CN100343541C - 轴承装置 - Google Patents

轴承装置 Download PDFInfo

- Publication number

- CN100343541C CN100343541C CNB031551750A CN03155175A CN100343541C CN 100343541 C CN100343541 C CN 100343541C CN B031551750 A CNB031551750 A CN B031551750A CN 03155175 A CN03155175 A CN 03155175A CN 100343541 C CN100343541 C CN 100343541C

- Authority

- CN

- China

- Prior art keywords

- bearing

- axle bush

- oil

- axle

- oil supply

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/02—Parts of sliding-contact bearings

- F16C33/04—Brasses; Bushes; Linings

- F16C33/06—Sliding surface mainly made of metal

- F16C33/10—Construction relative to lubrication

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/02—Parts of sliding-contact bearings

- F16C33/04—Brasses; Bushes; Linings

- F16C33/06—Sliding surface mainly made of metal

- F16C33/10—Construction relative to lubrication

- F16C33/1025—Construction relative to lubrication with liquid, e.g. oil, as lubricant

- F16C33/106—Details of distribution or circulation inside the bearings, e.g. details of the bearing surfaces to affect flow or pressure of the liquid

- F16C33/1065—Grooves on a bearing surface for distributing or collecting the liquid

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C17/00—Sliding-contact bearings for exclusively rotary movement

- F16C17/02—Sliding-contact bearings for exclusively rotary movement for radial load only

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/02—Parts of sliding-contact bearings

- F16C33/04—Brasses; Bushes; Linings

- F16C33/06—Sliding surface mainly made of metal

- F16C33/10—Construction relative to lubrication

- F16C33/1025—Construction relative to lubrication with liquid, e.g. oil, as lubricant

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C2300/00—Application independent of particular apparatuses

- F16C2300/02—General use or purpose, i.e. no use, purpose, special adaptation or modification indicated or a wide variety of uses mentioned

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Sliding-Contact Bearings (AREA)

Abstract

在一轴衬(2)的滑动表面处设置诸供油槽部分(6)。将诸供油槽部分(6)对枢轴(1)的滑动表面的面积比设定为30至90%。诸供油槽部分(6)之间沿周向的一长度L1和轴承(2)的内径D满足L1<πD/36。即使在枢轴(1)和轴衬(2)在一预定角度范围内相对转动或枢轴(1)和轴衬(2)相对地和连续地转动的一轴承装置中都能有效地使用本发明,同时保持枢轴(1)和轴衬(2)的现有尺寸,并可防止油膜的局部破裂或没有油膜。

Description

技术领域

本发明涉及一种用于各种机器的轴承装置,这些机器具有通过润滑油的一油膜在一圆筒形轴承中相对转动的一轴件,尤其涉及一种能够防止该装置的损坏、磨损、过热和烧伤(seizure)的轴承装置。

背景技术

传统上,在一轴承内可转动地支承一轴件的一轴承装置广泛地用于建筑设备、运土设备、液压机器等一般设备中各种连接部分。在这类轴承装置中,在一转轴和支承该转轴的一轴承之间的诸滑动表面中充填用于防止内部磨损的润滑剂。当转轴旋转时,润滑剂被引入到在转轴和轴承之间的诸滑动表面中,形成一薄油膜。在这轴承装置中,例如当停止或驱动转轴时或当从外部施加波动载荷时,在某些情况下油膜局部破裂。如果油膜被局部破裂或没有油膜,就会产生在转轴和轴承之间的接触压力上升、接触压力产生的摩擦力造成在转支轴和轴承之间的烧伤的诸问题。

例如日本专利申请特开9-68217揭示了一轴承装置,它可以防止轴承或转轴的烧伤。按照这申请所揭示的这轴承装置,一轴承或一转轴的任何一个的一滑动表面设置大量的机加工表面部分,这些部分沿着转轴的一轴线方向或一转动方向具有基本梯形横截面的诸凹凸不平。该诸机加工表面部分以几十微米到几百微米的间隔距离形成。

在沿着转轴的轴向具有以间距方式分布的诸机加工表面部分的轴承装置中,机加工表面部分的基本梯形的一平均上基长度(mean upper base length)对一平均下基长度(mean lower base length)的一比值被设定为0.6或以上和小于1.0。在沿着转轴的转动方向具有以间距方式分布的诸机加工表面的轴承装置中,机加工表面部分的基体梯形的平均上基长度对下基长度的一比值被设定为大于零和0.6或以下。

关于这些形状的轴承装置的诸机加工部分,提高了润滑剂的油膜保持功能,并能稳定地产生油膜。因此,具有减少在转轴和轴承之间的摩擦热的优点,并能够消除在转动或轴承中的烧伤。

通常,在一轴承装置中一转轴和一轴承通过润滑油的一油膜相对滑动,润滑油被循环和供应到转轴和轴承之间。如果除了直接连接于一润滑油供应源的一主供油槽部分之外在转轴和轴承之间的诸滑动表面上设置用于循环和供应来自油槽部分的润滑油的大量供油辅助槽部分,能够增加润滑油的循环和供应量。但是,如果增加供油辅助槽部分的数量,虽然减少了在转轴和轴承之间的烧伤,但是缩短了在大量供油辅助槽部分之间的诸接合区部分(在转轴和轴承之间的诸滑动面)的转动方向的长度,还缩小了在转轴和轴承之间的诸滑动表面积。其结果,增加了在转轴和轴承之间的接触压力,由接触压力所引起的摩擦热造成在转轴和轴承之间易于出现烧伤。

为了克服这缺点,将转轴的直径和配合的轴承的内径设定得较大,还增加了转轴和轴承两者的长度,使增加在转轴和轴承之间的诸滑动表面积,而不改变供油槽部分的尺寸。也就是说,如果在转动方向和轴向的诸供油辅助槽部分之间的接合区部分的长度被设定得较长,那么能够增加在转轴和轴承之间的滑动表面积,并能够分散接触压力。但是,如果将转轴直径和配合的轴承内径设定得较大和将轴向长度设定得也较长,那么就有必然加大轴承装置尺寸的缺点。

当在一普通设备中使用日本专利申请特开9-68217中所揭示的轴承装置时,在该装置中一轴承和一转轴在高速和高载荷状态下沿一个方向连续相对转动,新的润滑油通过机加工的表面部分的一凹槽循环和供应到在转轴和轴承之间的各滑动表面,润滑油易于造成转轴和轴承的整个表面被覆盖的一粘附状态。

另一方面,在安装在建筑设备或运土设备的一实用机器的一连接部分上的一轴承装置中,其中一转轴和一轴承在低速和高载荷状态下通过一预定角度往复和转动,在转轴的外圆周面和轴承的内圆周面之间的相对滑动速度极低,以及按照该实用机器的摇摆运动转轴多次通过一相同角度区域往复和转动。其结果,一个大载荷始终施加在接触角区域,循环和施加在转轴和轴承之间的润滑油不易粘附于转轴和轴承的整个表面,使易于产生油膜的中断,其中油膜局部破裂或没有油膜。

当上述申请中所揭示的轴承装置使用于建筑设备或运土设备的该实用机器的连接部分时,即使大量供油辅助槽部分能够循环和供应充分的润滑油,如果转轴和轴承之间的诸滑动表面的面积较小,在转轴和轴承之间的诸滑动表面中的接触压力变得极高。因此,在该实用机器的连接部分的轴承装置中,在转轴的外圆周表面和轴承的内圆周表面之间难以获得充分的润滑效果。

其结果,由于部分油膜破裂和没有油膜在转轴和轴承之间而易于产生擦伤、磨损、过热等,由于接触压力所造成的摩擦热易于在转轴和轴承中产生烧伤。并且,如果油膜破裂等,产生振动或噪音,从而可能严重恶化建筑设备或运土设备的性能。所以,在上述申请所揭示的轴承装置中,在例如上述实用机器的低速、小摆动角度和高载荷状态下,在轴承装置中转轴和轴承之间没有显现出诸滑动表面的满意的润滑效果。

在该申请所揭示的轴承装置中,通过沿着转轴的轴向或旋转方向形成大量有特殊形状的机加工表面部分稳定地产生了油膜,并期待可消除转轴和轴承的烧伤。换句话说,一轴承装置如安装在用于上述建筑设备或运土设备中的实用机器的连接部分上的低速摆动和高载荷轴承装置中的情况那样,其中,一实用机器在从一预定的小摆动至一预定的大摆动的整个范围内摆动和进行了在转轴和轴承之间具有大接触压力的滑动,即使采用以上轴承装置,因为它的结构所以极难降低滑动阻力以及转轴和轴承的烧伤。

用于低速摆动和高载荷的轴承装置仅通过改变机加工表面部分的形状不能保证抗磨损性和抗烧伤性,它不可能解决发生在转轴和轴承上没有油膜或油膜破裂和易于产生烧伤的诸传统技术问题。

发明内容

为解决诸传统问题已完成了本发明。本发明的一具体目的是提供一种用于各种机器的轴承装置,其中像传统轴承装置那样零件数少和结构简单,并能够极佳地保持润滑效果、抗载荷性、抗磨损性和抗烧伤性。

本发明的发明人反复研究解决了以上诸问题,并发现:如果供油槽部分的面积对轴承和转轴的任何一个滑动表面积的一比值设定为一预定值,能够降低转轴和轴承之间的滑动运动中的接触压力,而不会产生局部油膜破裂或没有油膜,即使轴承和轴件相互滑动的转角是小的也是如此。能够获得未预期的效果,而在轴件和轴承之间不会产生磨损和烧伤,本发明人完成了事先不能预见的新发明。

本发明提供了用于一种用于各类机器的轴承装置,该装置包括通过润滑油的一油膜由一圆筒形轴承相对地和可转动地支承的一轴件,其中在轴承和轴件中的任何一个的一滑动表面上形成润滑油的诸供油槽部分,诸供油槽部分对轴承和轴件中的任何一个的滑动表面的一面积比值是30%至90%。

本发明是基于这样的事实:轴承或轴件必须具有在一预定的转角范围内的诸相邻的供油槽部分。较佳的是,诸供油槽部分对轴承和轴件中任何一个的滑动表面的面积比值是30至90%。如果诸供油槽部分对轴承和轴件中任何一个的滑动表面和面积比值是30至90%,在轴承和轴件的诸滑动表面之间可以获得充分的润滑效果,而不会发生局部油膜破裂或没有油膜。如果该面积比值小于30%,难以获得一所需的烧伤载荷(seizure load),以及,如果这面积比值超过90%,就不能够充分地获得轴承和轴件的滑动表面的抗载荷性。其结果,增加了不正常的磨损、擦伤、烧伤等,或易于被损坏,以及不能获得在一严峻的使用条件下的轴承装置的长期使用寿命。

因此,在本发明中,即使在其中轴承和轴件在一预定的角度范围内相互转动或其中轴承和轴件相对地和连续地转动的一轴承装置中,也能够延伸轴承和轴件的使用寿命,同时保持轴承和轴件的诸尺寸,而不增加所述诸尺寸。

即使轴承和轴件相对滑动的转角是小角度,也可防止轴承和轴件的诸滑动表面的磨损、擦伤、烧伤等,以及,可以显著地提高诸滑动表面的耐用性和抗烧伤性。其结果,用少量零件和一简单结构就不会发生振动和噪音,并可长时期保证该轴承装置的质量。

而且,在本发明中,较佳的是在周向的诸供油槽部分之间的长度L1和轴承的内径D满足L1<πD/36。即,较佳的是在周向的诸供油槽部分之间的长度(接合区长度)L1被设定为小于通过将轴承的内周表面的一长度(πD)被36除所得到的一值,以及,将诸供油槽部分的面积比值设定在30到90%的范围内。按照这结构,轴承和轴件之间的诸滑动表面能够在一适当的接触压力下滑动。就不需要将轴承的内径、轴件的直径和它的轴向长度设定为较大,防止了轴承装置自身尺寸的增加,并可靠地展现出上述诸效果。

在本发明中,较佳的是轴承和轴件的任何一个的表面进行高频硬化。按照这结构,单个或多个相互平行的轨道可以廉价地形成为诸供油槽部分。

附图说明

图1是示意地表示按照本发明的第一实施例构成一轴承装置的一部分的一轴承结构的一例子的剖视图;

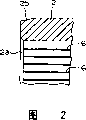

图2是示出在图1中的箭头″II″部分处的该轴承的一端部的放大图;

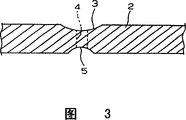

图3是示出在图1中的箭头″III″部分处的该轴承的一圆周部分的一放大图;

图4是示出该轴承的一供油槽部分的放大图;

图5是沿着图4中的线″IV-IV″截取的供油槽部分的放大剖视图;

图6是按照本发明的第二实施例的一轴承的垂直剖视图;

图7是示出该轴承的一供油槽部分的放大视图;

图8是示出该轴承的一沟槽面积比和一烧伤载荷的关系的一例子的曲线图,烧伤载荷是在构成本发明的轴承装置的一部分的该轴承中产生烧伤时的一载荷。

具体实施方式

下面,在附图的基础上具体叙述本发明的较佳实施例。

本发明能够有效地用于建筑设备、运土设备、工业机器等的一轴承装置。该实施例将对照例如是安装在是建筑设备或运土设备(未示出)的一挖掘机上的一悬臂或一臂的一实用机器中的一连接部分的一实例加以叙述。然而,本发明不仅局限于关于挖掘机的该实用机器的连接部分,本发明还能有效地应用于该实用机器中的各连接部分,当然,还能有效地应用于例如在建筑设备或运土设备之外的工业领域中的各种液压机器或压缩机的一普通机器的一轴承装置。

图1至5示意地示出按照本发明的一代表性的第一实施例构成一轴承装置的一部分的一轴承结构。图1是该轴承的示意剖视图。图2是示出在图1中的箭头″II″处的轴承的一端部的放大图。图3是示出在图1中的箭头″III″处的轴承的一周边部分的放大图。图4是示出该轴承的一供油槽部分的放大图。图5是沿着图中的线″IV-IV″截取的供油槽部分的放大剖视图。

在这些附图中,该轴承被应用到连接安装到一挖掘机(未示出)的一臂或一挖斗的实用机器的一连接部分。该轴承装置包括作为一轴件的一枢轴1。枢轴1被固定并支承在挖斗(未示出)的一对托架之间。一圆筒形轴套(未示出)可转动地装配在枢轴1上。作为一配合轴承的一圆筒形轴衬2与枢轴1滑动接触、并固定和支承在该轴套的一内圆周面上。由枢轴1通过轴衬2可转动地支承的轴套被固定并支承在该臂的一末端。在轴套的诸相对端处的诸开放的边缘部分共轴线地装配和固定一粉末油密封材料(未示出)。在枢轴1的外圆周表面和轴衬2的内圆周表面之间由该粉末油密封材料形成一储油层。用润滑油充填该储油层。当驱动使用具有上述结构的该轴承装置的挖掘机(未示出)时,如果摆动地连接于该壁的挖斗摆动时轴1和轴衬2相互转动。

由于具有上述结构的实用机器的连接部分具有一普通结构(这里省去对它的详细说明),将具体说明构成本发明的一特征部分的枢轴1和轴衬2之间的一滑动部分。在本发明中,枢轴1和轴衬2中任何一个的一滑动表面具有构成本发明的特征部分的一部分的、用于润滑油的诸供油槽部分5和6。对照轴衬2的结构的一事例说明该实施例。然而,本发明不局限于此,当然本发明还可以应用于枢轴1。

在这实施例中,轴衬2由名为″JIS″的所需钢材制造。较佳地是轴衬2的表面硬度为HRC50或更高,HRC52至60是特别较佳的。并且,可以通过一膜形成加工技术在轴衬2的内圆周表面上形成具有极佳的润滑油保持性能的一薄膜层。

如图2所示,轴衬2的诸相对端的诸开放边缘部分形成有内锥形表面2a,使枢轴1能够易于插入。此外,轴衬2的诸相对端的诸开放外边缘部分形成有斜度比内锥形表面2a小的外锥形表面2b,使轴衬2能够易于被压配入轴套。如图3中所示,轴衬2的外圆周表面的一中心部分在该轴衬的周向笔直地形成有一弧形润滑油流动通道3。

在轴衬2的内圆周表面的中央部分上沿着润滑油流动通道3形成弧形的第一供油槽部分5。通过一连通孔4使该供油槽部分5与润滑油流动通道3连通,该连通孔4在轴衬2的上和下表面处开放。将供油槽部分5的一直径设定为小于润滑油流动通道3的直径。

并且,按照这实施例,在轴衬2的内圆周表面中,用于循环和供应来自供油槽部分5的润滑油的诸弧形第二供油槽部分6从第一供油槽部分5的诸相互端部边缘笔直地设置到轴衬的诸开放的端部边缘。在所示的例子中,在轴衬的同一个周向表面上以相互等间距关系沿轴向设置有多个第二供油槽部分6,以及轴衬6的内圆周表面是凹凸的。如图4所示,第二供油槽部分6的宽度被设定为小于第一供油槽部分5的宽度。

可以从供油槽部分5到轴衬的开放端边缘设置诸第二供油槽部分6,或者可以设置在从供油槽部分5到轴衬的开放端边缘附近的一区域内。诸供油槽部分5的形状不局限于在所示例子中所示的形状,该形状可以为矩形或三角形。

通常,在枢轴1和轴衬2通过一润滑油膜相互滑动的该轴承装置中,如果在枢轴1和轴衬2之间诸滑动表面较小,在枢轴1和轴衬2之间的滑动中的接触压力就变得较高。因此,由于接触压力所引起的摩擦热在枢轴1或轴衬2中产生烧伤。如果在枢轴1和轴衬2之间的诸滑动表面可以设定得较大,可以降低在枢轴1和轴衬2之间的滑动中的接触压力,以及可以延长轴承的使用寿命,而不会由接触压力引起的摩擦热产生在枢轴1或轴衬中的烧伤。但是,如果枢轴1的直径和配合的轴衬2的内径被设定得较大和其轴向长度也设定得较大,从而如上所述增加了在枢轴1和轴衬2之间的滑动表面积,自然增加了该轴承的尺寸。

本发明的最主要特征部分在于供油槽部分对枢轴的滑动表面的一面积比被设定为30到90%。重要的是:存在有务必遍及在枢轴1的一转角中的预定转动范围内的相邻的第二供油槽部分6。

在这实施例中,第二供油槽部分6的沟槽宽度W1和轴衬2的内径D具有0<W1/D<0.5这样的关系。第二供油槽部分6的一下方底部的一沟槽宽度W2具有W2≤W1的一尺寸关系。使用一车床或一传统NC车床,用一拉刀机械或滚压加工在轴衬2的内圆周表面上,以相互隔开预定距离的关系形成诸第二供油槽部分6。较佳的是诸第二供油槽部分6对枢轴的滑动表面的面积比被设定为30至90%。

如果诸第二供油槽部分6的面积比是30至90%,可以在枢轴1和轴衬2的诸滑动表面之间获得充分的润滑效果。如果这面积比小于30%,难以获得一所需的烧伤载荷;如果这面积比超过90%,不能充分地获得枢轴1和轴衬2的诸滑动表面的抗载荷性能。其结果,增加不正常磨损、擦伤等,不能保证轴承装置的质量。

在第二供油槽部分6中,在周向诸供油槽部分之间的一长度(接合区长度)L1和轴衬2的内径D(=2R)具有一L1<πD/18的尺寸关系。周向的一长度L1和第二供油槽部分6的一沟槽深度H具有一H<2L1的尺寸关系,更较佳地,H<L1/2。较佳地是将第二供油槽部分6的沟槽深度H设定为大于0.1毫米。

尤其较佳的是接合区长度L1和轴衬2的内径具有一L1<πD/36的关系。也就是说,将接合区长度L1设定为小于将轴衬2的内圆周面的长度被36除所得到的一值。这是基于诸第二供油槽部分6的面积比为30至90%。对于这结构,枢轴1和轴衬2之间的诸滑动表面能够以极佳的接触压力相互滑动,轴承装置自身也能够降低尺寸,而不会使轴衬2的内径、枢轴1的直径和其轴向长度较大。

通过适当地设定轴衬2的内径D和第二供油槽部分6的宽度W1,可以降低枢轴1和轴衬2之间的滑动的接触压力,而不会产生油膜的局部破裂和没有油膜,即使枢轴1和轴衬2相互滑动经过的转角较小也是如此,在枢轴1和轴衬2之间不会产生磨损和烧伤。

图6和7示出了本发明的轴承装置的一组成部分的一轴承的第二实施例。图6是该轴承的垂直剖视图,图7是示出该轴承的诸供油槽部分的放大图。

除了是一轴承的轴衬2的内圆周表面形成有以一预定角α倾斜的诸第二供油槽部分6之外,第二实施例的结构基本与第一实施例的轴承装置的结构相同。因此,在图6和7中,与第一实施例的部分基本相同的部分用相同的名称和标号,并省去了对这些部分的详细说明。

在图6和7中,相对轴衬的轴线以预定角度α倾斜的诸第二供油槽部分6是呈螺旋形地形成在轴衬2的内圆周表面上,多个第二供油槽部分6……6是以相互之间相同的间距形成在同一圆周表面上。轴衬2的内圆周表面可以形成有单个或多个相互平行的轨道,第二供油槽部分相对于轴衬的轴向的角度α是0°<α<90°。

这第二实施例的诸供油槽部分6的耐载荷性、耐磨损性和耐烧伤性比第一实施例的性能更佳。较佳的是,在诸第二供油槽部分6形成在轴衬2的内圆周表面上之后,对轴2的内圆周表面进行高频硬化处理。可以较容易地和廉价地形成第二供油槽部分6的具有较浅深度的所需形状的单个或多个轨道。当然可以极大地提高轴衬2的耐磨损性和耐烧伤性等。

以下将用一比较例解释本发明的另一个具体实施例。

图8是示出轴衬2的沟槽面积比和烧伤载荷之间关系的一例子的曲线图,烧伤载荷是在构成本发明的轴承装置的一零件的轴衬2内产生烧伤时的载荷。

在图8中,实线示出了在第一实例中具有直沟槽的轴衬2的烧伤载荷对沟槽面积比的变化曲线的一例子,虚线示出了在第二实施例中具有螺旋沟槽的轴衬2的烧伤载荷变化曲线的一例子。其相应的结果在曲线图中用符号″△″和″●″画出。用点划线所示的线图示出了一传统轴衬的一烧伤载荷。

从图8可明显地看出,能够发现:如果轴衬2的沟槽面积比保持在30至90%的范围内,能够将耐烧伤性提高到30吨或以上。如果轴衬2的诸沟槽具有相同的沟槽面积比,第二实施例的轴衬2较第一实施例的轴衬2具有更佳的耐烧伤性能,对此是可以理解的。传统轴衬不能获得关于10吨或以上载荷的耐烧伤性。

曾生产了具有上述结构的按照本发明的轴承装置。

(试验例1)

在一传统的NC车床或一拉削机床的机加工状态之下,或一车床的滚压机加工状态之下,将诸沟槽的机加工间距设定为三个值,即10°(6.1毫米,8%沟槽面积比)、5°(3.05毫米,16%沟槽面积比)和2.5°(1.53毫米,32%沟槽面积比)。在具有圆筒形部分的内径70毫米、圆筒形部分的外径85毫米和平行于轴衬的圆筒形部分的轴向长度85毫米的圆筒形轴衬2的内圆周表面上形成宽0.5毫米和深0.2毫米的多个弧形沟槽部分。对这些轴衬2进行淬火,轴衬2的表面硬度达到HRC85。

其次,每次将两个轴衬2压配入一轴衬壳体内,相互平行地分开375毫米距离,将各具有约75毫米直径的诸枢轴1装入两个轴衬2内并装配好。然后,将作为润滑剂的润滑脂循环和供应在诸轴衬2的诸内圆周表面和诸枢轴1的诸外圆周表面之间,在摆动角度5°和摆动速度5秒/周期的状态下进行连续工作。在这连续工作期间,每600周期内将某一载荷从外部施加到轴衬2。当发生烧伤时的载荷评定为烧伤载荷。其结果如表1中所示。

表1

| 沟槽面积比 | 间距 | 烧伤载荷 |

| 8% | 10° | 14吨 |

| 16% | 5° | 14吨 |

| 32% | 2.5° | 30吨 |

(试验例2)

例如,由一车床进行切削的情况下,将诸沟槽部分的机加工间距设定为5°(3.05毫米),将相对轴承的轴向30°(沟槽面积比19%)、60°(沟槽面积比33%)和75°(沟槽面积比63%)倾斜角α的多个弧形沟槽部分形成在轴衬2的内圆周表面上。其次,如在试验例1中那样进行连续操作,将发生烧伤时的载荷评定为烧伤载荷。其结果如表2中所示。

表2

| 沟槽面积比 | 间距 | 烧伤载荷 |

| 19% | 30° | 22吨 |

| 33% | 60° | 38吨 |

| 63% | 75° | 50吨 |

(试验例3)

在与试验例2相同的状态下,相对轴衬的轴向倾斜60°的多个半圆周形沟槽部分形成在轴衬2的内圆周表面上。其次,对轴衬2的内圆周表面进行高频硬化处理。然后,如在试验例2中那样从外部对轴承装置施加多种载荷,以进行评定试验。分解诸轴承装置,并观察诸枢轴1和诸轴衬2。甚至施加50吨的载荷,在轴衬2的内圆周表面和枢轴1的外圆周表面中也没有发现烧伤。极佳地保持了润滑性、耐载荷性、耐磨损性和耐烧伤性。

(试验例4)

如在试验例2中那样,带有相对轴衬的轴向倾斜60°的倾斜角α的多个半圆形沟槽部分形成在轴衬2的内圆周表面上。其次,对轴衬2的内圆周表面镀铬,并形成厚度为30微米的一薄层。其次,如在试验3中那样,从外部对轴承装置施加多种载荷,以进行评定试验。分解轴承装置,以观察枢轴1和轴衬2。即使施加了50吨的载荷,也没有发现在轴衬2的内圆周表面和枢轴1的外圆周表面中有烧伤。

如从以上说明明显可知那样,按照实施例的轴承装置,即使轴承装置安装于建筑设备或运土设备中的一臂、挖斗等的一连接部分,并用于低速摆动和大载荷,它可以保证枢轴1在从预定小摆动范围到大摆动范围的整个范围内的一转角而不增加枢轴1和轴衬2的尺寸,并保持它的目前尺寸。并且,能够获得充分的润滑效果,而不会在枢轴1和轴衬2的诸滑动表面之间产生油膜的局部破裂或没有油膜。

所以,它可以防止枢轴1和轴衬2的诸滑动表面的磨损、擦伤、烧伤等,并可以显著地提高诸滑动表面的耐久性和耐烧伤性。其结果,用少量零件和简单结构,也不会产生振动或噪声和可以保证轴承装置的长期工作质量。

本发明不局限于以上诸实施例。虽然在诸实施例中本发明用于枢轴1和轴衬2在一预定角度范围内相互转动的轴承装置,但是本发明也能有效地使用于枢轴1和轴衬2相对连续转动的轴承装置中,以及本发明自然地包括由本领域的技术人员根据诸实施例易于能够修改的一技术范围。

Claims (2)

1.一种用于各种机器的轴承装置,它包括:由一圆筒形轴承(2)通过润滑剂的一油膜相对地和可转动地支承的一轴件(1);以及,在轴承(2)和轴件1中任何一个的一滑动表面上形成的润滑剂的诸供油槽部分(6),其特征在于:

诸供油槽部分(6)对轴承(2)和轴件(1)中任何一个的滑动表面的面积比是30至90%,以及

诸供油槽部分(6)之间沿周向的一长度L1和轴承(2)的内径D满足L1<πD/36。

2.按照权利要求1的轴承装置,其特征在于,对轴承(2)和轴件(1)中任何一个的一表面进行高频硬化处理。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002247466A JP2004084815A (ja) | 2002-08-27 | 2002-08-27 | 軸受装置 |

| JP2002247466 | 2002-08-27 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1485552A CN1485552A (zh) | 2004-03-31 |

| CN100343541C true CN100343541C (zh) | 2007-10-17 |

Family

ID=31972470

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB031551750A Expired - Fee Related CN100343541C (zh) | 2002-08-27 | 2003-08-25 | 轴承装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US6991377B2 (zh) |

| JP (1) | JP2004084815A (zh) |

| KR (1) | KR20040018903A (zh) |

| CN (1) | CN100343541C (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103541996A (zh) * | 2013-10-30 | 2014-01-29 | 东方电气集团东方汽轮机有限公司 | 一种滑动轴承 |

| CN106438705A (zh) * | 2016-09-30 | 2017-02-22 | 宁波安能捷机电科技有限公司 | 一种钢套 |

Families Citing this family (43)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2882409B1 (fr) * | 2005-02-21 | 2008-09-05 | Ct Stephanois De Recherches | Organe de guidage autolubrifiant |

| DE102005023575A1 (de) * | 2005-05-18 | 2006-11-30 | Khs Ag | Lageranordnung zur Lagerung einer Welle |

| JP2007309392A (ja) | 2006-05-17 | 2007-11-29 | Komatsu Ltd | 軸受装置 |

| JP4702186B2 (ja) * | 2006-05-31 | 2011-06-15 | 日産自動車株式会社 | 低摩擦摺動部材 |

| US20080107366A1 (en) * | 2006-11-06 | 2008-05-08 | Zippy Technology Corp. | Air fan bearing structure |

| KR101543474B1 (ko) * | 2006-12-16 | 2015-10-30 | 섀플러 테크놀로지스 아게 운트 코. 카게 | 스페이서 링과, 스페이서 링을 포함하는 어셈블리 |

| JP5059506B2 (ja) * | 2007-07-20 | 2012-10-24 | 日立粉末冶金株式会社 | すべり軸受 |

| TW200914736A (en) * | 2007-09-28 | 2009-04-01 | Sunonwealth Electr Mach Ind Co | Structure of bearing |

| CN101617137A (zh) * | 2008-01-31 | 2009-12-30 | 郑寅辅 | 轴瓦 |

| EP2375091B1 (en) * | 2008-12-05 | 2019-05-22 | Doosan Infracore Co., Ltd. | Sliding bearing and sliding bearing assembly |

| WO2010080281A1 (en) * | 2009-01-12 | 2010-07-15 | Dow Global Technologies Inc. | Improved journal bearing design |

| EP2218554A1 (en) * | 2009-02-12 | 2010-08-18 | Robert Bosch GmbH | Hand-held power tool |

| TW201038824A (en) * | 2009-04-20 | 2010-11-01 | Yin-Nong Hong | Rotational assembly device |

| GB2473875A (en) * | 2009-09-28 | 2011-03-30 | Hansen Transmissions Int | Wind turbine gearbox with planetary gear unit having sliding bearings |

| US8075191B2 (en) * | 2009-09-28 | 2011-12-13 | Honeywell International Inc. | Helical inner diameter groove journal bearing |

| DK2383480T3 (da) * | 2010-04-30 | 2013-01-21 | Winergy Ag | Planetgear til et vindkraftanlæg |

| CN102859122B (zh) * | 2010-05-14 | 2015-07-01 | 博格华纳公司 | 排气涡轮增压器 |

| DE102010040158B4 (de) * | 2010-09-02 | 2017-12-21 | Federal-Mogul Wiesbaden Gmbh | Strukturierte Schmutzdepots in Gleitlageroberflächen |

| US8608385B2 (en) | 2011-05-18 | 2013-12-17 | Federal-Mogul Corporation | Main bearing for engine with high belt load |

| KR101403415B1 (ko) * | 2012-07-30 | 2014-06-11 | 주식회사 화승알앤에이 | 오일 분배 장치 |

| DE102012214963A1 (de) * | 2012-08-23 | 2014-02-27 | Schaeffler Technologies AG & Co. KG | Radiale Nockenwellendruckmittelübertragung |

| US8870461B2 (en) | 2012-11-14 | 2014-10-28 | Caterpiller Inc. | Bearing assembly |

| FR2999671B1 (fr) * | 2012-12-13 | 2015-06-19 | Hydromecanique & Frottement | Organe de guidage sous forme d'une bague pour le montage avec frottement et avec capacite d'articulation et/ou de coulissement d'un element |

| GB2508043B (en) * | 2013-04-17 | 2015-07-22 | Messier Dowty Ltd | Dynamic bearing |

| CN103939472B (zh) * | 2014-03-27 | 2017-04-26 | 西安交通大学 | 一种双螺杆压缩机滑动轴承 |

| JP6567298B2 (ja) * | 2015-03-10 | 2019-08-28 | 株式会社アーステクニカ | 旋動式破砕機の給油構造 |

| JP6567299B2 (ja) * | 2015-03-10 | 2019-08-28 | 株式会社アーステクニカ | 旋動式破砕機の給油方法および給油構造 |

| AU2015368587B2 (en) * | 2014-12-24 | 2020-12-24 | Kabushiki Kaisha Earthtechnica | Oil supply structure, oil supply method, and gyratory crusher |

| JP6552818B2 (ja) * | 2014-12-24 | 2019-07-31 | 株式会社アーステクニカ | 旋動式破砕機の給油構造 |

| US9618039B2 (en) * | 2015-02-03 | 2017-04-11 | Caterpillar Inc. | Sleeve bearing with lubricant reservoirs |

| US9759305B2 (en) | 2015-04-02 | 2017-09-12 | Hamilton Sundstrand Corporation | Planet gear for an integrated drive generator |

| US9695926B2 (en) | 2015-04-03 | 2017-07-04 | Hamilton Sundstrand Corporation | Accessory drive gear hub for a differential |

| US9709157B2 (en) | 2015-04-03 | 2017-07-18 | Hamilton Sundstrand Corporation | Carrier shaft for a differential |

| US10024413B2 (en) | 2015-04-03 | 2018-07-17 | Hamilton Sundstrand Corporation | Input driven gear for a differential |

| JP2017101759A (ja) * | 2015-12-02 | 2017-06-08 | 株式会社荏原製作所 | 流体継手 |

| US10233970B2 (en) | 2017-01-10 | 2019-03-19 | GM Global Technology Operations LLC | Journal bearings with surface features for improved bearing oil supply |

| US10724575B2 (en) * | 2017-06-15 | 2020-07-28 | Schaublin Sa | Metallic lined trunnion bearing for aircraft landing gear |

| US10480569B2 (en) * | 2017-06-15 | 2019-11-19 | Schaublin Sa | Hybrid lined trunnion bearing for aircraft landing gear |

| JP6923465B2 (ja) * | 2018-02-09 | 2021-08-18 | 大同メタル工業株式会社 | 内燃機関のクランク軸用主軸受 |

| CN110630635B (zh) * | 2018-06-22 | 2022-11-29 | 肖柏林股份有限公司 | 用于飞行器起落架的金属内衬式耳轴承 |

| US11396344B2 (en) * | 2018-10-26 | 2022-07-26 | Fox Factory, Inc. | Bushing bypass |

| FR3111985B1 (fr) * | 2020-06-30 | 2022-11-25 | Hydromecanique & Frottement | Dispositif de guidage et système mécanique comprenant un tel dispositif |

| FR3111986B1 (fr) * | 2020-06-30 | 2023-09-15 | Hydromecanique & Frottement | Dispositif de guidage et système mécanique comprenant un tel dispositif |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01206111A (ja) * | 1988-02-12 | 1989-08-18 | Matsushita Electric Works Ltd | 動圧軸受 |

| JPH09222119A (ja) * | 1996-02-16 | 1997-08-26 | Mitsutoyo Corp | 回転軸受装置及びこれを用いた回転駆動方法 |

| US5785429A (en) * | 1996-08-19 | 1998-07-28 | Samsung Electro-Mechanics Co., Ltd. | Sintered oilless bearing |

| EP1094233A1 (en) * | 1999-05-07 | 2001-04-25 | Sumitomo Electric Industries, Ltd. | Dynamic pressure bearing and spindle motor with the bearing |

| JP2001173561A (ja) * | 1999-12-16 | 2001-06-26 | Hitachi Ltd | 容積形流体機械 |

| CN2451791Y (zh) * | 2000-12-05 | 2001-10-03 | 美尔顿国际有限责任公司 | 杆的弯折机构 |

| CN2540532Y (zh) * | 2002-04-11 | 2003-03-19 | 煜晶展业有限公司 | 含油轴承 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2572021A (en) * | 1946-01-16 | 1951-10-23 | Arthur F Folz | Bearing surface |

| US3841716A (en) * | 1972-09-20 | 1974-10-15 | Caterpillar Tractor Co | Lubricated track joint |

| JPS52113445A (en) * | 1976-03-19 | 1977-09-22 | Daido Metal Co Ltd | Bearing metal |

| JP2625311B2 (ja) * | 1992-03-13 | 1997-07-02 | 大同メタル工業株式会社 | 多円弧形状軸受およびその製造方法 |

| US5462362A (en) * | 1993-04-30 | 1995-10-31 | Nsk Ltd. | Wear resisting slide member |

| JPH0968217A (ja) | 1995-08-30 | 1997-03-11 | Mitsubishi Electric Corp | 軸受装置 |

| JP2002155946A (ja) * | 2000-11-20 | 2002-05-31 | Daido Metal Co Ltd | 軸支承部材 |

| JP4454839B2 (ja) * | 2000-12-22 | 2010-04-21 | 株式会社小松製作所 | 作業機の軸受け装置 |

-

2002

- 2002-08-27 JP JP2002247466A patent/JP2004084815A/ja active Pending

-

2003

- 2003-03-11 KR KR1020030015020A patent/KR20040018903A/ko not_active Application Discontinuation

- 2003-08-13 US US10/639,817 patent/US6991377B2/en not_active Expired - Fee Related

- 2003-08-25 CN CNB031551750A patent/CN100343541C/zh not_active Expired - Fee Related

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01206111A (ja) * | 1988-02-12 | 1989-08-18 | Matsushita Electric Works Ltd | 動圧軸受 |

| JPH09222119A (ja) * | 1996-02-16 | 1997-08-26 | Mitsutoyo Corp | 回転軸受装置及びこれを用いた回転駆動方法 |

| US5785429A (en) * | 1996-08-19 | 1998-07-28 | Samsung Electro-Mechanics Co., Ltd. | Sintered oilless bearing |

| EP1094233A1 (en) * | 1999-05-07 | 2001-04-25 | Sumitomo Electric Industries, Ltd. | Dynamic pressure bearing and spindle motor with the bearing |

| JP2001173561A (ja) * | 1999-12-16 | 2001-06-26 | Hitachi Ltd | 容積形流体機械 |

| CN2451791Y (zh) * | 2000-12-05 | 2001-10-03 | 美尔顿国际有限责任公司 | 杆的弯折机构 |

| CN2540532Y (zh) * | 2002-04-11 | 2003-03-19 | 煜晶展业有限公司 | 含油轴承 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103541996A (zh) * | 2013-10-30 | 2014-01-29 | 东方电气集团东方汽轮机有限公司 | 一种滑动轴承 |

| CN106438705A (zh) * | 2016-09-30 | 2017-02-22 | 宁波安能捷机电科技有限公司 | 一种钢套 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004084815A (ja) | 2004-03-18 |

| US20040042698A1 (en) | 2004-03-04 |

| US6991377B2 (en) | 2006-01-31 |

| CN1485552A (zh) | 2004-03-31 |

| KR20040018903A (ko) | 2004-03-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN100343541C (zh) | 轴承装置 | |

| RU2405985C2 (ru) | Самосмазывающаяся направляющая деталь для шарниров и подшипников | |

| CN1712748A (zh) | 高负荷用滑动轴承 | |

| US7290936B2 (en) | Slide member, manufacturing method and manufacturing apparatus of the same | |

| JPH059225B2 (zh) | ||

| KR20110072413A (ko) | 슬라이딩 베어링 및 슬라이딩 베어링 조립체 | |

| CN100377819C (zh) | 制造改进的滚动接触表面的方法 | |

| JP2014051957A (ja) | 水圧回転機 | |

| CN1863642B (zh) | 加工圆锥滚子轴承和圆锥滚子的方法 | |

| CN100580265C (zh) | 推力圆柱滚子轴承 | |

| CN211804822U (zh) | 一种具有仿生非光滑表面的滑动导轨 | |

| CN1928375A (zh) | 一种关节轴承 | |

| CN1177960C (zh) | 缝纫机的滑动装置 | |

| JP2000179397A (ja) | オイルポケットを備えたシリンダ―ライナ | |

| CN1945013A (zh) | 柱塞驱动结构 | |

| CN1928374A (zh) | 一种滚子关节轴承 | |

| CN2825685Y (zh) | 缝纫机的自给油装置 | |

| CN116181803B (zh) | 一种提高压裂泵滑动轴承润滑能力的轴瓦梯度表面织构 | |

| CN106332550A (zh) | 双头斜盘式压缩机及气缸体的制作方法 | |

| JPH0791448A (ja) | 軸受装置及びその製造方法 | |

| CN100335707C (zh) | 缝纫机 | |

| CN220566423U (zh) | 液压泵斜盘推力角接触球轴承 | |

| CN213016474U (zh) | 凸轮轴衬套安装结构 | |

| CN214118753U (zh) | 一种适于重载条件下工作的滑动轴承 | |

| JPH0530473U (ja) | 斜板式アキシヤルピストン装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20071017 Termination date: 20140825 |

|

| EXPY | Termination of patent right or utility model |