EP1276922B2 - Verfahren zum verspinnen einer spinnlösung und spinnkopf - Google Patents

Verfahren zum verspinnen einer spinnlösung und spinnkopf Download PDFInfo

- Publication number

- EP1276922B2 EP1276922B2 EP01936252A EP01936252A EP1276922B2 EP 1276922 B2 EP1276922 B2 EP 1276922B2 EP 01936252 A EP01936252 A EP 01936252A EP 01936252 A EP01936252 A EP 01936252A EP 1276922 B2 EP1276922 B2 EP 1276922B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- spinning

- capillary

- temperature

- dope

- heating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000009987 spinning Methods 0.000 title claims abstract description 393

- 238000000034 method Methods 0.000 title claims description 16

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 10

- 229920002678 cellulose Polymers 0.000 claims abstract description 8

- 239000001913 cellulose Substances 0.000 claims abstract description 8

- 150000003512 tertiary amines Chemical class 0.000 claims abstract description 6

- 239000000203 mixture Substances 0.000 claims abstract 3

- 238000010438 heat treatment Methods 0.000 claims description 122

- 239000012530 fluid Substances 0.000 claims description 59

- 238000001556 precipitation Methods 0.000 claims description 5

- 239000003381 stabilizer Substances 0.000 claims 1

- 206010061592 cardiac fibrillation Diseases 0.000 abstract description 11

- 230000002600 fibrillogenic effect Effects 0.000 abstract description 10

- 238000009826 distribution Methods 0.000 description 24

- 239000000835 fiber Substances 0.000 description 10

- 238000012546 transfer Methods 0.000 description 6

- 230000001105 regulatory effect Effects 0.000 description 5

- 230000008859 change Effects 0.000 description 4

- LFTLOKWAGJYHHR-UHFFFAOYSA-N N-methylmorpholine N-oxide Chemical compound CN1(=O)CCOCC1 LFTLOKWAGJYHHR-UHFFFAOYSA-N 0.000 description 3

- 229910000831 Steel Inorganic materials 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 238000000354 decomposition reaction Methods 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 238000013461 design Methods 0.000 description 3

- 238000001914 filtration Methods 0.000 description 3

- 230000004044 response Effects 0.000 description 3

- 239000010959 steel Substances 0.000 description 3

- 238000012360 testing method Methods 0.000 description 3

- 229920000433 Lyocell Polymers 0.000 description 2

- 230000001276 controlling effect Effects 0.000 description 2

- 238000005485 electric heating Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 238000007789 sealing Methods 0.000 description 2

- 241000239290 Araneae Species 0.000 description 1

- 241000700143 Castor fiber Species 0.000 description 1

- 229920003043 Cellulose fiber Polymers 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000000265 homogenisation Methods 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 238000002955 isolation Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000002074 melt spinning Methods 0.000 description 1

- 239000004745 nonwoven fabric Substances 0.000 description 1

- 238000013021 overheating Methods 0.000 description 1

- 230000008092 positive effect Effects 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 238000004886 process control Methods 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 230000000087 stabilizing effect Effects 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 239000004753 textile Substances 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01F—CHEMICAL FEATURES IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS; APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OF CARBON FILAMENTS

- D01F2/00—Monocomponent artificial filaments or the like of cellulose or cellulose derivatives; Manufacture thereof

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01D—MECHANICAL METHODS OR APPARATUS IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS

- D01D1/00—Treatment of filament-forming or like material

- D01D1/06—Feeding liquid to the spinning head

- D01D1/09—Control of pressure, temperature or feeding rate

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01D—MECHANICAL METHODS OR APPARATUS IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS

- D01D4/00—Spinnerette packs; Cleaning thereof

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01D—MECHANICAL METHODS OR APPARATUS IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS

- D01D5/00—Formation of filaments, threads, or the like

- D01D5/06—Wet spinning methods

Definitions

- the invention relates to a method according to the preamble of claim 1 and spinning head according to the preamble of claim 8.

- At least one spinning capillary is to be understood as meaning the last section of the spinning head through which the spinning solution flows and which forms the spinning solution outlet opening. Through the spinning capillary of the spun yarn is formed.

- a generic method is for example from the WO 99/47733 known.

- a spinning head which has a Vorkapillare (referred to in the document as a capillary) and in the flow direction of the spinning solution to the Vorkapillare subsequent spinning capillary (referred to in the document as the mouth).

- the precapillaries and the spinning capillary are made of a two-piece metal block.

- the diameter of the pre-capillary is 1.2 to 2.5 times the diameter of the spinning capillary.

- Vorkapillare In the field of Vorkapillare are in the spinning head of the WO 99/47733 Provided openings that serve to receive a heater. By the heater, the metal block of the spinning head is heated in the field of Vorkapillare.

- the spinning block of the WO 99/47733 is surrounded by a gas chamber in which a heated gas is contained, which flows from the spinning head essentially parallel to the spinning solution emerging from the spinning solution outlet opening and encloses the spinning solution at the exit.

- the operating temperature of the spinning head in the region of the Vorkapillare and the spinning capillary is between 70 ° C and 140 ° C.

- the temperature of the outflowing gas is, preferably 70 ° C, so it is below the temperature of the spinning head.

- the disadvantage of the spinner after WO 99/47733 is that can be realized by the construction of the spinning head described therein only small hole densities.

- An additional disadvantage is that an influence on the temperature is only possible in the region of the pre-capillary. Due to the high cellulose concentrations during the spinning of NMMO / water / cellulose solutions and the strong structural viscosity, an influence on the spinning temperature is required. In addition, attention must be paid to a good uniformity of the temperature control, which in the in the WO 99/47733 described spinneret or in the heating system is not the case.

- the object is to improve the generic spinning heads so that the spun fibers have a lower Fibrilltechniksneist and a high loop strength.

- the fibrillation tendency is determined by a so-called "shaking test".

- the shaking test is in the journal "Chemiefaser textile industry” 43/95 (1993), p. 879 ff. And in WO 96/107779 described.

- a generic spinner is from the JP61-194204A known. This spinneret is used for spinning polymers of high molecular weight and has a projecting spinneret, which is traversed in the longitudinal direction of electric current to generate heat.

- the WO 98/26122 A1 is concerned with the production of a nonwoven fabric from a cellulose solution, wherein the extruded fiber is drawn by a gas flow at high speed.

- the fibers are shaken in normal length in water in the presence of glass beads over a period of time.

- the degree of fibrillation of the fiber is determined by observation under the microscope: If a large amount of split-off fibrils is detected under the microscope, this gives a high and therefore poor fibrillation value.

- cellulosic fibers can be produced with a lower fibrillation tendency and a higher loop strength than in the prior art.

- the temperature of the spinning capillary wall should be quickly adjustable by the heating device and react quickly to changes in temperature.

- the spinning capillary is designed as a spider capillary tube in the form of a substantially thin-walled tube and that the heating device acts directly on the wall region of the spinning capillary tube near the spinning solution outlet opening. Due to the thin-walled design of the spinning capillary, the wall temperature reacts quickly with a change in the temperature of the heating device, since hardly any inert material is present. The direct action of the heater on the thin-walled spinning capillary also ensures a quick response.

- the spinning capillary tube is surrounded by a spinning chamber filled with heating fluid near the spinning solution outlet opening.

- the spinning head of the WO 99/47733 the gas from the gas chamber through the annular gap along the outer wall of the capillary.

- the temperature of this gas is below the temperature of the spinning solution.

- the area of the capillary near the exit opening is actually cooled below the core temperature of the spinning solution by the gas.

- the heater at the spinning head of the WO 99/47733 the wall of the capillary near the outlet only indirectly heated:

- the heater is located near the Vorkapillare and acts primarily only on the Vorkapillare.

- the downstream capillary is heated only indirectly by heating the capillary block.

- the wall temperature of the capillary near the outlet opening is thus at the spinning head of WO 99/47733 always smaller than the temperature of the pre-capillary.

- the wall of the spinning capillary can be heated directly by a heater.

- the heater acts directly on the spinning capillary wall.

- the wall of the spinning capillary is heated indirectly over the large mass of the spinning block.

- Direct heating of the spinning capillary wall has the advantage that the temperature of the wall can be controlled more accurately and with a faster response, since there are no large inert masses which can react only slowly to changes in temperature.

- a temperature control device can be provided in a further advantageous embodiment, by wel-che the wall temperature of the spinning capillary is controlled to an adjustable value.

- a temperature control device makes it possible to automatically adapt the wall temperature to changes in the spinning process, for example to different spinning solutions or spinneret geometries.

- the wall temperature of the spinning capillary can be regulated in one embodiment depending on the mass flow rate of the spinning solution through the spinning capillary. Due to the mass flow rate, the heat transfer from the capillary wall increases, so that the heating of the capillary wall must be adjusted accordingly. It is advantageous if fluctuations in the mass flow rate through the spinning capillary can be compensated for by regulating the wall temperature.

- the wall temperature of the spinning capillary depending on the spinning pressure in the spinning solution preferably from the spinning pressure of the spinning solution in the capillary, are regulated.

- the flow rate and thus the heat transfer in the spinning solution also depends on the spinning pressure and thus the flow velocity in the spinning solution: With increasing spin pressure, the flow speed of the spinning solution through the spinning capillary increases. Again, it is advantageous if fluctuations in the spinning pressure are compensated by controlling the wall temperature of the spinning capillary.

- the fibrillation tendency can be reduced in particular if, in a further advantageous embodiment, the heating of the spinning capillary wall during operation generates a predetermined temperature profile over the flow cross section of the spinning capillary. Due to the temperature-dependent viscosity of the spinning solution, the temperature profile of the spinning solution in the spinning capillary is specifically influenced by this temperature profile. In particular, by a strong heating of the capillary wall, it is possible to substantially reduce the viscosity of the spinning solution in the wall area.

- the heating leads to a reduced wall friction in the spinning solution and a fuller flow profile in the capillary:

- the distribution of the flow velocity over the flow cross-section no longer has the strongly curved profile of a pipe flow, but has a broad maximum that is almost constant up to the Wall of the spinning capillary extends down.

- the fibrillation tendency can be improved by influencing the flow profile over the wall temperature.

- This effect of the wall temperature on the flow profile of the spinning solution in the spinning capillary can be further increased in an advantageous embodiment, although in the flow direction of the spinning solution heating the Spinnkapillarwand in operation a predetermined temperature profile of the Spinnkapillarwand can be adjusted.

- the velocity profile In the spinning capillary is influenced by a targeted change in the temperature distribution in the flow direction. The formation of a pipe flow profile is reliably avoided and the flow profile can be optimized by adjusting the temperature distribution in the flow direction again.

- a particularly uniform heating of the spinning capillary wall can be achieved if the wall of the spinning capillary outside of a heated Heating fluid is washed around.

- an electric heater - as for example in the WO 99/47733 is described - arise in a fluid heating no abrupt changes in the spatial temperature distribution.

- local overheating can be avoided.

- the temperature of the heating fluid is at least 100 ° C, preferably around 150 ° C.

- the temperature of the heating fluid may advantageously also be between 50.degree. C., 80.degree. C. or 100.degree. C. and 150.degree. C. or 180.degree.

- the wall temperature of the spinning capillary can even be greater than the decomposition temperature of the spinning solution.

- the residence time of the spinning solution in the spinning capillary is not sufficient to bring the spinning solution to decomposition temperature.

- At least one temperature sensor may be provided for detecting the capillary wall temperature and / or the spinning solution temperature in the capillary wall region.

- an electrical signal is output, which is representative of the Kapillerwandtemperatur.

- the temperature of the capillary wall can be determined at any time directly or indirectly.

- the signal can be fed to a control device, by means of which the wall temperature can be regulated.

- the temperature control device changes the temperature of the heating fluid accordingly.

- At least one temperature sensor for detecting the temperature of the heating fluid through which the temperature of the heating fluid in the form of an electrical signal to the control device can be output.

- the wall temperature of the spinning capillary can be determined and controlled via the detection of the helical fluid temperature.

- the region of the spinning capillary wall heated by the heating device whose temperature is higher than the core temperature of the spinning solution, extends substantially as far as the spinning solution outlet opening.

- the spinning solution outlet opening is a particularly critical point at which a high wall temperature has particularly positive effects on the Fibrill michsneist.

- the region of the spinning capillary wall heated by the heating device whose temperature is higher than the core temperature of the spinning solution, can extend essentially over the entire length of the spinning capillary.

- a complete heating of the spinning capillary is possible, which leads due to the reduced viscosity of the spinning solution near the wall and due to the run length in the spinning capillary to complete formation of a full velocity profile over the cross section of the spinning capillary.

- the wall thickness of the spinning capillary tube is advantageously less than 200 ⁇ m, preferably less than 150 ⁇ m.

- the spinning solution outlet opening of the spinning capillary tube can be surrounded at least in sections by a gap opening, from which a transport fluid flows in operation in the direction of the spinning solution emerging from the spinning solution outlet opening during operation.

- the transport fluid surrounds the spinning solution jet emerging from the outlet opening of the spinning capillary and leads to a reduced speed jump on the lateral surface of the jet. This stabilizes the jet and calms the flow on the lateral surface.

- the speed of the transport fluid emerging during operation from the gap opening can essentially correspond to the speed of the spinning solution emerging from the spinning solution outlet opening.

- the heating chamber is connected to the gap opening.

- the heating fluid can pass through the gap opening over the area of the spinning groove wall, which is located in the vicinity of the outlet cross-section.

- the spinning capillary wall can be heated up to the outlet cross-section.

- the heating fluid When the heating fluid exits the gap opening at a corresponding speed, it can simultaneously serve as a transport fluid. Thereby it is unnecessary to provide a separate transport fluid for stabilizing the spinning solution jet.

- the ratio of the length of the spinning capillary to its diameter should be as large as possible.

- the length of the spinning capillary can be at least 20 times to 150 times its diameter.

- the length flowing into this ratio may be the length through which the spinning solution flows and / or the diameter of the inner diameter of the spinning capillary.

- the flow cross-section of the gap, through which the fluid exits parallel to the spinning solution can be variable in a further advantageous embodiment by an adjustable housing, for example adjustable jaws.

- an adjustable housing for example adjustable jaws.

- the spinning capillary can also be heated directly by being surrounded by an electric heating element.

- the spinning capillary can be formed in a further advantageous embodiment as a precision steel tube. It can also have a circular outlet opening.

- the diameter of the outlet opening may be less than 500 microns, preferably less than 250 microns.

- the diameter may also be less than 100 microns to 75 microns.

- the spinner head may be incorporated into a spin line having a surge tank containing a spin solution of tertiary amine oxide, a spin head forming a spin filament from the spin solution, and a spin solution line through which the spin solution is passed to a spin head.

- This Spirinstrom then performs the inventive method.

- the invention also relates to the product produced by the method according to the invention by the spinning head or the spinning apparatus according to the invention, which is distinguished by the improved loop strength and the lower Fibrillistessneist and may be in the form of a filament, a staple fiber, a spunbonded fabric or a film.

- FIG. 1 A spinning plant 1, by means of which the process according to the invention is carried out, is known in Fig. 1 shown schematically.

- a spinning solution storage tank or reactor 2 is a high-viscosity spinning solution 3 with a tertiary amine oxide, for example, a solution of cellulose, water and N-methylmorpholine-N-oxide (NM-MO) included.

- a tertiary amine oxide for example, a solution of cellulose, water and N-methylmorpholine-N-oxide (NM-MO) included.

- the spinning solution is conveyed by a pump 4 from the spinning solution reservoir 2 through a spinning solution line 4 'and a pressure equalizing tank 5 to a manifold block 6.

- a manifold block 6 With the manifold block 6, a plurality of spinning capillaries 7 is connected.

- the distributor block 6 and the spinning capillary 7 are part of a spinning head 8.

- the surge tank is used to compensate for any pressure and / or volume flow fluctuations in the spinning solution line 4 'and to ensure a uniform feed of the spinning head 8 with spinning solution.

- High-viscosity spinning solution jets 9 emerge from the spinning head 8 at high speed. These spinning solution jets 9, after exiting the spinning head 8, flow through an air gap 10 or a non-precipitant. In this step, the spinning solution is accelerated and thereby stretched.

- the dope rolls dip into a precipitation bath 11 or a bath of non-solvent or aqueous amine oxide solution. From the precipitation bath 11, the spinning solution is drawn off in the form of fiber by means of a removal device 12.

- the spinner head 8 is fixed to a frame 50 and insulated by a layer 52 of heat-insulating material, so that no heat losses occur when the spinner is heated.

- the spinner head 8 is constructed modularly from the distributor block 6, a substantially disk-shaped or plate-shaped pressure distribution plate 54, a substantially disk-shaped or plate-shaped spinneret body 56 having a distributor space 56a, at least one spinning capillary 7 and a holding device 60.

- the pressure distribution plate 54 of the spinneret body 56 is supported by the retainer 60 at Distributor block 6 held in the direction of a center axis M of the spinning head.

- the holding device 60 forms a ring-shaped or slot-shaped recess in which the pressure distributor plate 54 and the nozzle holder 56 are accommodated.

- a shoulder 60 a is formed, which engages in a corresponding recess 60 b of the spinneret body 56.

- the spinneret body 56 rests with one of its end surfaces substantially on the entire surface of the pressure distribution plate 54. In the end face of the nozzle body 56, a sealing member 62 is attached, so that between the pressure distribution plate 54 and the spinneret body 56 no spinning solution can escape.

- the pressure distribution plate 54 rests with its spinneret body 56 facing away from the end face substantially over the entire surface of the manifold block 6. Also in this area, a sealing element 62 is attached, so that even between the distributor block 6 and the pressure distribution plate no spinning solution can escape.

- the holding device 60 By a screw 64 engaging in the holding device 60, the holding device 60 is pulled in the direction of the distributor block 6. As a result, the shoulder 60a of the holding device 60 exerts a pressure on the corresponding recess 60b of the nozzle body 56. The nozzle body 56 transmits this pressure via the pressure distribution plate 54 back to the manifold block 6. In this way, the nozzle body 54 and the nozzle holder 56 are held firmly and tightly on the manifold block 6 and are at the same time for maintenance or replacement with other geometries by loosening the screw 64th easily replaceable.

- the spinning capillary 7 is attached to the spinneret body 56.

- the spinning capillary is in the form of a tube with an annular cross-section and an inner diameter of less than 500 microns.

- the inner diameter of the spinning capillary 7 is constant over the entire length of the spinning capillary.

- Precision steel tubes from medical technology are used as tubes for the spinning capillary 7, the inner diameter of which is less than 500 ⁇ m and sometimes less than 250 ⁇ m.

- internal diameters of less than 100 ⁇ m to less than 50 ⁇ m can also be provided.

- the spinning capillary 7 is thin-walled and has a wall thickness of at most 200 microns.

- the length is at least 20 times, preferably at least 150 times, the inside diameter.

- a plurality of spinning capillaries 7 are arranged next to each other or in a plurality of rows on the spinner head 8 offset from one another.

- a plurality of spinning heads as previously described can be arranged in any arrangement to an economical production unit.

- Each nozzle body 56 includes a plurality of spinning capillaries 7 single or multi-row, stretched or arranged in a ring.

- the pressure distribution plate 54 is located above the distributor space 56a designed as a V-groove.

- the spinning capillary 7 is surrounded by an inner housing 66 and an outer housing 68.

- the inner housing 66 forms with the outer surface 7a of the spinning capillary an outwardly closed heating chamber 70, which is flowed through by a heating fluid.

- the inner housing 66 forms a unit with the nozzle body 56.

- On the unit nozzle body 56 and inner housing 66 includes an outer housing 68 at. In this case, the spinning capillary 7 protrudes slightly beyond the inner housing 66 or the outer housing 68.

- the outer housing 68 surrounds the inner housing 66 and forms with the outer surface of the inner housing 66, a further heating chamber 72, but in contrast to the heating chamber 70 is open to the outside.

- the heating chamber 72 forms a gap 74 which surrounds the end of the spinning capillary 7 arranged opposite to the spinning head.

- the heating chamber 72 is also flowed through by a heating fluid, which exits from the gap and flows substantially parallel to the center axis M.

- the outer housing 68 is held displaceably on the inner housing 66 in the direction of the center axis M.

- the same type of heating fluid can be used. This is a gas which is inert to the spinning solution and which can be heated to 150 ° C., for example via a heat exchanger (not shown here). Alternatively, a different heating fluid can be used for the chambers 70, 72.

- the heating chamber 70 forms the heating device for the spinning capillary 7.

- the distributor block 6 and the holding device 60 are designed as substantially massive blocks with large mass and provided with heating channels 76, 78, 80 for hot water, hot air, heat transfer oil, steam or optionally heating rods. Due to their large mass and due to the thermal insulation, the operating temperatures of the distributor block 6 and the holding device 60 are subject to only slight fluctuations.

- the spinning solution flows through the manifold block 6 via a feed line 82, which is connected via seals 83 to the spinning solution supply, into a settling chamber 84 with a screen disk or plate 86 with flow openings 88.

- the settling chamber 84 and the screen plate 86 are formed by the pressure distribution plate 54.

- a filtration unit 90 In the direction of flow in front of the screen disk 86 is a filtration unit 90.

- the settling chamber 84, the screen disk 86 and the filtration unit 90 extend over all the spinning capillary 7 takes place.

- the spinning solution in the spinning head 8 flows through the pressure distribution plate 54 into the distribution space 56a formed by the spinneret body 56.

- the flow cross-section gradually decreases in the flow direction.

- the spinning solution is accelerated and at the same time the flow cross section is gradually reduced to the flow cross section of the spinning capillary 7.

- the spinning capillaries 7 adjoin the distributor chamber 56a in the direction of flow of the spinning solution and terminate in the direction of flow in the spinning solution outlet openings 94. Through the spinning solution outlet openings 94, the spinning solution emerges from the spinning head at high speed or at a high mass throughput.

- a typical mass flow rate per spin capillary is 0.03 to 0.5 g / min. Higher throughputs up to 1.5 g / min are possible at higher heating temperatures of the spinning capillaries.

- the pressure in the spinning solution can be up to 400 bar.

- the heating channels 76, 78 and 80 already briefly mentioned above are provided in the distributor block 6 and in the holding device 60.

- the manifold block heating channels 76 are located near the supply line 82 and maintain the dope in the supply line 82 at operating temperature.

- the heating channels 76 are flowed through by a heating fluid, such as hot water, heat transfer oil or steam.

- the heating channel 78 is arranged so far down in the region of the holding device 60 that it heats the distribution space 56a already before the spinning mass enters the capillary 7.

- a heating fluid such as hot air, hot water, heat transfer oil, steam.

- a second Verteilerblockheizelement 80 may be provided which is externally attached to the spinning solution outlet opening 94 opposite portion of the spinner head 8.

- the distribution block heater 80 serves to heat the upstream portion of the supply line 82.

- the heating channels 76, 78, 80 may be connected to a common heating circuit or form separate heating circuits.

- the heating circuits of the heating channels 76, 78, 80 may also be connected to the heating chamber.

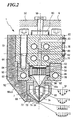

- the Fibrillianssne Trent is in the first embodiment, see. Fig. 2 , thereby reduced, that the spinning capillary 7 is heated in the region of the outlet opening 94 from the outside. This is achieved in that the heating fluid in the heating chamber 70 flows around the outer surface of the spinning capillary 7 and thus directly heats the spinning capillary 7. Due to the thin-walled design of the spinning capillary 7 and the large outer surface due to their length, a high heat transfer from the heating fluid via the spinning capillary wall to the spinning solution takes place. In order to achieve the best possible heating of the spinning capillary wall, the contact surface of the heating fluid with the outer wall of the spinning capillary should be as large as possible.

- the temperature of the heating fluid can also be safely above the decomposition temperature of the spinning solution: Due to the high speed of the spinning solution along the heated wall, the dwell time of the spinning solution in the capillary is not sufficient for the spinning solution reached the wall temperature of the spinning solution.

- the large length of the spinning capillary ensures that the wall-near layer of the spinning solution heats up. Since the viscosity decreases with increasing temperature in the conventional spinning solutions, the viscosity of the flow of the spinning solution is reduced by the spinning capillary 7 in the near-wall region. Over the large, over the entire range heated run length of the spinning capillary 7 can thus form a fuller velocity profile in the Kemströmung.

- the formation of the velocity profile along the spinning capillary 7 is in FIG. 2 schematically explained with reference to four velocity profiles A, B, C and D.

- the velocity profile A forms shortly after the distributor space 56a and is characterized by a narrow maximum in the region of the core flow, in the vicinity of the center line M. Towards the walls of the spinning capillary 7, the velocity profile A drops steeply.

- the velocity distribution in the core flow is nearly constant and drops steeply toward the walls. This is shown by the velocity profile C.

- the steep drop in the wall area is possible due to the low viscosity and the strong heating of the spinning capillary wall up to the outlet opening 94.

- the velocity profile D schematically shows a velocity profile after exit of the spinning solution from the outlet opening 94.

- the inert fluid from the chamber 72 and the spinning solution from the outlet opening 94 together form a wide jet.

- the great length compared to the diameter of the capillary and the direct heating of the capillary act together and lead to an advantageous velocity profile. It is important that the temperature of the spinning capillary wall is above the temperature of the core of the spinning solution flow in the middle of the spinning capillary.

- the temperature in the core of the spinning solution flow through the capillary 7 corresponds approximately to the operating temperature of the distributor block 6 and the holding device 60 with the pressure distribution plate 54 and the nozzle body 56 set therein by the heating channels 76, 78, 80.

- the core flow remains during the flow through the spinning capillary unaffected and does not change its temperature.

- the temperature of the spinning capillary wall 7 can be controlled precisely and with a fast response: Due to the low mass of the spinning capillary wall, the wall temperature reacts immediately to temperature changes in the heating chamber 70.

- a control device for targeted adjustment of the wall temperature and thus the targeted flow influencing of the flow through the capillary 7, a control device (not shown) may be provided.

- the control device is connected to sensors (not shown) which detect the temperature of the capillary wall and / or the heating fluid in the heating chamber 70, the flow rate of the spinning solution through the capillary and the operating pressure in the spinning solution.

- sensors not shown

- a control loop can be constructed by means of which the temperature of the wall is independently or externally adjustable to changing operating conditions.

- fluctuations of the operating parameters can be compensated without the spinning quality deteriorates.

- the fibrillation tendency can be decisively reduced if the wall of the spinning capillary 7 is also heated in the region of the outlet opening 94.

- the heating fluid from the heating chamber 72 passed through the gap 74 on the outer wall of the spinning capillary past 7 from the spinning head 8. In this way it is ensured that the spinning capillary is actually heated over its entire length and that over the length of the spinning capillary 7 forming fuller flow profile can not regress at the end of the run length due to a colder wall to this point.

- the fluid flows out of the gap 74 at a high velocity that is at least equal to the outflow velocity of the dope from the exit port 94.

- the fluid thus also acts as a transport fluid, which entrains and stabilizes the spinning solution jet.

- the fluid in the heating chamber 72 may be part of a control circuit for the wall temperature of the spinning capillary 7.

- a plurality of sensors for detecting the operating parameters of the spinning system and sensors for detecting the temperature of the spinning capillary wall and the heating fluid can be provided.

- the signals of these sensors are supplied to a temperature control device, by means of which the temperature of the heating fluid in the heating chamber 70 is regulated.

- the temperature profile along the spinning capillary in particular in the case of a large capillary length, can be controlled even more precisely in the flow direction of the spinning solution in a further embodiment.

- Each of these chambers can be provided with its own sensors.

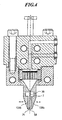

- the second embodiment according to Fig. 3 differs essentially by the structure of the heating chamber 70:

- the embodiment of Fig. 3 has only a single heating chamber 70 in the region of the spinning capillary, which reaches up to the outlet opening 94 of the individual spinning capillary 7 and forms the gap 74.

- Each spinning capillary 7 may have its own heating chamber 70, but it is also possible for a plurality of spinning capillaries 7 to be combined in a heating chamber 70.

- a second chamber 72 and a second housing 68 are not available.

- the heating chamber 70 is in the execution after Fig. 3 a tube 100 in a circular or oval design, which surrounds the outer surfaces of the spinning capillaries and forms an annular space 102 between spinning capillary 7 and housing 66.

- the annular space 102 opens as an annular gap 74.

- the heating fluid in the annular space 102 heats the entire outer wall of the spinning capillary 7 up to the outlet opening 94.

- the heating fluid is thus part of a heating device which acts directly on the spinning capillary wall and can be used for targeted control of the wall temperature.

- the tube 100 is made of a. Precision steel tube manufactured.

- the heating fluid flows out of the annular space 102 in parallel and coaxial with the spinning solution jet from the spinning solution outlet opening. As a result, a smooth guidance of the spinning solution jet can be achieved.

- the embodiment of Fig. 4 differs from the second embodiment in that the gap formed by the housing 66 74 is not ring-but gap-shaped.

- the housing 66 may be formed in one piece, or have two perpendicular to the center line M slidable jaws 104a, 104b. By moving the jaws in the In Fig. 4 shown arrow direction, the width of the gap 74 can be adjusted.

- no heating chamber is provided. A heating of the spinning capillary no longer takes place via a heating fluid, but via an electric heating jacket 110, which is part of the heating device of the spinning head.

- the heating jacket 110 may also be part of a control circuit for controlling the temperature of the spinning capillary wall, as described above.

- the heating jacket can be subdivided into a plurality of independently operating heating jacket segments.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Spinning Methods And Devices For Manufacturing Artificial Fibers (AREA)

- Artificial Filaments (AREA)

- Materials For Medical Uses (AREA)

- Pens And Brushes (AREA)

Description

- Die Erfindung betrifft ein Verfahren gemäß dem Oberbegriff des Anspruches 1 und Spinnkopf gemäß dem Oberbegriff des Anspruches 8.

- Dabei ist unter mindestens einer Spinnkapillare der letzte Abschnitt des Spinnkopfes zu verstehen, durch den die Spinnlösung strömt und der die Spinnlösungsaustrittsöffnung ausbildet. Durch die Spinnkapillare wird der versponnene Faden gebildet.

- Ein gattungsgemäßes Verfahren ist beispielsweise aus der

WO 99/47733 - Im Bereich der Vorkapillare sind im Spinnkopf der

WO 99/47733 - Der Spinnblock der

WO 99/47733 - Die Betriebstemperatur des Spinnkopfes im Bereich der Vorkapillare und der Spinnkapillare beträgt zwischen 70°C und 140°C. Die Temperatur des ausströmenden Gases beträgt, vorzugsweise 70°C, sie liegt also unter der Temperatur des Spinnkopfes.

- Der Nachteil des Spinnkopfs nach

WO 99/47733 WO 99/47733 - Angesichts der

WO 99/47733 - Die Fibrillierungsneigung wird durch einen sogenannten "Schütteltest" bestimmt. Der Schütteltest ist in der Zeitschrift "Chemiefaser Textilindustrie" 43/95 (1993), S. 879 ff. und in der

WO 96107779 - Ein gattungsgemäßer Spinnkopf ist aus der

JP61-194204 A - Die

WO 98/26122 A1 - In der

US 3,437,725 ist ein Spinnkopf zum Schmelzspinnen eines linearen Polymers beschrieben, bei dem sich Einsätze mit Spinnkapillaren durch zwei Platten hindurch erstrecken, die durch einen Isolierraum voneinander getrennt sind. - Die Fasern werden dabei in normierter Länge in Wasser unter Anwesenheit von Glasperlen über einen bestimmten Zeitraum geschüttelt. Der Fibrillierungsgrad der Faser wird durch Betrachtung unter dem Mikroskop festgelegt: Wird unter dem Mikroskop eine große Menge abgespaltener Fibrillen festgestellt, so gibt das einen hohen und damit schlechten Fibrillierungswert.

- Diese Aufgabe wird für das eingangs genannte Verfahren erfindungsgemäß durch die Merkmale des Anspruches 1 gelöst.

- Überraschenderweise hat sich herausgestellt, dass durch die Einflussnahme auf das Temperaturprofil der Lösung während der Extrusion durch die Spinnkapillaren sich bedingt durch das günstig ausgestaltete Fließverhalten eine weitgehendst fibrillierungsfreie Cellulosefaser mit guten Faserkennwerten wie z.B. guten Schlingenfestigkeiten herstellen lässt.

- Für den eingangs genannten Spinnkopf wird diese Aufgabe erfindungsgemäß durch die Merkmale des Anspruches 8 gelöst.

- Durch diese einfache Maßnahme können cellulosische Fasern mit einer geringeren Fibrillierungsneigung und einer höheren Schlingenfestigkeit als im Stand der Technik hergestellt werden.

- Um die Wandtemperatur und damit die Temperatur der wandnahen Spinnlösung schnell und gezielt steuern zu können, sollte die Temperatur der Spinnkapillarwand durch die Heizvorrichtung schnell einstellbar sein und schnell auf Temperaturänderungen reagieren. Dies wird dadurch erreicht, dass die Spinnkapillare als Spinnkapillarrohr in Form einer im Wesentlichen dünnwandigen Röhre ausgebildet ist und dass die Heizvorrichtung direkt auf den Wandbereich der Spinnkapillarröhre nahe der Spinnlösungsaustrittsöffnung einwirkt. Durch die dünnwandige Ausgestaltung der Spinnkapillare reagiert die Wandtemperatur schnell bei einer Änderung derTemperaturder Heizvorrichtung, da kaum träge Masse vorhanden ist. Durch die direkte Einwirkung der Heizvorrichtung auf die dünnwandige Spinnkapillare ist ein zudem schnelles Ansprechverhalten sichergestellt.

- Die Spinnkapillarröhre ist nahe der Spinnlösungsaustrittsöffnung von einer mit Heizfluid gefüllten Heizkammer umgeben.

- Beim Spinnkopf der

WO 99/47733 - Außerdem ist es bei der Vorrichtung der

WO 99/47733 WO 99/47733 - Zum einen strömt beim Spinnkopf der

WO 99/47733 WO 99/47733 - Zum anderen wird durch die Heizvorrichtung beim Spinnkopf der

WO 99/47733 WO 99/47733 - In einer besonders vorteilhaften Ausgestaltung der Erfindung kann die Wand der Spinnkapillare durch eine Heizvorrichtung direkt beheizt werden. Bei einer direkten Beheizung wirkt die Heizvorrichtung direkt auf die Spinnkapillarwand ein. Dies ist bei einem herkömmlichen Spinnkopf wie dem der

WO 99/47733 - Zur genauen Einstellung der Wandtemperatur der Spinnkapillare und zur exakten Prozeßführung kann in einer weiteren vorteilhaften Ausgestaltung eine Temperatursteuereinrichtung vorgesehen sein, durch wel-che die Wandtemperatur der Spinnkapillare auf einen einstellbaren Wert geregelt wird. Durch eine derartige Temperatursteuereinrichtung ist es möglich, die Wandtemperatur automatisch an Änderungen im Spinnprozess, beispielsweise an unterschiedliche Spinnlösungen oder Spinnkopfgeometrien, anzupassen.

- Die Wandtemperatur der Spinnkapillare kann in einer Ausgestaltung in Abhängigkeit vom Massendurchsatz der Spinnlösung durch die Spinnkapillare geregelt werden. Durch den Massendurchsatz erhöht sich der Wärmetransport von der Kapillarwand, sodass die Beheizung der Kapillarwand entsprechend angepasst werden muss. Hierbei ist es von Vorteil, wenn durch die Regelung der Wandtemperatur Schwankungen im Massendurchsatz durch die Spinnkapillare ausgeglichen werden können.

- Auch kann in einer weiteren vorteilhaften Ausgestaltung die Wandtemperatur der Spinnkapillare in Abhängigkeit vom Spinndruck in der Spinnlösung, vorzugsweise vom Spinndruck der Spinnlösung in der Kapillare, geregelt werden. Die Strömungsgeschwindigkeit und damit der Wärmetransport in der Spinnlösung hängt auch vom Spinndruck und damit der Strömungsgeschwindigkeit in der Spinnlösung ab: Mit steigendem Spinndruck erhöht sich die Strömungsgeschwindigkeit der Spinnlösung durch die Spinnkapillare. Auch hier ist es von Vorteil, wenn durch die Regelung der Wandtemperatur der Spinnkapillare Schwankungen im Spinndruck ausgeglichen werden.

- Die Fibrillierungsneigung läßt sich insbesondere dann verringern, wenn in einer weiteren vorteilhaften Ausgestaltung die Beheizung der Spinnkapillarwand im Betrieb ein vorbestimmtes Temperaturprofil über den Strömungsquerschnitt der Spinnkapillare erzeugt. Durch dieses Temperaturprofil wird aufgrund der temperaturabhängigen Viskosität der Spinnlösung, das Geschwindigkeitsprofil der Spinnlösung in der Spinnkapillare gezielt beeinflusst. Insbesondere durch eine starke Beheizung der Kapillarwand ist es möglich, die Viskosität der Spinnlösung im Wandbereich wesentlich zu verringern. Die Beheizung führt zu einer verringerten Wandreibung in der Spinnlösung und zu einem volleren Strömungsprofil in der Kapillare: Die Verteilung der Strömungsgeschwindigkeit über den Strömungsquerschnitt weist nicht mehr das stark gekrümmte Profil einer Rohrströmung auf, sondern besitzt ein breites Maximum, dass sich nahezu konstant bis zu der Wand der Spinnkapillare hin erstreckt. Somit lässt sich die Fibrillierungsneigung durch die Beeinflussung des Strömungsprofils über die Wandtemperatur verbessern.

- Dieser Effekt der Wandtemperatur auf das Strömungsprofil der Spinnlösung in der Spinnkapillare lässt sich in einer vorteilhaften Ausgestaltung nochmals erhöhen, wenn auch in Strömungsrichtung der Spinnlösung die Beheizung der Spinnkapillarwand im Betrieb ein vorbestimmtes Temperaturprofil der Spinnkapillarwand eingestellt werden kann. Bei dieser Ausgestaltung wird durch eine gezielte Veränderung der Temperaturverteilung in Strömungsrichtung das Geschwindigkeitsprofil In der Spinnkapillare beeinflusst. Die Ausbildung eines Rohrströmungsprofils wird zuverlässig vermieden und das Strömungsprofil kann durch Anpassung der Temperaturverteilung in Strömungsrichtung nochmals optimiert werden.

- Hierzu können in Strömungsrichtung mehrere unabhängig arbeitende Heizvorrichtungen an der Spinnkapillare vorgesehen sein.

- Eine besonders gleichmäßige Aufheizung der Spinnkapillarwand kann erreicht werden, wenn die Wand der Spinnkapillare außen von einem beheizten Heizfluid umspült wird. Im Gegensatz zu einer Elektroheizung - wie sie beispielsweise in der

WO 99/47733 - In einer weiteren Ausgestaltung kann zumindest ein Temperatursensor zur Erfassung der Kapillarwandtemperatur und/oder der Spinnlösungstemperatur im Kapillarwandbereich vorgesehen sein. Durch den Temperatursensor ist ein elektrisches Signal ausgebbar, das repräsentativ für die Kapillerwandtemperatur ist. Mit Hilfe eines solchen Sensors läßt sich die Temperatur der Kapillarwand jederzeit direkt oder indirekt bestimmen. Das Signal kann einer Steuerungsvorrichtung zugeführt werden, durch weiche die Wandtemperatur regelbar ist. Dazu verändert die Temperatursteuerungsvorrichtung die Temperatur des Heizfluids entsprechend.

- Bei Verwendung eines Heizfluids kann in einer weiteren vorteilhaften Ausgestaltung zumindest ein Temperatursensor zur Erfassung der Temperatur des Heizfluids vorgesehen sein, durch den die Temperatur des Heizfluids in Form eines elektrischen Signals an die Steuervorrichtung ausgebbar ist. Bei dieser Ausgestaltung kann die Wandtemperatur der Spinnkapillare über die Erfassung der Helzfluidtemperatur bestimmt und gesteuert werden.

- Für den Spinnkopf kann es insbesondere vorteilhaft sein, wenn sich der durch die Heizvorrichtung beheizte Bereich der Spinnkapillarwand, dessen Temperatur höher als die Kerntemperatur der Spinnlösung ist, im Wesentlichen bis an die Spinnlösungsaustrittsöffnung erstreckt. Die Spinnlösungsaustrittsöffnung ist eine besonders kritische Stelle, an der eine hohe Wandtemperatur besonders positive Auswirkungen auf die Fibrillierungsneigung aufweist. Insbesondere hat sich gezeigt, dass bei Beheizung der Austrittsöffnung die Strahlaufweitung unmittelbar nach dem Austritt der Spinnlösung aus der Austrittsöffnung, die sogenannte Strangaufweitung, unterdrückt werden kann. Dies führt zu einer verbesserten Oberflächenstruktur der versponnenen Fasern und somit zu einer nochmals erhöhten Schtingenfestigkeit bzw. einer verringerten Fibrillierungsneigung.

- Dabei kann sich in einerweiteren vorteilhaften Ausgestaltung der durch die Heizvorrichtung beheizte Bereich der Spinnkapillarwand, dessen Temperatur höher als die Kerntemperatur der Spinnlösung ist, im Wesentlichen über die gesamte Länge der Spinnkapillare erstrecken. Bei dieser Ausgestaltung ist eine vollständige Beheizung der Spinnkapillare möglich, was aufgrund der verringerten Viskosität der Spinnlösung in Wandnähe und aufgrund der Lauflänge in der Spinnkapillare zur vollständigen Ausbildung eines vollen Geschwindigkeitsprofils über den Querschnitt der Spinnkapillare führt.

- Die Wandstärke der Spinnkapillarröhre beträgt vorteilhaft weniger als 200 µm, vorzugsweise weniger als 150 µm.

- In einer weiteren Ausgestaltung kann die Spinnlösungsaustrittsöfnung der Spinnkapillarröhre zumindest abschnittsweise von einer Spaltöffnung umgeben sein, aus der im Betrieb ein Transportfluid im Wesentlichen in Richtung der aus der Spinnlösungsaustrittsöffnung austretenden Spinnlösung strömt. Das Transportfluid umhüllt den aus der Austrittsöffnung der Spinnkapillare austretenden Spinnlösungsstrahl und führt zu einem verringerten Geschwindigkeitssprung an der Mantelfläche des Strahls. Dadurch wird der Strahl stabilisiert und die Strömung an der Mantelfläche beruhigt. Dabei kann die Geschwindigkeit des im Betrieb aus der Spaltöffnung austretenden Transportfluids im Wesentlichen der Geschwindigkeit der aus der Spinnlösungsaustrittsöffnung austretenden Spinnlösung entsprechen.

- Besonders vorteilhaft ist es dabei, wenn die Heizkammer mit der Spaltöffnung verbunden ist. Damit kann das Heizfluid durch die Spaltöffnung über den Bereich der Spinnkepillarwand streichen, der sich in der Nähe des Austrittsquerschnittes befindet. Damit kann die Spinnkapillarwand bis zum Austrittsquerschnitt beheizt werden.

- Wenn dabei das Heizfluid mit einer entsprechenden Geschwindigkeit aus der Spaltöffnung austritt, so kann es gleichzeitig als Transportfluid dienen. Dadurch erübrigt es sich, ein separates Transportfluid zur Stabilisierung des Spinnlösungsstrahls vorzusehen.

- Zur Ausbildung eines stabilen und vollen Strömungsprofils ist eine möglichst große Lauflänge in der Spinnkapillare notwendig. Daher sollte das Verhältnis der Länge der Spinnkapillare zu ihrem Durchmesser möglichst groß sein. In einer vorteilhaften Ausgestaltung der Spinnkapillare kann die Länge der Spinnkapillare mindestens das 20-fache bis 150-fache ihres Durchmessers betragen. Dabei kann die in dieses Verhältnis einfließende Länge die von der Spinnlösung durchströmte Länge und/oder der Durchmesser der Innendurchmesser der Spinnkapillare sein.

- Der Strömungsquerschnitt des Spaltes, durch den das Fluid parallel zur Spinnlösung austritt, kann in einer weiteren vorteilhaften Ausgestaltung durch ein verstellbares Gehäuse, beispielsweise verstellbare Backen, veränderlich sein. Dadurch kann die Geschwindigkeit des aus dem Spalt austretenden Fluids je nach Spinnvorgang und Spinnstrahlgeschwindigkeit und -dicke verändert werden.

- Die Spinnkapillare kann auch dadurch direkt beheizt werde, dass sie mit einem elektrischen Heizelement umgeben ist.

- Die Spinnkapillare kann in einer weiteren vorteilhaften Ausgestaltung als ein Präzisionstahlrohrausgebildet sein. Sie kann auch eine kreisförmigen Austrittsöffnung aufweisen. Der Durchmesser der Austrittsöffnung kann weniger als 500 µm, vorzugsweise weniger als 250 µm betragen. Für besondere Anwendungen, beispielsweise dem Verspinnen von Spinnmasse zu Lyocell-Fasern, kann der Durchmesser auch kleiner als 100 µm bis 75 µm sein.

- Der Spinnkopf kann in eine Spinnanlage mit einem Druckausgleichsbehälter, der eine Spinnlösung mit tertiärem Aminoxid enthält, mit einem Spinnkopf, durch den aus der Spinnlösung ein Spinnfilament gebildet ist, und mit einer Spinnlösungsleitung, durch weiche die Spinnlösung zu einem Spinnkopf geleitet ist, eingebaut sein. Diese Spirinanlage führt dann das erfindungsgemäße Verfahren aus.

- Die Erfindung betrifft auch das durch das erfindungsgemäße Verfahren durch den erfindungsgemäßen Spinnkopf oder die erfindungsgemäße Spinnaniage hergestellte Produkt, das sich durch die verbesserte Schlingenfestigkeit und die geringere Fibrillierungsneigung auszeichnet und in Form eines Filaments, einer Stapelfaser, eines Spinnvlieses oder einer Folie vorliegen kann.

- im Folgenden werden der Aufbau und die Funktionsweise des erfindungsgemäßen Verfahrens und des erfindungsgemäßen Spinnkopfes anhand von Ausführungsbeispielen erläutert.

- Es zeigen:

- Fig. 1

- eine schematische Ansicht einer Spinnanlage;

- Fig. 2

- ein erstes Ausführungsbeispiel des erfindungsgemäßen Spinnkopfes im Querschnitt;

- Fig. 3

- ein zweites Ausführungsbeispiel des erfindungsgemäßen Spinnkopfes im Querschnitt;

- Fig. 4

- ein drittes Ausführungsbeispiel des erfindungsgemäßen Spinnkopfes im Querschnitt;

- Fig. 5

- ein viertes nicht beanspruchte Ausführungsbeispiel des Spinnkopfes im Querschnitt.

- Eine Spinnanlage 1, durch die das erfindungsgemäße Verfahren durchgeführt wird, ist in

Fig. 1 schematisch dargestellt. - In einem Spinnlösungsvorratsbehälter oder Reaktor 2 ist eine hochviskose Spinnlösung 3 mit einem tertiären Aminoxid, beispielsweise eine Lösung aus Cellulose, Wasser und N-methylmorpholin-N-oxid (NM-MO), enthalten.

- Die Spinnlösung wird mit einer Pumpe 4 aus dem Spinnlösungsvorratsbehälter 2 durch eine Spinnlösungsleitung 4' und einen Druckausgleichsbehälter 5 an einen Verteilerblock 6 gefördert. Mit dem Verteilerblock 6 ist eine Vielzahl von Spinnkapillaren 7 verbunden. Der Verteilerblock 6 und die Spinnkapillare 7 sind Teil eines Spinnkopfs 8.

- Der Druckausgleichsbehälter dient dazu, eventuelle Druck- und/oder Volumenstromschwankungen in der Spinnlösungsleitung 4' auszugleichen und eine gleichmäßige Beschickung des Spinnkopfes 8 mit Spinnlösung zu gewährleisten.

- Aus dem Spinnkopf 8 treten jeweils mit hoher Geschwindigkeit hochviskose Spinnlösungstrahlen 9 aus. Diese Spinnlösungsstrahlen 9 strömen nach dem Austritt aus dem Spinnkopf 8 durch einen Luftspalt 10 oder ein nichtfällendes Mittel. In diesem Schritt wird die Spinnlösung beschleunigt und dadurch verstreckt.

- Danach tauchen die Spinnlösungsstrahlen in ein Fällbad 11 oder in ein Bad aus einem Nichtlösungsmittel oder einer wässrigen Aminoxidlösung ein. Aus dem Fällbad 11 wird die Spinnlösung In Faserform mittels einer Abziehvorrichtung 12 abgezogen.

- Im Folgenden wird anhand der

Fig. 2 der Aufbau eines ersten Ausführungsbeispiels des erfindungsgemäßen Spinnkopfes 8 beschrieben. - Der Spinnkopf 8 ist an einem Gestell 50 befestigt und durch eine Schicht 52 wärmeisolierenden Materials isoliert, sodass keine Wärmeverluste auftreten, wenn der Spinnkopf beheizt wird.

- Der Spinnkopf 8 ist modular aus dem Verteilerblock 6, einer im Wesentlichen scheibenoder plattenförmigen Druckverteilungsplatte 54, einem im Wesentlichen scheiben- oder plattenförmigen Spinndüsenkörper 56 mit einem Verteilerraum 56a, mindestens einer Spinnkapillare 7 und einer Haltevorrichtung 60 aufgebaut.

- Die Druckverteilungsplatte 54 des Spinndüsenkörpers 56 wird durch die Haltevorrichtung 60 am Verteilerblock 6 in Richtung einer Mittenachse M des Spinnkopfes gehalten. Dazu bildet die Haltevorrichtung 60 eine ring- oder schlitzförmige Ausnehmung aus, in der die Druckverteilerplatte 54 und die Düsenhalterung 56 aufgenommen sind. An dem einen Ende der ringförmigen Ausnehmung ist eine Schulter 60a ausgebildet, die in eine entsprechende Ausnehmung 60b des Spinndüsenkörpers 56 greift.

- Der Spinndüsenkörper 56 liegt mit einer seiner Stirnflächen im Wesentlichen vollflächig auf der Druckverteilerplatte 54 auf. In der Stirnfläche des Düsenkörpers 56 ist ein Dichtungselement 62 angebracht, sodass zwischen der Druckverteilungsplatte 54 und des Spinndüsenkörpers 56 keine Spinnlösung entweichen kann.

- Die Druckverteilerplatte 54 liegt mit ihrer des Spinndüsenkörpers 56 abgewandten Stirnfläche im Wesentlichen vollflächig am Verteilerblock 6 an. Auch in dieser Fläche ist ein Dichtelement 62 angebracht, so dass auch zwischen dem Verteilerblock 6 und der Druckverteilerplatte keine Spinnlösung entweichen kann.

- Durch eine in die Haltevorrichtung 60 eingreifende Verschraubung 64 wird die Haltevorrichtung 60 in Richtung des Verteilerblockes 6 gezogen. Dadurch übt die Schulter 60a der Haltevorrichtung 60 einen Druck auf die entsprechende Ausnehmung 60b des Düsenkörpers 56 aus. Der Düsenkörper 56 überträgt diesen Druck über die Druckverteilungsplatte 54 zurück an den Verteilerblock 6. Auf diese Weise werden der Düsenkörper 54 und die Düsenhalterung 56 fest und dicht am Verteilerblock 6 gehalten und sind gleichzeitig zu Wartungszwecken oder zum Austausch gegen andere Geometrien durch Lösen der Verschraubung 64 leicht austauschbar.

- Die Spinnkapillare 7 ist am Spinndüsenkörper 56 befestigt. Die Spinnkapillare ist in Form eines Rohres mit einem kreisringförmigen Querschnitt und einem Innendurchmesser von weniger als 500 µm ausgeführt.

- Der Innendurchmesser der Spinnkapillare 7 ist über die gesamte Länge der Spinnkapillare konstant.

- Als Rohre für die Spinnkapillare 7 werden Präzisionsstahlrohre aus der Medizintechnik verwendet, deren Innendurchmesser weniger als 500 µm teilweise auch weniger als 250 µm beträgt. Speziell für Lyocell-Fasern können auch Innendurchmesser von weniger als 100 µm bis weniger als 50 µm vorgesehen sein.

- Die Spinnkapillare 7 ist dünnwandig ausgebildet und weist eine Wandstärke von höchstens 200 µm auf. Bei der Spinnkapillare beträgt die Länge mindestens das 20-fache, vorzugsweise mindestens das 150-fache des Innendurchmessers. Versuche haben hier ergeben, dass mit steigendem Längen-Innendurchmesserverhältnis der Spinnkapillare die Fibrillierungsneigung des Fasern sinkt.

- Üblicherweise ist am Spinnkopf 8 eine Vielzahl von Spinnkapillaren 7 nebeneinander oder in mehreren Reihen versetzt zueinander angeordnet. Wie dies in

Fig. 1 dargestellt ist, können mehrere wie vorher beschriebene Spinnköpfe in beliebiger Anordnung zu einer wirtschaftlichen Produktionseinheit angeordnet werden. Jeder Düsenkörper 56 beinhaltet mehrere Spinnkapillaren 7 ein- oder mehrreihig, gestreckt oder ringförmig angeordnet. - Zur gleichmäßigen Anströmung der Kapillaren 7 ist der Verteilerraum 56a als V-Nut in gestreckter oder ringförmiger, als Einzelnut oder mehrreihige V-Nut ausgeführt. Über dem als V-Nut ausgeführten Verteilerraum 56a befindet sich die Druckverteilungsplatte 54.

- Die Spinnkapillare 7 ist von einem inneren Gehäuse 66 und einem äußeren Gehäuse 68 umgeben.

- Das innere Gehäuse 66 bildet mit der Außenfläche 7a der Spinnkapillare eine nach außen geschlossene Heizkammer 70 aus, die von einem Heizfluid durchströmt wird. Das innere Gehäuse 66 bildet mit dem Düsenkörper 56 eine Einheit. An der Einheit Düsenkörper 56 und inneres Gehäuse 66 schließt ein äußeres Gehäuse 68 an. Dabei ragt die Spinnkapillare 7 etwas über das innere Gehäuse 66 bzw. das äußere Gehäuse 68 hinaus.

- Das äußere Gehäuse 68 umgibt das innere Gehäuse 66 und bildet mit der Außenfläche des inneren Gehäuses 66 eine weitere Heizkammer72 aus, die aber im Gegensatz zur Heizkammer 70 nach außen hin geöffnet ist. Dabei bildet die Heizkammer 72 einen Spalt 74, der das entgegengesetzt zum Spinnkopf angeordnete Ende der Spinnkapillare 7 umgibt. Die Heizkammer 72 wird ebenfalls von einem Heizfluid durchströmt, das aus dem Spalt austritt und im Wesentlichen parallel zur Mittenachse M strömt.

- Um die Geometrie des Spaltes 74 zu ändern, ist das äußere Gehäuse 68 in Richtung der Mittenachse M verschieblich an inneren Gehäuse 66 gehalten.

- Beim Ausführungsbeispiel der

Figur 2 kann für beide Kammern 70, 72 die gleiche Art von Heizfluid verwendet werden. Hierbei handelt es sich um ein gegenüber der Spinnlösung inertes Gas, das auf 150°C z.B. über einen Wärmetauscher (hier nicht dargestellt) aufgeheizt werden kann. Alternativ kann für die Kammern 70, 72 auch ein unterschiedliches Heizfluid verwendet werden. Die Heizkammer 70 bildet die Heizvorrichtung für die Spinnkapillare 7. - Der Verteilerblock 6 und die Haltevorrichtung 60 sind als im wesentliche massive Blöcke mit großer Masse ausgeführt und mit Heizkanälen 76, 78, 80 für Heißwasser, Heißluft, Wärmeträgeröl, Dampf oder optional Heizstäben versehen. Aufgrund ihrer großen Masse und aufgrund der Wärmeisolierung unterliegen die Betriebstemperaturen des Verteilerblocks 6 und der Haltevorrichtung 60 nur geringen Schwankungen.

- Im Folgenden wird die Funktion des erfindungsgemäßen Spinnblockes beschrieben.

- Die Spinnlösung strömt durch den Verteilerblock 6 über eine Zuleitung 82, die über Dichtungen 83 an die Spinnlösungsversorgung angeschlossen ist, in eine Beruhigungskammer 84 mit einer Siebscheibe oder -platte 86 mit Strömungsöffnungen 88. Die Beruhigungskammer 84 und die Siebscheibe 86 werden durch die Druckverteilerplatte 54 gebildet. In Strömungsrichtung vor der Siebscheibe 86 befindet sich eine Filtrationseinheit 90. Die Beruhigungskammer 84, die Siebscheibe 86 und die Filtrationseinheit 90 erstrekken sich über alle Spinnkapillare 7 stattfindet.

- Durch den gegenüber der Zuleitung 82 stark vergrößerten Strömungsquerschnitt der Beruhigungskammer 84 wird die Strömungsgeschwindigkeit der Spinnlösung verringert und die Strömung vergleichmäßigt. Die Spinnlösung strömt weiter durch die Filtrationseinheit 88 und die Öffnungen 90 der Druckverteilerplatte 54, wodurch eine weitere Vergleichmäßigung des Strömungs- und Druckprofils über den Strömungsquerschnitt und eine gleichmäßige Beschickung aller Kapillaren 7 stattfindet.

- Aus der Beruhigungskammer 84 strömt die Spinnlösung im Spinnkopf 8 durch die Druckverteilungsplatte 54 in den durch den Spinndüsenkörper 56 gebildeten Verteilerraum 56a. Im Verteilerraum 56a verringert sich der Strömungsquerschnitt allmählich in Strömungsrichtung. Dadurch wird die Spinnlösung beschleunigt und gleichzeitig der Strömungsquerschnitt allmählich auf den Strömungsquerschnitt der Spinnkapillare 7 verringert.

- An den Verteilerraum 56a schließen sich in Strömungsrichtung der Spinnlösung die Spinnkapillaren 7 an, die in Strömungsrichtung in den Spinn lösungsaustrittsöffnungen 94 enden. Durch die Spinnlösungsaustrittsöffnungen 94 tritt die Spinnlösung mit hoher Geschwindigkeit bzw. einem hohen Massendurchsatz aus dem Spinnkopf aus. Ein typischer Massendurchsatz pro Spinnkapillare beträgt 0,03 bis 0,5 g/min. Höhere Durchsätze bis 1,5 g/min sind bei höheren Beheizungstemperaturen der Spinnkapillaren möglich. Der Druck in der Spinnlösung kann bis zu 400 bar betragen.

- Für den Betrieb des Spinnkopfes 8 ist es wichtig, dass die Spinnlösung bei der Durchströmung des Spinnkopfes auf Betriebstemperatur gehalten wird. Dazu sind die oben bereits kurz erwähnten Heizkanäle 76, 78 und 80 im Verteilerblock 6 und in der Haltevorrichtung 60 vorgesehen.

- Die Verteilerblockheizkanäle 76 sind in der Nähe der Zuleitung 82 angeordnet und halten die Spinnlösung in der Zuleitung 82 auf Betriebstemperatur. Die Heizkanäle 76 werden von einem Heizfluid, wie heißem Wasser, Wärmeträgeröl oder Dampf durchströmt.

- Der Heizkanal 78 ist im Bereich der Haltevorrichtung 60 so weit unten angeordnet, dass er den Verteilraum 56a bereits vor Eintritt der Spinnmasse in das Kapillar 7 aufheizt. Durch das Heizelement 78 wird ebenfalls von einem Heizfluid wie Heißluft, heißem Wasser, Wärmeträgeröl, Dampf durchströmt.

- Optional kann auch ein zweites Verteilerblockheizelement 80 vorgesehen sein, das außen an dem der Spinnlösungsaustrittsöffnung 94 entgegengesetzten Abschnitt des Spinnkopfes 8 angebracht ist. Im Ausführungsbeispiel der

Fig. 2 dient das Verteilerblockheizelement 80 dazu, den stromauf gelegenen Teil der Zuleitung 82 zu beheizen. - Die Heizkanäle 76, 78, 80 können an einen gemeinsamen Heizkreislauf angeschlossen sein oder separate Heizkreisläufe bilden. Die Heizkreisläufe der Heizkanäle 76, 78, 80 können auch mit der Heizkammer verbunden sein.

- Die Fibrillierungsneigung wird beim ersten Ausführungsbeispiel, vgl.

Fig. 2 , dadurch verringert, dass die Spinnkapillare 7 im Bereich der Austrittsöffnung 94 von außen beheizt wird. Dies wird dadurch erreicht, dass das Heizfluid in der Heizkammer 70 die Außenfläche der Spinnkapillare 7 umströmt und damit die Spinnkapillare 7 direkt beheizt. Durch die dünnwandige Ausbildung der Spinnkapillare 7 und durch die aufgrund ihrer Länge großen Außenfläche findet ein hoher Wärmetransport vom Heizfluid über die Spinnkapillarwand auf die Spinnlösung statt. Um eine möglichst gute Aufheizung der Spinnkapillarwand zu erreichen, soll die Kontaktfläche des Heizfluids mit der Außenwand der Spinnkapillare möglichst groß sein. - Da die Spinnlösung in der Spinnkapillare mit einer hohen Geschwindigkeit strömt, kann die Temperatur des Heizfluids auch gefahrlos über der Zersetzungstemperatur der Spinnlösung liegen: Durch die hohe Geschwindigkeit der Spinnlösung entlang der beheizten Wand reicht die Verweildauer der Spinnlösung in der Kapillare nicht aus, dass die Spinnlösung die Wandtemperatur der Spinnlösung erreicht.

- Überraschenderweise hat sich herausgestellt, dass selbst bei Wandtemperaturen von ca. 150°C. Fasern versponnen werden konnten, die eine sehr geringe Fibrillierungsneigung aufweisen. Die Fibrillierungsneigung war sogar geringer und die Schlingenfestigkeit höher als bei einer Wandtemperatur von 105°C.

- Durch die große Länge der Spinnkapillare ist gewährleistet, dass sich die wandnahe Schicht der Spinnlösung erwärmt. Da sich bei den gängigen Spinnlösungen die Viskosität mit steigender Temperatur verringert, wird so die Viskosität der Strömung der Spinnlösung durch die Spinnkapillare 7 im wandnahen Bereich verringert. Über die große, über den gesamten Bereich beheizte Lauflänge der Spinnkapillare 7 kann sich somit ein volleres Geschwindigkeitsprofil in der Kemströmung ausbilden.

- Die Ausbildung des Geschwindigkeitsprofils entlang der Spinnkapillare 7 ist in

Figur 2 schematisch anhand von vier Geschwindigkeitsprofilen A, B, C und D erläutert. Das Geschwindigkeitsprofil A bildet sich kurz hinter dem Verteilerraum 56a aus und ist durch ein schmales Maximum im Bereich der Kernströmung, In der Nähe der Mittellinie M, gekennzeichnet. Zu den Wänden der Spinnkapillare 7 hin fällt das Geschwindigkeitsprofil A steil ab. - Durch die Beheizung der Spinnkapillarwand verringert sich die Viskosität der Spinnlösung im Wandbereich, das Geschwindigkeitsprofil vergleichmäßigt sich zunehmend und das Geschwindkeitsmaximum wird breiter. Dies ist schematisch im Geschwindigkeitsprofil B dargestellt.

- In der Spinnlösungsaustrittsöffnung 94 ist die Geschwindigkeitsverteilung in der Kernströmung nahezu konstant und fällt steil zu den Wänden hin ab. Dies ist durch das Geschwindigkeitsprofil C gezeigt. Der steile Abfall im Wandbereich ist aufgrund der niedrigen Viskosität und der starken Beheizung der Spinnkapillarwand bis zur Austrittsöffnung 94 möglich.

- Das Geschwindigkeitsprofil D zeigt schematisch ein Geschwindigkeitsprofil nach Austritt der Spinnlösung aus der Austrittsöffnung 94. Das inerte Fluid aus der Kammer 72 und die Spinnlösung aus der Austrittsöffnung 94 bilden zusammen einen breiten Strahl.

- Erfindungsgemäß wirken also die gegenüber dem Durchmesser der Kapillare große Länge und die direkte Beheizung der Kapillare zusammen und führen zu einem vorteilhaften Geschwindigkeitsprofil. Wichtig ist dabei, dass die Temperatur der Spinnkapillarenwand über der Temperatur des Kerns der Spinnlösungsströmung in der Mitte der Spinnkapillare liegt. Die Temperatur im Kern der Spinnlösungsströmung durch die Kapillare 7 entspricht in etwa der durch die Heizkanäle 76, 78, 80 eingestellten Betriebstemperatur des Verteilerblockes 6 und der Haltevorrichtung 60 mit der darin aufgenommenen Druckverteilerplatte 54 und dem Düsenkörper 56. Bei der Durchströmung der Spinnkapillare bleibt die Kernströmung unbeeinflusst und ändert ihre Temperatur nicht.

- Durch die geringe Wandstärke der Kapillare 7 kann zudem die Temperatur der Spinnkapillarwand 7 genau und mit einem schnellen Ansprechverhalten gesteuert werden: Durch die geringe Masse der Spinnkapillarwand reagiert die Wandtemperatur sofort auf Temperaturänderungen in der Heizkammer 70.

- Zur gezielten Einstellung der Wandtemperatur und damit der gezielten Strömungsbeeinflussung der Strömung durch die Kapillare 7 kann eine Steuervorrichtung (nicht gezeigt) vorgesehen sein. Die Steuervorrichtung ist mit Sensoren (nicht gezeigt) verbunden, welche die Temperatur der Kapillarwand und/oder des Heizfluids in der Heizkammer 70, die Strömungsgeschwindigkeit der Spinnlösung durch die Kapillare und den Betriebsdruck in der Spinnlösung erfassen. Auf diese Weise kann ein Regelkreis aufgebaut werden, durch den die Temperatur der Wand an sich ändernde Betriebsbedingungen selbständig oder von außen gesteuert einstellbar ist. Somit können Schwankungen der Betriebsparameter ausgeglichen werden, ohne dass die Spinnqualität sich verschlechtert.

- Wie Versuche gezeigt haben, kann die Fibrillierungsneigung entscheidend gesenkt werden, wenn die Wand der Spinnkapillare 7 auch im Bereich der Austrittsöffnung 94 beheizt wird.

- Hierzu wird beim Ausführungsbeispiel der

Fig. 2 das Heizfluid aus der Heizkammer 72 durch den Spalt 74 an der Außenwand der Spinnkapillare 7 vorbei aus dem Spinnkopf 8 geleitet. Auf diese Weise ist sichergestellt, dass die Spinnkapillare tatsächlich über ihre ganze Länge beheizt ist und sich das über die Länge der Spinnkapillare 7 ausbildende vollere Strömungsprofil nicht am Ende der Lauflänge aufgrund einer kälteren Wand zu dieser Stelle zurückbilden kann. - Das Fluid strömt mit einer hohen Geschwindigkeit aus dem Spalt 74, die mindestens gleich der Ausströmgeschwindigkeit der Spinnlösung aus der Austrittsöffnung 94 ist. Das Fluid wirkt also auch als Transportfluid, das den Spinnlösungsstrahl mit sich reißt und stabilisiert.

- Wenn die Austrittsgeschwindigkeit des Fluids größer als die Geschwindigkeit der Spinnlösung ist, wirkt am Rand des Spinnlösungstrahls eine Zugbeanspruchung, die den hoch viskosen Strahl reckt.

- Wie das Fluid in der Heizkammer 70 kann auch das Fluid in der Heizkammer 72 Teil eines Regelungskreises für die Wandtemperatur der Spinnkapillare 7 sein. Hierzu kann, wie oben beschrieben, eine Vielzahl von Sensoren zur Erfassung der Betriebsparameter der Spinnanlage sowie Sensoren zur Erfassung der Temperatur der Spinnkapillarwand und des Heizfluids vorgesehen sein. Die Signale dieser Sensoren werden einer Temperetursteuereinrichtung zugeführt, durch welche die Temperatur des Heizfluids in der Heizkammer 70 geregelt wird.

- Durch die Unterteilung in zwei Heizkammem 70,72 sind die Temperaturen der beiden Helzfluide dieser Kammern unterschiedlich einstellbar. Es hat sich dabei als günstig erwiesen, wenn die Spinnkapillarwand nahe der Austrittsöffnung 94 auf einer höheren Wandtemperatur gehalten wird als der mittlere Bereich der Spinnkapillare. Durch diese Maßnahme kann die oben beschriebene Strangaufweitung unterdrückt werden.

- Durch eine Unterteilung der Kammer 70 in weitere voneinander unabhängige Heizkammern kann in einer weiteren Ausgestaltung der Temperaturverlauf entlang der Spinnkapillare, speziell bei großer Kapillarlänge, in Strömungsrichtung der Spinnlösung noch genauer gesteuert werden. Jede dieser Kammern kann mit eigenen Sensoren versehen sein.

- Im Folgenden wird unter Bezug auf

Fig. 3 der Aufbau des zweiten Ausführungsbeispiels erläutert. - Dabei wird nur auf die Unterschiede zum ersten Ausführungsbeispiel eingegangen. Gleiche Bauteile oder ähnliche Bauteile mit gleicher Funktion wie beim ersten Ausführungsbeispiel sind dabei in

Fig. 3 mit den gleichen Bezugszeichen versehen. - Das zweite Ausführungsbeispiel gemäß

Fig. 3 unterscheidet sich im Wesentlichen durch den Aufbau der Heizkammer 70: Das Ausführungsbeispiel derFig. 3 weist im Bereich der Spinnkapillare nur eine einzelne Heizkammer 70 auf, die bis zur Austrittsöffnung 94 der einzelnen Spinnkapillare 7 reicht und den Spalt 74 bildet. Jedes Spinnkapillar 7 kann eine eigene Heizkammer 70 aufweisen, es können aber auch mehrere Spinnkapillaren 7 in einer Heizkammer 70 zusammengefasst sein. Eine zweite Kammer 72 und ein zweites Gehäuse 68 sind nicht vorhanden. - Die Heizkammer 70 weist bei der Ausführung nach

Fig. 3 ein Rohr 100 in kreisrunder oder ovaler Ausführung auf, das die Außenflächen der Spinnkapillaren umgibt und einen Ringraum 102 zwischen Spinnkapillare 7 und Gehäuse 66 bildet. Der Ringraum 102 öffnet sich als Ringspalt 74. - Das Heizfluid im Ringraum 102 beheizt die gesamte Außenwand der Spinnkapillare 7 bis zur Austrittsöffnung 94. Das Heizfluid ist somit Teil einer Heizvorrichtung, die direkt auf die Spinnkapillarwand einwirkt und zur gezielten Steuerung der Wandtemperatur verwendet werden kann.

- Das Rohr 100 ist aus einem. Präzisionsstahlrohr gefertigt.

- Das Heizfluid strömt aus dem Ringraum 102 parallel und koaxial zum Spinnlösungstrahl aus der Spinnlösungsaustrittsöffnung aus. Dadurch kann eine ruhige Führung des Spinnlösungsstrahls erreicht werden.

- Im Folgenden wird mit Bezug auf die

Fig. 4 das dritte Ausführungsbeispiel des erfindungsgemäßen Spinnkopfes erläutert. - Dabei wird nur auf die Unterschiede zum zweiten Ausführungsbeispiel eingegangen. Für Bauteile des dritten Ausführungsbeispiels, die gleich denen des zweiten Ausführungsbeispiels sind und/oder eine gleiche Funktion aufweisen, werden dabei in

Fig. 4 die gleichen Bezugszeichen wie inFig. 1 verwendet. - Das Ausführungsbeispiel der

Fig. 4 unterscheidet sich vom zweiten Ausführungsbeispiel dadurch, dass der vom Gehäuse 66 gebildete Spalt 74 nicht ring- sondern spaltförmig ist. Das Gehäuse 66 kann einteilig ausgebildet sein, oder aber zwei senkrecht zur Mittenlinie M verschiebliche Backen 104a, 104b aufweisen. Durch Verschieben der Backen in der InFig. 4 gezeigten Pfeilrichtung kann die Breite des Spaltes 74 eingestellt werden. - Im Folgenden wird mit Bezug auf die

Fig. 5 das vierte Ausführungsbeispiel des Spinnkopfes erläutert. - Dabei wird nur auf die Unterschiede zum zweiten Ausführungsbeispiel eingegangen. Für Bauteile des vierten Ausführungsbeispiels, die gleich denen des zweiten Ausführungsbeispiels sind und/oder eine gleiche Funktion aufweisen, werden dabei in

Fig. 4 die gleichen Bezugszeichen wie inFig. 1 verwendet. - Beim Spinnkopf gemäß dem vierten Ausführungsbeispiel ist keine Heizkammer mehr vorgesehen. Eine Beheizung der Spinnkapillare findet nicht mehr über ein Heizfluid, sondern über einen elektrischen Heizmantel 110 statt, der Teil der Heizvorrichtung des Spinnkopfes Ist.

- Der Heizmantel 110 kann auch Teil eines Regelkreises zur Temperaturregelung der Spinnkapillarwand sein, wie er oben beschrieben wurde.

- Um eine genaue Steuerung des Temperaturprofils entlang der Länge der Spinnkapillare zu erreichen, kann der Heizmantel in mehrere unabhängig voneinander arbeitende Heizmantelsegmente unterteilt sein.

Claims (36)

- Verfahren zum Verspinnen einer Spinnlösung aus einem Gemisch von Cellulose, Wasser und tertiärem Aminoxid, bei dem die Spinnlösung mindestens einem Spinnkopf zugeführt wird, dadurch gekennzeichnet, dass die Spinnlösung im Spinnkopf (8) durch mindestens eine Spinnkapillare (7) in Form eines im Wesentlichen dünnwandigen Spinnkapillarrohres mit über seine Länge konstantem Durchmesser geleitet wird, das an seinem stromab gelegenen Ende mit einer Spinnlösungsaustrittsöffnung (94) versehen ist, aus der die Spinnlösung aus dem Spinnkopf (8) austritt, wobei die Wand des Spinnkapillarrohres außen zumindest abschnittsweise von einem Heizfluid umspült und nahe der Spinnlösungsaustrittsöffnung (94) auf eine Temperatur beheizt wird, die größer als die Kerntemperatur der Spinnlösung in der Spinnkapillare ist.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass die Wand der Spinnkapillare durch eine Heizvorrichtung (70, 72) direkt beheizt wird.

- Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die Wandtemperatur der Spinnkapillare (7) durch eine Temperatursteuereinrichtung auf einen einstellbaren Wert geregeit wird.

- Verfahren nach einem der oben genannten Ansprüche, dadurch gekennzeichnet, dass die Wandtemperatur der Spinnkapillare (7) in Abhängigkeit vom Massendurchsatz der Spinnlösung durch die Spinnkapillare (7) geregelt wird.

- Verfahren nach einem der oben genannten Ansprüche, dadurch gekennzeichnet, dass die Wandtemperatur der Spinnkapillare (7) in Abhängigkeit vom Spinndruck in der Spinnlösung, vorzugsweise vom Spinndruck der Spinnlösung in der Spinnkapillare (7), geregelt wird.

- Verfahren nach einem der oben genannten Ansprüche, dadurch gekennzeichnet, dass durch die Beheizung der Spinnkapillarwand im Betrieb ein vorbestimmtes Temperaturprofil über den Strömungsquerschnitt der Spinnkapillare (7) eingestellt wird.