Die Erfindung betrifft eine Antriebsrolle der im Oberbegriff des Anspruchs 1 definierten

Gattung für eine Fadenliefervorrichtung, insbesondere an Strickmaschinen.

Eine Antriebsrolle dieser Art wird insbesondere an Rundstrickmaschinen und in Verbindung

mit sogenannten Bandfournisseuren benutzt. Sie dient dabei zum Antrieb eines

endlosen Antriebsbandes, das mit einem vorgewählten Umschlingungswinkel am Umfang

der Antriebsrolle und einer Mehrzahl von Fadenlieferwalzen anliegt und zur schlupflosen,

positiven Lieferung von Fäden dient, die z.B. zwischen dem Antriebsband und zugehörigen

Lieferwalzen geführt sind (DE-PS 1 143 294). Alternativ wäre es möglich, mit dem

Antriebsband separate, an den Lieferwalzen befestigte, zusätzliche Rollen oder andere

Fadenliefervorrichtungen als die beschriebenen Bandfournisseure anzutreiben. Eine

Änderung der Fadenliefergeschwindigkeit kann dabei über eine Durchmesserveränderung

der Antriebsrolle herbeigeführt werden, was allerdings in der Regel nur im Stillstand der

Antriebsrolle und damit auch nur im Stillstand der Rundstrickmaschine möglich ist

(DE-PS 24 11 876, DE-PS 1 286 680, DE-PS 28 46 279).

Daneben ist bereits eine Antriebsrolle der eingangs bezeichneten Gattung bekannt

geworden, deren Einstelleinrichtung eine relative Verdrehung der beiden Scheiben auch

bei kontinuierlicher Drehung der Antriebsrolle, d.h. bei laufender Rundstrickmaschine

ermöglicht. Derartige Antriebsrollen weisen jedoch noch einige Mängel auf. Bei einer

bekannten Antriebsrolle dieser Art (DE-OS 20 30 333 enthält die Einstelleinrichtung

beispielsweise einen mit der Antriebsrolle gekoppelten und mit ihr umlaufenden Schrittmotor,

der eine der beiden Scheiben relativ zur anderen Scheibe verdrehen kann und dazu

über Schleifringe mit einer Programmsteuerung verbunden ist. Eine derartige Anordnung

ist konstruktiv aufwendig und nicht immer erwünscht, da sie das manuelle Einstellen der

Fadengeschwindigkeiten beim Einrichten einer Strickmaschine od. dgl. behindert bzw.

erschwert und wegen der erforderlichen Schleifringe störanfällig und teuer ist. Bei einer

anderen bekannten Antriebsrolle dieser Art (DE 39 31 997 A1) enthält die Einstelleinrichtung

dagegen ein an der zweiten Scheibe befestigtes Kupplungsteil und ein axial

verschiebbares, mit der ersten Scheibe drehbares Übertragungsteil, das durch wenigstens

eine unter einem Winkel zur Achse verlaufende Führungsnut und einen in diese ragenden

Führungsstift mit dem Kupplungsteil verbunden ist. Um dabei einen ausreichend großen

Verstellbereich zu erhalten, müssen sowohl die Führungsstifte in vergleichsweise steilen

Führungsnuten als auch die Gleitstücke der Antriebsrolle in vergleichsweise steil ausgebildeten

Spiralnuten einer der beiden Scheiben geführt sein, was die Gefahr einer zu

schwergängigen Bewegbarkeit der verschiedenen Teile mit sich bringt.

Der Erfindung liegt daher die Aufgabe zugrunde, die Antriebsrolle der eingangs bezeichneten

Gattung so auszubilden, daß kein mit ihr umlaufender Motor benötigt wird, die

eigentliche Durchmesserveränderung dennoch wahlweise automatisch oder manuell

erfolgen kann und bei hoher Leichtgängigkeit der verschiedenen Teile ein großer Verstellbereich

herstellbar ist.

Zur Losung dieser Aufgabe dienen die kennzeichnenden Merkmale des Anspruchs 1.

Ein besonderer Vorteil der Erfindung ist darin zu sehen, daß das erfindungsgemäß

vorgesehene Summen- bzw. Differenzialgetriebe einen an sich beliebig großen Verstellweg

und damit kleine Winkel für die Spiralnuten ermöglicht, wobei die Führungsnuten für die

Verstellung der beiden Scheiben zueinander völlig entfallen können, so daß eine hohe

Leichtgängigkeit der Einstelleinrichtung erzielt wird. Außerdem braucht das Einstellelement

nicht mit umlaufen, so daß es auf einfache Weise manuell oder auch mittels einer

Programmsteuerung verstellt werden kann. Schließlich kann die erfindungsgemäße

Antriebsrolle leicht an bereits bestehenden Fadenliefervorrichtungen als Ersatz für andere

Antriebsrollen angebracht werden.

Weitere vorteilhafte Merkmale der Erfindung ergeben sich aus den Unteransprüchen.

Die Erfindung wird nachfolgend in Verbindung mit den beiliegenden Zeichnungen an zwei

Ausführungsbeispielen und in Verbindung mit einer Rundstrickmaschine näher erläutert.

Es zeigen:

Die Rundstrickmaschine nach Fig. 1 weist ein Gestell 1 mit einer Grundplatte 2 und einem

drehbar auf dieser gelagerten Nadelzylinder 3 auf. Neben dem Gestell 1 ist ein Gatter 4

für Fadenspulen 5 montiert, von denen Fäden 6 abgezogen und in Pfeilrichtung den im

Nadelzylinder 3 gelagerten Stricknadeln zugeführt werden.

Auf dem Gestell 1 ist mittels Trägern 7 und/oder eines von diesen getragenen Tragrings 8

eine Fadenliefervorrichtung abgestützt. Diese enthält einen auf der Grundplatte 2 befestigten,

rohrförmigen Trägerabschnitt 9, in dem eine Welle 10 drehbar gelagert ist, die mit

beiden Enden aus dem rohrförmigen Trägerabschnitt 9 herausragt. Auf dem in Fig. 1

unteren Ende der Welle 10 ist ein Zahnrad 11 befestigt, das über ein Zahnrad 12 antriebsmäßig

mit einem Zahnrad 14 verbunden ist, das auf einer Antriebswelle 15 sitzt, die in

nicht näher dargestellter Weise in der Rundstrickmaschine gelagert ist und mit einem

vorgewählten Übersetzungsverhältnis und synchron zum Nadelzylinder 3 angetrieben wird.

Außerdem enthält die Fadenliefervorrichtung eine am anderen Ende der Welle 10

befestigte Antriebsrolle 16 (Fig. 2), an deren Umfang längs eines vorgewählten Umschlingungswinkels

ein endloses Antriebsband 17 anliegt, das außerdem zumindest

teilweise am Umfang einer Mehrzahl von getriebenen Lieferwalzen 18 anliegt, die drehbar

an den Trägern 7 oder im Tragring 8 gelagert sind. Diesen Lieferwalzen 18 sind nicht

näher dargestellte Fadenösen zugeordnet, die z.B. in bekannter Weise dazu dienen,

die Fäden 6 so zu führen, daß sie jeweils die Lieferwalzen 18 mehrmals umschlingen

oder zwischen dem Umfang je einer zugeordneten Lieferwalze 18 und dem Antriebsband

17 zu liegen kommen und dadurch positiv bzw. zwangsweise in Pfeilrichtung geführt

werden.

Fadenliefervorrichtungen dieser Art und ihre Funktion sind allgemein bekannt

(DE-PS 1 143 294, DE 39 31 997 A1 oder EP 0 285 828 A1) und brauchen daher nicht

näher erläutert werden.

Wie Fig. 2 weiter zeigt, kann das über die Antriebsrolle 16 laufende Antriebsband 17

mittels einer vorzugsweise selbsttätig arbeitenden Spannvorrichtung, z.B. einer beweglich

gelagerten Spannrolle 19, die unter dem Einfluß einer Kraft, insbesondere unter dem

Einfluß einer an ihr angreifenden Spannfeder 20 oder eines auf sie einwirkenden Gewichts

steht, gespannt gehalten werden, so daß bei einer Durchmesserveränderung der Antriebsrolle

16 automatisch das Antriebsband 17 ausgeglichen wird.

Zur Anderung des wirksamen Durchmessers des vom Antriebsband 17 umschlungenen

Abschnitts der Antriebsrolle 16 weist diese nach Fig. 3 eine erste, vorzugsweise planparallele

Scheibe 21 auf, die z.B. mittels einer Paßfeder oder dgl. drehfest mit der Welle 10

verbunden ist. In Fig. 3 unterhalb der Scheibe 21 ist mit Abstand eine zweite, mit der

ersten Scheibe 21 koaxiale, vorzugsweise ebenfalls planparallele Scheibe 22 angeordnet,

die bezüglich der ersten Scheibe 21 verdrehbar ist. Die erste Scheibe 21 weist auf ihrer

unteren, der zweiten Scheibe 22 zugewandten Oberfläche radial zur Welle 10 verlaufende

Nuten 23 auf, wohingegen die zweite Scheibe 22 auf ihrer der ersten Scheibe 21 zugeordneten

Oberseite mit wenigstens einer spiralförmig verlaufenden Nut 24 versehen ist.

Zwischen beiden Scheiben 21 und 22 sind Gleitstücke 25 angeordnet, die den Umfang

bzw. die Umfangsfläche der Antriebsrolle 16 bilden und zur Anlage des Antriebsbandes

17 dienen. Dabei kann der wirksame Durchmesser des Umfangs der Antriebsrolle 16

dadurch verändert werden, daß die mit Stiften 26 bzw. 27, Vorsprüngen oder dergleichen

in den Nuten 23, 24 gelagerten Gleitstücke 25 durch relative Verdrehung der beiden

Scheiben 21 und 22 zueinander radial nach außen oder innen verschoben werden.

Antriebsrollen 16 dieser Art, die häufig auch als Regelscheiben bezeichnet werden, und

ihre Funktion sind ebenfalls allgemein bekannt (DE-PS'en 1 286 680 und 28 46 279) und

brauchen daher nicht näher erläutert werden. Zur Vermeidung von Wiederholungen

werden daher die beiden zuletzt genannten Druckschriften sowie DE-PS 1 143 294,

DE 39 31 997 A1 und EP 0 285 828 A1 zum Gegenstand der vorliegenden Offenbarung

gemacht.

Eine erste Ausführungsform der erfindungsgemaßen Einstelleinrichtung 31 für die

Antriebsrolle 16 ist in Fig. 3 dargestellt. Sie enthält ein stationäres, topfförmiges Gehäuse

32, das vorzugsweise einen zylindrischen Querschnitt besitzt, am einen Ende offen ist und

am entgegengesetzten Ende in einen hülsenartigen Ansatz übergeht, der den aus Fig. 1

ersichtlichen, rohrförmigen Trägerabschnitt 9 bildet, in dem die Welle 10 drehbar gelagert

ist. Auf dem stirnseitigen, das offene Ende umgebenden Rand des Gehäuses 32 ist die

zweite Scheibe 22 nach Art eines Deckels drehbar gelagert und hierzu z.B. mit einer

zylindrischen, den Rand aufnehmenden Ausnehmung 33 versehen, während die erste

Scheibe 21 auf der vom Gehäuse 32 abgewandten Seite der Scheibe 22 und koaxial zu ihr

angeordnet ist.

Die beiden Scheiben 21 und 22 weisen je eine zentrale Mittelöffung auf, die vom einen

Ende der Welle 10 durchragt ist. Dabei ist dieses Ende der Welle 10 einerseits frei

drehbar in der zweiten Scheibe 22 gelagert. Andererseits ist die erste Scheibe 21 axial

unverschieblich und drehfest auf dem Ende der Welle 10 montiert, indem z.B. eine an ihr

angebrachte Nabe 34 mittels einer Befestigungsschraube 35 oder dgl. an der Welle

befestigt ist.

Die Einstelleinrichtung 31 ist nach Fig. 3 als ein aus Stirnzahnrädern aufgebautes, im

Gehäuse 32 untergebrachtes Summen- bzw. Differentialgetriebe ausgebildet. Hierzu ist auf

der Welle 10 und in der Nähe des Tragabschnitts 9 ein als Antriebsteil wirksames erste

Zahnrad 36 angeordnet, das mittels eines schematisch dargestellten Keils 37 drehfest mit

der Welle 10 verbunden ist. Ferner ist in der Nähe des offenen Endes des Gehäuses 32 ein

als Abtriebsteil wirksames zweites Zahnrad 38 lose drehbar auf der Welle 10 gelagert.

Dieses Zahnrad 38 ist mit einem der zweiten Scheibe 22 zugewandten Kragen 39 versehen,

der auf einem in das Gehäuse 32 ragenden, an der zweiten Scheibe 22 angebrachten

Kragen 40 sitzt und mittels einer Befestigungsschraube 41 drehfest und axial

unverschiebbar am Kragen 40 befestigt ist.

Das erste Zahnrad 36 steht an seinem Umfang mit einem dritten Zahnrad 42 im Eingriff,

das auf einem parallel zur Achse 10 angeordneten Lagerzapfen 43 drehbar gelagert ist.

Der Lagerzapfen 43 ist seinerseits exzentrisch an einem Bauteil 44 befestigt, das an einer

zwischen dem Tragabschnitt 9 und dem ersten Zahrad 36 gelegenen Stelle derart drehbar

auf der Welle 10 gelagert ist, daß das dritte Zahnrad 42 nach Alt eines Planetenrades eine

Umlaufbewegung um das erste Zahnrad 36 ausführen und dabei an seinem Umfang

abrollen kann. Zu diesem Zweck enthält das Bauteil 44 vorzugsweise eine drehbar auf der

Welle 10 gelagerte Hülse 45 und einen radial von dieser abstehenden, den Lagerzapfen 43

tragenden Arm 46.

Zur Herstellung der Umlaufbewegung ist das Bauteil 44 mit einem z.B. zwischen ihm und

dem Tragabschnitt 9 angeordneten, vierten Zahnrad 47 fest verbunden, das z.B. auf der

Hülse 45 angeordnet und mittels einer Befestigungsschraube 48 an dieser befestigt ist.

Alternativ könnten das Bauteil 44 und das vierte Zahnrad 47 auch einstückig ausgebildet

oder zu einem Teil fest miteinander verbunden sein. Das Zahnrad 47 steht mit einem

Einstellelement 49 in Form eines weiteren Zahnrades im Eingriff, das auf einem parallel

zur Welle 10 angeordneten Lagerzapfen 50 befestigt ist. Dieser ist entweder drehbar im

Gehäuse 32 gelagert und mit einem außerhalb des Gehäuses 32 angeordnetem Handrad

versehen oder, wie Fig. 3 zeigt, als Ausgangswelle eines im oder am Gehäuse 32

befestigten Elektromotors 51 ausgebildet, der vorzugsweise als Reversiermotor ausgebildet

ist und wahlweise in entgegengesetzte Drehrichtungen betrieben werden kann.

Das erste Zahnrad 36 steht weiter über ein lose drehbar auf der Welle 10 gelagertes

Übertragungszahnrad 52 mit dem zweiten Zahnrad 38 in Wirkverbindung. Hierzu steht

das Übertragungszahnrad 52 z.B. einerseits ebenfalls mit dem dritten Zahnrad 42 und

andererseits mit einem Zwischenzahnrad 53 im Eingriff, das drehbar auf einem ortsfest im

Gehäuse 32 befestigten, parallel zur Welle 10 angeordneten Lagerzapfen 54 drehbar

gelagert ist und außerdem mit dem zweiten Zahnrad 38 kämmt. Im Ausführungsbeispiel

besteht das Übertragungszahnrad 52 aus einer zwischen den Zahnrädern 36 und 38 auf der

Welle 10 drehbar gelagerten Hülse, an deren Enden je ein separates Zahnrad 52a bzw.

52b ausgebildet ist, von denen das eine mit dem dritten Zahnrad 42 und das andere mit

dem Zwischenzahnrad 53 kämmt, das parallel zur Welle 10 einen dem Abstand der

Zahnräder 52a, 52b entsprechenden Abstand vom dritten Zahnrad 42 besitzt. Außerdem

besitzen die Zahnräder 42, 53 in axialer Richtung jeweils eine solche Dicke, daß sie

gleichzeitig mit den in axialer Richtung beabstandeten Zahnrädern 36, 52a bzw. 52b, 38

in Eingriff gebracht werden können. Alternativ sind aber auch andere Konstruktionen

möglich, da z.B. das Übertragungszahnrad 52 auch aus einem über die ganze axiale Länge

durchgehenden Zahnrad bestehen und jedes der Zahnrader 42, 53 aus zwei axial beabstandeten,

aber fest miteinander verbundenen Zahnrädern hergestellt sein könnte.

Entsprechend wäre es auch möglich, die Zahnräder 52a, 52b separat herzustellen und dann

drehfest miteinander zu verbinden.

Die Zahnräder 36, 38, 42, 47, 49, 52 und 53 bestehen sämtlich aus Stirnzahnrädern.

Dabei weisen das erste und das zweite Zahnrad 36 bzw. 38 gleiche Durchmesser und

Zähnezahlen und damit gleiche Module auf. Das Übertragungszahnrad 52 bzw. die beiden

Zahnräder 52a, 52b weisen vorzugsweise denselben Durchmesser wie die Zahnräder 36

und 38, aber eine geringfügig andere Zähnezahl auf. Das dritte Zahnrad 42 und das

Zwischenrad 53 sind untereinander im Hinblick auf die Durchmesser und die Zähnezahlen

vorzugsweise identisch, wobei ihr Modul vorzugsweise dem der Zahnräder 36, 38 oder

auch dem der Zahnräder 52a, 52b entspricht. Außerdem sind die Zahnräder 36, 38, 47

und 52 (bzw. 52a, b) vorzugsweise sämtlich koaxial angeordnet. Die Zähnezahlen der

Zahnräder 47, 49 sind an sich beliebig, doch sollte ihr Modul gleich sein.

Die Wirkungsweise des anhand der Fig. 3 beschriebenen Summengetriebes ist wie folgt:

Beim Betrieb der Rundstrickmaschine wird die Welle 10 und daher auch die erste Scheibe

21 mit einer von der Antriebswelle 15 (Fig. 1) abgeleiteten Drehzahl angetrieben,

während der Antrieb der lose auf der Welle 10 sitzenden Scheibe 22 über das Summengetriebe

erfolgt. Drehen beide Scheiben 21, 22 mit derselben Drehzahl, bleibt die Einstellung

des Durchmessers der Antriebsrolle 16 unverändert. Wird die Scheibe 22 relativ

zur Scheibe 21 gedreht, wird dieser Durchmesser verändert.

Bei einem praktischen Ausführungsbeispiel besitzen die Zahnräder 36 und 38 beispielsweise

jeweils 50 Zähne, während das Übertragungszahnrad 52 bzw. dessen Zahnräder

52a,b jeweils 51 Zähne aufweisen. Dieser geringfügige Unterschied ist trotz der gleichen

Durchmesser der Zahnräder 36, 38 und 52 und deren Eingriffen in die Zahnräder 42 bzw.

53 nicht problematisch und ohne weiteres insbesondere durch eine Profilverschiebung

realisierbar. Wird daher das Zahnrad 36 von der Welle 10 mit einer Drehzahl in Umdrehung

versetzt, die der Drehzahl der ersten Scheibe 21 entspricht, dann wird das

Zahnrad 52a bei raumfester Lage bzw. Festlegung des Lagerzapfens 43 pro Umdrehung

der Welle 10 um ein Maß langsamer als das Zahnrad 36 gedreht, das einem Zahn entspricht.

Die Drehrichtung beider Zahnräder 36, 52a ist dabei identisch. Andererseits wird

das Zahnrad 38 über das Zwischenzahnrad 53 vom Zahnrad 52b mit einer Drehzahl

angetrieben, die um das Maß eines Zahns größer als die des Zahnrads 52b ist. Auch

hierbei ist die Drehrichtung identisch. Daher wird die durch das Zahnradpaar 36, 52a

herbeigeführte Übersetzung durch die vom Zahnradpaar 52b, 38 bewirkte Untersetzung

wieder aufgehoben, so daß die beiden Zahnräder 36, 38 und damit auch die beiden

Scheiben 21, 22 mit derselben Drehzahl und in demselben Drehsinn gedreht werden, wie

dies für die Welle 10 gilt. Ein einmal hergestellter Durchmesser der Antriebsrolle 16

bleibt somit konstant.

Soll der Durchmesser der Antriebsrolle 16 verändert werden, wird das Einstellelement 49

in Umdrehungen versetzt, was manuell oder mit Hilfe des Elektromotors 51 erfolgen

kann. Dadurch werden der Arm 46 des Bauteils 44, der Lagerzapfen 43 und damit auch

das Zahnrad 42 in eine Umlaufbewegung um die Zahnräder 36, 52 versetzt. Bei stillstehendem

Zahnrad 36 hätte das zur Folge, daß das Zahnrad 52 wegen seiner unterschiedlichen

Zähnezahl im Vergleich zum Zahnrad 36 je nach dem Drehsinn dieser

Umlaufbewegung eine geringfügige Drehung relativ zum Zahnrad 36 ausführt. Dasselbe

gilt bei drehendem Zahnrad 36, so daß sich eine Überlagerung von Bewegungen ergibt.

Mit Hilfe der Zahnräder 47 und 49 und einer Umlaufbewegung des Zahnrads 42 kann das

Zahnrad 52 daher mehr oder weniger stark relativ zum Zahnrad 36 gedreht werden, als

die bei stationärer Anordnung des Lagerzapfens 43 des Zahnrads 42 der Fall wäre.

Die auf diese Weise auf das Übertragungszahnrad 52 ausgeübte zusätzlich Drehbewgung

wirkt sich über das Zwischenzahnrad 53 auch auf das Zahnrad 38 und damit auf die

zweite Scheibe 22 aus. Daher ist es möglich, durch Drehen des Einstellelements 49 eine

relative Drehung der beiden Scheiben 21, 22 und damit eine Änderung des Durchmessers

der Antriebsrolle 16 herbeizuführen, wobei gleichgültig ist, ob sich die Welle 10 dabei in

Rotation oder im Stillstand befindet. Das Maß der Durchmesseränderung hängt außer von

den unterschiedlichen Zähnezahlen der Zahnräder 36, 52 und 38 von der Größe des

Drehwinkels des Arms 46 ab. Wird der Arm 46 bzw. das Einstellelement 49 nach einer

beabsichtigten Durchmesserveränderung zum Stillstand gebracht, bleibt der Durchmesser

der Antriebsrolle 16 von diesem Moment an wieder konstant.

Die Antriebsdrehzahl n38 des beschriebenen Summengetriebes beträgt

n38 = [(n36 -n46) · z36 / z52a + n46] z52b / z36,

worin nx die Drehzahlen der verschiedenen Zahnräder mit den Bezugszeichen x und zx die

zugehörigen Zähnezahlen sind, während n46 die Drehzahl ist, mit welcher der Arm 46 und

der Lagerzapfen 43 mit dem Zahnrad 42 um die Welle 10 umlaufen. Für z36=z58=50 und

z52a=z52b=51 ergibt sich daraus bei n36=100 U.p.M. und n46 = ± 10 U.p.M. je nach

dem Drehsinn der Umlaufbewegung ein Wert für n38 von 300, 20 U.p.M bzw. n38 =

299,80 U.p.M., woraus z.B. die erforderliche Dauer errechnet werden kann, für welche

der Elektromotor 51 eingeschaltet werden muß, um eine vorgewählte Durchmesseränderung

der Antriebsrolle 16 herbeizuführen. Um im Stillstand des Elektromotors 51 ein

ungewolltes Weiterdrehen des Bauteils 44 bzw. des Zahnrads 42 zu vermeiden, ist

vorzugsweise das Zahnrad 47 als Schneckenrad und das Einstellelement 49 als Schnecke

ausgebildet, so daß eine Selbstsperrung eintritt.

Zur leichtgängigen Lagerung der verschiedenen Zahnräder können bei Bedarf spezielle

Lagerungen, z.B. in Form von Wälzlagern, vorgesehen werden. Dies ist in Fig. 3 für

diejenigen Zahnräder, die mit höheren Drehzahlen angetrieben werden, durch Nadellager

55 angedeutet. Außerdem ist in Fig. 3 angedeutet, daß die Zahnräder 47, 36 und 52

beispielsweise dadurch im wesentlichen axial unverschieblich auf der Welle 10 gehalten

sind, daß sie zwischen dem auf der Welle 10 befestigten Zahnrad 38 und einer ebenfalls

auf der Welle 10 befestigten Hülse 56 angeordnet werden.

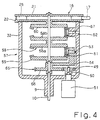

Bei der Ausführungsform nach Fig. 4, bei der gleiche Teile mit denselben Bezugszeichen

versehen sind, ist eine Einstelleinrichtung 57 in Form eines Summen- bzw. Differentialgetriebes

vorgesehen, das als Kegelradgetriebe ausgebildet ist. Im Unterschied zu Fig. 3

enthält ein Übertragungszahnrad 58 zwei koaxiale Zahnräder 58a und 58b, die kegelförmig

ausgebildet und zu entgegengesetzten Seiten hin geöffnet sind. Dem Zahnrad 58a steht

ein entsprechend kegelförmig ausgebildetes erstes Zahnrad 59 und dem Zahnrad 58b ein

entsprechend kegelförmig ausgebildetes zweites Zahnrad 60 gegenüber. Die beiden

Zahnräder 59 und 60 entsprechen den Zahnrädern 36 und 38 in Fig. 3 und sind daher

analog mit der Welle 10 bzw. der zweiten Scheibe 22 fest verbunden, während das

Übertragungszahnrad 58 lose drehbar auf der Welle 10 sitzt. Außerdem stehen einerseits

das erste Zahnrad 59 und Übertragungszahnrad 58 bzw. dessen Zahnrad 58a am Umfang

über ein drittes kegelförmiges Zahnrad 61 und das zweite Zahnrad 60 und das Übertragungszahnrad

58 bzw. dessen Zahnrad 58b über ein kegelförmiges Zwischenzahnrad 62

in Wirkverbindung. Analog zu Fig. 3 ist einerseits das dritte Zahnrad 61 exzentrisch zur

Welle 10 und mittels eines Lagerzapfens 63 an einem Arm 64 gelagert, der radial von

einem Bauteil 65 absteht, das mittels eines dem Zahnrad 47 in Fig. 3 entsprechenden, mit

ihm einstückig hergestellten Zahnrads 66 drehbar auf der Welle 10 gelagert und mit dem

Einstellelement 49 im Eingriff ist. Andererseits ist das Zwischenzahnrad 62 mittels eines

am Gehäuse 32 befestigten Lagerzapfens 67 drehbar, aber ortsfest an diesem gelagert.

Ein Unterschied zur Ausführungsform nach Fig. 3 besteht vorallem darin, daß die

Lagerzapfen 63, 67 im wesentlichen senkrecht zur Welle 10 anstatt parallel zu ihr

angeordnet sind. Das hat zur Folge, daß beim Drehen der Welle 10 und bei im Stillstand

befindlichem Zahnrad 66 das Übertragungszahnrad 58 im entgegengesetzten Drehsinn wie

das erste Zahnrad 59 angetrieben wird und daß daher das Zwischenzahnrad 62 dazu dient,

das zweite Zahnrad 60 entgegengesetzt zum Übertragungszahnrad 58 und damit im

gleichen Drehsinn wie das erste Zahnrad 59 anzutreiben. Bei stillstehendem Zahnrad 66

drehen sich daher die Zahnräder 59, 60 und damit die beiden Scheiben 21, 22 stets mit

derselben Drehzahl, sofern die koaxial angeordneten Zahnräder 58a, 58b, 59 und 60

gleiche Durchmesser, Zähnezahlen und Module aufweisen. Die Zahnräder 61, 62 weisen

unter sich vorzugsweise ebenfalls gleiche Zähnezahlen und Durchmesser auf.

Befindet sich die Welle 10 im Stillstand, kann durch Einschalten des Elektromotors 51 in

der einen oder anderen Drehrichtung eine Drehung des Bauteils 65 und damit eine

Umlauf- bzw. Planetenbewegung des dritten Zahnrads 61 um das stillstehende erste

Zahnrad 59 herbeigeführt werden. Hierdurch wird das Übertragungszahnrad 58 jeweils in

dem gleichen Drehsinn wie das Bauteil 65 in Umdrehungen versetzt, wodurch über das

Zwischenzahnrad 62 eine Drehung des zweiten Zahnrads 60 und damit auch der zweiten

Scheibe 62 im jeweils entgegengesetzten Drehsinn bewirkt wird. Die Scheibe 22 dreht sich

dadurch relativ zur Scheibe 21, so daß sich der Durchmesser der Antriebsrolle 16

entsprechend ändert.

Eine entsprechende Durchmesserveränderung kann auch bei dieser Ausführungsform bei

laufender Rundstrickmaschine bewirkt werden. In diesem Fall überlagert sich die von der

Umlaufbewegung des Zahnrads 61 herbeigeführte Drehzahl der von der Drehung des

ersten Zahnrads 59 bestimmten Drehzahl des Übertragungszahnrads 58, solange der

Elektromotor 51 eingeschaltet ist. Im übrigen ist die Wirkungsweise der Ausführungsform

nach Fig. 4 analog zu der nach Fig. 3.

Die Abtriebsdrehzahl n60 des Summengetriebes nach Fig. 4 beträgt

n60 = n59 - 2 · n64,

worin n59 und n60 die Drehzahlen der Zahnräder 59 und 60 sind, während n64 die Drehzahl

ist, mit welcher der Arm 64 bzw. das dritte Zahnrad 61 umläuft.

Dreht sich daher z.B. das Zahnrad 59 mit einer Drehzahl von n59 = 300 U.p.M. und der

Arm 64 mit einer Drehzahl von ±10 U.p.M., dann beträgt die Drehzahl n60 des Zahnrads

60 je nach Drehrichtung des Arms 64 entweder 280 U.p.M. oder 320 U.p.M.. Dagegen

gilt wie im Fall der Fig. 3 n60=n59 für n64=0.

Das Summengetriebe nach Fig. 3 und 4 kann mit besonderem Vorteil als Teil einer

Programmsteuer- oder einer Regelvorrichtung verwendet werden. Im Falle einer Programmsteuervorrichtung

wird das Einstellelement 49 z.B. mit einem Steuerorgan verbunden,

von diesem in Abhängigkeit von einem mit der Rundstrickmaschine oder dgl. zu

realisierenden Strickmuster verstellt und zwischen den einzelnen Verstellbewegungen

arretiert. Dabei könnte der Elektromotor 51 selbst ein Teil der Programmsteuervorrichtung

sein und durch Signale einer die Rundstrickmaschine steuernden Mustervorrichtung

ein- bzw. ausgeschaltet werden. Im Falle einer Regelvorrichtung würde der

Elektromotor 51 bzw. das Einstellelement 49 dagegen als Stellglied eines die Fadenspannung,

die Fadengeschwindigkeit oder dgl. überwachenden Regelkreises ausgebildet,

um die überwachten Werte automatisch konstant zu halten, indem die Istwerte dieser

Größen laufend überwacht und mit mustergemäß vorgegebenen Sollwerten verglichen

werden und indem aus der Differenz der Ist- und Sollwerte ein den Elelktromotor 51

steuerndes Signal abgeleitet wird.

Die Erfindung ist nicht auf die beschriebenen Ausführungsbeispiele beschränkt, die auf

vielfache Weise abgewandelt werden könnten. Dies gilt beispielsweise für die Anordung

der Nuten 23, 24 in den Scheiben 21 und 22, die auch vertauscht werden könnten. Weiter

sind die Summengetriebe nach Fig. 3 und 4 nur als Beispiele aufzufassen. Insbesondere

sind die angegebenen Zähnezahlen veränderbar, wobei z.B. die Zähnezahlen der Zahnräder

36, 38 auch größer als die Zähnezahl des Übertragungszahnrads 52 sein könnten.

Außerdem ist nicht erforderlich, daß die Zähnezahlen so gewählt sind, daß sich im

Stillstand des Arms 46 bzw. 64 ein Übersetzungsverhältnis von 1:1 zwischen dem

jeweiligen Antriebs- und Abtriebsteil (36, 59 bzw. 38, 60) des Summengetriebes ergibt,

da bei davon abweichenden Übersetzungsverhältnissen durch eine entsprechende Regelung

des Elektromotors 51 dafür gesorgt werden könnte, daß sich beim normalen Betrieb

wiederum ein Übertragungsverhälnis von 1:1 einstellt. Anstelle üblicher Elektromotoren

könnten weiterhin Servo- oder Schrittmotoren oder auch andere als elektrische Antriebe

vorgesehen werden. Weiter könnten anstelle der beschriebenen Zahnradgetriebe auch

solche mit Reibrollen oder mit als Stirn- oder Kegelräder ausgebildeten Reibrädern

vorgesehen werden. Auch der Einsatz von Planetengetrieben ist möglich. Schließlich

versteht sich, daß die verschiedenen Merkmale auch in anderen als den dargestellten und

beschriebenen Kombinationen verwendet werden könnten.