EP0530552B1 - Verfahren zur Behandlung von Roheisenschmelzen zu deren Entschwefelung - Google Patents

Verfahren zur Behandlung von Roheisenschmelzen zu deren Entschwefelung Download PDFInfo

- Publication number

- EP0530552B1 EP0530552B1 EP92113707A EP92113707A EP0530552B1 EP 0530552 B1 EP0530552 B1 EP 0530552B1 EP 92113707 A EP92113707 A EP 92113707A EP 92113707 A EP92113707 A EP 92113707A EP 0530552 B1 EP0530552 B1 EP 0530552B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- solids

- melt

- gas

- injected

- process according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Revoked

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C1/00—Refining of pig-iron; Cast iron

- C21C1/02—Dephosphorising or desulfurising

- C21C1/025—Agents used for dephosphorising or desulfurising

Definitions

- the invention relates to a method for treating pig iron melts for their desulphurization in a container, in particular in a transfer pan, which have an acidic, oxidized initial slag, by blowing fine-grained solids into the melt with a conveying gas via an injection lance, the treatment in three phases is carried out, as well as a variant in which the initial slag is removed from the pig iron melt before the treatment and a new covering slag is formed.

- Claim 2 identifies a process variant in which the acidic, oxidized initial slag is removed from the pig iron melt before the treatment.

- this variant in the initial phase, solids are blown in that form a basic, deoxizing, slag covering the pig iron melt and cause the melt to circulate.

- the features of the two further phases correspond to those of claim 1.

- the deoxidizing solids that are blown into the pig iron melt during phase I are selected from the group aluminum and polyethylene.

- Polyethylene works directly in the slag area and reduces oxygen activity; overall, the absorption capacity of the initial slag for sulfides is increased.

- the calcium compounds which are blown into the pig iron melt as a desulfurizing agent during the middle phase and the final phase are selected from the group of flowable, reactive lime and technical calcium carbide.

- the magnesium-containing solids that are blown into the pig iron melt during the middle phase of the treatment are selected from the group consisting of metallic magnesium, with or without coatings, alone or in a mixture with lime, CaC2, calcium aluminates, alumina and magnesium oxide.

- the fluxes which are blown into the melt in the final phase of the treatment are selected from the group of fluorspar and soda (sodium carbonate).

- the calcareous solids can be mixed with an aluminum-containing substance.

- the aluminum-containing solids are selected from the group aluminum, metallurgical aluminum.

- lime-containing and gas-releasing solids are preferably blown into the melt in the initial phase of the treatment in order to deoxidize the initial slag and to make a circulating movement of the melt.

- calcareous solids such as lime as a base carrier

- the melt is stirred by the gas-releasing solids together with the injected conveying gas.

- the silicon and the iron oxide (FeO) of the melt are converted into silica (SiO2) and iron (Fe) by the generated orbital movement in the sense of deoxidation.

- magnesium and calcium carbide are preferably blown in as the desulfurizing agent, the slag pretreated in the manner described being able to absorb the magnesium sulfides formed. Blowing in gas-releasing solids in this phase is also an advantage.

- calcium carbide and gas-releasing solids are preferably blown into the melt.

- the gases split off, together with the conveying gas, help to flush out the magnesium sulfides suspended in the melt and to react the magnesium dissolved in the melt with sulfur. Flux may be blown in to condition the slag.

- the desulfurization slag formed is influenced by these substances in such a way that their iron granules content is low.

- the fine-grained solids are removed as a mixture and individual solids from separate pressure delivery vessels and blown into the melt via a common delivery line followed by a blowing lance. In this way an optimal dosage of the individual solids can be achieved.

- two or three fine-grained solids can also be taken as a mixture as well as individual solids from separate pressure delivery vessels and blown into the melt via a common delivery line followed by a blowing lance. While in the process variant according to claim 4 there must be a separate pressure delivery vessel for each fine-grained solid, the effort for pressure delivery vessels can be restricted in the method variant according to claim 5.

- the problems associated with the known desulfurization processes described at the outset can be overcome and that an improved desulfurization effect can be achieved due to the three-phase treatment according to the invention.

- the metallurgical process control can be adapted using process engineering means using desulfurization components that are matched to the process stages. Further advantages can be seen in the fact that a considerable reduction in the consumption of expensive desulfurizing agents is achieved with corresponding economic benefits.

- the utilization of these agents is optimized not only by avoiding oxidation and re-sulfurization, but also by setting the most favorable conditions in each case by controlling the kinetically important parameters, namely turbulence and the availability of the desulfurizing agent per unit of time.

- the significantly lower consumption of desulfurizing agents has a positive and cost-effective impact, both overall and indirectly, in conjunction with low iron losses, lower amounts of slag, short treatment times and lower heat losses.

- the pig iron melt which is located in a transfer pan, for example, is stirred vigorously with the gas split off from the gas coal; the slag deoxidizes through the decomposition products of the gas coal and through reaction of the silicon content of the pig iron to silica and Fe.

- Lime (CaO) is added in a short time to increase the basicity.

- the middle phase of the treatment when the lime is withdrawn, fine-grained magnesium and relatively little calcium carbide are blown into the melt; the addition of gas coal is throttled to limit turbulence in the melt. The addition of magnesium is reduced in accordance with the course of the sulfur content in the melt.

- the blowing in of calcium carbide and coal is increased to intensify the bath movement.

- calcium carbide is either blown in further as required or the additive is reduced; for this purpose, the melt is stirred vigorously, on the one hand by the conveying gas and on the other hand by the gas split off from the gas coal.

- the magnesium sulfides are advantageously flushed out of the melt.

- a flux is blown into the melt in the final phase of the treatment.

- the five solids used - lime, gas coal, calcium carbide, magnesium and flux - are individually in separate pressure vessels, from which they are removed and blown into the melt via a common feed line with subsequent blowing lance.

- the pressure delivery vessels have known controllable metering valves with which the solids can be blown into the melt simultaneously or successively and the quantities per unit of time can be varied, as shown in Figure 1.

- the solids lime and gas coal, which are blown into the pig iron melt in the initial phase of the treatment, and the solids calcium carbide and gas coal, which are blown into the pig iron melt during the middle phase and the final phase, are each mixed as a mixture Pressure delivery vessel included.

- the expenditure on apparatus for pressure-carrying vessels can be reduced by one vessel, but the targeted influencing of the pig iron melt can be carried out somewhat less optimally than with the exemplary embodiment according to Figure 1 by using two mixtures.

- a further variant of the treatment method according to the invention is shown in the exemplary embodiment according to FIG. 3, in which the components lime, gas coal and flux are present as a mixture, furthermore the components calcium carbide and gas coal as a mixture and magnesium as a single solid in separate pressure vessels. In this way, the outlay on equipment for the pressure delivery vessels can be further reduced.

- the oxidized slag was largely removed before the start of the treatment and a basic, deoxidized slag was formed by blowing in a lime-fluorspar mixture. Flame coal was used as a stirring and deoxidizing agent.

- the slag was largely removed before treatment.

- cleaning was carried out with pre-melted calcium aluminate, and the stirring energy was introduced by means of a large amount of conveying gas.

- CaC5 was injected continuously in all 3 phases.

- the acidic, oxidic slag was largely removed beforehand and 200 kg of fine lime, packed in sacks, were added. The lance was then retracted and stirred with 1800 Nl / min argon for 2.5 minutes. During phases II and III, fine lime was blown in, first salt-coated magnesium was added, then fluorspar, with the amount of gas being increased again in this phase to intensify the stirring effects. The Mg output was reduced linearly, the lime rate kept constant.

- CaD 7525 (75% technical calcium carbide and 25% diamide lime) was used for the desulfurization.

- This desulfurizing agent is not as advantageous as e.g. B. CaC5 with magnesium (in co-injection), because it requires long treatment times and there is a high iron loss in the final slag, due to the larger amount of slag and its high proportion of iron granules.

- the main goal was to reduce iron losses.

- the beneficial effect of fluorspar in this sense is known, but when added to the CaD, the desulfurization effect deteriorates. In this case, this did not occur, as the result shows.

- the slag was light and crumbly and contained little iron.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Refinement Of Pig-Iron, Manufacture Of Cast Iron, And Steel Manufacture Other Than In Revolving Furnaces (AREA)

- Manufacture And Refinement Of Metals (AREA)

Description

- Die Erfindung betrifft ein Verfahren zur Behandlung von Roheisenschmelzen zu deren Entschwefelung in einem Behälter, insbesondere in einer Umfüllpfanne, die eine saure, oxidierte Anfangsschlacke aufweisen, durch Einblasen von feinkörnigen Feststoffen in die Schmelze mit einem Fördergas über eine Einblaslanze, wobei die Behandlung in drei Phasen durchgeführt wird, sowie eine Variante, bei der die Anfangsschlacke vor der Behandlung von der Roheisenschmelze entfernt und eine neue Abdeckschlacke gebildet wird.

- Bei der Entschwefelung von Roheisen ist es bekannt, zwei Behandlungsstoffe, beispielsweise ein Erdalkalicarbonat, wie Calciumcarbonat, und ein metallisches Reduktionsmittel, wie feinkörniges Magnesium (DE-OS 27 08 424, DE-OS 27 08 424, DE-OS 26 50 113, US-PS 3 998 625) oder eine Mischung aus zwei Behandlungsstoffen und einem weiteren Behandlungsstoff, beispielsweise Calciumcarbid und eine gasabspaltende Kohle als Mischung und feinkörniges Magnesium (EP-OS 0 226 994), oder drei Behandlungsstoffe, beispielsweise Calciumcarbid, eine gasabspaltende Kohle und feinteiliges Magnesium (US-PS 4 832 739), getrennt zu fluidisieren und die Fluidate unmittelbar vor ihrem Eintritt in die Schmelze zu vereinigen.

- Diese als Koinjektion bezeichnete Einblastechnik hat zu einer Verbesserung der Entschwefelung von Roheisenschmelzen geführt. Bei einer Weiterentwicklung der Koinjektion von Calciumcarbid und Magnesium bei einem Verhältnis von 3,5 : 1 ist ferner eine Vorbehandlung und eine Nachbehandlung mit ca. 90 kg bzw. ca. 136 kg Calciumcarbid durchgeführt worden (73 rd Steel-making Conference Proceedings, Vol. 73, Detroit Meeting, March 25 - 28, 1990, S. 351 - 355). Ein weiteres ähnliches Verfahren ist aus der DE-OS 39 42 405 bekannt. Es treten jedoch weiterhin Nachteile auf:

- 1. Roheisen, das im Hochofen erzeugt wurde, weist eine saure, oxidierte Anfangsschlacke auf. Wird, wie bei den vorbeschriebenen, zum Stand der Technik gehörenden Verfahren, in der Anfangsphase mit feinkörnigem Magnesium entschwefelt, können die sich bildenden Magnesiumsulfide (MgS) von der Schlacke nicht aufgenommen werden.

- 2. Eine ausreichende Dispergierung der Entschwefelungsmittel und eine auf den Reaktionsverlauf abgestimmte Badumlaufbewegung lassen sich nicht optimal einstellen.

- 3. Eine auf den momentanen Schwefelgehalt der Roheisenschmelze abgestimmte Zufuhr von feinteiligem Magnesium läßt sich nicht optimal durchführen.

- 4. Eine Konditionierung/Modifikation der Endschlacke, d. h. eine Verrringerung der Eisen-Aufnahme, laßt sich nicht optimal erreichen. Ferner läßt sich das Ausspülen von schwebenden Magnesiumsulfiden in der Schmelze und die Umsetzung von gelöstem Magnesium mit dem Schwefel der Schmelze nicht optimal durchführen.

- Die vorliegende Erfindung hat sich die Aufgabe gestellt, die Anfangsschlacke so zu beeinflussen, daß sie für die Magnesiumsulfide aufnahmefähig ist und eine optimale Dispergierung der Entschwefelungsmittel in der Schmelze mit einer auf den Reaktionsablauf optimal abgestimmten Badumlaufbewegung gewährleistet. Schließlich sollen Störeinflüsse beseitigt werden, die auf einer unkontrollierten Rückschwefelung beruhen, so daß die Zugabe von feinkörnigem Magnesium auf den Schwefelgehalt der Schmelze besser abgestimmt und die Modifikation der Schlacke zur Begrenzung der Aufnahme von Eisen in die Schlacke, sowie das Ausspülen der Magnesiumsulfide aus der Schmelze verbessert werden kann.

Gelöst wird die Aufgabe bei einem Verfahren der eingangs beschriebenen Gattung gemäß Anspruch 1 dadurch, daß - in der Anfangsphase solche Feststoffe eingeblasen werden, die die Anfangsschlacke desoxidieren und ihre Basizität erhöhen sowie eine Umlaufbewegung der Schmelze bewirken und

- in der mittleren Phase ein oder mehrere Entschwefelungsmittel zur Hauptentschwefelung eingeblasen werden und

- in der Schlußphase solche Feststoffe eingeblasen werden, die die Schmelze reinigen und eine Schlußentschwefelung bewirken, sowie die sich gebildete Entschwefelungsschlacke so beeinflussen, daß ihr Gehalt an Eisengranalien gering ist.

- Anspruch 2 kennzeichnet eine Verfahrensvariante, bei der die saure, oxidierte Angfangsschlacke vor der Behandlung von der Roheisenschmelze entfernt wird. Bei dieser Variante werden in der Anfangsphase solche Feststoffe eingeblasen, die eine basische, desoxierende, die Roheisenschmelze abdeckende Schlacke bilden und eine Umlaufbewegung der Schmelze bewirken. Die Merkmale der beiden weiteren Phasen stimmen mit denen von Anspruch 1 überein.

- In Abweichung von bisherigen Entschwefelungsverfahren, bei denen von Beginn der Behandlung an Entschwefelungsmittel in die Roheisenschmelze eingeblasen werden, wird erfindungsgemäß der eigentlichen Entschwefelungsphase eine Behandlung als Anfangsphase vorgeschaltet und eine weitere Behandlung als Schlußphase nachgeschaltet. Auf diese Weise lassen sich in vorteilhafter Weise die geschilderten Nachteile vermeiden und eine verbesserte Entschwefelung der Roheisenschmelzen erzielen.

- Bevorzugt werden

- in der Anfangsphase (I) desoxierende und/oder kalkhaltige und/oder gasabspaltende Feststoffe,

- in der mittleren Phase (II) der Behandlung als Entschwefelungsstoffe magnesiumhaltige Feststoffe und/oder Calciumverbindungen gegebenfalls mit gasabspaltenden Feststoffen und Flußmitteln

- Die desoxidierenden Feststoffe, die während der I. Phase in die Roheisenschmelze eingeblasen werden, sind ausgewählt aus der Gruppe Aluminium und Polyethylen. Polyethylen wirkt direkt im Schlackenbereich und senkt die Sauerstoffaktivität; insgesamt wird die Aufnahmefähigkeit der Anfangsschlacken für Sulfide erhöht.

- Die Calciumverbindungen, die während der mittleren Phase und der Schlußphase als Entschwefelungsmittel in die Roheisenschmelze eingeblasen werden, sind ausgewählt aus der Gruppe fließfähiger, reaktiver Kalk und technisches Calciumcarbid. Die magnesiumhaltige Feststoffe, die während der mittleren Phase der Behandlung in die Roheisenschmelze eingeblasen werden, sind ausgewählt aus der Gruppe metallisches Magnesium, mit oder ohne Beschichtungen, allein oder im Gemisch mit Kalk, CaC₂, Calcium-Aluminate, Tonerde und Magnesiumoxid.

- Die Flußmittel, die in der Schlußphase der Behandlung in die Schmelze eingeblasen werden, sind ausgewählt aus der Gruppe Flußspat und Soda (Natriumcarbonat).

- Nach einer weiteren Ausgestaltung können die kalkhaltigen Feststoffe mit einem aluminiumhaltigen Stoff gemischt sein. Entsprechendes gilt für technisches Calciumcarbid. Die aluminiumhaltigen Feststoffe sind ausgewählt aus der Gruppe Aluminium, Hüttenaluminium.

- Beim erfindungsgemäßen Verfahren werden bevorzugt in der Anfangsphase der Behandlung kalkhaltige und gasabspaltende Feststoffe in die Schmelze eingeblasen, um die Anfangsschlacke zu desoxidieren und um eine Umlaufbewegung der Schmelze vorzunehmen. Durch den Zusatz kalkhaltiger Feststoffe, wie Kalk als Basenträger, wird die Basizität der Schlacke erhöht und auf diese Weise eine Neutralisation erreicht. Durch die gasabspaltenden Feststoffe zusammen mit dem eingeblasenen Fördergas wird die Schmelze gerührt. Das Silizium und das Eisenoxid (FeO) der Schmelze werden durch die erzeugte Umlaufbewegung im Sinne einer Desoxidation zu Kieselsäure (SiO₂) und Eisen (Fe) umgesetzt.

- In der mittleren Phase der Behandlung werden als Entschwefelungsmittel bevorzugt Magnesium und Calciumcarbid eingeblasen, wobei die in der beschriebenen Weise vorbehandelte Schlacke die entstehenden Magnesiumsulfide aufnehmen kann. Das Einblasen von gasabspaltenden Feststoffen in dieser Phase ist ebenfalls von Vorteil.

- In der Schlußphase der Behandlung werden bevorzugt Calciumcarbid und gasabspaltende Feststoffe in die Schmelze eingeblasen. Dabei tragen die abgespaltenen Gase zusammen mit dem Fördergas dazu bei, die in der Schmelze schwebenden Magnesiumsulfide auszuspülen und in der Schmelze gelöstes Magnesium mit Schwefel umzusetzen. Zur Schlackenkonditionierung werden ggf. Flußmittel eingeblasen. Die gebildete Entschwefelungsschlacke wird durch diese Stoffe so beeinflußt, daß ihr Gehalt an Eisengranalien gering ist.

- Beim erfindungsgemäßen Verfahren werden somit in Abweichung von den bisher bekannten Entschwefelungsverfahren eine Vielzahl von Feststoffen - Basenträger, Desoxidationsmittel, Entschwefelungsmittel, Gasabspalter, Schlackenkonditionierer - unabhängig voneinander in zeitlich optimaler Dosierung in die Roheisenschmelze eingeblasen.

- Nach einer weiteren bevorzugten Ausführungsform des erfindungsgemäßen Verfahrens werden die feinkörnigen Feststoffe als Gemisch sowie Einzelfeststoffe aus separaten Druckfördergefäßen entnommen und über eine gemeinsame Förderleitung mit anschließender Einblaslanze in die Schmelze eingeblasen. Auf diese Weise kann eine optimale Dosierung der einzelnen Feststoffe erzielt werden.

- Es können jedoch auch jeweils zwei oder drei feinkörnige Feststoffe als Gemisch sowie Einzelfeststoffe aus getrennten Druckfördergefäßen entnommen und über eine gemeinsame Förderleitung mit anschließender Einblaslanze in die Schmelze eingeblasen werden. Während bei der Verfahrensvariante nach Anspruch 4 für jeden feinkörnigen Feststoff ein separates Druckfördergefäß vorhanden sein muß, kann bei der Verfahrensvariante nach Anspruch 5 der Aufwand für Druckfördergefäßen eingeschränkt werden.

- Nach einem weiteren Merkmal der Erfindung wird die Menge des eingeblasenen Fördergases in Abhängigkeit von der Menge der eingeblasenen Feststoffe und die gesamte Rührgasmenge Vg so gesteuert, daß sich eine dissipierte Rührenergie EDdiss in der Schmelze von mindestens 100 Watt/t Roheisen ergibt nach der Beziehung:

mit: - Vg

- = Summe der eingeblasenen Fördergasmenge, der durch Gasabspaltung in der Schmelze freiwerdenden Gasmenge und der Gasmenge durch Verdampfung von metallischem Magnesium aus Magnesiumhaltigen Feststoffen

- Tl

- = Temperatur der Schmelze, °K

- g

- = Erdbeschleunigung, m/s²

- l

- = Dichte der Schmelze, kg/m³

- Hb

- = Höhe der Schmelze, die von Gasblasen durchströmt wird, m

- Po

- = Druck der Schmelze, bar

- Gschm

- = Gewicht der behandelten Schmelze, t

- Als Vorteil der Erfindung wird angesehen, daß die Probleme, die mit den eingangs beschriebenen bekannten Entschwefelungsverfahren verbunden sind, überwunden werden können und daß aufgrund der erfindungsgemäßen dreiphasigen Behandlung eine verbesserte Entschwefelungswirkung erzielt werden kann. In vorteilhafter Weise ist mit dem erfindungsgemäßen Verfahren eine Anpassung der metallurgischen Prozeßführung mit verfahrenstechnischen Mitteln unter Einsatz von auf die Verfahrensstufen abgestimmten Entschwefelungskomponenten möglich. Weitere Vorteile sind darin zu sehen, daß eine erhebliche Verringerung des Verbrauches teurer Entschwefelungsmittel erzielt wird mit entsprechendem wirtschaftlichem Nutzen. Außerdem wird die Ausnutzung dieser Mittel nicht nur durch Vermeidung von Oxidation und Rückschwefelung, sondern auch dadurch optimiert, daß durch Steuerung der kinetisch wesentlichen Parameter, nämlich Turbulenz und Angebot der Entschwefelungsmittel je Zeiteinheit, die jeweils günstigsten Bedingungen eingestellt werden. Die deutlich geringeren Verbräuche an Entschwefelungsmitteln schlagen sich sowohl insgesamt, als auch indirekt, in Verbindung mit niedrigen Eisenverlusten, geringeren Schlackenmengen, kurzen Behandlungszeiten und geringeren Wärmeverlusten kostenmäßig positiv nieder.

- Die Erfindung wird nachstehend anhand der Bilder 1, 2 und 3 erläutert.

Dabei zeigen - Bild 1:

- den Ablauf der Entschwefelung einer Roheisenschmelze mit fünf getrennt zugeführten Stoffen

- Bild 2:

- den Ablauf der Entschwefelung einer Roheisenschmelze mit zwei Gemischen und zwei Einzelstoffen, d. h. insgesamt mit vier Komponenten und

- Bild 3:

- den Ablauf der Entschwefelung einer Roheisenschmelze mit zwei Gemischen und einem Einzelstoff, d. h. insgesamt mit drei Komponenten.

- Wie in Bild 1 schematisch dargestellt, wird in der Anfangsphase der Behandlung die Roheisenschmelze, die sich beispielsweise in einer Umfüllpfanne befindet, kräftig mit dem aus der Gaskohle abgespaltenen Gas gerührt; dabei desoxidiert die Schlacke durch die Zersetzungsprodukte der Gaskohle und durch Reaktion des Siliziumgehaltes des Roheisens zu Kieselsäure und Fe. Zur Basizitätserhöhung wird in kurzer Zeit Kalk (CaO) zugeführt. In der mittleren Phase der Behandlung wird bei Zurücknahme des Kalkes intensiv feinkörniges Magnesium und relativ wenig Calciumcarbid in die Schmelze eingeblasen; der Zusatz der Gaskohle wird zur Begrenzung der Turbulenz in der Schmelze gedrosselt. Entsprechend dem Verlauf des Schwefelgehaltes in der Schmelze wird der Zusatz des Magnesiums zurückgenommen. Dafür wird das Einblasen von Calciumcarbid und Kohle zur Verstärkung der Badbewegung erhöht.

Zu Beginn der Schlußphase der Behandlung wird nach Abschalten des Magnesiumzusatzes Calciumcarbid je nach Bedarf entweder weiter eingeblasen oder der Zusatz wird verringert; dafür wird die Schmelze kräftig gerührt, und zwar einmal durch das Fördergas und zum anderen durch das aus der Gaskohle abgespaltene Gas. Auf diese Weise werden die Magnesiumsulfide aus der Schmelze in vorteilhafter Weise ausgespült. Zur Schlackenkonditionierung wird in der Schlußphase der Behandlung ein Flußmittel in die Schmelze eingeblasen.

Bei diesem Ausführungsbeispiel befinden sich die fünf eingesetzten Feststoffe - Kalk, Gaskohle, Calciumcarbid, Magnesium und Flußmittel - einzeln in separaten Druckfördergefäßen, aus denen sie entnommen und über eine gemeinsame Förderleitung mit anschließender Einblaslanze in die Schmelze eingeblasen werden. Die Druckfördergefäße weisen an sich bekannte regelbare Dosierventile auf, mit denen die Feststoffe gleichzeitig oder nacheinander in die Schmelze eingeblasen und die Mengen pro Zeiteinheit, wie aus Bild 1 hervorgeht, variiert werden können. - Beim Ausführungsbeispiel gemäß Bild 2 sind die Feststoffe Kalk und Gaskohle, die in der Anfangsphase der Behandlung in die Roheisenschmelze eingeblasen werden, und die Feststoffe Calciumcarbid und Gaskohle, die während der mittleren Phase und der Schlußphase in die Roheisenschmelze eingeblasen werden, jeweils als Gemisch in einem Druckfördergefäß enthalten. Hierdurch kann der apparative Aufwand an Druckfördergefäßen um ein Gefäß gesenkt werden, wobei jedoch durch den Einsatz von zwei Gemischen die gezielte Beeinflussung der Roheisenschmelze etwas weniger optimal durchgeführt werden kann als gegenüber dem Ausführungsbeispiel gemäß Bild 1.

- Eine weitere Variante des erfindungsgemäßen Behandlungsverfahrens stellt das Ausführungsbeispiel gemäß Bild 3 dar, bei dem einmal die Komponenten Kalk, Gaskohle und Flußmittel als Gemisch, ferner die Komponenten Calciumcarbid und Gaskohle als Gemisch und Magnesium als Einzelfeststoff in getrennten Druckfördergefäßen vorliegen. Auf diese Weise kann der apparative Aufwand für die Druckfördergefäße weiter herabgesetzt werden.

- Auch für dieses Ausführungsbeispiel gilt, daß die gezielte Beeinflussung der Roheisenschmelze und der Anfangsschlacke etwas weniger optimal durchgeführt werden kann gegenüber dem Ausführungsbeispiel gemäß Bild 1.

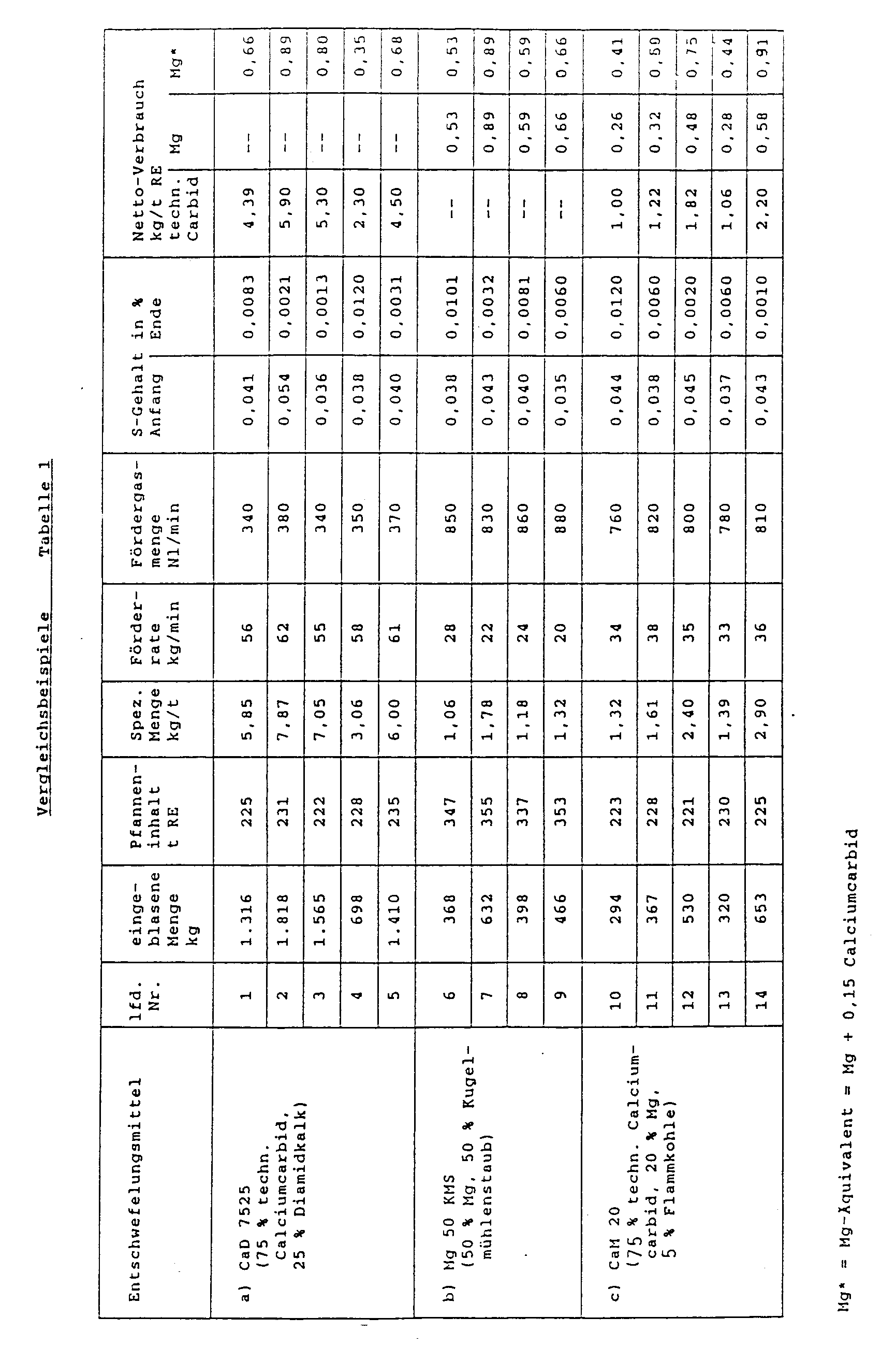

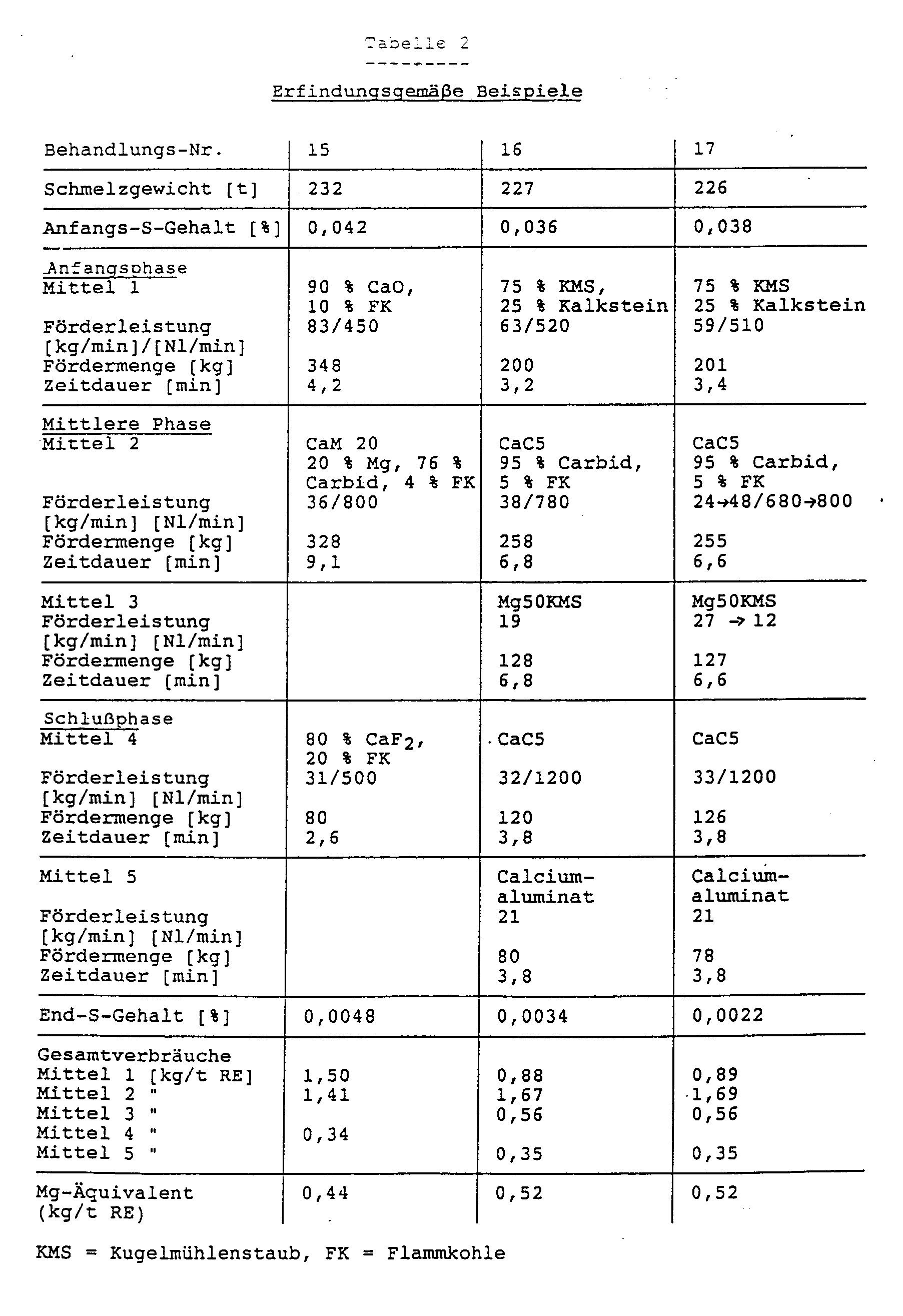

- Die Erfindung wird nachfolgend durch Vergleichs- und Ausführungsbeispiele weiter erläutert, die sich auf den Entschwefelungsmittelverbrauch und die Entschwefelungswirkung beziehen, und zwar zeigt Tabelle 1 die Vergleichsbeispiele 1 bis 14, während die Tabellen 2 bis 5 die erfindungsgemäßen Beispiele 15 bis 25 zeigen.

- Bei den Behandlungen der Vergleichsbeispiele 1 bis 5 wurde getrocknete Druckluft als Fördergas verwendet. Bei Behandlungen der Vergleichsbeispiele 6 bis 14 war Argon das Fördergas. Trotz der unterschiedlichen Pfanneninhalte sind aufgrund annähernd gleicher Lanzentauchtiefe alle Behandlungen vergleichbar. Die angegebenen Feststoff- und Fördergas-Förderleistungen waren über die Dauer der Behandlung jeweils konstant. Die Roheisentemperaturen lagen bei allen Behandlungen im Bereich 1.300 bis 1.380°C. Zur Vergleichbarkeit der Entschwefelungsmittelverbräuche wurden die Anteile an Calciumcarbid nach Erfahrungswerten hinsichtlich der Entschwefelungswirksamkeit auf Magnesium umgerechnet. Dieses sog. Magnesiumäquivalent ist als spezifischer Verbrauch in der letzten Spalte angegeben.

-

- Roheisenmenge 232 t, ca. 1,2 t Pfannenschlacke vor der Behandlung, S-Gehalt vor der Beh.: 0,042 %

- Phase I:

- Einblasen von 1,5 kg/t = 348 kg eines Gemisches aus 90 % Feinkalk und 10 % Flammkohle (Körnung: < 0,1 mm) in 4,2 Minuten mit 450 Nl/min N₂.

- Phase II:

- Einblasen von 328 kg CaM 20 (76 % techn. Calciumcarbid,, 20 % Magnesium, 4 % Flammkohle) entspr. 1,41 kg/t, in 9,1 Minuten entspr. 36 kg/min (konstant). Fördergas: Argon, 800 Nl/min (konstant).

- Phase III:

- Einblasen von 80 kg eines feinkörnigen Gemisches aus 80 % Flußspat und 20 % Flammkohle in 2,6 Minuten mit 500 Nl/min. Die sehr leichte Schlacke mit offenbar geringem Eisengehalt war feinkrümelig und ließ sich gut abziehen. Der S-Gehalt nach der Behandlung betrug 0,0048 % bei einem Mg-Äquivalent von 0,44 kg/t.

- Roheisenmenge 227 t, SA = 0,036 %

- Phase I:

- Einblasen von 200 kg eines feinkörnigen Gemisches aus 75 % Kugelmühlenstaub und 25 % Kalksteinmehl in 3,2 Minuten mit 520 Nl/min.

- Phase II:

- Einblasen aus 2 verschiedenen Förderbehältern (Koinjektion) 258 kg CaC5 (95 % techn. Calciumcarbid, 5 % Flammkohle), mit 38 kg/min (konstant) sowie 128 kg Mg 50 KMS (50 % Mg, 50 % Kugelmühlenstaub) mit 19 Kg/min und 780 Nl Argon/min.

- Phase III:

- Der CaC5-Strom wurde beibehalten und sofort nach Abschalten des Mg-50-Stromes wurde aus einem 4. Förderbehälter, der ebenfalls in Reihe geschaltet war, Calciumaluminatstaub (< 0,3 mm, ca. 50 % CaO, 44 % Al₂O₃, Rest MgO + SiO₂) zugeschaltet. Insgesamt wurden 120 kg CaC5 und 80 kg Ca-Aluminat in dieser Phase eingeblasen. Der Argondurchfluß wurde zur Erhöhung der Rührleistung auf (konstant) 1.200 Nl/min erhöht. Die Roheisenprobe nach der Behandlung ergab 0,0034 % S; Mg-Äquivalent = 0,52 kg/t.

- Roheisenmenge: 226 t, SA: 0,038 %

Dieser Versuch wurde in der gleichen Art wie Beh. Nr. 16 dürchgeführt, mit nur geringfügigen Abweichungen in Mengen und Zeiten. Im Unterschied jedoch zur Beh.-Nr. 16 wurden während der Phase II die Förderleistungen über die Zeit systematisch linear verändert: CaC5 anfangs 24 kg/min, am Ende 48 kg/min; Mg 50 KMS anfangs 27 kg/min, am Ende 12 kg/min. Die Fördergasmenge wurde entsprechend zwischen 680 und 800 Nl/min variiert.

Bei gleichem Mg-Äquivalent von 0,52 kg/t betrug der Endschwefelgehalt 0,0022 %. -

-

- Die oxidierte Schlacke wurde vor Beginn der Behandlung weitgehend entfernt und durch Einblasen eines Kalk-Flußspat-Gemisches eine basische, desoxidierte Schlacke gebildet. Als Rühr- und Desoxidationsmittel diente Flammkohle.

- Es wurden 5 Förderbehälter in Reihe benutzt, wobei in der II. Phase 3 Komponenten variabel eingeblasen wurden, und zwar mit absinkender Mg-Leistung ein höherer Anteil an Carbid und Flammkohle bei gleichbleibender Fördergasmenge. Der Strom der beiden letzteren wurde zum Übergang in Phase III nicht unterbrochen.

-

-

-

- Die sauere, oxidische Schlacke wurde vorab weitgehend abgezogen und 200 kg Feinkalk, in Säcken verpackt, aufgegeben. Danach wurde die Lanze eingefahren und mit 1800 Nl/min Argon während 2,5 Minuten gerührt. Während der Phasen II und III wurde Feinkalk eingeblasen, zunächst salzbeschichtetes Magnesium zugeschaltet, danach Flußspat, wobei in dieser Phase die Gasmenge erneut zur Intensivierung der Rühreffekte erhöht wurde. Die Mg-Förderleistung wurde linear verringert, die Kalkrate konstant gehalten.

-

- Zur Entschwefelung wurde kein Magnesium sondern CaD 7525 (75 % technisches Calciumcarbid und 25 % Diamidkalk) verwendet. Dieses Entschwefelungsmittel ist nicht so vorteilhaft wie z. B. CaC5 mit Magnesium (in Koinjektion), denn es erfordert lange Behandlungszeiten und es entsteht ein hoher Eisenverlust in der Endschlacke, durch die größere Schlackenmenge und ihren hohen Anteil an Eisengranalien. Ziel war es hauptsächlich, die Eisenverluste zu verringern.

Der günstige Effekt von Flußspat in diesem Sinne ist bekannt, bei Zumischung zum CaD wird jedoch der Entschwefelungseffekt verschlechtert. Dieses trat in diesem Falle nicht ein, wie das Ergebnis zeigt. Die Schlacke war leicht und krümelig und enthielt wenig Eisen.

Die dissipierte Energiedichte wird bevorzugt auf Werte zwischen 200 bis 1.000 W/t Roheisen eingestellt. In weiterer Ausgestaltung des Verfahrens wird die dissipierte Energiedichte in der Anfangsphase der Behandlung auf Werte zwischen 600 bis 1.000 W/t Roheisen und in der mittleren und Schlußphase auf Werte zwischen 200 bis 700 W/t Roheisen eingestellt.

Ferner wird bevorzugt die Menge der eingeblasenen Magnesiumhaltigen Feststoffe mit absinkendem Schwefelgehalt verringert und die Menge der eingeblasenen Calciumverbindungen sowie der gasabspaltenden Feststoffe und/oder die Menge des eingeblasenen Fördergases erhöht.

Claims (19)

- Verfahren zur metallurgischen Behandlung von Roheisenschmelzen in einem Behälter, insbesondere in einer Umfüllpfanne, die eine saure, oxidierte Anfangsschlacke aufweisen, durch Einblasen von feinkörnigen Feststoffen in die Schmelze mit einem Fördergas über eine Einblaslanze, wobei die Behandlung in drei Phasen durchgeführt wird, dadurch gekennzeichnet, daßa) in der Anfangsphase solche Feststoffe eingeblasen werden, die die Anfangsschlacke desoxidieren und ihre Basizität erhöhen sowie eine Umlaufbewegung der Schmelze bewirken,b) in der mittleren Phase ein oder mehrere Entschwefelungsmittel zur Hauptentschwefelung eingeblasen werden undc) in der Schlußphase solche Feststoffe eingeblasen werden, die die Schmelze reinigen und eine Schlußentschwefelung bewirken sowie die sich gebildete Entschwefelungsschlacke so beeinflussen, daß ihr Gehalt an Eisengranalien gering ist.

- Verfahren zur metallurgischen Behandlung von Roheisenschmelzen in einem Behälter, insbesondere in einer Umfüllpfanne durch Einblasen von feinkörnigen Feststoffen in die Schmelze mit einem Fördergas über eine Einblaslanze nach Entfernen einer sauren, oxidierten Anfangsschlacke, wobei die Behandlung in drei Phasen durchgeführt wird, dadurch gekennzeichnet, daßa) in der Anfangsphase solche Feststoffe eingeblasen werden, die eine basische, desoxidierte, die Roheisenschmelze abdeckende Schlacke bilden und eine Umlaufbewegung der Schmelze bewirken,b) in der mittleren Phase als Feststoffe ein oder mehrere Entschwefelungsmittel zur Hauptentschwefelung eingeblasen werden undc) in der Schlußphase solche Feststoffe eingeblasen werden, die die Schmelze reinigen und eine Schlußentschwefelung bewirken sowie die sich gebildete Entschwefelungsschlacke so beeinflussen, daß ihr Gehalt an Eisengranalien gering ist.

- Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, daßa) in der Anfangsphase desoxierende und/oder kalkhaltige und/oder gasabspaltende Feststoffe eingeblasen werden,b) in der mittleren Phase der Behandlung als Entschwefelungsstoffe magnesiumhaltige Feststoffe und/oder Calciumverbindungen, ggf. mit gasabspaltenden Feststoffen,c) in der Schlußphase werden Calciumverbindungen, ggf. mit gasabspaltenden Feststoffen und Flußmitteln eingeblasen.

- Verfahren nach Anspruch 1 bis 3, dadurch gekennzeichnet, daß die feinkörnigen Feststoffe als Gemisch sowie Einzelfeststoffe aus separaten Druckfördergefäßen entnommen und über eine gemeinsame Förderleitung mit anschließender Einblaslanze in die Schmelze eingeblasen werden.

- Verfahren nach Anspruch 1 bis 3, dadurch gekennzeichnet, daß jeweils zwei oder drei feinkörnige Feststoffe als Gemisch sowie Einzelfeststoffe aus separaten Druckfördergefäßen entnommen und über eine gemeinsame Förderleitung mit anschließender Einblaslanze in die Schmelze eingeblasen werden.

- Verfahren nach Anspruch 1 bis 5, dadurch gekennzeichnet, daß die Menge des eingeblasenen Fördergases in Abhängigkeit von der Menge der eingeblasenen Feststoffe und die gesamte Rührgasmenge Vg so gesteuert werden, daß sich eine dissipierte Rührenergie EDdiss in der Schmelze von mindestens 100 W/t Roheisen ergibt nach der Beziehung:

- Verfahren nach Anspruch 6, dadurch gekennzeichnet, daß die dissipierte Energiedichte EDdiss auf Werte zwischen 200 bis 1.000 W/t Roheisen eingestellt wird.

- Verfahren Nach Anspruch 1 bis 7, dadurch gekennzeichnet, daß die dissipierte Energiedichte EDdiss in der Anfangsphase der Behandlung auf Werte zwischen 600 bis 1.000 W/t Roheisen und in der mittleren und Schlußphase auf Werte zwischen 200 bis 700 W/t Roheisen eingestellt wird.

- Verfahren nach Anspruch 3 bis 9, dadurch gekennzeichnet, daß die Menge der eingeblasenen magnesiumhaltigen Feststoffe mit absinkendem Schwefelgehalt verringert und die Menge der eingeblasenen Calciumverbindungen sowie der gasabspaltenden Feststoffe und/oder die Menge des eingeblasenen Fördergases erhöht werden.

- Verfahren nach Anspruch 3 bis 9, dadurch gekennzeichnet, daß die kalkhaltigen Feststoffe ausgewählt sind aus der Gruppe:

Kalk (CaO), Kalkstein (CaCO₃), Dolomit - Verfahren nach Anspruch 3 bis 10, dadurch gekennzeichnet, daß die gasabspaltenden Feststoffe für die Anfangsphase ausgewählt sind aus der Gruppe:

Flammkohle, Gasflammkohle, Braunkohle, Kalkstein, Dolomit - Verfahren nach Anspruch 3 bis 10, dadurch gekennzeichnet, daß die gasabspaltenden Feststoffe für die zweite und dritte Phase ausgewählt sind aus der Gruppe:

Flammkohle, Gasflammkohle, Braunkohle, Diamidkalk. - Verfahren nach Anspruch 1 bis 12, dadurch gekennzeichnet, daß die desoxidierenden Feststoffe ausgewählt sind aus der Gruppe:

Aluminium, Polyethylen - Verfahren nach Anspruch 3 bis 13, dadurch gekennzeichnet, daß die Calciumverbindungen ausgewählt sind aus der Gruppe:

fließfähiger, reaktiver Kalk, technisches Calciumcarbid - Verfahren nach Anspruch 3 bis 14, dadurch gekennzeichnet, daß die magnesiumhaltigen Feststoffe ausgewählt sind aus der Gruppe:

Metallisches Magnesium, mit oder ohne Beschichtungen, allein oder im Gemisch mit Kalk, CaC₂, Calcium-Aluminate, Tonerde, Magnesiumoxid - Verfahren nach Anspruch 3 bis 15, dadurch gekennzeichnet, daß die Flußmittel ausgewählt sind aus der Gruppe:

Flußspat, Soda (Natriumcarbonat) - Verfahren nach Anspruch 3 bis 16, dadurch gekennzeichnet, daß die kalkhaltigen Feststoffe mit einem aluminiumhaltigen Feststoff gemischt sind.

- Verfahren nach Anspruch 14, dadurch gekennzeichnet, daß technisches Calciumcarbid mit einem aluminiumhaltigen Feststoff gemischt ist.

- Verfahren nach Anspruch 17 oder 18, dadurch gekennzeichnet, daß die aluminiumhaltigen Feststoffe ausgewählt sind aus der Gruppe:

Aluminium, Hüttenaluminium.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4128499 | 1991-08-28 | ||

| DE4128499A DE4128499C2 (de) | 1991-08-28 | 1991-08-28 | Verfahren zur Behandlung von Roheisenschmelzen zu deren Entschwefelung |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0530552A1 EP0530552A1 (de) | 1993-03-10 |

| EP0530552B1 true EP0530552B1 (de) | 1995-02-22 |

Family

ID=6439296

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP92113707A Revoked EP0530552B1 (de) | 1991-08-28 | 1992-08-12 | Verfahren zur Behandlung von Roheisenschmelzen zu deren Entschwefelung |

Country Status (14)

| Country | Link |

|---|---|

| US (1) | US5366539A (de) |

| EP (1) | EP0530552B1 (de) |

| AT (1) | ATE118825T1 (de) |

| CA (1) | CA2076743A1 (de) |

| CZ (1) | CZ281703B6 (de) |

| DE (2) | DE4128499C2 (de) |

| ES (1) | ES2071393T3 (de) |

| HU (1) | HU216171B (de) |

| PL (1) | PL169938B1 (de) |

| RO (1) | RO115651B1 (de) |

| RU (1) | RU2096484C1 (de) |

| SK (1) | SK281718B6 (de) |

| UA (1) | UA32411C2 (de) |

| ZA (1) | ZA926214B (de) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT406690B (de) * | 1994-12-09 | 2000-07-25 | Donau Chemie Ag | Mittel zur behandlung von roheisen- und gusseisenschmelzen zum zweck der entschwefelung |

| DE19535014C2 (de) * | 1995-09-21 | 1999-03-04 | Stein Ind Anlagen Inh Christel | Verfahren zum Einbringen von körnigen Feststoffen in Metallschmelzen |

| US5873924A (en) * | 1997-04-07 | 1999-02-23 | Reactive Metals & Alloys Corporation | Desulfurizing mix and method for desulfurizing molten iron |

| DE19833037A1 (de) * | 1998-07-22 | 2000-01-27 | Krupp Polysius Ag | Verfahren zum Entschwefeln einer Roheisenschmelze |

| DE19833036A1 (de) * | 1998-07-22 | 2000-01-27 | Krupp Polysius Ag | Verfahren zum Entschwefeln einer Roheisenschmelze |

| AT407644B (de) * | 1999-06-08 | 2001-05-25 | Voest Alpine Ind Anlagen | Verfahren zur schlackenkonditionierung sowie anlage hierzu |

| RU2164954C1 (ru) * | 1999-10-22 | 2001-04-10 | Магнитогорский государственный технический университет им. Г.И. Носова | Способ десульфурации шлака |

| US6372013B1 (en) | 2000-05-12 | 2002-04-16 | Marblehead Lime, Inc. | Carrier material and desulfurization agent for desulfurizing iron |

| JP4818567B2 (ja) * | 2000-09-14 | 2011-11-16 | Jfeスチール株式会社 | 精錬剤および精錬方法 |

| US6808550B2 (en) * | 2002-02-15 | 2004-10-26 | Nucor Corporation | Model-based system for determining process parameters for the ladle refinement of steel |

| RU2300441C1 (ru) * | 2005-09-26 | 2007-06-10 | Юрий Апполинарьевич Караник | Способ изготовления отливок из чугуна доменной плавки |

| US7731778B2 (en) * | 2006-03-27 | 2010-06-08 | Magnesium Technologies Corporation | Scrap bale for steel making process |

| DE102009030190A1 (de) | 2009-06-24 | 2011-01-13 | Lischka, Helmut, Dr. | Injektionsmetallurgisches Einblasverfahren |

| EP2275580A1 (de) | 2009-07-06 | 2011-01-19 | SKW Stahl-Metallurgie GmbH | Verfahren und Mittel zur Behandlung von Roheisenentschwefelungsschlacken |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3955966A (en) * | 1974-03-06 | 1976-05-11 | August Thyssen-Hutte Ag | Method for dispensing a fluidizable solid from a pressure vessel |

| ATE11572T1 (de) * | 1981-07-27 | 1985-02-15 | Thyssen Aktiengesellschaft Vorm. August Thyssenh¨Tte | Verfahren zur verminderung des eisengehaltes von bei der entschwefelung von roheisen entstehenden cao-reichen schlacken. |

| FR2514368B1 (fr) * | 1981-10-12 | 1987-07-31 | Siderurgie Fse Inst Rech | Procede de desulfuration de la fonte par le magnesium |

| BR8606249A (pt) * | 1985-12-17 | 1987-09-29 | Sueddeutsche Kalkstickstoff | Composicao finamente granulada para a dessulfuracao de ferro fundido e processo para sua preparacao |

| CA1295485C (en) * | 1988-06-06 | 1992-02-11 | Lorne E. Murphy | Desulfurizing iron |

| DE3942405A1 (de) * | 1989-12-21 | 1991-06-27 | Krupp Polysius Ag | Verfahren und foerderanlage zum einblasen von pulverfoermigem behandlungsmittel in roheisen- und stahlschmelzen |

-

1991

- 1991-08-28 UA UA93003112A patent/UA32411C2/uk unknown

- 1991-08-28 DE DE4128499A patent/DE4128499C2/de not_active Expired - Fee Related

-

1992

- 1992-08-12 EP EP92113707A patent/EP0530552B1/de not_active Revoked

- 1992-08-12 ES ES92113707T patent/ES2071393T3/es not_active Expired - Lifetime

- 1992-08-12 DE DE59201454T patent/DE59201454D1/de not_active Revoked

- 1992-08-12 AT AT92113707T patent/ATE118825T1/de not_active IP Right Cessation

- 1992-08-18 US US07/931,716 patent/US5366539A/en not_active Expired - Fee Related

- 1992-08-18 ZA ZA926214A patent/ZA926214B/xx unknown

- 1992-08-21 PL PL92295696A patent/PL169938B1/pl unknown

- 1992-08-24 CA CA002076743A patent/CA2076743A1/en not_active Abandoned

- 1992-08-26 CZ CS922638A patent/CZ281703B6/cs not_active IP Right Cessation

- 1992-08-26 SK SK2638-92A patent/SK281718B6/sk unknown

- 1992-08-27 RU SU925052484A patent/RU2096484C1/ru active

- 1992-08-27 HU HUP9202762A patent/HU216171B/hu not_active IP Right Cessation

- 1992-08-28 RO RO92-01141A patent/RO115651B1/ro unknown

Also Published As

| Publication number | Publication date |

|---|---|

| HUT65147A (en) | 1994-04-28 |

| DE4128499C2 (de) | 1994-11-24 |

| UA32411C2 (uk) | 2000-12-15 |

| DE4128499A1 (de) | 1993-03-04 |

| PL295696A1 (en) | 1993-04-05 |

| ES2071393T3 (es) | 1995-06-16 |

| HU216171B (hu) | 1999-04-28 |

| HU9202762D0 (en) | 1992-12-28 |

| SK281718B6 (sk) | 2001-07-10 |

| CZ281703B6 (cs) | 1996-12-11 |

| CA2076743A1 (en) | 1993-03-01 |

| EP0530552A1 (de) | 1993-03-10 |

| ATE118825T1 (de) | 1995-03-15 |

| CZ263892A3 (en) | 1993-03-17 |

| SK263892A3 (en) | 1996-05-08 |

| ZA926214B (en) | 1993-03-01 |

| US5366539A (en) | 1994-11-22 |

| PL169938B1 (pl) | 1996-09-30 |

| RO115651B1 (ro) | 2000-04-28 |

| DE59201454D1 (de) | 1995-03-30 |

| RU2096484C1 (ru) | 1997-11-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0530552B1 (de) | Verfahren zur Behandlung von Roheisenschmelzen zu deren Entschwefelung | |

| EP0602540B1 (de) | Mittel zur Entschwefelung, Entphosphorung, Entsilicierung und Entstickung von Roheisen-, Gusseisen-, Ferrochrom- und Ferromanganschmelzen sowie Verfahren | |

| EP0164592B2 (de) | Feinkörniges Entschwefelungsmittel für Eisenschmelzen und Verfahren zur Entschwefelung von Roheisenschmelzen | |

| EP0166019B1 (de) | Verfahren zur Entschwefelung von Roheisen | |

| DE2942779C2 (de) | Verfahren zur Herstellung von Stahl | |

| DE2708522C2 (de) | Behandeln von Eisenschmelzen mit erdalkalihaltigen, karbidischen und metallischen Mitteln durch Einblasen mit einem Trägergas | |

| DE3118288C2 (de) | ||

| DE3120138C3 (de) | Pulverförmiges Entschwefelungsmittel | |

| EP0220522B1 (de) | Entschwefelungsgemisch für Metallschmelzen, ein Verfahren zu seiner Herstellung und seine Verwendung | |

| DE3836549C1 (en) | Process for desulphurising molten crude iron | |

| EP0175924B1 (de) | Verfahren zum Frischen von Roheisen | |

| EP0582970B1 (de) | Entschwefelungsmittel für Roheisen- und Gusseisenschmelzen sowie Verfahren zur Entschwefelung | |

| US4988387A (en) | Agent and process for desulfurizing molten metals | |

| EP0974673B1 (de) | Verfahren zum Entschwefeln einer Roheisenschmelze | |

| EP0013550A1 (de) | Verfahren und Vorrichtung zum Entschwefeln von Eisenschmelzen | |

| DE3212210A1 (de) | Verfahren zur calcinierung von diamidkalk und hierfuer geeignete vorrichtung | |

| DE3000927C2 (de) | Entschwefelung von Eisenmetallen | |

| AT337238B (de) | Verfahren zur entschwefelung von stahlschmelzen | |

| DE1433598A1 (de) | Verfahren und Vorrichtung zum Zusetzen von Mitteln zur Bildung oder Behandlung der Schlacke von Eisenbaedern | |

| DE69018584T2 (de) | Entschwefelungsmittel für geschmolzenes Metall. | |

| EP0974674B1 (de) | Verfahren zum Entschwefeln einer Roheisenschmelze | |

| AT255461B (de) | Verfahren und Frischgefäße zur Umwandlung von Roheisen in Stahl | |

| DE2708403A1 (de) | Feinkoernige entschwefelungsgemische fuer eisenschmelzen auf basis von erdalkalikarbonaten | |

| DEU0002966MA (de) | ||

| DD233809A5 (de) | Pulverfoermiges kalzium-aluminat-wirkstoff und verfahren zur herstellung desselben |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE DE ES FR GB IT LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19930320 |

|

| 17Q | First examination report despatched |

Effective date: 19930421 |

|

| 17Q | First examination report despatched |

Effective date: 19940527 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE DE ES FR GB IT LU NL SE |

|

| REF | Corresponds to: |

Ref document number: 118825 Country of ref document: AT Date of ref document: 19950315 Kind code of ref document: T |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19950224 |

|

| REF | Corresponds to: |

Ref document number: 59201454 Country of ref document: DE Date of ref document: 19950330 |

|

| ITF | It: translation for a ep patent filed | ||

| ET | Fr: translation filed | ||

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2071393 Country of ref document: ES Kind code of ref document: T3 |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| PLBF | Reply of patent proprietor to notice(s) of opposition |

Free format text: ORIGINAL CODE: EPIDOS OBSO |

|

| 26 | Opposition filed |

Opponent name: SSAB TUNNPLAT AB Effective date: 19951120 |

|

| NLR1 | Nl: opposition has been filed with the epo |

Opponent name: SSAB TUNNPLAT AB |

|

| PLBF | Reply of patent proprietor to notice(s) of opposition |

Free format text: ORIGINAL CODE: EPIDOS OBSO |

|

| PLBF | Reply of patent proprietor to notice(s) of opposition |

Free format text: ORIGINAL CODE: EPIDOS OBSO |

|

| RDAH | Patent revoked |

Free format text: ORIGINAL CODE: EPIDOS REVO |

|

| APAC | Appeal dossier modified |

Free format text: ORIGINAL CODE: EPIDOS NOAPO |

|

| APAE | Appeal reference modified |

Free format text: ORIGINAL CODE: EPIDOS REFNO |

|

| APAC | Appeal dossier modified |

Free format text: ORIGINAL CODE: EPIDOS NOAPO |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 20000725 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20000726 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20000728 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20000731 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20000801 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20000803 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20000809 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 20000831 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20000927 Year of fee payment: 9 |

|

| APAC | Appeal dossier modified |

Free format text: ORIGINAL CODE: EPIDOS NOAPO |

|

| RDAG | Patent revoked |

Free format text: ORIGINAL CODE: 0009271 |

|

| 27W | Patent revoked |

Effective date: 20010123 |

|

| NLR2 | Nl: decision of opposition | ||

| APAH | Appeal reference modified |

Free format text: ORIGINAL CODE: EPIDOSCREFNO |