EP0235291A1 - Verfahren zur herstellung von vanadiumschlacke - Google Patents

Verfahren zur herstellung von vanadiumschlacke Download PDFInfo

- Publication number

- EP0235291A1 EP0235291A1 EP86900680A EP86900680A EP0235291A1 EP 0235291 A1 EP0235291 A1 EP 0235291A1 EP 86900680 A EP86900680 A EP 86900680A EP 86900680 A EP86900680 A EP 86900680A EP 0235291 A1 EP0235291 A1 EP 0235291A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- vanadium

- slag

- mass

- pig iron

- iron

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 229910052720 vanadium Inorganic materials 0.000 title claims abstract description 168

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 title claims abstract description 165

- 239000002893 slag Substances 0.000 title claims abstract description 135

- 238000000034 method Methods 0.000 title claims description 30

- 229910000805 Pig iron Inorganic materials 0.000 claims abstract description 80

- 229910052751 metal Inorganic materials 0.000 claims abstract description 74

- 239000002184 metal Substances 0.000 claims abstract description 74

- 239000000203 mixture Substances 0.000 claims abstract description 72

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims abstract description 60

- 238000007664 blowing Methods 0.000 claims abstract description 48

- 229910052742 iron Inorganic materials 0.000 claims abstract description 29

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims abstract description 28

- 239000001301 oxygen Substances 0.000 claims abstract description 28

- 229910052760 oxygen Inorganic materials 0.000 claims abstract description 28

- 229910052799 carbon Inorganic materials 0.000 claims abstract description 26

- 239000010936 titanium Substances 0.000 claims abstract description 24

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims abstract description 18

- 239000011651 chromium Substances 0.000 claims abstract description 15

- BRPQOXSCLDDYGP-UHFFFAOYSA-N calcium oxide Chemical compound [O-2].[Ca+2] BRPQOXSCLDDYGP-UHFFFAOYSA-N 0.000 claims abstract description 14

- 229910052719 titanium Inorganic materials 0.000 claims abstract description 13

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims abstract description 9

- 239000007800 oxidant agent Substances 0.000 claims abstract description 9

- 229910052804 chromium Inorganic materials 0.000 claims abstract description 7

- 229910052710 silicon Inorganic materials 0.000 claims abstract description 6

- 239000010703 silicon Substances 0.000 claims abstract description 6

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 claims abstract description 3

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims abstract description 3

- 239000010959 steel Substances 0.000 claims description 18

- 239000008187 granular material Substances 0.000 claims description 17

- 229910000831 Steel Inorganic materials 0.000 claims description 16

- 238000004519 manufacturing process Methods 0.000 claims description 16

- 235000012255 calcium oxide Nutrition 0.000 claims description 14

- 239000000126 substance Substances 0.000 claims description 11

- 239000011521 glass Substances 0.000 claims description 7

- 229910052611 pyroxene Inorganic materials 0.000 claims description 7

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 claims description 4

- 239000000654 additive Substances 0.000 claims description 4

- 229910052791 calcium Inorganic materials 0.000 claims description 4

- 239000011575 calcium Substances 0.000 claims description 4

- 230000004907 flux Effects 0.000 claims description 4

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 claims 1

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 abstract description 24

- AMWRITDGCCNYAT-UHFFFAOYSA-L hydroxy(oxo)manganese;manganese Chemical compound [Mn].O[Mn]=O.O[Mn]=O AMWRITDGCCNYAT-UHFFFAOYSA-L 0.000 abstract description 18

- XHCLAFWTIXFWPH-UHFFFAOYSA-N [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] XHCLAFWTIXFWPH-UHFFFAOYSA-N 0.000 abstract description 17

- 229910001935 vanadium oxide Inorganic materials 0.000 abstract description 17

- 239000011572 manganese Substances 0.000 abstract description 16

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 abstract description 14

- ODINCKMPIJJUCX-UHFFFAOYSA-N calcium oxide Inorganic materials [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 abstract description 13

- 239000000292 calcium oxide Substances 0.000 abstract description 13

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 abstract description 12

- 229910052814 silicon oxide Inorganic materials 0.000 abstract description 12

- 239000010949 copper Substances 0.000 abstract description 11

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 abstract description 9

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 abstract description 8

- WGLPBDUCMAPZCE-UHFFFAOYSA-N Trioxochromium Chemical compound O=[Cr](=O)=O WGLPBDUCMAPZCE-UHFFFAOYSA-N 0.000 abstract description 7

- 229910000423 chromium oxide Inorganic materials 0.000 abstract description 7

- 229910052748 manganese Inorganic materials 0.000 abstract description 7

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 abstract description 5

- 229910052802 copper Inorganic materials 0.000 abstract description 3

- 229910052698 phosphorus Inorganic materials 0.000 abstract description 3

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 abstract description 2

- 229910017052 cobalt Inorganic materials 0.000 abstract description 2

- 239000010941 cobalt Substances 0.000 abstract description 2

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 abstract description 2

- 229910052759 nickel Inorganic materials 0.000 abstract description 2

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 abstract 1

- 239000011574 phosphorus Substances 0.000 abstract 1

- GNTDGMZSJNCJKK-UHFFFAOYSA-N divanadium pentaoxide Chemical compound O=[V](=O)O[V](=O)=O GNTDGMZSJNCJKK-UHFFFAOYSA-N 0.000 description 21

- 230000008569 process Effects 0.000 description 19

- 238000003723 Smelting Methods 0.000 description 12

- 235000013980 iron oxide Nutrition 0.000 description 12

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 10

- 238000002844 melting Methods 0.000 description 10

- 230000003647 oxidation Effects 0.000 description 10

- 238000007254 oxidation reaction Methods 0.000 description 10

- 238000000926 separation method Methods 0.000 description 10

- 230000008018 melting Effects 0.000 description 9

- 230000009467 reduction Effects 0.000 description 9

- 238000006722 reduction reaction Methods 0.000 description 9

- 230000000694 effects Effects 0.000 description 7

- 229930195733 hydrocarbon Natural products 0.000 description 7

- 150000002430 hydrocarbons Chemical class 0.000 description 7

- 238000012545 processing Methods 0.000 description 7

- 229910045601 alloy Inorganic materials 0.000 description 6

- 239000000956 alloy Substances 0.000 description 6

- 230000015572 biosynthetic process Effects 0.000 description 6

- VBMVTYDPPZVILR-UHFFFAOYSA-N iron(2+);oxygen(2-) Chemical class [O-2].[Fe+2] VBMVTYDPPZVILR-UHFFFAOYSA-N 0.000 description 6

- 230000001590 oxidative effect Effects 0.000 description 6

- 229910001018 Cast iron Inorganic materials 0.000 description 5

- 229910052786 argon Inorganic materials 0.000 description 5

- 230000008901 benefit Effects 0.000 description 5

- 239000010450 olivine Substances 0.000 description 5

- 229910052609 olivine Inorganic materials 0.000 description 5

- 229910000272 alkali metal oxide Inorganic materials 0.000 description 4

- 239000000155 melt Substances 0.000 description 4

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 description 3

- 238000005266 casting Methods 0.000 description 3

- 239000002826 coolant Substances 0.000 description 3

- 238000000605 extraction Methods 0.000 description 3

- SZVJSHCCFOBDDC-UHFFFAOYSA-N iron(II,III) oxide Inorganic materials O=[Fe]O[Fe]O[Fe]=O SZVJSHCCFOBDDC-UHFFFAOYSA-N 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- 235000008733 Citrus aurantifolia Nutrition 0.000 description 2

- 229910001208 Crucible steel Inorganic materials 0.000 description 2

- 229910004298 SiO 2 Inorganic materials 0.000 description 2

- 235000011941 Tilia x europaea Nutrition 0.000 description 2

- 238000005275 alloying Methods 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000009851 ferrous metallurgy Methods 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- 239000013067 intermediate product Substances 0.000 description 2

- 239000004571 lime Substances 0.000 description 2

- 229910001338 liquidmetal Inorganic materials 0.000 description 2

- 238000012423 maintenance Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 2

- 239000003208 petroleum Substances 0.000 description 2

- 239000000047 product Substances 0.000 description 2

- 239000000376 reactant Substances 0.000 description 2

- 238000003756 stirring Methods 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 230000007704 transition Effects 0.000 description 2

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- 241001295925 Gegenes Species 0.000 description 1

- 235000019738 Limestone Nutrition 0.000 description 1

- 229910010413 TiO 2 Inorganic materials 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 230000002378 acidificating effect Effects 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 239000006227 byproduct Substances 0.000 description 1

- -1 cast iron Chemical class 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- PNXOJQQRXBVKEX-UHFFFAOYSA-N iron vanadium Chemical compound [V].[Fe] PNXOJQQRXBVKEX-UHFFFAOYSA-N 0.000 description 1

- 238000010409 ironing Methods 0.000 description 1

- 239000006028 limestone Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 238000007885 magnetic separation Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 229910001092 metal group alloy Inorganic materials 0.000 description 1

- 238000005272 metallurgy Methods 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 239000003345 natural gas Substances 0.000 description 1

- 238000013021 overheating Methods 0.000 description 1

- 230000036284 oxygen consumption Effects 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 238000009853 pyrometallurgy Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 238000006479 redox reaction Methods 0.000 description 1

- 239000010802 sludge Substances 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 229910052596 spinel Inorganic materials 0.000 description 1

- 239000011029 spinel Substances 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 230000007480 spreading Effects 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 230000008719 thickening Effects 0.000 description 1

- 150000003608 titanium Chemical class 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C5/00—Manufacture of carbon-steel, e.g. plain mild steel, medium carbon steel or cast steel or stainless steel

- C21C5/28—Manufacture of steel in the converter

- C21C5/36—Processes yielding slags of special composition

Definitions

- the invention relates to the field of "metallurgy", in particular it relates to compositions of vanadium slags and processes for their production in converters with a lower or upper wind or with a combined fan wind in the oxidation of vanadium pig iron.

- Vanadium slag which is formed in the oxidation of vanadium-containing pig iron in converters or in other aggregates, is a raw material for the production of vanadium pentoxide, which is primarily used for the extraction of ferrovanadine and other alloys rich in vanadium.

- vanadium slag has increased significantly, which is used directly for the production of vanadium-alloyed metals such as cast iron, steel and alloys.

- the chemical and mineralogical composition of the vanadium slag is subject to special requirements depending on its intended use.

- the slag is subject to particularly stringent requirements for further processing.

- Vanadium pentoxide can be used in which there are certain optimal concentration ranges for each component of the slag (depending on the processing scheme adopted).

- the slag produced contains, in mass%: (NPLyakishev and others. Vanadium in black metallurgy. Verlag “Metallurgia”, 1983, p.36)

- the vanadium slag which, in mass%, 10-15 V205; 35-45 FeO; 8-13.5 TiO 2 ; 7.6-35.4 SiO 2 ; 2.7-5.7 MnO; Contains 0.9-1.5 CaO and is obtained from pig iron which, in mass%, 4.5 C; 0.37 V; 0.2 Si; 0.21 Mn; 0.05 P; 0.05 S; 0.12 Ti, but is extremely low in vanadium and its further processing is associated with a significant consumption of reactants.

- a method for producing vanadium slag by inflating oxygen in pig-iron vibrating pans which, in% by mass, 3.95 C; 1.10 V; 0.24 Si; 0.22 Ti; 0.22 man; 0.08 P; 0.087 S; 0.29 Cr; 0.04 Cu; 0.4 Ni.

- the vanadium slag obtained contains, in% by mass: (Journal of the Iron and Steel Inst., April, 1970, p.340).

- this composition of the slag is obviously not ideal for the extraction of vanadium pentoxide; the temperature conditions of its production (in a range from 1180 to 1270 ° C) do not allow to obtain sufficiently large (over 50 ⁇ m) spinellide grains in the slag, which are well suited for the oxidizing roasting of the slag.

- the main indicator of the processes for fresh vanadium-containing pig iron with the formation of vanadium sludge is the degree of vanadium discharge into the slag, which is based on the relative amount of vanadium which is converted from the pig iron into the slag, i.e. is composed of the degree of vanadium slagging, and the relative amount of vanadium recovered with the slag as the latter separates from the metal.

- the degree of slagging of vanadium is mainly determined by the temperature of metal at the end of the vanadium application and is 93.4 to 93.5%.

- a first value of the degree of slagging of vanadium relates to the process that was implemented in South Africa (see Journal of the Iron and Steel Inst., April 1970, 8,340), in which the final temperature of the metal is at most 1300 ° C (more precisely 1270 ° C) and a second value relates to the freshening that was carried out in converters with oxygen bubbles in the USSR, where the metal temperature at the end of the vanadium application reaches 1370 ° C (see Smirnov LA "Metallurgischeskaya pererabotka titanomagnetitovykh rud"; Swerdlovsk, publisher of the Institute “UralNII-chermet", Volume No. 18, pp.58-76).

- a further increase in the pig iron temperature leads to a reduction in the slagging of vanadium under the same process conditions, since the "remaining" concentration of vanadium in the end metal is already 0.06 to 0.08% (on average 0 , 07%) is increased and the degree of slagging drops to 85%, that is to say 15% of the iron contained in pig iron nadin gets lost.

- the invention has for its object to develop a process for the production of vanadium slag in the oxidation of vanadium-containing pig iron, in which it is possible to increase the yield of vanadium from pig iron and to increase the quality of the vanadium slag.

- a vanadium slag is produced which contains mineralogical components such as spinellide, glass, pyroxenes and olivines, the vanadium, silicon, ManGan, titanium, iron, Grom, Calcium oxides and granules of metallic iron with carbon dissolved in them, and which, according to the invention, are characterized in that they have the following chemical composition, in% by mass: and the following mineralogical composition, in mass%: has, wherein the grains of spinelide have a regular shape and size of 25 to 80 microns.

- a variant of the slag mixture according to the invention is the slag, which contains alkali metal oxides and carbon as constituents and has the following chemical composition, in% by mass:

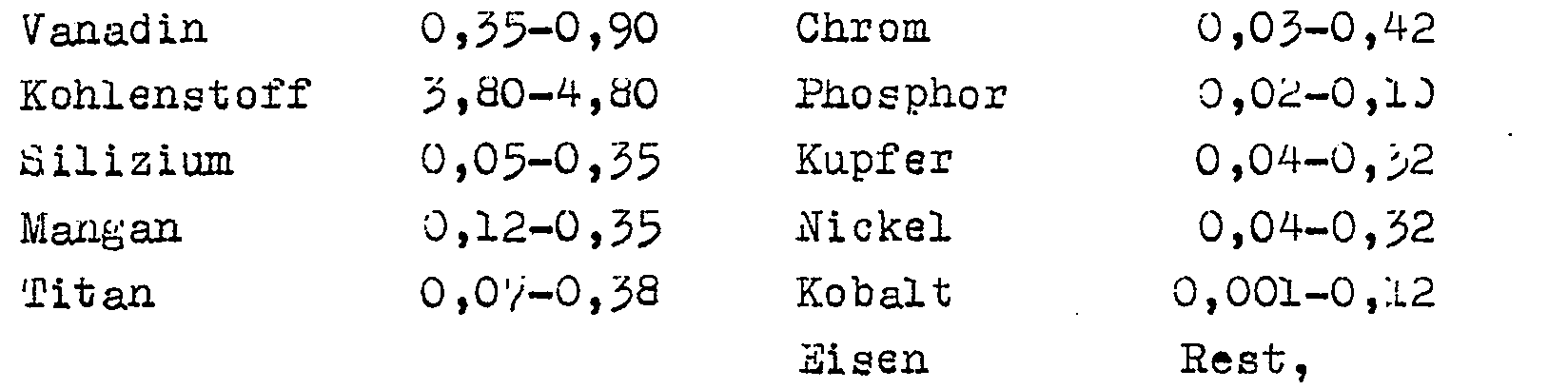

- the vanadium slag according to the invention is produced by a process which provides for pouring into a converter of vanadium slag, adding iron-containing and (or) flux components, blowing the pig iron with gaseous oxidizing agent to obtain an intermediate product or steel and slag and, according to the invention, is characterized in that that as a vanadium content Starting pig iron Pig iron of the following composition, in mass%: used and its blowing with an oxidizing agent, the throughput is 1.5 to 3.0 m 3 / t ⁇ min (converted to oxygen); blowing begins at a temperature of pig iron from 1180 to 1300 ° C and ends at 1400-1650 ° C; the specific area of the bath level is 0.13 to 0.3 m 2 / t.

- vanadium slag For maintaining a basicity of the vanadium slag from 1.0 to 1.4, which is mainly for alloying with vanadium (directly from the slag) of cast iron, steels and alloys are used, 60-70% calcium-containing fluxes are introduced before pig iron blowing.

- the intermediate product or the steel is blown through with an inert gas.

- Vanadium slag of the above composition is made from vanadium pig iron by its oxidation with gaseous oxidizing agent. It was found that the composition of the slag mentioned is determined by the chemical composition of pig iron, which, according to the invention, has the following composition, in% by mass, as mentioned above:

- Pig iron of this composition is smelted in conventional blast furnaces, which mostly have a small usable space (below 1000 m 3 ), with reference to the known peculiarities of the melting of titanium magnetites, which are caused by the formation ⁇ in the furnace hearth> of titanium oxycarbonitrides ⁇ >.

- a reduction in the concentration of vanadium in pig iron below 0.35% reduces the concentration of vanadium oxide in the slag below 16% even with the lower limits of the other components, which makes processing into vanadium pentoxide more difficult.

- An increase in the concentration of vanadium in pig iron above 0 , 90% is undesirable because at this concentration of vanadium the The resulting vanadium slag contains more than 30% vanadium oxide, reducing both the completeness of the slagging of vanadium and the completeness of the separation of the vanadium slag from the metal (as a result of thickening), which leads to an increase in vanadium losses.

- the role of silicon and manganese dissolved in pig iron in the proposed amount is that in the oxidation they together with the iron oxides form a low-viscosity silicate component, which is necessary for the formation and the growth of the spinel-containing phase.

- a concentration of silicon in pig iron of more than 0.35% is undesirable because the concentration of vanadium oxides drops below the required level of 16% when the concentration of silicon in pig iron is more than 0.35%.

- Chromium and titanium contained in pig iron are completely converted into the complex spinellide in the stated range of concentrations by making it more chemically stable and high-melting.

- the increase in the chemical resistance of complex spinellids contributes to more complete oxidation of vanadium in slag and to a reduction in losses in the separation of the slag from the metal, which increases the yield of vanadium.

- the vanadium pig iron of the abovementioned composition is poured into a converter and blown through (oxidized) with a gaseous oxidizing agent, for example with oxygen at a throughput of 1.5 to 3.0 m 3 / t ⁇ min, at a temperature of pig iron at the beginning of the blowing of 1180 to 1300 ° C and at the end of the blowing from 1400 to 1650 ° C, and at a specific area of the bath level from 0.13 to 0.30 m 2 / t.

- a gaseous oxidizing agent for example with oxygen at a throughput of 1.5 to 3.0 m 3 / t ⁇ min

- the starting temperature of pig iron is also of great importance for the achievement of the task. Lowering the temperature to below 1180 ° C causes an undesirable considerable deterioration in the quality of the slag (enlargement of metal inclusions and iron oxides, reduction in the size of the spinellide grain). A rise in temperature to 1300 ° C leads to a significant increase in the intensity of carbon burnout immediately at the beginning of the blowing process, which slows down the oxidation of vanadium and reduces its degree of slagging.

- the process according to the invention ensures an extremely high degree of slagging of vanadium (over 90%) at temperatures (1400-1650 ° C.), which are significantly higher than in the known processes, where the temperature with such slagging degree of vanadium in generally does not exceed 1350 ° C.

- a slag-forming mixture which entails the waste from petroleum-containing petroleum types such as masut, magnetic fraction from vanadium slag and mill scale holds and has the composition as mentioned above.

- the hydrocarbons contained in the mixture by reacting with blown oxygen, develop an additional amount of heat by increasing the metal temperature and accelerating the melting and the interaction of the molten mixture with the metal. This makes it possible to increase the consumption of iron ore materials, for example scale, and to increase the degree of transition from vanadium from pig iron to commercially available slag.

- the magnetic fraction of the vanadium slag which is introduced into the mixture and which is produced during the preparation (mechanical comminution, grinding and magnetic separation) of the vanadium slag for oxidizing roasting when pentoxide is produced also contributes to increasing these indicators. It represents metallic granules from 0.1 to 20 mm in size, on the surface of which are difficult to separate "burnt-in" particles of vanadium slag. Depending on the size of the granules, the degree of slagging of the granules is 20 to 50%.

- the uniform chemical composition of the magnetic fraction of the vanadium slag, in mass% is as follows: 50 to 80 Fe metal ; 2 to 6 V 2 O 5 ; 1 to 3 MnO; 2 to 8 SiO 2 ; 1 to 3 Ti0 2 ; 5 to 20 Fe (in oxides); 0.03 to 0.05 P; 0.02 to 0.03 S; 0.1 to 2.0 C.

- the use of the magnetic fraction mentioned creates also the following advantages. As a result of its greater density (than in the case of scale), it contributes to the more intensive stirring of the slag-forming mixture into the metal when it is blown.

- the amount of magnetic fraction in vanadium slag in the mixture is limited by the time it is dissolved. With a content of more than 20%, it remains in the slag that forms, which means that its quality deteriorates. With a content of less than 5%, their presence in the mixture is almost inappropriate.

- a further increase in the slag quality in particular to decrease its macro and micro inhomogeneity and to increase the concentration of vanadium oxides and reduce the consumption of molten pig iron

- Vanadium pig iron of the following composition, in mass%, is poured into a converter: 4.2-4.4 C; 0.10-0.20 Si; 0.40-0.60 V; 0.10-0.20 Ti; 0.10-020 Mn; 0.05-0.15 Cr; 0.03-0.06 P; 0.02-0.043 S; 0.08-0.12 Cu; 0.08-0.12 Ni; 0.001 to 0.12 Co.

- the amount of pig iron cast is intended to obtaining a specific Fl ä- surface of the bath level in a range of 0.15 to 0.25 m 2 / t guarantee.

- the temperature of pig iron after pouring it into the converter is 1270 to 1280 ° C.

- the blowing is stopped and the metal contains at a temperature of 1420 to 1470 ° C., in mass%: 2.4-2, 8 G; Si traces; Ti traces; 0.02-0.04 V; 0.03-0.06 P; 0.02-0.04 S; 0.08-0.12 Cu; 0.08-0.12 Ni; 0.001-0.11 Co.

- the metal intermediate obtained is poured into a pan through the drain opening and the vanadium slag is left in the converter.

- the cycle repeats, and after the oxygen inflation is complete, the slag is blown with argon or other inert gas from above or below for 1.0-2.0 minutes.

- the metal contains, in% by mass: 2.0-2.4 C; 0.03-0.04 V; 0.02-0.06 P; 0.02-0.035 S and has one Temperature from 1420 to 1450 ° C.

- the vanadium slag produced after pouring the metal, which is stored by two smeltings, contains. in mass%: and has the following mineralogical composition, in mass%:

- the vanadium spinellide grains crystallize in the form of regular geometric bodies, their size is 30 to 60 ⁇ m.

- Pig iron of the same composition as described in variant I is blown with oxygen in the same converter.

- the starting parameters were the same, except that before the pouring of pig iron into the converter, steel scrap in an amount of 40 to 50 kg / t of pig iron and after 20% (4-5 min) of the time of blowing off scale, in an amount from 50 to 60 kg / t was used.

- the blowing is stopped and the metal, which has a temperature of 1600 to 1650 ° C, contains, in% by mass: 0.05-0.25 C; 0.01-0.03 V; 0.03-0.06 P; 0.02-0.03 p.

- the metal produced is treated with slag-forming mixtures and cast or used for steel production in an SM furnace instead of the pig iron.

- the slag produced according to this variant contains, in mass%: and has the following mineralogical composition, in mass%: the grains of vanadium spinallide, which have a regular geometric shape, have a size of 40 to d0 microns.

- Vanadium slags, which are produced according to the variants mentioned, are successfully processed into vanadium pentoxide, whereby they ensure high indicators for the application of vanadium to finished products, while the known vanadium slags are significantly more difficult to process.

- pig iron 84 t of pig iron were poured into a converter which, in mass%, contains: 3.8 C; 0.35 Si; 0.35 V; 0.07 Ti; 0.12 Mn; 0.03 Cr; 0.02 P; 0.04 Ni; 0.001 Co.

- the pig iron temperature after pouring into the converter was 1300 ° C.

- the converter was introduced in an amount of 40 kg / t slag-forming mixture (coolant) which, in Maase%, has: heavy hydrocarbons - 6 (2.4 kg / t), magnetic fraction of the vanadium slag - 20 (8 kg / t), Tinder - 74 (29.6 kg / t).

- the flow rate of the oxygen to be inflated from the top was 3 m 3 / t ⁇ min, and the specific area of the liquid metal mirror was 0.3 m 3 / t.

- the metal temperature was 1460 ° C, and the content thereof was in% by mass: 2.6 C; Si traces; 0.012 V; Ti traces; 0.01 Mn; Cr traces; 0.02 P; 0.04 Cu; 0.04 Ni; 0.001 Co.

- the metal produced was poured into a pan and the slag was left entirely in the converter. Pig iron of the same composition and in the same amount was then poured into the converter. The consumption of coolant and oxygen remained the same.

- the metal contained, in% by mass: 2.5 C; 0.018 V; Si traces; Ti traces; 0.01 Mn; Cr traces; 0.02 P; 0.0% Cu; 0.04 Ni; 0.001 Co and had a temperature of 1450 ° C.

- the slag formed which had been stored by two melts, contained, in mass%: vanadium oxide - 16; Silicon oxide - 24; Manganese oxide - 6; chromium oxide - 1; Titanium oxide - 6; Calcium oxide - 0.3; Metallic iron granules - 8; Iron oxide - rest.

- the degree of slagging of vanadium was 95%.

- the degree of separation of the vanadium slag from the metal was 95%.

- the output of vanadium from the pig iron in the slag is 90.2%.

- vanadium pig iron 200 t was poured into a converter, which contains, in% by mass: 4.2 C; 0.21 Si; 0.46 V; 0.18 Ti; 0.22 Mn; 0.08 Cr; 0.06 P; 0.14 Cu; 0.16 Ni; 0.06 Co.

- the temperature of the pig iron was 1280 ° C s.

- slag-forming mixture in an amount of 50 kg / t, containing, in mass%, heavy hydrocarbons - 0.5 (0.25 kg / t), magnetic fraction of the vanadium slag - 5.0 (2.5 kg / t), mill scale - 94.5 (47.25 kg / t).

- the flow rate of the oxygen supplied from above is 2 m 3 / t ⁇ min, and the specific area of the level of the liquid metal is equal to 0.13 m 3 / t.

- the metal temperature was 1400 ° C and the vanadium and carbon content was 0.028 and 2.8%, respectively.

- the metal produced was poured into a pan and the slag was left entirely in the converter for the next melting.

- the slag produced, stored by two smeltings, contains, in mass%: vanadium oxide - 20.4; Silicon oxide - 14.2; Manganese oxide - 10.4; Cromoxide - 2.4; Titanium oxide - a, 6; Calcium oxide - 1.5; Metallic iron granules - 10.2; Iron oxide - rest.

- the degree of slagging of vanadium is 94.3%.

- the degree of separation of the vanadium slag from the metal is 93%, which means that the yield of vanadium from the pig iron in the slag is 87.5%.

- the metal obtained was poured off and the slag was partially left in the converter for the next melting.

- the degree of slagging of vanadium was 95%.

- the degree of slag separation from the metal was 97%.

- the output from the pig iron in the slag was 92%.

- the temperature of the metal was 1410 ° C, and its content of vanadium and carbon was in mass%, 0.03 and 2.6, respectively.

- the metal produced was poured off and the slag was left entirely in the converter for the next smelting.

- the vanadium and carbon in the metal are at a level of 0.03 and 2.6%, respectively.

- the vanadium slag stored from three melts, contained, in mass%: vanadium oxide - 16.6; Silicon oxide - 12; Manganese oxide - 10; chromium oxide - 12; Titanium oxide - 14; Alkali metal oxides - 1.5; Calcium oxide - 0.8; Carbon - 2.0; Granules of metal iron - 20; Iron oxide - rest.

- a converter was poured with 162 t of vanadium pig iron, which contains, in% by mass: 0.52 V; 4.4 C; 0.14 Si; 0.18 Mn; 0.18 Ti; 0.03 Cr; 0.04 P; 0.12 Cu; 0.18 Ni; 0.005 Co.

- the temperature of the Roheiseus in the converter was 1280 ° C.

- the metal Upon completion of the blowing, the metal was 1470 ° C and the vanadium and carbon content in the metal was 0.03 and 2.2%, respectively, after the vanadium application was completed.

- the metal was poured off and the slag was left entirely in the converter, after which the cycle was repeated with the same initial parameters.

- the metal temperature in the second melting was 1480 ° C. with the same vanadium content.

- the carbon content was reduced to 2.1%.

- the slag collected after two smeltings contained, in mass%: vanadium oxide - 25.6; Silicon oxide - 14.1; Manganese oxide - 8.4; Titanium oxide - 8.5; chromium oxide - 1.4; Calcium oxide - 3.0; Alkali metal oxide - 2.1; Carbon 0.5; Granules of metal iron - 8.4; Iron oxide - rest.

- the mineralogical composition of the slag produced is as follows, in% by mass: spinellide - 60; Glass - 4; Pyroxene and Olivine - 36.

- Spinellid's grains were 40 to 60 ⁇ m in size. They form crystals in the form of regular geometric bodies.

- the flow rate of the oxygen blown from above was 2.5 m 3 / t ⁇ min, and the specific area of the bath level was equal to 0.18 m 2 / t.

- the metal contained 0.12% C and 0.01% V at a temperature of 1650 ° C.

- the degree of slagging in this variant was 98%.

- the slag contained, in% by mass: vanadium oxide-28.4; Silica-18.1; Manganese oxide 8.2; Titanium oxide-10.8; Cromoxide-2,3; Calcium oxide-1,4; Granules of metal iron - 3.2; iron oxide - rest.

- the mineralogical composition of the slag remained the same, the grain of spinellide with extremely regular, distinct areas increased to 80 ⁇ m in size. After partially leaving the slag and repeating the operation with the same parameters, the slag content in the subsequent smelting remained practically the same as the former.

- the flow rate of the oxygen supplied from above was 2.5 m 3 / t ⁇ min, and the specific area of the bath level was 0.20 m 2 / t.

- the metal Upon completion of the blowing, the metal contained 0.62% C and 0.04% V at a temperature of 1580 ° C. The degree of slagging of vanadium was 92.4%.

- the bottle contained, in% by mass: vanadium oxide 27.8; Silicon oxide 17.4; Manganese oxide 8.0; Titanium oxide 9.2; chromium oxide 3.1; Calcium oxide 1.6; Granules of metal iron 3.6; Iron oxide residue.

- the mineralogical composition of the slag remained the same, the size of the spiaellide grain of a regular shape was 60-80 ⁇ m.

- the slag contains, in% by mass: 20.2 vanadium oxide; 18.1 calcium oxide; 17.9 silicon oxide; Granules of metal iron - 2.0; Ti, Cr, Fe-oxide - rest.

- vanadium base coats with a basicity of 1.4 is ensured by adding 1.6 t of lime (70% of the total consumption per smelting) together with scrap.

- a slag is obtained which, in% by mass, contains: 18.2 vanadioxide; 30 calcium oxide; 15 silicon oxide; 10 manganese oxide; 2.1 chromium oxide; 9.6 titanium oxide; 2.0 granules of metal iron; . Rest - iron oxide.

- the degree of fouling of vanadium is -92.5% at the end of the process and at a temperature of 1600 ° C.

- the basicity of the slag was 1.2 with the following ratio of the components in the slag, in mass%: 30 calcium oxide; 25 silicon oxide; 17.4 vanadium oxide; 18.4 Mn, Cr and Ti oxides; 2.0 granules of iron; Iron oxide - rest.

- the metal has a temperature of 1620 ° C and contains 0.44% C, 0.04% V, 0.028% P.

- the vanadium slag was, in% by mass: 24.8 vanadium oxide; 14.2 silicon oxide; 3.6 granules of iron; 6.2 calcium oxide; 24.2 iron oxide; the rest is formed by Mn, Cr, Ti oxides.

- the slag contained, in% by mass: 26.8 vanadium oxide; 14.1 silicon oxide; 3.8 granules of iron; 6.4 calcium oxide; 18.6 iron oxide; Mn, Cr, Ti-oxide - rest.

- the degree of slagging of vanadium was 89.5%.

- the present invention can be used in the field of black metallurgy in the processing of titanium magnetite ores by the metallurgical route with the discharge of iron and vanadium.

- the vanadium-containing blast furnace iron produced in this titanium magnetite processing scheme is subjected to oxidative blowing in converters to produce vanadium slag of the required chemical, mineralogical and granulometric compositions.

- the method according to the invention makes it possible to improve the quality of the vanadium slag, which cannot only be used for the production of vanadium pentoxide, but also as an alloy component for the direct alloying of cast iron, steel and alloys with vanadium.

- the process is simple in terms of equipment design and can be successfully used in existing converter halls that process pig iron containing vanadium.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Carbon Steel Or Casting Steel Manufacturing (AREA)

- Soil Conditioners And Soil-Stabilizing Materials (AREA)

Abstract

Description

- Die Erfindung bezieht sich auf das Gebiet "Metallurgie", insbesondere betrifft sie Zusammensetzungen von Vanadinschlacken und Verfahren zu deren Herstellung in Konvertern mit Unter-, Oberwind oder mit kombiniertem Gebläsewind bei Oxydation von Vanadinroheisen.

- Vanadinschlacke, die bei Oxydation vanadinhaltiger Roheisen in Konvertern oder in anderen Aggregaten entsteht, ist ein Ausgangsgut für die Herstellung von Vanadinpentoxid, das vorwiegend für die Gewinnung von Ferrovanadin und anderen an Vanadin reichen Legierungen eingesetzt wird.

- In der letzten Zeit hat sich der Anteil der Vanadinschlacke bedeutend vergrößert, die unmittelbar für die Herstellung von mit Vanadin legierten Metallen wie Gußeisen, Stahl und Legierungen eingeaetzt wird.

- An die chemische und mineralogische Zusammensetzung der Vanadinschlacke werden in Abhängigkeit von deren Zweckbestimmung besondere Anforderungen gestellt. Dabei werden besonders strenge Anforderungen an die Schlacken gestellt, die für die Weiterverarbeitung zu. Vanadinpentoxid angewandt werden, bei der für jede Komponente der Schlacke (abhängig von dem angenommenen Verarbeitungsschema) bestimmte optimale Konzentrationsbereiche bestehen.

- In der UdSSR ist eine Technologie der Herstellung verschiedener Mischungen der Vanadinschlacke in Konvertern mit Unterbind und Sauerstoffblasen, mit Sauerstoffaufblasen und kombiniertem Gebläsewind entwickelt und industriell nutzbargemacht (SU, A, 316727, C21 C 5/28, 1960; SU, A, 531861, C21 C 7/00, 1974; SU, A, 589258, C21 C 5/28, 1973).

-

- Diese Mischung ist jedoch unvollständig. Die Notwendigkeit ihrer Änderung ist unter anderem durch eventuelle Erhöhung der Konzentration an Vanadin-, Kalzium-, Mangan- und anderen Oxyden hervorgerufen. Unter diesen Bedingungen ist es erforderlich, die Zusammensetzung der Vanadinschlacke zwecks Erreichung höherer Kennziffern der Ausbringung des Vanadins zu optimieren.

- Ein pyrometallurgisches Verfahren zur Ausbringung des Vanadins aus den Titanomagnetiterzen, das die Vanadinscnlackenbildung in Konvertern vorsieht, ist auch in China realisiert (Sokolova K.N. Proizvodstvo i potreblenie vanadia za rubezhom. Bulletin des Institutes "Chermetinformatsia", 1981, Heft 10, (894), 3.3-15). Die Vanadinschlacke, die, in Masse-%, 10-15 V205; 35-45 FeO; 8-13,5 TiO2; 7,6-35,4 SiO2; 2,7-5,7 MnO; 0,9-1,5 CaO enthält und aus Roheisen isorten erhaiten ist, die, in Masse-%, 4,5 C; 0,37 V; 0,2 Si; 0,21 Mn; 0,05 P; 0,05 S; 0,12 Ti aufweisen, ist jedoch äußerst arm an Vanadin, und ihre Weiterverarbeitung ist mit einem bedeutenden Verbrauch an Reaktionsteilnehmern verbunden.

- Bekannt ist ein Verfahren zur Herstellung von Vanadinschlacke durch Sauerstoffaufblasen in Rüttelpfannen von Roheisen, die, in Masse-%, 3,95 C; 1,10 V; 0,24 Si; 0,22 Ti; 0,22 Man; 0,08 P; 0,087 S; 0,29 Cr; 0,04 Cu; 0,4 Ni aufweisen. Die erhaltene Vanadinschlacke enthält, in Masse-%:

- Auch diese Zusammensetzung der Schlacke ist jedoch offensichtlich nicht ideal für die Gewinnung von Vanadinpentoxid; die Temperaturbedingungen seiner Herstellung (in einem Bereich von 1180 bis 1270 °C) erlauben es nicht, ausreichend große (über 50 µm) Spinellidkörner in der Schlacke zu bekommen, die sich gut beim oxydierenden Rösten der Schlacke aufschließen.

- Die Hauptkennziffer der Verfahren zum Frischen vanadinhaltiger Roheisen unter Entstehung von Vanadinschlaoke ist der Grad der Ausbringung von Vanadin in die Schlacke, der sicn aus der relativen Menge an Vanadin, das aus dem Roheisen in die Schlacke übergeführt ist, d.h. aus dem Grad der Verschlackung von Vanadin, und der relativen Menge an Vanadin zusammensetzt, das mit der Schlacke gewonnen wird, während die letztere sich vom Metall abscheidet. Der Verschlackungsgrad von Vanadin, wie es die langjährige Praxis zeigt, wird vorwiegend durch die Temperatur von Metall am Ende der Vanadinausbringung bestimmt und beträgt 93,4 bis 93,5 %. Ein erster Wert des Verschlackungsgrades von Vanadin bezieht sich auf den Prozeß, der in Südafrika realisiert wurde (s. Journal of the Iron and Steel Inst., April 1970, 8.340), bei dem die Endtemperatur vom Metall höchstens 1300 °C ( genauer 1270 °C) ausmacht, und ein zweiter Wert betrifft das Frischen, das in Konvertern mit Sauerstoffblasen in der UdSSR realisiert wurde, wo die Metalltemperatur am Ende des Vanadinausbringung 1370 °C erreicht (s. Smirnov L.A. "Metallurgischeskaya pererabotka titanomagnetitovykh rud"; Swerdlovsk, Verlag des Instituts "UralNII-chermet", Band Nr.18, S.58-76).

- Eine weitere Steigerung der Roheisentemperatur beispielsweise auf 1400-1420 °C, führt unter denselben Bedingungen der Prozeßführung zur Verminderung der Verschlackung von Vanadin, da die "restliche" Konzentration an Vanadin im Endmetall schon auf 0,06 bis 0,08 % (durchschnittlich auf 0,07 %) erhöht wird und der Verschlackungsgrad auf 85 % sinkt, das heißt 15 % im Roheisen enthaltenes Vanadin verlorengeht.

- So entsteht das Problem der Erhöhung der Temperatur am Ende der Ausbringung von Vanadin, die ohne Abnahme der Verschlackung von Vanadin erreicht werden muß. Die Lösung dieses Problems ermöglichte es,die Möglichkeiten des Frischens von Roheisen zu verbessern und die Qualität der entstehenden Schlacke zu erhöhen. Die andere Ursache der Verluste an Vanadin bei der Herstellung von Vanadinschlakke entsteht bei der Abscheidung der Vanadinschlacke vom Metall am Ende des Windfrischens von Roheisen in einem Konverter. Diese Verluste hängen unter denselben übrigen Bedingungen von der Zusammensetzung ab und erreichen bestens 5 % in der UdSSR und 8,6 % in Südafrika (Verweise auf die Quellen sind dieselben).

- Auf solche Weise betragen die Gesamtverluste bei dem in der UdSSR eingesetzten Schema, das die Herstellung von Vanadinschlacke in einem Konverter vorsieht, in der besten Variante 12,5 %, in Südafrika machen sie 16 % aus.

- Zur Herabsetzung der Vanadinverluste bei der Abscheidung der Vanadinschlacke vom Metall wird vorgeschlagen, diese im Konverter von vorheriger Schmelzung für die nächste Schmelzung zurückzubehalten (Zeitschrift "Stal", Nr. 7, 1976, Moskau, Smirnov L.A. und andere "Povyshenie effektivnosti peredela vanadysoderzhaschikh chugunov", S.597-601). Auch dieses Verfahren beseitigt jedoch nicht die Vanadinverluste bei Steigerung der Temperatur vom Metall am Ende der Ausbringung von Vanadin auf 1400°C und darüber.

- Der Erfindung liegt die Aufgabe zugrunde, ein Verfahren zur Herstellung von Vanadinschlacke bei der Oxydation vanadinhaltigen Roheisens zu entwickeln, bei dem es möglich ist , die Ausbringung von Vanadin aus Roheisen zu steigern und die Güte der Vanadinschlacke zu erhöhen.

- Diese Aufgabe wird dadurch gelöst, daß eine Vanadinschlacke erzeugt wird, die mineralogische Bestandteile wie Spinellid, Glas, Pyroxene und Olivine enthält, die Vanadin-, Silizium-, ManGan-, Titan-, Eisen-, Grom-, Kalziumoxide und Granalien metallischen Eisens mit in diesem aufgelöstem Kohlenstoff aufweisen, und die, erfindungsgemäß, sich dadurch kennzeichnet, daß sie die folgende chemische Zusammensetzung, in Masse-%:

- Die erfindungsgemäße Mischung von Vanadinschlacke weist folgende Vorteile im Vergleich zu den bekannten auf:

- - eine höhere chemische Beständigkeit gegen die Erhöhung der Temperatur der Ausbringung von Vanadin, die das Erzielen eines hohen Grades der Verschlackung von Vanadin bei t ≥ 1400 °C ermöglicht;

- - optimale Heterogenität der Schlackenschmelze, die Verluste an Vanadin bei der Abscheidung der Schlacke von dem Metall von hochstens 5 % ermöglicht;

- - sie ermöglicht Vanadinverluste bei der Vorbereitung der Schlacke für das Rösten (Zerkleinerung, Sepa- ration) von höchstens 5 %;

- - ein hoher Grad der Ausbringung von Vanadin aus der Schlacke nach dessen oxydierendem Rösten unter Zusatz bei Wasser- und (oder Säureextrahiehrung von "Abbrand")im Prozeß der Herstellung von Vanadinpentoxid;

- - eine effektive Legierung von Metall - Gußeisen, Stahl, Legierungen - durch Vanadin.

-

- Ein Vorteil dieser Mischung der Vanadinschlacke besteht darin, daß eine Vereinigung der Oxide von Alkalimetallen und des Kohlenstoffes zur Verbesserung der Mikrostruktur von Schlacke führt. Dabei vergrößert sich die dur chschnittliche Größe des Spinellidkornes,was die hauptsächliche vahadinhaltige Phase der Vanadinschlacke ist. Ein anderer Effekt der vereinbarten Wirkung dieser Komponenten ist die Erhaltung einer porigen Mikrostruktur von Spinellid. Der letztere Umstand ist sehr wesentlich, da dabei infoige der Vergrößerung der Reaktionsfläche die Zerstörung eines Spinellidkornes bei den Oxydations-Redaktions-Reaktionen erleichtert wird und die Entstehung einer neuen Phase nicht nur an der Peripherie eines Spinellidkornes sondern auch im Porenumfang erfolgt, was letzten Endes die Intensifikation und Zunahme der Vollständigkeit der Ausbringung von Vanadin zu einem Fertigprodukt verursacht.

- Die erfindungsgemäße Vanadinschlacke wird nach einem Verfahren hergestellt, das das Eingießen in einen Konverter von Vanadinschlacke, Zusetzen eisenhaltiger und (oder) Flußmittelkomponenten, Verblasen des Roheisens mit gasförmigem Oxydationsmittel unter Gewinnung von Zwischenprodukt bzw. Stahl und Schlacke vorsieht und sich, erfindungsgemäß, dadurch kennzeichnet, daß man als vanadinhaltiges Ausgangsroheisen Roheisen der folgenden Zusammensetzung, in Masse-%:

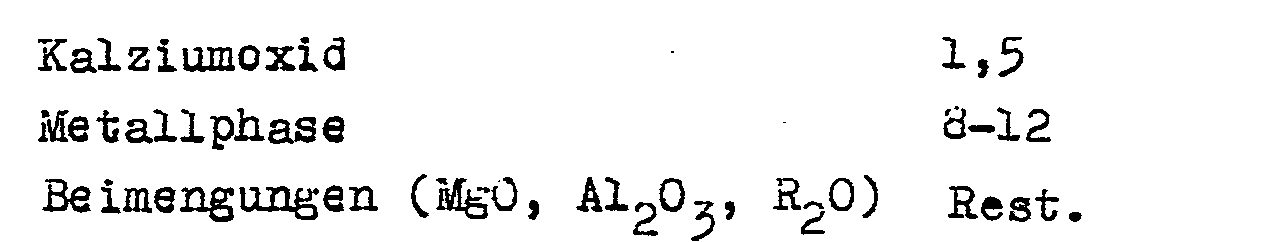

- Zur Erhöhung der Qualität der erhaltenen Schlacke, Verminderung des Verbrauchs an flüssigem Roheisen sowie zur Steigerung der Ausbringung von Vanadin in die Schlacke und Ausbeute an Metall am Ende des Herstellungsprozesses ist es empfehlenswert, vor dem Verblasen auf die Oberfläche von Roheisen schlackenbildendes Gemisch aufzugeben, das die folgende Zusammensetzung, in Masse-%, aufweist:

- Dieses Verfahren gestattet es, Vanadin in die Schlakke zusätzlich einzuführen.

- Außerdem ist es zweckmäßig zur weiteren Verminderung des Verbrauchs an flüssigem Roheisen, Erhöhung der Konzentration von Vanadinoxid in der Schlacke und zur Verbesserung von deren Mikrostruktur vor dem Verblasen in den Konverter Stahlschrott. in einer Menge von 1 bis 10 % der Roheisenmasse und nach Ablauf von 15 bis 25 % der Zeit des Verblasens Zunder in einer Menge von 4 bis 10 % einzuführen.

- Zur Beibenaltung einer Basizität der Vanadinschlacke von 1,0 bis 1,4, die vorwiegend für das Legieren mit Vanadin (direkt von der Schlacke aus) von Gußeisen, Stählen und Legierungen verwendet wird, werden vor dem Roheisenverblasen 60-70 % kalziumhaltige Flußmittel eingeführt.

- Zur Verminderung des Gehaltes an Eisenoxiden in der Vanädinschlacke nach dem Verblasen von Roheisen mit Sauerstoff wird das Zwischenprodukt bzw. der Stahl mit einem inerten Gas durchgeblasen.

- Die genannten und andere Vorteile der Erfindung werden anhand eingehender Beschreibung des Verfahrens näher erläutert.

- Vanadinschlacke der oben genannten Zusammensetzung wird aus Vanadinroheisen durch dessen Oxydation mit gasförmigem Oxydationsmittel hergestellt. Es wurde festgestellt, daß die genannte Zusammensetzung der Schlacke durch chemische Zusammensetzung von Roheisen bestimmt wird das, erfindungsgemäß, wie oben erwähnt die folgende Zusammensetzung, in Masse-%, aufweist::

- Roheisen solcher Zusammensetzung wird in konventionellen Hochöfen erschmolzen, die meistenteils einen geringen Nutzraum (unter 1000 m3) haben, unter Bezugnahme auf jeweils bekannte Besonderheiten des Durchschmelzens von Titanomagnetiten, die durch Bildung <im Ofenherd> von Titanoxykarbonitriden <> hervorgerufen werden.

- Eine. Veränderung der Menge der Bestandteile von Roheisen, die die genannten Grenzen selbst für einen von diesen überschreitet, führt zu unerwünschten Folgen.

- Eine Verringerung der Konzentration von Vanadin im Roheisen unter 0,35 % mindert selbst bei den unteren Grenzen der übrigen Komponenten die Konzentration von Vanadinoxid in der Schlacke unter 16 %,mas deren Weiterverarbeitung zu Vanadinpentoxid erschwert.Eine Vergrößerung der Konzentration von Vanadin im Roheisen über 0,90 % ist jedoch unerwünscht, weil bei dieser Konzentration von Vanadin die entstehende Vanadinschlacke über 30 % Vanadinoxid enthält und dabei sowohl die Vollständigkeit der Verschlackung von Vanadin als auch die VollständigKeit der Abscheidung der Vanadinschlacke vom Metall (infolge von Verdikkung) sich vermindern, was zur Erhöhung der Vanadinverluste führt.

- Die Rolle von in Roheisen aufgelöstem Silizium und Mangan in der vorgeschlagenen Menge besieht darin, daß sie bei der Oxydation samt den Eisenoxiden eine dünnflüssige Silikatkomponente bilden, die für die Formierung und das Wachsen der spinellhaltigen Phase notwendig ist. Dabei ist eine Konzentration von Silizium in Roheisen über 0,35 % dadurch unerwünscht, daß bei der Konzentration von Silizium in Roheisen von über 0,35 % die Konzentration von Vanadinoxiden unter das erforderliche Niveau von 16 % sinkt.

- Ähnliche Ursachen beschränken auch den zulässigen Bereich der Konzentrationen von Mangan in Roheisen.

- Im Roheisen enthaltenes Chrom und Titan gehen vollständig im genannten Bereich der Konzentrationen in das komplexe Spinellid über, indem sie es chemisch beständiger und hochschmelzender machen. Die Erhöhung der chemischen Beständigkeit komplexen Spinellids trägt, ihrerseits, zu vollständigerer Oxydation von Vanadin in Schlacke und zur Verminderung der Verluste bei der Abscheidung der Schlacke vom Metall bei, was die Ausbringung von Vanadin höher macht.

- Die Wirkung von in Roheisen aufgelöstem Kupfer, Nikkel und Kobalt, die die Aktivität von Kohlenstoff steigern, besteht darin, daß sie Erhöhung des Anteils von Sauerstoff bewirken, der für die Oxydation von Eisen und ande-rer schlackenbildender Komponenten, darunter auch von Vanadin, verbraucht wird, und somit indirekt auch zur Erhöhung der Intensität und Vollständigkeit der Oxydation von Vanadin sowie dessen Ausbringung aus Roheisen in die Schlacke beitragen.

- Das Vanadinroheisen der obengenannten Zusammensetzung wird erfindungsgemäß in einen Konverter eingegossen und mit einem gasförmigen Oxydatiorismittel dur chgeblasen (oxydiert), beispielsweise mit Sauerstoff bei einer Durchsatzmenge von 1,5 bis 3,0 m3/t·min, bei einer Temperatur von Roheisen am Anfang des Verblasens von 1180 big 1300 °C und am Ende des Verblasens von 1400 bis 1650 °C, und bei einer spezifischen Fläche des Badspiegels von 0,13 bis 0,30 m2/t.

- Diese Parametergrößen des Verfahrens gewährleisten eine vollständige und intensive Einrührung eisenhaltiger Zusätze (Kütlstoffe) und/oder Flußmittelzusätze, ins Bad zwecks Intensivierung der Vanadinoxydation und Erhaltung einer Vauadinschlacke der erforderlichen chemischen, mineralogischen und granulometrischen Zusammensetzungen, die eine notwendige Sorptionsfähigkeit inbezug auf Vanadinoxide bewirken : eine Beseitigung von "Totzonen" in den unteren und wandnahen Metallschichten; das normale "Einkochen" von Schlacke, das die Verminderung der Konzentration in dieser von Metalleinschlüssen und freien Eisenoxiden sowie die Vergrößerung des Maßes des Spindellidkornes unter Bildung <an dessen Umfang> optimaler Silikathaut <> verursacht. Diese Vorteile erhöhen bedeutend die Wirksamkeit einer Weiterverarbeitung von Schlacke zu Vanadinpentoxid. Es sei betont, daß die erfindungsgemäße Parameterhöhe es ermöglicht, einen Gehaltunterschied an Vanadin zu vermeiden, der von der Badtiefe abhängig ist, was auch zum Übergehen von Vanadin in die Scnlacke beiträgt.

- Dabei ist zu betonen, daß die Hauptrolle bei Sicherung der genannten Effekte die Verbindung der spezifischen Fläche des Badspiegels mit der Intensität der Oxydationsmittelzufuhr spielt. Das Überschreiten selbst von einem der Parameter der genannten Grenzen führt zu unerwünschten Folgeerscheinungen. So bewirkt zum Beispiel die Verminderung spezifischer Fläche des Badspiegels auf unter 0,13 m2/t eine beträchtliche Senkung des Grades der Verschlackung von Vanadin, besonders bei t > 1330 °C, und der Qualität der entstehenden Schlacke (Vergrößerung von Metalleinschlüssen und freien disenoxiden, Verminderung der Korngröße von Spinellid). Eine Vergrößerung derselben auf über 0,30 m2/t aber wirkt sich auch negativ auf die betreffenden Kennzifern aus und führt zu lokalen Abweichengen von dem erforderlichen Gehalt sowohl der Schlacke wie auch des Metalls.

- Die Anfangstemperatur von Roheisen ist ebenfalls von großer Bedeutung für aie Erreichung der gestellten Auf- gabe. Eine Senkung der Temperatur auf unter 1180 °C ruft eine unerwünschte beträchliche Verschlechterung der Güte der Schlacke (Vergrößerung von metallenen Einschlüssen und Eisenoxiden, Verminderung des Maßes des Spinellidkornes) nervor.Eine Temperatursteigerung auf über 1300 °C führt zu einer bedeutenden Intensitätszunahme des Ausbrennens von Kohlenstoff unmittelbar am Anfang des Verblasens, was die Oxydation von Vanadin verlangsamt und dessen Verschlackungsgrad herabsetzt.

- Wichtig ist, daß das erfindungsgemäße Verfahren einen äußerst hohen Verschlackungsgrad von Vanadin (über 90 %) bei Temperaturen (1400-1650 °C), die bedeutend höher als bei den bekannten Verfahren sind,sichert, wo die-Temperatur bei solchem Verschlackungsgrad von Vanadin in der Regel 1350 °C nicht übersteigt. Dabei erfolgt die Verminderung des Verschlackungsgrades von Vanadin auf unter 90% nur bei t > 1480 °C, aber dieser stabilisiert sich auf dem Niveau 85-90 % bei t = 1480-1600 °C, indem er im weiteren von neuem auf dieselben Werte (90 % und darüber) bei t > 1600 °C ansteigt, wo die "restliche" Konzentration von Vanadin im Metall bei C<0,25 % bis auf 0,01 % sinken kann.

- Der Temperaturanstieg des Metalls am Ende der Ausbringung von Vanadin ermöglicht es im Vergleich zu den bekannten Verfahren, nicht nur die Zusammensetzung der entstehenden Schlacke zu verbessern und die Ausbringung von Vanadin bei höheren Endtemperaturen der Vanadinausbringung zu steigern, sondern auch wesentlich (auf 25 bis 30 t/min) die Durchsatzleistung bei der Stahlerzeugung zu erhöhen.

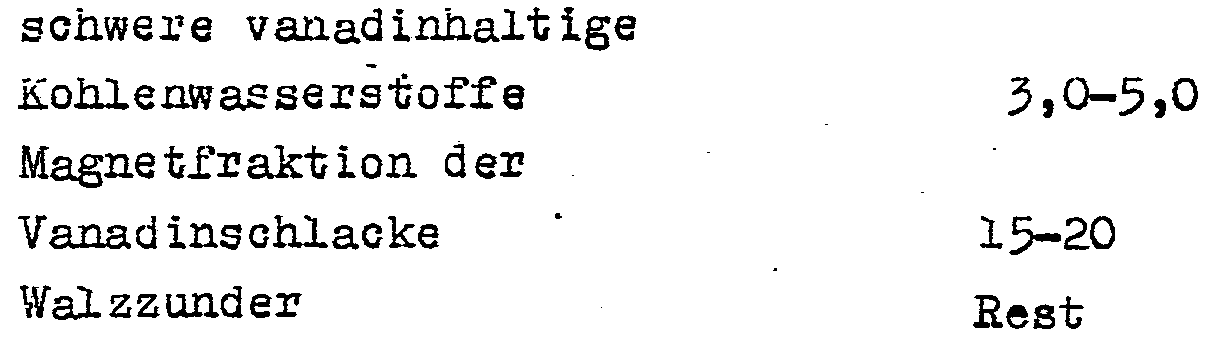

- Höchst zweckmäßig ist bei der Durchführung des Verfahrens die Verwendung eines schlackenbildenden Gemisches, das die Abfälle von vanadinhaltigen Erdölsorten wie Masut, Magnetfraktion von Vanadinschlacke und Walzzunder enthält und die Zusammensetzung wie oben erwähnt aufweist.

- Das Wesen dieses Zusetzens besteht nicht nur in der offensichlichen Vergrößerung der Vanadinmenge in der Schlacke infolge des Überganges aus Kohlenwasserstoffen und der Magnetfraktion der Vanadinschlacke - des Nebenproduktes deren Vorbereitung zum oxydierenden Rösten bei Erzeugung von Vanadinpentoxid, sondern auch darin, daß schwere Kohlenwasserstoffe, beispielsweise Masut, das in das erfindungsgemäße Gemisch eingeführt ist, Teilchen gut schüttbarer Materialien - von Zunder und Magnetfraktion der Vanadinschlacke - bindet, indem es zur Erhaltung einer homogenen Masse beiträgt, deren Teilchen aneinander anhaften, was ihre Austragung beim Verblasen praktisch beseitigt und den effektiven Einsatz gewährleistet. Außerdem entwickeln die im Gemisch enthaltenen Kohlenwasserstoffe, indem sie mit Gebläsesauerstoff sich umsetzen, eine zusätzliche Wärmemenge, indem sie die Metalltemperatur erhöhen und das Durchschmelzen sowie die Wechselwirkung des geschmolzenen Gemisohes mit dem Metall beschleunigen. Dabei wird es möglich, den Verbrauch an Eisenerzstoffen, zum Beispiel an Zunder, zu vergrößern und den Grad des Überganges von Vanadin aus Roheisen in handelsübliche Schlacke zu erhöhen.

- Zur Erhöhung dieser Kennziffern trägt auch die ins Gemisch eingeführte Magnetfraktion der Vanadinschlacke bei, die bei der Vorbereitung (mechanisches Zerkleinern, Mahlen und Magnetscheidung) der Vanadinschlacke für oxydierendes Rösten bei Erzeugung von Pentoxid entsteht. Sie stellt metallische Granalien von 0,1 bis 20 mm Größe dar, auf deren Oberfläche sich schwer trennbare "festgebrannte" Teilchen von Vanadinschlacke befinden. Abhängig von der Größe des Granalulats beträgt der Verschlackungsgrad der Granalien 20 bis 50 %. Die gleichmäßiggemachte chemische Zusammensetzung der Magnetfraktion der Vanadinschlacke ist, in Masse-%, wie folgt: 50 bis 80 Femetall; 2 bis 6 V2O5; 1 bis 3 MnO; 2 bis 8 SiO2; 1 bis 3 Ti02; 5 bis 20 Fe (in Oxyden); 0,03 bis 0,05 P; 0,02 bis 0,03 S; 0,1 bis 2,0 C.

- Die Verwendung der genannten Magnetfraktion schafft auch folgende Vorteile. Infolge einer größeren Dichte (als beim Zunder) trägt sie zu intensiverem Einrühren schlackenbildenden Gemisches ins Metall bei dessen Verblasen bei.

- Das Überschreiten der Grenzen des Gehaltes vom Gemisch an Hauptbestandteilen führt zu unerwünschten Folgen. Beim Gehalt an Kohlenwasserstoffen unter 0,5 % zeigt sich ein geringer "Benetzungseffekt" und bei der Konzentration derselben über 6 % erfolgt eine merkliche Überhitzung der Schlacke, was sich negativ zum Beispiel auf die Standfestigkeit der Auskleidung vom Konverter auswirkt.

- Die Menge an Magnetfraktion in Vanadinschlacke im Gemisch wird durch die Zeit der Auflösung derselben begrenzt. Bei einem Gehalt von über 20 % bleibt sie in der entstehenden Schlacke zurück, wodurch sich ihre Qualität verschlechtert. Bei einem Gehalt von unter 5 % ist ihre Anwesenheit im Gemisch fast unzweckmäßig.

- Zu einer weiteren Erhöhung der Schlackenqualität, ins- besondere zur Abnahme deren Makro- und Mikro Inhomogenität sowie zur Erhöhung der Konzentration von Vanadinoxiden und Herabsetzung des Verbrauchs an flüssigem Roheisen, wird

- vorgeschlagen, zusammen mit dem Eisenerzstoff, beispielsweise Zunder, einen Stahlschrott in einer Menge von 1 bis 4 % zuzugeben, der vor dem Eingießen des Roheisens zugesetzt wird. Dabei wird vor der nächsten Zunderzugabe, die nach Ablauf von 15-25 % der Zeit des Verblasens erfolgt, eine sauere dünne Schlacke gemacht, die den zugesetzten Zunder gut yerschlackt und dessen Entzug vermindert sowie den Mechanismus der Auflösung von Zunder ändert, die vorwiegend durch dessen vorherige Lösung in Silikatvanadinschlacke erfolgt, was insgesamt zur Verminderung der Intensität des Metallversprühens und Geratens von Metalltropfen in die Schlacke führt und die Menge von Metalleinschlüssen vermindert.

- Bei der Anwendung dieses Verfahrens mindert sich aber wesentlich die Makro- und Mikroinhomogenität von Schlacke, was äußerst wichtig für deren weitere Anwendung für die Erzeugung von Vanadinpentoxid ist.

- I. In einen Konverter wird Vanadinroheisen der folgenden Zusammensetzung, in Masse-%, eingegossen: 4,2--4,4 C; 0,10-0,20 Si; 0,40-0,60 V; 0,10-0,20 Ti; 0,10-020 Mn; 0,05-0,15 Cr; 0,03-0,06 P; 0,02-0,043 S; 0,08-0,12 Cu; 0,08-0,12 Ni; 0,001-0,12 Co. Die Menge des eingegossenen Roheisens soll dabei das Erhalten einer spezifischen Flä- che des Badspiegels in einem Bereich von 0,15 bis 0,25 m2/t gewährleisten.

- Die Temperatur von Roheisen nach dem Eingießen in den Konverter beträgt 1270 bis 1280 °C. Für das Schlackenmachen wird ein schlackenbildendes Gemisch, enthaltend, in Masse-%:

- Das erhaltene Metall - Zwischenprodukt - wird in eine Pfanne durch die Ablaßöffnung abgegossen, und die Vanadinschlacke wird im Konverter zurückgelassen.

- Dann wiederholt sich der Zyklus, und nach Beendigung des Sauerstuffaufblasens werden das Metall mit der Schlacke mit Argon oder anderem Inertgas von oben oder von unten während 1,0-2,0 Minuten durchgeblasen. Das Metall enthält nach Beendigung dieses Schmelzens, in Masse-%: 2,0-2,4 C; 0,03-0,04 V; 0,02-0,06 P; 0,02-0,035 S und besitzt eine Temperatur von 1420 bis 1450 °C.

-

- Die Körner vom Vanadinspinellid kristallisieren in Form regelmäßiger geometrischer Körper, ihre Größe beträgt 30 bis 60 µm.

- In demselben Konverter wird Roheisen derselben Zusammensetzung wie in der Variante I beschrieben mit Sauerstoff verblasen. Die Ausgangsparameter waren die gleichen, mit Ausnahme dessen, daß vor dem Eingießen von Roheisen in den Konverter Stahlschrott in einer Menge von 40 bis 50 kg/t Roheisen und nach 20 % (4-5 min) der Zeit des Verblasens Zunder,in einer Menge von 50 bis 60 kg/t eingesetzt wurde. Nach 20-25 min des Sauerstoffblasens, bei dem der Sauerstoff mit einer Durchsatzmenge von 2,2-2,8 m3/t·min von oben durch eine Winddüse zugeführt wird, wird das Verblasen eingestellt, und das Metall, das eine Temperatur von 1600 bis 1650 °C aufweist, enthält, in Masse-%: 0,05-0,25 C; 0,01-0,03 V; 0,03-0,06 P; 0,02-0,03 S.

- Das erzeugte Metall wird nach dem Abgießen mit schlakkenbildenden Gemischen behandelt und vergossen oder zur Stahlerzeugung in einem SM-Ofen anstatt des Roheisens verwendet.

- Die nach dieser Variante hergestellte Schlacke enthält, in Masse-%:

- Zum besseren Verständnis der vorliegenden Erfindung werden nachstehend konkrete Beispiele angeführt, die die Herstellung von Vanadinschlacke verschiedener Zusammensetzungen illustrieren.

- In einen Konverter wurden84 t Roheisen eingegossen, das, in Masse-%, enthält: 3,8 C; 0,35 Si; 0,35 V; 0,07 Ti; 0,12 Mn; 0,03 Cr; 0,02 P; 0,04 Ni; 0,001 Co. Die Roheisentemperatur betrug nach dem Eingießen in den Konverter 1300 °C.

- Dann wurde in den Konverter in einer Menge von 40 kg/t schlackenbildendes Gemisch (Kühlmittel) eingeführt, das, in Maase-%, aufweist: schwere Kohlenwasserstoffe - 6 (2,4 kg/t), Magnetfraktion der Vanadinschlacke - 20(8 kg/t), Zunder - 74 (29,6 kg/t).

- Die Durchsatzmenge des von oben aufzublasenden Sauerstoffs betrug 3 m3/t·min, und die spezifische Fläche des Spiegels flüssigen Metalls machte 0,3 m3/t aus.

- Nach Beendigung des Verblasens war die Metalltemperatur gleich 1460 °C, und der Gehalt desselben an den Bestandteilen betrug, in Masse-%: 2,6 C; Si - Spuren; 0,012 V; Ti - Spuren; 0,01 Mn; Cr - Spuren; 0,02 P; 0,04 Cu; 0,04 Ni; 0,001 Co.

- Das erzeugte Metall wurde in eine Pfanne abgegossen, und die Schlacke wurde völlig im Konverter zurückgelassen. Danach wurde in den Konverter Roheisen derselben Zusammensetzung und in derselben Menge eingegossen. Der Verbrauch an Kühlmittel und Sauerstoff blieb derselbe.

- Nach der Beendigung des Verblasens enthielt das Metall, in Masse-%: 2,5 C; 0,018 V; Si - Spuren; Ti - Spuren; 0,01 Mn; Cr - Spuren; 0,02 P; 0,0% Cu; 0,04 Ni; 0,001 Co und hatte eine Temperatur von 1450 °C.

- Die gebildete Schlacke, die von zwei Schmelzungen gespeichert worden war, enthielt, in Masse-%: Vanadinoxid -- 16; Siliziumoxid - 24; Manganoxid - 6;Chromoxid - 1; Titanoxid - 6; Kalziumoxid - 0,3; Granalien von metallenem Eisen - 8; Eisenoxid - Rest.

- Deren mineralogische Zusammensetzung war wie folgt, in Masse-%: Spinellid - 40; Glas - 2: Pyroxene und Olivine -- 58. Die Korngröße des Vanadinspinellids betrug vorwiegend 25 bis 35 µm, wobei die Körner eine regelmäßige geometrische Form hatten.

- Der Verschlackungsgrad von Vanadin betrug 95 %.

- Der Abscheidungsgrad der Vanadinschlacke vom Metall betrug 95 %. Die Ausbringung von Vanadin aus dem Roheisen in die Schlacke beträgt 90,2 %.

- In einen Konverter wurden200 t Vanadinroheisen eingegossen, das enthält, in Masse-%: 4,2 C; 0,21 Si; 0,46 V; 0,18 Ti; 0,22 Mn; 0,08 Cr; 0,06 P; 0,14 Cu; 0,16 Ni; 0,06 Co. Die Temperatur des Roheisensbetrug 1280 °C.

- Dann wurde in den Konverter schlackenbildendes Gemisch in einer Menge von 50 kg/t, enthaltend, in Masse-%, schwere Kohlenwasserstoffe - 0,5 (0,25 kg/t), Magnetfraktion der Vanadinschlacke - 5,0 (2,5 kg/t), Walzzunder -- 94,5 (47,25 kg/t), eingesetzt.

- Die Durchsatzmenge des von oben zugeführten Sauerstoffes beträgt 2 m3/t·min, und die spezifische Fläche des Spiegels flüssigen Metalls ist gleich 0,13 m3/t.

- Nach der Beendigung des Verblasens beträgt die Metalltemperatur 1400 °C und der Gehalt an Vanadin und Kohlenstoff - 0,028 bzw. 2,8 %.

- Das hergestellte Metall wurde in eine Pfanne abgegossen und die Schlacke für die nachste Schmelzung ganz im Konverter zurückgelassen.

- Bei einer anderen Schmelzung, cie mit denselben Ausgangs-Parametern durchgeführt wurde, wurde Metall mit einer Temperatur von 1410 °C und einem Gehalt an Vanadin und Kohlenstoff von 0,026 bzw. 2,7% erhalten.

- Die erzeugte Schlacke, gespeichert von zwei Schmelzungen, enthält, in Masse-%: Vanadinoxid - 20,4; Siliziumoxid--14,2; Manganoxid - 10,4; Cromoxid - 2,4; Titanoxid - a,6; Kalziumoxid - 1,5; Granalien von metallenem Eisen - 10,2; Eisenoxid - Rest.

- Ihre mineralogische Zusammensetzung ist wie folgt,in Masse-%: Spinellid - 55; Glas - 5; Olivine und Pyroxene -- 40. Die Korngröße von Vanadinspinellid - 30 bis 40 µm. Die Körner sind gut kristallisiert und haben eine regeimäßige geometrische Form.

- Der Verschlackungsgrad von Vanadin beträgt 94,3 %.

- Der Abscheidungsgrad der Vanadinschlacke von dem Metall beträgt 93 %.Somit beträgt die Ausbringung von Vanadin aus dem Roheisen in die Schlacke 87,5 %.

- In einen Konverter wurden22 t Vanadinroheisen eingegossen, das enthält, in Masse-%: 4,8 C; 0,90 V; 0,05 Si; 0,15 Mn; 0,18 Ti; 0,42 Or; 0,10 P; 0.32 Cu; 0,32 Ni; 0,12 Co, die Temperatur des Roheisens nach dem Eingießen in den Konverter betrug 1180 °C. Vor dem Eingießen von Roheisen wurde in den Konverter vanadinhaltiges Agglomerat in einer Menge von 106 kg/t eingesetzt. Die spezifische Fläche des Badspiegels betrug 0,24 m2/t. Die Durchsatzmenge des durch Düsen "Rohr in Rohr" von unten zugeführten Sauerstoffes betrug 2,5 m3/t·min. Der Verbrauch an Naturgas für den Düsenschutz betrug 10 % des Sauerstoffverbrauches im Laufe des ganzen Verblasens. Nach Beendigung des Verblasens betrugen die Metalltemperatur 1420 °C und der Gehalt des Metalls an Vanadin und Kohlenstoff, in Masse-%, 0,05 bzw.2,b.

- Das erhaltene Metall wurde abgegossen, und die Schlakke wurde teilweise im Konverter für die nächste Schmelzung zurückgelassen.

- Bei anderem Schmelzen, das unter denselben Ausgangsparametern geführt worden war, wurde Metall mit einer Temperatur von 1430 °C und demselben Gehalt an Vanadin und Kohlenstoff erhalten.

- Die gebildete Schlacke, gespeichert von denbeiden Scnmelzungen (von der einen nur teilweise), enthielt, in Masse-%: Vanadinoxid - 30; Siliziumoxid - 10; Manganoxid -- 6,4; Titanoxid - 7,4;Chromoxid - 12; Kalziumoxid - 2,1; Granalien von Metalleisen - 6,2; Alkalimetalloxid - 9,0; Kohlenstoff - 0,1; Eisenoxid -Rest.

- Sie hatte die folgende mineralogische Zusammensetzung, in Masse-%: Spinellid - 70; Glas - 10; Pyroxene und Olivine - 20. Die Körner von Vanadinspinellid hatten vorwiegend eine Größe von 30 bis 50 µm und eine regelmäßige geometrische Form.

- Der Verschlackungsgrad von Vanadin betrug 95 %. Der Grad der Abscheidung der Schlacke vom Metall machte 97 % aus. Die Ausbringung aus dem Roheisen in die Schlacke betrug also 92 %.

- In einen Konverter wurden22 t Vanadineisen eingegossen, das die folgende Zusammensetzung, in Masse-%, hatte: 4,4 C; 0,52 V; 0,08 Si; 0,27 Mn; 0,32 Ti; 0,42 Cr; 0,06 P; 0,07 Cu; 0,21 Ni; 0,06 Co, die Temperatur des Roheisensbetrug 1240 °C.

- Vor dem Eingießen vom Roheisen wurde in den Konverter vanadinhaltiges Agglomerat in einer Menge von 92 kg/t eingesetzt. Die spezifische Fläche des Badspiegels war gleich 0,24 m2/t. Die Durchsatzmenge der von unten zugeführten Luft (umgerechnet auf Sauerstoff) betrug 3 m3/t·iain.

- Nach der Beendigung des Verblasens betrug die Temperatur vom Metall 1410 °C, und dessen Gehalt an Vanadin und Kohlenstoff betrug, in Masse-%, 0,03 bzw. 2,6.

- Das hergestellte Metall wurde abgegossen, und die Schlacke wurde völlig im Konverter für die nächste Schmelzung zurückgelassen.

- Bei . zwei nachfolgenden Schmelzungen, die unter Speicherung von Schlacke bei denselben Parametern durchgeführt wurden, liegt der Genalt an Vanadin und Kohlenstoff im Metall auf einem Niveau von 0,03 bzw. 2,6 %.

- Die Vanadinschlacke, gespeichert von drei Schmelzungen, enthielt, in Masse-%: Vanadinoxid - 16,6; Siliziumoxid - 12; Manganoxid - 10;Chromoxid - 12; Titanoxid - 14; Alkalimetalloxide - 1,5; Kalziumoxid - 0,8; Kohlenstoff -- 2,0; Granalien von Metalleisen - 20; Eisenoxid - Rest.

- Ihre mineralogische Zusammensetzung war die folgende, in Masse-%: Spinellid - 70; Glas - 8;.Olivine und Pyroxene - 22. Die Körner von Spinellid wiesen eine Größe von 25 bis 45 µm und regelmäßige geometrische Form auf. Der Verscnlackungsgrad von Vanadin betrug 93,2 %. Die Ausbringung von Vanadin in die Schlacke - 89,5 %.

- In einen Konverter wurden162 t Vanadinroheisen eingegossen, das enthält, in Masse-%: 0,52 V; 4,4 C; 0,14 Si; 0,18 Mn; 0,18 Ti; 0,03 Cr; 0,04 P; 0,12 Cu; 0,18 Ni; 0,005 Co. Die Temperatur des Roheiseus im Konverter betrug 1280 °C.

- Auf die Oberfläche vom. Roheisen wurde schlackenbildendes Gemisch der folgenden Zusammensetzung, in Masse-%, aufgegeben: schwere Kohlenwasserstoffe - 4,2; Magnetfraktion der Vanadinschlacke - 15; Zunder - Rest. Der Verbrauch an Gemisch betrug 62 kg/t. Die Durchsatzmenge von Sauerstoff, der auf die Oberfläche vom Metall von oben durch eine wassergekühlte Düse aufgeblasen wurde, betrug 1,5 m3/t. Die spezifische Fläche des Badspiegels machte 0,18 m2/t aus.

- Nach der Beendigung des Verblasens hatte das Metall eine Temperatur von 1470 °C, und der Genalt an Vanadin und Kohlenstoff im Metall machte nach Beendigung des Vanadinausbringens 0,03 bzw. 2,2 % aus.

- Das Metall wurde abgegossen, und die Schlacke wurde völlig im Konverter zurückgelassen, danach wurde der Zyklus von neuem mit den selben Anfangsparametern wiederholt. Die Metalltemperatur betrug bei der zweiten Schmelzung 1480 °C unter demselben Gehalt an Vanadin. Der Kohlenstoffgehalt wurde auf 2,1 % herabgesetzt.

- Die nach zwei Schmelzungen gesammelte Schlacke enthielt, in Masse-%: Vanadinoxid - 25,6; Siliziumoxid - 14,1; Manganoxid - 8,4; Titanoxid - 8,5;Chromoxid - 1,4; Kalziumoxid - 3,0; Alkalimetalloxid - 2,1 ; Kohlenstoff 0,5; Granalien von Metalleisen - 8,4; Eisenoxid - Rest.

- Die mineralogische Zusafumensetzung der hergestellten Schlacke ist wie folgt, in Masse-%: Spinellid - 60; Glas -- 4; Pyroxene und Olivine - 36. Die Körner von Spinellid hatten eine Größe von 40 bis 60 µm. Sie bilden Kristalle in Form regelmäßiger geometrischer Körper.

- In einen Konverter wurden 162 t Roheisen derselben Zusammensetzung wie im Beispiel 5 eingegossen. Die Temperaturdes Roheisensbetrug 1275 °C. Vorher wurde in den Konverter 6,5 t (4 %) Stahlschrott eingeführt.

- Die Durchsatzmenge des von oben aufgeblasenen Sauerstoffes betrug 2,5 m3/t·min, und die spezifische Fläche des Badspiegels war gleich 0,18 m2/t.

- Nach 6 Minuten (25 % der Zeit des Verblasens) wurde auf die Oberfläche vom Metall 7,2 t (4,5 %) Zunder aufgegeben, und das Verblasen wurde mit derselben Intensität fortgesetzt.

- Am Ende des Verblasens enthielt das Metall 0,12 % C und 0,01 % V bei einer Temperatur von 1650 °C. Der Verschlackungsgrad belief sich bei dieser Variante auf 98 %. Die Schlacke entmielt, in Masse-%: Vanadinoxid-28,4; Siliziumoxid-18,1; Manganoxid-8,2; Titanoxid-10,8; Cromoxid-2,3; Kalziumoxid-1,4; Granalien von Metalleisen - 3,2; Eisenoxid - Rest. Die mineralogische Zusammensetzung der Scnlacke blieb dieselbe, das Korn von Spinellid mit äußerst regelmäßigen, deutlich ausgeprägten Flächen stieg auf 80 µm-Größe an. Nach dem teilweisen Zurücklassen von Schlacke und der wiederhohlten Operation mit denselben Parametern blieb der Gehalt der Schlacke bei der nachfolgenden Schmelzung praktisch gleich dem ersteren.

- In einen Konverter wurden162 t Roheisen derselben Zusammensetzung wie in Beispielen 5 und 6 eingegossen. Die Roheisentemperatur betrug 1275 °C. Vorher wurde in den Konverter ein Zusatz aus 1,6 t (1 %) Stahlschrott eingeführt.

- Die Durchsatzmenge des von oben zugeführten Sauerstoffes betrug 2,5 m3/t·min, und die spezifische Fläche des Badspiegels war gleich 0,20 m2/t.

- Nach 3 Minuten (15 % der Zeit des Verblasens) wurde 9,6 t Zunder (6 %) zugesetzt, und das Verblasen wurde fortgesetzt.

- Nach Beendigung des Verblasens enthielt das Metall 0,62 % C und 0,04 % V bei einer Temperatur von 1580 °C. Der Verschlackungsgrad von Vanadin betrug 92,4 %. Die Schlakke enthielt, in Masse-%: Vanadinoxid 27,8; Siliziumoxid 17,4; Manganoxid 8,0; Titanoxid 9,2;Chromoxid 3,1; Kalziumoxid 1,6; Granalien von Metalleisen 3,6; Eisenoxid-Rest.

- Die mineralogische Zusammensetzung der Schlacke blieb dieselbe, die Größe vom Spiaellidkorn einer regelmäßigen Form betrug 60 - 80 µm.

- Nach zwei Zyklen der Schlackenspeicherung veränderten sich die Kennziffern für die Qualität von Scnlacke nicht.

- In einen Konverter wurden160 t Vanadinroheisen vorheriger Zusammensetzung und mit derselben Temperatur wie im Beispiel 7 eingegossen. Vorher wurden20 t Stahlschrott und 1,4 t (60 % der Gesamtmenge für eine Schmelzung) Kalk, der für die Schmelzung verbraucht wird, eingesetzt. Das Verblasen wurde mit einer Durcnsatzmenge von 3,0 m3/t min und bei einer spezifischen Fläche des Badspiegels von 0,20 m3/t durchgeführt. Nach Beendigung des Verblasens bei t=1620 °C enthält das Metall 0,28 % C, 0,04 V und 0,026 % P. Die Schlacke enthält, in Masse-%: 20,2 Vanadinoxid; 18,1 Kalziumoxid; 17,9 Siliziumoxid; Granalien von Metalleisen - 2,0; Ti, Cr, Fe-oxide - Rest. Die Basizität von Schlacke - 1,0. Der Verschlackungsgrad von Vanadin - 92,5 %. Schlacke wird teilweise für die nächste Schmelzung zurückgelassen.

- Bei denselben Parametern wie in den Beispielen '7und d beschrieben wird die Herstellung von Vanadinsohlacke mit einer Basizität von 1,4 gesichert, indem man zusammen mit Schrott noch 1,6 t Kalk (70 % des Gesamtverbrauchs pro Schmelzung) zusetzt. Man erhält eine Schlacke, die, in Masse-%, enthält: 18,2 Vanadioxid; 30 Kalziumoxid; 15 Siliziumoxid; 10 Manganoxid; 2,1 Cromoxid; 9,6 Titanoxid; 2,0 Granalien von Metalleisen; . Rest - Eisenoxid. Der Verschlaokungsgrad von Vanadin beträgt am Ende des Vorganges und bei einer Temperatur von 1600 °C -92,5%.

- In einem Konverter wurden20 t Roheisen der Zusammensetzung wie im Beispiel 7 mit Sauerstoff von oben bei einer Durchsatzmenge von 1 m3/t min und von unten (2 m3/t min) durch Düsen "Rohr in Rohr" bei einer spezifischen Fläche des Badspiegels 0,3 m3/t verblasen. Vor dem Eingießen von Roheisen wurde in den Konverter Schrott (10 % der Roh- eisenmasse) und Kalkstein (65 % der Gesamtmenge für eine Schmelzung) eingesetzt.

- Nach Beendigung des Verblasens betrug die Basizität der Scnlacke 1,2 unter folgendem Verhältnis der Komponenten in der Schlacke, in Masse-%: 30 Kalziumoxid; 25 Siliziumoxid; 17,4 Vanadinoxid; 18,4 Mn, Cr- und Ti-oxide; 2,0 Granalien von Eisen; Eisenoxid - Rest.

- Das Metall weist eine Temperatur von 1620 °C auf und enthält 0,44 % C, 0,04 % V, 0,028 % P.

- In einen Konverter wurden20 t Roheisen derselben Zusammensetzung und Temperatur wie im Beispiel 7 angeführt eingegossen. Das Verblasen wurde mit einer Durchsatzmenge von 3 m3/t·min bei spezifischer Fläche des Badspiegels von '0,3 m2/t durchgeführt.

- Beim Erreichen von 0,3% C bei t=1600 °C im Metall wurde das Verblasen beendet und danach wurde das Metall mit Argonbodenwind mit einer Durchsatzmenge von 0,2 m2/t·min innerhalb von 2 min durchgeblasen. Der Vanadingehalt im Metall betrug nach Beendigung des Verblasens mit Sauerstoff 0,04 %, nacn dem Verblasen des Metalls mit Argon bei C=0,25 % stieg der Vanadingehalt im Metall auf 0,05 % an.

- Die Vanadinschlacke betrug vor dem Verblasen mit Argon, in Masse-%: 24,8 Vanadinoxid; 14,2 Siliziumoxid; 3,6 Granalien von Eisen; 6,2 Kalziumoxid; 24,2 Eisenoxid; den Rest bilden Mn, Cr, Ti-oxide.

- Nach dem Verblasen mit Argon enthielt die Schlacke, in Masse-%: 26,8 Vanadinoxid; 14,1 Siliziumoxid; 3,8 Granalien von Eisen; 6,4 Kalziumoxid; 18,6 Eisenoxid; Mn, Cr, Ti-oxide - Rest . Der Verschlackungsgrad von Vanadin betrug 89,5 %.

- Die vorliegende Erfindung kann im Gebiet der Schwarzmetallurgie bei der Verarbeitung von Titanomagnetiterzen auf metallurgischem Wege unter Ausbringen von Eisen und Vanadin verwendet werden.