-

Diese

Erfindung betrifft einen neuen Katalysator, der für die Oxychlorierung

von Kohlenwasserstoffen geeignet ist. Sie betrifft insbesondere

einen Katalysator für

die Oxychlorierung von Ethylen zu 1,2-Dichlorethan (EDC).

-

Die

Dampfphasen-Oxychlorierung von Ethylen zu EDC unter Verwendung eines

Festbettreaktors, der einen getragenen Katalysator, gewöhnlich einen

getragenen Kupferkatalysator, enthält, wird kommerziell breit angewendet;

beispielsweise als Teil des Verfahrens zur Herstellung von Vinylchloridmonomer

(VCM). Die Industrie sucht fortwährend

nach Verbesserungen des Verfahrens und zahlreiche Arbeiten über die

Wirkungen, die die verschiedenen Katalysatoren auf die Verfahren

ausüben,

wurden mitgeteilt. Somit wurde sowohl die Zusammensetzung als auch

die körperliche

Form des Katalysators untersucht. Die vorliegende Erfindung ist insbesondere

auf die körperliche

Gestalt des Katalysators gerichtet.

-

In

den letzten Jahren wurde über

Verbesserungen in der katalytischen Leistung, die durch eine geeignete

Modifizierung der Form und/oder Größe von Katalysatoren in Pelletform

erhalten wurden, berichtet. Solche Eigenschaften beeinflussen einige

der wichtigsten Eigenschaften des katalytischen Betts in Festbettreaktoren,

wie i) den Widerstand des Reaktantenstroms (Druckabfall), welcher

den maximal möglichen

Fluss durch den Reaktor bestimmt, ii) die Wirksamkeit des Wärmetauschs,

der die Abführung

von Wärme

aus der stark exothermen Oxychlorierungsreaktion erlaubt, und iii)

die Wirksamkeit des Pellets insofern, als sie die Diffusion von

Reaktanten und Reaktionsprodukte innerhalb der Pellets betrifft.

-

Ein

geringer Druckabfall kann den Fluss durch das katalytische Bett

und deshalb die Produktivität

der industriellen Reaktoren erhöhen.

Da andererseits ein Grund für

das Ersetzen der Katalysatoren in Industriereaktoren die Erhöhung des

Druckabfalls mit der Katalysatoreinsatzdauer ist, erlaubt ein anfänglicher

niedriger Druckabfall einen größeren Druckabfallbereich

und folglich eine längere

Verwendung der Katalysatoren, bevor sie ersetzt werden müssen. Ausgehend

von gewöhnlichen

kugel- oder zylinderförmigen

Katalysatoren wurde ein niedrigerer Druckabfall über das katalytische Bett durch

Entwickeln von Katalysatoren erreicht, die auf säulenförmigen hohlen Pellets mit kreisförmigen oder

kleeblattförmigen

Querschnitten basieren, welche katalytische Betten mit höherem Leerraumanteil

ergeben.

-

Katalysatoren

dieses Typs zur Verwendung in Oxychlorierungsreaktionen wurden beispielsweise

in den nachstehenden Patentbeschreibungen beschrieben. US-A-4366093 beschreibt

einen Hohlzylinderkatalysator mit einem Außendurchmesser De im

Bereich von 3–6

mm, einem Innendurchmesser Di ≥ 1 mm, einer Wanddicke

von maximal 1,5 mm und einer Länge

L im Bereich von 3–6

mm.

-

US-A-4382021

und EP-A-054674 berichten von einem Hohlzylinderkatalysator mit

den Abmessungen De = 5–12 mm, Di =

3–8 mm

und L = 3–12

mm.

-

US-A-4740644

beansprucht ein neues Verfahren zum Herstellen von Hohlzylinderkatalysatoren

und gibt beispielhaft Katalysatoren mit De =

5 mm, Di = 1,8 mm und L = 5 mm an.

-

In

US-A-5166120 wird ein Katalysator, hergestellt über Extrusion und geformt als

ein Hohlzylinder mit De = 4–6 mm, Di = 1–2

mm und L = 1,7–3,75

De, beschrieben.

-

WO

96/40431 beschreibt einen Katalysator zur Ethylenoxychlorierung,

welcher als ein Hohlzylinder mit inneren Stützflügeln geformt ist, mit De ≥ 6,5

mm, Wanddicke im Bereich von 0,1–0,3, De und

L = 0,5–5,0

De.

-

Hohlzylinderpellets

haben ein höheres

S/V (geometrische Oberfläche-zu-Volumen-Verhältnis) als

Kugeln und Festzylinder, und dies, zusammen mit einem höheren katalytischen

Bettleerraum, ergibt einen wirksameren Wärmetausch. Somit werden bessere

Temperatursteuerung über

das katalytische Bett und verminderte Hot-Spot- Temperaturen erzielt: Auf diese Weise

wird eine längere

Katalysatorlebensdauer erreicht und die Reaktion ergibt verminderte

Bildung von chlorierten Nebenprodukten und Verbrennungsprodukten.

-

Ein

weiterer Vorteil von Hohlzylinderpellets aufgrund der höheren geometrischen

Oberfläche,

kombiniert mit einer niedrigeren Wanddicke der Pellets, ist die

höhere

Wirksamkeit der Pellets, weil die Reaktion nur in einer dünnen Außenschicht

stattfindet. Darüber

hinaus wird die Bildung von kohlenstoffartigen Abscheidungen innerhalb

des Kerns der Pelletwand, was Pelletbruch und ansteigenden Druckabfall

während

des industriellen Einsatzes verursacht, vermindert. Folglich kann

eine weitere Erhöhung

der Produktivität

und Katalysatorlebensdauer erzielt werden.

-

Trotz

der vorstehend beschriebenen Vorteile muss ein Hohlpellet sorgfältig entwikkelt

werden, da andererseits verschiedene Nachteile deutlich werden.

Wenn beispielsweise das Di/De-Verhältnis eines

Hohlzylinders größer als

ein bestimmter Wert ist, wird das Pellet zu brüchig, ohne weiteren Vorteil

bezüglich

der Wirksamkeit. Darüber

hinaus sinkt die scheinbare Schüttdichte

des Katalysators, was einen niedrigeren Umsatz pro Volumeneinheit

des Katalysatorbetts, aufgrund des niedrigeren gesamten aktiven

Phasengehalts, ergibt. Dieser letzte Effekt kann auch die Katalysatorlebensdauer

beeinflussen, weil der Katalysator in der Regel aktive Phasenverbindungen

in der Reaktionsumgebung verliert. Eine Lösung für dieses Problem ist die Erhöhung der

aktiven Phasenkonzentration von frischem Katalysator, auch weil

ein Überschuss

an aktiven Phasenverbindungen, selbst wenn er nicht direkt zur Katalysatoraktivität beiträgt, als

Reservoir für

das Pellet unter Erhöhung

der Katalysatorlebensdauer wirken kann. Jedoch kann die Cu-Konzentration

nicht über

ein bestimmtes Maß erhöht werden,

weil der anschließende

Verlust an Katalysatoroberfläche

einen Verlust an Aktivität

verursacht.

-

Den

vorstehend beschriebenen Problemen kann man auch begegnen, wenn

ein günstigerer

Druckabfall von als Hohlzylinder geformtem Katalysator durch Erhöhen von

De oder L mit einem konstanten Di/De-Verhältnis verfolgt

wird. Ein weiterer Nachteil diese Ansatzes ist, dass eine zu starke

Erhöhung

von De oder L eine inhomogene Beschickung

des Katalysators im Reaktor verursachen kann.

-

Die

vorstehenden Anmerkungen machen deutlich, dass man bezüglich der

Oxykatalysatoren in Pelletform berücksichtigen muss, dass jede

Veränderung,

die etwas Verbesserung in der katalytischen Leistung ergeben kann,

auch unerwünschte

nachteilige Wirkungen verursachen kann, insbesondere, wenn die Veränderungen

nicht sorgfältig

durch die gleichzeitige Modifizierung anderer Eigenschaften ausgeglichen

werden. Um einen ausgezeichneten Oxykatalysator zu erhalten, ist

es somit nicht ausreichend, eine einzige Eigenschaft zu optimieren,

alle Eigenschaften im Ganzen, die für die verschiedenen Wirkungen

verantwortlich sind, müssen

sorgfältig

ausgeglichen werden.

-

Erste

Aufgabe der vorliegenden Erfindung ist die Bereitstellung eines

Katalysators zur wirksamen Verwendung in Oxychlorierungsreaktionen.

Eine weitere Aufgabe der Erfindung besteht darin, einen Katalysator bereitzustellen,

der den vorstehend beschriebenen Erfordernissen eines geringeren

Druckabfalls im katalytischen Bett, besseren Wärmetauschs und guter Wirksamkeit,

ohne die vorstehend angeführten

Nachteile, genügt.

-

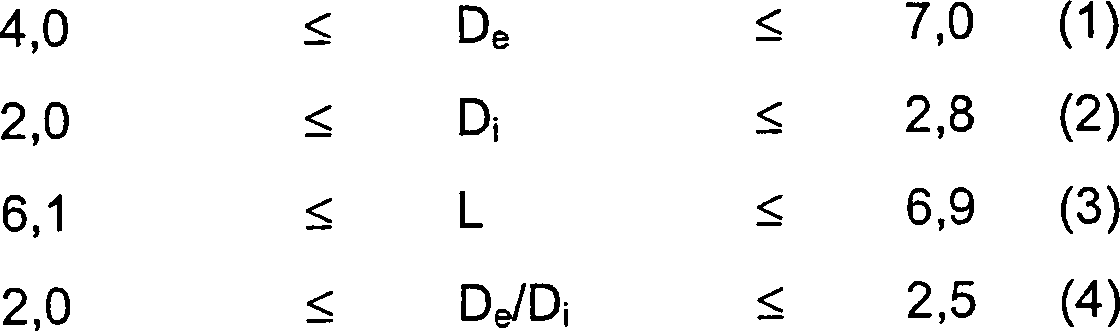

Gemäß der Erfindung

wird ein Katalysator bereitgestellt, umfassend einen Träger und

ein katalytisch aktives Material, welches darauf getragenes Kupfer

umfasst, wobei das Kupfer in einer Menge von 1–12 Gewichtsprozent hinsichtlich

des trockenen Katalysators vorhanden ist, wobei der Katalysator

in Form eines Hohlzylinders mit den folgenden Abmessungen vorliegt:

wobei D

e der

Außendurchmesser

(mm) ist, D

i der Innendurchmesser (mm) ist

bzw. L die Länge

(mm) des Hohlzylinders bedeutet.

-

Die

Erfindung stellt auch die Verwendung eines solchen Katalysators

bei der Oxychlorierung von Kohlenwasserstoffen, insbesondere der

Dampfphasenoxychlorierung von Ethylen zu EDC, bereit.

-

In

der bevorzugten Form des erfindungsgemäßen Katalysators haben die

Hohlzylinderpellets die Abmessungen De =

4,5 bis 5,5 mm, Di = 2,0 bis 2,6 mm und

L = 6,2 bis 6,6 mm und De/Di liegt

im Bereich 2,1 bis 2,3. Die erfindungsgemäßen Katalysatoren sind besonders

wirksam, wenn sie in Röhrenreaktoren

mit Durchmessern im Bereich von 25 bis 50 mm verwendet werden.

-

Das

Trägermaterial

des erfindungsgemäßen Katalysators

kann jedes der zum Herstellen von auf Kupfer getragenen Katalysatoren

bekannten Materialien sein. Beispiele schließen Siliziumdioxid, Bimsstein,

Diatomeenerde, Aluminiumoxid und andere Aluminiumhydroxoverbindungen,

wie Boehmit und Bayerit, ein. Die bevorzugten Trägermaterialien sind γ-Aluminiumoxid

und Boehmit, wobei das Letztere normalerweise vorheizbehandelt wird,

um es zu Aluminiumoxid umzuwandeln. Das Trägermaterial hat geeigneterweise

eine Oberfläche

(BET) von 50–350

m2/g.

-

Das

katalytisch aktive Material, das auf dem Träger getragen wird, enthält Kupfer

in einer Menge von 1–12

Gewichtsprozent, bezogen auf das Gewicht des trockenen Katalysators.

Das Kupfer wird normalerweise auf den Träger in Form eines Salzes, insbesondere

eines Halogenids und vorzugsweise als Kupferchlorid, abgeschieden.

-

Das

Kupfer kann in Kombination mit anderen Metallionen verwendet werden,

um beim Beibehalten der gewünschten

Selektivität

und Umsatzleistung zu unterstützen.

Solche anderen Metalle schließen

beispielsweise Alkalimetalle (wie Li, Na, K, Ru, Cs), Erdalkalimetalle

(wie Mg, Ca, Ba), Metalle der Gruppe IIB (wie Zn und Cd) und Lanthanide

(wie La, Ce usw.) oder eine geeignete Kombination derselben ein.

Diese zusätzlichen

Metallionen können

als Salze oder Oxide zugesetzt werden, wobei die gesamte Menge an

Zusätzen

geeigneterweise im Bereich von 0–10 Gewichtsprozent liegt.

Sie können

zusammen mit dem Kupfer oder alternativ einer oder mehrere von ihnen

(auch alle), nach oder auch vor dem Kupfer zugesetzt werden. Im

letzten Fall kann deren Zugabe eine zwischenzeitliche Wärmebehandlung

folgen. Bevorzugte Alkalimetalle sind Li und K, und sie werden vorzugsweise

als Chloride zugesetzt, wobei jedes von ihnen im Bereich von 0–6 Gewichtsprozent liegt.

Das bevorzugte Erdalkalimetall ist Mg, zugesetzt im Bereich von

0–6 Gewichtsprozent.

Bevorzugte Lanthanide sind La und Ce, wobei jedes davon im Bereich

von 0–6

Gewichtsprozent zugesetzt wird.

-

Die

Zugabe der katalytisch aktiven Komponenten kann durch Verfahren,

die dem Fachmann der Katalysatorherstellung gut bekannt sind, ausgeführt werden.

Es können

beispielsweise Trockenimprägnierung, Nasskurzzeitimprägnierung

oder Tauchen, unter Anwendung einer geeigneten Lösung von zuzusetzenden Verbindungen,

beispielsweise eine wässrige

Lösung,

die gegebenenfalls auch Säuren,

wie HCl, enthält,

erwähnt

werden.

-

Die

Zugabe der aktiven Komponenten kann teilweise oder vollständig, vor

oder nach der Bildung der Hohlpellets, ausgeführt werden. Vorzugsweise werden

die Katalysatoren durch Imprägnierung

des bereits gebildeten Trägers

hergestellt.

-

Das

Formen des Trägers

oder des Katalysators kann durch gut bekannte Verfahren, wie Tablettieren und

Extrusion, ausgeführt

werden. Diese Vorgänge

werden in der üblichen

Weise ausgeführt,

gegebenenfalls unter Anwendung von Zusätzen, wie Gleitmittel und/oder

Bindemittel. Vorzugsweise werden die geformten Pellets durch Tablettieren

erhalten, um eine gleichförmigere

Pelletgröße, -dichte

und höhere

mechanische Beständigkeit

zu erreichen. Die Vorgänge

schließen übliche thermische

Behandlung, wie Calcinierung des Trägers bei 500–1100°K, vorzugsweise

bei 750–950°K, ein, wenn

der aktive Teil zu dem Träger

nach dem Formverfahren zugesetzt wird, und Trocknen bei 330–500°K nach der

Zugabe der aktiven Komponenten.

-

In

den beigefügten

Figuren ist

-

1 eine

nicht maßstabsgerechte

schematische Erläuterung

eines erfindungsgemäßen Katalysatorpellets;

und

-

2 ist

ein Fließdiagramm,

das die katalytische Oxychlorierung von Ethylen zu 1,2-Dichlorethan (EDC)

erläutert.

-

Mit

Bezug auf 1 sind die erfindungsgemäßen Katalysatorpellets

in Form eines Hohlzylinders aus einem Trägermaterials, der ein Kupfer-enthaltendes

aktives Material trägt,

wobei das Pellet die Abmessungen De = 4,0

bis 7,0 mm, Di = 2,0 bis 2,8 mm und L =

6,1 bis 6,9 mm aufweist und De/Di im Bereich 2,0 bis 2,5 liegt. In dem bevorzugten

Aspekt der Erfindung werden die Pellets durch Extrudieren oder Tablettieren

eines Gemisches von Trägermaterial

und Gleitmitteln und/oder Bindemitteln, falls geeignet, und dann

Imprägnieren

des fixierten Trägers

mit der Kupferenthaltenden katalytisch aktiven Komponente hergestellt.

-

Die

Katalysatorpellets werden in den in 2 gezeigten

Reaktor gegeben, welcher in schematischer Form eine Anlage zur katalytischen

Oxychlorierung von Ethylen zeigt. Ein Gemisch von Ethylen, Chlorwasserstoff

und Stickstoff wird zu einem Mischer gespeist, wo es mit Sauerstoff

vermischt und das erhaltene gasförmige

Gemisch in den Reaktor gelassen wird. Der Reaktor ist von einem

dampfführenden

Mantel umgeben, um seine Temperatur einzustellen.

-

Die

nachstehenden Beispiele und Vergleichsbeispiele werden zur Erläuterung,

jedoch nicht zur Begrenzung der Erfindung angegeben.

-

Experimentelle

Ausrüstung

und Beispiele

-

Die

Auswahl des zum katalytischen Aktivitätstest verwendeten Verfahrens

ist sehr wichtig, weil die Unterschiede bezüglich Umsatz und Selektivität zu verschiedenen

Produkten, die durch verschiedene Katalysatoren aufgezeigt sind,

gewöhnlich

klein sind, jedoch bei der Dichlorethanproduktion im großen Maßstab von hoher

Bedeutung sind. Der einzige Weg zum Erhalten von Ergebnissen, die

für den

industriellen Reaktor wirklich repräsentativ sind, besteht darin,

den Test unter Verwendung eines Rohrs mit der gleichen Größe wie ein industrielles

auszuführen

und die gleichen Bedingungen (Temperatur, Druck, Zuführungszusammensetzung, Strom,

usw.), wie jene, die in dem industriellen Reaktor verwendet werden,

zu übernehmen.

Die nach stehend angeführten

Daten wurden in einer Pilotanlage unter Verwendung eines Rohrs mit

der gleichen Größe wie ein typisches

industrielles, und unter einer Vielzahl von verschiedenen Reaktionsbedingungen,

die jene abdecken, die während

eines typischen Industrieversuchs vorkommen, erhalten. Siehe 2.

-

Der

verwendete Reaktor war ein Nickelrohr, 8 m lang, mit einem Innendurchmesser

von 27,75 mm. Ein äußerer Mantel

mit zirkulierendem Dampf wurde zum Steuern des Temperaturprofils

verwendet. Der Reaktor wurde mit einem Schutzrohr für Thermoelemente

mit einem äußeren Durchmesser

von 6 mm, enthaltend 12 Thermoelemente zum Aufzeichnen des Temperaturprofils

während

der Tests, ausgestattet. Zwei On-line-Gaschromatographen wurden

am Eingang und am Ausgang des Reaktors zum Steuern der Reaktion verwendet.

Das EDC wurde in einem Gefäß gesammelt,

das Isopropylalkohol bei etwa 0°C

enthielt und dann analysiert. Diese Technik erlaubt das Sammeln

auch der niedrig siedenden und der in Wasser löslichen Verbindungen (Chlorethanol,

Chloral, usw.) sowie des nichtumgesetzten HCl. Die Reaktorzuführung war:

5200 Nl/h Ethylen, 600 Nl/h O2, 2300 Nl/h

HCl, 1000 Nl/h N2. Der Sauerstoff war 6,5

Volumenprozent (die Entflammbarkeitsgrenze bei 210°C und bei

6 barg (bar Überdruck)

ist ca. 8%). Der Druck am Eingang des Reaktors war 6 barg und die

Temperatur des Kühlmittels

war 220°C.

-

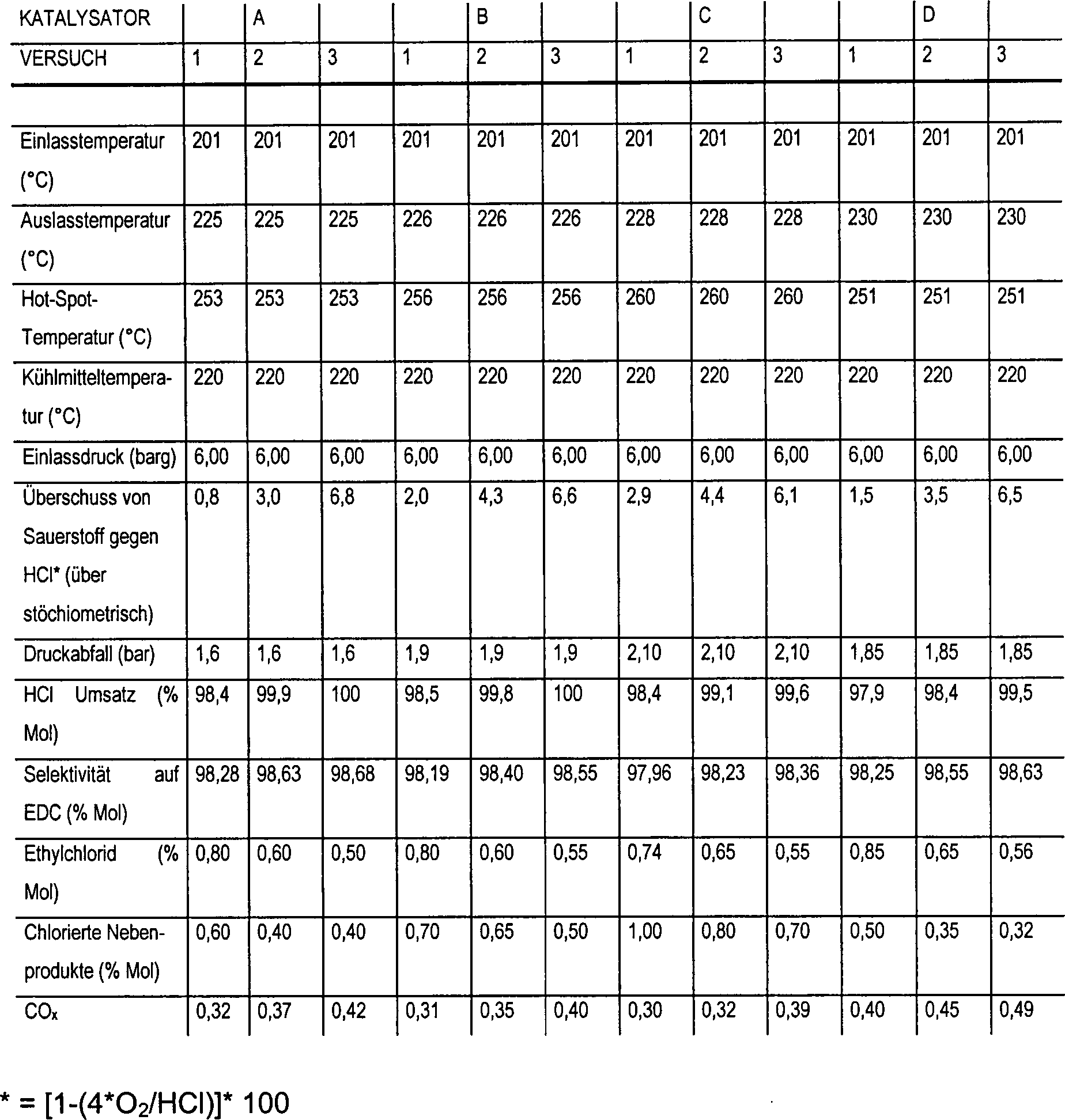

Vier

verschiedene Katalysatorarten in Form von Hohlzylinderpellets mit

den in Tabelle 1 gezeigten Formen und Größen und den in Tabelle 2 gezeigten

Zusammensetzungen wurden auf der Grundlage des vorstehend beschriebenen

Verfahrens hergestellt. Insbesondere wurde Aluminiumstearat als

Gleitmittel zu Boehmit gegeben, und das Gemisch wurde unter Verwendung

einer Tablettiermaschine zu Teilchen mit einer in Tabelle 1 gezeigten

Form und Größe geformt.

Katalysator A wurde gemäß der vorliegenden

Erfindung, Katalysator B gemäß US-A-4366093,

Katalysator C gemäß US-A-4740644

und Katalysator D gemäß US-A-5166120

gebildet.

-

Die

Trägerpellets

wurden dann bei 500–600°C für 5 Stunden

calciniert, um Pellets, hergestellt aus γ-Al2O3, mit der geforderten Oberfläche zu erhalten.

Der Träger

wurde durch das Anfangs-Feuchtigkeitsverfahren mit Lösungen,

die die geeignete Kon zentration der aktiven Verbindungen enthalten,

imprägniert,

um die Katalysatoren mit den in Tabelle 2 ausgewiesenen Zusammensetzungen

zu erhalten.

-

-

-

Das

verwendete Reaktorbeladungsmuster, das gleiche für die verschiedenen Arten von

getesteten Katalysatoren, wurde aus fünf Schichten gebildet. Von

der Spitze bis zum Boden der Schichten war es wie nachstehend: 1)

1200 mm lang, enthaltend einen Katalysator mit 9,5 Gewichtsprozent

CuCl2 und 5,7 Gewichtsprozent KCl, ver dünnt auf

30 Volumenprozent mit Graphit (Zylinder mit Durchmesser von 5 mm

und Länge

6,2 mm); 2) 1200 mm lang, enthaltend einen Katalysator mit 9,5 Gewichtsprozent

CuCl2 und 5,7 Gewichtsprozent KCl, verdünnt auf

40 Volumenprozent; 3) 1200 mm lang, enthaltend einen Katalysator

mit 9,5 Gewichtsprozent CuCl2 und 5,7 Gewichtsprozent

KCl, verdünnt

auf 60 Volumenprozent; 4) 1000 mm lang, enthaltend einen Katalysator

mit 17,0 Gewichtsprozent CuCl2 und 1,5 Gewichtsprozent

KCl, verdünnt

auf 45 Volumenprozent; 5) 2400 mm lang, enthaltend einen Katalysator

mit 17,0 Gewichtsprozent CuCl2 und 1,5 Gewichtsprozent

KCl, nicht verdünnt.

Das gesamte katalytische Bett war 7 m lang.

-

Eine

große

Anzahl von Tests wurde ausgeführt

und die Hauptergebnisse werden in Tabelle 3 angeführt. Es

wird deutlich, dass der erfindungsgemäße Katalysator (A) in der Leistung überlegen

ist, wobei die bessere Kombination bezüglich Selektivität, HCl-Umsatz,

Druckabfall und Hot-Spot-Temperaturen, verglichen mit anderen Katalysatoren,

erzielt wird. Der niedrigere HCl-Umsatz des Katalysators D bezieht

sich auf eine sehr niedrige Menge an Katalysator in dem Reaktor

infolge von zu hohem Katalysatorbettleerraum, und selbst wenn man

versucht, die Aktivphase und Additivgewichtsprozentsätze in dem

Katalysator zu erhöhen,

um die niedrigere Katalysatormenge auszugleichen, ist der erhaltene

experimentelle HCl-Umsatz wiederum niedriger, auf Grund der erhaltenen

niedrigen Oberfläche

(unter 90 m2/g). Darüber hinaus ist der gemessene

Druckabfall des Katalysators D höher,

als auf der Grundlage der Katalysatoreigenschaften erwartet, weil

der unvermeidbare Bruch während

der Beladung dieses Katalysators über Extrusion gebildet wird.

-

-

Es

wird angenommen, dass die Gründe

für die überlegene

Leistung der erfindungsgemäßen Katalysatoren

wie nachstehend sind.

- (i) Im Vergleich mit

Katalysator B, d.h. der Katalysator von US-A-4366093, sind die vorliegenden

Katalysatoren etwas länger

(6,1 – 6–9 mm gegen

3–6 mm),

was einen Anstieg des Bettleerraums in den Reaktoren erlaubt. Als eine

Folge werden ein verminderter Druckabfall des Katalysatorbetts,

ein besserer Wärmetausch

(deshalb niedrigere Hot-Spot-Temperaturen), eine erhöhte Katalysatorlebensdauer

und verminderte Nebenproduktbildung, wie in der vorstehenden Tabelle

3 gezeigt, erreicht. Die niedrigere Menge an aktiver Phase pro Volumen

an Reaktor kann mit einer Erhöhung

der aktiven Phase bei Werten, die signifikant den Wert der Oberfläche des

fertigen Katalysators nicht beeinflussen, ausgeglichen werden.

- (ii) US-A-4740644 (vorstehend beispielhaft durch Katalysator

C angegeben) berichtet über

die Verwendung eines Katalysators in Pellets mit einem ähnlichen

Außendurchmesser

(5 mm) und einer kürzeren

Länge (5 mm

anstelle von 6,1 – 6–9 mm).

Die größere Länge des

neuen Katalysators erlaubt einen höheren Bettleerraum und die

folgenden Verbesserungen bezüglich

geringerem Druckabfall und besserem Wärmetausch, wie in Tabelle 3

gezeigt.

- (iii) Im Fall der Katalysatoren von US-A-5166120 (Katalysator

D vorstehend) sind die Pellets länger

als jene der vorliegenden Erfindung, wobei die Beispiele Pellets

mit einer Länge

von 11 ± 2

mm betreffen. Pellets mit einer solchen Länge und mit einer variablen

Länge wegen

ihres Herstellungsverfahrens (Extrusion) ergeben in industriellen

Oxychlorierungsrohren Beladungsprobleme, folglich ohne homogenen

und reproduzierbaren Druckabfall und Katalysatormenge unter den

Röhren

des Reaktors. Weiterhin impliziert diese größere Pelletlänge eine

starke Verminderung des aktiven Phasengehalts pro Volumen des Reaktors

(verglichen mit dem erfindungsgemäßen Katalysator), die nicht

einfach nur durch Erhöhen

des aktiven Phasengehalts der Pellets ausgeglichen werden kann.