WO2009084244A1 - 露光装置、移動体駆動システム、パターン形成装置、及び露光方法、並びにデバイス製造方法 - Google Patents

露光装置、移動体駆動システム、パターン形成装置、及び露光方法、並びにデバイス製造方法 Download PDFInfo

- Publication number

- WO2009084244A1 WO2009084244A1 PCT/JP2008/004044 JP2008004044W WO2009084244A1 WO 2009084244 A1 WO2009084244 A1 WO 2009084244A1 JP 2008004044 W JP2008004044 W JP 2008004044W WO 2009084244 A1 WO2009084244 A1 WO 2009084244A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- exposure

- moving body

- measurement

- axis

- wafer

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/70216—Mask projection systems

- G03F7/70341—Details of immersion lithography aspects, e.g. exposure media or control of immersion liquid supply

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/70425—Imaging strategies, e.g. for increasing throughput or resolution, printing product fields larger than the image field or compensating lithography- or non-lithography errors, e.g. proximity correction, mix-and-match, stitching or double patterning

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/70483—Information management; Active and passive control; Testing; Wafer monitoring, e.g. pattern monitoring

- G03F7/7055—Exposure light control in all parts of the microlithographic apparatus, e.g. pulse length control or light interruption

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/70691—Handling of masks or workpieces

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/70691—Handling of masks or workpieces

- G03F7/70775—Position control, e.g. interferometers or encoders for determining the stage position

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/708—Construction of apparatus, e.g. environment aspects, hygiene aspects or materials

- G03F7/70908—Hygiene, e.g. preventing apparatus pollution, mitigating effect of pollution or removing pollutants from apparatus

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/708—Construction of apparatus, e.g. environment aspects, hygiene aspects or materials

- G03F7/70975—Assembly, maintenance, transport or storage of apparatus

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F9/00—Registration or positioning of originals, masks, frames, photographic sheets or textured or patterned surfaces, e.g. automatically

- G03F9/70—Registration or positioning of originals, masks, frames, photographic sheets or textured or patterned surfaces, e.g. automatically for microlithography

- G03F9/7073—Alignment marks and their environment

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F9/00—Registration or positioning of originals, masks, frames, photographic sheets or textured or patterned surfaces, e.g. automatically

- G03F9/70—Registration or positioning of originals, masks, frames, photographic sheets or textured or patterned surfaces, e.g. automatically for microlithography

- G03F9/7088—Alignment mark detection, e.g. TTR, TTL, off-axis detection, array detector, video detection

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F9/00—Registration or positioning of originals, masks, frames, photographic sheets or textured or patterned surfaces, e.g. automatically

- G03F9/70—Registration or positioning of originals, masks, frames, photographic sheets or textured or patterned surfaces, e.g. automatically for microlithography

- G03F9/7096—Arrangement, mounting, housing, environment, cleaning or maintenance of apparatus

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

Definitions

- the present invention relates to an exposure apparatus, a moving body drive system, a pattern forming apparatus, an exposure method, and a device manufacturing method, and more particularly, used in a lithography process when manufacturing an electronic device such as a semiconductor element or a liquid crystal display element.

- steppers step-and-repeat type projection exposure apparatuses

- steppers step-and-scan type Projection exposure apparatuses

- scanning steppers also called scanners

- peripheral exposure is performed in which a portion that cannot be used as a device is exposed in a shot region (hereinafter referred to as “peripheral shot”) that partially protrudes from the effective exposure region in the peripheral portion of the wafer.

- peripheral shot a shot region that partially protrudes from the effective exposure region in the peripheral portion of the wafer.

- the throughput is reduced by the time required for the peripheral exposure.

- a twin wafer stage type exposure that employs a technique in which a plurality of, for example, two wafer stages for holding wafers are provided and different operations are processed in parallel on the two wafer stages.

- Various devices have been proposed.

- an exposure apparatus of a twin wafer stage type employing an immersion exposure method has been proposed (see, for example, Patent Document 2).

- the device rule (practical minimum line width) is gradually miniaturized, and accordingly, the exposure apparatus is required to have a higher precision overlay performance. For this reason, the number of sample shots of enhanced global alignment (EGA), which is the mainstream of wafer alignment, is expected to increase further, and even with a twin wafer stage type exposure apparatus, there is a concern about a decrease in throughput.

- EGA enhanced global alignment

- the position of a stage holding a wafer is generally measured using a laser interferometer.

- the required performance has become severe due to the miniaturization of patterns due to the high integration of semiconductor elements, and now the air fluctuations caused by the temperature change and / or temperature gradient of the laser interferometer beam path. Short-term fluctuations in measured values due to inequality are no longer negligible.

- an exposure apparatus that exposes an object with an exposure beam, and moves along a predetermined plane including a first axis and a second axis that are orthogonal to each other while holding the object.

- a measurement system that is arranged in a direction parallel to the first axis from an exposure position where the exposure is performed, and performs predetermined measurement on the object; and from the measurement system in a direction parallel to the first axis

- a first exposure apparatus comprising: a peripheral exposure system that is disposed separately and exposes at least a part of a shot area around the object.

- the peripheral exposure system at least a part of the shot area around the object is exposed by the peripheral exposure system while the moving body that holds the object moves along the direction parallel to the first axis in the predetermined plane. Accordingly, the movement of the object (moving body) from the measurement system toward the exposure position or the movement of the object (moving body) in the opposite direction (for example, movement of the moving body from the exposure position to the object replacement position) is performed in parallel.

- the peripheral exposure can be performed, and unlike the case where the peripheral exposure is performed independently, the throughput is hardly lowered.

- an exposure apparatus for exposing an object with an exposure beam, wherein the object is held in the predetermined plane including a first axis and a second axis that are orthogonal to each other.

- a peripheral exposure system that exposes at least a part of a peripheral region different from the region to be displayed, and in parallel with the movement of the movable body from one of the exposure position and the replacement position to the other, It is a 2nd exposure apparatus with which at least one part of exposure operation is performed.

- the present invention is an exposure apparatus that exposes an object with an energy beam to form a pattern on the object, and includes a first axis and a second axis that hold the object and are orthogonal to each other.

- a first moving body that moves in a predetermined plane; a second moving body that holds an object and moves independently of the first moving body in the plane; and a position in a direction parallel to the second axis

- a mark detection system having a plurality of different detection areas and detecting a mark on the object placed on each of the first and second moving bodies; and held by one of the first and second moving bodies In parallel with the exposure of the object, the other one of the first and second moving bodies is moved in a direction parallel to the first axis, and the object held by the other moving body is different.

- a plurality of marks are detected by the mark detection system and the position information is obtained.

- a third exposure apparatus provided with; controller and for measuring.

- the other of the first and second moving bodies is parallel to the first axis. While moving in the direction, a plurality of different marks on the object held by the other moving body are detected by the mark detection system, and the position information is measured. Accordingly, in parallel with the exposure of the object held on one moving body, the other moving body is positioned in the vicinity of a plurality of detection areas of the mark detection system (for example, replacement of the object held on the moving body).

- the present invention is an exposure apparatus that exposes an object with an energy beam to form a pattern on the object, and includes a first axis and a second axis that hold the object and are orthogonal to each other.

- a first moving body that moves in a predetermined plane; a second moving body that holds an object and moves independently of the first moving body in the plane; and the first and second moving bodies are A planar motor that drives in a plane; and controls the planar motor, and when the exposure of the object held by the first movable body is completed, the first movable body is exposed at the exposure position where the exposure is performed.

- a control device that moves the object on the second moving body to a second exchange position where the object is exchanged along a second feedback path located on the other side in a direction parallel to the second axis. It is an exposure apparatus.

- first exchange position and the second exchange position may be the same or different.

- the control device controls the planar motor that drives the first and second moving bodies in the plane, and the first time when the exposure of the object held by the first moving body is completed.

- the moving body is moved to the first exchange position where the object on the first moving body is exchanged along the first feedback path located on one side of the exposure position in the direction parallel to the second axis, and the second movement

- the second moving body moves along the second feedback path in which the second moving body is located on the other side in the direction parallel to the second axis of the exposure position. It moves to the 2nd exchange position where exchange is performed.

- the cable for wiring and piping is attached to the first moving body from one side in the direction parallel to the second axis, and the second moving body is attached from the other side in the direction parallel to the second axis.

- the cables can be prevented from being twisted and the length thereof can be shortened as much as possible.

- the present invention is an exposure apparatus that exposes an object with an energy beam to form a pattern on the object, and includes a first axis and a second axis that hold the object and are orthogonal to each other.

- a first moving body that moves in a predetermined plane; a second moving body that holds an object and moves independently of the first moving body in the plane; and the first and second moving bodies are moved to the plane.

- a liquid immersion device that forms a liquid immersion region by supplying a liquid between the optical member and one of the first and second moving bodies. And after the exposure of the object held by the one moving body is completed, the first moving body and the second moving body are transferred to pass the immersion area from the one moving body to the other moving body.

- the moving body is switched to a separated state in which the moving body is separated, and the one moving body separated from the other moving body is moved to a return path located on one side of the exposure position with respect to a direction parallel to the second axis.

- a control device that controls the planar motor so as to move the object on the first and second moving bodies to an exchange position where the object is exchanged.

- the proximity state in which the first moving body and the second moving body are brought closer to each other below a predetermined distance, the first moving body and the second moving body are brought into contact with each other in the direction parallel to the first axis, that is, the first moving body and the second moving body are separated.

- the term “proximity state” is used as a concept including the state where the separation distance is zero, that is, the contact state even when there is an explicit state of contact, and even when there is no explicit state.

- the liquid immersion area is passed from one moving body to the other moving body, so that both moving bodies are parallel to the first axis.

- Switching between a proximity state in which the direction is close to a predetermined distance or less and a separation state in which both moving bodies are separated is performed, and one moving body that is separated from the other moving body is switched in a direction parallel to the second axis.

- the planar motor is controlled to move to an exchange position where the objects on the first and second moving bodies are exchanged along a return path located on one side of the exposure position.

- one moving body is moved to the replacement position along a feedback path located on one side of the exposure position with respect to the direction parallel to the second axis, and the other moving body is exposed to the position parallel to the second axis.

- the moving range in the direction parallel to the second axis of both moving bodies can be set narrower.

- the present invention is a moving body drive system for driving a moving body substantially along a predetermined plane, and first and second directions orthogonal to each other in a plane parallel to the predetermined plane. Irradiating detection light to a scale having a two-dimensional grating having a periodic direction as a periodic direction, and receiving a light from the scale, and including the first and second directions based on a measurement value of the head

- An encoder system for measuring positional information of the moving body in at least two directions of freedom within a predetermined plane; and a driving device for driving the moving body along the predetermined plane based on the measurement information of the encoder system;

- a movable body drive system is provided.

- the predetermined plane including the first and second directions based on the measurement value of the head, having a head that irradiates the scale having the two-dimensional grating with the detection light and receives the reflected light from the scale.

- the driving apparatus drives the moving body along a predetermined plane. Therefore, the degree of freedom in the arrangement of the heads is greatly improved and the layout is facilitated as compared with the case where an encoder system including a plurality of one-dimensional heads that respectively measure the position information of the moving body in the first and second directions is used. For example, by using only one scale, it is possible to measure the position of the moving body in the direction of two degrees of freedom in a plane parallel to the predetermined plane.

- the present invention provides a moving body on which an object is placed and which can move substantially along a moving surface while holding the object; and a patterning device that generates a pattern on the object; And a moving body driving system of the present invention for driving the moving body to form a pattern on the object.

- an exposure apparatus for forming a pattern on an object by irradiation with an energy beam, the patterning apparatus for irradiating the object with the energy beam; and the moving body drive system of the present invention; And a sixth exposure apparatus that drives the movable body on which the object is placed by the movable body drive system for relative movement between the energy beam and the object.

- the moving body on which the object is placed is driven with high accuracy by the moving body drive system of the present invention for the relative movement between the energy beam irradiated to the object from the patterning device and the object. Accordingly, it is possible to form a pattern on the object with high accuracy by scanning exposure.

- an exposure apparatus for exposing an object with an energy beam, a movable body capable of holding the object and substantially movable along a predetermined plane;

- a measuring device for measuring the position information of the object, the measuring position being irradiated with the measuring beam apart from the exposure position irradiated with the energy beam with respect to one direction; and orthogonal to the first direction within the predetermined plane;

- Scales having the first direction as a longitudinal direction and having a two-dimensional lattice are disposed on both sides of the moving body with respect to the second direction, and at least one head can face each of the two scales.

- a pair of head units having a plurality of heads with different positions with respect to the direction are arranged so as to be able to face the moving body, and face simultaneously with the pair of scales

- An encoder system that measures position information of the moving body in the direction of three degrees of freedom within the predetermined plane based on outputs of two heads; position information of the object measured by the measuring device; and measurement by the encoder system

- a driving device that drives the moving body based on the positional information of the moving body that has been made.

- the position information of the object on the moving body is measured by the measurement device at the measurement position irradiated with the measurement beam, which is arranged away from the exposure position in the first direction within the predetermined plane, and the encoder system

- the position information of the moving body in the direction of three degrees of freedom within the predetermined plane is measured, and measured by the driving device with the measuring device

- the moving body is driven with high accuracy based on the position information of the object and the position information of the moving body measured by the encoder system. Therefore, it becomes possible to expose the object held by the moving body with high accuracy.

- the layout of the heads and the like is facilitated as compared with the case of using an encoder system including a plurality of one-dimensional heads that respectively measure the position information of the moving body in the first and second directions.

- an exposure apparatus that exposes an object with an energy beam, a movable body capable of holding the object and substantially movable along a predetermined plane;

- a measuring device for measuring the position information of the object, the measuring position being irradiated with the measuring beam apart from the exposure position irradiated with the energy beam with respect to one direction; and orthogonal to the first direction within the predetermined plane;

- a pair of scales having a second direction as a longitudinal direction and having a two-dimensional lattice are disposed so as to be able to face the moving body, and at least one head can be opposed to the pair of scales and be positioned with respect to the first direction.

- a plurality of heads having different heads are arranged on both sides of the moving body, and the predetermined heads are based on outputs of two heads facing each other simultaneously with the pair of scales.

- the position information of the object on the moving body is measured by the measurement device at the measurement position irradiated with the measurement beam, which is arranged away from the exposure position in the first direction within the predetermined plane, and the encoder system Based on the outputs of the two heads facing each other simultaneously with the pair of scales, the position information of the moving body in the three-degree-of-freedom direction in the predetermined plane is measured, and the driving device measures the object measured by the measuring device.

- the moving body is driven with high accuracy based on the position information and the position information of the moving body measured by the encoder system. Therefore, it becomes possible to expose the object held by the moving body with high accuracy.

- the arrangement of the head on the moving body is facilitated as compared to the case of using an encoder system including a plurality of one-dimensional heads that respectively measure the position information of the moving body in the first and second directions.

- a first device including exposing an object using any of the first to eighth exposure apparatuses of the present invention and developing the exposed object. It is a manufacturing method.

- an exposure method for exposing an object with an exposure beam wherein the object is placed on a moving body that moves along a predetermined plane including a first axis and a second axis orthogonal to each other.

- a first axis of a measurement system that is disposed away from an exposure position where the exposure is performed in a direction parallel to the first axis in the predetermined plane and performs predetermined measurement on the object.

- the peripheral exposure system at least a part of the shot area around the object is exposed by the peripheral exposure system while the moving body on which the object is placed moves along the direction parallel to the first axis in the predetermined plane. Is done. Accordingly, the movement of the object (moving body) from the measurement system toward the exposure position or the movement of the object (moving body) in the opposite direction (for example, movement of the moving body from the exposure position to the object replacement position) is performed in parallel.

- the peripheral exposure can be performed, and unlike the case where the peripheral exposure is performed independently, the throughput is hardly lowered.

- an exposure method for exposing an object with an exposure beam wherein the object is held by a movable body movable within a predetermined plane including a first axis and a second axis orthogonal to each other. And an exposure position at which the exposure is performed and an exchange position of the object arranged away from the exposure position in a direction parallel to the first axis, and the exposure is performed on the object.

- the peripheral exposure system that exposes at least a part of the peripheral region different from the region to be exposed, exposing the peripheral region in parallel with the movement of the moving body from one of the exposure position and the replacement position to the other. And a step of performing at least a part of the operation.

- an exposure method for exposing an object with an energy beam to form a pattern on the object wherein the first axis and the second axis orthogonal to each other are respectively held by holding the object.

- a mark detection system having a plurality of detection regions having different positions with respect to a direction parallel to the second axis while moving a plurality of different marks on the object held by the other moving body while moving in a direction parallel to the axis

- It is the 3rd exposure method including the process of detecting and measuring the position information.

- the other of the first and second moving bodies is moved in a direction parallel to the first axis.

- a plurality of different marks on the object held by the other moving body are detected by a mark detection system having a plurality of detection regions having different positions with respect to the direction parallel to the second axis, and the position information is measured.

- the other moving body is positioned in the vicinity of a plurality of detection areas of the mark detection system (for example, the object held by the moving body).

- the position information of a plurality of marks for example, all marks on the object held by the other moving body is detected. It becomes possible to do. As a result, it is possible to improve throughput and improve overlay accuracy.

- an exposure method in which an object is exposed with an energy beam to form a pattern on the object, and the first axis and the second axis orthogonal to each other are respectively held by holding the object.

- the first movement when the exposure of the object held by the first moving body is completed by controlling the plane motors that drive the first and second moving bodies that move independently within a predetermined plane including the first moving body.

- the body is moved to a first exchange position where an object on the first moving body is exchanged along a first feedback path located on one side in a direction parallel to the second axis of the exposure position where the exposure is performed.

- the second moving body When the exposure of the object held by the second moving body is completed, the second moving body is placed on a second feedback path located on the other side of the exposure position in a direction parallel to the second axis.

- a second exchange position where an object on the second moving body is exchanged along

- a fourth exposure method comprising the step of moving to.

- the first moving body is exposed when the exposure of the object held by the first moving body is completed by controlling the planar motor that drives the first and second moving bodies in the plane.

- the position of the object on the first moving body is moved along the first return path located on one side in the direction parallel to the second axis of the position to the first exchanging position where the object is exchanged, and is held by the second moving body.

- the object on the second moving body is exchanged along the second feedback path that is located on the other side of the second moving body in the direction parallel to the second axis of the exposure position. Move to the second exchange position.

- the cable for wiring and piping is attached to the first moving body from one side in the direction parallel to the second axis, and the second moving body is attached from the other side in the direction parallel to the second axis.

- the cables can be prevented from being twisted and the length thereof can be shortened as much as possible.

- an exposure method for exposing an object with an energy beam wherein the object is held by a moving body; and the moving body is driven by the moving body driving system of the present invention. And exposing the object with the energy beam.

- the moving body holding the object is accurately driven by the moving body drive system of the present invention and the object is exposed with the energy beam, the object can be exposed with high accuracy.

- an exposure method for exposing an object with an energy beam wherein the object is held by a movable body substantially movable along a predetermined plane; Measuring positional information of an object on the moving body at a measurement position irradiated with a measurement beam, which is arranged apart from an exposure position irradiated with the energy beam with respect to one direction;

- a pair of scales having the first direction as a longitudinal direction and having a two-dimensional lattice are disposed on the movable body apart from each other in a second direction orthogonal to the first direction, and at least one of each of the pair of scales

- An encoder system in which a pair of head units having a plurality of heads that can be opposed to each other and have different positions with respect to the second direction is arranged to be able to face the moving body, Measuring position information of the moving body in a direction of three degrees of freedom within a predetermined plane; driving the moving body based on the measured position information

- the position information of the object on the moving body is measured at the measurement position irradiated with the measurement beam, which is arranged away from the exposure position in the first direction in the predetermined plane, and the predetermined plane is obtained by the encoder system.

- the position information of the moving body in the three degrees of freedom direction is measured.

- the moving body is driven based on the measured position information and the measurement information of the encoder system, and the object is exposed with the energy beam. Therefore, the object can be exposed with high accuracy.

- an exposure method for exposing an object with an energy beam wherein the object is held by a movable body substantially movable along a predetermined plane; Measuring positional information of an object on the moving body at a measurement position irradiated with a measurement beam, which is arranged apart from an exposure position irradiated with the energy beam with respect to one direction; A pair of scales having a second direction orthogonal to the first direction as a longitudinal direction and having a two-dimensional lattice are disposed so as to be able to face the moving body, and at least one head can face each of the pair of scales, and A plurality of heads having different positions with respect to the first direction are related to a direction of three degrees of freedom within the predetermined plane by an encoder system arranged on each side of the movable body. Measuring position information of the moving body; driving the moving body based on the measured position information and measurement information of the encoder system, and exposing the object with

- the position information of the object on the moving body is measured at the measurement position irradiated with the measurement beam, which is arranged away from the exposure position in the first direction in the predetermined plane, and the predetermined plane is obtained by the encoder system.

- the position information of the moving body in the three degrees of freedom direction is measured.

- the moving body is driven based on the measured position information and the measurement information of the encoder system, and the object is exposed with the energy beam. Therefore, the object can be exposed with high accuracy.

- an object is exposed to form a pattern by any one of the first to seventh exposure methods of the present invention; and the object on which the pattern is formed is developed. And a second device manufacturing method.

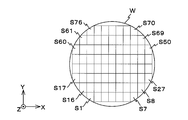

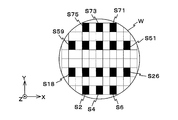

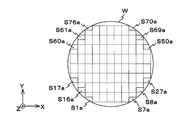

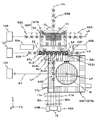

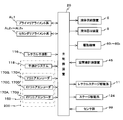

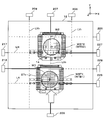

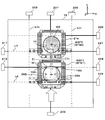

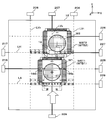

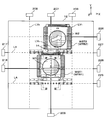

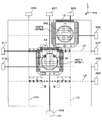

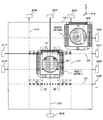

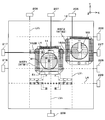

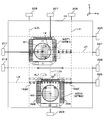

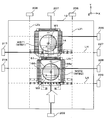

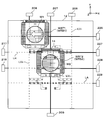

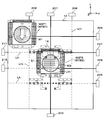

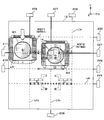

- FIG. 9A and FIG. 9A show schematically the structure of the exposure apparatus which concerns on 1st Embodiment. It is a top view which shows a wafer stage. It is a top view which shows a measurement stage. It is a figure for demonstrating an interferometer system. It is a top view which shows a stage apparatus and various measuring devices. It is a figure for demonstrating arrangement

- FIG. 9B are diagrams for explaining an on state and an off state of the micromirror, respectively.

- FIG. 2 is a block diagram showing a main configuration of a control system in the exposure apparatus of FIG. 1. It is a figure for demonstrating the shot map of a wafer. It is a figure for demonstrating the alignment shot area

- FIG. 6 is a diagram showing a state of a wafer stage and a measurement stage when alignment marks attached to five second alignment shot areas are simultaneously detected using alignment systems AL1, AL2 1 to AL2 4 . It is a figure which shows the state of a wafer stage and the measurement stage when at least one of the process of Pri-BCHK latter half and the process of focus calibration latter half is performed.

- FIG. 6 is a diagram showing the state of a wafer stage and a measurement stage when alignment marks attached to five third alignment shot areas are simultaneously detected using alignment systems AL1, AL2 1 to AL2 4 .

- FIG. 25A to FIG. 25F are diagrams for explaining the process of peripheral exposure. It is a figure which shows all the areas

- FIG. 43A is a side view showing wafer stage WST1 in FIG. 42

- FIG. 43B is a plan view showing wafer stage WST1.

- 44A is a side view showing wafer stage WST2 in FIG. 42

- FIG. 44B is a plan view showing wafer stage WST2.

- FIG. 43 is a diagram for explaining an arrangement of heads and the like of an encoder system and a surface position measurement system that constitute a measurement system included in the wafer stage apparatus of FIG. 42.

- FIG. 5 is a diagram (No. 1) for describing a parallel processing operation using wafer stages WST1 and WST2.

- FIG. 10 is a diagram (No. 2) for explaining the parallel processing operation using wafer stage WST1 and WST2.

- FIG. 11 is a diagram (No. 3) for explaining the parallel processing operation using wafer stage WST1 and WST2.

- FIG. 11 is a diagram (No. 4) for explaining the parallel processing operation using wafer stage WST1 and WST2.

- FIG. 11 is a diagram (No.

- FIG. 10 is a view (No. 6) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 10 is a view (No. 7) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 10 is a view (No. 8) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 10 is a view (No. 9) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 10 is a view (No. 10) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 11 is a view (No.

- FIG. 11 used to explain a parallel processing operation using wafer stage WST1 and WST2

- FIG. 12 is a view (No. 12) used to explain a parallel processing operation using wafer stage WST1 and WST2

- FIG. 19 is a view (No. 13) used to explain a parallel processing operation using wafer stage WST1 and WST2

- FIG. 14 is a view (No. 14) used to explain a parallel processing operation using wafer stage WST1 and WST2

- FIG. 22 is a view (No. 15) used to explain a parallel processing operation using wafer stage WST1 and WST2

- FIG. 16 is a view (No. 16) used to explain a parallel processing operation using wafer stage WST1 and WST2

- FIG. 17 is a view (No.

- FIG. 17 used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 18 is a view (No. 18) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 20 is a view (No. 19) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 20 is a view (No. 20) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 22 is a view (No. 21) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 22 is a view (No. 22) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 22 is a view (No. 22) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 22 is a view (No.

- FIG. 23 used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 24 is a view (No. 24) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 25 is a view (No. 25) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 26 is a view (No. 26) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 27 is a view (No. 27) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 28 is a view (No. 28) used to explain a parallel processing operation using wafer stage WST1 and WST2;

- FIG. 29 is a view (No. 29) used to explain a parallel processing operation using wafer stage WST1 and WST2;

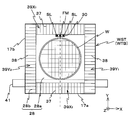

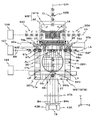

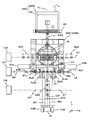

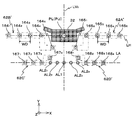

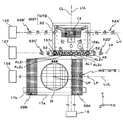

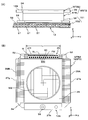

- FIG. 1 schematically shows a configuration of an exposure apparatus 100 according to the first embodiment.

- the exposure apparatus 100 is a step-and-scan projection exposure apparatus, a so-called scanner.

- a projection optical system PL is provided.

- a direction parallel to the optical axis AX of the projection optical system PL is a Z-axis direction, and a reticle in a plane perpendicular to the Z-axis direction.

- the direction in which the wafer is relatively scanned is the Y-axis direction

- the direction orthogonal to the Z-axis and the Y-axis is the X-axis direction

- the rotation (tilt) directions around the X-axis, Y-axis, and Z-axis are ⁇ x, ⁇ y, And the ⁇ z direction will be described.

- the exposure apparatus 100 includes an illumination system 10, a reticle stage RST, a projection unit PU, a stage apparatus 50 having a wafer stage WST and a measurement stage MST, a control system for these, and the like.

- wafer W is placed on wafer stage WST.

- the illumination system 10 includes, for example, a light source, an illumination uniformizing optical system having an optical integrator, and a reticle blind (both not shown) as disclosed in, for example, US Patent Application Publication No. 2003/0025890. And an optical system.

- the illumination system 10 illuminates the slit-shaped illumination area IAR on the reticle R defined by the reticle blind (masking system) with illumination light (exposure light) IL with a substantially uniform illuminance.

- ArF excimer laser light (wavelength 193 nm) is used as the illumination light IL.

- reticle stage RST On reticle stage RST, reticle R on which a circuit pattern or the like is formed on its pattern surface (lower surface in FIG. 1) is fixed, for example, by vacuum suction.

- the reticle stage RST can be slightly driven in the XY plane by a reticle stage drive system 11 (not shown in FIG. 1, refer to FIG. 10) including a linear motor, for example, and also in the scanning direction (left and right direction in FIG. 1). In the Y-axis direction) at a predetermined scanning speed.

- Position information in the XY plane of reticle stage RST (including information on the position in the ⁇ z direction (hereinafter also referred to as ⁇ z rotation (or ⁇ z rotation amount) or yawing (or yawing amount) as appropriate)) is reticle laser interference.

- a meter hereinafter referred to as “reticle interferometer” 116

- a movable mirror 15 (actually, a Y movable mirror (or retroreflector) having a reflective surface orthogonal to the Y-axis direction and a reflective surface orthogonal to the X-axis direction) For example, with a resolution of about 0.25 nm.

- the measurement value of reticle interferometer 116 is sent to main controller 20 (not shown in FIG. 1, refer to FIG. 10).

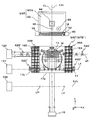

- the projection unit PU is arranged below reticle stage RST in FIG.

- the projection unit PU includes a lens barrel 40 and a projection optical system PL stored in the lens barrel 40.

- the projection optical system PL for example, a refractive optical system including a plurality of optical elements (lens elements) arranged along an optical axis AX parallel to the Z-axis direction is used.

- the projection optical system PL is, for example, double-sided telecentric and has a predetermined projection magnification (for example, 1/4, 1/5, or 1/8).

- the illumination area IAR on the reticle R is illuminated by the illumination system 10

- a reduced image of the circuit pattern of the reticle R in the illumination area IAR passes through the projection optical system PL (projection unit PU), and the second surface of the projection optical system PL ( It is formed in an area (hereinafter also referred to as an exposure area) IA that is conjugated to the illumination area IAR on the wafer W, which is disposed on the image plane side and has a resist (sensitive agent) coated on the surface thereof.

- reticle R is moved relative to illumination area IAR (illumination light IL) in the scanning direction (Y-axis direction) and exposure area IA (illumination light IL).

- illumination area IAR illumination light IL

- exposure area IA illumination light IL

- scanning exposure of one shot area (partition area) on the wafer W is performed, and the pattern of the reticle R is transferred to the shot area.

- a pattern is generated on the wafer W by the illumination system 10, the reticle R, and the projection optical system PL, and the pattern is formed on the wafer W by exposure of the sensitive layer (resist layer) on the wafer W by the illumination light IL. Is formed.

- the exposure apparatus 100 is provided with a local liquid immersion apparatus 8 for performing immersion type exposure.

- the local liquid immersion device 8 includes, for example, a liquid supply device 5, a liquid recovery device 6 (both not shown in FIG. 1, refer to FIG. 10), a liquid supply tube 31A, a liquid recovery tube 31B, a nozzle unit 32, and the like.

- the nozzle unit 32 holds an optical element on the most image plane side (wafer W side) constituting the projection optical system PL, here a lens (hereinafter also referred to as “tip lens”) 191. It is suspended and supported by a main frame (not shown) that holds the projection unit PU so as to surround the lower end portion of the lens barrel 40.

- a main frame not shown

- the lower end surface of the nozzle unit 32 is set substantially flush with the lower end surface of the front lens 191. Further, the nozzle unit 32 is connected to the supply port and the recovery port of the liquid Lq, the lower surface on which the wafer W is disposed and provided with the recovery port, and the supply connected to the liquid supply tube 31A and the liquid recovery tube 31B, respectively. A flow path and a recovery flow path are provided. As shown in FIG.

- the liquid supply pipe 31A and the liquid recovery pipe 31B are inclined by approximately 45 ° with respect to the X-axis direction and the Y-axis direction in plan view (viewed from above), and the center of the projection unit PU has a through (to the exposure with matching the center of the area IA is the optical axis AX, the embodiment of the projection optical system PL) and parallel to the Y axis linear (reference axis) symmetrically arranged with respect to LV 0.

- the liquid supply pipe 31A is connected to the liquid supply apparatus 5 (not shown in FIG. 1, see FIG. 10), and the liquid recovery pipe 31B is connected to the liquid recovery apparatus 6 (not shown in FIG. 1, see FIG. 10).

- the liquid supply device 5 includes a tank for storing the liquid, a pressurizing pump, a temperature control device, a valve for controlling the flow rate of the liquid, and the like.

- the liquid recovery device 6 includes a tank for storing the recovered liquid, a suction pump, a valve for controlling the flow rate of the liquid, and the like.

- the main control device 20 controls the liquid supply device 5 to supply the liquid Lq between the tip lens 191 and the wafer W via the liquid supply pipe 31A and to control the liquid recovery device 6. Then, the liquid Lq is recovered from between the front lens 191 and the wafer W via the liquid recovery tube 31B. At this time, main controller 20 controls liquid supply device 5 and liquid recovery device 6 so that the amount of supplied liquid Lq and the amount of recovered liquid Lq are always equal. Accordingly, a certain amount of liquid Lq (see FIG. 1) is always exchanged and held between the front lens 191 and the wafer W, thereby forming the liquid immersion region 14 (see FIG. 14 and the like). In addition, even when a measurement stage MST described later is positioned below the projection unit PU, the liquid immersion region 14 can be similarly formed between the tip lens 191 and the measurement table.

- pure water that transmits ArF excimer laser light (light having a wavelength of 193 nm) (hereinafter, simply described as “water” unless otherwise required) is used as the liquid.

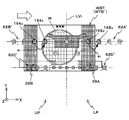

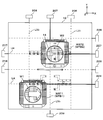

- the stage apparatus 50 includes a wafer stage WST and a measurement stage MST disposed above the base board 12, and a measurement system 200 that measures positional information of these stages WST and MST (see FIG. 10). And a stage drive system 124 (see FIG. 10) for driving the stages WST and MST.

- the measurement system 200 includes an interferometer system 118, an encoder system 150, a surface position measurement system 180, and the like.

- the wafer stage WST and the measurement stage MST are supported on the base board 12 by a non-contact bearing (not shown) fixed to each bottom surface, for example, an air bearing with a clearance of about several ⁇ m.

- the stages WST and MST can be independently driven in the XY plane by a stage driving system 124 (see FIG. 10) including a linear motor, for example.

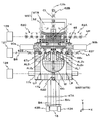

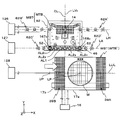

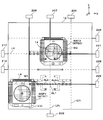

- Wafer stage WST includes a stage main body 91 and a wafer table WTB mounted on stage main body 91.

- Wafer table WTB and stage main body 91 are moved in a direction of six degrees of freedom (X, X) with respect to base board 12 by a drive system including a linear motor and a Z-leveling mechanism (including a voice coil motor) (both not shown).

- Y, Z, ⁇ x, ⁇ y, ⁇ z can be driven.

- a wafer holder (not shown) for holding the wafer W by vacuum suction or the like is provided at the center of the upper surface of the wafer table WTB.

- a circular opening that is slightly larger than the wafer holder is formed in the center outside the wafer holder (wafer mounting area), and has a rectangular outer shape (contour) (liquid repellent).

- Plate) 28 is provided. The surface of the plate 28 is subjected to a liquid repellency treatment with respect to the liquid Lq. The plate 28 is installed so that the entire surface (or part) of the plate 28 is flush with the surface of the wafer W.

- the plate 28 includes a first liquid repellent area 28a having a rectangular outer shape (outline) with the opening formed in the center, and a rectangular frame-shaped second liquid repellent area provided around the first liquid repellent area 28a. 28b.

- first and second liquid repellent regions 28a and 28b are also referred to as first and second water repellent plates 28a and 28b, respectively.

- a measuring plate 30 is provided at the end of the first water repellent plate 28a on the + Y side.

- the measurement plate 30 is provided with a reference mark FM at the center, and a pair of aerial image measurement slit patterns (slit-like measurement patterns) SL so as to sandwich the reference mark FM. Then, corresponding to each aerial image measurement slit pattern SL, a light transmission system (not shown) for guiding the illumination light IL transmitted therethrough to the outside of the wafer stage WST (light receiving system provided in the measurement stage MST described later). ) Is provided.

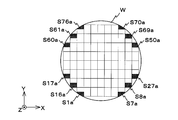

- Y scales 39Y 1 and 39Y 2 are respectively formed on one side and the other side of the upper surface in the X-axis direction (left and right direction in FIG. 2).

- Each of the Y scales 39Y 1 and 39Y 2 has a grid line 38 having a longitudinal direction in the X axis direction, for example, arranged along a direction (Y axis direction) parallel to the Y axis at a predetermined pitch.

- a reflection type grating for example, a diffraction grating).

- X scales 39X 1 and 39X 2 are respectively formed in regions on one side and the other side of the upper surface of the second water repellent plate 28b in the Y-axis direction (the vertical direction in FIG. 2).

- Each of the X scales 39X 1 and 39X 2 has, for example, lattice lines 37 having a longitudinal direction in the Y-axis direction arranged along a direction (X-axis direction) parallel to the X-axis at a predetermined pitch.

- a reflection type grating for example, a diffraction grating).

- Each scale is produced by, for example, ticking the diffraction grating on a thin glass plate at a pitch between 138 nm and 4 ⁇ m, for example, 1 ⁇ m pitch.

- These scales are covered with the liquid repellent film (water repellent film) described above.

- the pitch of the lattice is shown much wider than the actual pitch.

- the diffraction grating may be covered with a glass plate having a low thermal expansion coefficient having water repellency so that the surface thereof is the same height (surface position) as the surface of the wafer.

- the glass plate a glass plate having the same thickness as the wafer, for example, 1 mm thick can be used.

- a positioning pattern (not shown) for determining the relative position between the encoder head and the scale, which will be described later, is provided near the end of each scale.

- This positioning pattern is composed of, for example, grid lines having different reflectivities.

- reflecting surface 17a and reflecting surface 17b used in an interferometer system to be described later are formed.

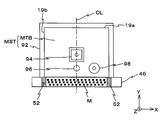

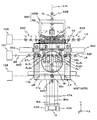

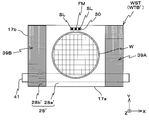

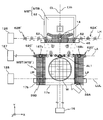

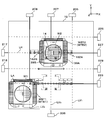

- the measurement stage MST includes a stage main body 92 that is driven in an XY plane by a linear motor (not shown) and the like, and a measurement table MTB mounted on the stage main body 92.

- the measurement stage MST is configured to be driven in at least three degrees of freedom (X, Y, ⁇ z) with respect to the base board 12 by a drive system (not shown).

- a stage drive system 124 including a drive system for wafer stage WST and a drive system for measurement stage MST.

- the measurement table MTB (and the stage main body 92) is provided with various measurement members.

- this measuring member for example, as shown in FIG. 3, an illuminance unevenness sensor 94, an aerial image measuring device 96, a wavefront aberration measuring device 98, an illuminance monitor (not shown), and the like are provided.

- the stage main body 92 is provided with a pair of light receiving systems (not shown) in an arrangement facing the above pair of light sending systems (not shown).

- each aerial image measurement slit pattern SL of measurement plate 30 on wafer stage WST is measured in a state where wafer stage WST and measurement stage MST are close to each other within a predetermined distance in the Y-axis direction (including a contact state).

- An aerial image measuring device 45 (see FIG. 10) is configured in which the transmitted illumination light IL is guided by each light transmission system (not shown) and received by a light receiving element of each light receiving system (not shown) in the measurement stage MST.

- a fiducial bar (hereinafter abbreviated as “FD bar”) 46 extends in the X-axis direction on the ⁇ Y side end face of the measurement table MTB.

- the FD bar 46 is kinematically supported on the measurement stage MST by a full kinematic mount structure. Since the FD bar 46 is a prototype (measurement standard), an optical glass ceramic having a low thermal expansion coefficient, for example, Zerodure (trade name) manufactured by Schott is used as the material.

- Reference gratings (for example, diffraction gratings) 52 having a periodic direction in the Y-axis direction are formed in the vicinity of one end and the other end in the longitudinal direction of the FD bar 46 in a symmetrical arrangement with respect to the center line CL. .

- a plurality of reference marks M are formed on the upper surface of the FD bar 46. As each reference mark M, a two-dimensional mark having a size detectable by a primary alignment system and a secondary alignment system described later is used.

- the surface of the FD bar 46 and the surface of the measurement table MTB are also covered with a liquid repellent film (water repellent film).

- the reflection surface 19a and the reflection surface 19b similar to the wafer table WTB are formed on the + Y side end surface and the ⁇ X side end surface of the measurement table MTB (see FIG. 3).

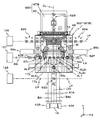

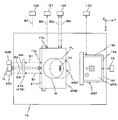

- a predetermined distance from the center of the projection unit PU (the optical axis AX of the projection optical system PL) is on the ⁇ Y side on the reference axis LV 0 described above.

- a primary alignment system AL1 having a detection center at a position is provided.

- Primary alignment system AL1 is fixed to the lower surface of the main frame (not shown).

- Secondary alignment systems AL2 1 , AL2 2 , AL2 3 , AL2 4 having detection centers arranged almost symmetrically with respect to the reference axis LV 0 on one side and the other side in the X axis direction across the primary alignment system AL1 are provided.

- the secondary alignment systems AL2 1 to AL2 4 are fixed to the lower surface of the main frame (not shown) via a movable support member (not shown), and using drive mechanisms 60 1 to 60 4 (see FIG. 10).

- the relative positions of these detection areas can be adjusted with respect to the X-axis direction.

- a straight line (reference axis) LA parallel to the X axis passing through the detection center of the primary alignment system AL1 shown in FIG. 6 and the like coincides with the optical axis of the measurement beam B6 from the interferometer 127 described later.

- each alignment system (AL1, AL2 1 to AL2 4 ), for example, an image processing type FIA (Field Image Alignment) system is used. Imaging signals from the alignment systems AL1, AL2 1 to AL2 4 are supplied to the main controller 20 through a signal processing system (not shown).

- FIA Field Image Alignment

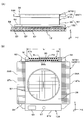

- interferometer system 118 that measures position information of wafer stage WST and measurement stage MST will be described.

- interferometer system 118 includes Y interferometer 16, X interferometers 126, 127, and 128, and Z interferometers 43A and 43B for measuring the position of wafer stage WST, and the positions of measurement stage MST.

- a Y interferometer 18 for measurement and an X interferometer 130 are included.

- the Y interferometer 16 and the three X interferometers 126, 127, and 128 have interferometer beams (length measuring beams) B4 (B4 1 , B4 2 ) and B5 (B5 1 ) on the reflecting surfaces 17a and 17b of the wafer table WTB, respectively. , B5 2 ), B6 and B7.

- the Y interferometer 16 and the three X interferometers 126, 127, and 128 receive the reflected light, measure the position information of the wafer stage WST in the XY plane, and use the measured position information as the main information. This is supplied to the control device 20.

- the X interferometer 126 passes through the optical axis AX of the projection optical system PL (in this embodiment, also coincides with the center of the exposure area IA described above) and is a straight line (reference axis LH (FIG. 5) parallel to the X axis.

- the reflection surface 17b is irradiated with at least three length measuring beams parallel to the X axis including a pair of length measuring beams B5 1 and B5 2 symmetrical with respect to the above)).

- the Y interferometer 16 reflects at least three measurement beams parallel to the Y axis, including a pair of measurement beams B4 1 , B4 2 , and B3 (see FIG.

- main controller 20 determines the position in the ⁇ x direction (hereinafter referred to as “X” and “Y”) of wafer table WTB (wafer stage WST) based on the measurement results of Y interferometer 16 and X interferometer 126 or 127.

- ⁇ x rotation (or ⁇ x rotation amount), or pitching (or pitching amount) as appropriate, position in the ⁇ y direction (hereinafter, as appropriate, ⁇ y rotation (or ⁇ y rotation amount), or rolling (or rolling amount). ) And ⁇ z rotation (ie yaw amount) can also be calculated.

- a movable mirror 41 having a concave reflecting surface is attached to the side surface of the stage body 91 on the ⁇ Y side.

- the movable mirror 41 is set to have a length in the X-axis direction that is longer than the reflection surface 17a of the wafer table WTB.

- a pair of Z interferometers 43A and 43B are provided to face the movable mirror 41 (see FIGS. 1 and 4).

- the Z interferometers 43A and 43B irradiate two length measuring beams B1 and B2 to the fixed mirrors 47A and 47B fixed to, for example, a main frame (not shown) that supports the projection unit PU via the movable mirror 41, respectively.

- each reflected light is received and the optical path length of length measuring beam B1, B2 is measured.

- main controller 20 calculates the position of wafer stage WST in the four degrees of freedom (Y, Z, ⁇ y, ⁇ z) direction.

- the position in the XY plane (including rotation information in the ⁇ z direction) of wafer stage WST is mainly measured using an encoder system described later.

- Interferometer system 118 is used when wafer stage WST is located outside the measurement area of the encoder system (for example, in the vicinity of unloading position UP and loading position LP shown in FIG. 5 and the like). Further, it is used as an auxiliary when correcting (calibrating) long-term fluctuations in the measurement results of the encoder system (for example, due to deformation of the scale over time) or for backup when the output of the encoder system is abnormal.

- interferometer system 118 and an encoder system may be used together to control the position of wafer stage WST (wafer table WTB).

- the Y interferometer 18 and the X interferometer 130 of the interferometer system 118 irradiate the reflection surfaces 19a and 19b of the measurement table MTB with interferometer beams (measurement beams), respectively.

- position information of the measurement stage MST for example, including at least the position in the X-axis and Y-axis directions and the rotation information in the ⁇ z direction

- the measurement result is sent to the main controller 20. Supply.

- the main configuration of the encoder system 150 is disclosed in, for example, US Patent Application Publication No. 2008/0088843.

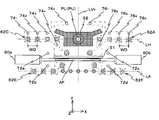

- head units 62A, 62B, 62C, and 62D are provided on the + X side, + Y side, -X side of the nozzle unit 32, and -Y side of the primary alignment system AL1.

- head units 62E and 62F are provided on the ⁇ Y side of the head units 62C and 62A, respectively, and at substantially the same Y position as the primary alignment system AL1.

- the head units 62A to 62F are fixed in a suspended state to a main frame (not shown) that holds the projection unit PU via support members.

- the head unit 62A is arranged on the + X side of the nozzle unit 32, and a plurality of (here, four) head units 62A are arranged on the aforementioned reference axis LH along the X axis direction at intervals WD.

- Y heads 65 2 to 65 5 and a Y head 65 1 disposed at a position on the ⁇ Y side of the nozzle unit 32 that is a predetermined distance away from the reference axis LH in the ⁇ Y direction.

- the distance between the Y heads 65 1 and 65 2 in the X-axis direction is also set substantially equal to WD.

- the head unit 62 ⁇ / b> C is configured symmetrically with the head unit 62 ⁇ / b> A and is disposed symmetrically with respect to the reference axis LV 0 described above.

- the head unit 62C includes Y heads 65 5 to 65 1 and five Y heads 64 1 to 64 5 arranged symmetrically with respect to the reference axis LV 0 .

- Y heads 65 1 to 65 5 and 64 1 to 64 5 are also referred to as Y heads 65 and 64, respectively.

- the head unit 62A uses the Y scale 39Y 1 described above to measure a Y-axis position (Y position) of the wafer stage WST (wafer table WTB) in a multi-lens (here 5 eyes) Y linear encoder ( Hereinafter, 70A (refer to FIG. 10) is configured as appropriate.

- the head unit 62C uses the above-described Y scale 39Y 2 to measure the Y position of the wafer stage WST (wafer table WTB), which is a multi-lens (here, 5 eyes) Y encoder 70C (see FIG. 10). Configure.

- the adjacent Y heads (more precisely, the measurement beam emitted by each Y head).

- the distance WD in the X-axis direction between the irradiation points on the scale) is set to be slightly narrower than the width in the X-axis direction (more precisely, the length of the grid line 38) of the Y scales 39Y 2 and 39Y 1 . Accordingly, at the time of exposure, at least one of the five Y heads 65 j and 64 i always faces the corresponding Y scale 39Y 1 and 39Y 2 .

- the head unit 62B is arranged on the + Y side of the nozzle unit 32 (projection unit PU), and a plurality of head units 62B arranged on the reference axis LV 0 at intervals WD along the Y-axis direction.

- four X heads 66 5 to 66 8 are provided.

- the head unit 62D includes a plurality of (here, four) X heads 66 1 to 66 4 disposed on the ⁇ Y side of the primary alignment system AL1 and disposed on the reference axis LV 0 at an interval WD.

- X heads 66 1 to 66 8 will also be referred to as X head 66 as appropriate.

- the head unit 62B uses the above-described X scale 39X 1 to measure the position (X position) of the wafer stage WST (wafer table WTB) in the X axis direction (multiple eyes (here, four eyes) X linear encoder). (Hereinafter abbreviated as “X encoder” or “encoder” as appropriate) 70B (see FIG. 10). Further, the head unit 62D uses the above-described X scale 39X 2 to measure the X position of the wafer stage WST (wafer table WTB), and a multi-lens (here, four eyes) X linear encoder 70D (see FIG. 10). Configure.

- the head unit 62B, 62D are of the four X heads 66 1-66 4 66 5-66 8 provided respectively, the X heads 66 adjacent (more precisely, the irradiation on the scale of the X head emits the measurement beam

- the interval WD in the Y-axis direction of the dots is set to be narrower than the width of the X scales 39X 1 and 39X 2 in the Y-axis direction (more precisely, the length of the lattice line 37). Therefore, at the time of exposure or wafer alignment, at least one of the four X heads 66 included in the head units 62B and 62D, that is, the eight X heads 66, always corresponds to the corresponding X scale 39X 1 or opposed to the 39X 2.

- the distance between the most + Y side X heads 66 4 of the most -Y side of the X heads 66 5 and the head unit 62D of the head unit 62B is the movement of the Y-axis direction of wafer stage WST, between the two X heads

- the width of the wafer table WTB is set to be narrower than the width in the Y-axis direction so that it can be switched (connected).

- the head unit 62E is arranged on the ⁇ X side of the secondary alignment system AL2 1 , and has three Y heads 67 1 to 67 1 arranged on the above-described reference axis LA at almost the same interval as the interval WD. 67 3, a reference axis Y heads 67 4 arranged in the secondary alignment systems AL2 1 on the + Y side a predetermined distance away in the + Y direction from the LA, and a.

- the distance in the X-axis direction between the Y heads 67 3 and 67 4 is also set to WD.

- Y heads 67 1 to 67 4 are also referred to as Y head 67 as appropriate.

- the head unit 62F is symmetrical with the head unit 62E with respect to the reference axis LV 0 described above, and the four Y heads 68 1 to 68 1 are arranged symmetrically with respect to the four Y heads 67 4 to 67 1 and the reference axis LV 0. Has four .

- the Y heads 68 1-68 4 as appropriate, also described as Y heads 68.

- At the time of an alignment operation described later, at least one of the Y heads 67 p and 68 q (p, q 1 to 4) faces the Y scales 39Y 2 and 39Y 1 .

- the Y position (and ⁇ z rotation) of wafer stage WST is measured by Y heads 67 p and 68 q (that is, Y encoders 70E and 70F constituted by Y heads 67 p and 68 q ).

- the Y positions of the FD bar 46 are measured at the positions of the respective reference gratings 52 by the Y heads 67 3 and 68 2 that are opposed to the reference gratings 52 and opposed to the pair of reference gratings 52, respectively.

- the encoder constituted by the Y heads 67 3 and 68 2 respectively facing the pair of reference grids 52 will be referred to as Y encoders 70E 2 and 70F 2

- the above-described Y scales 39Y 2 and 39Y are used for identification.

- the Y encoders 70E and 70F configured by the Y heads 67 and 68 facing 1 are referred to as Y encoders 70E 1 and 70F 1 .

- the measurement values of the encoders 70A to 70F described above are supplied to the main control device 20, and the main control device 20 has three of the encoders 70A to 70D or three of the 70B, 70D, 70E 1 and 70F 1 . Based on the measurement value, the position of wafer stage WST in the XY plane is controlled, and based on the measurement value of encoders 70E 2 and 70F 2 , rotation (yawing) of FD bar 46 (measurement stage MST) in the ⁇ z direction is performed. Control.

- the measurement stage MST is not shown, and a liquid immersion area formed by the water Lq held between the measurement stage MST and the tip lens 191 is indicated by reference numeral 14.

- symbols UP and LP are set symmetrically with respect to the reference axis LV 0 , an unloading position at which the wafer is unloaded on the wafer table WTB, and the wafer is loaded onto the wafer table WTB. Each loading position is shown. Note that the unloading position UP and the loading position LP may be the same position.

- an irradiation system 90a and a light receiving system 90b having the same configuration as that disclosed in US Pat. No. 5,448,332, for example.

- An oblique incidence type multi-point focal position detection system (hereinafter abbreviated as “multi-point AF system”) 90 is provided.

- the irradiation system 90a is disposed on the + Y side of the ⁇ X end of the head unit 62E described above, and light is received on the + Y side of the + X end of the head unit 62F while facing this.

- a system 90b is arranged.

- the multipoint AF system 90 is fixed to the lower surface of the main frame that holds the projection unit PU described above.

- a plurality of detection points of the multi-point AF system 90 (90a, 90b) are arranged at predetermined intervals along the X-axis direction on the surface to be detected.

- N M / 2 2).

- a plurality of detection points irradiated with the detection beam are not individually illustrated, and are long and narrow detection areas (beam areas) AF extending in the X-axis direction between the irradiation system 90a and the light receiving system 90b. It is shown.

- this detection area AF has a length in the X-axis direction that is set to be approximately the same as the diameter of the wafer W, the wafer W is scanned almost once in the Y-axis direction, so that the entire surface of the wafer W is almost completely Z-axis direction.

- Position information (surface position information) can be measured.

- the multipoint AF system 90 (90a, 90b) in the vicinity of both end portions of detection area AF of the reference axis LV 0 with respect to symmetrical arrangement, the surface position sensors for measuring the pair of Z position Heads (hereinafter abbreviated as “Z head”) 72a, 72b, and 72c, 72d are provided.

- the Z heads 72a to 72d are fixed to the lower surface of the main frame (not shown).

- Z heads 72a to 72d for example, an optical displacement sensor head similar to an optical pickup used in a CD drive device or the like is used.

- Z heads 72a to 72d irradiate wafer table WTB with a measurement beam from above, receive the reflected light, and measure the surface position of wafer table WTB at the irradiation point.

- a configuration is adopted in which the measurement beam of the Z head is reflected by the reflection type diffraction grating constituting the Y scales 39Y 1 and 39Y 2 described above.

- the three outer Z heads 76 3 to 76 5 and 74 1 to 74 3 belonging to the head units 62A and 62C are arranged in parallel to the reference axis LH at a predetermined distance in the + Y direction from the reference axis LH. Has been.

- head units 62A on the + Y side of the innermost Z heads 76 1, 74 5 projection unit PU belonging to each of 62C, 2 remaining Z heads 76, 74 4 each Y heads 65 2, 64 4 - Arranged on the Y side.

- the five Z heads 76 j and 74 i belonging to the head units 62A and 62C are arranged symmetrically with respect to the reference axis LV 0 .

- a head of an optical displacement sensor similar to the Z heads 72a to 72d described above is employed as each of the Z heads 76 j and 74 i .

- the adjacent Z head (more precisely, the irradiation point on the scale of the measurement beam emitted by each Z head) in the X-axis direction is The distance WD in the X-axis direction between the Y heads 65 and 64 is set equal. Accordingly, at the time of exposure, at least one of each of the five Z heads 76 j and 74 i is always set to the corresponding Y scale 39Y 1 and 39Y 2 , similarly to the Y heads 65 j and 64 i. opposite.

- the Z heads 72a to 72d, 74 1 to 74 5 , and 76 1 to 76 5 described above are connected to the main controller 20 via the signal processing / selecting device 160 as shown in FIG.

- the main controller 20 selects an arbitrary Z head from among the Z heads 72a to 72d, 74 1 to 74 5 , and 76 1 to 76 5 via the signal processing / selecting device 160, and sets the operating state.

- the surface position information detected by the Z head is received via the signal processing / selection device 160.

- Z heads 72a ⁇ 72d, 74 1 ⁇ 74 5, 76 and 1-76. 5 the position information of the tilt direction and a signal processing and selection device 160 with respect to the Z-axis direction and the XY plane of wafer stage WST

- a surface position measurement system 180 that measures the above is configured.

- a peripheral exposure unit extending in the X-axis direction between the detection area (beam area) AF of the multipoint AF system and the head units 62C and 62A. 51 is arranged.

- the peripheral exposure unit 51 is supported in a suspended state on a lower surface of a main frame (not shown) via a support member (not shown).

- the peripheral exposure unit 51 includes a light source (not shown) that emits light having substantially the same wavelength as the illumination light IL, and a peripheral exposure active mask (hereinafter, abbreviated as an active mask as appropriate) 51a on which light from the light source enters. (See FIG. 8).

- the illumination light IL may be guided to the active mask 51a using, for example, an optical fiber.

- the length of the peripheral exposure unit 51 (active mask 51a) is set to be somewhat longer than the diameter of the wafer W, as shown in FIG. As shown in FIG. 8 as an example, the active mask 51a has a pair of variable shaping masks VM1 and VM2 at both ends in the X-axis direction.

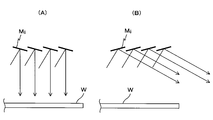

- a micromirror array including a plurality of micromirrors M ij (see FIGS. 9A and 9B) arranged in a matrix in the XY plane.

- a movable micromirror is formed by MEMS technology on an integrated circuit made by a CMOS process.

- Each micromirror M ij tilts a mirror surface (reflection surface) around a predetermined axis (for example, an axis coinciding with the diagonal of the micromirror) within a predetermined angular range, ⁇ ⁇ ( ⁇ is, for example, 3 degrees (or 12 degrees)).

- each variable shaping mask includes a base substrate, a movable microphone mirror M ij formed on the substrate, and an electrode for turning each micro mirror on and off.

- Each micromirror M ij reflects, as an example, a state (or posture) of reflecting light from the light source toward the wafer W as shown in FIG. B) is set to one of the states (or postures) in which light from the light source is reflected in a predetermined direction that does not enter the wafer W.

- the former is referred to as an on state (or an on posture) of the micromirror M ij

- the latter is referred to as an off state (or an off posture) of the micromirror M i, j .