RU2280702C2 - Устройство и способ для рафинирования и литья - Google Patents

Устройство и способ для рафинирования и литья Download PDFInfo

- Publication number

- RU2280702C2 RU2280702C2 RU2003117427A RU2003117427A RU2280702C2 RU 2280702 C2 RU2280702 C2 RU 2280702C2 RU 2003117427 A RU2003117427 A RU 2003117427A RU 2003117427 A RU2003117427 A RU 2003117427A RU 2280702 C2 RU2280702 C2 RU 2280702C2

- Authority

- RU

- Russia

- Prior art keywords

- molten

- channel

- refined material

- molten refined

- consumable electrode

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B9/00—General processes of refining or remelting of metals; Apparatus for electroslag or arc remelting of metals

- C22B9/16—Remelting metals

- C22B9/18—Electroslag remelting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D23/00—Casting processes not provided for in groups B22D1/00 - B22D21/00

- B22D23/06—Melting-down metal, e.g. metal particles, in the mould

- B22D23/10—Electroslag casting

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B23/00—Obtaining nickel or cobalt

- C22B23/06—Refining

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B9/00—General processes of refining or remelting of metals; Apparatus for electroslag or arc remelting of metals

- C22B9/16—Remelting metals

- C22B9/20—Arc remelting

Abstract

Изобретение относится к области металлургии, конкретнее к устройству и способу, используемым при рафинировании и разливке слитков и заготовок большого диаметра из металлов и металлических сплавов, склонных к сегрегации во время разливки, а также к заготовкам и изделиям, полученным с использованием способа и/или устройства. В способе проводят плавку и рафинирование металлического материала и отливку рафинированного расплавленного материала методом зародышевого литья. Рафинированный расплавленный материал подают к распылительному соплу устройства для зародышевого литья через передаточное устройство, выполненное с возможностью сохранения чистоты рафинированного материала. Формируют струю из капель расплавленного рафинированного материала путем столкновения газа с потоком расплавленного рафинированного материала, выходящего из канала, причем газ подают к потоку расплавленного рафинированного материала при отношении массы газа к массе расплавленного материала менее 1. Также предложено устройство, состоящее из последовательно сообщающихся устройств для плавки и рафинирования, передаточного устройства и устройства для зародышевого литья. Предложенные устройство и способ можно использовать при рафинировании и литье сложных суперсплавов на основе никеля, таких как сплав 706 и сплав 718, а также некоторых титановых сплавов, сталей и сплавов на основе кобальта, которые склонны к сегрегации при литье. Изобретение также позволяет изготавливать детали из заготовок большого диаметра, по меньшей мере 12 дюймов, которые имеют минимальную сегрегацию и практически не содержат дефектов, связанных с плавкой, например ликвационных пятен. 5 н. и 40 з.п. ф-лы, 3 табл., 7 ил.

Description

Область техники и промышленная применимость изобретения

Настоящее изобретение относится к устройству и способу для рафинирования и литья слитков и других заготовок из металлов и металлических сплавов. Более конкретно, настоящее изобретение относится к устройству и способу, которые могут найти применение при рафинировании и разливке слитков и других заготовок большого диаметра из металлов и металлических сплавов, склонных к сегрегации во время разливки, при этом заготовки, полученные с помощью данного устройства и способа, могут проявлять минимальную сегрегацию и не содержать существенных дефектов, связанных с плавкой. Конкретно, предложенные устройство и способ можно применять, например, при рафинировании и литье сложных суперсплавов на основе никеля, таких как сплав 706 и сплав 718, а также некоторых титановых сплавов, сталей и сплавов на основе кобальта, которые склонны к сегрегации при литье обычными известными способами. Предложены также заготовки и другие изделия, полученные с использованием способа и/или устройства согласно изобретению.

ОПИСАНИЕ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

Для некоторых ответственных применений требуется изготавливать детали из заготовок большого диаметра, выполненных из металлов или металлических сплавов, которые имеют минимальную сегрегацию и практически не содержат дефектов, связанных с плавкой, таких как белые пятна и ликвационные пятна. (В данном контексте понятие "металлический материал" включает в себя как нелегированные металлы, так и металлические сплавы.) К ответственным применениям относится использование металлических компонентов в качестве вращающихся деталей турбин авиационного или наземного назначения, а также другие применения, в которых металлургические дефекты могут привести к катастрофическому повреждению детали. Чтобы заготовки, из которых изготавливают эти детали, не содержали опасных неметаллических включений, расплав металлического материала необходимо соответствующим образом очистить или рафинировать перед отливкой заготовки. Если металлические материалы, используемые в таких применениях, склонны к сегрегации при разливке, то их обычно рафинируют методом "тройного переплава", т.е. последовательным проведением вакуумно-индукционной плавки (ВИП), электрошлакового переплава (ЭШП) и вакуумно-дугового переплава (ВДП). Однако изготовление деталей большого диаметра методом ВДП, т.е. на последнем этапе в последовательности тройного переплава, из подверженных сегрегации металлических материалов представляет проблему, так как трудно обеспечить достаточную скорость охлаждения, чтобы свести сегрегацию к минимуму. Хотя микросегрегацию при затвердевании можно минимизировать, подвергнув литые слитки продолжительным операциям гомогенизации, такие операции не всегда эффективны и могут быть дорогостоящими. Кроме того, ВДП часто вызывает образование в слитках макродефектов, таких как белые пятна, ликвационные пятна, сегрегация в центре (осевая ликвация) и т.п. В некоторых случаях из слитков большого диаметра изготавливают одну деталь, поэтому дефекты, привнесенные ВДП, невозможно избирательно удалить до изготовления детали. Следовательно, может возникнуть необходимость направления в отходы всего слитка или его части. Таким образом, недостатками метода тройного переплава могут быть большие потери продукции, продолжительные циклы обработки, высокие затраты на обработку материалов и невозможность получения слитков большого размера из склонных к сегрегации металлических материалов приемлемого металлургического качества.

Известен способ получения высококачественных заготовок из расплавов склонных к сегрегации металлических материалов методом формовки распылением, описанный в общем, например, в патентах США 5325906 и 5348566. Формовка распылением по существу является процессом "без использования литейной формы", в котором применяется газовое распыление для образования струи из капель жидкого металла, образующихся из потока расплавленного металла. Технологические параметры метода формовки распылением подбираются таким образом, чтобы средняя доля твердого материала в распыленных каплях в момент удара о поверхность сборника была достаточно высокой для образования осадка большой вязкости, способного принимать и сохранять требуемую геометрическую форму. Для сохранения теплового равновесия, имеющего критическое значение для правильного затвердевания заготовки, требуются высокие массовые отношения газа к металлу (1 или более).

Формовка распылением имеет ряд недостатков, которые делают проблематичным ее применение для получения заготовок большого диаметра. Неизбежным побочным продуктом формовки распылением является "перераспыление", при котором металл либо совсем не попадает на образующуюся заготовку, либо затвердевает в полете без закрепления на заготовке. Средние потери производительности из-за перераспыления при формовке распылением могут составлять 20-30%. Также, ввиду необходимости использования относительно высоких отношений, газ-металл для сохранения критического теплового равновесия с тем, чтобы получить соответствующую долю твердого материала в каплях, ударяющихся о сборник или формирующуюся заготовку, быстро затвердевающий материал после удара имеет тенденцию захватывать распылительный газ, в результате чего в заготовке образуются газовые поры.

Существенный недостаток формовки распылением в случае заготовок из склонных к сегрегации материалов заключается в том, что можно получить только ограниченный максимальный диаметр без отрицательного воздействия на микроструктуру и макроструктуру. Для получения заготовок большего размера и приемлемого качества методом формовки распылением требуется все более точный контроль локальной температуры распыленного материала, чтобы гарантировать постоянное поддержание полужидкого слоя на поверхности заготовки, образующейся в результате распыления. Например, вблизи центра заготовки может быть желательной относительно более холодная струя, а по мере приближения к внешним, быстрее охлаждаемым областям заготовки может требоваться все более теплая струя. Эффективный максимальный диаметр заготовки ограничен также физикой процесса образования струи. При использовании одного сопла максимальный возможный диаметр заготовки составляет приблизительно 12-14 дюймов (1 дюйм = 2,54 см). Это ограничение размера было определено эмпирическим путем с учетом того факта, что с увеличением диаметра заготовки возрастает скорость вращения поверхности заготовки и тем самым увеличивается центробежная сила, действующая на полужидкий слой. При достижении диаметра заготовки 12 дюймов возросшая центробежная сила, действующая на полужидкий слой, вызывает сбрасывание этого слоя с поверхности заготовки.

Таким образом, имеются серьезные недостатки, связанные с данными известными методами, применяемыми при рафинировании и литье заготовок, особенно заготовок большого диаметра, из склонных к сегрегации металлических материалов. Поэтому существует потребность в усовершенствованном устройстве и способе для рафинирования и литья металлов и металлических сплавов, склонных к сегрегации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для удовлетворения указанной потребности настоящее изобретение предлагает способ рафинирования и литья заготовки, включающий в себя стадии, на которых обеспечивают расходуемый электрод из металлического материала, а затем плавят и рафинируют электрод для получения расплавленного рафинированного материала. По меньшей мере часть расплавленного рафинированного материала пропускают через канал, защищенный от загрязнения в результате контакта с кислородом окружающего воздуха. Канал предпочтительно выполнен из материала, не вступающего в реакцию с расплавленным рафинированным материалом. Струю из капель расплавленного рафинированного материала формируют путем столкновения газа с потоком расплавленного рафинированного материала, выходящего из канала. Струю из капель осаждают в литейную форму и отверждают в виде заготовки. Заготовку можно обработать для получения требуемого изделия, например, компонента, предназначенного для вращения в турбине авиационного или наземного назначения.

Стадия плавки и рафинирования расходуемого электрода может включать в себя по меньшей мере одну операцию из электрошлакового переплава расходуемого электрода и вакуумного дугового переплава расходуемого электрода для получения расплавленного рафинированного материала. Канал, по которому затем проходит расплавленный рафинированный материал, может быть образован в холодной индукционной направляющей. По меньшей мере часть расплавленного рафинированного сплава проходит по холодной индукционной направляющей и индукционно нагревается в канале. В менее ответственных применениях, например, там, где допускается некоторый небольшой уровень оксидных загрязнений в сплаве, холодную индукционную направляющую использовать не обязательно. К компонентам, используемым в таких менее ответственных применениях, относятся, например, неподвижные компоненты авиационных газотурбинных двигателей. В тех случаях, когда холодная индукционная направляющая не используется, можно использовать канал без нагрева, защищенный от атмосферы и содержащий выполненные из огнеупора стенки. Этот канал может быть приспособлен для защиты расплавленного рафинированного материала от нежелательных примесей. Расплавленный рафинированный материал, выходящий из канала, затем затвердевает в виде заготовки, как описывалось выше.

Для удовлетворения указанной выше потребности настоящее изобретение также предлагает устройство для рафинирования и разливки сплава. Данное устройство содержит устройство для плавки и рафинирования, содержащее: по меньшей мере одно устройство из устройства для электрошлакового переплава и устройство для вакуумного дугового переплава; передаточное устройство (например, холодную индукционную направляющую), сообщающееся текучей средой с устройством для плавки и рафинирования; и устройство для "зародышевого" литья (от английского nucleated casting, т.е. литье, при котором капли распыленного металла находятся в полутвердом или "зародышевом" состоянии после образования в них центров кристаллизации), сообщающееся текучей средой с передаточным устройством. Расходуемый электрод из металлического материала, вводимый в устройство для плавки и рафинирования, плавится и рафинируется, и расплавленный рафинированный материал проходит в устройство для зародышевого литья через канал, образованный в передаточном устройстве. В том случае, когда передаточным устройством является холодная индукционная направляющая, по меньшей мере часть рафинированного материала поддерживается в канале холодной индукционной направляющей в расплавленном виде с помощью индукционного нагрева.

При разливке металлического материала в некоторых вариантах предложенного способа материал не должен контактировать с оксидными огнеупорами, используемыми в плавильных тиглях и литейных соплах, которые применяются в обычных литейных процессах. Таким образом можно исключить загрязнения оксидами, которые возникают при растрескивании, эрозии и реакции таких огнеупоров.

Устройство для электрошлакового переплава, которое может быть частью устройства для рафинирования и литья согласно изобретению, включает в себя емкость с отверстием, источник электропитания, находящийся в контакте с емкостью, и механизм подачи электрода, выполненный с возможностью продвижения расходуемого электрода в емкость по мере плавления материала электрода в процессе электрошлакового переплава. Устройство для вакуумно-дугового переплава отличается от устройства для электрошлакового переплава тем, что расходуемый электрод плавится в емкости с помощью дуги постоянного тока в условиях частичного вакуума, и капли расплавленного сплава поступают в передаточное устройство предложенного в изобретении устройства, не вступая сначала в контакт со шлаком. Хотя вакуумно-дуговой переплав не удаляет микровключения в такой степени, как электрошлаковый переплав, его преимуществом является удаление растворенных газов и минимизация содержания микроэлементов с высоким давлением паров в материале электрода.

Холодная индукционная направляющая, которая может быть частью устройства для литья и рафинирования, в основном содержит область сбора расплава, которая прямо или косвенно сообщается текучей средой с отверстием в емкости устройства для плавки и рафинирования. Холодная индукционная направляющая также содержит передаточную область, образующую канал, который заканчивается отверстием (насадкой). По меньшей мере одна электропроводящая катушка может быть связана с передаточной областью и может использоваться для индукционного нагрева материала, проходящего по каналу. Один или несколько каналов для циркуляции хладагента также могут быть связаны с передаточной областью для охлаждения индукционных катушек и смежной стенки канала.

Устройство для зародышевого литья, входящее в состав предложенного устройства для литья и рафинирования, содержит распылительное сопло, прямо или косвенно сообщающееся текучей средой с каналом передаточного устройства. Источник распылительного газа сообщается с соплом и формирует струю из капель расплава, потоком поступающего из передаточного устройства. Литейная форма, содержащая основание и боковую стенку, форму которой повторяет заготовка, расположена рядом с распылительным соплом, причем положение основания литейной формы относительно распылительного сопла может быть регулируемым.

Предложенные способ и устройство позволяют передавать рафинированный расплав металлического материала в устройство для зародышевого литья в расплавленном или полурасплавленном виде, при этом значительно снижена возможность повторного загрязнения расплава оксидами или твердыми включениями. Метод зародышевого литья позволяет получать мелкозернистые заготовки, не имеющие существенной сегрегации и дефектов плавки (ликвационных дефектов), характерных для других методов литья. Благодаря объединению рафинирования и литья через передаточное устройство, электрошлаковому или вакуумно-дуговому переплаву можно подвергать большие электроды или множество электродов для получения непрерывного потока рафинированного расплавленного материала, который отливается в зародышевом состоянии в мелкозернистую заготовку. Таким образом, можно удобным образом отливать заготовки большого диаметра из подверженных сегрегации металлических материалов, или тех материалов, которые трудно отливать другими методами по каким-либо другим причинам. Осуществление предложенного способа с использованием больших и/или расходуемых электродов также позволяет отливать большие заготовки непрерывным методом.

Следовательно, объектом настоящего изобретения также являются заготовки, полученные с использованием предложенного способа и устройства, а также изделия, например, компоненты турбин авиационного или наземного назначения, изготовленные путем обработки заготовок согласно настоящему изобретению. Объектом настоящего изобретения также являются заготовки и слитки из склонных к сегрегации сплавов диаметром 12 дюймов или более, которые не содержат существенных дефектов, связанных с плавкой. Такие заготовки и слитки можно получать с помощью предложенных способа и устройства, причем уровни сегрегации будут соответствовать уровням сегрегации слитков меньшего диаметра, полученных методами ВДП или ЭШП из того же материала. К склонным к сегрегации сплавам относятся, например, сплав 706, сплав 718, сплав 720, Rene 88 и другие суперсплавы на основе никеля.

Другие детали и преимущества настоящего изобретения станут понятны после рассмотрения подробного описания вариантов осуществления изобретения. Дополнительные детали и преимущества настоящего изобретения могут быть понятны после осуществления или использования изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В дальнейшем будут более подробно описаны существенные признаки и преимущества настоящего изобретения со ссылками на прилагаемые чертежи, на которых

фиг.1 изображает в схематическом виде вариант осуществления способа рафинирования и литья согласно изобретению;

фиг.2 изображает в схематичном виде вариант выполнения устройства для рафинирования и литья согласно изобретению;

фиг.3(а) и (b) представляют собой графики, иллюстрирующие параметры, вычисленные для модели литья расплава из сплава 718 с использованием устройства для рафинирования и литья, выполненного так, как схематически показано на фиг.2, и работающего с удельным массовым расходом 8,5 фунтов/мин;

фиг.4(а) и (b) представляют собой графики, иллюстрирующие параметры, вычисленные для модели литья расплава из сплава 718 с использованием устройства для рафинирования и литья, выполненного так, как схематически показано на фиг.2, и работающего с удельным массовым расходом 25,5 фунтов/мин;

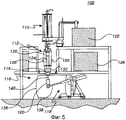

фиг.5 изображает вариант выполнения предложенного устройства, использованного в опытных разливках в примере 2;

фиг.6 изображает центральный продольный микрофотоснимок (приблизительно с 50-кратным увеличением) слитка сразу после распыления, полученного с использованием устройства, выполненного в соответствии с настоящим изобретением, который демонстрирует равноосную зернистую структуру согласно ASTM 4,5; и

фиг.7 изображает микрофотоснимок сразу после литья, полученный для слитка диаметром 20 дюймов, изготовленного методом ВДП (приблизительно 50-кратное увеличение).

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Согласно одному аспекту настоящего изобретения предложен новый способ рафинирования металлического материала и отливки материала в виде заготовки. Эту заготовку можно подвергнуть обработке для получения готового изделия. Предложенный способ включает в себя плавку и рафинирование металлического материала с последующей отливкой материала в виде заготовки методом зародышевого литья. Плавку и рафинирование материала можно осуществлять, например, посредством электрошлакового переплава (ЭШП) или вакуумно-дугового переплава (ВДП). Предложенный способ также включает в себя передачу расплавленного рафинированного материала в устройство для зародышевого литья через канал так, чтобы защитить металл от загрязнения. Канал может быть выполнен в виде холодной индукционной направляющей (ХИН) или другого передаточного механизма.

Настоящее изобретение также предлагает устройство, объединяющее в себе, по меньшей мере, устройство для плавки и рафинирования металлического материала, устройство для получения заготовки из расплавленного рафинированного материала методом зародышевого литья и передаточное устройство для передачи расплавленного рафинированного материала из устройства для плавки и рафинирования в устройство для зародышевого литья. Как будет описано дальше, предложенные устройство и способ особенно пригодны для получения заготовок большого диаметра и высокой чистоты из металлических материалов, склонных к сегрегации во время литья. Например, с помощью предложенных способа и устройства можно получать заготовки большого диаметра (12-14 дюймов или больше) из склонных к сегрегации и других сложных в литье металлических материалов, не содержащие связанных с плавкой дефектов, и обладающие минимальной сегрегацией.

Один вариант реализации предложенных устройства и способа проиллюстрирован на фиг.1. На первой стадии расходуемый электрод из металлического материала подвергают ЭШП, при котором тепло для рафинирования материала вырабатывается за счет пропускания электрического тока через электрод и электропроводящий шлак, расположенный в емкости для рафинирования и находящийся в контакте с электродом. Расплавившиеся и стекающие с электрода капли проходят через проводящий шлак и рафинируются им, собираются в рафинирующей емкости и могут быть переданы в следующее по потоку металла устройство. Основные компоненты устройства ЭШП типично включают в себя источник питания, механизм подачи электрода, водоохлаждаемую медную емкость для рафинирования и шлак. Конкретный тип используемого шлака зависит от конкретного рафинируемого материала. Процесс ЭШП хорошо известен и широко используется, поэтому специалисты смогут легко подобрать рабочие параметры, требующиеся для любого конкретного типа и размера электрода. Соответственно, нет необходимости подробно обсуждать конструктивное выполнение и рабочий режим устройства ЭШП, или конкретные рабочие параметры, используемые для определенного материала и/или типа и размера электрода.

Как показано на фиг.1, этот вариант также содержит холодную индукционную направляющую (ХИН), прямо или косвенно сообщающуюся текущей средой (т.е. потоком расплавленного металла) с устройством ЭШП. ХИН используется для передачи рафинированного расплава, полученного в ЭШП, в устройство для зародышевого литья. ХИН поддерживает расплавленный рафинированный материал, производимый ЭШП, в расплавленной форме во время передачи в устройство для зародышевого литья. ХИН также поддерживает чистоту расплава, достигнутую в ЭШП, путем защиты расплавленного материала от атмосферы и возможного повторного загрязнения при использовании обычного сопла. ХИН предпочтительно прямо соединена с устройством для ЭШП и устройством для зародышевого литья с тем, чтобы лучше защитить расплавленный рафинированный материал от атмосферы и тем самым предотвратить образование оксидов и загрязнение расплава. При соответствующем конструктивном выполнении ХИН можно также использовать для измерения потока расплавленного рафинированного материала, проходящего из устройства ЭШП в устройство для зародышевого литья. Конструкция и способ использования ХИН, иногда именуемой также как хладопровод или индукционная направляющая с холодной стенкой, хорошо известны и описаны, например, в патентах США 5272718, 5310165, 5348566 и 5769151, полное описание которых включено сюда в качестве ссылки. ХИН обычно содержит контейнер для расплава, предназначенный для приема расплавленного материала. Контейнер для расплава имеет нижнюю стенку, в которой выполнено отверстие. Передаточная область ХИН включает в себя канал, который может быть выполнен в форме воронки, для приема расплавленного материала из отверстия в контейнере для расплава. В обычной конструкции ХИН стенка воронкообразного канала образована несколькими металлически сегментами, охлаждаемыми текучей средой, и образующими внутренний контур канала, обычно с уменьшающейся площадью поперечного сечения от впускного конца к выпускному концу данной области. Со стенкой воронкообразного канала связаны одна или несколько электропроводящих катушек, к которым избирательно электрически подключается источник электрического тока.

В то время, когда расплавленный рафинированный материал течет из контейнера для расплава через канал, входящий в состав ХИН, по проводящим катушкам течет электрический ток достаточной силы, чтобы индуктивно нагреть расплавленный материал и поддерживать его в расплавленном виде. Часть расплавленного материала контактирует с охлаждаемой стенкой воронкообразного канала ХИН и может затвердевать, образуя гарнисаж, который изолирует остальную часть расплава, протекающего по ХИН, от контакта со стенкой. Охлаждение стенки и образование гарнисажа гарантируют, что расплав не загрязнится металлами или другими элементами, из которых выполнены внутренние стенки ХИН. Как известно из уровня техники, толщину гарнисажа в области воронкообразной части ХИН можно регулировать путем соответствующего регулирования температуры хладагента, расхода хладагента и/или силы тока в индукционных катушках так, чтобы регулировать или полностью перекрывать поток расплава через ХИН; с увеличением толщины гарнисажа поток через передаточную область соответственно уменьшается. Этот признак известен, например, из патента США 5649992, полное содержание которого включено сюда в качестве ссылки.

Устройства ХИН могут иметь разные конструктивные выполнения, но любая ХИН типично характеризуется следующим: (1) содержит канал для свободного (т.е. под действием силы тяжести) течения расплава; (2) по меньшей мере некоторая область стенки канала охлаждается с тем, чтобы на стенке мог образоваться гарнисаж из расплава; и (3) по меньшей мере с частью канала связаны электропроводящие катушки для обеспечения индукционного нагрева расплавленного материала, проходящего через канал. Специалисты смогут легко сконфигурировать соответствующую ХИН, имеющую один или все три из упомянутых признаков для использования в устройстве согласно изобретению.

ХИН прямо или косвенно сообщается текучей средой с устройством для зародышевого литья и передает рафинированный расплавленный материал из устройства ЭШП в устройство для литья. Зародышевое литье известно из уровня техники и описано, например, в патенте США 5381847 и работе D.E.Tyler W.G.Watson, Материалы второй международной конференции по формовке распылением (Olin Metals Research Labs, сентябрь 1996), включенных в настоящее описание в качестве ссылки. При зародышевом литье жидкий сплошной поток металлического материала прерывается или разбивается с помощью ударяющего газового потока, образуя конус из распыленных капель. Полученный конус из капель расплавленного металла направляют в литейную форму, имеющую дно и боковые стенки, где капли собираются, образуя заготовку, форма которой соответствует литейной форме. Расход газа, используемого для образования капель в процессе зародышевого литья, регулируется таким образом, чтобы обеспечить относительно малую долю твердого материала (относительно процесса формирования распылением) в отдельных каплях. В результате этого в литейную форму осаждается материал малой вязкости. Маловязкий полутвердый материал заполняет литейную форму и может соответствовать ее контуру. Ударяющий газ и ударяющие капли создают турбулентность на полутвердой поверхности отливки в процессе ее осаждения, что увеличивает равномерность осаждения материала отливки в литейной форме. За счет осаждения полутвердого материала в литейную форму вместе с газом, проходящим над поверхностью материала во время его осаждения, увеличивается скорость затвердевания материала и в результате получается мелкозернистая структура.

Входящее в состав настоящего изобретения вместе с устройством для плавки/рафинирования и передаточным устройством устройство для зародышевого литья можно использовать для получения относительно больших литых заготовок, а именно заготовок диаметром 16 дюймов или больше. Расходуемые питающие электроды, разливаемые предложенным устройством, могут иметь размер, подходящий для получения непрерывного потока расплавленного материала, выходящего из выпускного отверстия передаточного устройства в течение длительного периода времени, для подачи большого объема расплавленного материала в устройство для зародышевого литья. Заготовки, которые можно успешно отливать методом зародышевого литья, выполнены из сплавов, которые в других методах склонны к сегрегации, например, такие как сложные суперсплавы на основе никеля, включая сплав 706, сплав 718, сплав 720, Rene 88, титановые сплавы (включая, например, Ti(6-4), Ti(17)), некоторые стали и некоторые сплавы на основе кобальта. Специалистам известны и другие металлические материалы, которые склонны к сегрегации после разливки. Методом зародышевого литья можно получать из таких металлических сплавов заготовки большого диаметра без дефектов, связанных с разливкой, таких как белые пятна, черные точки, ликвационная пятнистость, бета-пятна и центральная сегрегация (называемая также осовой ликвацией). Конечно, предложенное устройство можно также применять и для литья заготовок из металлических материалов, не обладающих склонностью к сегрегации.

Как и в случае с ЭШП и ХИН, зародышевое литье хорошо известно из уровня техники, и специалист, изучив описание изобретения, без излишнего экспериментирования сможет создать устройство для зародышевого литья или адаптировать имеющееся устройство для приема расплава из передаточного устройства, как в настоящем изобретении. Хотя и при зародышевом литье, и при формовке распылением для распыления расплавленной струи с образованием множества капель расплавленного сплава используется газ, эти два процесса имеют фундаментальные различия. Например, в каждом из этих процессов используются разные отношения массы газа к массе металла (которые можно измерить в килограммах газа на килограмм металла). В процессе зародышевого литья согласно изобретению отношение массы газа к массе металла и расстояние пролета выбираются таким образом, чтобы перед ударом по сборной поверхности литейной формы или поверхности формирующейся отливки, вплоть до приблизительно 30% объема каждой капли, было твердым. В противоположность этому, в типичном процессе формовки распылением, например, описанном в патенте США 5310165 и европейской заявке 0225732, ударяющие по сборной поверхности капли содержат около 40-70 об.% твердого материала. Чтобы обеспечить 40-70% твердого материала в распыленных каплях при формовке распылением для создания струи из капель используется отношение массы газа к массе металла, равное обычно единице или большее. Меньшие доли твердого материала, используемые при зародышевом литье, выбираются так, чтобы осажденные капли формировали соответствующую литейной форме отливку и в отливке не оставалось пустот. 40-70% доля твердого материала, используемая в процессе формовки распылением, выбирается для того, чтобы получить свободностоящую (т.е. не поддерживаемую стенками литейной формы) заготовку, поэтому она не подходит для процесса зародышевого литья.

Дополнительное отличие формовки распылением состоит в том, что, хотя и при формовке распылением, и при зародышевом литье распыленные капли собираются в твердую заготовку, при формовке распылением заготовка осаждается на вращающийся сборник, у которого нет боковых стенок, форме которых соответствовал бы осажденный материал. Существенные недостатки, связанные с таким методом сбора, включают в себя пористость заготовки, обусловленную захватом газа, и значительные потери продукции из-за перераспыления. Хотя пористость в слитках, полученных формовкой распылением, можно снизить во время горячей обработки, она может снова возникнуть при последующей термообработке в условиях высокой температуры. Примером такого явления является пористость, обусловленная захватом аргона в суперсплавах, которая может проявиться во время испытания термоиндуцированной пористости (ТИП) и которая может действовать в качестве мест зарождения малоцикловых усталостных трещин.

Формовка распылением мало эффективна для получения заготовок большого диаметра. В таких случаях необходимо постоянно сохранять полужидкий слой на напыляемой поверхности, чтобы получить удовлетворительную отливку. При этом необходимо, чтобы любой данный сегмент поверхности, формируемой распылением, не затвердевал в течение того времени, когда он выходит из конуса струи, вращается вместе со сборником вокруг его горизонтальной оси и снова входит в конус струи. Это ограничение (вместе с ограничением по скорости вращения, обусловленным центробежными силами) ограничивает диаметр заготовки, которую можно получить формовкой распылением. Например, устройства для формовки распылением, содержащие одно распылительное сопло, могут формировать заготовки диаметром не более около 12 дюймов. В настоящем изобретении было обнаружено, что использование зародышевого литья существенно увеличивает размер отливок, которые можно получить из расплавленных металлических материалов с помощью комбинации устройства для плавки и рафинирования и передаточного устройства. Так как, в отличие от формовки распылением, процесс зародышевого литья можно сконфигурировать для получения равномерного распределения попадающих в литейную форму капель и их последующего быстрого затвердевания, любые остаточные оксиды и карбонитриды в заготовке будут мелкими и тонко рассеянными по ее микроструктуре заготовки. Равномерное распределение капель в процессе зародышевого литья можно получить, например, путем растеризации одного или нескольких распылительных сопел, и/или поступательного перемещения, и/или вращения литейной формы относительно струи из капель соответствующим образом.

На фиг.2 схематически показано устройство 10 для рафинирования и литья, выполненное согласно изобретению. Устройство 10 включает в себя устройство для плавки и рафинирования в виде устройства 20 ЭШП, передаточное устройство 40 в виде ХИН и устройство 60 для зародышевого литья. Устройство 20 ЭШП содержит источник питания 22, который находится в электрическом контакте с расходуемым электродом 24, выполненным из металлического материала, подлежащего разливке. Электрод 24 находится в контакте со шлаком 28, находящимся в водоохлаждаемой емкости 26 с открытым верхом, которая может быть выполнена, например, из меди или другого пригодного материала. Источник питания 22 подает ток большой силы и низкого напряжения в схему, которая включает в себя электрод 24, шлак 28 и емкость 26. Источник питания 22 может быть источником постоянного или переменного тока. Когда ток проходит по схеме, за счет электрического нагрева температура шлака 28 повышается до уровня, достаточного для расплава конца электрода 24, контактирующего со шлаком 28. Когда электрод 24 начинает плавиться, образуются капли расплавленного материала, при этом используется механизм подачи электрода (не показан) для продвижения электрода 24 в шлак 28 по мере плавления электрода. Капли расплавленного материала проходят через нагретый шлак 28, который удаляет оксидные включения и другие примеси из материала. После прохождения через шлак 28 рафинированный расплавленный материал 30 скапливается в виде ванны в нижнем конце емкости 26. Затем из ванны рафинированный расплавленный материал 30 поступает в канал 41 в ХИН 40 под действием силы тяжести.

ХИН 40 примыкает к устройству 20 ЭШП, например, верхний конец ХИН 40 может быть прямо подсоединен к нижнему концу устройства 20 ЭШП. В устройстве 10 емкость 26 образует одновременно нижний конец устройства ЭШП 20 и верхний конец ХИН 40. Следовательно, устройство для плавки и рафинирования, передаточное устройство и устройство для зародышевого литья, входящие в состав устройства для рафинирования и литья согласно изобретению, могут иметь один или несколько общих элементов. ХИН 40 включает в себя воронкообразную передаточную часть 44, окруженную токонесущими катушками 42. Электрический ток подается в катушки 42 от источника переменного тока (не показан). Катушки 42 служат в качестве индукционных нагревательных катушек и используются для избирательного нагрева рафинированного расплавленного материала 30, проходящего через передаточную часть 44. Катушки 42 охлаждаются с помощью циркуляции подходящего хладагента, такого как вода, по трубам, связанным с передаточной частью 44. Охлаждающий эффект хладагента также вызывает образование гарнисажа (не показан) из затвердевшего материала на внутренней стенке передаточной части 44. Можно использовать регулирование нагрева и/или охлаждения передаточной части 44 для регулирования скорости или полного прерывания потока расплавленного материала 30 через ХИН 40. ХИН 40 предпочтительно примыкает к устройству 20 ЭШП, так что расплавленный рафинированный материал, выходящий из устройства 20 ЭШП, защищен от атмосферы и не подвергается, например, окислению.

Расплавленный материал выходит из нижнего отверстия 46 ХИН 40 и поступает в устройство 60 для зародышевого литья. В устройстве 60 для зародышевого литья в распылительное сопло 62 подается подходящий инертный распылительный газ 61. Поток газа 61, выходящий из распылительного сопла 62, ударяет по или сталкивается со струей расплавленного материала 30 и разбивает ее на капли 64. Образовавшийся конус из капель 64 направляется в литейную форму 65, содержащую боковую стенку 66 и основание 67. По мере того как материал осаждается в литейной форме 65, основание 67 может поворачиваться, чтобы гарантировать равномерное осаждение капель. Капли 64, создаваемые устройством 10, имеют больший размер, чем капли при обычном литье распылением. Преимущество капель 64 большего размера по сравнению с обычным литьем распылением состоит в том, что они имеют меньшее содержание кислорода и требуют меньше газа для распыления. Кроме того, отношение газа к металлу в каплях, образованных устройством 60 для зародышевого литья, может быть меньше, чем половина отношения, обычно используемого при литье распылением. Расход газа 61 и расстояние пролета капель 64 устанавливаются таким образом, чтобы обеспечить получение полутвердого материала с требуемым отношением твердого материала к жидкому в литейной форме 66. Требуемое отношение объема твердого материала к объему жидкого материала составляет от 5 до 40%. Такая относительно малая доля твердого вещества в каплях, направляемых в литейную форму 66, приводит к осаждению полутвердого материала 68 малой вязкости, который повторяет контуры литейной формы 66 при ее заполнении.

Ударение струи из капель 64 создает турбулентную зону на верхней поверхности 70 заготовки 72. Глубина турбулентной зоны зависит от скорости распылительного газа 61 и размера и скорости капель 64. Когда капли 64 начинают затвердевать, в жидкости образуются малые частицы твердого материала, имеющие структуру с характерной для данного материала кристаллической решеткой. Малая частица твердого материала, начинающая образовываться в каждой капле, затем действует как зародыш (ядро), к которому стремятся прикрепиться другие атомы, находящиеся поблизости. Во время затвердевания капель 64 независимо в разных местах образуется множество зародышей, имеющих произвольную ориентацию. Многократное прикрепление следующих атомов приводит к росту кристаллов, состоящих из тех же основных структур, которые выступают наружу из соответствующих зародышей, до тех пор, пока кристаллы не начнут пересекаться друг с другом. В настоящем изобретении в каждой капле 64 присутствует достаточно зародышей в виде мелких дендритных структур для того, чтобы полученная заготовка 72 имела однородную равноосную зернистую структуру.

Для поддержания требуемой доли твердых материалов в материале, осаждающемся в литейную форму 66, регулируется расстояние между точкой распыления и верхней поверхностью 70 заготовки 72. Следовательно, устройство 10 согласно настоящему изобретению может также содержать средство для регулировки этого расстояния, содержащее выдвижной шток 75, прикрепленный к основанию 67 литейной формы 65. По мере того как материал осаждается и повторяет форму боковой стенки 66, основание 67 постоянно выдвигается вниз, чтобы поддерживать одинаковое расстояние между распылительным соплом 62 и поверхностью 70 заготовки. Выдвижение основания 67 вниз открывает часть стенок затвердевшей заготовки под стенкой 66 формы 65.

Хотя в устройство 10 входит только одна комбинация ХИН и устройства для зародышевого литья, понятно, что может быть предпочтительным устройство с множеством распылительных сопел или множество комбинаций устройства для плавки и рафинирования (таких как устройство ЭШП) с распылительным соплом, питающих одну литейную форму. Например, система с использованием множества комбинаций передаточного устройства и распылительного сопла, следующих за одним устройством ЭШП, позволит получать слитки больших диаметров, так как множество распылительных сопел может покрывать большую площадь в литейной форме. Кроме того, увеличиваются скорости обработки и снижается стоимость. Альтернативно, одно или множество ЭШП или других устройств для плавки и рафинирования могут питать множество распылительных сопел, направленных в несколько литейных форм, чтобы получать множество заготовок из одного питающего электрода, подаваемого в устройство для плавки и рафинирования.

Другие модификации описанного выше устройства 10 согласно изобретению могут включать в себя: выполнение устройства 60 для зародышевого литья с возможностью вращения отливаемой заготовки в ходе процесса, чтобы получить еще более равномерное распределение струи из капель по большой поверхности; использование множества распылительных сопел для питания одной литейной формы; и выполнение устройства 10 с возможностью вибрации одного или нескольких распылительных сопел. Как отмечалось выше, устройство ВДП можно использовать вместо устройства 20 ЭШП для плавки расходуемого электрода 24. В устройстве ВДП расходуемый электрод плавится постоянным током и не пропускается через проводящий шлак.

Другая возможная модификация устройства 10 содержит элемент, имеющий сквозной канал со стенками из керамического или другого пригодного материала в качестве передаточного устройства вместо ХИН 40, для передачи материала, расплавленного в устройстве 20 ЭШП (или другом устройстве для плавки и рафинирования), в устройство 60 для зародышевого литья. В этом случае канал в передаточном устройстве не будет связан со средством нагрева материала, проходящего через него, и, следовательно, будет меньше гибкости в регулировании потока расплавленного материала, идущего в устройство 60 для зародышевого литья.

Устройство 10 можно также выполнить с возможностью изменения способа извлечения заготовки 72 и поддержания приемлемой чистоты поверхности на заготовке 72. Например, устройство 10 может быть выполнено так, чтобы литейная форма 65 осуществляла возвратно-поступательное движение (т.е. двигалась вверх и вниз) с тем, чтобы литейная форма 65 вибрировала и/или чтобы заготовка 72 осуществляла возвратно-поступательное движение, как в обычной методике непрерывной разливки. В другой возможной модификации устройство выполняют так, чтобы одно или несколько сопел могли двигаться для растеризации (распределения) струи и увеличения покрытия поверхности заготовки. Это устройство можно запрограммировать на движение одного или нескольких сопел по любой подходящей траектории с помощью любой известной конструкции.

Также, для дополнительного уменьшения пористости заготовки в камере, в которой происходит зародышевое литье, можно поддерживать частичный вакуум, например, от 1/3 до 2/3 атмосферы. Поддержка частичного вакуума в камере также позволяет сохранять чистоту отливаемого материала. Чистоту материала также можно поддерживать путем осуществления литья в атмосфере защитного газа. Пригодными защитными газами являются, например, аргон, гелий, водород и азот.

Хотя в представленном выше описании устройства 10 для литья устройство 20 ЭШП, передаточное устройство 40 ХИП и устройство 60 для зародышевого литья упоминаются как отдельные, последовательно соединенные устройства, понятно, что устройство 10 не обязательно должно быть выполнено таким образом. Вместо выполнения раздельных, разъемных устройств для плавки/рафинирования, передачи и литья, устройство 10 может иметь существенные признаки каждого из этих устройств без разделения их на отдельные, индивидуально работающие устройства. Поэтому упоминание в прилагаемой формуле изобретения устройства для плавки и рафинирования, передаточного устройства и устройства для зародышевого литья не следует понимать как означающее, что эти отдельные устройства можно отделить от заявленного устройства без потери его работоспособности.

Далее будут описаны компьютерные модели и реальные примеры, подтверждающие преимущества предложенного устройства и способа.

Пример 1. Компьютерное моделирование

Компьютерное моделирование показывает, что заготовки, полученные с помощью предложенного устройства 10, охлаждаются гораздо быстрее, чем слитки, полученные обычными методами. Фиг.3 (для удельного массового расхода металла в литейной машине 0,065 кг/с или около 8,5 фунт/мин) и фиг.4 (для удельного массового расхода металла в литейной машине 0,195 кг/с) иллюстрируют расчетные результаты по температуре и объемной доле жидкости для заготовки, отлитой устройством 10 согласно изобретению с использованием параметров, показанных в следующей таблице 1.

Таблица 1. Параметры моделированных отливок

Геометрия заготовки

- Цилиндрическая заготовка диаметром 20 дюймов (508 мм).

- Область втекания занимает всю верхнюю поверхность заготовки.

Рабочий режим устройства для зародышевого литья

- Удельный массовый расход 0,065 кг/с (как сообщается в работе L.A.Bertram et al. "Quantitative Simulation of a Superalloy VAR Ingot at the Macroscale", Proceedings of the 1997 International Symposium on Liquid Metal Processing and Casting. A.Mitchell and P.Auburtin, eds. (Am.Vac.Soc., 1997), упоминаемой далее как ссылка 1, для сопоставимого ВДП процесса) (фиг.3) и 0,195 кг/с (Фиг.4), при средней температуре охлаждающей воды в литейной форме 324 К (51°С).

- Эффективная температура стока 324 К (51°С) для потери лучистой теплоты с верхней поверхности слитка.

- Сплав, текущий в литейную форму, имеет температуру ликвидуса сплава.

- Коэффициенты потери тепла в результате конвекции с верхней поверхности заготовки взяты в работе E.J.Lavernia and Y.Wu. "Струйное распыление и осаждение" (John Wiley & Sons., 1996) стр. 311-314, при отношении газ/металл 0,2, а с боковой поверхности 0 Вт/(м2.К). Работа E.J.Lavernia и Y.Wu упоминается здесь в качестве ссылки.

Материал заготовки и термофизические свойства

- Сплав 718.

- Температуры ликвидуса и солидуса 1623 К и 1473 К соответственно (как сообщается в ссылке 1).

- Коэффициенты лучепоглощения 0,05 (верхняя поверхность) и 0,2 (боковая поверхность).

Модель теплопереноса в литейной форме

- Модель теплопереноса в литейной форме описана в ссылке 1, в которой пограничное условие теплопереноса переходит линейно от условия полного контакта для температур поверхности заготовки выше температуры ликвидуса к условию теплопередачи через зазор для температур поверхности ниже температуры солидуса.

- Диаметр формы 20 дюймов (508 мм).

Изотермические данные, графически представленные на фиг.3 и 4, демонстрируют, что температура поверхности заготовки, полученная при моделировании, находится ниже температуры ликвидуса сплава. Максимальные температуры заготовки, вычисленные для фиг.3 и 4, составляют 1552 К и 1600 К соответственно. Следовательно, ванна под струей будет полутвердой, и этот полутвердый характер ванны или лунки показан графически данными доли жидкости на фиг.3 и 4.

В таблице 2 сравниваются некоторые результаты компьютерного моделирования с типичными результатами литья с ВДП заготовки такого же размера, которые приведены в ссылке 1. В таблице 2 показано, что лунка материала на поверхности заготовки, полученной в устройстве 10 согласно изобретению, может быть полутвердой, тогда как при изготовлении обычным методом ВДП она полностью жидкая на глубину 6 дюймов ниже поверхности. Следовательно, для данного размера заготовки меньше латентного тепла необходимо отвести из области затвердевания заготовки, отлитой устройством согласно изобретению. В совокупности с полутвердым характером лунки, это минимизирует микросегрегацию и возможность образования пятен, центральной сегрегации и других форм вредной макросегрегации. Кроме того, настоящее изобретение также позволяет полностью исключить возможность образования дефекта белых пятен, характерного для процесса ВДП.

| Таблица 2 | |||

| Сравнение слитка, полученного согласно изобретению, со слитком, отлитым методом ВДП |

|||

| Технология | Макс. температура поверхности К(°F) | Глубина лунки (жидкости по оси) |

Макс. объемная доля жидкости на поверхности |

| Модель - удельный массовый расход 8,5 фунт/мин (заготовка диаметром 20", отлитая методом зародышевого литья) | 1552 К (2334°F) |

0 дюймов | 0,52 |

| Модель - удельный массовый расход 25,5 фунт/мин (заготовка диаметром 20", отлитая методом зародышевого литья) | 1600 К (2421°F) |

0 дюймов | 0,85 |

| Стандартный ВДП - удельный массовый расход 8,5 фунт/мин (заготовка диаметром 20") | 1640 К (2493°F) |

6 дюймов | 1 |

Пример 2. Экспериментальная разливка

Была выполнена экспериментальная разливка с использованием устройства согласно изобретению. Устройство 100 показано в схематичном виде на фиг.5 и, чтобы был понятен масштаб, его общая высота составляет тридцать футов. Устройство 100 содержит головку 110 ЭШП, печь 112 ЭШП, ХИН 114, устройство 116 для зародышевого литья и устройство 118 для перемещения материала, которое держит литейную форму 120, в которую производится разливка, и манипулирует ею. Устройство 100 также содержит источник питания 122 ЭШП, обеспечивающий питание для плавления электрода, показанного позицией 124, и источник питания 126 ХИН для питания индукционных нагревательных катушек 114 ХИН.

Головка 110 ЭШП управляет движением электрода 124 в печи 112 ЭШП. Печь 112 ЭШП имеет типичную конструкцию и выполнена с возможностью удерживать электрод длиной приблизительно 4 фута и диаметром 14 дюймов. Для сплава, использовавшегося в эксперименте, такой электрод весил приблизительно 2500 фунтов. Печь 112 ЭШП имела полую цилиндрическую медную емкость 126 со смотровыми отверстиями 128 и 130. Смотровые отверстия 128 и 130 использовались для добавления шлака (показанного в общем позицией 132) и для определения температуры в печи 112 ЭШП. ХИН 114 имела длину по вертикали около 10 дюймов и стандартную конструкцию, содержащую центральный канал для прохождения расплавленного материала, окруженный медными стенками с каналами для циркуляции хладагента. Медные стенки, в свою очередь, были окружены индукционными нагревательными катушками для регулировки температуры материала, проходящего по ХИН 114.

Устройство 116 для зародышевого литья содержало камеру 136, окружающую литейную форму 120. Камера 136 заключала литейную форму 120 в защитную атмосферу азота, в которой выполнялась разливка. Стены камеры 136 на фиг.5 показаны прозрачными, чтобы было видно литейную форму 120 и связанное с нею оборудование внутри камеры 136. Литейная форма 120 удерживалась на конце манипулятора 138 устройства 118 для передвижения материала. Манипулятор 138 выполнен с возможностью держать и поступательно перемещать форму 120 относительно струи расплавленного материала, показанной в общем позицией 140, которая выходит из сопла устройства 116 для зародышевого литья. Однако в экспериментальной разливке манипулятор 138 не перемещал форму 120 во время разливки. Дополнительное преимущество камеры 136 состоит в том, что в ней собирается любой перераспыленный материал, образующийся во время литья.

Исходным материалом для плавки служил литой электрод ВИП диаметром 14 дюймов с отшлифованной поверхностью, ковшовый химический состав которого приведен в таблице 3. Электрод подвергали электрошлаковому переплаву при скорости подачи 33 фунта/мин с помощью устройства 100, изображенного на фиг.5. Шлак, использовавшийся в печи 112 ЭШП, имел следующий состав в мас.%: 50% CaF2, 24% CaO, 24% Al2O3, 2% MgO. Расплав, рафинированный обработкой ЭШП, пропускали через ХИН 114 в устройство 116 для зародышевого литья. ХИН 114 работала с использованием рециркуляции газа и воды для регулировки температуры расплавленного материала в ней. Использовалось распыление газообразным аргоном для получения струи из капель в устройстве 116 для зародышевого литья. В распылительном сопле, встроенном в устройство 116 применялось минимальное отношение газ/металл в 0,3. Распыленные капли осаждались в центре литейной формы 120, в качестве которой использовали неохлаждаемую литейную форму диаметром 16 дюймов и глубиной 8 дюймов (внутренние размеры) со стенками из стали толщиной 1 дюйм, с изоляционным покрытием Kawool на основании. Как отмечалось выше, ни литейная форма 120, ни конус струи не были растеризованы при отливке заготовки.

Из средней части отлитой заготовки были вырезаны пластинки, которые были подвергнуты анализу. Кроме того, сечение 2,5 х 2,5 х 5 дюймов было подвергнуто штамповке осадкой из положения на середине радиуса при 1950°F, чтобы из высоты 5 дюймов получить высоту 1,7 дюйма для способствования наблюдению травления в целях выявления макросегрегации. Химический состав литой заготовки в двух местах представлен в таблице 3.

| Таблица 3. | |||

| Химический состав материала из ковша и литой заготовки | |||

| Химический состав в ковше | Химический состав заготовки (в центре) | Химический состав заготовки (у поверхности) | |

| Ni | 53<66 | 53,85 | 53,65 |

| Fe | 17,95 | 18,44 | 18,41 |

| Cr | 17,96 | 18,15 | 18,17 |

| Nb | 5,44 | 5,10 | 5,16 |

| Mo | 2,86 | 2,78 | 2,79 |

| Ti | 0,98 | 0,86 | 0,87 |

| Al | 0,55 | 0,59 | 0,61 |

| V | 0,02 | 0,02 | 0,02 |

| Co | 0,02 | 0,05 | 0,05 |

| Cu | 0,01 | 0,05 | 0,05 |

| Mn | <0,01 | 0,03 | 0,03 |

| Si | <0,01 | 0,01 | 0,02 |

| W | <0,01 | <0,01 | <0,01 |

| Ta | <0,01 | <0,01 | <0,01 |

| Zr | <0,01 | <0,01 | <0,01 |

| P | <0,003 | 0,004 | 0,003 |

| S | 0,0008 | <0,0003 | <0,0003 |

| O | 0,0006 | 0,0008 | 0,0008 |

| N | 0,0018 | 0,0038 | 0,0042 |

| C | 0,024 | 0,023 | 0,022 |

На 14-ой минуте 15-минутного цикла распыления в расплавленную лунку ЭШП добавляли олово для отметки глубины ликвидуса лунки. Содержание олова измеряли через каждые 0,25 дюймов после осаждения. Измеренное расстояние между границами ликвидуса и солидуса было определено как 4-5 дюймов. Это подтверждало наличие мелкой расплавленной лунки, предсказанной моделью, описанной в примере 1. При визуальном наблюдении заготовки были обнаружены некоторые дефекты, свидетельствующие, что требовалась дополнительная текучесть осажденного материала для заполнения всей литейной формы. Попыток "доливки" заготовки путем уменьшения отношения газ/металл или вливания струи металлического материала без распыления не предпринималось. Можно осуществить соответствующую регулировку процесса осаждения для предотвращения образования дефектов в заготовке.

На фиг.6 и 7 показана структура заготовки сразу после зародышевого литья и микрофотоснимок слитка ВДП диаметром 20 дюймов из того же материала, соответственно. Отлитая методом зародышевого литья заготовка (фиг.6) имеет однородную, равноосную зернистую структуру согласно ASTM 4,5 с фазой Лавеса на границах зерен. На некоторых границах зерен также наблюдается δ-фаза, но она вероятно выделилась во время отжига при разрезании, проводившегося для материала литой заготовки. Слиток ВДП имеет крупный размер зерна, больший объем фазы Лавеса и более крупные частицы Лавеса, чем у материала, полученного литьем распылением (>40 мкм для ВДП по сравнению с <20 мкм для литья распылением).

Дефекты, связанные с макросегрегацией, такие как белые пятна и ликвационные пятна, в заготовке не наблюдались. Образец подвергли штамповке осадкой для уменьшения зернистой структуры и обнаружения дефектов. Макропластинка после штамповки не показала каких-либо дефектов макросегрегации. Дисперсия оксидов и карбидов в материале заготовки была более мелкой, чем в материале слитка ВДП и аналогична дисперсии в материале, полученном формовкой распылением. Карбиды в заготовке имели размер меньше 2 мкм, а оксиды - меньше 10 мкм. Типично, заготовки диаметром 20 дюймов из сплава 718, отлитого обычным методом ВДП, имели в микроструктуре карбиды 6-30 мкм и оксиды от 1-3 мкм до 300 мкм. Карбиды и оксиды, наблюдавшиеся в материале, отлитом согласно изобретению, типичны для наблюдаемых при формовке распылением, но меньше тех, которые наблюдаются в других процессах плавки, таких как ВДП. Эти наблюдения подтвердили, что в предложенном способе затвердение происходит более быстро, чем при обычной плавке ВДП слитков сопоставимого размера, даже несмотря на то, что в предложенном способе типично используется более высокая скорость разливки, чем при ВДП.

Результаты химического анализа, показанные в таблице 3, не показали каких-либо градиентов содержания элементов. В частности, в заготовке не было обнаружено градиента содержания ниобия. Ниобий представляет особый интерес, так как миграция этого элемента с поверхности заготовки в центр была обнаружена в слитках, полученных формовкой распылением. В таблице 3 видны различия между химическим составом в ковше и слитке заготовки. Эти различия отнесены на счет пористости в образцах заготовки, использованных в процедуре рентгеновского анализа, а не действительных различий в химическом составе.

На основании результатов экспериментальной разливки был сделан вывод, что желательно более низкое отношение газ/металл для увеличения заполнения формы и уменьшения проблем пористости. Использование большей струи жидкости может повысить микросегрегацию в некоторой степени, однако широкий запас, который был продемонстрирован в данном эксперименте по сравнению с ВДП, должен покрыть это увеличение. С увеличением текучести может также увеличиться размер зерна, однако постоянное ударение новых капель обеспечивает высокую плотность мест образования зародышей зерен, чтобы препятствовать образованию больших или столбчатых зерен в заготовке. Более высокая текучесть струи может существенно повысить способность капель заполнять литейную форму, а более жидкая зона ударения может уменьшить осаждение с отдачей на боковую стенку. Дополнительное преимущество более жидкой зоны ударения состоит в том, что распылительный газ более легко выходит из материала, а это уменьшит пористость. Для повышения выхода распылительного газа с поверхности заготовки литье можно осуществлять в частичном вакууме, например 1/2 атмосферы. Ожидается, что любое увеличение размера карбидов и оксидов из-за уменьшения отношения газ/металл будет незначительным. Следовательно, можно ожидать, что необходимое повышение текучести струи из капель окажет только незначительное влияние на структуру зерна и дисперсию вторичной фазы.

Таким образом, предложенные устройство и способ позволяют решить существенные проблемы известных способов литья заготовок большого диаметра из склонных к сегрегации сплавов. Устройство для плавки и рафинирования обеспечивает источник рафинированного расплавленного сплава, практически не содержащего вредных оксидов. Передаточное устройство обеспечивает способ передачи рафинированного расплавленного сплава в устройство для зародышевого литья с уменьшением возможности повторного загрязнения оксидами. Устройство для зародышевого литья можно использовать для формовки мелкозернистых слитков большого диаметра из склонных к сегрегации сплавов, при этом не возникает дефектов, связанных с разливкой, характерных для ВДП и/или литья распылением.

Понятно, что в описании были проиллюстрированы те аспекты изобретения, которые необходимы для его ясного понимания. Некоторые аспекты изобретения, которые будут очевидны для специалистов и поэтому не нужны для облегчения понимания изобретения, не были представлены, чтобы упростить описание. Хотя настоящее изобретение было описано в связи с некоторыми вариантами его воплощения, специалисты после изучения описания поймут, что можно применить множество модификаций и вариантов изобретения. Представленное выше описание и следующая ниже формула изобретения охватывают все такие модификации и варианты изобретения.

Claims (45)

1. Способ получения заготовки, заключающийся в том, что

используют расходуемый электрод из металлического материала;

плавят и рафинируют расходуемый электрод с получением расплавленного рафинированного материала;

пропускают по меньшей мере часть расплавленного рафинированного материала через канал, в котором расплавленный рафинированный материал защищен от загрязнения кислородом окружающего воздуха;

формируют струю из капель расплавленного рафинированного материала путем столкновения газа с потоком расплавленного рафинированного материала, выходящего из канала, причем газ подают к потоку расплавленного рафинированного материала при отношении массы газа к массе расплавленного материала менее 1; и

осаждают и отверждают струю из капель расплавленного рафинированного материала в литейной форме с формированием заготовки.

2. Способ по п.1, в котором при плавке и рафинировании расходуемого электрода осуществляют

электрошлаковый переплав расходуемого электрода для получения расплавленного рафинированного материала или

вакуумно-дуговой переплав расходуемого электрода для получения расплавленного рафинированного материала.

3. Способ по п.2, в котором при электрошлаковом переплаве расходуемого электрода:

используют емкость с открытым дном, содержащую шлак;

приводят расходуемый электрод в контакт со шлаком в емкости с открытым дном;

пропускают электрический ток по цепи, включающей в себя расходуемый электрод, шлак и емкость, чтобы вызвать электрический нагрев шлака, приводящий к плавлению материала расходуемого электрода в точке контакта электрода со шлаком и формированию капель расплавленного материала; и

дают каплям расплавленного металла пройти через нагретый шлак.

4. Способ по п.3, в котором при электрошлаковом переплаве расходуемого электрода дополнительно регулируют подачу расходуемого электрода в емкость для поддержания контакта между электродом и нагретым шлаком.

5. Способ по п.2, в котором при вакуумно-дуговом переплаве расходуемого электрода

приводят расходуемый электрод в контакт с дугой постоянного тока в условиях частичного вакуума для нагрева электрода и формирования капель расплавленного материала.

6. Способ по п.1, в котором при пропускании по меньшей мере части расплавленного рафинированного материала через канал:

используют холодную индукционную направляющую;

собирают расплавленный рафинированный материал в холодной индукционной направляющей и

пропускают по меньшей мере часть расплавленного рафинированного материала через канал в холодной индукционной направляющей, при этом осуществляя индукционный нагрев расплавленного рафинированного материала в канале.

7. Способ по п.6, в котором холодная индукционная направляющая содержит:

область сбора расплавленного материала;

передаточную область, включающую в себя канал, заканчивающийся отверстием,

по меньшей мере одну электропроводящую катушку, связанную с передаточной областью; и

по меньшей мере один канал для циркуляции хладагента, связанный с передаточной областью.

8. Способ по п.7, в котором при пропускании по меньшей мере части расплавленного рафинированного материала через канал:

принимают расплавленный рафинированный материал в области сбора расплавленного материала и

пропускают по меньшей мере часть расплавленного рафинированного материала через канал в передаточной области, поддерживая при этом электрический ток в электропроводящей катушке и пропуская хладагент через канал для циркуляции хладагента.

9. Способ по п.1, в котором при пропускании по меньшей мере части расплавленного рафинированного материала через канал пропускают по меньшей мере часть расплавленного рафинированного материала через канал, имеющий облицованные огнеупором стенки и не имеющий источника индукционного нагрева.

10. Способ по п.1, в котором при осаждении и отверждении струи из капель создают турбулентную зону на поверхности заготовки посредством удара каплями расплавленного рафинированного материала и ударяющим газом.

11. Способ по п.1, в котором при осаждении и отверждении струи из капель осаждают и отверждают струю из капель расплавленного рафинированного материала в литейной форме в условиях частичного вакуума и/или в атмосфере защитного газа.

12. Способ по п.1, в котором отношение массы газа к массе металла составляет менее 0,3.

13. Способ по п.1, в котором при формировании струи из капель указанные капли расплавленного рафинированного материала являются частично твердыми, так что твердая часть составляет в среднем от 5 до 40% от объема каждой капли.

14. Способ по п.1, в котором металлический материал представляет собой суперсплав на основе никеля, титановый сплав, сталь или сплав на основе кобальта.

15. Способ по п.1, в котором металлический материал представляет собой суперсплав на основе никеля, выбранный из группы, состоящей из сплава 706, сплава 718, сплава 720 и Rene 88.

16. Способ по п.1, в котором металлический материал представляет собой титановый сплав, выбранный из группы, состоящей из Ti(6-4) и Ti(17).

17. Способ по п.1, в котором заготовка имеет диаметр по меньшей мере 12 дюймов.

18. Способ получения заготовки, заключающийся в том, что:

используют устройство для плавки и рафинирования, выбранное из устройства для электрошлакового переплава и устройства для вакуумно-дугового переплава,

передаточное устройство, содержащее сквозной канал, заканчивающийся отверстием, причем передаточное устройство сообщается текучей средой с устройством для плавки и рафинирования, и

устройство для зародышевого литья, содержащее литейную форму и сообщающееся текучей средой с передаточным устройством;

используют расходуемый электрод из металлического материала;

плавят и рафинируют расходуемый электрод в устройстве для плавки и рафинирования с получением расплавленного рафинированного материала;

пропускают расплавленный рафинированный материал через передаточное устройство;

подают расплавленный рафинированный материал в устройство для зародышевого литья и формируют струю из капель расплавленного рафинированного материала путем столкновения газа с потоком расплавленного рафинированного материала, выходящего из канала, причем газ подают к потоку расплавленного рафинированного материала при отношении массы газа к массе расплавленного материала менее 1; и

осаждают и отверждают струю из капель расплавленного рафинированного материала в литейной форме с формированием заготовки.

19. Устройство для получения заготовки из металлического материала, содержащее:

устройство для плавки и рафинирования, выбранное из устройства для электрошлакового переплава и устройства для вакуумно-дугового переплава;

передаточное устройство, содержащее сквозной канал, заканчивающийся отверстием, причем передаточное устройство сообщается текучей средой с устройством для плавки и рафинирования; и

устройство для зародышевого литья, сообщающееся текучей средой с передаточным устройством.

20. Устройство по п.19, в котором устройство для электрошлакового переплава содержит:

емкость с открытым дном, имеющую отверстие;

источник электропитания, находящийся в контакте с указанной емкостью;

проводящий шлак в указанной емкости и

механизм подачи, предназначенный для подачи расходуемого электрода в указанную емкость.

21. Устройство по п.19, в котором устройство для вакуумно-дугового переплава содержит:

вакуумную камеру,

емкость с открытым дном, расположенную в указанной вакуумной камере и имеющую отверстие; и

источник электропитания, связанный с указанной камерой.

22. Устройство по п.20 или 21, в котором передаточное устройство содержит холодную индукционную направляющую.

23. Устройство по п.22, в котором холодная индукционная направляющая содержит:

область сбора расплава, сообщающуюся текучей средой с указанным отверстием в емкости с открытым дном;

передаточную область, включающую в себя канал, заканчивающийся отверстием;

по меньшей мере одну электропроводящую катушку, связанную с передаточной областью; и

по меньшей мере один канал для циркуляции хладагента, связанный с передаточной областью.

24. Устройство по п.19, в котором передаточное устройство содержит канал, имеющий облицованные огнеупором стенки и не имеющий источника индукционного нагрева, причем указанный канал заканчивается отверстием.

25. Устройство по п.19, в котором устройство для зародышевого литья содержит:

распылительное сопло, сообщающееся текучей средой с указанным отверстием,

источник распылительного газа, сообщающийся с указанным соплом, и

литейную форму, включающую в себя боковые стенки и основание, расположенное под распылительным соплом, причем положение основания относительно распылительного сопла является регулируемым.

26. Изделие, полученное способом, заключающимся в том, что:

используют расходуемый электрод из металлического материала;

плавят и рафинируют расходуемый электрод с получением расплавленного рафинированного материала;

пропускают по меньшей мере часть расплавленного рафинированного материала через канал, защищенный от контакта с атмосферой;

формируют струю из капель расплавленного рафинированного материала путем столкновения газа с потоком расплавленного рафинированного материала, выходящего из канала, причем газ подают к потоку расплавленного рафинированного материала при отношении массы газа к массе расплавленного материала менее 1; и

осаждают и отверждают струю капель расплавленного рафинированного материала в литейной форме.

27. Изделие по п.26, в котором при плавке и рафинировании расходуемого электрода осуществляют

электрошлаковый переплав расходуемого электрода для получения расплавленного рафинированного материала или

вакуумно-дуговой переплав расходуемого электрода для получения расплавленного рафинированного материала.

28. Изделие по п.27, в котором при электрошлаковом переплаве расходуемого электрода

используют емкость с открытым дном, содержащую шлак,

приводят расходуемый электрод в контакт со шлаком в емкости с открытым дном,

пропускают электрический ток по схеме, включающей расходуемый электрод, шлак и емкость, чтобы вызвать электрический нагрев шлака, приводящий к плавлению материала расходуемого электрода в точке контакта электрода со шлаком и формированию капель расплавленного материала; и

дают каплям расплавленного материала пройти через нагретый шлак.

29. Изделие по п.28, в котором при электрошлаковом переплаве расходуемого электрода регулируют подачу расходуемого электрода в емкость для поддержания контакта между электродом и нагретым шлаком.

30. Изделие по п.27, в котором при вакуумно-дуговом переплаве расходуемого электрода приводят расходуемый электрод в контакт с дугой постоянного тока в вакууме для нагрева электрода и формирования капель расплавленного материала.

31. Изделие по п.26, в котором при пропускании по меньшей мере части расплавленного рафинированного материала через канал

используют холодную индукционную направляющую;

собирают расплавленный рафинированный материал в холодной индукционной направляющей и

пропускают по меньшей мере часть расплавленного рафинированного материала через канал в холодной индукционной направляющей, осуществляя при этом индукционный нагрев расплавленного рафинированного материала в канале.

32. Изделие по п.31, в котором холодная индукционная направляющая содержит:

область сбора расплавленного материала;

передаточную область, включающую в себя канал, заканчивающийся отверстием,

по меньшей мере одну электропроводящую катушку, связанную с передаточной областью, и

по меньшей мере один канал для циркуляции хладагента, связанный с передаточной областью.

33. Изделие по п.32, в котором при пропускании по меньшей мере части расплавленного рафинированного материала через канал

принимают расплавленный рафинированный материал в области сбора расплавленного материала и

пропускают по меньшей мере часть расплавленного рафинированного материала через канал в передаточной области, поддерживая при этом электрический ток в электропроводящей катушке и пропуская хладагент через канал для циркуляции хладагента.

34. Изделие по п.26, в котором при пропускании по меньшей мере части расплавленного рафинированного материала через канал

пропускают по меньшей мере часть расплавленного рафинированного материала через канал, имеющий облицованные огнеупором стенки и не имеющий источника индукционного нагрева.

35. Изделие по п.26, в котором при осаждении и отверждении струи из капель создают турбулентную зону на поверхности заготовки посредством удара каплями расплавленного рафинированного материала и ударяющим газом.

36. Изделие по п.26, в котором при осаждении и отверждении струи из капель осаждают и отверждают струю из капель расплавленного рафинированного материала в литейной форме в условиях частичного вакуума и/или в атмосфере защитного газа.

37. Изделие по п.26, в котором отношение массы газа к массе металла составляет меньше 0,3.

38. Изделие по п.26, в котором при формировании струи из капель указанные капли расплавленного рафинированного материала являются частично твердыми, так что твердая часть составляет в среднем от 5 до 40% от объема каждой капли.

39. Изделие по п.26, в котором металлический материал представляет собой суперсплав на основе никеля, титановый сплав, сплав на основе кобальта или сталь.

40. Изделие по п.26, в котором металлический материал представляет собой суперсплав на основе никеля, выбранный из группы, состоящей из сплава 706, сплава 718, сплава 720 и Rene 88.

41. Изделие по п.26, в котором металлический материал представляет собой титановый сплав, выбранный из группы, состоящей из Ti(6-4) и Ti(17).

42. Изделие по п.26, которое представляет собой заготовку с диаметром по меньшей мере 12 дюймов.

43. Изделие по п.26, в котором стадия осаждения и отверждения струи из капель расплавленного рафинированного материала в литейной форме обеспечивает получение заготовки и при этом способ дополнительно включает обработку заготовки для получения вращающегося компонента турбины авиационного или наземного назначения.

44. Изделие, полученное способом, заключающимся в том, что:

используют устройство, содержащее

устройство для плавки и рафинирования, выбранное из устройства для электрошлакового переплава и устройства для вакуумно-дугового переплава,

передаточное устройство, содержащее сквозной канал, заканчивающийся отверстием, причем передаточное устройство сообщается текучей средой с устройством для плавки и рафинирования, и

устройство для зародышевого литья, содержащее литейную форму и сообщающееся текучей средой с передаточным устройством;

используют расходуемый электрод из металлического материала;

плавят и рафинируют расходуемый электрод в устройстве для плавки и рафинирования с получением расплавленного рафинированного материала;

пропускают расплавленный рафинированный материал через передаточное устройство;

подают расплавленный рафинированный материал в устройство для зародышевого литья и формируют струю из капель расплавленного рафинированного материала посредством столкновения газа с потоком расплавленного рафинированного материала, выходящего из канала, причем газ подают к потоку расплавленного рафинированного материала при отношении массы газа к массе расплавленного материала менее 1; и

осаждают и отверждают струю из капель расплавленного рафинированного материала в литейной форме.

45. Изделие по п.44, которое представляет собой заготовку с диаметром по меньшей мере 12 дюймов или вращающийся компонент, предназначенный для использования в турбине авиационного или наземного назначения.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US09/726,720 | 2000-11-15 | ||

| US09/726,720 US6496529B1 (en) | 2000-11-15 | 2000-11-15 | Refining and casting apparatus and method |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2003117427A RU2003117427A (ru) | 2004-12-10 |

| RU2280702C2 true RU2280702C2 (ru) | 2006-07-27 |

Family

ID=24919730

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2003117427A RU2280702C2 (ru) | 2000-11-15 | 2001-11-13 | Устройство и способ для рафинирования и литья |

Country Status (8)

| Country | Link |

|---|---|

| US (3) | US6496529B1 (ru) |

| EP (1) | EP1337360A4 (ru) |

| JP (1) | JP4733908B2 (ru) |

| CN (2) | CN1324929C (ru) |

| AU (2) | AU2002220245B9 (ru) |

| BR (1) | BR0115352A (ru) |

| RU (1) | RU2280702C2 (ru) |

| WO (1) | WO2002040197A2 (ru) |

Families Citing this family (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|