RU2071869C1 - Режущий инструмент (варианты) - Google Patents

Режущий инструмент (варианты) Download PDFInfo

- Publication number

- RU2071869C1 RU2071869C1 RU93005050/08A RU93005050A RU2071869C1 RU 2071869 C1 RU2071869 C1 RU 2071869C1 RU 93005050/08 A RU93005050/08 A RU 93005050/08A RU 93005050 A RU93005050 A RU 93005050A RU 2071869 C1 RU2071869 C1 RU 2071869C1

- Authority

- RU

- Russia

- Prior art keywords

- layer

- base

- tool according

- coating

- vapor

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/04—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings of inorganic non-metallic material

- C23C28/044—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings of inorganic non-metallic material coatings specially adapted for cutting tools or wear applications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B27/00—Tools for turning or boring machines; Tools of a similar kind in general; Accessories therefor

- B23B27/14—Cutting tools of which the bits or tips or cutting inserts are of special material

- B23B27/148—Composition of the cutting inserts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P15/00—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass

- B23P15/28—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass cutting tools

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C29/00—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides

- C22C29/02—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides based on carbides or carbonitrides

- C22C29/06—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides based on carbides or carbonitrides based on carbides, but not containing other metal compounds

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/04—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings of inorganic non-metallic material

- C23C28/048—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings of inorganic non-metallic material with layers graded in composition or physical properties

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C30/00—Coating with metallic material characterised only by the composition of the metallic material, i.e. not characterised by the coating process

- C23C30/005—Coating with metallic material characterised only by the composition of the metallic material, i.e. not characterised by the coating process on hard metal substrates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2998/00—Supplementary information concerning processes or compositions relating to powder metallurgy

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T407/00—Cutters, for shaping

- Y10T407/27—Cutters, for shaping comprising tool of specific chemical composition

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31678—Of metal

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Inorganic Chemistry (AREA)

- Chemical Vapour Deposition (AREA)

- Cutting Tools, Boring Holders, And Turrets (AREA)

- Physical Vapour Deposition (AREA)

- Polishing Bodies And Polishing Tools (AREA)

- Other Surface Treatments For Metallic Materials (AREA)

- Milling Processes (AREA)

- Milling, Broaching, Filing, Reaming, And Others (AREA)

- Paper (AREA)

Abstract

Использование: область упрочнения режущего инструмента. Сущность изобретения: режущий инструмент содержит покрытие и основу с повышенным содержанием связки на периферии. Покрытие включает по меньшей мере один слой, химически пароосажденный, и по меньшей мере один слой, физически пароосажденный. Слой покрытия, физически пароосажденный, содержит остаточные напряжения сжатия. 3 с. и 15 з.п. ф-лы, 2 ил., 6 табл.

Description

Изобретение относится к упрочнению режущего инструмента, в частности касается таких покрытий режущих вставок, которые могут быть подвержены неоднократным ударным нагрузкам во время эксплуатации, возникающим, например, при фрезеровании или других прерывистых операциях резания.

Среди различных металлообрабатывающих операций фрезерование наиболее требовательная по отношению к режущим вставкам операция. Фрезерование включает прерывистый строгальный ход при постоянной скорости. Конец резца попеременно вгрызается в болванку, режет ее и сходит с болванки, испытывая как механические, так и термические удары. Значение этих ударов зависит от длины резания и промежутков между резаниями. Входные и выходные параметры могут также определять степень механического удара, возникающего в материале резца. Эти условия усугубляются, если скорость резания возрастает.

Твердосплавные режущие вставки, эксплуатируемые во фрезерных операциях, часто дают ряд параллельных термических трещин, перпендикулярных к режущей кромке. Эти термические трещины сами по себе не ограничивают срока службы резца. Однако вставки могут давать также трещины, параллельные режущей кромке. Такие трещины, как полагают, происходят от весьма значительных механических ударов. Совмещение термических и механических трещин вызывает выкрашивание и преждевременный выход резца из строя.

Раньше во фрезерном производстве использовался сортамент из твердого сплава как с покрытием, так и без него. Примерами фрезерных вставок без покрытия являются фрезерные вставки типов К2884 и К2885, которые имеют вольфрамовый карбид в основе твердого сплава основы резца, имеющего около 8,5 процентов и 10,5 процентов кобальта по весу соответственно, причем оба они имеют различную степень содержания твердорастворимых карбидообразующих элементов, тантала, ниобия, титана. Примерами фрезерных вставок, снабженных покрытиями, являются инструменты типа КС710 и КС720, которые имеют вольфрамовый карбид в основе твердого сплава для резца, который был ФОП (физическое осаждение пара) покрыт слоем нитрида титана с высоким остаточным напряжением сжатия. Основы, использованные в резцах КС720 и КС710, содержат 11,5 и 8,5 процентов соответственно кобальта по весу и различное количество твердорастворимых карбидообразующих элементов.

Известно, что ФОП покрытие может быть применено к основам из твердого сплава посредством технологических примеров, таких как ионно-плазменное покрытие, покрытие на магнетроне и дуговое выпаривание. Кроме того, каждая технология имеет много вариаций. Замечено, что эти технологии и их вариации оказывают результирующее влияние на различные свойства резцов с ФОП покрытием. В зависимости от точности технологии, примененной для нанесения покрытия, такие свойства, как твердость покрытия, остаточное напряжение, склонность к отторжению или связыванию с основой, могут проявляться положительно и отрицательно. Эти ФОП технологии и свойства получаемых покрытий, а также сравнение ФОП покрытий с ХОП покрытиями (химическое осаждение пара) раскрыты в:

Буль и др. TIN покрытия на стали, Thin Solid film, vol 80, с. 265-270, 1981.

Буль и др. TIN покрытия на стали, Thin Solid film, vol 80, с. 265-270, 1981.

Патент США N 4448802

Мюнц и др. "Процесс высококачественного напыления для образования твердых антифрикционных TIN покрытий на резцах", Thin Solid Films, vol.96, 1982, с. 79-86.

Мюнц и др. "Процесс высококачественного напыления для образования твердых антифрикционных TIN покрытий на резцах", Thin Solid Films, vol.96, 1982, с. 79-86.

Патент США N 4426267.

Камаки и др. "Сравнение остаточных напряжений на центрированных карбидных режущих кромках с покрытием TIN по ФПН и ХПН технологиям покрытия и их влияние на сопротивление поломкам", Sulfacing Journal International, vol. 1, N 3, 1986, с. 82-86.

Вольф и др. "Роль твердых покрытий в карбидном фрезеровальном инструменте", Journal of Vacuum Science Technology, АЗ, 1986, с. 2747-2754.

Квинто и др. "Высокотемпературная микротвердость твердых покрытий, полученных физическим и химическим паронапылением", Thin Solid Films, vol. 153, 1987, с. 19-36.

Джиндал и др. "Адгезионные измерения химически паронапыленного и физически паронапыленного твердых слоев на WC-Co основах", vol 54, 1987, с. 361-375.

Джиндал и др. "Влияние нагрузки на микротвердость твердых покрытий", Surface and Cjatings Technology, vol. 36, 1988, с. 683-694.

Риккерби и др. "Корреляция процесса и параметров системы по структуре и свойствам твердых покрытий с физическим паронапылением", Thin Solid Films, vol. 157, февраль 1968, с. 195-222.

Квинто и др. "Механические свойства, структура и характеристики карбидных резцов с химическим и физическим паронапыленными покрытиями", Material Sciense and Engineering, A 105/106, 1988, с. 443-452.

По мнению изобретателей, технология, которая обеспечивает лучшее ФОП покрытие, описана в статье и патенте Буля, примененных в ионно-плазменной технологии покрытия и оборудования "Бальцер АГ". Эта уверенность основана на их анализе различных типов резцов с ФФП покрытиями, который показал, что в ФОП покрытиях самая высокая твердость и самое высокое остаточное напряжение сжатия достижимы на ФОП покрытиях с ионно-плазменной технологией Бальцер АГ. Эти свойства придают режущему инструменту большую износостойкость и вызывают меньше кромочных обломков и поломок, чем у других инструментов с ФОП покрытием. ФОП с Tin покрытием на резцах КС710 и КС720 проведены по указанной выше технологии "Бальцер АГ".

В дополнение к этому, режущий инструмент из обогащенного связующего сортамента применяется также во фрезерных операциях. К таким инструментам относятся вставки КС850 и КС950. Инструментальная вставка КС850 имеет обогащенный кобальтом вольфрамовый карбид с С-титановой пористостью на цементированной карбидной основе, которая имеет в массе кобальта примерно 5,9 мас. и имеет дополнительные включения твердорастворимых кобальтообразующих элементов. Инструментальная вставка КС850 имеет также ХОП (химическое осаждение пара) покрытие на основу, имеющее три слоя: внутренний слой из титанового карбида, промежуточный слой из титанового карбонитрида и внешний слой из титанового нитрида. Трехслойное ХОП покрытие описано в патенте США N 4035541.

Инструментальная вставка КС950 имеет пористость А-титана, обогащенный кобальтом вольфрамовый карбид на основе цементированного карбида в материале основы, имеющей в массе кобальта примерно 6,0 мас. и дополнительные включения твердорастворимых кобальтообразующих элементов. Вставка КС950 также имеет ХОП покрытие, состоящее из внутреннего слоя титанового карбида, среднего слоя из окиси алюминия и наружного слоя из титанового нитрида. Кобальтовый обогатитель в материале КС850 и КС950 вставок оказывается в периферийных зонах из твердого сплава и может сопровождаться обеднением твердорастворимого карбида. Кобальтовая концентрация в обогащенной зоне имеет обычно максимальное значение в пределах от 150 до 300 мас. кобальтового содержания. Механизм обогащения материала для КС950 описан в патенте США N 4610931 (для торговых марок инструментов КС950, КС850, КС, КС710, КС720, К, К2885, К2884 фирмы Коннаметалл Инк. для их цементированного карбидного сортамента режущих инструментов и использованных также в настоящей работе).

ХОП покрытия характеризуются остаточными напряжениями растяжения и термическими трещинами вследствие различных коэффициентов термического расширения материалов ХОП покрытия и твердосплавной основы. Вследствие этого резцы с ХОП покрытием более чувствительны к выкрашиваниям, чем режущий инструмент с ФОП покрытием.

Хотя описанный выше уровень техники режущих вставок имеет коммерческое назначение, всегда существует необходимость в дальнейшем устранении упомянутых выше недостатков, сопутствующих в производстве, ограничивающих срок службы режущей кромки вследствие преждевременных сколов или деформаций и/или износа поверхности.

Предложена режущая вставка из твердого става, имеющая покрытие из твердых тугоплавких слоев и улучшенную вязкость, прочность кромки, термическое и механическое сопротивление ударам, сопротивление деформациям и износостойкость.

Предлагаемая металлорежущая вставка имеет основу с периферийной зоной, обогащенной кобальтом, в комбинации с твердым тугоплавким покрытием, имеющим внутренний ФОП слой и ХОП внешний слой, и обеспечивает износостойкость и дополнительное сопротивление выкрашиванию, что повышает срок службы режущей кромки и дает устойчивые характеристики режущего инструмента при фрезеровании стали (особенно таких сталей, как марки AISI 4140).

Согласно изобретению режущий инструмент имеет переднюю и торцовую поверхности с режущей кромкой, образованной на стыке передней и торцовой поверхностей. Режущий инструмент имеет покрытие, которое связано с материалом основы, изготовленной из металлических карбидных зерен, связанных связующим материалом. Концентрация связующего материала больше вблизи периферийной границы основы, чем концентрация вдали от периферийной границы. Покрытие имеет ряд слоев, включающих химически пароосажденный слой ХОП и физически пароосажденный ФОП слой. Внешний ФОП слой покрытия находится снаружи от последнего ХОП слоя. По меньшей мере один ФОП слой, предпочтительно снаружи от последнего ХОП слоя, находится в состоянии остаточного напряжения сжатия.

Предпочтительно для фрезерных вставок концентрацию связующего материала иметь богаче у обеих (или вблизи) периферийных границ основы, которые параллельны торцовой и передней поверхностям резца с покрытием.

Предпочтительно максимальное обогащение связующего вблизи границ иметь в пределах от 125 до 300% от всей массы связующего, более предпочтительно от 150 до 300% всей массы связующего, а самое предпочтительное 200 300% от всего содержания связующего в основе.

ХОП слой (или слои) может быть выбран из любых твердых тугоплавких материалов, таких как карбиды, нитриды, карбонитриды, бориды, боронитриды, связи карбидов, из титана, циркония, гафния и их твердых растворов и смесей, окисей, карбида окиси алюминия. Предпочтительно, чтобы ФОП слой ( или слои) включал слой (или слои), содержащий твердый нитрид и/или карбонитрид элементов, входящих в группы титана гафния, циркония, их сплавов друг с другом и их сплавов с другими элементами.

ФОП слой (или слои) выбран предпочтительно из любых твердых тугоплавких материалов, таких как нитриды или карбонитриды титана, гафния, циркония, их сплавов друг с другом и их сплавов с другими элементами.

На фиг. 1 приведен изометрический вид варианта воплощения режущего инструмента согласно изобретению, на фиг. 2 поперечное сечение А-А на фиг.1.

Режущий инструмент 1 имеет режущую кромку 2, образованную на стыке передней поверхности 3 с торцовой поверхностью 4. Режущий инструмент представляет собой SPGN-433 (ANSI В212.4-1966) вставку либо с острой (фиг.1), либо с хонингованной режущей кромкой.

Основа 15 имеет две зоны, несвязующую обогащенную зону 6 и наружную связующую обогащенную зону вблизи периферийных границ 7 и 8 основы. На фиг. 2 показан вариант для фрезерных операций, в котором связующая обогащенная зона 9 представлена под периферийными границами, которые лежат параллельно передней поверхности 14 и торцовой поверхности 16 режущего инструмента 10.

Основа представляет собой карбидовольфрамовый (WC) твердый сплав, имеющий по меньшей мере 70 мас. WC, а более предпочтительно 80 мас. WC. Связующим материалом является предпочтительно кобальт или сплав кобальта, который имеет в массе концентрацию от 3 до 12 мас. более предпочтительно содержание кобальта примерно 5-8 мас. а самое предпочтительное около 5,5-7 мас. Основа должна содержать твердорастворимые карбидообразующие элементы такие, как Ti, Hf, Zr, Nb, Ta, V, предпочтительное выбранные из Ti, Nb, Ta, по отдельности или в комбинации друг с другом. Эти элементы были добавлены к смеси в качество элемента, сплава, карбида, нитрида или карбонитрида. Концентрация этих элементы должна быть следующей, мас. Ta 0-12; Ti 0-10; Nb 0-6. Cумма Тa и Nb должна составлять примерно от 3 до 7 мас. а содержание титана около 0,5-10 мас. а точнее титана 1,5-4,0 мас.

Эти элементы образуют твердорастворимые карбиды с карбидом вольфрама (WC) в основе за исключением периферийной зоны 22, где твердорастворимые карбиды полностью или частично обеднены.

В обогащенной зоне связующий материал (т.е. кобальт) должен достигать по содержанию максимального значения от 125 до 300 мас. предпочтительно - 150-300 мас. предпочтительное 200-300 мас. Обогащенная зона простирается до периферийных границ 24 и 26 основы, но альтернативно может быть тонкий слой, прилегающий к этим границам, в котором содержание кобальта снижено вследствие выпаривания при агломерации основы. Толщина обогащенной зоны предпочтительно меньше 50 микрон (μм),, более предпочтительно до 40 μм,, самый предпочтительный вариант толщина обогащенной зоны в среднем составляет примерно от 5 до 20 μм..

Связанная на периферийных границах 7 и 10 основа 18 представляет собой покрытие из твердого тугоплавкого материала, имеющее по меньшей мере два слоя ХОП слой и ФОП слой, с последним ФОП слоем, находящимся предпочтительно снаружи от последнего ХОП слоя. Когда ФОП слой имеет остаточное напряжение сжатия, то повышается срок службы режущей кромки из инструментальной стали.

Режущие инструменты могут включать ХОП слой или другие слои, расположенные снаружи от внешнего ФОП слоя настолько далеко, что внешний слой ФОП не напыляется при температуре, которая значительно снижает остаточное напряжение сжатия в ФОП слое, вследствие чего снижается сопротивление обломам режущего инструмента. Внутренний ХОП слой 3О (фиг.2) представляет собой тугоплавкий нитрид, такой как Ti, Zr или Hf нитриды. Нитриды располагаются над тугоплавкими карбидами или карбонитридами внутреннего слоя, прилегающего к основе для того, чтобы уменьшить образование побочных фаз (Со3W3C и/или Co6W6C) у периферийной границы основы из цементированного карбида вольфрама. Побочная фаза является крупкой и может придать режущей кромке большую склонность к образованию обломов.

Второй слой 32 в покрытии, показанный на фиг.2, является предпочтительно ХОП тугоплавким карбонитридом или карбидом таких элементов, как Ti, Zr или Нf, благодаря более высокой твердости и абразивной устойчивости карбидов и карбонитридов Ti, Zr и Hf по сравнению с их нитридами.

Второй ХОП слой и любой дополнительный ХОП слой могут включать, например, окиси алюминия либо в качестве единственного слоя, любо в качестве нескольких слоев, отделенных друг от друга слоем других тугоплавких материалов, таких как нитрид, карбонитрид или карбид Ti, Hf или Zr, предпочтительнее Ti.

Там, где требуется иметь Al2O3 ХОП слой, следующий за внешним слоем с ФОП, предпочтительнее будет для того, чтобы улучшить связующее усилие между Al2O3 и ФОП слоем, ХПН слой из нитрида, карбонитрида или карбида Ti, Hf или Zr напылять между ХПН слоем с окисью алюминия и ФОП слоем.

Окончательный и наружный слой 34 покрытия представляет собой твердый тугоплавкий ФОП слой, такой как нитрид или карбонитрид Ti, Zr или Hf. Этот наружный слой имеет остаточное напряжение сжатия.

Предпочтительно, чтобы толщина всех покрытий (ХОП и ФОП) была примерно от 5 до 12 мкм. Раньше считалось, что чем больше толщина покрытия, тем выше износостойкость, и толщина покрытия для фрезерных операций ограничивалась в основном примерно 5 мкм и менее, однако, сверх этой толщины устойчивость к обломам уменьшалась. Заявитель обнаружил, что, используя настоящее изобретение, толщину покрытия можно установить больше 5 мкм для того, чтобы получить сочетание повышенной устойчивости к обломам и износоустойчивость при фрезеровании.

Настоящее изобретение далее представлено следующими примерами, которые даны исключительно для иллюстрации и без ограничений.

Следующие обогащенные основы изготовлены по следующей технологии и затем нанесены в виде покрытий с различными слоями, как это описано ниже для получения вставок типа SPGH-433.

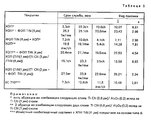

Порошок для основы изготовлен по технологии измельчения в два этапа, как показано в табл. 1.

На первом этапе компоненты добавлены в мельничную емкость (с размерами - четыре фута в диаметре и пять футов длиной) с 3400 кг цементированного карбида вольфрама при периодической подаче 130 галлонов (491 л) гептана и перемалывались в течение 18 час до размера отдельных частиц 1,05 мкм по Фишеру.

На второй стадии добавлены компоненты с постепенной подачей 95 галлонов (359 л) гептана. Смесь перемалывалась шаровыми мельницами еще 12 час до размера отдельных частиц 1,05 мкм по Фишеру.

Полученная порция распылялась всухую. Основа режущей вставки SPGN-433 затем прессовалась и спекалась.

Спекание проводилось в вакууме при температуре приблизительно 2650o по Фаренгейту в течение приблизительно 30 мин. Полученная агломерированная основа затем шлифовалась по передней и торцевой поверхностям, при этом обогащенная связующая зона снималась. Режущие кромки некоторых из основ затем хонинговались, в то время как другие основы оставались с заточными режущими кромками. Основы затем проходили повторную агломерацию в вакууме при температуре 2650o по Фаренгейту в течение приблизительно 30 мин для получения еще раз обогащенной кобальтом зоны ниже обеих передней и торцевой периферийных границ основы. Базовая поверхность затем шлифовалась для обеспечения плоскостности. Полученная основа имела значение магнитного насыщения 90 что свидетельствует об отсутствии С-типа пористости, и величину магнитных коэрцитивных сил Нc= 191 Э. Основы этого типа имеют обычно твердость примерно 92 Рокквелла А и А-тип пористости с незначительным количеством пористости В-типа. Оценка основы по спектроскопии рассеиваемой энергии показала связующую обогащенную зону вблизи периферийной границы основы, имеющей толщину примерно 20-25 мкм и максимальное содержание кобальта в среднем около 12,7% по весу или около 200-210% концентрации основы.

Основы были затем покрыты ХОП и ФОП слоями, описанными в следующем примере, показанном в табл. 2-6. Использовалась обычная технология покрытия. Сначала ХОП-TiCN слой наносился поверх ХОП-TiN слоя. Эти слои напылялись при температуре от 950 до 1000oC.

После ХОП-TiCN слоя все поверхности (т.е. передняя и торцевая поверхности), за исключением нижней поверхности, были покрыты ФОП слоем из TiN ионно-плазменным напылением на оборудовании Бальцер ВАI-830 (фирмы Бальцер АГ, Лихтенштейн) для ФПН покрытия примерно при 500oC c титановым источником в атмосферном азоте. Во время первичной стадии покрытия очень тонкий слой титана (обнаруживаемый прибором ТЕМ с высокой разрешающей способностью) был напылен на ХОП-TiCN слой для улучшения адгезии этого слоя с ФОП-TiN слоем.

Были проанализированы остаточные напряжения во внешнем TiN слое и в основе с WC-содержанием следующих вставок:

обогащенная основа (полученная описанным способом) ХОП (TiN (1 μм)/T CN (3 μм)) + XОП (ТiN (4 μм))

обогащенная основа (полученная описанным способом) ХОП (TiN (1 μм)/Ti CN (3 μм)/TiN ( (4 μм));

необогащенная основа В (cм. табл. 2) ХОП (TiN ( (1 μм)/ TiCN ( (3 μм)) ХОП TiN ( (4 μм);

необогащенная основа В ХОП (TiN ((1 μм)/Ti CN (3μм) / TiN) ( (4μм))

Измерение остаточного напряжения по методу sin ψ проводились на передней поверхности каждого образца не указанных выше вставок. Были использованы следующие углы: j 0, 21, 30, 38, 45, 52, -21, -30, -45, -52. Все данные собраны на дифрактометре DMAХ Ригаку с блоком для измерения напряжения (производство ОСАЖА Ригаку, Япония). Для анализа максимальных значений был использован обычный метод подгонки максимальных пиковых значений. Данные были затем введены в аналитическую программу напряжений Ригаку. При проведении анализа были получены следующие механические свойства: для WС коэффициент Пуассона 0,2 и модуль Янга 700 гПА, для TiO коэффициент Пуассона 0,2 и модуль Янга 640 гПа. Анализ максимальных отражений: для WC 211 (отражение) и для TiN 422, 511. Остаточное напряжение было подсчитано по наименьшим квадратам, установленным по максимальным данным. Этот анализ показал, что там, где внешний слой был ХОП TiN слоем, он имел остаточное напряжение растяжение, но там, где внешний слой был с ФОП TiN слоем, он приобретал состояние остаточного напряжения сжатия. Во всех случаях основа с WC содержанием имела остаточное напряжение сжатия.

обогащенная основа (полученная описанным способом) ХОП (TiN (1 μм)/T CN (3 μм)) + XОП (ТiN (4 μм))

обогащенная основа (полученная описанным способом) ХОП (TiN (1 μм)/Ti CN (3 μм)/TiN ( (4 μм));

необогащенная основа В (cм. табл. 2) ХОП (TiN ( (1 μм)/ TiCN ( (3 μм)) ХОП TiN ( (4 μм);

необогащенная основа В ХОП (TiN ((1 μм)/Ti CN (3μм) / TiN) ( (4μм))

Измерение остаточного напряжения по методу sin ψ проводились на передней поверхности каждого образца не указанных выше вставок. Были использованы следующие углы: j 0, 21, 30, 38, 45, 52, -21, -30, -45, -52. Все данные собраны на дифрактометре DMAХ Ригаку с блоком для измерения напряжения (производство ОСАЖА Ригаку, Япония). Для анализа максимальных значений был использован обычный метод подгонки максимальных пиковых значений. Данные были затем введены в аналитическую программу напряжений Ригаку. При проведении анализа были получены следующие механические свойства: для WС коэффициент Пуассона 0,2 и модуль Янга 700 гПА, для TiO коэффициент Пуассона 0,2 и модуль Янга 640 гПа. Анализ максимальных отражений: для WC 211 (отражение) и для TiN 422, 511. Остаточное напряжение было подсчитано по наименьшим квадратам, установленным по максимальным данным. Этот анализ показал, что там, где внешний слой был ХОП TiN слоем, он имел остаточное напряжение растяжение, но там, где внешний слой был с ФОП TiN слоем, он приобретал состояние остаточного напряжения сжатия. Во всех случаях основа с WC содержанием имела остаточное напряжение сжатия.

Рабочие характеристики обогащенных кобальтом и необогащенных резцов были оценены испытаниями на фрезерной подаче, как описано ниже:

Материал болванки для обработки: AISI 4140 сталь (197-207ВНN).

Материал болванки для обработки: AISI 4140 сталь (197-207ВНN).

Параметры подачи на фрезерование:

850 ф/м (продольная, футов/мин), (4,32 м/сек)

0,008 д/з (дюймов/зуб) (0,02 см/зуб)

0,125 д (глубина резания) (0,328 см) без смазки.

850 ф/м (продольная, футов/мин), (4,32 м/сек)

0,008 д/з (дюймов/зуб) (0,02 см/зуб)

0,125 д (глубина резания) (0,328 см) без смазки.

Тип режущей вставки: SPGN 433

Режущая кромка: заточная или хонингованная (как указано).

Режущая кромка: заточная или хонингованная (как указано).

Диаметр и тип фрезы: 6 дюймов (15,24 см) Кеннаметалл N KDPR-6-SP4-30МВ (cм. стр. 2 и 44 Кеннаматл) 82, фрезы для большей производительности, каталог N А80-105/75/НО/.

Ширина резания 3 дюйма (7,62 см)

Длина резания 24 дюйма (61 см)

Тип фрезерования:

Критерии срока службы резца:

FW 0,015 однородного торцевого износа

MW 0,030 дюймов (0,076 см), максимальный локальный торцевой износ

CН 0,030 дюймов (0,076 см), скалывание

ВК поломка

В первой серии примеров каждая необогащенная основа различных типов и обогащенная основа, приготовленная по описанному выше методу, были покрыты ХОП TiN внутренним слоем, ХОП TiCN промежуточным слоем и ФОП TiN наружным слоем.

Длина резания 24 дюйма (61 см)

Тип фрезерования:

Критерии срока службы резца:

FW 0,015 однородного торцевого износа

MW 0,030 дюймов (0,076 см), максимальный локальный торцевой износ

CН 0,030 дюймов (0,076 см), скалывание

ВК поломка

В первой серии примеров каждая необогащенная основа различных типов и обогащенная основа, приготовленная по описанному выше методу, были покрыты ХОП TiN внутренним слоем, ХОП TiCN промежуточным слоем и ФОП TiN наружным слоем.

Номинальная толщина этих трех слоев была соответственно около 1, 3 и 4 мкм. Заточные режущие кромки резцов типа SPGN-433 были затем испытаны по сравнительным тестам на операции фрезерования, предварительно составленной для того, чтобы сравнить сроки службы резца и данные устойчивости на скалывание. Результаты этих испытаний приведены в табл. 2, 3, 4. Как показано в табл. 2, обогащенная основа показала повышенное сопротивление преждевременному выкрашиванию режущей кромки, в то время как необогащенные основы А и С проявили склонность к повреждениям с преждевременным скалыванием.

Что касается резцов с основой В, то хотя они не проявили преждевременного выкрашивания, но когда выкрашивание все-таки происходило, то оно имело жесткий характер, создающий непригодность для дальнейшего использования режущей кромки в операции. Однако в резцах, имеющих обогащенную основу, в которых наблюдалось скалывание, оно имело относительно мягкий характер.

Сравнение резцов, имеющих обогащенную основу, с резцами с необогащенной основой приведено в табл. 3, где для хонингованных режущих кромок можно отметить, что механизм поломки является одним из видов износа торцовой поверхности по сравнению с выкрашиванием для обогащенной и необогащенной основ соответственно. Выкрашивание не было преждевременным в хонингованных резцах с необогащенной основой, поскольку хонингование способствует механическому прочнению режущей кромки, вследствие чего снижается возможность преждевременного выкрашивания. Однако, хотя выкрашивание было жестким и относительно непредсказуемым явлением, оно все-таки остается еще нежелательным явлением, как это показано при более высоких уровнях отклонений, обнаруженных в резцах с основами В и С. Хонингование уменьшает дефекты даже тем, что в обогащенной основе имеет место мягкое скалывание.

Наивысшая устойчивость режущей кромки к выкрашиванию в обогащенной основе подтверждается результатами, приведенными в табл. 4 и собранными по испытаниям, в которых три резца каждого типа были использованы в шести проходах (на станке), также отмечено количество примеров выкрашивания.

Эти испытания, таким образом, подчеркивают ключевую роль, связующей, обогащенной периферией, для снижения кромочного выкрашивания.

Во второй серии примеров ФОП TiN покрытие и различные ХОП покрытия сравнивались с ХОП и ФОП комбинированными покрытиями. Все основы были обогащенными основами (за исключением указанных в табл. 6), имеющими композицию и подготовленными по описанной методике.

Данные испытаний на фрезерной подаче указаны в табл. 5 и 6.

Эти данные показывают отсутствие преждевременного выкрашивания и поломок, и поэтому отражают более устойчивый срок службы резцов, покрытых ХОП слоями с внешним ФОП слоем. Данные также показывают, что одно ФОП TiN покрытие не обеспечивает удовлетворительной устойчивости резца к износу, при этом ФОП TiN покрытые резцы изнашивались скорее по сравнению с резцами с ХОП и ХОП-ФОП резцами (см. табл. 5).

Табл. 6 показывает, что если ФОП покрытие следует за ХОП покрытием без окончательного ФОП покрытия (см. покрытие 3), резец не обладает улучшением по сроку службы (по сравнению с покрытиями 1 и 3). Этот результат теоретически является следствием высоких температур (≃ 900-1000oC), применяемых в процессе последовательного КОП опыления слоев, снимающих остаточное напряжение сжатия в предыдущем TiN ФОП слое. Табл. 6 также показывает, что в тех покрытиях, где есть окончательный ФОП слой, средний срок службы резца дольше и он более устойчив по сравнению с резцами, имеющими единственное покрытие ХОП слой. Эти результаты показывают характеристики ХОП-ФОП покрытого режущего инструмента. Эти резцы обладают износостойкостью ХОП покрытия и преимуществами ФОП покрытия, такими как текучесть, остаточное напряжение сжатия и сохранение прочности режущей кромки, с устойчивостью к скалыванию кромки, обеспечиваемых кобальтовым обогащением.

Claims (17)

1. Режущий инструмент, имеющий переднюю поверхность и торцевую поверхность, пересечение которых образует режущую кромку, основу из карбидов в виде твердых тугоплавких зерен, соединенных связующим материалом, концентрация которого повышена вблизи периферийной границы основы, и покрытие, состоящее по крайней мере из одного химически пароосажденного твердого тугоплавкого слоя, отличающийся тем, что режущий инструмент имеет по крайней мере один физически пароосажденный слой покрытия, имеющий остаточные напряжения сжатия.

2. Инструмент по п. 1, отличающийся тем, что по крайней мере один химически пароосажденный слой выполнен из твердого нитрида, выбранного из группы нитридов Ti, Hf, Zr и их сплавов.

3. Инструмент по пп. 1 и 2, отличающийся тем, что слой покрытия из твердого нитрида прилегает к основе.

4. Инструмент по п. 1, отличающийся тем, что по крайней мере один химически пароосажденный слой выполнен из твердого карбонитрида, выбранного из группы карбонитридов Тi, Hf, Zr и их сплавов.

5. Инструмент по пп. 1 и 4, отличающийся тем, что слой из твердого карбонитрида прилегает к основе.

6. Инструмент по п. 1, отличающийся тем, что физически пароосажденный слой выполнен из нитридов и карбонитридов, выбранных из группы нитридов и карбонитридов Тi, Hf, Zr и их сплавов.

7. Инструмент по п. 2, отличающийся тем, что физически пароосажденный слой выполнен из нитридов и карбонитридов, выбранных из группы нитридов и карбонитридов Тi, Нf, Zr и их сплавов.

8. Инструмент по п. 3, отличающийся тем, что физически пароосажденный слой выполнен из нитридов и карбонитридов, выбранных из группы нитридов и карбонитридов Тi, Нf, Zr и их сплавов.

9. Инструмент по п. 4, отличающийся тем, что физически пароосажденный слой выполнен из нитридов и карбонитридов Тi, Нf, Zr и их сплавов.

10. Инструмент по п. 5, отличающийся тем, что физически пароосажденный слой выполнен из нитридов и карбонитридов Тi, Нf, Zr и их сплавов.

11. Инструмент по п. 1, отличающийся тем, что внешний слой покрытия выполнен в виде физически пароосажденного слоя.

12. Инструмент по п. 1, отличающийся тем, что режущая кромка основы выполнена острой.

13. Режущий инструмент, имеющий переднюю поверхность и торцевую поверхность, пересечение которых образует режущую кромку, основу на базе карбида вольфрама, содержащую не менее 0,5% Та, Nb, Тi и Со в качестве связующего материала, концентрация которого повышена вблизи периферийной границы основы до 150 300% от концентрации Со в основе с толщиной обогащенного слоя не более 50 мкм, и покрытие, состоящее по крайней мере из одного химически пароосажденного слоя, отличающийся тем, что режущий инструмент имеет по крайней мере один физически пароосажденный слой, имеющий остаточные напряжения сжатия, при этом Та, Nb и Тi включены в основу в следующих соотношениях, мас.

Та 0,5 12

Nb 0,5 6

Тi 0,5 10

причем содержание Со в основе составляет 3 12%

2. Инструмент по п. 13, отличающийся тем, что физически пароосажденный слой выполнен наружным слоем покрытия.

Nb 0,5 6

Тi 0,5 10

причем содержание Со в основе составляет 3 12%

2. Инструмент по п. 13, отличающийся тем, что физически пароосажденный слой выполнен наружным слоем покрытия.

15. Инструмент по п. 13, отличающийся тем, что режущая кромка основы выполнена острой.

16. Инструмент по п. 13, отличающийся тем, что химически пароосажденный слой из нитрида титана выполнен внутренним слоем покрытия, прилегающим к основе.

17. Инструмент по п. 13, отличающийся тем, что покрытие включает первый химически пароосажденный слой из окиси алюминия и второй слой, выбранный из группы карбидов, нитридов и карбонитридов Тi, Zr и Hf, расположенный между первым слоем и физически пароосажденным слоем, при этом последний выполнен наружным слоем покрытия.

18. Режущий инструмент, имеющий переднюю и торцевую поверхности, пересечение которых образует режущую кромку, основу, содержащую не менее 70% карбида вольфрама и Со в качестве связующего материала, концентрация которого повышена вблизи периферийной границы основы до 150 300% концентрации Со в основе с толщиной обогащенного слоя не более 50 мкм, и покрытие, состоящее по крайней мере из одного химически параосажденного слоя, отличающийся тем, что режущий инструмент имеет физически пароосажденный слой, имеющий остаточные напряжения сжатия, причем последний выполнен наружным слоем покрытия, а один из химически пароосажденных слоев прилегает к основе и состоит из нитрида титана, при этом основа содержит 5 8 мас. Со.

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US07/583,544 US5250367A (en) | 1990-09-17 | 1990-09-17 | Binder enriched CVD and PVD coated cutting tool |

| US583.544 | 1990-09-17 | ||

| PCT/US1991/003397 WO1992005009A1 (en) | 1990-09-17 | 1991-05-15 | Binder enriched cvd and pvd coated cutting tool |

| US583544 | 1996-01-03 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU93005050A RU93005050A (ru) | 1995-08-20 |

| RU2071869C1 true RU2071869C1 (ru) | 1997-01-20 |

Family

ID=24333547

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU93005050/08A RU2071869C1 (ru) | 1990-09-17 | 1991-05-15 | Режущий инструмент (варианты) |

Country Status (14)

| Country | Link |

|---|---|

| US (1) | US5250367A (ru) |

| EP (1) | EP0549585B1 (ru) |

| JP (2) | JP2847325B2 (ru) |

| KR (1) | KR0182289B1 (ru) |

| CN (1) | CN1022609C (ru) |

| AT (1) | ATE161211T1 (ru) |

| AU (1) | AU651832B2 (ru) |

| CA (1) | CA2090312C (ru) |

| DE (2) | DE69128480T2 (ru) |

| ES (1) | ES2040161B1 (ru) |

| IL (1) | IL98431A (ru) |

| MX (1) | MX173642B (ru) |

| RU (1) | RU2071869C1 (ru) |

| WO (1) | WO1992005009A1 (ru) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EA010934B1 (ru) * | 2004-07-12 | 2008-12-30 | Сандвик Интеллекчуал Проперти Хб | Режущая пластина и способ ее изготовления |

| RU2465098C2 (ru) * | 2007-02-19 | 2012-10-27 | Ти Ди Уай Индастриз, Инк. | Твердосплавная режущая вставка |

| RU2781827C2 (ru) * | 2018-03-27 | 2022-10-18 | Сандвик Майнинг Энд Констракшн Тулз Аб | Вставка для бурового инструмента |

| US12098447B2 (en) | 2018-03-27 | 2024-09-24 | Sandvik Mining And Construction Tools Ab | Rock drill insert |

Families Citing this family (97)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5325747A (en) * | 1990-09-17 | 1994-07-05 | Kennametal Inc. | Method of machining using coated cutting tools |

| US5232318A (en) * | 1990-09-17 | 1993-08-03 | Kennametal Inc. | Coated cutting tools |

| JPH06506178A (ja) * | 1991-03-27 | 1994-07-14 | クルップ・ヴィデア・ゲゼルシャフト・ミト・ベシュレンクテル・ハフツング | 複合体、複合体の用途およびその製造方法 |

| US5139537A (en) * | 1991-06-13 | 1992-08-18 | Julien D Lynn | Titanium-nitride coated grinding wheel and method therefor |

| CA2092932C (en) * | 1992-04-17 | 1996-12-31 | Katsuya Uchino | Coated cemented carbide member and method of manufacturing the same |

| US5576093A (en) * | 1992-10-22 | 1996-11-19 | Mitsubishi Materials Corporation | Multilayer coated hard alloy cutting tool |

| DE4239234A1 (de) * | 1992-11-21 | 1994-06-09 | Krupp Widia Gmbh | Werkzeug und Verfahren zur Beschichtung eines Werkzeuggrundkörpers |

| US5374471A (en) * | 1992-11-27 | 1994-12-20 | Mitsubishi Materials Corporation | Multilayer coated hard alloy cutting tool |

| US5681651A (en) * | 1992-11-27 | 1997-10-28 | Mitsubishi Materials Corporation | Multilayer coated hard alloy cutting tool |

| US5651295A (en) * | 1993-03-29 | 1997-07-29 | Kennametal Inc. | Method of machining of aluminum |

| ATE221142T1 (de) * | 1993-05-31 | 2002-08-15 | Sumitomo Electric Industries | Beschichtetes schneidwerkzeug und verfahren zu dessen herstellung |

| SE501913C2 (sv) * | 1993-10-21 | 1995-06-19 | Sandvik Ab | Skär för skärande verktyg |

| DE4402287A1 (de) * | 1994-01-27 | 1995-08-03 | Winter Cvd Technik Gmbh | Zahnradförmige Diamantabrichtrolle |

| US5597272A (en) * | 1994-04-27 | 1997-01-28 | Sumitomo Electric Industries, Ltd. | Coated hard alloy tool |

| AU4001395A (en) * | 1994-10-11 | 1996-05-06 | Gelest, Inc. | Conformal titanium-based films and method for their preparation |

| JPH08141804A (ja) * | 1994-11-22 | 1996-06-04 | Hitachi Zosen Corp | 切削工具およびその寿命検出装置 |

| US5762843A (en) * | 1994-12-23 | 1998-06-09 | Kennametal Inc. | Method of making composite cermet articles |

| US5541006A (en) * | 1994-12-23 | 1996-07-30 | Kennametal Inc. | Method of making composite cermet articles and the articles |

| US5679445A (en) * | 1994-12-23 | 1997-10-21 | Kennametal Inc. | Composite cermet articles and method of making |

| SE514283C2 (sv) * | 1995-04-12 | 2001-02-05 | Sandvik Ab | Belagt hårmetallskär med bindefasadanrikad ytzon samt sätt för dess tillverkning |

| SE514177C2 (sv) * | 1995-07-14 | 2001-01-15 | Sandvik Ab | Belagt hårdmetallskär för intermittent bearbetning i låglegerat stål |

| US5722803A (en) * | 1995-07-14 | 1998-03-03 | Kennametal Inc. | Cutting tool and method of making the cutting tool |

| SE9502687D0 (sv) * | 1995-07-24 | 1995-07-24 | Sandvik Ab | CVD coated titanium based carbonitride cutting tool insert |

| US5879823A (en) * | 1995-12-12 | 1999-03-09 | Kennametal Inc. | Coated cutting tool |

| US5750247A (en) * | 1996-03-15 | 1998-05-12 | Kennametal, Inc. | Coated cutting tool having an outer layer of TiC |

| AT1542U1 (de) * | 1996-08-30 | 1997-07-25 | Metall Kofler Kg | Fliesenschneidrad |

| US5976707A (en) * | 1996-09-26 | 1999-11-02 | Kennametal Inc. | Cutting insert and method of making the same |

| US5955186A (en) * | 1996-10-15 | 1999-09-21 | Kennametal Inc. | Coated cutting insert with A C porosity substrate having non-stratified surface binder enrichment |

| US5752155A (en) * | 1996-10-21 | 1998-05-12 | Kennametal Inc. | Green honed cutting insert and method of making the same |

| US5701578A (en) * | 1996-11-20 | 1997-12-23 | Kennametal Inc. | Method for making a diamond-coated member |

| DE19719195A1 (de) * | 1997-05-09 | 1998-11-12 | Widia Gmbh | Schneideinsatz zum Zerspanen und Verfahren zur Herstellung dieses Schneideinsatzes |

| JP3402146B2 (ja) * | 1997-09-02 | 2003-04-28 | 三菱マテリアル株式会社 | 硬質被覆層がすぐれた密着性を有する表面被覆超硬合金製エンドミル |

| DE19907749A1 (de) | 1999-02-23 | 2000-08-24 | Kennametal Inc | Gesinterter Hartmetallkörper und dessen Verwendung |

| US6217992B1 (en) | 1999-05-21 | 2001-04-17 | Kennametal Pc Inc. | Coated cutting insert with a C porosity substrate having non-stratified surface binder enrichment |

| EP1266043B8 (en) * | 2000-03-24 | 2007-06-13 | Kennametal Inc. | Cemented carbide tool and method of making |

| US20010051215A1 (en) * | 2000-04-13 | 2001-12-13 | Gelest, Inc. | Methods for chemical vapor deposition of titanium-silicon-nitrogen films |

| US6908688B1 (en) | 2000-08-04 | 2005-06-21 | Kennametal Inc. | Graded composite hardmetals |

| US6988858B2 (en) * | 2001-02-28 | 2006-01-24 | Kennametal Inc. | Oxidation-resistant cutting assembly |

| US6884496B2 (en) * | 2001-03-27 | 2005-04-26 | Widia Gmbh | Method for increasing compression stress or reducing internal tension stress of a CVD, PCVD or PVD layer and cutting insert for machining |

| SE0101241D0 (sv) * | 2001-04-05 | 2001-04-05 | Sandvik Ab | Tool for turning of titanium alloys |

| US20050268768A1 (en) * | 2002-06-19 | 2005-12-08 | Johnson David N | Circular saw blade for cutting ferous materials |

| US6976810B2 (en) * | 2002-07-19 | 2005-12-20 | The Boeing Company | Rotatable cutting wheel |

| WO2005078045A1 (en) * | 2004-01-15 | 2005-08-25 | Element Six Limited | Method of coating abrasives |

| SE528427C2 (sv) * | 2004-07-09 | 2006-11-07 | Seco Tools Ab | Ett belagt skär för metallbearbetning och sätt att tillverka detta |

| WO2006011472A1 (ja) * | 2004-07-29 | 2006-02-02 | Kyocera Corporation | 切削工具 |

| US7207374B2 (en) * | 2004-10-26 | 2007-04-24 | United Technologies Corporation | Non-oxidizable coating |

| JP4680932B2 (ja) * | 2004-10-29 | 2011-05-11 | 住友電工ハードメタル株式会社 | 表面被覆切削工具 |

| KR101167343B1 (ko) * | 2004-12-03 | 2012-07-19 | 스미또모 덴꼬오 하드메탈 가부시끼가이샤 | 날끝 교환형 절삭팁 및 그 제조 방법 |

| EP1825943B1 (en) * | 2004-12-14 | 2017-01-25 | Sumitomo Electric Hardmetal Corp. | Coated cutting tool |

| JP4739236B2 (ja) * | 2004-12-27 | 2011-08-03 | 住友電工ハードメタル株式会社 | 表面被覆切削工具 |

| KR100665266B1 (ko) * | 2005-03-24 | 2007-01-09 | 대구텍 주식회사 | 복수피복층이 형성된 초경합금 절삭공구 |

| EP1867417B1 (en) * | 2005-04-07 | 2017-12-20 | Sumitomo Electric Hardmetal Corp. | Indexable insert |

| US8637127B2 (en) | 2005-06-27 | 2014-01-28 | Kennametal Inc. | Composite article with coolant channels and tool fabrication method |

| US7687156B2 (en) | 2005-08-18 | 2010-03-30 | Tdy Industries, Inc. | Composite cutting inserts and methods of making the same |

| JP3927589B1 (ja) * | 2006-01-17 | 2007-06-13 | 酒井精工株式会社 | 回転切削工具および回転切削工具の製造方法 |

| ATE512278T1 (de) | 2006-04-27 | 2011-06-15 | Tdy Ind Inc | Modulare erdbohrmeissel mit fixiertem schneider und modulare erdbohrmeisselkörper mit fixiertem schneider |

| US20080014421A1 (en) * | 2006-07-13 | 2008-01-17 | Aharon Inspektor | Coated cutting tool with anodized top layer and method of making the same |

| SE530756C2 (sv) | 2006-09-15 | 2008-09-02 | Sandvik Intellectual Property | Sätt att tillverka ett belagt skärverktyg av hårdmetall, ett belagt skär och ett belagt roterande skärverktyg |

| MX2009003114A (es) | 2006-10-25 | 2009-06-08 | Tdy Ind Inc | Articulos que tienen resistencia mejorada al agrietamiento termico. |

| JP2008137129A (ja) * | 2006-12-04 | 2008-06-19 | Mitsubishi Materials Corp | 表面被覆切削工具 |

| JP2008137130A (ja) * | 2006-12-04 | 2008-06-19 | Mitsubishi Materials Corp | 表面被覆切削工具 |

| JP2008149391A (ja) * | 2006-12-14 | 2008-07-03 | Mitsubishi Materials Corp | 表面被覆切削工具 |

| JP2008149390A (ja) * | 2006-12-14 | 2008-07-03 | Mitsubishi Materials Corp | 表面被覆切削工具 |

| SE531929C2 (sv) * | 2007-07-13 | 2009-09-08 | Seco Tools Ab | Belagt hårdmetallskär för svarvning av stål eller rostfritt stål |

| SE531938C2 (sv) * | 2007-02-01 | 2009-09-15 | Seco Tools Ab | Belagt skärverktyg för fin till medelgrov svarvning av rostfria stål |

| US7846551B2 (en) | 2007-03-16 | 2010-12-07 | Tdy Industries, Inc. | Composite articles |

| US8129040B2 (en) | 2007-05-16 | 2012-03-06 | Oerlikon Trading Ag, Truebbach | Cutting tool |

| JP5070621B2 (ja) * | 2007-06-04 | 2012-11-14 | 住友電工ハードメタル株式会社 | 表面被覆切削工具 |

| US20090169594A1 (en) * | 2007-09-18 | 2009-07-02 | Stefania Polizu | Carbon nanotube-based fibers, uses thereof and process for making same |

| US8790439B2 (en) | 2008-06-02 | 2014-07-29 | Kennametal Inc. | Composite sintered powder metal articles |

| US8221517B2 (en) | 2008-06-02 | 2012-07-17 | TDY Industries, LLC | Cemented carbide—metallic alloy composites |

| US20110177460A1 (en) * | 2008-06-09 | 2011-07-21 | Nanofilm Technologies International Pte Ltd | process for producing an image on a substrate |

| US8322465B2 (en) | 2008-08-22 | 2012-12-04 | TDY Industries, LLC | Earth-boring bit parts including hybrid cemented carbides and methods of making the same |

| US8025112B2 (en) | 2008-08-22 | 2011-09-27 | Tdy Industries, Inc. | Earth-boring bits and other parts including cemented carbide |

| JP5267790B2 (ja) * | 2008-10-09 | 2013-08-21 | 三菱マテリアル株式会社 | 表面被覆切削工具 |

| US8272816B2 (en) | 2009-05-12 | 2012-09-25 | TDY Industries, LLC | Composite cemented carbide rotary cutting tools and rotary cutting tool blanks |

| US8035285B2 (en) | 2009-07-08 | 2011-10-11 | General Electric Company | Hybrid interference coatings, lamps, and methods |

| US8308096B2 (en) | 2009-07-14 | 2012-11-13 | TDY Industries, LLC | Reinforced roll and method of making same |

| EP2454393B1 (de) * | 2009-07-14 | 2016-09-28 | MSM Krystall GBR | Verfahren zur herstellung von wendeschneidplatten |

| US8440314B2 (en) | 2009-08-25 | 2013-05-14 | TDY Industries, LLC | Coated cutting tools having a platinum group metal concentration gradient and related processes |

| US9643236B2 (en) | 2009-11-11 | 2017-05-09 | Landis Solutions Llc | Thread rolling die and method of making same |

| JP5561607B2 (ja) * | 2010-09-15 | 2014-07-30 | 三菱マテリアル株式会社 | 表面被覆wc基超硬合金製インサート |

| CN101967623B (zh) * | 2010-11-03 | 2012-08-29 | 成都工具研究所有限公司 | 双结构涂层硬质合金刀具 |

| CN102335814A (zh) * | 2011-08-03 | 2012-02-01 | 四川欧曼机械有限公司 | 一种制造切削刀片的方法 |

| US8800848B2 (en) | 2011-08-31 | 2014-08-12 | Kennametal Inc. | Methods of forming wear resistant layers on metallic surfaces |

| US9016406B2 (en) | 2011-09-22 | 2015-04-28 | Kennametal Inc. | Cutting inserts for earth-boring bits |

| US9656335B2 (en) * | 2013-03-08 | 2017-05-23 | United Technologies Corporation | Broach tool rake face with a tailored surface topography |

| US9650713B2 (en) | 2015-03-12 | 2017-05-16 | Kennamtetal Inc. | PVD-coated cutting tools and method for making the same |

| DE102015222491B4 (de) * | 2015-11-13 | 2023-03-23 | Kennametal Inc. | Schneidwerkzeug und Verfahren zu dessen Herstellung |

| JP6735841B2 (ja) * | 2016-03-02 | 2020-08-05 | プサン ナショナル ユニバーシティ インダストリー−ユニバーシティ コーポレーション ファウンデーション | 高耐熱性、高硬度及び耐摩耗性コーティング膜の形成方法、高耐熱性、高硬度及び耐摩耗性コーティング膜及びこれを含む切削工具 |

| CN109482914B (zh) * | 2018-10-29 | 2020-03-27 | 厦门金鹭特种合金有限公司 | 一种涂层后处理的可转位刀片及其制作方法 |

| CN109482915B (zh) * | 2018-10-29 | 2020-06-02 | 厦门金鹭特种合金有限公司 | 一种涂层的可转位刀片及其制作方法 |

| CN109482916B (zh) * | 2018-10-29 | 2020-06-02 | 厦门金鹭特种合金有限公司 | 一种涂层及后处理的可转位刀片及其制作方法 |

| CN110408829B (zh) * | 2019-08-26 | 2021-07-16 | 广东技术师范大学 | 一种梯度多层涂层与梯度硬质合金相结合的刀具及其制备方法 |

| JP7167966B2 (ja) * | 2020-07-08 | 2022-11-09 | 株式会社タンガロイ | 被覆切削工具 |

| CN111910172B (zh) * | 2020-07-24 | 2022-10-18 | 株洲钻石切削刀具股份有限公司 | 复合式涂层pcbn切削刀具及其制备方法 |

| CN113829455B (zh) * | 2021-10-08 | 2022-08-26 | 南京海强机械刀具有限公司 | 一种硬质合金涂层新型长材刨片机刀片 |

Family Cites Families (61)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SE338698C (sv) * | 1970-06-26 | 1977-10-17 | Sandvik Ab | For skerande bearbetning av stal, gjutjern eller liknande avsett sker |

| US4101703A (en) * | 1972-02-04 | 1978-07-18 | Schwarzkopf Development Corporation | Coated cemented carbide elements |

| US3882579A (en) * | 1972-03-13 | 1975-05-13 | Granville Phillips Co | Anti-wear thin film coatings and method for making same |

| US3955038A (en) * | 1973-04-09 | 1976-05-04 | Sandvik Aktiebolag | Hard metal body |

| JPS564627B2 (ru) * | 1973-10-31 | 1981-01-31 | ||

| US4035541A (en) * | 1975-11-17 | 1977-07-12 | Kennametal Inc. | Sintered cemented carbide body coated with three layers |

| JPS5325282A (en) * | 1976-08-20 | 1978-03-08 | Mitsubishi Metal Corp | Covered super hard alloy product |

| JPS6057964B2 (ja) * | 1977-06-27 | 1985-12-18 | 東芝タンガロイ株式会社 | 切削工具 |

| DD133688A1 (de) * | 1977-08-04 | 1979-01-17 | Klaus Bewilogua | Verfahren zur herstellung diamanthaltiger schichten hoher haftfestigkeit |

| JPS5916698B2 (ja) * | 1977-09-01 | 1984-04-17 | 三菱電機株式会社 | 陰極線管のスポツトノツキング方法 |

| JPS5473392A (en) * | 1977-11-24 | 1979-06-12 | Sumitomo Electric Ind Ltd | Coating chip for milling cutters |

| GB1601224A (en) * | 1978-05-30 | 1981-10-28 | Sandco Ltd | Coated hard metal body |

| JPS6031604B2 (ja) * | 1978-12-11 | 1985-07-23 | 三菱マテリアル株式会社 | 超硬質合金製フライス切削用スロ−アウエイチツプ |

| US4268569A (en) * | 1979-02-07 | 1981-05-19 | General Electric Company | Coating underlayers |

| DD148349A1 (de) * | 1979-12-28 | 1981-05-20 | Gerhard Ebersbach | Verfahren zur herstellung extrem harter,verschleissfester schichten erhoehter haftfestigkeit |

| JPS56152541A (en) * | 1980-04-25 | 1981-11-26 | Sumitomo Electric Ind Ltd | Coating tool for intermittent cutting |

| JPS56156767A (en) * | 1980-05-02 | 1981-12-03 | Sumitomo Electric Ind Ltd | Highly hard substance covering material |

| JPS5798670A (en) * | 1980-12-10 | 1982-06-18 | Sumitomo Electric Ind Ltd | Cutting tool of coated sintered hard alloy |

| DE3107914A1 (de) * | 1981-03-02 | 1982-09-16 | Leybold-Heraeus GmbH, 5000 Köln | Verfahren und vorrichtung zum beschichten von formteilen durch katodenzerstaeubung |

| CH645137A5 (de) * | 1981-03-13 | 1984-09-14 | Balzers Hochvakuum | Verfahren und vorrichtung zum verdampfen von material unter vakuum. |

| JPS57158372A (en) * | 1981-03-24 | 1982-09-30 | Sumitomo Electric Ind Ltd | Coated superhard alloy tool |

| US4610931A (en) * | 1981-03-27 | 1986-09-09 | Kennametal Inc. | Preferentially binder enriched cemented carbide bodies and method of manufacture |

| JPS57192259A (en) * | 1981-05-19 | 1982-11-26 | Toshiba Tungaloy Co Ltd | Coated tool parts |

| JPS57192260A (en) * | 1981-05-22 | 1982-11-26 | Hitachi Metals Ltd | Coated cemented carbide tool |

| JPS57196259A (en) * | 1981-05-28 | 1982-12-02 | Fuji Photo Film Co Ltd | Photoconductive composition and electrophotographic photosensitive material using said composition |

| JPS6047906B2 (ja) * | 1981-09-25 | 1985-10-24 | 三菱マテリアル株式会社 | 切削用表面被覆スロ−アウエイチツプ |

| JPS5918474A (ja) * | 1982-07-22 | 1984-01-30 | Seiko Epson Corp | 平板状物体の反射式検出装置 |

| US4548786A (en) * | 1983-04-28 | 1985-10-22 | General Electric Company | Coated carbide cutting tool insert |

| US4497874A (en) * | 1983-04-28 | 1985-02-05 | General Electric Company | Coated carbide cutting tool insert |

| JPS6025605A (ja) * | 1983-07-22 | 1985-02-08 | Mitsubishi Metal Corp | 切削工具用表面被覆サ−メツト部材 |

| JPS6039408U (ja) * | 1983-08-24 | 1985-03-19 | 三菱マテリアル株式会社 | 一部非研削超硬ドリル |

| JPS6089574A (ja) * | 1983-10-21 | 1985-05-20 | Mitsubishi Metal Corp | 切削工具および耐摩耗工具用表面被覆焼結硬質合金部材 |

| CH655421GA3 (ru) * | 1984-06-07 | 1986-04-30 | ||

| SE453474B (sv) * | 1984-06-27 | 1988-02-08 | Santrade Ltd | Kompoundkropp belagd med skikt av polykristallin diamant |

| EP0198092B1 (en) * | 1984-10-16 | 1990-03-28 | Nippon Telegraph And Telephone Corporation | Surface-treated magnesium or its alloy, and process for the surface treatment |

| EP0182759B2 (en) * | 1984-11-13 | 1993-12-15 | Santrade Ltd. | Cemented carbide body used preferably for rock drilling and mineral cutting |

| JPS61170559A (ja) * | 1985-01-21 | 1986-08-01 | Sumitomo Electric Ind Ltd | 被覆超硬合金 |

| JPS61221369A (ja) * | 1985-03-27 | 1986-10-01 | Sumitomo Electric Ind Ltd | 被覆超硬合金部材 |

| JPS629808A (ja) * | 1985-07-04 | 1987-01-17 | Mitsubishi Metal Corp | 複合切削チツプ |

| JPS6256564A (ja) * | 1985-09-06 | 1987-03-12 | Mitsubishi Metal Corp | 耐摩耗性のすぐれた表面被覆硬質部材 |

| US4686156A (en) * | 1985-10-11 | 1987-08-11 | Gte Service Corporation | Coated cemented carbide cutting tool |

| US4698266A (en) * | 1985-11-18 | 1987-10-06 | Gte Laboratories Incorporated | Coated cemented carbide tool for steel roughing applications and methods for machining |

| US4708037A (en) * | 1985-11-18 | 1987-11-24 | Gte Laboratories Incorporated | Coated cemented carbide tool for steel roughing applications and methods for machining |

| JPS62192576A (ja) * | 1986-02-17 | 1987-08-24 | Daijietsuto Kogyo Kk | 被覆硬質合金 |

| JPS62214166A (ja) * | 1986-03-13 | 1987-09-19 | Mitsubishi Metal Corp | 表面被覆硬質合金製切削工具 |

| JP2590316B2 (ja) * | 1986-05-19 | 1997-03-12 | 三菱マテリアル株式会社 | 表面被覆超硬合金製切削工具 |

| DE3620901A1 (de) * | 1986-06-21 | 1988-01-14 | Krupp Gmbh | Schneidwerkzeug |

| US4705124A (en) * | 1986-08-22 | 1987-11-10 | Minnesota Mining And Manufacturing Company | Cutting element with wear resistant crown |

| JPH0732961B2 (ja) * | 1986-10-03 | 1995-04-12 | 三菱マテリアル株式会社 | 表面被覆炭化タングステン基超硬合金製切削工具 |

| JPH0745707B2 (ja) * | 1986-11-25 | 1995-05-17 | 三菱マテリアル株式会社 | 高速切削用表面被覆炭窒化チタン基サ−メツト |

| JPS63251129A (ja) * | 1987-04-01 | 1988-10-18 | Daijietsuto Kogyo Kk | 切削工具用のコ−テイング切刃 |

| JPH0773802B2 (ja) * | 1987-07-10 | 1995-08-09 | 住友電気工業株式会社 | 被覆超硬合金工具 |

| JP2590139B2 (ja) * | 1987-10-14 | 1997-03-12 | 住友電気工業株式会社 | 被覆切削工具 |

| US4828612A (en) * | 1987-12-07 | 1989-05-09 | Gte Valenite Corporation | Surface modified cemented carbides |

| JPH01183310A (ja) * | 1988-01-11 | 1989-07-21 | Mitsubishi Metal Corp | フライス切削用表面被覆炭化タングステン基超硬合金製スローアウェイチップ |

| JP2556088B2 (ja) * | 1988-03-29 | 1996-11-20 | 三菱マテリアル株式会社 | 表面被覆炭化タングステン基超硬合金製切削チップ |

| JP2556101B2 (ja) * | 1988-07-15 | 1996-11-20 | 三菱マテリアル株式会社 | 表面被覆炭化タングステン基超硬合金製切削工具 |

| JPH02109619A (ja) * | 1988-10-18 | 1990-04-23 | Hitachi Metals Ltd | スローアウエイドリルチップ |

| ATE98303T1 (de) * | 1989-03-03 | 1993-12-15 | Balzers Hochvakuum | Verfahren zur beschichtung von hartmetallgrundkoerpern und hartmetallwerkzeug hergestellt nach dem verfahren. |

| US4984940A (en) * | 1989-03-17 | 1991-01-15 | Kennametal Inc. | Multilayer coated cemented carbide cutting insert |

| US5075181A (en) * | 1989-05-05 | 1991-12-24 | Kennametal Inc. | High hardness/high compressive stress multilayer coated tool |

-

1990

- 1990-09-17 US US07/583,544 patent/US5250367A/en not_active Expired - Lifetime

-

1991

- 1991-05-15 KR KR1019930700795A patent/KR0182289B1/ko not_active IP Right Cessation

- 1991-05-15 AT AT91910756T patent/ATE161211T1/de not_active IP Right Cessation

- 1991-05-15 CA CA 2090312 patent/CA2090312C/en not_active Expired - Fee Related

- 1991-05-15 EP EP19910910756 patent/EP0549585B1/en not_active Revoked

- 1991-05-15 AU AU80846/91A patent/AU651832B2/en not_active Ceased

- 1991-05-15 JP JP51062291A patent/JP2847325B2/ja not_active Expired - Fee Related

- 1991-05-15 DE DE69128480T patent/DE69128480T2/de not_active Revoked

- 1991-05-15 DE DE91910756T patent/DE549585T1/de active Pending

- 1991-05-15 RU RU93005050/08A patent/RU2071869C1/ru not_active IP Right Cessation

- 1991-05-15 WO PCT/US1991/003397 patent/WO1992005009A1/en not_active Application Discontinuation

- 1991-05-30 ES ES9101313A patent/ES2040161B1/es not_active Expired - Fee Related

- 1991-06-10 IL IL9843191A patent/IL98431A/en not_active IP Right Cessation

- 1991-06-17 MX MX026265A patent/MX173642B/es unknown

- 1991-08-27 CN CN91108504A patent/CN1022609C/zh not_active Expired - Fee Related

-

1995

- 1995-11-01 JP JP32094695A patent/JP3038535B2/ja not_active Expired - Fee Related

Non-Patent Citations (1)

| Title |

|---|

| Патент США N 4610931, кл. B 22 F 3/16, 1986. * |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EA010934B1 (ru) * | 2004-07-12 | 2008-12-30 | Сандвик Интеллекчуал Проперти Хб | Режущая пластина и способ ее изготовления |

| RU2465098C2 (ru) * | 2007-02-19 | 2012-10-27 | Ти Ди Уай Индастриз, Инк. | Твердосплавная режущая вставка |

| RU2781827C2 (ru) * | 2018-03-27 | 2022-10-18 | Сандвик Майнинг Энд Констракшн Тулз Аб | Вставка для бурового инструмента |

| US12098447B2 (en) | 2018-03-27 | 2024-09-24 | Sandvik Mining And Construction Tools Ab | Rock drill insert |

| RU228415U1 (ru) * | 2023-12-08 | 2024-08-28 | Федеральное государственное бюджетное образовательное учреждение высшего образования "Саратовский государственный технический университет имени Гагарина Ю.А." (СГТУ имени Гагарина Ю.А.) | Зуб бороны с износостойким покрытием |

Also Published As

| Publication number | Publication date |

|---|---|

| ES2040161B1 (es) | 1994-05-16 |

| JPH06502352A (ja) | 1994-03-17 |

| MX173642B (es) | 1994-03-18 |

| JPH08318410A (ja) | 1996-12-03 |

| DE69128480T2 (de) | 1998-06-04 |

| AU8084691A (en) | 1992-04-15 |

| EP0549585B1 (en) | 1997-12-17 |

| AU651832B2 (en) | 1994-08-04 |

| ATE161211T1 (de) | 1998-01-15 |

| EP0549585A4 (ru) | 1995-08-02 |

| WO1992005009A1 (en) | 1992-04-02 |

| JP3038535B2 (ja) | 2000-05-08 |

| JP2847325B2 (ja) | 1999-01-20 |

| DE549585T1 (de) | 1993-10-14 |

| ES2040161A1 (es) | 1993-10-01 |

| EP0549585A1 (en) | 1993-07-07 |

| KR0182289B1 (ko) | 1999-05-01 |

| CA2090312C (en) | 1995-08-29 |

| IL98431A0 (en) | 1992-07-15 |

| CA2090312A1 (en) | 1992-03-18 |

| CN1059858A (zh) | 1992-04-01 |

| IL98431A (en) | 1994-08-26 |

| CN1022609C (zh) | 1993-11-03 |

| US5250367A (en) | 1993-10-05 |

| KR930702114A (ko) | 1993-09-08 |

| DE69128480D1 (de) | 1998-01-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2071869C1 (ru) | Режущий инструмент (варианты) | |

| US5266388A (en) | Binder enriched coated cutting tool | |

| US5232318A (en) | Coated cutting tools | |

| EP0980917B1 (en) | Aluminium oxide-coated tool member | |

| KR101386856B1 (ko) | 표면 피복 절삭 공구 | |

| US5325747A (en) | Method of machining using coated cutting tools | |

| EP0074759A2 (en) | Sintered hard metal products having a multi-layer wear-restistant coating | |

| EP1798309A2 (en) | Coated cutting tool insert | |

| US6811580B1 (en) | Inserts for metal cutting purposes | |

| US20090028741A1 (en) | Insert for metal cutting | |

| JP3250134B2 (ja) | 耐チッピング性のすぐれた表面被覆超硬合金製切削工具 | |

| US9181620B2 (en) | Coatings for cutting tools | |

| JP4281262B2 (ja) | 粘性が高く、かつ切粉が切刃表面に溶着し易い難削材の高速切削加工で切粉に対してすぐれた表面潤滑性を発揮する表面被覆超硬合金製切削工具 | |

| JP3360565B2 (ja) | 硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具 | |

| JPH0271906A (ja) | 耐塑性変形性のすぐれた表面被覆炭化タングステン基超硬合金製切削工具 | |

| JPH0765183B2 (ja) | 断続切削用被覆超硬合金 | |

| JP2002254204A (ja) | 切粉に対する表面潤滑性にすぐれた表面被覆超硬合金製切削工具 | |

| JP2002160106A (ja) | 切粉に対する表面潤滑性にすぐれた表面被覆超硬合金製切削工具 | |

| JPH0382767A (ja) | 硬質被覆層の密着性にすぐれた表面被覆炭化タングステン基超硬合金製切削工具 | |

| JP2000107909A (ja) | 硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆超硬合金製切削工具 | |

| CN116348227A (zh) | 金属陶瓷制刀片以及具备其的切削刀具 | |

| JPH0392205A (ja) | 耐欠損性に優れる表面被覆サーメット切削工具 | |

| JPH1015709A (ja) | 表面被覆切削工具 | |

| JPS61230803A (ja) | 切削工具 | |

| JP2002355703A (ja) | 切粉に対する表面潤滑性にすぐれた表面被覆超硬合金製切削工具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20040516 |