KR20160150601A - 웨이퍼 건조 장치 및 웨이퍼 건조 방법 - Google Patents

웨이퍼 건조 장치 및 웨이퍼 건조 방법 Download PDFInfo

- Publication number

- KR20160150601A KR20160150601A KR1020160077579A KR20160077579A KR20160150601A KR 20160150601 A KR20160150601 A KR 20160150601A KR 1020160077579 A KR1020160077579 A KR 1020160077579A KR 20160077579 A KR20160077579 A KR 20160077579A KR 20160150601 A KR20160150601 A KR 20160150601A

- Authority

- KR

- South Korea

- Prior art keywords

- wafer

- inert gas

- liquid

- nozzle

- suction nozzle

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02041—Cleaning

- H01L21/02043—Cleaning before device manufacture, i.e. Begin-Of-Line process

- H01L21/02046—Dry cleaning only

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F26—DRYING

- F26B—DRYING SOLID MATERIALS OR OBJECTS BY REMOVING LIQUID THEREFROM

- F26B15/00—Machines or apparatus for drying objects with progressive movement; Machines or apparatus with progressive movement for drying batches of material in compact form

- F26B15/10—Machines or apparatus for drying objects with progressive movement; Machines or apparatus with progressive movement for drying batches of material in compact form with movement in a path composed of one or more straight lines, e.g. compound, the movement being in alternate horizontal and vertical directions

- F26B15/12—Machines or apparatus for drying objects with progressive movement; Machines or apparatus with progressive movement for drying batches of material in compact form with movement in a path composed of one or more straight lines, e.g. compound, the movement being in alternate horizontal and vertical directions the lines being all horizontal or slightly inclined

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F26—DRYING

- F26B—DRYING SOLID MATERIALS OR OBJECTS BY REMOVING LIQUID THEREFROM

- F26B21/00—Arrangements or duct systems, e.g. in combination with pallet boxes, for supplying and controlling air or gases for drying solid materials or objects

- F26B21/004—Nozzle assemblies; Air knives; Air distributors; Blow boxes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F26—DRYING

- F26B—DRYING SOLID MATERIALS OR OBJECTS BY REMOVING LIQUID THEREFROM

- F26B21/00—Arrangements or duct systems, e.g. in combination with pallet boxes, for supplying and controlling air or gases for drying solid materials or objects

- F26B21/14—Arrangements or duct systems, e.g. in combination with pallet boxes, for supplying and controlling air or gases for drying solid materials or objects using gases or vapours other than air or steam, e.g. inert gases

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F26—DRYING

- F26B—DRYING SOLID MATERIALS OR OBJECTS BY REMOVING LIQUID THEREFROM

- F26B5/00—Drying solid materials or objects by processes not involving the application of heat

- F26B5/12—Drying solid materials or objects by processes not involving the application of heat by suction

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F26—DRYING

- F26B—DRYING SOLID MATERIALS OR OBJECTS BY REMOVING LIQUID THEREFROM

- F26B5/00—Drying solid materials or objects by processes not involving the application of heat

- F26B5/16—Drying solid materials or objects by processes not involving the application of heat by contact with sorbent bodies, e.g. absorbent mould; by admixture with sorbent materials

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02296—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer

- H01L21/02299—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer pre-treatment

- H01L21/02307—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer pre-treatment treatment by exposure to a liquid

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67028—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67028—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like

- H01L21/67034—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for drying

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67126—Apparatus for sealing, encapsulating, glassing, decapsulating or the like

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/6715—Apparatus for applying a liquid, a resin, an ink or the like

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67703—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations

- H01L21/67715—Changing the direction of the conveying path

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67739—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations into and out of processing chamber

- H01L21/6776—Continuous loading and unloading into and out of a processing chamber, e.g. transporting belts within processing chambers

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F26—DRYING

- F26B—DRYING SOLID MATERIALS OR OBJECTS BY REMOVING LIQUID THEREFROM

- F26B2200/00—Drying processes and machines for solid materials characterised by the specific requirements of the drying good

- F26B2200/12—Manure

Abstract

[과제] 워터마크의 생성을 방지할 수 있는 웨이퍼 건조 장치를 제공한다.

[해결 수단] 웨이퍼 건조 장치는, 건조실(71) 내에서 웨이퍼(W)를 반송하는 반송 기구(73)와, 반송 기구(73)의 상방에 배치되고, 불활성 가스의 하강 분류를 형성하는 불활성 가스 분사 노즐(75)과, 웨이퍼(W)의 반송 방향에 관하여 불활성 가스 분사 노즐(75)의 상류측에 배치된 액 흡인 노즐(81)을 구비한다. 액 흡인 노즐(81)과, 반송 기구(73)에 의해서 반송될 때의 웨이퍼(W)의 표면과의 거리 d는, 1 ㎜∼2 ㎜이다.

[해결 수단] 웨이퍼 건조 장치는, 건조실(71) 내에서 웨이퍼(W)를 반송하는 반송 기구(73)와, 반송 기구(73)의 상방에 배치되고, 불활성 가스의 하강 분류를 형성하는 불활성 가스 분사 노즐(75)과, 웨이퍼(W)의 반송 방향에 관하여 불활성 가스 분사 노즐(75)의 상류측에 배치된 액 흡인 노즐(81)을 구비한다. 액 흡인 노즐(81)과, 반송 기구(73)에 의해서 반송될 때의 웨이퍼(W)의 표면과의 거리 d는, 1 ㎜∼2 ㎜이다.

Description

본 발명은, 직경 300 ㎜의 웨이퍼뿐만 아니라, 직경 450 ㎜ 또는 그보다 큰 웨이퍼를 건조시킬 수 있는 웨이퍼 건조 장치 및 웨이퍼 건조 방법에 관한 것으로서, 특히, 연마된 웨이퍼를 세정한 후에, 당해 웨이퍼를 기체 분사에 의해 건조시키는 장치 및 방법에 관한 것이다.

웨이퍼를 화학기계적으로 연마하는 CMP 공정은, 숫돌 입자를 포함하는 연마액(즉, 슬러리)을 연마면에 공급하면서, 웨이퍼의 표면을 연마면에 문질러 바름으로써 행해진다. 연마된 웨이퍼 상에는, 숫돌 입자나 연마 부스러기가 잔류한다. 이 때문에, 웨이퍼는 세정실에 보내어지고, 세정실 내에서 웨이퍼가 세정된다. 웨이퍼의 세정은, 약액의 공급, 순수(純水)에 의한 웨이퍼의 린스 등으로 구성된다. 세정된 웨이퍼는 추가로 건조실로 반송되어, 여기서 웨이퍼가 건조된다.

연마된 웨이퍼의 표면에는 실리콘이 노출되어 있는 일이 있다. 실리콘 상에 순수가 존재한 상태에서, 웨이퍼를 건조하면, 웨이퍼의 표면에 워터마크가 생기기 쉽다. 워터마크가 생성되는 메커니즘은, 통상 다음과 같이 생각되고 있다. 공기 중에 존재하는 산소가 웨이퍼 상의 순수 중에 용해되어, 실리콘의 순수에의 용해나, 실리콘의 산화물(SixOy 등)의 순수에의 용해를 유발한다. 이와 같은 순수가 증발하면, 실리콘 수화물이 웨이퍼 표면 상에 석출물로서 남는다. 이 석출물이 워터마크이다.

워터마크는, 웨이퍼에 형성되는 디바이스의 결함이나 성능 저하의 원인이 된다. 그러나, 워터마크가 일단 생성되면, 이것을 웨이퍼로부터 제거하기는 매우 곤란하다. 따라서, 웨이퍼의 건조시에 워터마크의 생성을 방지하는 것은 매우 중요하다.

본 발명은, 상술한 사정을 고려하여 이루어진 것으로서, 워터마크의 생성을 방지할 수 있는 웨이퍼 건조 장치 및 웨이퍼 건조 방법을 제공하는 것을 목적으로 한다.

상술한 목적을 달성하기 위하여, 본 발명의 일 태양(態樣)은, 건조실 내에서 웨이퍼를 반송하는 반송 기구와, 상기 반송 기구의 상방(上方)에 배치되고, 불활성 가스의 하강 분류(噴流)를 형성하는 불활성 가스 분사 노즐과, 상기 웨이퍼의 반송 방향에 관하여 상기 불활성 가스 분사 노즐의 상류측에 배치된 액 흡인 노즐을 구비하며, 상기 액 흡인 노즐과, 상기 반송 기구에 의해서 반송될 때의 웨이퍼의 표면과의 거리는, 1 ㎜∼2 ㎜인 것을 특징으로 하는 웨이퍼 건조 장치이다.

본 발명의 바람직한 태양은, 상기 액 흡인 노즐은 원통 형상인 것을 특징으로 한다.

본 발명의 바람직한 태양은, 상기 액 흡인 노즐은, 하류측 액 흡인 노즐로서 구성되고, 상기 하류측 액 흡인 노즐의 상류측에, 상류측 액 흡인 노즐이 더 배치 되어 있는 것을 특징으로 한다.

본 발명의 바람직한 태양은, 상기 하류측 액 흡인 노즐과 상기 상류측 액 흡인 노즐과의 사이의 거리는, 웨이퍼 직경의 3분의 1∼웨이퍼 직경의 2분의 1인 것을 특징으로 한다.

본 발명의 바람직한 태양은, 상기 불활성 가스 분사 노즐은, 웨이퍼의 직경보다 긴 슬릿 노즐로 구성되는 것을 특징으로 한다.

본 발명의 바람직한 태양은, 상기 불활성 가스 분사 노즐은, 상기 반송 기구에 의해서 반송될 때의 웨이퍼의 표면에 대하여, 45도∼85도의 범위 내의 각도로 경사져 있는 것을 특징으로 한다.

본 발명의 바람직한 태양은, 상기 불활성 가스 분사 노즐은, 상기 반송 기구에 의해서 반송될 때의 웨이퍼의 표면으로부터 1 ㎜∼4 ㎜의 거리에 위치해 있는 것을 특징으로 한다.

본 발명의 다른 태양은, 불활성 가스가 공급된 건조실 내에서 웨이퍼를 반송하는 반송 기구와, 상기 반송 기구의 상방에 배치되고, 웨이퍼에 대하여 불활성 가스의 하강 분류를 형성하기 위한 불활성 가스 분사 노즐과, 웨이퍼의 반송 방향에 관하여 상기 불활성 가스 분사 노즐의 상류측에 배치된 액 흡인 노즐을 구비하며, 상기 액 흡인 노즐과 상기 불활성 가스 분사 노즐과의 거리가, 1 ㎜∼5 ㎜인 것을 특징으로 하는 웨이퍼 건조 장치이다.

본 발명의 또 다른 태양은, 건조실 내에 불활성 가스의 하강 분류를 형성하고, 표면에 액막이 존재하는 웨이퍼를 상기 건조실 내에서 반송하면서, 상기 액막을 액 흡인 노즐에 의해 흡인하여 상기 액막의 두께를 2 ㎜이하로 하고, 상기 불활성 가스의 하강 분류에 의해서 상기 액막을 웨이퍼로부터 밀어내는 것을 특징으로 하는 웨이퍼 건조 방법이다.

본 발명의 바람직한 태양은, 상기 건조실 내의 산소 농도를 0.5% 이하로 유지하는 것을 특징으로 한다.

본 발명에 의하면, 웨이퍼 상의 액체(예를 들면, 순수)는, 액 흡인 노즐에 의해서 흡인되어, 액막이 얇아진다. 따라서, 액막 중에 용존하는 산소의 양이 저감되어, 워터마크의 생성을 방지할 수 있다. 또한, 건조실 내로는 불활성 가스가 공급되므로, 산소가 건조실로부터 몰아내어진다. 따라서, 웨이퍼 상의 액막에 산소가 용해되는 일은 거의 없다. 또한, 두께가 작아진 액막 중에 존재하는 산소는, 불활성 가스를 구성하는 질소 등의 분자로 치환되어(즉, 액막으로부터 몰아내어져), 액막 중에 용존하는 산소의 농도가 더 저하된다. 결과적으로, 건조 처리 후에, 워터마크가 웨이퍼 상에 생성되는 것을 방지할 수 있다.

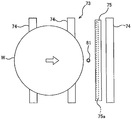

도 1은 본 발명의 일 실시 형태에 관련된 웨이퍼 건조 장치를 구비한 웨이퍼 처리 장치의 전체를 나타낸 모식도이다.

도 2는 웨이퍼 건조 장치의 일 실시 형태인 건조 유닛을 나타낸 모식도이다.

도 3은 도 2에 나타낸 롤러 컨베이어, 상측 불활성 가스 분사 노즐, 및 액 흡인 노즐을 나타낸 상면도이다.

도 4 (a) 내지 도 4 (d)는, 웨이퍼의 상면에 존재하는 액체가 액 흡인 노즐 및 불활성 가스의 분류에 의해서 제거되는 모습을 나타낸 도면이다.

도 5는 여러 가지 조건하에서 웨이퍼를 건조시킨 후에, 웨이퍼의 상면에 생성된 워터마크의 수를 계측한 실험 결과를 나타낸 그래프이다.

도 6은 상류측 액 흡인 노즐 및 하류측 액 흡인 노즐을 구비한 건조 유닛을 나타낸 모식도이다.

도 7 (a) 내지 도 7 (d)는, 웨이퍼의 상면에 존재하는 액체가 액 흡인 노즐 및 불활성 가스의 분류에 의해서 제거되는 모습을 나타낸 도면이다.

도 2는 웨이퍼 건조 장치의 일 실시 형태인 건조 유닛을 나타낸 모식도이다.

도 3은 도 2에 나타낸 롤러 컨베이어, 상측 불활성 가스 분사 노즐, 및 액 흡인 노즐을 나타낸 상면도이다.

도 4 (a) 내지 도 4 (d)는, 웨이퍼의 상면에 존재하는 액체가 액 흡인 노즐 및 불활성 가스의 분류에 의해서 제거되는 모습을 나타낸 도면이다.

도 5는 여러 가지 조건하에서 웨이퍼를 건조시킨 후에, 웨이퍼의 상면에 생성된 워터마크의 수를 계측한 실험 결과를 나타낸 그래프이다.

도 6은 상류측 액 흡인 노즐 및 하류측 액 흡인 노즐을 구비한 건조 유닛을 나타낸 모식도이다.

도 7 (a) 내지 도 7 (d)는, 웨이퍼의 상면에 존재하는 액체가 액 흡인 노즐 및 불활성 가스의 분류에 의해서 제거되는 모습을 나타낸 도면이다.

이하에서, 본 발명의 실시 형태에 대하여 도면을 참조하여 설명한다.

도 1은 본 발명의 일 실시 형태에 관련된 웨이퍼 건조 장치를 구비한 웨이퍼 처리 장치의 전체를 나타낸 모식도이다. 웨이퍼 처리 장치는, 웨이퍼(W)를 연마하는 연마 유닛(1)과, 연마된 웨이퍼(W)를 세정하는 세정 유닛(2)과, 세정된 웨이퍼(W)를 건조시키는 건조 유닛(3)을 구비하고 있다. 건조 유닛(3)은, 웨이퍼 건조 장치의 일 실시 형태이다.

연마 유닛(1)은, 웨이퍼(W)를 화학기계적으로 연마하는 연마 장치이다. 이 연마 유닛(1)은, 연마 패드(10)를 지지하는 연마 테이블(11)과, 웨이퍼(W)를 유지하여 회전시키는 연마 헤드(12)와, 연마 패드(10) 상에 연마액(슬러리)을 공급하는 연마액 공급 노즐(15)을 구비하고 있다. 연마 패드(10)의 상면은, 웨이퍼(W)의 표면을 연마하는 연마면을 구성한다. 연마 테이블(11)은 도시하지 않은 테이블 모터에 연결되어 있고, 연마 패드(10)와 연마 테이블(11)은 테이블 모터에 의해서 일체로 회전된다. 연마 헤드(12)는, 그 하면에 웨이퍼(W)를 진공 흡인에 의해 유지할 수 있도록 구성되어 있다. 연마 헤드(12)는 도시하지 않은 회전 장치에 연결되어 있다.

웨이퍼(W)의 연마는 다음과 같이 하여 행해진다. 연마 테이블(11) 및 연마 패드(10)를 회전시키면서, 연마 패드(10)의 연마면에 연마액 공급 노즐(15)로부터 연마액을 공급한다. 이 상태에서, 웨이퍼(W)를 유지한 연마 헤드(12)는 회전하면서, 웨이퍼(W)를 연마 패드(10)의 연마면에 대하여 누른다. 웨이퍼(W)의 표면은, 연마액에 포함되는 숫돌 입자에 의한 기계적 작용과, 연마액의 화학 성분에 의한 화학적 작용에 의하여 연마된다. 이와 같은 연마 유닛(1)은, CMP(Chemical Mechanical Polishing) 장치라고도 불린다.

연마된 웨이퍼(W)는, 트랜스포터(30)에 의해서 세정 유닛(2)에 반송된다. 트랜스포터(30)는, 웨이퍼(W)를 반전시키는 기능을 갖고 있다. 트랜스포터(30)는, 연마된 웨이퍼(W)를 연마 유닛(1)의 연마 헤드(12)로부터 수취하고, 연마된 면이 위를 향하도록 웨이퍼(W)를 반전시키고, 그리고, 웨이퍼(W)를 세정 유닛(2)에 반송한다.

세정 유닛(2)과 건조 유닛(3)은 직렬로 접속되어 있다. 세정 유닛(2)의 입구에는 입구 롤러 컨베이어(32)가 설치되어 있다. 웨이퍼(W)는, 연마된 면이 위를 향한 상태에서, 트랜스포터(30)에 의해서 입구 롤러 컨베이어(32) 상에 수평으로 놓여진다. 건조 유닛(3)의 출구에는 출구 롤러 컨베이어(33)가 설치되어 있다.

입구 롤러 컨베이어(32)는, 웨이퍼(W)의 반송 방향을 따라서 소정 간격 이간(離間)하여 서로 평행하게 배치한 복수의 롤러(35)를 갖고 있다. 이들 롤러(35)는, 동기하여 동일 방향으로 회전하도록 구성되어 있다. 출구 롤러 컨베이어(33)도, 웨이퍼(W)의 반송 방향을 따라서 소정 간격 이간하여 서로 평행하게 배치한 복수의 롤러(36)를 갖고 있고, 이들 롤러(36)는, 동기하여 동일 방향으로 회전하도록 구성되어 있다.

세정 유닛(2)은, 웨이퍼(W)에 약액을 공급하여 웨이퍼(W)를 세정하는 약액 세정부(40)와, 웨이퍼(W)에 2유체 분류를 닿게 하여 웨이퍼(W)를 추가로 세정하는 2유체 세정부(50)와, 웨이퍼(W)에 공급된 액체에 초음파를 쐬어 웨이퍼(W)를 추가로 세정하는 초음파 세정부(60)를 구비하고 있다. 약액 세정부(40), 2유체 세정부(50), 및 초음파 세정부(60)는, 이 순서대로 직렬로 배열되어 있다.

약액 세정부(40)는, 약액 세정실(41)이 내부에 형성된 구조체(42)와, 약액 세정실(41) 내에 배치된 롤러 컨베이어(43)와, 롤러 컨베이어(43)에 의해서 반송되고 있는 웨이퍼(W)의 상면에 약액을 공급하는 약액 공급 노즐(46)과, 웨이퍼(W)의 하면에 순수를 공급하는 순수 공급 노즐(47)을 구비하고 있다. 롤러 컨베이어(43)는, 웨이퍼(W)의 반송 방향을 따라서 소정 간격 이간하여 서로 평행하게 배치한 복수의 롤러(44)를 갖고 있다. 이들 롤러(44)는, 동기하여 동일 방향으로 회전하도록 구성되어 있다. 세정되는 웨이퍼(W)는, 입구 롤러 컨베이어(32)에 의해서 약액 세정실(41) 내로 이송되고, 롤러 컨베이어(43)에 넘겨진다. 웨이퍼(W)는, 롤러 컨베이어(43)에 의해서 약액 세정실(41) 내를 수평으로 반송된다.

약액 공급 노즐(46)은, 롤러 컨베이어(43)의 상방에 배치되고, 하방을 향하고 있다. 순수 공급 노즐(47)은, 롤러 컨베이어(43)의 복수의 롤러(44)의 정점부로 구성되는 웨이퍼 지지면보다 하방에 배치되고, 상방을 향하고 있다. 약액 공급 노즐(46)은, 롤러 컨베이어(43)에 의해서 반송되고 있는 웨이퍼(W)의 상면에 약액을 공급하고, 약액의 화학 성분에 의해서 웨이퍼(W)의 상면을 세정한다. 동시에, 순수 공급 노즐(47)은, 롤러 컨베이어(43)에 의해서 반송되고 있는 웨이퍼(W)의 하면에 순수를 공급하고, 웨이퍼(W)의 하면을 세정한다. 약액 세정부(40)에서 세정된 웨이퍼(W)는, 롤러 컨베이어(43)에 의해서 2유체 세정부(50)에 반송된다.

2유체 세정부(50)는, 약액 세정실(41)에 인접한 2유체 세정실(51)이 내부에 형성된 구조체(52)와, 2유체 세정실(51) 내에 배치된 롤러 컨베이어(53)와, 롤러 컨베이어(53)에 의해서 반송되고 있는 웨이퍼(W)의 상면을 향하는 2유체 분류를 형성하는 2유체 분류 노즐(56)과, 웨이퍼(W)의 하면에 순수를 공급하는 순수 공급 노즐(57)을 구비하고 있다. 2유체 분류는, 액체(예를 들면, 순수)와 기체(예를 들면, 질소 가스 또는 공기)로 이루어지는 혼합 유체의 분류이다.

롤러 컨베이어(53)는, 웨이퍼(W)의 반송 방향을 따라서 소정 간격 이간하여 서로 평행하게 배치한 복수의 롤러(54)를 갖고 있다. 이들 롤러(54)는, 동기하여 동일 방향으로 회전하도록 구성되어 있다. 약액 세정부(40)에서 세정된 웨이퍼(W)는, 롤러 컨베이어(43)에 의해서 2유체 세정실(51) 내로 이송되어, 롤러 컨베이어(53)에 넘겨진다. 웨이퍼(W)는, 롤러 컨베이어(53)에 의해서 2유체 세정실(51) 내를 수평으로 반송된다.

2유체 분류 노즐(56)은, 롤러 컨베이어(53)의 상방에 배치되고, 하방을 향하고 있다. 순수 공급 노즐(57)은, 롤러 컨베이어(53)의 복수의 롤러(54)의 정점부로 구성되는 웨이퍼 지지면보다 하방에 배치되고, 상방을 향하고 있다. 2유체 분류 노즐(56)은, 롤러 컨베이어(53)에 의해서 반송되고 있는 웨이퍼(W)의 상면에 2유체 분류를 닿게 하여, 연마액(슬러리)이나 연마 부스러기를 웨이퍼(W)의 상면으로부터 제거한다. 동시에, 순수 공급 노즐(57)은, 롤러 컨베이어(53)에 의해서 반송되고 있는 웨이퍼(W)의 하면에 순수를 공급하고, 웨이퍼(W)의 하면을 세정한다. 2유체 세정부(50)에서 세정된 웨이퍼(W)는, 롤러 컨베이어(53)에 의해서 초음파 세정부(60)로 반송된다.

초음파 세정부(60)는, 2유체 세정실(51)에 인접한 초음파 세정실(61)이 내부에 형성된 구조체(62)와, 초음파 세정실(61) 내에 배치된 롤러 컨베이어(63)와, 롤러 컨베이어(63)에 의해서 반송되고 있는 웨이퍼(W)의 상면에 액체를 공급하는 상측 액체 공급 노즐(65)과, 상측 액체 공급 노즐(65)로부터 공급된 액체 중을 전파하는 초음파를 발생하는 초음파 진동자(66)와, 롤러 컨베이어(63)에 의해서 반송되고 있는 웨이퍼(W)의 하면에 액체를 공급하는 하측 액체 공급 노즐(67)을 구비하고 있다. 상측 액체 공급 노즐(65) 및 하측 액체 공급 노즐(67)로부터 공급되는 액체로서는, 린스액으로서도 기능하는 순수를 사용하는 것이 바람직하다.

롤러 컨베이어(63)는, 웨이퍼(W)의 반송 방향을 따라서 소정 간격 이간하여 서로 평행하게 배치한 복수의 롤러(64)를 갖고 있다. 이들 롤러(64)는, 동기하여 동일 방향으로 회전하도록 구성되어 있다. 2유체 세정부(50)에서 세정된 웨이퍼(W)는, 롤러 컨베이어(53)에 의해서 초음파 세정실(61) 내로 이송되어, 롤러 컨베이어(63)에 넘겨진다. 웨이퍼(W)는, 롤러 컨베이어(63)에 의해서 초음파 세정실(61) 내를 수평으로 반송된다.

상측 액체 공급 노즐(65)은, 롤러 컨베이어(63)의 상방에 배치되고, 비스듬하게 하방을 향하고 있다. 초음파 진동자(66)는, 롤러 컨베이어(63)의 웨이퍼 지지면의 약간 상방에 배치되어 있고, 상측 액체 공급 노즐(65)에 인접하여 배치되어 있다. 상측 액체 공급 노즐(65)로부터 액체가 웨이퍼(W)의 상면에 공급되면, 웨이퍼(W)의 상면에는 액체의 흐름이 형성되고, 초음파 진동자(66)는, 웨이퍼(W) 상을 흐르는 액체에 접촉한다. 초음파 진동자(66)는, 액체에 접촉한 상태에서, 초음파를 발생한다. 초음파는 액체 중을 전파하여 웨이퍼(W)의 상면에 도달하고, 작은 파티클을 웨이퍼(W)의 상면으로부터 제거한다. 동시에, 하측 액체 공급 노즐(67)은, 롤러 컨베이어(63)에 의해서 반송되고 있는 웨이퍼(W)의 하면에 액체를 공급하고, 웨이퍼(W)의 하면을 세정한다. 초음파 세정부(60)에서 세정된 웨이퍼(W)는, 롤러 컨베이어(63)에 의해서 건조 유닛(3)으로 반송된다.

건조 유닛(3)은, 세정 유닛(2)에 인접해 있다. 이 건조 유닛(3)은, 세정 유닛(2)에 의해 세정된 웨이퍼(W)를 건조하는 웨이퍼 건조 장치이다. 건조 유닛(3)은, 세정 유닛(2)에 인접하는 건조실(71)이 내부에 형성된 구조체(72)와, 건조실(71) 내에서 웨이퍼(W)를 반송하는 반송 기구로서의 롤러 컨베이어(73)와, 롤러 컨베이어(73)의 상방에 배치되고, 질소 가스 등의 불활성 가스의 하강 분류를 형성하는 상측 불활성 가스 분사 노즐(75)과, 롤러 컨베이어(73)의 웨이퍼 지지면(74a)보다 하방에 배치되고, 질소 가스 등의 불활성 가스의 상승 분류를 형성하는 하측 불활성 가스 분사 노즐(76)과, 웨이퍼(W)의 반송 방향에 관하여 상측 불활성 가스 분사 노즐(75)의 상류측에 배치된 액 흡인 노즐(81)을 구비하고 있다. 롤러 컨베이어(73), 상측 불활성 가스 분사 노즐(75), 하측 불활성 가스 분사 노즐(76) 및 액 흡인 노즐(81)은, 건조실(71) 내에 배치되어 있다.

롤러 컨베이어(73)는, 웨이퍼(W)의 반송 방향을 따라서 소정 간격 이간하여 서로 평행하게 배치한 복수의 롤러(74)를 갖고 있다. 이들 롤러(74)는, 동기하여 동일 방향으로 회전하도록 구성되어 있다. 세정 유닛(2)에 의해 세정된 웨이퍼(W)는, 롤러 컨베이어(63)에 의해서 건조실(71) 내로 이송되어, 롤러 컨베이어(73)에 넘겨진다. 웨이퍼(W)는, 롤러 컨베이어(73)에 의해서 건조실(71) 내를 수평으로 반송된다.

도 2는 웨이퍼 건조 장치의 일 실시 형태인 건조 유닛(3)을 나타낸 모식도이다. 상측 불활성 가스 분사 노즐(75) 및 하측 불활성 가스 분사 노즐(76)은, 롤러 컨베이어(73)의 웨이퍼 지지면(74a)의 상방 및 하방에 배치되어 있다. 롤러 컨베이어(73)의 웨이퍼 지지면(74a)은 롤러(74)의 정점부로 구성된다. 상측 불활성 가스 분사 노즐(75)은 비스듬하게 아래를 향하고, 하측 불활성 가스 분사 노즐(76)은 비스듬하게 위를 향하고 있다. 상측 불활성 가스 분사 노즐(75)은, 웨이퍼(W)의 상면을 향하는 불활성 가스의 하강 분류를 형성하고, 하측 불활성 가스 분사 노즐(76)은, 웨이퍼(W)의 하면을 향하는 불활성 가스의 상승 분류를 형성한다.

롤러 컨베이어(73)에 의해서 반송되고 있는 웨이퍼(W)의 상면에 대한 상측 불활성 가스 분사 노즐(75)의 경사 각도 α는, 45도 ∼85도의 범위 내이고, 바람직하게는 60도∼75도의 범위 내이다. 상측 불활성 가스 분사 노즐(75)의 경사 각도는, 보다 적은 불활성 가스의 유량에 의해 웨이퍼(W) 상의 액체(예를 들면, 순수)를 효율적으로 제거할 수 있는지의 관점으로부터 결정된다.

하측 불활성 가스 분사 노즐(76)도, 마찬가지로, 롤러 컨베이어(73)에 의해서 반송되고 있는 웨이퍼(W)의 하면에 대하여 경사지게 되어 있다. 이와 같이 하측 불활성 가스 분사 노즐(76)을 웨이퍼(W)의 하면에 대하여 경사지게 하여 설치하는 것은, 웨이퍼(W)의 하면에도 액체가 부착되는 일이 많기 때문에, 이 부착된 액체를 하측 불활성 가스 분사 노즐(76)로부터의 분류에 의해 적절하게 날려 버릴 수 있도록, 이와 같이 하측 불활성 가스 분사 노즐(76)을 웨이퍼(W)의 하면에 대하여 소정의 각도로 경사지게 해 두는 것이 바람직하기 때문이다. 웨이퍼(W)의 하면에 대한 하측 불활성 가스 분사 노즐(76)의 각도는, 45도∼85도의 범위 내이고, 바람직하게는 60도∼75도의 범위 내이다. 이와 같이 구성하면, 웨이퍼(W)의 하면에 액체가 잔존해 버리는 것을 방지할 수 있고, 결과적으로 웨이퍼의 하면에 워터마크가 발생해 버리는 것을 방지할 수 있다.

롤러 컨베이어(73) 상의 웨이퍼(W)의 상면으로부터의 상측 불활성 가스 분사 노즐(75)의 거리는, 1 ㎜∼4 ㎜이다. 불활성 가스의 하강 분류에 의해서 후방으로 밀린 액체를 신속하게 흡인하고, 웨이퍼(W)의 상면에 잔존하는 액막의 두께를 가능한 한 얇게 하기 위하여, 액 흡인 노즐(81)은 상측 불활성 가스 분사 노즐(75)의 근방에 위치하게 되어 있다. 보다 구체적으로는, 액 흡인 노즐(81)과 상측 불활성 가스 분사 노즐(75)과의 거리 t는, 바람직하게는 0.5 ㎜∼10 ㎜, 보다 바람직하게는 1 ㎜∼5 ㎜이다. 그 이유 중 하나는, 불활성 가스의 하강 분류가 웨이퍼(W)의 상면의 액체에 닿아 있는 액막의 가장자리부의 두께를 확실하게 얇게 하는 것이다. 또, 액 흡인 노즐(81)은 상측 불활성 가스 분사 노즐(75)의 상류에 있으므로, 롤러 컨베이어(73)에 의해서 웨이퍼(W)가 반송되면, 액 흡인 노즐(81)이 먼저 웨이퍼(W)의 외주로부터 외측으로 벗어난다. 액 흡인 노즐(81)과 상측 불활성 가스 분사 노즐(75)의 사이의 거리가 너무 멀어지면, 액 흡인 노즐(81)이 웨이퍼(W) 상으로부터 벗어난 상태에서, 웨이퍼(W)의 상면에 남아 있는 액체의 총량이 많아지므로, 특히 웨이퍼(W)의 반송 스피드를 올려 처리 시간을 짧게 하려고 하면, 불활성 가스의 분류에 의해서 액막을 웨이퍼(W)로부터 날려 버릴 수 없을 우려가 생겨 버린다. 그래서, 액 흡인 노즐(81)과 상측 불활성 가스 분사 노즐(75)과의 거리는 바람직하게는 10 ㎜ 이하, 보다 바람직하게는 5 ㎜ 이하로 하는 것이 바람직하다. 또, 액 흡인 노즐(81)에 닿는 불활성 가스의 흐름이 변화되어, 웨이퍼 주위에서의 가스 흐름이 불안정하게 되지 않도록, 액 흡인 노즐(81)과 상측 불활성 가스 분사 노즐(75)과의 거리는, 0.5 ㎜ 이상, 보다 바람직하게는 1 ㎜ 이상으로 하는 것이 바람직하다. 이와 같이 구성하면, 웨이퍼(W) 상의 액막을 적절히 제거할 수 있으므로, 웨이퍼(W)의 상면에 부착되어 있던 액체가 건조 처리 후에도 잔존해 버리는 것을 방지할 수 있다.

상측 불활성 가스 분사 노즐(75) 및 하측 불활성 가스 분사 노즐(76)은, 각각 유량 제어기(예를 들면, 매스 플로우 컨트롤러)(85, 86)에 접속되어 있고, 불활성 가스의 유량이 이들 유량 제어기(85, 86)에 의해서 제어되게 되어 있다. 건조실(71)은, 상측 불활성 가스 분사 노즐(75) 및 하측 불활성 가스 분사 노즐(76)로부터 공급되는 불활성 가스에 의해 채워지고, 불활성 가스 분위기가 건조실(71) 내에 형성된다. 건조실(71) 내에는 산소 농도 계측기(88)가 배치되어 있다.

건조실(71) 내의 산소 농도가 소정의 목표값 이하로 유지되도록, 상측 불활성 가스 분사 노즐(75) 및 하측 불활성 가스 분사 노즐(76)로부터 분사되는 불활성 가스의 유량은, 미리 정해진 값으로 제어된다. 도 1로부터 알 수 있는 바와 같이, 건조실(71)은, 약액 세정실(41), 2유체 세정실(51) 및 초음파 세정실(61)에 연통(連通)되어 있고, 이들 약액 세정실(41), 2유체 세정실(51) 및 초음파 세정실(61)도 불활성 가스에 의해 채워진다.

도 2에 나타낸 바와 같이, 액 흡인 노즐(81)은, 웨이퍼(W)의 반송 방향(흰 화살표로 나타냄)에 관하여, 상측 불활성 가스 분사 노즐(75)의 상류측에 배치되어 있다. 액 흡인 노즐(81)은, 롤러 컨베이어(73)의 웨이퍼 지지면(74a)보다 약간 상방에 위치해 있다. 보다 구체적으로는, 액 흡인 노즐(81)과, 롤러 컨베이어(73)에 의해서 반송되고 있는 웨이퍼(W)의 표면과의 거리 d는, 1 ㎜∼2 ㎜이다. 액 흡인 노즐(81)은, 웨이퍼(W) 상에 존재하는 액체(예를 들면, 순수)를 흡인하고, 액체의 막(이하, 액막(90)이라고 함)의 두께를 저감시키기 위하여 설치되어 있다. 또한, 이 액막(90)의 두께는, 액 흡인 노즐(81)의 높이, 및/또는, 액 흡인 노즐(81)에 의한 액체의 흡인 유량에 의해서 조정할 수 있다. 또한, 워터마크 발생의 원인 중 하나라고 생각되는 액막(90) 중에 존재하는 산소의 양을 적게 하기 위해서는, 액막(90)의 두께는, 2 ㎜ 이하인 것이 바람직하다.

액 흡인 노즐(81) 근방의 액막(90)의 두께를 2 ㎜ 이하로 하기 위하여, 본 실시 형태에서는, 액 흡인 노즐(81)과, 롤러 컨베이어(73)에 의해서 반송되고 있는 웨이퍼(W)의 표면과의 거리 d를 2 ㎜ 이하로 설정하고 있다. 또, 이와 같이, 거리 d를 2 ㎜ 이하로 함으로써, 액 흡인 노즐(81)의 주위에 존재하는 액막의 두께를 비교적 용이하게 2 ㎜ 이하로 할 수 있으므로, 상측 불활성 가스 분사 노즐(75)로부터 분사되는 불활성 가스의 분류에 의해서 액막을 웨이퍼(W)로부터 용이하게 날려버릴 수 있다.

또한, 액 흡인 노즐(81)과, 롤러 컨베이어(73)에 의해서 일정 속도로 반송되는 웨이퍼(W)의 표면과의 거리 d는, 액 흡인 노즐(81)의 주위에서 불활성 가스의 흐름이 불안정하게 되지 않도록 하기 위하여, 1 ㎜ 이상으로 하는 것이 바람직하다. 웨이퍼(W) 상의 액막(90)의 두께를 측정하는 액막 센서를 건조실(71) 내에 배치하여, 액막(90)의 두께가 소정의 목표값으로 유지되도록, 액 흡인 노즐(81)의 높이, 및/또는 흡인 유량을 제어해도 된다.

도 3은 도 2에 나타낸 롤러 컨베이어(73), 상측 불활성 가스 분사 노즐(75) 및 액 흡인 노즐(81)을 나타낸 상면도이다. 도 3에 나타낸 바와 같이, 상측 불활성 가스 분사 노즐(75)은, 웨이퍼(W)의 반송 방향(흰 화살표로 나타냄)에 대하여 수직으로 연장되는 슬릿(75a)을 가진 슬릿 노즐로 구성되어 있다. 이 슬릿(75a)은 불활성 가스의 분사구이며, 슬릿(75a)의 길이는 웨이퍼(W)의 직경보다 길게 형성되어 있다. 따라서, 상측 불활성 가스 분사 노즐(75)은, 웨이퍼(W)의 직경보다 폭이 넓은 불활성 가스의 분류를 형성할 수 있고, 이 불활성 가스의 분류에 의해서 웨이퍼(W)의 상면 전체에 존재하는 액체를 밀어낼 수 있다. 도시하지 않으나, 하측 불활성 가스 분사 노즐(76)도, 마찬가지로, 웨이퍼(W)의 직경보다 긴 슬릿(분사구)을 갖는 슬릿 노즐로 구성되어 있다.

액 흡인 노즐(81)은, 상측 불활성 가스 분사 노즐(75)의 중심으로부터 수직으로 연장되는 직선(상상선) 상에 위치해 있다. 액 흡인 노즐(81)이, 웨이퍼(W)의 상면 상의 액체를 흡인할 때, 액 흡인 노즐(81)의 선단은 액체에 접촉한다. 이 때, 액 흡인 노즐(81)에 부착되어 있는 파티클이 액체로 이동하고, 웨이퍼(W)의 상면에 부착되는 일이 있다. 그래서, 액 흡인 노즐(81)의 선단과 액체와의 접촉 면적을 작게 하기 위하여, 액 흡인 노즐(81)은, 원통 형상이고, 그 구경은 2 ㎜∼4 ㎜의 범위 내에 있다. 이와 같은 형상 및 구경을 갖는 액 흡인 노즐(81)은, 웨이퍼(W) 상의 액체 흡인시에 액 흡인 노즐(81)의 주위에 존재하는 액체에 걸리는 유체압이 고려된 후에 액체를 확실하게 흡인할 수 있도록 구성되게 되므로, 결과적으로, 건조 후의 웨이퍼 오염을 최소한으로 할 수 있다. 또한, 웨이퍼 오염을 방지하기 위하여, 액 흡인 노즐(81)은, 액체에 용출되기 어려운 재료로 구성되어 있는 것이 바람직하다. 예를 들면, 액 흡인 노즐(81)은, 폴리테트라플루오르에틸렌 등의 불소 수지로 구성되는 것이 바람직하다. 일 실시 형태에서는, 액 흡인 노즐(81)은 PFA 튜브로 구성된다.

도 4 (a) 내지 도 4 (d)는 웨이퍼(W)의 상면에 존재하는 액체가 액 흡인 노즐(81) 및 불활성 가스의 분류에 의해서 제거되는 모습을 나타낸 도면이다. 도 4 (a)에서는, 액막(90)이 상면에 형성된 웨이퍼(W)는, 롤러 컨베이어(73)에 의해서 미리 설정된 속도로 액 흡인 노즐(81) 및 불활성 가스 분사 노즐(75, 76)을 향하여 반송된다. 건조실(71)을 불활성 가스에 의해 채우기 위하여, 웨이퍼(W)가 건조실(71) 내로 반송되기 전부터, 불활성 가스는 불활성 가스 분사 노즐(75, 76)로부터 분사된다. 도 4 (b)에서는, 액 흡인 노즐(81)에 의한 액체(액막(90))의 흡인이 개시되고, 그 직후에 상측 불활성 가스 분사 노즐(75)에 의해서 형성된 불활성 가스의 하강 분류가, 액막(90)을 후방으로 민다. 하측 불활성 가스 분사 노즐(76)로부터는 불활성 가스의 상승 분류가 웨이퍼(W)의 하면을 향하여 형성된다.

도 4 (c)에서는, 웨이퍼(W)의 진행에 따라서 불활성 가스의 하강 분류가 액막(90)을 후방으로 밀면서, 액 흡인 노즐(81)에 의하여 액체가 흡인된다. 액막(90)의 두께가 목표값 이하(예를 들면, 2 ㎜ 이하)로 유지되도록 액 흡인 노즐(81)이 액체를 흡인할 수 있고, 또한 스루풋을 올리기 위하여, 롤러 컨베이어(73)에 의해서 반송되는 웨이퍼(W)의 속도는, 5 ㎜/초∼20 ㎜/초인 것이 바람직하다. 이와 같이, 액 흡인 노즐(81)에 의해서 액체가 흡인되기 때문에, 액막(90)의 두께가 감소할 뿐만 아니라, 웨이퍼(W)의 하면으로 이동하는 액체의 양도 감소한다. 도 4 (d)에서는, 웨이퍼(W) 전체가 불활성 가스의 하강 분류를 통과하고, 결과적으로, 액막(90)이 불활성 가스의 하강 분류에 의해서 웨이퍼(W)의 상면으로부터 밀어내어진다.

액체가 순수인 경우, 웨이퍼(W)의 표면 상태에 따르기도 하지만, 웨이퍼(W) 상의 액막(90)은, 최대 약 3.8 ㎜의 두께를 갖는다. 상술한 실시 형태에 의하면, 웨이퍼(W) 상의 액체(예를 들면, 순수)는, 액 흡인 노즐(81)에 의해서 흡인되어, 액막(90)이 얇아진다. 따라서, 액막(90) 중에 용존하는 산소의 양이 저감되어, 워터마크의 생성을 방지할 수 있다. 또한, 건조실(71) 내에는 불활성 가스가 공급되므로, 산소가 건조실(71)로부터 몰아내어진다. 따라서, 웨이퍼(W) 상의 액막(90)에 산소가 용해되는 일은 거의 없다. 또한, 두께가 작아진 액막(90) 중에 존재하는 산소는, 불활성 가스를 구성하는 질소 등의 분자로 치환되고(즉, 액막(90)으로부터 몰아내어지고), 액막(90) 중에 용존하는 산소의 농도가 더 저하된다. 결과적으로 워터마크의 생성을 방지할 수 있다.

도 5는 여러 가지 조건하에서 웨이퍼를 건조시킨 후에, 웨이퍼의 상면에 생성된 워터마크의 수를 계측한 실험 결과를 나타낸 그래프이다. 도 5의 세로축은 웨이퍼 건조 조건을 나타내고, 가로축은 워터마크의 수를 나타내고 있다. 도 5에 나타낸 산소 농도(이 단위는 체적%임)는, 건조실(71) 내의 산소 농도이다. 실험은, 상술한 건조 유닛(3)을 이용하여 행해졌다. 실험에서는, 순수의 막이 상면에 형성된 실리콘 웨이퍼를 건조실(71) 내에서 반송하면서, 실리콘 웨이퍼의 상면에 상측 불활성 가스 분사 노즐(75)로부터 불활성 가스를 내뿜어 실리콘 웨이퍼를 건조하였다.

실험 결과는, 건조실(71) 내의 산소 농도가 낮아질수록, 워터마크의 수가 적어지는 것을 나타내고 있다. 그러나, 실리콘 웨이퍼의 상면으로부터 순수를 흡인하지 않은 경우에는, 실리콘 웨이퍼 상에 워터마크가 관찰되었다. 이에 비하여, 산소 농도를 0.5% 미만으로 유지하면서, 실리콘 웨이퍼의 상면으로부터 순수를 흡인한 경우에는, 생성된 워터마크의 수는 대략 0이었다. 이 실험 결과로부터 알 수 있는 바와 같이, 불활성 가스의 공급에 의해서 건조실(71) 내의 산소를 몰아내면서, 웨이퍼로부터 액체를 흡인함으로써, 워터마크의 생성을 방지할 수 있다. 워터마크의 생성을 방지하기 위하여, 건조실(71) 내의 산소 농도는, 0.5% 이하(이 단위는 체적%임)로 유지되는 것이 바람직하다.

워터마크의 생성을 방지하는 관점에서, 웨이퍼 상의 액체는 가능한 한 신속하게 제거하는 것이 바람직하다. 부가하여, 불활성 가스의 분류에 의해서 액체가 후방으로 밀렸을 때이더라도, 웨이퍼(W)의 상면 전체에서의 액막(90)의 두께는 목표값 이하(예를 들면, 2 ㎜ 이하)로 유지되는 것이 바람직하다. 이러한 관점에서, 웨이퍼(W)의 반송 방향을 따라서 배열된 복수의 액 흡인 노즐을 설치해도 된다. 도 6에 나타낸 일 실시 형태에서는, 액 흡인 노즐(81)의 상류측에 액 흡인 노즐(91)이 더 설치되어 있다. 이하의 설명에서는, 액 흡인 노즐(81)을 하류측 액 흡인 노즐(81)이라고 한다. 상류측 액 흡인 노즐(91)은, 하류측 액 흡인 노즐(81)과 동일한 형상 및 구경을 갖고 있다. 상류측 액 흡인 노즐(91)과 웨이퍼(W)의 상면과의 거리는, 하류측 액 흡인 노즐(81)과 웨이퍼(W)의 상면과의 거리 d(도 2 참조)와 동일하다.

도 7 (a) 내지 도 7 (d)는 웨이퍼(W)의 상면에 존재하는 액체가 액 흡인 노즐 및 불활성 가스의 분류에 의해서 제거되는 모습을 나타낸 도면이다. 이 실시 형태에서도, 건조실(71)을 불활성 가스에 의해 채우기 위하여, 웨이퍼(W)가 건조실(71) 내로 반송되기 전부터, 불활성 가스 분사 노즐(75, 76)로부터 불활성 가스가 분사된다. 도 7 (a)에서는, 웨이퍼(W)가 건조실(71)로 반입된 직후에, 웨이퍼(W)의 상면에 존재하는 액체가 상류측 액 흡인 노즐(91)에 의해서 흡인되고, 이에 의해 액막(90)의 두께가 감소한다. 웨이퍼(W)는 롤러 컨베이어(73)에 의해서 미리 설정된 속도로 반송되고, 도 7 (b)에 나타낸 바와 같이, 하류측 액 흡인 노즐(81)에 의한 액체의 흡인이 개시된다. 그 직후에 상측 불활성 가스 분사 노즐(75)에 의해서 형성된 불활성 가스의 하강 분류에 의해서 액막(90)이 후방으로 밀린다. 하측 불활성 가스 분사 노즐(76)로부터는 불활성 가스의 상승 분류가 웨이퍼(W)의 하면을 향하여 형성된다.

도 7 (c)에서는, 웨이퍼(W)의 진행에 따라 불활성 가스의 하강 분류가 액막(90)을 후방으로 밀면서, 하류측 액 흡인 노즐(81)에 의해 액체가 흡인된다. 이 때, 웨이퍼(W)는 이미 상류측 액 흡인 노즐(91)을 통과하고 있고, 상류측 액 흡인 노즐(91)은 이제는 액체를 흡인하지 않는다. 도 7 (d)에서는, 웨이퍼(W) 전체가 불활성 가스의 하강 분류를 통과하고, 결과적으로 액막(90)이 불활성 가스의 하강 분류에 의해서 웨이퍼(W)의 상면으로부터 밀어내어진다.

본 실시 형태에 의하면, 웨이퍼(W)의 반송 방향을 따라서 배열된 2개의 액 흡인 노즐이 웨이퍼(W) 상의 액체를 흡인하므로, 건조실(71)에 반송된 웨이퍼(W)로부터 신속하게 액체를 흡인할 수 있음과 함께, 불활성 가스의 하강 분류에 의해서 후방으로 밀린 액막(90)의 두께의 증가를 방지할 수 있다. 따라서, 워터마크의 생성을 확실하게 방지할 수 있다.

건조실(71)에 반송된 웨이퍼(W)로부터 신속하게 액체를 흡인하는 것, 및 액막(90)의 두께의 증가를 방지하는 관점에서, 하류측 액 흡인 노즐(81)과 상류측 액 흡인 노즐(91)과의 거리는, 웨이퍼(W) 직경의 3분의 1∼웨이퍼(W) 직경의 2분의 1인 것이 바람직하다. 즉, 예를 들면, 웨이퍼 직경이 300 ㎜이면, 하류측 액 흡인 노즐(81)과 상류측 액 흡인 노즐(91)과의 거리는 100 ㎜∼150 ㎜의 범위인 것이 바람직하다. 불활성 가스의 하강 분류의 후방에 있는 웨이퍼(W) 상의 액체는, 자신의 표면 장력의 작용에 의해 액막 두께가 증가하지만(특히, 후방 최단부), 이 액막 두께의 증가분에 대해서는, 이 막 두께가 증가한 위치 부근에서 하류측 액 흡인 노즐(81)에 의해 웨이퍼(W) 상에 있는 액체를 흡인함과 함께, 하류측 액 흡인 노즐(81)로부터 상류측에 100 ㎜∼150 ㎜의 거리로 설치된 상류측 액 흡인 노즐(91)에 의해 웨이퍼(W) 상에 있는 액체를 흡인함으로써, 웨이퍼(W) 상에 있는 액체의 액막(90)을 소정의 목표값 이하(예를 들면, 2 ㎜ 이하)로 하는 것이 보다 용이하게 되기 때문에, 불활성 가스의 하강 분류에 의해서 후방으로 밀린 액막(90)의 두께의 증가를 방지할 수 있다.

지금까지 본 발명의 실시 형태에 관하여 설명하였지만, 본 발명은 상술의 실시 형태에 한정되지 않고, 그 기술적 사상의 범위 내에 있어서 여러 가지 다른 형태로 실시되어도 된다는 것은 말할 필요도 없다.

1: 연마 유닛

2: 세정 유닛

3: 건조 유닛

10: 연마 패드

11: 연마 테이블

12: 연마 헤드

15: 연마액 공급 노즐

30: 트랜스포터

32: 입구 롤러 컨베이어

33: 출구 롤러 컨베이어

35, 36: 롤러

40: 약액 세정부

41: 약액 세정실

42: 구조체

43: 롤러 컨베이어

44: 롤러

46: 약액 공급 노즐

47: 순수 공급 노즐

50: 2유체 세정부

51: 2유체 세정실

52: 구조체

53: 롤러 컨베이어

54: 롤러

56: 2유체 분류 노즐

57: 순수 공급 노즐

60: 초음파 세정부

61: 초음파 세정실

62: 구조체

63:롤러 컨베이어

64: 롤러

65: 상측 액체 공급 노즐

66: 초음파 진동자

67: 하측 액체 공급 노즐

71: 건조실

72: 구조체

73: 롤러 컨베이어

74: 롤러

74a: 웨이퍼 지지면

75: 상측 불활성 가스 분사 노즐

76: 하측 불활성 가스 분사 노즐

81: 액 흡인 노즐(하류측 액 흡인 노즐)

85, 86: 유량 제어기

88: 산소 농도 계측기

90: 액막

91: 상류측 액 흡인 노즐

2: 세정 유닛

3: 건조 유닛

10: 연마 패드

11: 연마 테이블

12: 연마 헤드

15: 연마액 공급 노즐

30: 트랜스포터

32: 입구 롤러 컨베이어

33: 출구 롤러 컨베이어

35, 36: 롤러

40: 약액 세정부

41: 약액 세정실

42: 구조체

43: 롤러 컨베이어

44: 롤러

46: 약액 공급 노즐

47: 순수 공급 노즐

50: 2유체 세정부

51: 2유체 세정실

52: 구조체

53: 롤러 컨베이어

54: 롤러

56: 2유체 분류 노즐

57: 순수 공급 노즐

60: 초음파 세정부

61: 초음파 세정실

62: 구조체

63:롤러 컨베이어

64: 롤러

65: 상측 액체 공급 노즐

66: 초음파 진동자

67: 하측 액체 공급 노즐

71: 건조실

72: 구조체

73: 롤러 컨베이어

74: 롤러

74a: 웨이퍼 지지면

75: 상측 불활성 가스 분사 노즐

76: 하측 불활성 가스 분사 노즐

81: 액 흡인 노즐(하류측 액 흡인 노즐)

85, 86: 유량 제어기

88: 산소 농도 계측기

90: 액막

91: 상류측 액 흡인 노즐

Claims (10)

- 건조실 내에서 웨이퍼를 반송하는 반송 기구와,

상기 반송 기구의 상방에 배치되고, 불활성 가스의 하강 분류를 형성하는 불활성 가스 분사 노즐과,

상기 웨이퍼의 반송 방향에 관하여 상기 불활성 가스 분사 노즐의 상류측에 배치된 액 흡인 노즐을 구비하며,

상기 액 흡인 노즐과, 상기 반송 기구에 의해서 반송될 때의 웨이퍼의 표면과의 거리는, 1 ㎜∼2 ㎜인 것을 특징으로 하는 웨이퍼 건조 장치. - 제 1 항에 있어서,

상기 액 흡인 노즐은 원통 형상인 것을 특징으로 하는 웨이퍼 건조 장치. - 제 1 항 또는 제 2 항에 있어서,

상기 액 흡인 노즐은, 하류측 액 흡인 노즐로서 구성되고,

상기 하류측 액 흡인 노즐의 상류측에, 상류측 액 흡인 노즐이 더 배치되어 있는 것을 특징으로 하는 웨이퍼 건조 장치. - 제 3 항에 있어서,

상기 하류측 액 흡인 노즐과 상기 상류측 액 흡인 노즐과의 사이의 거리는, 웨이퍼 직경의 3분의 1∼웨이퍼 직경의 2분의 1인 것을 특징으로 하는 웨이퍼 건조 장치. - 제 1 항 또는 제 2 항에 있어서,

상기 불활성 가스 분사 노즐은, 웨이퍼의 직경보다 긴 슬릿 노즐로 구성되는 것을 특징으로 하는 웨이퍼 건조 장치. - 제 1 항 또는 제 2 항에 있어서,

상기 불활성 가스 분사 노즐은, 상기 반송 기구에 의해서 반송될 때의 웨이퍼의 표면에 대하여, 45도∼85도의 범위 내의 각도로 경사져 있는 것을 특징으로 하는 웨이퍼 건조 장치. - 제 1 항 또는 제 2 항에 있어서,

상기 불활성 가스 분사 노즐은, 상기 반송 기구에 의해서 반송될 때의 웨이퍼의 표면으로부터 1 ㎜∼4 ㎜의 거리에 위치해 있는 것을 특징으로 하는 웨이퍼 건조 장치. - 불활성 가스가 공급된 건조실 내에서 웨이퍼를 반송하는 반송 기구와,

상기 반송 기구의 상방에 배치되고, 웨이퍼에 대하여 불활성 가스의 하강 분류를 형성하기 위한 불활성 가스 분사 노즐과,

웨이퍼의 반송 방향에 관하여 상기 불활성 가스 분사 노즐의 상류측에 배치된 액 흡인 노즐을 구비하며,

상기 액 흡인 노즐과 상기 불활성 가스 분사 노즐과의 거리가, 1 ㎜∼5 ㎜인 것을 특징으로 하는 웨이퍼 건조 장치. - 건조실 내에 불활성 가스의 하강 분류를 형성하고,

표면에 액막이 존재하는 웨이퍼를 상기 건조실 내에서 반송하면서, 상기 액막을 액 흡인 노즐에 의해 흡인하여 상기 액막의 두께를 2 ㎜ 이하로 하고,

상기 불활성 가스의 하강 분류에 의해서 상기 액막을 웨이퍼로부터 밀어내는 것을 특징으로 하는 웨이퍼 건조 방법. - 제 9 항에 있어서,

상기 건조실 내의 산소 농도를 0.5% 이하로 유지하는 것을 특징으로 하는 웨이퍼 건조 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015124538A JP6367763B2 (ja) | 2015-06-22 | 2015-06-22 | ウェーハ乾燥装置およびウェーハ乾燥方法 |

| JPJP-P-2015-124538 | 2015-06-22 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20160150601A true KR20160150601A (ko) | 2016-12-30 |

Family

ID=57588384

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020160077579A KR20160150601A (ko) | 2015-06-22 | 2016-06-21 | 웨이퍼 건조 장치 및 웨이퍼 건조 방법 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US10229841B2 (ko) |

| JP (1) | JP6367763B2 (ko) |

| KR (1) | KR20160150601A (ko) |

| SG (1) | SG10201605035VA (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210075566A (ko) * | 2019-12-13 | 2021-06-23 | 세메스 주식회사 | 박막 식각 방법 및 장치 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6367763B2 (ja) * | 2015-06-22 | 2018-08-01 | 株式会社荏原製作所 | ウェーハ乾燥装置およびウェーハ乾燥方法 |

| WO2017170714A1 (ja) * | 2016-03-29 | 2017-10-05 | 新日鐵住金株式会社 | 液体除去装置及び液体除去方法 |

| CN111463152B (zh) * | 2020-04-17 | 2023-03-14 | 重庆芯洁科技有限公司 | 半导体衬底的高压水洗设备及其使用方法 |

| JP7451324B2 (ja) | 2020-06-26 | 2024-03-18 | 株式会社荏原製作所 | 基板処理装置および基板処理方法 |

| CN112665324B (zh) * | 2020-12-28 | 2022-04-15 | 安徽省元进金元钙业有限公司 | 一种用于生石灰生产的原料干燥流水线 |

| IT202100001577A1 (it) * | 2021-01-27 | 2022-07-27 | Cefla Soc Cooperativa | Apparato e metodo per l’essiccazione/polimerizzazione di prodotti chimici |

| CN114562874B (zh) * | 2022-03-02 | 2023-07-04 | 浙江光特科技有限公司 | 一种用于晶圆清洗后烘干处理装置 |

Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10270392A (ja) | 1997-03-26 | 1998-10-09 | Super Silicon Kenkyusho:Kk | ウエハの表面洗浄方法およびウエハの総合研磨洗浄装置 |

| JPH11340184A (ja) | 1998-05-22 | 1999-12-10 | Nec Corp | 半導体装置の製造方法 |

| JP2001501030A (ja) | 1996-08-29 | 2001-01-23 | オントラック・システムズ・インコーポレーテッド | ブラシ・アセンブリ装置 |

| JP2002217151A (ja) | 2001-01-16 | 2002-08-02 | Super Silicon Kenkyusho:Kk | 半導体ウエハ研磨方法及び装置 |

| JP2004022940A (ja) | 2002-06-19 | 2004-01-22 | Tokyo Seimitsu Co Ltd | 研磨装置、研磨方法、ウェーハ待避プログラム |

| JP2005322936A (ja) | 1997-09-10 | 2005-11-17 | Speedfam-Ipec Corp | 組み合わせcmpおよびウエハ洗浄器具および関連方法 |

| JP2006073573A (ja) | 2004-08-31 | 2006-03-16 | Kazuo Tanabe | ストッカ付ウエーハ洗浄装置 |

| JP2006247618A (ja) | 2005-03-14 | 2006-09-21 | Dainippon Screen Mfg Co Ltd | 二流体ノズルおよび該二流体ノズルを用いた基板処理装置 |

| WO2007108315A1 (ja) | 2006-03-22 | 2007-09-27 | Ebara Corporation | 基板処理装置及び基板処理方法 |

| JP2010118644A (ja) | 2008-10-15 | 2010-05-27 | Dainippon Screen Mfg Co Ltd | 基板処理装置 |

Family Cites Families (45)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3931684A (en) * | 1973-10-15 | 1976-01-13 | J. J. Baker Company Limited | Vapor chamber for drying |

| US4143468A (en) * | 1974-04-22 | 1979-03-13 | Novotny Jerome L | Inert atmosphere chamber |

| US5575079A (en) * | 1993-10-29 | 1996-11-19 | Tokyo Electron Limited | Substrate drying apparatus and substrate drying method |

| US5535525A (en) * | 1994-03-17 | 1996-07-16 | Vlsi Technology, Inc. | Vapor/liquid phase separator for an open tank IPA-dryer |

| US5695817A (en) * | 1994-08-08 | 1997-12-09 | Tokyo Electron Limited | Method of forming a coating film |

| US5551165A (en) * | 1995-04-13 | 1996-09-03 | Texas Instruments Incorporated | Enhanced cleansing process for wafer handling implements |

| US5694701A (en) * | 1996-09-04 | 1997-12-09 | Minnesota Mining And Manufacturing Company | Coated substrate drying system |

| AU2139197A (en) * | 1996-03-29 | 1997-10-22 | Minnesota Mining And Manufacturing Company | Apparatus and method for drying a coating on a substrate employing multiple drying subzones |

| JP2874659B2 (ja) * | 1996-07-30 | 1999-03-24 | 日本電気株式会社 | 基板表面処理装置 |

| JP3471543B2 (ja) * | 1996-11-07 | 2003-12-02 | 大日本スクリーン製造株式会社 | 回転式基板乾燥装置 |

| JPH10189527A (ja) * | 1996-12-20 | 1998-07-21 | Fujitsu Ltd | 半導体装置の製造方法及び半導体装置の製造装置 |

| JP3171807B2 (ja) * | 1997-01-24 | 2001-06-04 | 東京エレクトロン株式会社 | 洗浄装置及び洗浄方法 |

| JPH10321584A (ja) * | 1997-05-22 | 1998-12-04 | Mitsubishi Electric Corp | 乾燥装置および乾燥方法 |

| KR19990010200A (ko) * | 1997-07-15 | 1999-02-05 | 윤종용 | 감압식 건조 장치를 이용하는 반도체장치 건조방법 |

| JP3897404B2 (ja) * | 1997-07-22 | 2007-03-22 | オメガセミコン電子株式会社 | ベーパ乾燥装置及び乾燥方法 |

| US6108932A (en) * | 1998-05-05 | 2000-08-29 | Steag Microtech Gmbh | Method and apparatus for thermocapillary drying |

| US6158141A (en) * | 1998-05-07 | 2000-12-12 | Sony Corporation | Apparatus and method for drying semiconductor substrate |

| JP2963443B1 (ja) * | 1998-06-19 | 1999-10-18 | キヤノン販売株式会社 | 半導体装置の製造装置 |

| DE60044762D1 (de) * | 1999-05-20 | 2010-09-16 | Kaneka Corp | Verfahren und Vorrichtung zur Herstellung eines Halbleiterbauelements |

| JP3653198B2 (ja) * | 1999-07-16 | 2005-05-25 | アルプス電気株式会社 | 乾燥用ノズルおよびこれを用いた乾燥装置ならびに洗浄装置 |

| JP3538353B2 (ja) * | 1999-12-15 | 2004-06-14 | シャープ株式会社 | 洗浄液吸引装置 |

| JP2002043266A (ja) | 2000-07-27 | 2002-02-08 | Shibaura Mechatronics Corp | 基板の処理装置及び処理方法、液切りミストナイフ |

| KR100904278B1 (ko) | 2001-11-12 | 2009-06-25 | 도쿄엘렉트론가부시키가이샤 | 기판처리장치 |

| KR100480606B1 (ko) * | 2002-08-01 | 2005-04-06 | 삼성전자주식회사 | 아이피에이 증기 건조 방식을 이용한 반도체 웨이퍼 건조장치 |

| KR100447285B1 (ko) * | 2002-09-05 | 2004-09-07 | 삼성전자주식회사 | 기판 건조 장치 |

| US7207123B2 (en) * | 2002-09-20 | 2007-04-24 | Tokyo Electron Limited | Dry air-supplying apparatus and treating apparatus |

| US6988327B2 (en) * | 2002-09-30 | 2006-01-24 | Lam Research Corporation | Methods and systems for processing a substrate using a dynamic liquid meniscus |

| CN100430435C (zh) * | 2002-10-25 | 2008-11-05 | 南非核能股份有限公司 | 氧氟化 |

| KR100505061B1 (ko) * | 2003-02-12 | 2005-08-01 | 삼성전자주식회사 | 기판 이송 모듈 |

| US6959503B2 (en) * | 2003-06-13 | 2005-11-01 | P.C.T. Systems, Inc. | Method and apparatus for removing liquid from substrate surfaces using suction |

| JP3560962B1 (ja) * | 2003-07-02 | 2004-09-02 | エス・イー・エス株式会社 | 基板処理法及び基板処理装置 |

| JP4179276B2 (ja) * | 2004-12-24 | 2008-11-12 | セイコーエプソン株式会社 | 溶媒除去装置および溶媒除去方法 |

| JP4929747B2 (ja) * | 2005-03-28 | 2012-05-09 | コニカミノルタオプト株式会社 | 光学フィルムの製造方法 |

| JP2006278606A (ja) * | 2005-03-29 | 2006-10-12 | Dainippon Screen Mfg Co Ltd | 基板処理装置および基板処理方法 |

| JP2009535514A (ja) * | 2006-05-02 | 2009-10-01 | ダウ・コーニング・アイルランド・リミテッド | 流体交換システム |

| JP4384686B2 (ja) | 2007-09-25 | 2009-12-16 | 東京エレクトロン株式会社 | 常圧乾燥装置及び基板処理装置及び基板処理方法 |

| JP5140641B2 (ja) * | 2009-06-29 | 2013-02-06 | 株式会社荏原製作所 | 基板処理方法及び基板処理装置 |

| EP2481833A1 (en) * | 2011-01-31 | 2012-08-01 | Nederlandse Organisatie voor toegepast -natuurwetenschappelijk onderzoek TNO | Apparatus for atomic layer deposition |

| JP2013230424A (ja) * | 2012-04-27 | 2013-11-14 | Dainippon Printing Co Ltd | 容器洗浄装置及び容器洗浄方法 |

| JP6133120B2 (ja) * | 2012-05-17 | 2017-05-24 | 株式会社荏原製作所 | 基板洗浄装置 |

| JP6523643B2 (ja) * | 2014-09-29 | 2019-06-05 | 株式会社Screenホールディングス | 基板処理装置および基板処理方法 |

| US10332761B2 (en) * | 2015-02-18 | 2019-06-25 | SCREEN Holdings Co., Ltd. | Substrate processing apparatus |

| JP6430870B2 (ja) * | 2015-03-20 | 2018-11-28 | 東京エレクトロン株式会社 | クランプ装置及びこれを用いた基板搬入出装置、並びに基板処理装置 |

| JP6418554B2 (ja) * | 2015-06-10 | 2018-11-07 | 株式会社Screenホールディングス | 基板処理方法および基板処理装置 |

| JP6367763B2 (ja) * | 2015-06-22 | 2018-08-01 | 株式会社荏原製作所 | ウェーハ乾燥装置およびウェーハ乾燥方法 |

-

2015

- 2015-06-22 JP JP2015124538A patent/JP6367763B2/ja not_active Expired - Fee Related

-

2016

- 2016-06-17 US US15/186,352 patent/US10229841B2/en active Active

- 2016-06-20 SG SG10201605035VA patent/SG10201605035VA/en unknown

- 2016-06-21 KR KR1020160077579A patent/KR20160150601A/ko not_active Application Discontinuation

Patent Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001501030A (ja) | 1996-08-29 | 2001-01-23 | オントラック・システムズ・インコーポレーテッド | ブラシ・アセンブリ装置 |

| JPH10270392A (ja) | 1997-03-26 | 1998-10-09 | Super Silicon Kenkyusho:Kk | ウエハの表面洗浄方法およびウエハの総合研磨洗浄装置 |

| JP2005322936A (ja) | 1997-09-10 | 2005-11-17 | Speedfam-Ipec Corp | 組み合わせcmpおよびウエハ洗浄器具および関連方法 |

| JPH11340184A (ja) | 1998-05-22 | 1999-12-10 | Nec Corp | 半導体装置の製造方法 |

| JP2002217151A (ja) | 2001-01-16 | 2002-08-02 | Super Silicon Kenkyusho:Kk | 半導体ウエハ研磨方法及び装置 |

| JP2004022940A (ja) | 2002-06-19 | 2004-01-22 | Tokyo Seimitsu Co Ltd | 研磨装置、研磨方法、ウェーハ待避プログラム |

| JP2006073573A (ja) | 2004-08-31 | 2006-03-16 | Kazuo Tanabe | ストッカ付ウエーハ洗浄装置 |

| JP2006247618A (ja) | 2005-03-14 | 2006-09-21 | Dainippon Screen Mfg Co Ltd | 二流体ノズルおよび該二流体ノズルを用いた基板処理装置 |

| WO2007108315A1 (ja) | 2006-03-22 | 2007-09-27 | Ebara Corporation | 基板処理装置及び基板処理方法 |

| JP2010118644A (ja) | 2008-10-15 | 2010-05-27 | Dainippon Screen Mfg Co Ltd | 基板処理装置 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210075566A (ko) * | 2019-12-13 | 2021-06-23 | 세메스 주식회사 | 박막 식각 방법 및 장치 |

Also Published As

| Publication number | Publication date |

|---|---|

| SG10201605035VA (en) | 2017-01-27 |

| US10229841B2 (en) | 2019-03-12 |

| JP6367763B2 (ja) | 2018-08-01 |

| JP2017011083A (ja) | 2017-01-12 |

| US20160372344A1 (en) | 2016-12-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20160150601A (ko) | 웨이퍼 건조 장치 및 웨이퍼 건조 방법 | |

| JP6133120B2 (ja) | 基板洗浄装置 | |

| KR101352855B1 (ko) | 기판의 표면을 처리하기 위한 장치 및 방법 | |

| TWI305371B (en) | Developing treatment apparatus and developing treatment method | |

| JP2001213517A (ja) | 板状部材の搬送装置 | |

| TW200941617A (en) | Apparatus for, and method of, cleaning articles | |

| KR100841501B1 (ko) | 기판 처리 방법 및 기판 처리 장치 | |

| CN101114578B (zh) | 基板处理方法及基板处理装置 | |

| JP2009148699A (ja) | 基板処理装置 | |

| TWI517283B (zh) | 液體處理裝置及液體處理裝置之控制方法 | |

| CN106340473B (zh) | 基板处理装置及基板处理方法 | |

| JP2004221244A5 (ko) | ||

| JP2004216568A (ja) | 板材の縦型加工ライン | |

| JP2006310756A (ja) | 基板処理装置および基板処理方法 | |

| TWI283441B (en) | Substrate treating device | |

| KR101623277B1 (ko) | 기판 처리 장치 | |

| JP2009027030A (ja) | ウエーハの切削方法 | |

| JP2006150179A (ja) | 成膜装置及び成膜方法 | |

| KR20110089302A (ko) | 근접 헤드에 의해 전달된 거품의 컨파인먼트 | |

| JP3857265B2 (ja) | スリットシャワーユニット | |

| JPH09306974A (ja) | ワーク保持装置 | |

| US11396714B2 (en) | Treatment device, plating apparatus including the same, conveying device, and treatment method | |

| JP2005272113A (ja) | 基板搬送装置および基板搬送方法 | |

| JP2010103383A (ja) | 基板処理装置 | |

| JP6235070B2 (ja) | 基板処理装置および基板処理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |