KR20160135236A - 연자성 성형체, 자심 및 자성 시트 - Google Patents

연자성 성형체, 자심 및 자성 시트 Download PDFInfo

- Publication number

- KR20160135236A KR20160135236A KR1020167027614A KR20167027614A KR20160135236A KR 20160135236 A KR20160135236 A KR 20160135236A KR 1020167027614 A KR1020167027614 A KR 1020167027614A KR 20167027614 A KR20167027614 A KR 20167027614A KR 20160135236 A KR20160135236 A KR 20160135236A

- Authority

- KR

- South Korea

- Prior art keywords

- soft magnetic

- formed body

- powder

- magnetic metal

- metal powder

- Prior art date

Links

- 239000000843 powder Substances 0.000 claims abstract description 158

- 229910052751 metal Inorganic materials 0.000 claims abstract description 103

- 239000002184 metal Substances 0.000 claims abstract description 103

- 239000011230 binding agent Substances 0.000 claims abstract description 100

- 239000011148 porous material Substances 0.000 claims abstract description 42

- 229910052809 inorganic oxide Inorganic materials 0.000 claims abstract description 14

- 238000000034 method Methods 0.000 claims description 34

- 229920005989 resin Polymers 0.000 claims description 10

- 239000011347 resin Substances 0.000 claims description 10

- 239000011521 glass Substances 0.000 claims description 9

- 239000000126 substance Substances 0.000 claims description 6

- 239000002245 particle Substances 0.000 claims description 5

- 239000004482 other powder Substances 0.000 claims description 3

- 238000010438 heat treatment Methods 0.000 description 37

- 230000000149 penetrating effect Effects 0.000 description 29

- 239000002002 slurry Substances 0.000 description 24

- 239000000203 mixture Substances 0.000 description 19

- 206010040844 Skin exfoliation Diseases 0.000 description 18

- 239000002904 solvent Substances 0.000 description 18

- 239000002562 thickening agent Substances 0.000 description 18

- 238000004519 manufacturing process Methods 0.000 description 17

- 229920002050 silicone resin Polymers 0.000 description 16

- 230000035515 penetration Effects 0.000 description 15

- 238000002156 mixing Methods 0.000 description 14

- 229920001187 thermosetting polymer Polymers 0.000 description 13

- 239000000463 material Substances 0.000 description 12

- 230000035699 permeability Effects 0.000 description 10

- 125000003944 tolyl group Chemical group 0.000 description 10

- 239000004020 conductor Substances 0.000 description 9

- 238000005259 measurement Methods 0.000 description 9

- 238000003825 pressing Methods 0.000 description 9

- 239000007787 solid Substances 0.000 description 9

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 8

- 229910000859 α-Fe Inorganic materials 0.000 description 8

- 229910045601 alloy Inorganic materials 0.000 description 7

- 239000000956 alloy Substances 0.000 description 7

- LAQFLZHBVPULPL-UHFFFAOYSA-N methyl(phenyl)silicon Chemical compound C[Si]C1=CC=CC=C1 LAQFLZHBVPULPL-UHFFFAOYSA-N 0.000 description 7

- 229920002125 Sokalan® Polymers 0.000 description 6

- 150000002148 esters Chemical class 0.000 description 6

- 238000000465 moulding Methods 0.000 description 6

- 239000004584 polyacrylic acid Substances 0.000 description 6

- 229920000139 polyethylene terephthalate Polymers 0.000 description 6

- 239000005020 polyethylene terephthalate Substances 0.000 description 6

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 5

- 238000005336 cracking Methods 0.000 description 5

- 239000007789 gas Substances 0.000 description 5

- 229910052814 silicon oxide Inorganic materials 0.000 description 5

- 238000007088 Archimedes method Methods 0.000 description 4

- 239000000853 adhesive Substances 0.000 description 4

- 230000001070 adhesive effect Effects 0.000 description 4

- -1 for example Substances 0.000 description 4

- 238000009413 insulation Methods 0.000 description 4

- 239000007788 liquid Substances 0.000 description 4

- 238000003754 machining Methods 0.000 description 4

- 230000008569 process Effects 0.000 description 4

- 229910052710 silicon Inorganic materials 0.000 description 4

- 125000006850 spacer group Chemical group 0.000 description 4

- 229910008458 Si—Cr Inorganic materials 0.000 description 3

- 239000011248 coating agent Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 239000007769 metal material Substances 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 229910002796 Si–Al Inorganic materials 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 239000012299 nitrogen atmosphere Substances 0.000 description 2

- 238000009966 trimming Methods 0.000 description 2

- 230000004580 weight loss Effects 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 229910017082 Fe-Si Inorganic materials 0.000 description 1

- 229910017133 Fe—Si Inorganic materials 0.000 description 1

- 241001511493 Matthiola fruticulosa Species 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 239000003245 coal Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 230000004907 flux Effects 0.000 description 1

- 238000005242 forging Methods 0.000 description 1

- 239000008240 homogeneous mixture Substances 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 230000005415 magnetization Effects 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 238000002161 passivation Methods 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 229920005672 polyolefin resin Polymers 0.000 description 1

- 238000000197 pyrolysis Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 229910000702 sendust Inorganic materials 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 238000005476 soldering Methods 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F27/00—Details of transformers or inductances, in general

- H01F27/24—Magnetic cores

- H01F27/255—Magnetic cores made from particles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/06—Metallic powder characterised by the shape of the particles

- B22F1/068—Flake-like particles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/10—Metallic powder containing lubricating or binding agents; Metallic powder containing organic material

- B22F1/105—Metallic powder containing lubricating or binding agents; Metallic powder containing organic material containing inorganic lubricating or binding agents, e.g. metal salts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/10—Metallic powder containing lubricating or binding agents; Metallic powder containing organic material

- B22F1/107—Metallic powder containing lubricating or binding agents; Metallic powder containing organic material containing organic material comprising solvents, e.g. for slip casting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/14—Treatment of metallic powder

- B22F1/142—Thermal or thermo-mechanical treatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/10—Sintering only

- B22F3/11—Making porous workpieces or articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/10—Sintering only

- B22F3/11—Making porous workpieces or articles

- B22F3/1121—Making porous workpieces or articles by using decomposable, meltable or sublimatable fillers

- B22F3/1134—Inorganic fillers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/24—After-treatment of workpieces or articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/04—Making metallic powder or suspensions thereof using physical processes starting from solid material, e.g. by crushing, grinding or milling

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/02—Making ferrous alloys by powder metallurgy

- C22C33/0257—Making ferrous alloys by powder metallurgy characterised by the range of the alloying elements

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F1/00—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties

- H01F1/01—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials

- H01F1/03—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity

- H01F1/12—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials

- H01F1/14—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys

- H01F1/147—Alloys characterised by their composition

- H01F1/14766—Fe-Si based alloys

- H01F1/14775—Fe-Si based alloys in the form of sheets

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F1/00—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties

- H01F1/01—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials

- H01F1/03—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity

- H01F1/12—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials

- H01F1/14—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys

- H01F1/147—Alloys characterised by their composition

- H01F1/14766—Fe-Si based alloys

- H01F1/14791—Fe-Si-Al based alloys, e.g. Sendust

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F1/00—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties

- H01F1/01—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials

- H01F1/03—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity

- H01F1/12—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials

- H01F1/14—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys

- H01F1/20—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder

- H01F1/22—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder pressed, sintered, or bound together

- H01F1/24—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder pressed, sintered, or bound together the particles being insulated

- H01F1/26—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder pressed, sintered, or bound together the particles being insulated by macromolecular organic substances

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F17/00—Fixed inductances of the signal type

- H01F17/0006—Printed inductances

- H01F17/0033—Printed inductances with the coil helically wound around a magnetic core

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K9/00—Screening of apparatus or components against electric or magnetic fields

- H05K9/0073—Shielding materials

- H05K9/0075—Magnetic shielding materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/24—After-treatment of workpieces or articles

- B22F2003/248—Thermal after-treatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/04—Making metallic powder or suspensions thereof using physical processes starting from solid material, e.g. by crushing, grinding or milling

- B22F2009/043—Making metallic powder or suspensions thereof using physical processes starting from solid material, e.g. by crushing, grinding or milling by ball milling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2201/00—Treatment under specific atmosphere

- B22F2201/02—Nitrogen

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2301/00—Metallic composition of the powder or its coating

- B22F2301/35—Iron

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2302/00—Metal Compound, non-Metallic compound or non-metal composition of the powder or its coating

- B22F2302/25—Oxide

- B22F2302/256—Silicium oxide (SiO2)

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2302/00—Metal Compound, non-Metallic compound or non-metal composition of the powder or its coating

- B22F2302/45—Others, including non-metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2998/00—Supplementary information concerning processes or compositions relating to powder metallurgy

- B22F2998/10—Processes characterised by the sequence of their steps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2999/00—Aspects linked to processes or compositions used in powder metallurgy

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C2202/00—Physical properties

- C22C2202/02—Magnetic

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Power Engineering (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Dispersion Chemistry (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Materials Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Electromagnetism (AREA)

- Spectroscopy & Molecular Physics (AREA)

- Nanotechnology (AREA)

- Inorganic Chemistry (AREA)

- Thermal Sciences (AREA)

- Soft Magnetic Materials (AREA)

- Powder Metallurgy (AREA)

Abstract

본 발명의 연자성 성형체는, 편평 형상을 가지는 연자성 금속 분말을 바인더 성분에 의해 결착시킨 것이다. 연자성 성형체는, 60 체적% 이상의 연자성 금속 분말과, 10 체적% 이상이며 또한 30 체적% 이하인 개방 세공(開細孔)을 포함하고 있다. 바인더 성분은, 무기산화물을 주성분으로 하고 있다.

Description

[0001] 본 발명은, 편평(扁平) 형상을 가지는 연자성(軟磁性) 금속 분말을 바인더 성분에 의해 결착(結着)시킨 연자성 성형체에 관한 것이다.

[0002] 특허문헌 1에는, 이러한 타입의 연자성 성형체로 이루어지는 자심(磁芯)이 개시되어 있다.

[0004] 특허문헌 1에 개시된 자심(즉, 연자성 성형체)은, 적절히 변형 가능하며 사용하기가 용이하다. 이러한 연자성 성형체에 대해서는, 그 뛰어난 특성을 더욱 향상시켜, 보다 광범위한 용도에 사용하고자 하는 요망이 있다.

[0005] 따라서, 본 발명은, 이러한 요망에 부응할 수 있는 연자성 성형체를 제공하는 것을 목적으로 한다.

[0006] 본 발명의 일 측면은, 편평 형상을 가지는 연자성 금속 분말을 바인더 성분에 의해 결착시킨 연자성 성형체를 제공한다. 상기 연자성 성형체는, 60 체적% 이상의 상기 연자성 금속 분말과, 10 체적% 이상이며 또한 30 체적% 이하인 개방 세공(開細孔, open pore)을 포함하고 있다. 상기 바인더 성분은, 무기산화물을 주성분으로 하고 있다.

[0007] 또, 본 발명의 다른 측면은, 상기 연자성 성형체로 이루어지는 자심을 제공한다.

[0008] 또한, 본 발명의 다른 측면은, 상기 연자성 성형체로 이루어지는 자성 시트를 제공한다.

[0009] 본 발명에 의한 연자성 성형체는, 바인더 성분에 의해 결착시킨 60 체적% 이상의 연자성 금속 분말과, 10 체적% 이상이며 또한 30 체적% 이하인 개방 세공을 포함하고 있다. 이러한 구조로부터 이해되는 바와 같이, 본 발명에 의한 연자성 성형체 내부의 공공(空孔)의 대부분이, 연자성 성형체의 외부와 연결된 개방 세공(開細孔)이다. 이 때문에, 본 발명에 의한 연자성 성형체는, 종래의 연자성 성형체보다 더욱 파손되기 어려우며 또한 가공하기가 용이하다.

[0010] 첨부된 도면을 참조하면서 하기의 최선의 실시형태의 설명을 검토함으로써, 본 발명의 목적이 올바르게 이해될 것이며, 또한 그 구성에 대해 보다 완전히 이해될 것이다.

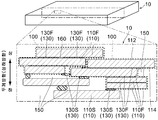

[0011] 도 1은 본 발명의 실시형태에 의한 연자성 성형체를 모식적으로 나타내는 사시도로서, 여기서, 연자성 성형체의 단면(斷面)의 일부(1점 쇄선으로 둘러싼 부분)를 부분적으로 확대하여 모식적으로 묘화(描畵)하고 있다.

도 2는 도 1의 연자성 성형체를 제작하기 위한 슬러리의 일부를 모식적으로 나타내는 단면도이다.

도 3은 본 실시형태에 의한 연자성 성형체의 단면의 일부를 나타내는 화상이다.

도 4는 도 3의 연자성 성형체를 나타내는 다른 화상이며, 화상 중의 백색 부분은 바인더 성분(무기산화물)이다.

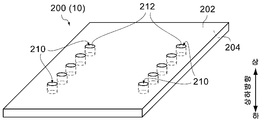

도 5는 본 실시형태에 의한 연자성 성형체로 이루어지는 자심을 나타내는 사시도로서, 여기서, 자심의 관통 구멍 중 가려진 부분을 파선으로 묘화하고 있다.

도 6은 도 5의 자심을 사용한 인덕터를 나타내는 사시도로서, 여기서, 인덕터의 코일 중 가려진 부분을 파선으로 묘화하고 있다.

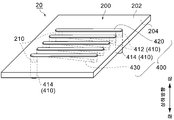

도 7은 도 6의 인덕터의 코일을 나타내는 사시도로서, 여기서, 코일의 관통부와 접속부 사이의 경계선(이미지 라인)을 1점 쇄선으로 묘화하고 있다.

도 8(A)는, 도 6의 자심의 관통 구멍과 코일의 관통부를, 관통부가 관통 구멍에 삽입되기 전의 상태에서, 부분적으로 확대하여 나타내는 사시도이고, 도 8(B)는, 도 6의 자심의 관통 구멍과 코일의 관통부를 부분적으로 확대하여 나타내는 측면 단면도이다.

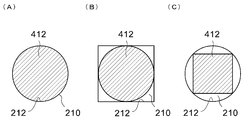

도 9(A)는, 도 6의 자심의 관통 구멍과 코일의 관통부를 부분적으로 확대하여 나타내는 평면 단면도이고, 도 9(B)는, 도 9(A)의 관통 구멍 및 관통부의 변형예를 나타내는 평면 단면도이며, 도 9(C)는, 도 9(A)의 관통 구멍 및 관통부의 다른 변형예를 나타내는 평면 단면도이다.

도 10은 도 6의 인덕터의 변형예를 나타내는 측면도로서, 여기서, 인덕터의 코일 및 스페이서 중 가려진 부분을 파선으로 묘화하고 있다.

도 2는 도 1의 연자성 성형체를 제작하기 위한 슬러리의 일부를 모식적으로 나타내는 단면도이다.

도 3은 본 실시형태에 의한 연자성 성형체의 단면의 일부를 나타내는 화상이다.

도 4는 도 3의 연자성 성형체를 나타내는 다른 화상이며, 화상 중의 백색 부분은 바인더 성분(무기산화물)이다.

도 5는 본 실시형태에 의한 연자성 성형체로 이루어지는 자심을 나타내는 사시도로서, 여기서, 자심의 관통 구멍 중 가려진 부분을 파선으로 묘화하고 있다.

도 6은 도 5의 자심을 사용한 인덕터를 나타내는 사시도로서, 여기서, 인덕터의 코일 중 가려진 부분을 파선으로 묘화하고 있다.

도 7은 도 6의 인덕터의 코일을 나타내는 사시도로서, 여기서, 코일의 관통부와 접속부 사이의 경계선(이미지 라인)을 1점 쇄선으로 묘화하고 있다.

도 8(A)는, 도 6의 자심의 관통 구멍과 코일의 관통부를, 관통부가 관통 구멍에 삽입되기 전의 상태에서, 부분적으로 확대하여 나타내는 사시도이고, 도 8(B)는, 도 6의 자심의 관통 구멍과 코일의 관통부를 부분적으로 확대하여 나타내는 측면 단면도이다.

도 9(A)는, 도 6의 자심의 관통 구멍과 코일의 관통부를 부분적으로 확대하여 나타내는 평면 단면도이고, 도 9(B)는, 도 9(A)의 관통 구멍 및 관통부의 변형예를 나타내는 평면 단면도이며, 도 9(C)는, 도 9(A)의 관통 구멍 및 관통부의 다른 변형예를 나타내는 평면 단면도이다.

도 10은 도 6의 인덕터의 변형예를 나타내는 측면도로서, 여기서, 인덕터의 코일 및 스페이서 중 가려진 부분을 파선으로 묘화하고 있다.

[0012] 본 발명에 대해서는 다양한 변형이나 여러가지 형태로 실현할 수 있는데, 그 일례로서, 도면에 나타내는 것과 같은 특정한 실시형태에 대하여, 이하에 상세하게 설명한다. 도면 및 실시형태는, 본 발명을 여기에 개시한 특정한 형태로 한정하는 것은 아니며, 첨부된 청구범위에 명시되어 있는 범위 내에 있어서 이루어지는 모든 변형예, 균등물, 대체예를 그 대상에 포함하는 것으로 한다.

[0013] 이후의 설명에 있어서, 「상」 「하」 등의 위치를 나타내는 용어는, 절대적인 위치를 나타내는 것은 아니며, 도면에 있어서의 상대적인 위치를 나타내는 것에 지나지 않는다.

[0014] 도 1을 참조하면, 본 발명의 실시형태에 의한 연자성 성형체(10)는, 두께 방향(상하 방향)에 있어서 얇은 평판 형상을 가지고 있다. 연자성 성형체(10)는, 예컨대 2㎜ 정도의 두께(상하 방향에 있어서의 사이즈)를 가지고 있다. 본 실시형태에 의한 연자성 성형체(10)는, 상하 방향과 직교하는 수평면(소정면)에 있어서 직사각형 형상을 가지고 있다. 단, 본 발명은, 이것으로 한정되지 않는다. 연자성 성형체는, 다양한 형상으로 형성할 수 있다. 예컨대, 연자성 성형체는, 0.4㎜ 정도의 두께가 얇은 시트 형상으로 형성할 수 있다.

[0015] 도 1 및 도 3을 참조하면, 연자성 성형체(10)는, 편평 형상을 가지는 연자성 금속 분말(연자성 금속 재료; 110)을 결착체(바인더 성분; 130)에 의해 결착시킨 것이다. 연자성 성형체(10)는, 60 체적% 이상의 연자성 금속 분말(110)과, 4 체적% 이상이며 또한 30 체적% 이하인 바인더 성분(130)과, 10 체적% 이상이며 또한 30 체적% 이하인 개방 세공(공공; 150)과, 근소한 체적%의 폐쇄 세공(閉細孔, closed pore; 160)(공공)을 포함하고 있다. 바인더 성분(130)은, 무기산화물을 주성분으로 하고 있다. 예컨대, 바인더 성분(130)은, 산화 규소를 주성분으로 하고 있다.

[0016] 도 1 및 도 3에 나타내는 바와 같이, 연자성 성형체(10)는, 1 이상의 분말 집합체(100)를 포함하고 있다. 분말 집합체(100)의 각각은, 복수의 연자성 금속 분말(110)을 포함하고 있다. 본 실시형태에 의하면, 연자성 금속 분말(110)은, 어떠한 분말 집합체(100)에 포함되는 제 1 연자성 금속 분말(110F)과, 분말 집합체(100)의 어느 것에도 포함되지 않는 제 2 연자성 금속 분말(110S)로 분류할 수 있다. 단, 연자성 성형체(10)는, 제 2 연자성 금속 분말(110S)을 포함하고 있지 않아도 무방하다. 또, 연자성 성형체(10)는, 분말 집합체(100)를 1개만 포함하고 있어도 무방하다.

[0017] 이상의 설명으로부터 이해되는 바와 같이, 제 1 연자성 금속 분말(110F)과 제 2 연자성 금속 분말(110S)은, 동일한 연자성 금속재료로 제작되어 있으며, 같은 형상 및 특성을 가지고 있다. 환언하면, 제 1 연자성 금속 분말(110F) 및 제 2 연자성 금속 분말(110S) 모두, 연자성 금속 분말(110)이다. 연자성 금속 분말(110)은, 수평면을 따라 배향(配向)되어 있다. 자세하게는, 연자성 금속 분말(110)의 각각은, 약간 구부러지면서 대체로 수평면 상에서 연장되는 상면(112) 및 하면(114)을 가지고 있다.

[0018] 도 1 및 도 4를 참조하면, 바인더 성분(130)은, 후술하는 바와 같이, 무기질을 포함하는 바인더(184)(도 2 참조)를 열경화함으로써 형성되어 있다. 자세하게는, 열경화시에, 바인더(184)(바인더 성분(130))는, 무기산화물을 주성분으로 하는 바인더 성분(130)으로 변화하면서, 연자성 금속 분말(110)의 상면(112) 또는 하면(114)을 따라 부분적으로 평면 형상으로 확대되어 제 1 결착체(130F)가 형성되어 있다(도 4 참조). 또, 이때, 바인더(184)(바인더 성분(130))는, 부분적으로 입자 형상으로 모여 제 2 결착체(130S)가 형성되어 있다(도 4 참조). 환언하면, 제 1 결착체(130F)는, 대체로 평면 형상으로 확대되어 있으며, 제 2 결착체(130S)는, 대체로 입자 형상으로 모여 있다.

[0019] 이상의 설명으로부터 이해되는 바와 같이, 제 1 결착체(130F)와 제 2 결착체(130S)는, 동일한 바인더(184)(도 2 참조)로 제작되어 있으며, 같은 특성을 가지고 있다. 환언하면, 제 1 결착체(130F) 및 제 2 결착체(130S) 모두, 바인더 성분(130)이다.

[0020] 분말 집합체(100)에 포함되는 제 1 연자성 금속 분말(110F)의 상면(112) 또는 하면(114)은, 제 1 결착체(130F)에 의해, 동일한 분말 집합체(100)에 포함되는 다른 제 1 연자성 금속 분말(110F)의 하면(114) 또는 상면(112)과 결착되어 있다. 제 1 결착체(130F)는, 제 1 연자성 금속 분말(110F)에 비해 얇다. 이 때문에, 동일한 분말 집합체(100)에 포함되는 제 1 연자성 금속 분말(110F)은, 서로 밀착 접촉되어 있다. 환언하면, 분말 집합체(100)는, 제 1 결착체(130F)에 의해 상하로 연결되어, 연자성 성형체(10) 내부에 고밀도로 모인 연자성 금속 분말(110)의 집합이다.

[0021] 자세하게는, 연자성 금속 분말(110) 중 서로 상하로 인접하는 2 이상의 연자성 금속 분말(110)은, 제 1 연자성 금속 분말(110F)로서 분말 집합체(100)를 구성하고 있다. 상하로 인접한 2개의 제 1 연자성 금속 분말(110F)은, 상하로 인접한 제 1 연자성 금속 분말(110F)의 각각의 두께보다 작은 거리를 두고, 제 1 결착체(130F)에 의해 서로 평행하게 연장하도록 결착되어 있다. 연자성 성형체(10)는, 이와 같이 형성된 분말 집합체(100)로 구성되어 있기 때문에, 60 체적% 이상의 연자성 금속 분말(110)을 포함할 수가 있다.

[0022] 분말 집합체(100)는, 다른 분말 집합체(100) 또는 제 2 연자성 금속 분말(110S)과, 서로의 사이에 개방 세공(150)(즉, 비교적 큰 공간)을 형성하면서, 제 2 결착체(130S)에 의해 결착되어 있다. 환언하면, 제 2 결착체(130S)는, 분말 집합체(100)에 포함되는 제 1 연자성 금속 분말(110F)을, 동일한 분말 집합체(100)에 포함되지 않는 연자성 금속 분말(110)과 간격을 두고 결착하고 있다. 이로써, 분말 집합체(100)와 다른 분말 집합체(100)의 사이에는, 개방 세공(150)이 형성되어 있다. 또, 분말 집합체(100)와 제 2 연자성 금속 분말(110S)의 사이에도, 개방 세공(150)이 형성되어 있다.

[0023] 또한, 제 1 연자성 금속 분말(110F)은, 상하 방향과 직교하는 방향에 있어서 서로 어긋나면서, 상하 방향으로 겹쳐 쌓여져 있다. 이 때문에, 분말 집합체(100)에 포함되는 제 1 연자성 금속 분말(110F)의 사이에도, 개방 세공(150)이 형성되어 있다.

[0024] 연자성 성형체(10)에는, 개방 세공(150)에 추가하여 폐쇄 세공(160)이 형성되어 있다. 개방 세공(150)은, 서로 연결되어 있으며, 연자성 성형체(10)의 외부로 개구되어 있다(도시 생략). 한편, 폐쇄 세공(160)은, 연자성 성형체(10)의 내부에 폐쇄된 작은 공간이다. 본 실시형태에 의한 연자성 성형체(10)는, 폐쇄 세공(160)을 거의 포함하지 않는 한편, 큰 체적의 개방 세공(150)을 포함하고 있다. 환언하면, 본 실시형태에 의하면, 연자성 성형체(10) 내부의 공공(공간)의 대부분은 개방 세공(150)이다.

[0025] 연자성 성형체(10)는, 상술한 구성 요소 및 구조에 기인하여 하기와 같은 특성을 가지고 있다.

[0026] 상술한 바와 같이, 본 실시형태에 의한 연자성 성형체(10)는, 60 체적% 이상의 연자성 금속 분말(110)을 포함하고 있다. 이 때문에, 연자성 성형체(10)의 자기(磁氣) 특성이 향상된다. 보다 구체적으로는, 연자성 성형체(10)는, 0.5 T 이상의 높은 포화 자속 밀도와, 페라이트(ferrite)에 상당하는 높은 투자율(透磁率)을 갖는다. 본 실시형태에 의한 연자성 성형체(10)는 자기 포화하기 어렵기 때문에, 예컨대 자심으로서 사용했을 경우, 자심을 소형화할 수가 있다.

[0027] 본 실시형태에 의하면, 연자성 성형체(10)의 1㎒의 주파수에 있어서의 비(比)투자율의 실수(實數) 성분을 50 이상으로 할 수 있다. 또한, 1㎒의 주파수에 있어서의 비투자율의 실수 성분을 100 이상으로 할 수 있다. 자세하게는, 초(初)투자율(initial permeability) 범위에 있어서의 비(比)투자율의 실수 성분이, 1㎒ 이상의 소정의 주파수(X㎒)에 있어서 자기 공명에 의해 극대치(Y)가 된다. 상기 소정의 주파수(X㎒) 및 극대치(Y)는, X×Y≥300의 조건식을 만족한다. 이 때문에, 와전류 손실의 증대, 코어 로스(core loss)의 증대, 및 노이즈 흡수 성능의 저하를 방지할 수가 있다. 연자성 성형체(10)의 비투자율을 보다 높이기 위해서는, 연자성 금속 분말(110)은, 연자성 성형체(10) 중에 70 체적% 이상 포함되어 있는 것이 더욱 바람직하다.

[0028] 상술한 바와 같이, 연자성 금속 분말(110)의 각각은, 수평면과 평행이 되도록 배향되어 있다. 환언하면, 연자성 성형체(10)의 자화 용이축(磁化容易軸, easy axis)은, 수평면과 평행한 방향을 따라 연장되어 있다. 이 때문에, 수평면과 평행한 방향에 있어서의 반자계 계수(反磁界係數, demagnetizing coefficient)가 작아져, 비투자율을 더 높일 수가 있다. 수평면과 평행한 방향에 있어서의 비투자율을 보다 높이기 위해서는, 연자성 금속 분말(110)의 평균 종횡비(aspect ratio)는, 10 이상인 것이 바람직하다.

[0029] 연자성 금속 분말(110)은, 필요한 자기 특성을 얻기 위하여, Fe계 합금으로 이루어지는 것이 바람직하다. 또한, 연자성 금속 분말(110)은, Fe-Si계 합금로 이루어지는 것이 바람직하다. 나아가, 연자성 금속 분말(110)은, Fe-Si-Al계 합금(샌더스트) 또는 Fe-Si-Cr계 합금으로 이루어지는 것이 바람직하다.

[0030] 연자성 금속 분말(110)이 Si 및 Al을 포함하고 있는 경우, 연자성 금속 분말(110)에 있어서의 Si의 비율은, 3 중량% 이상이며 또한 18 중량% 이하인 것이 바람직하고, Al의 비율은, 1 중량% 이상이며 또한 12 중량% 이하인 것이 바람직하다. 연자성 성형체(10)가 상술한 조성을 가지는 경우, 연자성 성형체(10)의 결정 자기 이방성(crystal magnetic anisotropy) 정수 및 자왜(磁歪) 정수가 저하되며, 자기 특성이 향상된다.

[0031] 상술한 바와 같이, 연자성 금속 분말(110)의 각각은, 편평 형상을 가지고 있으며, 또한, 연자성 금속 분말(110)은, 수평면과 평행한 방향에 있어서 서로 어긋나면서 상하 방향으로 겹쳐 쌓여져 있다. 이 때문에, 만일 크랙(crack)이 발생하였다 하더라도 크랙의 진행을 방지할 수가 있다. 특히, 파단(破斷)이 상하 방향으로 진행되지 않는다. 본 실시형태에 의하면, 예컨대 2.0㎜ 정도의 두께를 가지며, 또한, 세라믹 재료인 페라이트에 비해 높은 인성(靭性)(강도)을 가지는 연자성 성형체(10)가 얻어진다. 연자성 성형체(10)는, 페라이트와 달리, 가압력을 받아도 파손되기 어려우며 또한 자기 특성이 열화(劣化)되기 어렵다.

[0032] 상술한 바와 같이, 연자성 금속 분말(110)은, 무기물인 바인더 성분(130)에 의해 결착되어 있다. 이 때문에, 연자성 성형체(10)는, 260℃ 정도의 고온에 의한 리플로우(reflow)에도 견딜 수가 있다. 또, 연자성 금속 분말(110)은, 절연성의 바인더 성분(130)에 의해 결착되어 있다. 이 때문에, 연자성 성형체(10)는, 뛰어난 주파수 특성과, 10 kΩ·㎝ 이상의 높은 전기 저항율을 갖는다. 환언하면, 본 실시형태에 의한 연자성 성형체(10)는, 양호한 절연성을 가지고 있다. 또, 연자성 금속 분말(110)이 소정량의 Si 및 Al을 포함하고 있는 경우, 연자성 성형체(10)를 제작할 때에, 연자성 금속 분말(110)의 표면에 Si 및 Al을 포함하는 부동태막(不動態膜)이 형성된다. 그 결과, 연자성 성형체(10)의 전기 저항율이 더욱 커진다.

[0033] 연자성 성형체(10)를 사용하여 제작한 자심은, 페라이트 자심과 동등한 인덕턴스(inductance) 및 전기 저항율을 갖는 동시에, 페라이트 자심보다 뛰어난 직류 중첩 특성을 갖는다. 단, 연자성 금속 분말(110)의 충전율이 85 체적%를 넘으면, 전기 저항률이 현저히 저하되어, 인덕터 내부에서 큰 와전류(渦電流) 손실이 발생한다. 따라서, 연자성 성형체(10)를 사용하여 자심을 제작하는 경우, 연자성 성형체(10)에 포함되는 연자성 금속 분말(110)은, 85 체적% 이하로 할 필요가 있다.

[0034] 더욱이, 본 실시형태에 의한 연자성 성형체(10)는, 종래는 최고로 여겨지던 페라이트보다 높은 열전도율을 갖는다. 정리하면, 본 실시형태에 의하면, 뛰어난 자기 특성, 높은 강도, 양호한 절연성 및 높은 열전도율을 양립시킬 수가 있다.

[0035] 본 실시형태에 의하면, 개방 세공(150)은, 바인더 성분(130)에 의해 결착된 분말 집합체(100) 및 연자성 금속 분말(110)의 사이에서, 연자성 성형체(10) 전체에 걸쳐 퍼져 있다. 이 때문에, 연자성 성형체(10)는, 탄성을 가지고 있다. 자세하게는, 본 실시형태에 의한 연자성 성형체(10)의 ISO7619-typeD에 의한 고무 경도(硬度)는, 92 이상이며 또한 96 이하이다. 즉, 연자성 성형체(10)는, 높은 강도를 가지면서 탄성 변형이 가능하다.

[0036] 특히, 본 실시형태에 의한 연자성 성형체(10)는, 내부에 포함되는 개방 세공(150)과, 편평 형상의 연자성 금속 분말(110) 자체의 탄성에 기인하여, 상하 방향에 있어서의 탄성을 가지고 있다. 상기 상하 방향에 있어서의 탄성에 의해, 연자성 성형체(10)는, 소정의 두께까지 용이하게 압축될 뿐만 아니라, 압축된 상태로부터 용이하게 회복된다.

[0037] 개방 세공률이 10 체적% 이상인 경우, 연자성 성형체(10)는 상술한 탄성을 가져, 연자성 성형체(10)를 다양하게 가공하기가 용이해진다. 개방 세공률이 30 체적% 이하인 경우, 연자성 성형체(10)는, 충분한 연자성 금속 분말(110)을 포함할 수가 있다. 따라서, 연자성 성형체(10)는, 본 실시형태와 같이, 10 체적% 이상이며 또한 30 체적% 이하인 개방 세공(150)을 포함하고 있는 것이 바람직하다. 환언하면, 연자성 성형체(10)에 포함되는 개방 세공(150)의 체적 비율(개방 세공률)은, 10 체적% 이상이며 또한 30 체적% 이하인 것이 바람직하다.

[0038] 연자성 성형체(10)는 탄성체이기 때문에, 이하와 같이 영률(Young's modulus)을 측정할 수가 있다. 우선, 폭(w), 두께(t)를 가지는 평판 형상의 연자성 성형체(10)를 준비한다. 다음으로, 연자성 성형체(10)의 2개의 피(被)지지부를 하방으로부터 지지한다. 이때, 피지지부는, 연자성 성형체(10)의 길이방향에 있어서 거리(L)만큼 서로로부터 떨어져 있다. 다음으로, 피지지부의 사이에 위치하는 피가압부를 상방으로부터 하중(P)에 의해 가압한다. 이때, 하중(P)에 의해 생긴 변형(歪, strain; δ)을 측정한다. 잘 알려져 있는 바와 같이, 상술한 폭(w), 두께(t), 거리(L), 하중(P) 및 변형(δ)으로부터 영률을 계산할 수 있다. 본 실시형태에 의하면, 영률이 10 GPa 이상이며 또한 90 Gpa 이하인 연자성 성형체(10)를 얻을 수가 있다. 또, 주로 연자성 성형체(10)의 개방 세공률을 조정함으로써, 영률이 20 GPa 이상이며 또한 50 Gpa 이하인 연자성 성형체(10)를 얻을 수가 있다.

[0039] 연자성 성형체(10)에 포함되는 바인더 성분(130)의 체적 비율의 바람직한 범위는, 바인더 성분(130)의 밀도에 의존한다. 또, 바인더 성분(130)의 밀도는, 바인더 성분(130)에 포함되는 폐쇄 세공(160)의 양에 따라 변화한다. 본 실시형태에 의하면, 바인더 성분(130)의 밀도는, 1.3 g/cc 이상이며 또한 2.2 g/cc 이하이다. 이 경우, 연자성 성형체(10)는, 4 체적% 이상이며 또한 30 체적% 이하의 바인더 성분(130)을 포함하고 있는 것이 바람직하다. 환언하면, 연자성 성형체(10)에 포함되는 바인더 성분(130)의 체적 비율은, 4 체적% 이상이며 또한 30 체적% 이하인 것이 바람직하다. 바인더 성분(130)의 체적 비율이 4 체적%보다 작은 경우, 연자성 성형체(10)는, 충분한 강도를 가지지 않는다. 바인더 성분(130)의 체적 비율이 30 체적%보다 큰 경우, 연자성 금속 분말(110)의 체적 비율을 60 체적% 이상으로 하고, 개방 세공률을 10 체적% 이상으로 할 수가 없다.

[0040] 연자성 성형체(10)의 표면 전체 또는 표면의 일부는, 수지 또는 유리질에 의해 덮을 수 있다. 수지로서는, 예컨대, 아크릴계 수지나 폴리올레핀계 수지 등의 절연 수지를 사용하면 된다. 이러한 피복에 의해, 연자성 성형체(10)의 절연성이나 강도를 높일 수가 있다. 또, 상술한 바와 같이, 개방 세공(150)은, 서로 연결되어 있으며, 연자성 성형체(10)의 외부로 개구되어 있다(도시 생략). 이러한 개구(도시 생략)를 경유하여 연자성 성형체(10)에 수지 또는 유리질을 함침(含浸)시킬 수가 있다. 환언하면, 개방 세공(150)의 적어도 일부를, 수지 또는 유리질에 의해 메울 수가 있다. 이로써, 연자성 성형체(10)의 절연성이나 강도를 더욱 높일 수가 있다.

[0041] 개방 세공(150)은, 바인더 성분(130)과는 다른 무기산화물에 의해 메울 수도 있다. 예컨대, 개방 세공(150)의 적어도 일부에 무기질(예컨대, 실리콘 레진)을 포함하는 용액을 함침시켜 연자성 성형체(10)에 열처리를 실시하면, 용액에 포함되어 있던 무기질이 산화되어 무기산화물이 된다. 이 때문에, 개방 세공(150)의 일부 또는 전체가, 바인더 성분(130)(즉, 무기질을 포함하는 용액을 함침시키기 전에 연자성 성형체(10)에 포함되어 있던 무기산화물)과는 다른 무기산화물에 의해 메워진다. 이러한 경우에도, 연자성 성형체(10)의 절연성이나 강도를 더욱 높일 수가 있다.

[0042] 개방 세공(150)의 대부분 또는 전체를 수지, 유리질 또는 무기산화물에 의해 메운 경우, 연자성 성형체(10)는, 탄성을 잃을 우려가 있다. 연자성 성형체(10)의 탄성을 이용한 가공이 필요한 경우, 연자성 성형체(10)에 해당 가공을 실시한 후에, 개방 세공(150) 전체를 메워도 무방하다.

[0043] 이하, 도 1 및 도 2를 참조하면서, 연자성 성형체(10)의 제조방법의 일례에 대해 설명한다.

[0044] 우선, 편평 형상의 연자성 금속 분말(110)을 제작한다. 연자성 금속 분말(110)은, 예컨대, Fe계 합금으로 이루어지는 입자 형상의 연자성 금속 분말(재료 분말)을, 볼 밀(ball mill)을 사용하여 편평화함으로써 제작할 수 있다.

[0045] 다음으로, 용매, 증점제 및 열경화성 바인더(바인더(184))로 이루어지는 혼합물을 제작한다. 용매 및 증점제로서는, 예컨대 에탄올 및 폴리 아크릴산 에스테르를 각각 사용할 수 있다. 바인더(184)로서는, 예컨대 메틸페닐계 실리콘 레진을 사용할 수 있다. 혼합물을 제작할 때, 용매, 증점제 및 바인더(184)를 충분히 혼합하여, 균질(均質)한 혼합물을 제작한다. 보다 구체적으로는, 예컨대, 혼합물을 직경 150㎜, 액면 깊이 150㎜의 용기에 투입한다. 용기 중의 혼합물을, 예컨대 지름 길이 100㎜의 회전 날개에 의해, 비교적 빠른(예컨대, 매분(每分) 250 회전의) 회전 속도로, 비교적 장시간(예컨대, 5시간) 교반(攪拌)함으로써, 균질한 혼합물을 제작할 수가 있다.

[0046] 다음으로, 충분히 혼합한 혼합물에, 편평 형상의 연자성 금속 분말(110)을 투입한다. 연자성 금속 분말(110)을 포함하는 혼합물은, 연자성 금속 분말(110)이 균일하게 분포하지 않도록 혼합한다. 보다 구체적으로는, 예컨대 혼합물을 교반할 때의 회전 속도를 매분 100 회전 정도로 늦추거나, 혼합 시간을 1시간 정도로 짧게 하거나 함으로써, 연자성 금속 분말(110)이 부분적으로 밀집한 응집체(182)가 형성된 슬러리(slurry; 180)를 제작할 수가 있다. 응집체(182)는, 이것과 다른 방법에 의해서도 형성할 수 있다. 예컨대, 용해도 파라미터(parameter)가 서로 크게 다른 용매 및 증점제를 사용함으로써, 응집체(182)를 형성할 수 있다.

[0047] 다음으로, 슬러리(180)를 기판 상에 도포한다. 도포한 슬러리(180)를 가열하여 용매를 휘발시킴으로써 연자성 성형체(10)의 재료인 예비 성형체를 제작한다. 예비 성형체는, 페라이트와 달리 취성(脆性) 재료로 형성되어 있지 않기 때문에, 가압 성형이 가능하다.

[0048] 다음으로, 예비 성형체를 가압에 의해 압축하여 가압 후의 성형체를 제작한다. 연자성 금속 분말(110)의 응집체(182)는, 가압에 의해 눌리어 찌그러지며, 연자성 금속 분말(110)은 대체로 수평면 상에 배향된다. 가압 후의 성형체를 고온(예컨대, 600℃)에서 열처리하면, 연자성 성형체(10)(도 1 참조)가 얻어진다. 일반적으로, 예비 성형체를 가압에 의해 압축할 때, 구조 변형이 발생하며, 이로써 비투자율이 저하될 우려가 있다. 단, 본 실시형태에 의하면, 상술한 고온에서의 열처리에 의해 비투자율이 높은 값으로 회복된다.

[0049] 상술한 고온에서의 열처리에 의해, 바인더(184)의 유기 성분이 분해되어 소실된다. 이 때문에, 바인더(184)는 가열 감량(加熱減量, weight loss on heating)되어, 바인더 성분(130)이 형성된다. 보다 구체적으로는, 메틸페닐계 실리콘 레진의 고형분은, 산화 규소를 주성분으로 하는 유리질로 이루어지는 바인더 성분(130)이 되어, 연자성 금속 분말(110)을 결착한다. 자세하게는, 응집체(182)(도 2 참조)인 연자성 금속 분말(110)은, 제 1 결착체(130F)에 의해 서로 고밀도로 결착되어 분말 집합체(100)를 형성하며, 분말 집합체(100)는, 제 2 결착체(130S)에 의해 서로 간격을 두고 결착된다(도 1 참조). 또, 바인더(184)에 의해 충전되어 있던 부위에, 개방 세공(150) 및 폐쇄 세공(160)이 형성된다. 이상의 설명으로부터 이해되는 바와 같이, 슬러리(180)를 제작할 때의 바인더(184)의 양이나, 예비 성형체를 가압에 의해 압축할 때의 압력을 조정함으로써, 원하는 개방 세공률을 얻을 수가 있다.

[0050] 일반적으로는, 상술한 고온에서의 열처리에 있어서, 성형체의 부위에 따라 온도가 다르기 때문에, 부위에 따라 열팽창의 크기가 다르다. 또, 부위에 따라 바인더(184)가 수축하는 크기나 바인더(184)가 분해되는 속도가 다르다. 이 때문에, 가압 후의 성형체의 두께가 두꺼운 경우, 큰 내부 응력이 발생하여 크랙이나 박리가 생길 우려가 있다. 또한, 상술한 고온에서의 열처리에 있어서, 성형체의 내부에는, 바인더(184)의 분해에 수반하여 가스가 발생한다. 가압 후의 성형체의 두께가 두꺼운 경우, 성형체의 안쪽 부분(奧部)에서 생기는 가스가, 외부로 방산(放散)되기 어렵다. 이 때문에, 성형체 내부에서 가스의 압력이 높아져, 크랙이나 박리가 생길 우려가 있다.

[0051] 한편, 본 실시형태에 의하면, 종래와 달리, 바인더(184)를 혼합물 내에 균질하게 혼합하는 한편, 연자성 금속 분말(110)은, 바인더(184) 내에 균질하게 혼합하지 않고 응집체(182)가 형성될 정도로 분산되어 있다. 환언하면, 바인더(184)가 슬러리(180) 중에 균질하게 분포되어 있으며, 또한, 연자성 금속 분말(110)이 부분적으로 밀집한 응집체(182)가 형성되어 있다. 즉, 바인더(184)는, 연자성 금속 분말(110)에 의해 방해받는 일 없이 균질하게 분포되어 있다.

[0052] 이 때문에, 고온에서의 열처리에 있어서, 바인더(184)는, 슬러리(180) 전체에 걸쳐 대체로 균일하게 분해되어 수축한다. 즉, 슬러리(180) 전체에 걸쳐 개방 세공(150)이 형성되어, 성형체 내부에 생긴 가스는, 순조롭게 외부로 방산된다. 그 결과, 본 실시형태에 의하면, 고온에서의 열처리에 있어서의 온도상승(昇溫) 속도가 빠른 경우이든, 가압 후의 성형체가 두꺼운 경우이든, 크랙이나 박리가 생기기 어렵다. 보다 구체적으로는, 가압 후의 성형체의 두께가 2㎜ 이하이면, 상술한 고온에서의 열처리에 있어서도, 크랙이나 박리가 거의 생기지 않는다. 환언하면, 가압 후의 성형체의 두께는, 2㎜ 이하인 것이 바람직하다. 가압 후의 성형체의 두께는, 0.7㎜ 이하인 것이 더욱 바람직하다.

[0053] 본 실시형태에 의하면, 슬러리(180) 전체에 걸쳐 개방 세공(150)이 형성되기 때문에, 고온에서의 열처리를 대기 중에서 행할 경우, 산소가 가압 후의 성형체의 중심부까지 도달한다. 이 때문에, 연자성 성형체(10) 내부의 잔탄(殘炭)에 의한 전기 저항율의 저하를 경감시킬 수가 있다.

[0054] 이상과 같이 제작된 연자성 성형체(10)는, 페라이트와 같은 취성 재료가 아니기 때문에, 밀어 넣기(押入), 박아 넣기(打入), 압입(壓入, press fitting), 강한 압입(强壓入) 등의, 간이(簡易)하면서 또한 정밀도나 신뢰성이 높은 접합 공법을 이용하여 자심을 제작할 수가 있다. 예컨대, 자심의 구멍에 다른 부재를 압입할 경우, 자심의 구멍의 주변이 탄성 변형한다. 이 때문에, 압입에 의해 생긴 응력(應力)이 자심 전체에 미쳐 자심 전체가 변형 파괴되는 것을 방지할 수가 있다. 이상의 설명으로부터 이해되는 바와 같이, 본 실시형태에 의한 연자성 성형체(10)를 사용함으로써, 인덕터의 설계 자유도가 현격히 높아져, 소형이며 신뢰성이 높은 인덕터의 제작이 가능해진다.

[0055] 또한, 본 발명은, 자심이나 인덕터 이외의 자성 부품에도 적용 가능하다. 예컨대, 본 발명에 의한 연자성 성형체(10)를 사용하여, 안테나를 지지하는 자성 시트나 노이즈를 억제하기 위한 자성 시트를 제작할 수가 있다.

[0056] 이하, 본 실시형태에 의한 연자성 성형체(10)를 사용하여 제작한 자심 및 인덕터에 대해 설명한다.

[0057] 도 5에 나타내는 바와 같이, 본 실시형태에 의한 자심(200)은, 상하 방향과 직교하는 평판 형상을 가지는 연자성 성형체(10)로 제작되어 있다. 연자성 성형체(10)의 평판 형상의 두께는, 2㎜ 이하이다. 자심(200)은, 상하 방향에 있어서의 상면(202)과 하면(204)을 가지고 있다. 자심(200)에는, 복수의 관통 구멍(210)이 형성되어 있다. 관통 구멍(210)의 각각은, 원기둥 형상을 가지도록 하여, 자심(200)을 상하 방향으로 관통하고 있다. 관통 구멍(210)에는, 내벽(212)이 형성되어 있다.

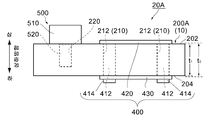

[0058] 도 6 및 도 7에 나타내는 바와 같이, 본 실시형태에 의한 인덕터(20)는, 자심(200)과, 금속으로 이루어지는 코일(400)을 구비하고 있다. 코일(400)은, 복수의 비아(via) 도체(410)와, 복수의 제 1 연결부(연결 도체; 420)와, 복수의 제 2 연결부(연결 도체; 430)를 가지고 있다. 비아 도체(410)의 각각은, 관통부(412)를 가지고 있다. 또, 비아 도체(410) 중의 2개는, 다른 비아 도체(410)보다 길게 연장되어 있으며, 관통부(412)에 추가하여 접속부(414)를 가지고 있다. 관통부(412), 제 1 연결부(420) 및 제 2 연결부(430)는, 자심(200)의 일부를 권회(捲回)하도록 하여, 서로 접속되어 있다. 2개의 비아 도체(410)의 접속부(414)는, 회로 기판(도시 생략)의 신호선(도시 생략) 등과 각각 접속 가능하다.

[0059] 자세하게는, 비아 도체(410)는, 관통 구멍(210)에 각각 삽입되어, 관통 구멍(210)을 각각 관통하고 있다. 이로써, 본 실시형태에 의하면, 각각 5개의 관통부(412)로 이루어지는 2열(列)의 관통부 그룹이 형성되어 있다. 제 1 연결부(420)는, 일방(一方)의 관통부 그룹의 관통부(412)의 상단(上端)과, 타방(他方)의 관통부 그룹의 관통부(412)의 상단을 연결하고 있다. 제 2 연결부(430)는, 일방의 관통부 그룹의 관통부(412)의 하단(下端)과, 타방의 관통부 그룹의 관통부(412)의 하단을 연결하고 있다. 제 1 연결부(420) 및 제 2 연결부(430)는, 저항 용접, 초음파 용접 등의 다양한 방법에 의해 관통부(412)에 강고하게 고정되며, 이로써 자심(200)에 부착할 수가 있다.

[0060] 코일(400)은, 절연 피복을 갖지 않는 금속(예컨대, 구리)으로 형성되어 있다. 본 실시형태에 의한 자심(200)은 양호한 절연성을 가지기 때문에, 금속제의 코일(400)과 직접적으로 접촉할 수 있다. 단, 코일(400)은, 절연 피복을 가지고 있어도 무방하다.

[0061] 도 8(A) 및 도 8(B)에 나타내는 바와 같이, 본 실시형태에 의한 관통부(412)는, 관통 구멍(210)과 같은 원기둥 형상을 가지고 있다. 단, 관통부(412)의 직경(Rc)은, 관통 구멍(210)의 직경(Rh)보다 조금 크다. 본 실시형태에 의한 자심(200)은 탄성을 가지고 있기 때문에, 직경(Rc)이 직경(Rh)보다 큰 경우에도, 관통부(412)를 관통 구멍(210)에 삽입할 수가 있다. 또, 관통부(412)가 직경(Rh)과 거의 동일한 직경(Rc)을 가지는 경우, 관통부(412)를 관통 구멍(210)에 삽입한 후에 눌러 찌그러뜨리듯이 가압하여 관통부(412)의 직경을 크게 할 수 있다. 내벽(212)의 주변의 부위(압입부)는, 적당히 압축 변형된다. 이 때문에, 압입부에서 생긴 응력이 자심(200) 전체에 미쳐, 자심(200)이 변형 파괴되는 것이 방지된다.

[0062] 도 6 및 도 8(B)를 참조하면, 관통 구멍(210)에 삽입된 관통부(412)는, 관통 구멍(210)의 내벽(212)을 탄성 변형시키도록 하여, 관통 구멍(210)을 관통하고 있다. 탄성 변형한 내벽(212)은, 코일(400)의 관통부(412)에 가압력(탄성력)을 가하고 있다. 이 때문에, 코일(400)은, 내벽(212)이 관통부(412)에(즉, 코일(400)에) 가하는 가압력에 의해 자심(200)에 유지되어 있다.

[0063] 이상의 설명으로부터 이해되는 바와 같이, 본 실시형태에 의한 자심(200)은, 관통 구멍(210)보다 큰 지름을 가지는 관통부(412)의 삽입을 허용하는 동시에, 삽입된 관통부(412)를 확실히 유지할 수 있는 정도의 적당한 탄성을 가지고 있다. 이 때문에, 관통 구멍(210)에 삽입된 관통부(412)는, 접착제를 사용하는 일 없이, 인발내력(引拔耐力)을 가지고 있다. 환언하면, 자심(200)은, 코일(400)을 내벽(212)의 탄성력(가압력)에 의해서만 유지할 수가 있다.

[0064] 또, 내벽(212)의 탄성력이 다소 작은 경우라 하더라도, 코일(400)을 관통 구멍(210)에 의해 일시적으로 유지한 후, 관통부(412)와 관통 구멍(210)의 사이를 접착제로 고정함으로써, 코일(400)을 확실히 유지할 수가 있다. 환언하면, 본 실시형태에 의하면, 코일(400)은, 관통 구멍(210)에 의해서만 유지 가능하다.

[0065] 도 9(A)에 나타내는 바와 같이, 본 실시형태에 의한 관통부(412) 및 관통 구멍(210)의 각각은, 원형의 단면(斷面)을 가지고 있다. 이 때문에, 관통 구멍(210)에 삽입된 관통부(412)는, 내벽(212)의 전면(全面)에 의해 단단히 유지된다. 단, 관통부(412) 및 관통 구멍(210)의 각각은, 관통부(412)가 내벽(212)의 2점(点) 이상에서 유지되는 한, 원형 이외의 단면을 가지고 있어도 무방하다. 예컨대, 도 9(B)에 나타내는 바와 같이, 관통부(412)가 원형의 단면을 가지는 한편, 관통 구멍(210)이 직사각형의 단면을 가지고 있어도 무방하다. 또, 도 9(C)에 나타내는 바와 같이, 관통부(412)가 직사각형의 단면을 가지는 한편, 관통 구멍(210)이 원형의 단면을 가지고 있어도 무방하다. 단, 관통부(412)를, 보다 확실하게 유지하기 위해서는, 관통부(412) 및 관통 구멍(210)을 본 실시형태와 같이 구성하는 것이 바람직하다.

[0066] 도 6을 참조하면, 코일(400)의 접속부(414)가 회로 기판(도시 생략)에 고정되어 사용될 때, 회로 기판에 탑재된 다양한 전자 부품(도시 생략) 및 인덕터(20)는 열을 발생한다. 본 실시형태에 의하면, 회로 기판에 발생한 열은, 코일(400)의 접속부(414)를 경유하여, 자심(200)의 하면(204)에 전해진다. 자심(200)은, 높은 열전도율을 가지고 있기 때문에, 하면(204)이 받은 열은, 인덕터(20)에 발생한 열과 함께 효과적으로 상면(202)에 전해져, 인덕터(20)의 외부로 방열(放熱)된다. 즉, 본 실시형태에 의하면, 일반적으로 큰 열을 발생하는 인덕터(20) 자체를 방열용의 부재로서 사용할 수가 있다.

[0067] 도 6 및 도 10으로부터 이해되는 바와 같이, 인덕터(20A) 및 자심(200A)은, 인덕터(20) 및 자심(200)의 변형예이다. 인덕터(20A) 및 자심(200A)은, 인덕터(20) 및 자심(200)과 마찬가지의 구조 및 기능을 가지고 있다. 이하, 인덕터(20A) 및 자심(200A)에 대하여, 인덕터(20) 및 자심(200)과의 차이점을 중심으로 설명한다.

[0068] 도 10에 나타내는 바와 같이, 본 실시형태에 의한 인덕터(20A)는, 자심(200A)과, 코일(400)과, 스페이서(500)를 구비하고 있다. 자심(200A)은, 자심(200)과 마찬가지로, 연자성 성형체(10)를 가공한 것이다.

[0069] 인덕터(20)(도 6 참조)와 마찬가지로, 제 1 연결부(420)는, 자심(200A)의 상면(202)에 부착되어 있으며, 제 2 연결부(430)는, 자심(200A)의 하면(204)에 부착되어 있다. 제 1 연결부(420) 및 제 2 연결부(430)를 자심(200A)에 부착하면, 자심(200A)은 상하 방향에 있어서 전체적으로 압축된다. 이 때문에, 제 1 연결부(420) 및 제 2 연결부(430)를 자심(200A)에 부착한 후의 자심(200A)의 두께(t1)는, 제 1 연결부(420) 및 제 2 연결부(430)를 자심(200A)에 부착하기 전의 자심(200A)의 두께(t0)에 비해, 2.5% 이상 그리고 5.0% 이하 감소한다. 한편, 코일(400)을 자심(200A)으로부터 분리하면, 자심(200A)의 두께(t1)는, 두께(t0)에 가까워지도록 회복된다. 즉, 자심(200A)의 감소된 두께(두께(t0)의 2.5%~5.0% 정도)가 대체로 원래대로 되돌아온다.

[0070] 제 1 연결부(420) 및 제 2 연결부(430)가 자심(200A)을 사이에 끼우면, 상면(202) 및 하면(204)은, 자심(200A)의 상하 방향에 있어서의 반발력에 의해, 제 1 연결부(420) 및 제 2 연결부(430)에 각각 밀어 붙여진다. 이 때문에, 코일(400)의 관통부(412)와 관통 구멍(210)의 내벽(212)의 사이에 틈새가 있는 경우에도, 제 1 연결부(420) 및 제 2 연결부(430)를 유지하여, 고정할 수가 있다.

[0071] 연자성 성형체(10)로 제작된 자심(200A)은, 코일(400)뿐만 아니라, 다양한 부재를 강고하게 유지할 수 있다. 자심(200A)의 이러한 가공성은, 못박기 가능한 목재의 가공성과 유사하여, 자심(200A)을 가공하기 위한 공정이 비약적으로 간단하고 용이해지며, 가공의 신뢰성이 향상된다.

[0072] 예컨대, 자심(200A)에는, 유지 구멍(220)이 형성되어 있다. 또, 스페이서(500)는, 본체부(510)와, 피(被)유지부(520)를 가지고 있다. 수평면에 있어서, 본체부(510)는 유지 구멍(220)보다 상당히 크고, 피유지부(520)는 유지 구멍(220)보다 조금 크다. 이와 같이 구성된 피유지부(520)는, 관통부(412)와 마찬가지로, 유지 구멍(220)에 압입하여 고정할 수 있다. 피유지부(520)를 유지 구멍(220)에 압입하면, 본체부(510)의 하면이 자심(200A)의 상면(202)과 접촉한다. 본체부(510)는, 수평면에 있어서 큰 사이즈를 가지고 있기 때문에, 피유지부(520)를 압입할 때에 생긴 부스러기의 탈락(脫落)이 방지된다.

[0073] 도 6 및 도 10을 참조하면, 본 발명에 의한 인덕터 및 자심은, 다양하게 변형할 수 있다. 예컨대, 관통부(412)의 수평면에 있어서의 사이즈는, 관통 구멍(210)의 수평면에 있어서의 사이즈보다 작아도 무방하다. 환언하면, 관통부(412)를 관통 구멍(210)에 압입하는 것이 아니라, 관통 구멍(210)의 내부를 통과시켜도 무방하다. 이 경우, 관통부(412)는, 예컨대 접착제에 의해 관통 구멍(210)에 고정하면 된다. 또, 제 1 연결부(420) 및 제 2 연결부(430)의 각각은, 압력에 의해 관통부(412)에 접합하여도 무방하며, 납땜에 의해 접합하여도 무방하다. 또, 자심 중, 제 1 연결부(420) 및 제 2 연결부(430)의 각각과 접촉하는 부위에, 제 1 연결부(420) 및 제 2 연결부(430)의 각각과 대응하는 오목부를 형성하여도 무방하다. 이로써, 제 1 연결부(420) 및 제 2 연결부(430)의 각각은, 자심에 의해, 보다 확실하게 유지된다.

[0074] 또한, 자심은, 각각이 자심으로서 기능하는 복수의 자심 부품을 구비하고 있어도 무방하다. 보다 구체적으로는, 복수의 자심 부품(예컨대, 자심(200))을, 접착재를 통해 적층하고, 이로써 1개의 자심을 제작하여도 무방하다. 상술한 바와 같이, 본 실시형태에 의한 자심은, 크랙이 생기기 어려운 구조를 가지고 있기 때문에, 적층한 자심 부품(자심(200))을 압착(壓着)할 때에 크랙이 생기는 것을 억제할 수 있다. 예컨대, 크랙을 억제하면서, 2㎜를 넘는 두께를 가지는 적층 자심을 얻을 수가 있다. 이때, 적층하는 자심(200)의 각각의 두께는, 2㎜ 이하이면 된다. 단, 자심(200)의 각각의 두께는 0.5㎜ 이하인 것이 바람직하다.

(실시예)

[0075] 이하, 본 발명에 따른 연자성 성형체에 대하여, 구체적인 예에 의해 더욱 상세하게 설명한다. 우선, 본 발명에 의한 연자성 성형체의 제법(製法)에 대해 설명한다.

[0076] (편평 형상의 분말(PA)의 제작)

연자성 성형체의 연자성을 담당하는 재료로서, 연자성 금속 분말을 사용하였다. 보다 구체적으로는, Fe-Si-Cr계 합금의 물-아토마이즈(atomize) 분말을 이용하였다. 분말은, 3.5 중량%의 Si와, 2 중량%의 Cr을 포함하고 있었다. 또, 분말은, 33㎛의 평균 입경(粒徑)(D50)을 가지고 있었다. 볼 밀을 이용하여, 분말을 편평화하였다. 자세하게는, 분말에 8시간의 단조(鍛造) 가공을 실시한 후, 질소 분위기 중에서 800℃, 3시간의 열처리를 가하여, 이로써 편평 형상의 Fe-Si-Cr 분말(이하, 「분말(PA)」이라 한다.)을 얻었다.

[0077] (제 1 혼합 방법에 의한 제 1 슬러리의 제작)

분말(PA), 용매, 증점제 및 열경화성 바인더 성분을 제 1 혼합 방법(즉, 종래의 혼합 방법)에 의해 혼합하여 제 1 슬러리를 제작하였다. 구체적으로는, 분말(PA), 용매, 증점제 및 열경화성 바인더 성분으로 이루어지는 혼합물을, 직경 150㎜, 액면 깊이 150㎜의 용기에 투입하였다. 용기 내의 혼합물을, 지름 길이 100㎜의 회전 날개에 의해, 매분(每分) 250 회전의 회전 속도로, 5시간 혼합하였다. 용매로서는, 에탄올을 사용하였다. 증점제로서는, 폴리 아크릴산 에스테르를 사용하였다. 열경화성 바인더 성분으로서는, 메틸페닐계 실리콘 레진을 사용하였다. 폴리 아크릴산 에스테르의 첨가량은, 분말(PA)에 대해서 3 중량%이며, 메틸페닐계 실리콘 레진의 고형분(固形分)의 첨가량은, 분말(PA)에 대해서 4 중량%였다.

[0078] (제 1 예비 성형체의 제작)

다이슬롯법(die slot method)에 의해 PET(폴리에틸렌 테레프탈레이트) 필름 상에 제 1 슬러리를 도포하였다. 그 후, 60℃에서 1시간 건조하여 용매를 제거하고, 이로써 제 1 예비 성형체를 제작하였다.

[0079] (제 1 평판의 제작)

제 1 예비 성형체를, 트리밍 다이(拔型, tri㎜ing die)를 이용하여 컷팅하고, 이로써 가로 30㎜, 세로 30㎜의 정사각형인 복수 매의 시트를 얻었다. 소정 매수의 시트를 적층하여 금형에 넣었다. 금형 속의 시트에, 150℃의 온도 하에 있어서, 2 MPa의 성형 압력으로 1시간의 가압 성형을 실시하여, 가압 성형 후의 성형체를 얻었다. 이때, 시트의 적층 매수(소정 매수)를 변경함으로써, 다양한 두께를 가지는 9종류의 성형체를 10매씩 제작하였다. 예컨대, 1㎜의 두께를 가지는 성형체는, 30매 정도의 시트로 제작되었다. 성형체에, 대기 중에서 550℃, 2시간의 열처리를 가하고, 이로써 다양한 두께를 가지는 9종류의 제 1 평판을 10매씩 제작하였다. 이러한 열처리에 의해, 증점제는, 거의 완전하게 열분해되어, 제 1 평판 중에 남지 않았다. 또, 이러한 열처리에 의해, 메틸페닐계 실리콘 레진의 고형분은, 산화 규소를 주성분으로 하는 유리질로 이루어지는 바인더 성분(열처리 후의 바인더 성분)이 되어, 가열 감량하였다. 메틸페닐계 실리콘 레진의 고형분의 가열 감량은, 예컨대 대기 중에서 550℃, 1시간의 열처리를 가했을 경우, 20 중량%였다.

[0080] (제 2 혼합 방법에 의한 제 2 슬러리의 제작)

분말(PA), 용매, 증점제 및 열경화성 바인더 성분을 제 2 혼합 방법(즉, 본 발명의 혼합 방법)에 의해 혼합하여 제 2 슬러리를 제작하였다. 구체적으로는, 용매, 증점제 및 열경화성 바인더 성분으로 이루어지는 혼합물을, 직경 150㎜, 액면 깊이 150㎜의 용기에 투입하였다. 용기 내의 혼합물을, 지름 길이 100㎜의 회전 날개에 의해, 매분 250 회전의 회전 속도로, 5시간 혼합하였다. 다음으로, 분말(PA)을 용기에 투입하였다. 다음으로, 분말(PA)을 포함하는 용기 내의 혼합물을, 상술한 회전 날개에 의해, 매분 100 회전의 회전 속도로, 1시간 혼합하였다. 용매, 증점제 및 열경화성 바인더 성분은, 제 1 슬러리와 각각 같았다. 구체적으로는, 용매로서는, 에탄올을 사용하였다. 증점제로서는, 폴리아크릴산 에스테르를 사용하였다. 열경화성 바인더 성분으로서는, 메틸페닐계 실리콘 레진을 사용하였다. 폴리 아크릴산 에스테르의 첨가량은, 분말(PA)에 대해서 3 중량%이며, 메틸페닐계 실리콘 레진의 고형분의 첨가량은, 분말(PA)에 대해서 4 중량%였다.

[0081] (제 2 예비 성형체의 제작)

다이슬롯법에 의해 PET(폴리에틸렌 테레프탈레이트) 필름상에 제 2 슬러리를 도포하였다. 그 후, 60℃에서 1시간 건조하여 용매를 제거하고, 이로써 제 2 예비 성형체를 제작하였다.

[0082] (제 2 평판의 제작)

제 2 예비 성형체를 사용하여, 다양한 두께를 가지는 9종류의 제 2 평판을 10매씩 제작하였다. 제 2 평판의 작성 방법은, 제 1 예비 성형체가 아닌 제 2 예비 성형체를 사용한 것을 제외하고, 제 1 평판의 작성 방법과 동일하였다. 따라서, 제 2 평판을 제작할 때의 열처리에 의해, 증점제는, 거의 완전히 열분해되어, 제 2 평판 중에 남지 않았다. 또, 이러한 열처리에 의해, 메틸페닐계 실리콘 레진의 고형분은, 산화 규소를 주성분으로 하는 유리질로 이루어지는 바인더 성분(열처리 후의 바인더 성분)이 되어, 가열 감량하였다.

[0083] (제 1 및 제 2 평판의 개방 세공률(開細孔率)의 측정)

제 1 및 제 2 평판의 각각의 체적을, 정용적(定容積) 팽창법에 의해 측정하였다. 측정에는, 시마즈 제작소의 아큐픽(AccuPyc) Ⅱ를 사용하였다. 정용적 팽창법에 의해 측정한 평판의 체적은, 평판 내에 존재하는 개방 세공의 체적을 포함하고 있지 않다. 제 1 및 제 2 평판의 각각의 체적을, 아르키메데스(Archimedes) 법에 의해서도 측정하였다. 구체적으로는, 제 1 및 제 2 평판에, 미량(微量)의 계면활성제를 첨가한 순수(純水)를 함침시켰다. 다음으로, 순수를 함침시킨 제 1 및 제 2 평판을 순수에 침지(浸漬)했을 때의 부력(浮力)을 측정하였다. 측정한 부력으로부터 평판의 체적을 계산하였다. 아르키메데스 법에 의해 측정한 제 1 및 제 2 평판의 체적은, 제 1 및 제 2 평판 내에 존재하는 개방 세공의 체적을 포함하고 있다. 제 1 및 제 2 평판의 개방 세공률을, 이하의 식 1에 의해 계산하였다.

식 1:개방 세공률(%)=(1―정용적 팽창법에 의한 측정 체적/아르키메데스 법에 의한 측정 체적)×100

[0084](제 1 및 제 2 평판의 내부 박리 발생률의 측정)

제 1 및 제 2 평판의 열처리 전의 두께와, 열처리 후의 두께를 비교하였다. 열처리 후의 두께가 열처리 전의 두께에 비해 3% 이상 증대되어 있는 경우에, 열처리 중에 평판 내부에서 내부 박리가 발생한 것으로 판정하였다. 각종의 10매의 평판에 대한 내부 박리가 발생한 평판의 매수를 내부 박리 발생률로 하였다.

[0085] 상술한 바와 같이 측정한 개방 세공률 및 내부 박리 발생률을 표 1에 나타낸다.

[0086] [표 1]

[0087] 표 1에 나타내는 바와 같이, 제 2 평판은, 제 1 평판에 비해 개방 세공률이 크며, 가공성이 향상되었다. 더욱이, 제 2 평판은, 두께가 두꺼운 경우라 하더라도, 크랙이나 박리가 방지되어 있어 내부 박리 발생률이 낮다. 이러한 뛰어난 특성은, 평판의 재료인 슬러리를, 본 발명에 의한 제 2 혼합 방법(본 발명의 혼합 방법)에 의해 제작함으로써 얻어지고 있다. 즉, 본 발명에 의하면, 슬러리를 제작할 때에, 편평 형상의 분말(PA)의 응집체가 생기도록 슬러리를 혼합함으로써, 보다 가공하기 쉽고, 보다 파손되기 어려우며, 또한 보다 두꺼운 평판을 얻을 수가 있다.

[0088] 이하, 연자성 성형체에 포함되는 개방 세공에 대하여, 구체적인 예에 의해 더욱 상세하게 설명한다.

[0089] (편평 형상의 분말(PB)의 제작)

연자성 성형체의 연자성을 담당하는 재료로서, 연자성 금속 분말을 사용하였다. 보다 구체적으로는, Fe-Si-Al계 합금(샌더스트(sendust))의 가스-아토마이즈 분말을 이용하였다. 분말은, 55㎛의 평균 입경(D50)을 가지고 있었다. 볼 밀을 이용해 분말에 8시간의 단조 가공을 실시하여, 편평 형상의 샌더스트 분말(이하, 「분말(PB)」이라 한다.)을 얻었다.

[0090] (제 3 혼합 방법에 의한 제 3 슬러리의 제작)

분말(PB), 용매, 증점제 및 열경화성 바인더 성분을, 제 2 혼합 방법(본 발명의 혼합 방법)과 마찬가지인 제 3 혼합 방법에 의해 혼합하여 제 3 슬러리를 제작하였다. 구체적으로는, 용매, 증점제 및 열경화성 바인더 성분으로 이루어지는 혼합물을, 직경 150㎜, 액면 깊이 150㎜의 용기에 투입하였다. 용기 내의 혼합물을, 지름 길이 100㎜의 회전 날개에 의해, 매분 250 회전의 회전 속도로, 5시간 혼합하였다. 다음으로, 분말(PB)을 용기에 투입하였다. 다음으로, 분말(PA)을 포함하는 용기 내의 혼합물을, 상술한 회전 날개에 의해, 매분 100 회전의 회전 속도로, 1시간 혼합하였다. 용매로서는, 에탄올을 사용하였다. 증점제로서는, 폴리 아크릴산 에스테르를 사용하였다. 열경화성 바인더 성분으로서는, 메틸페닐계 실리콘 레진을 사용하였다. 이때, 메틸페닐계 실리콘 레진의 고형분의 첨가량으로서, 분말(PB)에 대하여 2 중량%에서 16 중량% 사이의 11종류의 값을 사용하였다.

[0091] (제 3 예비 성형체의 제작)

다이슬롯법에 의해 PET(폴리에틸렌 테레프탈레이트) 필름 상에 제 3 슬러리를 도포하였다. 그 후, 60℃에서 1시간 건조하여 용매를 제거하고, 이로써 메틸페닐계 실리콘 레진의 첨가량이 다른 11종류의 제 3 예비 성형체를 제작하였다.

[0092] (제 3 평판의 제작)

제 3 예비 성형체를 사용하여, 11종류의 제 3 평판을 15매씩 제작하였다. 구체적으로는, 제 3 예비 성형체를, 트리밍 다이를 이용해 컷팅하고, 이로써 가로 10㎜, 세로 10㎜의 정사각형인 복수 매의 시트를 얻었다. 메틸페닐계 실리콘 레진의 첨가량이 같은 소정 매수의 시트를 적층하여 금형에 넣었다. 금형 속의 시트에, 150℃의 온도 하에 있어서, 2 MPa의 성형 압력으로 1시간의 가압 성형을 실시하여, 가압 성형 후의 성형체를 얻었다. 이때, 메틸페닐계 실리콘 레진의 첨가량이 다른 11종류의 성형체를 제작하였다. 또, 성형체는, 1종류당 15매 제작하였다. 성형체에, 질소 분위기 중에서 600℃, 1시간의 열처리를 가하고, 이로써 메틸페닐계 실리콘 레진의 첨가량이 다른 11종류×15매의 제 3 평판을 제작하였다. 제 3 평판의 각각의 두께는, 1.8㎜였다. 이 열처리에 의해, 증점제는, 거의 완전히 열분해되어, 제 3 평판 중에 남지 않았다. 또, 이러한 열처리에 의해, 메틸페닐계 실리콘 레진의 고형분은, 산화 규소를 주성분으로 하는 유리질로 이루어지는 바인더 성분(열처리 후의 바인더 성분)이 되어, 가열 감량하였다. 메틸페닐계 실리콘 레진의 고형분의 가열 감량은, 예컨대 대기 중에서 600℃, 1시간의 열처리를 가했을 경우, 20 중량%였다.

[0093] (제 3 평판의 개방 세공률 등의 측정)

제 3 평판의 각각의 체적을, 제 1 및 제 2 평판의 측정과 마찬가지로, 정용적 팽창법에 의해 측정하였다. 측정에는, 시마즈 제작소의 아큐픽 II를 사용하였다. 제 3 평판의 각각의 체적을, 제 1 및 제 2 평판의 측정과 마찬가지로, 아르키메데스 법에 의해서도 측정하였다. 제 3 평판의 개방 세공률을, 상술한 식 1에 의해 계산하였다. 또한, 분말(PB)만의 진밀도(眞密度)를 6.9 g/㎤로 가정하여, 분말(PB)(금속 성분)의 체적 충전율을 계산하였다.

[0094] (제 3 평판의 내부 박리 발생률 등의 측정)

제 3 평판의 열처리 전의 두께와, 열처리 후의 두께를 비교하였다. 열처리 후의 두께가 열처리 전의 두께에 비해 3% 이상 증대되어 있는 경우에, 열처리 중에 제 3 평판 내부에서 내부 박리가 발생한 것으로 판정하였다. 각종의 15매의 제 3 평판에 대한 내부 박리가 발생한 제 3 평판의 매수를 내부 박리 발생률로 하였다. 다음으로, 내부 박리가 발생하지 않은 제 3 평판을, 상하면이 수평으로 연장되도록 하면서 750㎜의 높이로 유지하였다. 제 3 평판을, 강판(鋼板) 위에 낙하시켜, 파괴 발생률을 측정하였다. 이때, 제 3 평판이 낙하에 의해 깨져 복수의 낱개 조각(個片)으로 분리된 경우에, 파괴된 것으로 하였다. 예컨대 제 3 평판이 낙하의 충격에 의해 부분적으로 변형되었다 하더라도, 깨지지 않은 경우, 파괴된 것으로 하지 않았다.

[0095] 상술한 바와 같이 측정한 결과를 표 2에 나타낸다.

[0096] [표 2]

[0097] 표 2에 나타내는 바와 같이, 개방 세공률이 7.5 체적% 이하인 경우에는, 열처리시에 내부 박리가 발생하였다. 개방 세공률이 7.5 체적% 이하인 경우, 평판의 내부에, 개방 세공이 충분히 포함되어 있지 않아, 열처리시에 발생하는 열분해 가스의 외부 방출 경로가 유지되지 않기 때문에, 박리가 발생한 것으로 생각된다. 또, 개방 세공률이 35 체적%인 경우에는, 제 3 평판의 강도가 불충분하여, 낙하 시험에 따른 파괴가 발생하였다. 한편, 개방 세공률이 9 체적% 이상이며 또한 31 체적% 이하인 경우에는, 양호한 결과가 얻어졌다.

[0098] 이상, 본 발명의 실시예에 대해 설명하였으나, 증점제나 열경화성 바인더 성분 등의 유기 결합재는, 상술한 실시예로 한정되지 않는다. 구체적인 유기 결합재는, 연자성 금속 분말에 따라 적절히 선택하면 된다. 또, 유기 결합재의 첨가량도, 연자성 금속 분말에 따라 적절히 조정하면 된다. 예컨대, 열경화성 바인더 성분의 첨가량을, 연자성 금속 분말의 표면적에 비례하여 조정함으로써, 상술한 실시예와 같은 적합한 결과를 얻을 수가 있다.

[0099] 본 발명은 2014년 3월 17일에 일본 특허청에 제출된 일본 특허 출원 제2014-053771호에 근거하고 있으며, 그 내용은 참조함으로써 본 명세서의 일부를 이룬다.

[0100] 본 발명의 최선의 실시형태에 대해 설명하였으나, 당업자에게는 분명한 바와 같이, 본 발명의 정신을 벗어나지 않는 범위에서 실시형태를 변형하는 것이 가능하며, 그러한 실시형태는 본 발명의 범위에 속하는 것이다.

[0101] 10; 연자성 성형체

100; 분말 집합체

110; 연자성 금속 분말(연자성 금속재료)

110F; 제 1 연자성 금속 분말

110S; 제 2 연자성 금속 분말

112; 상면

114; 하면

130; 결착체(바인더 성분)

130F; 제 1 결착체

130S; 제 2 결착체

150; 개방 세공(공공(空孔))

160; 폐쇄 세공(공공)

180; 슬러리

182; 응집체

184; 바인더

20, 20A; 인덕터

200, 200A; 자심

202; 상면

204; 하면

210; 관통 구멍

212; 내벽

220; 유지 구멍

400; 코일

410; 비아(via) 도체

412; 관통부

414; 접속부

420; 제 1 연결부(연결 도체)

430; 제 2 연결부(연결 도체)

500; 스페이서

510; 본체부

520; 피(被)유지부

100; 분말 집합체

110; 연자성 금속 분말(연자성 금속재료)

110F; 제 1 연자성 금속 분말

110S; 제 2 연자성 금속 분말

112; 상면

114; 하면

130; 결착체(바인더 성분)

130F; 제 1 결착체

130S; 제 2 결착체

150; 개방 세공(공공(空孔))

160; 폐쇄 세공(공공)

180; 슬러리

182; 응집체

184; 바인더

20, 20A; 인덕터

200, 200A; 자심

202; 상면

204; 하면

210; 관통 구멍

212; 내벽

220; 유지 구멍

400; 코일

410; 비아(via) 도체

412; 관통부

414; 접속부

420; 제 1 연결부(연결 도체)

430; 제 2 연결부(연결 도체)

500; 스페이서

510; 본체부

520; 피(被)유지부

Claims (10)

- 편평(扁平) 형상을 가지는 연자성(軟磁性) 금속 분말을 바인더 성분에 의해 결착(結着)시킨 연자성 성형체로서,

60 체적% 이상의 상기 연자성 금속 분말과, 10 체적% 이상이고 또한 30 체적% 이하인 개방 세공(開細孔, open pore)을 포함하고 있으며,

상기 바인더 성분은, 무기산화물을 주(主)성분으로 하고 있는

연자성 성형체. - 제 1항에 있어서,

상기 연자성 성형체는, 1 이상의 분말 집합체를 포함하고 있고,

상기 분말 집합체의 각각은, 복수의 상기 연자성 금속 분말을 포함하고 있으며,

상기 분말 집합체에 포함되는 상기 연자성 금속 분말의 상면 또는 하면은, 부분적으로 평면 형상으로 확대된 상기 바인더 성분에 의해, 동일한 상기 분말 집합체에 포함되는 다른 상기 연자성 금속 분말의 하면 또는 상면과 결착되어 있는

연자성 성형체. - 제 2항에 있어서,

상기 바인더 성분은, 부분적으로 입자 형상으로 모여, 상기 분말 집합체에 포함되는 상기 연자성 금속 분말을, 동일한 상기 분말 집합체에 포함되지 않는 상기 연자성 금속 분말과, 간격을 두고 결착하고 있는

연자성 성형체. - 제 1항에 있어서,

서로 상하로 인접하는 2 이상의 상기 연자성 금속 분말은, 제 1 연자성 금속 분말로서 분말 집합체를 구성하고 있고,

상기 연자성 성형체는, 1 이상의 상기 분말 집합체를 포함하고 있으며,

상하로 인접한 2개의 상기 제 1 연자성 금속 분말은, 상하로 인접한 상기 제 1 연자성 금속 분말의 각각의 두께보다 작은 거리를 두고, 상기 바인더 성분에 의해 서로 평행하게 연장하도록 결착되어 있는

연자성 성형체. - 제 4항에 있어서,

상기 분말 집합체는, 다른 상기 분말 집합체, 또는 상기 분말 집합체의 어느 것에도 포함되지 않는 상기 연자성 금속 분말인 제 2 연자성 금속 분말과, 서로의 사이에 상기 개방 세공을 형성하면서 결착되어 있는

연자성 성형체. - 제 1항 내지 제 5항 중 어느 한 항에 있어서,

표면의 적어도 일부는, 수지 또는 유리질에 의해 덮여 있는

연자성 성형체. - 제 6항에 있어서,

상기 개방 세공의 적어도 일부는, 수지 또는 유리질에 의해 메워져 있는

연자성 성형체. - 제 1항 내지 제 5항 중 어느 한 항에 있어서,

상기 개방 세공의 적어도 일부에 무기질을 포함하는 용액을 함침(含浸)시켜 열처리를 실시함으로써, 상기 개방 세공의 적어도 일부가, 상기 무기질을 포함하는 용액을 함침시키기 전에 상기 연자성 성형체에 포함되어 있던 상기 무기산화물과는 다른 무기산화물에 의해 메워져 있는

연자성 성형체. - 제 1항 내지 제 8항 중 어느 한 항에 기재된 연자성 성형체로 이루어지는

자심(磁芯). - 제 1항 내지 제 8항 중 어느 한 항에 기재된 연자성 성형체로 이루어지는

자성 시트.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2014-053771 | 2014-03-17 | ||

| JP2014053771A JP6508878B2 (ja) | 2014-03-17 | 2014-03-17 | 軟磁性成型体 |

| PCT/JP2015/057426 WO2015141569A1 (ja) | 2014-03-17 | 2015-03-13 | 軟磁性成型体、磁芯及び磁性シート |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20160135236A true KR20160135236A (ko) | 2016-11-25 |

Family

ID=54144538

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020167027614A KR20160135236A (ko) | 2014-03-17 | 2015-03-13 | 연자성 성형체, 자심 및 자성 시트 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US10515751B2 (ko) |

| JP (1) | JP6508878B2 (ko) |

| KR (1) | KR20160135236A (ko) |

| CN (1) | CN106133849B (ko) |

| WO (1) | WO2015141569A1 (ko) |

Families Citing this family (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6353642B2 (ja) * | 2013-02-04 | 2018-07-04 | 株式会社トーキン | 磁芯、インダクタ、及びインダクタを備えたモジュール |

| JP6757117B2 (ja) * | 2014-10-02 | 2020-09-16 | 山陽特殊製鋼株式会社 | 軟磁性扁平粉末及びその製造方法 |

| US10090088B2 (en) | 2015-09-14 | 2018-10-02 | Kabushiki Kaisha Toshiba | Soft magnetic material, rotating electric machine, motor, and generator |

| CN106910588B (zh) * | 2015-12-22 | 2019-05-21 | 三星电机株式会社 | 磁片 |

| GB2545918B (en) * | 2015-12-30 | 2020-01-22 | Antenova Ltd | Reconfigurable antenna |

| US10071421B2 (en) | 2016-01-22 | 2018-09-11 | Kabushiki Kaisha Toshiba | Flaky magnetic metal particles, pressed powder material, rotating electric machine, motor, and generator |

| EP3944271A1 (en) * | 2016-12-22 | 2022-01-26 | AT & S Austria Technologie & Systemtechnik Aktiengesellschaft | Inductor made of component carrier material comprising electrically conductive plate structures |

| FR3063921B1 (fr) * | 2017-03-16 | 2022-07-29 | Office National Detudes Et De Rech Aerospatiales Onera | Materiau metallique fritte a porosite orientee comprenant au moins une partie ferromagnetique et procede de fabrication |

| JP7105179B2 (ja) * | 2018-11-26 | 2022-07-22 | 株式会社トーキン | 基板 |

| US11383487B2 (en) | 2018-01-23 | 2022-07-12 | Tokin Corporation | Laminated substrate and manufacturing method of the same |

| US10937576B2 (en) | 2018-07-25 | 2021-03-02 | Kabushiki Kaisha Toshiba | Flaky magnetic metal particles, pressed powder material, rotating electric machine, motor, and generator |

| JP2020061530A (ja) * | 2018-10-12 | 2020-04-16 | 株式会社トーキン | 磁性部品及びその製造方法 |

| JP6965300B2 (ja) * | 2019-03-19 | 2021-11-10 | 株式会社東芝 | 複数の扁平磁性金属粒子、圧粉材料、及び回転電機 |

| JP7415340B2 (ja) * | 2019-06-12 | 2024-01-17 | スミダコーポレーション株式会社 | 金属磁性複合材料の熱硬化体 |

| JP2021025980A (ja) * | 2019-08-09 | 2021-02-22 | 株式会社トーキン | 圧力センサ |

| JP7105220B2 (ja) * | 2019-12-26 | 2022-07-22 | 株式会社トーキン | 複合磁性体シート及び複合磁性体シートの製造方法 |

| CN111640567B (zh) * | 2020-05-29 | 2022-02-11 | 深圳顺络电子股份有限公司 | 一种软磁合金材料的制备方法及软磁合金材料 |

| US11710588B2 (en) * | 2021-06-14 | 2023-07-25 | Tokin Corporation | Composite magnetic sheet and forming method of composite magnetic sheet |

| JP2023078791A (ja) | 2021-11-26 | 2023-06-07 | 株式会社トーキン | 圧粉体 |

| CN114843060A (zh) * | 2022-05-25 | 2022-08-02 | 深圳市铂科新材料股份有限公司 | 一种磁芯组合件及其制备方法和应用 |

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE69717718T2 (de) * | 1996-05-28 | 2003-11-13 | Hitachi Ltd | Weichmagnetischer Pulververbund-Kern aus Teilchen mit isolierenden Schichten |

| JP2000030925A (ja) * | 1998-07-14 | 2000-01-28 | Daido Steel Co Ltd | 圧粉磁芯およびその製造方法 |

| US7485366B2 (en) * | 2000-10-26 | 2009-02-03 | Inframat Corporation | Thick film magnetic nanoparticulate composites and method of manufacture thereof |

| JP3785350B2 (ja) | 2001-01-19 | 2006-06-14 | Tdk株式会社 | シート状物品の製造方法、複合磁性体の製造方法 |

| WO2003041474A1 (fr) * | 2001-11-09 | 2003-05-15 | Tdk Corporation | Element magnetique composite, feuille absorbant les ondes electromagnetiques, procede de production d'un article en feuille, et procede de production d'une feuille absorbant les ondes electromagnetiques |

| WO2007046527A1 (ja) * | 2005-10-21 | 2007-04-26 | Nitta Corporation | 通信改善用シート体ならびにそれを備えるアンテナ装置および電子情報伝達装置 |

| CN101346780B (zh) * | 2006-05-18 | 2012-02-08 | 日立金属株式会社 | R-Fe-B系多孔质磁铁及其制造方法 |

| JP2008016670A (ja) * | 2006-07-06 | 2008-01-24 | Hitachi Ltd | 磁性粉、圧粉磁心の製造方法、及び圧粉磁心 |

| JP4799583B2 (ja) | 2008-04-15 | 2011-10-26 | 株式会社タムラ製作所 | 圧粉磁心、圧粉磁心の製造方法、チョークコイル及びその製造方法 |

| WO2010103709A1 (ja) * | 2009-03-09 | 2010-09-16 | パナソニック株式会社 | 圧粉磁芯およびそれを用いた磁性素子 |

| JP5453036B2 (ja) | 2009-10-06 | 2014-03-26 | Necトーキン株式会社 | 複合磁性体 |

| JP5175884B2 (ja) * | 2010-03-05 | 2013-04-03 | 株式会社東芝 | ナノ粒子複合材料、それを用いたアンテナ装置及び電磁波吸収体 |

| KR101493481B1 (ko) * | 2010-03-26 | 2015-02-13 | 히다치 훈마츠 야킨 가부시키가이샤 | 압분자심 및 그 제조방법 |

| JP4906972B1 (ja) * | 2011-04-27 | 2012-03-28 | 太陽誘電株式会社 | 磁性材料およびそれを用いたコイル部品 |

| US8840800B2 (en) * | 2011-08-31 | 2014-09-23 | Kabushiki Kaisha Toshiba | Magnetic material, method for producing magnetic material, and inductor element |

| JP6029819B2 (ja) * | 2011-10-07 | 2016-11-24 | 太陽誘電株式会社 | 電子部品及びその製造方法 |

| JP6111524B2 (ja) | 2012-03-09 | 2017-04-12 | Jfeスチール株式会社 | 圧粉磁心の製造方法 |

| JP6062691B2 (ja) * | 2012-04-25 | 2017-01-18 | Necトーキン株式会社 | シート状インダクタ、積層基板内蔵型インダクタ及びそれらの製造方法 |

| JP5978766B2 (ja) | 2012-05-25 | 2016-08-24 | Tdk株式会社 | 軟磁性圧粉磁芯 |

| JP6353642B2 (ja) * | 2013-02-04 | 2018-07-04 | 株式会社トーキン | 磁芯、インダクタ、及びインダクタを備えたモジュール |

| US10090088B2 (en) * | 2015-09-14 | 2018-10-02 | Kabushiki Kaisha Toshiba | Soft magnetic material, rotating electric machine, motor, and generator |

| JP2018152449A (ja) * | 2017-03-13 | 2018-09-27 | 株式会社東芝 | 複数の扁平磁性金属粒子、圧粉材料及び回転電機 |

-

2014

- 2014-03-17 JP JP2014053771A patent/JP6508878B2/ja active Active

-

2015

- 2015-03-13 CN CN201580014294.6A patent/CN106133849B/zh active Active

- 2015-03-13 WO PCT/JP2015/057426 patent/WO2015141569A1/ja active Application Filing

- 2015-03-13 KR KR1020167027614A patent/KR20160135236A/ko unknown

- 2015-03-13 US US15/126,981 patent/US10515751B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| WO2015141569A1 (ja) | 2015-09-24 |

| US10515751B2 (en) | 2019-12-24 |

| US20170117081A1 (en) | 2017-04-27 |

| CN106133849B (zh) | 2019-01-11 |

| JP2015175047A (ja) | 2015-10-05 |

| JP6508878B2 (ja) | 2019-05-08 |

| CN106133849A (zh) | 2016-11-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20160135236A (ko) | 연자성 성형체, 자심 및 자성 시트 | |

| JP5474251B1 (ja) | 磁芯およびインダクタ | |

| JP2014168038A (ja) | 磁芯、インダクタ、及びインダクタを備えたモジュール | |

| CN109545518B (zh) | 层叠基板内置型电感器及其制造方法 | |

| CN1155023C (zh) | 复合磁性材料及其制造方法 | |

| US20110024670A1 (en) | Composite magnetic material and method of manufacturing the same | |

| KR20140038539A (ko) | 자성 재료 및 코일 부품 | |

| JP2006228824A (ja) | インダクタ及びその製造方法 | |

| WO2006077957A1 (ja) | 軟磁性材料および圧粉磁心 | |

| KR20120128711A (ko) | 코일형 전자 부품 및 그 제조 방법 | |

| JP3503206B2 (ja) | 積層セラミック電子部品およびその製造方法 | |

| CN103811149A (zh) | 滤波器芯片元件及其制备方法 | |

| JP4530044B2 (ja) | 積層コイル部品 | |

| KR100622937B1 (ko) | 적층 세라믹 전자부품 | |

| CN112652446A (zh) | 线圈部件及其制造方法 | |

| JP2019201155A (ja) | 圧粉磁芯およびインダクタ素子 | |

| JP4325793B2 (ja) | 圧粉磁心の製造方法 | |

| KR101736671B1 (ko) | 전자 부품 및 전자 기기 | |

| JP2011216571A (ja) | 高強度低損失複合軟磁性材とその製造方法及び電磁気回路部品 | |

| JP6456729B2 (ja) | インダクタ素子およびその製造方法 | |

| JP6315955B2 (ja) | インダクタンス素子 | |

| CN104078204B (zh) | 电感器和用于制造其的方法 | |

| JP2006344683A (ja) | ドラムコア及びインダクタ | |

| JP5867674B2 (ja) | 圧粉磁心およびその製造方法 | |

| JP2021052075A (ja) | コイル部品 |