KR20150008369A - 기능 전사체, 기능층의 전사 방법, 곤포물 및 기능 전사 필름 롤 - Google Patents

기능 전사체, 기능층의 전사 방법, 곤포물 및 기능 전사 필름 롤 Download PDFInfo

- Publication number

- KR20150008369A KR20150008369A KR1020147006893A KR20147006893A KR20150008369A KR 20150008369 A KR20150008369 A KR 20150008369A KR 1020147006893 A KR1020147006893 A KR 1020147006893A KR 20147006893 A KR20147006893 A KR 20147006893A KR 20150008369 A KR20150008369 A KR 20150008369A

- Authority

- KR

- South Korea

- Prior art keywords

- functional layer

- functional

- nanostructure

- carrier

- function

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B3/00—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar form; Layered products having particular features of form

- B32B3/26—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar form; Layered products having particular features of form characterised by a particular shape of the outline of the cross-section of a continuous layer; characterised by a layer with cavities or internal voids ; characterised by an apertured layer

- B32B3/30—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar form; Layered products having particular features of form characterised by a particular shape of the outline of the cross-section of a continuous layer; characterised by a layer with cavities or internal voids ; characterised by an apertured layer characterised by a layer formed with recesses or projections, e.g. hollows, grooves, protuberances, ribs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/42—Moulds or cores; Details thereof or accessories therefor characterised by the shape of the moulding surface, e.g. ribs or grooves

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C59/00—Surface shaping of articles, e.g. embossing; Apparatus therefor

- B29C59/02—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/06—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material

- B32B27/08—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material of synthetic resin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/16—Layered products comprising a layer of synthetic resin specially treated, e.g. irradiated

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/38—Layered products comprising a layer of synthetic resin comprising epoxy resins

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/42—Layered products comprising a layer of synthetic resin comprising condensation resins of aldehydes, e.g. with phenols, ureas or melamines

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B37/00—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding

- B32B37/02—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by a sequence of laminating steps, e.g. by adding new layers at consecutive laminating stations

- B32B37/025—Transfer laminating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B37/00—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding

- B32B37/14—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by the properties of the layers

- B32B37/16—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by the properties of the layers with all layers existing as coherent layers before laminating

- B32B37/18—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by the properties of the layers with all layers existing as coherent layers before laminating involving the assembly of discrete sheets or panels only

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B38/00—Ancillary operations in connection with laminating processes

- B32B38/10—Removing layers, or parts of layers, mechanically or chemically

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0002—Lithographic processes using patterning methods other than those involving the exposure to radiation, e.g. by stamping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/50—Properties of the layers or laminate having particular mechanical properties

- B32B2307/536—Hardness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/50—Properties of the layers or laminate having particular mechanical properties

- B32B2307/538—Roughness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2457/00—Electrical equipment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2457/00—Electrical equipment

- B32B2457/18—Fuel cells

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2457/00—Electrical equipment

- B32B2457/20—Displays, e.g. liquid crystal displays, plasma displays

- B32B2457/206—Organic displays, e.g. OLED

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2551/00—Optical elements

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2933/00—Details relating to devices covered by the group H01L33/00 but not provided for in its subgroups

- H01L2933/0083—Periodic patterns for optical field-shaping in or on the semiconductor body or semiconductor body package, e.g. photonic bandgap structures

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/13—Hollow or container type article [e.g., tube, vase, etc.]

- Y10T428/1352—Polymer or resin containing [i.e., natural or synthetic]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24355—Continuous and nonuniform or irregular surface on layer or component [e.g., roofing, etc.]

Abstract

[과제] 캐리어의 요철구조의 형상이나 배열의 전사 가능한 다양성을 향상시켜, 기능의 다양성을 향상시키는 것.

[해결 수단] 기능 전사체(14)는, 표면에 요철 구조(11)를 구비하는 캐리어(10)와, 요철 구조(11) 상에 형성된 적어도 하나 이상의 기능층(12)을 구비하고, 기능층(12)은 수지를 포함하며, 또한, 요철 구조(11)의 평균 피치는 1 nm 이상 1500 nm 이하임과 동시에, 요철 구조(11)의 오목부(11a)에 공간이 존재한다.

[해결 수단] 기능 전사체(14)는, 표면에 요철 구조(11)를 구비하는 캐리어(10)와, 요철 구조(11) 상에 형성된 적어도 하나 이상의 기능층(12)을 구비하고, 기능층(12)은 수지를 포함하며, 또한, 요철 구조(11)의 평균 피치는 1 nm 이상 1500 nm 이하임과 동시에, 요철 구조(11)의 오목부(11a)에 공간이 존재한다.

Description

본 발명은 피처리체에 기능을 부여하기 위해 사용하는 기능 전사체, 기능층의 전사 방법, 곤포물 및 기능 전사 필름 롤에 관한 것이다.

마이크로 구조에서는 발현되지 않는 나노구조 특유의 기능이 주목을 집중시키고 있다. 예컨대, 광학 현상으로서, 광 회절, 광 회절 유래의 광 산란, 유효 매질 근사 영역에서의 굴절률 변환, 포토닉 결정 혹은 광 밀폐 등이 알려져 있다. 또한, 표면 플라즈몬이나 드레스트 포톤과 같은 광학 플러스알파의 기능도 보고되어 있다. 그 밖에도, 표면적 배증 효과나 레나드 존스 포텐셜의 강화 등의 현상도 보고되어 있다. 이러한 나노구조 특유의 기능을 이용함으로써, 고효율의, 반도체 발광 소자(LED나 OLED), 연료 전지, 태양 전지, 광 촉매, 미량 물질 검출 센서, 또는 초발수 표면, 초친수 표면, SLIPS(Slippery Liquid-Infused Porous Surfaces)로 대표되는 활락(滑落) 표면, 물 포집 표면, 수증기 포집 표면, 방빙 표면, 방설 표면, 반사 방지 표면, 무접착제 점착 시트, 무선 급전 혹은 디바이스의 소형화 등을 실현할 수 있을 가능성이 있다. 그 때문에, 피처리체 자체를 나노 가공하는 수법 및, 피처리체 상에 원하는 나노 기능을 갖는 층을 형성하는 수법에 주목이 집중되고 있다.

특허문헌 1에는, 피처리체를 나노 가공하기 위한 광경화성 나노 임프린트의 수법이 개시되어 있다. 즉, 광경화성 수지를 액체의 기능 원료로서 사용하고, 피처리체 상에 피처리체를 나노 가공하기 위한 기능층을 부여하고 있다. 특허문헌 1에 있어서는, 피처리체 상에 소정의 광경화성 수지를 도포하고, 계속해서 몰드의 요철 구조를 상기 광경화성 수지막에 첩합(貼合) 및 5∼100 MPa의 압력으로 압박한다. 그 후, 광경화성 수지를 경화시키고, 마지막으로 몰드를 제거함으로써, 피처리체를 나노 가공하기 위한 기능층을 부여한 피처리체가 얻어지는 것이 기재되어 있다.

또한, 특허문헌 2에는, 특허문헌 1과는 상이한 수법을 채용하여, 피처리체를 가공하기 위한 수법이 개시되어 있다. 특허문헌 2에 있어서는, 피가공막(피처리체) 상에 임프린트 재료를 도포하고, 계속해서 템플릿의 요철 구조를 첩합한다. 그 후, 임프린트 재료를 경화시키고, 템플릿을 제거함으로써, 피가공막 상에 요철 구조를 전사한다. 계속해서, 전사 형성된 요철 구조의 오목부 내에 마스크를 충전하고, 임프린트 재료를 가공한다. 마지막으로, 남은 임프린트 재료를 마스크로 삼아 피가공막을 가공하고 있다. 즉, 임프린트 재료를 액체의 기능 원료로서 사용하고, 피처리체(피가공막) 상에 피처리체를 나노 가공하기 위한 기능층을 부여하고 있다. 특허문헌 2에 있어서는, 피처리체 상에 소정의 임프린트 재료를 도포하고, 요철 구조를 표면에 구비한 템플릿의 상기 요철 구조를 첩합하고 있다.

나노구조 특유의 기능을 전사 부여하는 피처리체의 용도에 따라, 기능층의 전사 방법은 2가지를 생각할 수 있다. 우선, 피처리체에 대하여 별도로 기능층을 전사 부여하는 것이다. 다음으로, 전사 부여된 기능층을, 피처리체의 가공 마스크로서 기능시키고, 상기 가공 마스크의 정밀도를 반영시켜, 피처리체를 나노 가공하는 것이다. 어느 경우에도, 피처리체 상에 전사 부여되는 기능층의 정밀도, 즉, 구조 정밀도와 막두께 정밀도를 높게 할 것이 요구된다. 상기 예시한 어느 수법에 있어서도, 기능을 부여하는 피처리체와, 요철 구조를 구비하는 몰드의 요철 구조면 사이에 액상의 기능 원료(경화성 수지 등)를 협지하고, 계속해서 기능 원료를 경화시킨다. 마지막으로 몰드를 제거함으로써 피처리체 상에 기능층을 부여하고 있다. 바꾸어 말하면, 피처리체에 기능을 부여하는 경우에 있어서, 기능층의 구조 및 막두께의 정밀도를 제어하는 조작을 거친다. 이 때문에, 이하에 나타내는 바와 같은 문제점이 존재한다.

(1) 피처리체에 기능 원료를 성막하는 경우, 피처리체가 커질수록, 그리고 피처리체의 표면의 평탄성이 저하될수록, 성막되는 기능 원료막의 막두께 균등성은 감소한다. 또한, 피처리체 표면의 결함이나 흠집, 그리고 서브미크론의 이물 관리는 매우 곤란하고, 이들 불균등이 존재하면, 상기 불균등 부위에 있어서 기능 원료막은 분열되어, 도공 불량을 발생시킨다. 또한, 액상의 기능 원료를 피처리체 상에 성막한 후에 몰드의 요철 구조면을 첩합하는 조작은, 기능 원료막 전체의 유동에 의한 막두께 분포를 크게 한다. 이러한 기능 원료막의 분열은, 피처리체 상에 형성되는 기능층의 결함으로 이어지기 때문에, 기능을 발휘하지 않는 부위(기능 부전 부위)를 발생시키게 된다. 또한, 기능 원료막의 막두께 분포는, 피처리체 상에 형성되는 기능층의 막두께 분포로 이어지기 때문에, 발휘되는 기능의 변동을 발생시킨다. 또한, 피처리체에 대하여 기능 원료를 도공하는 경우, 높은 정밀도로 도공하는 장치의 크기에 제한이 있어, 높은 정밀도로 대면적으로 액체의 기능 원료막을 성막하기 위해서는, 과대한 설비를 설계할 필요가 생긴다.

한편, 몰드의 나노구조면 상에 액체의 기능 원료를 도공하여 피처리체에 첩합하는 경우에도, 액상의 기능 원료막 전체의 유동이 생겨 기능 원료막의 막두께 분포가 커진다. 특히, 대면적의 피처리체나 표면 평탄성이 낮은 피처리체에 대하여 상기 조작을 행하는 경우, 첩합시의 압력 제어가 곤란해져, 기능 원료막의 막두께 분포는 더욱 커진다. 또한, 불균등이 존재하고, 기능 원료막 두께가 상기 불균등의 크기보다 얇은 경우, 상기 불균등 부위에 있어서 액상의 기능 원료막은 유동 분열되어, 에어 보이드를 발생시킨다. 에어 보이드의 사이즈는, 상기 불균등의 직경보다 커진다. 이러한 기능 원료막의 막두께 분포에 의해, 발휘되는 기능의 변동을 발생시킨다. 또한, 에어 보이드에 의해 기능 부전 부위를 발생시키게 된다. 또한, 몰드의 요철 구조 상에 대한 기능 원료의 도공성을 향상시키면 시킬수록, 바꾸어 말하면, 몰드와 기능 원료의 친화성을 향상시킬수록, 기능 원료와 몰드의 접착 강도가 커지기 때문에, 피처리체에 대한 기능 전사 정밀도가 저하된다. 반대로, 기능 원료와 몰드의 접착 강도를 작게 할수록, 도공성이 저하된다는 문제가 존재한다.

(2) 피처리체에 대하여 액체의 기능 원료를 성막하고, 계속해서 몰드의 요철 구조면을 첩합하고, 마지막으로 몰드를 제거함으로써, 피처리체 상에 기능을 부여하는 경우, 몰드의 요철 구조 내부로의 기능 원료의 유동 충전 및 기능 원료의 피처리체에 대한 습윤성이, 기능 전사 정밀도에 대하여 크게 영향을 준다. 상기 유동 충전은, 주로, 몰드와 기능 원료의 계면 자유 에너지, 기능 원료와 피처리체의 계면 자유 에너지, 기능 원료의 점도, 그리고 첩합시의 압박력의 영향을 받는다. 이들 인자를 제어함으로써, 기능 원료를 몰드의 요철 구조에 충전하는 것이 가능해진다. 즉, 몰드나 피처리체의 소재를 한정한 경우, 사용 가능한 기능 원료의 범위는 한정된다. 또한, 몰드나 기능 원료의 소재를 한정한 경우에는, 사용 가능한 피처리체의 범위가 한정된다. 이들 과제를 해결함에 있어서, 기능 원료 중에 계면 활성제나 레벨링재를 첨가하는 방법이 제안되어 있지만, 이들 첨가물은, 기능 원료에 대한 불순물이기 때문에, 기능 저하를 야기하는 경우가 있다.

또한, 특허문헌 1에 예시된 바와 같이 피처리체 상에 전사 부여한 기능층을 가공 마스크로서 사용하여, 피처리체를 가공하는 경우, 피처리체 상에 전사 부여된 기능층의 잔막, 즉, 기능층의 요철 구조의 오목부 바닥부 아래에 위치하는 부위를 제거할 필요가 있다. 여기서, 기능층의 정밀도를 고정밀도로 반영시켜 피처리체를 가공하기 위해서는, 잔막의 두께를 얇게, 또한 요철 구조의 높이를 높게 할 필요가 있다. 잔막의 두께를 얇게 하기 위해서는, 기능 원료의 점도를 저하시키거나, 몰드의 압박력을 강하게 할 필요가 있지만, 잔막의 두께가 얇아질수록, 기능 원료막의 탄성률은, 나노 스케일 특유의 효과에 의해 증가하고, 그 때문에, 몰드를 파손하지 않는 정도의 압박력 범위에서는, 잔막 두께를 얇고 균등하게 하는 것에는 한계가 생긴다. 한편, 잔막 두께를 얇게 할수록, 잔막의 분포는 외관상 커지기 때문에, 몰드 제거시에 기능층에 가해지는 응력의 균등성이 저하되어, 기능층이 파괴되거나, 기능 원료와 피처리체 계면에 집중한 박리 응력에 의해, 기능층이 몰드측에 부착되거나 하는 경우가 있다. 또한, 몰드의 요철 구조 깊이를 깊게 할수록, 기능 원료의 유동 충전성이 저하되고, 또한, 몰드 제거시의 기능층에 대한 응력의 절대치가 커지기 때문에 전사 불량이 생기는 경우가 많다.

또, 특허문헌 2에 예시된 수법에 있어서는 잔막 두께를 어느 정도 크게 할 수 있다. 이것은, 기능층을 전사 부여한 후에, 기능층의 요철 구조의 오목부 내부에 마스크를 충전하여 가공하기 때문이다. 이 경우, 잔막 두께의 균등성이 가공 정밀도를 결정한다. 즉, 상기 설명한 바와 같이, 잔막 두께의 분포는, 가공 마스크의 분포를 발생시키고, 이에 의해 가공되는 피처리체의 나노구조에 분포를 발생시킨다.

상기 설명한 바와 같이, 기능을 부여하는 피처리체와 요철 구조를 구비하는 몰드의 요철 구조면 사이에 액상의 기능 원료를 협지하고, 마지막으로 몰드를 제거함으로써 피처리체 상에 기능을 부여함으로써, 피처리체 상에 부여되는 기능층의 막두께 분포가 커져 기능에 변동이 생긴다. 또한, 도공 불량이나 전사 불량에서 기인하는 결함에 의해, 기능 부전 부위가 형성되게 된다. 또한, 피처리체에 대하여 액체의 기능 원료를 성막하는 경우, 성막성을 향상시키기 위해, 과잉의 기능 원료를 사용하기 때문에, 환경 적합성이 저하된다. 또한, 기능층의 막두께 분포를 작게 하기 위한 설비는, 지나치게 커서 현실적이지 않다. 또한, 상기 설명한 바와 같이, 피처리체 상에, 특히 대면적의 피처리체 상에 원하는 기능을 부여하는 것은 곤란하기 때문에, 또한 피처리체에 기능을 부여하는 시설이 한정되기 때문에, 나노구조 특유의 기능의 이론적 연구는 산학을 막론하고 진행되고 있지만, 그 실증이나 실체를 사용한 검토가 지연되고 있다.

본 발명은, 상기 설명한 문제점을 감안하여 이루어진 것으로, 피처리체 상에 고정밀도로 기능을 부여하는 것이 가능한 기능 전사체, 기능층의 전사 방법, 곤포물 및 기능 전사 필름 롤을 제공하는 것을 목적으로 한다.

본 발명의 기능 전사체는, 표면에 요철 구조를 구비하는 캐리어와, 상기 요철 구조 상에 형성된 적어도 1 이상의 기능층을 구비하고, 상기 기능층은 수지를 포함하며, 또한, 상기 요철 구조의 평균 피치는 1 nm 이상 1500 nm 이하임과 동시에, 상기 요철 구조의 오목부에 공간이 존재하는 것을 특징으로 한다.

본 발명의 기능층의 전사 방법은, 상기 기재된 기능 전사체의 기능층을 피처리체의 일 주면(主面) 상에 직접 접촉시키는 공정과, 상기 캐리어를 상기 기능층으로부터 제거하는 공정을 이 순서로 포함하는 것을 특징으로 한다.

본 발명의 곤포물은, 상기 기재된 기능 전사체를 수지제 케이스로 곤포한 것을 특징으로 한다.

본 발명의 기능 전사 필름 롤은, 상기 기재된 기능 전사체가 필름형이고, 상기 기능 전사체의 일단부가 코어에 접속되며, 또한, 상기 기능 전사체가 상기 코어에 권취된 것을 특징으로 한다.

본 발명에 의하면, 캐리어의 오목 구조의 형상이나 배열의 전사 가능한 다양성이 향상되기 때문에 오목 구조 특유의 기능의 다양성을 향상시킬 수 있다.

도 1은 본 실시형태에 관련된 기능 전사체를 이용한 피처리체에의 기능 부여 방법의 각 공정을 도시한 단면 모식도이다.

도 2는 본 실시형태에 관련된 기능 전사체를 이용한 피처리체에의 기능 부여 방법의 각 공정을 도시한 단면 모식도이다.

도 3은 본 실시형태에 관련된 기능 전사체를 도시한 단면 모식도이다.

도 4는 본 실시형태에 관련된 기능 전사체에서의 캐리어의 평균 피치와 박리 에너지의 관계를 나타낸 그래프이다.

도 5는 본 실시형태에 관련된 기능 전사체의 캐리어의 요철 구조 A의 제1∼제4 조건을 설명하기 위한 그래프이다.

도 6은 본 실시형태에 관련된 기능 전사체의 캐리어의 요철 구조 A의 제1∼제4 조건을 설명하기 위한 그래프이다.

도 7은 본 실시형태에 관련된 기능 전사체의 캐리어의 요철 구조 A의 제1∼제4 조건을 설명하기 위한 그래프이다.

도 8은 본 실시형태에 관련된 기능 전사체의 캐리어의 요철 구조 A의 제1∼제4 조건을 설명하기 위한 그래프이다.

도 9는 본 실시형태에 관련된 기능 전사체의 캐리어의 요철 구조 A의 제1∼제4 조건을 설명하기 위한 그래프이다.

도 10은 본 실시형태에 관련된 기능 전사체의 캐리어의 요철 구조 A의 제1∼제4 조건을 설명하기 위한 그래프이다.

도 11은 본 실시형태에 관련된 기능 전사체를 도시한 단면 모식도이다.

도 12는 본 실시형태에 관련된 기능 전사체를 도시한 단면 모식도이다.

도 13은 본 실시형태에 관련된 기능 전사체에서의 기능층의 캐리어의 나노구조에 대한 배치예를 도시한 단면 모식도이다.

도 14는 본 실시형태에 관련된 기능 전사체에서의 기능층의 캐리어의 나노구조에 대한 배치예를 도시한 단면 모식도이다.

도 15는 본 실시형태에 관련된 마스크 전사체를 도시한 단면 모식도이다.

도 16은 본 실시형태에 관련된 피처리체를 도시한 단면 모식도이다.

도 17은 본 실시형태에 관련된 적층체를 도시한 평면 모식도이다.

도 18은 본 실시형태에 관련된 피처리체를 도시한 사시 모식도이다.

도 19는 본 실시형태에 관련된 적층체를 도시한 사시 모식도이다.

도 20은 본 실시형태에 관련된 기능 전사체를 곤포하는 수지제 케이스를 도시한 사시도이다.

도 21은 본 실시형태에 관련된 기능 전사 필름 롤에 이용되는 기능 전사체를 도시한 설명도이다.

도 22는 본 실시형태에 관련된 기능 전사 필름 롤에서의 기능 전사체를 코어에 고정하는 방법을 도시한 설명도이다.

도 23은 실시예 6의 기능 전사체의 비율(Ra/lor)과 접착력의 관계를 나타낸 그래프이다.

도 24는 실시예 10의 평가 결과를 나타낸 그래프이다.

도 25는 실시예 10의 미세 패턴 구조체 및 미세 마스크 패턴의 평가 결과를 나타낸 그래프이다.

도 26은 실시예 10의 반도체 발광 소자의 평가 결과를 나타낸 그래프이다.

도 2는 본 실시형태에 관련된 기능 전사체를 이용한 피처리체에의 기능 부여 방법의 각 공정을 도시한 단면 모식도이다.

도 3은 본 실시형태에 관련된 기능 전사체를 도시한 단면 모식도이다.

도 4는 본 실시형태에 관련된 기능 전사체에서의 캐리어의 평균 피치와 박리 에너지의 관계를 나타낸 그래프이다.

도 5는 본 실시형태에 관련된 기능 전사체의 캐리어의 요철 구조 A의 제1∼제4 조건을 설명하기 위한 그래프이다.

도 6은 본 실시형태에 관련된 기능 전사체의 캐리어의 요철 구조 A의 제1∼제4 조건을 설명하기 위한 그래프이다.

도 7은 본 실시형태에 관련된 기능 전사체의 캐리어의 요철 구조 A의 제1∼제4 조건을 설명하기 위한 그래프이다.

도 8은 본 실시형태에 관련된 기능 전사체의 캐리어의 요철 구조 A의 제1∼제4 조건을 설명하기 위한 그래프이다.

도 9는 본 실시형태에 관련된 기능 전사체의 캐리어의 요철 구조 A의 제1∼제4 조건을 설명하기 위한 그래프이다.

도 10은 본 실시형태에 관련된 기능 전사체의 캐리어의 요철 구조 A의 제1∼제4 조건을 설명하기 위한 그래프이다.

도 11은 본 실시형태에 관련된 기능 전사체를 도시한 단면 모식도이다.

도 12는 본 실시형태에 관련된 기능 전사체를 도시한 단면 모식도이다.

도 13은 본 실시형태에 관련된 기능 전사체에서의 기능층의 캐리어의 나노구조에 대한 배치예를 도시한 단면 모식도이다.

도 14는 본 실시형태에 관련된 기능 전사체에서의 기능층의 캐리어의 나노구조에 대한 배치예를 도시한 단면 모식도이다.

도 15는 본 실시형태에 관련된 마스크 전사체를 도시한 단면 모식도이다.

도 16은 본 실시형태에 관련된 피처리체를 도시한 단면 모식도이다.

도 17은 본 실시형태에 관련된 적층체를 도시한 평면 모식도이다.

도 18은 본 실시형태에 관련된 피처리체를 도시한 사시 모식도이다.

도 19는 본 실시형태에 관련된 적층체를 도시한 사시 모식도이다.

도 20은 본 실시형태에 관련된 기능 전사체를 곤포하는 수지제 케이스를 도시한 사시도이다.

도 21은 본 실시형태에 관련된 기능 전사 필름 롤에 이용되는 기능 전사체를 도시한 설명도이다.

도 22는 본 실시형태에 관련된 기능 전사 필름 롤에서의 기능 전사체를 코어에 고정하는 방법을 도시한 설명도이다.

도 23은 실시예 6의 기능 전사체의 비율(Ra/lor)과 접착력의 관계를 나타낸 그래프이다.

도 24는 실시예 10의 평가 결과를 나타낸 그래프이다.

도 25는 실시예 10의 미세 패턴 구조체 및 미세 마스크 패턴의 평가 결과를 나타낸 그래프이다.

도 26은 실시예 10의 반도체 발광 소자의 평가 결과를 나타낸 그래프이다.

우선, 본 발명의 개요에 관해 설명한다.

본 발명의 기능 전사체는, 표면에 요철 구조를 구비하는 캐리어와, 상기 요철 구조 상에 형성된 적어도 1 이상의 기능층을 구비하고, 상기 요철 구조의 평균 피치는 1 nm 이상 1500 nm 이하임과 동시에, 상기 기능층은 수지를 포함하며, 또한, 상기 기능층의 노출되는 면측의 표면 거칠기(Ra)와, 상기 요철 구조의 볼록부 정상부 위치와 상기 기능층의 노출되는 표면의 거리(lor)와의 비율(Ra/lor)이 1.2 이하인 것을 특징으로 한다.

이 구성에 의하면, 캐리어의 요철 구조의 정밀도 및 기능층의 막두께 정밀도를 반영시켜, 피처리체 상에 기능층을 전사 부여할 수 있다. 즉, 원하는 형상, 크기, 혹은 재질을 갖는 피처리체의, 소정 위치 혹은 전면에, 피처리체의 사용에 적합한 장소에서, 높은 정밀도로 요철 구조를 구비하는 기능층을 전사 부여할 수 있다.

본 발명의 기능 전사체에 있어서는, 상기 표면 거칠기(Ra)는, 2 nm 이상 300 nm 이하인 것이 바람직하다.

이 구성에 의하면, 상기 효과에 덧붙여, 기능 전사체를 제조할 때의 공업성이 크게 향상된다.

본 발명의 기능 전사체는, 표면에 요철 구조를 구비하는 캐리어와, 상기 요철 구조 상에 형성된 적어도 1 이상의 기능층을 구비하고, 상기 기능층은 수지를 포함하며, 또한, 상기 요철 구조의 평균 피치는 1 nm 이상 1500 nm 이하임과 동시에, 상기 요철 구조의 오목부에 공간이 존재하는 것을 특징으로 한다.

이 구성에 의하면, 캐리어의 요철 구조의 정밀도 및 기능층의 막두께 정밀도를 반영시켜, 피처리체 상에 기능층을 전사 부여할 수 있음과 동시에, 기능층의 나노구조 유래의 기능의 다양성을 향상시킬 수 있다. 즉, 원하는 형상, 크기 또는 재질을 갖는 피처리체의, 소정 위치 또는 전면에, 피처리체의 사용에 적합한 장소에서, 높은 정밀도로 나노구조를 구비하는 기능층을 전사 부여할 수 있다.

본 발명의 기능 전사체에 있어서는, 상기 기능 전사체의 상기 캐리어와는 반대측의 노출면이 온도 20℃에서, 또한, 차광하에서 비액체 상태인 것이 바람직하다.

이 구성에 의하면, 기능 전사체의 물리적 안정성이 향상되기 때문에, 피처리체의 사용에 적합한 장소까지 기능 전사체를 반송한 경우에도, 기능 전사체의 기능층의 정밀도를 유지할 수 있다.

이 경우에 있어서, 20℃ 초과 300℃ 이하의 온도 범위 내에서, 기능 전사체의 캐리어와는 반대측의 노출면이 태크성을 나타내거나, 또는, 상기 노출면의 태크성이 증가하는 것이 바람직하다.

이 구성에 의하면, 기능 전사체를 피처리체에 첩합할 때의, 기능층과 피처리체의 접착성을 유지함과 동시에, 기능 전사체의 물리적 안정성이 향상되기 때문에, 피처리체의 사용에 적합한 장소까지 기능 전사체를 반송한 경우에도, 기능 전사체의 기능층의 정밀도를 반영시켜, 피처리체 상에 기능층을 전사 부여할 수 있다.

본 발명의 기능 전사체에 있어서는, 상기 수지는, 극성기를 포함하는 것이 바람직하다.

이 구성에 의하면, 특히 피처리체와 기능층의 계면 접착 강도를 크게 할 수 있기 때문에, 기능층의 전사 부여 정밀도가 향상된다.

본 발명의 기능 전사체에 있어서는, 상기 극성기는, 에폭시기, 수산기, 아크릴로일기, 메타크릴로일기, 비닐기, 카르복실기 및 카르보닐기로 이루어지는 군으로부터 선택되는 적어도 1 이상의 극성기를 포함하는 것이 바람직하다.

이 구성에 의하면, 피처리체와 기능층의 계면 접착 강도를 크게 함과 동시에, 기능층과 캐리어의 계면 접착력을 작게 할 수 있기 때문에, 기능층의 전사 부여 정밀도가 향상된다.

본 발명의 기능 전사체에 있어서는, 상기 기능층은, 광경화성 물질을 포함하는 것이 바람직하다.

이 구성에 의하면, 특히, 기능층과 캐리어의 계면 접착력을 작게 할 수 있기 때문에, 기능층의 전사 부여 정밀도가 향상된다.

본 발명의 기능 전사체에 있어서는, 상기 비율(Ra/lor)이 0.75 이하인 것이 바람직하다.

이 구성에 의하면, 기능층과 피처리체의 접착 면적 및 접착력이 커짐과 동시에, 기능층의 파괴를 억제할 수 있기 때문에, 전사성이 향상된다.

본 발명의 기능 전사체에 있어서는, 상기 요철 구조의 평균 어스펙트(A)는, 0.1 이상 5.0 이하인 것이 바람직하다.

이 구성에 의하면, 피처리체에 전사 부여되는 기능층의 요철 구조의 결함을 억제할 수 있다.

본 발명의 기능 전사체에 있어서는, 상기 비율(Ra/lor)이 0.25 이하인 것이 바람직하다.

이 구성에 의하면, 기능층과 피처리체의 접착 면적 및 접착력이 보다 커짐과 동시에, 기능층의 파괴를 억제할 수 있기 때문에, 전사성이 향상된다.

본 발명의 기능 전사체에 있어서는, 상기 캐리어는, 표면의 일부 또는 전면에 요철 구조 A를 구비하고, 상기 요철 구조 A는, 볼록부 정상부 폭(Mcv)과 오목부 개구 폭(Mcc)의 비율(Mcv/Mcc)과, 상기 요철 구조 A의 단위 면적(Scm)의 영역하에 존재하는 개구부 면적(Sh)과 상기 단위 면적(Scm)의 비율(Sh/Scm)이 하기 식(1)을 만족함과 동시에, 상기 비율(Sh/Scm)은 하기 식(2)를 만족하고, 상기 비율(Mcv/Mcc)은 하기 식(3)을 만족하며, 또한, 상기 요철 구조 A의 평균 어스펙트(A)는 하기 식(4)를 만족하는 것이 바람직하다.

식(1)

식(2)

0.23<(Sh/Scm)≤0.99

식(3)

0.01≤(Mcv/Mcc)<1.0

식(4)

0.1≤A≤5

이 구성에 의하면, 캐리어의 요철 구조에 대한 기능층의 배치 정밀도가 향상됨과 동시에, 캐리어를 기능층으로부터 제거할 때의 기능층의 파괴를 억제할 수 있기 때문에, 피처리체에 대한 기능층의 전사 정밀도가 향상된다.

본 발명의 기능 전사체에 있어서는, 상기 수지는, 고리형 부위를 포함하는 것이 바람직하다.

본 발명의 기능 전사체에 있어서는, 상기 고리형 부위는, 4원환, 5원환 및 6원환으로 이루어지는 군으로부터 선택되는 적어도 1 이상의 요소에 의해 구성되는 것이 바람직하다.

이들 구성에 의하면, 캐리어의 요철 구조와 기능층의 계면 밀착 강도가 작아지기 때문에, 전사성이 향상된다.

본 발명의 기능 전사체에 있어서는, 상기 기능층은, 상기 수지 및 모노머를 포함하는 것이 바람직하다.

이 경우, 기능 전사체의 물리적 안정성이 향상된다. 이 때문에, 피처리체의 사용에 적합한 장소까지 기능 전사체를 반송한 경우에도, 정밀도 및 성능이 높은 기능층을 피처리체에 전사 부여할 수 있다.

본 발명의 기능 전사체에 있어서는, 상기 기능층은, 광경화성 수지 또는 광경화성 모노머를 포함하는 것이 바람직하다.

이 구성에 의하면, 기능층과 캐리어의 요철 구조의 계면 밀착 강도를 경화 수축 작용에 의해 저감시킬 수 있기 때문에, 기능 전사체의 기능층을 피처리체에 전사 부여할 때의 속도를 향상시킬 수 있다.

본 발명의 기능 전사체에 있어서는, 상기 요철 구조는, 불소 원소, 메틸기 및 실록산 결합으로 이루어지는 군으로부터 선택되는 적어도 1 이상의 요소를 함유하는 것이 바람직하다.

이 구성에 의하면, 캐리어와 기능층의 접착력을 작게 할 수 있기 때문에, 전사 정밀도가 향상된다.

본 발명의 기능 전사체에 있어서는, 상기 요철 구조의 상기 기능층 면측의 표층 불소 원소 농도(Es)와 상기 요철 구조의 평균 불소 원소 농도(Eb)의 비율(Es/Eb)은, 1 초과 30000 이하인 것이 바람직하다.

이 구성에 의하면, 기능 전사체에 대한 기능층의 배치 정밀도가 향상됨과 동시에, 피처리체에 대한 기능층의 전사성이 향상된다. 또, 캐리어의 반복 사용성이 향상된다.

본 발명의 기능 전사체에 있어서는, 상기 캐리어가 필름형이며, 또한, 상기 캐리어의 폭이 3 인치 이상인 것이 바람직하다.

이 구성에 의하면, 피처리체에 대하여, 심 없는 기능층을 전사 부여할 수 있다.

본 발명의 기능층의 전사 방법은, 상기 기재된 기능 전사체의 기능층을 피처리체의 일 주면 상에 직접 접촉시키는 공정과, 상기 캐리어를 상기 기능층으로부터 제거하는 공정을 이 순서로 포함하는 것을 특징으로 한다.

이 구성에 의하면, 별도로 접착제를 사용하지 않고, 피처리체에 기능층을 부여할 수 있기 때문에, 기능층의 효과가 최대한 발현된다.

본 발명의 곤포물은, 상기 기재된 기능 전사체를 수지제 케이스로 곤포한 것을 특징으로 한다.

이 구성에 의하면, 기능 전사체를, 피처리체의 사용에 적합한 장소에서 사용할 때의 이물의 발생을 억제할 수 있음과 동시에, 수지제 케이스의 재이용이 가능해진다.

본 발명의 기능 전사 필름 롤은, 상기 기재된 기능 전사체가 필름형이고, 상기 기능 전사체의 일단부가 코어에 접속되며, 또한, 상기 기능 전사체가 상기 코어에 권취된 것을 특징으로 한다.

이 구성에 의하면, 피처리체에 대하여 연속적으로 기능 부여할 수 있음과 동시에, 기능 전사체를 반송할 때의 집적성을 향상시킴과 동시에, 반송시의 기능 전사체의 결함 발생을 억제할 수 있다.

<기능 전사체의 개요>

이하, 본 발명의 실시형태에 관해 도면을 참조하여 구체적으로 설명한다.

도 1 및 도 2는, 본 실시형태에 관련된 기능 전사체를 이용한 피처리체에의 기능 부여 방법의 각 공정을 도시한 단면 모식도이다.

우선, 도 1의 A에 도시한 바와 같이, 캐리어(10)는, 그 주면 상에 요철 구조(11)가 형성되어 있다. 요철 구조(11)는, 복수의 오목부(11a)와 볼록부(11b)로 구성된 나노구조이다. 이하, 요철 구조(11)를 나노구조(11)라고도 한다. 캐리어(10)는, 예컨대 필름형 또는 시트형이다.

다음으로, 도 1의 B에 도시한 바와 같이, 캐리어(10)의 나노구조(11)의 표면 상에, 기능층(12)을 형성한다. 기능층(12)의 배치나 기능층(12)의 층수는 이것에 한정되지 않는다. 또한, 도 1의 C에 도시한 바와 같이, 기능층(12)의 상측에는, 보호층(13)을 형성할 수 있다. 보호층(13)은, 기능층(12)을 보호하는 것으로, 필수는 아니다. 이하, 캐리어(10) 및 기능층(12)으로 이루어지는 적층체를, 기능 전사체(14)라고 한다.

다음으로, 도 2의 A에 도시한 바와 같은 피처리체(20)를 준비한다. 계속해서, 도 2의 B에 도시한 바와 같이, 피처리체(20)의 주면 상에, 보호층(13)을 제거한 후의 기능 전사체(14)의, 기능층(12)의 노출면을 직접 접촉시킨다. 다음으로, 도 2의 C에 도시한 바와 같이, 캐리어(10)를, 기능층(12)으로부터 제거한다. 이 결과, 기능층(12) 및 피처리체(20)로 이루어지는 적층체(21)가 얻어진다. 적층체(21)는 그 용도에 따라, 적층체(21)의 상태로 사용할 수도 있고, 적층체(21)의 기능층(12)을 피처리체(20)의 가공 마스크로서 기능시켜, 피처리체(20)를 나노 가공한 후에 사용할 수도 있다. 여기서, 기능층(12)을 피처리체(20)에 높은 정밀도로 전사 부여하는 골자는, 기능층(12)과 피처리체(20)의 접착 강도를 향상시키는 것과, 캐리어(10)를 제거할 때의 기능층(12)의 파괴를 억제하는 것이다. 또, 이하의 설명에 있어서는, 적층체(21)의 기능층(12)을 기능층(S12), 적층체(21)의 기능층(12)의 나노구조(11)를 나노구조(S11)로 표기하는 경우가 있다.

또, 상술한 접촉과 제거 사이에 있어서, 예컨대, 적층체(21)에 대하여 에너지선을 조사하여 기능층(12)을 안정화시킨다. 또한, 예컨대, 접촉시에 가하는 열에 의해 기능층(12)을 안정화시킨다. 혹은, 예컨대, 적층체(21)에 대하여 에너지선을 조사한 후에, 적층체(21)를 가열하여 기능층(12)을 안정화시킨다. 또한, 에너지선을 조사할 때에, 에너지선에 대한 차광 마스크를 설치함으로써, 패터닝된 기능층(12)을 구비하는 적층체(21)를 얻을 수 있다.

본 실시형태에서는, 도 1의 A∼도 1의 C에 도시한 캐리어(10)로부터 기능 전사체(14)를 얻는 데까지를 하나의 라인(이하, 제1 라인이라고 함)에서 행한다. 그 이후의, 도 2의 A∼도 2의 C까지를 별도의 라인(이하, 제2 라인이라고 함)에서 행한다. 보다 바람직한 양태에 있어서는, 제1 라인과 제2 라인은, 별도의 시설에서 행해진다. 이 때문에, 기능 전사체(14)는, 예컨대, 캐리어(10)가 필름형이고, 가요성을 갖는 경우에, 기능 전사체(14)를 두루마리형(롤형)의 기능 전사 필름 롤로 하여 보관 또는 운반된다.

더욱 바람직한 양태에 있어서는, 제1 라인은, 기능 전사체(14)의 서플라이어 라인이고, 제2 라인은, 기능 전사체(14)의 유저 라인이다. 이와 같이, 서플라이어에 있어서 기능 전사체(14)를 미리 양산하여, 유저에 제공함으로써, 다음과 같은 이점이 있다.

(1) 기능 전사체(14)를 구성하는 캐리어(10)의 나노구조(11)의 정밀도 및 기능층(12)의 두께 정밀도를 반영시켜, 피처리체(20)에 기능을 부여하여, 적층체(21)를 제조할 수 있다. 즉, 서플라이어 라인에 있어서, 미리 나노구조(11)의 형상 및 배열, 그리고 기능층(12)의 두께와 같은 정밀도를 결정하는 것이 가능해진다. 그리고, 유저 라인에 있어서는, 번잡한 프로세스나 장치를 사용하지 않고, 미리 결정되어 있는 기능층(12)의 정밀도를, 피처리체(20)의 전면 혹은 피처리체(20)의 소정 범위 내에만, 고정밀도로 기능을 부여할 수 있다.

(2) 기능 부여된 피처리체(20)를 사용하기에 최적인 장소에서 기능 전사체(14)를 사용하여 적층체(21)를 제조할 수 있다. 즉, 적층체(21)의 사용에 최적인 유저 라인에 있어서, 기능 전사체(14)를 사용하여, 피처리체(20)에 기능을 부여할 수 있다. 따라서, 유저 라인에서의 적층체(21)를 사용하기까지의 이동 거리를 짧게, 또한 프로세스를 간소화할 수 있기 때문에, 적층체(21)의 기능층(12)에 대한 이물의 부착이나 기능층(S12)의 파손을 억제할 수 있다. 이에 따라, 예컨대 피처리체면 내에서 안정적인 기능을 갖는 디바이스를 제조할 수 있다.

상기 설명한 바와 같이, 기능 전사체(14)는, 캐리어(10) 및 캐리어(10)의 나노구조(11) 상에 형성된 기능층(12)으로 구성되는 적층체이다. 즉, 적층체(21)의 기능 정밀도를 지배하는 나노구조의 정밀도(나노구조의 형상, 배열 등) 및 기능층의 두께 정밀도를, 기능 전사체(14)의 캐리어(10)의 나노구조(11)의 정밀도 및 기능 전사체(14)의 기능층(12)의 두께 정밀도로 미리 결정하여 담보하는 것이 가능해진다. 또한, 제1 라인을 기능 전사체(14)의 서플라이어 라인으로, 제2 라인을 기능 전사체(14)의 유저 라인으로 함으로써, 피처리체(20)에의 기능 부여에 최적인, 그리고, 적층체(21)를 사용하기에 최적인 환경에서, 적층체(21)를 얻을 수 있다. 이 때문에, 적층체(21) 및 적층체(21)를 사용한 디바이스 조립의 정밀도(수율) 및 스루풋을 향상시킬 수 있다.

도 3을 이용하여 본 실시형태에 관련된 기능 전사체(14)에 관해 보다 상세히 설명한다. 도 3은, 본 실시형태에 관련된 기능 전사체를 도시한 단면 모식도이다. 도 3에 도시한 바와 같이, 기능 전사체(14)는 캐리어(10)를 구비한다. 캐리어(10)는 그 표면에 나노구조(11)를 구비한다. 나노구조(11)란, 도 1의 A를 참조하여 설명한 요철 구조(11)로서, 그 요철이 나노 오더인 것, 특히 요철의 평균 피치가 1 nm 이상 1500 nm 이하인 것이다. 나노구조(11)의 표면 상에는, 기능층(12)이 형성된다. 기능층(12)의 나노구조(11)에 대한 배치는, 적층체(21)의 용도에 따라 결정되기 때문에, 특별히 한정되지 않는다. 또한, 기능층(12)의 노출되는 면측에 보호층(13)을 형성할 수 있다. 또한, 캐리어(10)의 나노구조(11)와는 반대측의 면 상에 지지 기재(15)를 형성할 수 있다. 이하의 설명에 있어서는, 특별히 언급이 없는 한, 나노구조(11)만에 의해 캐리어(10)가 구성되어 있는 경우도, 나노구조(11)와 지지 기재(15)에 의해 캐리어(10)가 구성되는 경우도, 간단히 캐리어(10)로서 표현한다.

<기능 전사체의 필수 요건(A)∼(E)>

상술한 본 실시형태에 관련된 기능 전사체(14)는, 이하 중 어느 기능 전사체이다. 첫째로, 기능 전사체(이하, 제1 기능 전사체라고도 함)는,

(A) 표면에 나노구조(11)를 구비하는 캐리어(10)의 나노구조(11) 상에 적어도 1 이상의 기능층(12)을 미리 구비하고,

(B) 나노구조(11)의 평균 피치는 1 nm 이상 1500 nm 이하이고,

(C) 기능층(12)은 수지를 포함하고,

(D) 기능층(12)의 노출되는 면측의 표면 거칠기(Ra)와, 나노구조(11)의 볼록부 정상부 위치와 기능층(12)의 노출되는 표면의 거리(lor)와의 비율(Ra/lor)이 1.2 이하인 것을 특징으로 한다.

둘째로, 기능 전사체(이하, 제2 기능 전사체라고도 함)는,

(A) 표면에 나노구조(11)를 구비하는 캐리어(10)의 나노구조(11) 상에 적어도 1 이상의 기능층(12)을 미리 구비하고,

(B) 나노구조(11)의 평균 피치는 1 nm 이상 1500 nm 이하이고,

(C) 기능층(12)은 수지를 포함하고,

(E) 나노구조(11)의 오목부(11a)에 공간이 존재하는 것을 특징으로 한다.

이들 요건(A), (B), (C) 및 (D) 혹은, (A), (B), (C) 및 (E)를 동시에 만족하는 부분을 포함함으로써, 이하와 같은 효과를 나타낸다. 기능 전사체(14)를 사용함으로써, 원하는 피처리체(20)의 일부 혹은 전면에, 고정밀도의 기능층(12)을 전사 부여할 수 있다. 이 전사는, 적층체(21)를 사용하기에 최적인 장소에서 행할 수 있다. 여기서, 이러한 효과를 발휘하는 골자는, 기능 전사체(14)의 기능층(12)의 나노구조(11)에 대한 배치 정밀도 및 두께 정밀도를 높게 하는 것, 기능층(12)과 피처리체(20)의 접착 강도를 향상시키는 것, 그리고 캐리어(10)를 제거할 때의 기능층(12)의 파괴를 억제하는 것이다.

(1) 상기 (A)에 나타낸 바와 같이, 캐리어(10)의 나노구조(11) 상에 미리 기능층(12)이 형성됨으로써, 나노구조(11)에 대한 기능층(12)의 배치 정밀도 및 두께 정밀도가 향상된다. 여기서, 배치 정밀도란, 나노구조(11)의 형상 혹은 배열의 정밀도를 반영하도록, 기능층(12)이 나노구조(11) 상에 형성되는 것이다. 이 때문에, 상세하게는 이하의 <기능층의 배치>에서 설명하겠지만, 캐리어(10)의 나노구조(11)의 오목부(11a)의 바닥부 부근, 볼록부(11b)의 정상부 상, 또는 오목부(11a)의 측면부에만 기능층(12)을 배치할 수도 있고, 나노구조(11)의 오목부(11a) 및 볼록부(11b) 상에 피막을 형성하도록 기능층(12)을 배치할 수도 있고, 나노구조(11)를 충전하여 평탄화되도록 기능층(12)을 배치할 수도 있다. 기능층(12)의 나노구조(11)에 대한 배치예에 상관없이, 기능층(12)을 나노구조(11) 상에 미리 형성함으로써, 기능층(12)의 배치 정밀도 및 두께 정밀도를 향상시킬 수 있다. 즉, 피처리체(20) 상에 전사되는 기능층(12)은, 캐리어(10)의 나노구조(11)에 대응한 배열이나 형상을 갖는 나노구조를 구비한다. 즉, 적층체(21)의 기능층(S12)의 두께 정밀도 및 나노구조(S11)의 정밀도를, 기능 전사체(14)로서 미리 결정하여 담보할 수 있다. 따라서, 피처리체(20)에 나노구조 유래의 기능을 높은 정밀도로 부여할 수 있다.

기능 전사체(14)에 있어서, 캐리어(10)의 나노구조(11)의 오목부(11a)를 충전하도록 기능층(12)을 형성하는 경우를 예로 들어, 기능층(12)을 미리 형성하는 것의 효과를 보다 구체적으로 설명한다. 예컨대, 광 나노 임프린트법이면, 몰드의 나노구조와 피처리체를 액상의 광경화성 수지(기능 원료)를 개재하여 협지하고, 그 상태에서 광경화성 수지를 경화시킨다. 여기서, 나노구조 유래의 기능을 효과적으로 발현시키기 위해, 광경화성 수지의 막두께를 얇게 하는 경우도 있다. 광경화성 수지의 막두께를 서브미크론 스케일로 얇게 해가면, 광경화성 수지는, 점도나 탄성률이 벌크 원료에서 측정되는 값보다 큰 점성 유체로서 기능하기 때문에, 몰드의 나노구조 내부로의 충전성이 저하되어, 충전 불량을 초래한다. 즉, 몰드의 나노구조의 오목부 내부에 나노 버블을 생성시키는 경우가 있다. 예컨대, 평균 피치가 300 nm인 나노구조를 구비하는 불소 수지로 구성되는 몰드를 제작하고, 석영으로 이루어지는 피처리체 상에 광경화성 수지를 막두께가 각각 200 nm, 300 nm, 400 nm, 그리고 1500 nm가 되도록 성막하고, 몰드를, 라미네이트 롤을 사용하여 첩합했다. 계속해서, 광경화성 수지를, 벌크체의 경화에는 충분한, 100 mW/cm2의 자외광을 2000 mJ/cm2의 적산 광량이 될 때까지 조사하여 경화시키고, 몰드를 제거했다. 얻어진 광경화성 수지/석영으로 이루어지는 적층체의 나노구조면은, 광경화성 수지의 막두께가 1500 nm인 경우를 제외하고 백탁되어 있고, 원자간력 현미경 관찰로부터, 나노구조의 높이가 낮은 부분이나, 파괴되어 있는 개소가 확인되었다. 이와 같이, 몰드의 나노구조의 정밀도의 반영성이 저하된다. 또, 환경 분위기를 끌어들이기 때문에, 충전 불량 부위의 광경화성 수지의 반응률이 저하되는 경향이 있다. 또한, 광경화성 수지가 용제를 포함하는 경우, 광경화성 수지의 반응률이 저하된다. 반응률이 저하됨으로써, 물리적 강도가 저하되기 때문에, 몰드를 제거할 때의 광경화성 수지의 나노구조의 파괴가 발생한다.

한편, 본 실시형태에 있어서는, 캐리어(10)의 나노구조(11) 상에 미리 기능층(12)을 형성하고 있기 때문에, 기능 원료의 물성 변화를 거치지 않고 도공하는 것이 가능해지므로, 나노구조(11) 내부로의 충전성이 향상된다. 또한, 기능 원료를 용제에 용해시켜 사용하는 것도 용이해진다. 용제를 사용할 수 있는 것은, 기능층(12)에 대한 불순물의 첨가를 행하지 않고, 도공액과 캐리어(10)의 나노구조(11)의 계면에서의 계면 자유 에너지를 조정할 수 있는 것, 및 점도를 저하시킬 수 있는 것을 의미한다. 이것은, 기능 원료의 캐리어(10)의 나노구조(11)에 대한 습윤성을 향상시킬 수 있는 것을 의미하고, 그 때문에 충전성이 향상된다. 즉, 기능층(12)의 캐리어(10)의 나노구조(11)에 대한 배치 정밀도 및 막두께 정밀도를 향상시킬 수 있기 때문에, 피처리체(20) 상에 정밀도가 높은 나노구조를 전사 부여하는 것이 가능해진다.

(2) 또한, 상기 (B)에서 나타낸 바와 같이, 나노구조(11)의 평균 피치가 소정의 범위를 만족함으로써, 나노구조 특유의 기능을 발휘함과 동시에, 상기 기능을 피처리체(20) 상에 높은 정밀도로 전사 형성하는 것이 가능해진다. 특히, 캐리어(10)를 제거할 때의 기능층(12)의 파괴를 억제할 수 있다.

특히, 상기 (B)에서 나타낸 나노구조(11)의 평균 피치의 하한치인 1 nm는, 기능 전사체(14)를 제조할 때의 공업성으로부터 판단했다. 또한, 기능층(12)의 배치 정밀도를 향상시키는 관점에서는, 평균 피치는 10 nm 이상인 것이 바람직하고, 배치 정밀도를 담보하여 전사 정밀도를 보다 향상시키는 관점에서, 평균 피치는 30 nm 이상인 것이 보다 바람직하고, 50 nm 이상인 것이 가장 바람직하다. 한편, 나노구조(11)의 평균 피치의 상한치인 1500 nm는, 일반적으로 나노구조 특유의 기능을 발현하는 범위에서, 적층체(21)를 얻을 때의, 박리 에너지, 및 기능층(S12)의 나노구조(S11)의 결함률로부터 판단했다. 평균 피치의 상한치에 관해 보다 상세히 설명한다. 도 4는, 캐리어의 평균 피치와 박리 에너지의 관계를 나타낸 그래프이다. 도 4는, 캐리어(10)를 기능층(12)으로부터 박리 제거할 때의, 기능층(12)의 볼록부에 가해지는 박리 에너지를 계산한 결과를 나타낸다. 또, 계산에 사용한 모델과 계산 가정은 이하와 같다.

·계산 모델

캐리어(10)의 나노구조(11)는 복수의 오목부(11a)를 갖고, 이들 오목부(11a)가 정육방 배열을 하고 있다. 오목부(11a)는, 개구부의 직경이 평균 피치의 0.9배이고, 개구부의 깊이/개구부의 직경으로 표현되는 어스펙트가 0.9이다. 또한, 오목부(11a)의 형상은 원뿔형으로 했다. 기능 전사체(14)의 나노구조(11)가 있는 영역의 폭은 250 mm로 하고, 0.01 N의 힘으로 박리각 10°로 박리한다. 박리 에너지는, 캐리어(10)를 박리 제거할 때에 해방되는 기브스의 자유 에너지로서 디멘션 erg/cm2로 산출하고, 나노구조(11)의 오목부(11a)의 형상과 밀도를 곱함으로써 J로 변환했다.

도 4의 횡축은, 평균 피치이고, 디멘션은 나노미터이다. 또한 종축은, 박리 에너지이고, 평균 피치가 12,000 nm인 경우를 1로서 규격화했다. 도 4로부터, 평균 피치가 커지면, 박리 에너지가 지수적으로 커지는 것을 알 수 있다. 즉, 캐리어(10)를 박리하여 적층체(21)를 얻을 때의, 기능층(12)의 나노구조(11)에 가해지는 박리력이, 평균 피치의 증가에 따라, 지수적으로 증가하는 것을 의미하고 있다. 다음으로, 실험으로부터 기능층(12)의 탄성률을 파라미터로 하고, 캐리어(10)를 박리 제거할 때에 생기는 기능층(12)의 나노구조(11)의 파괴를 관찰했다. 이 때, 기능층(12)을 구성하는 물질의 탄성률로부터, 박리 에너지에 의한 탄성 변형률은 계산할 수 있다. 이 계산에 의한 변형률과, 실험에 의한 나노구조(11)가 파손되는 박리력을 대조하여, 기능 전사체(14)가 허용해야 할 박리 에너지의 상한치를 산출한 바, 도 4의 규격화 후의 수치로 0.03 정도였다. 이것은, 평균 피치로 환산하면 약 2000 nm이다. 이론의 실험치에 대한 피팅 어긋남은 ±10% 정도였기 때문에, 상한치를 1500 nm로서 결정했다. 특히, 기능층(12)의 전사성을 담보하면서 전사 부여 속도를 향상시키는 점에서, 평균 피치는 1200 nm 이하인 것이 보다 바람직하다.

이들 상한치와 하한치로 한정되는 평균 피치의 범위를 만족함으로써, 피처리체(20)의 소정 범위 혹은 전면에 대하여, 나노구조 특유의 기능을 발현하는 기능층(12)을 높은 정밀도로 부여하는 것이 가능해진다. 또, 평균 피치의 범위의 보다 바람직한 범위는, 적층체(21)의 용도에 따라, 나노구조 특유의 기능으로부터 결정할 수 있다. 나노구조 특유의 기능이란, 예컨대, 광 회절 기능, 유효 매질 근사 기능, 광 회절 유래의 광 산란 기능, 표면 플라즈몬 기능, 에바네센트파 추출 기능, 비표면적 증가 기능, 준포텐셜 설정 기능, 광 밀폐 기능, 레나드 존스 포텐셜의 강화 기능, 초발수 기능, 초친수 기능, 활락 기능, 양자 기능, 드레스트 포톤 기능, 광 추출 기능, 포토닉 결정 기능, 나노 반응장 기능, 양자 도트 기능, 나노 입자 기능 및 메타 머티리얼 기능 등이다. 이하, 이러한 효과를 총칭하여, 나노구조 특유의 기능이라고 기재한다. 또, 평균 피치의 정의 및 측정 방법에 관해서는 후술한다.

(3) 또한, 상기 (C)에서 나타낸 바와 같이, 기능층(12)이 수지를 포함함으로써, 기능 전사체(14)를 피처리체(20)에 접촉할 때의, 기능층(12)의 최외층의 유동성이 향상되어, 하기 요건(D)의 효과가 촉진되기 때문에, 피처리체(20)와 기능층(12)의 접촉 면적이 커지고, 이에 따라 접착력이 증대된다. 또한, 하기 요건(D)에 의해, 기능층(12) 전체의 유동성을 억제할 수 있다. 즉, 기능 전사체(14)를 피처리체(20)에 접촉할 때에, 기능층(12)의 표층의 유동성을 발현시킴과 동시에, 기능층(12)의 전체의 유동성을 억제할 수 있다. 따라서, 기능 전사체(14)로서 미리 기능층(12)의 정밀도를 결정하고, 이 정밀도를 가진 기능층(12)을 피처리체(20)에 대하여 전사할 수 있다. 기능층(12)에 포함되는 수지는, 특별히 한정되지 않지만, 극성기를 포함하는 수지인 것이 바람직하다. 이 경우, 수소 결합 작용이나 정전기적 상호 작용을 병용할 수 있기 때문에, 기능층(12)과 피처리체(20)의 접착 강도가 커진다. 또, 수소 결합 작용, 정전기적 상호 작용 혹은 중합 등에 의한 체적 수축을 이용할 수 있기 때문에, 나노구조(11)와 기능층(12)의 계면 접착력을 작게 할 수 있다. 따라서, 전사성이 향상된다. 특히, 기능층(12)에 포함되는 수지는, 기능층(12)의 최외층에 포함되는 것이 바람직하다. 또한, 기능층(12)은, 고리형 부위를 갖는 수지를 포함함으로써, 기능층(12)과 나노구조(11)의 밀착력을, 고리형 부위의 패킹이나, 고리형 부위에 의한 기능층(12)과 나노구조(11)의 계면에 대한 분자적 공간 형성에 의해 저감시킬 수 있기 때문에, 전사성이 향상된다. 또한 이 경우, 상기 고리형 부위는, 4원환, 5원환 및 6원환으로 이루어지는 군으로부터 선택되는 적어도 1 이상의 요소인 것에 의해, 상기 효과가 보다 현저해진다. 또, 기능층(12)을 구성하는 재료 및 기능층(12)의 최외층의 두께에 관해서는, 추후 상세히 서술한다.

(4) 또한, 상기 (D)에서 나타낸 바와 같이, 기능층(12)의 노출되는 면측의 표면 거칠기(Ra)와, 나노구조(11)의 볼록부 정상부 위치와 기능층(12)의 노출되는 표면의 거리(lor)와의 비율(Ra/lor)이 1.2 이하인 것에 의해 기능층(S12)의 전사율 및 전사 정밀도가 향상된다. 이 비율(Ra/lor)의 상한치는, 기능 전사체(14)와 피처리체(20)의 접착 강도 및, 적층체(21)의 기능층(S12)의 나노구조(S11)의 전사 정밀도로부터 판단했다. 보다 구체적으로는, 비율(Ra/lor)이 1.2 이하인 것에 의해, 우선, 기능층(12)의 표층의 유동성이 커져, 기능층(12)의 막두께 정밀도를 담보한 상태에서, 피처리체(20)와 기능층(12)의 접착 면적을 크게 하여, 접착 강도를 증가시킬 수 있다. 다음으로, 캐리어(10)를 기능층(12)으로부터 박리 제거할 때의, 기능층(12)의 나노구조(11)에 가해지는 박리 응력의 균등성을 향상시킬 수 있다. 즉, 집중 응력을 억제할 수 있기 때문에, 기능층(12)의 응집 파괴로 대표되는 파괴를 억제할 수 있다.

비율(Ra/lor)의 효과를 보다 상세히 설명한다. 기능 전사체(14)에서의 기능층(12)의 전사의 골자는, 기능층(12)의 막두께 정밀도를 담보한 상태에서, (α) 기능층(12)과 피처리체(20)의 계면 접착 강도를 강하게 하는 것, 및 (β) 캐리어(10)를 제거할 때의 기능층(12)의 파손을 억제하는 것이다. (α) 기능층(12)과 피처리체(20)의 계면 접착 강도를 향상시키기 위해서는, 기능층(12)의 표면과 피처리체(20)의 접착 면적을 크게 할 필요가 있다. 즉, 기능층(12)과 피처리체(20) 사이에 공기 등의 첩합시의 분위기가 가두어지는 것을 억제할 필요가 있다. 한편, (β) 캐리어(10)를 박리 제거할 때의 기능층(12)의 파손을 억제하기 위해서는, 기능층(12)에 대하여 가해지는 박리 응력을 균등화할 필요가 있다. 여기서, 접착 면적이 작아, 부분적으로 피처리체(20)와 기능층(12)이 접착되어 있는 경우, 캐리어(10)를 박리할 때의 응력은, 접착부와 비접착부에서 상이하다. 바꾸어 말하면, 박리 응력에 집중점이 발생하여, 기능층(12)의 피처리체(20)로부터의 이탈이나 기능층(12)의 파괴가 발생한다. 이상으로부터, 기능 전사체(14)의 기능층(12)의 배치예에 상관없이, 기능층(12)과 피처리체(20)의 접착 면적을 양호하게 크게 하는 것이 본질인 것으로 판단했다.

여기서, 현실적으로, 피처리체(20) 및 기능 전사체(14)의 기능층(12)측의 표면의 거칠기를, 모두 한없이 0으로 하여, 접착 면적을 크게 하는 것은 곤란하다. 즉, 상기 접착 면적을 크게 하기 위해서는, 기능층(12)과 피처리체(20)의 표면 거칠기로부터 계산되는 진실 접촉 면적(Ar)을 크게 할 필요가 있다. 여기서, 진실 접촉 면적(Ar)은, 피처리체(20)의 표면 거칠기와 기능 전사체(14)의 기능층(12)측의 표면 거칠기에 의해 결정된다. 즉, 조면(粗面) 사이끼리의 접촉을 고려할 필요가 있다. 여기서, 등가 반경(r)을 (1/r) = (1/rf)+(1/rt)로서 정의하고, 등가 영률(E)을 (1/E) = (1/2)·{[(1-νf2)/Ef]+[(1-νt2)/Et]}로서 정의함으로써, 조면 사이끼리의 접촉 문제를, 평면과 조면 사이의 접촉 문제로 간소화할 수 있다. 또, rf는 기능 전사체(14)의 기능층(12) 면측의 표면 거칠기의 근원이 되는 미소 돌기를 가정한 경우의, 상기 미소 돌기의 반경이다. rt는, 피처리체(20)의 표면 거칠기의 근원이 되는 미소 돌기를 가정한 경우의, 상기 미소 돌기의 반경이다. Ef, νf 및 Et, νt는, 각각 기능층(12) 및 피처리체(20)의 영률과 프와송비이다. 또한, 표면 거칠기는 일반적으로 정규 분포에 따르기 때문에, 표면 거칠기의 확률 밀도 함수 f(ξ)가 (1/σ)·exp(-ξ2/σ2)에 비례한다고 가정할 수 있다. 이상의 가정으로부터, 기능 전사체(14)의 기능층(12)의 표면측과 피처리체(20)의 진실 접촉 면적(Ar)은, Ar∝(1/E)·(r/σ)1/2·Nc로서 산출된다. 또, σ는 2면 사이의 합성 제곱 평균 평방근 거칠기, Nc는 수직 하중의 기대치이다. 또, 본 명세서에 있어서는, 기능 전사체(14)의 기능층(12)측의 표면 거칠기의 변동, 즉 표준 편차의 영향을 한없이 작게 하기 위해, 표면 거칠기로서, 산술 평균 거칠기인 Ra를 채용하고 있다. 여기서, 영률이 1 MPa인 PDMS(폴리디메틸실록산)를 기능층(12)에 사용하고, 캐리어(10)의 나노구조(11)가 평탄화되도록 배치했다. 이 상태에서, 캐리어(10)의 나노구조(11)의 볼록부 정상부 위치와 기능층(12)의 표면과의 거리인 거리(lor)를 변화시켰다. 또, 기능층(12)의 표면측의 표면 거칠기(Ra)의 샘플 사이의 변동은, Ra로서 28 nm∼33 nm였다. 피처리체(20)로는, 표면 거칠기(Ra)가 1 nm 이하인 4 인치φ의 c면 사파이어를 사용했다. 상기 진실 접촉 면적(Ar)은, 기능 전사체(14)의 구성이 동일하고, 피처리체(20)가 동일한 경우, 기능 전사체(14)를 피처리체(20)에 첩합할 때의 압력과 같은 조건을 일정하게 하면, 거리(lor)에 상관없이 일정해지는 것이다. 진실 접촉 면적(Ar)은 실측을 할 수 없기 때문에, 기능 전사체(14)를 피처리체(20)에 첩합한 후에, 기능 전사체(14)를 피처리체(20)의 주면 내 방향으로 끌어서, 그 때의 힘(F)을 평가했다. 즉, 이미 설명한 바와 같이, 일반적으로는 거리(lor)에 상관없이, 진실 접촉 면적(Ar)은 일정한 값이 되기 때문에, 상기 측정되는 힘(F)도 일정해지는 것이다. 그런데, 거리(lor)를 작게 해 나가, 비율(Ra/lor)이 1.2를 초과한 부근에서부터 급격히 힘(F)이 작아지는 것이 확인되었다. 이것은, 비율(Ra/lor)이 커짐으로써, 진실 접촉 면적(Ar)이 감소되었기 때문인 것으로 추정된다. 메카니즘은 분명하지 않지만, 이러한 현상이 생기는 이유는, 비율(Ra/lor)이 커지는 경우, 기능층(12)의 표층의 유동성이 나노구조 특유의 효과에 의해 속박되어, 기능층(12)과 피처리체(20)의 계면의 불균등을 유동 흡수할 수 없기 때문인 것으로 생각된다.

다음으로, 기능 전사체(14)의 PDMS로 이루어지는 기능층(12)의 표면에 점착 테이프를 첩합하고, 캐리어(10)와 PDMS를 분리했다. 분리된 PDMS를 광학 현미경과 주사형 전자 현미경으로 관찰했다. 비율(Ra/lor)이 역시 1.2를 초과한 부근에서부터, PDMS로 이루어지는 기능층(12)의 파손, 그리고 이 기능층(12)의 나노구조(S11)의 파괴가 특히 많이 관찰되게 되었다. 이것은, 비율(Ra/lor)이 큰 경우, 캐리어(10)를 박리 제거할 때의, 캐리어(10)의 나노구조(11)로부터 가해지는 기능층(12)에 대한 응력을 생각했을 때에, 상기 응력이 국소적으로 집중하는 점이 많이 발생하기 때문에, 기능층(12)이 응집 파괴되기 때문인 것으로 추정된다.

이상으로부터, 비율(Ra/lor)이 1.2 이하인 것에 의해, 기능층(12)의 표층의 유동성을 양호하게 유지할 수 있기 때문에, 기능층(12)의 막두께 정밀도를 담보할 수 있다. 이 상태에 있어서, (α) 기능층(12)과 피처리체(20)의 계면 접착 강도를 강하게 할 수 있음과 동시에, (β) 캐리어(10)를 제거할 때의 기능층(12)의 파손을 억제할 수 있다. 이 때문에, 기능 전사체(14)로서 기능층(12)의 정밀도를 미리 결정하고, 이 정밀도를 반영한 기능층(S12)을 구비하는 적층체(21)를 얻을 수 있다.

특히, 캐리어(10)의 박리 속도를 향상시킴으로써 증가하는 박리 응력(박리시의 역적)에 대한 기능층(12)의 내성을 향상시켜, 전사 정밀도를 보다 향상시키는 관점에서, 비율(Ra/lor)은 0.75 이하인 것이 바람직하다. 또한, 기능층(12)의 표층의 유동성의 속박을 양호하게 개방하여, 속도가 큰 접촉의 경우에도, 기능층(12)과 피처리체(20)의 접착성을 향상시키는 점에서, 비율(Ra/lor)은 0.55 이하인 것이 바람직하다. 또한, 기능층(12)을 전사 부여할 때의 결함률을 보다 저하시킴과 동시에, 피처리체(20)의 크기나 외형에 대한 영향을 한없이 작게 하는 관점에서 비율(Ra/lor)은, 0.30 이하인 것이 보다 바람직하다. 특히, 피처리체(20)와 기능층(12)의 접착되는 면적, 그리고 접착력이 안정화되어, 기능층(12)의 전사성이 크게 안정화되는 관점에서, 비율(Ra/lor)은 0.25 이하인 것이 보다 바람직하고, 0.10 이하인 것이 가장 바람직하다.

또, 비율(Ra/lor)의 하한치는, 기능 전사체(14)의 양산성 및 제어성의 면에서, 0.002 이상인 것이 바람직하다.

기능층(12)측의 표면 거칠기(Ra)의 절대치는, 진실 접촉 면적(Ar)을 크게 하여, 기능층(12)과 피처리체(20)의 접착 면적을 크게 하여, 접착 강도를 향상시킴과 동시에, 기능 전사체(14)의 기능층(12)측의 표면 거칠기(Ra)의 제어성을 공업적으로도 크게 하는 관점에서, 500 nm 이하인 것이 바람직하고, 300 nm 이하인 것이 보다 바람직하다. 또한, 진실 접촉 면적(Ar)을 용이하게 크게 하고, 거리(lor)의 마진을 크게 하는 관점에서, 표면 거칠기(Ra)는 150 nm인 것이 바람직하고, 100 nm 이하인 것이 보다 바람직하다. 또한, 표면 거칠기(Ra)가 50 nm 이하인 경우, 기능 전사체(14)를 피처리체(20)에 접촉하는 속도를 크게 할 수 있기 때문에 바람직하고, 30 nm 이하인 것이 가장 바람직하다. 또, 하한치는 공업성의 관점에서 1 nm 이상인 것이 바람직하고, 2 nm 이상인 것이 가장 바람직하다. 또, 표면 거칠기(Ra) 및 거리(lor)의 정의 및 측정 방법에 관해서는 후술한다.

상기 설명한 원리로부터, 기능 전사체(14)와 피처리체(20)의 관계를 나타낼 수도 있다. 즉, 상기 원리는, 2개의 대상이 서로 중첩될 때의 진실 접촉 면적(Ar)을 기초로 하고 있기 때문에, 비율(Ra/lor)은 기능 전사체(14)뿐만 아니라, 기능 전사체(14)와 피처리체(20)의 관계로 확장할 수도 있다. 바꾸어 말하면, 기능 전사체(14)의 기능층(12) 면측의 표면 거칠기를 (Raf), 그리고 피처리체(20)의 표면 거칠기를 (Rat)로 했을 때에, 합성 제곱 평균 평방근 거칠기(Ra')를 (Raf2+Rat2)1/2로서 정의하면, 비율(Ra'/lor)이 상기 설명한 비율(Ra/lor)의 범위를 만족함으로써, 전사 정밀도를 높게 유지할 수 있다. 또, 피처리체(20)의 표면 거칠기(Rat)는, 기능 전사체(14)의 기능층(12) 면측의 표면 거칠기를 (Raf)와 동일한 수법에 의해 측정할 수 있다.

또한, 상기 (E)에서 나타낸 바와 같이, 나노구조(11)의 오목부(11a)에 공간이 존재함으로써, 캐리어(10)의 나노구조(11)의 형상이나 배열의 전사 가능한 다양성이 향상되기 때문에, 나노구조 특유의 기능의 다양성이 향상된다. 즉, 캐리어(10)의 나노구조(11)의 형상이나 배열 이상으로 다양성이 있는 나노구조(S11)를 갖는 적층체(21)를 얻는 것이 가능해지므로, 제1 라인 내에서 사용되는 캐리어(10)의 종류를 적게 할 수 있기 때문에, 공업성이 향상된다.

여기서, 오목부(11a)에 공간이 존재한다란, 오목부(11a)의 내부가 기능층(12)으로 완전히 충전되어 있지 않고, 나노구조(11) 상에 기능층(12)을 형성한 후에도, 오목부(11a)의 내부에, 예컨대, 공기와 같은 기체가 존재하는 공극이 남아 있는 것을 의미하고 있다.

예컨대, 「오목부(11a)에 공간이 존재하는」 상태에는, 이하와 같은 경우가 포함된다.

(1) 오목부(11a)에 기능층(12)이 존재하지 않고, 볼록부(11b)의 정상부에만 존재한다(도 13의 B 참조).

(2) 오목부(11a)의 내부의 일부에만 기능층(12)이 충전되어 있고, 상부에 충전되지 않은 부분이 있다(도 13의 A 참조).

(3) 오목부(11a)의 내부 전체에 기능층(12)이 충전되어 있지만, 기능층(12)과, 오목부(11a)를 규정하는 캐리어(10)의 표면과의 사이에 간극이 있다.

(4) 오목부(11a)의 내부 전체에 기능층(12)이 충전된 상태(도 13의 E 등 참조)이지만, 기능층(12)의 내부에 공간이 존재한다.

(4-1) 기능층(12)의 내부에 에어 보이드와 같은 것이 점재한다.

(4-2) 기능층(12)이 복수의 층으로 이루어지고, 어느 층과 다른 층 사이에 간극이 있다.

(5) 오목부(11a)를 규정하는 캐리어(10)의 측면부에만 기능층(12)을 배치한다.

(6) 오목부(11a) 및 볼록부(11b)의 양방을 포함하는 나노구조(11)의 표면에 피막으로서 기능층(12)을 형성한다.

더욱 구체적으로 설명하면, 예컨대, 캐리어(10)의 나노구조(11)의 볼록부 정상부 상에만 기능층(12)을 형성한 경우, 나노구조(11)의 볼록부 정상부의 평면 정보를 피처리체(20)에 전사 부여할 수 있다. 또한, 예컨대, 캐리어(10)의 나노구조(11)의 오목부(11a)에 공간을 형성하며 또한 나노구조(11)를 평탄화하도록, 기능층(12)을 형성한 경우, 나노구조(11)의 배열 정보를 피처리체(20)에 전사 부여함과 동시에, 전사되는 기능층(S12)의 나노구조(S11)의 높이 정보를 임의의 범위에서 조정할 수 있다. 또한, 예컨대, 캐리어(10)의 나노구조(11)를 피복하는 제1 기능층을 형성하고, 제2 기능층을 제1 기능층이 평탄화되도록 또한 제1 기능층의 오목부에 공간이 있도록 배치한 경우, 캐리어(10)의 나노구조(11)의 배열 정보 및 형상 정보를 피처리체(20)에 전사 부여함과 동시에, 기능층(S12)의 나노구조(S11)의 내부에 공간을 형성할 수 있다. 이에 의해, 예컨대, 큰 굴절률의 변화를 만들어, 광학적 산란성(광 회절, 또는 광 산란)의 강도를 증가시키거나, 기능층(S12)의 경도를 조정하거나 할 수 있다.

이상 설명한 바와 같이, 제1 기능 전사체는, 상기 요건 (A), (B), (C) 및 (D)를 동시에 만족하는 부분을 포함한다. 이에 의해, 원하는 형상, 크기, 혹은 재질을 갖는 피처리체(20)의, 소정 위치 혹은 전면에, 피처리체(20)의 사용에 적합한 장소에서, 높은 정밀도로 나노구조 특유의 기능을 발현하는 기능층(S12)을 전사 부여하는, 즉 적층체(21)를 얻는 것이 가능하다.

또한, 제2 기능 전사체는, 상기 요건 (A), (B), (C) 및 (E)를 동시에 만족하는 부분을 포함한다. 이에 의해, 제1 기능 전사체의 효과에 덧붙여, 나노구조 특유의 기능의 다양성을 향상시킬 수 있다.

<기능 전사체의 보다 바람직한 요건 (F), (G), (H)>

또한, 상술한 제1 기능 전사체 및 제2 기능 전사체에 있어서는, 하기 요건(F)를 더욱 동시에 만족함으로써, 기능층(12)의 전사성이 보다 향상됨과 동시에, 기능 전사체(14)를 수송하는 경우나 롤업한 경우에도, 캐리어(10)의 나노구조(11) 상에 형성된 기능층(12)의 정밀도를 유지하는 것이 가능해진다.

(F) 기능 전사체(14)의 캐리어(10)와는 반대측의 노출면이 온도 20℃에서, 또한, 차광하에서 비액체 상태이다.

요건(F)를 만족함으로써, 안정된 기능 전사체(14)를 얻을 수 있다. 여기서 「안정」이란, 예컨대, 기능 전사체(14)를 제1 라인에 있어서 롤업한 경우나, 제1 라인에서 제2 라인으로 수송한 경우에, 기능 전사체(14)의 기능층(12)의 막두께 분포가 극적으로 악화되지 않는 것을 의미한다. 즉, 기능층(12)의 막두께 분포에 의한 기능 저하를 잘 발생시키지 않게 된다. 즉, 기능 전사체(14)를 제1 라인에서 제2 라인으로 수송한 경우에도, 수송시의 충격이나 사용시의 취급에 의한 기능층(12)의 배치 정밀도 및 막두께 정밀도를 유지할 수 있기 때문에, 적층체(21)의 사용에 최적인 장소에서, 고정밀도의 기능층(S12)을 피처리체(20)에 전사 부여하는 것이 가능해진다. 또한, 피처리체(20)의 형상이 곡면을 포함하는 경우나, 피처리체(20)의 소정 위치에만 기능층(12)을 전사 부여할 때의 정밀도도 향상된다. 이것은, 액체의 기능층을 사용한 경우의, 기능층(12)의 유동에 의한 막두께 변동의 관점에서 생각하면, 매우 유익하다.

또한, 예컨대, 가온이나 에너지선의 조사에 의해 비액체 상태의 기능층(12)의 표층이 보다 유동성을 띰으로써, 기능층(12) 전체의 막두께 변동을 억제하면서, 피처리체(20)에 대한 접착 면적을 용이하게 크게 하여, 피처리체(20)에 대한 접착 강도를 보다 강하게 하는 것이 가능해진다. 캐리어(10)를 제거하기 전의 단계에서, 가온, 냉각 또는 에너지선을 조사함으로써, 유동성을 띤 기능층(12) 표면 또는 전체를 경화 혹은 고화시킴으로써, 상기 접착성은 고정화됨과 동시에, 기능층(12)이 형상을 유지하기 때문에, 이 상태에서 캐리어(10)를 제거함으로써, 피처리체(20) 상에 기능층(S12)을 높은 정밀도로 전사 형성할 수 있다. 또한, 예컨대, 기능층(12)의 표면 또는 전체가 겔형인 경우, 피처리체(20)에 대하여 기능 전사체(14)를 첩합한 후에, 가온이나 에너지선 조사에 의해 기능층(12)을 경화 또는 고화시킴으로써, 피처리체(20)와의 접착성을 고정화하며, 또한 기능층(12)의 형상을 유지할 수 있다. 이 상태에서, 캐리어(10)를 제거함으로써, 피처리체(20) 상에 높은 정밀도로 기능층(S12)을 부여할 수 있다. 또한, 예컨대, 기능층(12)의 표면 또는 전체가 점착상체인 경우, 피처리체(20)에 첩합한 후에, 필요하면 가온이나 에너지선을 조사하고, 캐리어(10)를 제거함으로써, 피처리체(20) 상에 기능층(S12)을 높은 정밀도로 부여할 수 있다. 또, 비액체 상태에 관해서는 후술한다.

또한, 하기 요건(G)도 동시에 만족함으로써, 기능 전사체(14)를 피처리체(20)에 첩합할 때의, 기능층(12)과 피처리체(20)의 접착성을 유지함과 동시에, 기능 전사체(14)의 물리적 안정성이 향상되기 때문에, 적층체(21)의 사용에 적합한 장소까지 기능 전사체(14)를 반송한 경우에도, 기능 전사체(14)의 기능층(12)의 정밀도를 반영시켜, 피처리체(20)에 기능층(S12)을 전사 부여할 수 있다.

(G) 기능 전사체(14)의 캐리어(10)와는 반대측의 노출면이 온도 20℃에서, 또한, 차광하에서 비액체 상태임과 동시에, 20℃ 초과 300℃ 이하의 온도 범위 내에서 태크성을 나타내거나, 또는, 태크성이 증가한다.

이 경우, 기능 전사체(14)의 기능층(12)은 미사용시에는, 그 표면이 비액체 상태이기 때문에, 기능층(12)의 나노구조(11)에 대한 배치 정밀도 및 막두께 정밀도는 유지된다. 여기서, 기능 전사체(14)를 피처리체(20)에 직접 접촉할 때에, 소정의 온도를 가함으로써, 기능층(12)의 표면은 태크성, 즉 점착성을 발현하거나, 혹은, 그 점착성이 증가한다. 즉, 기능층(12)의 나노구조(11)에 대한 배치 정밀도는 유지됨과 동시에, 기능층(12) 전체의 유동성을 억제하면서, 상기 요건(D)에서 설명한, 기능층(12)과 피처리체(20)의 계면의 유동성을 향상시킬 수 있기 때문에, 기능층(12)과 피처리체(20)의 접착 면적을 크게 하여, 접착 강도를 향상시킬 수 있다. 따라서, 피처리체(20)에 대한 기능층(S12)의 전사성이 향상된다.

또한, 본 실시형태에 관련된 기능 전사체(14)를 이용한 피처리체(20)에의 기능 부여 방법, 즉 기능층(12)의 전사 방법은, 도 2의 B에 도시한 바와 같이, (H) 기능층(12)을 피처리체(20)의 일 주면 상에 직접 접촉시키고, 그 후, 캐리어(10)를 기능층(12)으로부터 제거하는 것을 특징으로 한다.

요건(H)를 만족함으로써, 이하와 같은 효과를 나타낸다. 기능 전사체(14)의 기능층(12)을, 피처리체(20)의 일 주면 상에 직접 접촉하는 공정을 포함함으로써, 기능층(12)을 피처리체(20)에 전사할 때에 기능을 갖지 않는 접착제와 같은 불순물의 사용을 피할 수 있다. 접착제를 사용하는 경우, 접착제와 기능층(12) 및 접착제와 피처리체(20)의 접착력을 높이며, 또한, 접착제와 캐리어(10)의 접착력을 낮게 할 필요가 있다. 이 때문에, 최적의 접착제가 없는 경우, 캐리어(10) 및 기능층(12)의 물성을 변화시킬 필요가 생기고, 원하는 기능 물성이 얻어지지 않는 경우가 있다. 또한, 접착제를 사용하여 기능 전사체(14)를 피처리체(20)에 첩합할 때의, 접착제의 막두께 분포나 에어 보이드의 발생은, 적층체(21)의 기능층(S12)의 표면 위치 분포 및 기능 부전 부위의 발생으로 직결되기 때문에, 기능 저하를 야기한다. 즉, 상기 요건(H)에서 나타낸 바와 같이, 기능 전사체(14)의 기능층(12)을, 피처리체(20)의 일 주면 상에 직접 접촉하는 공정을 포함함으로써, 기능층(12)이 갖는 기능을, 피처리체(20) 상에 직접 전사 형성하는 것이 가능해져, 적층체(21)의 기능이 향상된다.

상술한 바와 같이, 기능 전사체(14)의 기능층(12)을 피처리체(20)의 일 주면 상에 직접 접촉하는 공정을 거침으로써, 피처리체(20)에 대하여 기능층(12)을 전사 형성하는 경우, 기능층(12)과 피처리체(20)의 접착 강도를 높임과 동시에, 캐리어(10)를 제거할 때의 기능층(12)의 나노구조의 파괴를 억제할 필요가 있다. 이들은, 이미 설명한 비율(Ra/lor)에 의해 담보된다. 즉, 비율(Ra/lor)이 소정의 값 이하인 것에 의해, 기능층(12)과 피처리체(20)의 계면 접착 강도를 향상시킴과 동시에, 기능층(12)의 파손을 억제할 수 있다. 따라서, 전사 정밀도가 향상된다.

이상 설명한 바와 같이, 본 실시형태에 관련된 기능 전사체(14)는, 상기 요건 (A), (B), (C) 및 (D), 또는 상기 요건 (A), (B), (C) 및 (E)를 동시에 만족하는 기능 전사체(14)이다. 또한, 보다 바람직한 양태는, 상기 요건 (A), (B), (C), (D), 및 (F) 혹은 (G)를 동시에 만족하는 기능 전사체(14), 또는, 상기 요건 (A), (B), (C), (E), 및 (F) 혹은 (G)를 동시에 만족하는 기능 전사체(14)이다. 이러한 기능 전사체(14)인 것에 의해, 정밀도가 높은 기능층(12)을, 원하는 피처리체(20)의 소정 위치 혹은 전면에, 적층체(21)의 사용에 적합한 장소에서, 전사 부여할 수 있다. 이러한 효과가 발현되는 이유는, 이미 설명한 비율(Ra/lor) 및 평균 피치의 범위를 만족하는 것에 의한, 기능층(12)의 표층의 유동성의 속박을 개방하는 것에 따른 접착 면적의 증대와, 캐리어(10)의 박리 제거시의 기능층(12)에 가해지는 응력의 균등화에 따른 기능층(12)의 파괴의 억제가 가능하기 때문이다. 또한, 요건 (F) 혹은 (G)를 만족함으로써, 기능층(12)의 정밀도의 유지성이 향상되기 때문에, 제1 라인에서 제2 라인으로 반송한 경우에도, 기능의 정밀도를 유지할 수 있다.

<표면 거칠기(Ra), 거리(lor) 및 평균 피치의 정의 및 측정 방법>

다음으로 기능 전사체(14)의 정의에 사용한 표면 거칠기(Ra), 거리(lor) 및 평균 피치의 정의와 측정 방법에 관해 설명한다. 또, 이하에 설명하는 표면 거칠기(Ra), 거리(lor), 그리고 평균 피치의 측정에 있어서는, 표면 거칠기(Ra)를 우선 측정하고, 다음으로 거리(lor)를 측정하고, 마지막으로 평균 피치를 측정한다.

·표면 거칠기(Ra)

표면 거칠기(Ra)는, 기능 전사체(14)의 기능층(12)측의 산술 평균 거칠기이고, 본 명세서에 있어서는, 그 디멘션은 나노미터이다. 즉, 기능층(12)이 캐리어(10)의 나노구조(11)를 완전히 충전하지 않은 경우에도, 정의되는 값이다. 표면 거칠기(Ra)는, 원자간력 현미경(Atomic Force Microscope/AFM)을 사용하여 측정된 값으로서 정의한다. 특히 본 명세서에 있어서는, 하기 장치 및 하기 조건으로 측정한 경우의 표면 거칠기를 채용한다.

·주식회사 키엔스사 제조 Nanoscale Hybrid Microscope VN-8000

·측정 범위 : 200 ㎛(비율 1 : 1)

·샘플링 주파수 : 0.51 Hz

한편, 표면 거칠기(Ra)는, 기능 전사체(14)에 보호층(13)이 있는 경우에는, 보호층(13)을 박리한 후의 기능층(12)의 노출되는 표면측에 대하여 측정된다.

또한, 기능층(12)측의 표면에 이물이 부착되어 있었던 경우로서, 상기 이물째로 AFM에 의해 주사한 경우, 표면 거칠기(Ra)는 커진다. 이 때문에, 측정하는 환경은, 클래스 1000 이하의 클린 룸이다. 또한, 상기 장치 VN-8000은 광학 현미경을 부대하고 있다. 이 때문에, 광학 현미경 관찰에 의해 이물이나 흠집이 관찰된 경우, 상기 이물이나 흠집을 피하도록 프로브의 하강 위치를 설정한다. 또한, 측정 전에는 이오나이저 등에 의한 제전 환경하에서의 에어 블로우 세정을 한다. 또한, 정전기에 의한 주사 프로브의 튀어오름을 억제하기 위해, 측정 환경의 습도는, 40%∼50%의 범위이다.

·거리(lor)

나노구조(11)의 볼록부 정상부 위치와 기능층(12)의 노출되는 표면 위치의 거리(lor)는, 주사형 전자 현미경(Scanning Electron Microscope/SEM)에 의해 측정된다. SEM에 의한 관찰은, 기능 전사체의 단면에 대하여 행한다. SEM을 사용한 측정에 있어서는, 나노구조(11)의 복수의 볼록부(11b) 또는 복수의 오목부(11a)가, 관찰상 내에 선명하게 10 이상 20 이하 관찰되는 배율로 측정하고, 이 관찰상으로부터 거리(lor)를 구한다. 측정 대상이 되는 샘플은, 상기 표면 거칠기(Ra)를 구하기 위해, AFM 측정에서 사용한 샘플과 대략 동일한 위치를 측정한다. 또, SEM으로서는, 히타치 초고분해능 전계 방출형 주사 전자 현미경 SU8010(주식회사 히타치 하이테크놀로지즈사 제조)을 사용한다. 또한, 측정에서의 가속 전압은, 샘플에 대한 차지업이나 샘플의 버닝으로부터 적절하게 일반적으로 설정할 수 있지만 1.0 kV가 장려된다.

또한, 20 ㎛ 간격마다 촬상을 행하여, 5개의 관찰상을 얻는다. 각 관찰상에 대하여 우선, 나노구조(11)의 볼록부 정상부 위치를 결정하고, 다음으로, 거리(lor)를 임의로 5개 측정한다. 즉, 계 25점의 거리(lor)를 데이터로서 얻는다. 이 계 25점의 거리(lor)의 상가 평균치를 본 명세서의 거리(lor)로 정의한다. 나노구조(11)의 볼록부 정상부 위치는, 촬상 내에 관찰되는 모든 볼록부(11b)의 정상부의 정점의 평균 위치로서 결정된다. 또한, 거리(lor)는, 볼록부 정상부 위치와 기능층(12)의 노출되는 표면의 최단 거리의 상가 평균치이고, 이미 설명한 바와 같이 최종적으로 25점의 상가 평균치로서 계산된다. 이상으로부터, 거리(lor)는, 예컨대, 기능층(12)이 나노구조(11)의 오목부(11a)를 완전히 충전하고 있는 경우뿐만 아니라, 나노구조(11)의 볼록부(11b) 정상부 상에만 기능층(12)이 배치되는 경우나, 나노구조(11)의 오목부(11a) 내에만 기능층이 배치되는 경우에 대해서도 정의할 수 있는 값이다.

·평균 피치

나노구조(11)의 평균 피치는, 상기 거리(lor)의 측정에 사용한 SEM을 사용하여 측정된다. SEM에 의한 관찰은, 기능 전사체(14)의 캐리어(10)의 나노구조(11)의 표면에 대하여 행한다. 이 때문에, 나노구조(11)의 평균 피치의 측정은, 기능층(12)을 제거하여 나노구조(11)를 노출시킨 캐리어(10)나, 혹은, 기능 전사체(14)를 제조하기 전의 캐리어(10)에 대하여 행한다. 기능층(12)의 제거는, 기능층(12)을 피처리체(20)에 전사하는 것, 혹은 기능층(12)만을 용해에 의해 제거하는 것에 의해 행한다. SEM을 사용한 측정에 있어서는, 나노구조(11)의 복수의 볼록부(11b) 또는 복수의 오목부(11a)가, SEM의 관찰상 내에 선명하게 100 이상 200 이하 관찰되는 배율로 측정하고, 이 관찰상으로부터 평균 피치를 구한다. 측정 대상이 되는 샘플은, 상기 표면 거칠기(Ra)를 구하기 위해, AFM 측정에서 사용한 샘플과 대략 동일한 위치를 측정한다. 또, SEM으로서는, 히타치 초고분해능 전계 방출형 주사 전자 현미경 SU8010(주식회사 히타치 하이테크놀로지즈사 제조)을 사용한다. 또한, 측정에서의 가속 전압은, 샘플에 대한 차지업이나 샘플의 버닝으로부터 적절하게 일반적으로 설정할 수 있지만 1.0 kV가 장려된다.

또한, 20 ㎛ 간격마다 촬상을 행하여, 5개의 관찰상을 얻는다. 각 관찰상에 대하여 피치를 임의로 10씩 측정한다. 즉, 계 50점의 피치를 데이터로서 얻는다. 이 계 50점의 피치의 상가 평균치를 본 명세서의 평균 피치로 정의한다. 피치란, 촬상 내에 복수의 독립된 볼록부(11b)가 관찰되는 경우에는, 볼록부(11b)의 정상부의 중앙부끼리의 최단 거리로서 정의한다. 한편, 촬상 내에 복수의 독립된 오목부(11a)가 관찰되는 경우에는, 오목부(11a)의 개구부의 중앙부끼리의 최단 거리로서 정의한다. 바꾸어 말하면, 캐리어(10)의 나노구조(11)가 도트형이면, 가장 근접하는 도트 사이의 볼록부 정상부의 중앙부끼리의 거리가 피치이고, 홀형이면, 가장 근접하는 홀 사이의 오목부 개구부의 중앙부끼리의 거리가 피치이고, 라인 앤드 스페이스형이면, 가장 근접하는 라인의 볼록부 정상부의 중앙부끼리의 거리가 피치이다. 또, 라인 앤드 스페이스형의 경우, 라인의 폭방향의 중앙부가 정상부 중앙부이다. 또, 격자형과 같이 라인 혹은 스페이스와 도트형 볼록부 혹은 홀형 오목부가 혼재되어 있는 경우, 도트형 볼록부 혹은 홀형 오목부에 대하여 피치를 측정한다.

<평균 어스펙트(A)>

다음으로, 캐리어(10)의 나노구조(11)의 입체 방향의 바람직한 범위에 관해, 평균 어스펙트에 주목하여 설명한다. 평균 어스펙트(A)란, 캐리어(10)의 나노구조(11)의 볼록부 바닥부의 평균 직경을 평균 높이로 나눈 값, 혹은, 오목부 개구부의 평균 직경을 평균 깊이로 나눈 값이다. 볼록부 바닥부의 평균 직경 혹은 오목부 개구부의 평균 직경은, 평균 피치를 구할 때의 관찰로부터 동시에 계측한다. 한편, 평균 높이 혹은 평균 깊이는, 거리(lor)를 구할 때의 관찰로부터 동시에 계측한다.

볼록부 바닥부의 직경은, 평균 피치를 구할 때의 관찰상에 관찰되는, 복수의 독립된 볼록부(11b)의 윤곽에 대한 외접원의 직경으로서 정의한다. 여기서, 평균 피치와 동일하게 50점의 계측 데이터를 채취하고, 이들의 상가 평균치를 본 명세서의 볼록부 바닥부의 평균 직경으로 한다. 한편, 오목부 개구부의 직경은, 평균 피치를 구할 때의 관찰상에 관찰되는, 복수의 독립된 오목부(11a)의 개구부의 내접원의 직경으로서 정의한다. 여기서, 평균 피치와 동일하게 50점의 계측 데이터를 채취하고, 이들의 상가 평균치를 본 명세서의 오목부 개구부의 평균 직경으로 한다. 또, 라인 앤드 스페이스의 경우에는, 라인의 폭이 상기 볼록부 바닥부의 직경에 상당하고, 스페이스가 상기 오목부 개구부의 직경에 상당한다. 또한, 격자형과 같이, 라인 혹은 스페이스와 도트형 볼록부 혹은 홀형 오목부가 혼재되어 있는 경우, 도트형 볼록부 혹은 홀형 오목부에 대하여 볼록부 바닥부의 혹은 오목부 개구부의 직경을 측정한다.

높이는, 거리(lor)를 구할 때의 관찰상에 관찰되는, 복수의 독립된 볼록부(11b)의 높이로서 정의한다. 여기서, 거리(lor)와 동일하게 25점의 계측 데이터를 채취하고, 이들의 상가 평균치를 본 명세서의 평균 높이로 한다. 한편, 깊이는, 거리(lor)를 구할 때의 관찰상에 관찰되는, 복수의 독립된 오목부(11a)의 깊이로서 정의한다. 여기서, 거리(lor)와 동일하게 25점의 계측 데이터를 채취하고, 이들의 상가 평균치를 본 명세서의 평균 깊이로 한다. 또, 라인 앤드 스페이스의 경우에는, 라인이 상기 볼록부에 상당하고, 스페이스가 상기 오목부에 상당한다. 또한, 격자형과 같이, 라인 혹은 스페이스와 도트형 볼록부 혹은 홀형 오목부가 혼재되어 있는 경우, 도트형 볼록부 혹은 홀형 오목부에 대하여 높이 혹은 깊이를 측정한다.

평균 어스펙트(A)는, 볼록부 바닥부의 평균 직경/평균 높이, 혹은, 오목부 개구부의 평균 직경/평균 깊이이다. 평균 어스펙트(A)는, 캐리어(10)를 기능층(12)으로부터 박리 제거할 때의, 기능층(12)에 가해지는 박리 에너지, 보다 구체적으로는 박리 에너지를 구성하는 일요소인 모멘트 에너지에 영향을 미친다. 특히, 박리 속도를 크게 한 경우, 적층체(21)의 기능층(12)의 볼록부에 가해지는 역적이 커지기 때문에, 이 모멘트 에너지는 커진다. 박리 에너지의 상한치는, 평균 피치의 상한치를 결정할 때에, 이론과 실험의 대응을 측정하여 구하고 있다. 여기서, 현실적으로 유효한 박리 속도의 상한치를 5 m/min으로 하여, 박리 에너지의 상한치에 도달할 때의 평균 어스펙트(A)를 산출했다. 이 점에서, 피처리체(20)에 전사 부여되는 기능층(S12)의 볼록부의 파손을 억제하기 위해, 평균 어스펙트(A)는 5 이하가 바람직한 것을 알 수 있었다. 또한, 캐리어(10)를 박리 제거할 때의 가속도에 의한 힘을 가미한 경우, 평균 어스펙트(A)는 3.5 이하인 것이 바람직하다. 특히, 피처리체(20)의 형상이 평판형뿐만 아니라, 렌즈형이나 원기둥, 원뿔형과 같은 경우에도, 박리 속도를 크게 한 경우에도 전사 정밀도를 향상시키기 위해, 어스펙트는 2.5 이하인 것이 바람직하다. 또한, 기능층(12)의 캐리어(10)의 나노구조(11)에 대한 배치 정밀도가 향상되는 점, 및 박리시의 힘이 크게 감소하는 점에서, 평균 어스펙트(A)는 1.5 이하인 것이 가장 바람직하다. 또, 하한치는, 기능층(12)의 배치 정밀도를 향상시키는 것과, 나노구조 특유의 기능의 발휘 정도의 관점에서 0.1 이상이다. 특히, 0.3 이상이면, 공업적인 생산성이 보다 향상되기 때문에 바람직하다. 동일한 관점에서, 0.5 이상인 것이 가장 바람직하다.

<기능 전사체에 포함되는 필수 요건을 만족하는 영역>

본 실시형태에 관련된 기능 전사체(14)는, 요건 (A), (B), (C) 및 (D) 혹은, 요건 (A), (B), (C) 및 (E)를 동시에 만족하는 부위를 포함하면 된다. 이미 설명한 정의에 따라, 각 요건을 구했을 때에, 요건 (A), (B), (C) 및 (D) 혹은, 요건 (A), (B), (C) 및 (E)를 동시에 만족하는 부위가 포함되면, 본 실시형태에 관련된 기능 전사체(14)이다. 즉, 상기 요건을 만족하지 않는 부분이 산재되어 있어도 좋고, 상기 요건을 만족하는 부분이 국소적으로 형성되어 있어도 좋다. 상기 요건을 만족하는 부분과 만족하지 않는 부분의 배치 관계는 특별히 한정되지 않고, 한쪽이 다른 쪽 사이에 끼워져 있어도, 한쪽이 다른 쪽에 둘러싸여 있어도, 혹은, 서로 주기적으로 배치되어도 좋다.

<캐리어의 나노구조의 배열>

다음으로, 캐리어(10)의 나노구조(11)의 보다 바람직한 범위에 관해, 기능층(12)의 배치 정밀도와 전사성의 관점에서 설명한다. 캐리어(10)의 나노구조(11)의 배열은, 이미 설명한 평균 피치를 만족하면 특별히 한정되지 않고, 예컨대, 비회전 대상인 배열 혹은 회전 대상인 배열을 채용할 수 있다. 비회전 대상인 배열이란, 규칙성이 낮은 배열이나, 규칙성이 높은 집합이 산재되어 있는 배열이다. 회전 대상인 배열로는, 예컨대 2회 대상이면, 서로 평행한 라인이 복수 배치되는 배열(라인 앤드 스페이스 배열), 정사방 배열이나 정육방 배열을 1축 방향으로 연신한 배열, 정사방 배열이나 정육방 배열을 1축 방향으로 주기적으로(예컨대, 사인파형으로) 변조를 가한 배열, 복수의 라인의 간격이 주기적으로(예컨대, 사인파형으로) 변조된 배열, 정사방 배열이나 정육방 배열을 서로 수직인 2축 방향으로 각각의 축방향으로 상이한 연신 배율에 의해 연신한 배열, 정사방 배열이나 정육방 배열을 서로 수직인 2축 방향으로 각각의 축방향으로 상이한 변조 주기에 의해 변조한 배열 등을 들 수 있다. 또한, 4회 이상의 대칭성을 갖는 배열로서는, 정사방 배열이나 정육방 배열, 정사방 배열이나 정육방 배열을 서로 수직인 2축 방향으로 동일한 주기로(예컨대 사인파형으로) 변조한 배열, 정사방 배열이나 정육방 배열을 어느 축에 대하여 60° 피치의 축방향으로 동일한 주기로(예컨대 사인파형으로) 변조한 배열 등을 들 수 있다. 또, 상기 변조란, 나노구조(11)의 피치가 일정하지 않고, 소정의 주기로 변화하는 것을 의미한다. 즉, 어느 주기로 나노구조(11)의 피치가 증감을 반복하는 것과 같은 배열이다.

특히, 이하에 설명하는 요철 구조 A를 포함함으로써, 기능층(12)의 배치 정밀도와 전사성이 모두 더욱 향상된다. 이 때문에, 적층체(21)의 기능층(S12)의 정밀도가 비약적으로 향상된다.

이미 설명한 바와 같이, 적층체(21)의 기능층(S12)의 정밀도를 향상시키기 위해서는, 기능 전사체(14)에서의 기능층(12)의 배치 정밀도를 향상시킴과 동시에, 기능층(12)과 피처리체(20)의 접착 강도를 향상시키며, 또한, 캐리어(10)를 제거할 때의 기능층(S12)의 파괴를 억제할 필요가 있다. 여기서, 이미 설명한 평균 피치 및 비율(Ra/lor)을 만족함으로써, 기능층(12)의 정밀도의 유지를 향상시켜, 상술한 접착 강도와 기능층의 파괴를 억제할 수 있다. 이하에 설명하는 요철 구조 A를 나노구조(11)가 포함함으로써, 기능층(12)의 배치 정밀도를 보다 향상시킴과 동시에, 캐리어(10)를 제거할 때의 기능층(S12)의 파괴를 보다 억제할 수 있다.

<요철 구조 A>

이하, 요철 구조 A를 포함하는 나노구조(11)에 관해 설명한다. 요철 구조 A는, 하기 식(1)∼(4)를 동시에 만족하는 요철 구조이다.

·기능층의 배치로부터 본 경우

기능 전사체(14)를 제조할 때에는, 캐리어(10)의 나노구조(11)에 대하여 기능층(12)을 배치하는 공정을 반드시 거친다. 여기서, 기능층(12)의 배치 방법은, 증착이나 스퍼터로 대표되는 드라이 프로세스, 및 기능층(12)의 도공액(이하, 기능 도공액이라고 함)을 사용하는 웨트 프로세스의 어느 것이나 채용할 수 있다. 특히, 기능층(12)의 배치 정밀도와 배치 다양성의 면에서, 웨트 프로세스를 포함하는 것이 바람직하다. 여기서, 웨트 프로세스는, 기능 도공액에 캐리어(10)를 침지시키는 방법과, 기능 도공액을 캐리어(10)에 도공하는 방법을 들 수 있다. 특히, 기능층(12)의 배치 정밀도, 배치의 다양성, 그리고 공업성의 면에서 기능 도공액을 도공하는 방법을 포함하는 것이 바람직하다.

하기 식(1)∼(4)를 동시에 만족함으로써, 기능 도공액의 흐름의 균등성이 향상되기 때문에, 기능층(12)의 배치 정밀도가 향상된다. 보다 구체적으로 설명한다. 기능 도공액을 나노구조(11)에 도공하고, 기능층(12)을 나노구조(11)에 대하여 높은 정밀도로 배치하는 골자는, 매크로하게 관찰한 도공성을 향상시키는 것과, 미크로하게 관찰한 도공성을 향상시키는 것이다. 여기서, 매크로하게 관찰한 도공성이란, 나노구조(11)의 볼록부(11b) 및 오목부(11a)가 수백 이상의 집합을 이루는 상태로서 도공 현상을 논하는 것이다. 바꾸어 말하면, 기능 도공액은, 나노구조(11)의 집합에 의한 표면 자유 에너지를 인식하는 상태이다. 한편, 미크로하게 관찰한 도공성이란, 나노구조(11)의 볼록부(11b) 및 오목부(11a)가 하나 내지 수십이 모인 상태로서 도공 현상을 논하는 것이다. 바꾸어 말하면, 기능 도공액은, 나노구조(11)를 구성하는 하나의 볼록부(11b) 혹은 하나의 오목부(11a)를 인식하는 상태이다.

매크로하게 관찰한 도공성을 향상시키기 위해서는, 기능 도공액으로부터 본, 나노구조(11)의 집합에 의해 만들어지는 표면 자유 에너지의 균등성을 향상시킬 필요가 있다. 하기 식(1)은, 나노구조(11)의 배열, 특히 대칭성을 제한하는 식이다. 보다 구체적으로는, 기능 도공액으로부터 본 나노구조(11)의 배열의 1차원 정보를 나타내는 것이 비율(Mcv/Mcc)이고, 2차원 정보를 나타내는 것이 비율(Sh/Scm)이다. 즉, 기능 도공액으로부터 본 1차원 정보의 확대가 2차원 정보이고, 이 1차원 정보와 2차원 정보가 소정의 관계를 만족하는, 즉 배열이 한정되는 것을 의미하고 있다. 식(1)을 만족함으로써, 나노구조(11)의 대칭성이 향상되고, 기능 도공액으로부터 본 나노구조(11)의 표면 자유 에너지의 균등성이 향상된다.

미크로하게 관찰한 도공성을 향상시키기 위해서는, 나노구조(11)의 하나의 볼록부(11b)와 오목부(11a)에 대한 기능 도공액의 도공성을 향상시킬 필요가 있다. 하기 식(2)∼(4)를 동시에 만족함으로써, 나노구조(11)의 볼록부의 정상부 외연부에서의 기능 도공액의 흐름이 흐트러지는 것을 억제할 수 있다. 보다 구체적으로는, 기능 도공액과 나노구조(11)의 계면 자유 에너지, 기능 도공액의 점도, 및 나노구조(11)의 볼록부(11b)의 정상부 외연부에서의 기능 도공액의 유동성에 의해 미크로한 도공성이 결정된다. 여기서, 기능층(12)의 나노구조(11)에 대한 배치는, 기능 도공액과 나노구조(11)의 계면 자유 에너지, 및 기능 도공액의 점도에 의해 제어할 수 있다. 즉, 상기 계면 자유 에너지와 상기 점도가 임의의 범위에서 변한 경우에도, 나노구조(11)의 볼록부(11b)의 정상부 외연부에서의 기능 도공액의 유동성을 향상시킬 수 있다. 식(2)∼(4)를 동시에 만족함으로써, 특히, 나노구조(11)의 볼록부(11b)의 정상부 외연부에서의 기능 도공액에 대한 앵커 효과나 핀 고정 효과를 효과적으로 억제할 수 있기 때문에, 상기 유동성이 담보되어, 기능층(12)의 배치 정밀도가 향상된다.

이상으로부터, 하기 식(1)∼(4)를 동시에 만족함으로써, 매크로하게 관찰한 도공성과 미크로하게 관찰한 도공성의 쌍방을 동시에 향상시킬 수 있기 때문에, 기능 도공액의 성막성이 향상되고, 기능층(12)의 나노구조(11)에 대한 배치 정밀도 및 막두께 정밀도가 향상된다.

·전사성으로부터 본 경우

적층체(21)를 얻기 위해서는, 캐리어(10)를 기능층(12)으로부터 제거할 필요가 있다. 이 캐리어(10)의 제거는, 캐리어(10)의 용해 제거나 박리 제거를 채용할 수 있다. 특히, 원하는 피처리체(20)에 대하여, 적층체(21)의 사용에 최적인 장소에서, 기능 전사체(14)를 사용할 수 있다는 효과를 높이는 점에서, 캐리어(10)를 박리 제거하는 방법이 바람직하다. 여기서, 캐리어(10)를 기능층(12)으로부터 박리한다는 물리 현상을 거치기 때문에, 반드시 기능층(12)에 대하여 박리 응력이 작용한다. 즉, 이 박리 응력에 의해 기능층(12)이 파괴되는 것을 억제할 필요가 있다. 기능층(12)의 파괴는, 기능층(12)의 나노구조(11)가 파괴되는 국소적 파괴, 기능층(12)의 막이 파괴되는 전체 파괴, 그리고 기능층(12)과 피처리체(20)의 계면이 파괴되는 계면 박리가 있다. 여기서, 이미 설명한 비율(Ra/lor)에 의한 효과에 의해, 진실 접촉 면적이 커지므로, 기능층(12)에 대한 박리 응력을 균등화할 수 있기 때문에, 국소적 파괴, 전체 파괴, 및 계면 박리를 억제할 수 있다. 이하에 설명하는 식(1)∼(4)를 동시에 만족함으로써, 국소적 파괴와 전체 파괴를 보다 효과적으로 억제할 수 있다. 또, 이들 파괴는 기능층(12)의 응집 파괴인 경우가 많기 때문에, 이하의 설명에 있어서는 응집 파괴라는 문언을 대표로 사용한다.

캐리어(10)를 기능층(12)으로부터 박리할 때에 생기는 기능층(12)의 응집 파괴를 억제하기 위해서는, 기능층(12)에 가해지는 박리 응력의 절대치를 작게 하는 것과, 기능층(12)에 가해지는 박리 응력을 균등화하는 것이 중요하다. 하기 식(2)∼(4)를 동시에 만족함으로써, 박리 응력의 절대치를 작게 할 수 있다. 이것은, 캐리어(10)의 나노구조(11)의 볼록부 정상부 외연부로부터 기능층(12)에 가해지는 응력을 저감시킬 수 있기 때문이다. 한편, 하기 식(1)을 만족함으로써, 기능층(12)에 대한 박리 응력의 균등성을 향상시킬 수 있다. 즉, 국소적으로 본 집중 응력을 억제할 수 있다. 이것은, 하기 식(1)을 만족하는 나노구조(11)의 배열은, 그 표면 자유 에너지의 균등성이 높은 배열이기 때문에, 캐리어(10)를 박리할 때에 기능층(12)에 가해지는 응력도 균등화하기 때문이다.

·요철 구조 A

이상으로부터, 하기 식(1)∼(4)를 동시에 만족하는 요철 구조 A를 캐리어(10)가 포함함으로써, 기능층(12)에 가해지는 박리 응력의 절대치를 작게 함과 동시에, 기능층(12)에 가해지는 박리 응력을 균등화할 수 있어, 전사성이 향상된다.

따라서, 하기 식(1)∼(4)를 동시에 만족함으로써, 기능층(12)의 나노구조(11)에 대한 배치 정밀도 및 막두께 정밀도가 향상됨과 동시에, 기능층(12)의 피처리체(20)에 대한 전사성을 향상시킬 수 있다.

식(1)

식(2)

0.23<(Sh/Scm)≤0.99

식(3)

0.01≤(Mcv/Mcc)<1.0

식(4)

0.1≤평균 어스펙트(A)≤5

도 5는, 상기 식(1)∼(4)에 의해 제한되는 캐리어(10)의 요철 구조 A의 제1∼제4 조건을 설명하기 위한 그래프이다. 도 5 중, 횡축에 비율(Sh/Scm)을, 종축에 비율(Mcv/Mcc)을 취하고 있다. 도 5에 도시한 곡선 a는, (Mcv/Mcc) = √(1.1/(Sh/Scm))-1, 곡선 b는, (Mcv/Mcc) = √(0.5/(Sh/Scm))-1이다. 즉, 곡선 b 이상 곡선 a 이하의 영역이 식(1)이다. 또한, 직선 c는, (Sh/Scm) = 0.23이고, 직선 d는 (Sh/Scm) = 0.99이다. 즉, 횡축 방향으로 직선 c 초과 직선 d 이하의 영역이 식(2)이다. 또한, 직선 f는, (Mcv/Mcc) = 1.0이고, 직선 g는, (Mcv/Mcc) = 0.01이다. 즉, 직선 f 미만 직선 g 이상의 영역이 식(3)이다. 따라서, 도 5 중 사선 영역 e로 표시되는 영역, 또한, 상기 식(4)를 만족하는 요철 구조 A를 일부 또는 전면에 구비하는 캐리어(10)를 사용한 기능 전사체(14)가, 본 발명에 관련된 기능 전사체(14)의 보다 바람직한 범위이다.

특히, 기능 도공액으로부터 본 나노구조(11)의 집합에 의해 만들어지는 표면 자유 에너지의 균등성을 향상시켜, 매크로하게 관찰한 도공성을 향상시키는 관점에서, 비율(Mcv/Mcc)은, √(0.6/(Sh/Scm))-1 이상인 것이 바람직하고, √(0.7/(Sh/Scm))-1 이상인 것이 보다 바람직하고, √(0.76/(Sh/Scm))-1 이상인 것이 더욱 바람직하고, √(0.78/(Sh/Scm))-1 이상인 것이 가장 바람직하다. 즉, 도 6에 도시한 곡선 b1, b2, b3, b4 및 b5 이상의 순으로 보다 바람직하다. 이것은, 곡선 b1, b2, b3, b4 및 b5의 순으로, 나노구조(11)의 배열의 대칭성이 향상되기 때문이다. 도 6은, 횡축에 비율(Sh/Scm)을, 종축에 비율(Mcv/Mcc)을 취한 그래프이다. (Mcv/Mcc) = √(α/(Sh/Scm))-1이라고 기재한 경우에, 도 6에 도시한 곡선 b1은 α=0.5를, 곡선 b2는 α=0.6을, 곡선 b3은 α=0.7을, 곡선 b4는 α=0.76을, 곡선 b5는 α=0.78을 나타낸다.

또한, 곡선 a, 직선 c, 직선 d, 직선 f, 및 직선 g는 도 5의 그것과 동일하다. 즉, 종축 방향으로 곡선 a 이하의 영역이고, 횡축 방향으로 직선 c 초과 또한 직선 d 이하이고, 종축 방향으로 직선 f 미만 또한 직선 g 이상이며, 또한, 종축 방향으로 곡선 b1, b2, b3, b4 또는 b5 이상의 영역이 본 발명에 관련된 캐리어(10)의 보다 바람직한 요철 구조 A이다. 특히, (Mcv/Mcc) = √(α/(Sh/Scm))-1이라고 기재한 경우의 α가 커질수록, 바꾸어 말하면 곡선 b가 b1로부터 순서대로 b5로 상측으로 시프트될수록, 곡선 a 이하, 직선 c 초과 또한 직선 d 이하, 직선 f 미만 또한 직선 g 이상, 및 곡선 b 이상의 영역은 좁아지고, 이 보다 좁아지는 영역을 만족하는 요철 구조 A일수록, 기능 도공액으로부터 본 나노구조(11)의 표면 자유 에너지의 균등성이 향상되기 때문에, 기능 도공액의 막두께의 균등성이 향상된다.

또한, 기능층(12)에 대한 박리 응력의 균등성을 향상시켜, 기능층(12)의 응집 파괴를 보다 효과적으로 억제하는 관점에서, 비율(Mcv/Mcc)은, √(1.0/(Sh/Scm))-1 이하를 만족하는 것이 바람직하고, √(0.95/(Sh/Scm))-1 이하를 만족하는 것이 바람직하고, √(0.93/(Sh/Scm))-1 이하를 만족하는 것이 보다 바람직하고, √(0.91/(Sh/Scm))-1 이하를 만족하는 것이 가장 바람직하다. 즉, 도 7에 도시한 곡선 a1, a2, a3, a4 및 a5 이하의 순으로 바람직하다. 이것은, 곡선 a1, a2, a3, a4 및 a5의 순으로, 나노구조(11)와 기능층(12)의 계면 자유 에너지의 균등성이 향상되기 때문이다. 도 7은, 횡축에 비율(Sh/Scm)을, 종축에 비율(Mcv/Mcc)을 취한 그래프이다. (Mcv/Mcc) = √(α/(Sh/Scm))-1이라고 기재한 경우에, 도 7에 도시한 곡선 a1은 α=1.1을, 곡선 a2는 α=1.0을, 곡선 a3은 α=0.95를, 곡선 a4는 α=0.93을, 곡선 a5는 α=0.91을 나타낸다.

또한, 곡선 b, 직선 c, 직선 d, 직선 f, 및 직선 g는 도 5의 그것과 동일하다. 즉, 종축 방향으로 직선 b 이상의 영역이고, 횡축 방향으로 직선 c 초과 또한 직선 d 이하이고, 종축 방향으로 직선 f 미만 또한 직선 g 이상의 영역이며, 또한, 종축 방향으로 직선 a1, a2, a3, a4, 또는 a5 이하의 영역이 본 발명에 관련된 보다 바람직한 요철 구조 A이다. 특히, (Mcv/Mcc) = √(α/(Sh/Scm))-1이라고 기재한 경우의 α가 작아질수록, 바꾸어 말하면 곡선 a가 a1로부터 순서대로 a5로 하측으로 시프트될수록, 곡선 b 이상, 직선 c 초과 또한 직선 d 이하, 직선 f 미만 또한 직선 g 이상, 및 곡선 a 이상의 영역은 좁아지고, 이 보다 좁아지는 영역을 만족하는 요철 구조 A일수록, 나노구조(11)와 기능층(12)의 계면 자유 에너지의 균등성이 향상되기 때문에, 캐리어(10)를 박리할 때에 생기는 기능층(12)에 대한 응력을 균등화할 수 있다. 즉, 기능층(12)의 응집 파괴를 보다 효과적으로 억제할 수 있다.

이상 설명한 바와 같이, 본 실시형태에 관련된 캐리어(10)에 있어서는, 요철 구조 A는, 기능층(12)의 캐리어(10)에 대한 도공성을 향상시켜, 기능층(12)의 배치 정밀도 및 두께 정밀도를 향상시킴과 동시에, 캐리어(10)를 제거할 때의 기능층(12)의 응집 파괴를 보다 효과적으로 억제하는 관점에서, 하기 식(5)를 만족하는 것이 바람직하다.

식(5)

또한, 하기 식(6)을 만족함으로써, 상기 효과를 한층 더 발현할 수 있음과 동시에, 기능층(12)을 캐리어(10)의 나노구조(11) 상에 성막할 때의, 성막 속도를 향상시킨 경우에도, 안정적으로 기능층(12)을 높은 정밀도로 나노구조(11)에 대하여 배치할 수 있다. 또한, 캐리어(10)를 박리할 때의 속도를 향상시킨 경우에도, 기능층(12)에 대한 박리 응력의 집중을 억제할 수 있기 때문에, 전사성을 양호하게 유지할 수 있다.

식(6)

나노구조(11)의 볼록부의 정상부 외연부에서의 기능 도공액의 흐름의 정류성을 향상시켜, 미크로하게 관찰한 도공성을 한층 더 향상시키는 관점에서, 비율(Sh/Scm)은, 0.4 이상인 것이 바람직하다. 특히, 기능 도공액의 도공 속도를 크게 한 경우에도, 국소적인 기능 도공액의 흐름의 흐트러짐을 억제하는 관점에서, 0.45 이상인 것이 보다 바람직하고, 0.6 이상이면 가장 바람직하다. 또한, 캐리어(10)를 기능층(12)으로부터 박리할 때의, 캐리어(10)의 나노구조(11)의 볼록부 정상부 외연부로부터 기능층(12)에 가해지는 응력을 저감시켜, 기능층(12)에 가해지는 박리 응력의 절대치를 작게 하는 관점에서, 비율(Sh/Scm)은 0.6 이상, 보다 바람직하게는 0.65 이상의 범위를 만족하는 것이 바람직하다. 또한, 캐리어(10)의 나노구조(11)의 표면 자유 에너지가 매우 작은, 예컨대, 캐리어(10)의 나노구조가 불소나 메틸기를 포함하는 것과 같은 경우에도, 기능 도공액의 미크로한 도공성을 향상시키고, 매크로한 도공성을 담보하는 점에서, 비율(Sh/Scm)은 0.7 이상인 것이 바람직하다. 특히, 이러한 경우에도, 도공 속도를 크게 할 수 있는 관점에서, (Sh/Scm)은, 0.75 이상인 것이 보다 바람직하고, 0.8 이상인 것이 더욱 바람직하다.

즉, 도 8에 도시한 직선 c1, c2, c3, c4, c5, c6 및 c7 이상의 순으로 보다 바람직하다. 이것은, 직선 c1, c2, c3, c4, c5, c6 및 c7의 순으로, 나노구조(11)의 볼록부 정상부 외연부에서의 기능 도공액에 대한 앵커나 핀 고정 효과가 억제됨과 동시에, 나노구조(11)의 볼록부 정상부 상에 위치하는 기능 도공액보다 나노구조(11)의 오목부 내부에 위치하는 기능 도공액 쪽이, 에너지적으로 안정화되기 때문이다. 도 8은, 횡축에 비율(Sh/Scm)을, 종축에 비율(Mcv/Mcc)을 취한 그래프이다. (Sh/Scm) = Y라고 기재하면, 도 8에 도시한 직선 c1, c2, c3, c4, c5, c6 및 c7은, 각각 Y가 0.23, 0.4, 0.45, 0.6, 0.65, 0.7, 및 0.8인 경우를 나타낸다. 또한, 곡선 a4 및 곡선 b4는, (Mcv/Mcc) = √(α/(Sh/Scm))-1이라고 기재한 경우의 α가, 각각 0.93과 0.76인 경우이다.

또한, 직선 d, 직선 f, 및 직선 g는, 도 5의 그것과 동일하다. 즉, 종축 방향으로 곡선 a4 이하 곡선 b4 이상의 영역이고, 횡축 방향으로 직선 d 이하이고, 종축 방향으로 직선 f 미만 또한 직선 g 이상이며, 또한, 횡축 방향으로 직선 c1 초과, c2, c3, c4, c5, c6 또는 c7 이상의 영역이 본 발명에 관련된 보다 바람직한 요철 구조 A이다. 특히, 비율(Sh/Scm)이 커질수록, 바꾸어 말하면 직선 c가 c1로부터 순서대로 c7로 우측으로 시프트될수록, 상기 영역은 좁아지고, 이 보다 좁아지는 영역을 만족하는 요철 구조 A일수록, 미크로하게 관찰한 도공성이 보다 향상되어 기능층(12)의 배치 및 두께 정밀도가 향상됨과 동시에, 캐리어(10)를 박리할 때의 기능층(12)에 가해지는 박리 응력의 절대치를 감소시켜, 전사성을 향상시킬 수 있다. 또, 도 8에 있어서는, (Mcv/Mcc) = √(α/(Sh/Scm))-1이라고 기재한 경우의 α가 0.93과 0.76인 곡선 a4 및 b4를 도시했지만, 이들 곡선 a 및 b는, 상기 설명한 식(1) 및 식(1) 내의 보다 바람직한 범위를 채용할 수 있다.

또한, 비율(Sh/Scm)은, 0.95 이하인 것이 바람직하다. 0.95 이하인 것에 의해, 캐리어(10)의 나노구조(11)의 역학적 강도를 향상시킬 수 있기 때문에, 기능 전사체(14)의 제조시 및 기능 전사체(14)의 사용시의, 캐리어(10)의 나노구조(11)의 파손을 억제할 수 있음과 동시에, 캐리어(10)를 재이용할 때의, 재이용 횟수가 커지기 때문에 바람직하다.

비율(Mcv/Mcc)이 0.02 이상을 만족함으로써, 기능층(12)의 물리적 안정성이 향상된다. 이 때문에, 기능 전사체(14)를 제1 라인에서 제2 라인으로 반송한 경우에도, 기능층(12)의 정밀도를 유지할 수 있다.

또한, 비율(Mcv/Mcc)이 0.85 이하를 만족함으로써, 기능 도공액에 대한 앵커나 핀 고정 효과를 억제할 수 있기 때문에, 미크로한 도공성이 향상되어, 기능층(12)의 배치 정밀도 및 막두께 정밀도가 향상된다. 동일한 효과로부터, 비율(Mcv/Mcc)은, 0.65 이하를 만족하는 것이 보다 바람직하고, 0.50 이하를 만족하는 것이 가장 바람직하다.

또한, 캐리어(10)의 나노구조의 표면 자유 에너지가 매우 낮은 경우, 예컨대, 불소나 메틸기를 포함하는 경우에도, 미크로한 도공성을 담보하고 매크로한 도공성을 향상시키는 관점에서, (Mcv/Mcc)≤0.42를 만족하는 것이 바람직하다.

이상의 효과를 한층 더 발현함과 동시에, 캐리어(10)의 박리 속도를 크게 한 경우에도, 기능층(12)의 전사성을 양호하게 유지하기 위해, (Mcv/Mcc)≤0.35인 것이 바람직하고, (Mcv/Mcc)≤0.28인 것이 보다 바람직하다. 또한, 피처리체(20)의 외형이 평면으로부터 곡면으로 변화되는 것과 같은 경우에도, 기능층(12)에 가해지는 응력의 집중을 억제하여, 기능층(12)의 파괴를 억제하는 관점에서, (Mcv/Mcc)≤0.18인 것이 바람직하고, (Mcv/Mcc)≤0.14인 것이 보다 바람직하고, (Mcv/Mcc)≤0.10인 것이 특히 바람직하다.

상기 설명한 소정의 범위를 만족하는 요철 구조 A를 포함하는 캐리어(10)를 사용함으로써, 기능층(12)의 나노구조(11)에 대한 배치 정밀도 및 막두께 정밀도가 향상되기 때문에, 정밀도가 높은 기능 전사체(14)를 제조할 수 있음과 동시에, 기능층(12)의 안정성이 향상된다. 또한, 피처리체(20)에 기능층(12)을 전사 부여할 때의 전사성을 향상시킬 수 있음과 동시에, 전사 속도를 크게 할 수 있다.

상기 설명한 효과를 효과적으로 발휘하는 요철 구조 A의 범위를 도 9 및 도 10에 도시했다. 도 9에 도시한 영역 e는, (Mcv/Mcc)≥√(0.76/(Sh/Scm))-1(곡선 b4 이상), (Mcv/Mcc)≤√(0.93/(Sh/Scm))-1(곡선 a4 이하), (Mcv/Mcc)≥0.01(직선 g 이상), (Mcv/Mcc)≤0.50(직선 f 이하), (Sh/Scm)≥0.40(횡축 방향으로 직선 c2 이상), 또한 (Sh/Scm)≤0.95 이하(횡축 방향으로 직선 d 이하)를 동시에 만족하는 영역이다. 도 10에 도시한 영역 e는, (Mcv/Mcc)≥√(0.76/(Sh/Scm))-1(곡선 b4 이상), (Mcv/Mcc)≤√(0.93/(Sh/Scm))-1(곡선 a4 이하), (Mcv/Mcc)≥0.01(직선 g 이상), (Mcv/Mcc)≤0.28(직선 f 이하), (Sh/Scm)≥0.60(횡축 방향으로 직선 c4 이상), 또한 (Sh/Scm)≤0.95 이하(횡축 방향으로 직선 d 이하)를 동시에 만족하는 영역이다.

또한 요철 구조 A에서는, 오목부 개구 폭(Mcc)과 볼록부 정상부 폭(Mcv)의 합(Mcc+Mcv)은, 평균 피치의 3배 이하인 것이 바람직하다. 이 범위를 만족함으로써, 나노구조(11)의 볼록부(11b)의 정상부 외연부에서의 기능 도공액의 흐름의 흐트러짐을 작게 할 수 있다. 이 때문에, 기능층(12)의 성막성과 막두께 정밀도가 향상된다. 또한, 캐리어(10)를 기능층(12)으로부터 박리할 때의, 캐리어(10)의 나노구조(11)의 볼록부 정상부 외연부로부터 가해지는 기능층(12)의 볼록부 바닥부 외연부에 대한 응력의 분포가 작아진다. 바꾸어 말하면, 적층체(21)의 나노구조(S11)의 볼록부 바닥부 외연부에 있어서 응력이 극도로 집중되는 포인트가 발생하는 것을 억제할 수 있다. 이 때문에 기능층(12)의 응집 파괴를 보다 효과적으로 억제할 수 있다. 상기 효과를 보다 발휘하는 관점에서, 합(Mcc+Mcv)은 평균 피치의 2√2배 이하인 것이 보다 바람직하고, 1.2배 이하인 것이 보다 바람직하고, 1배 이하인 것이 가장 바람직하다.

·기호 (Mcc)

상기 사용한 기호 (Mcc)는, 캐리어(10)에서의 나노구조(11)의 오목부(11a)의 개구 폭으로 정의한다. 또, 기호 (Mcc)는, 이미 설명한 평균 피치와 동일한 샘플로부터 동일한 해석 수법에 의해 측정되고, 동일한 평균 점수로부터 정의된다.

우선, 캐리어(10)의 나노구조(11)가 홀 구조인 경우, 즉 인접하는 오목부가 연속하는 볼록부에 의해 이격되는 경우에 관해 설명한다. 나노구조(11)의 개구부의 형상이 n각형(n≥3)인 경우, 나노구조(11)의 개구부는 n개의 변에 의해 구성된다. 이 때, n개의 변 중에서 가장 긴 변의 길이를 오목부 개구 폭(Mcc)으로서 정의한다. 또, n각형은 정n각형이어도 좋고, 비정n각형이어도 좋다. 예컨대, 4각형을 대표시키면, 정4각형(정방형), 장방형, 평행사변형, 사다리꼴, 또는 이들 4각형의 대향하는 변의 1조 이상이 비평행한 형상을 들 수 있다. 한편, 나노구조(11)가, 오목부 개구부가 비n각형인 경우, 오목부 개구부의 외연부의 소정의 1점으로부터 다른 1점까지의 거리가 최장이 될 때의 길이를, 오목부 개구 폭(Mcc)으로서 정의한다. 여기서, 비n각형은, 각이 없는 구조, 예컨대, 원, 타원, 상기 설명한 n각형의 각이 둥그스름한 형상, 또는 둥그스름한 각을 포함하는 상기 설명한 n각형(n≥3)이다.

또, 상기 설명한 홀의 형상이 n각형의 홀과, 비n각형의 홀을 혼재시켜 형성할 수 있다.

다음으로, 캐리어(10)의 나노구조(11)가 도트 구조, 즉 인접하는 볼록부가 연속하는 오목부에 의해 이격되는 경우에 관해 설명한다. 복수의 볼록부로부터 임의로 하나의 볼록부(A)를 선택하고, 이 볼록부(A)의 외연부의 1점과, 볼록부(A)의 주위를 둘러싸는 다른 볼록부(B)의 외연부의 거리가 최단이 될 때의, 상기 거리를 오목부 개구 폭(Mcc)으로서 정의한다. 또, 캐리어(10)를 나노구조(11)의 표면에서 관찰했을 때의 볼록부의 윤곽 형상은, 상기 설명한 나노구조(11)가 홀 구조인 경우의, 홀의 형상을 채용할 수 있다.

라인 앤드 스페이스 구조의 경우, 인접하는 볼록형 라인 사이의 최단 거리를 오목부 개구 폭(Mcc)으로 한다.

또, 상기 설명한 홀 구조와 라인 앤드 스페이스 구조, 혹은 도트 구조와 라인 앤드 스페이스 구조는 혼재시켜 형성할 수 있다.

·기호 (Mcv)

기호 (Mcv)는, 캐리어(10)에서의 나노구조(11)의 볼록부(11b)의 정상부 폭으로 정의한다. 또, 기호 (Mcv)는, 이미 설명한 평균 피치와 동일한 샘플로부터 동일한 해석 수법에 의해 측정되고, 동일한 평균 점수로부터 정의된다.

캐리어(10)의 나노구조(11)가 홀 구조인 경우, 즉 인접하는 오목부가 연속하는 볼록부에 의해 이격되는 경우에 관해 설명한다. 복수의 오목부로부터 임의로 하나의 오목부(A)를 선택하고, 이 오목부(A)의 외연부의 1점과, 오목부(A)의 주위를 둘러싸는 다른 오목부(B)의 외연부의 거리가 최단이 될 때의 상기 거리를 볼록부 정상부 폭(Mcv)으로서 정의한다.

다음으로, 캐리어(10)의 나노구조(11)가 도트 구조인 경우, 즉 인접하는 볼록부가 연속하는 오목부에 의해 이격되는 경우에 관해 설명한다. 볼록부(11b)의 형상이 n각형(n≥3)인 경우, 나노구조(11)의 볼록부(11b)는 n개의 변에 의해 구성된다. 이 때, n개의 변 중에서 가장 긴 변의 길이를 볼록부 정상부 폭(Mcv)으로서 정의한다. 또, n각형은 정n각형이어도 좋고, 비정n각형이어도 좋다. 예컨대, 4각형을 대표시키면, 정4각형(정방형), 장방형, 평행사변형, 사다리꼴, 또는 이들 4각형의 대향하는 변의 1조 이상이 비평행한 형상을 들 수 있다. 한편, 나노구조(11)의 볼록부(11b)가 비n각형인 경우, 나노구조(11)의 볼록부(11b)의 정상부 외연부의 소정의 1점 A로부터 다른 1점 B까지의 거리가 최장이 될 때의 길이를, 볼록부 정상부 폭(lcc)으로서 정의한다. 여기서, 비n각형은, 각이 없는 구조, 예컨대, 원, 타원, 상기 설명한 n각형의 각이 둥그스름한 형상, 또는 둥그스름한 각을 포함하는 상기 설명한 n각형(n≥3)이다.

라인 앤드 스페이스 구조의 경우, 볼록 라인 폭을 볼록부 정상부 폭(Mcv)으로 정의한다.

·비율(Sh/Scm)

기호 (Scm)은, 단위 면적이다. 단위 면적이란, 나노구조(11)의 일 주면에 평행한 면 내에서의 나노구조(11)의 상부에 배치되며, 또한, 나노구조(11)의 일 주면과 평행한 면의 면적이다. 단위 면적(Scm)의 크기는, 평균 피치의 10배 각의 정방형의 영역으로서 정의한다. 또, 기호 (Scm)은, 이미 설명한 평균 피치와 동일한 샘플의, 평균 피치를 구할 때의 해석 수법에 의해 촬상되는 화상 내에 설정된다.

비율(Sh/Scm)은, 캐리어(10)에서의 나노구조(11)의 개구율이다. 캐리어(10)의 나노구조(11)가 홀 구조인 경우에는, 나노구조(11)의 주면과 평행한 면 내에서, 나노구조(11) 상의 단위 면적(Scm) 하에 포함되는, 오목부(11a)의 개구부 면적의 합(Sh)의 비율이 개구율이다. 예컨대, 단위 면적(Scm) 내에 오목부(11a)가 N개 포함되어 있는 것으로 한다. 이 N개의 오목부(11a)의 개구부 면적(Sh1∼ShN)의 합이 Sh로서 부여되고, 개구율은, (Sh/Scm)으로 부여된다. 한편, 나노구조(11)가 도트형인 경우에는, 나노구조(11)의 주면과 평행한 면 내에서, 나노구조(11) 상의 단위 면적(Scm) 하에 포함되는, 오목부(11a)의 개구부 면적이 개구율이다. 예컨대, 단위 면적(Scm) 내에 볼록부(11b)가 M개 포함되어 있는 것으로 한다. 이 M개의 볼록부(11b)의 정상부 면적(Sh’1∼Sh’M)의 합이 Sh’로서 부여되고, 개구부의 면적 Sh는 Scm-Sh’로서 부여되고, 개구율은, (Sh/Scm)으로 부여된다. 개구율을 100배하면 퍼센트로서 표기할 수 있다.

또, 식(4)의 평균 어스펙트(A)에 관해서는, 이미 설명한 바와 같다.

·기능 전사체에 포함되는 요철 구조 A를 만족하는 영역

본 실시형태에 관련된 기능 전사체(14)는, 상기 식(1)∼(4)를 동시에 만족하는 요철 구조 A를 포함하는 것이 바람직하다. 이미 설명한 정의에 따라, 캐리어(10)의 나노구조(11)에 대한 식(1)∼식(4)를 구했을 때에, 식(1)∼식(4)를 동시에 만족하는 부위가 포함되면, 본 발명의 보다 바람직한 기능 전사체(14)이다. 즉, 식(1)∼식(4)를 만족하지 않는 부분이 산재되어 있어도 좋고, 식(1)∼식(4)를 만족하는 부분이 국소적으로 형성되어 있어도 좋다. 식(1)∼식(4)를 만족하는 부분과 만족하지 않는 부분의 배치 관계는 특별히 한정되지 않고, 한쪽이 다른 쪽 사이에 끼워져 있어도, 한쪽이 다른 쪽에 둘러싸여 있어도, 혹은, 서로 주기적으로 배치되어도 좋다.

이상, 나노구조(11)가 갖는 요철 구조 A에 관해 설명했다.

<기능층>

다음으로, 기능 전사체(14)의 기능층(12)의 조성에 관해 설명한다. 기능 전사체(14)에 있어서는, 이미 설명한 바와 같이, 기능층(12)의 조성에 상관없이, 기능층(12)의 배치 정밀도를 향상시키고, 기능층(12)과 피처리체(20)의 접착 강도를 높이고, 그리고 기능층(12)의 응집 파괴를 억제할 수 있기 때문에, 고정밀도의 기능층(12)을 피처리체(20)에 전사 부여하여, 적층체(21)를 얻을 수 있다. 이 때문에, 기능층(12)의 조성은 특별히 한정되지 않고, 유기물, 무기물 혹은 유기 무기 복합체여도 좋다. 또한, 모노머, 올리고머, 혹은 폴리머만으로 구성되어도 좋고, 이들을 복수 포함해도 좋다. 이 때문에, 예컨대, 유기 입자, 유기 필러, 무기 입자, 무기 필러, 유기 무기 하이브리드 입자, 유기 무기 하이브리드 필러, 졸겔 반응을 유발하는 분자, 유기 폴리머, 유기 올리고머, 무기 폴리머, 무기 올리고머, 유기 무기 하이브리드 폴리머, 유기 무기 하이브리드 올리고머, 중합성 수지, 중합성 모노머, 금속 알콕시드, 금속 알콜레이트, 금속 킬레이트 화합물, 할로겐화실란, 스핀 온 글라스, 금속, 및 금속 산화물을 사용할 수 있다.

기능 전사체(14)의 기능층(12)에 적용 가능한 금속 원소는, 적층체(21)의 용도에 따라 적절하게 선택할 수 있다. 특히 망간(Mn), 코발트(Co), 니켈(Ni), 구리(Cu), 루비듐(Rb), 니오븀(Nb), 몰리브덴(Mo), 테크네튬(Tc), 루테늄(Ru), 팔라듐(Pd), 은(Ag), 세슘(Cs), 오스뮴(Os), 플래티늄(Pt), 금(Au), 칼륨(K), 리튬(Li), 나트륨(Na), 바륨(Ba), 칼슘(Ca), 마그네슘(Mg), 납(Pb), 스트론튬(Sr), 아연(Zn), 알루미늄(Al), 붕소(B), 비스무트(Bi), 철(Fe), 갈륨(Ga), 인듐(In), 란탄(La), 안티몬(Sb), 바나듐(V), 이트륨(Y), 게르마늄(Ge), 하프늄(Hf), 실리콘(Si), 주석(Sn), 티탄(Ti), 지르코늄(Zr), 니오븀(Nb), 탄탈(Ta), 및 텅스텐(W)으로 이루어지는 군으로부터 선택된 적어도 1종 이상인 것이 바람직하다. 이것은, 기능층(12)의 배치 정밀도, 기능층(12)의 물리적 및 화학적 안정성의 관점에서 선정하고 있다. 특히, 기능층(12)이 2 이상의 다층 기능층이고, 1 이상의 기능층에 의해 다른 기능층을 나노 가공하는 경우의 가공 정밀도의 관점에서, 티탄(Ti), 지르코늄(Zr), 크롬(Cr), 아연(Zn), 주석(Sn), 붕소(B), 인듐(In), 알루미늄(Al), 실리콘(Si), 몰리브덴(Mo), 텅스텐(W) 및 게르마늄(Ge)으로 이루어지는 군으로부터 선택된 적어도 1종인 것이 바람직하다. 특히, 티탄(Ti), 지르코늄(Zr), 크롬(Cr), 실리콘(Si) 또는 아연(Zn)인 것이 바람직하고, 티탄(Ti), 지르코늄(Zr), 실리콘(Si) 또는 아연(Zn)인 것이 가장 바람직하다.

또한, 무기물을 포함하는 경우, 기능층(12)의, 특히, 화학적 안정성을 향상시키는 관점에서, 기능층(12)은, 메탈록산 결합(-O-Me1-O-Me2-O-)을 포함하는 것이 바람직하다. 여기서, Me1 및 Me2는 모두 금속 원소이고, 동일한 금속 원소여도 좋고 상이해도 좋다. Me1 또는 Me2로서는, 상기 설명한 금속 원소를 채용할 수 있다. 예컨대, 단일 금속 원소의 경우, -O-Ti-O-Ti-O-나, -O-Zr-O-Zr-O-, 그리고 -O-Si-O-Si-O-를 들 수 있다. 이종 금속 원소의 경우, -O-Ti-O-Si-O-, -O-Zr-O-Si-O-, -O-Zn-O-Si-O-, -O-Ti-O-Zr-O-, -O-Ti-O-Zn-O-, -O-Ti-O-Si-O-Zn-O- 등을 들 수 있다. 또, 메탈록산 결합 중의 금속 원소종은, 3종류 이상 포함되어도 좋다. 특히, 2종류 이상 포함되는 경우, 전사 정밀도의 관점에서, 적어도 Si를 포함하는 것이 바람직하다.

기능층(12)에 포함되는 금속 원소는, Si 원소 농도(CpSi)와, Si 이외의 금속 원소의 합계 농도(CpM1)와의 비율(CpM1/CpSi)이, 0.02 이상 24 미만이면, 전사 정밀도가 향상되기 때문에 바람직하다. 또, 이 범위를 만족함으로써, 기능층(12)이 2 이상의 다층 기능층이고, 1 이상의 기능층에 의해 다른 기능층을 나노 가공하는 경우의 가공 정밀도도 향상된다. 이들 효과를 보다 발휘하는 관점에서, 0.05 이상 20 이하이면 보다 바람직하고, 0.1 이상 15 이하이면 가장 바람직하다. 또, 비율(CpM1/CpSi)을 작게 설정함으로써, 기능층(12)의 굴절률을 작게, 비율(CpM1/CpSi)을 크게 함으로써, 기능층(12)의 굴절률을 크게 할 수 있다.

또한, 무기물을 기능층(12)에 포함시키는 경우, 기능층(12)의 배치 정밀도와 응집을 억제하는 관점에서, 3 중량%의 기능 도공액에 대한 관성 반경이, 5 nm 이하인 것이 바람직하다. 관성 반경은 3 nm 이하가 바람직하고, 1.5 nm 이하가 보다 바람직하고, 1 nm 이하가 가장 바람직하다. 여기서 관성 반경이란, 파장 0.154 nm의 X선을 사용한 소각 X선 산란(SAXS)에 의한 측정으로부터 얻어지는 측정 결과에 대하여, Guinier(기니에) 플롯을 적용하여 계산되는 반경으로 한다. 또한, 용제로는 프로필렌글리콜모노메틸에테르를 사용한다.

특히, 기능층(12)이 2 이상의 다층 구조이고, 적층체(21)의 상태에 있어서, 1 이상의 기능층을 다른 기능층에 대한 가공용 마스크로서 기능시켜, 다른 기능층을 드라이 에칭 가공하는 경우, 가공용 마스크로서 기능하는 기능층(12)은, 상기 예시한 무기물 혹은 유기 무기 복합체를 포함하는 것이 바람직하다. 또, 1 이상의 기능층을 마스크로서 기능시켜, 다른 기능층을 드라이 에칭 가공하는 예를, 이하의 <마스크 전사체>에서 설명하고 있다.

특히, 기능층(12)이 수지를 포함함으로써, 기능층(12)의 경도를 감소시킬 수 있음과 동시에, 기능층(12)의 배치 안정성을 향상시킬 수 있다. 즉, 기능 전사체(14)에 대한 기능층(12)의 나노구조(11)의 정밀도 및 막두께 정밀도가 향상됨과 동시에, 기능 전사체(14)를 예컨대 롤업하여 두루마리형으로 한 경우에도, 기능층(12)에 대한 크랙의 발생을 억제할 수 있다. 또한, 기능층(12)에 수지를 포함함으로써, 캐리어(10)의 나노구조(11)에 배치된 기능층(12)의 물리적 안정성이 향상되기 때문에, 기능 전사체(14)의 반송이나 핸들링에 의해, 기능층(12)의 배치 정밀도가 저하되는 것을 억제할 수 있다. 또, 이러한 수지를 포함함으로써, 기능층(12)의 경도가 감소하기 때문에, 요건(D)의 비율(Ra/lor)에서 설명한, 기능층(12)의 표층의 유동성의 속박이 해방되기 쉬워져, 기능층(12)과 피처리체(20)의 진실 접촉 면적을 크게 하여, 접착 강도를 크게 하는 효과가 커진다. 본 명세서에서의 수지는, 분자량이 1000 이상인 올리고머 또는 폴리머로서 정의한다. 수지의 구성으로서는, 유기 수지, 무기 수지 또는, 유기 무기 하이브리드 수지를 들 수 있다. 이들은 1종만 포함해도 좋고, 복수 포함해도 좋다. 이들 수지는, 공지된 일반의 올리고머 혹은 폴리머를 채용할 수 있다. 예컨대, 일반적으로, 포토레지스트용 수지, 나노 임프린트용 수지, 접착제용 수지, 점착제용 수지, 드라이 필름 레지스트용 수지, 엔지니어링 플라스틱, 밀봉재용 수지, 고무, 플라스틱, 섬유, 의료용 플라스틱, 또는 의약용 수지를 사용할 수 있다. 또한, 천연 고분자도 사용할 수 있다.

수지의 중량 평균 분자량은, 기능층(12)의 배치 정밀도, 이미 설명한 비율(Ra/lor) 및 평균 피치의 효과를 한층 더 발현하는 관점에서, 1000∼1000000인 것이 바람직하다. 하한치인 1000은, 이미 설명한 바와 같이 기능층(12)의 경도의 감소와, 기능층(12)의 물리적 안정성으로부터 결정되었다. 한편, 상한치인 1000000은, 이미 설명한 바와 같이, 기능 전사체(14)의 캐리어(10)의 나노구조(11)의 평균 피치는, 그 크기에 상한이 설정되어 있다. 이 범위의 나노구조(11)에 대한 기능층(12)의 배치 정밀도로부터 결정되었다. 특히, 기능층(12)의 배치 정밀도를 보다 높이는 관점에서, 중량 평균 분자량은, 500000 이하인 것이 바람직하고, 100000인 것이 보다 바람직하고, 더욱 바람직하게는 60000이다.

수지의 분산도는 대략 1∼6인 것이 이용되고, 1∼4인 것이 바람직하다. 분산도는, 중량 평균 분자량과 수 평균 분자량의 비 (중량 평균 분자량)/(수 평균 분자량)이다. 또 분자량은, 니혼 분광사 제조의 겔 퍼미에이션 크로마토그래피(GPC), (펌프 : Gulliver, PU-1580형, 컬럼 : 쇼와 덴꼬사 제조 Shodex(등록 상표)(KF-807, KF-806M, KF-806M, KF-802.5) 4본 직렬, 이동층 용제 : 테트라히드로푸란, 폴리스티렌 표준 샘플에 의한 검량선 사용)에 의해 중량 평균 분자량(폴리스티렌 환산)으로서 구해진다.

특히, 수지는 적어도, 기능층(12)의 최외층에 형성되는 것이 바람직하다. 이에 의해, 기능층(12)의 나노구조(11)측의 층에 수지를 포함하지 않더라도, 최외층에 포함되는 수지에 의해 상기 효과를 발휘할 수 있기 때문이다. 즉, 적어도 기능층(12)의 최외층에 수지를 포함하는 경우, 최외층 이외의 층은, 수지 이외의 성분만으로 구성되어도 좋다. 특히, 최외층에 수지를 포함하는 경우, 최외층에 있어서 상기 효과를 발현하는 관점에서, 기능층(12)의 최외층의 막두께는 5 nm 이상인 것이 바람직하다. 이것은, 수지의 얽힘을 효과적으로 발현시켜, 상기 설명한 유동성의 향상과 안정성의 효과를 발현하기 위해서이다. 특히, 20 nm 이상인 것에 의해, 기능층(12)의 최외층의 유동성의 향상 정도가 커져, 기능층(12)과 피처리체(20)의 접착 면적을 용이하게 크게 할 수 있다. 동일한 관점에서, 50 nm 이상인 것이 가장 바람직하다.

특히, 기능층(12)에 포함되는 수지는, 극성기를 갖는 것이 바람직하다. 이 경우, 기능층(12) 내에서의 분자간 상호 작용을 강하게 할 수 있기 때문에, 기능층(12)과 캐리어(10)의 나노구조(11)의 밀착력을 작게 할 수 있다. 또한, 기능층(12)과 피처리체(20)의 계면에 대한 정전 상호 작용이나 수소 결합 작용 등이 강해지는 경향이 있기 때문에, 기능층(12)과 피처리체(20)의 접착 강도가 향상된다. 이상으로부터, 극성기를 포함함으로써 전사성을 향상시킬 수 있다. 극성기의 종류는 특별히 한정되지 않지만, 에폭시기, 수산기, 페놀성 수산기, 아크릴로일기, 메타크릴로일기, 비닐기, 카르복실기, 카르보닐기, 아미노기, 알릴기, 디옥타센기, 시아노기, 이소시아네이트기 및 티올로 이루어지는 군의 적어도 1 이상의 극성기를 포함함으로써, 기능층(12)과 피처리체(20)의 계면에 대한 정전 상호 작용이나 수소 결합 작용 등이 강해지는 경향이 있기 때문에, 전사성이 향상된다. 특히, 캐리어(10)의 나노구조(11)와 기능층(12)의 물리적 접착력 및 화학적 접착력을 모두 저감시키는 관점에서, 에폭시기, 수산기, 페놀성 수산기, 아크릴로일기, 메타크릴로일기, 비닐기, 카르복실기, 카르보닐기, 아미노기 및 이소시아네이트기로 이루어지는 군의 적어도 1 이상의 극성기를 포함하는 것이 바람직하다. 또한, 에폭시기, 수산기, 아크릴로일기, 메타크릴로일기, 비닐기, 카르복실기 및 카르보닐기로 이루어지는 군으로부터 선택되는 적어도 1 이상의 극성기를 포함하면, 광중합에 의한 체적 수축, 열중합에 의한 체적 수축, 혹은 수소 결합에 의한 고밀도화의 1 이상의 현상을 발현할 수 있기 때문에, 캐리어(10)의 나노구조(11)와 기능층(12)의 계면 접착력이 보다 저하되어, 전사성이 한층 더 향상되기 때문에 바람직하다. 그 중에서도, 에폭시기, 수산기, 아크릴로일기, 메타크릴로일기, 비닐기 및 카르복실기로 이루어지는 군의 적어도 1 이상을 포함함으로써, 상기 효과가 보다 커진다.

수지가 경화성 수지인 경우, 기능 전사체(14)의 기능층(12)의 체적은, 캐리어(10)를 제거할 때의 기능층(12)의 체적보다 작아지는 경향이 있다. 즉, 캐리어(10)를 기능층(12)으로부터 제거하는 단계에서, 캐리어(10)의 나노구조(11)와 기능층(12)의 계면에 분자 스케일 이상의 간극을 만들 수 있다. 이것은, 나노구조(11)와 기능층(12)의 밀착력을 크게 저감시키는 것을 의미하기 때문에, 캐리어(10)의 박리 속도를 충분히 크게 할 수 있다. 경화성 수지는, 열, 광, 혹은, 열과 광에 의해 경화되는 수지이다. 예컨대, 열경화성 수지이면, 페놀 수지, 요소 수지, 멜라민 수지, 불포화 폴리에스테르 수지, 에폭시 수지, 또는 규소 수지를 들 수 있다. 또한, 예컨대, 광경화성 수지이면, 에폭시기, 아크릴로일기, 메타크릴로일기, 또는 비닐기 등을 갖는 수지를 들 수 있다. 또, 경화성 수지를 포함하는 경우, 그 경화 원리에 알맞은 경화 개시제를 포함하는 것이 바람직하다. 광경화성 수지에 대해서는, 광중합 개시재를 적용할 수 있다. 광중합 개시재로는, 공지된 일반의 라디칼 중합 개시제, 양이온 중합 개시제, 또는 음이온 중합 개시제를 사용할 수 있다. 이들은 조합하여 사용할 수도 있다. 열중합 수지에 대해서는, 열중합 개시제를 적용할 수 있다. 열중합 개시제로서는, 공지된 일반의 예컨대, 아조 화합물을 사용할 수 있다. 또, 광경화성 수지에 대하여, 열중합 개시제를 사용할 수도 있다. 또, 중합 개시제 외에, 광증감재를 첨가할 수도 있다.

특히, 기능층(12)의 체적 수축을 효과적으로 발현시켜, 기능층(12)과 나노구조(11)의 접착 강도를 약하게 하는 관점에서, 광경화성 수지를 포함하는 것이 바람직하다.

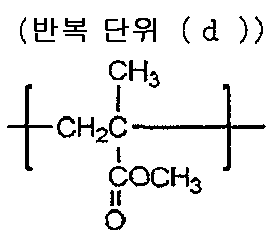

또한, 수지는, 적어도 1 이상의 반복 단위를 포함하는 수지를 포함하는 것이 바람직하다. 또한, 이 반복 단위는, 반복 단위를 구성하는 전체 원자수를 Na, 반복 단위 중의 탄소 원자수를 Nc, 및 반복 단위 중의 산소 원자수를 No로 했을 때의 비율(Na/(Nc-No))인 비율 K가 5.5 이하인 반복 단위인 것이 바람직하다. 즉, 반복 단위가 3개 있는 상태를 대표시킨 경우, -(A)x-(B)y-(C)z-로 표현되는 일반식에 있어서, A, B 혹은 C의 적어도 1 이상의 반복 단위는 비율 K≤5.5를 만족한다. 이러한 범위를 만족하는 경우, 수지의 분자간의 상호 작용이 강해지는 경향이 있기 때문에, 기능층(12)과 나노구조(11)의 계면의 분자 스케일의 간극이 커지는 것으로 생각된다. 즉, 전사성이 향상된다. 특히, 수지의 분자간 상호 작용과 분자내 상호 작용을 모두 강화시켜, 상기 간극을 나노구조(11)의 표면에 옮겨 형성시켜, 전사성을 향상시키는 관점에서, 비율 K는, 4.0 이하를 만족하는 것이 보다 바람직하고, 3.5 이하를 만족하는 것이 가장 바람직하다. 특히 비율 K가 3.0 이하인 경우, 수지 내의 탄소 밀도가 커지기 때문에, 기능층(12)과 캐리어(10)의 나노구조(11)의 화학적 작용을 저감시킬 수 있고, 기능층(12)과 나노구조(11)의 밀착력을 보다 저하시킬 수 있다. 또, 이들 범위를 만족함으로써, 적층체(21)의 기능층(S12)을 가공용 마스크로 하여 피처리체(20)를 나노 가공하는 경우의, 가공 정밀도도 크게 향상된다. 피처리체(20)를 나노 가공하는 경우에 관해서는 이하의 <마스크 적층체>에서 설명하고 있다.

상기 설명에 있어서는, -(A)x-(B)y-(C)z-로 표기할 수 있는 반복 단위가 3개 있는 상태를 대표시켰지만, 반복 단위의 구성수는 3에 한정되지 않고, 호모 폴리머 혹은 호모 올리고머인 1의 상태부터, 2 혹은 4 이상의 상태여도 좋다.

또한, 반복 단위수가 2 이상인 경우, 적어도 1 이상의 반복 단위는 상기 비율 K를 만족한다. 이 경우, 비율 K를 만족하는 반복 단위 G와 비율 K를 만족하지 않는 반복 단위 B의 반복수는 이하의 범위를 만족하는 것이 바람직하다. 반복 단위 G의 반복수의 합계치를 α, 반복 단위 B의 반복 단위수의 합계치를 β로 한다. 예컨대, -(A)x-(B)y-에 있어서, 반복 단위 A가 상기 비율 K를 만족하고, 반복 단위 B가 상기 비율 K를 만족하지 않는 경우, x=α, y=β이다. 또한, 예컨대, -(A)x-(B)y-(C)z-에 있어서, 반복 단위 A가 상기 설명한 비율 K를 만족하고, 반복 단위 B 및 C가 상기 설명한 비율 K를 만족하지 않는 경우, x=α, (y+z) = β이다. 또, 반복 단위의 수가 4 이상인 경우도 마찬가지이다.

이 때, α/β≥1을 만족함으로써, 분자내 상호 작용의 효과가 커져, 전사성이 향상되기 때문에 바람직하다. 특히, α/β≥1.5를 만족함으로써, 분자간 상호 작용도 이용할 수 있어, 전사성이 보다 향상되기 때문에 바람직하고, α/β가 2.3 이상인 것에 의해, 기능층(12)과 나노구조(11)의 계면의 화학적 상호 작용을 억제하는 효과가 커지기 때문에 바람직하다. 상기 효과를 한층 더 발휘하는 관점에서, α/β가 4 이상인 것이 보다 바람직하고, α/β가 9 이상인 것이 가장 바람직하다.

또, α/β가 80 이상, 보다 바람직하게는 90 이상인 경우, 수지 분자 내의 에너지의 균등성이 향상되기 때문에, 캐리어(10)를 기능층(12)으로부터 제거할 때의, 응집 파괴에 대한 내성이 커진다. 또한, 호모 폴리머 혹은 호모 올리고머의 경우, α/β는 β가 0이기 때문에 무한히 점근(漸近)한다. 또한, 반복 단위를 2 이상 포함하는 경우로서, 모든 반복 단위가 상기 비율 K의 범위를 만족하는 경우에도, α/β는 β가 0이기 때문에 무한히 점근한다. 이러한 α/β가 무한히 점근하는 경우, 수지 분자 내의 에너지의 균등성이 비약적으로 향상되기 때문에, 캐리어(10)를 기능층(12)으로부터 제거할 때의, 응집 파괴에 대한 내성이 비약적으로 향상되므로, 가장 바람직하다. 또, 이들 범위를 만족함으로써, 적층체(21)의 기능층(S12)을 가공용 마스크로 하여 피처리체(20)를 나노 가공하는 경우의, 가공 정밀도도 크게 향상된다.

또한, 반복 단위 사이의 상기 비율 K의 차의 최대치, 즉 ΔKmax는, 3.5 이하인 것이 바람직하다. 이에 의해, 효과적으로 분자간 상호 작용을 발현할 수 있다. 특히, 3.0 이하인 것에 의해, 분자내 상호 작용이 커진다. 2.5 이하이면, 수지의 안정성이 향상되어, 기능층(12)과 나노구조(11)의 계면의 화학적 작용을 억제하는 효과가 높아진다. 또한, 수지 분자 내의 에너지의 균등화의 향상에 따른 기능층(12)의 응집 파괴 내성의 향상 효과를 보다 현저하게 하는 관점에서, 2.0 이하인 것이 바람직하고, 1.5 이하인 것이 보다 바람직하고, 1.0 이하인 것이 가장 바람직하다. 또, 이들 범위를 만족함으로써, 적층체(21)의 기능층(S12)을 가공용 마스크로 하여 피처리체(20)를 나노 가공하는 경우의, 가공 정밀도도 크게 향상된다.

기능층(12)은, 고리형 부위를 갖는 재료를 포함하는 것이 바람직하다. 고리형 부위를 갖는 재료를 포함함으로써, 고리형 부위끼리의 패킹이나 배열에 의해, 기능층(12)의 경도의 상승이나, 기능층(12)의 체적 수축을 유발하는 경향이 있기 때문이다. 즉, 캐리어(10)를 기능층(12)으로부터 제거할 때의 기능층(12)의 응집 파괴의 억제나, 캐리어(10)의 나노구조(11)와 기능층(12)의 밀착력 저감의 효과가 있다. 특히, 고리형 부위가, 탄소수 30 이하의 고리형 부위인 것에 의해, 본 효과는 커진다. 또한, 고리형 부위가 4원환, 5원환 및 6원환으로 이루어지는 군으로부터 선택되는 적어도 1 이상의 요소에 의해 구성됨으로써, 패킹성이 양호해지기 때문에 기능층(12)이 갖는 자유 에너지가 저하되는 경향이 있다. 즉, 캐리어(10)의 나노구조(11)와 기능층(12)의 화학적 작용을 저감시킬 수 있기 때문에, 전사성이 향상된다. 여기서, 고리형 부위는, 상기 설명한 수지에 포함되어도 좋고, 그 이외의 성분, 예컨대 모노머에 포함되어도 좋다. 특히, 기능층(12)이 수지 및 모노머를 포함하는 경우, 적어도 수지에 상기 고리형 부위를 포함하는 것이 바람직하다. 고리형 부위로는, 예컨대, 하기 화학식군 A로부터 선택되는 적어도 1 이상의 고리형 부위를 들 수 있다. 이들은, 1종류만을 포함해도 좋고, 2종류 이상 포함되어도 좋다.

본 명세서에 있어서는, 화학식 중에 표기되는 「*」는, 「*」를 통해 다른 원소에 결합함과 동시에, 「*」는 산소 원소(O), 질소 원소(N), 황 원소(S) 혹은 탄소 원소(C) 중 어느 것이다. 또한, 결합손이 부족한 부분은, 수소 원소(H), 메틸기(CH3), 혹은 수산기(OH)에 결합한다.

예컨대, 상기 고리형 부위를 갖는 수지로서, 폴리스티렌, 폴리p-히드록시스티렌, 폴리9비닐카르바졸, 카르바졸 골격을 갖는 수지, 측쇄에 카르바졸 골격을 갖는 수지, 크레졸노볼락 골격을 갖는 수지, 페놀노볼락 골격을 갖는 수지, 비스페놀 A 골격을 갖는 수지, 플루오렌 골격을 갖는 수지, 측쇄에 아다만탄 골격을 갖는 수지, 측쇄에 아다만틸 골격을 갖는 수지, 또는, 측쇄에 노르보르난 골격을 갖는 수지를 들 수 있다.

또한, 수지는, 알칼리 가용성 수지여도 좋다. 알칼리 가용성의 수지인 것에 의해, 적층체(21)의 기능층(12)을 용이하게 현상하고, 패터닝할 수 있다. 수지가 알칼리 가용성 수지인 경우, 수지에 카르복실기가 포함되는 것이 바람직하다. 카르복실기의 양은, 산 당량으로 100∼600이 바람직하고, 보다 바람직하게는 300∼450이다. 산 당량이란, 그 안에 1 당량의 카르복실기를 갖는 선형 중합체의 질량을 나타낸다. 또, 산 당량의 측정은, 히라누마 산업사 제조의 히라누마 자동 적정 장치(COM-555)를 사용하고, 0.1 mol/L의 수산화나트륨 수용액을 이용하여 전위차 적정법에 의해 행해진다.

또한, 하기 2종류의 단량체 중에서, 각각 1종 또는 그 이상의 단량체를 공중합시킴으로써 얻어지는 수지를 사용할 수도 있다. 제1 단량체는, 분자 중에 중합성 불포화기(예컨대, 아크릴레이트 혹은 메타크릴레이트)를 1개 갖는 카르복실산 또는 산무수물이다. 제2 단량체는, 비산성이고, 분자 중에 중합성 불포화기를 1개 갖는 화합물이며 경화막의 가요성, 드라이 에칭 내성 등의 여러가지 특성을 유지하도록 선택된다. 제1 단량체 및 제2 단량체의 선정에 의해, 이미 설명한 극성기를 임의로 수지에 포함시킬 수 있다.