KR20120098611A - 유기 led 소자, 유기 led 소자의 산란층용의 유리 프릿 및 유기 led 소자의 산란층의 제조 방법 - Google Patents

유기 led 소자, 유기 led 소자의 산란층용의 유리 프릿 및 유기 led 소자의 산란층의 제조 방법 Download PDFInfo

- Publication number

- KR20120098611A KR20120098611A KR1020127009438A KR20127009438A KR20120098611A KR 20120098611 A KR20120098611 A KR 20120098611A KR 1020127009438 A KR1020127009438 A KR 1020127009438A KR 20127009438 A KR20127009438 A KR 20127009438A KR 20120098611 A KR20120098611 A KR 20120098611A

- Authority

- KR

- South Korea

- Prior art keywords

- glass

- scattering layer

- organic led

- content

- led element

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/85—Arrangements for extracting light from the devices

- H10K50/854—Arrangements for extracting light from the devices comprising scattering means

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/805—Electrodes

- H10K50/82—Cathodes

- H10K50/828—Transparent cathodes, e.g. comprising thin metal layers

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/85—Arrangements for extracting light from the devices

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/85—Arrangements for extracting light from the devices

- H10K50/858—Arrangements for extracting light from the devices comprising refractive means, e.g. lenses

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K2102/00—Constructional details relating to the organic devices covered by this subclass

- H10K2102/301—Details of OLEDs

- H10K2102/331—Nanoparticles used in non-emissive layers, e.g. in packaging layer

Abstract

본 발명은, 투명 기판과, 산란층과, 제1 전극과, 유기층과, 제2 전극을 차례로 갖는 유기 LED 소자이며, 상기 산란층은, 제1 유리재, 및 상기 제1 유리재 중에 분산되고 상기 제1 유리재와 상이한 굴절률을 갖는 제2 유리재를 포함하는 유기 LED 소자에 관한 것이다.

Description

본 발명은, 유기 LED 소자, 유기 LED 소자의 산란층용의 유리 프릿 및 유기 LED 소자의 산란층의 제조 방법에 관한 것이다.

유기 LED 소자는 유기 발광층을 갖는다. 유기 LED 소자에는, 유기 발광층에 의해 생성된 광을 투명 기판으로부터 취출하는 보텀 에미션 타입이나 양면 에미션 타입이 있다.

유기 LED 소자의 외부로 취출할 수 있는 광의 양은 발광 광의 20% 미만으로 되어 있는 것이 현 상황이다.

따라서, 유기 LED 소자 내에 유리 재료로 이루어지는 산란층을 형성하고, 광의 취출 효율을 향상시키는 것을 기재한 문헌이 있다(특허문헌 1).

그러나, 특허문헌 1에서는 산란재로서 기포를 사용하고 있으므로, 산란재의 크기나 분포를 일정하게 유지하는 것이 용이하지 않아, 대량 생산을 행한 경우에 소자 특성의 재현성에 편차가 발생한다는 가능성이 있다.

본 발명은, 상기 과제를 감안하여 이루어진 것이며, 발광 효율이 높고, 소자 특성의 재현성이 좋은 유기 LED 소자, 그의 산란층용의 유리 프릿을 제공하는 것을 목적으로 한다.

상기 목적을 해결하기 위해, 본 발명의 유기 LED 소자는,

투명 기판과, 산란층과, 제1 전극과, 유기층과, 제2 전극을 차례로 갖는 유기 LED 소자이며,

상기 산란층은, 제1 유리재, 및 상기 제1 유리재 중에 분산되고 상기 제1 유리재와 상이한 굴절률을 갖는 제2 유리재를 포함한다.

또한, 본 발명의 다른 유기 LED 소자는,

투명 기판과, 산란층과, 제1 전극과, 유기층과, 제2 전극을 차례로 갖는 유기 LED 소자이며,

상기 산란층은, 제1 유리재, 및 상기 제1 유리재 중에 분산되고 상기 제1 유리재와 상이한 굴절률을 갖는 제2 유리재를 포함하고,

상기 산란층은, 산화물 기준의 몰% 표시로, B2O3를 15 내지 63%, Bi2O3를 10 내지 37%, ZnO를 10 내지 50%, SiO2를 0 내지 20%, Al2O3를 0 내지 10%, P2O5를 0 내지 20%, ZrO2를 0 내지 5%, Gd2O3를 0 내지 10%, TiO2를 0 내지 13%, Li2O, Na2O 및 K2O를 합계 0 내지 2%, MgO, CaO, SrO 및 BaO를 합계 0 내지 10% 함유하는 유리이다.

또한, 본 발명의 유기 LED 소자의 산란층용의 유리 프릿은,

적어도 제1 유리의 분말과 제2 유리 분말로 이루어지는, 유기 LED 소자의 산란층용의 유리 프릿이며,

상기 제1 유리는, He 램프 d선(파장: 587.6nm)으로 25℃에서 측정한 굴절률이 1.80 이상이며,

상기 제2 유리는, 산화물 기준의 몰% 표시로, 상기 제1 유리보다, SiO2 또는 B2O3의 함유량이 많고, Bi2O3의 함유량이 적고,

상기 유리 프릿을 차지하는 상기 제1 유리의 분말의 비율이 70 내지 99체적%이다.

또한, 본 발명의 유기 LED 소자의 산란층용의 유리 프릿은,

적어도 제1 유리의 분말과 제2 유리 분말로 이루어지는, 유기 LED 소자의 산란층용의 유리 프릿이며,

상기 제1 유리는, He 램프 d선(파장: 587.6nm)으로 25℃에서 측정한 굴절률이 1.80 이상이며,

상기 제2 유리는, 산화물 기준의 몰% 표시로, 상기 제1 유리보다, SiO2 또는 B2O3의 함유량이 많고, Bi2O3의 함유량이 적고,

상기 유리 프릿을 차지하는 상기 제1 유리의 분말의 비율이 15 내지 99체적%이다.

본 발명에 따르면, 발광 효율이 높고, 소자 특성의 재현성이 좋은 유기 LED 소자, 그의 산란층용의 유리 프릿을 제공할 수 있다.

도 1은 본 발명의 유기 LED 소자의 일례를 나타내는 단면도이다.

도 2는 본 발명의 유기 LED 소자의 다른 예를 도시하는 단면도이다.

도 3은 본 발명의 유리 프릿을 차지하는 베이스재 유리의 비율과, 그 유리 프릿을 사용하여 제작한 유기 LED 소자의 광 취출 효율의 관계의 일례를 나타낸 그래프이다.

도 4는 실시예 11의 산란층을 구비한 유리 기판을 사용한 유기 LED 소자의 일례의 정면도이다.

도 5는 도 4의 유기 LED 소자의 발광 상태도이다.

도 6은 도 4의 유기 LED 소자에 대한 비교예의 발광 상태도이다.

도 7은 도 4의 유기 LED 소자에 사용되는 ITO의 굴절률 및 베이스재(6)의 굴절률의 특성도이다.

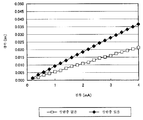

도 8은 도 4의 유기 LED 소자 및 그 비교예의 전류?전압 특성도이다.

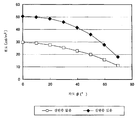

도 9는 도 4의 유기 LED 소자 및 그 비교예의 전류?광속 특성도이다.

도 10은 발광의 각도 의존성의 평가 방법의 설명도이다.

도 11은 도 4의 유기 LED 소자 및 그 비교예의 발광 휘도의 특성도이다.

도 12는 도 4의 유기 LED 소자 및 그 비교예에 있어서 각도 θ를 0°부터 70°까지 변화시켰을 때의 색도 변화를 나타내는 색도도이다.

도 2는 본 발명의 유기 LED 소자의 다른 예를 도시하는 단면도이다.

도 3은 본 발명의 유리 프릿을 차지하는 베이스재 유리의 비율과, 그 유리 프릿을 사용하여 제작한 유기 LED 소자의 광 취출 효율의 관계의 일례를 나타낸 그래프이다.

도 4는 실시예 11의 산란층을 구비한 유리 기판을 사용한 유기 LED 소자의 일례의 정면도이다.

도 5는 도 4의 유기 LED 소자의 발광 상태도이다.

도 6은 도 4의 유기 LED 소자에 대한 비교예의 발광 상태도이다.

도 7은 도 4의 유기 LED 소자에 사용되는 ITO의 굴절률 및 베이스재(6)의 굴절률의 특성도이다.

도 8은 도 4의 유기 LED 소자 및 그 비교예의 전류?전압 특성도이다.

도 9는 도 4의 유기 LED 소자 및 그 비교예의 전류?광속 특성도이다.

도 10은 발광의 각도 의존성의 평가 방법의 설명도이다.

도 11은 도 4의 유기 LED 소자 및 그 비교예의 발광 휘도의 특성도이다.

도 12는 도 4의 유기 LED 소자 및 그 비교예에 있어서 각도 θ를 0°부터 70°까지 변화시켰을 때의 색도 변화를 나타내는 색도도이다.

이하, 본 발명을 실시하기 위한 형태에 대하여 도면을 참조하여 설명한다. 또한, 이하의 실시 형태는 일례로서 기재한 것이며, 본 발명의 목적을 일탈하지 않는 범위에서 다양하게 변형하여 실시하는 것이 가능하다.

(유기 LED 소자)

도 1은 본 발명의 유기 LED 소자의 일례를 나타내는 단면도이다.

도 1에 도시하는 예에서는, 유기 LED 소자는 보텀 에미션 타입의 유기 LED 소자이며, 투명 기판(110)과, 산란층(120)과, 제1 전극(130)과, 유기층(140)과, 제2 전극(150)을 차례로 갖는다. 제1 전극(130)은 투명 전극(양극)이며, 유기층(140)으로부터 발광된 광을 산란층(120)으로 전달하기 위한 투명성을 갖는다. 한편, 제2 전극(150)은 반사 전극(음극)이며, 유기층(140)으로부터 발광된 광을 반사하여 유기층(140)으로 복귀시키기 위한 반사성을 갖는다.

또한, 도 1에 도시하는 예에서는, 제1 전극(130)을 양극으로 하고 제2 전극(150)을 음극으로 했지만, 제1 전극(130)을 음극으로 하고 제2 전극(150)을 양극으로 해도 좋다.

도 2는 본 발명의 유기 LED 소자의 다른 예를 도시하는 단면도이다. 또한, 도 2에 있어서, 도 1과 동일 구성에 대해서는 동일 부호를 붙이고 설명을 생략한다.

도 2에 도시하는 예에서는, 유기 LED 소자는 양면 에미션 타입의 유기 LED 소자이며, 투명 기판(110)과, 산란층(120)과, 제1 전극(130)과, 유기층(140)과, 제2 전극(210)을 순차 갖는다. 이 유기 LED 소자는, 도 1에 도시하는 제2 전극(150)인 반사 전극 대신에 제2 전극(210)인 투명 전극을 갖는다. 제2 전극(210)은, 유기층(140)으로부터 발광된 광을 유기층(140)에 대향하고 있는 면과는 반대면으로 전달하는 역할을 한다. 이 유기 LED 소자는, 표리면의 양면으로부터 광이 발광하는 조명 용도로서 사용된다.

이하, 대표적으로, 도 1에 도시하는 유기 LED 소자의 각 구성에 대하여 상세하게 설명한다.

(투명 기판)

투명 기판(110)은 가시광에 대한 투과율이 높은 재료로 구성되는데, 예를 들어 유리나 플라스틱으로 구성된다. 투명 기판(110)은 일반적으로는 소다석회 유리로 구성된다. 일반적인 소다석회 유리는 50℃ 내지 300℃에 있어서의 평균 선팽창 계수(이하, 간단히 「평균 선팽창 계수」라고도 한다)가 87×10-7/℃ 정도이고, 서냉점이 550℃ 정도이다. 이러한 소다석회 유리로 구성된 투명 기판(110)은, 550℃ 이상의 온도에서 열처리하면 변형될 우려가 있으므로, 산란층(120) 등을 550℃보다 낮은 온도에서 형성하는 것이 바람직하다.

투명 기판(110)의 두께는 통상 0.1mm 내지 2.0mm이다. 투명 기판(110)인 유리 기판이 얇은 경우에는 강도가 부족할 우려가 있다. 투명 기판(110)인 유리 기판의 두께는 0.5mm 내지 1.0mm인 것이 특히 바람직하다.

투명 기판(110) 상에는 산란층(120)이 형성되어 있다. 투명 기판(110) 상의 산란층 형성면은 실리카 코팅 등의 표면 처리가 실시된 것이어도 좋다. 즉, 투명 기판(110)과 산란층(120) 사이에는 실리카막 등이 형성되어 있어도 좋다.

(산란층)

산란층(120)은 투명 기판(110)과 제1 전극(130) 사이에 형성된다.

산란층(120)을 개재하지 않고 투명 기판(110) 상에 제1 전극(130)을 형성한 경우, 일반적으로 투명 기판(110)은 제1 전극(130)보다 굴절률이 낮으므로, 투명 기판(110)에 얕은 각도로 진입하고자 한 광은, 스넬의 법칙에 의해 유기층(140)측에 전반사된다. 전반사된 광은 제2 전극(150)인 반사 전극에서 다시 반사되고, 투명 기판(110)에 다시 도달한다. 이때, 투명 기판(110)으로의 재입사 각도가 동일하면, 유기 LED 소자의 외부로 광을 취출할 수 없게 된다.

또한, 도 2에 도시하는 예에서는, 제2 전극(210)은 투명성이 요구되므로, 제1 전극(130)과 마찬가지로 ITO 등으로 구성되지만, 일반적으로 투명한 도전체는 굴절률이 높기 때문에, 투명 전극에 얕은 각도로 광이 입사한 경우에는 전반사에 의해 광이 반사된다. 따라서, 도 1에 도시하는 예의 경우와 마찬가지의 이유로, 산란층(120)을 형성하지 않으면 광의 취출 효율이 저하한다.

이에 대해, 본 실시 형태에서는, 산란층(120)이 투명 기판(110)과 제1 전극(130) 사이에 형성되어 있기 때문에, 투명 기판(110)으로의 재입사 각도를 바꿀 수 있어, 유기 LED 소자의 광 취출 효율을 높일 수 있다.

산란층(120)은, 도 1에 도시한 바와 같이, 제1 유리재(121) 중에, 제1 유리재(121)와 상이한 굴절률을 갖는 제2 유리재(122)가 분산된 것이다. 즉, 산란층(120) 내에는, 제1 유리 조성을 갖는 부분과 제2 유리 조성을 갖는 부분이 분포하고 있다. 조성이 상이한 부분이 분산되어 있음으로써, 우수한 산란 특성을 갖는다. 또한, 전체가 유리로 구성되어 있음으로써, 표면의 평활성과 투명성을 재현성 좋게 실현할 수 있다. 따라서, 본 발명의 산란층(120)에 의하면, 발광 디바이스 등의 광 출사면측에 사용함으로써 매우 고효율의 광 취출을 재현성 좋게 실현할 수 있다. 또한, 표면이 평활하지 않고 국소적인 요철이 있는 경우, 유기 LED의 전극간 단락의 원인이 된다.

또한, 제2 유리재(122)는 1종으로 한정되는 것이 아니고, 물론 복수종이어도 된다. 즉, 산란층(120)은, 제1 유리재(121) 중에, 제1 유리재(121)와 상이한 굴절률을 갖는 복수종의 유리재가 분산된 것이어도 좋다.

제1 유리재(121)(이하, 「베이스재(121)」라고도 한다)의 굴절률은, 제1 전극(130)의 굴절률과 동등하거나 혹은 높은 것이 바람직하다. 베이스재(121)의 굴절률이 낮은 경우, 산란층(120)과 제1 전극(130)의 계면에 있어서, 전반사에 의한 손실이 발생해 버리기 때문에 광 취출 효율이 저하하기 때문이다. 베이스재(121)의 굴절률은, 적어도 유기층(140)의 발광 스펙트럼 범위에 있어서의 일부분(예를 들어, 적색, 청색, 녹색 등)에 있어서 상회하고 있으면 좋지만, 발광 스펙트럼 범위 전역(430nm 내지 650nm)에 걸쳐 상회하고 있는 것이 바람직하고, 가시광의 파장 범위 전역(360nm 내지 830nm)에 걸쳐 상회하고 있는 것이 보다 바람직하다. 또한, 이하에서는 특별히 언급하지 않는 한, 「굴절률」이란 He 램프 d선(파장: 587.6nm)으로 25℃에서 측정한 굴절률을 의미한다.

또한, 베이스재(121)의 굴절률은, 제1 전극(130)의 굴절률과의 차가 0.2 이내이면, 제1 전극(130)의 굴절률보다 낮아도 된다.

제2 유리재(122)(이하, 「산란재(122)」라고도 한다)와 베이스재(121)의 굴절률의 차는, 적어도 발광층의 발광 스펙트럼 범위에 있어서의 일부분에 있어서 0.2 이상인 것이 바람직하다. 충분한 산란 특성을 얻기 위해, 굴절률의 차는 발광 스펙트럼 범위 전역(430nm 내지 650nm) 혹은 가시광의 파장 범위 전역(360nm 내지 830nm)에 걸쳐 0.2 이상인 것이 보다 바람직하다.

산란재(122)의 굴절률은 베이스재(121)의 굴절률보다, 적어도 발광층의 발광 스펙트럼 범위에 있어서의 일부분에 있어서 0.05 이상 작은 것이 바람직하다. 충분한 산란 특성을 얻기 위해, 발광 스펙트럼 범위 전역(430nm 내지 650nm) 혹은 가시광의 파장 범위 전역(360nm 내지 830nm)에 걸쳐, 산란재(122)의 굴절률은 베이스재(121)의 굴절률보다 0.05 이상 작은 것이 보다 바람직하다. 산란성을 얻기 위해서는, 베이스재(121)보다 굴절률이 큰 유리를 산란재(122)로서 사용하는 것도 가능하지만, 베이스재(121)의 굴절률이 제1 전극(130)의 굴절률과 동등하거나 혹은 높은 것이 바람직하므로, 산란재(122)로서 매우 굴절률이 큰 유리를 사용하게 된다. 그러한 유리는 일반적으로, 고가의 원료를 사용하지 않으면 얻는 것이 곤란하다. 또한, 그러한 유리는 불안정해지거나 또는 바람직하지 않은 착색이 발생하는 경우가 있다.

산란재(122)는, 산란층(120)을 차지하는 비율이 1 내지 85체적%인 것이 바람직하다. 1체적% 미만이면 충분한 산란 효과가 얻어지지 않고, 광 취출 효율의 향상 효과도 적기 때문이다. 보다 바람직하게는 20체적% 이상이다. 한편, 85체적%보다 지나치게 많으면, 광 취출 효율이 저하할 우려가 있다. 보다 바람직하게는 80체적% 이하이다. 더욱 바람직하게는 30체적% 이하이다.

여기서, 산란층(120)을 차지하는 산란재(122)의 비율이란, 산란층(120) 중에 복수종의 산란재가 분산되어 있는 경우, 모든 산란재의 비율의 합계를 의미한다.

산란재(122)의 형상은 특별히 제한되지 않지만, 산란재(122)가 구형인 경우 그의 직경의 평균값은 0.1 내지 10㎛인 것이 바람직하다. 0.1㎛보다 작으면, 광 산란재로서 충분히 기능하지 않는다. 한편, 10㎛보다 크면, 산란층(120) 전체에 균질하게 존재시키는 것이 곤란해져, 광 취출 효율의 불균일이 발생한다. 또한, 상대적으로 산란재(122)의 수가 적어지는 부분에 있어서 산란성이 저하한다. 산란재(122)는 최대 길이가 10㎛ 이상인 것의 비율이 15체적% 이하인 것이 보다 바람직하다. 더욱 바람직하게는 10체적% 이하이다.

산란층(120) 상에는 제1 전극(130)이 형성되어 있다. 산란층(120) 상의 제1 전극 형성면의 표면 거칠기(Ra)는 30nm 이하인 것이 바람직하고, 10nm 이하인 것이 보다 바람직하고, 1nm 이하인 것이 특히 바람직하다. 30nm를 초과하면, 제1 전극(130)이나 유기층(140)의 평탄성이 손상되어, 제1 전극(130)과 제2 전극(150) 사이에서 단락이 발생할 우려가 있다. 여기서, 표면 거칠기(Ra)란, 미시적으로 본 표면 거칠기이며, JIS B 0601-2001에 규정되어 있는 윤곽 곡선 필터의 장파장 컷오프값(λc)을 10㎛로 한 값이며, 예를 들어 원자간력 현미경(AFM) 등으로 측정되는 것이다.

(제1 전극)

제1 전극(양극)(130)은, 유기층(140)에서 발생한 광을 외부로 취출하기 위해 80% 이상의 투광성이 요구된다. 또한, 많은 정공을 주입하기 위해 일함수가 높은 것이 요구된다. 구체적으로는, ITO(Indium Tin Oxide), SnO2, ZnO, IZO(Indium Zinc Oxide), AZO(ZnO-Al2O3: 알루미늄이 도핑된 아연 산화물), GZO(ZnO-Ga2O3: 갈륨이 도핑된 아연 산화물), Nb 도핑 TiO2, Ta 도핑 TiO2 등의 재료가 사용된다.

제1 전극(130)의 두께는 100nm 내지 1㎛인 것이 바람직하다. 1㎛를 초과하면 투명 기판(110)이 휘거나 투광성이 저하한다. 한편, 100nm 미만에서는 전기 저항이 높아진다.

제1 전극(130)의 굴절률은 통상 1.9 내지 2.2이다. 제1 전극(130)인 ITO의 굴절률을 저하시키기 위해, ITO의 캐리어 농도를 증가시킬 수 있다. 구체적으로는, ITO의 Sn 농도를 증가시킴으로써 ITO의 굴절률을 내릴 수 있다. 단, Sn 농도를 증가시키면 이동도 및 투과율이 저하하므로, 이들 균형을 잡아 Sn 농도를 정할 필요가 있다.

제1 전극(130) 상에는 유기층(140)이 형성되어 있다.

(유기층)

유기층(140)은 발광 기능을 갖는 층이며, 예를 들어 정공 주입층과, 정공 수송층과, 발광층과, 전자 수송층과, 전자 주입층에 의해 구성된다.

정공 주입층은, 양극으로부터의 정공 주입 장벽을 낮게 하기 위해, 이온화 포텐셜의 차가 작은 것이 요구된다. 정공 주입층에 있어서의 전극 계면으로부터의 전하의 주입 효율의 향상은, 소자의 구동 전압을 내림과 함께, 전하의 주입 효율을 높인다. 고분자에서는, 폴리스티렌술폰산(PSS)이 도핑된 폴리에틸렌디옥시티오펜(PEDOT:PSS), 저분자에서는 프탈로시아닌계의 구리프탈로시아닌(CuPc)이 널리 사용된다.

정공 수송층은 정공 주입층으로부터 주입된 정공을 발광층에 수송하는 역할을 한다. 적절한 이온화 포텐셜과 정공 이동도를 갖는 것이 필요하다. 정공 수송층은, 구체적으로는 트리페닐아민 유도체, N,N'-비스(1-나프틸)-N,N'-디페닐-1,1'-비페닐-4,4'-디아민(NPD), N,N'-디페닐-N,N'-비스 [N-페닐-N-(2-나프틸)-4'-아미노 비페닐-4-일]-1,1'-비페닐-4,4'-디아민(NPTE), 1,1-비스[(디-4-톨릴아미노)페닐]시클로헥산(HTM2) 및 N,N'-디페닐-N,N'-비스(3-메틸페닐)-1,1'-디페닐-4,4'-디아민(TPD) 등이 사용된다. 정공 수송층의 두께는 10nm 내지 150nm가 바람직하다. 두께는 얇으면 얇을수록 저전압화할 수 있지만, 전극간 단락의 문제로 10nm 내지 150nm인 것이 특히 바람직하다.

발광층은 주입된 전자와 정공이 재결합하는 장소를 제공하고, 또한 발광 효율이 높은 재료를 사용한다. 상세하게 설명하면, 발광층에 사용되는 발광 호스트 재료 및 발광 색소의 도핑 재료는, 양극 및 음극으로부터 주입된 정공 및 전자의 재결합 중심으로서 기능하고, 또한 발광층에 있어서의 호스트 재료에의 발광 색소의 도핑은, 높은 발광 효율을 얻음과 함께, 발광 파장을 변환시킨다. 이들은 전하 주입을 위한 적절한 에너지 수준을 갖는 것, 화학적 안정성이나 내열성이 우수하고, 균질한 아몰퍼스 박막을 형성하는 것 등이 요구된다. 또한, 발광색의 종류나 색순도가 우수한 것이나 발광 효율이 높은 것이 요구된다. 유기 재료인 발광 재료에는 저분자계와 고분자계의 재료가 있다. 또한, 발광 기구에 의해, 형광 재료, 인광 재료로 분류된다. 발광층은, 구체적으로는 트리스(8-퀴놀리놀레이트)알루미늄 착체(Alq3), 비스(8-히드록시)퀴날딘알루미늄페녹시드(Alq'2OPh), 비스(8-히드록시)퀴날딘알루미늄-2,5-디메틸페녹시드(BAlq), 모노(2,2,6,6-테트라메틸-3,5-헵탄디오네이트)리튬 착체(Liq), 모노(8-퀴놀리놀레이트)나트륨 착체(Naq), 모노(2,2,6,6-테트라메틸-3,5-헵탄디오네이트)리튬 착체, 모노(2,2,6,6-테트라메틸-3,5-헵탄디오네이트)나트륨 착체 및 비스(8-퀴놀리놀레이트)칼슘 착체(Caq2) 등의 퀴놀린 유도체의 금속 착체, 테트라페닐부타디엔, 페닐퀴나크리돈(QD), 안트라센, 페릴렌 및 코로넨 등의 형광성 물질을 들 수 있다. 호스트 재료로서는 퀴놀리놀레이트 착체가 바람직하고, 특히 8-퀴놀리놀 및 그의 유도체를 배위자로 한 알루미늄 착체가 바람직하다.

전자 수송층은 전극으로부터 주입된 전자를 수송한다는 역할을 한다. 전자 수송층은, 구체적으로는 퀴놀리놀알루미늄 착체(Alq3), 옥사디아졸 유도체(예를 들어, 2,5-비스(1-나프틸)-1,3,4-옥사디아졸(BND) 및 2-(4-t-부틸페닐)-5-(4-비페닐)-1,3,4-옥사디아졸(PBD) 등), 트리아졸 유도체, 바소페난트롤린 유도체, 실롤 유도체 등이 사용된다.

전자 주입층은 전자의 주입 효율을 높이는 것이 요구된다. 전자 주입층은, 구체적으로는 음극 계면에 리튬(Li), 세슘(Cs) 등의 알칼리 금속을 도핑한 층을 형성한다.

유기층(140)의 굴절률은 통상 1.7 내지 1.8이다.

유기층(140) 상에는 제2 전극(150)이 형성되어 있다.

(제2 전극)

제2 전극(음극)(150)은 반사성이 요구되므로, 일함수가 작은 금속 또는 그의 합금이 사용된다. 제2 전극(150)은 구체적으로는 알칼리 금속, 알칼리 토금속 및 주기율표 제3족의 금속 등을 들 수 있다. 이 중, 저렴하고 화학적 안정성이 좋은 재료인 점에서, 알루미늄(Al), 마그네슘(Mg), 은(Ag) 또는 이들의 합금 등이 바람직하게 사용된다. 또한, Al, MgAg의 공증착막, LiF 또는 Li2O의 박막 증착막 위에 Al을 증착한 적층 전극 등이 사용된다. 또한, 고분자계에서는, 칼슘(Ca) 또는 바륨(Ba)과 알루미늄(Al)의 적층 등이 사용된다.

(산란층의 유리)

산란층(120)의 유리는, 550℃ 이하의 저온에서의 열처리에 의해 연화되는 유리인 것이 바람직하다. 그를 위해서는, 산란층(120)의 유리는 유리 전이점이 500℃ 이하인 것이 바람직하다. 이에 의해, 투명 기판(110)인 소다석회 유리 기판의 열변형을 억제할 수 있다.

또한, 산란층(120)의 유리는, 평균 선팽창 계수가 60 내지 100×10-7/℃인 것이 바람직하고, 65 내지 90×10-7/℃인 것이 보다 바람직하다. 이에 의해, 산란층(120)과 투명 기판(110)인 소다석회 유리 기판의 평균 선팽창 계수의 차를 작게 할 수 있어, 가열 냉각 시의 휨이나 파손을 억제할 수 있다.

또한, 산란층(120)의 유리는 굴절률이 1.75 이상인 것이 바람직하다. 1.75 미만이면 산란층(120)과 제1 전극(130)의 계면에 있어서 전반사에 의한 손실이 커, 광 취출 효율이 저하하기 쉽다. 또한, 굴절률이 2.20 이하인 것이 바람직하다. 2.20를 초과하면, 산란층(120)과 투명 기판(110) 사이에서, 단파장 영역에서 전반사가 일어나기 쉬워, 광 취출 효율이 저하할 우려가 있다.

그러한 유리로서는, 예를 들어 SiO2-B2O3-Bi2O3-ZnO계 유리나 B2O3-Bi2O3-ZnO계 유리를 들 수 있다.

산란층(120)의 유리는, 산화물 기준의 몰% 표시로, B2O3를 15 내지 63%, Bi2O3를 10 내지 37%, ZnO를 6 내지 50%, SiO2를 0 내지 20%, Al2O3를 0 내지 10%, P2O5를 0 내지 20%, ZrO2를 0 내지 5%, Gd2O3를 0 내지 10%, TiO2를 0 내지 13%, 알칼리 금속 산화물을 합계 0 내지 2%, 알칼리 토금속 산화물을 합계 0 내지 10% 함유하는 것이 바람직하다.

이어서, 이 유리 조성에 대하여 설명한다. 또한, 이하에 있어서, %는 몰%를 의미한다.

B2O3는 유리의 안정성을 높이는 필수 성분이다. B2O3 함유량은 15 내지 63%가 바람직하다. 15% 미만이면 효과가 불충분하다. 한편, 63%를 초과하면, 내수성이 저하한다. B2O3 함유량은 15 내지 55%인 것이 보다 바람직하다.

Bi2O3는 굴절률을 높게 함과 함께, 점성을 내리는 필수 성분이다. Bi2O3 함유량은 10 내지 37%가 바람직하고, 10 내지 28%가 보다 바람직하다. 10% 미만이면 굴절률이 낮아져, 광 취출 효율이 저하할 우려가 있다. 한편, 37%를 초과하면, 평균 선팽창 계수가 지나치게 커짐과 함께, 소성 공정에서 결정화되기 쉽다.

ZnO는, 유리를 안정화시킴과 함께, 굴절률을 올리고, 유리 전이점과 연화점을 저하시키는 필수 성분이다. ZnO 함유량은 6 내지 50%가 바람직하고, 14 내지 50%가 보다 바람직하다. 6% 미만에서는, 유리 성형 시에 실투하기 쉬워, 굴절률이 저하할 우려가 있다. 또한 프릿화한 후의 소성 시에 결정화되기 쉬워진다. 소성 시에 결정이 석출되면, 산란층(120)의 광 투과율이 저하하거나, 산란층(120)의 표면 평활성이 불충분해지거나 한다. 한편, 50%를 초과하면, 평균 선팽창 계수가 지나치게 올라감과 함께, 유리 성형 시에 실투하기 쉬워진다. 또한 내산성이 저하한다. 제1 전극(130)을 패터닝할 때에 산으로 에칭하는 방법이 일반적이지만, 산란층(120)의 내산성이 저하하면, 산란층(120)도 침식되어 표면 평활성이 상실될 우려가 있다.

SiO2는, 유리의 안정성을 높임과 함께, 평균 선팽창 계수를 작게 하는 임의 성분이다. SiO2 함유량은 0 내지 20%가 바람직하고, 0.1 내지 14%가 보다 바람직하다. 20%를 초과하면 굴절률이 지나치게 저하할 우려가 있다.

Al2O3는 유리의 안정성을 높이는 임의 성분이다. Al2O3의 함유량은 0 내지 10%가 바람직하다. 10%를 초과하면, 유리 성형 시에 실투하기 쉬워짐과 함께, 굴절률이 지나치게 저하할 우려가 있다.

P2O5는 유리의 골격이 되는 성분이며, 내산성을 향상시키는 임의 성분이다. P2O5 함유량은 0 내지 20%가 바람직하다. 20%를 초과하면, 유리 성형 시에 실투하기 쉽고, 프릿화한 후의 소성 시에 결정화되기 쉬워진다. 또한, 굴절률이 저하한다.

ZrO2는 유리의 내후성과 내산성을 높이는 임의 성분이다. ZrO2의 함유량은 0 내지 5%가 바람직하다. 5%를 초과하면, 결정화되기 쉬워짐과 함께, 유리 전이점이 지나치게 높아질 우려가 있다.

Gd2O3는 평균 선팽창 계수를 낮게 억제하면서 굴절률을 올리는 임의 성분이다. Gd2O3의 함유량은 0 내지 10%가 바람직하다. 10%를 초과하면 유리 전이점과 연화점이 오를 우려가 있다.

TiO2는 굴절률을 올리는 임의 성분이다. TiO2의 함유량은 0 내지 13%가 바람직하다. 13%를 초과하면, 결정화되기 쉽고, 유리 전이점과 연화점이 올라갈 우려가 있다.

알칼리 금속 산화물(Li2O, Na2O 및 K2O)은, 모두 유리의 점성을 내리는 임의 성분이며, 단독으로 또는 조합하여 사용된다. 알칼리 금속 산화물(Li2O, Na2O 및 K2O)의 함유량의 합량은 6% 이하가 바람직하고, 2% 이하가 보다 바람직하다. 2%를 초과하면, 평균 선팽창 계수가 커져, 열처리 공정에서 투명 기판(110)이 변형되기 쉬워짐과 함께, 알칼리의 확산에 의한 소자에 대한 악영향이 우려된다. 알칼리 금속 산화물은 실질적으로 함유하지 않는 것이 보다 바람직하다.

알칼리 토금속 산화물(MgO, CaO, SrO 및 BaO)은, 유리의 점성을 내리는 임의 성분이다. 알칼리 토금속 산화물의 함유량의 합량은 0 내지 10%가 바람직하다. 10%를 초과하면, 평균 선팽창 계수가 커지고, 굴절률이 내려갈 우려가 있다. 알칼리 토금속 산화물의 함유량은 7% 이하인 것이 보다 바람직하다.

또한, 발광의 색미를 조정하기 위해서, 미량의 착색제를 함유하고 있어도 좋다. 착색제로서는, 전이 금속 산화물, 희토류 금속 산화물, 금속 콜로이드 등의 공지된 것이 적절히 사용된다. 이들 착색제는 단독으로 혹은 조합하여 사용된다.

본 산란층(120)의 유리는, 조성 분포를 갖고 있으며, 제1 유리재(121)로 이루어지는 제1 상 중에 제2 유리재(122)로 이루어지는 제2 상이 분산된 유리이다. 제2 유리재(122)는 제1 유리재(121)와 상이한 굴절률을 갖고, 바람직하게는 제1 유리재(121)보다 낮은 굴절률을 갖는다. 제1 유리재(121)보다 낮은 굴절률을 갖는 제2 유리재(122)로서는, 예를 들어 제1 유리재(121)와 비교하여, 산화물 기준의 몰% 표시로, SiO2 또는 B2O3의 함유량이 많고, 또한, Bi2O3 함유량이 적은 유리를 들 수 있다.

(베이스재 유리)

베이스재 유리는 1.80 이상의 굴절률을 갖는 것이 바람직하다. 베이스재 유리의 굴절률이 1.80보다 낮은 경우, 산란층(120)과 제1 전극(130)의 계면에 있어서, 전반사에 의한 손실이 발생하기 쉬워, 광 취출 효율이 저하하기 쉽다. 또한, 2.20 이하의 굴절률을 갖는 것이 바람직하다. 2.20을 초과하면, 산란층(120)과 투명 기판(110) 사이에서, 단파장 영역에서 전반사가 일어나기 쉬워, 취출 광의 색미가 본래의 발광색으로부터 변화하기 쉽다.

또한, 베이스재 유리는 결정화되기 어려운 유리가 바람직하다. 결정화되기 쉬우면, 산란층(120)의 광 투과율이 저하하거나, 산란층(120)의 표면 평활성이 불충분해지거나 한다.

또한, 베이스재 유리는, 평균 선팽창 계수가 60 내지 100×10-7/℃인 것이 바람직하고, 65 내지 90×10-7/℃인 것이 보다 바람직하다. 이에 의해, 투명 기판(110)인 소다석회 유리 기판과의 평균 선팽창 계수의 차를 작게 할 수 있어, 가열 냉각 시의 휨이나 파손을 억제할 수 있다.

또한, 베이스재 유리는, 550℃ 이하의 저온에서의 열처리에 의해 연화되는 유리인 것이 바람직하다. 그를 위해서는, 베이스재 유리는, 유리 전이점이 500℃ 이하인 것이 바람직하다. 이에 의해, 투명 기판(110)인 소다석회 유리 기판의 열변형을 억제할 수 있다.

이러한 조건을 만족하기 위해, 베이스재 유리는, 산화물 기준의 몰% 표시로, B2O3를 15 내지 63%, Bi2O3를 10 내지 37%, ZnO를 5 내지 50%, SiO2를 0 내지 20%, Al2O3를 0 내지 10%, P2O5를 0 내지 20%, ZrO2를 0 내지 5%, Gd2O3를 0 내지 10%, TiO2를 0 내지 15%, 알칼리 금속 산화물(Li2O, Na2O 및 K2O)을 합계 0 내지 2%, 알칼리 토금속 산화물(MgO, CaO, SrO 및 BaO)을 합계 0 내지 10% 함유하고, P2O5의 함유량을 ZnO의 함유량으로 나눈 값이 0.48 미만이고, P2O5와 B2O3의 함유량의 합량이 30 내지 60%이며, P2O5와 B2O3의 함유량의 합량이 50%를 초과할 때는 P2O5의 함유량은 10% 이하이다.

이어서, 이 유리 조성에 대하여 설명한다. 또한, 이하에 있어서, %는 몰%를 의미한다.

B2O3 함유량이 15% 미만에서는, 유리 성형 시에 실투하기 쉽고, 프릿화한 후의 소성 시에 결정화되기 쉬워진다. B2O3 함유량이 63%를 초과하면 내수성이 저하한다. B2O3 함유량은 15 내지 60%인 것이 바람직하고, 15 내지 55%인 것이 보다 바람직하다.

Bi2O3 함유량이 10% 미만에서는 산란층(120)의 굴절률이 지나치게 낮아진다. 한편, Bi2O3 함유량이 37%를 초과하면, 평균 선팽창 계수가 지나치게 커짐과 함께, 소성 공정에서 결정화되기 쉽다. Bi2O3 함유량은 15 내지 28%가 보다 바람직하다.

ZnO 함유량이 5% 미만에서는, 유리 성형 시에 실투하기 쉬워짐과 함께, 유리 전이점이 높아져, 프릿 소성막의 평활성이 얻어지지 않게 된다. 또한, 굴절률이 저하하여 바람직하지 않다. ZnO 함유량이 50%를 초과하면, 평균 선팽창 계수가 커짐과 함께, 유리 성형 시에 실투하기 쉬워진다. 내후성이 저하할 우려가 있다. ZnO 함유량은 20 내지 50%가 바람직하다.

SiO2는 유리의 안정성을 높여 소성 공정에서의 결정화를 억제함과 함께, 평균 선팽창 계수를 작게 하는 임의 성분이다. SiO2 함유량은 0 내지 20%가 바람직하다. 20%를 초과하면 굴절률이 지나치게 저하할 우려가 있다.

Al2O3는 유리의 안정성을 높이는 임의 성분이다. Al2O3의 함유량은 0 내지 10%가 바람직하다. 10%를 초과하면 유리 성형 시에 실투할 우려가 있다.

P2O5는 내산성을 향상시킴과 함께 유리를 안정화시키는 임의 성분이다. P2O5 함유량은 0 내지 20%가 바람직하다. 20%를 초과하면, 유리 성형 시에 실투하기 쉽고, 프릿화한 후의 소성 시에 결정화되기 쉬워진다. 또한, 굴절률이 저하한다.

ZrO2는 임의 성분이며, ZrO2의 함유량은 0 내지 5%가 바람직하다. 5%를 초과하면, 결정화되기 쉬워짐과 함께, 유리 전이점이 지나치게 높아질 우려가 있다.

Gd2O3는, 평균 선팽창 계수를 낮게 억제하면서 굴절률을 올림과 함께 연화점 부근에서의 결정화를 억제하는 임의 성분이다. Gd2O3의 함유량은 0 내지 10%가 바람직하다. 10%를 초과하면, 결정화되기 쉬워, 유리 전이점과 연화점이 올라갈 우려가 있다.

TiO2는 필수적이지 않지만 굴절률을 올리는 성분이며, 함유해도 좋다. 단, 과잉으로 함유하면 결정화되기 쉽고, 유리 전이점과 연화점이 올라갈 우려가 있다. TiO2의 함유량은 0 내지 15%가 바람직하다. 또한, TiO2 대신(또는 부가하여) WO3를 사용하는 것도 가능하다. TiO2와 WO3의 함유량의 합량은 0 내지 12%인 것이 바람직하다.

알칼리 금속 산화물(Li2O, Na2O 및 K2O)은 모두 유리의 점성을 내리는 임의 성분이며, 단독으로 또는 조합하여 사용된다. 알칼리 금속 산화물(Li2O, Na2O 및 K2O)의 함유량의 합량은 2% 이하가 바람직하다. 2%를 초과하면, 평균 선팽창 계수가 커져, 열처리 공정에서 투명 기판이 변형되기 쉬워짐과 함께, 알칼리의 확산에 의한 소자에 대한 악영향이 우려된다. 알칼리 금속 산화물은 실질적으로 함유하지 않는 것이 보다 바람직하다.

알칼리 토금속 산화물(MgO, CaO, SrO 및 BaO)은, 유리의 점성을 내리는 임의 성분이다. 알칼리 토금속의 함유량은 합량으로 0 내지 10%가 바람직하다. 10%를 초과하면 평균 선팽창 계수가 커져, 굴절률이 내려갈 우려가 있다. 알칼리 토금속의 함유량은 0 내지 7%인 것이 보다 바람직하다.

P2O5의 함유량을 ZnO의 함유량으로 나눈 값은 0.48 미만이 바람직하다. 0.48 이상에서는 실투하기 쉬워, 결정화되기 쉬워질 우려가 있다. 또한, 0.48 이상에서는 굴절률이 내려가고, 유리 전이점과 연화점이 올라갈 우려가 있다.

P2O5와 B2O3의 함유량의 합량은 30 내지 60%가 바람직하다. 30% 미만에서는 실투하기 쉽고, 결정화되기 쉬워져, 안정성을 손상시킬 우려가 있다. 한편, 60%를 초과하면 실투하기 쉽고, 결정화되기 쉬워져, 굴절률이 내려갈 우려가 있다. P2O5과 B2O3의 함유량의 합량이 50%를 초과하는 경우, P2O5의 함유량은 10% 이하인 것이 바람직하다. 10%를 초과하면 실투하기 쉬워, 결정화되기 쉬워진다.

또한, 발광의 색미를 조정하기 위해, 베이스재 유리에 미량의 착색제를 첨가해도 좋다. 착색제로서는, 전이 금속 산화물, 희토류 금속 산화물, 금속 콜로이드 등의 공지된 것이 사용된다. 이들 착색제는, 단독으로 혹은 조합하여 사용된다.

이 베이스재 유리는, 산화물, 인산염, 메타인산염, 탄산염, 질산염, 수산화물 등의 원료를 칭량하여, 혼합한 후, 백금 등의 도가니를 사용하여 900 내지 1400℃의 온도로 용해하고, 냉각함으로써 얻을 수 있다. 얻어진 베이스재 유리를 유발, 볼 밀, 제트 밀 등에 의해 분쇄하고, 필요에 따라 분급함으로써 베이스재 유리의 분말이 얻어진다. 베이스재 유리의 분말의 표면을 계면 활성제나 실란 커플링제에 의해 개질하여 사용해도 좋다.

(산란재 유리)

산란재 유리는, 상술한 바와 같이, 베이스재 유리보다, 적어도 발광층의 발광 스펙트럼 범위에 있어서의 일부분에 있어서 0.05 이상 낮은 굴절률을 갖는 유리인 것이 바람직하다. 충분한 산란 특성을 얻기 위해, 발광 스펙트럼 범위 전역(430nm 내지 650nm) 혹은 가시광의 파장 범위 전역(360nm 내지 830nm)에 걸쳐, 산란재 유리의 굴절률은 베이스재 유리의 굴절률보다 0.05 이상 낮은 것이 보다 바람직하다.

또한, 산란재 유리는, 베이스재 유리의 소성 온도에서 연화되는 유리인 것이 바람직하다. 구체적으로는, 산란재 유리의 유리 전이점은, 베이스재 유리의 유리 전이점을 기준으로 하여 -50℃ 내지 +50℃의 범위인 것이 바람직하다.

그러한 산란재 유리로서는, 산화물 기준의 몰% 표시로, 베이스재 유리보다 SiO2 또는 B2O3의 함유량이 많고, Bi2O3 함유량이 적은 유리를 들 수 있다.

구체적으로는, 산란재 유리는, 알칼리 금속 산화물(Li2O, Na2O 및 K2O)을 합계 9% 이상 포함하는 유리와 알칼리 금속 산화물을 합계 2%까지밖에 포함하지 않는 유리의 2가지가 있다.

알칼리 금속 산화물을 합계 9% 이상 포함하는 산란재 유리는, 산화물 기준의 몰% 표시로, SiO2를 18 내지 45%, B2O3를 40 내지 70%, Li2O, Na2O 및 K2O를 합계 9 내지 18%, ZnO를 0 내지 15% 함유하는 것이 바람직하다.

이어서, 이 유리 조성에 대하여 설명한다. 또한, 이하에 있어서, %는 몰%를 의미한다.

SiO2 함유량이 18% 미만이면 베이스재 유리와의 반응성이 높아, 상호 확산 하기 쉬워질 우려가 있다. 또한, 산란재 유리의 굴절률이 커져, 산란재로서의 기능이 저하한다. 보다 바람직하게는 25% 이상이다. 더욱 바람직하게는 30% 이상이다. 한편, SiO2 함유량이 45%를 초과하면, 유리 전이점이 지나치게 높아져, 열 처리 온도가 550℃ 이하에서는 평탄한 표면이 얻어지기 어렵다. 보다 바람직하게는 36% 이하이다.

B2O3 함유량이 40% 미만인 경우, 유리 전이점이 지나치게 높아진다. 한편, B2O3 함유량이 70%를 초과하면, 화학적 내구성의 저하가 현저함과 함께, 결함이 되는 기포가 발생하기 쉬워진다.

여기서, B2O3 및 SiO2의 함유량의 합량은 67 내지 91%인 것이 바람직하다. 보다 바람직하게는 76 내지 88%이다. 더욱 바람직하게는 79 내지 84%이다. 소성 온도를 낮게 하고자 하는 경우에는 B2O3 함유량이 52% 이상인 것이 보다 바람직하다. 화학적 내구성을 높게 하고자 하는 경우에는 SiO2 함유량이 30% 이상인 것이 보다 바람직하다.

Li2O, Na2O 및 K2O의 함유량의 합량이 9% 미만에서는 유리 전이점이 지나치게 높아진다. 한편, Li2O, Na2O 및 K2O의 함유량의 합량이 18% 초과인 경우, 베이스재 유리와의 반응성이 높아, 알칼리 성분의 확산에 의한 유리 기판의 변형이나 소자에 대한 악영향이 우려된다.

ZnO는 유리의 안정성을 높이는 성분이지만, 함유량이 15%를 초과하면, 유리 전이점이 지나치게 높아져, 열 처리 온도가 550℃ 이하에서는 평탄한 표면이 얻어지기 어렵다.

본 산란재 유리는, 유리의 안정성을 높이거나, 굴절률이나 평균 선팽창 계수를 조절하기 위해, MgO, CaO, SrO 및 BaO를 합계 15%까지 함유할 수 있다.

한편, 알칼리 금속 산화물을 합계 2%까지밖에 포함하지 않는 산란재 유리는, 산화물 기준의 몰% 표시로, B2O3를 15 내지 55%, Bi2O3를 10 내지 28%, ZnO를 10 내지 50%, SiO2를 0 내지 20%, Al2O3를 0 내지 10%, P2O5를 0 내지 20%, ZrO2를 0 내지 5%, Gd2O3를 0 내지 10%, TiO2를 0 내지 5%, 알칼리 금속 산화물(Li2O, Na2O 및 K2O)을 합계 0 내지 2%, 알칼리 토금속 산화물(MgO, CaO, SrO 및 BaO)을 합계 0 내지 10% 함유한다.

이어서, 이 유리 조성에 대하여 설명한다. 또한, 이하에 있어서, %는 몰%를 의미한다.

B2O3 함유량이 15% 미만인 경우, 유리 성형 시에 실투하기 쉽다. 한편, B2O3 함유량이 55%를 초과하면, 화학적 내구성의 저하가 현저함과 함께, 결함이 되는 기포가 발생하기 쉬워진다.

Bi2O3는 필수 성분이며, Bi2O3의 함유량은 10 내지 28%가 바람직하다. 10% 미만이면 유리 전이점과 연화점이 상승하여, 소성 온도에서 충분히 연화되지 않을 우려가 있다. 한편, 28%를 초과하면, 소성 공정에서 결정화될 우려가 있음과 함께, 굴절률이 지나치게 올라갈 우려가 있다.

ZnO는 필수 성분이며, ZnO의 함유량은 10 내지 50%가 바람직하다. 10% 미만이면 유리 성형 시에 실투하기 쉬워짐과 함께, 유리 전이점이 높아질 우려가 있다. 한편, 50%를 초과하면, 소성 시에 결정화되기 쉬워질 우려가 있다.

SiO2는, 유리의 안정성을 높여, 소성 공정에서의 결정화를 억제함과 함께, 평균 선팽창 계수를 작게 하는 임의 성분이다. SiO2의 함유량은 0 내지 20%가 바람직하다. 20%를 초과하면 유리 전이점이 지나치게 오를 우려가 있다.

Al2O3는 유리의 안정성을 높이는 임의 성분이다. Al2O3의 함유량은 0 내지 10%가 바람직하다. 10%를 초과하면 유리 성형 시에 실투할 우려가 있다.

P2O5는 유리의 안정성을 높임과 함께, 굴절률을 내리는 임의 성분이다. P2O5의 함유량은 0 내지 20%가 바람직하다. 20%를 초과하면, 유리 성형 시에 실투하거나 소성 공정에서 결정화될 우려가 있다. 또한, 유리 전이점이 지나치게 올라갈 우려가 있다.

ZrO2는 임의 성분이며, ZrO2의 함유량은 0 내지 5%가 바람직하다. 5%를 초과하면, 결정화되기 쉬워짐과 함께, 유리 전이점이 지나치게 높아질 우려가 있다.

Gd2O3는 임의 성분이다. Gd2O3의 함유량은 0 내지 10%가 바람직하다. 10%를 초과하면 결정화되기 쉽고, 유리 전이점과 연화점이 올라갈 우려가 있음과 함께, 굴절률이 지나치게 올라갈 우려가 있다.

TiO2는 임의 성분이며, TiO2의 함유량은 0 내지 5%가 바람직하다. 5%를 초과하면, 유리 전이점이 지나치게 높아질 우려가 있음과 함께, 굴절률이 지나치게 올라갈 우려가 있다.

알칼리 금속 산화물(Li2O, Na2O 및 K2O)은, 모두 유리의 점성을 내리는 임의 성분이며, 단독으로 또는 조합하여 사용된다. 알칼리 금속 산화물(Li2O, Na2O 및 K2O)의 함유량의 합량은 2% 이하가 바람직하다. 2%를 초과하면, 평균 선팽창 계수가 커져, 열처리 공정에서 투명 기판이 변형되기 쉬워짐과 함께, 알칼리의 확산에 의한 소자에 대한 악영향이 우려된다. 알칼리 금속 산화물은 실질적으로 함유하지 않는 것이 보다 바람직하다.

알칼리 토금속 산화물은 유리의 점성을 내리는 임의 성분이다. 알칼리 토금속 산화물의 함유량의 합량은 0 내지 10%가 바람직하다. 10%를 초과하면, 평균 선팽창 계수가 커져, 열처리 공정에서 투명 기판이 변형되기 쉬워진다.

산란재 유리는, 산화물, 탄산염, 질산염, 수산화물 등의 원료를 칭량하여 혼합한 후, 백금 등의 도가니를 사용하여 950 내지 1500℃의 온도로 용해하고, 주형에 주입하거나 쌍 롤의 간극에 주입하여 급냉하는 것 등에 의해 얻을 수 있다. 얻어진 산란재 유리를 유발, 볼 밀, 제트 밀 등에 의해 분쇄하고, 필요에 따라 분급함으로써 산란재 유리의 분말이 얻어진다. 산란재 유리의 분말의 표면을 계면 활성제나 실란 커플링제에 의해 개질하여 사용해도 좋다.

(산란층의 제조 방법)

산란층(120)은, 굴절률이 상이한 2종류 이상의 유리 분말을 혼합한 유리 프릿을, 비히클과 혼합하여 유리 페이스트로 하여, 투명 기판(110) 상에 도포하고, 소성함으로써 형성할 수 있다.

(1) 유리 프릿

유리 프릿은, 적어도 1.80 이상의 굴절률을 갖는 제1 유리(이하, 「베이스재 유리」라고도 한다)의 분말, 제1 유리보다 낮은 굴절률을 갖는 제2 유리(이하, 「산란재 유리」라고도 한다)의 분말로 이루어지는 것이 바람직하다.

도 3은, 본 발명의 유리 프릿을 차지하는 베이스재 유리의 분말의 비율과, 그 유리 프릿을 사용하여 제작한 유기 LED 소자의 광 취출 효율의 관계의 일례를 나타낸 그래프이다.

유리 프릿을 차지하는 산란재 유리의 분말의 비율은, 1 내지 85체적%인 것이 바람직하다. 1체적% 미만이면 충분한 산란 효과가 얻어지기 어렵고, 충분한 광 취출 효율이 얻어지지 않는다. 보다 바람직하게는 20체적% 이상이다. 한편, 85체적%를 초과하면, 광 취출 효율이 저하할 우려가 있다. 보다 바람직하게는 80체적% 이하이고, 더욱 바람직하게는 30체적% 이하이다. 여기서, 유리 프릿을 차지하는 산란재 유리의 분말의 비율이란, 복수종의 산란재 유리의 분말을 사용하는 경우, 모든 산란재 유리의 분말의 비율의 합계를 의미한다.

바꾸어 말하면, 유리 프릿을 차지하는 베이스재 유리의 분말의 비율은, 15 내지 99체적%인 것이 바람직하다. 15체적% 미만이면 광 취출 효율이 저하할 우려가 있다. 보다 바람직하게는 20체적% 이상이며, 더욱 바람직하게는 70체적% 이상이다. 한편, 99체적%를 초과하면 충분한 광 취출 효율이 얻어지지 않는다. 보다 바람직하게는 80체적% 이하이다.

유리 프릿의 질량 평균 입경은 0.1 내지 10㎛인 것이 바람직하다. 0.1㎛ 미만이면 유리 프릿을 후술하는 유리 페이스트 중에 균일 분산시키는 것이 어려워짐과 함께, 광 산란재로서 충분히 기능하지 않게 된다. 한편, 10㎛를 초과하면, 도포 소성막의 표면 평활성이 얻어지지 않게 된다.

유리 프릿은, 도포 시공성의 관점에서, 비히클이나 용제 등과 혼련된 유리 페이스트로서 기판에 도포되는 것이 바람직하다.

(2) 유리 페이스트

유리 페이스트는, 유리 프릿과 비히클을 플라너터리 믹서 등으로 혼합하고, 균일하게 분산시켜 얻어진다. 통상, 유리 프릿을 70 내지 80질량%, 비히클을 20 내지 30질량%의 비율로 혼합한다.

여기서 비히클이란 수지와 용제를 혼합한 것이다.

수지로서는, 에틸셀룰로오스, 니트로셀룰로오스, 아크릴 수지, 아세트산비닐, 부티랄 수지, 에폭시 수지 등을 들 수 있다.

용제는, 수지를 용해하기 위한 것이고, 통상 비점이 190℃ 내지 280℃ 정도인 유기 용제가 사용된다.

용제로서는, 예를 들어 2-(2-n-부톡시에톡시)에탄올, 아세트산 2-(2-n-부톡시에톡시)에틸, α-테르피네올, 2,2,4-트리메틸-1,3-펜탄디올모노이소부티레이트 등이 있다. 이들 용제는 조합하여 사용되는 경우가 많다.

유리 페이스트는, 유리 프릿이나 비히클 이외에, 가소제, 분산제 등을 함유해도 좋다.

(3) 도포

유리 페이스트를 투명 기판(110) 상에 도포하는 방법으로서는, 스크린 인쇄, 닥터 블레이드 인쇄, 다이 코트 인쇄 등이 사용된다. 또한, 유리 페이스트를 PET 필름 등에 도포하고 건조하여 그린 시트로 하고, 그린 시트를 투명 기판(110) 상에 열 압착해도 좋다.

스크린 인쇄를 사용하는 경우, 스크린 판의 메쉬 거칠기, 유제의 두께, 인쇄 시의 가압, 스퀴지 압입량 등을 조절함으로써, 도포 후의 유리 페이스트막의 막 두께를 제어할 수 있다.

닥터 블레이드 인쇄, 다이 코트 인쇄를 사용하는 경우, 스크린 인쇄를 사용하는 경우와 비교하여, 도포 후의 유리 페이스트막의 막 두께를 두껍게 할 수 있다.

또한, 도포, 건조를 반복함으로써, 유리 페이스트막을 두껍게 해도 좋다.

(4) 소성

투명 기판(110) 상에 도포된 유리 페이스트를 소성한다. 소성은, 유리 페이스트 중의 수지를 분해?소실시키는 탈바인더 처리와, 상기 탈바인더 처리 후의 유리 페이스트를 소결, 연화시키는 소성 처리로 이루어진다. 소성 온도(소성 처리 온도)는, 베이스재 유리의 유리 전이점보다 40℃ 이상 높은 온도로 설정된다. 소성 후, 실온까지 냉각함으로써, 베이스재 유리로 이루어지는 제1 상 중에 산란재 유리로 이루어지는 제2 상이 분산된 산란층(120)이 투명 기판(110) 상에 형성된다.

<실시예>

이하에, 실시예에 의해 본 발명을 구체적으로 설명하지만, 본 발명은 이하의 실시예에 의해 한정되는 것은 아니다.

표 1 내지 4에 각 실시예의 베이스재 유리와 산란재 유리에 대해, 산화물 기준의 몰% 표시에 의한 유리의 조성, 굴절률(nd), 유리 전이점(Tg), 50℃ 내지 300℃에 있어서의 평균 선팽창 계수(α50-300), 유리 연화점(Ts) 등을 나타낸다.

베이스재 유리 1 내지 4 및 11에 대해서는, 표 중의 몰%로 나타내는 조성으로 되도록 H3BO3, ZnO, Bi2O3, Zn(PO3)2, BaCO3의 각 분말 원료를 합계 200g으로 되도록 칭량하여 혼합한 후, 백금 도가니를 사용하여 1050℃에서 1시간 용해하고, 계속하여 950℃에서 1시간 용해하고, 이 융액의 절반량을 카본 주형에 흘려보내 벌크 형상의 유리를 얻고, 나머지를 쌍 롤의 간극에 흘려보내 급냉하여 플레이크 형상의 유리를 얻었다. 또한, 벌크 형상 유리는 500℃의 전기로에 넣고, 1시간당 100℃의 속도로 실온까지 온도를 낮춤으로써 변형을 제거했다.

베이스재 유리 5 내지 10 및 12에 대해서는, 표 중의 몰%로 나타내는 조성으로 되도록, H3BO3, ZnO, Bi2O3, TiO2, SiO2, Al2O3, ZrO2, Gd2O3, Zn(PO3)2의 각 분말 원료를 합계 200g으로 되도록 칭량하여 혼합한 후, 백금 도가니를 사용하여 1250℃에서 1시간 용해하고, 계속하여 1100℃에서 1시간 용해하고, 이 융액의 절반량을 카본 주형에 흘려보내 벌크 형상의 유리를 얻고, 나머지를 쌍 롤의 간극에 흘려보내 급냉하여 플레이크 형상의 유리를 얻었다. 또한, 벌크 형상 유리는 500℃의 전기로에 넣고, 1시간당 100℃의 속도로 실온까지 온도를 낮춤으로써 변형을 제거했다.

산란재 유리 1 내지 6에 대해서는, 표 중의 몰%로 나타내는 조성으로 되도록, H3BO3, ZnO, SiO2, Li2CO3, Na2CO3, K2CO3의 각 분말 원료를 합계 150g으로 되도록 칭량하여 혼합한 후, 백금 도가니를 사용하여 교반하면서 1250℃에서 2시간 용해하고, 이 융액의 절반량을 카본 주형에 흘려보내 벌크 형상의 유리를 얻고, 나머지를 쌍 롤의 간극에 흘려보내 급냉하여 플레이크 형상의 유리를 얻었다. 또한, 벌크 형상 유리는 450℃의 전기로에 넣고, 1시간당 100℃의 속도로 실온까지 온도를 낮춤으로써 변형을 제거했다.

산란재 유리(10 및 15)에 대해서는, 표 중의 몰%로 나타내는 조성으로 되도록, H3BO3, ZnO, Bi2O3, Zn(PO3)2의 각 분말 원료를 합계 200g으로 되도록 칭량하여 혼합한 후, 백금 도가니를 사용하여 1050℃에서 1시간 용해하고, 계속하여 950℃에서 1시간 용해하고, 이 융액의 절반량을 카본 주형에 흘려보내 벌크 형상의 유리를 얻고, 나머지를 쌍 롤의 간극에 흘려보내 급냉하여 플레이크 형상의 유리를 얻었다. 또한, 벌크 형상 유리는 500℃의 전기로에 넣고, 1시간당 100℃의 속도로 실온까지 온도를 낮춤으로써 변형을 제거했다.

산란재 유리 7 내지 9 및 11 내지 14에 대해서는, 표 중의 몰%로 나타내는 조성으로 되도록 H3BO3, ZnO, Bi2O3, TiO2, SiO2, Al2O3, Gd2O3, Zn(PO3)2, SrCO3의 각 분말 원료를 합계 200g으로 되도록 칭량하여 혼합한 후, 백금 도가니를 사용하여 1250℃에서 1시간 용해하고, 계속하여 1100℃에서 1시간 용해하고, 이 융액의 절반량을 카본 주형에 흘려보내 벌크 형상의 유리를 얻고, 나머지를 쌍 롤의 간극에 흘려보내 급냉하여 플레이크 형상의 유리를 얻었다. 또한, 벌크 형상 유리는 500℃의 전기로에 넣고, 1시간당 100℃의 속도로 실온까지 온도를 낮춤으로써 변형을 제거했다.

얻어진 유리에 대하여 굴절률(nd), 유리 전이점(Tg), 50℃ 내지 300℃에 있어서의 평균 선팽창 계수(α50-300), 유리 연화점(Ts)을 이하와 같이 하여 측정했다.

1. 굴절률(nd)

유리를 연마한 후, 칼 뉴사제 정밀 굴절계 KPR-2000에 의해, V 블록법으로, 측정 파장 587.6nm로 25℃에서 측정했다.

2. 유리 전이점(Tg)

유리를 직경 5mm 길이 200mm의 둥근 막대 형상으로 가공한 후, 브루커 AXS사제 열팽창계 TD5000SA에 의해, 승온 속도를 5℃/min으로 하여 측정했다.

3. 50℃ 내지 300℃에 있어서의 평균 선팽창 계수(α50-300)

유리를 직경 5mm 길이 200mm의 둥근 막대 형상으로 가공한 후, 브루커 AXS사제 열팽창계 TD5000SA에 의해, 승온 속도를 5℃/min으로 하여 측정했다. 50℃에 있어서의 유리 막대의 길이를 L50으로 하고 300℃에 있어서의 유리 막대의 길이를 L300으로 했을 때, 50℃ 내지 300℃에 있어서의 평균 선팽창 계수(α50-300)는, α50-300= {(L300/L50)-1}/(300-50)에 의해 구해진다.

4. 유리 연화점(Ts)

유리를 마노 유발로 분쇄한 후, 입경 74㎛ 내지 106㎛까지의 유리 분말을 선별하여, 이의 120mg을 백금 팬에 넣고, SII?나노테크놀로지사제 열 TG/DTA EXSTAR6000에 의해 승온 속도를 10℃/min으로 하여 측정하고, 유리 전이점(Tg)보다 고온측에 나타나는 연화 유동에 수반하는 DTA 곡선의 굴곡점에 있어서의 온도를 유리 연화점(Ts)으로 했다.

계속해서, 표 1 내지 표 4에 나타내는 조성의 각 유리가 얻어지도록 원료를 칭량하고 혼합하여 용융한 후, 그 융액을 쌍 롤의 간극에 주입하여 급냉함으로써 각 유리의 플레이크를 제작했다. 제작한 각 플레이크를 알루미나제의 볼 밀에 의해 1시간 건식 분쇄하여, 각 유리의 분말을 얻었다. 얻어진 각 유리의 분말의 질량 평균 입경은 모두 3㎛이었다. 계속해서, 얻어진 각 유리의 분말을 표 5 내지 표 8에 나타내는 체적 백분율로 배합하여 표 9 및 표 10에 나타내는 조성의 각 유리 프릿을 제작했다.

각 유리 프릿 75g과, 유기 비히클(α-테르피네올에 에틸셀룰로오스를 10질량% 용해한 것) 25g을 혼련하여 각 유리 페이스트를 제작했다. 이 각 유리 페이스트를, 실리카막으로 표면 코트된 한변의 크기가 2cm인 사각형, 두께 0.55mm의 소다석회 유리 기판 상에, 소성 후의 막 두께가 30㎛로 되도록 균일하게 직경 1cm의 원형 크기로 중앙에 인쇄했다. 이것을 150℃에서 30분간 건조한 후, 일단 실온으로 되돌렸다가, 450℃까지 30분 승온하고, 450℃에서 30분간 유지하여, 유기 비히클의 수지를 분해?소실시켰다. 그 후, 표 11 내지 표 14에 나타내는 소성 온도까지 12분 승온하다가, 표 11 내지 표 14에 나타내는 소성 온도에서 30분간 유지하여, 각 유리 프릿을 연화시켰다. 그 후, 실온까지 3시간 강온하여, 소다석회 유리 기판 상에 산란층을 형성했다.

그리고, 각 산란층에 대해서, 광학 특성으로서, 전광선 투과율과 헤이즈를 측정했다. 측정에는, 스가 시껭끼사제 헤이즈 컴퓨터(HZ-2)를 사용했다.

또한, 산란층의 표면 상태를 SEM으로 관찰했다. 산란층의 표면에서는, 굴곡은 있지만 유기 LED의 전극간 단락의 원인이 되는 국소적인 요철은 보이지 않았다.

전광선 투과율, 헤이즈의 측정 및 표면 평활성의 관찰의 결과를 표 11 내지 표 14에 나타낸다. 표면 평활성에 있어서는, 산란재 유리와 베이스재 유리가 모두 평활한 것을 ○, 산란재 유리가 베이스재 유리의 표면에서 굴곡이 되는 볼록 형상으로 되어 있는 것을 △로 했다.

표 11 내지 표 14로부터 명백해진 바와 같이, 실시예 1 내지 22에 있어서의 유기 LED 소자의 산란층은, 고투과율로 헤이즈값이 크고, 즉 확산 투과율이 큰 것을 알았다. 또한, 유기 LED 소자의 산란층은, 산란재의 조성, 크기, 첨가량의 조정이 용이하며, 소자 특성을 균질적으로 향상시킬 수 있어, 신뢰성을 향상시킬 수 있다.

이하에, 광 취출 효율의 향상의 확인 실험에 대하여 설명한다.

실시예 11의 산란층을 구비한 유리 기판을 준비하고, 도 4에 도시하는 유기 EL 소자를 제작했다. 또한, 도 4에서는, 대향 기판의 도시를 생략하고 있다.

실시예 11의 산란층을 구비한 유리 기판은, 실리카막으로 표면 코트된 유리 기판(아사히 가라스 가부시끼가이샤제 PD200)(310) 상에 직경 1cm의 원형 패턴의 산란층(320)을 인쇄한 것이다. 산란층(320)은, 베이스재로서 전술한 베이스재(6)를 사용하고, 산란재로서 전술한 산란재(7)를 사용하고 있다.

우선, 투광성 전극(330)으로서 ITO를 DC 마그네트론 스퍼터에 의해 150nm 성막했다. 스퍼터 시에는 마스크를 사용하여 원하는 형상으로 성막하고 있다. 또한, ITO의 굴절률과 전술한 베이스재(6)의 굴절률을 모두 도 7에 도시했다.

계속해서, 순수 및 IPA를 사용한 초음파 세정을 행한 후, 엑시머 UV 발생 장치에 의해 자외선을 조사하여 표면을 청정화했다.

이어서, 진공 증착 장치를 사용하여, 유기층(340)으로서, α-NPD(N,N'-디페닐-N,N'-비스(1-나프틸)-1,1'비페닐-4,4''디아민)을 100nm, Alq3(트리스8-히드록시퀴놀린 알루미늄)을 60nm, LiF를 0.5nm 성막하고, 반사 전극(350)으로서 Al을 80nm 성막했다. 이때, α-NPD와 Alq3은 마스크를 사용하여 직경 12mm의 원형 패턴(400)(도 4 참조)으로 하고, LiF와 Al은 상기 유기막(α-NPD 또는 Alq3)을 개재하여 ITO 패턴 상에 2mm□의 영역(500)(도 4 참조)을 갖는 마스크를 사용하여 패턴을 형성하여 소자 기판을 완성시켰다.

그 후, 별도로 준비한 유리 기판(아사히 가라스 가부시끼가이샤제 PD200)에 샌드블라스트 처리를 행함으로써 부분적으로 오목부를 형성하여 대향 기판을 제작했다. 오목부 주변의 볼록부에는 주변 시일용으로 감광성 에폭시 수지를 도포했다.

이어서, 질소 분위기로 한 글로브 박스 내에 소자 기판과 대향 기판을 넣고, 대향 기판 오목부에는 CaO를 함유한 수분 포획재를 부착한 뒤, 소자 기판과 대향 기판을 접합하고, 자외선을 조사하여 주변 시일용의 수지를 경화시켜, 유기 EL 소자(300)를 완성시켰다.

또한, 비교를 위하여, 상기 산란층(320)을 구비한 유리 기판(310) 대신에 산란층(320)이 없는 유리 기판(310)을 사용하여 마찬가지로 유기 EL 소자(300A)(도 6 참조)를 제작했다.

이들 소자(300, 300A)가 발광하고 있는 모습을 도 5 및 도 6에 도시한다. 도 5는 산란층(320)이 있는 소자(300)의 발광 상태도이며, 도 6은, 산란층(320)이 없는 소자(300A)의 발광 상태도이다. 도 5 및 도 6에 있어서, ITO 패턴 등을 실선으로 나타내고, 발광 영역을 점 모양의 패턴으로 나타낸다.

산란층(320)이 있는 경우, 도 5에 도시한 바와 같이, ITO 패턴과 Al 패턴이 교차하여 형성되는 대략 2mm□의 영역(500)뿐만 아니라 주변 영역(산란층(320)에 대응하는 영역)으로부터도 광이 대기 중으로 취출되어 있는 것을 알았다.

한편, 산란층(320)이 없는 경우, 도 6에 도시한 바와 같이, 상기 영역(500)으로부터만 발광이 확인되었다.

그 후, 이들 소자(300, 300A)의 광학 특성 평가를 행했다. 우선, 전광속 측정에는, 하마마쯔 포토닉스사제 EL 특성 측정기 C9920-12를 사용했다. 산란층(320)이 있는 소자(300)와 없는 소자(300A)에서의 전류?전압 특성을 도 8에 도시한다. 도 8에 도시한 바와 같이, 산란층(320)의 유무에 관계없이, 거의 동일 정도의 특성이 얻어지고 있으며, 산란층(320) 상에 투광성 전극(330)을 형성한 소자(300)라도, 큰 누설 전류가 존재하지 않는 것을 알았다. 다음에 전류?광속 특성을 도 9에 도시한다. 도 9에 도시한 바와 같이, 산란층(320)의 유무에 관계없이, 광속량이 전류에 비례하고 있다. 또한, 산란층(320)이 있는 경우에는 없는 경우와 비교하여 광속량이 71% 증가하고 있는 것을 확인할 수 있었다. 이것은, 도 7에 도시한 바와 같이, 산란층(320)의 베이스재의 굴절률이, Alq3의 발광 파장(450nm 내지 700nm)에 있어서 투광성 전극인 ITO의 굴절률보다 높기 때문에, Alq3의 EL 발광 광이 투광성 전극(330)과 산란층(320)의 계면에서 전반사하는 것을 억제하여, 효율적으로 광이 대기 중으로 취출되어 있는 것을 나타내고 있다.

이어서 발광의 각도 의존성을 평가했다. 측정에는 가부시끼가이샤 탑콘 테크노하우스제의 색채 휘도계(상품명: BM-7A)(600)를 사용하여, 휘도계(600)에 대하여 소자(300, 300A)를 회전시키면서 측정을 행함으로써, 발광 휘도의 각도 의존성의 측정을 행했다. 측정 시에는, 소자에 전류 1mA를 가하여 점등시키고 있다. 각도의 정의는, 소자(300, 300A)의 법선 방향과 소자(300, 300A)로부터 휘도계(600)를 향하는 방향이 이루는 각을 측정 각도 θ(단위: °)로 했다(도 10 참조). 즉, 소자(300, 300A)의 정면에 휘도계(600)를 설치한 상태가 0°로 된다. 측정으로부터 얻어진 휘도 데이터를 도 11에 도시했다.

도 11로부터, 산란층(320)이 있는 경우가 없는 경우와 비교하여 어느 측정 각도에 있어서도 높은 휘도를 나타내고 있는 것을 알았다. 또한, 이들의 휘도 데이터를 각각의 입체각으로 적분함으로써 전광속을 산출하면, 산란층(320)이 있는 경우에는 없는 경우와 비교하여 광속량이 78% 증가하고 있는 것을 확인할 수 있었다. 이것은 전술한 전광속 측정 장치에 의한 측정 결과와 거의 동등하며, 역시 산란층(320)에 의해 소자의 광속량이 크게 향상되고 있는 것을 나타내고 있다.

이어서, 도 12로부터, 산란층(320)이 없는 소자(300A)에서는 측정 각도 θ에 의해 색도 u', v'가 크게 변화하고 있는 것에 반하여, 산란층(320)이 있는 소자(300)에서는 변화가 적어지고 있는 것을 알았다. 이들 결과로부터, 소자에 산란층(320)을 부여함으로써, 본래의 목적인 광 취출 효율의 개선의 효과 이외에도, 색의 각도 변화의 완화라는 한층 더한 효과가 얻어지는 것을 알았다. 색의 각도 변화가 적다는 것은, 발광 소자로서는, 보는 각도가 한정되지 않는다는 큰 장점이 된다.

본 발명을 상세하게 또한 특정한 실시 형태를 참조하여 설명했지만, 본 발명의 정신과 범위를 일탈하지 않고 여러 변형이나 수정을 가할 수 있는 것은 통상의 기술자에게 있어서 명확하다.

본 출원은, 2009년 10월 15일 출원의 일본 특허 출원 제2009-238674호 및 2010년 4월 30일 출원의 일본 특허 출원 제2010-105714호에 기초하는 것이고, 그의 내용은 여기에 참조로서 도입된다.

<산업상 이용가능성>

본 발명에 따르면, 발광 효율이 높고, 소자 특성의 재현성이 좋은 유기 LED 소자, 그의 산란층용의 유리 프릿을 제공할 수 있다.

110: 투명 기판

120: 산란층

130: 제1 전극

140: 유기층

150, 210: 제2 전극

120: 산란층

130: 제1 전극

140: 유기층

150, 210: 제2 전극

Claims (15)

- 투명 기판과, 산란층과, 제1 전극과, 유기층과, 제2 전극을 차례로 갖는 유기 LED 소자이며,

상기 산란층은, 제1 유리재, 및 상기 제1 유리재 중에 분산되고 상기 제1 유리재와 상이한 굴절률을 갖는 제2 유리재를 포함하는 유기 LED 소자. - 제1항에 있어서, 상기 산란층은 SiO2-B2O3-Bi2O3-ZnO계 유리로 구성되고,

상기 제2 유리재는, 산화물 기준의 몰% 표시로, 상기 제1 유리재보다 SiO2 또는 B2O3의 함유량이 많고 Bi2O3 함유량이 적은 유기 LED 소자. - 제1항 또는 제2항에 있어서, 상기 산란층은, 산화물 기준의 몰% 표시로, SiO2를 0.1 내지 14%, Bi2O3를 10 내지 28%, B2O3를 15 내지 63%, ZnO를 14 내지 50%, P2O5를 0 내지 20%, Li2O, Na2O 및 K2O를 합계 0 내지 6% 함유하는 유리로 구성되는 유기 LED 소자.

- 제1항 내지 제3항 중 어느 한 항에 있어서, 상기 제1 전극은 투명 전극인 유기 LED 소자.

- 적어도 제1 유리의 분말과 제2 유리의 분말을 포함하는, 유기 LED 소자의 산란층용의 유리 프릿이며,

상기 제1 유리는 He 램프 d선(파장: 587.6nm)으로 25℃에서 측정한 굴절률이 1.80 이상이며,

상기 제2 유리는 산화물 기준의 몰% 표시로, 상기 제1 유리보다 SiO2 또는 B2O3의 함유량이 많고, Bi2O3의 함유량이 적고,

상기 유리 프릿을 차지하는 상기 제1 유리의 분말의 비율이 70 내지 99체적%인, 유기 LED 소자의 산란층용의 유리 프릿. - 제5항에 있어서, 상기 제1 유리는, 산화물 기준의 몰% 표시로, Bi2O3를 15 내지 28%, B2O3를 15 내지 60%, ZnO를 20 내지 50%, P2O5를 0 내지 20%, Li2O, Na2O, K2O를 합계 0 내지 2%, TiO2 및 WO3를 합계 0 내지 12%, ZrO2를 0 내지 5%, MgO, CaO, SrO 및 BaO를 합계 0 내지 10% 함유하는 유리인, 유기 LED 소자의 산란층용의 유리 프릿.

- 제5항 또는 제6항에 있어서, 상기 제2 유리는, 산화물 기준의 몰% 표시로, SiO2를 18 내지 45%, B2O3를 40 내지 70%, Li2O, Na2O 및 K2O를 합계 9 내지 18%, ZnO를 0 내지 15% 함유하는 유리인, 유기 LED 소자의 산란층용의 유리 프릿.

- 제5항 내지 제7항 중 어느 한 항에 기재된 유기 LED 소자의 산란층용의 유리 프릿을 사용하여 산란층을 형성하는 것을 포함하는, 유기 LED 소자의 산란층의 제조 방법.

- 투명 기판과, 산란층과, 제1 전극과, 유기층과, 제2 전극을 차례로 갖는 유기 LED 소자이며,

상기 산란층은, 제1 유리재, 및 상기 제1 유리재 중에 분산되고 상기 제1 유리재와 상이한 굴절률을 갖는 제2 유리재를 포함하고,

상기 산란층은, 산화물 기준의 몰% 표시로, B2O3를 15 내지 63%, Bi2O3를 10 내지 37%, ZnO를 10 내지 50%, SiO2를 0 내지 20%, Al2O3를 0 내지 10%, P2O5를 0 내지 20%, ZrO2를 0 내지 5%, Gd2O3를 0 내지 10%, TiO2를 0 내지 13%, Li2O, Na2O 및 K2O를 합계 0 내지 2%, MgO, CaO, SrO 및 BaO를 합계 0 내지 10% 함유하는 유리인 유기 LED 소자. - 제9항에 있어서, 상기 제1 유리재는, 산화물 기준의 몰% 표시로, B2O3를 15 내지 63%, Bi2O3를 15 내지 37%, ZnO를 5 내지 50%, SiO2를 0 내지 20%, Al2O3를 0 내지 10%, P2O5를 0 내지 20%, ZrO2를 0 내지 5%, Gd2O3를 0 내지 10%, TiO2를 0 내지 15%, Li2O, Na2O 및 K2O를 합계 0 내지 2%, MgO, CaO, SrO 및 BaO를 합계 0 내지 10% 함유하고, P2O5의 함유량을 ZnO의 함유량으로 나눈 값이 0.48 미만이고, P2O5와 B2O3의 함유량의 합량이 30 내지 60%이며, P2O5와 B2O3의 함유량의 합량이 50%를 초과할 때는 P2O5의 함유량은 10% 이하인 유기 LED 소자.

- 제9항 또는 제10항에 있어서, 상기 제2 유리재는, 산화물 기준의 몰% 표시로, 상기 제1 유리재보다 SiO2 또는 B2O3의 함유량이 많고 Bi2O3 함유량이 적고, B2O3를 15 내지 55%, Bi2O3를 10 내지 28%, ZnO를 10 내지 50%, SiO2를 0 내지 20%, Al2O3를 0 내지 10%, P2O5를 0 내지 20%, ZrO2를 0 내지 5%, Gd2O3를 0 내지 10%, TiO2를 0 내지 5%, Li2O, Na2O 및 K2O를 합계 0 내지 2%, MgO, CaO, SrO 및 BaO를 합계 0 내지 10% 함유하는 유기 LED 소자.

- 적어도 제1 유리의 분말과 제2 유리 분말을 포함하는, 유기 LED 소자의 산란층용의 유리 프릿이며,

상기 제1 유리는 He 램프 d선(파장: 587.6nm)으로 25℃에서 측정한 굴절률이 1.80 이상이며,

상기 제2 유리는, 산화물 기준의 몰% 표시로, 상기 제1 유리보다 SiO2 또는 B2O3의 함유량이 많고 Bi2O3의 함유량이 적고,

상기 유리 프릿을 차지하는 상기 제1 유리의 분말의 비율이 15 내지 99체적%인, 유기 LED 소자의 산란층용의 유리 프릿. - 제12항에 있어서, 상기 제1 유리는, 산화물 기준의 몰% 표시로, B2O3를 15 내지 63%, Bi2O3를 15 내지 37%, ZnO를 5 내지 50%, SiO2를 0 내지 20%, Al2O3를 0 내지 10%, P2O5를 0 내지 20%, ZrO2를 0 내지 5%, Gd2O3를 0 내지 10%, TiO2를 0 내지 15%, Li2O, Na2O 및 K2O를 합계 0 내지 2%, MgO, CaO, SrO 및 BaO를 합계 0 내지 10% 함유하고, P2O5의 함유량을 ZnO의 함유량으로 나눈 값이 0.48 미만이고, P2O5와 B2O3의 함유량의 합량이 30 내지 60%이며, P2O5와 B2O3의 함유량의 합량이 50%를 초과할 때는 P2O5의 함유량은 10% 이하의 유리인, 유기 LED 소자의 산란층용의 유리 프릿.

- 제12항 또는 제13항에 있어서, 상기 제2 유리는, 산화물 기준의 몰% 표시로, 상기 제1 유리보다 SiO2 또는 B2O3의 함유량이 많고 Bi2O3 함유량이 적고, B2O3를 15 내지 55%, Bi2O3를 10 내지 28%, ZnO를 10 내지 50%, SiO2를 0 내지 20%, Al2O3를 0 내지 10%, P2O5를 0 내지 20%, ZrO2를 0 내지 5%, Gd2O3를 0 내지 10%, TiO2를 0 내지 5%, Li2O, Na2O 및 K2O를 합계 0 내지 2%, MgO, CaO, SrO 및 BaO를 합계 0 내지 10% 함유하는, 유기 LED 소자의 산란층용의 유리 프릿.

- 제12항 내지 제14항 중 어느 한 항에 기재된 유기 LED 소자의 산란층용의 유리 프릿을 사용하여 산란층을 형성하는 것을 포함하는 유기 LED 소자의 산란층의 제조 방법.

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2009-238674 | 2009-10-15 | ||

| JP2009238674 | 2009-10-15 | ||

| JP2010105714 | 2010-04-30 | ||

| JPJP-P-2010-105714 | 2010-04-30 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20120098611A true KR20120098611A (ko) | 2012-09-05 |

Family

ID=43876239

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020127009438A KR20120098611A (ko) | 2009-10-15 | 2010-10-14 | 유기 led 소자, 유기 led 소자의 산란층용의 유리 프릿 및 유기 led 소자의 산란층의 제조 방법 |

Country Status (12)

| Country | Link |

|---|---|

| US (1) | US8525403B2 (ko) |

| EP (1) | EP2490506A1 (ko) |

| JP (1) | JPWO2011046190A1 (ko) |

| KR (1) | KR20120098611A (ko) |

| CN (1) | CN102577601A (ko) |

| BR (1) | BR112012008826A2 (ko) |

| CA (1) | CA2777649A1 (ko) |

| EA (1) | EA201270559A1 (ko) |

| IN (1) | IN2012DN03220A (ko) |

| MX (1) | MX2012004318A (ko) |

| TW (1) | TW201125420A (ko) |

| WO (1) | WO2011046190A1 (ko) |

Families Citing this family (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2955575B1 (fr) * | 2010-01-22 | 2012-02-24 | Saint Gobain | Substrat verrier revetu d'une couche haut indice sous un revetement electrode et dispositif electroluminescent organique comportant un tel substrat. |

| JP2013539158A (ja) * | 2010-07-16 | 2013-10-17 | エージーシー グラス ユーロップ | 有機発光デバイスのための半透明導電性基板 |

| JP5938757B2 (ja) * | 2011-11-25 | 2016-06-22 | 三星電子株式会社Samsung Electronics Co.,Ltd. | 発光素子基板とその製造方法、面発光素子、照明器具およびバックライト |

| JPWO2013054820A1 (ja) * | 2011-10-14 | 2015-03-30 | 旭硝子株式会社 | 有機led素子の散乱層用ガラス、有機led素子用の積層基板及びその製造方法、並びに有機led素子及びその製造方法 |

| WO2013073301A1 (ja) * | 2011-11-14 | 2013-05-23 | コニカミノルタ株式会社 | 有機エレクトロルミネッセンス素子、及び、面状発光体 |

| JP2015109136A (ja) * | 2012-03-14 | 2015-06-11 | 旭硝子株式会社 | 有機led素子、透光性基板、および透光性基板の製造方法 |

| CN104247053B (zh) * | 2012-03-23 | 2017-03-08 | 夏普株式会社 | 半导体发光元件、半导体发光元件的制造方法、半导体发光装置及基板 |

| JP5956673B2 (ja) * | 2012-03-30 | 2016-07-27 | エルジー ディスプレイ カンパニー リミテッド | 有機電子素子用基板、有機電子装置、基板の製造方法及び照明 |

| DE102012206955B4 (de) | 2012-04-26 | 2016-09-22 | Osram Oled Gmbh | Verfahren zum Herstellen einer Streuschicht für elektromagnetische Strahlung |

| BE1020675A3 (fr) | 2012-05-08 | 2014-03-04 | Agc Glass Europe | Dispositif photonique organique. |

| BE1020676A3 (fr) | 2012-05-08 | 2014-03-04 | Agc Glass Europe | Dispositif photonique organique. |

| BE1020735A3 (fr) | 2012-05-29 | 2014-04-01 | Agc Glass Europe | Substrat verrier texture a proprietes optiques ameliorees pour dispositif optoelectronique. |

| KR101715112B1 (ko) * | 2012-06-14 | 2017-03-10 | 쌩-고벵 글래스 프랑스 | Oled 소자용 적층체, 그 제조방법 및 이를 구비한 oled 소자 |

| JP6287837B2 (ja) * | 2012-07-27 | 2018-03-07 | コニカミノルタ株式会社 | 有機エレクトロルミネッセンス素子 |

| KR20150046116A (ko) * | 2012-08-22 | 2015-04-29 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 마이크로캐비티 oled 광 추출 |

| CN103633251B (zh) * | 2012-08-29 | 2016-12-21 | 固安翌光科技有限公司 | 光取出部件及应用其的有机电致发光器件及制备方法 |

| KR101421024B1 (ko) * | 2012-10-11 | 2014-07-22 | 코닝정밀소재 주식회사 | 유기발광소자용 금속산화물 박막 기판 및 그 제조방법 |

| TWI523295B (zh) * | 2012-11-30 | 2016-02-21 | Lg化學股份有限公司 | 包含可撓式基板之有機發光裝置及其製備方法 |

| JP6327579B2 (ja) * | 2013-02-07 | 2018-05-23 | 日本電気硝子株式会社 | 有機el素子用ガラス基板の製造方法 |

| JP6295625B2 (ja) * | 2013-02-07 | 2018-03-20 | 日本電気硝子株式会社 | 有機el素子用ガラス基板及びその製造方法 |

| KR101615525B1 (ko) * | 2013-05-08 | 2016-04-26 | 코닝정밀소재 주식회사 | 유기발광소자용 광추출 기판, 그 제조방법 및 이를 포함하는 유기발광소자 |

| ES2693105T3 (es) * | 2013-05-17 | 2018-12-07 | Saint-Gobain Glass France | Sustrato OLED difusivo transparente y método para producir semejante sustrato |

| EP2803644B1 (en) | 2013-05-17 | 2018-08-08 | Saint-Gobain Glass France | Transparent diffusive oled substrate and method for producing such a substrate |

| CN104218170A (zh) * | 2013-05-30 | 2014-12-17 | 海洋王照明科技股份有限公司 | 一种双面有机电致发光面板 |

| ES2564141T3 (es) | 2013-06-14 | 2016-03-18 | Saint-Gobain Glass France | Substrato de OLED difusor transparente y método para producir tal substrato |

| KR102098589B1 (ko) | 2013-07-04 | 2020-04-09 | 삼성전자주식회사 | 파장변환부재 및 그 제조방법과, 이를 구비한 반도체 발광장치 |

| CN105377786B (zh) * | 2013-09-03 | 2018-10-26 | 日本电气硝子株式会社 | 玻璃及其制造方法 |

| FR3020179B1 (fr) * | 2014-04-22 | 2017-10-06 | Saint Gobain | Electrode supportee transparente pour oled |

| TW201620176A (zh) * | 2014-11-25 | 2016-06-01 | 中華映管股份有限公司 | 發光裝置 |

| DE102016113962A1 (de) * | 2016-07-28 | 2018-02-01 | Osram Oled Gmbh | Strahlungsemittierendes Bauelement und Verfahren zur Herstellung eines strahlungsemittierenden Bauelements |

| CN106653151A (zh) * | 2017-01-12 | 2017-05-10 | 东莞珂洛赫慕电子材料科技有限公司 | 一种高温红外调频介质浆料及其制备方法 |

| CN108916688B (zh) * | 2017-04-24 | 2020-08-18 | 京东方科技集团股份有限公司 | 光源和照明装置 |

| JP2019109448A (ja) * | 2017-12-20 | 2019-07-04 | スタンレー電気株式会社 | 光偏向器の製造方法 |

| CN110556484B (zh) * | 2018-05-30 | 2021-03-02 | Tcl科技集团股份有限公司 | 量子点发光二极管及其制备方法 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2931211B2 (ja) * | 1994-09-13 | 1999-08-09 | 出光興産株式会社 | 有機el装置 |

| JP2004087420A (ja) * | 2002-08-29 | 2004-03-18 | Central Glass Co Ltd | 有機エレクトロルミネッセンス素子保護用ガラス組成物 |

| WO2009017035A1 (ja) | 2007-07-27 | 2009-02-05 | Asahi Glass Co., Ltd. | 透光性基板、その製造方法、有機led素子及びその製造方法 |

| CN101855939B (zh) * | 2007-11-09 | 2012-04-25 | 旭硝子株式会社 | 透光性基板、其制造方法、有机led元件及其制造方法 |

| CN101978781A (zh) * | 2008-03-18 | 2011-02-16 | 旭硝子株式会社 | 电子器件用基板、有机led元件用层叠体及其制造方法、有机led元件及其制造方法 |

| JP2009238674A (ja) | 2008-03-28 | 2009-10-15 | Sumitomo Chemical Co Ltd | 面光源装置及び透過型画像表示装置 |

| JP5515275B2 (ja) | 2008-10-31 | 2014-06-11 | 凸版印刷株式会社 | 輸液バッグ収納用外装袋およびその製造方法 |

| FR2955575B1 (fr) * | 2010-01-22 | 2012-02-24 | Saint Gobain | Substrat verrier revetu d'une couche haut indice sous un revetement electrode et dispositif electroluminescent organique comportant un tel substrat. |

-

2010

- 2010-10-14 MX MX2012004318A patent/MX2012004318A/es not_active Application Discontinuation

- 2010-10-14 BR BR112012008826A patent/BR112012008826A2/pt not_active IP Right Cessation

- 2010-10-14 JP JP2011536183A patent/JPWO2011046190A1/ja not_active Withdrawn

- 2010-10-14 WO PCT/JP2010/068094 patent/WO2011046190A1/ja active Application Filing

- 2010-10-14 IN IN3220DEN2012 patent/IN2012DN03220A/en unknown

- 2010-10-14 EA EA201270559A patent/EA201270559A1/ru unknown

- 2010-10-14 KR KR1020127009438A patent/KR20120098611A/ko not_active Application Discontinuation

- 2010-10-14 CA CA2777649A patent/CA2777649A1/en not_active Abandoned

- 2010-10-14 CN CN2010800463624A patent/CN102577601A/zh active Pending

- 2010-10-14 EP EP10823458A patent/EP2490506A1/en not_active Withdrawn

- 2010-10-15 TW TW099135312A patent/TW201125420A/zh unknown

-

2012

- 2012-04-13 US US13/447,032 patent/US8525403B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| MX2012004318A (es) | 2012-05-29 |

| WO2011046190A1 (ja) | 2011-04-21 |

| CA2777649A1 (en) | 2011-04-21 |

| US20120194065A1 (en) | 2012-08-02 |

| US8525403B2 (en) | 2013-09-03 |

| EP2490506A1 (en) | 2012-08-22 |

| CN102577601A (zh) | 2012-07-11 |

| TW201125420A (en) | 2011-07-16 |

| IN2012DN03220A (ko) | 2015-10-23 |

| BR112012008826A2 (pt) | 2019-09-24 |

| JPWO2011046190A1 (ja) | 2013-03-07 |

| EA201270559A1 (ru) | 2012-11-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20120098611A (ko) | 유기 led 소자, 유기 led 소자의 산란층용의 유리 프릿 및 유기 led 소자의 산란층의 제조 방법 | |

| JP5768717B2 (ja) | 有機led素子の散乱層用ガラス及びそれを用いた有機led素子 | |

| JP5930081B2 (ja) | 有機led素子用の透光性基板、その製造方法、有機led素子およびその製造方法 | |

| KR101715112B1 (ko) | Oled 소자용 적층체, 그 제조방법 및 이를 구비한 oled 소자 | |

| EP2278852A1 (en) | Substrate for electronic device, layered body for organic led element, method for manufacturing the same, organic led element, and method for manufacturing the same | |

| EP2383235A1 (en) | Glass for scattering layer of organic led device and organic led device | |

| WO2011126097A1 (ja) | 有機led素子、透光性基板、および有機led素子の製造方法 | |

| WO2013054820A1 (ja) | 有機led素子の散乱層用ガラス、有機led素子用の積層基板及びその製造方法、並びに有機led素子及びその製造方法 | |

| JP2010170969A (ja) | 電極付き基板、その製造方法、有機led素子およびその製造方法 | |

| KR20100051631A (ko) | 투광성 기판, 그의 제조 방법, 유기 led 소자 및 그의 제조 방법 | |

| EP2693839A1 (en) | Organic led element, light-transmitting substrate, and method for producing light-transmitting substrate | |

| JP6056765B2 (ja) | 有機led素子用の積層基板及び有機led素子 | |

| KR20130097144A (ko) | 유기 led 소자의 산란층용 유리 및 유기 led 소자 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |