KR20120007993A - 스프루 부시와 그 제조 방법 - Google Patents

스프루 부시와 그 제조 방법 Download PDFInfo

- Publication number

- KR20120007993A KR20120007993A KR1020110069984A KR20110069984A KR20120007993A KR 20120007993 A KR20120007993 A KR 20120007993A KR 1020110069984 A KR1020110069984 A KR 1020110069984A KR 20110069984 A KR20110069984 A KR 20110069984A KR 20120007993 A KR20120007993 A KR 20120007993A

- Authority

- KR

- South Korea

- Prior art keywords

- sprue bush

- sprue

- cooling water

- flange plate

- friction welding

- Prior art date

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 9

- 239000000498 cooling water Substances 0.000 claims abstract description 43

- 238000003466 welding Methods 0.000 claims abstract description 30

- 238000002347 injection Methods 0.000 claims abstract description 29

- 239000007924 injection Substances 0.000 claims abstract description 29

- 238000001816 cooling Methods 0.000 claims description 11

- 238000005192 partition Methods 0.000 claims description 8

- 238000001746 injection moulding Methods 0.000 abstract description 11

- 238000005299 abrasion Methods 0.000 abstract 1

- 208000015943 Coeliac disease Diseases 0.000 description 81

- 239000011347 resin Substances 0.000 description 29

- 229920005989 resin Polymers 0.000 description 29

- 238000000034 method Methods 0.000 description 10

- 238000000465 moulding Methods 0.000 description 8

- 229910000831 Steel Inorganic materials 0.000 description 6

- 239000002826 coolant Substances 0.000 description 6

- 239000010959 steel Substances 0.000 description 6

- 229910000881 Cu alloy Inorganic materials 0.000 description 3

- 239000007769 metal material Substances 0.000 description 3

- 238000004663 powder metallurgy Methods 0.000 description 3

- 239000010935 stainless steel Substances 0.000 description 3

- 229910001220 stainless steel Inorganic materials 0.000 description 3

- 238000003754 machining Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 229920000122 acrylonitrile butadiene styrene Polymers 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000003672 processing method Methods 0.000 description 1

- 238000007665 sagging Methods 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/26—Moulds

- B29C45/27—Sprue channels ; Runner channels or runner nozzles

- B29C45/2737—Heating or cooling means therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/26—Moulds

- B29C45/27—Sprue channels ; Runner channels or runner nozzles

- B29C45/2701—Details not specific to hot or cold runner channels

Abstract

본 발명은, 스프루(sprue) 내에 충전된 용융 수지를 효율적으로 냉각시킴으로써 성형 사이클의 단축화가 가능해지고, 게다가, 내구성이 우수한 스프루 부시를 제공하는 것을 목적으로 한다.

중심에 위치하는 스프루(4) 주위에 냉각수로(9, 10)를 구비한 스프루 부시 본체(1)와, 이 스프루 부시 본체(1)의 배면측에 위치하는 플랜지판(2)을 포함하고, 이들 부재가 마찰 압접에 의해 접합 일체화된 것을 특징으로 한다. 경질 금속을 사용할 수 있고, 또한 누수의 우려가 없다.

중심에 위치하는 스프루(4) 주위에 냉각수로(9, 10)를 구비한 스프루 부시 본체(1)와, 이 스프루 부시 본체(1)의 배면측에 위치하는 플랜지판(2)을 포함하고, 이들 부재가 마찰 압접에 의해 접합 일체화된 것을 특징으로 한다. 경질 금속을 사용할 수 있고, 또한 누수의 우려가 없다.

Description

본 발명은 용융 수지를 사출 성형용 금형의 캐비티 내에 주입하기 위해서 이용되는 스프루 부시(sprue bush)와 그 제조 방법에 관한 것이다.

가열에 의해 용융된 수지를 금형의 캐비티 내에 사출해서, 응고시킴으로써 제품을 성형하는 사출 성형법은 종래부터 널리 이용되고 있다. 사출 성형용 금형은 제품부가 형성되는 캐비티부 이외에, 이 캐비티부에 용융 수지를 주입하기 위한 스프루 부시와, 스프루 부시의 선단의 사출구와 캐비티부를 연결하는 러너(runner)를 구비한다. 이러한 사출 성형용 금형은 캐비티부에 충전된 용융 수지가 충분히 응고된 후에 개방되어 성형품이 취출된다.

일반적으로, 단위면적당 용적은 스프루나 러너 쪽이 캐비티부보다 크다. 이에 제품부인 캐비티부보다도 유로인 스프루나 러너 쪽이, 용융 수지가 응고될 때까지 필요한 시간이 길어진다. 이 때문에, 캐비티부의 수지가 응고되어도 스프루나 러너의 수지가 응고될 때까지는 금형을 개방할 수 없고, 금형을 개방하는 타이밍이 너무 이르면 응고되지 않은 수지가 실처럼 늘어지거나 응고되지 않은 부분이 변형되거나 하여 성형품을 꺼낼 때에 문제를 일으킨다. 이에 스프루나 러너 내부의 수지가 완전히 응고될 때까지 금형을 개방하는 타이밍을 늦출 필요가 있고, 그만큼 성형 사이클이 길어진다.

그래서, 특허문헌 1에 개시된 바와 같이, 냉각수로를 구비한 스프루 부시가 제안되고 있다. 이 스프루 부시에 따르면, 용융 수지의 사출 후에 스프루 내부를 냉각시킴으로써 스프루 내의 수지의 응고 시간을 단축시킬 수 있게 된다. 그러나, 스프루 부시의 내부에 이러한 복잡한 냉각수로를 기계 가공법으로 형성하는 것이 어렵기 때문에, 특허문헌 1에서는 레이저를 이용한 분말 야금법에 의해 냉각수로를 구비한 스프루 부시를 제조하고 있다.

그런데, 분말 야금법으로는 강철과 같은 강도가 있는 스프루 부시를 제조하는 것은 곤란하다. 한편, 스프루 부시는 사출 성형기의 사출구부가 압착되는 면을 갖고 있고, 분말 야금법으로 성형된 스프루 부시는 반복하여 사출 성형기의 사출구부가 압착되면 그 부분이 점차로 마모되어, 결국에는 스프루 부시 내부의 냉각수가 샐 가능성이 있다. 이와 같이 스프루 부시의 외면에 샌 냉각수가 러너나 캐비티 내부로 들어가면, 성형품의 품질 열화를 초래하게 된다.

따라서, 본 발명의 목적은 상기한 종래의 문제점을 해결하고, 스프루 내에 충전된 용융 수지를 효율적으로 냉각시킴으로써 성형 사이클의 단축화가 가능해지고, 게다가 사출 성형기의 사출구부가 반복하여 압착되어도 마모가 쉽게 발생하지 않는 강도가 우수한 스프루 부시와 그 제조 방법을 제공하는 것이다.

상기한 과제를 해결하기 위해서 이루어진 본 발명의 스프루 부시는, 중심에 위치하는 스프루 주위에 냉각수로를 구비한 스프루 부시 본체와, 이 스프루 부시 본체의 배면측에 위치하는 플랜지판을 포함하고, 이들 부재가 마찰 압접에 의해 접합 일체화된 것을 특징으로 한다.

또한, 청구항 2와 같이, 스프루 부시 본체의 선단측에, 사출구를 구비한 노즐부가 마찰 압접에 의해 접합 일체화된 것으로 할 수 있다. 또, 청구항 3과 같이, 스프루 부시 본체의 배면측에, 격벽이 삽입된 구조로 할 수 있다. 또한, 청구항 4와 같이, 스프루 부시 본체의 배면과 플랜지판의 전면(前面) 사이에 마찰 압접에 의해 생기는 여분의 두께(余肉)를 수납하는 공간이 형성된 구조로 할 수 있다. 또, 청구항 5와 같이, 노즐부가, 그 단부면에 형성된 원형홈으로 이루어진 냉각 수로를 구비하는 구조로 할 수 있다. 또한, 청구항 6과 같이, 스푸루 부시 본체가 플랜지부를 구비하고, 플랜지부에 제1 환형 오목부가, 플랜지판에 제2 환형 오목부가 형성되며, 플랜지부에 형성된 제1 환형 오목부와, 플랜지판에 형성된 제2 환형 오목부가 공간을 형성하는 구조로 할 수 있다.

상기한 과제를 해결하기 위해서 이루어진 본 발명의 스프루 부시의 제조 방법은, 냉각수로를 구비한 스프루 부시 본체의 배면측에, 플랜지판을 마찰 압접에 의해 접합시키는 것을 특징으로 한다. 또한, 청구항 8과 같이, 스프루 부시 본체의 선단측에, 노즐부를 마찰 압접에 의해 접합시킬 수 있다.

본 발명에 따르면, 스프루 부시 본체의 배면측에 플랜지판을 마찰 압접에 의해 접합시키기 때문에, 스테인레스나 철강, 구리 합금 등의 강도가 큰 금속 소재를 이용하여, 스프루 주위에 냉각수로를 구비한 스프루 부시를 제조할 수 있다. 본 발명의 스프루 부시는 용융 수지의 사출 완료 후에 냉각수를 통수시킴으로써 스프루 내부에 충전된 수지를 급속하게 냉각시킬 수 있고, 실처럼 늘어지거나 러너 부분의 변형 등의 문제를 회피하면서 성형 사이클을 단축시킬 수 있다.

또한, 본 발명의 스프루 부시는 스테인레스나 철강, 구리 합금 등의 강도가 큰 금속 소재로 제조할 수 있기 때문에, 사출 성형기의 사출구부가 반복하여 압착되어도 마모가 쉽게 발생하지 않아 특수 용융 수지의 성형에도 사용될 수 있다. 또한, 내부의 냉각수가 외부로 샐 우려가 없기 때문에, 냉각수가 러너나 캐비티 내부로 들어가 성형품의 품질 열화를 초래할 우려도 없다.

또한, 청구항 2와 같이 스프루 부시 본체의 선단측에, 사출구를 구비한 노즐부가 마찰 압접에 의해 접합 일체화된 구조로 하면, 냉각수로의 형성이 더 간단해진다. 또한, 청구항 3과 같이, 스프루 부시 본체의 배면측에, 격벽이 삽입된 구조로 하면, 냉각수가 외부로 새는 것을 더 확실하게 방지할 수 있다. 또한, 청구항 4와 같이, 스프루 부시 본체의 배면과 플랜지판의 전면 사이에 마찰 압접에 의해 생기는 여분의 두께를 수납하는 공간이 형성된 구조로 하면, 내측 방향의 여분의 두께는 이 공간 내부에 수납된 상태가 되고, 외표면만 후가공하면 되기 때문에 제작 비용의 저감을 도모할 수 있다.

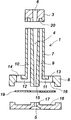

도 1은 본 발명의 스프루 부시의 실시형태를 나타낸 단면도이다.

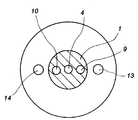

도 2는 도 1의 A-A선을 따라 취한 단면도이다.

도 3은 본 발명의 스프루 부시의 부품 설명도이다.

도 4는 본 발명의 스프루 부시의 사용 상태의 설명도이다.

도 2는 도 1의 A-A선을 따라 취한 단면도이다.

도 3은 본 발명의 스프루 부시의 부품 설명도이다.

도 4는 본 발명의 스프루 부시의 사용 상태의 설명도이다.

이하에 본 발명의 실시형태를 설명한다.

도 1은 본 발명의 스프루 부시의 실시형태를 나타낸 단면도, 도 2는 그 단면도, 도 3은 그 부품도, 도 4는 사용 상태의 설명도이다. 이하에 설명하는 실시형태에서는, 각 부품은 스테인레스, 철강, 구리 합금 등의 강도가 우수한 금속 소재로 이루어지는 것이다.

우선, 도 1을 참조하여 실시형태의 스프루 부시의 구조를 설명하면, 도면 부호 1은 스프루 부시 본체, 도면 부호 2는 그 배면에 마찰 압접에 의해 일체화되어 있는 플랜지판이다. 또한, 이 실시형태에서는, 스프루 부시 본체(1)의 선단에 노즐부(3)가 동일하게 마찰 압접에 의해 일체로 접합되어 있다. 도면 부호 4는 이들의 중심 위치에 형성된 스프루로서, 스프루(4)의 배면측의 단부는 사출 성형기의 사출구부가 압착되는 주입구(5)이고, 선단측은 금형 내에 수지를 사출하는 사출구(6)이다. 용융 수지의 유로인 스프루(4)는 각 부품을 마찰 압접시킨 후에 가공하는 것이 바람직하다. 마찰 압접법에 대해서는 후술한다.

여기서, 스프루 부시(주입되는 수지의 통로) 내의 수지 흐름 방향에 기초하여, 스프루 부시 본체(1)의 선단측은 그 흐름 방향의 하류측(캐비티가 있는 쪽)을 가리키고, 스프루 부시 본체(1)의 배면측은 그 흐름 방향의 상류측을 가리킨다.

도 1 및 도 3에 도시한 바와 같이, 스프루 부시 본체(1)는 원주부(圓柱部)(7)의 기부에 원형의 플랜지부(8)를 구비한 것으로서, 원주부(7)의 스프루(4)의 양측 위치에는 스프루(4)와 평행하게 냉각수로(9, 10)가 형성되어 있다. 이들 냉각수로(9, 10)의 단부는 플랜지부(8)에 있어서 반경 방향의 홈(11, 12)에 도달하고, 홈(11, 12)의 선단은 플랜지부(8)의 표면측을 향해 직각으로 굴곡되어 냉각수 주입 구멍(13)과 냉각수 배출 구멍(14)으로 되어 있다. 스프루 부시의 내부에 이러한 구부러진 냉각수의 유로를 기계 가공으로 형성하는 것은 어렵지만, 본 발명에서는 도 3에 도시한 바와 같이 분해된 부품인 스프루 부시 본체(1)에 냉각수로(9, 10)와 홈(11, 12)을 형성하면 되기 때문에, 용이하게 기계 가공할 수 있다.

스프루 부시 본체(1)의 플랜지부(8)의 이면에는 원주형 돌기(15)와 그 주위를 둘러싸는 제1 환형 오목부(16)가 형성된다. 또한, 플랜지판(2)의 상면에도 원주형 돌기(17)와 그 주위를 둘러싸는 제2 환형 오목부(18)가 형성된다. 본 발명에서는 이들 스프루 부시 본체(1)의 플랜지부(8)와, 플랜지판(2)을 마찰 압접에 의해 접합시켜 일체화하는 것이지만, 이 실시형태에서는 도 3에 도시된 구멍이 형성된 격벽(19)이 삽입되어, 홈(11, 12)의 이면을 덮는다. 격벽(19)의 외경(外徑)은 제1 환형 오목부(16)에 들어가는 크기로 해 둔다. 이들 제1 환형 오목부(16)와 제2 환형 오목부(18)는 마찰 압접에 의해 접합하여 일체화되면 마찰 압접에 의해 생기는 여분의 두께를 수납하는 공간(21)을 형성하게 되고, 격벽(19)은 그 천장면을 구성하게 된다. 또한, 용융 수지의 주입구(5)는 플랜지판(2)의 배면에 형성된다.

또한, 이 실시형태에서는, 스프루 부시 본체(1)의 선단측에, 사출구(6)와 냉각수로(20)를 구비한 노즐부(3)가 마찰 압접에 의해 접합 일체화되어 있다. 냉각수로(20)는 노즐부(3)의 단부면에 원형홈을 형성한 것으로서, 냉각수로(9, 10)를 선단부에서 서로 연통시키는 역할을 갖는 것이다. 이 냉각수로(20)도 노즐부(3)의 단부면을 가공하기만 해도 되기 때문에, 용이하게 기계 가공할 수 있다.

상기한 바와 같이, 본 발명에서는 마찰 압접법에 의해 각 부품을 서로 접합시켜 일체화한다. 마찰 압접법은 마찰열에 의해 부품의 단부면을 연화시킨 상태에서 접합 대상이 되는 다른 쪽 부품을 압착시켜 두 부품을 서로 접합시키는 가공 방법으로서, 그 자체는 공지된 기술이다. 통상은 한쪽 부품을 다른 쪽 부품에 접촉시키면서 회전시켜 마찰열을 발생시키고, 조직이 연화된 상태에서 회전을 정지하여 업셋 가압을 가한다. 이에 강고하며 누수 우려가 없는 접합이 가능하지만, 연화된 조직이 업셋 가압에 의해 압출되어 여분의 두께(30)가 발생하는 것을 피할 수 없고, 외주면에 대해서는 후공정으로 절삭 제거해야 한다.

그러나, 내부에 공간이 있는 부품을 마찰 압접하면, 도 1에 도시된 바와 같이 내부에도 여분의 두께(30)가 발생하는 것을 피할 수 없다. 그러나, 이 실시형태와 같이 마찰 압접에 의해 생기는 여분의 두께(30)를 수납하는 공간(21)을 형성해 두면, 지장은 없다. 또한, 각 부품에 미리 스프루(4)를 형성한 후에 마찰 압접을 실시하면, 접합면에 있어서 불가피하게 생기는 여분의 두께가 스프루(4)를 폐색할 가능성이 있기 때문에, 스프루(4)는 마찰 압접 후에 가공하는 것이 바람직한 것은 전술한 바와 같다.

도 4는 본 발명의 스프루 부시의 사용 상태를 설명하는 개념적인 단면도이다. 도면 부호 40은 고정측 형판(型板), 도면 부호 41은 가동측 형판이다. 스프루 부시 본체(1)는 고정측 형판(40)에 형성된 관통 구멍(42)에 삽입되고, 용융 수지의 주입 시에는 스프루 부시 본체(1)의 플랜지부(8)의 표면은 고정측 형판(40)의 표면에 강력하게 압착된다. 고정측 형판(40)의 내부에는 냉각수 공급로(43)와 냉각수 배수로(44)가 형성되어 표면으로 개구되어 있고, 플랜지부(8)의 표면의 냉각수 주입 구멍(13)과 냉각수 배출 구멍(14)이 이들에 밀착되어 연통로가 형성된다. 냉각수 공급로(43)에의 냉각수 공급 타이밍은 예컨대 전자 밸브에 의해 제어된다.

도 4의 상태에 있어서, 스프루 부시의 플랜지판(2)의 배면에 형성된 용융 수지의 주입구(5)로부터 용융 수지가 주입되고, 스프루(4)를 통과하여 선단의 사출구(6)로부터 금형의 캐비티 내에 충전되는 것은 종래와 동일하다. 그러나, 용융 수지의 충전 완료 후에 고정측 형판(40)의 냉각수 공급로(43)로부터 플랜지부(8)의 표면으로 개구된 냉각수 주입 구멍(13)에 냉각수를 공급하면, 냉각수는 반경 방향의 홈(11)을 경유하여 스프루 부시 본체(1)의 냉각수로(9)를 통해 흐르고, 노즐부(3)의 냉각수로(20)를 경유하여 스프루 부시 본체(1)의 냉각수로(10)로 들어가며, 반경 방향의 홈(12)으로부터 냉각수 배출 구멍(14)을 통과하여 고정측 형판(40)의 냉각수 배수로(44)로부터 배수된다. 또한, 이 실시형태에서는 격벽(19)을 형성함으로써, 냉각수가 공간(21) 내에 체류하는 것이 방지된다.

이와 같이 냉각수를 스프루(4)의 주위에 흘려 보냄으로써, 스프루(4)의 내부에 충전된 용융 수지는 신속하게 고화된다. 이 때문에 수지 주입 후의 냉각 시간을 종래보다 단축해도, 실처럼 늘어지거나 변형이 생기지 않게 되고, 성형품의 품질도 안정된다. 냉각 타이밍이나 냉각 온도 등은 성형 조건에 따라 적절하게 설정할 수 있다.

구체적인 예를 나타내면, 폴리카 ABS 수지로부터 소형의 커버 부품을 2개 취하여 사출 성형하는 40톤의 성형기에 본 발명의 스프루 부시를 채용하고, 금형 설정 온도를 70℃로 하여 성형 테스트를 하였다. 종래형의 스프루 부시를 이용한 경우에는, 8초의 냉각 시간이 필요했지만, 본 발명의 스프루 부시를 이용하여 스프루를 냉각시킴으로써, 냉각 시간을 5초로까지 단축할 수 있어, 40%의 단축이 가능하였다.

또한, 본 발명의 스프루 부시는 강철 등의 고경도 재료로 제작하는 것이 가능하기 때문에 내구성이 우수하고, 사출구부가 반복하여 압착되어도 마모가 쉽게 발생하지 않는 것은 물론, 유리를 함유하는 용융 수지의 사출 성형에 이용하여도 마모되는 일이 없다.

또한, 강재를 마찰 압접하는 경우의 구체적인 조건의 일례를 나타내면, 다음과 같다.

마찰압 : 60 MPa

업셋압 : 120 MPa

마찰량 : 3 ㎜

업셋 길이(upset distance) : 5 ㎜

회전 : 3000 rpm

업셋 시간 : 5 sec

이상으로 설명한 바와 같이, 본 발명에 따르면 스프루 내에 충전된 용융 수지를 효율적으로 냉각시킴으로써 성형 사이클을 단축할 수 있게 되고, 게다가 마모가 쉽게 발생하지 않는 내구성이 우수한 스프루 부시를 제공할 수 있게 된다.

1 : 스프루 부시 본체 2 : 플랜지판

3 : 노즐부 4 : 스프루

5 : 주입구 6 : 사출구

7 : 원주부 8 : 플랜지부

9 : 냉각수로 10 : 냉각수로

11 : 반경 방향의 홈 12 : 반경 방향의 홈

13 : 냉각수 주입 구멍 14 : 냉각수 배출 구멍

15 : 원주형 돌기 16 : 환형 오목부

17 : 원주형 돌기 18 : 환형 오목부

19 : 격벽 20 : 냉각수로

21 : 여분의 두께를 수납하는 공간 30 : 여분의 두께

40 : 고정측 형판 41 : 가동측 형판

42 : 관통 구멍 43 : 냉각수 공급로

44 : 냉각수 배수로

3 : 노즐부 4 : 스프루

5 : 주입구 6 : 사출구

7 : 원주부 8 : 플랜지부

9 : 냉각수로 10 : 냉각수로

11 : 반경 방향의 홈 12 : 반경 방향의 홈

13 : 냉각수 주입 구멍 14 : 냉각수 배출 구멍

15 : 원주형 돌기 16 : 환형 오목부

17 : 원주형 돌기 18 : 환형 오목부

19 : 격벽 20 : 냉각수로

21 : 여분의 두께를 수납하는 공간 30 : 여분의 두께

40 : 고정측 형판 41 : 가동측 형판

42 : 관통 구멍 43 : 냉각수 공급로

44 : 냉각수 배수로

Claims (8)

- 중심에 위치하는 스프루 주위에 냉각수로를 구비한 스프루 부시 본체와, 이 스프루 부시 본체의 배면측에 위치하는 플랜지판을 포함하고, 이들 부재가 마찰 압접에 의해 접합 일체화된 것을 특징으로 하는 스프루 부시.

- 제1항에 있어서, 스프루 부시 본체의 선단측에, 사출구를 구비한 노즐부가 마찰 압접에 의해 접합 일체화된 것을 특징으로 하는 스프루 부시.

- 제1항에 있어서, 스프루 부시 본체의 배면측에, 격벽이 삽입되는 것을 특징으로 하는 스프루 부시.

- 제1항에 있어서, 스프루 부시 본체의 배면과 플랜지판의 전면(前面) 사이에 마찰 압접에 의해 생기는 여분의 두께를 수납하는 공간이 형성되는 것을 특징으로 하는 스프루 부시.

- 제2항에 있어서, 상기 노즐부는 그 단부면에 형성된 원형홈으로 이루어진 냉각 수로를 구비하는 것을 특징으로 하는 스프루 부시.

- 제4항에 있어서, 상기 스푸루 부시 본체는 플랜지부를 구비하고,

상기 플랜지부에는 제1 환형 오목부가, 상기 플랜지판에는 제2 환형 오목부가 형성되며,

상기 플랜지부에 형성된 제1 환형 오목부와, 상기 플랜지판에 형성된 제2 환형 오목부는 상기 공간을 형성하는 것을 특징으로 하는 스프루 부시. - 냉각수로를 구비한 스프루 부시 본체의 배면측에, 플랜지판을 마찰 압접에 의해 접합하는 것을 특징으로 하는 스프루 부시의 제조 방법.

- 제7항에 있어서, 스프루 부시 본체의 선단측에, 노즐부를 마찰 압접에 의해 접합하는 것을 특징으로 하는 스프루 부시의 제조 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2010-160252 | 2010-07-15 | ||

| JP2010160252A JP5576732B2 (ja) | 2010-07-15 | 2010-07-15 | スプルーブッシュとその製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20120007993A true KR20120007993A (ko) | 2012-01-25 |

Family

ID=45512078

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020110069984A KR20120007993A (ko) | 2010-07-15 | 2011-07-14 | 스프루 부시와 그 제조 방법 |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP5576732B2 (ko) |

| KR (1) | KR20120007993A (ko) |

| CN (1) | CN102336002B (ko) |

| TW (1) | TWI445608B (ko) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102672893A (zh) * | 2012-03-16 | 2012-09-19 | 广东步步高电子工业有限公司 | 一种塑胶模具灌嘴及采用此灌嘴的冷流道塑胶模具 |

| US11220032B2 (en) | 2016-06-29 | 2022-01-11 | Panasonic Intellectual Property Management Co., Ltd. | Sprue-bush and method for manufacturing sprue-bush |

| WO2018003881A1 (ja) * | 2016-06-29 | 2018-01-04 | パナソニックIpマネジメント株式会社 | スプルブッシュおよびその製造方法 |

| CN106738590B (zh) * | 2016-12-16 | 2023-01-17 | 浙江海峰自动化设备有限公司 | 一种用于pu材料的浇注头外套 |

| CN107825667A (zh) * | 2017-11-27 | 2018-03-23 | 杭州先临快速成型技术有限公司 | 一种浇口套快速冷却水路及其设计方法 |

| CN110126195A (zh) * | 2019-05-30 | 2019-08-16 | 开平市盈光机电科技有限公司 | 一种设置有特别水道装置的唧嘴 |

| CN113478749A (zh) * | 2020-08-15 | 2021-10-08 | 东莞达兴塑胶模具有限公司 | 一种大水口模具解决拉丝方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2565041B2 (ja) * | 1991-07-29 | 1996-12-18 | いすゞ自動車株式会社 | 複合歯車の製造方法及び複合歯車 |

| JPH0952259A (ja) * | 1995-08-11 | 1997-02-25 | Tenshiyou Denki Kogyo Kk | 射出成形金型のマニホールド製造方法 |

| JP2000213551A (ja) * | 1999-01-27 | 2000-08-02 | Nippon Piston Ring Co Ltd | エンドピ―ス圧接型の中空カムシャフト |

| JP2004181827A (ja) * | 2002-12-04 | 2004-07-02 | Akira Yusa | プラスチック金型におけるスプルーブッシュの製造法、及び、同製造法に用いる鍛造金型 |

| CN2712602Y (zh) * | 2004-05-31 | 2005-07-27 | 李岳桥 | 两用浇口套 |

| JP2007283503A (ja) * | 2006-04-12 | 2007-11-01 | Kanto Itami Denki Kk | スプルブッシュ |

| DE102006035927A1 (de) * | 2006-07-31 | 2008-02-14 | Drei-S-Werk Präzisionswerkzeuge GmbH & Co Fertigungs-KG | Werkzeugsstift für eine Werkzeugform sowie Verfahren zum Herstellen eines solchen Werkzeugstifts |

| CN101535026B (zh) * | 2006-09-27 | 2012-11-21 | 日本碍子株式会社 | 浇道套及其制造方法 |

| JP4808594B2 (ja) * | 2006-11-13 | 2011-11-02 | パナソニック株式会社 | 射出成形装置 |

| CN102282002B (zh) * | 2009-01-15 | 2014-07-02 | 株式会社Opm实验室 | 浇道套及浇道套的制造方法 |

| JP3153374U (ja) * | 2009-06-22 | 2009-09-03 | 昌和合成株式会社 | カートリッジ式スプルブッシュユニット |

| CN201494012U (zh) * | 2009-07-24 | 2010-06-02 | 上海南部塑料制品有限公司 | 快速成型模具浇口套 |

| JP4792532B1 (ja) * | 2010-04-13 | 2011-10-12 | 株式会社新日本テック | 射出成形用スプルーブッシュおよび射出成形型装置 |

-

2010

- 2010-07-15 JP JP2010160252A patent/JP5576732B2/ja active Active

-

2011

- 2011-07-07 TW TW100124099A patent/TWI445608B/zh active

- 2011-07-14 KR KR1020110069984A patent/KR20120007993A/ko not_active Application Discontinuation

- 2011-07-14 CN CN201110199295.6A patent/CN102336002B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012020485A (ja) | 2012-02-02 |

| JP5576732B2 (ja) | 2014-08-20 |

| TW201206683A (en) | 2012-02-16 |

| CN102336002A (zh) | 2012-02-01 |

| CN102336002B (zh) | 2014-12-24 |

| TWI445608B (zh) | 2014-07-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20120007993A (ko) | 스프루 부시와 그 제조 방법 | |

| JP6231836B2 (ja) | 射出成形金型 | |

| JP2006021520A (ja) | 射出成形方法と射出成形装置 | |

| JP2010094937A (ja) | サイドバルブゲート式ホットランナーシステム | |

| JP2014012390A (ja) | 樹脂パイプの製造方法並びに製造装置 | |

| JP2014008638A (ja) | デリバリパイプの成形方法 | |

| JP5187216B2 (ja) | カウンタープレッシャー工法用成形型 | |

| JP2009255464A (ja) | 積層品の成形装置及び成形方法 | |

| JP2013199012A (ja) | 車両用灯具のレンズカバー製造方法 | |

| JP6189371B2 (ja) | 中空成形品の成形方法 | |

| JP2012224067A (ja) | 射出成形装置 | |

| JP6615040B2 (ja) | シリンダ成形用金型及びそれを用いたシリンダ成形方法 | |

| KR20110133181A (ko) | 사출 금형의 스프루 부시 | |

| JP4214587B2 (ja) | 環状成形品の射出成形方法並びに射出成形金型 | |

| KR200394900Y1 (ko) | 니들 게이트를 구비한 사출 금형장치 | |

| CN105269767B (zh) | 用于注塑机的锁模单元 | |

| JPS6096427A (ja) | 射出成形方法 | |

| JP5703084B2 (ja) | 射出成形用金型 | |

| WO2017110007A1 (ja) | 金型および金型の製造方法 | |

| JP2017144631A (ja) | バルブゲート装置及び射出成形用金型 | |

| JP2019043045A (ja) | 射出成形用金型 | |

| JP4810106B2 (ja) | 射出成形用金型 | |

| KR20080081463A (ko) | 다이캐스팅용 사출 슬리브 냉각시스템 | |

| JP2016087818A (ja) | バルブゲート装置及び射出成形用金型 | |

| JPH10217287A (ja) | ガス射出成形用ガス注入ピン及びそれを用いた成形用金型 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Withdrawal due to no request for examination |