KR100555928B1 - 무전해 도금재의 전처리방법 - Google Patents

무전해 도금재의 전처리방법 Download PDFInfo

- Publication number

- KR100555928B1 KR100555928B1 KR20037013200A KR20037013200A KR100555928B1 KR 100555928 B1 KR100555928 B1 KR 100555928B1 KR 20037013200 A KR20037013200 A KR 20037013200A KR 20037013200 A KR20037013200 A KR 20037013200A KR 100555928 B1 KR100555928 B1 KR 100555928B1

- Authority

- KR

- South Korea

- Prior art keywords

- plating material

- solution

- plating

- surfactant

- treatment

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/16—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by reduction or substitution, e.g. electroless plating

- C23C18/18—Pretreatment of the material to be coated

- C23C18/20—Pretreatment of the material to be coated of organic surfaces, e.g. resins

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/16—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by reduction or substitution, e.g. electroless plating

- C23C18/18—Pretreatment of the material to be coated

- C23C18/20—Pretreatment of the material to be coated of organic surfaces, e.g. resins

- C23C18/28—Sensitising or activating

- C23C18/30—Activating or accelerating or sensitising with palladium or other noble metal

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/16—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by reduction or substitution, e.g. electroless plating

- C23C18/18—Pretreatment of the material to be coated

- C23C18/20—Pretreatment of the material to be coated of organic surfaces, e.g. resins

- C23C18/2006—Pretreatment of the material to be coated of organic surfaces, e.g. resins by other methods than those of C23C18/22 - C23C18/30

- C23C18/2026—Pretreatment of the material to be coated of organic surfaces, e.g. resins by other methods than those of C23C18/22 - C23C18/30 by radiant energy

- C23C18/2033—Heat

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/16—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by reduction or substitution, e.g. electroless plating

- C23C18/18—Pretreatment of the material to be coated

- C23C18/20—Pretreatment of the material to be coated of organic surfaces, e.g. resins

- C23C18/2006—Pretreatment of the material to be coated of organic surfaces, e.g. resins by other methods than those of C23C18/22 - C23C18/30

- C23C18/2046—Pretreatment of the material to be coated of organic surfaces, e.g. resins by other methods than those of C23C18/22 - C23C18/30 by chemical pretreatment

- C23C18/2073—Multistep pretreatment

- C23C18/2086—Multistep pretreatment with use of organic or inorganic compounds other than metals, first

Landscapes

- Chemical & Material Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Chemically Coating (AREA)

- Treatments Of Macromolecular Shaped Articles (AREA)

Abstract

본 발명은 오존을 함유하는 용액 중에서 처리한 후, 음이온성 계면활성제 및 비이온성 계면활성제의 적어도 한쪽과 알칼리성분을 함유하는 용액과 접촉시키는 것이다.

오존에 의하여 도금소재 표면의 불포화 결합이 부분적으로 절단되어, C - OH 결합 또는 C = O 결합이 생성되어 활성화되고, 거기에 계면활성제(1)가 흡착되기 때문에, 촉매(2)가 상기 관능기에 흡착되어 있는 계면활성제(1)의 친수기에 흡착된다. 이에 의하여 에칭처리를 필요로 하지 않아 수지소재를 조면화하지 않고 부착성이 뛰어난 무전해도금피막을 형성할 수 있다.

Description

본 발명은 수지소재 표면에 무전해 도금처리를 실시하여 도금피막을 형성하는 경우에, 도금피막의 부착성을 향상시키기 위하여 행하는 전처리방법에 관한 것이다.

수지소재에 도전성이나 금속광택을 부여하는 방법으로서, 무전해 도금처리가 알려져 있다. 이 무전해 도금이란, 용액 중의 금속이온을 화학적으로 환원 석출시켜 소재 표면에 금속피막을 형성하는 방법을 말하며, 전력에 의하여 전해 석출시키는 전기도금과 달리, 수지 등의 절연체에도 금속피막을 형성할 수 있다. 또 금속피막이 형성된 수지소재에는 전기도금을 할 수도 있어 용도가 확대된다. 그 때문에 자동차부품, 가전제품 등의 분야에 사용되는 수지소재에 금속광택을 부여하거나, 도전성을 부여하는 방법으로서, 무전해 도금처리는 널리 사용되고 있다.

그런데, 무전해 도금처리에 의하여 형성된 도금피막은, 피막형성까지 시간이 걸리거나, 피막의 수지소재에 대한 부착성이 충분하지 않다고 하는 문제가 있다. 그 때문에 우선 수지소재에 대하여 화학적 에칭처리를 행하여 표면을 조면화하고, 그 후 무전해 도금처리하는 공정이 일반적으로 행하여지고 있다.

또 일본국 특개평1-092377호 공보에는 수지소재를 오존가스로 전처리하고, 그 후 무전해 도금처리하는 방법이 개시되어 있다. 상기 공보에 의하면, 오존가스에 의하여 수지소재의 불포화 결합이 개열되어 저분자화되고, 표면에 화학조성이 다른 분자가 혼재하게 되어 평활성을 잃어 조면화된다. 따라서 무전해 도금에 의하여 형성된 피막이 조면(粗面)에 확실하게 들어가 용이하게 박리되지 않게 된다, 라고 기재되어 있다.

상기한 종래기술에서는 수지소재를 조면화하여, 이른바 투묘효과(Anchor효과)에 의하여 도금피막의 부착성을 높이고 있다. 따라서 조면화하는 방법에서는 수지소재의 표면 평활도가 낮아진다. 따라서 의장성이 높은 금속광택을 얻기 위해서는 도금피막을 두껍게 하지 않으면 안되어 공정수가 아주 많아진다고 하는 불편이 있다.

또 에칭에 의하여 조면화하는 방법에서는, 크롬산, 황산 등의 독극물을 사용할 필요가 있어 폐액처리 등에 문제가 있다.

본 발명은 이와 같은 사정을 감안하여 이루어진 것으로, 에칭처리 또는 오존가스처리를 필요로 하지 않아 수지소재를 조면화하지 않고 부착성이 뛰어난 도금피막을 형성할 수 있도록 하는 것을 목적으로 한다.

상기 과제를 해결하는 본 발명의 무전해 도금재의 전처리방법의 특징은, 불포화결합을 가지는 수지를 도금소재로 하여 도금소재를 오존을 함유하는 제 1 용액에 접촉시키는 제 1 처리공정과, 음이온성 계면활성제 및 비이온성 계면활성제의 적어도 한쪽과 알칼리성분을 함유하는 제 2 용액을 도금소재와 접촉시키는 제 2 처리공정을 행하는 것에 있다.

제 1 용액은 오존을 50PPM 이상 함유하는 것이 바람직하고, 극성용매를 함유하는 것이 바람직하다. 또 제 1 처리공정에 있어서의 처리온도는 대략 실온인 것이 바람직하고, 이 경우 제 2 처리공정에 있어서의 처리온도는 제 1 처리공정에 있어서의 처리온도보다 높은 것이 바람직하다. 또한 제 2 용액 중의 계면활성제의 농도는 0.01 내지 10g/L 인 것이 바람직하다.

도 1은 본 발명의 추정되는 작용을 나타내는 설명도이다.

청구범위 제1항에 기재된 본 발명의 무전해 도금재의 전처리방법에서는, 도금소재로서 불포화 결합을 가지는 수지를 사용하고 있다. 불포화 결합이란, C = C결합, C = N 결합, C ≡C 결합 등을 말하며, 이와 같은 불포화 결합을 가지는 수지로서는 ABS수지, AS수지, PS수지, AN수지 등을 사용할 수 있다.

그리고 본 발명의 전처리방법에서는, 불포화 결합을 가지는 수지로 이루어지는 도금소재를 오존을 함유하는 제 1 용액에 접촉시키는 제 1 처리공정을 행한다. 이 제 1 처리공정에서는 제 1 용액 중의 오존에 의한 산화에 의하여 도금소재 표면의 불포화 결합이 부분적으로 절단되고, C - OH 결합 또는 C = O 결합이 생성되어 활성화되는 것으로 생각된다.

제 1 처리공정은, 도금소재를 제 1 용액에 접촉시킨다. 접촉방법으로서는, 도금소재 표면에 제 1 용액을 스프레이하여도 되고, 도금소재를 제 1 용액 중에 침지하여도 된다. 침지에 의한 도금소재의 제 1 용액에의 접촉은, 스프레이에 의한 도금소재의 제 1 용액에 대한 접촉에 비하여 제 1 용액으로부터 오존이 이탈하기 어렵기 때문에 바람직하다.

제 1 용액 중의 오존농도는 도금소재 표면의 활성화에 크게 영향을 미쳐 10PPM 정도에서 장시간의 처리에 의해 활성화의 효과가 보이나, 50PP 이상으로 하면 그 활성화의 효과가 비약적으로 높아짐과 동시에 단시간으로 처리도 가능하게 된다.

또한 제 1 처리공정에서의 처리온도는, 원리적으로는 높을 수록 반응속도가 커지나, 온도가 높아질 수록 제 1 용액 중의 오존의 용해도가 낮아져, 40℃를 초과하는 온도에서 제 1 용액 중의 오존농도를 50PPM 이상으로 하기 위해서는 처리분위기를 대기압 이상으로 가압할 필요가 있어, 장치가 대규모가 된다. 따라서 처리온도는 장치를 대규모로 하고 싶지 않은 경우에는 실온정도로 하는 것이 바람직하다.

제 1 용액은 극성용매를 함유하는 바람직하다. 극성용매를 함유함으로써 제 1 용액 중의 오존의 활성을 높일 수 있고, 제 1 처리공정에서의 처리시간을 단축하는 것이 가능하게 된다. 이 극성용매로서는 물이 특히 바람직하나, 알콜계 용매, N,N-디메틸포름아미드, N,N-디메틸아세트아미드, 디메틸설폭사이드, N-메틸피롤리돈, 헥사메틸포스포르아미드 등을 단독으로 또는 물이나 알콜계 용매와 혼합하여 사용할 수도 있다.

본 발명의 무전해 도금재의 전처리방법에서는, 오존을 함유하는 제 1 용액으 로 처리된 도금소재에 대하여, 음이온성 계면활성제 및 비이온성 계면활성제의 적어도 한쪽과 알칼리성분을 함유하는 제 2 용액을 도금소재와 접촉시키는 제 2 처리공정을 행한다.

제 1 처리공정에 의하여 도금소재의 표면에 C = O 및 C - OH로부터 선택되는 적어도 한쪽의 관능기가 존재하고 있다고 생각된다. 따라서 이 제 2 처리공정에서는 도 1(a), (b)에 나타내는 바와 같이 계면활성제(1)는 표출하는 상기 관능기에 그 소수기가 흡착한다고 생각된다. 또 알칼리성분은 도금소재의 표면을 분자수준으로 용해시키는 기능을 가지고 도금소재 표면의 취화층(脆化層)을 제거하여 상기 관능기를 보다 많이 표출시킨다. 따라서 취화층의 제거에 의하여 표출된 새로운 관능기에도 계면활성제(1)가 흡착한다.

계면활성제로서는, C = O 및 C - OH로 이루어지는 적어도 한쪽의 관능기에 대하여 소수기가 흡착하기 쉬운 것이 사용되고, 음이온성 계면활성제 및 비이온성 계면활성제의 적어도 한쪽이 사용된다. 양이온성 계면활성제 및 중성 계면활성제에서는 도금피막을 형성할 수 없거나, 효과의 발현이 곤란해진다. 음이온성 계면활성제로서는, 라우릴황산나트륨, 라우릴황산칼륨, 스테아릴황산나트륨, 스테아릴황산칼륨 등이 예시된다. 또 비이온성 계면활성제로서는, 폴리옥시에틸렌도데실에테르, 폴리에틸렌글리콜도데실에테르 등이 예시된다.

알칼리성분으로서는, 도금소재의 표면을 분자수준에서 용해시켜 취화층을 제거할 수 있는 것을 사용할 수 있고, 수산화나트륨, 수산화칼륨, 수산화리튬 등을 사용할 수 있다.

계면활성제와 알칼리성분을 함유하는 제 2 용액의 용매로서는, 극성 용매를 사용하는 것이 바람직하고, 물을 대표적으로 사용할 수 있으나, 경우에 따라서는 알콜계 용매 또는 물 - 알콜혼합 용매를 사용하여도 된다. 또 제 2 용액을 도금 소재와 접촉시키기 위해서는, 도금소재를 제 2 용액 중에 침지하는 방법, 도금소재 표면에 제 2 용액을 도포하는 방법, 도금소재 표면에 제 2 용액을 스프레이하는 방법 등으로 행할 수 있다.

제 2 용액 중의 계면활성제의 농도는 0.01∼10g/L의 범위로 하는 것이 바람직하다. 계면활성제의 농도가 0.01g/L보다 낮으면 도금피막의 부착성이 저하되고, 10g/L보다 높아지면 도금소재 표면에 계면활성제가 회합상태가 되어 여분의 계면활성제가 불순물로서 잔류하기 때문에, 도금피막의 부착성이 저하되게 된다. 이 경우에는 전처리 후에 도금소재를 수세하여 여분의 계면활성제를 제거하면 좋다.

또 제 2 용액 중의 알칼리성분의 농도는, pH값으로 12 이상이 되도록 하는 것이 바람직하다. pH가 12 미만이어도 효과는 얻어지나, 표출하는 상기 관능기가 적기 때문에, 소정막 두께만큼 도금피막을 형성하기 위한 시간이 장대해진다.

제 2 용액과 도금소재와의 접촉시간은 특별히 제한되지 않으나, 실온에서 1분 이상으로 하는 것이 바람직하다. 접촉시간이 너무 짧으면, 관능기에 흡착하는 계면활성제량이 부족되어 도금피막의 부착성이 저하되는 경우가 있다. 그러나 접촉시간이 너무 길어지면, C = O 및 C - OH로부터 선택되는 적어도 한쪽의 관능기가 표출한 층까지 용해되어 무전해도금이 곤란해지는 경우가 있다. 1 내지 5분간 정도면 충분하다. 또 처리온도는 높은 쪽이 바람직하고, 온도가 높을 수록 접촉시간 을 단축하는 것이 가능하나, 실온 내지 60℃정도면 충분하다. 제 1 처리공정의 처리온도가 거의 실온인 경우에는 계면활성제의 흡착효율을 향상시키기 위하여 제 2 처리공정에 있어서의 처리온도는 제 1 처리공정의 처리온도보다 높게 하는 것이 바람직하다.

제 2 처리공정은, 알칼리성분만을 함유하는 수용액으로 처리한 후에 계면활성제를 흡착시켜도 되나, 계면활성제를 흡착시키기까지의 사이에 다시 취화층이 형성되는 경우가 있기 때문에, 제 2 처리공정은 본 발명과 같이 음이온성 계면활성제 및 비이온성 계면활성제의 적어도 한쪽과 알칼리성분이 공존하는 상태에서 행하는 것이 바람직하다.

또 제 1 처리공정 후에 제 2 처리공정을 행하는 것이 바람직하나, 경우에 따라서는 제 1 처리공정와 제 2 처리공정을 동시에 행하는 것도 가능하다. 이 경우에는 제 1 용액과 제 2 용액의 혼합용액을 조제하여, 그 혼합용액 중에 도금소재를 침지하거나, 또는 혼합용액을 도금소재 표면에 스프레이함으로써 행한다. 이 경우에는 오존과 도금소재 표면과의 반응이 율속(律速)이 되기 때문에, 처리시간은 혼합용액 중의 오존농도에 따라 정해진다.

또 제 2 처리공정 후, 수세하여 알칼리성분을 제거하는 공정을 행하여도 된다. 계면활성제는 관능기에 강고하게 흡착되어 있기 때문에, 수세하는 정도로는 제거되지 않고 흡착된 상태가 유지되는 것을 알 수 있다. 따라서 본 발명에 의하여 전처리된 도금소재는, 무전해도금공정까지 시간이 경과하여도 효과를 잃는 일이 없다.

그리고 무전해도금공정에서는, 계면활성제가 흡착한 도금소재가 촉매약액과 접촉된다. 그렇게 하면 도 1(c)에 나타내는 바와 같이 촉매(2)가 상기 관능기에 흡착되어 있는 계면활성제(1)의 친수기에 흡착한다고 생각된다. 본 발명에서는 수지소재 표면의 활성기에 계면활성제가 많이 흡착되어 있기 때문에, 저농도의 약액을 사용하여도 촉매를 충분히 부착시킬 수 있다.

그리고 촉매가 충분히 흡착되어 있는 도금소재에 대하여 무전해도금처리를 실시함으로써, 계면활성제가 관능기로부터 떨어짐과 동시에 금속이 C - O기 및/또는 C = O기와 결합한다고 생각되어, 부착성이 뛰어난 도금피막을 형성할 수 있다.

촉매로서는, Pd2+ 등, 종래의 무전해도금처리에 사용되는 촉매를 사용할 수 있다. 촉매약액으로서는 염화팔라듐, 질산팔라듐 등, 또는 이들과 염화주석 등이 용해한 용액을 사용할 수 있다. 그리고 약액으로서 예를 들면 염화팔라듐과 염화주석의 혼합수용액을 사용하는 경우에는, 염화팔라듐의 농도가 0.01중량% 이상이면 충분한 양의 Pd2+를 흡착시킬 수 있어 종래의 약 절반 농도의 약액으로 되기 때문에 저렴해진다.

촉매를 도금소재의 표면에 흡착시키기 위해서는 수지소재를 약액 중에 침지하는 방법, 수지소재 표면에 약액을 도포하는 방법, 수지소재 표면에 약액을 스프레이하는 방법 등으로 행할 수 있다. 또 그 조건은 종래와 동일하여 20 내지 30℃의 온도에서 1 내지 5분간 접촉시키는 처리를 행하면 된다. 또한 약액과 접촉 후, 수세 또는 산세정을 행하여도 된다. 산세정에 의하여 촉매를 활성화시킬 수 있다.

그리고 촉매가 충분히 흡착하고 있는 수지소재에 대하여 무전해도금처리를 함으로써, 계면활성제가 수지소재 표면의 활성기로부터 떨어짐과 동시에 도금금속이 활성기와 결합한다고 생각되어, 부착강도가 뛰어난 도금피막을 대략 100%의 석출율로 형성할 수 있다.

또한 무전해도금처리의 조건, 석출시키는 금속종 등도 제한되지 않아, 종래의 무전해도금처리와 마찬가지로 행할 수 있다. 그리고 일반적으로는 무전해도금 후에 전기도금처리가 행하여져, 도금소재에 도전성이나 금속광택이 부여된다.

즉 본 발명의 무전해도금재의 전처리방법에 의하면, 종래 무전해도금이 곤란하였던 수지소재 표면에 부착강도가 뛰어난 무전해도금피막을 용이하게 형성할 수있다. 또 수지소재 표면을 조면화할 필요가 없기 때문에, 높은 금속광택을 가지는 도금피막을 얇은 막두께로 형성할 수 있고, 또한 크롬산 등이 불필요하게 되기 때문에 폐액처리도 용이하다. 그리고 크롬산 등에 의한 에칭에서는 수지소재의 표면이 육안으로 요철을 알 수 있는 수준(수 100nm 오더)이 되나, 본 발명의 전처리방법에 의하면 육안으로 요철을 알 수 없는 수준이 되기 때문에, 얇은 수지소재에 대해서도 무전해도금이 가능해져, 수지소재 선택의 자유도가 크게 향상된다.

이하, 실시예 및 비교예에 의하여 본 발명을 구체적으로 설명한다.

(실시예 1)

도금소재로서 ABS 수지판을 사용하여, 10PPM의 오존을 함유하는 오존수용액에 실온에서 30분간 침지하는 제 1 처리공정을 행하였다.

다음에, NaOH를 50g/L 용해시킴과 동시에, 라우릴황산나트륨을 1g/L 용해시 킨 혼합수용액을 60℃로 가열하여, 거기에 제 1 처리공정 후의 도금소재를 2분간 침지하여 음이온성 계면활성제(라우릴황산나트륨)을 흡착시켰다(제 2 처리공정).

계면활성제가 흡착한 도금소재를 꺼내어 수세·건조 후, 3N 염산수용액에 염화팔라듐을 0.1중량% 용해시킴과 동시에 염화주석을 5중량% 용해시켜 5℃로 가열된 촉매용액 중에 3분간 침지하고, 이어서 팔라듐을 활성화하기 위하여 1N 염산수용액에 3분간 침지하였다. 이에 의하여 촉매가 흡착된 흡착소재를 얻었다.

그 후 40℃로 보온된 Ni-P 화학도금욕 중에 흡착소재를 침지하여 10분간 Ni-P 도금피막을 석출시켰다. 석출한 Ni-P 도금피막의 두께는 0.5㎛ 이다. 또한 황산구리계 Cu전기도금욕으로 Ni-P 도금피막의 표면에 구리도금을 1OO㎛ 석출시켰다.

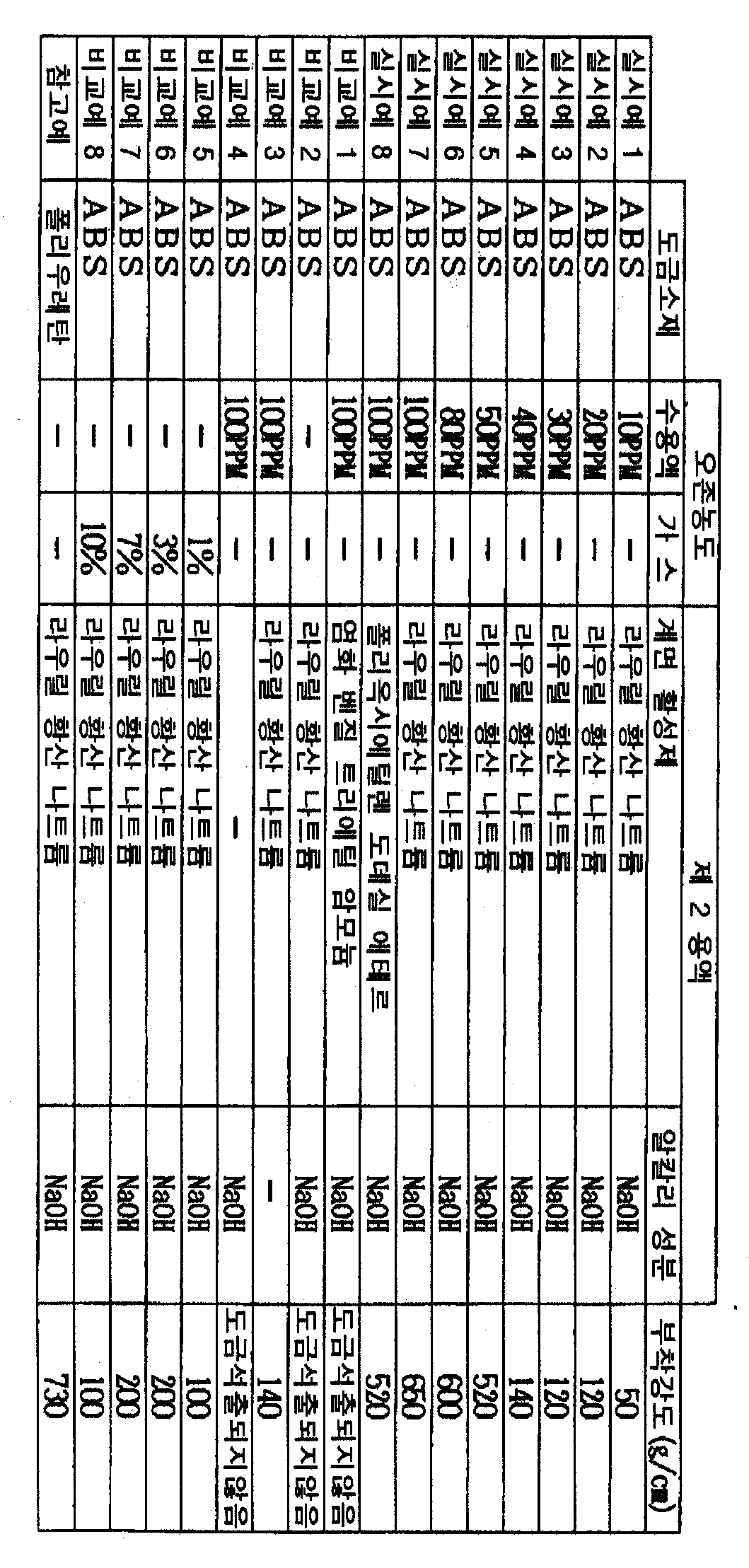

얻어진 도금피막에 도금소재에 이르는 노치를 1cm 폭으로 넣어, 인장시험기로 도금피막의 부착강도를 측정하였다. 결과를 표 1에 나타낸다.

(실시예 2 ∼ 7)

표 1에 나타내는 바와 같이, 오존수용액 중의 오존농도를 여러가지 변경한 것 이외는 실시예 1과 동일하게 하여 전처리를 행하고, 마찬가지로 촉매흡착과 무전해도금을 행하여, 도금피막의 부착강도를 측정하였다. 결과를 표 1에 나타낸다.

(실시예 8)

오존수용액 중의 오존농도를 100PPM으로 한 것, 및 라우릴황산나트륨 대신에 비이온성 계면활성제인 폴리옥시에틸렌도데실에테르를 동량 사용한 것 이외는 실시예 1와 동일하게 하여 도금피막을 형성하였다. 그리고 실시예 1와 마찬가지로 부착강도를 측정하여 결과를 표 1에 나타낸다.

(비교예 1)

오존수용액 중의 오존농도를 100PPM으로 한 것, 및 라우릴황산나트륨 대신에 양이온성 계면활성제인 염화벤질트리에틸암모늄을 동량 사용한 것 이외는 실시예 1과 동일하다.

그러나 본 비교예에서는 Ni-P 도금피막의 석출이 확인되지 않고, 따라서 구리도금도 할 수 없었다.

(비교예 2)

오존수용액에 의한 처리를 행하지 않은 것 이외는 실시예 1과 동일하게 하여 전처리를 행하였다. 그리고 실시예 1와 마찬가지로 도금피막을 형성하고자 하였으나, 실시예 1과 동일한 조건에서는 도금피막의 석출은 확인되지 않았다.

(비교예 3)

오존수용액 중의 오존농도를 100PPM으로 한 것, 및 라우릴황산나트륨만을 1g/L 용해시켜 알칼리성분을 함유하지 않은 수용액을 사용한 것 이외는 실시예 1과 동일하게 하여 도금피막을 형성하였다. 그리고 실시예 1과 마찬가지로 부착강도를 측정하여, 결과를 표 1에 나타낸다.

(비교예 4)

오존수용액 중의 오존농도를 100PPM으로 한 것, 및 NaOH만을 50g/L 용해시켜 계면활성제를 함유하지 않은 수용액을 사용한 것 이외는 실시예 1과 동일하다.

그러나 본 비교예에서는, Ni-P 도금피막의 석출이 확인되지 않고, 따라서 구리도금도 할 수 없었다.

(비교예 5)

오존수용액을 사용하지 않고, 대신에 오존가스를 1 체적% 함유하는 공기 중에 도금소재를 10분간 노출하여 처리하고, 그 후 제 2 처리공정를 행한 것 이외는 실시예 1과 동일하게 하여 도금피막을 형성하였다. 그리고 실시예 1과 마찬가지로 부착강도를 측정하여, 결과를 표 1에 나타낸다.

(비교예 6 ∼ 8)

오존가스농도를 표 1에 나타내는 바와 같이 여러가지 변경한 것 이외는 비교예 5와 동일하게 하여 도금피막을 형성하였다. 그리고 실시예 1과 마찬가지로 부착강도를 측정하여, 결과를 표 1에 나타낸다.

(참고예)

도금소재로서 ABS 수지판 대신에 폴리우레탄수지판을 사용하고, 제 1 처리공정을 행하지 않은 것 이외는 실시예 1과 같이 하여 도금피막을 형성하였다. 그리고 실시예 1과 마찬가지로 부착강도를 측정하여, 결과를 표 1에 나타낸다.

<평가>

표 1에서, 본 발명의 전처리방법에 의하면, ABS에 대하여 폴리우레탄과 동등한 부착강도로 무전해도금피막을 형성할 수 있음을 알 수 있다. 따라서 본 발명의 전처리방법에 있어서의 제 1 처리공정을 행함으로써 ABS에 폴리우레탄과 동일한 C = O 또는 C - OH 로 이루어지는 관능기가 형성되었다고 생각된다.

그리고 실시예에서는, 오존수용액 중의 오존농도가 높아질 수록 부착강도가 증대하고 있음이 명백하다. 또 오존농도가 5OPPM을 초과함으로써 부착강도가 매우 증대하고, 제 1 용액 중의 오존농도는 50PPM 이상으로 하는 것이 특히 바람직한 것을 알 수 있다.

또 비교예의 결과로부터, 알칼리성분을 사용하지 않으면 부착강도가 극단적으로 저하되어 계면활성제를 사용하지 않거나, 양이온성 계면활성제를 사용한 것에서는 도금피막의 형성이 곤란한 것도 알 수 있다.

그리고 오존가스로 처리하여도 도금피막은 형성할 수 있으나, 부착강도가 낮은 것이 명백하고, 오존가스농도를 높게 하여도 본 발명과 같은 효과는 얻어지지 않는 것도 알 수 있다. 또 비교예 5 내지 8에서 형성된 도금피막의 표면 조도는 실시예에서 형성된 것에 비하여 거친 것도 관찰되었다. 즉 오존가스로 처리한 경우에는 단지 조면화된 것에 의하여 도금피막이 형성되어 있는 것이고, ABS 수지판 표면에 관능기를 형성하는 것은 곤란하다고 생각된다.

Claims (9)

- 불포화결합을 가지는 수지를 도금소재로 하고, 그 도금소재를 오존을 함유하는 제 1 용액에 접촉시키는 제 1 처리공정과,음이온성 계면활성제 및 비이온성 계면활성제의 적어도 한쪽과 알칼리성분을 함유하는 제 2 용액을 상기 도금소재와 접촉시키는 제 2 처리공정을 행하는 것을 특징으로 하는 무전해도금재의 전처리방법.

- 제 1항에 있어서,상기 제 1 용액은 오존을 50PPM 이상 함유하는 것을 특징으로 하는 무전해도금재의 전처리방법.

- 제 1항에 있어서,상기 제 1 용액은 극성 용매를 함유하는 것을 특징으로 하는 무전해도금재의 전처리방법.

- 제 1항에 있어서,상기 제 1 처리공정에 있어서의 처리온도는 실온인 것을 특징으로 하는 무전해도금재의 전처리방법.

- 제 4항에 있어서,상기 제 2 처리공정에서의 처리온도는 상기 제 1 처리공정에서의 처리온도보다 높은 것을 특징으로 하는 무전해도금재의 전처리방법.

- 제 1항에 있어서,상기 제 2 용액 중의 계면활성제의 농도는 0.01 내지 10g/L 인 것을 특징으로 하는 무전해도금재의 전처리방법.

- 제 1항 내지 제 6항 중 어느 한 항에 기재된 전처리방법에 의하여 처리된 도금소재.

- 제 7항에 기재된 도금소재에 무전해도금처리한 무전해도금재.

- 제 8항에 기재된 무전해도금재에 전기도금처리한 도금재.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2001-00114281 | 2001-04-12 | ||

| JP2001114281A JP4449246B2 (ja) | 2001-04-12 | 2001-04-12 | 無電解めっき材の前処理方法 |

| PCT/JP2002/003513 WO2002088422A1 (fr) | 2001-04-12 | 2002-04-08 | Procede de pre-traitement de matiere destinee a un plaquage autocatalytique |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20040015090A KR20040015090A (ko) | 2004-02-18 |

| KR100555928B1 true KR100555928B1 (ko) | 2006-03-03 |

Family

ID=18965377

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR20037013200A KR100555928B1 (ko) | 2001-04-12 | 2002-04-08 | 무전해 도금재의 전처리방법 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US7754062B2 (ko) |

| EP (1) | EP1380671A4 (ko) |

| JP (1) | JP4449246B2 (ko) |

| KR (1) | KR100555928B1 (ko) |

| CN (1) | CN1260390C (ko) |

| BR (1) | BR0208938B1 (ko) |

| MX (1) | MXPA03009267A (ko) |

| WO (1) | WO2002088422A1 (ko) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4341333B2 (ja) | 2003-07-23 | 2009-10-07 | トヨタ自動車株式会社 | 樹脂−金属コンポジット層をもつ樹脂基体及びその製造方法 |

| JP2006070319A (ja) * | 2004-09-01 | 2006-03-16 | Toyota Motor Corp | 樹脂めっき方法 |

| JP4464990B2 (ja) * | 2007-05-22 | 2010-05-19 | トヨタ自動車株式会社 | 配線基板及びその製造方法 |

| US9447502B2 (en) * | 2009-04-30 | 2016-09-20 | Iwatani Corporation | Calcium phosphate complex, and method for production thereof |

| JP5373477B2 (ja) * | 2009-05-25 | 2013-12-18 | トヨタ自動車株式会社 | めっき処理方法 |

| JP2011060969A (ja) * | 2009-09-09 | 2011-03-24 | Toyota Motor Corp | 配線基板の製造方法 |

| JP4918123B2 (ja) | 2009-09-17 | 2012-04-18 | トヨタ自動車株式会社 | 無電解めっき素材の製造方法 |

| JP4870804B2 (ja) * | 2009-10-09 | 2012-02-08 | トヨタ自動車株式会社 | オゾンガス処理方法 |

| JPWO2014017291A1 (ja) * | 2012-07-26 | 2016-07-07 | 学校法人関東学院 | シリコーン樹脂の導電化方法及び金属皮膜付シリコーン樹脂 |

| JP2017168817A (ja) * | 2016-03-15 | 2017-09-21 | ローム株式会社 | チップ抵抗器およびその製造方法 |

| KR20190059591A (ko) | 2017-11-23 | 2019-05-31 | 충남대학교산학협력단 | 금속 클러스터 층으로 이루어진 도전막 제조방법 |

| CN110215927B (zh) * | 2019-05-24 | 2021-12-31 | 大连理工大学 | 一种高分散的负载型磷化镍催化剂的制备方法 |

| KR20190104095A (ko) | 2019-08-08 | 2019-09-06 | 충남대학교산학협력단 | 금속 클러스터 층으로 이루어진 도전막 제조방법 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1224635A (en) * | 1967-04-03 | 1971-03-10 | Fiber Industries Inc | Stabilised polyester shaped articles |

| US4239538A (en) * | 1976-03-30 | 1980-12-16 | Surface Technology, Inc. | Catalytic primer |

| US4307034A (en) * | 1978-09-26 | 1981-12-22 | Ihara Chemical Industry Co., Ltd. | Inert organic solvent dispersion of alkali hydroxide and reaction using the same |

| US4505786A (en) | 1981-12-30 | 1985-03-19 | Allied Corporation | Pretreatment of plastic materials for metal plating |

| US4556587A (en) * | 1983-06-30 | 1985-12-03 | Learonal, Inc. | Process for electro-magnetic interference shielding |

| US4528245A (en) * | 1984-02-27 | 1985-07-09 | Allied Corporation | Pretreatment of plastic materials for metal plating |

| JPH0192377A (ja) | 1987-10-02 | 1989-04-11 | Nippon Ozon Kk | 無電解メッキ素材の前処理方法 |

| US5318803A (en) * | 1990-11-13 | 1994-06-07 | International Business Machines Corporation | Conditioning of a substrate for electroless plating thereon |

| JP3031177B2 (ja) * | 1994-09-26 | 2000-04-10 | 豊田合成株式会社 | ポリオレフィン系樹脂製品のめっき方法 |

| US5803131A (en) * | 1994-09-26 | 1998-09-08 | Toyoda Gosei Co., Ltd. | Fuel filler pipe |

| JPH1088361A (ja) | 1996-09-18 | 1998-04-07 | Furukawa Electric Co Ltd:The | 高分子成形体への無電解メッキ方法 |

| JP3503546B2 (ja) * | 1999-11-01 | 2004-03-08 | 信越化学工業株式会社 | 金属パターンの形成方法 |

| BR0017389B1 (pt) * | 2000-12-21 | 2011-11-29 | banho de revestimento, revestimento de liga nìquel/boro, bem como processo para produção do mesmo. | |

| JP4135459B2 (ja) * | 2002-10-10 | 2008-08-20 | トヨタ自動車株式会社 | 無電解めっき素材の前処理方法及びめっき被覆部材の製造方法 |

-

2001

- 2001-04-12 JP JP2001114281A patent/JP4449246B2/ja not_active Expired - Fee Related

-

2002

- 2002-04-08 CN CNB028081714A patent/CN1260390C/zh not_active Expired - Fee Related

- 2002-04-08 MX MXPA03009267A patent/MXPA03009267A/es active IP Right Grant

- 2002-04-08 BR BR0208938A patent/BR0208938B1/pt not_active IP Right Cessation

- 2002-04-08 KR KR20037013200A patent/KR100555928B1/ko not_active IP Right Cessation

- 2002-04-08 EP EP20020717082 patent/EP1380671A4/en not_active Withdrawn

- 2002-04-08 US US10/474,720 patent/US7754062B2/en not_active Expired - Fee Related

- 2002-04-08 WO PCT/JP2002/003513 patent/WO2002088422A1/ja active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| US20040115353A1 (en) | 2004-06-17 |

| MXPA03009267A (es) | 2004-03-26 |

| CN1501987A (zh) | 2004-06-02 |

| JP4449246B2 (ja) | 2010-04-14 |

| CN1260390C (zh) | 2006-06-21 |

| BR0208938B1 (pt) | 2011-11-29 |

| JP2002309377A (ja) | 2002-10-23 |

| BR0208938A (pt) | 2004-04-20 |

| EP1380671A1 (en) | 2004-01-14 |

| KR20040015090A (ko) | 2004-02-18 |

| US7754062B2 (en) | 2010-07-13 |

| EP1380671A4 (en) | 2012-01-25 |

| WO2002088422A1 (fr) | 2002-11-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6331239B1 (en) | Method of electroplating non-conductive plastic molded products | |

| KR100555928B1 (ko) | 무전해 도금재의 전처리방법 | |

| JP6195857B2 (ja) | 非導電性プラスチック表面の金属化方法 | |

| JP6246139B2 (ja) | 非導電性プラスチック表面の金属化方法 | |

| EP2007931B1 (en) | Polyimide substrate and method of manufacturing printed wiring board using the same | |

| TWI630176B (zh) | Pretreatment agent for electroless plating, pretreatment method using printed wiring substrate using the above pretreatment agent for electroless plating, and manufacturing method thereof | |

| ATE291106T1 (de) | Verfahren zur chemischen vernickelung | |

| JP3054746B2 (ja) | 非導電性材料への電気めっき方法 | |

| JP2001073159A (ja) | ポリイミド樹脂表面への導電性皮膜の形成方法 | |

| JP4135459B2 (ja) | 無電解めっき素材の前処理方法及びめっき被覆部材の製造方法 | |

| TW201026891A (en) | Conditioner for electroless plating | |

| JPH0329864B2 (ko) | ||

| KR20190039093A (ko) | 환원 처리와 동시에 사용되는 무전해 도금용 전처리액, 및 프린트 배선 기판의 제조 방법 | |

| JP2003193247A (ja) | 無電解めっき素材の前処理方法 | |

| KR101049236B1 (ko) | 팔라듐을 이용한 무전해 도금방법 | |

| JP5096273B2 (ja) | 無電解めっき処理方法 | |

| JP2007321189A (ja) | 無電解めっき用触媒剤 | |

| JP2005113236A (ja) | めっき素材とめっき被覆部材及びそれらの製造方法 | |

| JP3897590B2 (ja) | 無電解めっき素材の前処理方法 | |

| US4874635A (en) | Method for removing residual precious metal catalyst from the surface of metal-plated plastics | |

| JP2007239084A (ja) | 無電解めっき方法 | |

| JP4372491B2 (ja) | めっき被覆部材の製造方法 | |

| JP3675347B2 (ja) | 無電解めっき処理方法 | |

| JP5552695B2 (ja) | めっき方法及びその方法に用いられるめっき前処理液。 | |

| JP2005217040A (ja) | フレキシブル配線基板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20130201 Year of fee payment: 8 |

|

| FPAY | Annual fee payment |

Payment date: 20140204 Year of fee payment: 9 |

|

| FPAY | Annual fee payment |

Payment date: 20150119 Year of fee payment: 10 |

|

| LAPS | Lapse due to unpaid annual fee |