JP6762706B2 - トナー - Google Patents

トナー Download PDFInfo

- Publication number

- JP6762706B2 JP6762706B2 JP2015237662A JP2015237662A JP6762706B2 JP 6762706 B2 JP6762706 B2 JP 6762706B2 JP 2015237662 A JP2015237662 A JP 2015237662A JP 2015237662 A JP2015237662 A JP 2015237662A JP 6762706 B2 JP6762706 B2 JP 6762706B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- domain

- mass

- temperature

- acid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08742—Binders for toner particles comprising macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

- G03G9/08755—Polyesters

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0825—Developers with toner particles characterised by their structure; characterised by non-homogenuous distribution of components

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0819—Developers with toner particles characterised by the dimensions of the particles

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08702—Binders for toner particles comprising macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds

- G03G9/08706—Polymers of alkenyl-aromatic compounds

- G03G9/08708—Copolymers of styrene

- G03G9/08711—Copolymers of styrene with esters of acrylic or methacrylic acid

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08775—Natural macromolecular compounds or derivatives thereof

- G03G9/08782—Waxes

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/09—Colouring agents for toner particles

- G03G9/0902—Inorganic compounds

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/09—Colouring agents for toner particles

- G03G9/0926—Colouring agents for toner particles characterised by physical or chemical properties

Description

しかし、プロセススピードが加速することによって、とりわけ画出し初期の定着器が十分に暖気運転されていない状態において、定着器からメディアへ最後まで熱が伝わりきらずに発生する定着不良である、いわゆる紙後端部擦り不良という問題が発生する。

トナーによる紙後端部擦り不良の改善という観点では、より低温定着性が向上するトナーがまず挙げられる。その手段として、結着樹脂の改良やワックス等の結晶性物質の改良等が行われている。

定着性を良化する手法はこれまで数多く提案されている。例えば特許文献1では結晶性ポリエステルとワックスの面積比を規定することで低温定着性に優れたトナーが開示されている。

また、特許文献2においては結晶性ポリエステルと離型剤の面積比及び接触状態を制御することにより低温定着性を良化しており、特許文献3においてもワックス粒子の粒径分布と大きさを規定することで定着性を改善している。

本発明の目的は、上記問題を解決することにある。具体的には、画出し初期の紙後端部擦りに優れ、かつ低温低湿環境における長期使用においても、安定した画像濃度及びカブリのない良好な画像が得られるトナーを提供することにある。

該結晶性材料が、エステルワックスを含み、

該トナー粒子中の該エステルワックスの含有量が、該トナー粒子中の該結着樹脂100質量部に対し、5質量部以上25質量部以下であり、

走査透過型電子顕微鏡により観察されるトナー断面において、

該トナーの長径をR(μm)、該結晶性材料ドメインの長径をr(μm)とし、

下記式(ii)を満たすドメインをドメインAとし、下記式(iii)を満たすドメインをドメインBとしたときに、

該ドメインA及び該ドメインBが同時に存在するトナーが50個数%以上あり、

該トナーの長径Rの相加平均値が下記式(i)を満たし、

一つのトナー断面当りの該ドメインBの個数が、20個以上300個以下であることを特徴とするトナー。

(i)4μm≦R≦12μm

(ii)0.225 ≦r/R≦ 0.3125

(iii)0.0125 ≦r/R≦ 0.0625

結着樹脂と結晶性材料と着色剤とを含有するトナーであって、

走査透過型電子顕微鏡により観察されるトナー断面において、

該トナーの長径をR(μm)、該結晶性材料ドメインの長径をr(μm)とし、

下記式(ii)を満たすドメインをドメインAとし、下記式(iii)を満たすドメインをドメインBとしたときに、

該ドメインA及び該ドメインBが同時に存在するトナーが50個数%以上あり、

該トナーの長径Rの相加平均値が下記式(i)を満たし、

一つのトナー断面当りの該ドメインBの個数が、20個以上300個以下であることを特徴とするトナー。

(i)4μm≦R≦12μm

(ii)0.125 ≦r/R≦ 0.375

(iii)0.000625 ≦r/R≦ 0.0625

トナー内部の結晶性材料を観察するには、トナーの切片を作製した後、四酸化ルテニウムで染色し、STEM観察を行う。四酸化ルテニウムで染色することで、STEM観察時に結着樹脂などの非晶性樹脂と結晶性材料との間にコントラスト差が生じる。このため、結晶性材料を区別しやすく観察することが可能である。

また、観察するトナー粒子の断面としては、トナーの重量平均径(D4)に対し、0.9≦R/D4≦1.1の関係を満たす長径R(μm)を呈するトナー粒子の断面を選択する。

該長径Rの相加平均値は、4μm以上12μm以下であり、好ましくは5μm以上10μm以下である。長径Rの相加平均値が上記範囲であることで、帯電安定性や定着性が向上する。長径Rは、分散安定剤部数やTKホモミキサー回転数等により制御することができる。

そこで、ワックス等結晶性材料の添加量を増加させればトナー可塑性が良化し、擦りが改善していくことが予想される。しかし、結晶性材料の添加量を増加させるほど結着樹脂に相溶しやすくなる。一般的に結晶性材料は結着樹脂と比較して、低融点、低分子量の材料であるため結着樹脂に相溶するほどトナーは脆化していく。脆化したトナーは長期使用によるストレスで割れや欠け等が生じやすくなり流動性が低下する。このように擦りとカブリはトレードオフの関係であった。

本発明では、該ドメインA及び該ドメインBが同時に存在するトナーが50個数%以上である。上限は特に制限されないが、100個数%以下が好ましい。当該範囲であると大ドメイン及び小ドメインが存在することによる効果が得られやすい。

大ドメインが0.125 ≦r/R≦ 0.375という有る程度大きな範囲にあることによって定着器を通ったトナー全体が熱と圧により瞬時に潰れることができ、低温定着性が良化する。ドメインA(大ドメイン)のr/Rが0.125以上の場合、十分な可塑効果が得られ、低温定着性が良化する。また、0.375以下であると、トナー全体に占める大ドメインが適量であるため、耐久性が良好になる。

大ドメインのr/Rは、0.225 ≦r/R≦ 0.3125であることが好ましい。大ドメインのr/Rは、結晶性材料の添加量、下記(i)工程の冷却速度及び下記(ii)工程(a)の保持する時間及び(b)経過時間により制御することができる。

小ドメインのr/Rは、0.0125 ≦r/R≦ 0.0375であることが好ましい。小ドメインのr/Rは、下記(ii)工程(a)の保持する時間又は(b)経過時間により制御することができる。

また、ドメインr/Rが、大ドメインにも小ドメインにも該当しない0.0625<r/R<0.125のドメインは、小ドメイン及び大ドメインとして十分な相乗効果を発揮しない為、本発明の効果には寄与しない。

このような0.0625<r/R<0.125のドメインの、一つのトナー断面当りの個数は、0個以上30個以下であることが好ましく、0個以上10個以下であることがより好ましい。

また、r/R>0.375のドメインの個数は、一つのトナー断面当たり、0個以上3個以下であることが好ましく、0個以上2個以下であることがより好ましい。

r/R<0.000625のドメインの個数は、一つのトナー断面当たり、0個以上50個以下であることが好ましく、0個以上30個以下であることがより好ましい。

このように大ドメイン及び小ドメインの存在状態を制御することにより画出し初期の紙後端部擦りと長期使用後のカブリとのトレードオフを解消することができる。

小ドメインが20個未満の場合、トナーの全体可塑効果及びフィラー効果を十分に得ることができず低温定着性及び耐久性が低下する。また、小ドメインが300個を超える場合とは、結晶性材料の添加部数が多くかつ結晶成長が不十分であると予想されるためトナー脆化の抑制が不十分となり耐久性が低下する。

小ドメインの個数は、50個以上250個以下であることが好ましい。小ドメインの個数は、下記(i)工程における冷却速度、結晶性材料の添加部数により制御することができる。

トナー脆化を防ぐフィラー効果を十分に得るためには小ドメインの構造はより真球状であるほうが望ましい。本発明者らが鋭意検討した結果、結晶性材料がエステルワックスである場合に小ドメインの構造が球状となりやすいことを見出した。これは、エステルワックスの分子鎖が折りたたまれる形で結晶化することによって球状になると考えている。

上記理由により小ドメインのアスペクト比が0.8以上1.0以下であることが好ましく、0.9以上1.0以下であることがより好ましい。アスペクト比が0.8以上あることによって更なるフィラー効果を得ることができると考えられる。

上3つ以下)のエステル結合を有する多官能エステルワックスであることが好ましい。ここで多官能というのは、エステルワックスの1分子の構造中にエステル基が2つ以上存在することを指す。例えば、ペンタエリスリトールとステアリン酸の縮合物は1分子中に4つエステル基を有するので、4官能となる。2官能以上のエステルワックスは、本発明に適用するために必要な構造と相溶性を同時に満たしやすく、好適に使用できる。

(i)工程は、該トナー粒子が分散された水系媒体を、結晶性材料の結晶化温度Tc(℃)及びトナーのガラス転移温度Tg(℃)のいずれかのうち高い温度より高い温度(T

c(℃)及びTg(℃)より高い温度)から該Tg(℃)以下の温度へ冷却速度5.00℃/分以上で冷却する工程である。

後述する懸濁重合法において、重合性単量体を重合する際の重合温度が、(i)工程における、結晶性材料の結晶化温度Tc(℃)及びトナーのガラス転移温度Tg(℃)より高

い温度(冷却開始温度T1)である場合、さらに水系媒体を加熱する等の操作は必要がない。一方、上記重合温度が、冷却開始温度T1に満たない場合、水系媒体の温度を上げることが好ましい。

(i)工程においては、まず、結着樹脂と結晶性材料を共に十分に溶融させるために、30分以上600分以下、水系媒体の温度が、結晶性材料の結晶化温度Tc(℃)及びトナーのガラス転移温度Tg(℃)より高い温度を満たすように、温度を維持することが好

ましい。

であり、急速に冷却する直前の温度である。続いて、冷却停止温度T2は、急速に冷却する操作を終了した際の水系媒体の温度である。(i)工程における水系媒体の冷却速度1は、下記式により求める。

冷却速度1=(T1(℃)−T2(℃))/冷却に要した時間(分)

水系媒体の温度を急速に冷却する手段としては、例えば冷水や氷を混合する操作や、冷風により水系媒体をバブリングする操作、熱交換器を用いて水系媒体の熱を除去する操作等を用いる事が可能である。

あることが好ましい。冷却開始温度T1が上述のように、結晶化温度Tc(℃)より5〜22℃高い場合、トナー粒子における結晶性材料の分散状態を制御しやすくなり、定着性及び耐久性が向上する。

(a)該(i)の工程を経た該水系媒体を、トナーのガラス転移温度Tg±10℃の温度領域において30分以上保持する工程、又は、

(b)該(i)の工程を経た該水系媒体を、トナーのTg±10℃の温度に20分以上経過するように、冷却する工程

である。

(ii)工程では、トナー粒子内部において、結晶性材料の結晶核生成及び結晶成長による結晶化度の向上を行う。結晶核の生成及び結晶成長は、トナーのガラス転移温度Tgに対し、上述の温度領域において、好適に進む。

冷却速度2=(T3(℃)−(Tg−10℃))/経過時間(分)

冷却速度1に対する冷却速度2の比が0.05以下であることが好ましい。この範囲の場合、(i)工程の冷却時に結着樹脂に相溶した結晶性材料が(ii)工程において、非常に多くの結晶核を形成するため、小ドメイン量が増えるとともに、小ドメインが結晶成長する。そのため、定着性が良好になり、好ましい。さらに好ましい範囲は、0.02以下である。

本発明に係るトナー粒子は、結晶性材料を含有する。トナー粒子中の結晶性材料の含有量は、結着樹脂100質量部に対し、1質量部以上35質量部以下であることが好ましい。さらに好ましい範囲は、3質量部以上30質量部以下である。

低分子量ポリエチレン、低分子量ポリプロピレン、マイクロクリスタリンワックス、フィッシャートロプッシュワックス、パラフィンワックスなどの脂肪族炭化水素系ワックス;酸化ポリエチレンワックスなどの脂肪族炭化水素系ワックスの酸化物、又はそれらのブ

ロック共重合物;カルナバワックス、モンタン酸エステルワックスなどの脂肪酸エステルを主成分とするワックス類、及び脱酸カルナバワックスなどの脂肪酸エステル類を一部又は全部を脱酸化したもの;パルミチン酸、ステアリン酸、モンタン酸などの飽和直鎖脂肪酸類;ブランジン酸、エレオステアリン酸、パリナリン酸などの不飽和脂肪酸類;ステアリルアルコール、アラルキルアルコール、ベヘニルアルコール、カルナウビルアルコール、セリルアルコール、メリシルアルコールなどの飽和アルコール類;ソルビトールなどの多価アルコール類;リノール酸アミド、オレイン酸アミド、ラウリン酸アミドなどの脂肪酸アミド類;メチレンビスステアリン酸アミド、エチレンビスカプリン酸アミド、エチレンビスラウリン酸アミド、ヘキサメチレンビスステアリン酸アミドなどの飽和脂肪酸ビスアミド類;エチレンビスオレイン酸アミド、ヘキサメチレンビスオレイン酸アミド、N,N’ジオレイルアジピン酸アミド、N,N’ジオレイルセバシン酸アミドなどの不飽和脂肪酸アミド類;m−キシレンビスステアリン酸アミド、N,N’ジステアリルイソフタル酸アミドなどの芳香族系ビスアミド類;ステアリン酸カルシウム、ラウリン酸カルシウム、ステアリン酸亜鉛、ステアリン酸マグネシウムなどの脂肪族金属塩(一般に金属石けんといわれているもの);脂肪族炭化水素系ワックスにスチレンやアクリル酸などのビニル系モノマーを用いてグラフト化させたワックス類;ベヘニン酸モノグリセリドなどの脂肪酸と多価アルコールの部分エステル化物;植物性油脂の水素添加などによって得られるヒドロキシル基を有するメチルエステル化合物が挙げられる。

1官能のエステルワックスとしては、炭素数6〜12の脂肪族アルコールと長鎖カルボン酸の縮合物や、炭素数4〜10の脂肪族カルボン酸と長鎖アルコールの縮合物が使用できる。

脂肪族アルコールの例としては、1−ヘキサノール、1−ヘプタノール、1−オクタノール、1−ノナノール、1−デカノール、ウンデシルアルコール、ラウリルアルコールが挙げられる。また、脂肪族カルボン酸の例としては、ペンタン酸、ヘキサン酸、ヘプタン酸、オクタン酸、ノナン酸、デカン酸が挙げられる。

ジカルボン酸としてアジピン酸、ピメリン酸、スベリン酸、セバシン酸、アゼライン酸、デカン二酸、ドデカン二酸が挙げられる。ジオールとしては、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,11−ウンデカンジオール、1,12−ドデカンジオールが挙げられる。なお、ここでは直鎖脂肪酸、直鎖アルコールを例示したが、分岐構造を有していても構わない。中でも、1,6−ヘキサンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,12−ドデカンジオールが好ましく、特に1,9−ノナンジオール、1,10−デカンジオールが本発明の効果を奏しやすいため好ましい。

ジオールと縮合させるカルボン酸としては、脂肪族カルボン酸が好ましい。具体的には、脂肪酸としてラウリン酸、ミリスチン酸、パルミチン酸、マルガリン酸、ステアリン酸

、ツベルクロステアリン酸、アラキジン酸、ベヘン酸、リグノセリン酸、セロチン酸等が挙げられる。中でも、ベヘン酸は定着性や現像性の観点で好ましい。

本発明には公知の結晶性ポリエステル用いることができるが、下記式(1)で示される直鎖型脂肪族ジカルボン酸と、下記式(2)で示される直鎖型脂肪族ジオールにより構成されるポリエステルであることが好ましい。

HOOC−(CH2)m−COOH 式(1)

[式中、mは4〜14の整数を示す]

HO−(CH2)n−OH 式(2)

[式中、nは4〜16の整数を示す]

下記式(1)で示されるジカルボン酸と、下記式(2)で示されるジオールから構成される、直鎖型のポリエステルは結晶性に優れ、ドメインを形成しやすい。また、式(1)中のm、式(2)中のnが4以上であると、融点(Tm)がトナーの定着にとって好適な範囲であるため、低温定着性に優れる。また、式(1)中のmが14以下、式(2)中のnが16以下であると、実用上の材料の入手が容易である。

なお、必要に応じて、酸価や水酸基価の調製等の目的で、酢酸、安息香酸等の一価の酸や、シクロヘキサノールベンジルアルコール等の一価のアルコールも用いられる。

エステル化又はエステル交換反応の時には、必要に応じて硫酸、ターシャリーブチルチタンブトキサイド、ジブチルスズオキサイド、酢酸マンガン、酢酸マグネシウム等の通常のエステル化触媒又はエステル交換触媒を用いることができる。また、重合に関しては、通常の重合触媒、例えば、ターシャリーブチルチタンブトキサイド、ジブチルスズオキサイド、酢酸スズ、酢酸亜鉛、二硫化スズ、三酸化アンチモン、二酸化ゲルマニウム等の公知のものを使用することができる。重合温度、触媒量は特に限定されるものではなく、必要に応じて任意に選択すればよい。

前記触媒としてはチタン触媒を用いると望ましく、キレート型チタン触媒であると更に望ましい。これはチタン触媒の反応性が適当であり、本発明において望ましい分子量分布のポリエステルが得られるためである。

上記の中でも、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−アクリル酸ジメチルアミノエチル共重合体、スチレン−メタアクリル酸メチル共重合体、スチレン−メタアクリル酸エチル共重合体、スチレン−メタアクリル酸ブチル共重合体、スチレン−メタクリル酸ジメチルアミノエチル共重合体などのスチレン−アクリル系樹脂が好ましい。

本発明において、結着樹脂のガラス転移温度Tgは、47℃以上65℃以下であることが好ましい。ガラス転移温度Tgが上述の範囲の場合、結晶性材料が十分に結晶化しやすくなるため、好ましい。

シアン系着色剤としては、銅フタロシアニン化合物及びその誘導体、アントラキノン化合物、及び、塩基染料レーキ化合物が挙げられる。具体的には、以下のものが挙げられる。C.I.ピグメントブルー1、C.I.ピグメントブルー7、C.I.ピグメントブルー15、C.I.ピグメントブルー15:1、C.I.ピグメントブルー15:2、C.I.ピグメントブルー15:3、C.I.ピグメントブルー15:4、C.I.ピグメントブルー60、C.I.ピグメントブルー62、及び、C.I.ピグメントブルー66。

マゼンタ系着色剤としては、以下のものが挙げられる。縮合アゾ化合物、ジケトピロロピロール化合物、アントラキノン化合物、キナクリドン化合物、塩基染料レーキ化合物、ナフトール化合物、ベンズイミダゾロン化合物、チオインジゴ化合物、及び、ペリレン化合物。具体的には、以下のものが挙げられる。C.I.ピグメントレッド2、C.I.ピグメントレッド3、C.I.ピグメントレッド5、C.I.ピグメントレッド6、C.I.ピグメントレッド7、C.I.ピグメントバイオレット19、C.I.ピグメントレッド23、C.I.ピグメントレッド48:2、C.I.ピグメントレッド48:3、C.I.ピグメントレッド48:4、C.I.ピグメントレッド57:1、C.I.ピグメントレッド81:1、C.I.ピグメントレッド122、C.I.ピグメントレッド144、C.I.ピグメントレッド146、C.I.ピグメントレッド150、C.I.ピグメントレッド166、C.I.ピグメントレッド169、C.I.ピグメントレッド177、C.I.ピグメントレッド184、C.I.ピグメントレッド185、C.I.ピグメントレッド202、C.I.ピグメントレッド206、C.I.ピグメントレッド220、C.I.ピグメントレッド221、及び、C.I.ピグメントレッド254。

C.I.ピグメントイエロー94、C.I.ピグメントイエロー95、C.I.ピグメントイエロー97、C.I.ピグメントイエロー109、C.I.ピグメントイエロー110、C.I.ピグメントイエロー111、C.I.ピグメントイエロー120、C.I.ピグメントイエロー127、C.I.ピグメントイエロー128、C.I.ピグメントイエロー129、C.I.ピグメントイエロー147、C.I.ピグメントイエロー151、C.I.ピグメントイエロー154、C.I.ピグメントイエロー155、C.I.ピグメントイエロー168、C.I.ピグメントイエロー174、C.I.ピグメントイエロー175、C.I.ピグメントイエロー176、C.I.ピグメントイエロー180、C.I.ピグメントイエロー181、C.I.ピグメントイエロー185、C.I.ピグメントイエロー191、及び、C.I.ピグメントイエロー194。

黒色着色剤としては、カーボンブラック、並びに、上記イエロー系着色剤、マゼンタ系着色剤、シアン系着色剤、及び磁性粉体を用いて黒色に調色されたものが挙げられる。

これらの着色剤は、単独又は混合し更には固溶体の状態で用いることができる。本発明に用いられる着色剤は、色相角、彩度、明度、耐光性、OHP透明性、及び、トナー粒子中の分散性の点から選択される。

なお、磁性粉体の個数平均粒径は、透過型電子顕微鏡を用いて測定できる。具体的には、エポキシ樹脂中へ観察すべきトナー粒子を十分に分散させた後、温度40℃の雰囲気中で2日間硬化させ得られた硬化物を得る。得られた硬化物をミクロトームにより薄片状のサンプルとして、透過型電子顕微鏡(TEM)において1万倍〜4万倍の拡大倍率の写真で視野中の100個の磁性粉体粒子径を測定する。そして、磁性粉体の投影面積に等しい円の相当径を基に、個数平均粒径の算出を行う。また、画像解析装置により粒径を測定することも可能である。

次に、種晶を含むスラリー状の液に前に加えたアルカリの添加量を基準として約1当量の硫酸第一鉄を含む水溶液を加える。液のpHを5〜10に維持しながら空気を吹き込みながら水酸化第一鉄の反応を進め、種晶を芯にして磁性酸化鉄粉体を成長させる。この時、任意のpH及び反応温度、撹拌条件を選択することにより、磁性粉体の形状及び磁気特性をコントロールすることが可能である。酸化反応が進むにつれて液のpHは酸性側に移行していくが、液のpHは5未満にしない方が好ましい。このようにして得られた磁性体を定法によりろ過、洗浄、乾燥することにより磁性粉体を得ることができる。

RmSiYn (I)

[式中、Rはアルコキシ基を示し、mは1〜3の整数を示し、Yはアルキル基、フェニル基、ビニル基、エポキシ基、(メタ)アクリル基などの官能基を示し、nは1〜3の整数を示す。但し、m+n=4である。]

用いるカップリング剤の総処理量は磁性粉体100質量部に対して0.9〜3.0質量部であることが好ましく、磁性粉体の表面積、カップリング剤の反応性等に応じて処理剤の量を調整することが重要である。

なお、トナー中の磁性粉体の含有量の測定は、パーキンエルマー社製熱分析装置、TGA7を用いて測定することができる。測定方法は以下の通りである。窒素雰囲気下において昇温速度25℃/分で常温から900℃までトナーを加熱する。100℃から750℃まで間の減量質量%を結着樹脂量とし、残存質量を近似的に磁性粉体量とする。

着色剤の添加量は、結着樹脂又は結着樹脂を構成する重合性単量体100質量部に対し、好ましくは1質量部以上20質量部以下である。磁性粉体を用いる場合は、結着樹脂又は結着樹脂を構成する重合性単量体100質量部に対し、好ましくは20質量部以上200質量部以下、より好ましくは40質量部以上150質量部以下である。

負荷電性の荷電制御剤としては、以下のものが挙げられる。モノアゾ金属化合物、アセチルアセトン金属化合物、芳香族オキシカルボン酸、芳香族ダイカルボン酸、オキシカルボン酸及びダイカルボン酸系の金属化合物、芳香族オキシカルボン酸、芳香族モノ及びポリカルボン酸及びその金属塩、無水物、エステル類、ビスフェノール等のフェノール誘導体類、尿素誘導体、含金属サリチル酸系化合物、含金属ナフトエ酸系化合物、ホウ素化合物、4級アンモニウム塩、カリックスアレーン、樹脂系帯電制御剤が挙げられる。

これらを単独で又は2種類以上組み合わせて用いることができる。

樹脂系帯電制御剤としては、スルホン酸基、スルホン酸塩基又はスルホン酸エステル基、サリチル酸部位、安息香酸部位を有する重合体又は共重合体を用いることが好ましい。

荷電制御剤の配合量は、重合性単量体100.0質量部に対して、好ましくは0.01質量部以上20.0質量部以下、より好ましくは0.05質量部以上10.0質量部以下である。

まず、粉砕法により製造する場合は、例えば、結着樹脂、着色剤、結晶性材料、及び必要に応じて荷電制御剤等の添加剤をヘンシェルミキサー、ボールミル等の混合器により十分混合する。その後、加熱ロール、ニーダー、エクストルーダーのような熱混練機を用いて溶融混練してトナー材料を分散又は溶解させ、冷却固化、粉砕後、分級、必要に応じて表面処理を行ってトナー粒子を得ることができる。分級及び表面処理の順序はどちらが先でもよい。分級工程においては生産効率上、多分割分級機を用いることが好ましい。

機械的衝撃力を加える手段としては、例えば川崎重工社製のクリプトロンシステムやターボ工業社製のターボミル等の機械衝撃式粉砕機を用いる方法が挙げられる。また、ホソカワミクロン社製のメカノフージョンシステムや奈良機械製作所製のハイブリダイゼーションシステム等の装置のように、高速回転する羽根によりトナーをケーシングの内側に遠心力により押しつけ、圧縮力、摩擦力等の力によりトナーに機械的衝撃力を加える方法が挙げられる。

本発明の好ましい製造方法は、懸濁重合法や乳化凝集法によりトナー粒子を得る製造方法であり、より好ましくは懸濁重合法である。懸濁重合法は、結晶性材料がコア構造となるのに容易な製法であり、水系媒体中でトナー粒子を製造するため、冷却工程を製造工程に組み込みやすい。更に結晶性材料をバインダーに一度相溶させることにより、冷却工程の効果が十分に発揮でき小ドメインの均一な微分散にも有利である。懸濁重合法は、粒度分布がシャープであり、円形度の高いトナーを得ることができる。このため、本発明の効果をさらに高める事が可能である。

懸濁重合法とは、結着樹脂を構成する重合性単量体、着色剤及び結晶性材料(更に必要に応じて重合開始剤、架橋剤、荷電制御剤、その他の添加剤)を均一に溶解又は分散させて重合性単量体組成物を得る。その後、この重合性単量体組成物を分散剤を含有する連続層(例えば水相)中に適当な撹拌器を用いて分散し造粒する。そして、得られた粒子に含まれる重合性単量体の重合反応を行い(重合工程)、所望の粒径を有するトナー粒子を得るものである。この懸濁重合法で得られるトナー(以後「重合トナー」ともいう)は、個々のトナー粒子形状がほぼ球形に揃っているため、帯電量の分布も比較的均一となるために画質の向上が期待できる。

重合性単量体としては、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、p−メトキシスチレン、p−エチルスチレン等のスチレン系単量体;アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸n−プロピル、アクリル酸n−オクチル、アクリル酸ドデシル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、アクリル酸2−クロルエチル、アクリル酸フェニル等のアクリル酸エステル類、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸n−オクチル、メタクリル酸ドデシル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル、メタクリル酸フェニル、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチル等のメタクリル酸エステル類;その他のアクリロニトリル、メタクリロニトリル、アクリルアミド等の単量体が挙げられる。これらの単量体は単独で、又は混合して使用し得る。上述の単量体の中でも、スチレンを単独で、又は他の単量体と混合して使用することがトナーの現像特性及び耐久性の点から好ましい。

時における半減期が0.5〜30時間であるものが好ましい。また、重合性単量体100質量部に対して0.5〜20質量部の添加量で用いて重合反応を行うと、分子量5000〜50000の間に極大を有する重合体を得ることができ、トナーに望ましい強度と適当な溶融特性を与えることができる。

具体的な重合開始剤例としては、2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、2,2’−アゾビスイソブチロニトリル、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2’−アゾビス−4−メトキシ−2,4−ジメチルバレロニトリル、アゾビスイソブチロニトリル等のアゾ系又はジアゾ系重合開始剤;ベンゾイルパーオキサイド、メチルエチルケトンパーオキサイド、ジイソプロピルパーオキシカーボネート、クメンヒドロパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、ラウロイルパーオキサイド、t−ブチルパーオキシ2−エチルヘキサノエート、t−ブチルパーオキシピバレート等の過酸化物系重合開始剤が挙げられる。

ここで架橋剤としては、主として2個以上の重合可能な二重結合を有する化合物が用いられ、例えば、ジビニルベンゼン、ジビニルナフタレン等のような芳香族ジビニル化合物;例えばエチレングリコールジアクリレート、エチレングリコールジメタクリレート、1,3−ブタンジオールジメタクリレート等のような二重結合を2個有するカルボン酸エステル;ジビニルアニリン、ジビニルエーテル、ジビニルスルフィド、ジビニルスルホン等のジビニル化合物;及び3個以上のビニル基を有する化合物;が単独で、又は2種以上の混合物として用いられる。

造粒後は、通常の撹拌機を用いて、粒子状態が維持され且つ粒子の浮遊・沈降が防止される程度の撹拌を行なえばよい。

こうした無機分散剤の例としては、燐酸三カルシウム、燐酸マグネシウム、燐酸アルミニウム、燐酸亜鉛、ヒドロキシアパタイト等の燐酸多価金属塩、炭酸カルシウム、炭酸マグネシウム等の炭酸塩、メタ硅酸カルシウム、硫酸カルシウム、硫酸バリウム等の無機塩、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム等の無機化合物が挙げられる。

これらの無機分散剤は、重合性単量体100質量部に対して0.2質量部以上20.0質量部以下使用することが望ましい。

るため、水系媒体中にて該無機分散剤粒子を生成させて用いることができる。例えば、燐酸三カルシウムの場合、高速撹拌下、燐酸ナトリウム水溶液と塩化カルシウム水溶液とを混合して、水不溶性の燐酸カルシウムを生成させることができ、より均一で細かな分散が可能となる。この時、同時に水溶性の塩化ナトリウム塩が副生するが、水系媒体中に水溶性塩が存在すると、重合性単量体の水への溶解が抑制されて、乳化重合による超微粒トナーが発生し難くなるので、より好都合である。

本発明のトナーは、流動化剤として個数平均1次粒径が4〜80nm、より好ましくは6〜40nmの無機微粉体がトナー粒子に添加されることが好ましい形態である。無機微粉体は、トナーの流動性改良及びトナー粒子の帯電均一化のために添加されるが、無機微粉体を疎水化処理するなどの処理によってトナーの帯電量の調整、環境安定性の向上等の機能を付与することも好ましい形態である。無機微粉体の個数平均1次粒径の測定法は、走査型電子顕微鏡により拡大撮影したトナーの写真を用いて行う。

本発明において無機微粉体は疎水化処理された物であることが、トナーの環境安定性を向上させることができるため好ましい。トナーに添加された無機微粉体が吸湿すると、トナー粒子の帯電量が著しく低下し、帯電量が不均一になり易く、トナー飛散が起こり易くなる。無機微粉体の疎水化処理に用いる処理剤としては、シリコーンワニス、各種変性シリコーンワニス、シリコーンオイル、各種変性シリコーンオイル、シラン化合物、シランカップリング剤、その他有機硅素化合物、有機チタン化合物等の処理剤を単独で用いてもよいし、2種以上を併用してもよい。

ン粉末、酸化アルミニウム粉末などの流動性付与剤;ケーキング防止剤;又は逆極性の有機微粒子及び無機微粒子を現像性向上剤として少量用いることもできる。これらの添加剤の表面を疎水化処理して用いることも可能である。

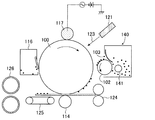

なお、ここでは磁性一成分ジャンピング現像の画像形成装置を示したが、ジャンピング現像又は接触現像のいずれの方法に用いられるものであってもよい。

<トナー(粒子)の重量平均粒径(D4)の測定>

トナー(粒子)の重量平均粒径(D4)は、100μmのアパーチャーチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)と、測定条件設定及び測定データ解析をするための付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いて、実効測定チャンネル数2万5千チャンネルで測定し、測定データの解析を行い、算出する。

測定に使用する電解水溶液は、特級塩化ナトリウムをイオン交換水に溶解して濃度が約1質量%となるようにしたもの、例えば、「ISOTON II」(ベックマン・コールター社製)が使用できる。

尚、測定、解析を行う前に、以下のように前記専用ソフトの設定を行う。

前記専用ソフトの「標準測定方法(SOM)を変更画面」において、コントロールモードの総カウント数を50000粒子に設定し、測定回数を1回、Kd値は「標準粒子10.0μm」(ベックマン・コールター社製)を用いて得られた値を設定する。閾値/ノイズレベルの測定ボタンを押すことで、閾値とノイズレベルを自動設定する。また、カレントを1600μAに、ゲインを2に、電解液をISOTON IIに設定し、測定後のアパーチャーチューブのフラッシュにチェックを入れる。

専用ソフトの「パルスから粒径への変換設定画面」において、ビン間隔を対数粒径に、粒径ビンを256粒径ビンに、粒径範囲を2μm以上60μm以下に設定する。

(1)Multisizer 3専用のガラス製250ml丸底ビーカーに前記電解水溶液約200mlを入れ、サンプルスタンドにセットし、スターラーロッドの撹拌を反時計回りで24回転/秒にて行う。そして、専用ソフトの「アパーチャーのフラッシュ」機能により、アパーチャーチューブ内の汚れと気泡を除去しておく。

(2)ガラス製の100ml平底ビーカーに前記電解水溶液約30mlを入れ、この中に分散剤として「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で3質量倍に希釈した希釈液を約0.3ml加える。

(3)発振周波数50kHzの発振器2個を、位相を180度ずらした状態で内蔵し、電

気的出力120Wの超音波分散器「Ultrasonic Dispersion System Tetora150」(日科機バイオス社製)の水槽内に所定量のイオン交換水を入れ、この水槽中に前記コンタミノンNを約2ml添加する。

(4)前記(2)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の電解水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(5)前記(4)のビーカー内の電解水溶液に超音波を照射した状態で、トナー(粒子)約10mgを少量ずつ前記電解水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。なお、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(6)サンプルスタンド内に設置した前記(1)の丸底ビーカーに、ピペットを用いてトナー(粒子)を分散した前記(5)の電解水溶液を滴下し、測定濃度が約5%となるように調整する。そして、測定粒子数が50000個になるまで測定を行う。

(7)測定データを装置付属の前記専用ソフトにて解析を行い、重量平均粒径(D4)を算出する。なお、専用ソフトでグラフ/体積%と設定したときの、分析/体積統計値(算術平均)画面の「平均径」が重量平均粒径(D4)である。

エステルワックスの組成分布は、まずGPCにより分子量分布を測定し、その領域をGC(ガスクロマトグラフィー)又はMALDI TOF MASSにて測定することで得る。エステルワックスのGPCは下記条件で測定する。

(GPC測定条件)

カラム:GMH−HT30cm2連(東ソー社製)

温度 :135℃

溶媒 :o−ジクロロベンゼン(0.1%アイオノール添加)

流速 :1.0mL/min

試料 :0.15%の試料を0.4ml注入

上の条件で測定し、試料の分子量算出にあたっては単分散ポリスチレン標準試料により作成した分子量校正曲線を使用する。さらに、Mark−Houwink粘度式から導き出される換算式でポリエチレン換算することによって算出される。

GPCにより得られたピークを解析し、エステルワックスの分子量分布の最大値と最小値を算出する。下記のようにGCやMALDI TOFF MASSで分析する際、このGPCで得られた最大値と最小値に挟まれた領域を、「エステルワックスの分子量分布の範囲」と見なす。本発明のエステルワックスは、GC,MALDI TOF MASSいずれによっても測定できるが、ガス化が困難な場合はMARDI,マトリックスとピークが重なってしまう場合はGC、といったように適宜選択する。両方の測定方法を述べる。

エステルワックスの組成分布をガスクロマトグラフィー(GC)で測定する場合の具体的な条件を述べる。ガスクロマトグラフィー(GC)として、GC−17A(島津製作所製)を用いる。試料10mgをトルエン1mlに加え、80℃の恒温層にて20分加熱・溶解する。次いで、この溶解液1μlをオンカラムインジェクターを備えたGC装置に注入する。カラムは、0.5mm径×10m長のUltra Alloy−1(HT)を用

いる。カラムは初め40℃から40℃/minの昇温スピードで200℃迄昇温させ、更に15℃/minで350℃迄昇温させ、次に7℃/minの昇温スピードで450℃迄昇温させる。キャリアガスは、Heガスを50kPaの圧力条件で流す。

ここで、ガス化成分をマススペクトロメーター(質量分析計)に導入し、GCにて得られる複数のピークの分子量を得ることで、上述した「エステルワックスの分子量分布の範囲」に入るピーク群を見出す。それらピーク群を解析し、ピーク面積の総和を算出する。また、GCで得たピークのうち、ピーク面積が最大のピークをエステルワックスの最多成

分に由来するピークとし、全ピーク面積の総和に対して最多成分のピーク面積比を取ることで、エステルワックスの組成分布における最多成分の割合を得る。

化合物の同定は、別途構造が既知のエステルワックスを注入し同一の流出時間同士を比較することや、ガス化成分をマススペクトロメーターに導入し、スペクトル解析する事により行う事ができる。

エステルワックスの組成分布をMALDI TOF MASSにて測定する場合について述べる。選択するマトリックスは材料種によって最適なものを選び、マトリックスのピークと材料由来のピークが重ならないように配慮した。

MALDI TOF MASSで得られたピークのうち、上述した「エステルワックスの分子量分布の範囲」に入るピークを見出し、各ピーク強度の総和を算出する。それらピークの中で強度が最大のものを最多成分に由来するピークとする。エステルワックスの組成分布における最多成分の割合は、上記ピーク強度の和に対する、最多成分由来のピーク強度の比、で算出する。

化合物の同定は、別途構造が既知のエステルワックスをMALDI TOF MASSで得られたスペクトルを解析する事で行うことができる。

結着樹脂等の樹脂のガラス転移温度(Tg)は、示差走査熱量分析装置「Q1000」(TA Instruments社製)を用いてASTM D3418−82に準じて測定する。

装置検出部の温度補正はインジウムと亜鉛の融点を用い、熱量の補正についてはインジウムの融解熱を用いる。

測定試料として、樹脂3.0mgを精密に秤量する。

これをアルミパン中に入れ、リファレンスとして空のアルミパンを用い、測定温度範囲30〜200℃の間で、昇温速度10℃/min、常温常湿下で測定を行う。

この昇温過程で、温度40℃〜100℃の範囲において比熱変化が得られる。このときの比熱変化が出る前と出た後のベースラインの中間点の線と示差熱曲線との交点を、ガラス転移温度(Tg)とする。

察方法>

トナーの走査透過型電子顕微鏡(STEM)による断面観察は以下のようにして実施することができる。

トナー断面の観察は、トナー断面をルテニウム染色することによって行う。本発明のトナーに含有される結晶性材料は、結着樹脂のような非晶樹脂よりもルテニウムで染色されるため、コントラストが明瞭になり、観察が容易となる。染色の強弱によって、ルテニウム原子の量が異なるため、強く染色される部分は、これらの原子が多く存在し、電子線が透過せずに、観察像上では黒くなり、弱く染色される部分は、電子線が透過されやすく、観察像上では白くなる。

まず、カバーガラス(松波硝子社、角カバーグラス 正方形 No.1)上にトナーを一層となるように散布し、オスミウム・プラズマコーター(filgen社、OPC80T)を用いて、保護膜としてトナーにOs膜(5nm)及びナフタレン膜(20nm)を施す。次に、PTFE製のチューブ

(Φ1.5mm×Φ3mm×3mm)に光硬化性樹脂D800(日本電子社)を充填し、チューブの上に

前記カバーガラスをトナーが光硬化性樹脂D800に接するような向きで静かに置く。この状態で光を照射して樹脂を硬化させた後、カバーガラスとチューブを取り除くことで、最表面にトナーが包埋された円柱型の樹脂を形成する。超音波ウルトラミクロトーム(Leica

社、UC7)により、切削速度0.6mm/sで、円柱型の樹脂の最表面からトナーの半径(重量平均粒径(D4)が8.0μmの場合は4.0μm)の長さだけ切削して、トナーの断面を出す。

次に、膜厚250nmとなるように切削し、トナー断面の薄片サンプルを作製した。このよう

な手法で切削することで、トナー中心部の断面を得ることができる。

得られた薄片サンプルを真空電子染色装置(filgen社、VSC4R1H)を用いて、RuO4ガス500Pa雰囲気で15分間染色し、TEM(JEOL社、JEM2800)のSTEM機能を用いてSTE

M観察を行った。

STEMのプローブサイズは1nm、画像サイズ1024×1024pixelにて画像を取得した。また、明視野像のDetector ControlパネルのContrastを1425、Brightnessを3750、Image ControlパネルのContrastを0.0、Brightnessを0.5、Gammmaを1.00に調整して、画像を取得

した。

トナーの断面のSTEM画像をもとに、結晶性材料のドメインの同定を、以下の手順により行う。

結晶性材料を原材料として入手できる場合、それらの結晶構造を、上述のルテニウム染色処理された走査透過型電子顕微鏡(STEM)におけるトナー断面の観察方法と同様に

して、観察し、原材料それぞれの結晶のラメラ構造の画像を得る。それらと、トナーの断面におけるドメインのラメラ構造を比較し、ラメラの層間隔が誤差10%以下であった場合、トナーの断面におけるドメインを形成している原材料を特定することができる。

(結晶性材料の単離)

結晶性材料の原材料を入手できない場合、次のように単離作業を行う。まず、トナーに対する貧溶媒であるエタノールにトナーを分散させ、結晶性材料の融点を超える温度まで、昇温させる。この時、必要に応じて、加圧してもよい。この時点で、融点を超えた結晶性材料が溶融している。その後、固液分離することにより、トナーから、結晶性材料の混合物を採取できる。この混合物を、分子量毎に分種することにより、結晶性材料の単離が可能である。

結晶性材料の結晶化のピーク温度及び発熱曲線は、例えばパーキンエルマー社製DSC−7、TAインストルメント社製DSC2920、TAインストルメント社製Q1000を用いることができる。装置検出部の温度補正はインジウムと亜鉛の融点を用い、熱量の補正についてはインジウムの融解熱を用いる。測定サンプルにはアルミニウム製のパンを用い、対照用に空パンをセットし測定する。結晶性材料を1.00mg秤量し、パンに入れる。測定条件としては、

・測定モード:Standard

・昇温条件:10℃/minで、20℃から100℃へ昇温する。

・降温条件:10℃/minで、100℃から20℃へ降温する。

得られた結果をもとに、温度―Heat Flowのグラフを作成し、降温時の結果より、結晶

性材料の発熱曲線を得る。発熱曲線において、発熱のピークトップを結晶化のピーク温度(結晶化温度)Tc(℃)とする。トナーからも、結晶性材料の結晶化のピーク温度及び発熱曲線を得ることが可能である。得るための手順としては、トナーから結晶性材料を単離し、それぞれをDSCにより分析する。

本発明において、トナーの長径R並びに結晶性材料のドメインA及びBの長径は以下のように測定する。

ルテニウム染色処理された走査透過型電子顕微鏡(STEM)におけるトナー断面の観

察により得られたSTEM画像をもとに、結晶性材料のドメインの最長径をrとする。測定に用いるトナー断面は、重量平均粒径(D4)に対して、0.9≦R/D4≦1.1の関係を満たす長径R(μm)を呈する断面とする。

上記のように選択したトナー断面において、トナーの長径Rを測定し、100個の断面

の相加平均値を算出する。

また、選択した一つのトナー断面の長径Rに対し、該トナー断面当りに含まれる、長径r(μm)が0.000625 ≦r/R≦ 0.0625を満たすドメインをドメインB(小ドメイン)とし、0.125 ≦r/R≦ 0.375を満たすドメインをドメインA(大ドメイン)とする。

また、上記100個の断面において、ドメインA及びドメインBが同時に存在するトナーの割合(個数%)を算出する。

上述の結晶性材料のドメインA及びBの長径の測定と同様にして、トナー断面当りに含まれる、長径r(μm)が0.000625 ≦r/R≦ 0.0625を呈するドメインB(小ドメイン)の個数を計測する。これを100個以上のトナーの断面について行い、その相加平均値を一つのトナー断面当りの結晶性材料のドメインBの個数とする。

上述の結晶性材料のドメインA及びドメインBの長径の測定と同様にして、トナー断面当りに含まれる結晶性材料のドメインBの最長径r(μm)及び最短径r’(μm)を計測し、r’/rの相加平均値を算出する。これを100個以上のトナーの断面について行い、該100個以上の相加平均値をドメインBのアスペクト比とする。

Fe2+を2.0mol/L含有する硫酸鉄第一水溶液50リットルに、4.0mol/Lの水酸化ナトリウム水溶液55リットルを混合撹拌し、水酸化第一鉄コロイドを含む第一鉄塩水溶液を得た。この水溶液を85℃に保ち、20L/minで空気を吹き込みながら酸化反応を行い、コア粒子を含むスラリーを得た。

得られたスラリーをフィルタープレスにてろ過・洗浄した後、コア粒子を水中に再度分散させ、リスラリーした。このリスラリー液に、コア粒子100部あたり珪素換算で0.20質量%となる珪酸ソーダを添加し、スラリー液のpHを6.0に調整し、撹拌することで珪素リッチな表面を有する磁性酸化鉄粒子を得た。得られたスラリーをフィルタープレスにてろ過、洗浄、更にイオン交換水にてリスラリーを行った。このリスラリー液(固形分50g/L)に500g(磁性酸化鉄に対して10質量%)のイオン交換樹脂SK110(三菱化学製)を投入し、2時間撹拌してイオン交換を行った。その後、イオン交換樹脂をメッシュでろ過して除去し、フィルタープレスにてろ過・洗浄し、乾燥・解砕して個数平均径が0.23μmの磁性酸化鉄を得た。

iso−ブチルトリメトキシシラン30部をイオン交換水70部に撹拌しながら滴下した。その後、この水溶液をpH5.5、温度55℃に保持し、ディスパー翼を用いて、周速0.46m/sで120分間分散させて加水分解を行った。その後、水溶液のpHを7.0とし、10℃に冷却して加水分解反応を停止させた。こうしてシラン化合物を含有する水溶液を得た。

磁性酸化鉄の100部をハイスピードミキサー(深江パウテック社製 LFS−2型)に入れ、回転数20.0rpmで撹拌しながら、シラン化合物を含有する水溶液8.0部

を2分間かけて滴下した。その後5分間混合・撹拌した。次いで、シラン化合物の固着性を高めるために、40℃で1時間乾燥し、水分を減少させた後に、混合物を110℃で3時間乾燥し、シラン化合物の縮合反応を進行させた。その後、解砕し、目開き100μmの篩を通して着色剤1を得た。

ジムロート、Dean−Stark水分離器、温度計を装着した反応装置にベンゼン300モル部、アルコールモノマーとしてエイコサノール200モル部、酸モノマーとしてデカン二酸(セバシン酸)100モル部を仕込んだ。さらにp−トルエンスルホン酸10モル部を加え十分撹拌し溶解後、6時間還流せしめた後、水分離器のバルブを開け、共沸留去を行った。共沸留去後炭酸水素ナトリウムで十分洗浄後、乾燥しベンゼンを留去した。得られた生成物を再結晶後、洗浄し精製してエステル化合物1を得た。

エステル化合物1の製造において、表1に記載の酸モノマー、アルコールモノマーを使用すること以外は同様にして、エステル化合物2〜4を得た。

エステル化合物1〜3を表3に記載の割合で溶融混合し、冷却した後に解砕し、ワックス1を得た。表2にGS−MASSで測定した組成割合(表中、最多成分の割合と表記)、結晶化のピーク温度Tcを示す。

ワックス1の製造において、表2に記載の割合に変更すること以外は同様にして、ワックス2〜4を得た。得られたワックス2〜4の物性を表2に示す。

市販の炭化水素ワックスを用いた。ワックスの物性を表2に示す。

イオン交換水720部に0.1モル/L−Na3PO4水溶液450部を投入して60℃に加温した後、1.0モル/L−CaCl2水溶液67.7部を添加して、分散安定剤を含む水系媒体を得た。

・スチレン 75.0部

・n−ブチルアクリレート 25.0部

・ジビニルベンゼン 0.55部

・モノアゾ染料の鉄錯体(T−77:保土ヶ谷化学社製) 1.0部

・着色剤1 90.0部

上記処方をアトライター(三井三池化工機(株))を用いて均一に分散混合して単量体組成物を得た。この単量体組成物を63℃に加温し、そこにエステルワックスとして表1に記載のワックス1:15質量部を添加混合し、溶解した。その後重合開始剤tert−ブチルパーオキシピバレート9.0質量部を溶解した。

上記水系媒体中に上記単量体組成物を投入し、60℃、N2雰囲気下においてTK式ホモミキサー(特殊機化工業(株))にて12000rpmで10分間撹拌し、造粒した。その後パドル撹拌翼で撹拌しつつ70℃で4時間反応させた。反応終了後、懸濁液である水系媒体を90℃まで昇温させ、30分、保持した。

その後、冷却工程(i)として、水系媒体に5℃水を投入し、135.00℃/分という冷却速度で、90℃から50℃へ冷却した。さらに、冷却工程(ii)として、50℃±5℃で2時間保持し、その後30℃まで冷却した。更にその後、水系媒体に、塩酸を加えて洗浄した後に濾過・乾燥してトナー粒子1を得た。

その後、100質量部のトナー粒子1と、BET値が300m2/gであり、一次粒径が8nmの疎水性シリカ微粒子0.8質量部とをヘンシェルミキサー(三井三池化工機(株))で混合してトナー1を得た。得られたトナー1の結着樹脂に対するスチレンアクリル系樹脂の含有量は、100質量%であった。なお、トナーのガラス転移温度Tgは50℃であった。トナー1の物性を表4に示す。

トナー1の製造において、結晶性材料の種類、結晶性材料の添加量、冷却工程の冷却速度、保持時間を表3に記載の通りに変更した以外は同様にして、トナー2〜16、比較用トナー1〜7を製造した。物性を表4に示す。

<低分子ポリエステル1の合成>

加熱乾燥した二口フラスコに、窒素を導入しながら以下の原料を仕込む。

ビスフェノールAエチレンオキサイド2モル付加物:229部

ビスフェノールAプロピレンオキサイド3モル付加物:529部

テレフタル酸:208部

アジピン酸:46部

ジブチルチンオキサイド:2部

減圧操作により系内を窒素置換した後、215℃にて5時間撹拌を行う。その後、撹拌を続けながら減圧下にて230℃まで徐々に昇温し、さらに3時間保持した後、二口フラスコに無水トリメリット酸:44部を入れ、180℃、常圧で2時間反応し、[低分子ポリエステル1]を得た。

低分子量カルナバワックス:融点82℃):5部

低分子量ポリエステル樹脂1:25部

酢酸エチル:67.5部

イオン交換水:200.0部

以上を混合し、更に60%体積比の3mmのジルコニアを入れて、ペイントコンディショナーNo.5400型(米国REDDEVIL社製)を用いて重量平均粒径(D4)が400nmとなるまで分散し、結晶性材料分散液1を得た。

結晶性材料分散液1の製造において、低分子量カルナバワックスをエステル化合物1(2.5部)へ変更する以外は同様にして重量平均粒径(D4)は1.5μmとなるように作製した。

加熱乾燥した二口フラスコに、窒素を導入しながら以下の原料を仕込む。

ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン

30部

ポリオキシエチレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン

34部

テレフタル酸 30部

フマル酸 6.0部

酸化ジブチルスズ 0.1部

減圧操作により系内を窒素置換した後、215℃にて5時間撹拌を行う。その後、撹拌を続けながら減圧下にて230℃まで徐々に昇温し、さらに2時間保持する。粘稠な状態となったところで空冷し、反応を停止させることで、非晶性ポリエステルである非晶性樹脂1を得た。

非晶性樹脂分散液の50.0部を酢酸エチル200.0部に溶解させ、アニオン系界面活性剤(ドデシルベンゼンスルホン酸ナトリウム)3.0部をイオン交換水200.0質量部とともに加える。40℃に加熱して、乳化機(IKA製、ウルトラタラックス T−

50)を用いて8000rpmにて10分攪拌し、その後、酢酸エチルを揮発させて除去し、非晶性樹脂分散液を得た。

・着色剤1:50.0部

・カチオン性界面活性剤ネオゲンRK(第一工業製薬):5.0部

・イオン交換水:200.0質量部

上記材料を耐熱性のガラス容器に投入し、ペイントシェーカーにて5時間分散を行い、ナイロンメッシュにてガラスビーズを取り除き、体積基準のメジアン径(D50)が220nm、固形分量が20質量%の着色剤分散液を得た。

着色剤分散液:25.0部

結晶性材料分散液1:30.0部

結晶性材料分散液2:30.0部

10質量%ポリ塩化アルミニウム水溶液:1.5部

以上を丸型ステンレス製フラスコ中に混合し、IKA社製ウルトラタラックスT50にて混合分散した後、攪拌しながら45℃にて60分間保持する(凝集工程)。その後、非晶性樹脂分散液の50質量部を緩やかに添加し、0.5mol/Lの水酸化ナトリウム水溶液で系内のpHを6にした後、ステンレス製フラスコを密閉し、磁力シールを用いて攪拌を継続しながら96℃まで加熱する。昇温までの間、適宜水酸化ナトリウム水溶液を追加し、pHが5.5よりも低くならないようにする。その後、96℃にて5時間保持する(融合工程)。

その後、冷却し、濾過、イオン交換水で十分に洗浄した後、ヌッチェ式吸引濾過により固液分離を施す。これを更にイオン交換水3Lに再分散し、300rpmで15分間攪拌・洗浄する。これを更に5回繰り返し、濾液のpHが7.0になったところで、ヌッチェ式吸引濾過によりろ紙を用いて固液分離を行う。次いで真空乾燥を12時間継続し、比較

トナー粒子8を得た。

その後、100質量部の比較トナー粒子8と、BET値が300m2/gであり、一次粒径が8nmの疎水性シリカ微粒子0.8質量部とをヘンシェルミキサー(三井三池化工機(株))で混合して比較トナー8を得た。比較トナー8の物性を表4に示す。

同様に、比較トナー粒子7には、ドメインBの条件を満たすドメインが存在していなかった。比較トナー粒子7の欄には、ドメインBの条件を満たさないドメインについての結果を括弧書きで示す。

キヤノン(株)製プリンターLBP3100を改造して画出し評価に用いる。改造点としては、プロセススピードを従来よりも早回しにした200mm/secとし、定着フィルムと加圧ローラの当接圧を軽圧となる様、69kg・m/secに改造した。また、改造したLBP3100において定着ユニットの定着温度が調整できるように改造した。

この改造機を用いて、トナー1を300g充填し、常温常圧環境下(温度25℃、相対湿度50%RH)において後述の定着評価を行った。

その後、低温低湿環境(温度15℃/相対湿度10%RH)にて、印字率が1%の横線を2枚6秒の間欠モードで4000枚画出し試験を行った。

前述した画像形成装置において、常温常圧環境下(温度25.0℃、湿度50%RH)で、擦り試験を行った。なお、前述したとおりに定着評価(擦り試験)は4000枚画出し試験前に実施する。定着メディアとしては、FOXRIVER BOND紙(110g

/m2)を用いた。メディアを比較的表面の凹凸が大きく、厚紙であるメディアを用いることで、剥がれやすく、擦れやすい状況にすることで定着性を厳しく評価することができる。

前述した常温常圧環境下で定着メディアに画像濃度(マクベス反射濃度計(マクベス社製)を用いて測定した。)が0.75以上、0.80以下となるようにハーフトーン画像濃度を調整し画出しを行う。

その後、55g/cm2の加重をかけたシルボン紙でハーフトーンの定着画像を10回摺擦した。摺擦前後のハーフトーンの画像濃度を5点計測し、下記式を用いて、150℃における濃度低下率の平均値を算出した。

濃度低下率=(摺擦前の画像濃度―摺擦後の画像濃度)/摺擦前の画像濃度×100(%)

画像濃度を測定する5点はメディアが定着器をはじめに通る面を前端、最後に通る面を後端としたときに、メディア中点から後端の間の図2に示すような点を計測する。

同様に、定着温度を5℃ずつ増加させ、200℃まで同様に濃度低下率を算出した。一連の作業により得られた、定着温度と濃度低下率の評価結果から、濃度低下率が15%となる温度を算出し、その温度を低温定着性が良好である閾値を示す定着温度とした。温度の算出は、温度(縦軸)と濃度低下率(横軸)のグラフを作成し、濃度低下率が15%をまたぐ温度2点の線分と濃度低下率15%との交点の温度とした。

A:定着下限温度が160℃未満

B:定着下限温度が160℃以上170℃未満

C:定着下限温度が170℃以上180℃未満

D:定着下限温度が180℃以上

前述した低温低湿環境にて画出し終了後、同環境でカブリ評価を行った。カブリの測定は、東京電色社製のREFLECTMETER MODEL TC−6DSを使用して測定した。フィルターは、グリーンフィルターを用いた。ドラム上カブリはべた黒画像の転写前ドラム上をマイラーテープでテーピングし、紙上にマイラーテープを貼ったものの反射率から、未使用の紙上に貼ったマイラーテープのマクベス濃度を差し引いて算出した。

カブリ(反射率)(%)=標準紙上の反射率(%)−サンプル非画像部の反射率(%)A:5%未満(非常に良好)

B:5%以上10%未満(実用上問題無し)

C:10%以上20%未満(好ましくはないが、実用上許容レベル)

D:20%以上(実用上問題有り)

前述した低温低湿環境にて画出し終了後、同環境で画像濃度の評価を行った。画像濃度はべた黒画像部を形成し、このベタ黒画像の濃度をマクベス反射濃度計(マクベス社製)にて測定した。べた黒画像の反射濃度の判断基準は以下の通りである。

A:1.46以上(非常に良好)

B:1.41以上1.45以下(実用上問題無し)

C:1.36以上1.40以下(実用上許容レベル)

D:1.35以下(実用上問題有り)

実施例1において、トナー2〜16、比較例トナー1〜8を用いたこと以外は同様にして、評価を行った。評価結果を表5に示す。

Claims (5)

- 結着樹脂と結晶性材料と着色剤とを含有するトナー粒子を有するトナーであって、

該結晶性材料が、エステルワックスを含み、

該トナー粒子中の該エステルワックスの含有量が、該トナー粒子中の該結着樹脂100質量部に対し、5質量部以上25質量部以下であり、

走査透過型電子顕微鏡により観察されるトナー断面において、

該トナーの長径をR(μm)、該結晶性材料ドメインの長径をr(μm)とし、下記式(ii)を満たすドメインをドメインAとし、下記式(iii)を満たすドメインをドメインBとしたときに、

該ドメインA及び該ドメインBが同時に存在するトナーが50個数%以上あり、

該トナーの長径Rの相加平均値が下記式(i)を満たし、

一つのトナー断面当りの該ドメインBの個数が、20個以上300個以下である

ことを特徴とするトナー。

(i)4μm≦R≦12μm

(ii)0.225 ≦r/R≦ 0.3125

(iii)0.0125 ≦r/R≦0.0625 - 前記式(iii)が、下記式(iii)’である請求項1に記載のトナー。

(iii)’0.0125≦r/R≦0.0375 - 前記ドメインBのアスペクト比が0.8以上である請求項1又は2に記載のトナー

- 前記エステルワックスがエステル化合物を含有し、

前記エステルワックスのGC−MASS又はMALDI TOF MASSで測定された組成分布において、含有割合が最も多い該エステル化合物の、該エステルワックスの全量に対する含有割合が40質量%以上80質量%以下である請求項1〜3のいずれか1項に記載のトナー。 - 前記エステルワックスは、構造中に2つ以上のエステル結合を有する多官能エステルワックスである請求項1〜4のいずれか1項に記載のトナー。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015237662A JP6762706B2 (ja) | 2015-12-04 | 2015-12-04 | トナー |

| US15/362,992 US9946179B2 (en) | 2015-12-04 | 2016-11-29 | Toner |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015237662A JP6762706B2 (ja) | 2015-12-04 | 2015-12-04 | トナー |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017102396A JP2017102396A (ja) | 2017-06-08 |

| JP2017102396A5 JP2017102396A5 (ja) | 2019-01-24 |

| JP6762706B2 true JP6762706B2 (ja) | 2020-09-30 |

Family

ID=58800571

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015237662A Active JP6762706B2 (ja) | 2015-12-04 | 2015-12-04 | トナー |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US9946179B2 (ja) |

| JP (1) | JP6762706B2 (ja) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10228627B2 (en) | 2015-12-04 | 2019-03-12 | Canon Kabushiki Kaisha | Toner |

| JP6878133B2 (ja) | 2016-05-20 | 2021-05-26 | キヤノン株式会社 | トナー |

| US9946181B2 (en) | 2016-05-20 | 2018-04-17 | Canon Kabushiki Kaisha | Toner |

| JP6686941B2 (ja) * | 2017-03-09 | 2020-04-22 | 京セラドキュメントソリューションズ株式会社 | 静電潜像現像用トナー及びその製造方法 |

| JP6907049B2 (ja) * | 2017-06-30 | 2021-07-21 | キヤノン株式会社 | ブラックトナー |

| US10545420B2 (en) | 2017-07-04 | 2020-01-28 | Canon Kabushiki Kaisha | Magnetic toner and image-forming method |

| US10877390B2 (en) * | 2018-08-02 | 2020-12-29 | Canon Kabushiki Kaisha | Toner |

| JP7267706B2 (ja) | 2018-10-02 | 2023-05-02 | キヤノン株式会社 | 磁性トナー |

| JP7267705B2 (ja) | 2018-10-02 | 2023-05-02 | キヤノン株式会社 | 磁性トナー |

| JP7467219B2 (ja) | 2019-05-14 | 2024-04-15 | キヤノン株式会社 | トナー |

| JP7292978B2 (ja) | 2019-05-28 | 2023-06-19 | キヤノン株式会社 | トナーおよびトナーの製造方法 |

| JP2021182032A (ja) | 2020-05-18 | 2021-11-25 | キヤノン株式会社 | トナー |

| JP2022022127A (ja) | 2020-07-22 | 2022-02-03 | キヤノン株式会社 | トナー |

Family Cites Families (67)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0827039B2 (en) * | 1996-09-02 | 2009-02-25 | Canon Kabushiki Kaisha | Magenta toner for developing electrostatic images and process for production thereof |

| JP2000003071A (ja) * | 1998-04-17 | 2000-01-07 | Ricoh Co Ltd | 多色トナ―を用いた画像形成方泡トナ―及びトナ―の製造方法 |

| US6586151B1 (en) | 1999-10-06 | 2003-07-01 | Canon Kabushiki Kaisha | Toner, process for producing toner image forming method and apparatus unit |

| JP3880261B2 (ja) | 1999-10-21 | 2007-02-14 | キヤノン株式会社 | 乾式トナー及び画像形成方法 |

| JP4269529B2 (ja) * | 2000-02-28 | 2009-05-27 | コニカミノルタホールディングス株式会社 | 静電荷像現像用トナーおよびその製造方法並びに画像形成方法 |

| US6803164B2 (en) | 2001-09-12 | 2004-10-12 | Canon Kabushiki Kaisha | Magnetic black toner |

| JP2003167385A (ja) * | 2001-12-04 | 2003-06-13 | Konica Corp | 静電荷像現像用トナー、前記トナーの製造方法及び画像形成方法 |

| JP3600219B2 (ja) | 2002-03-22 | 2004-12-15 | 株式会社リコー | 静電荷像現像用現像剤及び画像形成装置 |

| US6953646B2 (en) | 2002-05-14 | 2005-10-11 | Canon Kabushiki Kaisha | Toner particles including a sulfur-containing resin |

| EP1467259B1 (en) | 2003-04-07 | 2009-02-18 | Canon Kabushiki Kaisha | Magnetic toner |

| JP4194504B2 (ja) | 2003-05-02 | 2008-12-10 | キヤノン株式会社 | 画像形成装置及び磁性トナー |

| CN100461008C (zh) | 2003-10-31 | 2009-02-11 | 佳能株式会社 | 磁性调色剂 |

| JP2005173315A (ja) * | 2003-12-12 | 2005-06-30 | Fuji Xerox Co Ltd | 静電荷現像用トナーおよびその製造方法、並びに、画像形成方法及びこれを用いた画像形成方法 |

| JP4285255B2 (ja) * | 2004-01-27 | 2009-06-24 | 富士ゼロックス株式会社 | 静電荷現像用トナー及びその製造方法 |

| JP2006084674A (ja) | 2004-09-15 | 2006-03-30 | Ricoh Co Ltd | 静電潜像現像用非磁性トナーおよび定着方法 |

| EP1645913B1 (en) | 2004-10-08 | 2011-03-16 | Canon Kabushiki Kaisha | Magnetic toner |

| EP1645914B1 (en) | 2004-10-08 | 2012-06-06 | Canon Kabushiki Kaisha | Magnetic toner |

| EP1715388B1 (en) | 2005-04-22 | 2008-11-19 | Canon Kabushiki Kaisha | Toner |

| KR100960198B1 (ko) | 2005-04-22 | 2010-05-27 | 캐논 가부시끼가이샤 | 자성 토너 |

| US7678524B2 (en) | 2005-05-19 | 2010-03-16 | Canon Kabushiki Kaisha | Magnetic toner |

| CN101432663B (zh) | 2006-04-28 | 2011-12-28 | 佳能株式会社 | 磁性调色剂 |

| JP4075949B2 (ja) | 2006-07-28 | 2008-04-16 | 富士ゼロックス株式会社 | 静電荷現像用トナー、静電荷現像用現像剤、カートリッジ及び画像形成装置 |

| JP2008040319A (ja) * | 2006-08-09 | 2008-02-21 | Fuji Xerox Co Ltd | 静電荷像現像用トナー及びその製造方法、静電荷像現像用現像剤、画像形成方法 |

| EP2071406B1 (en) | 2007-06-08 | 2013-04-03 | Canon Kabushiki Kaisha | Image forming method and process unit |

| KR101241088B1 (ko) | 2007-06-08 | 2013-03-08 | 캐논 가부시끼가이샤 | 자성 토너 |

| WO2009057807A1 (ja) | 2007-10-31 | 2009-05-07 | Canon Kabushiki Kaisha | 磁性トナー |

| JP5268325B2 (ja) | 2007-10-31 | 2013-08-21 | キヤノン株式会社 | 画像形成方法 |

| JP5284049B2 (ja) | 2007-11-21 | 2013-09-11 | キヤノン株式会社 | 磁性トナー |

| JP4537496B2 (ja) | 2007-12-27 | 2010-09-01 | キヤノン株式会社 | トナー |

| KR101277415B1 (ko) | 2008-05-16 | 2013-06-20 | 캐논 가부시끼가이샤 | 소수성 무기 미립자 및 토너 |

| BRPI0912260A2 (pt) | 2008-05-28 | 2015-10-06 | Canon Kk | tonalizador. |

| JP5164715B2 (ja) | 2008-07-25 | 2013-03-21 | キヤノン株式会社 | トナー |

| JP5473725B2 (ja) | 2009-04-15 | 2014-04-16 | キヤノン株式会社 | 磁性トナー |

| JP2011145587A (ja) * | 2010-01-18 | 2011-07-28 | Konica Minolta Business Technologies Inc | 電子写真用トナー及び電子写真用トナーの製造方法 |

| US8426094B2 (en) | 2010-05-31 | 2013-04-23 | Canon Kabushiki Kaisha | Magnetic toner |

| KR101402566B1 (ko) | 2010-05-31 | 2014-05-30 | 캐논 가부시끼가이샤 | 자성 토너 |

| US8614044B2 (en) | 2010-06-16 | 2013-12-24 | Canon Kabushiki Kaisha | Toner |

| JP5921109B2 (ja) | 2010-08-23 | 2016-05-24 | キヤノン株式会社 | トナー |

| US8778585B2 (en) * | 2010-09-16 | 2014-07-15 | Canon Kabushiki Kaisha | Toner |

| JP5882728B2 (ja) | 2011-12-27 | 2016-03-09 | キヤノン株式会社 | 磁性トナー |

| MY171113A (en) | 2011-12-27 | 2019-09-26 | Canon Kk | Magnetic toner |

| JP5361984B2 (ja) | 2011-12-27 | 2013-12-04 | キヤノン株式会社 | 磁性トナー |

| JP5361985B2 (ja) | 2011-12-27 | 2013-12-04 | キヤノン株式会社 | 磁性トナー |

| JP5843607B2 (ja) | 2011-12-27 | 2016-01-13 | キヤノン株式会社 | 現像装置及び現像方法 |

| US9454096B2 (en) | 2011-12-27 | 2016-09-27 | Canon Kabushiki Kaisha | Magnetic toner |

| JP5442046B2 (ja) | 2012-02-01 | 2014-03-12 | キヤノン株式会社 | 磁性トナー |

| JP5858810B2 (ja) * | 2012-02-01 | 2016-02-10 | キヤノン株式会社 | 磁性トナー |

| JP5436590B2 (ja) | 2012-02-01 | 2014-03-05 | キヤノン株式会社 | 磁性トナー |

| JP5436591B2 (ja) | 2012-02-01 | 2014-03-05 | キヤノン株式会社 | 磁性トナー |

| JP5442045B2 (ja) | 2012-02-01 | 2014-03-12 | キヤノン株式会社 | 磁性トナー |

| JP6184191B2 (ja) | 2012-06-27 | 2017-08-23 | キヤノン株式会社 | トナー |

| JP6399804B2 (ja) | 2013-06-24 | 2018-10-03 | キヤノン株式会社 | トナー |

| JP5751285B2 (ja) * | 2013-06-26 | 2015-07-22 | コニカミノルタ株式会社 | 静電荷像現像用トナー |

| CN105431782B (zh) * | 2013-07-31 | 2019-10-22 | 佳能株式会社 | 磁性调色剂 |

| JP6173136B2 (ja) * | 2013-09-05 | 2017-08-02 | キヤノン株式会社 | トナー |

| JP6238727B2 (ja) | 2013-12-20 | 2017-11-29 | キヤノン株式会社 | トナー |

| JP6341660B2 (ja) | 2013-12-26 | 2018-06-13 | キヤノン株式会社 | 磁性トナー |

| JP6410593B2 (ja) | 2013-12-26 | 2018-10-24 | キヤノン株式会社 | 磁性トナー |

| US9772570B2 (en) * | 2014-08-07 | 2017-09-26 | Canon Kabushiki Kaisha | Magnetic toner |

| US9857707B2 (en) | 2014-11-14 | 2018-01-02 | Canon Kabushiki Kaisha | Toner |

| US9658546B2 (en) | 2014-11-28 | 2017-05-23 | Canon Kabushiki Kaisha | Toner and method of producing toner |

| JP6716273B2 (ja) | 2015-03-09 | 2020-07-01 | キヤノン株式会社 | トナー |

| JP2016206387A (ja) * | 2015-04-22 | 2016-12-08 | コニカミノルタ株式会社 | 静電荷像現像用トナー |

| US20160378003A1 (en) | 2015-06-29 | 2016-12-29 | Canon Kabushiki Kaisha | Magnetic toner, image forming apparatus, and image forming method |

| JP6991701B2 (ja) * | 2015-12-04 | 2022-01-12 | キヤノン株式会社 | トナー |

| DE102016116610B4 (de) * | 2015-12-04 | 2021-05-20 | Canon Kabushiki Kaisha | Toner |

| US10228627B2 (en) * | 2015-12-04 | 2019-03-12 | Canon Kabushiki Kaisha | Toner |

-

2015

- 2015-12-04 JP JP2015237662A patent/JP6762706B2/ja active Active

-

2016

- 2016-11-29 US US15/362,992 patent/US9946179B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017102396A (ja) | 2017-06-08 |

| US9946179B2 (en) | 2018-04-17 |

| US20170160663A1 (en) | 2017-06-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7095165B2 (ja) | トナー | |

| JP6762706B2 (ja) | トナー | |

| JP6768423B2 (ja) | トナーの製造方法 | |

| JP6309059B2 (ja) | トナー | |

| JP6878133B2 (ja) | トナー | |

| JP6716273B2 (ja) | トナー | |

| JP6873796B2 (ja) | トナー | |

| JP6859141B2 (ja) | トナー粒子の製造方法 | |

| JP6173136B2 (ja) | トナー | |

| JP6758912B2 (ja) | トナーの製造方法 | |

| JP6907049B2 (ja) | ブラックトナー | |

| JP6849505B2 (ja) | トナー | |

| JP2017107180A (ja) | トナーの製造方法 | |

| JP7051519B2 (ja) | トナー | |

| JP6708399B2 (ja) | トナーの製造方法 | |

| JP6775999B2 (ja) | トナー | |

| JP7062479B2 (ja) | トナー | |

| JP6878092B2 (ja) | トナー | |

| US20220171301A1 (en) | Toner | |

| JP7034788B2 (ja) | トナー及びトナーの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20181116 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20181203 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20181203 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190918 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20191015 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20191211 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200421 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200618 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200811 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200909 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 6762706 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |