JP6727770B2 - トナー及びトナーの製造方法 - Google Patents

トナー及びトナーの製造方法 Download PDFInfo

- Publication number

- JP6727770B2 JP6727770B2 JP2015156581A JP2015156581A JP6727770B2 JP 6727770 B2 JP6727770 B2 JP 6727770B2 JP 2015156581 A JP2015156581 A JP 2015156581A JP 2015156581 A JP2015156581 A JP 2015156581A JP 6727770 B2 JP6727770 B2 JP 6727770B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- organic

- fine particles

- inorganic composite

- composite fine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0825—Developers with toner particles characterised by their structure; characterised by non-homogenuous distribution of components

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0802—Preparation methods

- G03G9/0808—Preparation methods by dry mixing the toner components in solid or softened state

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0827—Developers with toner particles characterised by their shape, e.g. degree of sphericity

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/097—Plasticisers; Charge controlling agents

- G03G9/09708—Inorganic compounds

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/097—Plasticisers; Charge controlling agents

- G03G9/09708—Inorganic compounds

- G03G9/09716—Inorganic compounds treated with organic compounds

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/097—Plasticisers; Charge controlling agents

- G03G9/09733—Organic compounds

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Chemical & Material Sciences (AREA)

- Inorganic Chemistry (AREA)

- Developing Agents For Electrophotography (AREA)

Description

有機無機複合微粒子と、

無機微粒子aと

を有するトナーであって、

該有機無機複合微粒子は、

(1)樹脂粒子と無機微粒子bとを有し、該樹脂粒子の表面に該無機微粒子bに由来する凸部が存在する構造を有する粒子であり、

(2)個数平均粒径(D1)が50nm以上500nm以下であり、

(3)倍率20万倍に拡大して測定される形状係数SF−2が103以上120以下であり、

(4)該トナー粒子に対して固着している該有機無機複合微粒子の割合Y(質量部)が、該トナー粒子100質量部に対して0.45質量部以上3.00質量部以下であり、該トナー粒子に対して固着している該有機無機複合微粒子の割合Yは、以下の測定方法で求められるものであり、

該トナー粒子100質量部に対する該有機無機複合微粒子の割合をX質量部としたとき、該Xと該Yとが、

X−Y≦0.30

を満たし、

下式で算出される、トナー粒子表面における該有機無機複合微粒子の単位拡散指数が0.75以上であり、該単位拡散指数は、以下の測定方法で求められるものであり、

該無機微粒子aは、BET比表面積が50m2/g以上400m2/g以下である、

ことを特徴とするトナーに関する。

・トナー粒子に対して固着している有機無機複合微粒子の量Y(質量部)の測定方法

非イオン界面活性剤、陰イオン界面活性剤及び有機ビルダーからなるpH7の中性洗剤の10質量%水溶液を数滴加えたイオン交換水にトナーをウルトラソニッククリーナーを用いて超音波分散し、24時間静置する。この上澄み液を採取して乾燥し、外添剤を単離する。トナーには複数の外添剤が外添されているため、25℃及び5000rpmで1分間の条件で上澄み液を遠心分離し、有機無機複合微粒子を単離する。

単離した有機無機複合微粒子を、再度上記10質量%水溶液を数滴加えたイオン交換水に基準量分散し、有機無機複合微粒子の濃度が既知の標準溶液を作製する。

次に、上記10質量%水溶液を数滴加えたイオン交換水にトナーを分散し、トナーの濃度が既知の第一のトナー分散液を作製した後、ウルトラソニッククリーナーを用いて超音波で10秒分散し、その後、遠心分離によりトナー粒子を沈降させる。再度ウルトラソニッククリーナーを用いて超音波で20秒分散した後、遠心分離によりトナー粒子を沈降させる。再度ウルトラソニッククリーナーを用いて超音波で60秒分散し、トナー粒子に対して固着していない弱付着の有機無機複合微粒子をトナー粒子から離した後、遠心分離によりトナー粒子を沈降させる。この段階での第一の上澄み液及び標準溶液に対してそれぞれディスク遠心式粒度分布測定装置による測定を行い、両液の有機無機複合微粒子の粒径の位置に現れるピークの面積を比較し、第一の上澄み液における弱付着の有機無機複合微粒子の濃度を求める。第一の上澄み液における弱付着の有機無機複合微粒子の濃度から、第一のトナー分散液における弱付着の有機無機複合微粒子の濃度を求める。第一のトナー分散液における弱付着の有機無機複合微粒子及び第一のトナー分散液におけるトナーの濃度から、トナーに含まれる弱付着の有機無機複合微粒子の量(トナー100質量部に対する量(質量部))を求める。

また、上記10質量%水溶液を数滴加えたイオン交換水10.0gにトナー1.0gを分散し、トナーの濃度が既知の第二のトナー分散液を作製した後、超音波ホモジナイザーを用いて超音波処理を3時間行い、全部の有機無機複合微粒子(トナー粒子に対して固着している有機無機複合微粒子及び固着していない弱付着の有機無機複合微粒子)をトナー粒子から離した後、遠心分離によりトナー粒子を沈降させる。この段階で第二の上澄み液及び標準溶液に対してそれぞれディスク遠心式粒度分布測定による測定を行い、両液の有機無機複合微粒子の粒径の位置に現れるピークの面積を比較し、第二の上澄み液における有機無機複合微粒子の濃度を求める。第二のトナー分散液における有機無機複合微粒子及び第二のトナー分散液におけるトナーの濃度から、トナーに含まれる有機無機複合微粒子の全量(トナー100質量部に対する量(質量部):全添加部数)を求める。

トナーに含まれる有機無機複合微粒子の全量(質量部)からトナーに含まれる弱付着の有機無機複合微粒子の量(質量部)を引いた値を、トナーに含まれるトナー粒子に対して固着している有機無機複合微粒子の量Y(質量部)とする。

・単位拡散指数の測定方法

単位拡散指数は、単位拡散指数=Sr/Siで算出する。Srは、実測から求められる有機無機複合微粒子によるトナー粒子表面の被覆率であり、Siは、有機無機複合微粒子が理想的に拡散した場合の有機無機複合微粒子によるトナー粒子表面の被覆率である。

Srは、走査型電子顕微鏡にて撮影されたトナー表面画像を、画像解析ソフトにより、次の通り解析して算出する。まず、上記トナー表面画像を2値化処理し、上記トナー表面画像を正方形で12分割してそれぞれ解析する。このとき、領域の面積(C)は24000〜26000ピクセルになるようにする。ここで有機無機複合微粒子の輪郭の領域指定を行い、有機無機複合微粒子の被覆面積(D)を算出する。正方形の領域の面積C、有機無機複合微粒子の被覆面積Dから、Sr(%)=D/C×100で被覆率Srが求められる。有機無機複合微粒子の被覆率の計算はトナー30粒子以上について行う。得られた全データの平均値を本発明におけるSrとする。

Siは、次の通り算出する。まず、有機無機複合微粒子のトナー1gあたりの含有質量(Ay)[g]と密度(Gy)[g/m3]、粒径(Dy)[m]から有機無機複合微粒子のトナー1gあたりの含有個数(N)を計算する。Ayはディスク遠心式粒度分布測定装置で測定する。Gyは乾式自動密度計で測定する。Dyは走査型電子顕微鏡で測定する。Nは、N=Ay/(4/3・π・(Dy/2)3・Gy)で算出する。次に、Sr測定時と同様に撮影した走査型電子顕微鏡の画像のうち、凝集せず単分散している有機無機複合微粒子を30個以上選択し、そのうち面積が小さい方から10個の平均値を求め、算出した平均値を有機無機複合微粒子の1個当たりの被覆面積(S1)[m2]とする。また、外添剤を全て遊離させたトナー粒子の1gあたりの表面積(Sm)[m2]を定容法によるガス吸着法を測定方式として採用している自動比表面積・細孔分布測定装置を用いて計測する。Siは、Si(%)=N×S1/Sm×100で算出する。

(1)処理室内に回転体を具備する処理装置を用いて該トナー粒子と該有機無機複合微粒子とを混合し、混合物を得る第一混合工程と、

(2)処理室内に回転体を具備する処理装置を用いて該混合物と該無機微粒子aとを混合し、トナーを得る第二混合工程と、

を有することを特徴とするトナーの製造方法に関する。

(1)トナーに対して帯電を付与する効果、トナーの疎水性を高める効果を発揮する固着している粒子と、

(2)トナーに対して流動性を付与する効果を発揮する、トナー粒子に緩く付着している粒子と、

に分けて、それぞれの量を制御することが重要であることが明らかとなった。

X−Y≦0.30

を満たす必要がある。尚、この“X−Y”で表される割合は、トナー粒子に緩く付着している粒子(以下、弱付着粒子と呼ぶこともある)の割合を表す。弱付着粒子の割合が0.30質量部より多いと、長期使用時において現像スリーブなどの部材への有機無機複合微粒子の付着・蓄積が起こり、それを起点として融着などの弊害や部材汚染が発生するため好ましくない。また、固着している粒子の割合Yが0.45質量部未満であると、トナー粒子表面の被覆が不十分となり、露出したトナー粒子表面が吸水し帯電性が不十分となり現像性が低下する。更に流動性も低下するため長期使用時にフェーディングなどの弊害が発生するため好ましくない。また固着している粒子の割合Yが3.00質量部より多い場合、トナーの定着性能が低下し、帯電性も過剰となりトナーの静電的凝集が発生し現像性などが低下するため好ましくない。

単位拡散指数=(実測から求められる有機無機複合微粒子によるトナー粒子表面の被覆率)/(有機無機複合微粒子が理想的に拡散した場合の有機無機複合微粒子によるトナー粒子表面の被覆率)

SiCl4+2H2+O2→SiO2+4HCl

(1)結着樹脂、着色剤及び離型剤、並びに必要に応じて磁性体粒子、及びその他の添加剤等を、ヘンシェルミキサー、ボールミルの如き混合機により充分に混合し、

(2)得られた混合物を二軸混練押出機、加熱ロール、ニーダー、エクストルーダーの如き熱混練機を用いて溶融混練し、

(3)冷却固化後、粉砕し、

(4)分級を行う

ことによって、トナー粒子を得ることができる。

有機無機複合微粒子の一次粒子の個数平均粒径(D1)の測定は、走査型電子顕微鏡「S−4800」(商品名;日立製作所製)を用いて行う。有機無機複合微粒子、及び有機無機複合微粒子が外添されたトナーを観察して、最大20万倍に拡大した視野において、ランダムに100個の有機無機複合微粒子の一次粒子の長径を測定して個数平均粒径(D1)を求める。観察倍率は有機無機複合微粒子の大きさによって適宜調整する。

有機無機複合微粒子の形状係数SF−2の測定は、走査型電子顕微鏡「S−4800」(商品名;日立製作所製)を用いて行う。有機無機複合微粒子が外添された磁性トナーを観察し以下のように算出した。

SF−2=(粒子の周囲長)2/粒子の面積×100/4π

まずトナーを「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)を数滴加えたイオン交換水に、AsOne社製UltraSonicCleanerVS−150を用いて超音波分散し、24時間静置する。この上澄み液を採取して乾燥することで、外添剤を単離することができる。トナーに複数の外添剤が外添されている場合は、上澄み液を、コクサン株式会社製H−9Rを用いて、25℃、5000rpmで1分間の条件で遠心分離することにより有機無機複合微粒子の単離が可能である。

超音波式ホモジナイザーVP−050(タイテック株式会社製)

マイクロチップ:ステップ型マイクロチップ、先端径2mm

マイクロチップの先端位置:ガラスバイアルの中央部、且つバイアル底面から5mmの高さ

超音波条件:

強度30%

本発明における単位拡散指数は下記式で求められる。

単位拡散指数=Sr/Si

Sr:実測から求められる有機無機複合微粒子によるトナー粒子表面の被覆率

Si:有機無機複合微粒子が理想的に拡散した場合の有機無機複合微粒子によるトナー粒子表面の被覆率

試料台(アルミニウム試料台15mm×6mm)に導電性ペーストを薄く塗り、その上にトナーを吹きつける。さらにエアブローして、余分なトナーを試料台から除去し十分乾燥させる。試料台を試料ホルダにセットし、試料高さゲージにより試料台高さを36mmに調節する。

有機無機複合微粒子の被覆率の算出は、S−4800の反射電子像観察により得られた画像を用いて行う。反射電子像は2次電子像と比べてチャージアップが少ないため、有機無機複合微粒子の被覆率を精度良く測定することが出来る。

コントロールパネルの倍率表示部内をドラッグして、倍率を5000(5k)倍に設定する。操作パネルのフォーカスつまみ[COARSE]を回転させ、視野内全体にある程度焦点が合ったところでアパーチャアライメントの調整を行う。コントロールパネルの[Align]をクリックし、アライメントダイアログを表示し、[ビーム]を選択する。操作パネルのSTIGMA/ALIGNMENTつまみ(X,Y)を回転し、表示されるビームを同心円の中心に移動させる。次に[アパーチャ]を選択し、STIGMA/ALIGNMENTつまみ(X,Y)を一つずつ回し、像の動きを止める又は最小の動きになるように合わせる。アパーチャダイアログを閉じ、オートフォーカスで、ピントを合わせる。この操作を更に2度繰り返し、ピントを合わせる。

ABCモードで明るさ合わせを行い、サイズ640×480ピクセルで写真撮影して保存する。この画像ファイルを用いて下記の解析を行う。トナー粒子一つに対して写真を1枚撮影し、少なくともトナー30粒子以上について画像を得る。

本発明では下記解析ソフトを用いて、上述した手法で得た画像を2値化処理することで有機無機複合微粒子の被覆率を算出する。このとき、上記一画面を正方形で12分割してそれぞれ解析する。

Sr(%)=D/C×100

N=Ay/(4/3・π・(Dy/2)3・Gy)

Si(%)=N×S1/Sm×100

無機微粒子aのBET比表面積の測定は、JIS Z8830(2001年)に準じる。

・ビスフェールAエチレンオキサイド付加物(2.2mol付加) 100.0部

・テレフタル酸 60.0部

・無水トリメリット酸 20.0部

・アクリル酸 10.0部

上記ポリエステルモノマーを4口フラスコに仕込み、減圧装置、水分離装置、窒素ガス導入装置、温度測定装置及び撹拌装置を装着して窒素雰囲気下にて160℃で撹拌した。反応終了後容器から取り出し、冷却、粉砕してポリエステル樹脂1を得た。ポリエステル樹脂1のTgは90.3℃、軟化点は135.5℃であった。

・ビスフェールAプロピレンオキサイド付加物(2.2mol付加) 60.0部

・ビスフェールAエチレンオキサイド付加物(2.2mol付加) 40.0部

・テレフタル酸 77.0部

上記ポリエステルモノマー混合物をモノマー総量に対して、0.2質量%のジブチル錫オキシドとともに5リットルオートクレーブに仕込み、還流冷却器、水分分離装置、N2ガス導入管,温度計及び撹拌装置を付し、オートクレーブ内にN2ガスを導入しながら230℃で重縮合反応を行った。所望の軟化点になるように反応時間を調整し、反応終了後容器から取り出し、冷却、粉砕してポリエステル樹脂2を得た。ポリエステル樹脂2のTgは58.5℃、軟化点は90℃であった。

・ポリエステル樹脂1 60.0部

・ポリエステル樹脂2 40.0部

・球状磁性酸化鉄粒子(個数平均粒径=0.20μm、Hc=11.5kA/m、σs=88Am2/kg、σr=14Am2/kg) 60.0部

・離型剤(フィッシャートロプッシュワックス(サゾール社製、C105、融点105℃)) 2.0部

・荷電制御剤(T−77:保土ヶ谷化学社製) 2.0部

上記材料をヘンシェルミキサーで前混合した後、二軸混練押し出し機によって、溶融混練した。

有機無機複合微粒子は、WO2013/063291の実施例の記載に従って製造することができる。

個数平均粒径100nmの樹脂粒子100部に対し個数平均粒径25nmのコロイダルシリカ4部をヘンシェルミキサーで混合し有機無機複合微粒子6を得た。有機無機複合微粒子6の物性を表1に示す。

有機無機複合微粒子7は、特許第4321272号の実施例の記載に従って製造することができる。後述の実施例において用いる有機無機複合微粒子としては、表1に示すシリカを用いて、特許第4321272号の複合樹脂粒子の作製例に従って製造したものを用意した。有機無機複合微粒子7の物性を表1に示す。

後述のトナー製造例中で、上記有機無機複合微粒子以外に使用する添加剤として、コロイダルシリカの無機微粒子1を使用した。無機微粒子1の個数平均粒径は100nm、SF2は100であった。

無機微粒子aとしてヘキサメチルジシラザンで表面処理された疎水性シリカ微粉体を使用した。これらのBET比表面積を表2に示す。

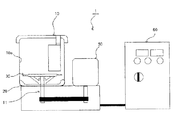

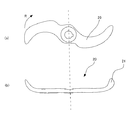

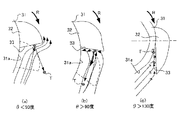

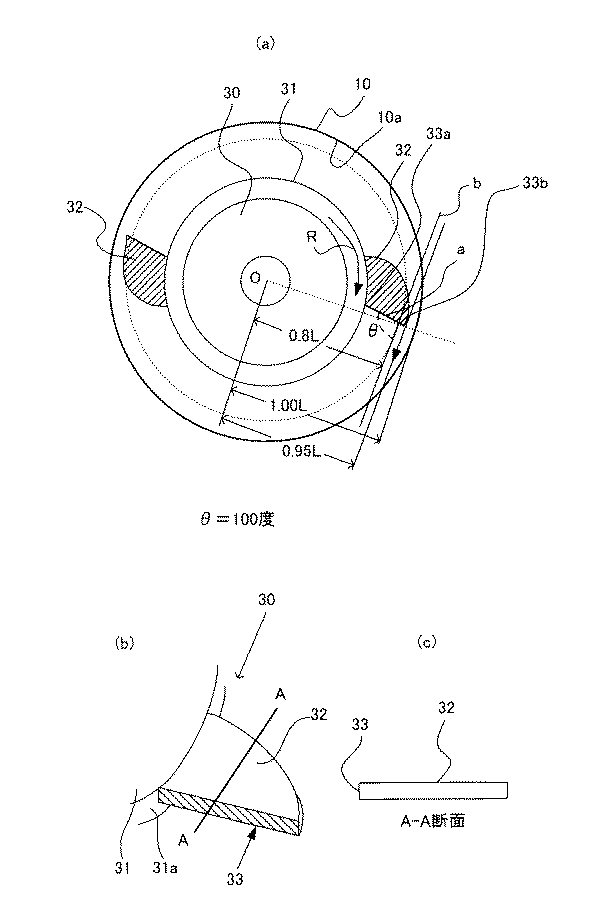

トナー処理装置の具体的な構成について、図2を用いて詳細に説明する。

トナー処理装置1の処理面33の角度θ、処理面33のうち回転体本体31に最も近い第1部位までの駆動軸11からの長さの内周面10aの半径に対する比率、及び処理面33のうち回転体本体31から最も離れた端部までの駆動軸11からの長さの内周面10aの半径に対する比率を、表3の様に変更した以外は同様の処理装置2乃至8を用意した。

処理面33の構成はトナー処理装置1と同様にし、駆動軸11を中心として対向している2個の処理部32に加えて、更に2個の処理部を回転体本体の外径上の既存の二つの処理部の中間点に増設し、合計4個の処理部を有する処理装置9を用意した。

[第一混合工程]

トナー粒子1 100.0部に対し、有機無機複合微粒子1を1.0部添加し、トナー処理装置1を用いて、3200rpmで8分間混合した。

第一混合工程において得られた混合物に対して、無機微粒子a1を0.8部添加し、トナー処理装置1を用いて、3200rpmで1分間混合し、トナー1を得た。トナー1の物性を表4に示す。

有機無機複合微粒子、無機微粒子a、及びトナー処理装置の種類を表5の様に変更した以外はトナー1と同様にして、トナー2乃至20を得た。得られたトナー2乃至20の物性を表4に示す。

<トナーの耐久性能の評価>

評価機としてHP LaserJet EnterpriseM806dnと所定のカートリッジ(HP社製)を改造して使用した。

A:1.45以上

B:1.40以上1.45未満

C:1.35以上1.40未満

D:1.35未満

前記耐久性能の評価中、画像評価試験を行うのと同時に、現像スリーブ上での遊離外添剤に起因する融着の発生状況を目視で評価した。評価基準を以下に示す。

A:汚染無し

B:縦筋が1本以上4本以下発生

C:縦筋が5本以上発生しているが、画像弊害は未発生

D:縦筋が5本以上発生し、且つ現像スリーブ上のトナー被覆が不均一化し画像弊害が発生

Claims (2)

- 結着樹脂、着色剤及び離型剤を含有するトナー粒子と、

有機無機複合微粒子と、

無機微粒子aと

を有するトナーであって、

該有機無機複合微粒子は、

(1)樹脂粒子と無機微粒子bとを有し、該樹脂粒子の表面に該無機微粒子bに由来する凸部が存在する構造を有する粒子であり、

(2)個数平均粒径(D1)が50nm以上500nm以下であり、

(3)倍率20万倍に拡大して測定される形状係数SF−2が103以上120以下であり、

(4)該トナー粒子に対して固着している該有機無機複合微粒子の量Y(質量部)が、該トナー粒子100質量部に対して0.45質量部以上3.00質量部以下であり、該トナー粒子に対して固着している該有機無機複合微粒子の量Y(質量部)は、以下の測定方法で求められるものであり、

該トナー粒子100質量部に対する該有機無機複合微粒子の量をX(質量部)としたとき、該Xと該Yとが、

X−Y≦0.30

を満たし、

下式で算出される、トナー粒子表面における該有機無機複合微粒子の単位拡散指数が0.75以上であり、該単位拡散指数は、以下の測定方法で求められるものであり、該無機微粒子aは、BET比表面積が50m2/g以上400m2/g以下である、

ことを特徴とするトナー。

・トナー粒子に対して固着している有機無機複合微粒子の量Y(質量部)の測定方法

非イオン界面活性剤、陰イオン界面活性剤及び有機ビルダーからなるpH7の中性洗剤の10質量%水溶液を数滴加えたイオン交換水にトナーをウルトラソニッククリーナーを用いて超音波分散し、24時間静置する。この上澄み液を採取して乾燥し、外添剤を単離する。トナーには複数の外添剤が外添されているため、25℃及び5000rpmで1分間の条件で上澄み液を遠心分離し、有機無機複合微粒子を単離する。

単離した有機無機複合微粒子を、再度上記10質量%水溶液を数滴加えたイオン交換水に基準量分散し、有機無機複合微粒子の濃度が既知の標準溶液を作製する。

次に、上記10質量%水溶液を数滴加えたイオン交換水にトナーを分散し、トナーの濃度が既知の第一のトナー分散液を作製した後、ウルトラソニッククリーナーを用いて超音波で10秒分散し、その後、遠心分離によりトナー粒子を沈降させる。再度ウルトラソニッククリーナーを用いて超音波で20秒分散した後、遠心分離によりトナー粒子を沈降させる。再度ウルトラソニッククリーナーを用いて超音波で60秒分散し、トナー粒子に対して固着していない弱付着の有機無機複合微粒子をトナー粒子から離した後、遠心分離によりトナー粒子を沈降させる。この段階での第一の上澄み液及び標準溶液に対してそれぞれディスク遠心式粒度分布測定装置による測定を行い、両液の有機無機複合微粒子の粒径の位置に現れるピークの面積を比較し、第一の上澄み液における弱付着の有機無機複合微粒子の濃度を求める。第一の上澄み液における弱付着の有機無機複合微粒子の濃度から、第一のトナー分散液における弱付着の有機無機複合微粒子の濃度を求める。第一のトナー分散液における弱付着の有機無機複合微粒子及び第一のトナー分散液におけるトナーの濃度から、トナーに含まれる弱付着の有機無機複合微粒子の量(トナー100質量部に対する量(質量部))を求める。

また、上記10質量%水溶液を数滴加えたイオン交換水10.0gにトナー1.0gを分散し、トナーの濃度が既知の第二のトナー分散液を作製した後、超音波ホモジナイザーを用いて超音波処理を3時間行い、全部の有機無機複合微粒子(トナー粒子に対して固着している有機無機複合微粒子及び固着していない弱付着の有機無機複合微粒子)をトナー粒子から離した後、遠心分離によりトナー粒子を沈降させる。この段階で第二の上澄み液及び標準溶液に対してそれぞれディスク遠心式粒度分布測定による測定を行い、両液の有機無機複合微粒子の粒径の位置に現れるピークの面積を比較し、第二の上澄み液における有機無機複合微粒子の濃度を求める。第二のトナー分散液における有機無機複合微粒子及び第二のトナー分散液におけるトナーの濃度から、トナーに含まれる有機無機複合微粒子の全量(トナー100質量部に対する量(質量部):全添加部数)を求める。

トナーに含まれる有機無機複合微粒子の全量(質量部)からトナーに含まれる弱付着の有機無機複合微粒子の量(質量部)を引いた値を、トナーに含まれるトナー粒子に対して固着している有機無機複合微粒子の量Y(質量部)とする。

・単位拡散指数の測定方法

単位拡散指数は、単位拡散指数=Sr/Siで算出する。Srは、実測から求められる有機無機複合微粒子によるトナー粒子表面の被覆率であり、Siは、有機無機複合微粒子が理想的に拡散した場合の有機無機複合微粒子によるトナー粒子表面の被覆率である。Srは、走査型電子顕微鏡にて撮影されたトナー表面画像を、画像解析ソフトにより、次の通り解析して算出する。まず、上記トナー表面画像を2値化処理し、上記トナー表面画像を正方形で12分割してそれぞれ解析する。このとき、領域の面積(C)は24000〜26000ピクセルになるようにする。ここで有機無機複合微粒子の輪郭の領域指定を行い、有機無機複合微粒子の被覆面積(D)を算出する。正方形の領域の面積C、有機無機複合微粒子の被覆面積Dから、Sr(%)=D/C×100で被覆率Srが求められる。有機無機複合微粒子の被覆率の計算はトナー30粒子以上について行う。得られた全データの平均値を本発明におけるSrとする。

Siは、次の通り算出する。まず、有機無機複合微粒子のトナー1gあたりの含有質量(Ay)[g]と密度(Gy)[g/m3]、粒径(Dy)[m]から有機無機複合微粒子のトナー1gあたりの含有個数(N)を計算する。Ayはディスク遠心式粒度分布測定装置で測定する。Gyは乾式自動密度計で測定する。Dyは走査型電子顕微鏡で測定する。Nは、N=Ay/(4/3・π・(Dy/2)3・Gy)で算出する。次に、Sr測定時と同様に撮影した走査型電子顕微鏡の画像のうち、凝集せず単分散している有機無機複合微粒子を30個以上選択し、そのうち面積が小さい方から10個の平均値を求め、算出した平均値を有機無機複合微粒子の1個当たりの被覆面積(S1)[m2]とする。また、外添剤を全て遊離させたトナー粒子の1gあたりの表面積(Sm)[m2]を定容法によるガス吸着法を測定方式として採用している自動比表面積・細孔分布測定装置を用いて計測する。Siは、Si(%)=N×S1/Sm×100で算出する。 - 請求項1に記載のトナーの製造方法であって、

(1)処理室内に回転体を具備する処理装置を用いて該トナー粒子と該有機無機複合微粒子とを混合し、混合物を得る第一混合工程と、

(2)処理室内に回転体を具備する処理装置を用いて該混合物と該無機微粒子aとを混合し、トナーを得る第二混合工程と、

を有することを特徴とするトナーの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015156581A JP6727770B2 (ja) | 2014-08-07 | 2015-08-07 | トナー及びトナーの製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014161479 | 2014-08-07 | ||

| JP2014161479 | 2014-08-07 | ||

| JP2015156581A JP6727770B2 (ja) | 2014-08-07 | 2015-08-07 | トナー及びトナーの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016038592A JP2016038592A (ja) | 2016-03-22 |

| JP6727770B2 true JP6727770B2 (ja) | 2020-07-22 |

Family

ID=55267334

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015156581A Active JP6727770B2 (ja) | 2014-08-07 | 2015-08-07 | トナー及びトナーの製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US9606462B2 (ja) |

| JP (1) | JP6727770B2 (ja) |

Families Citing this family (62)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105378566B (zh) | 2013-07-31 | 2019-09-06 | 佳能株式会社 | 磁性调色剂 |

| TWI602037B (zh) | 2013-07-31 | 2017-10-11 | 佳能股份有限公司 | 調色劑 |

| US10101683B2 (en) * | 2015-01-08 | 2018-10-16 | Canon Kabushiki Kaisha | Toner and external additive for toner |

| US9971263B2 (en) | 2016-01-08 | 2018-05-15 | Canon Kabushiki Kaisha | Toner |

| JP6910805B2 (ja) | 2016-01-28 | 2021-07-28 | キヤノン株式会社 | トナー、画像形成装置及び画像形成方法 |

| JP6869819B2 (ja) | 2016-06-30 | 2021-05-12 | キヤノン株式会社 | トナー、現像装置及び画像形成装置 |

| JP6891051B2 (ja) | 2016-06-30 | 2021-06-18 | キヤノン株式会社 | トナー、現像装置、及び画像形成装置 |

| JP6904801B2 (ja) | 2016-06-30 | 2021-07-21 | キヤノン株式会社 | トナー、該トナーを備えた現像装置及び画像形成装置 |

| JP2018045004A (ja) * | 2016-09-13 | 2018-03-22 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| US10295921B2 (en) | 2016-12-21 | 2019-05-21 | Canon Kabushiki Kaisha | Toner |

| US10289016B2 (en) | 2016-12-21 | 2019-05-14 | Canon Kabushiki Kaisha | Toner |

| US10295920B2 (en) | 2017-02-28 | 2019-05-21 | Canon Kabushiki Kaisha | Toner |

| US10303075B2 (en) | 2017-02-28 | 2019-05-28 | Canon Kabushiki Kaisha | Toner |

| US10241430B2 (en) | 2017-05-10 | 2019-03-26 | Canon Kabushiki Kaisha | Toner, and external additive for toner |

| US10545420B2 (en) | 2017-07-04 | 2020-01-28 | Canon Kabushiki Kaisha | Magnetic toner and image-forming method |

| JP7091033B2 (ja) | 2017-08-04 | 2022-06-27 | キヤノン株式会社 | トナー |

| DE112018003985T5 (de) | 2017-08-04 | 2020-04-16 | Canon Kabushiki Kaisha | Toner |

| JP2019032365A (ja) | 2017-08-04 | 2019-02-28 | キヤノン株式会社 | トナー |

| US10768540B2 (en) | 2018-02-14 | 2020-09-08 | Canon Kabushiki Kaisha | External additive, method for manufacturing external additive, and toner |

| JP7066439B2 (ja) | 2018-02-14 | 2022-05-13 | キヤノン株式会社 | トナー用外添剤、トナー用外添剤の製造方法及びトナー |

| CN110597035B (zh) | 2018-06-13 | 2023-09-29 | 佳能株式会社 | 正带电性调色剂 |

| EP3582014B1 (en) | 2018-06-13 | 2023-08-30 | Canon Kabushiki Kaisha | Toner and toner manufacturing method |

| EP3582019B1 (en) | 2018-06-13 | 2023-09-06 | Canon Kabushiki Kaisha | Magnetic toner and method for manufacturing magnetic toner |

| JP7267705B2 (ja) | 2018-10-02 | 2023-05-02 | キヤノン株式会社 | 磁性トナー |

| JP7267706B2 (ja) | 2018-10-02 | 2023-05-02 | キヤノン株式会社 | 磁性トナー |

| JP7207981B2 (ja) | 2018-12-10 | 2023-01-18 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP7224885B2 (ja) | 2018-12-10 | 2023-02-20 | キヤノン株式会社 | トナー |

| JP2020095083A (ja) | 2018-12-10 | 2020-06-18 | キヤノン株式会社 | トナー |

| JP7207998B2 (ja) | 2018-12-28 | 2023-01-18 | キヤノン株式会社 | トナー |

| JP7504583B2 (ja) | 2018-12-28 | 2024-06-24 | キヤノン株式会社 | トナーの製造方法 |

| JP7443048B2 (ja) | 2018-12-28 | 2024-03-05 | キヤノン株式会社 | トナー |

| JP7433872B2 (ja) | 2018-12-28 | 2024-02-20 | キヤノン株式会社 | トナー |

| JP7391640B2 (ja) | 2018-12-28 | 2023-12-05 | キヤノン株式会社 | トナー |

| JP7301560B2 (ja) | 2019-03-08 | 2023-07-03 | キヤノン株式会社 | トナー |

| US11112712B2 (en) | 2019-03-15 | 2021-09-07 | Canon Kabushiki Kaisha | Toner |

| JP7292965B2 (ja) | 2019-05-13 | 2023-06-19 | キヤノン株式会社 | トナーおよびトナーの製造方法 |

| JP7341718B2 (ja) | 2019-05-13 | 2023-09-11 | キヤノン株式会社 | トナー |

| JP7467219B2 (ja) | 2019-05-14 | 2024-04-15 | キヤノン株式会社 | トナー |

| JP7292978B2 (ja) | 2019-05-28 | 2023-06-19 | キヤノン株式会社 | トナーおよびトナーの製造方法 |

| JP7313931B2 (ja) | 2019-06-27 | 2023-07-25 | キヤノン株式会社 | トナー |

| JP7313930B2 (ja) | 2019-06-27 | 2023-07-25 | キヤノン株式会社 | トナー |

| JP7309481B2 (ja) | 2019-07-02 | 2023-07-18 | キヤノン株式会社 | トナー |

| JP7532140B2 (ja) | 2019-08-21 | 2024-08-13 | キヤノン株式会社 | トナー |

| JP7475887B2 (ja) | 2020-02-14 | 2024-04-30 | キヤノン株式会社 | 磁性トナーの製造方法 |

| JP2021148843A (ja) | 2020-03-16 | 2021-09-27 | キヤノン株式会社 | トナー |

| JP7475907B2 (ja) | 2020-03-16 | 2024-04-30 | キヤノン株式会社 | トナー |

| JP7483428B2 (ja) | 2020-03-16 | 2024-05-15 | キヤノン株式会社 | トナー |

| JP7483493B2 (ja) | 2020-05-18 | 2024-05-15 | キヤノン株式会社 | トナー |

| JP2022077739A (ja) | 2020-11-12 | 2022-05-24 | キヤノン株式会社 | トナー |

| JP7614797B2 (ja) | 2020-11-12 | 2025-01-16 | キヤノン株式会社 | トナー |

| JP7543110B2 (ja) | 2020-11-30 | 2024-09-02 | キヤノン株式会社 | トナー |

| JP7642370B2 (ja) | 2020-12-25 | 2025-03-10 | キヤノン株式会社 | トナー |

| JP7731734B2 (ja) | 2020-12-25 | 2025-09-01 | キヤノン株式会社 | トナー |

| JP7638738B2 (ja) | 2021-03-12 | 2025-03-04 | キヤノン株式会社 | トナー |

| US12468236B2 (en) | 2021-07-02 | 2025-11-11 | Canon Kabushiki Kaisha | External additive for toner, and toner |

| JP2023020961A (ja) | 2021-07-28 | 2023-02-09 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP2023020943A (ja) | 2021-07-28 | 2023-02-09 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP7665467B2 (ja) | 2021-07-28 | 2025-04-21 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP7665473B2 (ja) | 2021-08-19 | 2025-04-21 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP7735125B2 (ja) * | 2021-08-27 | 2025-09-08 | キヤノン株式会社 | トナー用処理装置及びトナーの製造方法 |

| JP7760328B2 (ja) | 2021-10-20 | 2025-10-27 | キヤノン株式会社 | 磁性トナー |

| JP7791006B2 (ja) | 2022-02-28 | 2025-12-23 | キヤノン株式会社 | トナー |

Family Cites Families (29)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2858900B2 (ja) * | 1990-07-25 | 1999-02-17 | コニカ株式会社 | 熱ローラ定着型静電像現像用トナー |

| JP2000258950A (ja) * | 1999-03-10 | 2000-09-22 | Fuji Xerox Co Ltd | 静電荷像現像用トナー、及び画像形成方法 |

| JP3614031B2 (ja) | 1999-04-05 | 2005-01-26 | 東洋インキ製造株式会社 | 静電荷像現像用磁性トナー |

| US6523996B2 (en) * | 2000-12-27 | 2003-02-25 | Xerox Corporation | Blending tool with an enlarged collision surface for increased blend intensity and method of blending toners |

| JP3975679B2 (ja) * | 2001-01-18 | 2007-09-12 | コニカミノルタホールディングス株式会社 | 画像形成方法 |

| US6805481B2 (en) * | 2001-08-31 | 2004-10-19 | Xerox Corporation | High intensity blending tool with optimized risers for increased intensity when blending toners |

| JP4086655B2 (ja) * | 2002-12-27 | 2008-05-14 | キヤノン株式会社 | トナーの製造方法 |

| JP4321272B2 (ja) | 2004-01-15 | 2009-08-26 | 富士ゼロックス株式会社 | 静電荷像現像用トナー、画像形成方法、及び画像形成装置 |

| JP2006251400A (ja) * | 2005-03-10 | 2006-09-21 | Fuji Xerox Co Ltd | 画像形成方法および画像形成装置 |

| JP4810183B2 (ja) * | 2005-10-18 | 2011-11-09 | キヤノン株式会社 | トナーの製造方法 |

| JP2006106801A (ja) | 2006-01-16 | 2006-04-20 | Fuji Xerox Co Ltd | 静電潜像現像用トナー、その製造方法、静電潜像現像用現像剤、及び画像形成方法 |

| JP2011090168A (ja) * | 2009-10-23 | 2011-05-06 | Kyocera Mita Corp | 静電荷像現像用トナー、静電荷像現像用現像剤、及び画像形成装置 |

| JP2012063636A (ja) * | 2010-09-16 | 2012-03-29 | Ricoh Co Ltd | トナーの製造方法及びトナー |

| JP2013092748A (ja) | 2011-10-26 | 2013-05-16 | Cabot Corp | 複合体粒子を含むトナー添加剤 |

| JP2013105153A (ja) * | 2011-11-16 | 2013-05-30 | Mitsubishi Chemicals Corp | 静電荷像現像用トナー及びトナーの製造方法 |

| JP5404955B1 (ja) * | 2013-06-03 | 2014-02-05 | アシザワ・ファインテック株式会社 | 媒体攪拌型粉砕機 |

| JP6399804B2 (ja) * | 2013-06-24 | 2018-10-03 | キヤノン株式会社 | トナー |

| JP6184198B2 (ja) * | 2013-06-26 | 2017-08-23 | キヤノン株式会社 | トナー |

| WO2014207871A1 (ja) * | 2013-06-27 | 2014-12-31 | キヤノン株式会社 | 画像形成装置及びプロセスカートリッジ |

| JP6157619B2 (ja) * | 2013-06-27 | 2017-07-05 | キヤノン株式会社 | 画像形成装置及びプロセスカートリッジ |

| CN105431782B (zh) | 2013-07-31 | 2019-10-22 | 佳能株式会社 | 磁性调色剂 |

| US9201323B2 (en) | 2013-07-31 | 2015-12-01 | Canon Kabushiki Kaisha | Toner |

| US9575425B2 (en) | 2013-07-31 | 2017-02-21 | Canon Kabushiki Kaisha | Toner |

| JP6300508B2 (ja) * | 2013-12-17 | 2018-03-28 | キヤノン株式会社 | トナー、トナーの製造方法 |

| JP6272024B2 (ja) * | 2013-12-26 | 2018-01-31 | キヤノン株式会社 | トナー |

| US9304422B2 (en) * | 2013-12-26 | 2016-04-05 | Canon Kabushiki Kaisha | Magnetic toner |

| JP6415171B2 (ja) * | 2014-08-07 | 2018-10-31 | キヤノン株式会社 | トナー |

| JP6497863B2 (ja) * | 2014-08-07 | 2019-04-10 | キヤノン株式会社 | トナーの製造方法 |

| JP6448395B2 (ja) * | 2015-01-30 | 2019-01-09 | キヤノン株式会社 | トナーおよびトナーの製造方法 |

-

2015

- 2015-07-31 US US14/814,873 patent/US9606462B2/en active Active

- 2015-08-07 JP JP2015156581A patent/JP6727770B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016038592A (ja) | 2016-03-22 |

| US20160041481A1 (en) | 2016-02-11 |

| US9606462B2 (en) | 2017-03-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6727770B2 (ja) | トナー及びトナーの製造方法 | |

| JP5436590B2 (ja) | 磁性トナー | |

| US9239528B2 (en) | Toner | |

| JP6338484B2 (ja) | 磁性トナー | |

| JP5383897B2 (ja) | 磁性トナー | |

| JP6341660B2 (ja) | 磁性トナー | |

| EP2616884B1 (en) | Toner | |

| JP5367150B2 (ja) | 磁性トナー | |

| JP6272024B2 (ja) | トナー | |

| KR20160018373A (ko) | 자성 토너 | |

| JP2015143845A (ja) | 磁性トナー | |

| JP6448395B2 (ja) | トナーおよびトナーの製造方法 | |

| JP6415171B2 (ja) | トナー | |

| JP2022086883A (ja) | トナー | |

| JP6541356B2 (ja) | トナー | |

| JP5546260B2 (ja) | 磁性トナー粒子の製造方法 | |

| JP6272020B2 (ja) | トナーの製造方法 | |

| US9500970B2 (en) | Toner | |

| JP6762700B2 (ja) | トナー | |

| JP5159497B2 (ja) | 磁性トナー |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180807 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190523 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190604 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190805 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200121 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200316 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200602 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200701 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 6727770 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |