JP6372065B2 - シート製造装置、及び解繊部 - Google Patents

シート製造装置、及び解繊部 Download PDFInfo

- Publication number

- JP6372065B2 JP6372065B2 JP2013211678A JP2013211678A JP6372065B2 JP 6372065 B2 JP6372065 B2 JP 6372065B2 JP 2013211678 A JP2013211678 A JP 2013211678A JP 2013211678 A JP2013211678 A JP 2013211678A JP 6372065 B2 JP6372065 B2 JP 6372065B2

- Authority

- JP

- Japan

- Prior art keywords

- rotor

- blade

- unit

- rotating

- defibrated

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21B—FIBROUS RAW MATERIALS OR THEIR MECHANICAL TREATMENT

- D21B1/00—Fibrous raw materials or their mechanical treatment

- D21B1/04—Fibrous raw materials or their mechanical treatment by dividing raw materials into small particles, e.g. fibres

- D21B1/06—Fibrous raw materials or their mechanical treatment by dividing raw materials into small particles, e.g. fibres by dry methods

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C18/00—Disintegrating by knives or other cutting or tearing members which chop material into fragments

- B02C18/06—Disintegrating by knives or other cutting or tearing members which chop material into fragments with rotating knives

- B02C18/14—Disintegrating by knives or other cutting or tearing members which chop material into fragments with rotating knives within horizontal containers

- B02C18/141—Disintegrating by knives or other cutting or tearing members which chop material into fragments with rotating knives within horizontal containers with axial flow

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C18/00—Disintegrating by knives or other cutting or tearing members which chop material into fragments

- B02C18/06—Disintegrating by knives or other cutting or tearing members which chop material into fragments with rotating knives

- B02C18/14—Disintegrating by knives or other cutting or tearing members which chop material into fragments with rotating knives within horizontal containers

- B02C18/146—Disintegrating by knives or other cutting or tearing members which chop material into fragments with rotating knives within horizontal containers with a rotor comprising a plurality of axially contiguous disc-like segments each having at least one radially extending cutting element

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C4/00—Crushing or disintegrating by roller mills

- B02C4/10—Crushing or disintegrating by roller mills with a roller co-operating with a stationary member

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C4/00—Crushing or disintegrating by roller mills

- B02C4/28—Details

- B02C4/286—Feeding devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C4/00—Crushing or disintegrating by roller mills

- B02C4/28—Details

- B02C4/30—Shape or construction of rollers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B15/00—Pretreatment of the material to be shaped, not covered by groups B29B7/00 - B29B13/00

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21D—TREATMENT OF THE MATERIALS BEFORE PASSING TO THE PAPER-MAKING MACHINE

- D21D5/00—Purification of the pulp suspension by mechanical means; Apparatus therefor

- D21D5/18—Purification of the pulp suspension by mechanical means; Apparatus therefor with the aid of centrifugal force

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H17/00—Non-fibrous material added to the pulp, characterised by its constitution; Paper-impregnating material characterised by its constitution

- D21H17/20—Macromolecular organic compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2007/00—Flat articles, e.g. films or sheets

- B29L2007/008—Wide strips, e.g. films, webs

Description

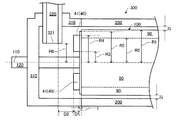

本実施形態に係るシート製造装置1000は、解繊部300を含む。シート製造装置1000について、以下、適宜図面を参照しながら説明する。

本実施形態に係るシート製造装置1000の解繊部300は、回転子90と、送り羽根40と、を有する。回転子90及び送り羽根40は、解繊部300の回転部100の構成の一部を為している。

回転部100は、回転子90及び送り羽根40を含む。回転子90は、回転中心110の周りに回転することができ、回転中心110を中心とした外周に、複数の解繊用の突起91を備える。回転子90は、被解繊物を解繊する作用を奏することができる限り、特に限定されない。回転子90は、回転軸120を有し、複数又は単数の部材で構成されることができる。

回転子90は、複数の回転プレート10を含む。回転子90が有する回転プレート10の数は、複数であれば限定されない。図1及び図5に示すように、回転子90は、回転軸120に対して、回転軸120の延びる方向に、複数の回転プレート10の少なくとも2枚を接して積層した構造を有している。なお、回転子90において、回転プレート10は、必ずしも全てが接して積層されなくてもよい。

送り羽根40は、回転子90の側部の一方に備えられる。ここで側部とは、回転子90の回転中心110(回転軸120)が延設する方向(延びる方向:延長方向)の端部を指す。したがって回転子90には側部は2箇所存在する。送り羽根40は、これら2箇所の側部のうち、解繊部300に対して被解繊物を導入する側の側部に備えられる。換言すると、送り羽根40は、回転子90における被解繊物の流入部側の側部に備えられる。流入部とは、解繊部300に対して被解繊物を導入する構成のことを指し、入口配管320が配置される側の部分である。したがって、被解繊物は、解繊部300に入口配管320から導入される際には、送り羽根40の近傍に導入される。

本実施形態の解繊部300は、固定部200を有する。固定部200は、回転部100に対して回転中心110から離れる方向に離間して配置される。固定部200の回転中心110側の表面は、回転部100の周方向において凹凸を有する。

本実施形態の解繊部300は、図1に示すように、上述の回転部100と、上述の固定部200と、を有する。図1では、固定部200は、断面を描いており、内側表面の凹凸は省略して描いてある。回転部100は、固定部200の内側の空間に配置され、固定部200内で回転軸120によって支持されている。

解繊部300は、回転軸120を回転させることによって回転部100を回転させ、回転部100と固定部200との間のギャップGに被解繊物を導入することにより、被解繊物を乾式解繊処理することができる。回転部100の回転速度(1分あたりの回転数(rpm))は、乾式解繊処理のスループット、被解繊物の滞留時間、解繊の程度、回転部100、固定部200、その他の各部材の形状や大きさ等の条件を考慮して、適宜に設定することができる。図1に示す構造の解繊部300では、例えば、100rpm以上11000rpm以下、好ましくは500rpm以上9000rpm以下、より好ましくは1000rpm以上8000rpm以下である。また、回転速度は一定とする必要はなく、適宜各種条件に合わせて加速、減速等を行ってもよい。

被解繊物は、解繊部300の入口配管320から導入され、出口配管330から解繊物として排出される。この際の、回転部100及び固定部200の間のギャップGでの被解繊物の滞留時間(すなわちギャップGに存在する期間)は、被解繊物の種類を考慮して設定される。また滞留時間は、回転部100の回転速度、回転部100及び固定部200の構成、形状、大きさ、送り羽根40の形状等のバランスを考慮して設定される。

本実施形態の解繊部300が有する回転部100は、段部50を有している。段部50は、複数の回転プレート10の積層体及びその両端に積層された仕切り板30によって形成される。隣り合う段部50の間に仕切り板30が配置される。回転部100に形成される段部50の数は任意である。図1、5に示すように、本実施形態では段部50は、4つ形成されている。本実施形態の回転部100においては、入口配管320側から、各段部50を第1段目から第4段目というように称することがある。

ギャップGとは、回転部100が固定部200の内側に設置された際に、固定プレート20の内側の面に内接する円(円筒)の半径から、回転プレート10の突部12が回転したときに描かれる円(円筒)の半径を差引いた長さのことをいう(図3、7参照)。

本実施形態に係るシート製造装置1000は、上述の解繊部300を通過した解繊物の少なくとも一部を堆積させて加熱する構成を有する。図10は、本実施形態のシート製造装置1000を示す模式図である。

Claims (8)

- 回転部を回転させて被解繊物を乾式解繊処理する解繊部を含み、

乾式解繊処理された解繊物の少なくとも一部を堆積させてシートを製造するシート製造装置であって、

前記回転部は、外周に複数の突部を備える回転子と、前記回転子の側部に備えられる送り羽根とを有し、

前記送り羽根は、前記回転子における前記被解繊物の流入部側の側部に備えられ、前記回転子の回転中心の延長方向に起立する羽根部を有しており、

前記回転子は、回転中心に近い側の基部と、前記基部から前記回転中心から離れる方向に突設する前記複数の突部とを有する平板状の回転プレートを複数枚積層し、前記送り羽根は前記複数の回転プレートとともに固定されることを特徴とするシート製造装置。 - 前記被解繊物の流入部は、前記回転中心の延長方向において、前記送り羽根よりも前記回転子から離れる方向に位置する、請求項1に記載のシート製造装置。

- 前記被解繊物の流入部における流入口は、前記回転中心と垂直な方向において、前記羽根部が回転したときにできる軌跡の最外円より前記回転中心側に位置する、請求項1又は2に記載のシート製造装置。

- 前記送り羽根は、前記基部に取り付けられる、請求項1〜3のいずれか一項に記載のシート製造装置。

- 前記送り羽根は、前記回転中心からの大きさが、前記基部より大きく、前記突部より小さい、請求項1〜3のいずれか一項に記載のシート製造装置。

- 前記回転子は開口を有し、

前記送り羽根は、前記開口を覆う、請求項1〜5のいずれか一項に記載のシート製造装置。 - 前記解繊部より上流側に、被裁断物を裁断する裁断部を有する、請求項1〜6のいずれか一項に記載のシート製造装置。

- 回転部を回転させて被解繊物を乾式解繊処理する解繊部であって、

前記回転部は、外周に複数の突部を備える回転子と、前記回転子の側部に備えられる送り羽根とを有し、

前記送り羽根は、前記回転子における前記被解繊物の流入部側の側部に備えられ、前記回転子の回転軸の延設方向に起立する羽根部を有し、

前記回転子は、回転中心に近い側の基部と、前記基部から前記回転中心から離れる方向に突設する前記複数の突部とを有する平板状の回転プレートを複数枚積層し、前記送り羽根は前記複数の回転プレートとともに固定されることを特徴とする解繊部。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013211678A JP6372065B2 (ja) | 2013-10-09 | 2013-10-09 | シート製造装置、及び解繊部 |

| US14/486,486 US9428859B2 (en) | 2013-10-09 | 2014-09-15 | Sheet manufacturing apparatus and defibrating unit |

| CN201410494174.8A CN104562818B (zh) | 2013-10-09 | 2014-09-24 | 薄片制造装置以及解纤部 |

| US15/219,920 US9644316B2 (en) | 2013-10-09 | 2016-07-26 | Sheet manufacturing apparatus and defibrating unit |

| US15/473,847 US9840809B2 (en) | 2013-10-09 | 2017-03-30 | Defibrating unit |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013211678A JP6372065B2 (ja) | 2013-10-09 | 2013-10-09 | シート製造装置、及び解繊部 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015074849A JP2015074849A (ja) | 2015-04-20 |

| JP2015074849A5 JP2015074849A5 (ja) | 2016-10-20 |

| JP6372065B2 true JP6372065B2 (ja) | 2018-08-15 |

Family

ID=52776018

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013211678A Active JP6372065B2 (ja) | 2013-10-09 | 2013-10-09 | シート製造装置、及び解繊部 |

Country Status (3)

| Country | Link |

|---|---|

| US (3) | US9428859B2 (ja) |

| JP (1) | JP6372065B2 (ja) |

| CN (1) | CN104562818B (ja) |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6372065B2 (ja) * | 2013-10-09 | 2018-08-15 | セイコーエプソン株式会社 | シート製造装置、及び解繊部 |

| JP6191374B2 (ja) * | 2013-10-09 | 2017-09-06 | セイコーエプソン株式会社 | シート製造装置、及び解繊部 |

| JP6269181B2 (ja) | 2014-03-07 | 2018-01-31 | セイコーエプソン株式会社 | シート製造装置 |

| JP6287365B2 (ja) * | 2014-03-07 | 2018-03-07 | セイコーエプソン株式会社 | シート製造装置 |

| JP6361209B2 (ja) * | 2014-03-25 | 2018-07-25 | セイコーエプソン株式会社 | シート製造装置、シート製造方法及びシート |

| JP6264986B2 (ja) * | 2014-03-26 | 2018-01-24 | セイコーエプソン株式会社 | シート製造装置 |

| JP6269235B2 (ja) * | 2014-03-26 | 2018-01-31 | セイコーエプソン株式会社 | シート製造装置 |

| CN108699741B (zh) * | 2016-02-18 | 2021-07-30 | 精工爱普生株式会社 | 薄片制造装置 |

| WO2018043047A1 (ja) * | 2016-08-31 | 2018-03-08 | セイコーエプソン株式会社 | シート製造装置 |

| JP7135541B2 (ja) * | 2017-09-28 | 2022-09-13 | セイコーエプソン株式会社 | 解繊装置およびシート製造装置 |

| CN109629288B (zh) * | 2017-09-28 | 2021-02-12 | 精工爱普生株式会社 | 解纤装置以及薄片制造装置 |

| CN108203890A (zh) * | 2017-12-21 | 2018-06-26 | 黄蒋元 | 筛浆机 |

| JP6744668B2 (ja) * | 2018-10-05 | 2020-08-19 | 株式会社石川総研 | 乾式離解・解繊機 |

| CN109304247B (zh) * | 2018-12-03 | 2020-12-18 | 嘉兴市华染新能源有限公司 | 一种新能源生物质加工处理装置 |

| US11162215B2 (en) * | 2019-03-20 | 2021-11-02 | Seiko Epson Corporation | Defibration treatment apparatus and fiber processing apparatus |

| JP7427922B2 (ja) * | 2019-03-20 | 2024-02-06 | セイコーエプソン株式会社 | 解繊処理装置、および、繊維処理装置 |

| CN109865584B (zh) * | 2019-03-20 | 2020-11-13 | 广州市花都区人民医院 | 一种中药材研磨筛分装置 |

| CN111420786B (zh) * | 2020-05-07 | 2021-07-16 | 江西诺邦生物科技有限公司 | 一种粉碎研磨一体处理设备 |

| US20220193687A1 (en) * | 2020-12-22 | 2022-06-23 | Troyer Brothers, Inc. | Apparatus for Pulverizing Compressed Thermal Insulation |

Family Cites Families (42)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2785865A (en) * | 1953-04-15 | 1957-03-19 | William E Berling | Hammer mill construction |

| US3346197A (en) * | 1965-01-08 | 1967-10-10 | Minerals & Chem Philipp Corp | Method for granulating material of plastic consistency and system therefor |

| US3482791A (en) * | 1967-11-20 | 1969-12-09 | Norton Co | Refiner plate |

| US3950473A (en) * | 1971-12-20 | 1976-04-13 | Chisso Corporation | Process for producing synthetic pulp from a film of a mixture of polypropylene and low density polyethylene |

| JPS52144407A (en) * | 1976-05-22 | 1977-12-01 | Mitsubishi Heavy Ind Ltd | Production of fibrous belt like substance |

| FI60738C (fi) * | 1978-01-12 | 1982-03-10 | Yhtyneet Paperitehtaat Oy | Raffinoer |

| JPS59105853A (ja) * | 1982-12-10 | 1984-06-19 | 川崎重工業株式会社 | 微粉砕機 |

| US4641792A (en) * | 1984-10-22 | 1987-02-10 | Process Evaluation And Development Corporation | Fiber depither |

| US4615767A (en) * | 1984-10-25 | 1986-10-07 | Kimberly-Clark Corporation | Process for removing ink-bearing fines from dry-deinked secondary fiber sources |

| JPH0693585A (ja) * | 1992-09-04 | 1994-04-05 | V M C:Kk | 乾式解繊装置 |

| JP4161281B2 (ja) * | 1998-03-31 | 2008-10-08 | ターボ工業株式会社 | 微粉砕機 |

| RU2153546C2 (ru) * | 1998-11-16 | 2000-07-27 | Общество с ограниченной ответственностью "Технобум" | Устройство для измельчения листового волокнистого материала |

| CN1311836A (zh) * | 1999-05-25 | 2001-09-05 | U.T.G环境技术有限公司 | 用于对纸品混合物进行分选的装置和方法 |

| CN1198986C (zh) * | 2000-04-27 | 2005-04-27 | 西日本技术开发有限会社 | 含纤维材料的立式粗粉碎装置及其刃部结构 |

| US6637682B2 (en) | 2000-06-23 | 2003-10-28 | Nisshin Seifun Group Inc. | Mechanical crusher |

| JP2002229266A (ja) * | 2001-02-07 | 2002-08-14 | Canon Inc | トナーの製造方法 |

| EP1607138B1 (en) * | 2003-03-26 | 2013-06-12 | Nara Machinery Co., Ltd. | Powder particle disintegrating and sizing apparatus |

| CN101428245B (zh) * | 2004-02-27 | 2010-06-02 | 艾默生电气公司 | 食品废物处理器及其磨碎机构 |

| US7753297B2 (en) * | 2004-02-27 | 2010-07-13 | Emerson Electric Co. | Food waste disposer with grinding mechanism with windowed grind ring |

| US7300540B2 (en) * | 2004-07-08 | 2007-11-27 | Andritz Inc. | Energy efficient TMP refining of destructured chips |

| DK176610B1 (da) * | 2005-12-29 | 2008-11-17 | Shark Solutions As | Knusemaskine til findeling af lamineret glas |

| JP2008031578A (ja) | 2006-07-27 | 2008-02-14 | Daikin Ind Ltd | 擦過解繊用の回転体およびそれを用いた綿状物の製造方法 |

| CN101381966B (zh) * | 2007-09-27 | 2011-08-10 | 杭州珂瑞特机械制造有限公司 | 无粘附解纤装置及解纤方法 |

| DE102010016011A1 (de) * | 2010-03-18 | 2011-09-22 | Polysius Ag | Rollenmühle |

| JP5720257B2 (ja) * | 2011-01-14 | 2015-05-20 | セイコーエプソン株式会社 | 紙再生装置 |

| EP2664708B1 (en) * | 2011-01-12 | 2017-04-12 | Seiko Epson Corporation | Paper recycling system and paper recycling process |

| JP5720255B2 (ja) * | 2011-01-12 | 2015-05-20 | セイコーエプソン株式会社 | 紙再生装置及び紙再生方法 |

| JP5720258B2 (ja) * | 2011-01-14 | 2015-05-20 | セイコーエプソン株式会社 | 紙再生装置及び紙再生方法 |

| JP5366994B2 (ja) * | 2011-03-02 | 2013-12-11 | 東亜機工株式会社 | 混合繊維製造装置 |

| JP2014208922A (ja) * | 2013-03-27 | 2014-11-06 | セイコーエプソン株式会社 | シート製造装置、シートの製造方法 |

| JP6213283B2 (ja) * | 2013-03-27 | 2017-10-18 | セイコーエプソン株式会社 | シート製造装置 |

| JP6372065B2 (ja) * | 2013-10-09 | 2018-08-15 | セイコーエプソン株式会社 | シート製造装置、及び解繊部 |

| JP6191374B2 (ja) * | 2013-10-09 | 2017-09-06 | セイコーエプソン株式会社 | シート製造装置、及び解繊部 |

| JP6248691B2 (ja) * | 2014-02-21 | 2017-12-20 | セイコーエプソン株式会社 | シート製造装置、解繊機 |

| JP6269181B2 (ja) * | 2014-03-07 | 2018-01-31 | セイコーエプソン株式会社 | シート製造装置 |

| JP6287365B2 (ja) * | 2014-03-07 | 2018-03-07 | セイコーエプソン株式会社 | シート製造装置 |

| JP6269235B2 (ja) * | 2014-03-26 | 2018-01-31 | セイコーエプソン株式会社 | シート製造装置 |

| JP6264986B2 (ja) * | 2014-03-26 | 2018-01-24 | セイコーエプソン株式会社 | シート製造装置 |

| JP6492576B2 (ja) * | 2014-11-26 | 2019-04-03 | セイコーエプソン株式会社 | シート製造装置 |

| JP6500401B2 (ja) * | 2014-11-26 | 2019-04-17 | セイコーエプソン株式会社 | シート製造装置 |

| US9890500B2 (en) * | 2014-11-26 | 2018-02-13 | Seiko Epson Corporation | Sheet manufacturing apparatus |

| JP6558019B2 (ja) * | 2015-03-27 | 2019-08-14 | セイコーエプソン株式会社 | シート製造装置、解繊機 |

-

2013

- 2013-10-09 JP JP2013211678A patent/JP6372065B2/ja active Active

-

2014

- 2014-09-15 US US14/486,486 patent/US9428859B2/en active Active

- 2014-09-24 CN CN201410494174.8A patent/CN104562818B/zh active Active

-

2016

- 2016-07-26 US US15/219,920 patent/US9644316B2/en active Active

-

2017

- 2017-03-30 US US15/473,847 patent/US9840809B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US20160333520A1 (en) | 2016-11-17 |

| US9644316B2 (en) | 2017-05-09 |

| CN104562818B (zh) | 2020-06-19 |

| US20170204561A1 (en) | 2017-07-20 |

| US9428859B2 (en) | 2016-08-30 |

| US9840809B2 (en) | 2017-12-12 |

| US20150096701A1 (en) | 2015-04-09 |

| JP2015074849A (ja) | 2015-04-20 |

| CN104562818A (zh) | 2015-04-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6372065B2 (ja) | シート製造装置、及び解繊部 | |

| JP6191374B2 (ja) | シート製造装置、及び解繊部 | |

| US9045860B2 (en) | Sheet manufacturing apparatus | |

| CN105556015B (zh) | 薄片制造装置以及薄片的制造方法 | |

| JP6248691B2 (ja) | シート製造装置、解繊機 | |

| JP6263931B2 (ja) | シート製造装置およびシートの製造方法 | |

| JP6500401B2 (ja) | シート製造装置 | |

| WO2017141642A1 (ja) | シート製造装置 | |

| JP6798486B2 (ja) | シート製造装置およびシート製造方法 | |

| JP6379989B2 (ja) | シート製造装置及びシート製造方法 | |

| JP6544077B2 (ja) | シート製造装置 | |

| JP6558019B2 (ja) | シート製造装置、解繊機 | |

| JP2020105010A (ja) | 旋回流形成装置および堆積装置 | |

| JP6409924B2 (ja) | 解繊装置 | |

| JP6340881B2 (ja) | シート製造装置 | |

| JP6519337B2 (ja) | シート製造装置 | |

| JP2016113735A (ja) | シート製造装置 | |

| JP6481749B2 (ja) | シート製造装置およびシートの製造方法 | |

| JP6277831B2 (ja) | シート製造装置 | |

| JP2018062731A (ja) | シート製造装置 | |

| JP2016223062A (ja) | シート製造装置およびシートの製造方法 | |

| JP2016047977A (ja) | シート製造装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20150114 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20160617 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20160624 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160906 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160906 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170710 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170817 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20170901 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171013 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20180220 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180424 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20180507 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180619 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180702 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6372065 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |