JP6304934B2 - インプリント装置および物品の製造方法 - Google Patents

インプリント装置および物品の製造方法 Download PDFInfo

- Publication number

- JP6304934B2 JP6304934B2 JP2013078096A JP2013078096A JP6304934B2 JP 6304934 B2 JP6304934 B2 JP 6304934B2 JP 2013078096 A JP2013078096 A JP 2013078096A JP 2013078096 A JP2013078096 A JP 2013078096A JP 6304934 B2 JP6304934 B2 JP 6304934B2

- Authority

- JP

- Japan

- Prior art keywords

- mold

- contact member

- imprint apparatus

- substrate

- contact

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C59/00—Surface shaping of articles, e.g. embossing; Apparatus therefor

- B29C59/02—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing

- B29C59/026—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing of layered or coated substantially flat surfaces

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

- H01L21/0271—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising organic layers

- H01L21/0273—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising organic layers characterised by the treatment of photoresist layers

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0002—Lithographic processes using patterning methods other than those involving the exposure to radiation, e.g. by stamping

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/20—Exposure; Apparatus therefor

- G03F7/2002—Exposure; Apparatus therefor with visible light or UV light, through an original having an opaque pattern on a transparent support, e.g. film printing, projection printing; by reflection of visible or UV light from an original such as a printed image

- G03F7/2012—Exposure; Apparatus therefor with visible light or UV light, through an original having an opaque pattern on a transparent support, e.g. film printing, projection printing; by reflection of visible or UV light from an original such as a printed image using liquid photohardening compositions, e.g. for the production of reliefs such as flexographic plates or stamps

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/70—Manufacture or treatment of devices consisting of a plurality of solid state components formed in or on a common substrate or of parts thereof; Manufacture of integrated circuit devices or of parts thereof

- H01L21/71—Manufacture of specific parts of devices defined in group H01L21/70

- H01L21/768—Applying interconnections to be used for carrying current between separate components within a device comprising conductors and dielectrics

- H01L21/76801—Applying interconnections to be used for carrying current between separate components within a device comprising conductors and dielectrics characterised by the formation and the after-treatment of the dielectrics, e.g. smoothing

- H01L21/76802—Applying interconnections to be used for carrying current between separate components within a device comprising conductors and dielectrics characterised by the formation and the after-treatment of the dielectrics, e.g. smoothing by forming openings in dielectrics

- H01L21/76817—Applying interconnections to be used for carrying current between separate components within a device comprising conductors and dielectrics characterised by the formation and the after-treatment of the dielectrics, e.g. smoothing by forming openings in dielectrics using printing or stamping techniques

Description

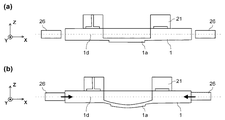

本発明の第1実施形態のインプリント装置100について、図1を参照して説明する。インプリント装置は、半導体デバイスなどの製造に使用され、パターンが形成されたモールドを基板上の樹脂に押し付けた状態で樹脂を硬化させ、硬化した樹脂からモールドを剥離することで基板上にパターンを転写するインプリント処理を行う。第1実施形態のインプリント装置100は、基板2上の樹脂3に紫外線5を照射する光照射部10と、モールド1を保持するモールド保持部20と、基板2を保持する基板ステージ40と、基板2に樹脂3を塗布する塗布部6とを備える。モールド保持部20は、ベース定盤51によって支柱52を介して支持されたブリッジ定盤53に固定されており、基板ステージ40は、ベース定盤51に固定されている。また、インプリント装置100は、インプリント処理を統括的に制御する制御部7を備える。ここで、第1実施形態のインプリント装置100は、紫外線を照射して樹脂を硬化する光硬化法を用いる。また、以下の図において、基板面上で互いに直交する方向をそれぞれX方向およびY方向とし、基板面に垂直な方向をZ方向とする。

本発明の第2実施形態のインプリント装置について、図9を参照して説明する。図9は、第2実施形態におけるモールド1および変更部24の断面を示す図である。第2実施形態のインプリント装置は、第1実施形態のインプリント装置100と比較して調整部30の構成が異なっており、調整部30はアクチュエータ30cと変換部30dを含む。アクチュエータ30cは、接触部材26がモールド1の側面から押圧する方向(第1方向)と反対の方向(X方向)に力を加える。変換部30dは、傾斜部分30eを含み、アクチュエータ30cが変換部30dに力を加えることによってX方向に移動する。基部25には、変換部30dの傾斜部分30eに接し、かつ傾斜部分30eに対応する傾斜角度を有する傾斜面25aが形成されている。変換部30dがX方向に移動すると、変換部30dの傾斜部分30eと基部25の傾斜面25aとによって第1方向の力が第2方向の力に変換され、部材29aを−Z方向に移動することができる。これにより、接触部材26の角度ωyを調整することができ、接触部材26の接触面26cをモールド1の側面に対して平行にすることができる。そのため、第1実施形態のインプリント装置100と同様に、モールド1の側面に力を加えてパターン1aの倍率補正を行う際に、モールド1の歪みを抑制することができ、基板2にモールド1を高精度に重ね合わせることができる。また、第2実施形態のインプリント装置は、比較的小さな発生力で、大きなストロークを有するアクチュエータを用いて、接触部材26の角度の分解能を高くして調整する場合に有効である。なお、第2実施形態のアクチュエータ30cは、X方向に力を加えているが、−X方向に力を加えるように構成してもよい。

本発明の第3実施形態のインプリント装置について、図10を参照して説明する。図10は、第3実施形態におけるモールド1および変更部24の断面を示す図である。第3実施形態のインプリント装置は、第1実施形態のインプリント装置100と比較して調整部30の構成が異なっており、調整部30はアクチュエータ30fを含む。また、基部25には、X方向に切り込まれた切込部25bが形成されており、切込部25bによって基部25における部材29aを支持する部分25cが薄くなっている。この基部25の部分25cにアクチュエータ30fが備えられており、アクチュエータ30fで切込部25bの幅を変えることによって部材29aを−Z方向に移動することができる。これにより、接触部材26の角度ωyを調整することができ、接触部材26の接触面26cをモールド1の側面に対して平行にすることができる。そのため、第1実施形態のインプリント装置100と同様に、モールド1の側面に力を加えてパターン1aの倍率補正を行う際に、モールド1の歪みを抑制することができ、基板2にモールド1を高精度に重ね合わせることができる。また、第3実施形態のインプリント装置は、スペース的に部材29aの上にアクチュエータを配置できない場合に有効である。なお、第3実施形態では、アクチュエータ30fの代わりにボルトを用いて手動で調整してもよい。この場合、アクチュエータを配置する必要がないため、簡易的で低コストである。モールド1の形状における個体差が小さく、初期の組み立ておよび調整のみを行う場合に有効である。

本発明の第4実施形態のインプリント装置について、図11を参照して説明する。図11は、第4実施形態におけるモールド1および変更部24の断面を示す図である。第4実施形態のインプリント装置は、第1実施形態のインプリント装置100と比較して調整部30の構成が異なっており、調整部30はアクチュエータ30gおよび30hで構成される。アクチュエータ30gは、部材29aの中間に配置され、アクチュエータ30gを駆動することによって基部25と接触部材26との距離を変更可能にする。これは、部材29aの長さを変えていることと等価である。また、アクチュエータ30hも同様に、部材29bの中間に配置され、アクチュエータ30hを駆動することによって基部25と接触部材26との距離を変更可能にする。これにより、接触部材26の角度ωyおよびZ方向の位置を調整することができ、接触部材26の接触面26cをモールド1の側面に対して平行にし、かつモールド1の中立位置1dに対して接触面26cの中心を配置させることができる。そのため、第1実施形態のインプリント装置100と同様に、モールド1の側面に力を加えてパターン1aの倍率補正を行う際に、モールド1の歪みを抑制することができ、基板2にモールド1を高精度に重ね合わせることができる。また、第4実施形態のインプリント装置は、アクチュエータを配置するスペースが狭く、部材の長さが十分に確保できたいために、リンク機能を構成することが困難な場合に有効である。

本発明の実施形態にかける物品の製造方法は、例えば、半導体デバイス等のマイクロデバイスや微細構造を有する素子等の物品を製造するのに好適である。本実施形態の物品の製造方法は、基板に塗布された樹脂に上記のインプリント装置を用いてパターンを形成する工程(基板にインプリント処理を行う工程)と、かかる工程でパターンが形成された基板を加工する工程とを含む。更に、かかる製造方法は、他の周知の工程(酸化、成膜、蒸着、ドーピング、平坦化、エッチング、レジスト剥離、ダイシング、ボンディング、パッケージング等)を含む。本実施形態の物品の製造方法は、従来の方法に比べて、物品の性能・品質・生産性・生産コストの少なくとも1つにおいて有利である。

Claims (23)

- モールドを用いて基板上にインプリント材のパターンを形成するインプリント装置であって、

前記モールドの側面に接触する接触面を有する接触部材を含み、前記接触部材を介して前記モールドの側面に力を加え、前記モールドの形状を変更させる変更部と、

前記接触面と前記モールドの側面との角度を変えるように前記接触部材の角度を調整する調整部と、

を含むことを特徴とするインプリント装置。 - 前記接触部材は、前記モールドを保持する保持部に固定された基部によって複数の部材を介して支持され、

前記複数の部材は、前記接触部材が前記モールドを押圧する方向である第1方向に沿って前記接触部材が移動することを許容するリンク機構を構成することを特徴とする請求項1に記載のインプリント装置。 - 前記調整部は、前記基部に設けられ、前記複数の部材のうち少なくとも1つを前記第1方向と異なる方向である第2方向に駆動することを特徴とする請求項2に記載のインプリント装置。

- 前記調整部は、前記複数の部材のうち少なくとも1つを前記第2方向に駆動するアクチュエータを含むことを特徴とする請求項3に記載のインプリント装置。

- 前記調整部は、傾斜部分を含む変換部と、前記変換部に第1方向の力を加えるアクチュエータとを含み、

前記基部は、前記傾斜部分に接する傾斜面を含み、

前記変換部は、前記傾斜部分と前記傾斜面とによって前記第1方向の力を前記第2方向の力に変換し、前記複数の部材のうち少なくとも1つを前記第2方向に駆動することを特徴とする請求項3に記載のインプリント装置。 - 前記調整部は、前記複数の部材のうち少なくとも1つに設置されたアクチュエータを含み、

前記アクチュエータは、前記複数の部材のうち少なくとも1つに前記基部と前記接触部材との距離を変更可能に配置されていることを特徴とする請求項2に記載のインプリント装置。 - 前記調整部は、前記モールドの側面の傾きに基づいて前記接触部材の角度を調整することを特徴とする請求項1乃至6のうちいずれか1項に記載のインプリント装置。

- 前記モールドに設けられたアライメントマークと、前記基板上に設けられたアライメントマークとの位置ずれを測定する測定部を更に含み、

前記調整部は、前記測定部で測定された前記位置ずれが小さくなるように前記接触部材の角度を調整することを特徴とする請求項1乃至7のうちいずれか1項に記載のインプリント装置。 - 前記変更部によって前記モールドの側面に力を加えたときに、前記モールドの外周領域が前記モールドを押圧する方向と異なる方向に変形する変形量を計測する計測部を更に含み、

前記外周領域は、前記モールドにおいて保持部によって保持される部分より外側の領域であり、

前記調整部は、前記計測部で測定した変形量が小さくなるように前記接触部材の角度を調整することを特徴とする請求項1乃至8のうちいずれか1項に記載のインプリント装置。 - 前記接触部材の前記接触面は、前記モールドの側面に向かって凸形状に形成されている、ことを特徴とする請求項1乃至9のうちいずれか1項に記載のインプリント装置。

- 前記調整部は、前記接触面および前記モールドの側面が互いに平行になるように前記接触部材の角度を調整することを特徴とする請求項1乃至10のいずれか1項に記載のインプリント装置。

- 前記調整部は、前記接触部材の角度を維持しながら、前記接触部材が前記モールドを押圧する方向に前記接触部材を移動させる、ことを特徴とする請求項1乃至10のいずれか1項に記載のインプリント装置。

- 前記接触部材は、前記モールドを保持する保持部に固定された基部によって複数の部材を介して支持され、

前記調整部は、前記モールドが前記インプリント材を押圧する方向に前記複数の部材を個別に駆動することによって前記接触部材の角度を調整することを特徴とする請求項1に記載のインプリント装置。 - モールドを用いて基板上にインプリント材のパターンを形成するインプリント装置であって、

前記モールドの側面に接触する接触面を有する接触部材を含み、前記接触部材を介して前記モールドの側面に力を加え、前記モールドの形状を変更させる変更部と、

前記モールドを前記インプリント材に押し付ける方向における前記接触部材の位置を調整する調整部と、

前記モールドに設けられたアライメントマークと、前記基板上に設けられたアライメントマークとの位置ずれを測定する測定部と、を含み、

前記調整部は、前記測定部で測定された前記位置ずれが小さくなるように前記接触部材の位置を調整することを特徴とするインプリント装置。 - モールドを用いて基板上にインプリント材のパターンを形成するインプリント装置であって、

前記モールドの側面に接触する接触面を有する接触部材を含み、前記接触部材を介して前記モールドの側面に力を加え、前記モールドの形状を変更させる変更部と、

前記モールドを前記インプリント材に押し付ける方向における前記接触部材の位置を調整する調整部と、

前記変更部によって前記モールドの側面に力を加えたときに、前記モールドの外周領域が前記モールドを押圧する方向と異なる方向に変形する変形量を計測する計測部と、を含み、

前記外周領域は、前記モールドにおいて保持部によって保持される部分より外側の領域であり、

前記調整部は、前記計測部で測定した変形量が小さくなるように前記接触部材の位置を調整することを特徴とするインプリント装置。 - 前記接触部材は、前記モールドを保持する保持部に固定された基部によって複数の部材を介して支持され、

前記複数の部材は、前記接触部材が前記モールドを押圧する方向である第1方向に沿って前記接触部材が移動することを許容するリンク機構を構成することを特徴とする請求項14又は15に記載のインプリント装置。 - 前記調整部は、前記基部に設けられ、前記複数の部材のうち少なくとも1つを前記第1方向と異なる方向である第2方向に駆動することを特徴とする請求項16に記載のインプリント装置。

- 前記調整部は、前記複数の部材のうち少なくとも1つを前記第2方向に駆動するアクチュエータを含むことを特徴とする請求項17に記載のインプリント装置。

- 前記調整部は、傾斜部分を含む変換部と、前記変換部に第1方向の力を加えるアクチュエータとを含み、

前記基部は、前記傾斜部分に接する傾斜面を含み、

前記変換部は、前記傾斜部分と前記傾斜面とによって前記第1方向の力を前記第2方向の力に変換し、前記複数の部材のうち少なくとも1つを前記第2方向に駆動することを特徴とする請求項17に記載のインプリント装置。 - 前記調整部は、前記複数の部材のうち少なくとも1つに設置されたアクチュエータを含み、

前記アクチュエータは、前記複数の部材のうち少なくとも1つに前記基部と前記接触部材との距離を変更可能に配置されていることを特徴とする請求項16に記載のインプリント装置。 - 前記調整部は、前記モールドの厚さに基づいて前記接触部材の位置を調整することを特徴とする請求項14乃至20のうちいずれか1項に記載のインプリント装置。

- 前記接触部材の前記接触面は、前記モールドの側面に向かって凸形状に形成されている、ことを特徴とする請求項14乃至21のうちいずれか1項に記載のインプリント装置。

- 請求項1乃至22のうちいずれか1項に記載のインプリント装置を用いて基板上にインプリント材のパターンを形成するステップと、

前記ステップで前記パターンが形成された前記基板を加工するステップと、を有し、該加工するステップにより加工された前記基板から物品を製造することを特徴とする物品の製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013078096A JP6304934B2 (ja) | 2012-05-08 | 2013-04-03 | インプリント装置および物品の製造方法 |

| US13/866,151 US9682510B2 (en) | 2012-05-08 | 2013-04-19 | Imprint apparatus and method of manufacturing article |

| KR1020130047518A KR101679464B1 (ko) | 2012-05-08 | 2013-04-29 | 임프린트 장치 및 물품 제조 방법 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012107035 | 2012-05-08 | ||

| JP2012107035 | 2012-05-08 | ||

| JP2013078096A JP6304934B2 (ja) | 2012-05-08 | 2013-04-03 | インプリント装置および物品の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013254938A JP2013254938A (ja) | 2013-12-19 |

| JP2013254938A5 JP2013254938A5 (ja) | 2016-05-26 |

| JP6304934B2 true JP6304934B2 (ja) | 2018-04-04 |

Family

ID=49548035

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013078096A Active JP6304934B2 (ja) | 2012-05-08 | 2013-04-03 | インプリント装置および物品の製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US9682510B2 (ja) |

| JP (1) | JP6304934B2 (ja) |

| KR (1) | KR101679464B1 (ja) |

Families Citing this family (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2469339B1 (en) * | 2010-12-21 | 2017-08-30 | ASML Netherlands B.V. | Lithographic apparatus and device manufacturing method |

| JP6497839B2 (ja) * | 2013-11-07 | 2019-04-10 | キヤノン株式会社 | インプリント装置及び物品の製造方法 |

| TWI690482B (zh) | 2013-12-31 | 2020-04-11 | 佳能奈米科技股份有限公司 | 用於局部區域壓印之非對稱模板形狀調節 |

| JP6097704B2 (ja) | 2014-01-06 | 2017-03-15 | キヤノン株式会社 | インプリント装置、インプリント方法及び物品の製造方法 |

| WO2015108002A1 (ja) * | 2014-01-15 | 2015-07-23 | 旭硝子株式会社 | インプリント用テンプレート及び転写パターンを形成しうるテンプレート、並びにそれらの製造方法 |

| JP6497849B2 (ja) * | 2014-04-15 | 2019-04-10 | キヤノン株式会社 | インプリント装置、および物品の製造方法 |

| US10331027B2 (en) | 2014-09-12 | 2019-06-25 | Canon Kabushiki Kaisha | Imprint apparatus, imprint system, and method of manufacturing article |

| JP6552329B2 (ja) * | 2014-09-12 | 2019-07-31 | キヤノン株式会社 | インプリント装置、インプリントシステム及び物品の製造方法 |

| JP6552185B2 (ja) * | 2014-11-20 | 2019-07-31 | キヤノン株式会社 | インプリント装置、補正機構の校正方法、および物品の製造方法 |

| JP6584176B2 (ja) * | 2015-07-09 | 2019-10-02 | キヤノン株式会社 | インプリント装置、インプリント方法および物品の製造方法 |

| JP6748461B2 (ja) * | 2016-03-22 | 2020-09-02 | キヤノン株式会社 | インプリント装置、インプリント装置の動作方法および物品製造方法 |

| JP6758967B2 (ja) * | 2016-07-12 | 2020-09-23 | キヤノン株式会社 | インプリント装置、インプリント方法、及び物品の製造方法 |

| JP6882027B2 (ja) * | 2017-03-16 | 2021-06-02 | キヤノン株式会社 | インプリント装置、および物品製造方法 |

| JP6894785B2 (ja) * | 2017-07-12 | 2021-06-30 | キヤノン株式会社 | インプリント装置および物品製造方法 |

| JP7060961B2 (ja) * | 2018-01-05 | 2022-04-27 | キヤノン株式会社 | インプリント装置、インプリント方法および物品製造方法 |

| JP7022615B2 (ja) * | 2018-02-26 | 2022-02-18 | キヤノン株式会社 | インプリント方法、インプリント装置、モールドの製造方法、および、物品の製造方法 |

| JP6973280B2 (ja) * | 2018-05-08 | 2021-11-24 | 信越化学工業株式会社 | インプリントモールド用合成石英ガラス基板 |

| JP7150535B2 (ja) * | 2018-09-13 | 2022-10-11 | キヤノン株式会社 | 平坦化装置、平坦化方法及び物品の製造方法 |

| JP7254564B2 (ja) * | 2019-03-05 | 2023-04-10 | キヤノン株式会社 | インプリント装置、インプリント方法、および物品の製造方法 |

| JP7449171B2 (ja) | 2020-06-02 | 2024-03-13 | キヤノン株式会社 | インプリント装置及び物品の製造方法 |

| EP4123373A1 (en) * | 2021-07-21 | 2023-01-25 | Koninklijke Philips N.V. | Imprinting apparatus |

| EP4123379A1 (en) * | 2021-07-21 | 2023-01-25 | Koninklijke Philips N.V. | Imprinting apparatus |

| WO2023001803A1 (en) * | 2021-07-21 | 2023-01-26 | Koninklijke Philips N.V. | Imprinting apparatus |

| EP4123378A1 (en) * | 2021-07-21 | 2023-01-25 | Koninklijke Philips N.V. | Imprinting apparatus |

| EP4123377A1 (en) * | 2021-07-21 | 2023-01-25 | Koninklijke Philips N.V. | Imprinting apparatus |

| EP4123376A1 (en) * | 2021-07-21 | 2023-01-25 | Koninklijke Philips N.V. | Imprinting apparatus |

| EP4123374A1 (en) * | 2021-07-21 | 2023-01-25 | Koninklijke Philips N.V. | Imprinting apparatus |

| JP2023031670A (ja) * | 2021-08-25 | 2023-03-09 | キヤノン株式会社 | インプリント装置、物品の製造方法、及びコンピュータプログラム |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR200210931Y1 (ko) | 2000-08-09 | 2001-01-15 | 주식회사쎄믹스 | 반도체 웨이퍼 프로버의 상하 이동 기구 |

| US20050270516A1 (en) * | 2004-06-03 | 2005-12-08 | Molecular Imprints, Inc. | System for magnification and distortion correction during nano-scale manufacturing |

| JP2007296783A (ja) * | 2006-05-01 | 2007-11-15 | Canon Inc | 加工装置及び方法、並びに、デバイス製造方法 |

| US8215946B2 (en) | 2006-05-18 | 2012-07-10 | Molecular Imprints, Inc. | Imprint lithography system and method |

| JP2010080714A (ja) * | 2008-09-26 | 2010-04-08 | Canon Inc | 押印装置および物品の製造方法 |

| JP5574801B2 (ja) | 2010-04-26 | 2014-08-20 | キヤノン株式会社 | インプリント装置及び物品の製造方法 |

| JP5669466B2 (ja) * | 2010-07-12 | 2015-02-12 | キヤノン株式会社 | 保持装置、インプリント装置及び物品の製造方法 |

| JP5395769B2 (ja) * | 2010-09-13 | 2014-01-22 | 株式会社東芝 | テンプレートチャック、インプリント装置、及びパターン形成方法 |

| JP5930622B2 (ja) * | 2010-10-08 | 2016-06-08 | キヤノン株式会社 | インプリント装置、及び、物品の製造方法 |

-

2013

- 2013-04-03 JP JP2013078096A patent/JP6304934B2/ja active Active

- 2013-04-19 US US13/866,151 patent/US9682510B2/en active Active

- 2013-04-29 KR KR1020130047518A patent/KR101679464B1/ko active IP Right Grant

Also Published As

| Publication number | Publication date |

|---|---|

| KR20130125307A (ko) | 2013-11-18 |

| US20130300031A1 (en) | 2013-11-14 |

| KR101679464B1 (ko) | 2016-11-24 |

| JP2013254938A (ja) | 2013-12-19 |

| US9682510B2 (en) | 2017-06-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6304934B2 (ja) | インプリント装置および物品の製造方法 | |

| JP5759303B2 (ja) | インプリント装置、それを用いた物品の製造方法 | |

| JP6140966B2 (ja) | インプリント装置、それを用いた物品の製造方法 | |

| JP6021606B2 (ja) | インプリント装置、それを用いた物品の製造方法、およびインプリント方法 | |

| JP4185941B2 (ja) | ナノインプリント方法及びナノインプリント装置 | |

| KR102074088B1 (ko) | 임프린트 장치, 임프린트 방법 및 물품 제조 방법 | |

| JP6029268B2 (ja) | インプリント装置、それを用いた物品の製造方法 | |

| KR20130018173A (ko) | 임프린트 장치 및 물품 제조 방법 | |

| JP6497954B2 (ja) | インプリント方法、インプリント装置、および物品の製造方法 | |

| JP2015050437A (ja) | インプリント装置および物品の製造方法 | |

| JP6306830B2 (ja) | インプリント装置、および物品の製造方法 | |

| JP6555868B2 (ja) | パターン形成方法、および物品の製造方法 | |

| JP6120677B2 (ja) | インプリント装置、インプリント方法および物品の製造方法 | |

| KR101826393B1 (ko) | 임프린트 장치, 임프린트 방법 및 물품 제조 방법 | |

| JP2016225433A (ja) | モールド、インプリント方法、インプリント装置および物品の製造方法 | |

| JP2012160635A (ja) | 保持装置、それを用いたインプリント装置および物品の製造方法 | |

| JP2016100428A (ja) | インプリント装置、補正機構の校正方法、および物品の製造方法 | |

| US11768444B2 (en) | Imprint apparatus and method of manufacturing article | |

| JP7086711B2 (ja) | インプリント装置、および物品製造方法 | |

| JP2015126126A (ja) | インプリント装置、および物品の製造方法 | |

| JP2014022527A (ja) | インプリント装置、インプリント方法および物品の製造方法 | |

| JP7256684B2 (ja) | インプリント装置、インプリント方法および物品製造方法 | |

| JP2016021442A (ja) | インプリント装置及び物品の製造方法 | |

| JP2016021443A (ja) | インプリント装置及び物品製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160401 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160401 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20161227 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170105 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170301 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170703 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170901 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180205 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180306 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 6304934 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |