JP5417074B2 - 圧粉磁心及びその製造方法 - Google Patents

圧粉磁心及びその製造方法 Download PDFInfo

- Publication number

- JP5417074B2 JP5417074B2 JP2009171879A JP2009171879A JP5417074B2 JP 5417074 B2 JP5417074 B2 JP 5417074B2 JP 2009171879 A JP2009171879 A JP 2009171879A JP 2009171879 A JP2009171879 A JP 2009171879A JP 5417074 B2 JP5417074 B2 JP 5417074B2

- Authority

- JP

- Japan

- Prior art keywords

- powder

- soft magnetic

- insulating

- lubricant

- magnetic

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000843 powder Substances 0.000 title claims description 140

- 238000004519 manufacturing process Methods 0.000 title claims description 12

- 239000000314 lubricant Substances 0.000 claims description 55

- 239000006247 magnetic powder Substances 0.000 claims description 52

- 239000000428 dust Substances 0.000 claims description 40

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims description 39

- 238000000465 moulding Methods 0.000 claims description 39

- 239000011248 coating agent Substances 0.000 claims description 22

- 238000000576 coating method Methods 0.000 claims description 22

- 239000002245 particle Substances 0.000 claims description 21

- AGXUVMPSUKZYDT-UHFFFAOYSA-L barium(2+);octadecanoate Chemical group [Ba+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O AGXUVMPSUKZYDT-UHFFFAOYSA-L 0.000 claims description 17

- 239000000203 mixture Substances 0.000 claims description 15

- 238000000748 compression moulding Methods 0.000 claims description 11

- 238000000034 method Methods 0.000 claims description 6

- 229910000640 Fe alloy Inorganic materials 0.000 claims description 3

- 238000010438 heat treatment Methods 0.000 description 40

- 239000011347 resin Substances 0.000 description 31

- 229920005989 resin Polymers 0.000 description 31

- 229910052751 metal Inorganic materials 0.000 description 26

- 239000002184 metal Substances 0.000 description 26

- 230000004907 flux Effects 0.000 description 19

- 230000035699 permeability Effects 0.000 description 19

- 238000009413 insulation Methods 0.000 description 17

- 229910052742 iron Inorganic materials 0.000 description 14

- 239000000344 soap Substances 0.000 description 11

- 230000007423 decrease Effects 0.000 description 10

- HGPXWXLYXNVULB-UHFFFAOYSA-M lithium stearate Chemical compound [Li+].CCCCCCCCCCCCCCCCCC([O-])=O HGPXWXLYXNVULB-UHFFFAOYSA-M 0.000 description 8

- 229910019142 PO4 Inorganic materials 0.000 description 6

- -1 ferrous metals Chemical class 0.000 description 6

- 239000011810 insulating material Substances 0.000 description 6

- 238000002844 melting Methods 0.000 description 6

- 230000008018 melting Effects 0.000 description 6

- 239000010452 phosphate Substances 0.000 description 6

- XOOUIPVCVHRTMJ-UHFFFAOYSA-L zinc stearate Chemical compound [Zn+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O XOOUIPVCVHRTMJ-UHFFFAOYSA-L 0.000 description 5

- 230000006835 compression Effects 0.000 description 4

- 238000007906 compression Methods 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 238000005259 measurement Methods 0.000 description 4

- 239000011812 mixed powder Substances 0.000 description 4

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 4

- 238000012805 post-processing Methods 0.000 description 4

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 3

- 235000014113 dietary fatty acids Nutrition 0.000 description 3

- 239000000194 fatty acid Substances 0.000 description 3

- 229930195729 fatty acid Natural products 0.000 description 3

- 150000004665 fatty acids Chemical class 0.000 description 3

- 229910052744 lithium Inorganic materials 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 239000002994 raw material Substances 0.000 description 3

- 150000003839 salts Chemical class 0.000 description 3

- VBICKXHEKHSIBG-UHFFFAOYSA-N 1-monostearoylglycerol Chemical compound CCCCCCCCCCCCCCCCCC(=O)OCC(O)CO VBICKXHEKHSIBG-UHFFFAOYSA-N 0.000 description 2

- ULQISTXYYBZJSJ-UHFFFAOYSA-N 12-hydroxyoctadecanoic acid Chemical compound CCCCCCC(O)CCCCCCCCCCC(O)=O ULQISTXYYBZJSJ-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- DCXXMTOCNZCJGO-UHFFFAOYSA-N Glycerol trioctadecanoate Natural products CCCCCCCCCCCCCCCCCC(=O)OCC(OC(=O)CCCCCCCCCCCCCCCCC)COC(=O)CCCCCCCCCCCCCCCCC DCXXMTOCNZCJGO-UHFFFAOYSA-N 0.000 description 2

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000000354 decomposition reaction Methods 0.000 description 2

- 230000036425 denaturation Effects 0.000 description 2

- 238000004925 denaturation Methods 0.000 description 2

- UKMSUNONTOPOIO-UHFFFAOYSA-N docosanoic acid Chemical compound CCCCCCCCCCCCCCCCCCCCCC(O)=O UKMSUNONTOPOIO-UHFFFAOYSA-N 0.000 description 2

- POULHZVOKOAJMA-UHFFFAOYSA-N dodecanoic acid Chemical compound CCCCCCCCCCCC(O)=O POULHZVOKOAJMA-UHFFFAOYSA-N 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000005284 excitation Effects 0.000 description 2

- 230000001747 exhibiting effect Effects 0.000 description 2

- 239000010439 graphite Substances 0.000 description 2

- 229910002804 graphite Inorganic materials 0.000 description 2

- IPCSVZSSVZVIGE-UHFFFAOYSA-N hexadecanoic acid Chemical compound CCCCCCCCCCCCCCCC(O)=O IPCSVZSSVZVIGE-UHFFFAOYSA-N 0.000 description 2

- 229910052749 magnesium Inorganic materials 0.000 description 2

- 239000011777 magnesium Substances 0.000 description 2

- UTOPWMOLSKOLTQ-UHFFFAOYSA-N octacosanoic acid Chemical compound CCCCCCCCCCCCCCCCCCCCCCCCCCCC(O)=O UTOPWMOLSKOLTQ-UHFFFAOYSA-N 0.000 description 2

- 229920000620 organic polymer Polymers 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 2

- 238000004663 powder metallurgy Methods 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 229920006395 saturated elastomer Polymers 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 238000004804 winding Methods 0.000 description 2

- 239000011701 zinc Substances 0.000 description 2

- 229940114072 12-hydroxystearic acid Drugs 0.000 description 1

- UKWUOTZGXIZAJC-UHFFFAOYSA-N 4-nitrosalicylic acid Chemical compound OC(=O)C1=CC=C([N+]([O-])=O)C=C1O UKWUOTZGXIZAJC-UHFFFAOYSA-N 0.000 description 1

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- 235000021357 Behenic acid Nutrition 0.000 description 1

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 229910017082 Fe-Si Inorganic materials 0.000 description 1

- 229910017133 Fe—Si Inorganic materials 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 239000005639 Lauric acid Substances 0.000 description 1

- 235000021314 Palmitic acid Nutrition 0.000 description 1

- 235000021355 Stearic acid Nutrition 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 230000004075 alteration Effects 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- 239000003963 antioxidant agent Substances 0.000 description 1

- 230000003078 antioxidant effect Effects 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 1

- 229940116226 behenic acid Drugs 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- KGBXLFKZBHKPEV-UHFFFAOYSA-N boric acid Chemical compound OB(O)O KGBXLFKZBHKPEV-UHFFFAOYSA-N 0.000 description 1

- 239000004327 boric acid Substances 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- HIAAVKYLDRCDFQ-UHFFFAOYSA-L calcium;dodecanoate Chemical compound [Ca+2].CCCCCCCCCCCC([O-])=O.CCCCCCCCCCCC([O-])=O HIAAVKYLDRCDFQ-UHFFFAOYSA-L 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000008034 disappearance Effects 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 150000002484 inorganic compounds Chemical class 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 238000005461 lubrication Methods 0.000 description 1

- 239000010445 mica Substances 0.000 description 1

- 229910052618 mica group Inorganic materials 0.000 description 1

- CWQXQMHSOZUFJS-UHFFFAOYSA-N molybdenum disulfide Chemical compound S=[Mo]=S CWQXQMHSOZUFJS-UHFFFAOYSA-N 0.000 description 1

- 229910052982 molybdenum disulfide Inorganic materials 0.000 description 1

- WQEPLUUGTLDZJY-UHFFFAOYSA-N n-Pentadecanoic acid Natural products CCCCCCCCCCCCCCC(O)=O WQEPLUUGTLDZJY-UHFFFAOYSA-N 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- 229910000889 permalloy Inorganic materials 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 239000009719 polyimide resin Substances 0.000 description 1

- WBHHMMIMDMUBKC-XLNAKTSKSA-N ricinelaidic acid Chemical compound CCCCCC[C@@H](O)C\C=C\CCCCCCCC(O)=O WBHHMMIMDMUBKC-XLNAKTSKSA-N 0.000 description 1

- 229960003656 ricinoleic acid Drugs 0.000 description 1

- FEUQNCSVHBHROZ-UHFFFAOYSA-N ricinoleic acid Natural products CCCCCCC(O[Si](C)(C)C)CC=CCCCCCCCC(=O)OC FEUQNCSVHBHROZ-UHFFFAOYSA-N 0.000 description 1

- 235000003441 saturated fatty acids Nutrition 0.000 description 1

- 150000004671 saturated fatty acids Chemical class 0.000 description 1

- 229910000702 sendust Inorganic materials 0.000 description 1

- 238000005245 sintering Methods 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 239000008117 stearic acid Substances 0.000 description 1

- 229960004274 stearic acid Drugs 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 229910052712 strontium Inorganic materials 0.000 description 1

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 description 1

- 238000005979 thermal decomposition reaction Methods 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 150000004670 unsaturated fatty acids Chemical class 0.000 description 1

- 235000021122 unsaturated fatty acids Nutrition 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 239000001993 wax Substances 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F41/00—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties

- H01F41/02—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties for manufacturing cores, coils, or magnets

- H01F41/0206—Manufacturing of magnetic cores by mechanical means

- H01F41/0246—Manufacturing of magnetic circuits by moulding or by pressing powder

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F41/00—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties

- H01F41/02—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties for manufacturing cores, coils, or magnets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/16—Metallic particles coated with a non-metal

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/02—Compacting only

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F1/00—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties

- H01F1/01—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials

- H01F1/03—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity

- H01F1/12—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials

- H01F1/14—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys

- H01F1/20—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder

- H01F1/22—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder pressed, sintered, or bound together

- H01F1/24—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder pressed, sintered, or bound together the particles being insulated

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F1/00—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties

- H01F1/01—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials

- H01F1/03—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity

- H01F1/12—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials

- H01F1/14—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys

- H01F1/20—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder

- H01F1/22—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder pressed, sintered, or bound together

- H01F1/24—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder pressed, sintered, or bound together the particles being insulated

- H01F1/26—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder pressed, sintered, or bound together the particles being insulated by macromolecular organic substances

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/02—Compacting only

- B22F2003/023—Lubricant mixed with the metal powder

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2999/00—Aspects linked to processes or compositions used in powder metallurgy

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C2202/00—Physical properties

- C22C2202/02—Magnetic

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F1/00—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties

- H01F1/01—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials

- H01F1/03—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity

- H01F1/12—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials

- H01F1/14—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Power Engineering (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Dispersion Chemistry (AREA)

- Physics & Mathematics (AREA)

- Spectroscopy & Molecular Physics (AREA)

- Powder Metallurgy (AREA)

- Soft Magnetic Materials (AREA)

Description

圧粉体における軟磁性粉末の占積率及び比抵抗

粉末潤滑剤 ステアリン酸Ba ステアリン酸Li ステアリン酸Zn

添加量 占積率 比抵抗 占積率 比抵抗 占積率 比抵抗

(質量%) (%)(μΩcm) (%)(μΩcm) (%)(μΩcm)

0.1 95.3 12800 94.8 10100 94.1 3300

0.2 95.2 19200 94.7 15500 93.9 4000

0.3 95.0 25000 94.4 21100 93.7 4600

0.5 94.4 36400 93.9 30120 93.2 6500

0.7 93.7 43800 93.2 37200 92.5 8500

0.9 92.7 47000 92.2 39800 91.5 8600

粉末潤滑剤添加量0%における占積率:95.6%、比抵抗:2450μΩcm

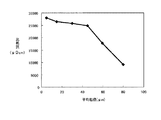

圧粉体の比抵抗

成形潤滑剤の平均粒径 比抵抗

(μm) (μΩcm)

5 28000

15 26500

30 25800

45 24800

60 17800

80 9200

圧粉体の比抵抗

粉末潤滑剤 比抵抗(μΩcm)

加熱前 加熱後

ステアリン酸バリウム 25000 24700

ステアリン酸リチウム 21100 20600

ステアリン酸亜鉛 4600 2740

平均粒径が75μmの純鉄粉末の表面にリン酸塩化合物層を形成した絶縁被覆粉末を用意し、粉末潤滑剤として、平均粒径が約10μmのステアリン酸バリウム粉末を、絶縁被覆粉末に対して0.3質量%の割合で添加混合して原料粉末を調製した。この原料粉末を用いて、円環形状の成形金型中で700MPaの成形圧力を加えて圧縮成形し、外径30mm、内径20mm、高さ5mmのリング形状の圧粉体(試料1)を得た。

試料1と同様にして作製した圧粉体を熱処理炉内に据えて、650℃で30分間加熱した。

試料1で用いた絶縁被覆粉末を用意し、粒径が約20μmの熱硬化性ポリイミド樹脂粉末(KIRシリーズ、京セラケミカル社製)を絶縁被覆粉末に対して0.3質量%の割合で添加混合して原料粉末を調製し、内面に金型潤滑剤を塗布した円環形状の成形金型中で700MPaの成形圧力を加えて圧縮成形し、外径30mm、内径20mm、高さ5mmのリング形状の圧粉体を得た。

成形圧を980MPaに変更したこと以外は試料3と同じ操作を繰り返してリング形状の圧粉体を得た。

試料4と同様にして作製した圧粉体を熱処理炉内に据えて、650℃で30分間加熱した。

上記で得られた試料1〜試料5の圧粉体の各々について、比抵抗を測定した。又、励起磁束密度0.4T、周波数2kHzにおける鉄損、ヒステリシス損及び渦電流損を測定した。これらの結果を表4に示す。

圧粉体の磁気特性

試料 熱処理 比抵抗 鉄損 ヒステリシス損 渦電流損

(μΩcm)(W/kg) (W/kg) (W/kg)

1 − 25000 77 57 20

2 650℃ 200 225 38 187

3 − 8000 118 58 60

4 − 6500 136 64 72

5 650℃ 180 234 37 196

圧粉体の磁気特性

試料 熱処理 透磁率 保磁力(A/m) 残留磁束密度(T)

50Hz 2kHz 50Hz 2kHz 50Hz 2kHz

1 − 332 314 188 235 0.10 0.10

2 650℃ 447 278 105 631 0.07 0.24

3 − 270 247 182 413 0.10 0.15

4 − 299 268 189 421 0.10 0.17

5 650℃ 451 273 112 627 0.08 0.23

Claims (7)

- 軟磁性粉末と、前記軟磁性粉末に対して0.1質量%以上の絶縁性粉末潤滑剤とからなる粉末混合物を得る工程と、前記粉末混合物に800MPa以下の成形圧力を加えて、軟磁性粉末の占積率が93%以上の圧粉体に圧縮成形する工程とからなる圧粉磁心の製造方法であって、前記絶縁性粉末潤滑剤はステアリン酸バリウムであることを特徴とする圧粉磁心の製造方法。

- 前記軟磁性粉末は、鉄粉末又は鉄合金粉末を含む請求項1記載の圧粉磁心の製造方法。

- 前記軟磁性粉末は、表面が無機絶縁被膜で被覆される請求項1又は2に記載の圧粉磁心の製造方法。

- 前記絶縁性粉末潤滑剤は、平均粒径が45μm以下であり、軟磁性粉末に対して0.7質量%以下の割合で添加する請求項1〜3の何れかに記載の圧粉磁心の製造方法。

- 軟磁性粉末と、前記軟磁性粉末に対して0.1〜0.7質量%の絶縁性粉末潤滑剤とからなる粉末混合物の圧粉体を有し、前記絶縁性粉末潤滑剤はステアリン酸バリウムであり、前記圧粉体における軟磁性粉末の占積率が93%以上で、比抵抗が10000μΩcm以上であることを特徴とする圧粉磁心。

- 前記軟磁性粉末は、鉄粉末又は鉄合金粉末であって表面が無機絶縁被膜で被覆され、前記絶縁性粉末潤滑剤は、平均粒径が45μm以下である請求項5記載の圧粉磁心。

- リアクトル、イグニッションコイル、チョークコイル及びノイズフィルタからなる群より選択される回路と組み合わされる請求項5又は6に記載の圧粉磁心。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009171879A JP5417074B2 (ja) | 2009-07-23 | 2009-07-23 | 圧粉磁心及びその製造方法 |

| PCT/JP2010/061615 WO2011010561A1 (ja) | 2009-07-23 | 2010-07-08 | 圧粉磁心及びその製造方法 |

| EP10802181.7A EP2458601B1 (en) | 2009-07-23 | 2010-07-08 | Soft magnetic powdered core and method for producing same |

| KR1020127003746A KR101345671B1 (ko) | 2009-07-23 | 2010-07-08 | 압분 자심 및 그 제조방법 |

| IN1597DEN2012 IN2012DN01597A (ja) | 2009-07-23 | 2010-07-08 | |

| US13/384,995 US8398879B2 (en) | 2009-07-23 | 2010-07-08 | Soft magnetic powdered core and method for producing same |

| CN2010800333692A CN102473517A (zh) | 2009-07-23 | 2010-07-08 | 压粉磁芯及其制造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009171879A JP5417074B2 (ja) | 2009-07-23 | 2009-07-23 | 圧粉磁心及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011029302A JP2011029302A (ja) | 2011-02-10 |

| JP5417074B2 true JP5417074B2 (ja) | 2014-02-12 |

Family

ID=43499031

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009171879A Expired - Fee Related JP5417074B2 (ja) | 2009-07-23 | 2009-07-23 | 圧粉磁心及びその製造方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US8398879B2 (ja) |

| EP (1) | EP2458601B1 (ja) |

| JP (1) | JP5417074B2 (ja) |

| KR (1) | KR101345671B1 (ja) |

| CN (1) | CN102473517A (ja) |

| IN (1) | IN2012DN01597A (ja) |

| WO (1) | WO2011010561A1 (ja) |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103219120B (zh) | 2012-01-18 | 2016-02-10 | 株式会社神户制钢所 | 压粉磁芯的制造方法以及由该制造方法而得的压粉磁芯 |

| JP6088284B2 (ja) | 2012-10-03 | 2017-03-01 | 株式会社神戸製鋼所 | 軟磁性混合粉末 |

| JP6332278B2 (ja) * | 2013-09-27 | 2018-05-30 | 日立化成株式会社 | 圧粉磁心、磁心用圧粉体の製造方法、圧粉磁心製造用の押型及び金型装置、並びに、圧粉磁心製造用押型の潤滑組成物 |

| JP6322938B2 (ja) * | 2013-09-27 | 2018-05-16 | 日立化成株式会社 | 圧粉磁心、磁心用圧粉体の製造方法、圧粉磁心製造用押型及び金型装置、並びに、圧粉磁心製造用押型の潤滑液 |

| CN104028752B (zh) * | 2014-06-04 | 2016-08-17 | 捷和电机制品(深圳)有限公司 | 增强软磁粉末冶金材料强度的方法 |

| JP6423629B2 (ja) * | 2014-06-30 | 2018-11-14 | 住友電気工業株式会社 | 圧粉磁心、及びコイル部品 |

| JP6580817B2 (ja) * | 2014-09-18 | 2019-09-25 | Ntn株式会社 | 磁性コアの製造方法 |

| JP6478107B2 (ja) * | 2015-03-30 | 2019-03-06 | 日立化成株式会社 | 圧粉磁心および該圧粉磁心を用いたリアクトル |

| JP7059288B2 (ja) * | 2017-09-04 | 2022-04-25 | 住友電気工業株式会社 | 圧粉磁心の製造方法、及び圧粉磁心用原料粉末 |

| JP6963950B2 (ja) * | 2017-09-22 | 2021-11-10 | Dowaエレクトロニクス株式会社 | 鉄粉およびその製造方法並びにインダクタ用成形体およびインダクタ |

| DE112019003356T5 (de) * | 2018-07-04 | 2021-03-18 | Sumitomo Electric Industries, Ltd. | Verfahren zur herstellung eines pulvermagnetkerns |

| CN110434326B (zh) * | 2019-08-01 | 2021-09-17 | 浙江工业大学 | 一种金属软磁粉体表面原位包覆锂铝氧化物绝缘层的方法 |

| WO2022158003A1 (ja) * | 2021-01-21 | 2022-07-28 | 昭和電工マテリアルズ株式会社 | 圧粉磁心用コンパウンド、成形体、及び圧粉磁心 |

| KR20230134414A (ko) * | 2021-01-21 | 2023-09-21 | 가부시끼가이샤 레조낙 | 압분 자심용 콤파운드, 성형체, 및 압분 자심 |

| CN113620701B (zh) * | 2021-09-29 | 2023-04-18 | 海安南京大学高新技术研究院 | 一种超细晶耐高温高频锰锌铁氧体制备方法 |

| KR20240010220A (ko) * | 2022-07-15 | 2024-01-23 | 주식회사 필리퍼 | 고온 성형에 의한 Fe-xSi(x=4-10.0wt%) 합금 압분자심 코어의 제조 방법 |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS56155510A (en) | 1980-04-30 | 1981-12-01 | Tohoku Metal Ind Ltd | Metal dust magnetic core |

| JP3857356B2 (ja) | 1996-05-28 | 2006-12-13 | 日立粉末冶金株式会社 | 圧粉磁心用磁性粉の製法 |

| JP2000049008A (ja) * | 1998-07-29 | 2000-02-18 | Tdk Corp | 圧粉コア用強磁性粉末、圧粉コアおよびその製造方法 |

| JP2003303711A (ja) * | 2001-03-27 | 2003-10-24 | Jfe Steel Kk | 鉄基粉末およびこれを用いた圧粉磁心ならびに鉄基粉末の製造方法 |

| JP4099340B2 (ja) * | 2002-03-20 | 2008-06-11 | Tdk株式会社 | コイル封入圧粉磁芯の製造方法 |

| JP4325793B2 (ja) | 2002-09-30 | 2009-09-02 | 日立粉末冶金株式会社 | 圧粉磁心の製造方法 |

| JP4024705B2 (ja) * | 2003-03-24 | 2007-12-19 | 株式会社豊田中央研究所 | 圧粉磁心およびその製造方法 |

| JP2005286145A (ja) * | 2004-03-30 | 2005-10-13 | Sumitomo Electric Ind Ltd | 軟磁性材料の製造方法、軟磁性粉末および圧粉磁心 |

| JP4301988B2 (ja) | 2004-03-31 | 2009-07-22 | アルプス電気株式会社 | コイル封入圧粉成型体の製造方法 |

| JP4675657B2 (ja) | 2004-03-31 | 2011-04-27 | 京セラケミカル株式会社 | 圧粉磁心の製造方法 |

| JP4562022B2 (ja) * | 2004-04-22 | 2010-10-13 | アルプス・グリーンデバイス株式会社 | 非晶質軟磁性合金粉末及びそれを用いた圧粉コアと電波吸収体 |

| JP4627023B2 (ja) * | 2004-09-01 | 2011-02-09 | 住友電気工業株式会社 | 軟磁性材料、圧粉磁心および圧粉磁心の製造方法 |

| US7678174B2 (en) * | 2004-09-01 | 2010-03-16 | Sumitomo Electric Industries, Ltd. | Soft magnetic material, compressed powder magnetic core and method for producing compressed power magnetic core |

| JP2006183121A (ja) * | 2004-12-28 | 2006-07-13 | Jfe Steel Kk | 圧粉磁芯用鉄基粉末およびそれを用いた圧粉磁芯 |

| JP4999283B2 (ja) * | 2005-04-04 | 2012-08-15 | Jfeスチール株式会社 | 粉末冶金用鉄基粉末 |

| JP4750471B2 (ja) * | 2005-05-26 | 2011-08-17 | 株式会社豊田中央研究所 | 低磁歪体及びこれを用いた圧粉磁芯 |

| JP4044591B1 (ja) * | 2006-09-11 | 2008-02-06 | 株式会社神戸製鋼所 | 圧粉磁心用鉄基軟磁性粉末およびその製造方法ならびに圧粉磁心 |

| JP4308864B2 (ja) * | 2006-10-31 | 2009-08-05 | Tdk株式会社 | 軟磁性合金粉末、圧粉体及びインダクタンス素子 |

| JP4589374B2 (ja) * | 2007-11-02 | 2010-12-01 | 株式会社豊田中央研究所 | 磁心用粉末及び圧粉磁心並びにそれらの製造方法 |

| JP2009120918A (ja) * | 2007-11-16 | 2009-06-04 | Sumitomo Denko Shoketsu Gokin Kk | 焼結部品の製造方法 |

-

2009

- 2009-07-23 JP JP2009171879A patent/JP5417074B2/ja not_active Expired - Fee Related

-

2010

- 2010-07-08 KR KR1020127003746A patent/KR101345671B1/ko active IP Right Grant

- 2010-07-08 WO PCT/JP2010/061615 patent/WO2011010561A1/ja active Application Filing

- 2010-07-08 IN IN1597DEN2012 patent/IN2012DN01597A/en unknown

- 2010-07-08 CN CN2010800333692A patent/CN102473517A/zh active Pending

- 2010-07-08 US US13/384,995 patent/US8398879B2/en active Active

- 2010-07-08 EP EP10802181.7A patent/EP2458601B1/en not_active Not-in-force

Also Published As

| Publication number | Publication date |

|---|---|

| WO2011010561A1 (ja) | 2011-01-27 |

| EP2458601A1 (en) | 2012-05-30 |

| IN2012DN01597A (ja) | 2015-06-05 |

| KR101345671B1 (ko) | 2013-12-30 |

| EP2458601A4 (en) | 2014-01-01 |

| KR20120032562A (ko) | 2012-04-05 |

| EP2458601B1 (en) | 2017-12-06 |

| US20120119134A1 (en) | 2012-05-17 |

| CN102473517A (zh) | 2012-05-23 |

| JP2011029302A (ja) | 2011-02-10 |

| US8398879B2 (en) | 2013-03-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5417074B2 (ja) | 圧粉磁心及びその製造方法 | |

| JP5650928B2 (ja) | 軟磁性材料、成形体、圧粉磁心、電磁部品、軟磁性材料の製造方法および圧粉磁心の製造方法 | |

| US8313834B2 (en) | Core for reactors comprising press-molded metallic magnetic particles, its manufacturing method, and reactor | |

| JP6427862B2 (ja) | 圧粉磁心、その製造方法、該圧粉磁心を用いたインダクタンス素子および回転電機 | |

| US20230081183A1 (en) | Dust core, method for manufacturing dust core, inductor including dust core, and electronic/electric device including inductor | |

| JP2010251696A (ja) | 軟磁性圧粉磁芯および軟磁性圧粉磁芯の製造方法 | |

| JP2015053491A (ja) | 圧粉磁心 | |

| JPWO2005096324A1 (ja) | 軟磁性材料および圧粉磁心 | |

| JP2008544520A (ja) | 電磁軟質複合体材料 | |

| JP5363081B2 (ja) | 冶金用粉末、圧粉磁心、冶金用粉末の製造方法および圧粉磁心の製造方法 | |

| JP2003142310A (ja) | 高い電気抵抗を有する圧粉磁心とその製造方法 | |

| JP2011243830A (ja) | 圧粉磁芯及びその製造方法 | |

| JP5965190B2 (ja) | 圧粉成形体の製造方法、及び圧粉成形体 | |

| JP6322938B2 (ja) | 圧粉磁心、磁心用圧粉体の製造方法、圧粉磁心製造用押型及び金型装置、並びに、圧粉磁心製造用押型の潤滑液 | |

| JP2007535134A (ja) | 粉末組成物、軟磁性構成部材及び軟磁性複合体構成部材の製造方法 | |

| JP5919144B2 (ja) | 圧粉磁心用鉄粉および圧粉磁心の製造方法 | |

| CN108140472B (zh) | 成形体、电磁部件以及成形体的制造方法 | |

| WO2006126553A1 (ja) | 低磁歪体及びこれを用いた圧粉磁芯 | |

| JP5431490B2 (ja) | 圧粉磁心の製造方法 | |

| CN111065474B (zh) | 压粉铁心的制造方法以及压粉铁心用原料粉末 | |

| JP2021182591A (ja) | 圧粉磁心およびその製造方法 | |

| JP2022014981A (ja) | 圧粉磁心及びその製造方法 | |

| JP6940674B2 (ja) | 圧粉成形体の製造方法 | |

| JP2014141744A (ja) | 二重層複合金属粉末及び軟磁性コアの製造方法 | |

| JP2016163008A (ja) | 圧粉磁心、圧粉磁心の製造方法、および発熱抑制方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120627 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130618 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130718 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130806 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131002 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20131022 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20131118 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5417074 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |