JP5114729B2 - 炭酸カルシウム粒子およびコールドオフセット印刷用新聞用紙 - Google Patents

炭酸カルシウム粒子およびコールドオフセット印刷用新聞用紙 Download PDFInfo

- Publication number

- JP5114729B2 JP5114729B2 JP2006336919A JP2006336919A JP5114729B2 JP 5114729 B2 JP5114729 B2 JP 5114729B2 JP 2006336919 A JP2006336919 A JP 2006336919A JP 2006336919 A JP2006336919 A JP 2006336919A JP 5114729 B2 JP5114729 B2 JP 5114729B2

- Authority

- JP

- Japan

- Prior art keywords

- calcium carbonate

- volume

- particle diameter

- primary particle

- paper

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Landscapes

- Compounds Of Alkaline-Earth Elements, Aluminum Or Rare-Earth Metals (AREA)

- Paper (AREA)

Description

コールドオフセット方式では、インキ中のビヒクル(樹脂分、溶剤)が用紙に浸透しにくい場合、すなわちインキセット性が良好でない場合は、印刷機上でのインキの乾燥が不充分となり、印刷後の用紙のインキが他の用紙に付着する現象(セットオフ)が生じる場合がある。

このセットオフを防ぐため、新聞インキは用紙に浸透しやすい設計とされている。そのため、新聞用紙では、印刷後の不透明度が出にくく、表面の印刷が裏面から透けて見える現象(裏抜け)が生じる場合がある。

また、環境面でDIP(脱墨古紙パルプ)の高率配合化が重要視されているが、DIPは、GP(砕木パルプ)やRGP(リファイナ砕木パルプ)、TMP(サーモメカニカルパルプ)等のメカニカルパルプに比較し、不透明度が出難い。そのため、DIPを高率配合しても、高い不透明度が得られる用紙の要求が強まっている。

紙の不透明度向上の1つの方法として、ホワイトカーボン、炭酸カルシウム、酸化チタンあるいはタルク等の無機顔料を、抄紙時の填料として用いることが行われている。

[1]体積基準平均一次粒子径D50が0.4〜1.1μm、体積基準平均一次粒子径D50と体積基準10%一次粒子径D10との比D50/D10が2.00以下、体積基準90%一次粒子径D90と体積基準10%一次粒子径D10との比D90/D10が5.00以下、細孔直径が0.01〜5.0μmの細孔表面積が10m 2 /g以上、平均細孔径が0.5μm以下であり、かつ細孔直径が0.01〜0.1μmの細孔の積算容積が0.03mL/g以上であることを特徴とする炭酸カルシウム粒子。

[3]体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差が0.1μm以上である[1]または[2]に記載の炭酸カルシウム粒子。

[6]前記カオリンの体積基準平均一次粒子径が2〜8μmである[5]に記載のコールドオフセット印刷用新聞用紙。

[7]前記接着剤が、ガラス移転点温度が0℃以下であるスチレン-ブタジエン共重合体ラテックスを含む[4]〜[6]の何れか一項に記載のオフセット印刷用新聞用紙。

[8]前記接着剤の顔料100質量部に対する比率が40〜70質量部である[4]〜[7]の何れか一項に記載のオフセット印刷用新聞用紙。

また、本発明の炭酸カルシウム粒子によれば、コールドオフセット印刷用新聞用紙に好適に使用できる炭酸カルシウム粒子を提供できる。

本発明の炭酸カルシウム粒子としては、軽質炭酸カルシウムと重質炭酸カルシウムのいずれの粒子でもよく、併用も可能であるが、軽質炭酸カルシウムの粒子であることが好ましい。

軽質炭酸カルシウムには針状、柱状、球状、紡錘状、立方体状等があり、本発明においてはいずれも使用可能であるが、カルサイト系軽質炭酸カルシウム、すなわち立方体状および紡錘状のものがより好ましい。カルサイト系軽質炭酸カルシウムが好適となる理由は定かではないが、カルサイト系軽質炭酸カルシウムはアラゴナイト系炭酸カルシウムやバテライト系炭酸カルシウムに比べて塗工層中で粗な構造をとりやすいためと考えられる。

ここで、一次粒子径とは、スラリーをレーザー回折式粒度分布測定装置の循環系に滴下し、その後超音波処理してから測定した粒子径をいう。また、体積基準平均一次粒子径D50は体積基準による50%一次粒子径を、体積基準10%一次粒子径D10は体積基準による10%一次粒子径を、体積基準90%一次粒子径D90は体積基準による90%粒子径である。

D50/D10が2.00を越えると、一次粒子径の小さい炭酸カルシウム(小粒子径炭酸カルシウム)が多いため、平均一次粒子径付近の粒子径をもつ炭酸カルシウム間に小粒子径炭酸カルシウムが入り込み、塗工層が密になる。そのためにインキ中のビヒクルの吸収性が悪化し印刷後不透明度が得られにくく、また、セットオフも発生しやすくなる。

D90/D10が5.00を越えると炭酸カルシウム一次粒子径のばらつきが大きいために塗工層が密になり、これも印刷後不透明度が得られにくい。また、一次粒子径の大きい炭酸カルシウム(大粒子径炭酸カルシウム)が多いと表面強度が低下する傾向があり、印刷機上での顔料、填料や繊維パイリングが発生する虞がある。

体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差が0.1μm以上であることは、一次粒子が緩やかな撹拌程度の低シェアでも破壊可能な二次凝集体(軟凝集体)を生成していることを意味する。スラリー中での一次粒子の安定性が高すぎると軟凝集が生じにくい。

体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差が0.1μm以上である場合、すなわち、軟凝集している場合、表面処理剤層に凝集体が存在しやすくなり、凝集体に由来するビヒクル吸収能力が発現しやすい。そのため、印刷後不透明度が高くなると考えられる。

体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差は、0.1〜2.0μmであることが好ましく、0.3〜0.7μmであることがより好ましい。

これらの物性の中で特に重要なのは細孔直径が0.01〜0.1μmの積算容積である。この細孔径範囲の積算容積が高いほど紙面に塗工された場合のインキ乾燥能力が優れ、0.03mL/g以上であると、乾燥後に充分なオイル吸収能力を発現する。

なお、これら填料の細孔容積および細孔径は、スラリーを乾燥粉砕後、水銀ポロシメーターを用いて測定した値である。

なお、本発明の炭酸カルシウム粒子は、炭酸カルシウム初期粒子をカチオン樹脂などで凝集させて得てもよい。ただし、正負イオン間の静電相互作用による強力な凝集を引き起こしてしまうため、軟凝集状態を形成させるのは難しく、また、高価なカチオン樹脂を使用することで経済的に不利になる。

以下に、炭酸カルシウム初期粒子を分散剤の存在下で湿式粉砕させる本発明の炭酸カルシウム粒子の製造方法について詳述する。

原料となる炭酸カルシウム初期粒子の体積基準による平均粒子径Drは、2〜7μmであることが好ましく、2〜6μmであることがより好ましく、3〜5μmであることがさらに好ましい。

なお、平均粒子径Drは、炭酸カルシウム初期粒子が一次粒子の場合はその平均粒子径であり、炭酸カルシウム初期粒子が二次粒子を形成している場合は、平均二次粒子径である。

炭酸カルシウム初期粒子の平均粒子径Drが小さすぎると、湿式粉砕後の一次粒子径が小さくなりすぎる。炭酸カルシウム初期粒子の平均粒子径Drが大きすぎると、粉砕後の粒子径分布がブロードになりすぎ、塗工層が緻密となってしまう。このため、印刷後不透明度がでにくくなったり、インキセットが遅くなったりするので好ましくない。

上記各種反応で得られた軽質炭酸カルシウムは、そのまま湿式粉砕しても良いが、フィルタープレスなどで脱水し、高濃度化したものをカウレス分散機等で分散後湿式粉砕するのが経済的に好ましい。

分散剤としては、特に限定されるものではないが、ポリアクリル酸塩、ポリカルボン酸塩などの一般的な無機顔料用分散剤を使用できる。

分散剤量は、炭酸カルシウム初期粒子の乾燥質量100質量部に対して0.1〜1.0質量部が好ましく、0.3〜0.9質量部がより好ましく、0.5〜0.8質量部がさらに好ましい。分散剤量が1.0質量部を超えると分散性が高くなりすき、軟凝集体が得られにくい。分散剤量が0.1質量部未満では、スラリー粘度が極端に高くなってしまいハンドリングに問題が発生する場合がある。

湿式粉砕を行う装置としては、サンドグラインダー、強粉砕型突流式ビスコミル、コーンミル、振動ミルなどが挙げられるが、サンドグラインダーが好ましい。

湿式粉砕用サンドグラインダーとしては、竪型流通管式ビ−ズミル、横型流通管式ビ−ズミル、強粉砕型突流式ビスコミルなどの既存のサンドグラインダーが挙げられるが、好ましくは横型サンドグラインダーを使用する。

縦型サンドグラインダーでは、比重の大きな顔料成分がベッセル下部に溜まりやすくなり、均一な粉砕が難しい。一方、横型は竪型と比較してベッセル内に滞留している間は均一に粉砕が行われ、同一流量においてより均一な粉砕が可能となる。

粉砕メディアとしてはガラス、セラミック、アルミナ、ジルコニア等の硬質原料で製造されたボールが挙げられる。所望の一次粒子径分布の軽質炭酸カルシウムを得るためのボールの粒子径は0.1〜5.0mm程度が好ましく、0.5〜1.0mmがより好ましい。

粉砕の程度が強い場合、平均一次粒子径が小さくなると同時に新しい表面が生成する。その表面同士は相互に引張り合うため再結合しやすく、再凝集が発生する。従って、粉砕の程度が強いほど再凝集しやすくなり、軟凝集したスラリーを得やすくなる。

しかしながら、軟凝集が強すぎると、粘度が上昇してハンドリングに問題が生じるだけでなく、炭酸カルシウムスラリーを配合した表面処理剤の保存安定性も低下してしまい操業性に支障が生じる虞がある。

本発明のコールドオフセット印刷用新聞用紙は、原紙の両面又は一方の面に、表面処理剤を塗工したものである。表面処理剤には顔料と接着剤が含有されている。表面処理剤は、さらに表面サイズ剤を含有することが好ましい。

表面処理剤の顔料は本発明の炭酸カルシウム粒子を含有する。本発明の炭酸カルシウム粒子は、顔料100質量部中に60質量部以上配合することが好ましく、70〜90質量部配合することがより好ましい。60質量部未満では印刷後不透明度に対する効果が充分に得られない。

本発明の炭酸カルシウム粒子と併用される顔料は特に限定されないが、例えば、カオリン類、タルク類、硫酸カルシウム、硫酸バリウム、二酸化チタン、酸化亜鉛、硫化亜鉛、炭酸亜鉛、サチンホワイト、珪酸アルミニウム、ケイソウ土、珪酸カルシウム、珪酸マグネシウム、水和珪酸、コロイダルシリカ、コロイダルアルミナ、擬ベーマイト、水酸化アルミニウム、アルミナリトポン、ゼオライト、加水ハロイサイト、炭酸マグネシウム、水酸化マグネシウム、多孔性炭酸マグネシウム、多孔性アルミナ等の白色無機顔料、スチレン系やアクリル系の中空、蜜実型のプラスチックピグメント、ポリエチレンビーズや尿素樹脂、メラミン樹脂等の有機顔料が挙げられる。

なお、カオリンの体積基準平均一次粒子径は、分散剤を添加混合したカオリンスラリーをレーザー回折式粒度分布測定装置にて粒度分布を測定し得られたメディアン径のことをいい、アスペクト比は粒子を走査電子顕微鏡(SEM)で観察し、長径と厚さを実測することによって求めることが出来る。

表面処理剤中の接着剤には、澱粉が含まれる。澱粉は、顔料との相溶性が良好で、塗布時に粗大凝集などを起し難いため好ましい。また、澱粉は、親水性成分である繊維との接着能力が高く、少ない塗工量の場合において紙表面から脱落し易い微細繊維なども強力に接着するため好ましい。

澱粉としては、酵素変性澱粉、酸化澱粉、エーテル化澱粉、エステル化澱粉、カチオン化澱粉、疎水化澱粉が挙げられる。

合成ラテックスのガラス転移点温度Tgとしては0℃以下のものが好ましい。このTg範囲にあるものは常温で粘着性を発現し、澱粉のみでは不充分となりやすい顔料/填料への接着性をカバーする働きを持つ。特に、本発明のように、低塗工量の場合には、ラテックスと澱粉の相互の働きの効果が大きく影響することがある。

なお、合成ラテックス単独では、分子の極性が非常に低く、強親水性のセルロース繊維に接着性が出にくいため、セルロース繊維との接着力が高い澱粉と併用することが必要である。

ガラス転移点温度Tgの低いラテックスは造膜性が高く、常温でもゴム状であるため粘着性を発現し易く、顔料間を接着する能力が高い。ただし、ブランケットに貼り付き易く、ネッパリが起こり易い。一方、ガラス転移点温度Tgの高いラテックスは、接着強度は弱いものの、ネッパリがでにくい。

シェルにガラス転移点温度Tgの高いラテックスを用い、コアにガラス転移点温度Tgの低いラテックスを用いる構造では、ラテックス粒子の表層が大きく影響しているネッパリを抑制しながらも、コアのガラス転移点温度Tgの低いラテックスに由来する良好な造膜性、粘着性により顔料の接着強度を向上できる。

なお、濃度勾配型と呼ばれる、粒子の内部から外部への組成が連続的に変化しているラテックスを使用することもできる。濃度勾配型もコアシェル型と同様の効果を発揮するが、コアシェル型のほうがより明確にTg制御の影響が現れるため、好ましい。

なお、ラテックスの配合により紙表面の水に対する接触角を向上できるが、水滴下後0.1秒後の接触角が80°以上であることが望ましい。水滴下後0.1秒後の接触角が80°以上では、インキに対しての充分な親和性が確保され、インキ着肉性が良好となる。また、コールドオフセット新聞印刷において必要とされるウェット表面強度が得やすくなる。

本発明のように塗工量か少ない場合、表面処理剤中の接着剤は原紙へ浸透しやすいため、30質量部未満では顔料および紙表面繊維に対する充分な接着力が得られない。一方、100質量部超では、顔料および紙表面繊維への接着力は充分であるものの顔料間の空隙が接着剤で埋められてしまい、インキ吸収性が阻害されてしまう。そのため、印刷後不透明度が向上しにくく、また、セットオフも発生しやすくなる。さらに、原紙中に浸透する接着剤が多くなり、原紙由来の不透明度が低下する虞がある。

表面処理剤には、表面サイズ剤が含有されることが好ましい。表面サイズ剤は、下記成分A〜Cの少なくとも1成分を含むことが好ましい。

成分A:オレフィン系不飽和モノマーとカルボキシ基含有不飽和モノマー若しくはその塩を構成モノマーとして含む共重合体

成分B:スチレン系不飽和モノマーとカルボキシ基含有不飽和モノマー若しくはその塩を構成モノマーとして含む共重合体

成分C:アルケニルコハク酸無水物

また、総表面サイズ剤に占める成分A〜Cの割合は、50質量%以上であることが好ましく、80質量%以上であることがより好ましく、100質量%であることが特に好ましい。

オレフィン系不飽和モノマーとしては、例えば、エチレン、プロピレン、1−ブテン、イソブチレン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、イソオクテン、1−ノネン、1−デセン、1−ドデセン、1−テトラデセン、1−ペンタデセン、1−ヘキサデセン、1−オクタデセン、1−エイコセン等の炭素数2〜20程度の直鎖、環状または分岐状のオレフィン系不飽和モノマーが挙げられる。

成分Aは、澱粉分子間の結合を阻害する程度が極めて低く、澱粉フィルムの耐水性をほとんど低下させず、ネッパリ現象も抑制しやすいため好適である。

スチレン系不飽和モノマーとしては、例えば、スチレンや、α−メチルスチレン、p−メチルスチレン、ビニルトルエンなどのアルキル基置換スチレン、モノクロロスチレン、モノブロモスチレンなどのハロゲン置換スチレン、さらにはシアノスチレン等が挙げられる。

成分Bは、表面接触角を向上する効果が高く、吸水着肉性も良好としやすいため好ましい。

表面処理剤には、顔料と接着剤と表面サイズ剤に加えて、耐水化剤類、消泡剤類、スライムコントロール剤類、染料類などを適宜配合しても差し支えない。

本発明のコールドオフセット印刷用新聞用紙における原紙には、化学パルプ(NBKP、LBKP等)、機械パルプ(GP、CGP、RGP、PGW、TMP等)、脱墨古紙パルプ(DIP等)等を単独または任意の比率で混合した原料パルプを使用することができる。資源の有効利用の点から脱墨古紙パルプを50%以上配合することが好ましい。

また、抄紙時に、ホワイトカーボン、クレー、無定形シリカ、タルク、酸化チタン、炭酸カルシウムなどの製紙用填料を適宜添加することができる。また、必要に応じて、強化ロジンサイズ剤やエマルジョンサイズ剤などの内添サイズ剤、定着剤、紙力増強剤、歩留り向上剤、耐水化剤、紫外線吸収剤等の公知公用の抄紙用薬品を添加することができる。

本発明における原紙の抄造条件については特に限定はなく、公知公用の抄紙機にて抄紙したものを使用できる。抄紙機としては、例えば、長網式抄紙機、ツインワイヤー型抄紙機、円網式抄紙機、短網式抄紙機等の商業規模の抄紙機を、適宜選択して使用できる。

原紙の坪量は、52g/m2以下であることが好ましく、35〜45g/m2であることがより好ましい。

また、サイズプレス、ビルブレード、ゲートロールコータ、プレメタリングサイズプレスを使用して、澱粉、ポリビニルアルコールなどを予備塗工した原紙や、ピグメントと接着剤を含む塗工液を1層以上予備塗工した塗工原紙も使用可能である。

この原紙の物性は浸透乾燥性インキをコールドセット型高速輪転機で印刷できるに足るものである必要があり、一般の新聞用紙並みの引張強度、引裂強度、伸び等の物理的強度を有するものであればよい。

表面処理剤の塗工量は、本発明の炭酸カルシウム粒子の乾燥塗工量として、原紙の片面当たり0.3〜1.4g/m2であり、0.3〜1.0g/m2が好ましく、0.4〜0.8g/m2がより好ましい。本発明の炭酸カルシウム粒子の乾燥塗工量が少なすぎると充分な印刷後不透明度向上効果が得られず、また、乾燥塗工量が多すぎると、インキの吸収性が悪化しセットオフが発生しやすくなる。

顔料全体の乾燥塗工量としては、片面当たり0.3〜1.7g/m2が好ましく、0.4〜1.0g/m2がより好ましい。顔料全体としての乾燥塗工量が少なすぎると、印刷後不透明度向上の効果が得にくくなる。また、顔料全体の乾燥塗工量が多すぎると、セットオフが発生しやすくなる。

これらの塗工機はオンマシンでもオフマシンでも良いが、生産性などを考慮するとオンマシンでの塗工が好ましい。

表面処理剤を塗布後は、湿潤塗工層を乾燥する。乾燥方法としては、例えば、蒸気乾燥、ガスヒーター乾燥、電機ヒーター乾燥、赤外線ヒーター乾燥などの各種方式が採用できる。

印刷作業性のバランスキャレンダー仕上げ条件としては、剛性ロールの温度、キャレンダー圧力、ニップ数、ロール速度、キャレンダー前水分などが要求される品質に応じて適宜選択される。

キャレンダー装置は、コーターと別であるオフタイプとコーターと一体になっているオンタイプがあるが、どちらにおいても使用できる。キャレンダー装置の材質は、剛性ロールは、金属もしくはその表面に硬質クロムメッキなどで鏡面処理したロールを適宜使用できる。また、弾性ロールは、ウレタン樹脂、エポキシ樹脂、ポリアミド樹脂、フェノール樹脂、ポリアクリレート樹脂などの樹脂ロール、コットン、ナイロン、アラミド樹脂などを成形したロールを適宜使用できる。

なお、キャレンダーによる仕上げ後の塗工紙の調湿、加湿のための水塗り装置、静電加湿装置、蒸気加湿装置などを適宜組み合わせて使用することも可能である。

原紙表面が、表面処理剤層における本発明の炭酸カルシウム粒子によって被覆されている割合(被覆率)は10%以上であることが望ましく、10〜15%であることがさらに望ましい。本発明のD10、D50、D90の関係を満足する炭酸カルシウムを、片面当たり0.3〜1.4g/m2の乾燥塗工量で塗布すれば、この被覆率が達成可能である。

被覆率が10%未満では、表面処理剤の効果が充分に発揮されず、印刷後不透明度を向上する効果が低い。なお、炭酸カルシウムの紙表面被覆率は、紙表面を元素分析装置付きの電子顕微鏡を用いてカルシウムマッピング像を撮影し、マッピング像を画像解析処理ソフトで画像解析処理してカルシウムが存在する部分の全体に対する割合を算出することにより求められる。

顔料として、本発明の炭酸カルシウム粒子を用いることにより、表面処理剤層の断面の空隙率を5〜20%に容易に調整することができる。表面処理剤層の断面の空隙率を高く調整するためには、本発明の範囲内でD50をやや大きくし、さらにD10とD90をD50に近づけ、バインダー量を少なくすればよい。一方、表面処理剤層の断面の空隙率を低く調整するためには、本発明の範囲内でD10を小さく、D90を大きくし、バインダー量を多くすればよい。

なお、動摩擦係数は、顔料組成の調整だけでなく、ステアリン酸亜鉛やステアリン酸カルシウムなどの脂肪酸金属石鹸やアルキルケテンダイマー、エチレン系化合物などの一般に用いられている滑剤でも調整可能であるが、地汚れなどの印刷作業性の低下が発生しやすい。また、印刷後不透明度に影響を与える場合がある。

(ホワイトカーボン)

原紙の製造において使用したホワイトカーボン(自製品)は、以下のように調製した。

市販のケイ酸カレットより調製したシリカ濃度191g/L、SiO2/Na2Oのモル比2.84のケイ酸ナトリウム水溶液10.76m3と5w/v%濃度の硫酸ナトリウム水溶液7.77m3と7.50m3の工業用水を35m3の反応槽に入れ、水溶液の温度を50℃とした。この水溶液を攪拌しながらケイ酸ナトリウムを中和するのに必要な硫酸の40%に相当する硫酸(20w/v%濃度、1.68m3)、を9分間かけて連続的に添加した。硫酸の添加後、攪拌を継続したまま25分かけて90℃まで昇温し、その温度状態を10分間保持して熟成した。次いで、ケイ酸ナトリウムを中和するのに必要な残りの硫酸(20w/v%濃度、2.52m3)を40分間かけて連続的に添加して10%濃度の水和ケイ酸スラリーを得た。

針葉樹漂白クラフトパルプ(NBKP)10部、サーモメカニカルパルプ(TMP)26部、新聞紙60部及びチラシ40部を原料とする新聞脱墨パルプ(DIP)64部を混合して離解し、レファイナーで叩解処理してパルプスラリーを得た。

このパルプスラリーに、対絶乾パルプ質量%として、カチオン化澱粉(P3Y、PIRAAB STARCH Co.Ltd製)を0.5%、ロジンサイズ剤(AL−1208、荒川化学株式会社製)を0.2%、填料のタルク(商品名:ミクロタッチ、日本ミストロン製)を2%、ホワイトカーボン(自製品)を2%、の各々を添加し、硫酸バンドで抄紙pHを4.5に調整して紙料を得た。

この紙料をギャップフォーマー抄紙機で抄紙し、米坪42.0g/m2の原紙(A)を得た。

針葉樹漂白クラフトパルプ(NBKP)10部、サーモメカニカルパルプ(TMP)26部、新聞紙60部及びチラシ40部を原料とする新聞脱墨パルプ(DIP)64部を混合して離解し、レファイナーで叩解処理してパルプスラリーを得た。

このパルプスラリーに、対絶乾パルプ質量%として、カチオン化澱粉(P3Y、PIRAAB STARCH Co.Ltd製)を0.5%、中性ロジンサイズ剤(N815、荒川化学株式会社製)を0.6%、填料のタルク(商品名:ミクロタッチ、日本ミストロン製)を2%、ホワイトカーボン(自製品)を2%、の各々を添加し、硫酸バンドで抄紙pHを6.5に調整して紙料を得た。

この紙料をギャップフォーマー抄紙機で抄紙し、米坪42.0g/m2の原紙(B)を得た。

針葉樹漂白クラフトパルプ(NBKP)10部、サーモメカニカルパルプ(TMP)26部、新聞紙60部及びチラシ40部を原料とする新聞脱墨パルプ(DIP)64部を混合して離解し、レファイナーで叩解処理してパルプスラリーを得た。

このパルプスラリーに、対絶乾パルプ質量%として、カチオン化澱粉(P3Y、PIRAAB STARCH Co.Ltd製)を0.5%、ロジンサイズ剤(AL−1208、荒川化学株式会社製)を0.2%、填料のタルク(商品名:ミクロタッチ、日本ミストロン製)を2%、ホワイトカーボン(自製品)を2%の各々を添加し、硫酸バンドで抄紙pHを4.5に調整して紙料を得た。

この紙料をギャップフォーマー抄紙機で抄紙し、米坪43.0g/m2の原紙(C)を得た。

針葉樹漂白クラフトパルプ(NBKP)10部、サーモメカニカルパルプ(TMP)26部、新聞紙60部及びチラシ40部を原料とする新聞脱墨パルプ(DIP)64部を混合して離解し、レファイナーで叩解処理してパルプスラリーを得た。

このパルプスラリーに、対絶乾パルプ質量%として、カチオン化澱粉(P3Y、PIRAAB STARCH Co.Ltd製)を0.5%、ロジンサイズ剤(AL−1208、荒川化学株式会社製)を0.2%、填料としてタルク(商品名:ミクロタッチ、日本ミストロン製)を2%、ホワイトカーボン(自製品)を2%の各々を添加し、硫酸バンドで抄紙pHを4.5に調整して紙料を得た。

この紙料をギャップフォーマー抄紙機で抄紙し、米坪38.8g/m2のコ原紙(D)を得た。

(実施例1)

水酸化カルシウムと炭酸ガスとの炭酸化反応を利用して、炭酸カルシウム初期粒子を合成し、固形分濃度25%、平均粒子径Drが3.3μmの炭酸カルシウム初期粒子のスラリーを得た。この炭酸カルシウム初期粒子は、カルサイト系立方体状軽質炭酸カルシウム(二次粒子)であった。

この炭酸カルシウム初期粒子のスラリーに分散剤(商品名;ポイズ530、花王株式会社製)を炭酸カルシウム初期粒子の乾燥質量100質量部あたり0.9部添加後、横型サンドグラインダー(商品名;UVM−60、アイメックス株式会社製)を用いて、処理流量5L/minにて粉砕処理し、スラリー粘度540mPa・sの炭酸カルシウムスラリーを得た。

この炭酸カルシウムスラリーにおける炭酸カルシウム粒子の体積基準平均二次粒子径Dfは0.65μm、体積基準平均一次粒子径D50は0.53μm、体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差は0.12μmであり、軟凝集していた。体積基準平均一次粒子径D10は0.34μm、体積基準平均一次粒子径D90は0.86μmであった。

この表面処理剤を上記原紙(A)の両面に、ゲートロールコータを使用して乾燥後の塗工量が片面あたり0.93g/m2となるように塗布、乾燥した後、ソフトカレンダー処理して平滑度35秒、坪量43.9g/m2のコールドオフセット印刷用新聞用紙を得た。

顔料として、実施例1の炭酸カルシウムスラリーを固形分として80部とカオリン(商品名:コンツァー1500、イメリス株式会社製、体積基準平均一次粒子径4.6μm)を固形分として20部、接着剤として糊化溶解した酸化トウモロコシ澱粉(商品名:王子エースA、王子コーンスターチ株式会社製)を固形分として40部とスチレン−ブタジエン共重合体ラテックス(商品名:T2635R、JSR株式会社製、コアシェル型、コアTg=−40℃、シェルTg=5℃)を固形分として10部を混合し、表面サイズ剤を含まない固形分濃度20%の表面処理剤を調製した。

この表面処理剤を上記原紙(A)の両面に、ゲートロールコータを使用して乾燥後の塗工量が片面あたり0.9g/m2となるように塗布、乾燥した後、ソフトカレンダー処理して平滑度36秒、坪量43.8g/m2のコールドオフセット印刷用新聞用紙を得た。

実施例2のスチレン−ブタジエン共重合体ラテックス(商品名:T2635R、JSR株式会社製、コアシェル型、コアTg=−40℃、シェルTg=5℃)を、ガラス転移点温度が4℃の均一系のスチレン−ブタジエン共重合体ラテックス(商品名:E1990.01、旭化成ケミカル株式会社製)とし、乾燥後の塗工量を片面あたり0.68g/m2とした以外は実施例2と同様にして、平滑度36秒、坪量43.4g/m2のコールドオフセット印刷用新聞用紙を得た。

実施例2の接着剤を、糊化溶解した酸化トウモロコシ澱粉(商品名:王子エースA、王子コーンスターチ株式会社製)を80部とスチレン−ブタジエン共重合体ラテックス(商品名:T2635R、JSR株式会社製、コアシェル型、コアTg=−40℃、シェルTg=5℃)を15部とし、固形分濃度17%の表面処理剤を調製し、乾燥後の塗工量を片面あたり0.88g/m2とした以外は実施例2と同様にして、平滑度36秒、坪量43.8g/m2のコールドオフセット印刷用新聞用紙を得た。

水酸化カルシウムと炭酸ガスとの炭酸化反応を利用して、炭酸カルシウム初期粒子を合成し、固形分濃度25%、平均粒子径Drが4.7μmの炭酸カルシウム初期粒子のスラリーを得た。

この炭酸カルシウム初期粒子は、一次粒子が、長軸約1.5μm、短軸0.2〜0.5μmのカルサイト系紡錘状軽質炭酸カルシウムであり、二次粒子を形成して平均粒子径が4.7μmとなっていた。

この炭酸カルシウム初期粒子のスラリーに分散剤(商品名;ポイズ530、花王株式会社製)を炭酸カルシウム初期粒子の乾燥質量100質量部あたり0.5部添加後、横型サンドグラインダー(商品名;UVM−60、アイメックス株式会社製)を用いて、処理流量5L/minにて粉砕処理し、スラリー粘度220mPa・sの炭酸カルシウムスラリーを得た。

この炭酸カルシウムスラリーにおける炭酸カルシウム粒子の体積基準平均二次粒子径Dfは0.88μm、体積基準平均一次粒子径D50は0.56μm、体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差は0.32μmであり、軟凝集していた。体積基準平均一次粒子径D10は0.42μm、体積基準平均一次粒子径D90は0.93μmであった。

水酸化カルシウムと炭酸ガスとの炭酸化反応を利用して、炭酸カルシウム初期粒子を合成し、固形分濃度25%、平均粒子径Drが4.5μmの炭酸カルシウム初期粒子のスラリーを得た。この炭酸カルシウム初期粒子は、アラゴナイト系針状軽質炭酸カルシウム(二次粒子)であった。

この炭酸カルシウム初期粒子のスラリーに分散剤(商品名;ポイズ530、花王株式会社製)を炭酸カルシウム初期粒子の乾燥質量100質量部あたり0.9部添加後、横型サンドグラインダー(商品名;UVM−60、アイメックス株式会社製)を用いて、処理流量5L/minにて粉砕処理し、スラリー粘度260mPa・sの炭酸カルシウムスラリーを得た。

この炭酸カルシウムスラリーにおける炭酸カルシウム粒子の体積基準平均二次粒子径Dfは0.79μm、体積基準平均一次粒子径D50は0.61μm、体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差は0.18μmであり、軟凝集していた。体積基準平均一次粒子径D10は0.34μm、体積基準平均一次粒子径D90は1.64μmであった。

水酸化カルシウムと炭酸ガスとの炭酸化反応を利用して、炭酸カルシウム初期粒子を合成し、固形分濃度25%、平均粒子径Drが4.7μmの炭酸カルシウム初期粒子のスラリーを得た。

この炭酸カルシウム初期粒子は、一次粒子が、長軸約1.5μm、短軸0.2〜0.5μmのカルサイト系紡錘状軽質炭酸カルシウムであり、二次粒子を形成して平均粒子径が4.7μmとなっていた。

この炭酸カルシウム初期粒子のスラリーに分散剤(商品名;ポイズ530、花王株式会社製)を炭酸カルシウム初期粒子の乾燥質量100質量部あたり0.4部添加後、横型サンドグラインダー(商品名;UVM−60、アイメックス株式会社製)を用いて、処理流量10L/minにて粉砕処理し、スラリー粘度3mPa・sの炭酸カルシウムスラリーを得た。

この炭酸カルシウムスラリーにおける炭酸カルシウム粒子の体積基準平均二次粒子径Dfは1.17μm、体積基準平均一次粒子径D50は0.96μm、体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差は0.21μmであり、軟凝集していた。体積基準平均一次粒子径D10は0.51μm、体積基準平均一次粒子径D90は2.26μmであった。

原紙Aに替えて原紙Bを用いた以外は実施例5と同様にして、平滑度35秒、坪量43.8g/m2のコールドオフセット印刷用新聞用紙を得た。

顔料として、実施例5の炭酸カルシウムスラリーを固形分として80部とカオリン(商品名:コンツァー1500、イメリス株式会社製)を固形分として20部、接着剤として糊化溶解した酸化トウモロコシ澱粉(商品名:王子エースA、王子コーンスターチ株式会社製)を固形分として80部を混合し、表面サイズ剤を含まない固形分濃度18%の表面処理剤を調製した。

この表面処理剤を上記原紙(A)の両面に、ゲートロールコータを使用して乾燥後の塗工量が片面あたり0.9g/m2となるように塗布、乾燥した後、ソフトカレンダー処理して平滑度32秒、坪量43.8g/m2のコールドオフセット印刷用新聞用紙を得た。

分散剤量を0.7部とした他は、実施例5と同様にして、スラリー粘度11mPa・sの炭酸カルシウムスラリーを得た。

この炭酸カルシウムスラリーにおける炭酸カルシウム粒子の体積基準平均二次粒子径Dfは0.71μm、体積基準平均一次粒子径D50は0.55μm、体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差は0.16μmであり、軟凝集していた。体積基準平均一次粒子径D10は0.43μm、体積基準平均一次粒子径D90は0.84μmであった。

実施例5の炭酸カルシウムスラリーに代えて、この炭酸カルシウムスラリー用いた以外は実施例9と同様にして、平滑度33秒、坪量43.8g/m2のコールドオフセット印刷用新聞用紙を得た。

分散剤量を0.8部とし、処理流量を3L/minとした他は、実施例5と同様にして、スラリー粘度115mPa・sの炭酸カルシウムスラリーを得た。

この炭酸カルシウムスラリーにおける炭酸カルシウム粒子の体積基準平均二次粒子径Dfは0.80μm、体積基準平均一次粒子径D50は0.46μm、体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差は0.34μmであり、軟凝集していた。体積基準平均一次粒子径D10は0.36μm、体積基準平均一次粒子径D90は0.85μmであった。

実施例5の炭酸カルシウムスラリーに代えて、この炭酸カルシウムスラリー用いた以外は実施例9と同様にして、平滑度32秒、坪量43.8g/m2のコールドオフセット印刷用新聞用紙を得た。

接着剤として、糊化溶解した酸化トウモロコシ澱粉(商品名:王子エースA、王子コーンスターチ株式会社製)の固形分として60部とスチレン−ブタジエン共重合体ラテックス(商品名:T2635R、JSR株式会社製、コアシェル型、コアTg=−40℃、シェルTg=5℃)を固形分として10部を用いた以外は実施例9と同様にして、平滑度33秒、坪量43.8g/m2のコールドオフセット印刷用新聞用紙を得た。

顔料として、実施例5の炭酸カルシウムスラリーを固形分として80部と、分散剤(商品名:アロンT−50、東亜合成株式会社製)0.1部を添加し分散させた微粒カオリン(商品名:ミラグロスJ、シール株式会社製、体積基準平均一次粒子径1.1μm)の60%分散スラリーを固形分として20部用いた以外は実施例12と同様にして、平滑度33秒、坪量43.8g/m2のコールドオフセット印刷用新聞用紙を得た。

実施例13の微粒カオリンに替えてデラミネーテッドカオリン(商品名:コンツァー1500、イメリス株式会社製、体積基準平均一次粒子径4.6μm)を用いた以外は実施例13と同様にして、平滑度34秒、坪量43.8g/m2のコールドオフセット印刷用新聞用紙を得た。

実施例13の微粒カオリンに替えてデラミネーテッドカオリン(商品名:コンツァーエクストリーム、イメリス株式会社製、体積基準平均一次粒子径2.5μm)を用いた以外は実施例13と同様にして、平滑度34秒、坪量43.8g/m2のコールドオフセット印刷用新聞用紙を得た。

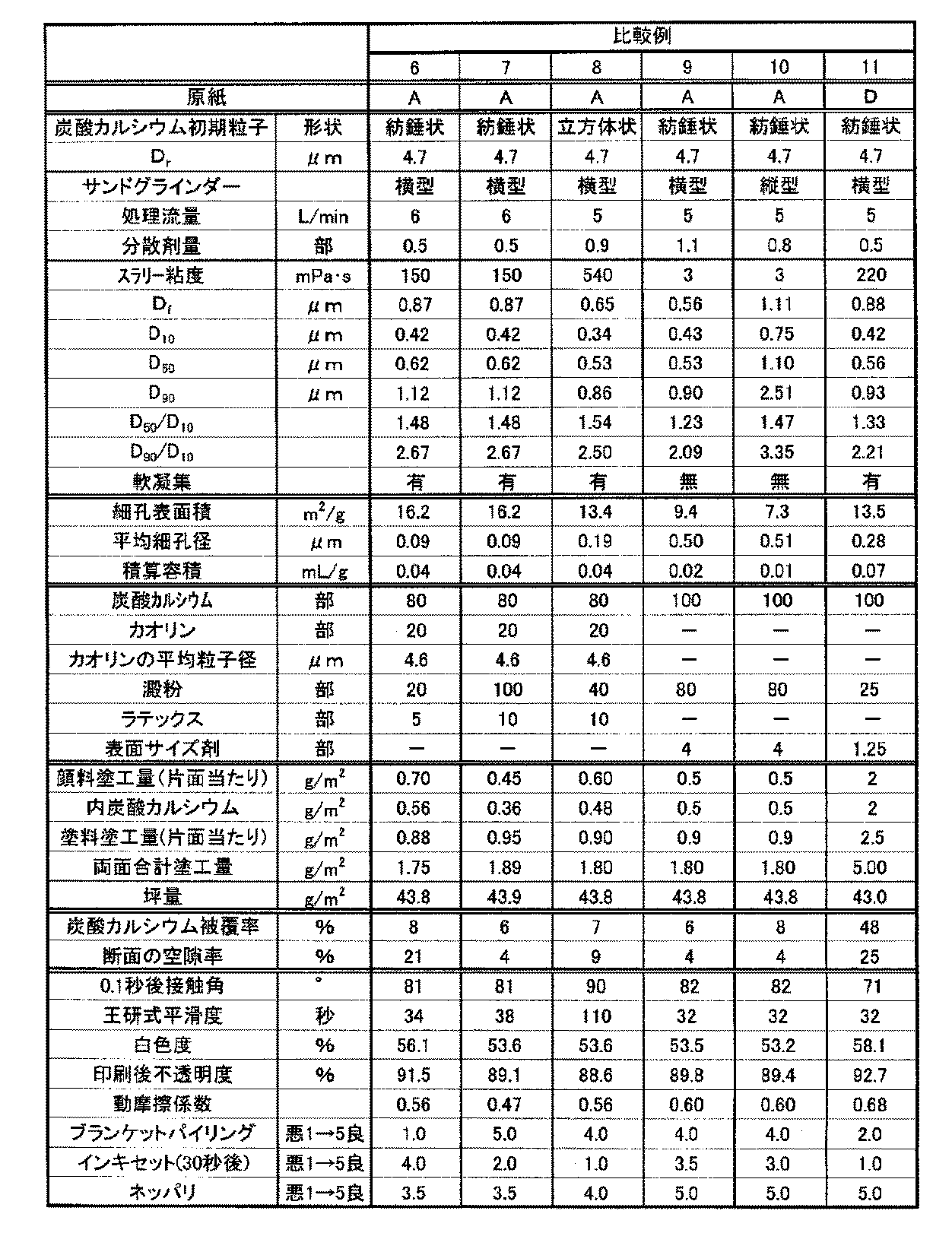

(比較例1)

糊化溶解した酸化トウモロコシ澱粉(商品名:王子エースA、王子コーンスターチ株式会社製)を固形分として100部、表面サイズ剤としてオレフィン系表面サイズ剤(商品名:OT25、荒川化学工業株式会社製)を固形分として5部を混合し、固形分濃度10%の表面処理剤を調製した。

この表面処理剤を上記原紙(C)の両面に、ゲートロールコータを使用して乾燥後の塗工量が片面あたり0.32g/m2となるように塗布、乾燥後、ソフトカレンダー処理して平滑度33秒、坪量43.6g/m2のコールドオフセット印刷用新聞用紙を得た。

実施例2の炭酸カルシウムスラリーを平均粒子径が小さい立方体状軽質炭酸カルシウム(商品名:TP−222HO、平均粒子径D50=0.35μm)に代えた以外は実施例2と同様にして、平滑度36秒、坪量43.8g/m2のコールドオフセット印刷用新聞用紙を得た。

水酸化カルシウムと炭酸ガスとの炭酸化反応を利用して、炭酸カルシウム初期粒子を合成し、固形分濃度25%、平均粒子径Drが4.7μmの炭酸カルシウム初期粒子のスラリーを得た。

この炭酸カルシウム初期粒子は、一次粒子が、長軸約1.5μm、短軸0.2〜0.5μmのカルサイト系紡錘状軽質炭酸カルシウムであり、二次粒子を形成して平均粒子径が4.7μmとなっていた。

この炭酸カルシウム初期粒子のスラリーに分散剤(商品名;ポイズ530、花王株式会社製)を炭酸カルシウム初期粒子の乾燥質量100質量部あたり0.9部添加後、横型サンドグラインダー(商品名;UVM−60、アイメックス株式会社製)を用いて、処理流量10L/minにて粉砕処理し、スラリー粘度100mPa・sの炭酸カルシウムスラリーを得た。

この炭酸カルシウムスラリーにおける炭酸カルシウム粒子の体積基準平均二次粒子径Dfは1.31μm、体積基準平均一次粒子径D50は1.23μm、体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差は0.08μmであり、軟凝集していなかった。体積基準平均一次粒子径D10は0.44μm、体積基準平均一次粒子径D90は2.72μmであった。

水酸化カルシウムと炭酸ガスとの炭酸化反応を利用して、炭酸カルシウム初期粒子を合成し、固形分濃度25%、平均粒子径Drが4.7μmの炭酸カルシウム初期粒子のスラリーを得た。

この炭酸カルシウム初期粒子は、一次粒子が、長軸約1.5μm、短軸0.2〜0.5μmのカルサイト系紡錘状軽質炭酸カルシウムであり、二次粒子を形成して平均粒子径が4.7μmとなっていた。

この炭酸カルシウム初期粒子のスラリーに分散剤(商品名;ポイズ530、花王株式会社製)を炭酸カルシウム初期粒子の乾燥質量100質量部あたり0.1部添加後、横型サンドグラインダー(商品名;UVM−60、アイメックス株式会社製)を用いて、処理流量6L/minにて粉砕処理し、スラリー粘度1890mPa・sの炭酸カルシウムスラリーを得た。

この炭酸カルシウムスラリーにおける炭酸カルシウム粒子の体積基準平均二次粒子径Dfは3.01μm、体積基準平均一次粒子径D50は0.79μm、体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差は2.22μmであり、軟凝集していた。体積基準平均一次粒子径D10は0.38μm、体積基準平均一次粒子径D90は1.88μmであった。

水酸化カルシウムと炭酸ガスとの炭酸化反応を利用して、炭酸カルシウム初期粒子を合成し、固形分濃度25%、平均粒子径Drが4.7μmの炭酸カルシウム初期粒子のスラリーを得た。

この炭酸カルシウム初期粒子は、一次粒子が、長軸約1.5μm、短軸0.2〜0.5μmのカルサイト系紡錘状軽質炭酸カルシウムであり、二次粒子を形成して平均粒子径が4.7μmとなっていた。

この炭酸カルシウム初期粒子のスラリーに分散剤(商品名;ポイズ530、花王株式会社製)を炭酸カルシウム初期粒子の乾燥質量100質量部あたり0.6部添加後、縦型サンドグラインダー(商品名;SC220、三井鉱山株式会社製)を用いて、処理流量15L/minにて粉砕処理し、スラリー粘度299mPa・sの炭酸カルシウムスラリーを得た。

この炭酸カルシウムスラリーにおける炭酸カルシウム粒子の体積基準平均二次粒子径Dfは3.02μm、体積基準平均一次粒子径D50は0.96μm、体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差は2.06μmであり、軟凝集していた。体積基準平均一次粒子径D10は0.49μm、体積基準平均一次粒子径D90は6.84μmであった。

処理流量を6L/minとした他は実施例5と同様にして、スラリー粘度150mPa・sの炭酸カルシウムスラリーを得た。

この炭酸カルシウムスラリーにおける炭酸カルシウム粒子の体積基準平均二次粒子径Dfは0.87μm、体積基準平均一次粒子径D50は0.62μm、体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差は0.25μmであり、軟凝集していた。体積基準平均一次粒子径D10は0.42μm、体積基準平均一次粒子径D90は1.12μmであった。

この表面処理剤を上記原紙(A)の両面に、ゲートロールコータを使用して乾燥後の塗工量が片面あたり0.88g/m2となるように塗布、乾燥した後、ソフトカレンダー処理して平滑度34秒、坪量43.8g/m2のコールドオフセット印刷用新聞用紙を得た。

顔料として、比較例6の炭酸カルシウムスラリーを固形分として80部とカオリン(商品名:コンツァー1500、イメリス株式会社製、体積基準平均一次粒子径4.6μm)を固形分として20部、接着剤として糊化溶解した酸化トウモロコシ澱粉(商品名:王子エースA、王子コーンスターチ株式会社製)を固形分として100部とスチレン−ブタジエン共重合体ラテックス(商品名:T2635R、JSR株式会社製、コアシェル型、コアTg=−40℃、シェルTg=5℃)を固形分として10部を混合し、表面サイズ剤を含まない固形分濃度16%の表面処理剤を調製した。

この表面処理剤を上記原紙(A)の両面に、ゲートロールコータを使用して乾燥後の塗工量が片面あたり0.95g/m2となるように塗布、乾燥した後、ソフトカレンダー処理して平滑度38秒、坪量43.9g/m2のコールドオフセット印刷用新聞用紙を得た。

実施例2のソフトカレンダー処理条件を変えて平滑度を110秒とした以外は実施例2と同様にして、坪量43.8g/m2のコールオフセット印刷用新聞用紙を得た。

水酸化カルシウムと炭酸ガスとの炭酸化反応を利用して、炭酸カルシウム初期粒子を合成し、固形分濃度25%、平均粒子径Drが4.7μmの炭酸カルシウム初期粒子のスラリーを得た。

この炭酸カルシウム初期粒子は、一次粒子が、長軸約1.5μm、短軸0.2〜0.5μmのカルサイト系紡錘状軽質炭酸カルシウムであり、二次粒子を形成して平均粒子径が4.7μmとなっていた。

この炭酸カルシウム初期粒子のスラリーに分散剤(商品名;アロンT50、東亞合成株式会社製)を炭酸カルシウム初期粒子の乾燥質量100質量部あたり1.1部添加後、横型サンドグラインダー(商品名;UVM−60、アイメックス株式会社製)を用いて、処理流量5L/minにて粉砕処理し、スラリー粘度3mPa・sの炭酸カルシウムスラリーを得た。

この炭酸カルシウムスラリーにおける炭酸カルシウム粒子の体積基準平均二次粒子径Dfは0.56μm、体積基準平均一次粒子径D50は0.53μm、体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差は0.03μmであり、軟凝集していなかった。体積基準平均一次粒子径D10は0.43μm、体積基準平均一次粒子径D90は0.90μmであった。

水酸化カルシウムと炭酸ガスとの炭酸化反応を利用して、炭酸カルシウム初期粒子を合成し、固形分濃度25%、平均粒子径Drが3.3μmの炭酸カルシウム初期粒子のスラリーを得た。この炭酸カルシウム初期粒子は、カルサイト系立方体状軽質炭酸カルシウム(二次粒子)であった。

この炭酸カルシウム初期粒子のスラリーに分散剤(商品名;SLG70、アイメックス株式会社製)を炭酸カルシウム初期粒子の乾燥質量100質量部あたり0.8部添加後、縦型サンドグラインダー(商品名;UVM−60、アイメックス株式会社製)を用いて、処理流量5L/minにて粉砕処理し、スラリー粘度3mPa・sの炭酸カルシウムスラリーを得た。

この炭酸カルシウムスラリーにおける炭酸カルシウム粒子の体積基準平均二次粒子径Dfは1.11μm、体積基準平均一次粒子径D50は1.10μm、体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差は0.01μmであり、軟凝集していなかった。体積基準平均一次粒子径D10は0.75μm、体積基準平均一次粒子径D90は2.51μmであった。

顔料として、実施例5の炭酸カルシウムスラリーを固形分として100部、接着剤として糊化溶解した酸化トウモロコシ澱粉(商品名:王子エースA、王子コーンスターチ株式会社製)を固形分として25部、表面サイズ剤(商品名:OT25、荒川化学工業株式会社製)を固形分として1.25部を混合し、固形分濃度28%の表面処理剤を調製した。

この表面処理剤を上記原紙(A)の両面に、ゲートロールコータを使用して乾燥後の塗工量が片面あたり2.5g/m2となるように塗布、乾燥した後、ソフトカレンダー処理して平滑度32秒、坪量43.0g/m2のコールドオフセット印刷用新聞用紙を得た。

上記各実施例及び比較例における顔料の物性値等は、以下のように測定や評価を行った。なお、顔料の各物性値は、粉体で測定するものについてはスラリーを乾燥機にて105℃で乾燥し、この乾燥物を乳鉢にて粉砕後の顔料粉体を下記の測定方法により測定して得た。スラリー物性として測定するものについては、スラリーそのままについて測定した。

炭酸カルシウムスラリーの原料とした炭酸カルシウム初期粒子の平均粒子径Drは、スラリーをレーザー回折式粒度分布測定装置(形式:SALD−2000、島津製作所製)の循環系に滴下し、その後超音波処理を行うことなく、直ちに測定して求めた。

炭酸カルシウムスラリーについて、ブルックフィールド粘度計(デジタルB形粘度計 TVB−20、TOKIMEC株式会社製)を用い、25℃の条件で測定した。

スラリーをレーザー回折式粒度分布測定装置(形式:SALD−2000、島津製作所製)の循環系に滴下し、その後超音波を5分照射してから粒度分布を測定し、炭酸カルシウム粒子の体積基準平均一次粒子径D50、体積基準10%一次粒子径D10、体積基準90%一次粒子径D90を、各々求めた。

カオリンの体積基準平均一次粒子径も、炭酸カルシウム粒子の体積基準平均一次粒子径D50と同様にして求めた。

スラリーをレーザー回折式粒度分布測定装置(形式:SALD−2000、島津製作所製)の循環系に滴下し、その後超音波処理を行うことなく、直ちに測定し、炭酸カルシウム粒子の体積基準平均二次粒子径Dfを求めた。

(軟凝集)

炭酸カルシウム粒子について、体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差が0.1μm以上となった場合を軟凝集有と判定し、0.1μm未満の場合を無しと判定した。

顔料粉体について、水銀ポロシメーター(形式:ポアサイザ9320、マイクロメリティックス社製)を用いて測定し、細孔直径が0.01〜5.0μmの細孔表面積、細孔容積50%の中心細孔直径(平均細孔径)、細孔直径が0.01〜10.0μmの積算容積を各々求めた。

上記各実施例及び比較例で得たコールドオフセット印刷用新聞用紙の物性値の測定や評価は、以下のように行った。

原紙表面が、表面処理剤層における炭酸カルシウム粒子によって被覆されている割合(被覆率)は、表面処理剤を塗工した新聞用紙を元素分析装置付きの電子顕微鏡(形式:JXA−8900RL、日本電子株式会社製)を用いてカルシウムマッピング像を撮影し、マッピング像を画像解析処理ソフト(商品名:WinROOF、三谷産業株式会社製)で画像解析処理してカルシウムが存在する部分の全体に対する割合を算出することにより求めた。

表面処理剤層の断面の空隙率は、断面作成装置(形式:SM−09010、日本電子株式会社製)にて紙断面作成後、電子顕微鏡(形式:S5200、日立製作所株式会社製)を用いて10000倍で断面像を撮影し、得られた像を画像解析処理ソフト(商品名:WinROOF、三谷産業株式会社製)で画像解析処理して求めた。

なお、画像解析処理においては明るさとコントラストを調整後、目視にて空隙と判断される箇所と画像が一致するように閾値を設定し2値化を行った。

23℃、50%RH雰囲気下で、動的表面接触角測定装置(形式:DAT1100、Fibro社製)を用い、水滴を滴下後0.1秒後の表面接触角を測定した。

JAPAN TAPPINo.5の王研式平滑度試験器により、両面の平滑度を測定し、表裏の平均値を求めた。

(白色度)

白色度は、分光白色度測色計(スガ試験機社製)を使用してISO 3688に記載の方法で測定した。

JAPAN TAPPI No.45に準拠して求めた。

(動摩擦係数)

JIS P 8147に準拠し、表裏−縦縦での測定で、引張速度200mm/分にて測定した。

各実施例および比較例で得たオフセット印刷用新聞用紙に対して、オフセット印刷機(三菱リソピアL−BT3−1100)を使用して用紙ワイヤー側のカラー4色刷り片面印刷を行い、5000部印刷を行った後、1胴目のブランケット非画線部の堆積物をPET透明テープで採取し、画像解析装置(DA−6000、王子計測機器製)にて堆積物面積率を測定した。評価は次の5段階評価で行った。

4:面積率が0.5%〜1.0%未満であり、紙粉の堆積度合いがやや低い。

3:面積率が1.0%〜3.0%未満であり、紙粉の堆積度合いは実用上問題ないレベル。

2:面積率が3.0%〜5.0%未満であり、紙粉の堆積度合いがやや高い。

1:面積率が5.0%以上であり、紙粉の堆積度合いが明確に高い。

なお、評価が2以下のものは、実用上問題がある。

各実施例及び比較例で得た、コールドオフセット用新聞印刷用紙を短冊状に切り、サンプル台紙(OK特アートポスト 256g/m2)に横並びに貼り付けたものを作成した。

このサンプル台紙をインキ練り用のゴムロールを4胴目にセットしたRI印刷試験機(石川島産業機械製)にて、該当する金属ロールとの間でオフセット輪転機用新聞印刷インキ(NEWS WEBMASTER/プロセス墨G2:サカタインクス株式会社製)を0.5cc練った後、インキ練り用のゴムロールを2胴目に移動し、新たに4胴目に比較的平滑性の高いインキ転写用片面塗工紙を巻いたゴムロールを装着し、2胴目で印刷を行った。4胴目のロールにタッチした時点で一旦回転を止め、そこから一定時間毎に2cmずつ4胴目のロールにインキを転写し、その転写濃度変化を目視評価した。

評価は5段階で行った。なお、下記において基準品とは比較例1で得られたコールドオフセット用印刷用紙である。

4:基準品と比較して、印刷終了後のコールドオフセット用新聞印刷用紙の表面を転写した片面塗工紙のインキ濃度がやや低い。

3:基準品と同等のインキ濃度。

2:基準品と比較して、印刷終了後のコールドオフセット用新聞印刷用紙の表面を転写した片面塗工紙のインキ濃度がやや高い。

1:基準品と比較して、印刷終了後のコールドオフセット用新聞印刷用紙の表面を転写した片面塗工紙のインキ濃度が明確に高い。

なお、評価が2以下のものは、実用上問題がある。

各実施例および比較例で得たコールドオフセット印刷用新聞用紙について、非画線部のみのアルミ版とブランケット(DAYインターナショナル製DAYブランケット8891)をセットしたオフセット印刷機(三菱リソピアL−BT3−1100)を用いて、インキをのせずに1〜4胴すべてで水刷りを行い、200部印刷を行った後、水供給を停止し、新聞用紙のブランケットへの貼りつき度合いを目視にて判定した。評価は次の5段階評価で行った。

〈評価基準〉

5:繊維の取られが全く発生しない。

4:ごくわずかに繊維の取られが発生。

3:繊維の取られは発生するが、実用上問題のないレベル。

2:一部で紙層破壊発生。

1:全面で紙層破壊発生。

なお、評価が3未満のものは、実用上問題がある。

Claims (8)

- 体積基準平均一次粒子径D50が0.4〜1.1μm、体積基準平均一次粒子径D50と体積基準10%一次粒子径D10との比D50/D10が2.00以下、体積基準90%一次粒子径D90と体積基準10%一次粒子径D10との比D90/D10が5.00以下、細孔直径が0.01〜5.0μmの細孔表面積が10m 2 /g以上、平均細孔径が0.5μm以下であり、かつ細孔直径が0.01〜0.1μmの細孔の積算容積が0.03mL/g以上であることを特徴とする炭酸カルシウム粒子。

- カルサイト系紡錘状炭酸カルシウムの粒子であって、体積基準平均一次粒子径D50が0.4〜1.1μm、体積基準平均一次粒子径D50と体積基準10%一次粒子径D10との比D50/D10が2.00以下、体積基準90%一次粒子径D90と体積基準10%一次粒子径D10との比D90/D10が5.00以下であることを特徴とする炭酸カルシウム粒子。

- 体積基準平均二次粒子径Dfと体積基準平均一次粒子径D50との差が0.1μm以上である請求項1または2に記載の炭酸カルシウム粒子。

- 少なくとも原紙の一方の面に、顔料と、顔料100質量部に対して30〜100質量部の接着剤を含有する表面処理剤を塗布、乾燥して得られる表面処理剤層を有し、

前記接着剤は澱粉を含み、前記顔料は、請求項1〜3の何れか一項に記載の炭酸カルシウム粒子を含み、前記表面処理剤層における前記炭酸カルシウムの乾燥塗工量が片面当たり0.3〜1.4g/m2であり、前記表面処理剤層の断面の空隙率が5〜20%であり、前記表面処理剤層の表面の王研式平滑度が10〜100秒であることを特徴とするコールドオフセット印刷用新聞用紙。 - 前記顔料が、さらにカオリンを含む請求項4に記載のコールドオフセット印刷用新聞用紙。

- 前記カオリンの体積基準平均一次粒子径が2〜8μmである請求項5に記載のコールドオフセット印刷用新聞用紙。

- 前記接着剤が、ガラス移転点温度が0℃以下であるスチレン-ブタジエン共重合体ラテックスを含む請求項4〜6の何れか一項に記載のコールドオフセット印刷用新聞用紙。

- 前記接着剤の顔料100質量部に対する比率が40〜70質量部である請求項4〜7の何れか一項に記載のコールドオフセット印刷用新聞用紙。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006336919A JP5114729B2 (ja) | 2005-12-15 | 2006-12-14 | 炭酸カルシウム粒子およびコールドオフセット印刷用新聞用紙 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005361251 | 2005-12-15 | ||

| JP2005361251 | 2005-12-15 | ||

| JP2006336919A JP5114729B2 (ja) | 2005-12-15 | 2006-12-14 | 炭酸カルシウム粒子およびコールドオフセット印刷用新聞用紙 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007186408A JP2007186408A (ja) | 2007-07-26 |

| JP5114729B2 true JP5114729B2 (ja) | 2013-01-09 |

Family

ID=38341838

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006336919A Active JP5114729B2 (ja) | 2005-12-15 | 2006-12-14 | 炭酸カルシウム粒子およびコールドオフセット印刷用新聞用紙 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5114729B2 (ja) |

Families Citing this family (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7468101B2 (en) * | 2006-08-17 | 2008-12-23 | Specialty Minerals (Michigan) Inc. | UV varnish gloss performance using novel pigment and process for making same |

| JP4743105B2 (ja) * | 2006-12-14 | 2011-08-10 | 王子製紙株式会社 | コールドオフセット印刷用新聞用紙 |

| EP2053162A1 (en) * | 2007-10-26 | 2009-04-29 | SAPPI Netherlands Services B.V. | Coating formulation for an offset paper and paper coated therewith |

| JP2009167540A (ja) * | 2008-01-11 | 2009-07-30 | Oji Paper Co Ltd | コールドオフセット用新聞印刷用紙 |

| JP5330722B2 (ja) * | 2008-03-27 | 2013-10-30 | 日本製紙株式会社 | コールドオフセット印刷用紙の製造方法 |

| JP2010013775A (ja) * | 2008-07-07 | 2010-01-21 | Marusumi Paper Co Ltd | オフセット印刷用新聞用紙 |

| JP5690479B2 (ja) * | 2009-11-10 | 2015-03-25 | 大王製紙株式会社 | 塗工紙 |

| SI2465903T1 (sl) * | 2010-12-16 | 2019-02-28 | Omya International Ag | Uporaba sestavka kalcijevega karbonata pri nanosu na papir, tekstil ali karton |

| JP2012224535A (ja) * | 2011-04-08 | 2012-11-15 | Oji Holdings Corp | 塗工用軽質炭酸カルシウム含有スラリー及びそれを用いた塗被紙 |

| JP5810830B2 (ja) * | 2011-10-25 | 2015-11-11 | 王子ホールディングス株式会社 | 印刷用艶消し塗被紙 |

| JP2013096028A (ja) * | 2011-10-31 | 2013-05-20 | Oji Holdings Corp | 塗工新聞用紙 |

| JP5810888B2 (ja) * | 2011-12-20 | 2015-11-11 | 王子ホールディングス株式会社 | 印刷用塗被紙の製造方法 |

| JP5787088B2 (ja) * | 2011-12-27 | 2015-09-30 | 王子ホールディングス株式会社 | 塗工白板紙 |

| JP5810901B2 (ja) * | 2011-12-27 | 2015-11-11 | 王子ホールディングス株式会社 | インクジェット記録用紙 |

| JP5867286B2 (ja) * | 2012-05-21 | 2016-02-24 | 王子ホールディングス株式会社 | 塗工紙の製造方法 |

| JP6246542B2 (ja) * | 2012-09-26 | 2017-12-13 | 日本製紙株式会社 | 塗工紙およびその製造方法 |

| JP6219673B2 (ja) * | 2013-10-28 | 2017-10-25 | 帝人フィルムソリューション株式会社 | 白色ポリエステルフィルム |

| JP6959669B2 (ja) * | 2017-07-27 | 2021-11-02 | 白石工業株式会社 | 炭酸カルシウム、食品添加用炭酸カルシウム製剤及び食品 |

| JP6719779B2 (ja) * | 2017-07-27 | 2020-07-08 | 白石工業株式会社 | 炭酸カルシウムを含む食品 |

| JP7297418B2 (ja) * | 2018-09-21 | 2023-06-26 | 大王製紙株式会社 | 印刷用塗工紙 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59192796A (ja) * | 1983-04-11 | 1984-11-01 | 神崎製紙株式会社 | グラビア印刷紙用塗被組成物 |

| JP2501630B2 (ja) * | 1988-10-14 | 1996-05-29 | 奥多摩工業株式会社 | つや消し紙用塗被組成物 |

| JP2823941B2 (ja) * | 1990-06-22 | 1998-11-11 | 王子製紙株式会社 | 塗被新聞用紙の製造方法 |

| JPH05339394A (ja) * | 1992-06-11 | 1993-12-21 | Nittetsu Mining Co Ltd | ポリエステルフィルム |

| JPH10316419A (ja) * | 1997-05-15 | 1998-12-02 | Oji Paper Co Ltd | 高濃度軽質炭酸カルシウムスラリーの製造方法 |

| JPH1150393A (ja) * | 1997-07-30 | 1999-02-23 | Oji Paper Co Ltd | オフセット印刷用新聞用紙 |

| JP3595686B2 (ja) * | 1998-07-14 | 2004-12-02 | 株式会社ファイマテック | 重質炭酸カルシウムスラリー及びその調製方法 |

| JP4069516B2 (ja) * | 1998-09-30 | 2008-04-02 | 日本製紙株式会社 | 軽質炭酸カルシウムの粉砕方法及び軽質炭酸カルシウム |

| JP2000136496A (ja) * | 1998-10-28 | 2000-05-16 | Nippon Paper Industries Co Ltd | 印刷用塗被紙の製造方法 |

| JP2004315359A (ja) * | 2003-03-31 | 2004-11-11 | San Nopco Ltd | 重質炭酸カルシウム用分散剤 |

| JP2006327914A (ja) * | 2005-05-30 | 2006-12-07 | Nippon Paper Industries Co Ltd | 炭酸カルシウムの製造方法及びそれを用いた塗工紙 |

| JP2007161537A (ja) * | 2005-12-14 | 2007-06-28 | Oji Paper Co Ltd | 軽質炭酸カルシウムスラリー |

-

2006

- 2006-12-14 JP JP2006336919A patent/JP5114729B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007186408A (ja) | 2007-07-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5114729B2 (ja) | 炭酸カルシウム粒子およびコールドオフセット印刷用新聞用紙 | |

| JP2010228392A (ja) | インクジェット記録媒体 | |

| JP2504819B2 (ja) | 新聞印刷用紙 | |

| US6616748B2 (en) | High performance purified natural zeolite pigment for papermaking and paper coating | |

| WO2009110493A1 (ja) | インクジェット記録媒体 | |

| JP2011122289A (ja) | コールドセット用オフセット印刷用紙 | |

| JP2008255551A (ja) | オフセット印刷用微塗工紙 | |

| JP4743105B2 (ja) | コールドオフセット印刷用新聞用紙 | |

| JP2008231612A (ja) | 印刷用紙 | |

| JP4940622B2 (ja) | コールドオフセット印刷用新聞用紙 | |

| JP5265900B2 (ja) | オフセット印刷用紙 | |

| JPH11286894A (ja) | 新聞印刷用紙 | |

| JP2006249607A (ja) | 印刷用艶消し塗被紙 | |

| JP2007291569A (ja) | コールドオフセット印刷用新聞用紙 | |

| CN1694989A (zh) | 照相凹版印刷用涂布纸 | |

| JP4577042B2 (ja) | オフセット印刷用新聞用紙 | |

| JP4595290B2 (ja) | 印刷用塗工紙の製造方法及び塗工紙。 | |

| JP5076756B2 (ja) | 低密度印刷用紙 | |

| JP4027953B2 (ja) | 塗工紙 | |

| JP4742988B2 (ja) | コールドオフセット印刷用新聞用紙 | |

| JP4087402B2 (ja) | 新聞用紙 | |

| JP4631690B2 (ja) | オフセット印刷新聞用紙 | |

| JP2008280662A (ja) | コールドオフセット印刷用新聞用紙 | |

| JP5167045B2 (ja) | インクジェット用記録紙 | |

| JP7297418B2 (ja) | 印刷用塗工紙 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081126 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100930 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120214 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120403 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120911 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120924 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5114729 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151026 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |