JP4535677B2 - 反応性デポジションによるコーティング膜製造 - Google Patents

反応性デポジションによるコーティング膜製造 Download PDFInfo

- Publication number

- JP4535677B2 JP4535677B2 JP2002535816A JP2002535816A JP4535677B2 JP 4535677 B2 JP4535677 B2 JP 4535677B2 JP 2002535816 A JP2002535816 A JP 2002535816A JP 2002535816 A JP2002535816 A JP 2002535816A JP 4535677 B2 JP4535677 B2 JP 4535677B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- particles

- particle

- reactant

- coating film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000576 coating method Methods 0.000 title claims description 263

- 239000011248 coating agent Substances 0.000 title claims description 246

- 238000004519 manufacturing process Methods 0.000 title claims description 105

- 230000008021 deposition Effects 0.000 title claims description 81

- 239000002245 particle Substances 0.000 claims description 442

- 239000000758 substrate Substances 0.000 claims description 294

- 238000006243 chemical reaction Methods 0.000 claims description 206

- 239000000376 reactant Substances 0.000 claims description 179

- 230000003287 optical effect Effects 0.000 claims description 115

- 238000000151 deposition Methods 0.000 claims description 111

- 238000000034 method Methods 0.000 claims description 87

- 239000011521 glass Substances 0.000 claims description 45

- 239000012298 atmosphere Substances 0.000 claims description 19

- 230000005855 radiation Effects 0.000 claims description 17

- 239000000463 material Substances 0.000 description 81

- 239000010410 layer Substances 0.000 description 71

- 239000000047 product Substances 0.000 description 68

- 239000002243 precursor Substances 0.000 description 53

- 239000002019 doping agent Substances 0.000 description 50

- 239000007789 gas Substances 0.000 description 50

- 238000010438 heat treatment Methods 0.000 description 45

- 239000000203 mixture Substances 0.000 description 42

- 230000008569 process Effects 0.000 description 42

- 238000001725 laser pyrolysis Methods 0.000 description 35

- 239000002105 nanoparticle Substances 0.000 description 34

- 235000012431 wafers Nutrition 0.000 description 33

- 239000000443 aerosol Substances 0.000 description 31

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 29

- 239000011261 inert gas Substances 0.000 description 26

- 229910052751 metal Inorganic materials 0.000 description 26

- 239000002184 metal Substances 0.000 description 26

- 239000000843 powder Substances 0.000 description 23

- 239000012792 core layer Substances 0.000 description 21

- 229910052761 rare earth metal Inorganic materials 0.000 description 21

- 238000002844 melting Methods 0.000 description 20

- 230000008018 melting Effects 0.000 description 20

- 238000012545 processing Methods 0.000 description 20

- 239000007787 solid Substances 0.000 description 20

- 150000002910 rare earth metals Chemical class 0.000 description 19

- 150000001875 compounds Chemical class 0.000 description 18

- 230000008859 change Effects 0.000 description 16

- 239000007788 liquid Substances 0.000 description 16

- 229910052752 metalloid Inorganic materials 0.000 description 16

- 238000001816 cooling Methods 0.000 description 14

- 230000015572 biosynthetic process Effects 0.000 description 13

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 12

- 239000012159 carrier gas Substances 0.000 description 11

- 238000009826 distribution Methods 0.000 description 11

- 239000011230 binding agent Substances 0.000 description 10

- 238000005137 deposition process Methods 0.000 description 10

- 229910052760 oxygen Inorganic materials 0.000 description 10

- 239000000377 silicon dioxide Substances 0.000 description 10

- 229910052814 silicon oxide Inorganic materials 0.000 description 10

- 238000007711 solidification Methods 0.000 description 10

- 230000008023 solidification Effects 0.000 description 10

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 9

- 230000008901 benefit Effects 0.000 description 9

- 238000005253 cladding Methods 0.000 description 9

- 230000007062 hydrolysis Effects 0.000 description 9

- 238000006460 hydrolysis reaction Methods 0.000 description 9

- -1 metalloid carbides Chemical class 0.000 description 9

- 239000001301 oxygen Substances 0.000 description 9

- 239000000243 solution Substances 0.000 description 9

- 239000002904 solvent Substances 0.000 description 9

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 8

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 8

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 8

- 238000013459 approach Methods 0.000 description 8

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 8

- 238000005530 etching Methods 0.000 description 8

- 230000007246 mechanism Effects 0.000 description 8

- 239000011164 primary particle Substances 0.000 description 8

- JIAARYAFYJHUJI-UHFFFAOYSA-L zinc dichloride Chemical compound [Cl-].[Cl-].[Zn+2] JIAARYAFYJHUJI-UHFFFAOYSA-L 0.000 description 8

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 7

- 239000011701 zinc Substances 0.000 description 7

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 6

- 239000007795 chemical reaction product Substances 0.000 description 6

- 238000005229 chemical vapour deposition Methods 0.000 description 6

- 238000002485 combustion reaction Methods 0.000 description 6

- 239000000155 melt Substances 0.000 description 6

- 229910044991 metal oxide Inorganic materials 0.000 description 6

- 150000004706 metal oxides Chemical class 0.000 description 6

- 150000002738 metalloids Chemical class 0.000 description 6

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 6

- 238000005086 pumping Methods 0.000 description 6

- 229910052710 silicon Inorganic materials 0.000 description 6

- 239000010703 silicon Substances 0.000 description 6

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 5

- XHCLAFWTIXFWPH-UHFFFAOYSA-N [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] XHCLAFWTIXFWPH-UHFFFAOYSA-N 0.000 description 5

- 239000006096 absorbing agent Substances 0.000 description 5

- 239000000654 additive Substances 0.000 description 5

- 229910052786 argon Inorganic materials 0.000 description 5

- 229910052796 boron Inorganic materials 0.000 description 5

- 229910052799 carbon Inorganic materials 0.000 description 5

- 229910052681 coesite Inorganic materials 0.000 description 5

- 238000004891 communication Methods 0.000 description 5

- 239000002131 composite material Substances 0.000 description 5

- 229910052906 cristobalite Inorganic materials 0.000 description 5

- 238000005516 engineering process Methods 0.000 description 5

- 230000006870 function Effects 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N nitrogen Substances N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 5

- 238000000059 patterning Methods 0.000 description 5

- 239000012071 phase Substances 0.000 description 5

- 229910052698 phosphorus Inorganic materials 0.000 description 5

- 239000011574 phosphorus Substances 0.000 description 5

- 229910052682 stishovite Inorganic materials 0.000 description 5

- 239000000126 substance Substances 0.000 description 5

- 239000010936 titanium Substances 0.000 description 5

- 229910052905 tridymite Inorganic materials 0.000 description 5

- 229910001935 vanadium oxide Inorganic materials 0.000 description 5

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 5

- VXEGSRKPIUDPQT-UHFFFAOYSA-N 4-[4-(4-methoxyphenyl)piperazin-1-yl]aniline Chemical compound C1=CC(OC)=CC=C1N1CCN(C=2C=CC(N)=CC=2)CC1 VXEGSRKPIUDPQT-UHFFFAOYSA-N 0.000 description 4

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 4

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 4

- VSCWAEJMTAWNJL-UHFFFAOYSA-K aluminium trichloride Chemical compound Cl[Al](Cl)Cl VSCWAEJMTAWNJL-UHFFFAOYSA-K 0.000 description 4

- 239000012707 chemical precursor Substances 0.000 description 4

- 239000011162 core material Substances 0.000 description 4

- 239000013078 crystal Substances 0.000 description 4

- 239000002612 dispersion medium Substances 0.000 description 4

- 150000002736 metal compounds Chemical class 0.000 description 4

- 239000005304 optical glass Substances 0.000 description 4

- 239000005049 silicon tetrachloride Substances 0.000 description 4

- 239000002356 single layer Substances 0.000 description 4

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 4

- VXUYXOFXAQZZMF-UHFFFAOYSA-N titanium(IV) isopropoxide Chemical compound CC(C)O[Ti](OC(C)C)(OC(C)C)OC(C)C VXUYXOFXAQZZMF-UHFFFAOYSA-N 0.000 description 4

- 238000012546 transfer Methods 0.000 description 4

- 239000011592 zinc chloride Substances 0.000 description 4

- 239000011787 zinc oxide Substances 0.000 description 4

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 3

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 3

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 3

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 3

- 238000010521 absorption reaction Methods 0.000 description 3

- 230000000996 additive effect Effects 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- SMZOGRDCAXLAAR-UHFFFAOYSA-N aluminium isopropoxide Chemical compound [Al+3].CC(C)[O-].CC(C)[O-].CC(C)[O-] SMZOGRDCAXLAAR-UHFFFAOYSA-N 0.000 description 3

- 150000001450 anions Chemical class 0.000 description 3

- 238000000137 annealing Methods 0.000 description 3

- 125000004429 atom Chemical group 0.000 description 3

- 230000005540 biological transmission Effects 0.000 description 3

- 239000003990 capacitor Substances 0.000 description 3

- 239000000460 chlorine Substances 0.000 description 3

- 238000011109 contamination Methods 0.000 description 3

- 239000000112 cooling gas Substances 0.000 description 3

- 230000008878 coupling Effects 0.000 description 3

- 238000010168 coupling process Methods 0.000 description 3

- 238000005859 coupling reaction Methods 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 239000006185 dispersion Substances 0.000 description 3

- 239000000835 fiber Substances 0.000 description 3

- 239000010419 fine particle Substances 0.000 description 3

- 229910052732 germanium Inorganic materials 0.000 description 3

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 3

- YBMRDBCBODYGJE-UHFFFAOYSA-N germanium dioxide Chemical compound O=[Ge]=O YBMRDBCBODYGJE-UHFFFAOYSA-N 0.000 description 3

- 239000012535 impurity Substances 0.000 description 3

- 238000002347 injection Methods 0.000 description 3

- 239000007924 injection Substances 0.000 description 3

- 230000010354 integration Effects 0.000 description 3

- 229910052742 iron Inorganic materials 0.000 description 3

- 239000012705 liquid precursor Substances 0.000 description 3

- 239000011572 manganese Substances 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- 229910052757 nitrogen Inorganic materials 0.000 description 3

- 239000003960 organic solvent Substances 0.000 description 3

- 230000000737 periodic effect Effects 0.000 description 3

- 239000006100 radiation absorber Substances 0.000 description 3

- 235000012239 silicon dioxide Nutrition 0.000 description 3

- 238000005245 sintering Methods 0.000 description 3

- 230000003746 surface roughness Effects 0.000 description 3

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 3

- 229910001887 tin oxide Inorganic materials 0.000 description 3

- 229910052719 titanium Inorganic materials 0.000 description 3

- 229910052725 zinc Inorganic materials 0.000 description 3

- 229910000505 Al2TiO5 Inorganic materials 0.000 description 2

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 2

- 229920002943 EPDM rubber Polymers 0.000 description 2

- 229910052691 Erbium Inorganic materials 0.000 description 2

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 2

- 239000005977 Ethylene Substances 0.000 description 2

- MBMLMWLHJBBADN-UHFFFAOYSA-N Ferrous sulfide Chemical compound [Fe]=S MBMLMWLHJBBADN-UHFFFAOYSA-N 0.000 description 2

- 229910019142 PO4 Inorganic materials 0.000 description 2

- XYFCBTPGUUZFHI-UHFFFAOYSA-N Phosphine Chemical compound P XYFCBTPGUUZFHI-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 238000003917 TEM image Methods 0.000 description 2

- YKTSYUJCYHOUJP-UHFFFAOYSA-N [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] Chemical compound [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] YKTSYUJCYHOUJP-UHFFFAOYSA-N 0.000 description 2

- 239000012190 activator Substances 0.000 description 2

- 230000002776 aggregation Effects 0.000 description 2

- 229910052787 antimony Inorganic materials 0.000 description 2

- 239000002585 base Substances 0.000 description 2

- 229910001567 cementite Inorganic materials 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- HSJPMRKMPBAUAU-UHFFFAOYSA-N cerium(3+);trinitrate Chemical compound [Ce+3].[O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O HSJPMRKMPBAUAU-UHFFFAOYSA-N 0.000 description 2

- 239000000356 contaminant Substances 0.000 description 2

- 229920001577 copolymer Polymers 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 239000003989 dielectric material Substances 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 239000003085 diluting agent Substances 0.000 description 2

- 238000001312 dry etching Methods 0.000 description 2

- 230000005684 electric field Effects 0.000 description 2

- 230000005670 electromagnetic radiation Effects 0.000 description 2

- 230000002349 favourable effect Effects 0.000 description 2

- 239000005357 flat glass Substances 0.000 description 2

- 239000012530 fluid Substances 0.000 description 2

- 239000003365 glass fiber Substances 0.000 description 2

- 238000007496 glass forming Methods 0.000 description 2

- 229910052734 helium Inorganic materials 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 2

- AMWRITDGCCNYAT-UHFFFAOYSA-L hydroxy(oxo)manganese;manganese Chemical compound [Mn].O[Mn]=O.O[Mn]=O AMWRITDGCCNYAT-UHFFFAOYSA-L 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 150000002602 lanthanoids Chemical group 0.000 description 2

- MRELNEQAGSRDBK-UHFFFAOYSA-N lanthanum(3+);oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[La+3].[La+3] MRELNEQAGSRDBK-UHFFFAOYSA-N 0.000 description 2

- 239000011133 lead Substances 0.000 description 2

- 229910002102 lithium manganese oxide Inorganic materials 0.000 description 2

- 238000001459 lithography Methods 0.000 description 2

- 239000000395 magnesium oxide Substances 0.000 description 2

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 2

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 2

- 150000002737 metalloid compounds Chemical class 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 239000006060 molten glass Substances 0.000 description 2

- 239000013307 optical fiber Substances 0.000 description 2

- 229920000620 organic polymer Polymers 0.000 description 2

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 description 2

- 235000021317 phosphate Nutrition 0.000 description 2

- XHXFXVLFKHQFAL-UHFFFAOYSA-N phosphoryl trichloride Chemical compound ClP(Cl)(Cl)=O XHXFXVLFKHQFAL-UHFFFAOYSA-N 0.000 description 2

- 239000011941 photocatalyst Substances 0.000 description 2

- 238000000206 photolithography Methods 0.000 description 2

- AABBHSMFGKYLKE-SNAWJCMRSA-N propan-2-yl (e)-but-2-enoate Chemical compound C\C=C\C(=O)OC(C)C AABBHSMFGKYLKE-SNAWJCMRSA-N 0.000 description 2

- 239000012495 reaction gas Substances 0.000 description 2

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Chemical compound [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 2

- 239000012686 silicon precursor Substances 0.000 description 2

- RAVDHKVWJUPFPT-UHFFFAOYSA-N silver;oxido(dioxo)vanadium Chemical compound [Ag+].[O-][V](=O)=O RAVDHKVWJUPFPT-UHFFFAOYSA-N 0.000 description 2

- 239000007921 spray Substances 0.000 description 2

- VZGDMQKNWNREIO-UHFFFAOYSA-N tetrachloromethane Chemical compound ClC(Cl)(Cl)Cl VZGDMQKNWNREIO-UHFFFAOYSA-N 0.000 description 2

- 238000005979 thermal decomposition reaction Methods 0.000 description 2

- ZDHXKXAHOVTTAH-UHFFFAOYSA-N trichlorosilane Chemical compound Cl[SiH](Cl)Cl ZDHXKXAHOVTTAH-UHFFFAOYSA-N 0.000 description 2

- 239000005052 trichlorosilane Substances 0.000 description 2

- 229910052727 yttrium Inorganic materials 0.000 description 2

- 235000005074 zinc chloride Nutrition 0.000 description 2

- ONDPHDOFVYQSGI-UHFFFAOYSA-N zinc nitrate Chemical compound [Zn+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O ONDPHDOFVYQSGI-UHFFFAOYSA-N 0.000 description 2

- 229910052726 zirconium Inorganic materials 0.000 description 2

- OERNJTNJEZOPIA-UHFFFAOYSA-N zirconium nitrate Chemical compound [Zr+4].[O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O OERNJTNJEZOPIA-UHFFFAOYSA-N 0.000 description 2

- 229910001928 zirconium oxide Inorganic materials 0.000 description 2

- DUNKXUFBGCUVQW-UHFFFAOYSA-J zirconium tetrachloride Chemical compound Cl[Zr](Cl)(Cl)Cl DUNKXUFBGCUVQW-UHFFFAOYSA-J 0.000 description 2

- BNGXYYYYKUGPPF-UHFFFAOYSA-M (3-methylphenyl)methyl-triphenylphosphanium;chloride Chemical group [Cl-].CC1=CC=CC(C[P+](C=2C=CC=CC=2)(C=2C=CC=CC=2)C=2C=CC=CC=2)=C1 BNGXYYYYKUGPPF-UHFFFAOYSA-M 0.000 description 1

- ZCYVEMRRCGMTRW-UHFFFAOYSA-N 7553-56-2 Chemical compound [I] ZCYVEMRRCGMTRW-UHFFFAOYSA-N 0.000 description 1

- LTPBRCUWZOMYOC-UHFFFAOYSA-N Beryllium oxide Chemical compound O=[Be] LTPBRCUWZOMYOC-UHFFFAOYSA-N 0.000 description 1

- WKBOTKDWSSQWDR-UHFFFAOYSA-N Bromine atom Chemical compound [Br] WKBOTKDWSSQWDR-UHFFFAOYSA-N 0.000 description 1

- 0 C*=CCC(C1)(C1CC1)*1C(C*)*1(C(C2)CC2C1)O Chemical compound C*=CCC(C1)(C1CC1)*1C(C*)*1(C(C2)CC2C1)O 0.000 description 1

- ODINCKMPIJJUCX-UHFFFAOYSA-N Calcium oxide Chemical compound [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 description 1

- 229910052684 Cerium Inorganic materials 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- RWSOTUBLDIXVET-UHFFFAOYSA-N Dihydrogen sulfide Chemical compound S RWSOTUBLDIXVET-UHFFFAOYSA-N 0.000 description 1

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 1

- 229910052693 Europium Inorganic materials 0.000 description 1

- PXGOKWXKJXAPGV-UHFFFAOYSA-N Fluorine Chemical compound FF PXGOKWXKJXAPGV-UHFFFAOYSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 229910052779 Neodymium Inorganic materials 0.000 description 1

- MXRIRQGCELJRSN-UHFFFAOYSA-N O.O.O.[Al] Chemical compound O.O.O.[Al] MXRIRQGCELJRSN-UHFFFAOYSA-N 0.000 description 1

- 239000002033 PVDF binder Substances 0.000 description 1

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 229910052777 Praseodymium Inorganic materials 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- FOIXSVOLVBLSDH-UHFFFAOYSA-N Silver ion Chemical compound [Ag+] FOIXSVOLVBLSDH-UHFFFAOYSA-N 0.000 description 1

- 229910003069 TeO2 Inorganic materials 0.000 description 1

- 229910052771 Terbium Inorganic materials 0.000 description 1

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 1

- 229910052775 Thulium Inorganic materials 0.000 description 1

- 229910052769 Ytterbium Inorganic materials 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- 150000001255 actinides Chemical group 0.000 description 1

- 238000001856 aerosol method Methods 0.000 description 1

- 238000005054 agglomeration Methods 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 239000003570 air Substances 0.000 description 1

- JPUHCPXFQIXLMW-UHFFFAOYSA-N aluminium triethoxide Chemical compound CCO[Al](OCC)OCC JPUHCPXFQIXLMW-UHFFFAOYSA-N 0.000 description 1

- 239000012080 ambient air Substances 0.000 description 1

- 229910021486 amorphous silicon dioxide Inorganic materials 0.000 description 1

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 description 1

- 229910052785 arsenic Inorganic materials 0.000 description 1

- RQNWIZPPADIBDY-UHFFFAOYSA-N arsenic atom Chemical compound [As] RQNWIZPPADIBDY-UHFFFAOYSA-N 0.000 description 1

- QVQLCTNNEUAWMS-UHFFFAOYSA-N barium oxide Chemical compound [Ba]=O QVQLCTNNEUAWMS-UHFFFAOYSA-N 0.000 description 1

- JRPBQTZRNDNNOP-UHFFFAOYSA-N barium titanate Chemical compound [Ba+2].[Ba+2].[O-][Ti]([O-])([O-])[O-] JRPBQTZRNDNNOP-UHFFFAOYSA-N 0.000 description 1

- 229910002113 barium titanate Inorganic materials 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 229910052797 bismuth Inorganic materials 0.000 description 1

- 229910052810 boron oxide Inorganic materials 0.000 description 1

- GDTBXPJZTBHREO-UHFFFAOYSA-N bromine Substances BrBr GDTBXPJZTBHREO-UHFFFAOYSA-N 0.000 description 1

- 229910052794 bromium Inorganic materials 0.000 description 1

- 230000005587 bubbling Effects 0.000 description 1

- 239000006227 byproduct Substances 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- ZMIGMASIKSOYAM-UHFFFAOYSA-N cerium Chemical compound [Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce] ZMIGMASIKSOYAM-UHFFFAOYSA-N 0.000 description 1

- 229960001759 cerium oxalate Drugs 0.000 description 1

- 229910000420 cerium oxide Inorganic materials 0.000 description 1

- VYLVYHXQOHJDJL-UHFFFAOYSA-K cerium trichloride Chemical compound Cl[Ce](Cl)Cl VYLVYHXQOHJDJL-UHFFFAOYSA-K 0.000 description 1

- ZMZNLKYXLARXFY-UHFFFAOYSA-H cerium(3+);oxalate Chemical compound [Ce+3].[Ce+3].[O-]C(=O)C([O-])=O.[O-]C(=O)C([O-])=O.[O-]C(=O)C([O-])=O ZMZNLKYXLARXFY-UHFFFAOYSA-H 0.000 description 1

- 238000005234 chemical deposition Methods 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 239000011247 coating layer Substances 0.000 description 1

- 229910000428 cobalt oxide Inorganic materials 0.000 description 1

- IVMYJDGYRUAWML-UHFFFAOYSA-N cobalt(ii) oxide Chemical compound [Co]=O IVMYJDGYRUAWML-UHFFFAOYSA-N 0.000 description 1

- 230000001427 coherent effect Effects 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 229910021488 crystalline silicon dioxide Inorganic materials 0.000 description 1

- 238000000280 densification Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- ZOCHARZZJNPSEU-UHFFFAOYSA-N diboron Chemical compound B#B ZOCHARZZJNPSEU-UHFFFAOYSA-N 0.000 description 1

- JKWMSGQKBLHBQQ-UHFFFAOYSA-N diboron trioxide Chemical compound O=BOB=O JKWMSGQKBLHBQQ-UHFFFAOYSA-N 0.000 description 1

- AKUNKIJLSDQFLS-UHFFFAOYSA-M dicesium;hydroxide Chemical compound [OH-].[Cs+].[Cs+] AKUNKIJLSDQFLS-UHFFFAOYSA-M 0.000 description 1

- HQWPLXHWEZZGKY-UHFFFAOYSA-N diethylzinc Chemical compound CC[Zn]CC HQWPLXHWEZZGKY-UHFFFAOYSA-N 0.000 description 1

- XUCJHNOBJLKZNU-UHFFFAOYSA-M dilithium;hydroxide Chemical compound [Li+].[Li+].[OH-] XUCJHNOBJLKZNU-UHFFFAOYSA-M 0.000 description 1

- AXAZMDOAUQTMOW-UHFFFAOYSA-N dimethylzinc Chemical compound C[Zn]C AXAZMDOAUQTMOW-UHFFFAOYSA-N 0.000 description 1

- 229910001882 dioxygen Inorganic materials 0.000 description 1

- FZFYOUJTOSBFPQ-UHFFFAOYSA-M dipotassium;hydroxide Chemical compound [OH-].[K+].[K+] FZFYOUJTOSBFPQ-UHFFFAOYSA-M 0.000 description 1

- 238000004821 distillation Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- UYAHIZSMUZPPFV-UHFFFAOYSA-N erbium Chemical compound [Er] UYAHIZSMUZPPFV-UHFFFAOYSA-N 0.000 description 1

- KCWYOFZQRFCIIE-UHFFFAOYSA-N ethylsilane Chemical compound CC[SiH3] KCWYOFZQRFCIIE-UHFFFAOYSA-N 0.000 description 1

- OGPBJKLSAFTDLK-UHFFFAOYSA-N europium atom Chemical compound [Eu] OGPBJKLSAFTDLK-UHFFFAOYSA-N 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000002360 explosive Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 230000004927 fusion Effects 0.000 description 1

- 238000010574 gas phase reaction Methods 0.000 description 1

- 239000000156 glass melt Substances 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- 229910001385 heavy metal Inorganic materials 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- 239000000146 host glass Substances 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 1

- 238000003384 imaging method Methods 0.000 description 1

- 230000006698 induction Effects 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 229910052740 iodine Inorganic materials 0.000 description 1

- 239000011630 iodine Substances 0.000 description 1

- 238000005468 ion implantation Methods 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- 229910052745 lead Inorganic materials 0.000 description 1

- 230000031700 light absorption Effects 0.000 description 1

- 229910052744 lithium Inorganic materials 0.000 description 1

- QEXMICRJPVUPSN-UHFFFAOYSA-N lithium manganese(2+) oxygen(2-) Chemical class [O-2].[Mn+2].[Li+] QEXMICRJPVUPSN-UHFFFAOYSA-N 0.000 description 1

- GQYHUHYESMUTHG-UHFFFAOYSA-N lithium niobate Chemical compound [Li+].[O-][Nb](=O)=O GQYHUHYESMUTHG-UHFFFAOYSA-N 0.000 description 1

- VLXXBCXTUVRROQ-UHFFFAOYSA-N lithium;oxido-oxo-(oxomanganiooxy)manganese Chemical compound [Li+].[O-][Mn](=O)O[Mn]=O VLXXBCXTUVRROQ-UHFFFAOYSA-N 0.000 description 1

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 1

- 238000010309 melting process Methods 0.000 description 1

- 239000002923 metal particle Substances 0.000 description 1

- 239000013081 microcrystal Substances 0.000 description 1

- 239000011859 microparticle Substances 0.000 description 1

- 239000003607 modifier Substances 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- 229910052754 neon Inorganic materials 0.000 description 1

- GKAOGPIIYCISHV-UHFFFAOYSA-N neon atom Chemical compound [Ne] GKAOGPIIYCISHV-UHFFFAOYSA-N 0.000 description 1

- 229910000484 niobium oxide Inorganic materials 0.000 description 1

- URLJKFSTXLNXLG-UHFFFAOYSA-N niobium(5+);oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Nb+5].[Nb+5] URLJKFSTXLNXLG-UHFFFAOYSA-N 0.000 description 1

- 239000012299 nitrogen atmosphere Substances 0.000 description 1

- 125000004433 nitrogen atom Chemical group N* 0.000 description 1

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen(.) Chemical compound [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 1

- 229910052755 nonmetal Inorganic materials 0.000 description 1

- 150000002843 nonmetals Chemical class 0.000 description 1

- 230000005693 optoelectronics Effects 0.000 description 1

- 239000000075 oxide glass Substances 0.000 description 1

- BMMGVYCKOGBVEV-UHFFFAOYSA-N oxo(oxoceriooxy)cerium Chemical compound [Ce]=O.O=[Ce]=O BMMGVYCKOGBVEV-UHFFFAOYSA-N 0.000 description 1

- PVADDRMAFCOOPC-UHFFFAOYSA-N oxogermanium Chemical compound [Ge]=O PVADDRMAFCOOPC-UHFFFAOYSA-N 0.000 description 1

- UFQXGXDIJMBKTC-UHFFFAOYSA-N oxostrontium Chemical compound [Sr]=O UFQXGXDIJMBKTC-UHFFFAOYSA-N 0.000 description 1

- 125000004430 oxygen atom Chemical group O* 0.000 description 1

- BPUBBGLMJRNUCC-UHFFFAOYSA-N oxygen(2-);tantalum(5+) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Ta+5].[Ta+5] BPUBBGLMJRNUCC-UHFFFAOYSA-N 0.000 description 1

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 1

- 239000010452 phosphate Substances 0.000 description 1

- RLOWWWKZYUNIDI-UHFFFAOYSA-N phosphinic chloride Chemical compound ClP=O RLOWWWKZYUNIDI-UHFFFAOYSA-N 0.000 description 1

- 150000003013 phosphoric acid derivatives Chemical class 0.000 description 1

- 229910000073 phosphorus hydride Inorganic materials 0.000 description 1

- 239000012688 phosphorus precursor Substances 0.000 description 1

- FAIAAWCVCHQXDN-UHFFFAOYSA-N phosphorus trichloride Chemical compound ClP(Cl)Cl FAIAAWCVCHQXDN-UHFFFAOYSA-N 0.000 description 1

- 238000002256 photodeposition Methods 0.000 description 1

- 238000005240 physical vapour deposition Methods 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 229920000058 polyacrylate Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 229920005596 polymer binder Polymers 0.000 description 1

- 239000002491 polymer binding agent Substances 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920002981 polyvinylidene fluoride Polymers 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000011165 process development Methods 0.000 description 1

- 238000003672 processing method Methods 0.000 description 1

- 229910001404 rare earth metal oxide Inorganic materials 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 238000012552 review Methods 0.000 description 1

- CWBWCLMMHLCMAM-UHFFFAOYSA-M rubidium(1+);hydroxide Chemical compound [OH-].[Rb+].[Rb+] CWBWCLMMHLCMAM-UHFFFAOYSA-M 0.000 description 1

- 229910052706 scandium Inorganic materials 0.000 description 1

- SBIBMFFZSBJNJF-UHFFFAOYSA-N selenium;zinc Chemical compound [Se]=[Zn] SBIBMFFZSBJNJF-UHFFFAOYSA-N 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 150000004760 silicates Chemical class 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 239000002210 silicon-based material Substances 0.000 description 1

- 239000011856 silicon-based particle Substances 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- KKCBUQHMOMHUOY-UHFFFAOYSA-N sodium oxide Chemical compound [O-2].[Na+].[Na+] KKCBUQHMOMHUOY-UHFFFAOYSA-N 0.000 description 1

- 238000001228 spectrum Methods 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 150000003467 sulfuric acid derivatives Chemical class 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

- 229910001936 tantalum oxide Inorganic materials 0.000 description 1

- 229910052714 tellurium Inorganic materials 0.000 description 1

- PORWMNRCUJJQNO-UHFFFAOYSA-N tellurium atom Chemical compound [Te] PORWMNRCUJJQNO-UHFFFAOYSA-N 0.000 description 1

- GZCRRIHWUXGPOV-UHFFFAOYSA-N terbium atom Chemical compound [Tb] GZCRRIHWUXGPOV-UHFFFAOYSA-N 0.000 description 1

- VCZQFJFZMMALHB-UHFFFAOYSA-N tetraethylsilane Chemical compound CC[Si](CC)(CC)CC VCZQFJFZMMALHB-UHFFFAOYSA-N 0.000 description 1

- KFAIYPBIFILLEZ-UHFFFAOYSA-N thallium(i) oxide Chemical compound [Tl]O[Tl] KFAIYPBIFILLEZ-UHFFFAOYSA-N 0.000 description 1

- 230000008646 thermal stress Effects 0.000 description 1

- XJDNKRIXUMDJCW-UHFFFAOYSA-J titanium tetrachloride Chemical compound Cl[Ti](Cl)(Cl)Cl XJDNKRIXUMDJCW-UHFFFAOYSA-J 0.000 description 1

- 229910052723 transition metal Inorganic materials 0.000 description 1

- 150000003624 transition metals Chemical class 0.000 description 1

- 238000013519 translation Methods 0.000 description 1

- WOZZOSDBXABUFO-UHFFFAOYSA-N tri(butan-2-yloxy)alumane Chemical compound [Al+3].CCC(C)[O-].CCC(C)[O-].CCC(C)[O-] WOZZOSDBXABUFO-UHFFFAOYSA-N 0.000 description 1

- WYXIGTJNYDDFFH-UHFFFAOYSA-Q triazanium;borate Chemical compound [NH4+].[NH4+].[NH4+].[O-]B([O-])[O-] WYXIGTJNYDDFFH-UHFFFAOYSA-Q 0.000 description 1

- FAQYAMRNWDIXMY-UHFFFAOYSA-N trichloroborane Chemical compound ClB(Cl)Cl FAQYAMRNWDIXMY-UHFFFAOYSA-N 0.000 description 1

- DWAWYEUJUWLESO-UHFFFAOYSA-N trichloromethylsilane Chemical compound [SiH3]C(Cl)(Cl)Cl DWAWYEUJUWLESO-UHFFFAOYSA-N 0.000 description 1

- 230000001960 triggered effect Effects 0.000 description 1

- 239000011882 ultra-fine particle Substances 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 239000012808 vapor phase Substances 0.000 description 1

- 238000011179 visual inspection Methods 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 229910000859 α-Fe Inorganic materials 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C—APPARATUS FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C19/00—Apparatus specially adapted for applying particulate materials to surfaces

- B05C19/04—Apparatus specially adapted for applying particulate materials to surfaces the particulate material being projected, poured or allowed to flow onto the surface of the work

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

- C23C16/401—Oxides containing silicon

- C23C16/402—Silicon dioxide

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B7/00—Spraying apparatus for discharge of liquids or other fluent materials from two or more sources, e.g. of liquid and air, of powder and gas

- B05B7/16—Spraying apparatus for discharge of liquids or other fluent materials from two or more sources, e.g. of liquid and air, of powder and gas incorporating means for heating or cooling the material to be sprayed

- B05B7/22—Spraying apparatus for discharge of liquids or other fluent materials from two or more sources, e.g. of liquid and air, of powder and gas incorporating means for heating or cooling the material to be sprayed electrically, magnetically or electromagnetically, e.g. by arc

- B05B7/228—Spraying apparatus for discharge of liquids or other fluent materials from two or more sources, e.g. of liquid and air, of powder and gas incorporating means for heating or cooling the material to be sprayed electrically, magnetically or electromagnetically, e.g. by arc using electromagnetic radiation, e.g. laser

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/48—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating by irradiation, e.g. photolysis, radiolysis, particle radiation

- C23C16/482—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating by irradiation, e.g. photolysis, radiolysis, particle radiation using incoherent light, UV to IR, e.g. lamps

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/48—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating by irradiation, e.g. photolysis, radiolysis, particle radiation

- C23C16/483—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating by irradiation, e.g. photolysis, radiolysis, particle radiation using coherent light, UV to IR, e.g. lasers

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/02—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition

- C23C18/12—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition characterised by the deposition of inorganic material other than metallic material

- C23C18/125—Process of deposition of the inorganic material

- C23C18/1262—Process of deposition of the inorganic material involving particles, e.g. carbon nanotubes [CNT], flakes

- C23C18/1266—Particles formed in situ

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C24/00—Coating starting from inorganic powder

- C23C24/08—Coating starting from inorganic powder by application of heat or pressure and heat

- C23C24/10—Coating starting from inorganic powder by application of heat or pressure and heat with intermediate formation of a liquid phase in the layer

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C26/00—Coating not provided for in groups C23C2/00 - C23C24/00

- C23C26/02—Coating not provided for in groups C23C2/00 - C23C24/00 applying molten material to the substrate

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C—APPARATUS FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C9/00—Apparatus or plant for applying liquid or other fluent material to surfaces by means not covered by any preceding group, or in which the means of applying the liquid or other fluent material is not important

- B05C9/08—Apparatus or plant for applying liquid or other fluent material to surfaces by means not covered by any preceding group, or in which the means of applying the liquid or other fluent material is not important for applying liquid or other fluent material and performing an auxiliary operation

- B05C9/14—Apparatus or plant for applying liquid or other fluent material to surfaces by means not covered by any preceding group, or in which the means of applying the liquid or other fluent material is not important for applying liquid or other fluent material and performing an auxiliary operation the auxiliary operation involving heating or cooling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/06—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by exposure to radiation

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Physics & Mathematics (AREA)

- Health & Medical Sciences (AREA)

- Toxicology (AREA)

- Optics & Photonics (AREA)

- Inorganic Chemistry (AREA)

- Nanotechnology (AREA)

- Thermal Sciences (AREA)

- General Health & Medical Sciences (AREA)

- Electromagnetism (AREA)

- Surface Treatment Of Glass (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

- Coating Apparatus (AREA)

- Chemical Vapour Deposition (AREA)

- Optical Integrated Circuits (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

Description

(関連出願の相互参照)

本願は、出願日が2000年10月17日である、ビーらの米国仮特許出願第60/241,200号、名称「反応性デポジションによるコーティング膜形成」を基礎とする優先権主張出願であり、出典を明示することにより明細書の一部となる。また、本願は、出願日が2000年11月17日である、ビーらの米国特許出願第09/715,935号、名称「反応性デポジションによるコーティング膜形成」の一部継続出願であり、出典を明示することにより明細書の一部となる。

【0002】

(技術分野)

本発明は、基板表面のコーティング膜形成に関するものであり、例えば、光デバイスや電子デバイスの最終的形成(eventual formation)のためのコーティング膜形成に関するものである。特に、本発明は、基板上の非常に均一な粒子コーティング膜及び非常に均一な基板コーティング膜を効率的に製造する方法に関し、その均一な基板コーティング膜をさらに処理することによりガラスや他の非常に均一な基板コーティング膜を製造することができる。

【0003】

(背景技術)

機械部品、電気部品及び光学部品の集積デバイス中への統合又は一体化は、材料プロセスに対し非常に多くの要求を創り出してきた。さらに、デバイスに一体化される各部品の大きさも縮小している。そのため、基板に適用される特定の組成物の形成には多くの関心が持たれている。これらの材料から高品質の光学コーティング膜を有する光デバイスを形成するためには、コーティング膜には高い均一性が要求される。これらコーティング膜に用いる非常に均一な材料を形成することについての関心が、プロセス開発の刺激となってきた。

【0004】

現在使用されている光通信用の光波長は1.3〜1.6ミクロンである。光導波路は、一般に波長の何倍もの大きさを有している。そのため、光モードの要求及び他の要因により、光学構造体は数ミクロンから約100ミクロンの大きさを有している。

【0005】

インターネットをベースとするシステムを包含する通信及び情報技術の爆発的な普及は、非常に広いバンド幅を利用すべく、光ファイバー通信ネットワークを実施する世界的な努力を喚起してきた。光ファイバー技術の能力は、高密度波長分割多重化技術(Dense Wavelength Division Multiplexing technology)を実施することにより、さらに拡張することができる。需要の増加に伴い、システムの機能を実行するにはより多くのチャンネルが必要となる。所望の能力を満たすため、個別部品に代えて一体化部品を用いることができる。

【0006】

光部品を電子集積回路に類似するプレーナー型のチップタイプのベースの上に一体化することができる。光部品を、シリコンウエハーのような一体化チップの上に配置することにより、多くの光部品を微小なフットプリント(footprint)の中に詰め込むことができる。これらの一体化光チップを大量に生産するため、リソグラフィーやドライエッチングを、製造プロセスの適当な工程に用いることができる。

【0007】

一体化された光学部品の製造には、基板表面に高品質の光学材料を堆積(deposition)させることが必要である。さらに、特定のデバイスは光学材料で製造される必要がある。特に、光学部品の一体化のために期待できる技術は、プレーナー型の導波路の製造に関するものに集中している。半導体のアプローチは、光学材料の堆積に続いて導波路を形成するのに使用されている。

【0008】

光学コーティング膜の基本的な特性には、表面特性、膜の均一性、そして光学特性が含まれる。光学特性とは、所望レベルの光が透過するように吸収と散乱ができる限り小さいことをいう。光学特性には、特性の均一性、例えば、屈折率や複屈折等も含まれる。さらに、光学特性には、界面の特性、例えば、コア層とクラッド層と間の界面が含まれる。例えば、ガラスファイバー、プレーナー型導波路ガラス、ニオブ酸リチウム、そしてInPについては、現在、標準が確立されている。シリカ(SiO2)の場合好ましい形状にはガラスが含まれるが、他の材料の場合は単結晶が最高級の光学透過性を有している。

【0009】

光学材料の堆積法についてはいくつかのアプローチが用いられ及び/又は提案されている。これらのアプローチには、例えば、火炎加水分解堆積法、化学蒸着法、物理蒸着法、ゾル−ゲル化学堆積法、そしてイオン注入が含まれる。火炎加水分解堆積法は、プレーナー型導波路の商業生産において主要な方法となっている。火炎加水分解及び化学蒸着法は、ファイバー状の光学部品に用いるガラスファイバーの製造においても成功を収めている。火炎加水分解堆積法は、水素−酸素炎を用いて気体状の反応物を反応させて、基板表面のコーティング膜となる光学材料の粒子を形成する。コーティング膜を続いて熱処理することにより、均一な光学材料、通常はガラス材料である、を形成することができる。

【0010】

均一性と純度に関しより厳格さを要求する、次世代の一体化された光学部品の製造法に関しては、主要な競争者となる新たなアプローチは確立されていない。火炎加水分解堆積法は効率的ではあるが、より均一なコーティング膜を得るように設計することは容易ではない。化学蒸着法は、粒子というよりは、ラジカル、分子及び/又は原子を基板表面にデポジションさせる方法である。化学蒸着法は、均一な材料を製造することができるが、プロセスは非常に遅い。その速度を増加させようと試みても、膜の品質を妥協せざるを得ないため、化学蒸着プロセスの利点を減じることになる。

【0011】

同時に、レーザ熱分解法による、非常に均一なサブミクロン及びナノスケールの粒子を製造するアプローチが開発された。非常に均一な粒子は、種々のデバイス、例えば、バッテリー、研磨組成物、触媒、そして光学ディスプレイの蛍リン光体等の製造に望ましいものである。レーザ熱分解法は、反応物の流れの化学反応を駆動し非常に均一な粒子を製造する強力な光線を有しており、そのレーザ光を通過するとその流れは急速に冷却される。

【0012】

(発明の開示)

第1の態様によれば、本発明は非円形の反応物導入口、光路を形成する光デバイス、第1の基板、そして装置に接続されたモータを備えたコーティング装置を含む。反応物導入口は反応物の流路を規定する。光路は反応領域で反応物の流路を横切り、生成物の流路は反応領域から連続して延びる。基板は生成物の流路を横切る。また、モータの動作により第1の基板を生成物の流れに対して移動させる。

【0013】

別の態様によれば、反応物の流れを反応させ、生成物の流れを基板に向け、そして基板をコーティングするために反応物の流れに対して基板を移動させる基板のコーティング方法を含む。反応物の流れの反応は、焦点合せをした放射線を反応物に向けることにより実行され、粒子を含む生成物の流れが放射線の通り過ぎた部分に生成する。これらの実施形態において、反応は放射線からのエネルギーにより駆動される。コーティング方法は、ガラスコーティング膜を形成する方法の中に取り込むことができる。ガラスコーティング膜は、粒子を溶融してガラスにするに十分な時間と温度で粒子を加熱することにより製造する。ガラスコーティング膜を製造する方法は、基板表面に光学部品を形成する方法において用いることができる。光学部品を形成する方法は、さらに、ガラスコーティング膜を形成して、光学部品を製造することができる。

【0014】

さらに別の態様によれば、本発明は、反応物の流れを発生させ、反応物の流れを反応させて粒子の生成物を生成させ、そして粒子の流れを基板に向ける基板のコーティング方法であって、生成物の流れが基板上に到達するようにポンプ以外の方法により流れを維持する方法を含む。いくつかの実施形態において、反応物の流れは、長軸と短軸で規定される、伝搬方向に垂直な断面積を有しており、ここで長軸は短軸の少なくとも2倍の大きさを有する。

【0015】

さらに本発明は、直径が約5cm以上の基板のコーティング方法であって、反応物の流れを反応させて生成粒子を含む生成物の流れを形成し、粒子の流れを堆積させる方法を含む。粒子は、基板の表面の全面に亘り連続的に堆積する。いくつかの実施形態において、少なくとも時間当り5gの粒子が基板上に堆積した。

【0016】

さらに本発明は、光ビームにより駆動される化学反応により多数の生成物の流れを連続的に発生させる基板のコーティング方法を含む。多数の生成物の流れは、基板上に連続して配置された移動する基板上に連続して堆積する。

【0017】

また本発明は、反応物の流れを反応させ高い処理速度で生成粒子の流れを形成し、この生成粒子の流れを基板上に堆積させる基板のコーティング方法を含む。本発明は、さらにコーティングされた基板の高速製造方法であって、反応物の流れを反応させて生成粒子の流れを形成し、この生成粒子の流れを基板上に堆積させ、ここで、基板と粒子の流れを互いに高速で移動させる(毎分約1基板よりも大きな速度で)方法を含む。

【0018】

さらに別の態様によれば、本発明は、流れている反応物の流れを反応させて生成粒子の流れを形成し、そして生成粒子の少なくとも一部を基板上に堆積させる基板のコーティング方法を含む。粒子の堆積は、少なくとも約5g/hrの堆積速度で行う。

【0019】

さらに別の態様によれば、本発明は、流れている反応物の流れを反応させて生成粒子の流れを形成し、そして生成粒子の少なくとも一部を基板上に堆積させる基板のコーティング方法を含む。生成粒子の堆積は、基板を生成粒子の流れに対して少なくとも約0.1cm/sec.の速度で移動させる工程を含む。

【0020】

本発明の他のシステム、方法、特徴及び利点は、以下の図面及び詳細な説明を検討することにより当業者には明確である、あるいは明確になるであろう。すべての付加可能なシステム、方法、特徴及び利点はこの記載の中に含まれており、本発明の範囲に含まれるものであり、添付のクレームにより保護されるべきものである。

【0021】

(実施形態の詳細な説明)

改良されたコーティング方法は放射線の使用に基くものであり、その放射線により化学反応を駆動及び仲介して非常に均一な粒子を形成させ、その粒子を基板上に堆積させてコーティング膜を形成する。本発明の粒子製造の特徴は、放射線をベースとする粒子形成のために開発された種々の組成及び方法の改良を利用するものであり、特にレーザ熱分解法を用いる。光反応デポジションは、ここに示すように、表面上に粒子を即座に堆積させるためにレーザ熱分解法を適用することである。特に、反応前駆体として広範囲のものを気体状及び/又はエアロゾル状として用いることができ、非常に均一な生成粒子を広範囲に効率的に製造することができる。粒子コーティング膜の堆積に続いて、基板とコーティング膜を加熱して粒子を溶融させることにより非常に均一な連続したコーティング膜を得ることができる。得られたコーティング膜をさらに処理して部品、特に光学部品にすることができる。熱処理はガラスを生成するように調整することができる。

【0022】

粒子製造のため、レーザ熱分解装置はその後の使用のために粒子を回収する回収システムを備えている。本願の光反応デポジションのアプローチは、粒子の分離回収を行うことなく基板上に直接コーティングする方法を含むものである。さらに、反応領域が基板表面の近傍に位置する時、表面に接触する時でも粒子を熱くすることができる。これにより、基板上にコーティング膜を形成するに先立って粒子回収を分離して行う必要がない。

【0023】

基板は多孔質でも非多孔質でも良い。一般に、基板は平坦で、頑丈で高融点である。デポジションの間又はデポジションに先立って基板を加熱することにより熱応力を低減することができる。これにより、粒子を固化して均一な層とするための続いて行う溶融プロセスに先立って、デポジションの間に粒子の圧縮を促進することができる。あるいは、基板を冷却又は粒子の流れの温度より低い温度に維持することにより、熱粒子が表面に引き付けられるようにすることもできる。ここで述べる直接コーティングを行うアプローチは、多孔質のフィルターで回収し、続いてロ材と粒子とを分離する方法とは対照的なものである。基板にコーティングされた粒子は、所望の特性を有する均一なコーティング膜とすべくさらに処理される。

【0024】

いくつかの実施形態において、反応物の流れは反応領域を通過するように方向付けられており、大気と連通する基板の方向に向けられた生成物の流れを生成する。反応領域は、反応物の流れと焦点合せされた放射線との交点を含むものである。反応物の流れは平坦な粒子スプレーとして働く。反応領域はチャンバ内で包囲されスプレーノズルを形成することもできる。反応物の流れの圧力により、生成物の流れは基板の方向に向けられる。デポジションを大気圧で行う場合、反応物の流れの圧力は一般的に760Torrより大きい。

【0025】

別の実施形態においては、周囲雰囲気から密閉されたコーティングチャンバ内でコーティングを行う。コーティングチャンバは反応チャンバと別体であって接続して使用することもでき、又は反応チャンバと一体化し同じチャンバ内で基板をコーティングするようにすることもできる。コーティングチャンバと別体とする実施形態では、コーティングチャンバは導管を介して反応チャンバと接続される。ポンプをコーティングチャンバに接続して、システム内の全体の流れ及び適切な圧力を維持することもできる。または、反応物及び希釈剤をチャンバに供給することによっても流れを維持することができる。コーティングを行うため、生成粒子の流れに接触するように基板を配置する。生成粒子は表面に付着し、残りのガスや粒子は流れにより運び去られる。

【0026】

コーティングを粒子製造チャンバ内で行う場合、放射線は、反応物を供給するノズルからは遠く開口部の近傍にある反応領域で反応物と交差する。コーティングされるべき基板の表面は、反応領域のちょうど向こう側に配置される。反応領域とノズルの間の距離と、反応領域と基板との間の距離を調整可能とすることができる。最適な距離は経験的に決定される。一般に、これらの実施形態では粒子は生成後すぐに堆積する。

【0027】

最初のコーティング処理の後、粒子層をコーティングされた表面の上に形成する。基板上に粒子コーティングを形成した後、バインダーや他の添加剤を粒子に適用して粒子コーティングを安定化させる。種々の有機ポリマーをバインダーに用いることができる。あるいは、バインダや添加剤を粒子堆積プロセスの間に用いることもできる。バインダや添加剤は、粒子と基板の間の付着性や粒子と粒子の間の付着性を向上させる、焼結温度を下げる、続いて行うエッチングを補助するエッチングバリア層を形成する、またはコーティング膜に他の所望の特性を付与する等の目的で用いることができる。いくつかの実施形態において、粉末を固体の層に固める熱処理工程に先立ってあるいはその熱処理工程の間に添加剤は除去される。

【0028】

別の実施形態では、粒子コーティング膜を有する基板を加熱し、粒子を溶融・融解して連続層とすることができる。他の元素、例えば、チタン、ホウ素、リンそしてゲルマニウムを材料の融点を下げるために添加し、粉末が連続層を形成して固化し易くすることもできる。しかし、ナノ粒子を用いることにより、融点や流動温度を低下させるための添加剤を用いることなく融点を顕著に低下させることができる。これにより、ナノ粒子の堆積は、大きな粒子の堆積に比し顕著な潜在的利点を有する。

【0029】

サブミクロンの粒子を用いたとしても、粒子は充填すると厚さがかなり大きくなるが、固化工程で粒子が溶融することによりコーティング膜の厚さはかなり収縮する。例えば、粉末は数mmの厚さの層を形成するが、続く固化工程により一般に約100ミクロン以下まで収縮して固層を形成する。対応して密度も増加する。続いて行う固層の冷却により、非晶質、すなわち、ガラス状態のコーティング膜又は結晶性のコーティング膜を、粒子の組成及び加熱・冷却条件に応じて得ることができる。一般にガラスを生成する、これはガラスを構成する多結晶材料が散乱により十分な光学特性を有しないためである。

【0030】

特に、所望の特性を有する固化材料を製造するためには、冷却速度を制御する必要がある。冷却は通常速過ぎないようにする、これは冷却速度が速過ぎるとガラスに応力が生じ、ガラスにクラックを発生させるからである。冷却速度が遅過ぎると、微結晶が生成し光を散乱する。SiO2は、1.55ミクロンの波長の光を透過させるガラスを形成する。粒子を溶融させるために必要な温度はかなり高いが、通常、基板の溶融を防ぐように加熱温度を選択する。

【0031】

いくつかの実施形態において、非多孔質表面にコーティングを行うため、光反応デポジション法を用いてサブミクロン又はナノスケールの粒子が製造されている。光反応デポジション法では、レーザ光線のような強力な光線を用いて反応物の流れが熱分解される。レーザ光線は便利なエネルギー源であるが、他の強力な焦点合わせされた光源を光反応デポジション法に用いることができる。燃焼反応は化学反応自身による熱により駆動されるのに対し、強力な光源が反応を駆動させる。光源からのエネルギーは、反応が発熱反応であっても反応を駆動させる。なぜなら、光エネルギーは微小な反応領域内で反応を完結させるからである。光反応デポジション法は、熱力学的平衡状態では形成されない材料相を製造することができる。反応物の流れが光線を通過すると、生成粒子は急速に冷却される。

【0032】

粒子の製造に光反応デポジション法を用いて成功させるために重要な点は、適切な化学物質前駆体及び放射線吸収剤を含む反応物の流れを生成させることにある。化学物質前駆体には、別に放射線吸収剤を用いる必要のないものを用いることができる。化学物質前駆体は、生成粒子に構成原子を供給する。反応条件を調整することにより、所望の化学量論性及び構造を有する生成粒子を製造することができる。以下に詳細に説明するように、レーザ熱分解法を用いることにより、広範囲の生成粒子を製造するのに成功した。同様に、光反応デポジション法を用いて、これら同じ組成の粒子を生成させることができる。

【0033】

いくつかの実施形態では、光反応堆積装置は延在した反応物導入口を有しており、反応物/生成物の流れを形成する流れるシートの内部で粒子の流れを生成させることができる。延在した反応物導入口を用いることにより、線状の粒子群を同時に堆積させることができる。また、生成粒子の特性制御又は堆積の均一性を犠牲にすることなく、粒子の高い生成速度を維持することができる。そのため、線状粒子群を堆積させることにより、コーティングプロセスをより速く行うことができる。

【0034】

光反応デポジション法は、基板表面をコーティングするために粒子を製造する上でかなりの利点を有する。まず、光反応デポジション法は、広範囲の生成粒子の製造に用いることができる。これにより、コーティング膜の組成を広範囲に調製することができる。さらに、光反応デポジション法は、微粒子を高い生成速度で製造することができる。基板表面に微粒子をコーティングする場合、平滑でより均一性に優れたコーティング膜を製造することができる。

【0035】

いくつかの実施形態では、非多孔質基板と生成粒子とを互いに相対移動させることにより、表面にコーティング層を生成させる。相対移動の速度を調整することにより所望の膜厚のコーティング膜を得ることができる。一般に、非多孔質基板をステージ又はコンベアの上に取り付けることによりこの相対移動を行うことができる。ステージ又はコンベアはモータ駆動とし、選択された速度で移動するようにプログラムすることができる。ステージ又はコンベアは移動して基板の表面を横切る生成物の流れを通過し、表面を横切りながら粒子を堆積させて均一なコーティング膜を形成する。

【0036】

いくつかの実施形態では、生成粒子の流れはその焦点を外され、生成粒子の均一な雲を形成する。粒子ノズルと基板との間の距離は十分に遠いため、基板に到達する前に粒子はその運動量を失う。粒子は開放空間に噴霧され雲を形成する。外部フィールド、例えば、熱勾配や電場勾配を用いて粒子を表面に引き寄せ、そこで凝縮させてコーティング膜を形成することができる。外部フィールドは粒子ビームの焦点を外すのに用いることもでき、それにより粒子の雲を形成させることもできる。粒子の雲を基板表面に向け、基板表面のすべて又は所望の部分を横切るようにしてコーティング粒子を同時に堆積させることもできる。これにより、移動部分が基板を通過することなく、大面積の均一なコーティング膜を得ることができる。

【0037】

いくつかの実施形態では、装置は多数のコーティング用の基板のため、装置の内部の部品を周囲雰囲気に曝すことのないように配置されている。例えば、多数の基板をステージの上に取り付けることができる。1つの基板のコーティングを終了すると、ステージはコーティングした基板を邪魔にならない場所に移動し、次にコーティングすべき別の基板位置決めをする。次の基板の位置決めをする間、粒子の製造を一時的に中断することもできるし、あるいは堆積させるべき基板が所定の位置にない場合、粒子の損失量を最小限に抑えながら粒子の製造を継続することができる。

【0038】

又は、基板をコンベアの上に取り付けることもできる。ステージを用いた実施形態と同様、コンベアは生成粒子の流れに対して基板を移動させ、均一な粒子層で基板をコーティングすることができる。一旦、基板がコーティングされると、コンベアは別の基板を所定の位置に移動させ、さらなる処理のためチャンバ内の別の場所へコーティングされた基板を移動させる。特に、コーティングされた基板を、熱処理のために定常フロータイプの炉の中へ移動させることができる。

【0039】

表面の凹凸は少なくとも2つのメカニズムにより生成する。まず、ガラス溶融物は固化温度においては粘度の高い液体であるので、溶融したガラスを他の部分まで均一に拡散させるのに長時間を要する。不均一な拡散により局部的な密度のばらつきが自然に発生し、溶融物が冷却されて固化する時に表面の凹凸が生成する。さらに、粒子堆積プロセスの不安定性により、これは基板表面を横切る方向で異なる粒子特性を与える、密度が不均一となる。粒子形成におけるばらつきにより、表面の凹凸が生成する。なぜなら、固化プロセスでは、堆積粒子に起因する不均一性を低減することはできないからである。したがって、微小で均一な粒子を製造するだけでなく、基板表面を横切ってこれらの粒子を均一に堆積させることができるようプロセスの安定性を制御することが重要である。

【0040】

より微小かつ均一な粒子を用いてコーティング膜を製造することにより、以降のさらなる処理により、より均一で連続したコーティング膜を得ることができる。このことは図1に視覚的に示されている。図1Aには、1ミクロンの粒子を用いた単層のコーティング膜が模式的に示されている。溶融し、続いて冷却することにより、図1Bに示すように、波長1ミクロンでばらつき0.01ミクロンの波形を上面に有する連続層が形成される。

【0041】

一般にコーティング膜として粒子の直径の何倍もの厚さを有するものが形成されており、より厚いコーティング膜を製造した場合も同様の結果を期待できる。波形は粒子の特性、例えば大きさや均一性をある程度反映しており、またコーティング膜の平坦性に関しては堆積プロセスの一様性を反映する。要約すると、固体粉末を溶融させて連続するコーティング膜を形成する場合、粒子堆積工程と、加熱工程と、冷却工程が含まれる。加熱工程で生成する溶融物は高粘度である。一般に、基板の存在により加熱温度が制限されるので、速やかに流動して平滑な表面を形成するような高温溶融物を用いることはできない。

【0042】

図1Cは、20nmの粒子で形成されたモデルコーティング膜を模式的に示している。均一なコーティング膜を製造するための溶融又はアニールにおいて、表面のばらつきは、約20nmの周期で1nm(0.001ミクロン)以下である。この向上した平坦性及び均一性は通常、以降の処理工程においても維持される。要約すると、光反応による堆積法は、高品質なコーティング膜の製造に適した広範囲のコーティング材料の製造に対する速くかつ有効なアプローチを提供する。もちろん、微小で均一な粒子という利点を活用するためには、粒子が基板上に均一に堆積するように堆積を制御して行なう必要がある。

【0043】

以下の実施例に示すように、酸化ケイ素のガラスコーティング膜は熱処理され、原子間力顕微鏡による観察によれば、約0.25から約0.5nmの表面粗さの二乗平均を有するコーティング膜が形成されている。これにより、火炎加水分解堆積法よりもより平坦で、化学蒸着法と同程度の平滑性を得ることができる。光反応デポジション法(LRD)を適用した平坦なガラスコーティング膜を、生成物の流れを通過するように基板を移動させることにより比較的高い堆積速度で堆積させることができる。このように、LRDが、高品質のガラスコーティング膜を形成させる上で有効かつ効果的な方法であることが示された。

【0044】

コーティングにより形成された基板表面上にディスクリートなデバイス又は構造を製造するために、種々のパターニング方法を用いることができる。例えば、リソグラフィーやドライエッチング等の集積回路製造に使用されている従来の方法を用いて堆積の後コーティング膜のパターニングを行うことができる。

【0045】

パターニングの前又は後、コーティング膜を熱処理して、離散的な粒子層を連続する粒子層に変換することができる。いくつかの実施形態では、コーティング膜の粒子は加熱により粒子がガラスへと固化する。ガラスの生成は、光デバイスの製造の場合には特に好ましい。また、粒子をアニールして結晶に変換するような条件で加熱すると、粒子コーティング膜を結晶性コーティング膜に変換することができる。加熱及び冷却時間を調整することにより、固化したコーティング膜の特性を変化させることができる。

【0046】

光デバイスの製造に加え、光反応デポジション法を用いた粒子コーティング膜は他の種々の応用にも用いることができる。例えば、酸化鉄粒子及び/又は炭化鉄粒子をバインダとともに用いてコーティング膜を形成して電磁波シールドとすることができる。これらのコーティング膜については、カムベらの米国特許第5,938,979号、名称「電磁波シールド」に記載されており出典を明示することにより明細書の一部となる。光触媒コーティング膜については、係属中で一般譲渡されたカムベらの米国特許第6,099,798号、名称「紫外線ブロック及び光触媒材料」に記載されており出典を明示することにより明細書の一部となる。ナノ粒子コーティング膜についての前の出願の場合、粒子を用いてコーティング膜を製造するに先立ち、粒子を回収することが必要であった。本願の改良点は、粒子生成プロセスと、高品質のコーティング膜を構成する所望の材料の製造を行う堆積プロセスとを結合したことにある。

【0047】

いくつかの用途では、基板表面に光デバイスを形成するために粒子を用いる。例えば、高純度シリカガラスは、光導波路、光ファイバー、そしてシリコン基板上の光デバイスガイドを形成するのに用いることができる。光導波路は、それらの周囲の材料と異なる屈折率を有する必要がある。異なる組成とそれに対応する屈折率を有する多数の層を堆積させることができる。屈折率に変化をもたらすため、ドーパントを導入することもできる。

【0048】

所望の特定の光デバイスを形成するため、粒子の1以上の層を表面に堆積させる。表面に接する層はアンダークラッド層である。コア層をアンダークラッド層の上に設け、オーバークラッド層をコア層の上に設ける。一実施形態において、アンダークラッド層とオーバークラッド層をSiO2で形成し、コア層をドープしたSiO2で形成する。多数の層からなる複合体はフィルムと呼ぶことができる。

【0049】

コア層をエッチングして所望の光デバイスを製造することができる。フォトリソグラフィーや他の適当なパターニング方法を用いて、エッチングプロセスにおいてコア層をパターニングすることができる。一体化された光デバイスを製造するためのプロセスは以下に詳しく記載されている。また、カワチらの米国特許第4,735,677号、名称「ハイブリッド光学集積回路の製造方法」に記載されており出典を明示することにより明細書の一部となる。

【0050】

A.粒子の製造

上述のように、光反応デポジション法は、放射線を用いて粒子を生成させる工程を含んでいる。粒子は連続して基板上に堆積する。いくつかの実施形態では、反応領域が基板に近い所に位置しているため、粒子が表面に接した時、粒子はまだ熱い状態のままである。光反応デポジション法は、サブミクロン又はナノスケールの粒子の製造のためのレーザ熱分解法の特徴を組み入れている。粒子は一般に結晶性粒子及び/又は非晶質粒子を含んでおり、これらの粒子は最終のコーティング膜のための続くプロセスに適したものである。

【0051】

周囲雰囲気に曝した基板をコーティングすることもできるし、周囲雰囲気から隔離されたコーティングチャンバ内でコーティングすることもできる。周囲雰囲気に曝した条件でコーティングを行う場合、大気圧よりも大きい条件で反応物の流れを生成させることができる。生成粒子を基板に対して直接向ける、あるいは大気圧よりも大きな圧力で反応チャンバを隔離するノズルを通して向けることができる。図2に示すように、反応物ノズル50は、光源56からの集束された光線54と交差する反応物の流れ52を発生させる。生成粒子58を、基板60に向くように生成させる。基板60は周囲雰囲気に曝されている。図2の仮想線で示したオプションの囲い62で、反応ノズル50と、光線54と反応物の流れ52との交点にある反応領域とを囲むことができる。

【0052】

別の実施形態では、光反応デポジション法を粒子を生成させるのに用いることができ、その粒子を基板上にコーティング膜を形成するためのコーティング装置に向けることができる。別体のコーティングチャンバを用いる場合、反応チャンバからの流出流れは導管に到達し、そこで粒子はコーティングチャンバに向けられる。あるいは、反応チャンバ内で直接コーティングのための堆積を行うこともできる。

【0053】

別体のコーティングチャンバを用いる場合、従来の構造の反応チャンバを用いることができる。その場合、回収システムをコーティングチャンバで置き換える。適当な導管を用いて2つのチャンバを接続する。図3に示すように、コーティング装置66は反応装置68、コーティングチャンバ70、反応装置とコーティイングチャンバ70を接続する導管72、コーティングチャンバから伸びる排気管74、そして排気管74に接続するポンプ76を備えている。バルブ78は、ポンプ76への流れを制御するのに用いることができる。バルブ78には、例えば、手動のニードルバルブ又は自動の絞りバルブを用いることができる。バルブ78は、排気速度や対応するチャンバ圧力を制御するのに用いることができる。ポンプ76は、一般に、直接あるいはスクラバーや再循環器等を通して大気に排気される。

【0054】

コーティングを反応チャンバ内で行う場合、チャンバに適切な流れを供給することができるように反応チャンバの構造を通常変更する。特に、以下に述べるように、基板の相対移動が可能なように、そしてチャンバ内で流れの方向を変えることができるようにチャンバを設計する必要がある。その装置84の一例を図4に模式的に示す。反応又はコーティングチャンバ86は、反応物供給システム88、放射ソース90そして排気管92に接続されている。反応物自身からの圧力によりシステムを通過する流れを維持することはできるが、排気管92をポンプ94に接続することもできる。

【0055】

いくつかの実施形態では、反応チャンバからの粒子の運動量は、コーティング処理を行うために基板に向けられている。基板と粒子の流れは相対移動し、基板表面を横切るようにコーティングが行われる。多数の基板を処理するため、別の基板を流れの中に移動させ、そして流れの外に移動させることができる。別の実施形態では、粒子を分散させて均一な雲とするような力を加え、それにより基板表面の全面又はほとんどの部分を同時にコーティングすることができる。この雲を用いるコーティングは、反応チャンバ内で又は別体のコーティングチャンバ内で周囲雰囲気に曝した状態で行うことができる。

【0056】

以下に詳しく説明するように、レーザ熱分解装置は、ナノスケール粉末の大量製造用に設計されている。これらの装置は、コーティング膜製造のため、別体のコーティングチャンバ内に又は反応チャンバ内のいずれかに取り付けることができる。代わりに又はさらに加えて、本発明は、粒子の生成速度及び/又は堆積速度を、多くのファクター(例えば、用いる出発材料、目的とする反応生成物、反応条件、堆積効率等、そしてそれらの適当な組合せ)により実質的に変化させることができる。一実施形態では、粒子の生成速度を反応生成物につき時間当り約5gから所望の反応生成物につき時間当り約10kgの範囲で変化させることができる。特に、以下の装置を用いることにより、粒子の生成速度の上限、少なくとも時間当り約10kg(kg/hr)を達成することができ、別の実施形態では少なくとも約1kg/hr、別の実施形態では低い生成速度で少なくとも時間当り約25g(g/hr)、さらに別の実施形態では少なくとも約5g/hrを達成した。当業者であれば、これらの明示された生成速度の間の中間の生成速度は予想されるものであり、本発明の開示範囲内であることを理解するであろう。粒子の生成速度の代表的な値(時間当りに製造されたグラム数)は、約5、10、50、100、250、500、1000、2500、5000又は10000以上である。

【0057】

生成した粒子のすべてが基板の上に堆積する訳ではない。一般に、生成粒子のシートを通過するように基板を移動させる実施形態の場合、堆積効率は粒子を含む生成物の流れを基板が通過する際の相対速度に依存する。基板の適切な相対移動速度の下では、約15から20%のコーティング効率が達成された。すなわち、生成粒子の約15から20%が基板表面に堆積する。定型作業の最適化により、この堆積効率をさらに増大させることができる。生成粒子の流れを通過する基板の相対移動速度を遅くすると、少なくとも約40%の堆積効率が達成された。いくつかの実施形態では、粒子の生成速度は少なくとも時間当り約5g、又は別に又はさらに、反応生成物につき少なくとも時間当り約25gが基板上に堆積する。一般に、粒子の達成可能な生成速度及び堆積効率を用いて、生成速度として、少なくとも約5g/hr、別の実施形態では少なくとも約25g/hr、さらに別の実施形態では少なくとも約100g/hrから約5kg/hr、そしてさらに別の実施形態では約250g/hrから約2.5kg/hrが得られた。当業者であれば、これらの明示された速度の間の堆積速度は予想できるものであり、本発明の開示範囲に含まれることを理解するであろう。粒子の堆積速度の代表的な値(時間当りに堆積したグラム数)は、約5、10、25、50、100、250、500、1000、2500又は5000である。

【0058】

代わりに又はさらに、本発明は、コーティングされた基板に要求される所望の特性に応じて、基板と粒子の流れの相対移動速度を実質的に変化させることができる。そのため、一実施形態においては、絶対スケールで速度を測定することができ、約0.001インチ/秒から約12インチ/秒又はそれ以上の範囲で速度を変化させることができる。さらに、別の実施形態では、コーティングされる基板に対するスケールで速度を測定することができ、約1基板/分から約1基板/秒の範囲で速度を変化させることができる。

【0059】

生成粒子のシートを用いる適切な実施形態では、一般に基板の移動速度は選択された堆積速度と所望のコーティング膜厚の関数であり、所望のコーティングの均一性を得る一方で基板を所望の速度で移動させる能力により規定される。光反応デポジション法により可能となった高い堆積速度により、非常に速いコーティング速度を容易に達成することができる。LRDによるこれらの高いコーティング速度は、競合する方法により達成される速度に比べはるかに速い。特に、約10kg/hrの粒子の生成速度では、8インチのウエハについて、堆積効率が約2.5%であっても粉末を概ね1秒当り1ミクロンの厚さでコーティングすることができる。ここで、粉末の密度をバルク密度の約10%を仮定している。当業者であれば、簡単な幾何の原理を用いて、堆積速度、所望の厚さ、そして基板上の粉末の密度に基いて堆積速度を計算することができる。

【0060】

特に、ここで述べる、反応チャンバ内において生成粒子の流れを通過するように基板を移動させる駆動アームに基いて設計された装置は、8インチのウエハの全面を約1秒又はそれ以下で基板をまっすぐに移動させることができる。一般に、可能な範囲の高速を用いる実施形態において、基板は少なくとも1秒当り約0.1cm(cm/s)、別の実施形態においては少なくとも約0.5cm/s、別の実施形態では約1cm/s、さらに別の実施形態では約2cm/sから約30cm/s、さらに別の実施形態では約5cm/sから約30cm/sである。当業者であれば、これらの明示された速度の間の中間のコーティング速度は予想できるものであり、本発明の開示範囲に含まれることを理解するであろう。

【0061】

1.粒子の一般的な生成

レーザ熱分解法と同様に、反応条件が光反応デポジション法により製造された粒子の性質を決定する。光反応デポジション法の反応条件は、所望の特性を有する粒子を製造するために比較的明確に制御することができる。あるタイプの粒子を製造するための適切な反応条件は、その装置の構造に依存する。さらに、反応条件と生成粒子との間の関係についてのいくつかの一般的な観察を行うことができる。

【0062】

光強度又はレーザ出力を大きくしていくと、冷却速度が速くなるだけでなく反応領域の反応温度を高くすることができる。冷却速度を速くすると高エネルギー相が生成し易くなりうるが、これは熱平衡近くのプロセスでは得ることができないものである。同様に、チャンバ圧力を大きくしても、高エネルギー相が生成し易くなる。また、反応物の流れにおいて酸素源として働く反応物の濃度を大きくすると、酸素量の多い粒子が生成し易くなる。

【0063】

反応物の流速と反応ガスの流れの速度は粒子径に反比例し、反応ガスの流速又は速度を大きくすると、粒径は小さくなる。光の強度も粒径に影響を与え、光の強度を大きくすると低融点材料の場合大粒径の粒子が生成し易く、高融点材料の場合小粒径の粒子が生成し易くなる。また、粒子の成長機構は生成粒子の大きさに大きな影響を与える。換言すると、生成化合物の形状が異なると、同様な条件の下では、他の相と異なる粒径の粒子を生成する傾向を有する。同様に、異なる組成の粒子集団が生成する多相領域では、各粒子集団は一般に狭い粒径分布をとろうとする傾向を有している。

【0064】

レーザ熱分解は、強力な光線により駆動され光線により規定される狭い反応領域を通過した後生成物が急速に冷却される反応についての標準的な用語となっている。しかしながら、高い反応性を有する特定の化学物質前駆体に対して温和な加熱条件の下で、強力で非干渉性であるが集束された光線をレーザに代えて用いることができるという意味においては、その名称は誤りである。そのため、いくつかの化学反応については、レーザでない光を用いて反応を駆動させることができる。また、反応は熱的な分解という意味では熱分解ではない。レーザ熱分解反応は、反応物の発熱燃焼反応により熱的に駆動される反応ではない。事実、「レーザ熱分解」反応は、反応に伴う炎が観察されない条件で行われる。同様に、光反応デポジション法における粒子生成プロセスは、熱的プロセスというより強力な集束された光源により駆動される。

【0065】

光反応デポジションは、ガス又は蒸気相の反応物を用いて行うことができる。多くの金属又は半金属の前駆体化合物をガスとして反応チャンバ内に供給することができる。半金属は、金属と非金属との中間又は両方の化学的性質を有する元素である。半金属元素には、ケイ素、ホウ素、砒素、アンチモン、そしてテルルが含まれる。気体供給に用いる適当な金属又は半金属前駆体化合物には、一般に、妥当な蒸気圧を有する金属化合物が含まれる。すなわち、反応物の流れの中に所望量の前駆体ガス又は蒸気を存在させるのに十分な蒸気圧である。液体又は固体の前駆体化合物を保持する容器を、金属前駆体の蒸気圧を増加させるために必要により加熱することができる。固体の前駆体は、十分な蒸気圧を得るため一般に加熱する。

【0066】

キャリアガスを液体前駆体の中に吹き込んで、所望量の前駆体蒸気の供給を促進することができる。同様に、キャリアガスを固体前駆体の上を通過させることにより、所望量の前駆体蒸気の供給を促進することができる。別の実施形態では、反応領域に供給する前に、キャリアガスと前駆体蒸気とを混合する。蒸気供給に適したシリコン前駆体には、例えば、四塩化ケイ素(SiCl4)、トリクロロシラン(Cl3HSi)、トリクロロメチルシラン(CH3SiCl3)、テトラエトキシシラン(Si(OC2H5)4、エチルシラン又はテトラエチルシランとして知られている。)これら代表的な前駆体化合物の塩素は他のハロゲン、例えば、臭素、ヨウ素そしてフッ素で置換することができる。

【0067】

シリコン材料に適したドーパントには、例えば、ホウ素、ゲルマニウム、リン、チタン、亜鉛、そしてアルミニウムが含まれる。好ましいホウ素前駆体には、例えば、三塩化ホウ素(BCl3)、ジボラン(B2H6)、そしてBH3が含まれる。好ましいリン前駆体には、例えば、ホスフィン(PH3)、三塩化リン(PCl3)、オキシ塩化リン(POCl3)、そしてP(OCH3)3が含まれる。好ましいゲルマニウムの前駆体には、例えば、GeCl 4 が含まれる。好ましいチタン前駆体には、例えば、四塩化チタン(TiCl4)、チタンイソプロポキサイド(Ti[OCH(CH3)2]4)が含まれる。好ましい液体の亜鉛前駆体には、例えば、ジエチル亜鉛(Zn(C2H5)2)、ジメチル亜鉛(Zn(CH3)2)が含まれる。好ましい固体の亜鉛前駆体には、気体として供給できるのに十分な蒸気圧を有するものであり、例えば、塩化亜鉛(ZnCl2)が含まれる。好ましい液体のアルミニウム前駆体には、例えば、アルミニウムs-ブトキサイド(Al(OC4H9)3)が含まれる。好ましい固体のアルミニウム前駆体化合物は多くあり、例えば、塩化アルミニウム(AlCl3)、アルミニウムエトキサイド(Al(OC2H5)3)、そしてアルミニウムイソプロポキサイド(Al[OCH(CH3)2]3)が含まれる。

【0068】

気相反応物のみ用いることは、使い易い前駆体化合物が使えなくなるという制限を加える場合もある。そのため、反応物前駆体を含むエアロゾルを反応領域に導入する方法を用いることができる。レーザ熱分解反応システムのための改良されたエアロゾル供給装置は、1998年11月9日に出願され、一般譲渡され係属中のガードナーらの米国特許出願第09/188,670号、そして現在米国特許第6,193,936号である名称「反応物供給装置」に詳しく記載されており出典を明示することにより明細書の一部となる。これらのエアロゾル供給装置は、光反応デポジション法を実施するために取り付けることができる。

【0069】

エアロゾル供給装置を用いることにより、固体前駆体化合物を溶媒に溶解させて供給することができる。あるいは、粉末化した前駆体化合物を、エアロゾル供給用の液体又は分散媒に分散させることもできる。液体前駆体化合物は、純液体、多成分の液体分散液又は溶液からエアロゾルとして供給することができる。エアロゾルの反応物は、反応物の処理量を大きく増加させるために用いることができる。得られる溶液又は分散液に所望の特性を付与するように、溶媒又は分散媒を選択することができる。好ましい溶媒又は分散媒には、水、メタノール、エタノール、イソプロピルアルコール、他の有機溶媒、そしてそれらの混合物が含まれる。得られる粒子が所望の純度を得られるように、溶媒も所定のレベルの純度を有する必要がある。いくつかの溶媒、例えばイソプロピルアルコールはCO2レーザからの赤外線を非常に良く吸収するので、CO2レーザを光源に用いる場合、反応物の流れの中に別にレーザ吸収用化合物を添加する必要はない。

【0070】

エアロゾル前駆体を用いる場合、液状の溶媒又は分散媒は反応チャンバ内で光線により速やかに蒸発するので気相反応が可能となる。そのため、レーザ熱分解反応の基本的な特徴は、エアロゾルの存在により影響されることはない。以下の実施例において、ある反応チャンバ内でエアロゾル前駆体を用いてナノスケールの二酸化ケイ素粒子を製造するための条件が記載されている。そこで、エアロゾル反応物の供給に関係するパラメータについて以下の記載に基いて詳しく検討する。

【0071】

光反応デポジション法は平面ガラスの製造の別の方法であるが、2つの問題がエアロゾル系プロセスに関係する。まず、固体前駆体を溶解するのに用いられる多くの溶媒は、C、H、O及び/又はN原子をよく含んでいる。これらの原子は、ほとんどの反応条件で問題となる材料と結合を形成する。水及び他の副生物は、続く固化のための加熱プロセスで除去できる場合もありできない場合もある。また、光学ガラスの製造は高純度の化学物質を要求する。SiCl4は、水を除去するために数回の蒸留工程を行って精製する必要がある。

【0072】

多くの好ましい固体の金属前駆体化合物を溶液からエアロゾルの形で供給することができる。エアロゾル製造の適したシリコン前駆体には、例えば、四塩化ケイ素(SiCl 4 )、これはエーテルに可溶である、そしてトリクロロシラン(Cl3HSi)、これは四塩化炭素に可溶である、が含まれる。適切なドーパントもエアロゾルとして供給することができる。例えば、塩化亜鉛(ZnCl2)と硝酸亜鉛(Zn(NO3)2)は水とイソプロピルアルコール等の有機溶媒に可溶である。同様に、ホウ素ドーパントを、ホウ酸アンモニウム((NH4)2B4O7)、これは水及び種々の有機溶媒に可溶であり、を用いてエアロゾルとして供給することができる。

【0073】

エアロゾル供給用の前駆体化合物を溶液に溶解する場合、いくつかの実施形態では、0.1M以上の濃度にすることができる。一般に、溶液中の前駆体濃度が大きくなると、反応チャンバを通過する反応物の処理量も増加する。しかし、濃度が増加するにつれて、溶液の粘度が高くなりエアロゾルの液滴が所望の大きさよりも大きくなる。そのため、適切な溶液濃度を選定するに際し、多くのファクターをバランスさせながら溶液粘度を選定する必要がある。

【0074】

いくつかの実施形態では、酸素源として働く第2の反応物として、例えば、O2、CO、N2O、H2O、CO2、O3、そしてそれらの混合物を用いることができる。分子状酸素は空気として供給することができる。第2の反応物の化合物としては、反応領域に入る前に金属前駆体と激しく反応するものは好ましくない。なぜなら、反応により大粒径の粒子が生成するからである。

【0075】

光反応デポジションは、レーザ又は他の強力な集束放射線源(例えば、光)を用いて、広範囲の光学周波数を用いて行うことができる。いくつかの実施形態では、光源は電磁スペクトルの赤外部分も発生させる。CO2レーザを光源として用いることができる。反応物の流れの中に含有させる赤外線吸収剤として、例えば、C2H4、イソプロピルアルコール、NH3、SF6、SiH4、そしてO3を用いることができる。O3は赤外線吸収剤と酸素源の両方として働く。赤外線吸収剤等の放射線吸収剤は放射線からのエネルギーを吸収し、反応を駆動させるためそのエネルギーを他の反応に与える。

【0076】

代表的な実施形態においては、光線から吸収されたエネルギーは非常に速い速度で、すなわち制御された条件で発熱反応により熱が発生する場合の速度の何倍もの速度で温度を上昇させる。このプロセスは一般に非平衡状態を含むものであるので、吸収領域におけるエネルギーに基いて概ね温度を示すことができる。光反応デポジション反応プロセスは燃焼反応炉におけるプロセスとは定性的に異なる。燃焼反応炉におけるプロセスは、エネルギー源が反応を開始させるが、反応は発熱反応により放出されたエネルギーにより駆動される。燃焼反応炉においては、反応領域を境界で明確に規定することはできない。反応領域は広く、反応物の滞在時間は長い。燃焼反応炉の中は一般に熱勾配は小さい。これに対し、レーザ又は光により駆動される反応は、非常に高い加熱速度と冷却速度を有している。レーザ又は光の強度は、反応条件が制御可能であるように制御可能である。

【0077】

反応チャンバの部材に接触する反応物及び生成物の分子の量を減らすため、不活性なシールドガスを用いることができる。不活性ガスは、キャリアガスとして及び/又は反応調整剤として反応物の流れの中に導入することができる。好ましいシールドガスとして、例えば、Ar、He、そしてN2を用いることができる。

【0078】

適切な光反応堆積装置は、周囲環境から隔離された反応チャンバを備えている。あるいは、反応領域を周囲雰囲気に曝すこともできる。反応領域を周囲雰囲気に曝す場合、包囲壁が存在しない以外同様の構造である。以下の説明は、反応領域を周囲雰囲気に曝す場合の変更が簡単な変更であったとしても、反応チャンバが存在する一実施形態に焦点を絞ったものである。さらに、反応チャンバ内の圧力が大気圧よりも高い場合、大気圧下で生成粒子を基板に向けるように反応チャンバを配向させることもできる。例えば、伸長させた反応物導入口を用いる実施形態では、粒子のシートを基板に向けることができる。

【0079】

反応物供給装置に接続した反応物導入口は、反応チャンバを通過する反応物の流れを発生させる。光線の光路は反応領域で反応物の流れと交差する。一般に、レーザ等の光源は反応チャンバの外側に配置され、光線は適当な窓を通過して反応チャンバ内に入る。いくつかの実施形態では、光源は反応チャンバ内部に配置することができる。

【0080】

2.分離型のレーザ熱分解装置

コーティングを粒子生成チャンバとは別体のチャンバ内で行う場合、レーザ熱分解チャンバは公知の構造のものを用いることができる。反応物又は生成物の流れは、反応領域から出口へと続き、そこで反応物又は生成物の流れは反応チャンバから出てコーティングチャンバ内に入る。反応チャンバとコーティングチャンバとを接続するのに導管を用いることができる。

【0081】

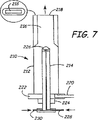

図5は、光反応デポジションシステム用の粒子製造チャンバの一実施形態100を示したものであり、反応物供給装置102、反応チャンバ104、シールドガス供給装置106、排気管108、そして光源110を備えている。以下に述べる第1の反応物供給装置はもっぱら気体状の反応物を供給するのに用いることができる。1以上の反応物をエアロゾルとして供給する別の反応物供給装置が図7に記載されている。

【0082】

図6は、反応物供給装置102の第1の実施形態112を示したものであり、前駆体化合物のソース120を備えている。液体又は固体の反応物の場合、1以上のキャリアガスソース122からキャリアガスが前駆体ソース120の中に導入され、反応物の供給を促進する。前駆体ソース120には、液体保持容器、固体前駆体供給装置又は他の適切な容器を用いることができる。キャリアガスソース122からのキャリアガスには、赤外線吸収剤及び/又は不活性ガスを用いることができる。

【0083】

前駆体ソース120からのガスと、赤外線吸収剤ソース124、不活性ガスソース126及び/又は第2の反応物ソース128からのガスとを、チュービング130の1点で合流させることにより混合する。反応チャンバ104の中に入る前に十分混合させるため、これらのガスは反応チャンバ104から十分離れた場所で合流させる。管130の中で合流したガスはダクト132を通過しチャンネル134に達し、そこでは流体が反応物導入口206と連通する。

【0084】

第2の反応物は第2の反応物ソース138から供給され、そのソースには液体反応物供給装置、固体反応物供給装置、ガスシリンダー又は他の適当な容器又は容器群を用いることができる。図6に示すように、第2の反応物ソース138は第2の反応物をチュービング130を介してダクト132に供給する。あるいは、第2の反応物ソースは第2の反応物を以下のように第2のダクトに供給することができる。すなわち、2つの反応物を別々に反応チャンバ内に供給する。そこでは、ノズル開口部の中心より少し下の点に光線の焦点を合わせるため、チャンバの中心とレンズの表面との間の距離と同じ又は概ね等しい距離で反応物を合流させる。カルフォルニア州サンディエゴのレーザ・パワー・オプティクス社から適切なZnSeレンズを入手することができる。管状部材260、262は、窓264、266をメインチャンバ250から離間して配置するのに使用され、これにより窓264、266が反応物及び/又は生成物により汚染される可能性が低くなる。窓264、266は、例えば、メインチャンバ250の端から約3cm離して配置する。

【0085】

窓264、266はゴムのO−リングを用いて管状部材260、262に対して封止されており、周囲の空気が反応チャンバ104内に流れ込むのを防止する。管状導入口268、270はシールドガスを管状部材260、262の中に供給し、窓264、266の汚染を防止する。管状導入口268、270はシールドガス供給装置106に接続されている。

【0086】

図5に示すように、シールドガス供給装置106は、不活性ガスダクトに接続された不活性ガスソース280を備えている。不活性ガスダクト282は、環状チャンネル284に中に流れ込み環状開口部254に至る。マスフローコントローラ286は不活性ガスの不活性ガスダクト282への流量を調整する。図6の反応物供給システム112を用いる場合、不活性ガスソース126は必要によりダクト282用の不活性ガスソースとしても働く。図5に示すように、不活性ガスソース280又は別体の不活性ガスソースを用いて不活性ガスを管268、270に供給することができる。管268、270への流量はマスフローコントローラ288により制御することができる。

【0087】

光源110は、その発生する光線300が窓264から入射し窓266から出射するように配向配置する。窓264、266はメインチャンバ250を通過し反応領域302で反応物の流れと交差するように光路を規定する。窓266から出射した後、光線300は光線の廃棄部(dump)としても働くパワーメータ304に当たる。カルフォルニア州サンタクララのコヒーレント社から適切なパワーメータを入手することができる。光源110には、レーザ又はアークランプ等の強力な従来の光源を用いることができる。いくつかの実施形態では、光源110は赤外線レーザであり、特に最大出力が例えば1800ワットのCW CO2レーザであり、ニュージャージー州ランディングのPRC社から入手できる。

【0088】

反応物導入口256を通過し、注入ノズル252に入った反応物は反応物の流れを生成させる。反応物の流れは反応領域302を通過し、そこで金属前駆体化合物を含む反応が起きる。反応領域302でのガスの加熱は非常に急速であり、特定の条件に依存するが概ね105℃/secのオーダーである。反応領域302から離れると反応は急冷され、反応物又は生成物の流れの中には粒子306が生成する。非平衡状態であるというプロセスの特徴により、非常に均一な粒径分布と高い構造の同質性を有するナノ粒子を製造することが可能である。

【0089】

反応物の流れの流路は排気ノズル310まで続く。排気ノズル310は、図5の上方の挿入図に示す円形の開口部312を有している。円形の開口部312は排気導管108に接続している。

【0090】

チャンバ圧力はメインチャンバに取り付けられた圧力ゲージ320にモニターされる。所望の酸化物を製造するためのチャンバ圧力は、通常、約80Torrから約1000Torrの範囲である。760Torr以上の圧力は大気圧で基板上にコーティングする場合に用いることができる。さらに、反応領域からの赤外線放射はブロードバンドの赤外線検出器322を用いてモニタすることができる。

【0091】

排気導管108は、大気圧下でコーティングチャンバ又は基板に至る。コーティングチャンバの好ましい構造については、以下に詳しく述べる。

【0092】

装置はコンピュータ350で制御することができる。一般に、コンピュータは光源を制御し、反応チャンバ内の圧力をモニターする。コンピュータは反応物及び/又はシールドガスの流れを制御するのに用いることができる。コンピュータ350は、反応チャンバ、コーティングチャンバそしてポンプの制御を総合的に行う。

【0093】

粒子製造装置の別の実施形態を図8に示す。粒子製造装置400は反応チャンバ402を備えている。反応チャンバ402は矩形の平行六面体形状である。反応チャンバ402は光線に沿ってその長手方向に延在している。反応チャンバ402は、その側面に観測窓404を備えており、動作時に反応領域が観測可能である。

【0094】

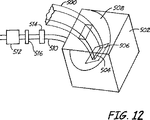

反応チャンバ402は、反応チャンバを通過する光路を規定する管状延在部408、410を備えている。管状延在部408は、シールを用いてシリンドリカルレンズ412と接続されている。管414はレーザ416又はレンズ412を備えた他の光源を接続する。同様に、管状延在部410はシールを用いて管418に接続され、さらに、光線の廃棄部又は光メータ420に至る。これにより、レーザ416から光線廃棄部420に至るすべての光路が密閉されている。

【0095】

導入ノズル426は、反応チャンバ402とその下面428で接続する。導入ノズル426は、下面428にボルト固定され導入ノズル426を固定するプレート430を有している。図9と10に示すように、導入ノズル426は内側ノズル432と外側ノズル434とを有している。内側ノズル432はノズルの上面に一対のオリフィスを有する内部混合型アトマイザーを設けることもできる。イリノイ州ホイートンのスプレイング・システムズ社から適切なガスアトマイザーを入手することができる。一対のオリフィスを有する内部混合型アトマイザー436はファン形状を有し、エアロゾルとガス状前駆体の薄いシートを製造することができる。液体は管438を通してアトマイザーに供給され、反応チャンバに導入されるガスは管440を通してアトマイザーに供給される。液体とガスとの相互作用が液滴生成を促進する。

【0096】

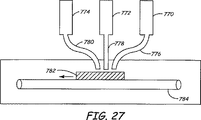

外側ノズル434は、チャンバ部450、じょうご部452、供給部454を備えている。チャンバ部450は内側ノズル432のアトマイザーを保持している。じょうご部452はエアロゾルとガス状の前駆体を供給部454に向ける。供給部454は、図9の挿入図に示す約3インチ×0.5インチの矩形の出口456に至る。外側ノズル434は、外側ノズルの中に回収されたすべての液体を除去するためのドレイン458を有している。外側ノズル434は、出口456を包囲しシールドガス開口部462を形成する外壁460により覆われている。不活性ガスは入口464を通して導入される。

【0097】

図8に示すように、排気ノズル470は反応チャンバ402の上面で装置400に接続される。排気ノズル470は大気圧下でコーティングチャンバ又は基板に至る導管を形成する。

【0098】

粒子製造装置の別の構造が、ビーらの米国特許第5,958,348号、名称「化学反応による効率的な粒子製造」に記載されており出典を明示することにより明細書の一部となる。この別の構造は、レーザ熱分解法による粒子の商業生産を促進することを目的とするものである。商業生産用のレーザ熱分解装置の別の実施形態及び別の特有な特徴が、係属中で一般譲渡されたモッソらの米国特許出願第09/362,631号、名称「粒子製造装置」に記載されており出典を明示することにより明細書の一部となる。この係属中の出願に記載された多くの特徴は、光反応デポジション用の粒子製造装置の中にも取り入れられている。

【0099】

大量製造用の粒子製造装置の一実施形態では、反応物と生成物の処理量を増加させることができるように、反応チャンバと反応物導入口は光線方向に沿って伸びている。ガス状反応物及びエアロゾル反応物の供給のための上述の実施形態は、伸長された反応チャンバ構造に合わせて取り付けることができる。1以上のエアロゾル発生剤を含むエアロゾルを伸長された反応チャンバに導入するための別の実施形態が、係属中で一般譲渡されたガードナーらの米国特許出願第09/188,670号、そして現在米国特許第6,193,936号である、名称「反応物供給装置」に記載されており出典を明示することにより明細書の一部となる。

【0100】