JP4304750B2 - 窒化物半導体の成長方法及び窒化物半導体素子 - Google Patents

窒化物半導体の成長方法及び窒化物半導体素子 Download PDFInfo

- Publication number

- JP4304750B2 JP4304750B2 JP03782699A JP3782699A JP4304750B2 JP 4304750 B2 JP4304750 B2 JP 4304750B2 JP 03782699 A JP03782699 A JP 03782699A JP 3782699 A JP3782699 A JP 3782699A JP 4304750 B2 JP4304750 B2 JP 4304750B2

- Authority

- JP

- Japan

- Prior art keywords

- nitride semiconductor

- protective film

- growth

- substrate

- grown

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S2304/00—Special growth methods for semiconductor lasers

- H01S2304/12—Pendeo epitaxial lateral overgrowth [ELOG], e.g. for growing GaN based blue laser diodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S5/00—Semiconductor lasers

- H01S5/02—Structural details or components not essential to laser action

- H01S5/0206—Substrates, e.g. growth, shape, material, removal or bonding

Description

【発明の属する技術分野】

本発明は窒化物半導体(InXAlYGa1-X-YN、0≦X、0≦Y、X+Y≦1)の成長方法に係り、特に窒化物半導体よりなる基板の成長方法に関する。また、本発明は、前記窒化物半導体よりなる基板を用い発光ダイオード、レーザダイオード等の発光素子、あるいは太陽電池、光センサー等の受光素子に使用される窒化物半導体(InXAlYGa1-X-YN、0≦X、0≦Y、X+Y≦1)よりなる窒化物半導体素子に関する。

【0002】

【従来の技術】

近年、窒化物半導体からなる青色、青緑色の発光ダイオード、レーザダイオードが実用化されたり実用可能になっている。

【0003】

例えば、本発明者等は、Japanese Journal of Aplide Physics. Vol.37(1998)pp.L309-L312 に、サファイア上に成長させたGaN層上に、SiO2よりなる保護膜を部分的に形成し、その保護膜上から再度GaNを有機金属気相成長法(MOVPE)等の気相成長法により成長させることで、保護膜が形成されていない部分(以下、窓部という)から成長が開始し、次第に保護膜上部でGaNの横方向の成長が生じ、隣接する窓部から横方向に成長したGaN同士が保護膜上で接合して成長を続け、結晶欠陥の極めて少ない窒化物半導体を得ることができることを開示している。そして、得られる結晶欠陥の少ない窒化物半導体を基板とし、この窒化物半導体基板上に素子構造を形成してなる窒化物半導体レーザ素子は、1万時間以上の連続発振を達成することができることが開示されている。

【0004】

このような保護膜を形成した後、窒化物半導体の横方向の成長を利用して窒化物半導体を成長させる方法は、エピタキシャルラテラルオーバーグロウス(Epitaxially lateral over growth : ELOG)と呼ばれている。

【0005】

上記の方法は、サファイア基板上にGaN層をいったん2μm成長させた後で、3μmの間隔(窓部)をあけながら厚さ2μm、幅13μmのストライプ状のSiO2よりなる保護膜を形成し、その保護膜の上からハライド気相成長法(HVPE)、有機金属気相成長法(MOVPE)等の気相成長法により、GaNの横方向への成長を利用し、再度GaN層を10μmほど成長させることにより結晶欠陥の少ないGaN基板が得られる技術である。

【0006】

上記方法で得られたGaN基板は、従来の窒化物半導体の成長方法に比べ、全体的に結晶欠陥が著しく減少するが、特にSiO2の保護膜上部に位置する窒化物半導体に特に結晶欠陥が少なくなる。

しかも、本発明者等が、Japanese Journal of Aplide Physics. Vol.36(1997)pp.L1568-L1571にて報告したELOG成長では、保護膜のほぼ中央部、隣接するGaN同士が接合する部分に空隙が生じ、この空隙が表面まで伸びているのに対し、上記の方法では保護膜のほぼ中央部に空隙が生じてはいるが保護膜から約5μmの膜厚付近で消滅している。

【0007】

この結晶欠陥のより少ない保護膜上に、リッジ形状のストライプのレーザ導波路が位置するように形成されてなる窒化物半導体素子は、窓部上にリッジ形状のストライプが形成されたものに比べ、良好な寿命特性を有する。

【0008】

【発明が解決しようとする課題】

しかしながら、寿命特性の良好なレーザ素子を効率良く生産するには、窓部を避けて、幅の狭い保護膜上に、数μmのリッジ形状のストライプを効率良く形成することが必要であるが、幅の狭い部分に正確に幅の狭いものを形成するのは困難であり、寿命特性の良好なレーザ素子を量産する場合に問題となる。

【0009】

また更に、ELOG成長により得られた窒化物半導体であって、表面透過型電子顕微鏡(表面TEM)観測において結晶欠陥のほとんどない部分、つまり保護膜上部に、リッジ形状のストライプを形成したにもかかわらず、寿命特性が十分満足できないものが生じることがわかった。この問題に対して、本発明者は種々検討の結果、ELOG成長により窓部から成長し保護膜上で横方向に成長する隣接のGaN同士が保護膜のほぼ中心部分で接合する際に生じ成長の途中で消滅している空隙が寿命特性を劣化させている可能性が高いことが確認された。つまり、空隙がレーザ素子の動作中にリッジ形状のストライプ部分等の素子構造にまで広がったり、空隙にエッチング液等が残留し、レーザ素子の動作中、該残留物が素子性能に悪影響を及ぼしていることがわっかった。

【0010】

これにより、リッジ形状のストライプの形成される位置が、保護膜上であり且つ保護膜上の空隙の上を避けてた箇所に限定され、極めて狭い範囲に形成しなければならず量産がしにくくなる。

保護膜上での空隙の発生は、保護膜の幅を広くすると多くなる傾向があり、空隙の発生を防止するために保護膜の幅を狭めると、リッジ形状のストライプを保護膜上に効率良く形成することが一層困難となるといった問題が生じる。

【0011】

そこで、本発明の目的は、保護膜上部に限らず窓部の結晶欠陥の転位を減少させ、且つ保護膜上部で隣接するGaN同士の接合の際に空隙の生じない窒化物半導体の成長方法を提供することである。

更に本発明の目的は、結晶欠陥や空隙のない窒化物半導体を基板とし、寿命特性等の素子性能が良好で、量産性の良好な窒化物半導体素子を提供することである。

【0012】

【課題を解決するための手段】

即ち、本発明の目的は、下記構成(1)〜(13)により達成することができるものである。

(1)基板上に、第1の保護膜を部分的に形成する第1の工程と、前記第1の保護膜の窓部から第1の窒化物半導体を成長させて、前記第1の保護膜上に、該第1の窒化物半導体を横方向の成長を利用して形成する第2の工程と、を少なくとも有する窒化物半導体の成長方法において、前記第2の工程で、第1の窒化物半導体の成長時に、p型不純物及びn型不純物をドープすることを特徴とする窒化物半導体の成長方法。

【0013】

(2)前記第2の工程において、不純物が、少なくとも第1の窒化物半導体が第1の保護膜上に向かって横方向の成長をしている時に、ドープされることを特徴とする前記(1)に記載の窒化物半導体の成長方法。

【0014】

(3)前記第2の工程で、不純物が、第1の窒化物半導体の成長と同時に、又は成長の途中に1回以上、ドープされることを特徴とする前記(1)又は(2)に記載の窒化物半導体の成長方法。

(4)前記p型不純物が、Be、Zn、Mn、Cr、及びMgのいずれか1種以上であることを特徴する前記(1)〜(3)のいずれかに記載の窒化物半導体の成長方法。

【0015】

(5)前記n型不純物が、Si、Ge及びSnのいずれか1種以上であることを特徴とする前記(1)〜(4)のいずれかに記載の窒化物半導体の成長方法。

(6)前記第1の窒化物半導体にドープされる不純物として、p型不純物がMgであり、n型不純物が、Siであることを特徴とする(1)に記載の窒化物半導体の成長方法。

【0016】

(7)前記不純物のドープ量が、1×1017/cm3〜1×1019/cm3であることを特徴とする前記(1)〜(6)のいずれかに記載の窒化物半導体の成長方法。

(8)前記第1の保護膜が、第1の保護膜が形成されていない部分の表面積よりも大きい表面積を有して形成されていることを特徴とする前記(1)〜(7)のいずれかに記載の窒化物半導体の成長方法。

【0017】

(9)前記基板が、窒化物半導体と異なる材料からなる異種基板と、この異種基板上に成長された第2の窒化物半導体とからなることを特徴とする前記(1)〜(8)のいずれかに記載の窒化物半導体の成長方法。

(10)前記異種基板と第2の窒化物半導体とからなる基板が、前記第1の工程の前又は後に、第1の保護膜の形成される部分以外の第2の窒化物半導体を部分的に除去し表面に凹凸の形状を有していることを特徴とする(1)〜(9)のいずれかに記載の窒化物半導体の成長方法。

【0018】

(11)前記第2の窒化物半導体の表面に形成された凹部底部が、第2の保護膜で覆われていることを特徴とする(10)に記載の窒化物半導体の成長方法。

(12)前記第2の窒化物半導体の表面に形成された凹部が、凹部上部から底部までの深さが0.5μm以上であることを特徴とする前記(10)又は(11)に記載の窒化物半導体の成長方法。

【0019】

(13)前記(1)〜(12)のいずれかに記載の窒化物半導体の成長方法により得られる窒化物半導体からなる基板上に、少なくともn型窒化物半導体層、活性層、及びp型窒化物半導体層を有する素子構造を有する窒化物半導体素子。

【0020】

つまり、本発明は、上記の如く、窒化物半導体の横方向の成長を利用して第1の保護膜上部にまで第1の窒化物半導体を成長(ELOG成長)させる際に、p型不純物をドープすることにより、保護膜上部に限らず窓部上部も良好に結晶欠陥の伝播を抑制でき、結晶欠陥の少ない領域がほぼ均一に得られ、しかも、第1の保護膜間の保護膜の形成されていない部分(窓部)から選択的に成長した隣接する第1の窒化物半導体同士が、第1の保護膜のほぼ中央部で接合する接合部分に空隙の発生が見られない良好な窒化物半導体を成長させることができる。

【0021】

更に、本発明の成長方法では第1の窒化物半導体の接合部分での空隙の発生を防止できることから、第1の保護膜の幅を従来のものより広くしてELOG成長を行うことができ、表面透過型電子顕微鏡観察によると結晶欠陥のほとんど見られない第1の保護膜上に、リッジ形状のストライプを形成し易くなり、良好な素子特性を有する窒化物半導体素子を効率良く量産することができる。

【0022】

また、本発明の成長方法により得られる窒化物半導体を基板として素子を製造すると、リッジ形状のストライプの位置を空隙や窓部を避けて形成する必要がなくなり、良好な寿命特性を有する窒化物半導体素子を効率良く量産することができる。

【0023】

一般に、窒化物半導体の成長時に、不純物を添加すると結晶性が低下する傾向があることは知られており、結晶性を良好とする場合には、不純物をドープしないで窒化物半導体を成長させる方法がとられる。

【0024】

これに対し、本発明は、結晶欠陥を減少させるためのELOG成長と、結晶性を低下させる恐れがある不純物のドープといった一見作用が相対する構成を組み合わせて行うことにより、予想外の効果、即ち異種基板と窒化物半導体の界面で発生する結晶欠陥の伝播を抑制し、第1の窒化物半導体の表面に現れる結晶欠陥を従来のELOG成長によるものより更に減少させることができるものである。更に、本発明のELOG成長させた窒化物半導体は、従来のような空隙の発生が見られず、空隙による素子の劣化を良好に防止することができる。

【0025】

このように、本発明の成長方法が結晶欠陥の伝播の抑制と空隙の発生の防止を良好に行うことができる理由は定かではないが、恐らく、ELOG成長を行う際にp型不純物をドープすると、窒化物半導体の成長方向、つまり縦方向の成長に対し、横方向の成長が促進され、保護膜上に向かって横方向に成長し易くなったためではないかと考えられる。

【0026】

また、前記J.J.A.P.では100torrの減圧条件下で成長を行っているのに対し、本発明は常気圧で行っても結晶欠陥の伝播を抑制できると共に空隙の発生を防止できるので、反応条件の緩和及び製造工程の簡易化が可能となる。また、保護膜上、あるいは窓部上を問わず、リッジ形状のストライプをいずれに形成しても良好な寿命特性の窒化物半導体素子を得ることができ歩留まりが向上する。

【0027】

更に本発明において、第2の工程で第1の窒化物半導体の成長時に、p型不純物に加えて、n型不純物をもドープすることにより、結晶欠陥の低減及び空隙の発生の防止がより良好となり好ましい。また、p型不純物と共にn型不純物がドープされていると、第1の窒化物半導体を基板としてこの基板上にn型コンタクト層を形成する場合、p型不純物のみをドープした場合に比べて、電気的な制御が容易となり、n電極とのオーミック接触が得られやすく好ましい。

【0028】

更に本発明は、第2の工程で、不純物が、少なくとも第1の窒化物半導体が第1の保護膜上に向かって横方向の成長をしている時に、ドープされると結晶欠陥の伝播を抑制するのに好ましい。

また更に本発明は、第2の工程で、不純物が、第1の窒化物半導体の成長と同時に、ドープされると窒化物半導体の横方向の成長が促進され、保護膜の幅を広くしても、結晶欠陥が少なく且つ表面が鏡面状の良好な窒化物半導体を得られ易くなり好ましい。

【0029】

また更に本発明において、不純物を、成長と同時にドープしたり、成長の途中にドープしたり、成長の途中で一定の間隔毎にドープしたり、またはこれらを組み合わせてドープすることにより、意図的に窒化物半導体の成長方向、つまり横方向又は縦方向の成長速度、を調整し結晶欠陥の伝播と空隙の発生とを良好に防止することができ好ましい。

【0030】

更に、本発明において、p型不純物が、Be、Zn、Mn、Cr、及びMgのいずれか1種以上、また、n型不純物が、Si、Ge及びSnのいずれか1種以上であると、結晶欠陥及び空隙の点で好ましい。

また更に、本発明において、p型及びn型不純物をドープする場合、p型不純物がMgであり、n型不純物がSiであると、結晶欠陥の伝播を抑制し、空隙の発生を防止するのにさらに好ましい。

【0031】

また更に本発明において、不純物のドープ量が、1×1017/cm3〜1×1019/cm3であると、結晶性の点で好ましい。不純物のドープ量が1×1017/cm3未満であるとELOG成長の際の窒化物半導体の成長方向の調整が十分でなく結晶欠陥及び空隙の発生の防止の点で十分満足できず、一方ドープ量が1×1019/cm3を超えると異常成長等が発生しやすくなり結晶性が低下する傾向がある。

【0032】

また更に本発明において、第1の保護膜が、第1の保護膜が形成されていない部分(窓部)の表面積よりも大きい表面積を有して形成されていると、結晶欠陥を減少させるのに好ましい。

また更に本発明において、基板が、窒化物半導体と異なる材料からなる異種基板と、この異種基板上に成長された第2の窒化物半導体とからなると結晶欠陥を減少させるのに好ましい。

【0033】

また更に本発明において、異種基板と第2の窒化物半導体とからなる基板が、第1の工程の前又は後に、第1の保護膜の形成される部分以外の第2の窒化物半導体を部分的に除去し表面に凹凸の形状を有していると、縦方向の成長から成長が始まった窒化物半導体の成長を凹部側面から横方向に成長した窒化物半導体の成長により遮断することができ、結晶欠陥の伝播を防止するのに好ましい。

【0034】

また更に本発明において、第2の窒化物半導体の表面に形成された凹部底部が、第2の保護膜で覆われていると、縦方向の成長を一旦止めて、横方向の成長のみから再度成長を開始することにより、成長初期の成長方向の選択性が良好となり結晶欠陥の低減及び結晶欠陥の伝播の抑制等の点で好ましい。

また更に本発明において、第2の窒化物半導体の表面に形成された凹部が、凹部上部から底部までの深さが0.5μm以上であると、成長が安定に行われ、表面が鏡面状になり易く好ましい。

【0035】

また更に本発明は、上記本発明の窒化物半導体の成長方法により得られる結晶欠陥の伝播が抑制され表面領域に結晶欠陥の少ない第1の窒化物半導体を基板とし、この窒化物半導体基板上に、少なくともn型窒化物半導体層、活性層、及びp型窒化物半導体層を有する素子構造を有する窒化物半導体素子を製造すると、良好な寿命特性が得られると共に、歩留まりを向上させることができ好ましい。

【0036】

本発明において、表面領域とは、ELOG成長により厚膜に成長させた第1の窒化物半導体の表面から異種基板方向に一定の深さを持った領域[例えば図7等の結晶欠陥の伝播が見られなくなった部分]を示し、この表面領域には結晶欠陥がほとんど見られない部分でり、また異種基板等を除去して、第1の窒化物半導体5を単体とした場合の単体の厚み部分を指す場合もある。

【0037】

上記のように、本発明の成長方法により得られる窒化物半導体を基板とし、この基板上に窒化物半導体素子を製造すると、従来のように4〜5μm程度の保護膜上に数μmのリッジ形状のストライプが形成されなくても、基板となる窒化物半導体が良好な結晶性を有しているので、寿命特性の良好な窒化物半導体素子を効率良く量産することが可能となる。

【0038】

ここで、ELOG成長により得られる窒化物半導体を素子の基板とする場合、異種基板や保護膜等を除去してから、又は除去せずにELOG成長で得られた窒化物半導体上に素子構造を成長させてもよい。また異種基板を除去してから素子構造を形成する場合は、除去面とは反対の面に素子構造を形成することが好ましい。

【0039】

また異種基板等を除去する場合、第1の窒化物半導体を厚膜に成長させるので、成長初期には成長速度をコントロールし易いMOCVD(有機金属化学気相成長法)等で成長させ、その後成長速度の速いHVPE(ハライド気相成長法)等で成長させてもよい。

【0040】

【発明の実施の形態】

本発明の窒化物半導体の成長方法は、基板上に、窒化物半導体が成長しにくい材料からなる第1の保護膜を部分的に形成する第1の工程と、第1の保護膜上に窒化物半導体の横方向の成長を利用して第1の窒化物半導体を成長させ、その際にp型不純物をドープして成長させ、好ましくはp型不純物に加えてn型不純物をドープして成長させる第2の工程とを少なくとも有する。

【0041】

このように成長させると、第1の窒化物半導体は、基板の第1の保護膜の形成されていない部分(窓部)から成長を始め、第1の保護膜の膜厚より厚く成長すると、第1の保護膜を覆うように横方向にも成長し、第1の保護膜上に成長したかのようになる。

【0042】

第2の工程で、不純物をドープする時期としては、好ましくは少なくとも第1の窒化物半導体が第1の保護膜上に向かって横方向の成長をしている時に、p型不純物及びn型不純物、又は、p型不純物がドープされていればよく、第1の保護膜上をほぼ覆う程度に第1の窒化物半導体が成長した後は、アンドープでも、n型不純物のみのドープでもよい。

【0043】

上記不純物をドープする時期の一形態としては、第1の窒化物半導体の成長の開始と同時に不純物をドープすることができる。以下に、成長と同時に不純物をドープする場合について説明する。

第1の窒化物半導体の成長の開始と同時に不純物をドープすると、窓部から成長する第1の窒化物半導体は、縦方向の成長に対し、横方向の成長が促進され、図1に示すように、第1の保護膜上に垂直に成長してし易くなる。このように横方向の成長が促進された状態で成長させると、図1に示すように、窓部から伝播している結晶欠陥は、第1の窒化物半導体の横方向の成長とともに横方向に伝播する傾向がある。一旦横方向に伝播した結晶欠陥は、窒化物半導体の成長が縦方向に促進されても、再び縦方向に伝播しにくくなる。これによって第1の窒化物半導体を厚膜に成長させた場合の表面領域には、断面及び表面透過型電子顕微鏡などによる観察によると、第1の保護膜上部はもちろんのこと、窓部上部も結晶欠陥が著しく減少する。

【0044】

前記従来技術であるJ.J.A.P.に記載の技術では、ELOG成長の際に、100torrの減圧条件下で成長させることにより、横方向の成長を促進させて、保護膜上に垂直に横方へ成長をさせていた。しかし、この方法では、保護膜上の窒化物半導体の接合部分で空隙が生じる場合が観測されたり、保護膜上部の結晶欠陥の数に対して、窓部上部での結晶欠陥の数が、ほぼ1×1017個/cm2と多い等の点がある。

【0045】

これに対し、第1の窒化物半導体の成長の開始とともに不純物をドープして行う本発明の成長方法では、接合部分での空隙の発生を良好に防止することができることから、恐らく減圧条件下にする場合に比べ、縦方向の成長に比べて著しく横方向の成長が促進されたために、接合部分での空隙の発生が抑制されたと考えられる。

【0046】

ここで、比較のために、ELOG成長の際に不純物を添加せず、且つ減圧にしない場合の窒化物半導体の成長の様子を図2に示すと、窓部から成長した窒化物半導体が三角形のような状態で縦方向に成長すると共に、保護膜上を横方向にも成長し続ける。この場合、結晶欠陥は、その一部分が窒化物半導体の横方向の成長により横方向に伝播するが、残りの結晶欠陥は、縦方向の成長に支配され表面方向に伝播を続ける。その結果、保護膜上の結晶欠陥の数はかなり減少するが、窓部の結晶欠陥は、ELOG成長でない場合に比べれば少なくなるものの、十分満足できる程度に欠陥を減少させることができ難い。このような結晶欠陥の伝播の傾向は、縦方向の成長速度と横方向の成長速度との関係に起因すると思われる。

【0047】

また、図2に示される方法では、窓部から縦方向に伝播する結晶欠陥の伝播を、十分満足できる程度に横方向に変更できないものの、保護膜上の窒化物半導体の接合部分での空隙が発生しにくいという点もある。

【0048】

また更に、本発明において、第1の窒化物半導体の成長の際に不純物をドープするその他の形態としては、図3(a)に示すように、第1の窒化物半導体の成長の開始と共に不純物をドープして成長させ、第1の保護膜上での横方向の成長がある程度進行した状態で、不純物のドープを中止し、図3(b)に示すように、アンドープで第1の窒化物半導体を成長させる。更に第1の窒化物半導体が一定の膜厚になった時点で再び不純物をドープしても、アンドープのまま厚膜に成長させてもよい。このような不純物のドープの方法によると、結晶欠陥の伝播を良好に防止できると共に、第1の保護膜上の窒化物半導体同士の接合部分での空隙の発生をより良好に防止することができる。

【0049】

このことは、恐らく、不純物をドープすると図1に示すように成長した後、アンドープにすることにより図2に示されるように成長する傾向があるためと推測される。つまり、第1の窒化物半導体の成長の開始から初期にかけて、不純物を添加することにより、図3(a)のようにすると、窓部から発生している結晶欠陥のほとんどが、窒化物半導体の横方向の成長と共に横方向に伝播し、そして再び縦方向に伝播しない状態、例えば第1の窒化物半導体が第1の保護膜をおよそ半分程度(保護膜の幅によって適宜調節される。)覆った時点で、不純物のドープを中止して成長させると、第1の保護膜の第1の窒化物半導体の接合部分が前記した図2のような成長をし、保護膜上面部から徐々に接合され空隙をより良好に防止することができるのではないかと考えられる。

【0050】

結晶欠陥は、窒化物半導体の成長する方向へ伝播する傾向があり、例えば、縦方向の成長時には縦方向に伝播し、第1の保護膜上に横方向の成長をする時には横方向へ伝播する。そして、結晶欠陥は、一旦横方向に伝播すると再び縦方向に伝播しないかほとんど伝播しないといった性質を有する。

この横方向に伝播した結晶欠陥は再び縦方向に伝播し難くいといった結晶欠陥の伝播の性質から、第1の窒化物半導体の表面領域には結晶欠陥の伝播が著しく減少する。

【0051】

また更に、本発明において、不純物をドープする時期の更にその他の形態としては、上記したような不純物のドープと窒化物半導体の成長方向の関係を考慮して、第1の窒化物半導体の成長の最中に、一定の間隔毎または成長の進行程度毎に、不純物を1回以上、成長の進行状況に応じた時間でドープしてもよい。この場合、成長の進行状況(程度)に応じてとは、少なくとも結晶欠陥の伝播を横方向に伝播させる際には不純物をドープし、第1の保護膜上で第1の窒化物半導体を接合させる際にはアンドープまたは不純物の濃度を少なくする等の調整をするなど、窒化物半導体の成長の進行状態と不純物を添加することによる横方向成長の促進などを適宜組み合わせて行うことを示す。

【0052】

本発明の成長方法において、第1の窒化物半導体の成長の進行状況を確認する方法としては、ウエハの大きさ、第1の保護膜の幅、窓部の幅、及び原料ガスの流量などから成長の速度を計算により導き出すことができる。そして、計算により導き出された値に従って、成長の途中等から不純物をドープする場合の目安にする。

【0053】

本発明において、p型不純物としては、特に限定されないが、好ましくは、Be、Zn、Mn、Cr、及びMgのいずれか1種以上であり、また、p型不純物と共にドープされるn型不純物としては、特に限定されないが、Si、Ge及びSnのいずれか1種以上である。上記のような不純物をドープすると、結晶欠陥及び空隙の点で好ましい。

【0054】

また更に、本発明において、p型及びn型不純物をドープする場合、p型不純物とn型不純物の組み合わせは特に限定されず、上記の不純物を適宜1種以上づつドープすることができる。特に好ましい組み合わせとしては、p型不純物がMgであり、n型不純物がSiであると、結晶欠陥の伝播を抑制し、空隙の発生を防止するのにさらに好ましい。

【0055】

本発明において、不純物のドープ量は、好ましくは1×1017/cm3〜1×1020/cm3、より好ましくは1×1017/cm3〜1×1019/cm3、更に好ましくは5×1017/cm3〜5×1019/cm3である。不純物の濃度が上記範囲であると窒化物半導体の横方向の成長を縦方向の成長に比べ良好に促進でき、結晶欠陥の伝播の抑制及び空隙の発生の防止の点で好ましい。不純物のドープ量が多すぎると異常成長等が発生し結晶性が低下する傾向がある。また不純物のドープ量が少なすぎると本発明の効果が得られ難くなる。また、p型不純物とn型不純物とをドープする場合は、両者の濃度の和が上記範囲のドープ量となるように適宜調整してドープされる。この場合p型不純物とn型不純物の濃度の比は、用いる不純物の種類により、空隙や結晶欠陥の防止が良好となるように適宜調整される。

【0056】

以上のように、第1の窒化物半導体の成長の際に、特定濃度の不純物をドープすると、異種基板と窒化物半導体との接触界面で発生する結晶欠陥の伝播の抑制及び伝播の方向の調整をすることができ、厚膜に成長させた第1の窒化物半導体の表面領域には、結晶欠陥がほとんど見られなくなる。更に第1の保護膜上での第1の窒化物半導体同士の接合部分での空隙の発生を良好に抑制することができる。

【0057】

本発明の方法は、従来のELOG成長に比べて、結晶欠陥の縦方向への伝播が良好に抑制できているために第1の窒化物半導体層の表面領域での結晶欠陥の密度が激減していると考えられる。このことから第1の窒化物半導体の成長の段階で、窒化物半導体の縦方向への成長速度に比べ、横方向への成長速度を著しく促進させることができるため、窒化物半導体の横方向の成長に伴う結晶欠陥の伝播が横方向に進行するように調整がなされたと考えられる。このように、横方向の成長が促進されることから、第1の窒化物半導体が良好に第1の保護膜を覆うことができ、窓部から成長した第1の窒化物半導体同士の接合部分に空隙が発生するのを良好に防止することができると思われる。

【0058】

また、本発明において、ELOG成長時に特定濃度の不純物をドープすることに加えて、反応条件を減圧としたり、原料ガスとなるガス状窒素源とガス状3族源とのモル比を調整する等の条件を組み合わせてもよい。

【0059】

本発明において、不純物をドープして行うELOG成長としては、窒化物半導体の横方向の成長を利用して選択的に窒化物半導体を成長させる方法であれば、特に限定されない。

以下に、本発明の窒化物半導体の成長方法の一実施の形態の具体例として、図4〜図11を用いて説明する。

【0060】

本発明において、基板としては、第1の工程で第1の保護膜を形成でき、第2の工程で第1の窒化物半導体を成長させることができる材料であれば特に限定されず、例えば図4に示すように、窒化物半導体と異なる材料からなる異種基板1[図4(a)]、前記異種基板1上に第2の窒化物半導体2を成長させてなるものを[図4(b)]を基板として用いることができる。

【0061】

本発明において、異種基板1は、窒化物半導体と異なる材料よりなる基板であればどのようなものでも良く、例えば、C面、R面、又はA面を主面とするサファイア、スピネル(MgA12O4)のような絶縁性基板、SiC(6H、4H、3Cを含む)、ZnS、ZnO、GaAs、Si、及び窒化物半導体と格子整合する酸化物基板等、従来知られている窒化物半導体を成長させることができる基板材料を用いることができる。

【0062】

また、前記異種基板の主面をオフアングルさせた基板、さらに好ましくはステップ状にオフアングルさせた基板を用いることもできる。このように異種基板の主面がオフアングルされていると結晶欠陥がより少なくなる。

【0063】

本発明において、第2の窒化物半導体2としては、アンドープ(不純物をドープしない状態、undope)のGaN、n型不純物としてSi、Ge、Sn及びS等の少なくとも1種類をドープしたGaNを用いることができる。

第2の窒化物半導体2は、高温、具体的には約900℃程度〜1100℃、好ましくは1050℃で異種基板1上に成長される。第2の窒化物半導体2の膜厚は特に限定しないが、段差を形成するためには100オングストローム以上、好ましくは1〜10μm程度、好ましくは1〜5μmの膜厚で形成することが望ましい。

【0064】

なお、本発明において、アンドープとは、意図的に不純物をドープしないで形成した層を示し、隣接する層からの不純物の拡散、原料又は装置からのコンタミネーションにより不純物が混入した層であっても、意図的に不純物をドープしていない場合はアンドープ層とする。

【0065】

また、本発明において、図4に示すように、上記異種基板1上に、第1の保護膜を形成させる前、及び第2の窒化物半導体を成長させる前に、低温成長バッファ層を成長させてもよい。バッファ層としては、AlN、GaN、AlGaN、InGaN等が用いられる。バッファ層は、900℃以下300℃以上の温度で、膜厚0.5μm〜10オングストロームで成長される。このように異種基板1上にバッファ層を900℃以下の温度で形成すると、異種基板1に接して成長される窒化物半導体と異種基板1との格子定数不正を緩和し第1の窒化物半導体の結晶欠陥が少なくなる傾向にある。

【0066】

次に、上記の異種基板1を基板とする第1の形態、及び異種基板1と第2の窒化物半導体2とからなるものを基板とする第2の形態について以下に更に詳細に記載する。但し、第1の形態の方法は、第2の形態の方法における第2の窒化物半導体を形成していない他はほぼ同様であるので、第2の形態の方法について説明する。

【0067】

図4(b)に示される異種基板1上にバッファ層及び第2の窒化物半導体2を成長させてなる基板上に、図5に示すように、第1の工程において、第2の窒化物半導体2の表面上に部分的に、第1の保護膜3を形成する。

【0068】

第1の保護膜3の材料としては、保護膜表面に窒化物半導体が成長しないか、若しくは成長しにくい性質を有する材料を好ましく選択し、例えば酸化ケイ素(SiOX)、窒化ケイ素(SiXNY)、酸化チタン(TiOX)、酸化ジルコニウム(ZrOX)等の酸化物、窒化物、またこれらの多層膜の他、1200℃以上の融点を有する金属等を用いることができる。これらの保護膜材料は、窒化物半導体の成長温度600℃〜1100℃の温度にも耐え、その表面に窒化物半導体が成長しないか、成長しにくい性質を有している。保護膜材料を窒化物半導体表面に形成するには、例えば蒸着、スパッタ、CVD等の気相製膜技術を用いることができる。

【0069】

また、第1の保護膜3を第2の窒化物半導体2上に部分的(選択的)に形成するには、フォトリソグラフィー技術を用いて、所定の形状を有するフォトマスクを作製し、そのフォトマスクを介して、前記材料を気相製膜することにより、所定の形状を有する第1の保護膜3を形成できる。第1の保護膜3の形状は特に問うものではなく、例えばドット、ストライプ、碁盤目状の形状で形成できる。

【0070】

また、第1の保護膜3は、第1の保護膜3が形成されていない部分(窓部)の表面積より大きくなるように、第1の保護膜3の表面積を調整して形成されることが好ましい。第1の保護膜3の表面積及び窓部の表面積の調整は、保護膜の形状によっても異なるが、例えば保護膜がストライプ状の形状の場合、保護膜のストライプの幅と窓部の幅を調整することにより行うことができる。

【0071】

第1の保護膜3の大きさは、特に限定されないが、例えばストライプで形成した場合、好ましいストライプ幅は0.5〜100μm、より好ましくは1μm〜50μm、更に好ましくは2〜25μmである。

また、ストライプピッチ(第1の保護膜3が形成されていない窓部)は、ストライプ幅よりも狭くすることが望ましく、例えば具体的には5μm以下、好ましくは0.1〜3μm、より好ましくは0.8〜2μmである。

【0072】

上記範囲ように、第1の保護膜3の表面積を大きくすると、異種基板1と窒化物半導体の界面で生じる結晶欠陥の伝播が、第1の保護膜3により抑制され、更に窓部から伝播している結晶欠陥の伝播が横方向に進行して再び縦方向に伝播しにくくなり、第1の保護膜上部の第1の窒化物半導体の表面領域の結晶欠陥のほとんど見られない部分を広範囲で得ることができ好ましい。更に第1の窒化物半導体の表面が鏡面状となり好ましい。

【0073】

また、第1の保護膜の膜厚は、特に限定されないが、薄い方がより短時間で表面が鏡面状の結晶欠陥の少ない第1の窒化物半導体が得られる傾向があり好ましく、具体的には保護膜の材質にも左右されるが例えば0.01〜5μmであり、好ましくは0.02〜3μmであり、より好ましくは0.05〜2μmである。この範囲であると結晶欠陥の縦方向の伝播を良好に防止でき結晶欠陥を低減できると共に、第1の窒化物半導体の表面を鏡面状にするのに好ましい。また、保護膜の膜厚は、保護膜の材質にもよるが、膜厚を薄くしてもピンホール等の膜質むらが生じなければ、薄ければ薄いほど、短時間で第1の窒化物半導体が保護膜を覆うことができ鏡面状の第1の窒化物半導体を得るには好ましい。

【0074】

次に、第2の工程において、図6に示すように、第1の保護膜3を形成した第2の窒化物半導体2上に第1の窒化物半導体5を成長させる。

第1の保護膜を形成された第2の窒化物半導体2の上に成長させる第1の窒化物半導体5としては、特に限定されないが、GaNよりなる窒化物半導体が挙げられる。この第1の窒化物半導体の成長の際に、p型不純物、又はp型不純物とn型不純物をドープする。

【0075】

不純物をドープする時期としては、前記したように、少なくとも第1の窒化物半導体5が第1の保護膜3上に向かって横方向の成長をしている時にドープされればよく、成長と同時に、成長の途中に、又は一定の間隔をあけて1回以上ドープするなどの形態を挙げることができる。不純物のドープの時期及びドープしている時間等を適宜調整することにより、第1の保護膜の表面積や膜厚等の変化、または量産するにあたって第1の窒化物半導体の成長速度を速めた場合等に対応し、結晶欠陥の伝播の抑制及び第1の保護膜上での空隙の発生の防止が良好に行われる条件により行うことができる。

【0076】

不純物をドープされて成長する第1の窒化物半導体5は、窓部から選択成長を始め第1の保護膜3上に向かって成長を続け、隣接する窓部から成長した第1の窒化物半導体5同士が第1の保護膜3上で接合し、図7に示すように厚膜の第1の窒化物半導体5が得られる。

図7のように厚膜に成長された第1の窒化物半導体5は、その表面及び表面領域に、断面透過型電子顕微鏡観察によると、ほとんど結晶欠陥が見られなくなる。

【0077】

表面透過型電子顕微鏡観察によると、第1の保護膜3上部にはほとんど結晶欠陥が見られず、窓部上部には保護膜上部に比べれば結晶欠陥はやや多めではあるが従来に比べ極めてい少なくなる。さらい第1の保護膜上の空隙の発生も良好に防止することができる。

【0078】

結晶欠陥密度は、表面TEMより簡易な方法であるカソードルミネッセンス(CL)による観測によると、第1の保護膜3上部でなほとんど結晶欠陥は観測されず、一方窓部上部では第1の保護膜3上部に比べればやや多く観測されるが、ほぼ106個/cm2以下であり、好ましい条件においては窓部上部の結晶欠陥は5×104個/cm2以下となる。

【0079】

この程度の結晶欠陥密度であれば、リッジ形状のストライプを窓部に形成したとしても、良好な寿命特性の素子を得ることができ、平均して良好な素子を量産することが可能となる。

また寿命特性等の最も良好な素子を形成するには、結晶欠陥のほとんどない第1の保護膜上が好ましい。

【0080】

第1の窒化物半導体5の膜厚としては、先に形成した第1の保護膜3の膜厚、大きさによっても異なるが、保護膜の表面を覆うように第1の窒化物半導体層5を成長させるために、保護膜の膜厚に対して少なくとも10倍以上の膜厚で成長させることが望ましい。

また更に、第1の窒化物半導体5は、この上に素子構造となる窒化物半導体を成長させるための基板となるが、素子構造を形成するには異種基板や保護膜等を予め除去して第1の窒化物半導体5のみとしてから行う場合と、異種基板等を残して行う場合がある。また異種基板などの除去は素子構造を形成した後に除去してもよい。第1の窒化物半導体上に素子構造を形成する際に、異種基板の有無により第1の窒化物半導体の膜厚が素子構造の形成のし易さに影響を与えることから、第1の窒化物半導体の膜厚は、第1の保護膜を覆い、結晶欠陥の転位を減らすことに、さらに異種基板等を除去してまたは除去せずに素子構造を形成する等の製造工程の違い等を加味して調整されることが望ましい。

【0081】

異種基板や保護膜等を除去する場合、第1の窒化物半導体5の膜厚は20μmより厚く1mm以下程度の膜厚に成長され、例えば、好ましくは70〜500μm、より好ましくは100〜300μm、更に好ましくは100〜250μmである。

この範囲であると素子構造となる窒化物半導体の成長の点で好ましく、また研磨して下地層及び保護膜を除去しても、第1の窒化物半導体5にクラックが入りにくくハンドリングが容易となり好ましい。また、異種基板を除去すると、素子構造を形成する際に窒化物半導体基板に反りがなくなり、結晶性の良好な素子構造が得られ易くなり好ましい。

【0082】

また異種基板や保護膜等を残して行う場合、第1の窒化物半導体5の膜厚は1〜50μm、好ましくは2〜40μm、より好ましくは5〜30μm、もっとも好ましくは7〜20μmである。この範囲であると異種基板と窒化物半導体の熱膨張係数差によるウエハの反りが防止でき、更に素子基板となる第1の窒化物半導体5の上に素子構造となる窒化物半導体を良好に成長させることができる。

【0083】

また、その他の形態として、本発明は、第1の工程で第1の保護膜3を形成するための基板として、前記異種基板1上に成長された第2の窒化物半導体2を、第1の工程の前又は後に、第1の保護膜の形成される部分以外の部分を除去し、その表面に凹凸の形状を有している基板(凹凸を有する基板を第3の形態とする。)を用いることができる。

【0084】

このように第2の窒化物半導体2の表面に凹凸の形状を形成した場合、図8に示すように、第1の保護膜3は凸部上部に形成され、また凹部底部には、第2の保護膜4を形成し、底部底面が第2の保護膜4で覆われていてもよい。また凹部底部に第2の保護膜4を形成しない場合は、凹部底部から縦方向の成長をする窒化物半導体の成長を抑制できるように、凹部底部の深さ及び凹部底部の幅を調整し、凹部側面から横方向の成長をした第1の窒化物半導体のみが厚膜に成長していくようにする。

【0085】

この第3の形態の凹凸を有する基板を用いて第1の窒化物半導体を成長させると、凹部の側面から横方向の成長をした第1の窒化物半導体が第1の保護膜上を覆って厚膜に成長する。つまり凹凸を形成して凹部底部に第2の保護膜4を形成すると縦方向の成長を一旦抑制することができるので、結晶欠陥の伝播の防止に好ましい。また凹部底部に第2の保護膜4を形成しない場合でも、凹部の深さと幅を調整することにより凹部底部から縦方向に成長した窒化物半導体の成長を、凹部側面から横方向に成長した窒化物半導体により遮ることにより、第1の保護膜3を覆うように成長する第1の窒化物半導体5は凹部側面から成長開始時に横方向の成長から始まったものとなり、結晶欠陥の伝播の抑制において好ましい。更に凹凸を有する第3の形態の基板と、第1の窒化物半導体5の成長の際に不純物をドープすることを組み合わせて行うと、より良好に結晶欠陥の伝播が抑制され、且つ第1の保護膜3や凹部の底部への空隙の発生を良好に防止することができ好ましい。

【0086】

以下に、第2の窒化物半導体2に部分的に凹凸を形成してなる第3の形態の基板を用い、第1の窒化物半導体5を成長させる方法について説明する。

図8に示すように、異種基板1上に成長された第2の窒化物半導体2の表面に、部分的に凹凸を形成する。凹凸の形成は、第1の工程にて第1の保護膜3を形成する前、又は後に行われる。

【0087】

第2の窒化物半導体2に部分的に凹凸を形成するとは、少なくとも第2の窒化物半導体2の側面が露出されるように、第2の窒化物半導体2の表面から異種基板1方向に窪みを形成してあればよく、第2の窒化物半導体2にいずれの形状で段差を設けてもよい。例えば、ランダムな窪み、ストライプ状、碁盤目状、ドット状等の形成が挙げられる。

【0088】

第2の窒化物半導体2に部分的に設けられた凹凸は、第2の窒化物半導体2の途中まで、又は異種基板1に達する深さで形成され、この凹凸の深さは、第2の窒化物半導体2の膜厚や、第2の保護膜4を凹部底部に形成する場合の第2の保護膜の膜厚等に左右されたり、また、第2の窒化物半導体2の凹部側面から横方向に成長する第1の窒化物半導体5が成長し易いように凹凸が形成されることが好ましい。

【0089】

第2の窒化物半導体2に凹凸の形状を設ける方法としては、第2の窒化物半導体2を一部分取り除くことができる方法であればいずれの方法でもよく、例えばエッチング、ダイシング等が挙げられる。

エッチングにより、第2の窒化物半導体2に部分的(選択的)に凹凸を形成する場合は、フォトリソグラフィー技術における種々の形状のマスクパターンを用いて、ストライプ状、碁盤目状等のフォトマスクを作製し、レジストパターンを第2の窒化物半導体2に形成してエッチングすることにより形成できる。

【0090】

また、ダイシングで行う場合は、例えば、ストライプ状や碁盤目状に形成できる。

【0091】

第2の窒化物半導体に凹凸の形状をエッチングにて行う場合のエッチング方法としては、ウエットエッチング、ドライエッチング等の方法があり、平滑な面を形成するには、好ましくはドライエッチングを用いる。ドライエッチングには、例えば反応性イオンエッチング(RIE)、反応性イオンビームエッチング(RIBE)、電子サイクロトロンエッチング(ECR)、イオンビームエッチング等の装置があり、いずれもエッチングガスを適宜選択することにより、窒化物半導体をエッチングしてできる。例えば、本出願人が先に出願した特開平8−17803号公報記載の窒化物半導体の具体的なエッチング手段を用いることができる。

【0092】

また、エッチングによって凹凸を形成する場合、エッチング面が、図8に示すように異種基板1に対して凹部側面がほぼ垂直となる形状、又は順メサ形状や逆メサ形状でもよく、あるいは第2の窒化物半導体2の凹部側面が階段状になるように形成された形状でもよい。

【0093】

凹凸の形状は、つまり凹部の深さや幅等は、凹部底部に第2の保護膜4を形成する場合と、形成しない場合で異なるので、まず以下に、凹凸形状の凸部上部に第1の保護膜3が形成され、凹部底部に第2の保護膜4が形成され、この上に第1の窒化物半導体5を成長させる方法について説明する。

凹部底部に第2の保護膜4を形成する場合、凹部の深さは、第2の窒化物半導体2が残る程度の深さが結晶欠陥の伝播を抑制する点で好ましい。

【0094】

凹部の深さは、特に限定されないが、500オングストローム以上、好ましくは0.5〜5μm程度である。凹部の深さが上記範囲であると、ELOG成長が安定し、第1の窒化物半導体の表面が鏡面状になり易い。

凹凸をストライプ状の形状とする場合、ストライプの形状として、例えば第1の保護膜3が形成されるストライプ幅は前記第1の形態及び第2の形態の基板を用いる場合と同様であり、ストライプ間隔(凹部開口部:窓部)は、特に限定されないが、2〜5μmである。

【0095】

また、第1の保護膜3及び第2の保護膜4の形成方法は、凹凸を第2の窒化物半導体2に形成する方法がエッチングである場合とダイシングである場合とで、多少異なる。

まずエッチングで段差を形成する場合、第2の窒化物半導体2上に保護膜材料を形成後、その上にレジスト膜を形成しパターンを転写し露光、現像して部分的に第1の保護膜3を形成した後、第2の窒化物半導体2をエッチングすることで凹凸の形状を形成する。続いて凹凸を形成した第2の窒化物半導体2上、つまり第1の保護膜3上及び凹部底部等に更に保護膜を形成し、CF4とO2ガスによるドライエッチングにより、第2の窒化物半導体2の凹部側面の保護膜をエッチングして除去して凹部側面を露出させ、図8に示すように第2の保護膜4を形成する。このように形成すると、例えば図8では、第1の保護膜3は一層として図示されているが、第1の保護膜3上に更に保護膜が形成され2層の保護膜が積層されたような状態になっている。ここで第2の保護膜4を形成する前に、第1の保護膜3を取り除いてから、第1の保護膜3の形成されていた凸部上部と凹部底部とに同時に保護膜材料を形成し、凸部上部に第1の保護膜3及び凹部底部に第2の保護膜4を形成してもよく、又は上記のように第1の保護膜3を取り除かずに第2の保護膜4を形成してもよい。

【0096】

次に、ダイシングで凹凸を形成する場合、第2の窒化物半導体2を上面からダイシング・ソーで第2の窒化物半導体2に凹凸を形成し、その後、その上に保護膜を形成し、CF4とO2ガスによるドライエッチングにより端面が露出されるように保護膜をエッチングにより除去することで所望の形状及び位置に第1の保護膜3及び第2の保護膜4を同時に形成する。

【0097】

凹凸の形状に形成される第1の保護膜3及び第2の保護膜4の膜厚は、特に限定されないが、ドライエッチングにより凹部側面の保護膜材料を除去して側面を露出することのできる膜厚であり、且つ凹部底面を被覆できる膜厚にすることが好ましい。また、第1の保護膜3と第2の保護膜4の膜厚は、第2の窒化物半導体5が横方向に成長し易いように調整されていることが好ましく、場合によってはそれぞれの膜厚が異なってもよい。

【0098】

例えば、第1の保護膜3は、薄い方が短時間で表面が鏡面状の第1の窒化物半導体が選られやすくなり好ましく、また第2の保護膜4は、比較的厚く(但し、第2の窒化物半導体2の凹部側面が第1の窒化物半導体5が成長される程度に十分露出されている範囲)形成された方が、第1の窒化物半導体5の成長初期において、凹部底面(底面は第2の窒化物半導体2又は異種基板面である。)を十分に覆うことができると共に熱による第2の保護膜4へのピンホールの発生を防止できると考えられる。ピンホールが保護膜に発生すると、ピンホールから第1の窒化物半導体5が縦方向に成長する恐れがあり、結晶欠陥の発生及び伝播の原因となると考えられる。

【0099】

凹凸を有する第3の形態の基板に第1及び第2の保護膜を形成した場合の第1の窒化物半導体の成長の様子を図8〜図10を用いて説明すると、第1の窒化物半導体5は、成長の初期においては、図8に示される保護膜の形成されていない第2の窒化物半導体2の凹部側面に選択的に成長する。この第2の窒化物半導体2の凹部側面から横方向に成長した第1の窒化物半導体5は成長し続け、図9の示すように、第2の保護膜4の上面を覆い、更に第1の保護膜3の上部に向かって横方向に成長し、隣接している第1の窒化物半導体5同士でつながり、図10に示すように、第1の窒化物半導体5があたかも第1の保護膜3および第2の保護膜4上に成長したかのような状態となる。

【0100】

第2の保護膜4の材料としては、前記第1の保護膜の材料として挙げたものを適宜選択して用いることができる。

【0101】

次に、第2の窒化物半導体2に部分的に形成された凹凸の形状の凸部上部に第1の保護膜3が形成され、凹部底部及び凹部側面を露出させた状態で第1の窒化物半導体5を成長させる場合について説明する。

この場合、凹凸の形成の方法は上記第1及び第2の保護膜を形成してなる場合と同様に、ダイシング又はエッチングにより形成される。但し、凹凸の形状のサイズが異なる。

【0102】

図11に示すように、第2の窒化物半導体2に凹凸を形成することにより、成長可能な面として、第2の窒化物半導体2の凹部側面と凹部底部が露出され、凸部上面には、第1の保護膜3が形成され凸部上部からの窒化物半導体の成長を抑制している。このような状態で第1の窒化物半導体5を成長させると、成長開始時には、凹部側面と凹部底部とから成長が始まると考えられる。しかし、成長するに従い、凹部側面から横方向に成長した窒化物半導体により凹部底部から縦方向に成長を始めた窒化物半導体の成長が遮られる。その結果、第1の保護膜3上に横方向に成長し第1の保護膜3を覆うのは、凹部側面から横方向に成長を開始した窒化物半導体であり、図10に示すのと同様に、厚膜の第1の窒化物半導体5が得られる。得られる第1の窒化物半導体5は、上記と同様に結晶欠陥の伝播が良好に抑制され、空隙の発生が防止される。

【0103】

基板に凹凸を有する場合は、凹凸を有していない第1及び第2の形態の基板に比べ、空隙の発生する可能性のある部分が第1の保護膜3上及び凹部の底部とにやや増加するが、不純物をドープし、更にドープする時期を適宜調節することで、良好に空隙の発生を防止することができる。

【0104】

図11に示す凹部底部に第2の保護膜5を形成しない場合の凹凸の形状は、第2の窒化物半導体2の凹部側面での窒化物半導体の成長が、凹部底部での成長に対して優先されるように調整して形成されている。

具体的には、図11に示されるように凸部上部のみに保護膜を形成する場合の凹凸の形状は、特に限定されないが、上記のように凹部底部に優先して凹部側面で優先して窒化物半導体が成長するように調整して形成されていればよく、好ましい凹凸の形状としては、凹部側面である第2の窒化物半導体2の側面の長さ[図11のd]と、凹部の開口部の幅[図11のw]を調整して形成されている。更に好ましくは、凹凸の形状が、露出された第2の窒化物半導体2の凹部側面の長さ(d)と凹部の開口部の幅(w)との関係、w/dが、0<w/d≦5、好ましくは0<w/d≦3、より好ましくは0<w/d≦1を示すように調整して形成されていると、成長速度を良好にコントロールでき第2の窒化物半導体2の凹部側面からの成長をより促進できる。

【0105】

このように、第2の窒化物半導体2の凹部側面からの成長を優先させることにより、凹部底部からの窒化物半導体の成長を中断し易くなり好ましい。

【0106】

また、形成された凹凸の凸部上部に形成される第1の保護膜3の形成面の形状は、特に限定されないが、例えば、上記w/dの関係に加えて更に、凹凸を形成された第2の窒化物半導体2を上から見た形状がランダムは窪み、ストライプ状、碁盤面状、ドット状等に形成してもよい。

例えば凹凸をストライプ状の形状とする場合、ストライプの形状として、例えばストライプ幅を10〜20μm、ストライプ間隔(凹部の開口部)を2〜5μmとしてもよい。

【0107】

また、凹部底部の露出面は、第2の窒化物半導体2、または異種基板1のいずれでも良く、好ましくは異種基板1である。凹部底部の露出面が異種基板1であると、窒化物半導体の成長が、異種基板に対し窒化物半導体に成長し易いことから、第2の窒化物半導体2の凹部側面への成長を優先して行わせるのに好ましい。

【0108】

上記のような複数種のELOG成長を含む本発明の成長方法において、前記方法により得られた第1の窒化物半導体5上に更に新たな保護膜を、前記方法で形成された窓部上部、又は凹凸を有する場合の凹部上部に形成し、この上に再びELOG成長によりGaNよりなる窒化物半導体を成長させてもよい。このようなELOG成長の繰り返しは、2回以上行ってもよい。結晶欠陥は、保護膜を形成して行うELOG成長を繰り返して行うことにより、より結晶欠陥の伝播を抑制できる傾向がある。

【0109】

また、本発明の窒化物半導体の成長方法、つまり、窒化物半導体の横方向の成長と結晶欠陥の伝播する傾向を調整するこの成長方法において、第2の窒化物半導体2の縦方向の成長を抑制する実施の形態として、保護膜を形成して行うことを挙げたが、本発明はこれに限定されず、また、縦方向の成長を抑え横方向のみから一旦第1の窒化物半導体5を成長させる実施の形態として第2の窒化物半導体2に凹凸を形成して凹部側面を設けることを挙げたが、本発明はこれに限定されない。本発明は、窒化物半導体が横方向に成長する際に不純物をドープすることで、横方向の成長が促進され結晶欠陥の伝播を良好に横方向に行うことが可能な成長方法であり、窒化物半導体の成長方向の制御については特に限定されない。

【0110】

本発明の窒化物半導体の成長方法において、第1の窒化物半導体5、及び第2の窒化物半導体2等の窒化物半導体を成長させる方法としては、特に限定されないが、MOVPE(有機金属気相成長法)、HVPE(ハライド気相成長法)、MBE(分子線エピタキシー法)、MOCVD(有機金属化学気相成長法)等、窒化物半導体を成長させるのに知られている全ての方法を適用できる。好ましい成長方法としては、膜厚が100μm以下ではMOCVD法を用いると成長速度をコントロールし易い。また膜厚が100μm以下ではHVPEでは成長速度が速くてコントロールが難しい。

【0111】

また本発明の成長方法において、前記異種基板1となる材料の主面をオフアングルさせた基板、さらにステップ状にオフアングルさせた基板を用いることもできる。

更に好ましい異種基板としては、(0001)面[C面]を主面とするサファイア、(112−0)面[A面]を主面とするサファイア、又は(111)面を主面とするスピネルである。ここで異種基板が、(0001)面[C面]を主面とするサファイアであるとき、前記保護膜がそのサファイアの(112−0)面[A面]に対して垂直なストライプ形状を有していること[窒化物半導体の(101−0)[M面]に平行方向にストライプを形成すること]が好ましく、また(112−0)面[A面]を主面とするサファイアであるとき、前記保護膜はそのサファイアの(11−02)面[R面]に対して垂直なストライプ形状を有していることが好ましく、また(111)面を主面とするスピネルであるとき、前記保護膜はそのスピネルの(110)面に対して垂直なストライプ形状を有していることが好ましい。

【0112】

ここでは、保護膜がストライプ形状の場合について記載したが、本発明においてサファイアのA面及びR面、スピネルの(110)面に窒化物半導体が横方向に成長し易いので、これらの面に第1の窒化物半導体の端面が形成されるように第1の窒化物半導体2に段差を形成するために保護膜の形成を考慮することが好ましい。

【0113】

本発明に用いられる異種基板について図を用いて更に詳細に説明する。図12は窒化物半導体の結晶構造を示すユニットセル図である。窒化物半導体は正確には菱面体構造であるが、このように六方晶系で近似できる。

まず本発明の方法において、C面を主面とするサファイアを用い、保護膜はサファイアA面に対して垂直なストライプ形状とする場合について説明する。例えば、図13は主面側のサファイア基板の平面図である。この図はサファイアC面を主面とし、オリエンテーションフラット(オリフラ)面をA面としている。この図に示すように保護膜のストライプをA面に対して垂直方向で、互いに平行なストライプを形成する。図13に示すように、サファイアC面上に窒化物半導体を選択成長させた場合、窒化物半導体は面内ではA面に対して平行な方向で成長しやすく、垂直な方向では成長しにくい傾向にある。従ってA面に対して垂直な方向でストライプを設けると、ストライプとストライプの間の窒化物半導体がつながって成長しやすい傾向がある。

【0114】

次に、A面を主面とするサファイア基板を用いた場合、上記C面を主面とする場合と同様に、例えばオリフラ面をR面とすると、R面に対して垂直方向に、互いに平行なストライプを形成することにより、ストライプ幅方向に対して窒化物半導体が成長しやすい傾向にあるため、結晶欠陥の少ない窒化物半導体層を成長させることができる。

【0115】

また次に、スピネル(MgAl2O4)に対しても、窒化物半導体の成長は異方性があり、窒化物半導体の成長面を(111)面とし、オリフラ面を(110)面とすると、窒化物半導体は(110)面に対して平行方向に成長しやすい傾向がある。従って、(110)面に対して垂直方向にストライプを形成すると窒化物半導体層と隣接する窒化物半導体同士が保護膜の上部でつながって、結晶欠陥の少ない結晶を成長できる。なおスピネルは四方晶であるため特に図示していない。

【0116】

次に、本発明の窒化物半導体素子について説明する。

本発明の窒化物半導体素子は、前記本発明の窒化物半導体の成長方法により得られる窒化物半導体を基板とし、その基板上に素子構造を形成してなるものである。

本発明の窒化物半導体素子は、前記本発明の成長方法で用いられている異種基板、保護膜などを除去して第1の窒化物半導体5上に素子構造を形成してなるもの、又は除去せずそのまま残して素子構造を形成してなるものでもよい。ここで異種基板を除去する場合、素子構造は、第1の窒化物半導体5の除去面とは反対の成長面に形成される。

【0117】

また、本発明の窒化物半導体素子の素子構造は、層構成、形状、電極等、特に限定されず、いずれのものを組み合わせて用いてもよい。素子構造のn側窒化物半導体として超格子構造を有するn側窒化物半導体が形成されていることが好ましい。このように超格子層とすると、素子性能を向上させることができ好ましい。また、n電極を超格子層に形成することが好ましく、n電極との接触抵抗を低下させるために超格子層にn型不純物をドープしても、超格子層とすると結晶性がよくなる等の点で好ましい。

【0118】

更に、窒化物半導体素子を構成する素子の好ましい層構成として、例えばInを含む量子井戸構造の活性層、バンドギャップエネルギーの異なるクラッド層に挟まれた活性層を有することが発光効率、寿命特性など素子の性能を向上させる点で好ましい。

このような層構成を有する素子構造を、本発明の成長方法により得られる結晶欠陥の少ない第1の窒化物半導体上に形成すると素子性能がより向上し好ましい。

【0119】

本発明の窒化物半導体素子の一実施の形態としては、実施例に具体的に示してある。しかし本発明はこれに限定されない。

また、本発明において、窒化物半導体を成長させる方法は、特に限定されないがMOVPE(有機金属気相成長法)、HVPE(ハライド気相成長法)、MBE(分子線気相成長法)、MOCVD(有機金属化学気相成長法)等、窒化物半導体を成長させるのに知られている全ての方法を適用できる。好ましい成長方法は、MOVPE法であり、結晶をきれいに成長させることができる。しかし、MOVPE法は時間がかかるため、膜厚が厚い場合には時間の短い方法で行うことが好ましい。

【0120】

【実施例】

[実施例1][図4(b)に示される基板を用いる]

図4〜7は第1の形態を示す各工程のウェーハの模式断面図である。

C面を主面とし、オリフラ面をA面とするサファイア基板1を反応容器内にセットし、温度を510℃にして、キャリアガスに水素、原料ガスにアンモニアとTMG(トリメチルガリウム)とを用い、サファイア基板1上にGaNよりなるバッファ層を200オングストロームの膜厚で成長させる。

【0121】

バッファ層成長後、TMGのみ止めて、温度を1050℃まで上昇させ、1050℃になったら、原料ガスにTMG、アンモニア、シランガスを用い、アンドープGaNよりなる第2の窒化物半導体2を5μmの膜厚で成長させる。

バッファ層と第2の窒化物半導体2とを積層したウェーハの、その第2の窒化物半導体2の上にストライプ状のフォトマスクを形成し、CVD装置によりストライプ幅18μm、窓部2μmのSiO2よりなる第1の保護膜3を0.5μmの膜厚で形成する(図5)。なお、第1の保護膜3のストライプ方向はサファイアA面に対して垂直な方向とする。

【0122】

第1の保護膜3形成後、ウェーハを反応容器に移し、1050℃にて、原料ガスにTMG、アンモニア、シランガス、Cp2Mg(シクロペンタジエニルマグネシウム)を用い、SiとMgの不純物を5×1017/cm3ドープしたGaNよりなる第1の窒化物半導体5を15μmの膜厚で成長させる(図6、図7)。SiとMgの不純物は第1の窒化物半導体5の成長と同時にドープされる。

【0123】

得られた第1の窒化物半導体5の表面をCLにより観察すると、第1の保護膜上部はほとんど結晶欠陥が見られず、窓部上部は4×104個/cm2程度観測されたが、従来に比べ非常に結晶欠陥を低減することができ、更に、第1の保護膜上の空隙の発生をも良好に防止することができる。

【0124】

[実施例2]

実施例1において、GaNよりなる第1の窒化物半導体5を成長させる際に、成長と同時にSiとMgの不純物を3×1018/cm3ドープして7μm成長させ、続いてアンドープで8μm成長させ総膜厚15μmの膜厚で成長させる。得られた第1の窒化物半導体5は、実施例1と同様に結晶欠陥の低減された窒化物半導体を得ることができ、また空隙の発生の防止も良好である。

【0125】

[実施例3][図4(a)に示される基板を用いる]

2インチφ、C面を主面とし、オリフラ面をA面とするサファイア基板1上にストライプ状のフォトマスクを形成し、CVD装置によりストライプ幅18μm、ストライプ間隔(窓部)5μmのSiO2よりなる第1の保護膜3を0.5μmの膜厚で形成する。なお、ストライプ方向は図13に示すように、オリフラ面に対して垂直な方向で形成する。

【0126】

保護膜形成後、基板を反応容器内にセットし、温度を510℃にして、キャリアガスに水素、原料ガスにアンモニアとTMG(トリメチルガリウム)とを用い、第1の保護膜3を形成した上にGaNよりなるバッファ層を約200オングストロームの膜厚で成長させる。

【0127】

バッファ層成長後、TMGのみ止めて、温度を1050℃まで上昇させる。1050℃になったら、原料ガスにTMG、アンモニア、シランガス、Cp2Mgを用い、成長と同時にSiとMgの不純物を5×1017/cm3ドープしたGaNよりなる第1の窒化物半導体5を15μmの膜厚で成長させる。

【0128】

得られた第1の窒化物半導体5の表面をCLにより観測すると、実施例1よりやや窓部上部に結晶欠陥が多く見られたが、従来に比べ結晶欠陥を減少させることができる。また保護膜上の空隙の発生の防止は、実施例1と同様に良好である。

【0129】

[実施例4][図8に示されている基板を用いる]

実施例4における各工程を図8〜図10を用いて示す。

異種基板1として、2インチφ、C面を主面とし、オリフラ面をA面とするサファイア基板1を反応容器内にセットし、温度を510℃にして、キャリアガスに水素、原料ガスにアンモニアとTMG(トリメチルガリウム)とを用い、サファイア基板1上にGaNよりなるバッファ層(図示されていない)を約200オングストロームの膜厚で成長させる。

【0130】

バッファ層を成長後、TMGのみ止めて、温度を1050℃まで上昇させる。1050℃になったら、原料ガスにTMG、アンモニアを用い、アンドープのGaNよりなる第2の窒化物半導体2を2μmの膜厚で成長させる。(図8)

【0131】

第2の窒化物半導体2を成長後、ストライプ状のフォトマスクを形成し、スパッタ装置によりストライプ幅15μm、ストライプ間隔(凹部の開口部)3μmのSiO2よりなる第1の保護膜3を0.5μmの膜厚で形成し、続いて、RIE装置により第2の窒化物半導体2の途中までエッチングして凹凸を形成することにより第2の窒化物半導体2の凹部側面を露出させる(図8)。なお、ストライプ方向は、図13に示すように、オリフラ面に対して垂直な方向で形成する。

【0132】

第2の窒化物半導体2に、図8のように凹凸を形成した後、凹凸を形成した第2の窒化物半導体2の表面にスパッタ装置により保護膜材料を形成し、CF4とO2ガスにより、凹凸を形成したことにより形成された第2の窒化物半導体2の凹部側面の保護膜をエッチングにより除去して凹部側面を露出させ、第1の保護膜3及び第2の保護膜4をそれぞれ形成する。

【0133】

第1の保護膜3及び第2の保護膜4を形成後、反応容器内にセットし、温度を1050℃で、原料ガスにTMG、アンモニア、シランガス、Cp2Mgを用い、成長と同時にSiとMgの不純物を5×1017/cm3ドープしたGaNよりなる第1の窒化物半導体5を15μmの膜厚で成長させる(図9及び図10)。

【0134】

得られた第1の窒化物半導体5の表面をCLにより観測すると、第1の保護膜3及び第2の保護膜4の上部共に結晶欠陥の伝播がほとんど見られなくなり良好な鏡面状の第1の窒化物半導体5が得られ、また、空隙の発生も良好に防止できる。

【0135】

[実施例5]

実施例4において、不純物として、GeとMgの不純物を5×1017/cm3ドープする他は同様にして第1の窒化物半導体5を成長させる。

得られた第1の窒化物半導体5は、実施例4と同様に良好な結果が得られる。

【0136】

[実施例6][図11に示される基板を用いる]

実施例6を図11を用いて示す。

実施例4において、以下に示すように第2の窒化物半導体2に形成される凹凸の形状及び第1の保護膜のみを形成する他は、同様に行った。

【0137】

実施例4と同様に形成された第2の窒化物半導体2上に、ストライプ状のフォトマスクを形成し、スパッタ装置によりストライプ幅15μm、ストライプ間隔(凹部の開口部の幅)2μmのSiO2よりなる保護膜3を0.5μmの膜厚で形成し、続いて、RIE装置によりサファイア基板1までエッチングしてサファイア基板1を露出させて凹凸を形成することにより第2の窒化物半導体2の凹部側面を露出させる(図11)。なお、ストライプ方向は、図13に示すように、オリフラ面に対して垂直な方向で形成する。

【0138】

凹凸部を形成後、反応容器内にセットし、温度を1050℃で、原料ガスにTMG、アンモニア、シランガス、Cp2Mgを用い、成長と同時にSiとMgの不純物を5×1017/cm3ドープしたGaNよりなる第1の窒化物半導体5を15μmの膜厚で成長させる。

【0139】

第1の窒化物半導体5を成長後、ウェーハを反応容器から取り出し、SiとMgの不純物をドープしたGaNよりなる窒化物半導体基板を得る。

【0140】

得られた第1の窒化物半導体5の表面をCLにより観察すると第1の保護膜上部及び凹部開口部上部ともに結晶欠陥の伝播のほとんど見られない鏡面状の第1の窒化物半導体5が得られる。

また、凹部底部に保護膜を形成せず、凸部上部のみに保護膜を有する場合、反応条件によっては、凹部の底部にやや空隙の発生する場合が見られるが、第1の窒化物半導体5を厚膜に成長させ異種基板等を除去するれば、空隙の部分も同時に除去される程度の小さい空隙であり、従来に比べ、空隙が素子特性に悪影響を及ぼし難くなる。

【0141】

[実施例7]

実施例6において、不純物として、SnとMgの不純物を5×1017/cm3ドープドープする他は同様にして第1の窒化物半導体5を成長させる。

得られた第1の窒化物半導体5は、実施例6と同様に良好な結果が得られた。

【0142】

[実施例8]

実施例6において、第2の窒化物半導体2をエッチングする際に、第2の窒化物半導体2が残る程度にエッチングし、凹部の側面(第2の窒化物半導体の端面)の幅(d)を1.5μmとする他は同様にして第1の窒化物半導体5を成長させる。

【0143】

得られた第1の窒化物半導体5は、実施例6と同様に良好な結果が得られる。

【0144】

[実施例9][SiとMgの不純物を成長の途中からドープする。図4(b)に示される基板を用いる。]

実施例1において、第1の窒化物半導体5の成長初期はアンドープで成長させ、第1の窒化物半導体が、例えば図2のような状態で第1の保護膜3上に横方向に成長する際に、SiとMgの不純物をドープする他は同様にして第1の窒化物半導体5を成長させる。SiとMgの不純物のドープの時期は、成長温度とTMGの投入量により成長速度を計算でき、この計算値をもとにSiとMgの不純物をドープするタイミングを調節する。

【0145】

得られた第1の窒化物半導体5は、実施例1と同様に結晶欠陥を良好に低減でき、更に保護膜上の空隙の発生は、実施例1よりやや良好に防止することができる。

【0146】

[実施例10][不純物の種類を変更して実施例1と同様に行う。]

実施例1において、不純物として、以下の表1のNo.1〜No.8に示すように不純物を変更する他は同様にして第1の窒化物半導体5を成長させる。

【0147】

【表1】

*:n型不純物を含まない。

【0148】

上記No.1〜No.8の不純物をそれぞれドープして得られる各第1の窒化物半導体5は、第1の保護膜3上部の結晶欠陥はほとんど見られず、また窓部上部には、不純物の種類及び組み合わせによって多少結晶欠陥の数に差が見られるものの、実施例1とほぼ同様に良好であり、更に空隙の発生も実施例1とほぼ同様に良好に防止できる。

【0149】

[実施例11][実施例1で得られた窒化物半導体基板を有するLED]

図14を元に実施例11について説明する。

実施例1で得られた第1の窒化物半導体5を基板として、この上に以下の素子構造を成長させてLED素子を製造する。

だたし、第1の窒化物半導体5は異種基板1を有する状態で用いた。

【0150】

(アンドープGaN層103)

第1の窒化物半導体5上に、温度を1050℃とし、キャリアガスに水素、原料ガスにTMG(トリメチルガリウム)、アンモニアガスを用い、アンドープGaN層103を1.5μmの膜厚で成長させる。

【0151】

(n側コンタクト層104)

続いて1050℃で、同じく原料ガスにTMG、アンモニアガス、不純物ガスにシランガスを用い、Siを4.5×1018/cm3ドープしたGaNよりなるn側コンタクト層104を2.25μmの膜厚で成長させる。

【0152】

(n側第1多層膜層105)

次にシランガスのみを止め、1050℃で、TMG、アンモニアガスを用い、アンドープGaNからなる下層105aを2000オングストロームの膜厚で成長させ、続いて同温度にてシランガスを追加しSiを4.5×1018/cm3ドープしたGaNからなる中間層105bを300オングストロームの膜厚で成長させ、更に続いてシランガスのみを止め、同温度にてアンドープGaNからなる上層105cを50オングストロームの膜厚で成長させ、3層からなる総膜厚2350オングストロームの第1多層膜層105を成長させる。

【0153】

(n側第2多層膜層106)

次に、同様の温度で、アンドープGaNよりなる窒化物半導体層[A]を40オングストローム成長させ、次に温度を800℃にして、TMG、TMI、アンモニアを用い、アンドープIn0.13Ga0.87Nよりなる窒化物半導体層[B]を20オングストローム成長させる。そしてこれらの操作を繰り返し、[A]+[B]の順で交互に10層づつ積層させ、最後にGaNよりなる窒化物半導体層[A]を40オングストローム成長さた超格子構造の多層膜よりなるn側第2多層膜層106を640オングストロームの膜厚で成長させる。

【0154】

(活性層107)

次に、アンドープGaNよりなる障壁層を200オングストロームの膜厚で成長させ、続いて温度を800℃にして、TMG、TMI、アンモニアを用いアンドープIn0.4Ga0.6Nよりなる井戸層を30オングストロームの膜厚で成長させる。そして障壁+井戸+障壁+井戸・・・・+障壁の順で障壁層を5層、井戸層を4層、交互に積層して、総膜厚1120オングストロームの多重量子井戸構造よりなる活性層107を成長させる。

【0155】

(p側多層膜クラッド層108)

次に、温度1050℃でTMG、TMA、アンモニア、Cp2Mg(シクロペンタジエニルマグネシウム)を用い、Mgを1×1020/cm3ドープしたp型Al0.2Ga0.8Nよりなる窒化物半導体層[C]を40オングストロームの膜厚で成長させ、続いて温度を800℃にして、TMG、TMI、アンモニア、Cp2Mgを用いMgを1×1020/cm3ドープしたIn0.03Ga0.97Nよりなる窒化物半導体層[D]を25オングストロームの膜厚で成長させる。そしてこれらの操作を繰り返し、[C]+[D]の順で交互に5層ずつ積層し、最後に窒化物半導体層[C]を40オングストロームの膜厚で成長させた超格子構造の多層膜よりなるp側多層膜クラッド層108を365オングストロームの膜厚で成長させる。

【0156】

(p側GaNコンタクト層109)

続いて1050℃で、TMG、アンモニア、Cp2Mgを用い、Mgを1×1020/cm3ドープしたp型GaNよりなるp側コンタクト層109を700オングストロームの膜厚で成長させる。

【0157】

反応終了後、温度を室温まで下げ、さらに窒素雰囲気中、ウェーハを反応容器内において、700℃でアニーリングを行い、p型層をさらに低抵抗化する。

【0158】

アニーリング後、ウェーハを反応容器から取り出し、最上層のp側コンタクト層109の表面に所定の形状のマスクを形成し、RIE(反応性イオンエッチング)装置でp側コンタクト層側からエッチングを行い、図1に示すようにn側コンタクト層104の表面を露出させる。

【0159】

エッチング後、最上層にあるp側コンタクト層109のほぼ全面に膜厚200オングストロームのNiとAuを含む透光性のp電極110と、そのp電極110の上にボンディング用のAuよりなるpパッド電極を0.5μmの膜厚で形成する。一方、エッチングにより露出させたn側コンタクト層4の表面にはWとAlを含むn電極112を形成してLED素子とした。

【0160】

このLED素子は順方向電流20mAにおいて、520nmの純緑色発光を示し、Vfは3.5Vで、従来の多重量子井戸構造のLED素子に比較して、Vfで1.0V近く低下し、出力は2.0倍以上に向上する。そのため、10mAで従来のLED素子とほぼ同等の特性を有するLEDが得られる。更に、得られたLED素子は、寿命特性が従来のものに比べ非常に良好となり、結晶欠陥の少ない第1の窒化物半導体5を用いることにより、寿命をより良好にすることができる。更に、結晶欠陥の伝播を良好に抑制でき且つ第1の保護膜上の空隙の発生を良好に防止できるので、量産し易くなる。また、静電耐圧も従来のものに比べて良好となる。

【0161】

なお、従来のLED素子の構成は、サファイア基板上に、GaNよりなる第1のバッファ層、アンドープGaNよりなる第2のバッファ層、SiドープGaNよりなるn側コンタクト層、実施例1と同一の多重量子井戸構造よりなる活性層、単一のMgドープAl0.1Ga0.9N層、MgドープGaNからなるp側コンタクト層を順に積層したものである。

【0162】

[実施例12]

実施例11において、n側第1多層膜層を以下のように変更する他は同様にしてLED素子を製造した。

(n側第1多層膜層105)

次にシランガスのみを止め、1050℃で、TMG、アンモニアガスを用い、アンドープGaN層を75オングストロームの膜厚で成長させ、続いて同温度にてシランガスを追加しSiを4.5×1018/cm3ドープしたGaN層を25オングストロームの膜厚で成長させる。このようにして、75オングストロームのアンドープGaN層からなるA層と、SiドープGaN層を有する25オングストロームのB層とからなるペアを成長させる。そしてペアを25層積層して2500オングストローム厚として、超格子構造の多層膜よりなるn側第1多層膜層105を成長させる。

【0163】

その結果、実施例11と同様に良好な結果が得られる。

【0164】

[実施例13][実施例1で得られた窒化物半導体基板を有するLD]

素子構造を形成する基板として、実施例1で得られた第1の窒化物半導体5を用いて行った。素子構造としては、J.J.A.P.Vol.37(1998)pp.L309-L312に記載されているものと同様の構造を形成する。但し、異種基板等は除去せずに第1の窒化物半導体5上に素子構造を形成する。

【0165】

以下に、図15に示されるLD素子の素子構造を示す。

(素子構造の概略)

3μmの膜厚のSiドープのGaN、0.1μmの膜厚のSiドープのIn0.1Ga0.9N、25オングストロームの膜厚のSiドープGaNと25オングストロームの膜厚のアンドープAl0.14Ga0.86Nとのペアを240積層してなるn型超格子クラッド層、0.1μmの膜厚のSiドープGaNの光ガイド層、20オングストロームの膜厚のSiドープのIn0.15Ga0.85Nの井戸層と、50オングストロームの膜厚のSiドープのIn0.02Ga0.98Nの障壁層とからペアを4組形成してなる多重量子井戸構造の活性層、200オングストロームの膜厚のMgドープのAl0.2Ga0.8N、0.1μmの膜厚のMgドープのGaNの光ガイド層、25オングストロームのMgドープGaNと、25オングストロームの膜厚のアンドープAl0.14Ga0.86Nとからなるペアを120積層させてなるp型超格子クラッド層、及び0.05μmの膜厚のMgドープGaNを積層成長させる。

【0166】

図15に示されるように、エッチングにより3μmのリッジ形状、及びn電極の形成されるn型GaN層を露出させ、p電極及びn電極をそれぞれ形成する。得られたLD素子は、従来技術(例えば前記J.J.A.P.に記載の技術)のものより、高温度及び高出力の条件下でより長寿命となる。

【0167】

[実施例14][実施例2〜10で得られたGaN基板を有するLD]

実施例13において、第1の窒化物半導体5として実施例2〜10の各方法により得られた各々の窒化物半導体基板を用いた他は同様にしてLD素子を製造する。

その結果、実施例2〜10のそれぞれの第1の窒化物半導体5を用いて作成されたLD素子は、第1の窒化物半導体5の成長方法や不純物の種類により多少の差はあるものの、いずれも実施例13とほぼ同様に良好な結果が得られる。

【0168】

[実施例15][異種基板を除去してなる窒化物半導体基板を有するLD]

実施例1において、SiとMgの不純物をドープしてなる第1の窒化物半導体5を15μm成長させた後(MOCVDにより成長)、更に膜厚が100μmになるまで成長させる他は同様にして第1の窒化物半導体5を得る。その後、異種基板及び保護膜等を除去して80μmの膜厚の第1の窒化物半導体5を用い、異種基板等を除去した除去面とは反対の面上に素子構造を成長させる。図16を用いて以下に素子構造を示す。

【0169】

(n側クラッド層43)

次に、Siを1×1019/cm3ドープしたn型Al0.2Ga0.8Nよりなる第1の層、20オングストロームと、アンドープ(undope)のGaNよりなる第2の層、20オングストロームとを交互に100層積層してなる総膜厚0.4μmの超格子構造とする。

【0170】

(n側光ガイド層44)

続いて、Siを1×1017/cm3ドープしたn型GaNよりなるn型光ガイド層44を0.1μmの膜厚で成長させる。

【0171】

(活性層45)

次に、Siを1×1017/cm3ドープのIn0.2Ga0.8Nよりなる井戸層、25オングストロームと、Siを1×1017/cm3ドープのIn0.01Ga0.95Nよりなる障壁層、50オングストロームを交互に積層してなる総膜厚175オングストロームの多重量子井戸構造(MQW)の活性層45を成長させる。

【0172】

(p側キャップ層46)

次に、バンドギャップエネルギーがp側光ガイド層47よりも大きく、かつ活性層45よりも大きい、Mgを1×1020/cm3ドープしたp型Al0.3Ga0.9Nよりなるp側キャップ層46を300オングストロームの膜厚で成長させる。

【0173】

(p側光ガイド層47)

次に、バンドギャップエネルギーがp側キャップ層46より小さい、Mgを1×1018/cm3ドープしたp型GaNよりなるp側光ガイド層47を0.1μmの膜厚で成長させる。

【0174】

(p側クラッド層48)

次に、Mgを1×1020/cm3ドープしたp型Al0.2Ga0.8Nよりなる第1の層、20オングストロームと、Mgを1×1020/cm3ドープしたp型GaNよりなる第2の層、20オングストロームとを交互に積層してなる総膜厚0.4μmの超格子層よりなるp側クラッド層48を形成する。

【0175】

(p側コンタクト層49)

最後に、Mgを2×1020/cm3ドープしたp型GaNよりなるp側コンタクト層49を150オングストロームの膜厚で成長させる。

【0176】

反応終了後、反応容器内において、ウェーハを窒素雰囲気中、700℃でアニーリングを行い、p型層をさらに低抵抗化する。アニーリング後、ウェーハを反応容器から取り出し、図16に示すように、RIE装置により最上層のp型コンタクト層49と、p型クラッド層48とをエッチングして、4μmのストライプ幅を有するリッジ形状とし、リッジ表面の全面にNi/Auよりなるp電極51を形成する。次に、図16に示すようにp電極51を除くp側クラッド層48、コンタクト層49の表面にSiO2よりなる絶縁膜50を形成し、この絶縁膜50を介してp電極51と電気的に接続したpパッド電極52を形成する。

【0177】

p側電極形成後、第2の窒化物半導体層5の素子構造が形成されていない表面全面に、Ti/Alよりなるn電極53を0.5μmの膜厚で形成し、その上にヒートシンクとのメタライゼーション用にAu/Snよりなる薄膜を形成する。

【0178】

その後、n電極側53からスクライブし、第1の窒化物半導体5のM面(11−00、図12の六角柱の側面に相当する面)で第1の窒化物半導体5を劈開し、共振面を作製する。共振面の両方あるいはどちらか一方にSiO2とTiO2よりなる誘電体多層膜を形成し、最後にp電極に平行な方向で、バーを切断してレーザチップとした。次にチップをフェースアップ(基板とヒートシンクとが対向した状態)でヒートシンクに設置し、pパッド電極52をワイヤーボンディングして、室温でレーザ発振を試みた。

【0179】

その結果、実施例13のLD素子と同様に良好な寿命特性が得られた。

【0180】

[実施例16]

実施例15において、第1の窒化物半導体5の成長方法を以下のように変更する他は同様にして、LD素子を製造する。

(第1の窒化物半導体5の成長方法)

実施例1において、SiとMgの不純物をドープしてなる第1の窒化物半導体5を15μm成長させた後(MOCVDにより成長)、不純物をSiのみにして更に膜厚が100μmになるまで成長させる他は同様にして第1の窒化物半導体5を成長させる。その後、異種基板及び保護膜等を除去して80μmの膜厚の第1の窒化物半導体5を用いる。但し、異種基板等を除去した除去面とは反対の面上に素子構造を成長させる。

【0181】

得られたLD素子は、実施例15と同様に良好であり、更に第1の窒化物半導体5がp型不純物をほとんど含まないSiドープの窒化物半導体であるため、n電極とのオーミック性が実施例15よりやや良好となる。

【0182】

【発明の効果】

本発明は、保護膜上部に限らず窓部の結晶欠陥の転位を減少させ、且つ保護膜上部で隣接するGaN同士の接合の際に空隙の生じない窒化物半導体の成長方法を提供することができる。

また更に、本発明は、結晶欠陥や空隙のない窒化物半導体を基板とし、素子構造を成長させると、寿命特性等の素子性能が良好な窒化物半導体素子を提供することができる。さらに本発明は、本発明の窒化物半導体の成長方法により結晶欠陥の伝播を抑制できるとともに空隙の発生をも抑制できることから、素子特性の良好な窒化物半導体素子を量産し易くすることができる。

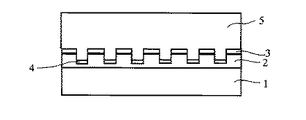

【図面の簡単な説明】

【図1】窒化物半導体の成長と結晶欠陥の伝播の様子を模式的に示した模式的断面図である。

【図2】窒化物半導体の成長と結晶欠陥の伝播の様子を模式的に示した模式的断面図である。

【図3】窒化物半導体の成長と結晶欠陥の伝播の様子を模式的に示した模式的断面図である。

【図4】本発明の成長方法の一実施の形態である各工程を示す模式的断面図である。

【図5】本発明の成長方法の一実施の形態である各工程を示す模式的断面図である。

【図6】本発明の成長方法の一実施の形態である各工程を示す模式的断面図である。

【図7】本発明の成長方法の一実施の形態である各工程を示す模式的断面図である。

【図8】本発明の成長方法の一実施の形態である各工程を示す模式的断面図である。

【図9】本発明の成長方法の一実施の形態である各工程を示す模式的断面図である。

【図10】本発明の成長方法の一実施の形態である各工程を示す模式的断面図である。

【図11】本発明の成長方法の一実施の形態である各工程を示す模式的断面図である。

【図12】サファイアの面方位を示すユニットセル図である。

【図13】保護膜のストライプ方向を説明するための基板主面側の模式的平面図である。

【図14】本発明の窒化物半導体素子の一実施の形態を示すLED素子の模式的断面図である。

【図15】本発明の窒化物半導体素子の一実施の形態を示すLD素子の模式的断面図である。

【図16】本発明の窒化物半導体素子の一実施の形態を示すLD素子の模式的断面図である。

【符号の説明】

1・・・異種基板

2・・・第2の窒化物半導体

3・・・第1の保護膜

4・・・第2の保護膜

5・・・第1の窒化物半導体

Claims (13)

- 基板上に、第1の保護膜を部分的に形成する第1の工程と、

前記第1の保護膜の窓部から第1の窒化物半導体を成長させて、前記第1の保護膜上に、該第1の窒化物半導体を横方向の成長を利用して形成する第2の工程と、を少なくとも有する窒化物半導体の成長方法において、

前記第2の工程で、第1の窒化物半導体の成長時に、p型不純物及びn型不純物をドープすることを特徴とする窒化物半導体の成長方法。 - 前記第2の工程において、不純物が、少なくとも第1の窒化物半導体が第1の保護膜上に向かって横方向の成長をしている時に、ドープされることを特徴とする請求項1に記載の窒化物半導体の成長方法。

- 前記第2の工程において、不純物が、第1の窒化物半導体の成長と同時に、又は成長の途中に1回以上、ドープされることを特徴とする請求項1又は2に記載の窒化物半導体の成長方法。

- 前記p型不純物が、Be、Zn、Mn、Cr、及びMgのいずれか1種以上であることを特徴する請求項1〜3のいずれか一項に記載の窒化物半導体の成長方法。

- 前記n型不純物が、Si、Ge及びSnのいずれか1種以上であることを特徴とする請求項1〜4のいずれか一項に記載の窒化物半導体の成長方法。

- 前記第1の窒化物半導体にドープされる不純物として、p型不純物がMgであり、n型不純物が、Siであることを特徴とする請求項1に記載の窒化物半導体の成長方法。

- 前記不純物のドープ量が、1×1017/cm3〜1×1019/cm3であることを特徴とする請求項1〜6のいずれか一項に記載の窒化物半導体の成長方法。

- 前記第1の保護膜が、第1の保護膜が形成されていない部分の表面積よりも大きい表面積を有して形成されていることを特徴とする請求項1〜7のいずれか一項に記載の窒化物半導体の成長方法。

- 前記基板が、窒化物半導体と異なる材料からなる異種基板と、この異種基板上に成長された第2の窒化物半導体とからなることを特徴とする請求項1〜8のいずれか一項に記載の窒化物半導体の成長方法。

- 前記異種基板と第2の窒化物半導体とからなる基板が、前記第1の工程の前又は後に、第1の保護膜の形成される部分以外の第2の窒化物半導体を部分的に除去し表面に凹凸の形状を有していることを特徴とする請求項1〜9のいずれか一項に記載の窒化物半導体の成長方法。

- 前記第2の窒化物半導体の表面に形成された凹部底部が、第2の保護膜で覆われていることを特徴とする請求項10に記載の窒化物半導体の成長方法。

- 前記第2の窒化物半導体の表面に形成された凹部が、凹部上部から底部までの深さが0.5μm以上であることを特徴とする請求項10又は11に記載の窒化物半導体の成長方法。

- 前記請求項1〜12のいずれか一項に記載の窒化物半導体の成長方法により得られる窒化物半導体からなる基板上に、少なくともn型窒化物半導体層、活性層、及びp型窒化物半導体層を有する素子構造を有する窒化物半導体素子。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP03782699A JP4304750B2 (ja) | 1998-12-08 | 1999-02-16 | 窒化物半導体の成長方法及び窒化物半導体素子 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP10-348761 | 1998-12-08 | ||

| JP34876198 | 1998-12-08 | ||

| JP03782699A JP4304750B2 (ja) | 1998-12-08 | 1999-02-16 | 窒化物半導体の成長方法及び窒化物半導体素子 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2000232239A JP2000232239A (ja) | 2000-08-22 |

| JP2000232239A5 JP2000232239A5 (ja) | 2006-04-27 |

| JP4304750B2 true JP4304750B2 (ja) | 2009-07-29 |

Family

ID=26376974

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP03782699A Expired - Fee Related JP4304750B2 (ja) | 1998-12-08 | 1999-02-16 | 窒化物半導体の成長方法及び窒化物半導体素子 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4304750B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102005523A (zh) * | 2009-09-01 | 2011-04-06 | 夏普株式会社 | 氮化物半导体元件及其制造方法及半导体层的制造方法 |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3587081B2 (ja) | 1999-05-10 | 2004-11-10 | 豊田合成株式会社 | Iii族窒化物半導体の製造方法及びiii族窒化物半導体発光素子 |

| JP3555500B2 (ja) | 1999-05-21 | 2004-08-18 | 豊田合成株式会社 | Iii族窒化物半導体及びその製造方法 |

| US6580098B1 (en) | 1999-07-27 | 2003-06-17 | Toyoda Gosei Co., Ltd. | Method for manufacturing gallium nitride compound semiconductor |

| JP2001185493A (ja) | 1999-12-24 | 2001-07-06 | Toyoda Gosei Co Ltd | Iii族窒化物系化合物半導体の製造方法及びiii族窒化物系化合物半導体素子 |

| JP4432180B2 (ja) * | 1999-12-24 | 2010-03-17 | 豊田合成株式会社 | Iii族窒化物系化合物半導体の製造方法、iii族窒化物系化合物半導体素子及びiii族窒化物系化合物半導体 |

| AU2001241108A1 (en) | 2000-03-14 | 2001-09-24 | Toyoda Gosei Co. Ltd. | Production method of iii nitride compound semiconductor and iii nitride compoundsemiconductor element |

| JP2001267242A (ja) | 2000-03-14 | 2001-09-28 | Toyoda Gosei Co Ltd | Iii族窒化物系化合物半導体及びその製造方法 |

| TW518767B (en) | 2000-03-31 | 2003-01-21 | Toyoda Gosei Kk | Production method of III nitride compound semiconductor and III nitride compound semiconductor element |

| JP2001313259A (ja) | 2000-04-28 | 2001-11-09 | Toyoda Gosei Co Ltd | Iii族窒化物系化合物半導体基板の製造方法及び半導体素子 |

| US7619261B2 (en) | 2000-08-07 | 2009-11-17 | Toyoda Gosei Co., Ltd. | Method for manufacturing gallium nitride compound semiconductor |

| US6858882B2 (en) | 2000-09-08 | 2005-02-22 | Sharp Kabushiki Kaisha | Nitride semiconductor light-emitting device and optical device including the same |

| WO2002039555A1 (fr) | 2000-11-10 | 2002-05-16 | Sharp Kabushiki Kaisha | Element lumineux semi-conducteur nitrure et dispositif optique equipe de cet element |

| US7052979B2 (en) | 2001-02-14 | 2006-05-30 | Toyoda Gosei Co., Ltd. | Production method for semiconductor crystal and semiconductor luminous element |

| JP2002280314A (ja) | 2001-03-22 | 2002-09-27 | Toyoda Gosei Co Ltd | Iii族窒化物系化合物半導体の製造方法、及びそれに基づくiii族窒化物系化合物半導体素子 |

| JP3705142B2 (ja) | 2001-03-27 | 2005-10-12 | ソニー株式会社 | 窒化物半導体素子及びその作製方法 |

| JP2004262757A (ja) * | 2001-04-24 | 2004-09-24 | Sony Corp | 窒化物半導体、半導体素子およびこれらの製造方法 |

| JP3690326B2 (ja) | 2001-10-12 | 2005-08-31 | 豊田合成株式会社 | Iii族窒化物系化合物半導体の製造方法 |

| KR20110132639A (ko) | 2002-04-15 | 2011-12-08 | 더 리전츠 오브 더 유니버시티 오브 캘리포니아 | 무극성 질화 갈륨 박막의 전위 감소 |

| EP1625612B1 (en) * | 2003-05-21 | 2015-10-21 | Saint-Gobain Cristaux & Détecteurs | Manufacturing gallium nitride substrates by lateral overgrowth through masks |

| WO2005101532A1 (ja) * | 2004-04-16 | 2005-10-27 | Nitride Semiconductors Co., Ltd. | 窒化ガリウム系発光装置 |

| JP5323412B2 (ja) * | 2008-07-25 | 2013-10-23 | シャープ株式会社 | 電界効果トランジスタ |

| JP5705179B2 (ja) * | 2012-08-15 | 2015-04-22 | 株式会社東芝 | 窒化物半導体ウェーハ、窒化物半導体装置及び窒化物半導体結晶の成長方法 |

| JP2017092075A (ja) * | 2015-11-02 | 2017-05-25 | 株式会社ソディック | 発光素子 |

| GB2593693B (en) * | 2020-03-30 | 2022-08-03 | Plessey Semiconductors Ltd | LED precursor |

-

1999

- 1999-02-16 JP JP03782699A patent/JP4304750B2/ja not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102005523A (zh) * | 2009-09-01 | 2011-04-06 | 夏普株式会社 | 氮化物半导体元件及其制造方法及半导体层的制造方法 |

| US8445930B2 (en) | 2009-09-01 | 2013-05-21 | Sharp Kabushiki Kaisha | Nitride semiconductor element, methods for manufacturing nitride semiconductor element and nitride semiconductor layer, and nitride semiconductor light-emitting element |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2000232239A (ja) | 2000-08-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4304750B2 (ja) | 窒化物半導体の成長方法及び窒化物半導体素子 | |

| JP4288743B2 (ja) | 窒化物半導体の成長方法 | |

| JP3436128B2 (ja) | 窒化物半導体の成長方法及び窒化物半導体素子 | |

| JP3791246B2 (ja) | 窒化物半導体の成長方法、及びそれを用いた窒化物半導体素子の製造方法、窒化物半導体レーザ素子の製造方法 | |

| JP4005275B2 (ja) | 窒化物半導体素子 | |

| JP3491538B2 (ja) | 窒化物半導体の成長方法及び窒化物半導体素子 | |

| JP3346735B2 (ja) | 窒化物半導体発光素子及びその製造方法 | |

| JP3659050B2 (ja) | 窒化物半導体の成長方法及び窒化物半導体素子 | |

| JP4033644B2 (ja) | 窒化ガリウム系発光素子 | |

| JP2000277437A5 (ja) | ||

| JP2000299532A (ja) | 窒化物半導体レーザ素子 | |

| JP2001007447A (ja) | 窒化物半導体レーザ素子 | |

| JP3460581B2 (ja) | 窒化物半導体の成長方法及び窒化物半導体素子 | |

| JP4529215B2 (ja) | 窒化物半導体の成長方法 | |

| JP2002270971A (ja) | 窒化物半導体素子 | |

| JP3678061B2 (ja) | 窒化物半導体の成長方法及び窒化物半導体素子 | |

| JP4625998B2 (ja) | 窒化物半導体レーザ素子 | |

| JP4106516B2 (ja) | 窒化物半導体基板の成長方法 | |

| JP3794530B2 (ja) | 窒化物半導体レーザ素子 | |

| JP4211358B2 (ja) | 窒化物半導体、窒化物半導体素子及びそれらの製造方法 | |

| JP4784012B2 (ja) | 窒化物半導体基板、及びその製造方法 | |

| JP4628651B2 (ja) | 窒化物半導体発光素子の製造方法 | |

| JP2008034862A (ja) | 窒化物半導体の成長方法 | |

| JP3906739B2 (ja) | 窒化物半導体基板の製造方法 | |

| JP3562478B2 (ja) | 窒化物半導体の成長方法及びそれを用いた素子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060213 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060213 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090113 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090311 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090407 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090420 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120515 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120515 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120515 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130515 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130515 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140515 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |