JP3949941B2 - 半導体装置の製造方法および研磨装置 - Google Patents

半導体装置の製造方法および研磨装置 Download PDFInfo

- Publication number

- JP3949941B2 JP3949941B2 JP2001359818A JP2001359818A JP3949941B2 JP 3949941 B2 JP3949941 B2 JP 3949941B2 JP 2001359818 A JP2001359818 A JP 2001359818A JP 2001359818 A JP2001359818 A JP 2001359818A JP 3949941 B2 JP3949941 B2 JP 3949941B2

- Authority

- JP

- Japan

- Prior art keywords

- film

- polishing

- substrate

- wafer

- elastic

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/304—Mechanical treatment, e.g. grinding, polishing, cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

- B24B21/002—Machines or devices using grinding or polishing belts; Accessories therefor for grinding edges or bevels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B21/00—Machines or devices using grinding or polishing belts; Accessories therefor

- B24B21/04—Machines or devices using grinding or polishing belts; Accessories therefor for grinding plane surfaces

- B24B21/06—Machines or devices using grinding or polishing belts; Accessories therefor for grinding plane surfaces involving members with limited contact area pressing the belt against the work, e.g. shoes sweeping across the whole area to be ground

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B9/00—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor

- B24B9/02—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor characterised by a special design with respect to properties of materials specific to articles to be ground

- B24B9/06—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor characterised by a special design with respect to properties of materials specific to articles to be ground of non-metallic inorganic material, e.g. stone, ceramics, porcelain

- B24B9/065—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor characterised by a special design with respect to properties of materials specific to articles to be ground of non-metallic inorganic material, e.g. stone, ceramics, porcelain of thin, brittle parts, e.g. semiconductors, wafers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/31—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to form insulating layers thereon, e.g. for masking or by using photolithographic techniques; After treatment of these layers; Selection of materials for these layers

- H01L21/3205—Deposition of non-insulating-, e.g. conductive- or resistive-, layers on insulating layers; After-treatment of these layers

- H01L21/321—After treatment

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S134/00—Cleaning and liquid contact with solids

- Y10S134/902—Semiconductor wafer

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Physics & Mathematics (AREA)

- Power Engineering (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Inorganic Chemistry (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Grinding And Polishing Of Tertiary Curved Surfaces And Surfaces With Complex Shapes (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Description

【発明の属する技術分野】

本発明は、半導体装置の製造方法および研磨装置に係わり、特に基板の表面荒れや、基板上の付着膜を除去する工程を有する半導体装置の製造方法およびそれを実施するための研磨装置に関する。

【0002】

【従来の技術】

近年、半導体素子の微細化、半導体装置の高集積化に伴い、パーティクルの管理はますます重要になりつつある。パーティクルを管理する上での大きな問題の一つとして、半導体装置の製造工程中にウェハ(基板)の周縁部であるベベル部およびエッジ部に発生する加工起因の表面荒れからの発塵がある。

【0003】

ここで、本明細書では、ウェハ端において断面が曲率を有する部分或いは角断面を有する部分など、ウェハ端においてウェハの平坦性が変化する凸状部分をベベル部と呼び、ベベル部からウェハ内側に向かった数mm程度の表面が平坦な部分をエッジ部と呼ぶことにする。

【0004】

このような加工起因の表面荒れは、例えばトレンチキャパシタのトレンチをSiウェハの表面に形成するRIE(Reactive Ion Etching)工程で起こる。

【0005】

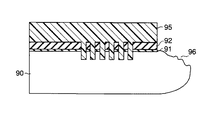

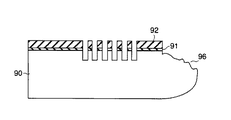

すなわち、図15に示すように、Siウェハ90上にシリコン窒化膜91とSiO2 膜92との積層膜からなるハードマスクを形成し、次に図16に示すように、上記ハードマスクをマスクにしてSiウェハ90をRIE法にてエッチングし、トレンチ93を形成する際に、Siウェハ90のベベル部およびエッジ部には、一般に、針状突起94が発生する。これは、RIEの際に生じる副生成物がSiウェハ90の表面に付着し、エッチングのマスクとして作用するためと言われている。

【0006】

特に、開口径がサブミクロンオーダーで、アスペクト比が数十と非常に高いトレンチ93を精度良く形成するためのRIEプロセス条件では、ベベル部およびエッジ部には針状突起94が必然的に発生してしまう。

【0007】

針状突起94は場所によりまちまちであるが、高さが最大で10μm近くにもなり、Siウェハ90の搬送時あるいはプロセス時に破損し、パーティクルが発生する。これはパーティクル起因の歩留り低下につながる。そのため、針状突起94は除去する必要がある。

【0008】

針状突起94の除去は、従来より、CDE(Chemical Dry Etching)法により行われている。まず、Siウェハ90の表面、すなわちデバイス表面全体にレジスト95を塗布し、ベベル部およびエッジ部数mmの領域のレジストを除去する。図17に、この段階の断面図を示す。

【0009】

そして、CDE法を用いて、レジスト95で覆われていない部分のSiウェハ90を等方的にエッチングすることにより、ベベル部およびエッジ部の針状突起94を除去する(図18)。その後、デバイス表面を保護していたレジスト95を剥離する(図19)。

【0010】

CDE法では、デバイス表面をレジスト95で保護する必要があるため、レジスト塗布、レジスト剥離という工程が必要となる。また、等方的なエッチングのため、“針”は消滅するが、最初の“針”の高さばらつきに対応する凹凸96が残るため(図18、図19)、表面荒れを除去することは非常に困難である。

【0011】

この種の凹凸96は、次工程以降で行われるCMP等の加工時にダストが溜まり易く、問題になる場合があった。さらに、CDEに要する1枚当たりの処理時間は、通常5分以上と長く、スループットを下げ、原料コストが高くなると言う問題もある。

【0012】

ところで、近年、半導体装置の分野には、配線材料としてのCu、あるいは次世代DRAMやFeRAMのキャパシタ電極材料としてのRuやPt、キャパシタ誘電体材料としてのTaO、PZTなど、新材料が次々と導入されている。そして、量産化に当たり、これらの新材料による装置汚染の問題を真剣に考えるべき時期となった。

【0013】

特に、半導体装置製造工程中においてウェハのベベル部、エッジ部および裏面に付着し汚染源となる新材料膜の除去は、重要な課題である。例えば、キャパシタ電極として用いるRu膜を成膜する際、ベベル部、エッジ部および裏面に付着するRu膜の除去である。

【0014】

このようなRu膜の成膜方法として、現在一般に用いられるのがCVD法である。この場合、装置構成による程度の差こそあれ、ベベル部、エッジ部および裏面へのRu膜の付着は不可避である。

【0015】

また、スパッタ法においてエッジカットリングを用いた場合でも、ベベル部およびエッジ部へのスパッタ粒子(Ru)回り込みによるRu膜の付着をなくすのは困難である。外周チップの歩留りの関係上、エッジカット幅を小さくする場合は、なおさらである。

【0016】

いずれの成膜方法にせよ、Ru成膜後のウェハのベベル部、エッジ部あるいは裏面には、Ru膜が付着している。この種のベベル部等に付着したRu膜は、次工程の装置汚染の原因になるため、除去しなければならない。

【0017】

ベベル部等に付着したRu膜の除去は、従来より、ウェットエッチング法により行われている。Siウェハの裏面を上にして水平に回転しているSiウェハに薬液を滴下する方式が一般的である。ベベル部およびエッジ部に関しては、回転数等を調整して、薬液のデバイス面側への回り込み量を調整することにより対処している。

【0018】

しかし、Ru膜の場合、除去レートが10nm/min程度であるため、1枚当たりの除去時間が通常5分以上と長く、スループットが低いという問題があった。さらに、下地に拡散したRuを除去することができず、これを除去するには下地をエッチングできる別の薬液によるウェットエッチングを付加する必要がある。これはスループットをさらに低くすることになる。また、装置ダメージを与えない適当な薬液が存在しないという問題もある。

【0019】

【発明が解決しようとする課題】

上述の如く、トレンチの形成時に、ウェハのベベル部およびエッジ部にパーティクルの原因となる針状突起が発生する。従来技術では、この種の表面荒れの除去をCDE法により行っている。しかし、“針”は消滅するが、最初の“針”の高さばらつきに対応する凹凸が残るため、表面荒れを除去することが非常に困難であるという問題があった。

【0020】

また、キャパシタ電極としてのRu膜の形成時に、ウェハのベベル部、エッジ部および裏面に汚染原因となるRu膜が付着する。従来技術では、この種の付着膜をウエットエッチングにより行っている。しかし、除去レートが遅く、付着膜の除去に時間がかかるという問題があった。

【0021】

本発明は、上記事情を考慮してなされたもので、その目的とするところは、半導体装置の製造中において、基板の周縁部、裏面上の不要なものを効果的に除去できる半導体装置の製造方法および研磨装置を提供することにある。

【0022】

【課題を解決するための手段】

本願発明において開示される発明のうち、代表的なものの概要を簡単に説明すれば下記の通りである。すなわち、上記目的を達成するために、本発明に係る半導体装置の製造方法は、少なくとも基板の上面に半導体素子を形成する工程と、

少なくとも前記半導体素子の一部が形成された状態で前記基板の周縁部を研磨する工程とを有し、

前記基板の周縁部を研磨する工程は、

前記基板の周縁部に研磨面が接触するように研磨フィルムを配置し、

前記基板の上面と底面とに対して夫々所定の角度で前記研磨フィルムを前記基板の周縁部に押し付けるために、溝型の部品にその両端部が取り付けられた弾性体フィルムを用いて、前記基板の周縁部を前記研磨フィルムと前記弾性体フィルムとともに前記溝型の部品の溝内に押し込み、このときに引き伸ばされた弾性体フィルムを前記基板の周縁部に前記研磨フィルムを介して押し付けて前記弾性体フィルムと前記基板の周縁部との間に前記研磨フィルムが挟持されるように前記弾性体フィルムおよび溝型の部品を配置し、

前記引き伸ばされた弾性体フィルムが前記研磨フィルムを介して前記基板の周縁部に押し付けられたときに前記弾性体フィルムに張力が発生されることを特徴とする。前記基板の周辺部は、例えば、ベベル部およびエッジ部、またはベベル部のみである。

【0023】

また、本発明に係る研磨装置は、基板の周縁部に接触するように配置される研磨面を有する研磨フィルムと、

両端部を有し、この両端部の間で前記基板の上面と底面とに対して夫々所定の角度で前記研磨フィルムを前記基板の周縁部に押し付けるように配置される弾性体フィルムと、

前記弾性体フィルムの両端部が取り付けられる溝型の部品からなり、

前記基板の周縁部が前記研磨フィルムと弾性体フィルムとともに前記溝型の部品における溝内に押し込まれたときに前記基板の周縁部と前記溝の内側面との間に前記研磨フィルムと弾性体フィルムとが挟持されるように配置される押し付け部材と、

を具備し、前記基板の周縁部が前記研磨フィルムと弾性体フィルムとともに前記押し付け部材の溝内に押し込まれたときに前記弾性体フィルムに張力が発生して前記研磨フィルムに押し付けられることを特徴とする。

【0025】

本発明に係る半導体装置の製造方法によれば、半導体装置の製造中において、

基板の周縁部、裏面を研磨することによって、基板の周縁部、裏面上の不要なものを十分に除去できたり、短時間で除去できるようになる。

【0026】

上記研磨は、本発明に係る研磨装置により実施することが望ましい。その理由は、本発明に係る研磨装置によれば、張力を有する押し付け部材を用いて研磨手段を基板に押しつけることによって、研磨手段と基板との接触面積を大きくできるとともに、研磨手段と基板との接触面における圧力のばらつきを改善でき、研磨手段と基板との密着性を改善できるからである。

【0027】

本発明に係る半導体装置の製造方法、研磨装置のより具体的な形態は以下の通りである。

【0028】

(1)研磨の方式は固定砥粒方式である。

【0029】

(2)上記固定砥粒方式は、砥粒をフィルム上に接着剤で結合させた研磨フィルムを用いたものである。

【0030】

(3)上記研磨フィルムは、基板との接触部が研磨により摩耗する前に、研磨していない箇所が接触するように送り出される巻き取り式である。

【0031】

(4)上記研磨フィルムは、基板の周縁部および裏面の一方に対し、張力を有する部材によって押しつけられる。

【0032】

(5)上記研磨フィルムは、該研磨フィルムの裏面から基板の周縁部の曲率および基板の円周の曲率に沿うように変形可能な弾性体により基板に押し当てられ、上記研磨フィルムが基板の周縁部の曲率および基板の円周の曲率に沿うように接触される。

【0033】

(6)上記弾性体の形状は、フィルム状である。

【0034】

(7)上記弾性体は、薄い弾性体からなる袋に流体を入れて密閉したクッションである。

【0035】

(8)上記研磨フィルムのフィルムは、弾性体により形成されている。

【0036】

(9)上記研磨フィルムは、テープ状の形態をしており、該テープの長手方向が基板の表面に対して斜めになるように該基板の周縁部に接触する。

【0037】

(10)上記固定砥粒方式は、薄膜状の砥石を用いたものである。

【0038】

(11)上記固定砥粒方式は、砥粒を紐の表面に接着剤で結合させた研磨紐を用いたものである。

【0039】

(12)上記固定砥粒は、基板(表面に被研磨膜が形成されたものを含む)に対し、メカノケミカル研磨作用を有する。

【0040】

(13)上記研磨の方式は乾式である。

【0041】

(14)研磨の最中に基板上に気流を吹き付ける工程(手段)を有し、研磨屑を基板から排除する。

【0042】

(15)研磨の最中に前記基板上に液体を流す工程(手段)を有し、研磨屑を基板から排除する。

【0043】

(16)研磨時に研磨状態をモニターして研磨動作を制御する工程(手段)を有する。

【0044】

(17)上記モニターは、上記基板の被研磨部表面の凹凸度合いに基づいて行うものであって、例えば基板に光を照射する工程(手段)と、該光の散乱光を検出する工程(手段)と、検出結果に基づいて凹凸度合いを求める工程(手段)により行う。

【0045】

(18)上記モニターは、基板の周縁部および裏面の少なくとも一方に付着する膜(付着膜)の膜厚に基づいて行うものであって、例えば付着膜の膜厚を該付着膜の電気抵抗を測定する工程(手段)と、測定結果に基づいて膜厚を求める工程(手段)により行う。

【0046】

本発明の上記ならびにその他の目的と新規な特徴は、本明細書の記載および添付図面によって明らかになるであろう。

【0047】

【発明の実施の形態】

以下、図面を参照しながら本発明の実施の形態(以下、実施形態という)を説明する。

【0048】

(第1の実施形態)

本実施形態では、トレンチキャパシタのトレンチを、Siウェハ表面にRIE法により形成したときに、Siウェハのベベル部およびエッジ部に発生した表面荒れを除去する方法について説明する。上記トレンチキャパシタは、例えばDRAMのメモリセルに使用するものである。

【0049】

まず、図15および図16に示した従来の工程に従い、Siウェハ90上にハードマスク91、92を形成した後、このマスクを用いてトレンチ93を形成する。ここでは、ハードマスクのシリコン窒化膜91の厚さは200nm、SiO2 膜92の厚さは900nmとし、トレンチ93の開口径を0.25μm、深さを7μmとする。

【0050】

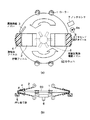

次に、図16のRIE工程で発生した針状突起94の除去工程に進む。本実施形態では、図1に示す研磨装置を用いて針状突起94の除去を行う。図1(a)はSiウェハをセットした状態を真上から見た概略図、図1(b)は真横から見た概略図である。

【0051】

Siウェハ90は、上から落下するパーティクル対策のため、デバイス面が下になるようにセットされており、ローラー1により挟まれ、水平面内で回転できるようになっている。そして、研磨フィルム2が、Siウェハ90のベベル部の表面(ベベル面)に沿って接触するように張られている。ベベル面と研磨フィルム2の接触部には、薬液あるいは純水が薬液供給ノズル3から供給されれる。その量は、上記接触部が湿る程度である。このようにして、ベベル面はSiウェハ90を回転させることにより湿式研磨される。ここでは、簡単のため、2つの研磨フィルム2しか示していないが、実際にはより多くの数(例えば後述するように8)の研磨フィルム2が使用される。ただし、同時に使用されるのは4つである。

【0052】

研磨フィルム2の裏側からは、弾性ゴム等からなる弾性体フィルム4を押し当て、ウェハ円周に沿って研磨フィルム2が接触するようにする。弾性体フィルム4は引っ張れた状態で使用され、張力を有する。

【0053】

もし、弾性体フィルム4がないと、研磨フィルム2は、ウェハ円周に対して、

その中央部でしか接触することができず、接触長さは高々10mm程度になってしまい、接触面積を大きくできない。

【0054】

さらに、研磨フィルム2とSiウェハ90との接触面における圧力のばらつきを改善でき、接触面における研磨量のばらつきを十分に小さくできるようになる。この接触面における研磨量のばらつき低減の効果は、弾性体を単に押しつけるだけでは得られず、張力を有する状態で押しつける必要がある。

【0055】

このように研磨に寄与する部分を拡張して研磨レートを大きくするとともに、

接触面における圧力のばらつきを低減して研磨量を一様にするためには、張力を有する弾性体フィルム4は非常に重要である。

【0056】

ベベル形状には、大別すると、図20に示すように、フルラウンドタイプと、

角張りタイプと、これらの中間タイプとがある。研磨フィルム2がベベル面全体に接触するように、図1(b)に示す角度θ(Siウェハ90と弾性体フィルムとのなす角度の2倍)は、図20に示す角度α(ベベル部とエッジ部の境界点における、ベベル部に対する両接線が成す角度)以下に設定する。

【0057】

研磨フィルム2とSiウェハ90との接触面における圧力の大きさは、弾性体フィルム4に作用する張力をT、弾性体フィルム4の幅をw、ベベル断面の曲率半径をρとすると、T/(ρw)となる。ただし、研磨フィルム2の厚さは、曲率半径ρに比し、十分小さいとする。よって、曲率半径ρがベベル断面全体に渡りほぼ一定なフルラウンドタイプでは、上記接触面における圧力のばらつきが小さいことがわかる。

【0058】

一方、ベベル断面に直線的部分を有する角張りタイプでは、直線的部分の曲率半径が大きいため、直線的部分での圧力が小さくなり、圧力のばらつきが発生する。

【0059】

この圧力ばらつきを改善するためには、直線的部分に平行な剛体面が弾性体フィルム4の裏面(研磨フィルム2と接触する面を表面とする。)から押し当たるようにすればよい。

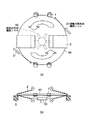

【0060】

具体的には、図21に示すような工夫が考えられる。溝型の剛体51に弾性体フィルム4を取り付けた部品52を用意する(図21(a))。

【0061】

Siウェハ90のベベルに向かって、部品52を水平方向に押し込み、角度θが所定の値になるまで弾性体フィルム4を引き伸ばす。この時、溝型の剛体51の内側面に弾性体フィルム4が接触するようにする。ベベル断面の直線的部分に対応する弾性体フィルム4の裏面が、溝型の剛体51の内側面に密着して接触するように、溝型の剛体51の内側面を形成する。この接触による弾性体フィルム4の圧縮応力が、ベベル断面の直線的部分に付加される圧力として作用することになる(図21(b))。

【0062】

この圧縮応力が所望の研磨荷重になるように、溝型の剛体51の内側面を具体的に決定する方法を以下に述べる。

【0063】

まず、弾性体フィルム4を、溝型の剛体52の内側面に接触させることなく、

角度θが所定の値になるまで引き伸ばす。この状態で、溝型の剛体52の仮想的な内側面を、弾性体フィルム4の裏面の直線的部分に沿うように、直線で囲って決める(図21(c)の点線)。

【0064】

この仮想的な内側面から法線方向に後述する距離dだけ弾性体フィルム4側に移動させた面が、溝型の剛体52の実際の内側面である(図21(d)の実線)。距離dは、弾性体フィルム4の厚さをD、ヤング率をEとすると、E・(d/D)=研磨荷重の関係を満足する。厚さD、ヤング率E、必要とする弾性体フィルム4の圧縮応力(上記所望の研磨荷重)は予め分かっているので、これらの値を上式に代入することにより、距離dは求まる。

【0065】

ベベル形状が中間タイプの場合も、同様にして、直線的部分に平行な剛体面が弾性体フィルム4の裏面から押し当たるようにすればよい(図21(e)、図21(f))。

【0066】

このように、研磨フィルム2のベベル面への接触の強さは、フルラウンドタイプの場合は、弾性体フィルム4の張力Tで、また、角張りタイプと中間タイプの場合は、弾性体フィルム4の張力Tと上述した距離dで調整する。

【0067】

それから、ベベル部とは別に、デバイス面のエッジ部数mmの領域を研磨するために、弾性体からなる押し当て板5の水平面を鉛直方向から押し当て、研磨フィルム2がエッジ部領域に圧力換算で98066.5Pa(=1kg重/cm2 )程度に接触するように調整する。

【0068】

研磨フィルム2は、巻き取り式になっており、Siウェハ90との接触部が摩耗して研磨レートが低下する前に、新しい研磨フィルム部位が接触するように順送りするようになっている。

【0069】

また、研磨時に発生する研磨屑がSiウェハ90のデバイス面を汚すことを防ぐ目的で、放射状気体噴射ノズル6から空気あるいは窒素等の気体をデバイス面上に吹き付けられるようになっている。デバイス面の中心から放射線状に、流速5m/sec以上の気流をデバイス面に対して浅い角度で入射させる。放射状気体噴射ノズル6は、デバイス面側のみならず、Siウェハ90の裏面側にも設置すれば、より効果的である。

【0070】

Siウェハ90のノッチ(不図示)の研磨は、ノッチセンサ7によりノッチの位置合わせをして、Siウェハ90の回転を止め、ノッチおよびベベルの形状に合った図2(a)に示すような#10000程度のダイヤモンド砥石ホイール8により行う。図2(b)は、ダイヤモンド砥石ホイール8をノッチに当てた状態を真上から見た透視図である。ダイヤモンド砥石ホイール8の側面の凹みをノッチのベベル部に合わせ、回転軸8aを左右、上下に動かして、ノッチのベベル部およびエッジ部の全体を研磨する。

【0071】

このような構成の研磨装置において、以下の条件によりベベル部およびエッジ部の研磨を行った。

【0072】

まず、図3に示すように、粗削り用の研磨フィルム2aをウェハ円周に沿って4箇所接触させ、1分間の研磨を行う。この研磨(粗削り研磨)により針状突起は除去される。しかし、粗削り研磨で発生した研磨痕は残る。

【0073】

次に、粗削り用の研磨フィルム2aを仕上げ用の研磨フィルム2bに切り替え、仕上げ用の研磨フィルム2bによる1分間の研磨を行う。この研磨(仕上げ研磨)により表面に残存する研磨ダメージは十分に除去され、ベベル面は平均粗さRaが数nm以下の鏡面になる。

【0074】

次に、ウェハノッチの研磨を行う。ダイヤモンド砥石ホイール8を1000rpmで回転させて30秒間研磨することにより、ノッチにおける針状突起は十分にに除去される。

【0075】

この後、別のユニットにおいて、ベベル部およびエッジ部を主体にSiウェハ90をPVAスポンジ等で擦り付けながら、純水あるいは界面活性剤水溶液を用いて洗浄し、リンスし、乾燥させることにより、ベベル部およびエッジ部の針状突起の研磨除去が終了する。

【0076】

このように、研磨フィルム2a,2bという固定砥粒を用いることにより、従来のCDE法では不可欠だった、レジストによるデバイス面の保護が不要になる。その結果、保護用のレジスト塗布、針状突起除去後のレジスト剥離という2工程を省けるようになる。

【0077】

また、研磨法によると、ベベル部およびエッジ部の針状突起の除去後の面は平滑面となる(図4)。よって、図18、図19に示した従来のCDE法では問題になった、針状突起の除去後に残存する、最初の“針”の高さばらつきに対応する凹凸96に、次工程以降で行われるCMP等の加工時にダストが溜まり易いという問題は解決される。

【0078】

また、洗浄部をユニットとして組み込んだ、本実施形態の研磨装置により針状突起の除去を行えば、ウェハ1枚当たりの処理時間を上述のように3分程度にすることが可能である。よって、従来のCDE法の5分以上に比べて、処理時間は短縮し、スループットは向上する。

【0079】

さらに、図5に示すように、本研磨装置を研磨フィルム2が連続するようにして縦に積み上げ、共通の軸でローラーを回す構造にすれば、同時に複数枚のSiウェハ90の研磨処理が可能になり、スループットはさらに向上する。

【0080】

さらに、本研磨装置は装置構成が簡単なため、装置単体の価格は安くなる。また、使用原料も純水と微量の薬液だけなので、ランニングコストを大幅に削減できる。このように本実施形態によれば、コスト削減の点で大きな利点がある。

【0081】

本研磨装置には、研磨中に研磨の状態をモニターし、結果を研磨動作にフィードバックさせるIn−situタイプのモニター機構を搭載することが可能である。

【0082】

モニター機構としては、例えばウェハに光を照射する光源と、該光の散乱光を検出する光検出器と、検出結果に基づいて研磨の終点を判定する判定部とで構成された、光学的手法を利用した機構があげられる。

【0083】

研磨初期はベベル面が荒れているため、ウェハに照射した光は乱反射し、反射強度は弱い。しかし、研磨が進行するにつれ、ベベル面は鏡面反射へと移行していき反射強度は強まる。判定部は、光検出器で検出された光の強度(反射強度)と予め決められたあるレベル(しきい値)とを比較し、反射強度がしきい値以上となった時点を研磨の終点として判定する。

【0084】

本研磨装置の構成は、本発明の趣旨を逸脱しない範囲で、変化させることが可能である。特に、研磨フィルム2のウェハ円周に対する接触のさせ方は、いろいろな変形が考えられる。

【0085】

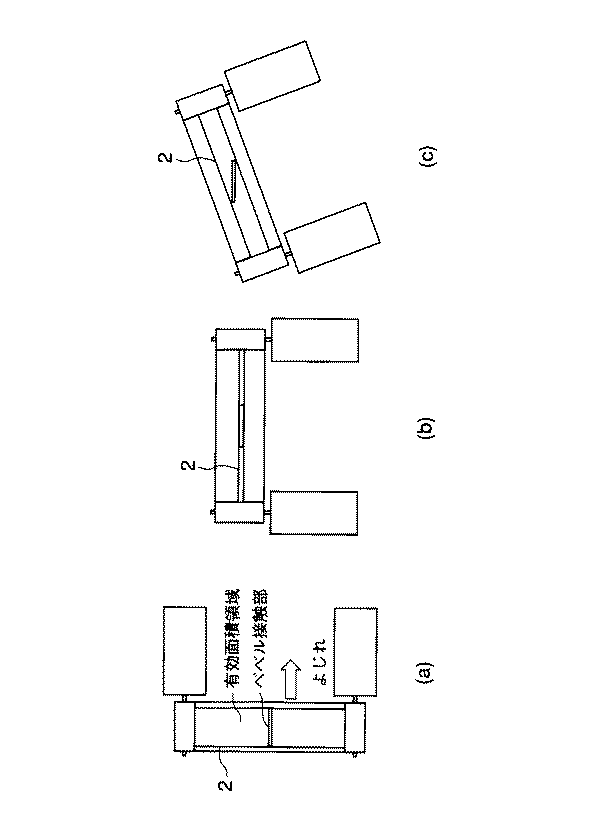

本実施形態では、研磨フィルム2は、その長手方向がウェハ面に直交するように配置されている(図6(a))。この配置の場合、研磨フィルム2がウェハの回転方向に引きずられ、よじれる可能性がある。また、研磨フィルム2の巻き取りの回転軸がウェハ回転軸と直交するため、研磨フィルム2の巻き取り駆動部がウェハ回転駆動部に対し、コンパクトに収まりにくい。

【0086】

これらの点を改善するために、研磨フィルム2の長手方向がウェハ面に平行になるように配置する方法もある(図6(b))。この配置の場合、研磨フィルム2の有効面積が極端に小さくなり、高価な研磨フィルムを用いる場合は、非経済的である。

【0087】

そこで、図6(c)に示すように、研磨フィルム2の長手方向がウェハ面に対して斜めになるようにする方法が考えられる。このようにすれば、研磨フィルム2はよじれにくくなり、かつ、有効面積を大きくすることが可能になる。

【0088】

張力を有する部材を利用した、研磨フィルム2のベベル部およびエッジ部への荷重印加に関しても、別の方法が考えられる。例えば、図7に示すように、研磨フィルム2と引き伸ばした弾性体フィルム4aを重ね合わせて両者を同時に巻き取っていく構成もある。また、研磨フィルム2のフィルムの材質そのものを弾性ゴムのような弾性体にする構成もある。

【0089】

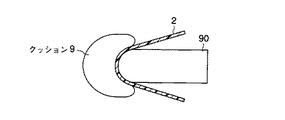

また、弾性体フィルム4を用いる構成の代わりに、図8に示すように、クッション9を研磨フィルム2に当てる構成にしても良い。クッション9は、外側が薄い弾性体膜からなる袋の中に空気などの気体もしくは水などの流体を満たし密閉したもので、パスカルの原理に基づき、ベベル面に均等な圧力をかける効果を期待できる。

【0090】

また、本実施形態のような、1つの研磨フィルム2でウェハ両面側のベベル面に接触させる構成ではなく、例えば図9に示すように、片面側ずつ接触させる構成もある。この構成の方がベベル面の曲率に確実に沿わせられる。

【0091】

さらに、このようなベベル面に片面側ずつ接触させる構成では、研磨フィルム2の曲げが少なくなるので、曲がりにくい厚めの研磨フィルムを用いることも可能になる。研磨フィルム2の代わりに薄膜状の砥石を用いることも可能になる。

【0092】

また、ウェハの回転をローラー1を用いて行ったが、ウェハ裏面を真空吸着チャックし回転駆動させても良い。

【0093】

また、研磨のプロセス条件も、適宜、変更可能である。研磨フィルムの形態、砥粒の種類も、限定されるものではない。例えば、砥粒にBaCO3 等のシリコンに対してメカノケミカル作用を有する材料を使用することもできる。

【0094】

また、湿式研磨の供給液体としては、純水以外に、シリコンをウェットエッチングする薬液、例えばKOH水溶液、アルカリイオン水等も使用可能である。また、界面活性剤水溶液も使用可能である。これらの薬液の使用により、研磨フィルム2の砥粒の材質とサイズによっては、研磨レートあるいは表面平坦度といった研磨特性が向上する効果が期待できる。

【0095】

また、研磨屑排除の目的で、デバイス面上に気体を吹き付ける方式を用いているが、デバイス面上に純水等の液体を流すことも可能である。

【0096】

(第2の実施形態)

図10は、本発明の第2の実施形態に係る研磨装置を示す概略図である。これはSiウェハ90をセットした状態を真上から見た概略図である。なお、図1と対応する部分には図1と同一符号を付してあり、詳細な説明は省略する。

【0097】

本研磨装置が第1の実施形態で説明した研磨装置と異なる点は、研磨フィルムの代わりに紐状の研磨体、すなわち、研磨紐20を用いることである。研磨紐20は、PET、ポリエステル等の高分子樹脂からなる紐の表面に、砥粒を接着剤で結合させたものである。なるべく多くの本数の研磨紐20をウェハ円周に沿って接触するように配置することにより、研磨レートの向上を効果的に図れる。

【0098】

この方式では、研磨フィルム方式では必要であった、接触部をウェハ円周に沿わせるための弾性体フィルム等は、不要になる利点がある。研磨紐20の断面を長方形にして、長辺側をウェハ円周に接触させることが、接触距離が長くなるため、研磨レート向上の観点から好ましい。

【0099】

(第3の実施形態)

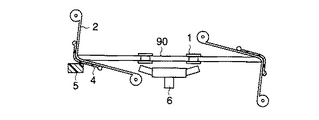

図11は、本発明の第3の実施形態に係る研磨装置を示す概略図である。図11(a)はウェハをセットした状態を真上から見た概略図、図11(b)は真横から見た概略図である。なお、図1と対応する部分には図1と同一符号を付してあり、詳細な説明は省略する。

【0100】

本研磨装置が第1の実施形態と異なる点は、湿式研磨ではなく乾式研磨を行うという点である。乾式研磨では、一般に、研磨屑等のパーティクルが静電気的に付着し易い。そして、これらのパーティクルは飛散し、デバイス面を汚す危険がある。

【0101】

そこで、本実施形態では、研磨時に発生する研磨屑を排除する目的で、空気あるいは窒素等の気体を吹き付ける気体噴射ノズルを設ける。具体的には、デバイス面側へ飛散するパーティクルに対しては、Siウェハ90の下方に放射状気体噴射ノズル30を設ける。

【0102】

放射状気体噴射ノズル30は、デバイス面の中心から放射線状に、デバイス面に対して浅い角度で入射するように、流速5m/sec以上の気流をデバイス面に吹き付ける。これにより、研磨屑を効果的に排除することが可能となる。放射状気体噴射ノズル30は、デバイス面側のみならず、ウェハ裏面側にも設置すれば、より効果的である。

【0103】

さらに、研磨直後、静電気的にベベル面に付着したパーティクルは、接線方向気体噴射ノズル31から吹き付ける気流により排除する。具体的には、研磨フィルム2に擦られて出てきた直後のウェハ外周に対して、ウェハ外周接線に沿ってウェハ回転方向に流速10m/sec以上の気流を吹き付けるようにする。

【0104】

乾式研磨を用いると、純水を節約でき、廃液処理が不要になる。また、メカノケミカル作用という固相反応を積極的に利用する研磨の場合、乾式の方が湿式より研磨レートが速いことが一般に知られている。よって、シリコンに対してメカノケミカル作用を有するBaCO3 等の砥粒を研磨フィルム2に使用する際、本実施形態の乾式研磨は有効な手法となる。

【0105】

(第4の実施形態)

本実施形態では、スタックキャパシタのキャパシタ電極(下部電極)として用いるRu膜をデバイス面上にCVD法で成膜した際、Siウェハのベベル部、エッジ部および裏面に付着し、汚染源となるRu膜の研磨法による除去について説明する。

【0106】

図12に示すように、シリコン窒化膜97を成膜したSiウェハ90上に、下部キャパシタ電極として用いるRu膜98をバッチ式のCVD法により30nmだけ成膜した場合、Ru膜98はデバイス面のみならず、ウェハのベベル部、エッジ部および裏面にも30nm程度成膜される。この種のRu膜98を用いるキャパシタは、例えば、シリンダ型、クラウン型などのよく知られた三次元構造の立体キャパシタである。この立体キャパシタは、例えばDRAMまたはFeRAMに使用されるものである。

【0107】

ベベル部、エッジ部および裏面に付着したRu膜98は、次工程の装置汚染をもたらす関係上、除去することが必要になる。ベベル部およびエッジ部のRu膜98の除去を第1の実施形態で説明した図1の研磨装置により行った。研磨条件は以下の通りである。

【0108】

1分間の研磨により、ベベル部およびエッジ部に付着していたRu膜98を除去することができた。

【0109】

次に、ウェハノッチ(不図示)のベベル部およびエッジ部に付着しているRu膜98の除去を、第1の実施形態と同様に、ダイヤモンド砥石ホイール8により行う。同ホイール8を1000rpmで回転させて30秒研磨することにより、上記部分のRu膜98を除去することができた。

【0110】

裏面に付着したRu膜98は、図13に示す研磨装置により除去する。図13(a)はウェハをセットした状態を真上から見た概略図、図13(b)は真横から見た概略図である。

【0111】

Siウェハ90は、デバイス面が下になるようにセットされており、ローラー41により挟まれ、水平面内で回転できるようになっている。そして、シャワーノズルの形態をした薬液供給ノズル42から、薬液がウェハ裏面に滴下される。そこへ、研磨フィルムを弾性体に巻き付けた研磨フィルムロール43が、Siウェハ90の裏面に回転しながら接触し、ウェハ裏面は湿式研磨される。

【0112】

研磨フィルムロール43は、円柱状の弾性ゴム、発砲ウレタン等に研磨フィルムを接着して巻き付けたもので、サイズは、20.32cm(8インチ)ウェハ用としては、直径30mm程度、長さ210mm程度である。

【0113】

また、PVAスポンジからなるロール44が、洗浄液供給ノズル45から供給される洗浄液を介して、Siウェハのデバイス面に回転しながら接触できるようになっている。ロール44の役割は、研磨フィルムロール43の荷重を支えることである。

【0114】

このような研磨装置において、以下の条件により研磨を行った。

【0115】

研磨フィルム:粒度#10000番のダイヤモンドがPETフィルム上にウレタンタイプ接着剤で結合されたもの

研磨フィルムロール押し付け力:1kg重

研磨フィルムロール回転数:100rpm

ウェハ回転数:100rpm

薬液:純水(200ml/min供給)

洗浄液:純水(1000ml/min供給)

2分間の研磨により、裏面のRu膜98も除去された(図14)。

【0116】

この後、別のユニットにおいて、ベベル面も含めウェハ全体をPVAスポンジ等で擦り付けながら、純水あるいは界面活性剤水溶液を用いて洗浄し、リンスし、乾燥させることにより、ベベル部、エッジ部および裏面のRu膜の研磨除去が終了する。

【0117】

Ru膜98が除去されて露出した下地のシリコン窒化膜97上は、ICP分析によるRu汚染が1010atoms/cm2 未満になるまで清浄化されることが確認された。

【0118】

従来のウェットエッチング法では、例えば、薬液に硝酸二アンモニウムセリウム20%水溶液を用いた場合、Ru汚染を1011atoms/cm2 未満にするのでさえ5分以上かかり、1010atoms/cm2 未満にするためには、下地のシリコン窒化膜97を希フッ酸等の別の薬液で2分間程度ウェットエッチングする必要があった。よって、従来法では、ベベル部、エッジ部および裏面のRu膜を除去するのに、1枚当たり、7分以上の時間を要していた。

【0119】

一方、本実施形態の研磨による除去方法では、ベベル部+エッジ部と裏面を分けて行う場合でも、3.5分である。ベベル部+エッジ部用装置(図1)と裏面用装置(図13)は、お互いに干渉しない形で一体化することも可能である。

【0120】

一体化した場合、ベベル部+エッジ部と裏面のRu膜研磨除去を同時に行うことが可能である。これにより、処理時間はさらに短縮され、2.5分になる。よって、大幅なスループット向上につながる。

【0121】

また、本実施形態の研磨法を実施する研磨装置は構成が簡単なため、装置単体の価格が安くなり、また、使用原料も純水と微量の薬液だけなので、ランニングコストも大幅に削減できる。

【0122】

本研磨装置には、研磨中に研磨の状態をモニターし、結果を研磨動作にフィードバックさせる、In−situモニター機構を搭載することが可能である。モニター機構としては、例えばRu膜の膜厚変化に伴う電気抵抗変化を測定する機構のものが好適である。

【0123】

同機構は、例えば回転しているウェハに擦れてもウェハを傷付けない導電性樹脂等からなる端子(2個)と、端子間に電圧を印加するための電圧源と、端子間に流れる電流、すなわちRu膜中を流れる電流を測定(モニター)する電流測定とで構成されたものである。

【0124】

研磨が進行するにつれ、Ru膜の膜厚は薄くなり電気抵抗が上昇するため、電流値は小さくなる。そして、Ru膜が除去され下地のシリコン窒化膜等の絶縁膜が露出した段階で、電流値はゼロになる。この時間に、下地に拡散したRu成分も削り取る時間も加味して終点を決定する。

【0125】

ベベル部のRu膜の研磨モニターに関しては、端子がベベル部に接触するように、裏面のRu膜の研磨モニターに関しては、端子が裏面に接触するように、端子形状あるいは端子位置をそれぞれ設定する。運動している面への接触なので、接触が離れないように、端子をバネ等で押すあるいは端子そのものを弾性体にすることが望ましい。

【0126】

印加する電圧は、ウェハ上のデバイスへの影響を考慮すると、なるべく小さい方が良く、mV以下オーダーの電圧が好ましい。また、直流ではなく、交流あるいは高周波の方が、電流波形の増幅、平滑化等の処理がしやすい利点がある。

【0127】

本実施形態の研磨装置の構成は、発明の趣旨を逸脱しない範囲で、変化させることが可能である。研磨のプロセス条件も、適宜、変更可能である。研磨フィルムの形態、砥粒の種類も、限定されるものではない。

【0128】

また、湿式研磨の供給液体としては、純水以外に、Ru膜をウェットエッチングする薬液、例えば硝酸二アンモニウムセリウム水溶液、過硫酸アンモニウム水溶液等の酸化剤も使用可能である。これらの薬液の使用により、研磨レートが向上する効果が期待できる。

【0129】

研磨法による汚染膜除去の特長は、砥粒のメカニカルな除去作用が加わることである。したがって、化学的に安定な膜の除去に対しても有効であり、また、下地に拡散した上記化学的に安定な膜の成分も、下地の一部を削り取ることにより除去することが可能である。この理由により、本研磨法により除去できる汚染膜は、Ru膜に限らず、Cu膜、PZT膜、BST膜等、今後、半導体装置の製造に導入される新材料膜一般に広げることができる。

【0130】

また、本実施形態では、素子の一部としてスタックキャパシタの下部電極を例にあげたが、プラグもしくは配線、またはこれらの3つうちの2つ以上でも構わない。

【0131】

なお、本発明は、上記実施形態に限定されるものではない。例えば、上記実施形態では、基板としてSiウェハを用いた場合について説明したが、SOIウェハを用いても良い。さらに、SiGeウェハ等の他の半導体ウエハ、あるいはデバイス面がSiGeで形成されたSiウェハを用いても良い。また、ベベル部のみ、または基板の裏面のみを研磨対象としても良い。

【0132】

また、上記実施形態には種々の段階の発明が含まれており、開示される複数の構成要件における適宜な組み合わせにより種々の発明が抽出され得る。例えば、実施形態に示される全構成要件から幾つかの構成要件が削除されても、発明が解決しようとする課題の欄で述べた課題を解決できる場合には、この構成要件が削除された構成が発明として抽出され得る。その他、本発明の要旨を逸脱しない範囲で、種々変形して実施できる。

【0133】

【発明の効果】

以上詳説したように本発明によれば、半導体装置の製造中において、基板の周縁部、裏面上の不要なものを効果的に除去できる半導体装置の製造方法および研磨装置を実現できるようになる。

【図面の簡単な説明】

【図1】本発明の第1の実施形態に係る研磨装置を示す概略図

【図2】Siウェハのノッチの研磨を説明するための図

【図3】本発明の第1の実施形態に係る粗削り研磨および仕上げ研磨に用いた研磨装置を示す概略図

【図4】本発明の第1の実施形態に係る研磨を行ったベベル部およびエッジ部の表面形状を示す断面図

【図5】本発明の第1の実施形態に係る研磨装置の変形例を示す概略図

【図6】本発明の第1の実施形態に係る研磨装置の研磨フィルムの配置例を示す図

【図7】本発明の第1の実施形態に係る研磨装置において張力を有する部材を利用して研磨フィルムをベベル部およびエッジ部に押しつける方法を説明するための図

【図8】本発明の第1の実施形態に係る研磨装置において変形可能な弾性体からなる押し付け部材を利用して研磨フィルムをベベル部およびエッジ部に押しつける他の方法を説明するための図

【図9】本発明の第1の実施形態に係る研磨装置において研磨フィルムをSiウェハの片面側ずつ接触させる構成を示す図

【図10】本発明の第2の実施形態に係る研磨装置を示す概略図

【図11】本発明の第3の実施形態に係る研磨装置を示す概略図

【図12】Ru膜を成膜したSiウェハを示す断面図

【図13】本発明の第4の実施形態に係る研磨装置を示す概略図

【図14】同研磨装置を用いて研磨したSiウェハの表面形状を示す断面図

【図15】トレンチの形成方法を説明するための断面図

【図16】図15に続くトレンチの形成方法を説明するための断面図

【図17】従来のトレンチの形成時に発生した針状突起の除去方法を説明するための断面図

【図18】図17に続く同針状突起の除去方法を説明するための断面図

【図19】図18に続く同針状突起の除去方法を説明するための断面図

【図20】ベベル形状のタイプを説明するための断面図

【図21】Siウェハのベベルに直線的部分がある場合に、研磨フィルムとSiウェハとの接触面における圧力のばらつきを改善する方法を説明するための断面図

【符号の説明】

1…ローラー

2,2a,2b…研磨フィルム

3…薬液供給ノズル

4、4a…弾性体フィルム

5…押し当て板

6…放射状気体噴射ノズル

7…ノッチセンサ

8…ダイヤモンド砥石ホイール

8a…回転軸

9…クッション

20…研磨紐

30…放射状気体噴射ノズル

31…接線方向気体噴射ノズル

41…ローラー

42…薬液供給ノズル

43…研磨フィルムロール

44…ロール

45…洗浄液供給ノズル

51…溝型の剛体

52…部品

90…Siウェハ

91…シリコン窒化膜

92…SiO2 膜

93…トレンチ

94…針状突起

95…レジスト

96…凹凸

97…シリコン窒化膜

98…Ru膜

Claims (3)

- 少なくとも基板の上面に半導体素子を形成する工程と、

少なくとも前記半導体素子の一部が形成された状態で前記基板の周縁部を研磨する工程とを有し、

前記基板の周縁部を研磨する工程は、

前記基板の周縁部に研磨面が接触するように研磨フィルムを配置し、

前記基板の上面と底面とに対して夫々所定の角度で前記研磨フィルムを前記基板の周縁部に押し付けるために、溝型の部品にその両端部が取り付けられた弾性体フィルムを用いて、前記基板の周縁部を前記研磨フィルムと前記弾性体フィルムとともに前記溝型の部品の溝内に押し込み、このときに引き伸ばされた弾性体フィルムを前記基板の周縁部に前記研磨フィルムを介して押し付けて前記弾性体フィルムと前記基板の周縁部との間に前記研磨フィルムが挟持されるように前記弾性体フィルムおよび溝型の部品を配置し、

前記引き伸ばされた弾性体フィルムが前記研磨フィルムを介して前記基板の周縁部に押し付けられたときに前記弾性体フィルムに張力が発生されることを特徴とする、半導体装置の製造方法。 - 基板の周縁部に接触するように配置される研磨面を有する研磨フィルムと、

両端部を有し、この両端部の間で前記基板の上面と底面とに対して夫々所定の角度で前記研磨フィルムを前記基板の周縁部に押し付けるように配置される弾性体フィルムと、

前記弾性体フィルムの両端部が取り付けられる溝型の部品からなり、

前記基板の周縁部が前記研磨フィルムと弾性体フィルムとともに前記溝型の部品における溝内に押し込まれたときに前記基板の周縁部と前記溝の内側面との間に前記研磨フィルムと弾性体フィルムとが挟持されるように配置される押し付け部材と、

を具備し、前記基板の周縁部が前記研磨フィルムと弾性体フィルムとともに前記押し付け部材の溝内に押し込まれたときに前記弾性体フィルムに張力が発生して前記研磨フィルムに押し付けられることを特徴とする、研磨装置。 - 前記基板上に気流を吹き付ける手段および前記基板上に液体を流す手段の少なくとも一方をさらに備えていることを特徴とする請求項2に記載の研磨装置。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001359818A JP3949941B2 (ja) | 2001-11-26 | 2001-11-26 | 半導体装置の製造方法および研磨装置 |

| US10/303,001 US6933234B2 (en) | 2001-11-26 | 2002-11-25 | Method for manufacturing semiconductor device and polishing apparatus |

| KR1020020073371A KR20030043697A (ko) | 2001-11-26 | 2002-11-25 | 반도체 장치의 제조 방법 및 연마 장치 |

| TW091134310A TWI225273B (en) | 2001-11-26 | 2002-11-26 | Method for manufacturing semiconductor device and polishing apparatus |

| CNB021535892A CN1222985C (zh) | 2001-11-26 | 2002-11-26 | 半导体装置的制造方法以及研磨装置 |

| US11/178,318 US7351131B2 (en) | 2001-11-26 | 2005-07-12 | Method for manufacturing semiconductor device and polishing apparatus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001359818A JP3949941B2 (ja) | 2001-11-26 | 2001-11-26 | 半導体装置の製造方法および研磨装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003163188A JP2003163188A (ja) | 2003-06-06 |

| JP2003163188A5 JP2003163188A5 (ja) | 2005-07-21 |

| JP3949941B2 true JP3949941B2 (ja) | 2007-07-25 |

Family

ID=19170752

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001359818A Expired - Fee Related JP3949941B2 (ja) | 2001-11-26 | 2001-11-26 | 半導体装置の製造方法および研磨装置 |

Country Status (5)

| Country | Link |

|---|---|

| US (2) | US6933234B2 (ja) |

| JP (1) | JP3949941B2 (ja) |

| KR (1) | KR20030043697A (ja) |

| CN (1) | CN1222985C (ja) |

| TW (1) | TWI225273B (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9586303B2 (en) | 2014-09-12 | 2017-03-07 | Kabushiki Kaisha Toshiba | Polishing device and method for polishing semiconductor wafer |

Families Citing this family (72)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4090247B2 (ja) * | 2002-02-12 | 2008-05-28 | 株式会社荏原製作所 | 基板処理装置 |

| JP4125148B2 (ja) | 2003-02-03 | 2008-07-30 | 株式会社荏原製作所 | 基板処理装置 |

| JP3534115B1 (ja) * | 2003-04-02 | 2004-06-07 | 住友電気工業株式会社 | エッジ研磨した窒化物半導体基板とエッジ研磨したGaN自立基板及び窒化物半導体基板のエッジ加工方法 |

| US7682225B2 (en) | 2004-02-25 | 2010-03-23 | Ebara Corporation | Polishing apparatus and substrate processing apparatus |

| JP4284215B2 (ja) * | 2004-03-24 | 2009-06-24 | 株式会社東芝 | 基板処理方法 |

| JP4116583B2 (ja) * | 2004-03-24 | 2008-07-09 | 株式会社東芝 | 基板処理方法 |

| US7273824B2 (en) * | 2004-07-08 | 2007-09-25 | United Microelectronics Corp. | Semiconductor structure and fabrication therefor |

| TWI275451B (en) * | 2005-01-11 | 2007-03-11 | Asia Ic Mic Process Inc | Measurement of thickness profile and elastic modulus profile of polishing pad |

| US7091542B1 (en) * | 2005-01-28 | 2006-08-15 | International Business Machines Corporation | Method of forming a MIM capacitor for Cu BEOL application |

| US8124455B2 (en) * | 2005-04-02 | 2012-02-28 | Stats Chippac Ltd. | Wafer strength reinforcement system for ultra thin wafer thinning |

| JP5196709B2 (ja) * | 2005-04-19 | 2013-05-15 | 株式会社荏原製作所 | 半導体ウエハ周縁研磨装置及び方法 |

| US20090017733A1 (en) * | 2005-04-19 | 2009-01-15 | Ebara Corporation | Substrate processing apparatus |

| JP2007158023A (ja) * | 2005-12-05 | 2007-06-21 | Nec Electronics Corp | 半導体ウェハの研磨装置及び半導体ウェハの研磨方法 |

| US20070131653A1 (en) * | 2005-12-09 | 2007-06-14 | Ettinger Gary C | Methods and apparatus for processing a substrate |

| US7993485B2 (en) * | 2005-12-09 | 2011-08-09 | Applied Materials, Inc. | Methods and apparatus for processing a substrate |

| US20070238393A1 (en) * | 2006-03-30 | 2007-10-11 | Shin Ho S | Methods and apparatus for polishing an edge of a substrate |

| JP2008036783A (ja) | 2006-08-08 | 2008-02-21 | Sony Corp | 研磨方法および研磨装置 |

| JP5019203B2 (ja) * | 2006-11-14 | 2012-09-05 | 株式会社東芝 | 半導体ウェハの研磨方法及び半導体ウェハの研磨装置 |

| US20080207093A1 (en) * | 2007-02-28 | 2008-08-28 | Applied Materials, Inc. | Methods and apparatus for cleaning a substrate edge using chemical and mechanical polishing |

| JP2008284683A (ja) * | 2007-05-21 | 2008-11-27 | Applied Materials Inc | 基板の振動により基板のノッチを研磨する方法及び装置 |

| JP2008306180A (ja) * | 2007-05-21 | 2008-12-18 | Applied Materials Inc | 膜の基板斜面及び縁部の研磨プロファイルを制御する方法及び装置 |

| JP2009004765A (ja) * | 2007-05-21 | 2009-01-08 | Applied Materials Inc | 基板研磨のためにローリングバッキングパッドを使用する方法及び装置 |

| US20080293333A1 (en) * | 2007-05-21 | 2008-11-27 | Applied Materials, Inc. | Methods and apparatus for controlling the size of an edge exclusion zone of a substrate |

| US20080293344A1 (en) * | 2007-05-21 | 2008-11-27 | Applied Materials, Inc. | Methods and apparatus for polishing a notch of a substrate using a polishing pad |

| JP2008306179A (ja) | 2007-05-21 | 2008-12-18 | Applied Materials Inc | バッキングパッドを使用して基板の両面の縁部から膜及び薄片を除去する方法及び装置 |

| JP2009018363A (ja) * | 2007-07-11 | 2009-01-29 | Ebara Corp | 研磨装置 |

| JP2008042220A (ja) * | 2007-09-25 | 2008-02-21 | Ebara Corp | 基板処理方法及び装置 |

| JP5536322B2 (ja) * | 2007-10-09 | 2014-07-02 | 新光電気工業株式会社 | 基板の製造方法 |

| JP2009119537A (ja) * | 2007-11-12 | 2009-06-04 | Toshiba Corp | 基板処理方法及び基板処理装置 |

| JP2009131920A (ja) * | 2007-11-29 | 2009-06-18 | Ebara Corp | 研磨装置及び方法 |

| US20090142916A1 (en) * | 2007-11-29 | 2009-06-04 | Qimonda Ag | Apparatus and method of manufacturing an integrated circuit |

| JP5274993B2 (ja) * | 2007-12-03 | 2013-08-28 | 株式会社荏原製作所 | 研磨装置 |

| JP5211835B2 (ja) * | 2008-04-30 | 2013-06-12 | ソニー株式会社 | ウエハ研磨装置およびウエハ研磨方法 |

| KR20110031296A (ko) * | 2008-05-30 | 2011-03-25 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 현수식 광학 필름 |

| JP5160993B2 (ja) * | 2008-07-25 | 2013-03-13 | 株式会社荏原製作所 | 基板処理装置 |

| JP5235555B2 (ja) * | 2008-08-06 | 2013-07-10 | 中村留精密工業株式会社 | 基板の端面研磨装置 |

| US20100105299A1 (en) * | 2008-10-24 | 2010-04-29 | Applied Materials, Inc. | Methods and apparatus for polishing an edge and/or notch of a substrate |

| US20100105291A1 (en) * | 2008-10-24 | 2010-04-29 | Applied Materials, Inc. | Methods and apparatus for polishing a notch of a substrate |

| DE102009011622B4 (de) * | 2009-03-04 | 2018-10-25 | Siltronic Ag | Epitaxierte Siliciumscheibe und Verfahren zur Herstellung einer epitaxierten Siliciumscheibe |

| CN102101257B (zh) * | 2009-12-18 | 2014-09-24 | 中村留精密工业株式会社 | 基板的端面研磨装置 |

| JP5663295B2 (ja) * | 2010-01-15 | 2015-02-04 | 株式会社荏原製作所 | 研磨装置、研磨方法、研磨具を押圧する押圧部材 |

| JP5819589B2 (ja) * | 2010-03-10 | 2015-11-24 | 株式会社フジミインコーポレーテッド | 研磨用組成物を用いた方法 |

| US8595921B2 (en) | 2010-11-17 | 2013-12-03 | Rsr Technologies, Inc. | Electrodes made using surfacing technique and method of manufacturing the same |

| JP5649417B2 (ja) | 2010-11-26 | 2015-01-07 | 株式会社荏原製作所 | 固定砥粒を有する研磨テープを用いた基板の研磨方法 |

| JP5886602B2 (ja) * | 2011-03-25 | 2016-03-16 | 株式会社荏原製作所 | 研磨装置および研磨方法 |

| JP5798505B2 (ja) * | 2011-04-27 | 2015-10-21 | 株式会社Screenホールディングス | 基板処理装置および基板処理方法 |

| CN103107110B (zh) * | 2011-11-10 | 2016-04-06 | 北大方正集团有限公司 | 一种芯片观察样品制作方法及系统 |

| TWI590915B (zh) * | 2012-09-24 | 2017-07-11 | Ebara Corp | Grinding method |

| US9718164B2 (en) | 2012-12-06 | 2017-08-01 | Taiwan Semiconductor Manufacturing Company, Ltd. | Polishing system and polishing method |

| JP6140439B2 (ja) * | 2012-12-27 | 2017-05-31 | 株式会社荏原製作所 | 研磨装置、及び研磨方法 |

| JP6100002B2 (ja) * | 2013-02-01 | 2017-03-22 | 株式会社荏原製作所 | 基板裏面の研磨方法および基板処理装置 |

| US9287127B2 (en) | 2014-02-17 | 2016-03-15 | Taiwan Semiconductor Manufacturing Co., Ltd. | Wafer back-side polishing system and method for integrated circuit device manufacturing processes |

| JP6223873B2 (ja) * | 2014-03-14 | 2017-11-01 | 株式会社荏原製作所 | 研磨装置及び研磨方法 |

| US10464184B2 (en) * | 2014-05-07 | 2019-11-05 | Applied Materials, Inc. | Modifying substrate thickness profiles |

| JP6568006B2 (ja) * | 2016-04-08 | 2019-08-28 | 株式会社荏原製作所 | 研磨装置および研磨方法 |

| JP2018086690A (ja) * | 2016-11-28 | 2018-06-07 | 株式会社荏原製作所 | 研磨フィルム、研磨方法、及び研磨フィルムの製造方法 |

| JP2018098248A (ja) * | 2016-12-08 | 2018-06-21 | 株式会社村田製作所 | 積層セラミック電子部品の製造方法 |

| JP6828405B2 (ja) * | 2016-12-08 | 2021-02-10 | 株式会社村田製作所 | 積層セラミック電子部品の製造方法 |

| JP2018098247A (ja) * | 2016-12-08 | 2018-06-21 | 株式会社村田製作所 | 積層セラミック電子部品の製造方法 |

| JP6974117B2 (ja) * | 2016-12-15 | 2021-12-01 | 株式会社荏原製作所 | 研磨装置、および研磨具を押圧する押圧パッド |

| EP3335832B1 (en) | 2016-12-15 | 2021-02-03 | Ebara Corporation | Polishing apparatus and pressing pad for pressing polishing tool |

| JP6920849B2 (ja) * | 2017-03-27 | 2021-08-18 | 株式会社荏原製作所 | 基板処理方法および装置 |

| JP6896476B2 (ja) * | 2017-03-29 | 2021-06-30 | 株式会社東京精密 | ウェーハ及びウェーハの薄化方法並びにウェーハの薄化装置 |

| CN108857862B (zh) * | 2018-06-12 | 2020-05-12 | 山东科芯电子有限公司 | 一种半导体硅晶圆研磨处理系统 |

| KR102855980B1 (ko) | 2020-04-09 | 2025-09-05 | 삼성전자주식회사 | 웨이퍼 트리밍 장치 |

| JP7562994B2 (ja) * | 2020-06-08 | 2024-10-08 | 株式会社Sumco | ウェーハ外周部の研磨装置 |

| JP7107589B2 (ja) * | 2020-08-28 | 2022-07-27 | 株式会社ヒューモラボラトリー | チップ電子部品検査用のローラ電極接触子を備えた装置 |

| TWI860793B (zh) * | 2020-10-13 | 2024-11-01 | 南韓商未來股份有限公司 | 晶片加工方法、系統及裝置 |

| CN112917331B (zh) * | 2021-01-27 | 2022-02-18 | 青岛融合光电科技有限公司 | 一种玻璃件四角打磨生产装置 |

| CN114260784A (zh) * | 2021-12-24 | 2022-04-01 | 山东有研半导体材料有限公司 | 8英寸硅抛光片边缘t型轮廓加工用倒角磨削工装及方法 |

| CN118061040B (zh) * | 2024-04-17 | 2024-08-27 | 赣州市顺意门窗工程有限公司 | 一种铝合金门窗加工用磨边装置 |

| CN118305713B (zh) * | 2024-06-07 | 2024-08-20 | 浙江求是半导体设备有限公司 | 一种抛光设备及方法 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4084356A (en) * | 1976-06-01 | 1978-04-18 | Macmillan Bloedel Limited | Method of finishing a random contoured surface |

| JP2546986B2 (ja) * | 1985-11-29 | 1996-10-23 | 九州電子金属 株式会社 | 半導体ウエ−ハ及びその製造方法 |

| JP2642538B2 (ja) * | 1991-06-29 | 1997-08-20 | 株式会社東芝 | 半導体ウエーハの製造装置 |

| JP2857816B2 (ja) | 1992-05-29 | 1999-02-17 | 株式会社サンシン | ウエハー材縁端面研磨装置 |

| DE4325518A1 (de) * | 1993-07-29 | 1995-02-02 | Wacker Chemitronic | Verfahren zur Glättung der Kante von Halbleiterscheiben |

| JPH07193030A (ja) | 1993-12-25 | 1995-07-28 | Kyushu Komatsu Denshi Kk | 半導体ウェハの製造方法 |

| JPH081494A (ja) | 1994-06-27 | 1996-01-09 | Sanshin:Kk | ウエハー材縁端部研磨装置 |

| JPH0897111A (ja) * | 1994-09-26 | 1996-04-12 | Kyushu Komatsu Denshi Kk | Soi基板の製造方法 |

| JPH09186234A (ja) | 1995-12-27 | 1997-07-15 | Sony Corp | 半導体装置の製造方法およびその製造装置 |

| US5868857A (en) * | 1996-12-30 | 1999-02-09 | Intel Corporation | Rotating belt wafer edge cleaning apparatus |

| JPH11625A (ja) | 1997-06-13 | 1999-01-06 | Mitsubishi Materials Corp | ウェーハの洗浄装置 |

| US6267649B1 (en) * | 1999-08-23 | 2001-07-31 | Industrial Technology Research Institute | Edge and bevel CMP of copper wafer |

| JP2001205549A (ja) * | 2000-01-25 | 2001-07-31 | Speedfam Co Ltd | 基板エッジ部の片面研磨方法およびその装置 |

| US6629875B2 (en) * | 2000-01-28 | 2003-10-07 | Accretech Usa, Inc. | Machine for grinding-polishing of a water edge |

| JP2001345294A (ja) | 2000-05-31 | 2001-12-14 | Toshiba Corp | 半導体装置の製造方法 |

| JP2002025952A (ja) | 2000-07-07 | 2002-01-25 | Disco Abrasive Syst Ltd | 半導体ウエーハの処理方法 |

| JP4156200B2 (ja) | 2001-01-09 | 2008-09-24 | 株式会社荏原製作所 | 研磨装置及び研磨方法 |

-

2001

- 2001-11-26 JP JP2001359818A patent/JP3949941B2/ja not_active Expired - Fee Related

-

2002

- 2002-11-25 US US10/303,001 patent/US6933234B2/en not_active Expired - Fee Related

- 2002-11-25 KR KR1020020073371A patent/KR20030043697A/ko not_active Ceased

- 2002-11-26 TW TW091134310A patent/TWI225273B/zh not_active IP Right Cessation

- 2002-11-26 CN CNB021535892A patent/CN1222985C/zh not_active Expired - Fee Related

-

2005

- 2005-07-12 US US11/178,318 patent/US7351131B2/en not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9586303B2 (en) | 2014-09-12 | 2017-03-07 | Kabushiki Kaisha Toshiba | Polishing device and method for polishing semiconductor wafer |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003163188A (ja) | 2003-06-06 |

| US20050250423A1 (en) | 2005-11-10 |

| TWI225273B (en) | 2004-12-11 |

| US6933234B2 (en) | 2005-08-23 |

| TW200305210A (en) | 2003-10-16 |

| US7351131B2 (en) | 2008-04-01 |

| CN1222985C (zh) | 2005-10-12 |

| KR20030043697A (ko) | 2003-06-02 |

| CN1421903A (zh) | 2003-06-04 |

| US20030139049A1 (en) | 2003-07-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3949941B2 (ja) | 半導体装置の製造方法および研磨装置 | |

| JP4090247B2 (ja) | 基板処理装置 | |

| US5308438A (en) | Endpoint detection apparatus and method for chemical/mechanical polishing | |

| US6276997B1 (en) | Use of chemical mechanical polishing and/or poly-vinyl-acetate scrubbing to restore quality of used semiconductor wafers | |

| JP4125148B2 (ja) | 基板処理装置 | |

| JP5455282B2 (ja) | シリコン・オン・インシュレータ搬送ウエハのエッジ除去 | |

| US8445360B2 (en) | Method for manufacturing semiconductor device | |

| US6193587B1 (en) | Apparatus and method for cleansing a polishing pad | |

| US6227944B1 (en) | Method for processing a semiconductor wafer | |

| JP4284215B2 (ja) | 基板処理方法 | |

| US6200908B1 (en) | Process for reducing waviness in semiconductor wafers | |

| JP2008042220A (ja) | 基板処理方法及び装置 | |

| US6913525B2 (en) | CMP device and production method for semiconductor device | |

| JP4468435B2 (ja) | 基板処理装置 | |

| JP2002052463A (ja) | 研磨装置及び研磨方法 | |

| US20070049184A1 (en) | Retaining ring structure for enhanced removal rate during fixed abrasive chemical mechanical polishing | |

| JP2003037090A (ja) | 半導体集積回路装置の製造方法 | |

| JP2001088008A (ja) | 研磨方法とその装置 | |

| JP3601937B2 (ja) | 表面平坦化方法および表面平坦化装置 | |

| Kulawski et al. | A novel CMP process on fixed abrasive pads for the manufacturing of highly planar thick film SOI substrates | |

| Landesberger et al. | 16 Backside Thinning and Stress-Relief Techniques for Thin Silicon Wafers | |

| JPH11179664A (ja) | 研削ホイール及び該研削ホイールを搭載した研削装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20041126 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20041126 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20041126 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20061005 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20061017 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061218 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070116 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070319 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070417 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070419 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100427 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110427 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130427 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140427 Year of fee payment: 7 |

|

| LAPS | Cancellation because of no payment of annual fees |