JP2012023249A - 半導体発光素子、半導体発光装置、半導体発光素子の製造方法、および半導体発光装置の製造方法 - Google Patents

半導体発光素子、半導体発光装置、半導体発光素子の製造方法、および半導体発光装置の製造方法 Download PDFInfo

- Publication number

- JP2012023249A JP2012023249A JP2010161039A JP2010161039A JP2012023249A JP 2012023249 A JP2012023249 A JP 2012023249A JP 2010161039 A JP2010161039 A JP 2010161039A JP 2010161039 A JP2010161039 A JP 2010161039A JP 2012023249 A JP2012023249 A JP 2012023249A

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- semiconductor light

- light emitting

- main surface

- emitting device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/02—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies

- H01L33/26—Materials of the light emitting region

- H01L33/30—Materials of the light emitting region containing only elements of group III and group V of the periodic system

- H01L33/32—Materials of the light emitting region containing only elements of group III and group V of the periodic system containing nitrogen

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/02—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies

- H01L33/20—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies with a particular shape, e.g. curved or truncated substrate

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/12—Structure, shape, material or disposition of the bump connectors prior to the connecting process

- H01L2224/13—Structure, shape, material or disposition of the bump connectors prior to the connecting process of an individual bump connector

Abstract

【課題】窒化物基板上に形成された、特定の平面形状を有する半導体発光素子において理想的な光取り出しを、簡便な作製プロセスで実現可能な半導体発光素子を提供する。

【解決手段】窒化物基板と、ピーク発光波長λの光を発する活性層構造を含み前記窒化物基板の主面上に形成された半導体層部とを有し、式を満たすことを特徴とする半導体発光素子。

式 Lsc×tan{sin−1(1/ns(λ))}≦ts

(但し、tsは、前記窒化物基板の最大物理厚みを表し、

Lscは、前記窒化物基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記窒化物基板の波長λにおける屈折率を表す。)

【選択図】図3A

【解決手段】窒化物基板と、ピーク発光波長λの光を発する活性層構造を含み前記窒化物基板の主面上に形成された半導体層部とを有し、式を満たすことを特徴とする半導体発光素子。

式 Lsc×tan{sin−1(1/ns(λ))}≦ts

(但し、tsは、前記窒化物基板の最大物理厚みを表し、

Lscは、前記窒化物基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記窒化物基板の波長λにおける屈折率を表す。)

【選択図】図3A

Description

本発明は、半導体発光素子、半導体発光装置、半導体発光素子の製造方法、および半導体発光装置の製造方法に関する。詳しくは、窒化物基板上に形成された、絶対値として高出力特性を実現しうる発光素子の光取り出し効率を向上させ、高出力化、高効率化を簡便な方法で実現し、さらに配光特性の制御も可能とする半導体発光素子、半導体発光装置、半導体発光素子の製造方法、および半導体発光装置の製造方法に関する。

青色発光素子や紫外線発光素子は、適切な波長変換材料との組み合わせにより白色光源とすることができる。このような白色光源は、液晶ディスプレイなどのバックライト、発光ダイオードイルミネーション、自動車用照明、あるいは蛍光灯に替わる一般照明などとしての応用が盛んに研究されてきており、その一部は既に実用化されている。

現在では、このような発光素子は主として、半導体発光素子(LED)により実現されている。半導体発光素子(以下、単に「発光素子」と称することがある。)は、通常、サファイア基板上に形成されたGaN系材料によって実現されている。中でも、基板の主面方向から投影された平面形状が略正方形をしているものが主流である。また、サファイア基板上に形成されたAlGaInN系半導体層部を有する発光素子は、サファイア基板が非常に硬い材料であるために、そのへき開性から、発光素子に内在するサファイア基板の厚みは100μm前後のものが主流である。

一方、GaNやAlNなどの窒化物基板上にAlGaInN系半導体層部をエピタキシャル成長し、半導体層部内の低転位密度化をはかり、発光素子の高出力化、高効率化を目指す試みもなされている。また、発光素子構造を工夫することで光取り出し効率を向上させる試みもなされてきた。

主にGaN基板上に形成された半導体発光素子において、従来開示されている光取り出し効率の向上方法には、以下のようなものがある。

例えば、発光層から法線方向(垂直方向)への光を効率よく取り出すための発光素子構造の工夫は、特許文献1(特開2006−100787)に開示されている。ここでは、発光層から法線方向への光を効率よく取り出すために、LED素子の表面、すなわち、基板裏面あるいは基板を剥離して露出させた半導体層に、所定の光学形状を施して、屈折率が1.6以上の封止材料により封止し、前記所定の光学形状は、前記LED素子の発光層と略同等の屈折率を有する基板、または剥離して露出させた半導体層に形成されている発光装置が開示されている。また、ここでは、n1をLED素子の発光層の屈折率、n2を封止材料の屈折率、wを素子幅として、発光層の法線方向に光取り出しをすべく、前記基板を透光性材料層(厚みt)として、当該tが

w/(2tan(sin−1(n1/n2)))≦t

を満たす発光素子が開示されている。

w/(2tan(sin−1(n1/n2)))≦t

を満たす発光素子が開示されている。

一方、発光層からの光を発光素子側面から効率よく取り出そうとする試みには、特許文献2(特開2003−86843)、特許文献3(特表2005−503043)、特許文献4(特開2007−242645)がある。

特許文献2には、透光性基板上に、基板側をマウントする半導体発光素子であって、透光性基板裏面からp型半導体層表面までの厚さが60−460μmの範囲にある半導体発光素子が開示されている。

特許文献3には、基板と該基板上に相互に間隔を置いて配置された幅bおよび高さhの複数の放射出力素子と各放射出力素子上に配置されたコンタクト素子を有しており、放射出力素子は発光ゾーンを含む活性層スタックを有するエレクトロルミネッセンス体において、コンタクト素子は対応する放射出力素子の幅bよりも小さい幅b’を有しており、放射出力素子の幅bは高さhが定められているとき発光ゾーンから側方へ放出される光が、放射出力素子の側面でほとんど全反射せずここを通って直接に出力されるように選定されていることを特徴とするエレクトロルミネッセンス体が開示されている。さらに、αTを

活性層スタックから周辺媒質へ入射する光の全反射の臨界角とした際に、

0<(b+b’)/h<2cot(αT)、

さらに好ましくは、

0<(b+b’)/h<cot(αT)を満たすように、

b+b’を小さくことが開示されている。

活性層スタックから周辺媒質へ入射する光の全反射の臨界角とした際に、

0<(b+b’)/h<2cot(αT)、

さらに好ましくは、

0<(b+b’)/h<cot(αT)を満たすように、

b+b’を小さくことが開示されている。

特許文献4には、少なくともn型GaN系半導体層、活性層、p型GaN系半導体層を備えた窒化物発光素子において、p型GaN系半導体層の成長面側にZnOまたはZnO化合物からなるn型ZnO膜が形成され、該n型ZnO膜の成長面側には、ZnO基板が配置されていることを特徴とする窒化物発光素子が開示されている。

しかし、これら特許文献1〜4のいずれの手段においても、GaNやAlNなどの窒化物基板上にAlGaInN系半導体層部を有する発光素子の本質的な高出力化、高効率化は十分ではなかった。

たとえば、特許文献1における、屈折率が1.6以上の封止材料により封止し、活性層の垂直方向への光取り出し効率を向上させる試みにおいては、次の理由で本質的に十分ではない。即ち、後述するように、本発明者らは検討により、窒化物基板上にAlGaInN系半導体層部を有する発光素子においては、活性層構造の平行方向に近い方向に内部発光強度の強い方向があることを見出した。そして、活性層と基板の屈折率差が大きくない場合においては、活性層発光素子の側壁面からの光を取り出し効率を向上させる方法が、本質的に優れた方法であることを見出した。このため、活性層の垂直方向への光取り出し効率を向上させる特許文献1の試みは、活性層の平行方向に近い方向に出射される内部発光を効率的に取り出す方法に比較して本質的に十分ではなかった。

特許文献2においては、基板側をマウントする素子において、透光性基板の側面から光を取り出すために、p型半導体層までの厚みが60−460μmの素子が開示されている。しかし、ここで開示されている素子は、平面的な素子の大きさと基板の厚みの関係等にはまったく言及されていない。さらに、活性層がGaN系材料で構成されている場合に、基板がサファイアの場合もGaNの場合も同列に扱われており、基板を厚膜化する場合の本質的な技術思想が開示されていない。したがって、特許文献2の技術を用いても、本質的に十分な光取り出しを行うことができず、特に比較的平面的に大型の窒化物基板上に形成された発光素子においては、特許文献2に記載の技術思想の範囲では十分な光取り出し効果を期待することはできなかった。

さらに、特許文献3に開示されているエレクトロルミネッセンス体は、サファイアやSiC基板上に形成されたGaN系材料を有する場合において、いわゆるエピタキシャル成長部における発光ポイントを十分に小さくすることで、エピタキシャル成長層の側面からの光取り出しを高効率に実現するための構造が開示されているものであるが、この技術思想によれば、素子の高出力化に不可欠な発光ポイントの大型化には不向きである。

特許文献4においては、発光素子の側壁から光を取り出すために異種材料の張り合わせが必要であって素子作成プロセスが複雑となり好ましくない。さらに、活性層材料であるGaN系材料とZnO系材料の間の屈折率差から、内部反射が多くなるため、素子側面からの理想的な光取り出しは実現できない。

本発明は、これらの事情に鑑みてなされたものであって、窒化物基板上に形成された発光素子の理想的な光取り出しを、簡便な作製プロセスで実現可能な半導体発光素子およびその製造方法を提供することを目的とする。

本発明者らは鋭意検討の結果、窒化物基板上にAlGaInN系半導体層部を有する発光素子においては、活性層構造の平行方向に近い方向に内部発光強度密度の強い方向があることを見出した。そして、活性層と基板の屈折率差が大きくない場合においては、発光素子の側壁面からの光を取り出し効率を向上させる方法が、本質的に優れた方法であることを見出した。さらに壁面からの光取り出し効率向上のためには、当業者の技術常識を大幅に越える基板の物理厚みが必要であることを見出した。

本発明の要旨は以下に存する。

1.窒化物基板と、

ピーク発光波長λの光を発する活性層構造を含み前記窒化物基板の主面上に形成された半導体層部と、を有し、

下記式を満たすことを特徴とする半導体発光素子。

式 Lsc×tan{sin−1(1/ns(λ))}≦ts

(但し、tsは、前記窒化物基板の最大物理厚みを表し、

Lscは、前記窒化物基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記窒化物基板の波長λにおける屈折率を表す。)

1.窒化物基板と、

ピーク発光波長λの光を発する活性層構造を含み前記窒化物基板の主面上に形成された半導体層部と、を有し、

下記式を満たすことを特徴とする半導体発光素子。

式 Lsc×tan{sin−1(1/ns(λ))}≦ts

(但し、tsは、前記窒化物基板の最大物理厚みを表し、

Lscは、前記窒化物基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記窒化物基板の波長λにおける屈折率を表す。)

2.上記1に記載の半導体発光素子であって、

前記窒化物基板の主面と垂直な任意の平面内にあって、

光取り出し方向となる方向を0度、該主面と平行な一方向を90度、該90度方向と対峙する方向を−90度とし、当該素子を空気中に設置し、実効的に外乱のない状態で配光特性を計測した際に、該発光素子から出射される外部発光強度密度の最大値を示す方向φem maxが少なくとも以下の式のいずれか一方を満たす配光特性となる平面が存在することを特徴とする半導体発光素子。

−90.0度 < φem max ≦−32.5度

32.5度 ≦ φem max <90.0度

前記窒化物基板の主面と垂直な任意の平面内にあって、

光取り出し方向となる方向を0度、該主面と平行な一方向を90度、該90度方向と対峙する方向を−90度とし、当該素子を空気中に設置し、実効的に外乱のない状態で配光特性を計測した際に、該発光素子から出射される外部発光強度密度の最大値を示す方向φem maxが少なくとも以下の式のいずれか一方を満たす配光特性となる平面が存在することを特徴とする半導体発光素子。

−90.0度 < φem max ≦−32.5度

32.5度 ≦ φem max <90.0度

3. 上記1または2に記載の半導体発光素子であって、

前記窒化物基板の主面と垂直な任意の平面内にあって、

光取り出し方向となる方向を0度、該主面と平行な一方向を90度、該90度方向と対峙する方向を−90度とし、当該素子を空気中に設置し、実効的に外乱のない状態で配光特性を計測した際に、その外部発光強度密度の最大値を示す方向φem maxから、スネルの法則を用いて求められる半導体発光素子内部における内部発光強度密度の最大値を示す方向θem maxが少なくとも以下の式のいずれか一方を満たす平面が存在することを特徴とする半導体発光素子。

−90.0度 < θem max ≦−67.5度

67.5度 ≦ θem max < 90.0度

前記窒化物基板の主面と垂直な任意の平面内にあって、

光取り出し方向となる方向を0度、該主面と平行な一方向を90度、該90度方向と対峙する方向を−90度とし、当該素子を空気中に設置し、実効的に外乱のない状態で配光特性を計測した際に、その外部発光強度密度の最大値を示す方向φem maxから、スネルの法則を用いて求められる半導体発光素子内部における内部発光強度密度の最大値を示す方向θem maxが少なくとも以下の式のいずれか一方を満たす平面が存在することを特徴とする半導体発光素子。

−90.0度 < θem max ≦−67.5度

67.5度 ≦ θem max < 90.0度

4. 上記1〜3のいずれか1項に記載の半導体発光素子であって、

前記主面と垂直な任意の平面内にあって、光取り出し方向となる方向を0度、該主面と平行な一方向を90度、該90度方向と対峙する方向を−90度とし、当該素子を空気中に設置し、実効的に外乱のない状態で配光特性を計測した際に、

該発光素子から出射される外部発光強度密度の最大値が、0度における外部発光強度密度よりも20%以上大きくなる平面が存在することを特徴とする半導体発光素子。

前記主面と垂直な任意の平面内にあって、光取り出し方向となる方向を0度、該主面と平行な一方向を90度、該90度方向と対峙する方向を−90度とし、当該素子を空気中に設置し、実効的に外乱のない状態で配光特性を計測した際に、

該発光素子から出射される外部発光強度密度の最大値が、0度における外部発光強度密度よりも20%以上大きくなる平面が存在することを特徴とする半導体発光素子。

5. 基板主面に垂直方向に投影した形状が略三角形である窒化物基板と、

ピーク発光波長λの光を発する活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

下記式を満たすことを特徴とする半導体発光素子。

式

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

ピーク発光波長λの光を発する活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

下記式を満たすことを特徴とする半導体発光素子。

式

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

6. 上記5に記載の半導体発光素子であって、

前記基板主面が略三角形であり、最短辺の長さLsaおよび前記Lscが下記式を満たすことを特徴とする半導体発光素子。

250(μm)≦Lsa≦Lsc≦5000(μm)

前記基板主面が略三角形であり、最短辺の長さLsaおよび前記Lscが下記式を満たすことを特徴とする半導体発光素子。

250(μm)≦Lsa≦Lsc≦5000(μm)

7. 基板主面に垂直方向に投影した形状が略四角形である窒化物基板と、

ピーク発光波長λの光を発する活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

i)主面が、前記基板主面に垂直方向に投影した形状と略合同である場合は、下記式1及び下記式2を満たし、

ii)主面が、前記基板主面に垂直方向に投影した形状と略合同でない場合は、下記式1のみを満たす

ことを特徴とする半導体発光素子。

式1

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

式2

550(μm)≦Lsa≦Lsb≦1550(μm)

(但し、

Lsaは、前記略四角形の主面の最短辺の長さを表し、

Lsbは、前記略四角形の主面の最長辺の長さを表す。)

ピーク発光波長λの光を発する活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

i)主面が、前記基板主面に垂直方向に投影した形状と略合同である場合は、下記式1及び下記式2を満たし、

ii)主面が、前記基板主面に垂直方向に投影した形状と略合同でない場合は、下記式1のみを満たす

ことを特徴とする半導体発光素子。

式1

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

式2

550(μm)≦Lsa≦Lsb≦1550(μm)

(但し、

Lsaは、前記略四角形の主面の最短辺の長さを表し、

Lsbは、前記略四角形の主面の最長辺の長さを表す。)

8. 基板主面に垂直方向に投影した形状が略m角形(mは5以上の整数)又は少なくとも一部に曲線を含む形状である窒化物基板と、

ピーク発光波長λの光を発する活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

i)主面が、前記基板主面に垂直方向に投影した形状と略合同である場合は、下記式3及び下記式4を満たし、

ii)主面が、前記基板主面に垂直方向に投影した形状と略合同でない場合は、下記式3のみを満たす

ことを特徴とする半導体発光素子。

式3

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

式4

500(μm)≦Lsc

ピーク発光波長λの光を発する活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

i)主面が、前記基板主面に垂直方向に投影した形状と略合同である場合は、下記式3及び下記式4を満たし、

ii)主面が、前記基板主面に垂直方向に投影した形状と略合同でない場合は、下記式3のみを満たす

ことを特徴とする半導体発光素子。

式3

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

式4

500(μm)≦Lsc

9. 基板主面に垂直方向に投影した形状が略四角形である窒化物基板と、

活性層構造を含み前記基板の主面上に形成された半導体層部とを有する半導体発光素子であって、

i)主面が、前記基板主面に垂直方向に投影した形状と略合同である場合は、下記式5及び下記式6を満たし、

ii)主面が、前記基板主面に垂直方向に投影した形状と略合同でない場合は、下記式5のみを満たす

ことを特徴とする半導体発光素子。

式5

450(μm)≦ts≦22(mm)

(tsは前記基板の最大物理厚み)

式6

1700(μm)≦Lsa≦Lsb≦50(mm)

(但し、

Lsaは、前記略四角形の主面の最短辺の長さを表し、

Lsbは、前記略四角形の主面の最長辺の長さを表す。)

活性層構造を含み前記基板の主面上に形成された半導体層部とを有する半導体発光素子であって、

i)主面が、前記基板主面に垂直方向に投影した形状と略合同である場合は、下記式5及び下記式6を満たし、

ii)主面が、前記基板主面に垂直方向に投影した形状と略合同でない場合は、下記式5のみを満たす

ことを特徴とする半導体発光素子。

式5

450(μm)≦ts≦22(mm)

(tsは前記基板の最大物理厚み)

式6

1700(μm)≦Lsa≦Lsb≦50(mm)

(但し、

Lsaは、前記略四角形の主面の最短辺の長さを表し、

Lsbは、前記略四角形の主面の最長辺の長さを表す。)

10. 上記1〜9のいずれか1項に記載の半導体発光素子であって、

前記基板主面に垂直方向に投影した半導体発光素子形状が、正多角形形状でないことを特徴とする半導体発光素子。

前記基板主面に垂直方向に投影した半導体発光素子形状が、正多角形形状でないことを特徴とする半導体発光素子。

11. 上記1〜10のいずれか1項に記載の半導体発光素子であって、

前記窒化物基板の主面が、(0001)面あるいはこれらの面からのオフ角度が5度以内の面であることを特徴とする半導体発光素子。

前記窒化物基板の主面が、(0001)面あるいはこれらの面からのオフ角度が5度以内の面であることを特徴とする半導体発光素子。

12. 上記1〜10のいずれか1項に記載の半導体発光素子であって、

前記窒化物基板の主面が、(1−10n)面、(11−2n)面(但しnは0、1、2、3)、あるいは、これらの面からのオフ角度が5度以内の面であることを特徴とする半導体発光素子。

前記窒化物基板の主面が、(1−10n)面、(11−2n)面(但しnは0、1、2、3)、あるいは、これらの面からのオフ角度が5度以内の面であることを特徴とする半導体発光素子。

13. 上記1〜12のいずれか1項に記載の半導体発光素子であって、

前記半導体層部が第二導電型半導体層をも有し、かつ、前記活性層構造が量子井戸層と障壁層を含んでおり、

当該量子井戸層の数をNUMQW、

当該量子井戸層を構成する層の平均物理厚みをTQW(nm)、

当該量子井戸層を構成する層の波長λにおける平均屈折率をnQW(λ)、

当該障壁層の数をNUMBR、

当該障壁層を構成する層の平均物理厚みをTBR(nm)、

当該障壁層を構成する層の波長λにおける平均屈折率をnBR(λ)、

当該第二導電型半導体層の物理厚みをTP(nm)、

当該第二導電型半導体層の屈折率をnP(λ)とする際に、

以下の式を満たすことを特徴とする半導体発光素子。

前記半導体層部が第二導電型半導体層をも有し、かつ、前記活性層構造が量子井戸層と障壁層を含んでおり、

当該量子井戸層の数をNUMQW、

当該量子井戸層を構成する層の平均物理厚みをTQW(nm)、

当該量子井戸層を構成する層の波長λにおける平均屈折率をnQW(λ)、

当該障壁層の数をNUMBR、

当該障壁層を構成する層の平均物理厚みをTBR(nm)、

当該障壁層を構成する層の波長λにおける平均屈折率をnBR(λ)、

当該第二導電型半導体層の物理厚みをTP(nm)、

当該第二導電型半導体層の屈折率をnP(λ)とする際に、

以下の式を満たすことを特徴とする半導体発光素子。

14. 上記1〜12のいずれか1項に記載の半導体発光素子であって、

前記半導体層部が第二導電型半導体層をも有し、かつ、前記活性層構造が量子井戸層を含んでおり、

内部発光強度密度の最大値示す方向θ em max(度)に最近接し、内部発光強度密度に極小値を与える方向θem L-minimal(度)が、以下の式7を満たし、

かつ、

方向(90−sin−1(1/ns(λ)))(度)における内部発光強度密度Jin(90−sin−1(1/ns(λ)))と、θ em max(度)における内部発光強度密度の最大値Jin(θ em max度)との比が以下の式8を満たすような、当該第二導電型側半導体層厚み、当該量子井戸層数、および量子井戸層厚みを有することを特徴とする半導体発光素子。

式7:θ em L-minimal< 90−sin−1(1/ns(λ))

式8:(Jin(90−sin−1(1/ns(λ)))/Jin(θ em max))≦0.9

前記半導体層部が第二導電型半導体層をも有し、かつ、前記活性層構造が量子井戸層を含んでおり、

内部発光強度密度の最大値示す方向θ em max(度)に最近接し、内部発光強度密度に極小値を与える方向θem L-minimal(度)が、以下の式7を満たし、

かつ、

方向(90−sin−1(1/ns(λ)))(度)における内部発光強度密度Jin(90−sin−1(1/ns(λ)))と、θ em max(度)における内部発光強度密度の最大値Jin(θ em max度)との比が以下の式8を満たすような、当該第二導電型側半導体層厚み、当該量子井戸層数、および量子井戸層厚みを有することを特徴とする半導体発光素子。

式7:θ em L-minimal< 90−sin−1(1/ns(λ))

式8:(Jin(90−sin−1(1/ns(λ)))/Jin(θ em max))≦0.9

15. ピーク発光波長λの半導体発光素子の製造方法であって、

波長λにおける屈折率がns(λ)である窒化物基板を準備する第一工程と、

前記窒化物基板の主面上に半導体層部を形成する第二工程と、

前記半導体層部を加工する第三工程と、

前記基板と加工された半導体層部を各素子に分離する第四工程を含み、

下記式を満たすように形状加工することを特徴とする半導体発光素子の製造方法。

式

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

波長λにおける屈折率がns(λ)である窒化物基板を準備する第一工程と、

前記窒化物基板の主面上に半導体層部を形成する第二工程と、

前記半導体層部を加工する第三工程と、

前記基板と加工された半導体層部を各素子に分離する第四工程を含み、

下記式を満たすように形状加工することを特徴とする半導体発光素子の製造方法。

式

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

16. 上記15に記載の半導体発光素子の製造方法であって、

さらに、

基板全体の厚みを調整する基板厚み調整工程、

基板の一部を加工して新たな露出面を形成する基板露出面形成工程、および、

少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程、

の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

さらに、

基板全体の厚みを調整する基板厚み調整工程、

基板の一部を加工して新たな露出面を形成する基板露出面形成工程、および、

少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程、

の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

17. 上記15または16記載の半導体発光素子の製造方法であって、

前記窒化物基板をGaN基板とすることを特徴とする半導体発光素子の製造方法。

前記窒化物基板をGaN基板とすることを特徴とする半導体発光素子の製造方法。

18. 上記15〜17のいずれか1項に記載の方法で準備された半導体発光素子を用いて、第四工程後に半導体発光装置を作製する際の方法であって、

半導体発光素子の半導体層部側をサブマウントに搭載する工程を有することを特徴とする半導体発光装置の製造方法。

半導体発光素子の半導体層部側をサブマウントに搭載する工程を有することを特徴とする半導体発光装置の製造方法。

19. 上記15〜18のいずれか1項に記載の方法で準備された半導体発光素子を用いて、第四工程後に半導体発光装置を作製する際の方法であって、

半導体発光素子を封止する工程を有することを特徴とする半導体発光装置の製造方法。

半導体発光素子を封止する工程を有することを特徴とする半導体発光装置の製造方法。

本発明によれば、窒化物基板上に形成しうる半導体発光素子の理想的な光取り出しを、簡便な作製プロセスで実現可能な半導体発光素子およびその製造方法を提供することができる。また、本発明の発光素子は、基板の側壁面からの光取り出しに好適であるという観点から、特に、いわゆるフリップチップ型構造や上下導通型構造を有する発光素子において特に有用である。

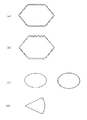

以下、本発明に係る半導体発光素子の幾つかの実施形態について順に説明する。具体的には、基板の平面形状が略三角形の素子、略四角形の素子、略m角形の素子について説明し、次いで、超ラージチップと呼ばれる範疇のチップ等について説明する。

〔A:第一の実施形態(略三角形)〕

以下、基板の平面形状が略三角形(詳細後述)の実施形態について説明する。

以下、基板の平面形状が略三角形(詳細後述)の実施形態について説明する。

本実施形態に係る発明の要旨は以下に存する。

1. 基板主面に垂直方向に投影した形状が略三角形である窒化物基板と、

ピーク発光波長λの光を発する活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

式a1を満たす

ことを特徴とする半導体発光素子。

式a1

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

1. 基板主面に垂直方向に投影した形状が略三角形である窒化物基板と、

ピーク発光波長λの光を発する活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

式a1を満たす

ことを特徴とする半導体発光素子。

式a1

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

2. 基板主面に垂直方向に投影した形状が略三角形であるGaN基板と、

活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

式a3を満たす

ことを特徴とする半導体発光素子。

式a3

Lsc×0.418≦ts≦Lsc×2.395

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表す。)

活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

式a3を満たす

ことを特徴とする半導体発光素子。

式a3

Lsc×0.418≦ts≦Lsc×2.395

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表す。)

3. 基板主面に垂直方向に投影した形状が略三角形である窒化物基板と、

ピーク発光波長λの光を発する活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

式a5を満たす

ことを特徴とする半導体発光素子。

式a5

Lsc×tan{sin−1(1/ns(λ))}≦tt

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

ttは、前記基板の最大物理厚みtsと半導体層部の最大物理厚みtLの和を表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

ピーク発光波長λの光を発する活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

式a5を満たす

ことを特徴とする半導体発光素子。

式a5

Lsc×tan{sin−1(1/ns(λ))}≦tt

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

ttは、前記基板の最大物理厚みtsと半導体層部の最大物理厚みtLの和を表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

4. 基板主面に垂直方向に投影した形状が略三角形であるGaN基板と、

活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

式a7を満たす

ことを特徴とする半導体発光素子。

式a7

Lsc×0.418≦tt≦ Lsc×2.395

(但し、

ttは、前記基板の最大物理厚みtsと半導体層部の最大物理厚みtLの和を表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表す。)

活性層構造を含み前記基板の主面上に形成された半導体層部と、を有する半導体発光素子であって、

式a7を満たす

ことを特徴とする半導体発光素子。

式a7

Lsc×0.418≦tt≦ Lsc×2.395

(但し、

ttは、前記基板の最大物理厚みtsと半導体層部の最大物理厚みtLの和を表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表す。)

5. 上記1〜4のいずれか1項に記載の半導体発光素子であって、

前記基板主面が、略三角形であり、最短辺の長さLsaおよび前記Lscが下記式を満たす

ことを特徴とする半導体発光素子。

250(μm)≦Lsa≦Lsc≦5000(μm)

前記基板主面が、略三角形であり、最短辺の長さLsaおよび前記Lscが下記式を満たす

ことを特徴とする半導体発光素子。

250(μm)≦Lsa≦Lsc≦5000(μm)

6. 上記1〜4のいずれか1項に記載の半導体発光素子であって、

前記基板が、前記活性層構造が発するピーク発光波長λの光に対して略透明であること

を特徴とする半導体発光素子。

前記基板が、前記活性層構造が発するピーク発光波長λの光に対して略透明であること

を特徴とする半導体発光素子。

7. 上記1〜6のいずれか1項に記載の半導体発光素子であって、

半導体発光素子のピーク波長λにおいて、前記基板の波長λにおける屈折率をns(λ)、

前記半導体層部を構成する層Xの波長λにおける屈折率をnLX(λ)とした際に、すべての層Xにおいて、

0.75≦(nLX(λ)/ns(λ))≦1.25

を満たすことを特徴とする半導体発光素子。

半導体発光素子のピーク波長λにおいて、前記基板の波長λにおける屈折率をns(λ)、

前記半導体層部を構成する層Xの波長λにおける屈折率をnLX(λ)とした際に、すべての層Xにおいて、

0.75≦(nLX(λ)/ns(λ))≦1.25

を満たすことを特徴とする半導体発光素子。

8. 上記1〜7のいずれか1項に記載の半導体発光素子であって、

前記半導体層部が窒化物のみから構成されることを特徴とする半導体発光素子。

前記半導体層部が窒化物のみから構成されることを特徴とする半導体発光素子。

9. 上記1〜8のいずれか1項に記載の半導体発光素子であって、

前記窒化物基板の主面が、(0001)面あるいはこれらの面からのオフ角度が5度以内の面であることを特徴とする半導体発光素子。

前記窒化物基板の主面が、(0001)面あるいはこれらの面からのオフ角度が5度以内の面であることを特徴とする半導体発光素子。

10. 上記1〜8のいずれか1項に記載の半導体発光素子であって、

前記窒化物基板の主面が、(1−10n)面、(11−2n)面(但しnは0、1、2、3)あるいはこれらの面からのオフ角度が5度以内の面であることを特徴とする半導体発光素子。

前記窒化物基板の主面が、(1−10n)面、(11−2n)面(但しnは0、1、2、3)あるいはこれらの面からのオフ角度が5度以内の面であることを特徴とする半導体発光素子。

11. 上記1〜10のいずれか1項に記載の半導体発光素子であって、

前記窒化物基板の露出面が、前記主面と略平行な面、および、前記主面に対して略垂直な面によって構成されていることを特徴とする半導体発光素子。

前記窒化物基板の露出面が、前記主面と略平行な面、および、前記主面に対して略垂直な面によって構成されていることを特徴とする半導体発光素子。

12. 上記1〜10のいずれか1項に記載の半導体発光素子であって、

前記窒化物基板の露出面が、前記主面に対して略垂直な方向から傾斜している面を含むことを特徴とする半導体発光素子。

前記窒化物基板の露出面が、前記主面に対して略垂直な方向から傾斜している面を含むことを特徴とする半導体発光素子。

13. 上記12記載の半導体発光素子であって、

前記窒化物基板の露出面が、前記主面と略平行な面をも含むことを特徴とする半導体発光素子。

前記窒化物基板の露出面が、前記主面と略平行な面をも含むことを特徴とする半導体発光素子。

14. 上記13記載の半導体発光素子であって、

前記窒化物基板の露出面が、前記主面に対して略垂直な面をも含むことを特徴とする半導体発光素子。

前記窒化物基板の露出面が、前記主面に対して略垂直な面をも含むことを特徴とする半導体発光素子。

15. 上記12記載の半導体発光素子であって、

前記窒化物基板の露出面が、前記主面と略平行な面と主面に対して略垂直な面のいずれをも含むことを特徴とする半導体発光素子。

前記窒化物基板の露出面が、前記主面と略平行な面と主面に対して略垂直な面のいずれをも含むことを特徴とする半導体発光素子。

16. 上記12記載の半導体発光素子であって、

前記窒化物基板の露出面が、前記主面に対して略垂直な方向から傾斜している面以外の面を含まないことを特徴とする半導体発光素子。

前記窒化物基板の露出面が、前記主面に対して略垂直な方向から傾斜している面以外の面を含まないことを特徴とする半導体発光素子。

17. 上記12〜16のいずれか1項に記載の半導体発光素子であって、

前記主面に対して略垂直な面から前記窒化物基板の露出面が傾斜している角度βが下記式のいずれかを満たすことを特徴とする半導体発光素子。

−22.5度 ≦ β < 0.0度

0.0度 < β ≦22.5度

前記主面に対して略垂直な面から前記窒化物基板の露出面が傾斜している角度βが下記式のいずれかを満たすことを特徴とする半導体発光素子。

−22.5度 ≦ β < 0.0度

0.0度 < β ≦22.5度

18. 上記1〜17のいずれか1項に記載の半導体発光素子であって、

前記窒化物基板の露出面が、凹凸加工されている部分を有することを特徴とする半導体発光素子。

前記窒化物基板の露出面が、凹凸加工されている部分を有することを特徴とする半導体発光素子。

19. 上記1〜18のいずれか1項に記載の半導体発光素子であって、

前記半導体層部の端部が、前記窒化物基板の主面に対して略垂直であることを特徴とする半導体発光素子。

前記半導体層部の端部が、前記窒化物基板の主面に対して略垂直であることを特徴とする半導体発光素子。

20. 上記1〜18のいずれか1項に記載の半導体発光素子であって、

前記半導体層部の端部が、前記窒化物基板の主面に対して略垂直でないことを特徴とする半導体発光素子。

前記半導体層部の端部が、前記窒化物基板の主面に対して略垂直でないことを特徴とする半導体発光素子。

21. 上記1〜20のいずれか1項に記載の半導体発光素子であって、

前記基板の投影形状である前記略三角形に対して、当該半導体層部の端部の平面形状が、一致しているかまたは略相似形となっていることを特徴とする半導体発光素子。

前記基板の投影形状である前記略三角形に対して、当該半導体層部の端部の平面形状が、一致しているかまたは略相似形となっていることを特徴とする半導体発光素子。

22. 上記1〜20のいずれか1項に記載の半導体発光素子であって、

前記基板の投影形状である前記略三角形に対して、当該半導体層部の端部の平面形状が、略相似形となっていないことを特徴とする半導体発光素子。

前記基板の投影形状である前記略三角形に対して、当該半導体層部の端部の平面形状が、略相似形となっていないことを特徴とする半導体発光素子。

23. 上記22記載の半導体発光素子であって、

前記半導体層部の端部の平面形状が、略三角形以外の形状であることを特徴とする半導体発光素子。

前記半導体層部の端部の平面形状が、略三角形以外の形状であることを特徴とする半導体発光素子。

24. 上記1〜23のいずれか1項に記載の半導体発光素子であって、

前記半導体層部の平面形状が、端部に凹凸形状を有することを特徴とする半導体発光素子。

前記半導体層部の平面形状が、端部に凹凸形状を有することを特徴とする半導体発光素子。

25. 上記1〜24のいずれか1項に記載の半導体発光素子であって、

前記半導体層部が、第二導電型半導体層を有することを特徴とする半導体発光素子。

前記半導体層部が、第二導電型半導体層を有することを特徴とする半導体発光素子。

26. 上記25記載の半導体発光素子であって、

前記第二導電型半導体層の厚みが10nm以上180nm以下であることを特徴とする半導体発光素子。

前記第二導電型半導体層の厚みが10nm以上180nm以下であることを特徴とする半導体発光素子。

27. 上記1〜26のいずれか1項に記載の半導体発光素子であって、

前記半導体層部が、第一導電型半導体層を有することを特徴とする半導体発光素子。

前記半導体層部が、第一導電型半導体層を有することを特徴とする半導体発光素子。

28. 上記1〜27のいずれか1項に記載の半導体発光素子であって、

前記半導体層部が、第一導電型側電極とは接しておらず第二導電型側電極と接し、

前記第一導電型側電極は前記窒化物基板と接していることを特徴とする半導体発光素子。

前記半導体層部が、第一導電型側電極とは接しておらず第二導電型側電極と接し、

前記第一導電型側電極は前記窒化物基板と接していることを特徴とする半導体発光素子。

29. 上記1〜27のいずれか1項に記載の半導体発光素子であって、

前記半導体層部が、第一導電型側電極と第二導電型側電極とともに接していることを特徴とする半導体発光素子。

前記半導体層部が、第一導電型側電極と第二導電型側電極とともに接していることを特徴とする半導体発光素子。

30. 上記1〜29のいずれか1項に記載の半導体発光素子であって、

前記活性層構造が、量子井戸層と障壁層とを有することを特徴とする半導体発光素子。

前記活性層構造が、量子井戸層と障壁層とを有することを特徴とする半導体発光素子。

31. 上記30記載の半導体発光素子であって、

前記量子井戸層数が、4層以上30層以下であることを特徴とする半導体発光素子。

前記量子井戸層数が、4層以上30層以下であることを特徴とする半導体発光素子。

32. 上記30または31に記載の半導体発光素子であって、

前記量子井戸層の厚みの最大値が40nm以下であることを特徴とする半導体発光素子。

前記量子井戸層の厚みの最大値が40nm以下であることを特徴とする半導体発光素子。

33. 上記30〜32のいずれか1項に記載の半導体発光素子であって、

前記量子井戸層の数をNUMQW、

前記量子井戸層を構成する層の平均物理厚みをTQW(nm)、

前記量子井戸層を構成する層の波長λにおける平均屈折率をnQW(λ)、

前記障壁層の数をNUMBR、

前記障壁層を構成する層の平均物理厚みをTBR(nm)、

前記障壁層を構成する層の波長λにおける平均屈折率をnBR(λ)、

前記第二導電型半導体層の物理厚みをTP(nm)、

前記第二導電型半導体層の屈折率をnP(λ)とする際に、

以下の数2を満たすことを特徴とする半導体発光素子。

前記量子井戸層の数をNUMQW、

前記量子井戸層を構成する層の平均物理厚みをTQW(nm)、

前記量子井戸層を構成する層の波長λにおける平均屈折率をnQW(λ)、

前記障壁層の数をNUMBR、

前記障壁層を構成する層の平均物理厚みをTBR(nm)、

前記障壁層を構成する層の波長λにおける平均屈折率をnBR(λ)、

前記第二導電型半導体層の物理厚みをTP(nm)、

前記第二導電型半導体層の屈折率をnP(λ)とする際に、

以下の数2を満たすことを特徴とする半導体発光素子。

34. 上記1〜33のいずれか1項に記載の半導体発光素子であって、

前記半導体層部のピーク発光波長λが370nm以上430nm以下であることを特徴とする半導体発光素子。

前記半導体層部のピーク発光波長λが370nm以上430nm以下であることを特徴とする半導体発光素子。

35. 上記1〜34のいずれか1項に記載の半導体発光素子であって、

前記半導体層部に形成される発光ユニットが複数存在することを特徴とする半導体発光素子。

前記半導体層部に形成される発光ユニットが複数存在することを特徴とする半導体発光素子。

36. 上記1〜35のいずれか1項に記載の半導体発光素子であって、

前記窒化物基板中の酸素濃度が5×1017(cm−3)未満であることを特徴とする半導体発光素子。

前記窒化物基板中の酸素濃度が5×1017(cm−3)未満であることを特徴とする半導体発光素子。

37. 上記1〜36のいずれか1項に記載の半導体発光素子であって、

前記窒化物基板の熱伝導率が200W/m・K以上であることを特徴とする半導体発光素子。

前記窒化物基板の熱伝導率が200W/m・K以上であることを特徴とする半導体発光素子。

38. 上記1〜37のいずれか1項に記載の半導体発光素子であって、

前記窒化物基板の転位密度が9×1016(cm−2)以下であって、当該転位の分布が略一様であることを特徴とする半導体発光素子。

前記窒化物基板の転位密度が9×1016(cm−2)以下であって、当該転位の分布が略一様であることを特徴とする半導体発光素子。

39. 上記1〜38のいずれか1項に記載の半導体発光素子であって、

前記窒化物基板には分極反転領域を有さないことを特徴とする半導体発光素子。

前記窒化物基板には分極反転領域を有さないことを特徴とする半導体発光素子。

40. 上記1、3及び6〜39のいずれか1項に記載の半導体発光素子であって、

前記窒化物基板が、GaN基板であることを特徴とする半導体発光素子。

前記窒化物基板が、GaN基板であることを特徴とする半導体発光素子。

41. 上記1〜40のいずれか1項に記載の半導体発光素子であって、

前記主面と垂直な任意の平面内にあって、光取り出し方向となる方向を0度、該主面と平行な一方向を90度、該90度方向と対峙する方向を−90度とし、当該素子を空気中に設置し、実効的に外乱のない状態で配光特性を計測した際に、

その外部発光強度密度の最大値を示す方向φem maxから、スネルの法則を用いて求められる半導体発光素子内部における内部発光強度密度の最大値を示す方向θem maxが少なくとも以下の式のいずれか一方を満たす平面が存在することを特徴とする半導体発光素子。

−90.0度 < θem max ≦−67.5度

67.5度 ≦ θem max < 90.0度

前記主面と垂直な任意の平面内にあって、光取り出し方向となる方向を0度、該主面と平行な一方向を90度、該90度方向と対峙する方向を−90度とし、当該素子を空気中に設置し、実効的に外乱のない状態で配光特性を計測した際に、

その外部発光強度密度の最大値を示す方向φem maxから、スネルの法則を用いて求められる半導体発光素子内部における内部発光強度密度の最大値を示す方向θem maxが少なくとも以下の式のいずれか一方を満たす平面が存在することを特徴とする半導体発光素子。

−90.0度 < θem max ≦−67.5度

67.5度 ≦ θem max < 90.0度

42. 上記1〜41のいずれか1項に記載の半導体発光素子であって、

前記主面と垂直な任意の平面内にあって、光取り出し方向となる方向を0度、該主面と平行な一方向を90度、該90度方向と対峙する方向を−90度とし、当該素子を空気中に設置し、実効的に外乱のない状態で配光特性を計測した際に、

該発光素子から出射される外部発光強度密度の最大値を示す方向φem maxが、少なくとも以下の式のいずれか一方を満たす配光特性となる平面が存在することを特徴とする半導体発光素子。

−90.0度 < φem max ≦−32.5度

32.5度 ≦ φem max <90.0度

前記主面と垂直な任意の平面内にあって、光取り出し方向となる方向を0度、該主面と平行な一方向を90度、該90度方向と対峙する方向を−90度とし、当該素子を空気中に設置し、実効的に外乱のない状態で配光特性を計測した際に、

該発光素子から出射される外部発光強度密度の最大値を示す方向φem maxが、少なくとも以下の式のいずれか一方を満たす配光特性となる平面が存在することを特徴とする半導体発光素子。

−90.0度 < φem max ≦−32.5度

32.5度 ≦ φem max <90.0度

43. 上記1〜42のいずれか1項に記載の半導体発光素子であって、

前記主面と垂直な任意の平面内にあって、光取り出し方向となる方向を0度、該主面と平行な一方向を90度、該90度方向と対峙する方向を−90度とし、当該素子を空気中に設置し、実効的に外乱のない状態で配光特性を計測した際に、

該発光素子から出射される外部発光強度密度の最大値が、0度における外部発光強度密度よりも20%以上大きくなる平面が存在することを特徴とする半導体発光素子。

前記主面と垂直な任意の平面内にあって、光取り出し方向となる方向を0度、該主面と平行な一方向を90度、該90度方向と対峙する方向を−90度とし、当該素子を空気中に設置し、実効的に外乱のない状態で配光特性を計測した際に、

該発光素子から出射される外部発光強度密度の最大値が、0度における外部発光強度密度よりも20%以上大きくなる平面が存在することを特徴とする半導体発光素子。

44. 上記1〜43のいずれか1項に記載の半導体発光素子を有する半導体発光装置であって、

前記半導体発光素子の半導体層部側が放熱板に近接していることを特徴とする半導体発光装置。

前記半導体発光素子の半導体層部側が放熱板に近接していることを特徴とする半導体発光装置。

45. 上記1〜44のいずれか1項に記載の半導体発光素子を有する半導体発光装置であって、

当該半導体発光素子が、シリコーン系材料またはガラス材料で覆われていることを特徴とする半導体発光装置。

当該半導体発光素子が、シリコーン系材料またはガラス材料で覆われていることを特徴とする半導体発光装置。

46. 基板主面に垂直方向に投影した形状が略三角形となる、ピーク発光波長λの半導体発光素子の製造方法であって、

波長λにおける屈折率がns(λ)である窒化物基板を準備する第一工程と、

前記窒化物基板の主面上に半導体層部を形成する第二工程と、

前記半導体層部を加工する第三工程と、

前記基板と加工された半導体層部を各素子に分離する第四工程を含み、

式a1を満たす

ように形状加工することを特徴とする半導体発光素子の製造方法。

式a1

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

波長λにおける屈折率がns(λ)である窒化物基板を準備する第一工程と、

前記窒化物基板の主面上に半導体層部を形成する第二工程と、

前記半導体層部を加工する第三工程と、

前記基板と加工された半導体層部を各素子に分離する第四工程を含み、

式a1を満たす

ように形状加工することを特徴とする半導体発光素子の製造方法。

式a1

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

47. 基板主面に垂直方向に投影した形状が略三角形となる、ピーク発光波長λの半導体発光素子の製造方法であって、

波長λにおける屈折率がns(λ)であるGaN基板を準備する第一工程と、

前記GaN基板の主面上に半導体層部を形成する第二工程と、

前記半導体層部を加工する第三工程と、

前記GaN基板と加工された半導体層部を各素子に分離する第四工程を含み、

式a3を満たす

ように形状加工することを特徴とする半導体発光素子の製造方法。

式a3

Lsc×0.418≦ts≦ Lsc×2.395

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表す。)

波長λにおける屈折率がns(λ)であるGaN基板を準備する第一工程と、

前記GaN基板の主面上に半導体層部を形成する第二工程と、

前記半導体層部を加工する第三工程と、

前記GaN基板と加工された半導体層部を各素子に分離する第四工程を含み、

式a3を満たす

ように形状加工することを特徴とする半導体発光素子の製造方法。

式a3

Lsc×0.418≦ts≦ Lsc×2.395

(但し、

tsは、前記基板の最大物理厚みを表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表す。)

48. 基板主面に垂直方向に投影した形状が略三角形となる、ピーク発光波長λの半導体発光素子の製造方法であって、

波長λにおける屈折率がns(λ)である窒化物基板を準備する第一工程と、

前記窒化物基板の主面上に最大物理厚みtLの半導体層部を形成する第二工程と、

前記半導体層部を加工する第三工程と、

前記基板と加工された半導体層部を各素子に分離する第四工程を含み、

式a5のみを満たす

ように形状加工することを特徴とする半導体発光素子の製造方法。

式a5

Lsc×tan{sin−1(1/ns(λ))}≦tt

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

ttは、前記基板の最大物理厚みtsと半導体層部の最大物理厚みtLの和を表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

波長λにおける屈折率がns(λ)である窒化物基板を準備する第一工程と、

前記窒化物基板の主面上に最大物理厚みtLの半導体層部を形成する第二工程と、

前記半導体層部を加工する第三工程と、

前記基板と加工された半導体層部を各素子に分離する第四工程を含み、

式a5のみを満たす

ように形状加工することを特徴とする半導体発光素子の製造方法。

式a5

Lsc×tan{sin−1(1/ns(λ))}≦tt

≦ Lsc×tan{90−sin−1(1/ns(λ))}

(但し、

ttは、前記基板の最大物理厚みtsと半導体層部の最大物理厚みtLの和を表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表し、

ns(λ)は、前記基板の波長λにおける屈折率を表す。)

49. 基板主面に垂直方向に投影した形状が略三角形となる、ピーク発光波長λの半導体発光素子の製造方法であって、

波長λにおける屈折率がns(λ)であるGaN基板を準備する第一工程と、

前記GaN基板の主面上に最大物理厚みtLの半導体層部を形成する第二工程と、

前記半導体層部を加工する第三工程と、

前記GaN基板と加工された半導体層部を各素子に分離する第四工程を含み、

式a7のみを満たす

ように形状加工することを特徴とする半導体発光素子の製造方法。

式a7

Lsc×0.418≦tt≦ Lsc×2.395

(但し、

ttは、前記基板の最大物理厚みtsと半導体層部の最大物理厚みtLの和を表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表す。)

波長λにおける屈折率がns(λ)であるGaN基板を準備する第一工程と、

前記GaN基板の主面上に最大物理厚みtLの半導体層部を形成する第二工程と、

前記半導体層部を加工する第三工程と、

前記GaN基板と加工された半導体層部を各素子に分離する第四工程を含み、

式a7のみを満たす

ように形状加工することを特徴とする半導体発光素子の製造方法。

式a7

Lsc×0.418≦tt≦ Lsc×2.395

(但し、

ttは、前記基板の最大物理厚みtsと半導体層部の最大物理厚みtLの和を表し、

Lscは、前記基板主面の任意の2点の作る最も長い線分長を表す。)

50. 上記46〜49のいずれか1項に記載の半導体発光素子であって、

前記基板主面が、略三角形であり、最短辺の長さLsaおよび前記Lscが下記式を満たす

ことを特徴とする半導体発光素子の製造方法。

250(μm)≦Lsa≦Lsc≦5000(μm)

前記基板主面が、略三角形であり、最短辺の長さLsaおよび前記Lscが下記式を満たす

ことを特徴とする半導体発光素子の製造方法。

250(μm)≦Lsa≦Lsc≦5000(μm)

51. 上記46〜50のいずれか1項に記載の半導体発光素子の製造方法であって、

第一工程から第四工程をこの順に実施することを特徴とする半導体発光素子の製造方法。

第一工程から第四工程をこの順に実施することを特徴とする半導体発光素子の製造方法。

52. 上記46〜51のいずれか1項に記載の半導体発光素子の製造方法であって、

第一工程において準備する窒化物基板中の酸素濃度を5×1017(cm−3)以下とすることを特徴とする半導体発光素子の製造方法。

第一工程において準備する窒化物基板中の酸素濃度を5×1017(cm−3)以下とすることを特徴とする半導体発光素子の製造方法。

53. 上記46〜52のいずれか1項に記載の半導体発光素子の製造方法であって、

第一工程において準備する窒化物基板の熱伝導率を200W/m・K以上とすることを特徴とする半導体発光素子の製造方法。

第一工程において準備する窒化物基板の熱伝導率を200W/m・K以上とすることを特徴とする半導体発光素子の製造方法。

54. 上記46〜53のいずれか1項に記載の半導体発光素子の製造方法であって、

第一工程において準備する窒化物基板の転位密度を9×1016(cm−2)以下とし、かつ、当該転位の分布を略一様とすることを特徴とする半導体発光素子の製造方法。

第一工程において準備する窒化物基板の転位密度を9×1016(cm−2)以下とし、かつ、当該転位の分布を略一様とすることを特徴とする半導体発光素子の製造方法。

55. 上記46〜54のいずれか1項に記載の半導体発光素子の製造方法であって、

第一工程において準備する窒化物基板は分極反転領域を有さないように、選択成長用マスクを用いないで準備することを特徴とする半導体発光素子の製造方法。

第一工程において準備する窒化物基板は分極反転領域を有さないように、選択成長用マスクを用いないで準備することを特徴とする半導体発光素子の製造方法。

56. 上記46〜55のいずれか1項に記載の半導体発光素子の製造方法であって、

当該窒化物基板をGaN基板とすることを特徴とする半導体発光素子の製造方法。

当該窒化物基板をGaN基板とすることを特徴とする半導体発光素子の製造方法。

57. 上記46〜56のいずれか1項に記載の半導体発光素子の製造方法であって、

第一工程において、基板全体の厚みを調整する基板厚み調整工程、基板の一部を加工して新たな露出面を形成する基板露出面形成工程、少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程、の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

第一工程において、基板全体の厚みを調整する基板厚み調整工程、基板の一部を加工して新たな露出面を形成する基板露出面形成工程、少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程、の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

58. 上記46〜57のいずれか1項に記載の半導体発光素子の製造方法であって、

第一第二工程間工程において、基板全体の厚みを調整する基板厚み調整工程、基板の一部を加工して新たな露出面を形成する基板露出面形成工程、少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程、の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

第一第二工程間工程において、基板全体の厚みを調整する基板厚み調整工程、基板の一部を加工して新たな露出面を形成する基板露出面形成工程、少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程、の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

59. 上記46〜58のいずれか1項に記載の半導体発光素子の製造方法であって、

第二工程において形成する半導体層部をすべて窒化物とすることを特徴とする半導体発光素子の製造方法。

第二工程において形成する半導体層部をすべて窒化物とすることを特徴とする半導体発光素子の製造方法。

60. 上記46〜59のいずれか1項に記載の半導体発光素子の製造方法であって、

第二工程における窒化物基板主面上に形成される半導体層部をAlxGayIn1−(x+y)N(0≦x≦1、0≦y≦1、0≦x+y≦1)とすることを特徴とする半導体発光素子の製造方法。

第二工程における窒化物基板主面上に形成される半導体層部をAlxGayIn1−(x+y)N(0≦x≦1、0≦y≦1、0≦x+y≦1)とすることを特徴とする半導体発光素子の製造方法。

61. 上記46〜60のいずれか1項に記載の半導体発光素子の製造方法であって、

第二工程における半導体層部の形成を、MOCVD、MBE、PLD、PED、PSD、H−VPE、LPE法のいずれかの方法、もしくはその組み合わせによって行うことを特徴とする半導体発光素子の製造方法。

第二工程における半導体層部の形成を、MOCVD、MBE、PLD、PED、PSD、H−VPE、LPE法のいずれかの方法、もしくはその組み合わせによって行うことを特徴とする半導体発光素子の製造方法。

62. 上記55〜61のいずれか1項に記載の半導体発光素子の製造方法であって、

第二工程で形成される半導体層部の形成初期過程を、意図的なSi原料供給がされないエピタキシャル成長過程とすることを特徴とする半導体発光素子の製造方法。

第二工程で形成される半導体層部の形成初期過程を、意図的なSi原料供給がされないエピタキシャル成長過程とすることを特徴とする半導体発光素子の製造方法。

63. 上記46〜62のいずれか1項に記載の半導体発光素子の製造方法であって、

第二工程における前記半導体層部内の量子井戸層形成時のIn濃度を、そのピーク発光波長λが370nm以上430nm以下となるように調整することを特徴とする半導体発光素子の製造方法。

第二工程における前記半導体層部内の量子井戸層形成時のIn濃度を、そのピーク発光波長λが370nm以上430nm以下となるように調整することを特徴とする半導体発光素子の製造方法。

64. 上記46〜63のいずれか1項に記載の半導体発光素子の製造方法であって、

第二第三工程間工程において、基板全体の厚みを調整する基板厚み調整工程、基板の一部を加工して新たな露出面を形成する基板露出面形成工程、少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程、の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

第二第三工程間工程において、基板全体の厚みを調整する基板厚み調整工程、基板の一部を加工して新たな露出面を形成する基板露出面形成工程、少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程、の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

65. 上記46〜64のいずれか1項に記載の半導体発光素子の製造方法であって、

第三工程において、半導体層部のエッチングを行うことを特徴とする半導体発光素子の製造方法。

第三工程において、半導体層部のエッチングを行うことを特徴とする半導体発光素子の製造方法。

66. 上記46〜65のいずれか1項に記載の半導体発光素子の製造方法であって、

第三工程において、半導体層部に電極形成を行うことを特徴とする半導体発光素子の製造方法。

第三工程において、半導体層部に電極形成を行うことを特徴とする半導体発光素子の製造方法。

67. 上記66記載の半導体発光素子の製造方法であって、

基板に接して電極形成を行う工程をも含むことを特徴とする半導体発光素子の製造方法。

基板に接して電極形成を行う工程をも含むことを特徴とする半導体発光素子の製造方法。

68. 上記46〜67のいずれか1項に記載の半導体発光素子の製造方法であって、

第三工程において、半導体層部端部形成工程を行うことを特徴とする半導体発光素子の製造方法。

第三工程において、半導体層部端部形成工程を行うことを特徴とする半導体発光素子の製造方法。

69. 上記68記載の半導体発光素子の製造方法であって、

第三工程における前記半導体層部端部の加工を、前記窒化物基板の主面に対して略垂直にすることを特徴とする半導体発光素子の製造方法。

第三工程における前記半導体層部端部の加工を、前記窒化物基板の主面に対して略垂直にすることを特徴とする半導体発光素子の製造方法。

70. 上記68記載の半導体発光素子の製造方法であって、

第三工程における前記半導体層部端部の加工を、前記窒化物基板の主面に対して略垂直でないようにすることを特徴とする半導体発光素子の製造方法。

第三工程における前記半導体層部端部の加工を、前記窒化物基板の主面に対して略垂直でないようにすることを特徴とする半導体発光素子の製造方法。

71. 上記66〜70のいずれか1項に記載の半導体発光素子の製造方法であって、

前記半導体層部端部の加工を、前記半導体層部の途中まで、前記基板界面まで、または、前記基板の途中までのいずれかの深さで実施することを特徴とする半導体発光素子の製造方法。

前記半導体層部端部の加工を、前記半導体層部の途中まで、前記基板界面まで、または、前記基板の途中までのいずれかの深さで実施することを特徴とする半導体発光素子の製造方法。

72. 上記66〜71のいずれか1項に記載の半導体発光素子の製造方法であって、

半導体層部端部の加工を、ドライエッチング、ウエットエッチング、ダイシング、機械的スクライビング、光学的スクライビングのいずれかの方法、もしくはこれらの組み合わせで行うことを特徴とする半導体発光素子の製造方法。

半導体層部端部の加工を、ドライエッチング、ウエットエッチング、ダイシング、機械的スクライビング、光学的スクライビングのいずれかの方法、もしくはこれらの組み合わせで行うことを特徴とする半導体発光素子の製造方法。

73. 上記66〜72のいずれか1項に記載の半導体発光素子の製造方法であって、

半導体層部端部に平面的な凹凸形状を付与することすることを特徴とする半導体発光素子の製造方法。

半導体層部端部に平面的な凹凸形状を付与することすることを特徴とする半導体発光素子の製造方法。

74. 上記46〜73のいずれか1項に記載の半導体発光素子の製造方法であって、

第三工程において、予定された1つの発光素子内の前記半導体層部に複数の発光ユニットを形成することを特徴とする半導体発光素子の製造方法。

第三工程において、予定された1つの発光素子内の前記半導体層部に複数の発光ユニットを形成することを特徴とする半導体発光素子の製造方法。

75. 上記74記載の半導体発光素子の製造方法であって、

複数の発光ユニットが発光ユニット間分離溝によって分離されるようにすることを特徴とする半導体発光素子の製造方法。

複数の発光ユニットが発光ユニット間分離溝によって分離されるようにすることを特徴とする半導体発光素子の製造方法。

76. 上記75記載の半導体発光素子の製造方法であって、

発光ユニット間分離溝を、ドライエッチング、ウエットエッチング、ダイシング、機械的スクライビング、光学的スクライビングのいずれかの方法、もしくはこれらの組み合わせで形成することを特徴とする半導体発光素子の製造方法。

発光ユニット間分離溝を、ドライエッチング、ウエットエッチング、ダイシング、機械的スクライビング、光学的スクライビングのいずれかの方法、もしくはこれらの組み合わせで形成することを特徴とする半導体発光素子の製造方法。

77. 上記46〜76のいずれか1項に記載の半導体発光素子の製造方法であって、

第三第四工程間工程において、基板全体の厚みを調整する基板厚み調整工程、基板の一部を加工して新たな露出面を形成する基板露出面形成工程、少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程、の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

第三第四工程間工程において、基板全体の厚みを調整する基板厚み調整工程、基板の一部を加工して新たな露出面を形成する基板露出面形成工程、少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程、の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

78. 上記46〜77のいずれか1項に記載の半導体発光素子の製造方法であって、

第四工程において、基板全体の厚みを調整する基板厚み調整工程、基板の一部を加工して新たな露出面を形成する基板露出面形成工程、少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程、の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

第四工程において、基板全体の厚みを調整する基板厚み調整工程、基板の一部を加工して新たな露出面を形成する基板露出面形成工程、少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程、の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

79. 上記46〜78のいずれか1項に記載の半導体発光素子の製造方法であって、

第四工程において、半導体層部側に分離始点を有するようにして素子分離することを特徴とする半導体発光素子の製造方法。

第四工程において、半導体層部側に分離始点を有するようにして素子分離することを特徴とする半導体発光素子の製造方法。

80. 上記46〜78のいずれか1項に記載の半導体発光素子の製造方法であって、

第四工程において、窒素化物基板側に分離始点を有するようにして素子分離することを特徴とする半導体発光素子の製造方法。

第四工程において、窒素化物基板側に分離始点を有するようにして素子分離することを特徴とする半導体発光素子の製造方法。

81. 上記79または80に記載の半導体発光素子の製造方法であって、

分離始点の形成を機械的スクライビング、光学的スクライビング、ダイシング、ドライエッチング、ウエットエッチングのいずれかの方法、もしくはこれらの組み合わせで行うことを特徴とする半導体発光素子の製造方法。

分離始点の形成を機械的スクライビング、光学的スクライビング、ダイシング、ドライエッチング、ウエットエッチングのいずれかの方法、もしくはこれらの組み合わせで行うことを特徴とする半導体発光素子の製造方法。

82. 上記46〜81のいずれか1項に記載の半導体発光素子の製造方法であって、

第四工程における各素子の分離時に、窒化物基板の分離面が、当該基板の主面と略垂直となる部分を含むようにすることを特徴とする半導体発光素子の製造方法。

第四工程における各素子の分離時に、窒化物基板の分離面が、当該基板の主面と略垂直となる部分を含むようにすることを特徴とする半導体発光素子の製造方法。

83. 上記46〜81のいずれか1項に記載の半導体発光素子の製造方法であって、

第四工程における各素子の分離時に、窒化物基板の分離面が、当該基板の主面と略垂直な方向から傾斜している部分を含むようにすることを特徴とする半導体発光素子の製造方法。

第四工程における各素子の分離時に、窒化物基板の分離面が、当該基板の主面と略垂直な方向から傾斜している部分を含むようにすることを特徴とする半導体発光素子の製造方法。

84. 上記46〜83のいずれか1項に記載の半導体発光素子の製造方法であって、

分離面の形成を、ブレーキング、ダイシング、機械的スクライビング、光学的スクライビング、ドライエッチング、ウエットエッチングのいずれかの方法、もしくはその組み合わせで行うことを特徴とする半導体発光素子の製造方法。

分離面の形成を、ブレーキング、ダイシング、機械的スクライビング、光学的スクライビング、ドライエッチング、ウエットエッチングのいずれかの方法、もしくはその組み合わせで行うことを特徴とする半導体発光素子の製造方法。

85. 上記46〜84のいずれか1項に記載の半導体発光素子の製造方法であって、

第四工程後工程において、基板全体の厚みを調整する基板厚み調整工程、基板の一部を加工して新たな露出面を形成する基板露出面形成工程、少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

第四工程後工程において、基板全体の厚みを調整する基板厚み調整工程、基板の一部を加工して新たな露出面を形成する基板露出面形成工程、少なくとも基板露出面の一部に凹凸加工を付与する基板上凹凸形状形成工程の少なくとも1つの工程を行うことを特徴とする半導体発光素子の製造方法。

86. 上記57、58、64、77、78および85のいずれか1項に記載の半導体発光素子の製造方法であって、

基板厚み調整工程を、研磨、エッチングいずれかの方法もしくはその組み合わせで実施することを特徴とする半導体発光素子の製造方法。

基板厚み調整工程を、研磨、エッチングいずれかの方法もしくはその組み合わせで実施することを特徴とする半導体発光素子の製造方法。

87. 上記57、58、64、77、78および85のいずれか1項に記載の半導体発光素子の製造方法であって、

基板露出面形成工程を、ダイシング、機械的スクライビング、光学的スクライビング、ドライエッチング、ウエットエッチングのいずれかの方法もしくはこれらの組み合わせで実施することを特徴とする半導体発光素子の製造方法。

基板露出面形成工程を、ダイシング、機械的スクライビング、光学的スクライビング、ドライエッチング、ウエットエッチングのいずれかの方法もしくはこれらの組み合わせで実施することを特徴とする半導体発光素子の製造方法。

88.上記57、58、64、77、78および85のいずれか1項に記載の半導体発光素子の製造方法であって、

基板上凹凸形状形成工程をウエットエッチング、ドライエッチング、ダイシング、機械的スクライビング、光学的スクライビングのいずれかの方法もしくはこれらの組み合わせで実施することを特徴とする半導体発光素子の製造方法。

基板上凹凸形状形成工程をウエットエッチング、ドライエッチング、ダイシング、機械的スクライビング、光学的スクライビングのいずれかの方法もしくはこれらの組み合わせで実施することを特徴とする半導体発光素子の製造方法。

89. 上記46〜88のいずれか1項に記載の半導体発光素子の製造方法であって、

第四工程後に前記半導体発光素子に内在する基板が、第一工程で準備された基板であるようにすることを特徴とする半導体発光素子の製造方法。

第四工程後に前記半導体発光素子に内在する基板が、第一工程で準備された基板であるようにすることを特徴とする半導体発光素子の製造方法。

90. 上記46〜88のいずれか1項に記載の方法で準備された半導体発光素子を用いて、

第四工程後に半導体発光装置を作製する際の方法であって、

半導体発光素子の半導体層部側をサブマウントに搭載する工程を有することを特徴とする半導体発光装置の製造方法。

第四工程後に半導体発光装置を作製する際の方法であって、

半導体発光素子の半導体層部側をサブマウントに搭載する工程を有することを特徴とする半導体発光装置の製造方法。

91. 上記46〜88のいずれか1項に記載の方法で準備された半導体発光素子を用いて、

第四工程後に半導体発光装置を作製する際の方法であって、

半導体発光素子を封止する工程を有することを特徴とする半導体発光装置の製造方法。

第四工程後に半導体発光装置を作製する際の方法であって、

半導体発光素子を封止する工程を有することを特徴とする半導体発光装置の製造方法。

[1]半導体発光素子

本実施形態の半導体発光素子は、基板主面に垂直方向に投影した形状が略三角形である窒化物基板の主面上に半導体層部を有する半導体発光素子であり、下記(1)〜(3)が特定の関係を有することを主要な要件とする。

本実施形態の半導体発光素子は、基板主面に垂直方向に投影した形状が略三角形である窒化物基板の主面上に半導体層部を有する半導体発光素子であり、下記(1)〜(3)が特定の関係を有することを主要な要件とする。

(1)半導体発光素子のピーク発光波長λ

(2)基板の最大物理厚みts、または基板の最大物理厚みtsと半導体層部の最大物理厚みtLの和tt

(3)基板主面の上にある任意の2点の作る最も長い線分長Lsc

(2)基板の最大物理厚みts、または基板の最大物理厚みtsと半導体層部の最大物理厚みtLの和tt

(3)基板主面の上にある任意の2点の作る最も長い線分長Lsc

上記(1)〜(3)について特定の関係を満たす結果、Lscの長さに対する基板厚みとしては当業者の技術常識を大幅に越える物理厚みを有する基板を備えた形状となる。これにより、発光素子の側壁面からの光を取り出し効率を向上させ、絶対値として大きな全放射束を実現することができ、結果として高出力化、高効率化を達成することができる。

かかる本発明の半導体発光素子の主要な構成要件は、後述する通り、本発明者らが明らかにした自然法則を利用した技術思想が裏付けになるものである。

以下、本発明の半導体発光素子で利用する自然法則、およびそれを用いた技術思想(本願発明の構成要件)について詳述し、本発明の好ましい態様を例に挙げて詳述する。

[1−1]半導体発光素子の概要

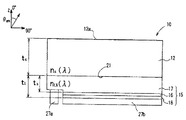

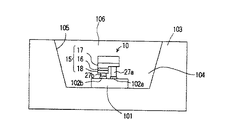

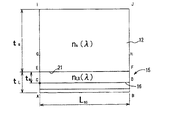

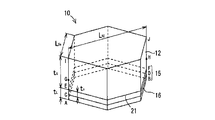

図1Aに本発明の一形態の半導体発光素子を示す。本発明の半導体発光素子10は、図1Aに示すように、窒化物基板12と、その面上に形成された半導体層部15とを有している。窒化物基板12は、発光素子のピーク発光波長をλとした際に、波長λにおける屈折率がns(λ)で、その最大物理厚みがtsである。

図1Aに本発明の一形態の半導体発光素子を示す。本発明の半導体発光素子10は、図1Aに示すように、窒化物基板12と、その面上に形成された半導体層部15とを有している。窒化物基板12は、発光素子のピーク発光波長をλとした際に、波長λにおける屈折率がns(λ)で、その最大物理厚みがtsである。

半導体層部15は、発光素子を構成しうる活性層構造16を有している。半導体層部15は、好ましくは、第一導電型半導体層17、および第二導電型半導体層18のいずれか一方、または両方を有する。第一導電型半導体層、および第二導電型半導体層のいずれか一方、または両方は、コンタクト層、キャリアオーバーフロー抑制層などの各種の機能を有する層を任意に内在することができる。半導体発光素子10は、また、第一導電型側電極27aおよび第二導電型側電極27bを有することが好ましい。

以下では、半導体層部を構成する任意の層Xの波長λにおける屈折率をnLX(λ)、半導体層部の最大物理厚みをttと記載する。また、半導体層部15が形成されている基板面を主面(符号21参照)と表現する。

この主面21に垂直な方向にZ軸をとり、この方向を、後述する内部発光および外部発光等の方向の0度とする。この主面21から活性層構造16の基板側界面までの最大の物理厚みをtaとする。

半導体発光素子の「側壁部(側壁面)」とは、基板側壁部(側壁面)および半導体層側壁部(側壁面)のいずれを指す場合にも用いる。

「露出面」とは、主面、主面と対峙する面(12a)、壁面、例えば基板が加工されたりした際に露出する面、および、半導体層部15の加工された側壁面等も示し、半導体発光素子の周辺媒質との境界となる面をいう。通常、製造途中で複数の半導体発光素子10を1つの基板上に形成することが行われるが、この際に隣接した素子との分離によって形成される面を「分離面」ということもある。分離面はその結果、露出面となることもある。

「露出面形成」とは、任意の方法および任意の形態で露出面を形成することを示すが、特には、界面における臨界角内に入る光量を向上させ、光取出し効率を上げるためのニュアンスを有して使用することもある。

「凹凸加工」とは、任意の方法および任意の形態で凹凸を形成することを示すが、特には、光の散乱効果を上げるためのニュアンスを有して使用することもある。

図1Bに示すように、半導体発光素子10が任意に有することができる活性層構造16は、量子井戸層31および障壁層33を有する量子井戸活性層構造であることが好ましい。

[1−2]本発明の半導体発光素子において利用する自然法則、およびそれを用いた技術思想

〔半導体発光素子の内部発光プロファイルに関わる自然法則の導き方〕

図1Aに一般的な半導体発光素子の構造を示す。半導体発光素子10には、第一導電型側電極27aと第二導電型側電極27bとが設けられている。これらの電極27a、27bから注入された電子と正孔が活性層構造16内で、例えば量子井戸活性層構造であれば量子井戸層内で再結合し、半導体発光素子10の内部に光を放射する。

〔半導体発光素子の内部発光プロファイルに関わる自然法則の導き方〕

図1Aに一般的な半導体発光素子の構造を示す。半導体発光素子10には、第一導電型側電極27aと第二導電型側電極27bとが設けられている。これらの電極27a、27bから注入された電子と正孔が活性層構造16内で、例えば量子井戸活性層構造であれば量子井戸層内で再結合し、半導体発光素子10の内部に光を放射する。

電極はある程度の反射を持っているので、半導体発光素子10内における発光強度密度の角度分布は光学干渉効果に強く依存する。この発光強度密度の角度分布を、本発明では内部発光プロファイルと呼び、以下のように求めた。

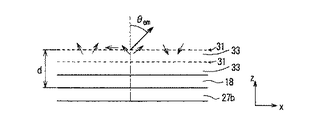

無限に広いXY平面と、これに垂直なZ軸を仮定する。XY面内方向に広がる、基板主面(21)と略平行な多重量子井戸層の中の各量子井戸層部分を、電気双極子の平面的な集合(双極子面)と仮定する。双極子面において、双極子の向きはあらゆる方向に均一である。双極子から放射される光は、半導体発光素子10の中で、半導体層部各層(多重量子井戸層部分、第二導電型側半導体層、および第二導電型側電極など)や電極部分において多重反射および多重干渉等を受ける。その結果、素子10の内部における発光強度密度Jinは、放射方向(Z軸方向を0度として放射方向がZ軸方向となす角度をθemと記載する)に対し依存性を示すようになる。

内部発光プロファイルとは、この半導体発光素子の内部における発光強度密度(Jin)の放射方向(θem)依存性のことをいう。

なお、内部発光方向を規定する角度としては、Z軸方向となす角度θemと別に、発光方向のXY面への射影がX軸方向となす角度(方位角)がある。しかし、双極子の方向は等方的であることから、発光強度密度Jinの方位角依存性はないと考えてよい。

ところで、従来、半導体発光素子の設計においてなされてきた検討では、半導体発光素子の活性層部分から出射される光が「等方的な内部発光プロファイル」、すなわち、あらゆるθemにおいてJinが一定と仮定した上で、半導体発光素子の形状や層構成等について発明等が行われてきた。

しかしながら、本発明者らの検討により、これらの発明等は誤った内部発光プロファイルを前提とするものであることを見出した。そして、従来の検討では、半導体発光素子の高出力化、高効率化において十分な効果を奏するものではないことを見出した。

すなわち、等方的であるべきは双極子の向きであって、この結果与えられる放射方向の内部発光プロファイルは等方的ではなく、非等方的となる。

平板電極と一つの均一な媒質からなる半空間において電極から距離dだけ離れた位置に存在する双極子面(双極子の配向は等方的)からの発光を考えると、内部発光プロファイルは次のように記述できる。

ここで、

I0:双極子からの放射強度

rs:s偏光の電極表面反射における振幅反射係数

rp:p偏光の電極表面反射における振幅反射係数

δ :2πnd/λ

n:双極子面が存在する領域の波長λにおける屈折率

d:双極子面と電極との物理距離

λ:半導体発光素子のピーク波長

である。

I0:双極子からの放射強度

rs:s偏光の電極表面反射における振幅反射係数

rp:p偏光の電極表面反射における振幅反射係数

δ :2πnd/λ

n:双極子面が存在する領域の波長λにおける屈折率

d:双極子面と電極との物理距離

λ:半導体発光素子のピーク波長

である。

さらに、多重量子井戸層における多重反射と多重干渉や、半導体層部15を構成する各種相間の多重反射と多重干渉などを考慮する場合には、特性マトリックス法を用いてJinを計算することが好ましい。

図2Aに、本発明の半導体発光素子の内部発光プロファイルを求めるために用いたモデルの一例を図示する。ここで、半導体発光素子10内の活性層構造が量子井戸活性層構造と仮定する。図に示すように、量子井戸層31、即ち双極子面が、障壁層33、第二導電型半導体層18を挟んで第二導電型側電極27bまでの距離dの位置に存在している。

ある双極子から出射された光は、自分自身との干渉効果により非等方的となるが、異なる複数の双極子から出射された光は、お互いには干渉せず、全体の内部発光強度密度は、非等方的なそれぞれの光の内部発光強度密度を足し合わせたものとなる。異なるdの位置に発光層が存在する場合には、それぞれの発光層における双極子からの内部発光強度が強めあう方向と弱めあう方向が打ち消しあうことがあるが、本発明の検討によると、例えば、後述する(式A)を満たすような量子井戸活性層構造を有することで、ある特定の方向、すなわち活性層構造と平行な方向に近い方向には、常に強めあう結果、全体として、この特定の方向に最大値をもつ内部発光強度密度分布が得られることがわかった。

〔量子井戸層、障壁層、第二導電型半導体層18の間に適度な屈折率差が存在し、かつ発光層が適度な厚みをもつ場合などを想定した場合の、等方的な向きを有する双極子放射による非等方的な内部発光プロファイル〕

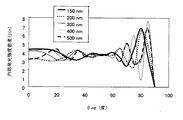

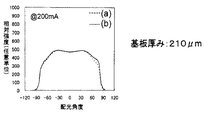

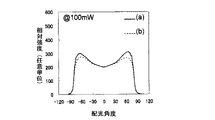

量子井戸層、障壁層、第二導電型半導体層18の間に適度な屈折率差が存在し、例えば、後述する(式A)を満たすような量子井戸活性層構造を有することを仮定する。このような構造は実際に実現しうる構造である。等方的な向きを有する双極子放射からの内部発光プロファイルを計算すると、典型的には図2B(横軸が前記Z軸方向となす角度θem、縦軸が内部発光強度密度)のような特性、すなわち、非等方的な内部発光プロファイルとなる。図1Aに示すように、第二導電型半導体層18の厚みや第二導電型側電極27bの反射率などの条件により変動はあるものの、内部発光強度密度の最大値を示す方向は、活性層構造と平行な方向に近い方向(θemが90°寄りの方向)である。このような活性層構造と平行に近い方向に内部発光強度密度が強くなる傾向は、例えば、後述する(式A)を満たすような量子井戸活性層構造を有する発光素子で、より顕著となる。

量子井戸層、障壁層、第二導電型半導体層18の間に適度な屈折率差が存在し、例えば、後述する(式A)を満たすような量子井戸活性層構造を有することを仮定する。このような構造は実際に実現しうる構造である。等方的な向きを有する双極子放射からの内部発光プロファイルを計算すると、典型的には図2B(横軸が前記Z軸方向となす角度θem、縦軸が内部発光強度密度)のような特性、すなわち、非等方的な内部発光プロファイルとなる。図1Aに示すように、第二導電型半導体層18の厚みや第二導電型側電極27bの反射率などの条件により変動はあるものの、内部発光強度密度の最大値を示す方向は、活性層構造と平行な方向に近い方向(θemが90°寄りの方向)である。このような活性層構造と平行に近い方向に内部発光強度密度が強くなる傾向は、例えば、後述する(式A)を満たすような量子井戸活性層構造を有する発光素子で、より顕著となる。

図2Bは、等方的な向きを有する双極子放射からの内部発光プロファイルが、本質的に非等方的になることを示している。即ち、量子井戸層、障壁層、第二導電型半導体層18の間に適度な屈折率差が存在し、かつ発光層が適度な厚みをもつ場合などを想定した場合には、次の自然法則が得られる。

「量子井戸層、障壁層、第二導電型半導体層18の間に適度な屈折率差が存在し、例えば、後述する(式A)を満たすような量子井戸活性層構造を有する場合、等方的な向きを有する双極子放射により、非等方的な内部発光プロファイルとなり、活性層構造と平行に近い方向に内部発光強度密度が強くなる。」

「量子井戸層、障壁層、第二導電型半導体層18の間に適度な屈折率差が存在し、例えば、後述する(式A)を満たすような量子井戸活性層構造を有する場合、等方的な向きを有する双極子放射により、非等方的な内部発光プロファイルとなり、活性層構造と平行に近い方向に内部発光強度密度が強くなる。」

〔量子井戸層、障壁層、第二導電型半導体層18の間に過度な屈折率差が存在するか、または発光層が過度な厚みをもつ場合などを想定した場合の、等方的な向きを有する双極子放射による等方的な内部発光プロファイル〕

上述のように、等方的な向きを有する双極子放射からの内部発光プロファイルは、本質的に非等方的になるが、量子井戸層、障壁層、第二導電型半導体層18の間の屈折率差が適度な範囲を超えて大きくなった場合、または発光層が適度な範囲を超えて厚い場合などには、図2Cに示すように、その程度が図2C中(a)、(b)、(c)の順に例示するように活性層構造と平行な方向に近い方向に内部的に出射された光の強度が弱まっていき、これらが過度になると最終的には図2C中の線(d)のようになる。

上述のように、等方的な向きを有する双極子放射からの内部発光プロファイルは、本質的に非等方的になるが、量子井戸層、障壁層、第二導電型半導体層18の間の屈折率差が適度な範囲を超えて大きくなった場合、または発光層が適度な範囲を超えて厚い場合などには、図2Cに示すように、その程度が図2C中(a)、(b)、(c)の順に例示するように活性層構造と平行な方向に近い方向に内部的に出射された光の強度が弱まっていき、これらが過度になると最終的には図2C中の線(d)のようになる。

量子井戸層、障壁層、第二導電型半導体層18の間の屈折率差が大きくなると、活性層構造と平行に近い方向に出射された光ほど強く反射されるようになり、多重反射の結果、有限の反射率をもつ電極により吸収される。また、発光層の厚みが厚くなると、それぞれの双極子からの発光の足し合わせにおいて、活性層構造と平行に近い方向に出射された光も打ち消しあうようになる。その結果として、量子井戸層、障壁層、第二導電型半導体層18の間の屈折率差が適度な範囲を超えて大きくなった場合、または発光層が過度な厚みをもつ場合などを想定した場合は、次の自然法則が得られる。

量子井戸層、障壁層、第二導電型半導体層18の間の屈折率差が適度な範囲を超えて大きくなった場合や発光層が過度な厚みをもつ場合などを想定した場合は、等方的な向きを有する双極子放射により、等方的な内部発光プロファイルとなる。

[1−3]本発明の発光素子の好ましい態様

このように、本発明の半導体発光素子は、量子井戸層、障壁層、第二導電型半導体層18の間に適度な屈折率差が存在するか、または発光層が適度な厚みを持つ場合などが好ましい。活性層構造は量子井戸活性層構造を有することが好ましく、これにより内部発光プロファイルは、活性層構造に平行な方向に内部発光強度密度の最大値を有する非等方的なものが実現できる。

このように、本発明の半導体発光素子は、量子井戸層、障壁層、第二導電型半導体層18の間に適度な屈折率差が存在するか、または発光層が適度な厚みを持つ場合などが好ましい。活性層構造は量子井戸活性層構造を有することが好ましく、これにより内部発光プロファイルは、活性層構造に平行な方向に内部発光強度密度の最大値を有する非等方的なものが実現できる。

本発明者らの詳細な検討によれば、このような活性層構造は、例えば量子井戸層と障壁層の間の屈折率差を適切に選択することによって実現可能である。また、量子井戸層と障壁層の繰り返し数を適切に選択すること、または、量子井戸層と障壁層の厚みを適切に選択することなどによって実現が可能である。

これらの数値は相互に関連するものであるが、好ましい実現手段として、以下を挙げることができる。

第一に、量子井戸活性層構造および第二導電型半導体層の関係において、以下の数4を満たすことが好ましい。

ここで、

NUMQWは活性層構造に含まれる量子井戸層の数を表し、

TQW(nm)は量子井戸層を構成する層の平均物理厚みを表し、

NUMBRは活性層構造含まれる障壁層の数を表し、

TBR(nm)は障壁層を構成する層の平均物理厚みを表し、

TP(nm)は第二導電型半導体層の物理厚みを表し、

nQW(λ)は量子井戸層を構成する層の波長λにおける平均屈折率を表し、

nBR(λ)は障壁層を構成する層の波長λにおける平均屈折率を表し、

nP(λ)は第二導電型半導体層の波長λにおける平均屈折率を表し、

ns(λ)は前述のとおり基板の波長λにおける屈折率を表す。

NUMQWは活性層構造に含まれる量子井戸層の数を表し、

TQW(nm)は量子井戸層を構成する層の平均物理厚みを表し、

NUMBRは活性層構造含まれる障壁層の数を表し、

TBR(nm)は障壁層を構成する層の平均物理厚みを表し、

TP(nm)は第二導電型半導体層の物理厚みを表し、

nQW(λ)は量子井戸層を構成する層の波長λにおける平均屈折率を表し、

nBR(λ)は障壁層を構成する層の波長λにおける平均屈折率を表し、

nP(λ)は第二導電型半導体層の波長λにおける平均屈折率を表し、

ns(λ)は前述のとおり基板の波長λにおける屈折率を表す。

第二に、量子井戸層は4層以上30層以下であることが好ましい。

第三に、活性層構造に含まれる量子井戸層の厚みの最大値が40nm以下であることが好ましい。

これらは、種々の検討の結果により得られたもので、相対的に屈折率の大きな量子井戸層が、活性層構造と平行に近い方向に出射された光を強く反射し、電極による吸収をもたらすことにならない条件であると考えられ、これらを満たすことで、現実的に実現可能で量子井戸層内における電子―正孔対の閉じ込めも考慮したうえで、活性層構造に平行な方向に高密度な光の放射方向を有する活性層構造を実現することが可能である。

尚、上記記載から明らかなように、本出願は、非等方的な内部発光プロファイルを有する半導体発光素子であって、量子井戸活性層が、上記の式を満たす半導体発光素子も開示しており、本出願で開示される他の構成と組み合わせることなく、独立して発明を構成することができる。また、本出願で開示される他の構成と組み合わせることもできる。

〔量子井戸層、障壁層、第二導電型半導体層18の間に適度な屈折率差が存在し、かつ発光層が適度な厚みをもつ場合などを想定した場合の、等方的な向きを有する双極子放射による非等方的な内部発光プロファイルを有する場合の詳細〕

前述の通り、本発明の半導体発光素子は、例えば図2Bあるいは、図2Cのグラフ(a)〜(c)の様に、内部発光プロファイルの中で非等方的であって、かつその内部発光強度密度の最大値が活性層構造に平行な方向に近い特性を有する。すなわち、本発明の半導体発光素子の内部発光方向(θem)に対する発光強度密度分布は等方的ではないことが好ましい。ここで、半導体発光素子10の内部発光方向(θem)において、最大値を有する方向(θem max)は、活性層構造の平行方向に近い方向である。この内部発光の最大値を与える方向(θem max)は、半導体層部を構成する材料と各層の構造、電極材料とその構造によって変化する。

具体的には、内部発光の最大値を与える方向(θem max)は、半導体層部を構成する第一導電型半導体層、量子井戸活性層と障壁層を含む活性層構造、第二導電型半導体層、コンタクト層、任意に導入しうる各種構造、第一導電型側電極の構成材料、第二導電型側電極の構成材料、その構造等によって変化する。

さらには、最も強くθem maxを変化させうるのは、量子井戸層、障壁層、第二導電型半導体層18の間の屈折率差による反射効果と、ある厚みを有する発光層からの異なる双極子による発光の足しあわせの結果として非等方性を打ち消しあう効果である。

そこで、窒化物基板上12の半導体層において、これらの条件を検討した結果、次のことを見出した。すなわち、非等方的な内部発光プロファイルを有する場合においてθem maxは、

67.5度≦θem max<90度

範囲で変化させることができる。これは同時に

−90度<θem max≦−67.5度

である。

67.5度≦θem max<90度

範囲で変化させることができる。これは同時に

−90度<θem max≦−67.5度

である。

この結果、本発明者らは次のことを見出した。すなわち、図1Aの半導体層部15の活性層構造16から半導体発光素子内部に出射される光を効率よく取り出すためには、θem maxの方向の近傍に向かう高密度な光の取り出し効率を向上させることが本質的で有効である。このような手法は、従来の手法、即ちθem=0度方向へ内部的に出ている光の取り出し効率を向上させる手法よりも本質的であり、かつ効果的である。

さらに、本発明者らは次のことを見出した。すなわち、このような方向に出射される光は、半導体発光素子10の「上面(図1Aでは基板主面と対峙する面12a)」から取り出すよりも、側壁面から取り出すことが有効である。

さらに、種々の検討の結果、本発明者らは次のことを見出した。すなわち、半導体発光素子10の活性層構造16から半導体発光素子内部に出射される内部発光強度密度の最大値を示す角度(θem max)は、その絶対値の下限が67.5度以上であることが好ましく、70.0度以上であることがより好ましく、72.5度以上であることがより好ましく、75.0度以上であることがさらに好ましい。

さらに、θem maxの絶対値の上限は、90度より小さいことが好ましく、87.5度以下であることがより好ましく、85.0度以下であることがより好ましく、82.5度以下であることがさらに好ましい。

この理由は、半導体発光素子の側壁からの光取り出しに有利な内部発光方向であるからである。

すなわち、半導体発光素子10の光取り出し効率を向上させるためには、内部的に高密度に出射されている方向の光を主たる対象とし、これらを発光素子の側壁面から主として取り出すことが、光取り出し効率向上に本質的でかつ有効な方法である。これは、従来開示されている等方的な内部発光プロファイルからは到達し得ない結論である。

ここで、活性層構造が量子井戸構造を有し、量子井戸層と障壁層の屈折率差が適切な範囲で小さい場合、活性層構造16から内部的に出射された光は67.5度≦θem max<90度であるため、半導体発光素子10の側壁に到達しうる。また、活性層構造16と他の半導体層部を構成する半導体層界面における屈折率差が適切な範囲で小さい場合、さらには、半導体層部と窒化物基板の界面における屈折率差も適切な範囲で小さい場合も同様である。よって、活性層構造16から内部的に出射された光はここから取り出すことが最も効果的であることになる。

以上の記載から明らかなように、本出願は、非等方的な内部発光プロファイルを有する半導体発光素子であって、内部発光強度密度の最大値を示す角度θem maxの絶対値が、67.5度以上、90度未満を満たす半導体発光素子も開示しており、本出願で開示される他の構成と組み合わせることなく、独立して発明を構成することができる。また、本出願で開示される他の構成と組み合わせることもできる。

なお、この内部発光プロファイルと半導体発光素子の周辺媒質との界面における光の反射、透過、屈折等の総合的な結果として、スネルの法則に従って、外部発光プロファイルすなわち配光特性が決定される。

外部発光プロファイルとは、半導体発光素子外部における発光強度密度(Jout)の放射方向(φem)に関する分布である。つまり、θem maxは直接的には観測することができないが、半導体発光素子外部における発光強度密度(Jout)の放射方向の最大値を示す(φem max)方向を観測することにより、スネルの法則から逆算して求めることが可能である。

なお、このためには、半導体発光素子をその配光特性を精度良く測定するために、反射鏡となりうる部分を極力排除したステム等に発光素子を搭載して、空気中で配光特性を測定することが好ましい。

〔最遠側壁部における臨界角による必要基板厚みの導出〕

さらに、本発明者らは、前述の内部発光強度密度の最大値を有する方向を含んで、かつ、それ以外の方向に出射された内部発光も、可能な限り、半導体側壁部から外部に取り出すことが、半導体発光素子の光取り出し効率向上に効果的であることを見出した。すなわち本発明の半導体発光素子は、窒化物基板を、基板主面に垂直方向に投影した形状が略三角形であることを特徴の一つとしている。また、基板主面の任意の2点の作る最も長い線分長と窒化物基板の最大物理厚みとの間で特定の関係を満たすことを特徴の一つとしている。

さらに、本発明者らは、前述の内部発光強度密度の最大値を有する方向を含んで、かつ、それ以外の方向に出射された内部発光も、可能な限り、半導体側壁部から外部に取り出すことが、半導体発光素子の光取り出し効率向上に効果的であることを見出した。すなわち本発明の半導体発光素子は、窒化物基板を、基板主面に垂直方向に投影した形状が略三角形であることを特徴の一つとしている。また、基板主面の任意の2点の作る最も長い線分長と窒化物基板の最大物理厚みとの間で特定の関係を満たすことを特徴の一つとしている。

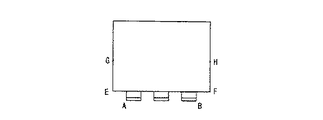

図3Aは半導体発光素子の幾何形状を模式的に示す斜視図である。図3Aに示すように、この半導体発光素子10は、窒化物基板12の主面上(図の下側)に、ピーク発光波長λの光を発する活性層構造16を含む半導体層部15を有している。図3Aの例では、窒化物基板12を、基板主面21に垂直方向に投影したとき、略三角形の形状となる。また、側壁面のすべてが基板主面21に対して垂直であるため、窒化物基板12の投影形状は、基板主面21の平面形状と一致し、主面も略三角形の形状となっている。この場合、基板主面に垂直方向に投影した形状は、一般に隣接する素子分離端の形状と一致する。また、後述するように、壁面等が加工された例の中で、主面が加工された場合には、基板主面21の平面形状が、基板を基板主面に垂直に投影した形状より小さくなる場合がある。この場合、基板主面形状は、略三角形であってもよく(但し、基板を基板主面に垂直方向に投影した形状より小さい。)、また略三角形以外の形状、例えば、n角形(nは、4以上、100以下の自然数)、円形、楕円形、その他曲線に囲まれる不定形状、直線と曲線により囲まれる不定形等の任意の形状であってもよい。

ここで、この基板主面の上にある任意の2点の作る最も長い線分長をLscとし、この基板の波長λにおける屈折率をns(λ)とする。本発明の半導体発光素子10は、該基板の最大物理厚みtsが下記式a1を満たす。

式a1

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦Lsc×tan{90−sin−1(1/ns(λ))}

式a1

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦Lsc×tan{90−sin−1(1/ns(λ))}

これらの式を満たす構成は、内部発光強度密度の最大値を示す方向が活性層構造に平行方向に近い半導体発光素子において、その側壁からの光の取り出し効率を効果的に向上させることができる。同時に、このような構造は簡便な作製方法によって実現することができる。さらに、このような構造は、配光特性を制御しうる構造である点でも有利である。

図3Aの例は、前述のとおり、側壁面のすべてが基板主面21に対して垂直であり、窒化物基板12の投影形状は、基板主面21の平面形状と一致し、この投影形状は素子分離端形状でもある。このように投影形状が略三角形の場合、五角形以上の多角形構造よりも形状として平面充填性に優れており、窒化物基板に多数の半導体発光素子を作り込む際に有利である。

また、四角形の平面形状は直行する2方向からのスクライブで形成できるが、三角形の平面構造を形成するには、さらに1方向からスクライブ形成を追加するだけでよく、簡便に多数の半導体発光素子を窒化物基板から取り出すことができる。

このように、窒化物基板から多数の半導体発光素子を取り出すことができるということは、当業者の技術常識を大幅に越える物理厚みを有する基板を備えた形状を有する本発明の半導体発光素子にとっては、窒化物基板の有効利用、コスト削減の観点からも極めて有効である。

また、3方向からのスクライブで形成できる三角形の平面構造において、少なくとも三辺のいずれかが他の辺と異なる長さの辺を持つように設計することができるので、この辺を利用して配光制御することを目的として三角形の形状をデザインすることができる。この様なデザインは、半導体発光素子内部に出射される光を側壁面から取り出すことに特徴を有する本発明に特に有効である。

このように、窒化物基板から多数の半導体発光素子を取り出すことができるということは、当業者の技術常識を大幅に越える物理厚みを有する基板を備えた形状を有する本発明の半導体発光素子にとっては、窒化物基板の有効利用、コスト削減の観点からも極めて有効である。

また、3方向からのスクライブで形成できる三角形の平面構造において、少なくとも三辺のいずれかが他の辺と異なる長さの辺を持つように設計することができるので、この辺を利用して配光制御することを目的として三角形の形状をデザインすることができる。この様なデザインは、半導体発光素子内部に出射される光を側壁面から取り出すことに特徴を有する本発明に特に有効である。

さらに三角形の平面構造においては、他の図形に比較して、全頂点の中でその部分の角度が鋭角である頂点の割合を、容易に増加させることができる。例えば正三角形の場合には、すべての角が鋭角であるが、正方形、正五角形、正六角形においては鋭角は存在しない。三角形においては、少なくともその2つの角度が鋭角となるので鋭角の割合は2/3以上であるが、他の図形で平面的に凹部分を有さない場合には、これを上回る割合とはならない。鋭角部分は、鈍角部分に比較すると、当該鋭角部分近傍で発光した光の取り出しにおいて有利になる平面形状を形成するので、特に側壁面からの光取り出しを主とする本発明の半導体発光素子においては、その基板主面に垂直方向に投影した形状が略三角形であることは、特に好ましい。

さらに半導体発光素子の投影形状が三角形を選択した場合には、その中では、対称性が低い形状の方が光取り出しに有利であって好ましい。例えば正三角形よりも、二等辺三角形が、さらにはすべての辺の長さも角も異なる不等辺三角形が光取り出しに有利であって好ましい。これは、対称性の高い図形の場合には、その対称性に起因した平面的な滞在光が発生してしまうからである。一方、対称性の低い場合には、このような滞在光は発生しにくい。なお、この「対称性」ついては、本明細書の後半の「H:対称性について」のところで説明を補足する。

図3Fと図3Gは、それぞれ、基板部分が光学的に平坦な面で囲まれた半導体発光素子において、基板主面に垂直方向から投影した形状が正三角形の場合と、図形の対称性を下げた不等辺三角形の場合おいて、光取り出し効率を計算したモデルを示したものである。この結果、正三角形に対して、不等辺三角形の光取り出し効率は、1.4倍となることを確認している。

このように、投影形状が三角形の場合、その対称性が低い形状の方が光取り出しに有利であって好ましい。これは、本発明のように側面からの光の出射を主とする半導体発光素子においては格段の相乗効果があり、好ましい。換言すると、前述の基板の物理厚みを厚くすることとの組合せにより側壁面からの光取り出し効率が相乗的に向上し、当業者の予測できない顕著な効果を実現することができ、かかる観点からも基板の物理厚みと投影形状との組合せは技術的意義が極めて大きい。

上記の理由から、主面に垂直な方向から投影した基板の形状は略三角形であることが好ましい。なお、本発明において「略三角形」とは、正三角形、二等辺三角形、不等辺三角形のような3辺で囲まれる図形(三角形)の他、概ね三角形状を呈するが、3辺が厳密な直線でなく、いずれか1以上の辺の一部または全部に、細かな波形形状や凹凸の形状を、規則的にまたは不規則に有するものであってもよいとする趣旨である。

いずれか1以上の辺の一部または全部に、細かな波形形状や凹凸の形状を、規則的にまたは不規則に有する三角形としては、例えば図12に記載のものが挙げられる。

いずれか1以上の辺の一部または全部に、細かな波形形状や凹凸の形状を、規則的にまたは不規則に有する三角形としては、例えば図12に記載のものが挙げられる。

ここで、細かな凹凸の形状は、例えば、<基板面方位及び基板上凹凸形成工程>の項において後述するように、凹凸サイズ(ラインからの高低差)は、半導体発光素子のピーク波長をλとして、λ/50から50λ程度の寸法を有することができる。好ましくはλ/10から10λ程度の寸法を有し、より好ましくはλ/7から7λ程度の寸法を有し、より好ましくはλ/5から5λ程度の寸法を有することができる。凹部から隣接する凹部の距離(凸部から隣接する凸部の距離)は、半導体発光素子のピーク波長をλとして、λ/50から50λ程度の寸法を有することができる。好ましくはλ/10から10λ程度の寸法を有し、より好ましくはλ/7から7λ程度の寸法を有し、より好ましくはλ/5から5λ程度の寸法を有することができる。

図3Aの構成において(図3Bも参照のこと)、周辺媒質の波長λにおける屈折率をnout(λ)、

当該窒化物基板の波長λにおける屈折率をns(λ)、

基板の最も厚い部分の物理厚みをts、

半導体層部を構成する層Xの波長λにおける屈折率をnLX(λ)(即ち、層Xは、半導体層部を構成する任意の層を表し、nLX(λ)はその層Xの波長λにおける屈折率を表す。)、

基板主面から活性層構造までの最大の物理厚みをta、

半導体層部の最大の物理厚みをtLとする。

当該窒化物基板の波長λにおける屈折率をns(λ)、

基板の最も厚い部分の物理厚みをts、

半導体層部を構成する層Xの波長λにおける屈折率をnLX(λ)(即ち、層Xは、半導体層部を構成する任意の層を表し、nLX(λ)はその層Xの波長λにおける屈折率を表す。)、

基板主面から活性層構造までの最大の物理厚みをta、

半導体層部の最大の物理厚みをtLとする。

また、当該基板主面(この図では略三角形)の上にある任意の2点の作る最も長い線分長(直線長)をLscとし、

この図では、主面の平面形状が略三角形であるので、当該基板主面の略三角形の最短辺の長さをLsaとする。

この図では、主面の平面形状が略三角形であるので、当該基板主面の略三角形の最短辺の長さをLsaとする。

図3Aにおいて、点Aおよび点Bは、半導体層部15の端(図の下側)の点である。点Cおよび点Dは活性層構造16の端の点である。点Eおよび点Fは、基板主面21と半導体層部15の境界の端部の点である。

点Gおよび点Hは、製造上隣接していた他の発光素子10と素子分離を行った端部(この形状では他の点も素子分離を行った端部となっている)の点である。点Iおよび点Jは、基板主面21と反対側の面(図の上側)の基板端部の点である。

活性層構造16から出射される光の内部発光強度密度の最大値(内部プロファイルの最大値)は、相対的には、活性層構造の平行方向に近い方向にある。

よって、光取り出し効率を向上させるためには、図3Aの点Cから出射される光を想定し、この中には内部発光強度密度の最大値の方向を含みつつ、かつ、可能な限り点Cから他の方向に放射される内部発光も想定して、これらの光が、点Cからもっとも遠い発光素子の壁部分(最遠側壁部)から、効果的に光が取り出せるような半導体発光素子形状にすれば良い。

すなわち、図3Aの点Cから出射された光の、点B点D点F点H点Jを含む直線上における臨界角を考慮すれば、素子全体のいずれの発光部分を考えた際でも十分な、側壁からの光取り出し要件を与えるものとなる。

図3Bは、図3Aの素子の符号IABJで囲まれる面をその垂直方向から見た図である。

図3Bでは、点Aから点Iを含む直線と、点Bから点Jを含む直線(最遠側壁部)と、点A点B、点I点Jで囲まれた面が図示されている。

ここで点Aと点Bの距離は、当該基板主面の上にある任意の2点の作る最も長い線分長Lscであり、この場合は、最長辺(図3A参照)に相当する。

ここで、以下、見通しの良い近似を与える。

本発明においては、ns(λ)とnLX(λ)は大きくは異ならないので、活性層構造から発生した光が窒化物基板側面に十分到達することになる。また、基板主面21から活性層構造までの最大の物理厚みtaは、窒化物基板の厚みtsに比較して十分に薄い。よって、点Cからの発光を点Eからの発光であると仮定して点B点D点F点H点Jを含む最遠側壁部における臨界角を考慮すればよい。

図3Cは、光の挙動を示す図である。

点Eから発光したと想定して、最遠側壁部(図の右側の壁)は、光の挙動に対応して以下の3つの領域131、132、133に分けられる。

第一は、最遠側壁部のうち最も下側の領域131である。この領域131は、最遠側壁部に入射する光の入射角度α(=90−θem)が、

臨界角αc=sin−1(nout(λ)/ns(λ))との関係において

α<αc

となる領域(点Eに対する最遠側壁部第一領域)である。ここにおいて、nout(λ)とは、半導体発光素子の発光波長λにおける周辺媒質の屈折率である。

臨界角αc=sin−1(nout(λ)/ns(λ))との関係において

α<αc

となる領域(点Eに対する最遠側壁部第一領域)である。ここにおいて、nout(λ)とは、半導体発光素子の発光波長λにおける周辺媒質の屈折率である。

第二は、上記した領域131の上に存在する領域132である。この領域132は、最遠側壁部に入射する光の入射角度αが、臨界角αc=sin−1(nout(λ)/ns(λ))との関係において

αc≦α≦90−αc

となる領域(点Eに対する最遠側壁部第二領域、あるいは真性閉じ込め光生成領域)である。

αc≦α≦90−αc

となる領域(点Eに対する最遠側壁部第二領域、あるいは真性閉じ込め光生成領域)である。

第三は、上記した領域132のさらに上の領域133である。この領域133は、最遠側壁部に入射する光の入射角度αが、

臨界角αc=sin−1(nout(λ)/ns(λ))との関係において

90−αc<α

となる領域(点Eに対する最遠側壁部第三領域)である。

臨界角αc=sin−1(nout(λ)/ns(λ))との関係において

90−αc<α

となる領域(点Eに対する最遠側壁部第三領域)である。

第一領域131に入射する光は全反射を受けない。よって、最遠側壁部のこの領域131で効果的に光を取り出すことができる。一方、第二領域132に入射する光、および、第三領域133に入射する光は全反射を受ける。

ここで、第二領域132は、全反射を受けた光が反射をして他の発光素子側壁面に到達したとしても、その面でさらに全反射を受けてしまう領域であり、換言すれば、半導体発光素子内「真性閉じ込め光」を作り出す領域である。

第三領域133に入射する光は、最遠側壁部では全反射を受けるものの、他の部分(例えば基板面21a)において臨界角よりも小さな入射角をもつため、反射を繰り返せば外へ取り出しうる。

ここで、窒化物基板12の厚みts(図3B)が、最遠側壁部第一領域131内になるように薄い場合には、図3Dに示すように、本来十分な窒化物基板の厚みがあれば最遠側壁部から取り出し得る光(図の破線参照)が、主面と対峙する基板面12aで全反射を受け、その光が再度活性層構造に入射することで吸収され、または、第二導電型側電極、第一導電型側電極等によっても吸収されてしまう可能性があるため、好ましくない。

もし電極等の反射率が100%で、かつ、窒化物基板および半導体層部の損失が0の場合にはこれらの光も多重反射を繰り返すことで側壁からの出射を実現し得るが、このような環境は実現しない。すなわち、窒化物基板の厚みtsが第一領域131内になるような場合は、光の効果的な取り出しという観点からは好ましくない。

一方、窒化物基板12の厚みtsが第三領域133(図3C)内になるように厚い場合には、図3Eに示すように、本来窒化物基板12の厚みが厚くなければ主面と対峙する基板面12aから取り出しうる光が、第三領域133での反射を受け、方向を変えて該基板面12a取り出されることになる。この場合には発光素子側壁からの光取り出しが可能であって、好ましい。

ただしこの場合、光路長が長くなることから、窒化物基板12内における光学損失による発光効率の低下、また、過剰に厚い基板を用いた発光素子はコスト的に不利になるなどの懸念もある。しかし、原理的には発光素子側壁からの光取り出しが可能であって、好ましい場合である。

特に、半導体発光素子10の側壁からの光取り出しを強調する場合には、好ましく使用可能な形態であって、特に側壁に凹凸加工、さらなる露出面形成加工等を付与することで、このような機能が向上するため、その基本構成として好ましい。

一方、本発明で好ましい窒化物基板の厚みtsは、以下のように与えられる。

活性層構造から内部的に出射された光の強度が、活性層構造16と平行方向に比較的近い方向にその極大値をもつことを考慮し、この内部発光強度密度の強い方向の光を半導体発光素子側壁から効果的に取り出しつつ、可能な限り他の方向に出射された光も同様に側壁から効果的に取り出し、さらにコスト的にも十分に配慮すると、窒化物基板12の厚みtsは二領域132(真性閉じ込め光生成領域)内の厚みとすることとなる。

すなわち、本発明における窒化物基板厚みtsは、真性閉じ込め光生成領域132の下限の厚み(図3Cのt1)以上の厚みにすることが好ましい。厚みtsの上限は、素子分離の観点から5500μm以下とすることが好ましい。

さらに好ましい窒化物基板の厚みtsは、真性閉じ込め光生成領域132の下限(図中のt1)の厚み以上の厚みにすることが好ましく、真性閉じ込め光生成領域の上限の厚み(図中のt2)以下の厚みにすることがより好ましい。すなわち、窒化物基板厚みtsは、真性閉じ込め光生成領域内の厚みに、すなわち、

t1≦ts≦t2

とすることがさらに好ましい。

t1≦ts≦t2

とすることがさらに好ましい。

この結果から、本発明の窒化物基板の厚みtsを、当該基板主面の上にある任意の2点の作る最も長い線分長をLscとのアスペクト比(ts/Lsc)で捕らえると、tanα=ts/Lscであるから、

tan{sin−1(nout(λ)/ns(λ))}≦ts/Lsc

≦tan{90−sin−1(nout(λ)/ns(λ))}

である。

tan{sin−1(nout(λ)/ns(λ))}≦ts/Lsc

≦tan{90−sin−1(nout(λ)/ns(λ))}

である。

よって、本発明の半導体発光素子10の窒化物基板12のさらに好ましい厚みtsは、

Lsc×tan{sin−1(nout(λ)/ns(λ))}≦ts

≦Lsc×tan{90−sin−1(nout(λ)/ns(λ))}・・・(式a1a)

となる。

Lsc×tan{sin−1(nout(λ)/ns(λ))}≦ts

≦Lsc×tan{90−sin−1(nout(λ)/ns(λ))}・・・(式a1a)

となる。

厚みをこの範囲とすることで、効果的に半導体発光素子から内部発光を取り出すことができる。

〔基板厚みに関する具体例1〕

さらに、式1aは、nout(λ)が小さくns(λ)が大きい場合に、最も広い範囲の窒化物基板の厚みtsを与える。

さらに、式1aは、nout(λ)が小さくns(λ)が大きい場合に、最も広い範囲の窒化物基板の厚みtsを与える。

よって、nout(λ)は真空あるいは実効的には空気を想定し、これを1とすることができる。よって、本発明における半導体発光素子の好ましい基板厚みは、

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦Lsc×tan{90−sin−1(1/ns(λ))}・・・(式a1)

となる。

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦Lsc×tan{90−sin−1(1/ns(λ))}・・・(式a1)

となる。

なお、本発明における窒化物基板の厚みtsは、後述するとおり、主面から垂直に伸ばした長さが最も厚くなる最大厚みである。

基板厚みは、式a1を満たしつつ、その規定された厚みの中に、内部発光強度密度の最大値を与える方向に出射された光が直接最遠側壁部に入射するようにすることが好ましい。

また、製造コスト等の観点では、基板厚みは、これらを満たしつつ必要最低限度の厚みとすることが有利である。

また、製造コスト等の観点では、基板厚みは、これらを満たしつつ必要最低限度の厚みとすることが有利である。

よって、本発明の半導体発光素子の厚みtsの好ましい下限となりうる指標は、

(a)Lsc×tan{sin−1(1/ns(λ))}

(b)Lsc×tan{1×(90−θem max)}

(c)Lsc×tan{1.5×(90−θem max)}

(d)Lsc×tan{2.0×(90−θem max)}

である。

(a)Lsc×tan{sin−1(1/ns(λ))}

(b)Lsc×tan{1×(90−θem max)}

(c)Lsc×tan{1.5×(90−θem max)}

(d)Lsc×tan{2.0×(90−θem max)}

である。

(a)は最遠側壁部における点Eから出射された光の臨界角によって規定される指標であって、本発明が満たすべき必要要件である。

(b)から(d)は、内部発光強度密度の最大値を示す方向が、略活性層構造に平行な方向に近接していることから、本発明において好ましい範囲は、67.5度 ≦ θem max < 90.0度であるが、ここでは45度<θem max<90度として考えれば、数学的な範囲として十分であって、(a)の要件を満たした上で、本発明の半導体発光素子がみたすべき厚みtsの好ましい下限を与える場合がある。

なお、(a)と(b)〜(d)の要件は、その大小関係が各パラメータによって変わることから、(b)〜(d)の要件は、(a)の要件よりも大きい場合に、本発明の半導体発光素子が満たすべき厚みの、下限の好ましい値を与える場合がある。

特に、(c)と(d)を満たす場合、内部発光強度密度の最大値を示す方向に出射された光のみでなく、その近傍の強度の強い光をも側壁から取り出すことができるため、より好ましい。

一方、本発明の半導体発光素子の厚みtsの好ましい上限となりうる指標は、

(e)Lsc×tan{90−sin−1(1/ns(λ))}

(f)2.5×Lsc×tan{sin−1(1/ns(λ))}

(g)2.0×Lsc×tan{sin−1(1/ns(λ))}

(h)1.5×Lsc×tan{sin−1(1/ns(λ))}

である。

(e)Lsc×tan{90−sin−1(1/ns(λ))}

(f)2.5×Lsc×tan{sin−1(1/ns(λ))}

(g)2.0×Lsc×tan{sin−1(1/ns(λ))}

(h)1.5×Lsc×tan{sin−1(1/ns(λ))}

である。

(e)は最遠側壁部における点Eから出射された光の臨界角によって規定される指標であって、本発明が好ましく満たす要件である。

(f)から(h)は、基板厚みは必要最低限度の厚みとすべく設けることができるより好ましい基板厚みの指標である。(f)〜(h)の指標は、(e)の指標よりも小さい場合であって、(a)〜(d)の指標のいずれかひとつよりは大きい場合に、本発明の半導体発光素子が内在する基板がみたすべき厚みtsの好ましい上限を与える場合がある。(f)はこのような場合に、基板の厚みは必要最低限の厚みの2.5倍以内、(g)は2倍以内、(h)は1.5倍以内が好ましいとの意味である。

〔基板厚みに関する具体例2〕

前述の式a1の具体例について説明する。ns(λ)は後述するとおり、波長が短いほど大きくなるが、吸収の大きくない範囲において選択することが必要である。さらに、窒化物基板12の中では、例えば、AlN基板やBN基板等を想定しても、同じ波長における屈折率はGaN基板よりも小さいので、GaNの場合を想定すれば十分である。

前述の式a1の具体例について説明する。ns(λ)は後述するとおり、波長が短いほど大きくなるが、吸収の大きくない範囲において選択することが必要である。さらに、窒化物基板12の中では、例えば、AlN基板やBN基板等を想定しても、同じ波長における屈折率はGaN基板よりも小さいので、GaNの場合を想定すれば十分である。

そこで、ns(λ)はGaN基板の370nmにおける実測値から2.596とした場合が最も広い範囲の窒化物基板の厚みtsを与えることになる。

このようにして式a1を計算すると、

Lsc×0.418≦ts≦ Lsc×2.395・・・式a3

となる。

Lsc×0.418≦ts≦ Lsc×2.395・・・式a3

となる。

よって、もし本発明の半導体発光素子を周辺媒質nout(λ)=1に設置し、θem max=75度とした場合には、より好ましいtsの範囲の下限を与える可能性のある前記(a)から(d)の指標はそれぞれ

(a)Lsc×tan{sin−1(1/ns(λ))}=Lsc×0.418

(b)Lsc×tan{1.0×(90−θem max)}=Lsc×0.268

(c)Lsc×tan{1.5×(90−θem max)}=Lsc×0.414

(d)Lsc×tan{2.0×(90−θem max)}=Lsc×0.577

である。

(a)Lsc×tan{sin−1(1/ns(λ))}=Lsc×0.418

(b)Lsc×tan{1.0×(90−θem max)}=Lsc×0.268

(c)Lsc×tan{1.5×(90−θem max)}=Lsc×0.414

(d)Lsc×tan{2.0×(90−θem max)}=Lsc×0.577

である。

したがって、本発明の半導体発光素子の厚みの下限は

Lsc×0.418≦ts

であって、より好ましくは、

Lsc×0.577≦ts

である。

Lsc×0.418≦ts

であって、より好ましくは、

Lsc×0.577≦ts

である。

一方、その上限を与える可能性のある(e)〜(h)の指標は、

(e)Lsc×tan{90−sin−1(1/ns(λ))}=Lsc×2.395

(f)2.5×Lsc×tan{sin−1(1/ns(λ))}=Lsc×1.045

(q)2.0×Lsc×tan{sin−1(1/ns(λ))}=Lsc×0.836

(h)1.5×Lsc×tan{sin−1(1/ns(λ))}=Lsc×0.627

である。

(e)Lsc×tan{90−sin−1(1/ns(λ))}=Lsc×2.395

(f)2.5×Lsc×tan{sin−1(1/ns(λ))}=Lsc×1.045

(q)2.0×Lsc×tan{sin−1(1/ns(λ))}=Lsc×0.836

(h)1.5×Lsc×tan{sin−1(1/ns(λ))}=Lsc×0.627

である。

本発明の半導体発光素子の厚みtsの上限は

ts≦Lsc×2.395

であることが好ましく、

ts≦Lsc×1.045

であることがより好ましく、

ts≦Lsc×0.836

であることがより好ましく、

ts≦Lsc×0.627

であることが最も好ましい。

ts≦Lsc×2.395

であることが好ましく、

ts≦Lsc×1.045

であることがより好ましく、

ts≦Lsc×0.836

であることがより好ましく、

ts≦Lsc×0.627

であることが最も好ましい。

よって、まとめると、このような例の場合に好ましい指標を列記すると、

Lsc×0.418≦Lsc×0.577≦ts≦Lsc×0.627

≦Lsc×0.836≦Lsc×1.045≦Lsc×2.395となる。

Lsc×0.418≦Lsc×0.577≦ts≦Lsc×0.627

≦Lsc×0.836≦Lsc×1.045≦Lsc×2.395となる。

なお、GaN基板の460nmにおける実測値から2.4367を用いて計算すると式a3は、

Lsc×0.450≦ts≦ Lsc×2.221

と、式a3よりも範囲が狭くなる。

Lsc×0.450≦ts≦ Lsc×2.221

と、式a3よりも範囲が狭くなる。

なお、表1には主面が(0001)面であるGaN基板(表中の「C−GaN」)と、主面が(1−100)であるGaN基板(表中の「m−GaN」)の屈折率を実測した結果を示す。

〔式a1aにおける付記事項 45度<sin−1(nout(λ)/ns(λ))≦90度の場合(一般論)〕

なお、45度<sin−1(nout(λ)/ns(λ))≦90度の場合においては、式a1aは、その上限と下限の大小関係が入れ替わる。すなわち、この場合には、遠側壁部における点Eから出射された光の臨界角が45度より大きくなっている状況である。

なお、45度<sin−1(nout(λ)/ns(λ))≦90度の場合においては、式a1aは、その上限と下限の大小関係が入れ替わる。すなわち、この場合には、遠側壁部における点Eから出射された光の臨界角が45度より大きくなっている状況である。

さらに換言するとこの場合には、窒化物基板厚みtsを規定する点Eの最遠側壁部第二領域132(真性閉じ込め光生成領域)は存在しないことになる。

このような場合においても、本発明においては、内部発光プロファイルが非等方的であって、発光強度密度の最大値を与える方向であるθem maxが67.5度≦θem max<90度が好ましい範囲であるから、最遠側壁部からの光取り出しが容易に実現することが好ましい。

式a1aは、本発明の半導体発光素子の周辺媒質として、

nout(λ)<<ns(λ)

である材料が一般的であることを考えると、実際には、45度<sin−1(nout(λ)/ns(λ))≦90度となる周辺媒質中に置かれた素子であっても、nout(λ)が小さくns(λ)が大きい場合を想定すると、最も広い範囲の好ましい窒化物基板の厚みtsを得ることができる。これは、GaN基板の屈折率が、460nm程度における2.43程度の値だとしても、周辺媒質の屈折率は2.20以下程度が現実的な限界であるためである。

nout(λ)<<ns(λ)

である材料が一般的であることを考えると、実際には、45度<sin−1(nout(λ)/ns(λ))≦90度となる周辺媒質中に置かれた素子であっても、nout(λ)が小さくns(λ)が大きい場合を想定すると、最も広い範囲の好ましい窒化物基板の厚みtsを得ることができる。これは、GaN基板の屈折率が、460nm程度における2.43程度の値だとしても、周辺媒質の屈折率は2.20以下程度が現実的な限界であるためである。

よって、このような場合であっても、nout(λ)は真空あるいは実効的には空気を想定し、これを1とすることで求められる窒化物基板の厚みtsが最も広い範囲を与える。

よって、45度<sin−1(nout(λ)/ns(λ))≦90度の場合においても、本発明の半導体発光素子は、式a1、あるいはGaN基板上の発光素子であれば式a3を満たせば、側壁からの十分な光取り出しが可能である。また、好ましい基板の厚みを与える指標は(a)〜(h)の通りである。

〔式a1aにおける付記事項 tsおよびtaについて〕

さて、今までの説明においてtsは、図3Bにおける考察からts+taを近似したものであった。すなわち、活性層構造16の端を窒化物基板12の端と近似した結果であった。

さて、今までの説明においてtsは、図3Bにおける考察からts+taを近似したものであった。すなわち、活性層構造16の端を窒化物基板12の端と近似した結果であった。

ここで、一般に点Cと点Aの間の主な構成要素となりうる第二導電型側半導体層の厚みは、他の半導体層部を構成する層全体の厚みよりも十分に薄いために、ts+taをts+tLとして近似することも可能である。すなわち、活性層構造の端を半導体層部の端と近似することも可能である。

この場合、式a1と式a3はtt=ts+tLとして、

Lsc×tan{sin−1(1/ns(λ))}≦tt

≦Lsc×tan{90−sin−1(1/ns(λ))}・・・式a5

Lsc×0.418≦tt≦ Lsc×2.395・・・式a7

である。

Lsc×tan{sin−1(1/ns(λ))}≦tt

≦Lsc×tan{90−sin−1(1/ns(λ))}・・・式a5

Lsc×0.418≦tt≦ Lsc×2.395・・・式a7

である。

一方、これらのような近似をせずに、点Cを発光点として考察することも可能であるが、半導体層部の構造、特に量子井戸活性層構造を用いた場合の発光部の特定が必ずしも容易でないため、式a1、a3、a5、a7の近似式を満たすことが現実的な指針であって、好ましい。

〔本発明の素子のチップの平面サイズ〕

次に、本発明者らは、例えば図3Aの構造の半導体発光素子10を簡便に作製する方法に関し検討を行った。前述のとおり、基板の最大物理厚みtsが式a1を満たすことが好ましいが、加えて式a2を満たしている場合に、基板主面が略三角形の半導体発光素子を容易に形成できることを見出した。

式a1

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

式a2

250(μm)≦Lsa≦Lsc≦5000(μm)

ここで、Lsaは、基板主面の略三角形の最短辺の長さである。

次に、本発明者らは、例えば図3Aの構造の半導体発光素子10を簡便に作製する方法に関し検討を行った。前述のとおり、基板の最大物理厚みtsが式a1を満たすことが好ましいが、加えて式a2を満たしている場合に、基板主面が略三角形の半導体発光素子を容易に形成できることを見出した。

式a1

Lsc×tan{sin−1(1/ns(λ))}≦ts

≦ Lsc×tan{90−sin−1(1/ns(λ))}

式a2

250(μm)≦Lsa≦Lsc≦5000(μm)

ここで、Lsaは、基板主面の略三角形の最短辺の長さである。

これは以下の通りの検討から導かれる。

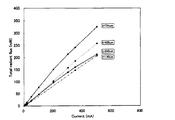

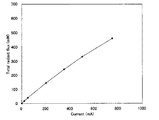

通常のGaN系半導体発光素子ではLsaやLscの長さは250μm程度であり、tsは約100μmである。さらに、LsaやLscの長さが1mm程度を超えるラージチップであってもtsは約100μm程度である。

これは主に使用されてきた基板がサファイア等の過剰に硬質な材質であって、その厚みは主に、素子分離やダイシングの素子分離工程の都合によって決定されるためである。

一方、サファイア等の異種基板上のGaN系半導体発光素子は、基板上に半導体層部を形成する際の熱歪みの問題等があり、100μm程度の厚みの基板では結晶成長が困難である。そのため、通常は400μmを超える基板厚みの状態で半導体層部15を形成し、その後、素子化プロセスの最終段で100μm厚程度に基板を研磨して、素子分離工程に備えるプロセスが必要であり、工程が煩雑であった。

一方、窒化物基板例えばGaN基板を用いた場合、その硬度はサファイア基板よりも低く、スクライブ、ブレーキング、ダイシング等の素子分離工程は、比較的厚い基板であっても、相対的には容易にできる。一方、その硬さは、GaAs、GaP、InP、ZnO等よりは硬く、スクライブ、ブレーキング、ダイシング等の素子分離工程において、これら材料ほどには容易ではない。すなわち、窒化物基板を使用する場合は、その硬さに起因した特殊事情を克服する必要がある。また、GaN基板上にGaN系半導体発光素子を形成する場合には、熱歪み等の問題も軽減されると期待される。

そこで、各種の検討を行った結果、プロセス上のハンドリングが容易で、かつ、高品質な半導体層部を形成しうる半導体発光素子のGaN基板の厚みtsの好ましい下限は、250μm厚であった。

次に、250μm厚の基板を有する半導体発光素子をスクライブ、ブレーキング、ダイシング等の各種方法によって、容易に素子分離し、素子化できるLsaを実験的に求めた。この結果、Lsaが250μm以上では、素子分離が容易であった。さらに、400μm以上では、素子そのものの破損の発生、およびこれによる歩留まり低下が低減された。さらに、Lsaが550μm以上の場合には、特にブレーキング工程によるチッピング等の発生が低減された。本発明においては、半導体発光素子の側壁からの光取り出しを行うため、また、基板主面に対して垂直方向に投影した形状が略三角形であるため、以下に記載の通り、チップ外形におけるチッピングの発生を抑制することは技術的意義が大きい。

基板主面に対して垂直方向に投影した形状が略三角形である本半導体発光素子においては、少なくとも頂点の中で2つの頂点の角度が鋭角となるので鋭角の割合は2/3以上である。鋭角部分は、鈍角部分に比較すると、光取り出しにおいて有利になる平面形状を形成するので、特に側壁面からの光取り出しを主とする本発明の半導体発光素子においては、その基板主面に垂直方向に投影した形状が略三角形であることは、特に好ましい。しかし、鋭角部分はチッピングしやすいため、このチッピングを抑制することは技術的意義が大きい。

すなわち、tsが比較的薄い場合のLsaの下限は250μm以上であることが好ましく、400μm以上であることがより好ましく、550μm以上であることがより好ましかった。

一方、スクライブ、ブレーキング、ダイシング等の簡便な方法で素子分離工程を実施できるGaN基板の厚みtsの上限は5500μmであった。この場合にはダイシング等の素子分離方法が有効である。このように、tsが厚い場合には、Lsaが大きいと良好な素子分離ができることがわかった。

しかし、Lscが過剰に大きい場合には、ダイシングシートからの剥離が困難になることが分かった。

特にtsが5500μmと膜厚の厚いGaN基板をダイシングする際には、スピンドルに掛かる負荷に耐えるようにGaN基板を十分な粘着力のあるダイシングシートに固定する必要が発生するが、Lscが5000μm以下になるようにダイシングをすると、ダイシング後に素子をシートから剥離する際に、素子に過度な破損を誘発せず、歩留まり低下が低減された。

さらに、Lscが2500μm以下の場合、シート剥離時の素子の部分的な破損が低減され、素子分離後に良好な形状を維持することができた。

Lscが2000μm以下である場合には、素子の破損の程度はさらに軽減され良好な形状となる素子が多く、好ましかった。Lscが1550μm以下の場合には、格段に良好な素子分離が可能であった。

すなわち、tsが比較的厚い場合のLscの上限は、通常5000μm以下であって、好ましくは2500μm以下であって、より好ましくは2000μm以下であって、より好ましくは1550μm以下であった。これらの事実は、GaAs、GaP、InP、ZnO等では見られない事実であった。

ここおいて、まず、550μm≦Lsa≦Lscを満たす平面形状を有する半導体発光素子10は、いわゆるラージチップと呼ばれる範疇の半導体発光素子となる。一般にラージチップはその発光効率が低いことが問題であったが、本発明の発光素子によれば、半導体発光素子の側壁から効率よく光を取り出すことが可能である。

例えば、Lsaが550μmの直角二等辺三角形のGaN基板上にGaN系半導体層部を有する半導体発光素子の場合、そのLscは778μm程度となり、式a3から要請される基板厚みはその下限でも約325μmとなる。

よって、このような平面的に比較的大型の素子を、従来のサファイア基板を内在する半導体発光素子のように100μm程度の厚みで作製すると、図3Dに示されるように、本来十分な窒化物基板の厚みがあれば最遠側壁部から取り出し得る光が、主面と対峙する基板面12aで全反射を受け、その光が再度活性層構造に入射することで吸収され、または、第二導電型側電極、第一導電型側電極等によっても吸収されてしまう可能性がある。

上記のように、本発明の半導体発光素子は、発光効率が低いことが問題であったラージチップにおいては非常に有効な方法である。特にその平面形状は三角形であるため、鋭角部分からの光取り出しが有利であるため、他の形状よりも優れた光取り出し効率が期待される。

この中でも、550μm≦Lsa≦Lsc≦5000μmを満たす場合はより好ましく、本発明の半導体発光素子を、準備した窒化物基板の上に高品質な半導体層部を形成した後に基板を研磨するなどのプロセスを実施しなくとも、簡便な方法で作製できる形状となっている。さらに配光特性の制御も可能であるため、良好な特性を有する大型の半導体発光素子を安価に作製することが可能である。

さらには、特に、550μm≦Lsa≦Lsc≦1550μmを満たす平面形状を有する窒化物基板上の半導体発光素子10はさらに好ましく、格段に、容易で良好な素子分離をすることが可能である。

また、特に、上式の下限は、650μm以上を満たす場合により好ましく、800μm以上を満たす場合により好ましく、850μm以上を満たす場合により好ましく、900μm以上満たす場合に最も好ましかった。

上式の上限は、1450μm以下を満たす場合がより好ましく、1300μm以下を満たす場合がより好ましく、1250μm以下を満たす場合にさらに好ましく、1200μm以下を満たす場合に最も好ましかった。

また、本発明はLsa≦Lsc<550μmを満たす平面形状を有する半導体発光素子、いわゆるスモールチップについても、1枚の窒化物基板から、ラージチップに比較して多数の素子を作成可能である。これら素子は側壁からの光取り出しを主とするため、高効率であって、配光特性の制御も可能である。よって、本発明はLsa≦Lsc<550μmにおいても非常に有効であって、このような平面的な大きさを有する場合も好ましい。

特に250μm≦Lsa≦Lsc<550μmにおいては、すなわちLsaが250μm以上では、前述のとおり素子分離が容易であって、より好ましい。

さらに、本発明は、一般に電極における反射率が高くない紫や近紫外、紫外領域の半導体発光素子に好適に利用できる技術である。

波長に注目した本発明の好ましい範囲は、ピーク発光波長λの下限は、370nm以上が好ましく、380nm以上がより好ましく、390nm以上がより好ましく、400nm以上がより好ましい。さらに、そのピーク発光波長λの上限は、430nm以下が好ましく、420nm以下がより好ましく、410nm以下がより好ましい。

さらに活性層構造16から内部に発する光を上記範囲に設定するための窒化物半導体としては、InxGa1−xNからなる量子井戸層とAlyGa1−yNからなる障壁層を含む量子井戸活性層構造を例示可能であるが、この中で、上記波長域を実現する場合には、量子井戸層と障壁層の屈折率差を小さくする構成を容易に実現可能であって、かつ、十分な電子―正孔対の閉じ込めも可能な構成が存在する。

このような波長を実現しうるInxGa1−xN系量子井戸層は、例えばGaN基板を用いた場合には、In組成xを0.10以下程度にすることが可能であって、また障壁層をGaNで構成することが可能であって、屈折率差が適度に小さいために好ましい。

さらに、障壁層33(図1B参照)にSi等のドーピングを施すことで、さらに量子井戸層と障壁層の屈折率差を小さくすることも可能となるため、Si等のドーピングを施すことが特に好ましい。よって、本発明においては、上記範囲の波長を有する半導体発光素子に適応することが好適である。

さらに、1つの基板上の半導体層部15に比較的大型の単体の発光ユニットを構成したいわゆるラージチップの構成を有する場合、1つの基板上の半導体層部15に複数の発光ユニットを構成し、発光ユニット単体は比較的小型の平面形状を有するものの、発光素子全体としは大型の平面形状となる集積型の半導体発光素子、さらには、1つの基板上の半導体層部に比較的大型の複数の発光ユニットを有し大型の平面形状となる集積型の半導体発光素子など、平面的な大きさが大きい素子は、大電力投入が可能であるので、本発明はこのような素子の光取り出し効率を向上させられるので、高出力特性と高効率性を両立させた発光素子を実現できるので好ましい。

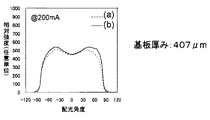

〔本発明の素子の配光特性〕

次に本発明における半導体発光素子の配光特性に関して詳しく記載する。

次に本発明における半導体発光素子の配光特性に関して詳しく記載する。

本発明の半導体発光素子は、先に記したように、例えば図2C(a)(b)(c)の様に、非等方的な内部発光プロファイルを有することが好ましい。

すなわち、本発明の半導体発光素子の内部発光方向(θem)に対する発光強度密度分布は等方的ではない。その活性層構造に内在する量子井戸層部分に配置される双極子の方向が等方的なのであって、この結果、内部発光方向は非等方的になる。

また、過度な多重干渉等の効果によって、この最大の内部発光強度密度を示す方向と近接する方向に出射される光が抑制されることもないので、非等方的となる。

内部発光の最大値を有する方向(θem max)は、図4Aに示すように、活性層構造の平行方向に近い方向である。この内部発光の最大値を与える方向(θem max)は、半導体層部を構成する材料と各層の構造、電極材料とその構造によって変化する。

具体的には、半導体層部を構成する第一導電型半導体層、量子井戸活性層と障壁層を内在する活性層構造、第二導電型半導体層、コンタクト層、任意に導入しうる各種構造、第一導電型側電極の構成材料、第二導電型側電極の構成材料、その構造等によって変化する。

さらに、最も強くθem maxを変化させうるのは、活性層構造が量子井戸活性層構造である場合、量子井戸層と障壁層の屈折率差、量子井戸数、量子井戸層の厚み等の活性層構造内における薄膜干渉効果を支配する要素と、第二導電型側電極によって反射される内部発光の光路長を規定しうる第二導電型半導体層の薄膜干渉効果とである。

そこで、窒化物基板上の半導体層において、これら条件を変数として検討したところ、本発明者らは、θem maxにおいて、67.5度≦θem max<90度範囲で変化させうることを見出した。これは同時に−90度<θem max≦−67.5度である。この範囲が本発明の好ましい範囲である。

この結果、実測しうる外部発光プロファイルに関して、以下のことが分かる。

本発明の半導体発光素子の周辺媒質を真空、あるいは空気としたとする。すなわちnout(λ)=1の周辺媒質内に本発明の半導体発光素子を設置したとする。この際には、実効的に外乱のない状態、即ち出射された光を反射する物体の存在等、正確な測定を阻害する要因は排除しておくことが好ましい。

図4Aに示すとおり、外部発光方向をφemとし、φemに関しても、内部発光方向と同様に、前記主面と垂直な方向であって光取り出し方向となる方向を0度とし、該主面と平行な一方向を90度、90度方向と対峙する方向を−90度とする。

図4Aに示すように、内部発光強度密度の最も強い方向に出射され半導体発光素子側壁部を透過した光が、スネルの法則に従って、外部発光強度密度の最も強い方向φem maxを規定することとなる。

なお、外部発光においては、双極子方位が等方的な内部発光と異なり、半導体発光素子形状の異方性が存在することから、主面上における基準方向と発光方向の射影がなす角度である方位角に対しても依存性が生じるが、φemに対する依存性ほど顕著ではない。しかし、本発明においては、半導体発光素子の形状の異方性は、例えば当該素子の投影形状が略三角形であるので、その任意のひとつの頂点を含み、基板主面に垂直な面内で外部発光強度密度を測定するか、あるいは、頂点を含まずに基板主面に垂直な面内で外部発光強度密度を測定するかなどによって、その値は異なってくる。本発明においては、半導体発光素子の形状の異方性を反映する方位角に関しては、以下に示す特性が、少なくとも1つの方位角において基板主面に垂直な面内で確認が可能である。また、場合によっては、複数の方位角において観測が可能であることが好ましい。さらには、すべての方位角で観測が可能であることが最も好ましい。

本発明においては、半導体発光素子の側壁部で、内部発光強度密度の最大値を有する方向に出射された光が透過する側壁部が、基板主面、あるいは、活性層方向と略垂直な場合(後述するβ≒0度)には、実測しうる誤差、側壁面の荒れ、チッピング等によるゆらぎ、発光方向の方位各による誤差等を含んでも、

32.5度 ≦ φem max < 90.0度

であることを見出した。これは同時に

−90.0度 < φem max ≦ −32.5度

である。

32.5度 ≦ φem max < 90.0度

であることを見出した。これは同時に

−90.0度 < φem max ≦ −32.5度

である。

よって、本発明における半導体発光素子は、内部発光強度密度の高い方向に向かう光を半導体発光素子の側壁部から取り出し得るので、nout(λ)=1の媒質中に配置すると、上述のような範囲に外部発光強度密度の極大値を有する配光特性を呈するようになる。これは例えば、θem maxが80度の場合において、GaN基板の屈折率を表1から波長400nmの値を用いて、2.52とし、すると、スネルの法則から、φem maxが約64度となることに相当する。

よって、本発明においては、内部発光強度密度の最大値を示すθem maxを、67.5度≦θem max<90度の範囲で好ましく変化させうるので、本発明の好ましい外部発光強度密度の最大値の方向は、32.5度≦ φem max <90.0度である。また、これは同時に−90.0度<φem max≦−32.5度である。この範囲は本発明の好ましい範囲である。

換言すると、基板側壁面を十分に通過しない構造である場合には、このような外部発光プロファイルを有する配光特性とはなり得ず、φem=0度近傍に最大値を有する特性となる。

〔本発明の素子への傾斜露出面の導入と配光特性〕

本発明においては、内部発光プロファイルが非等方的であるから、この発光強度密度の最大値を有する方向に半導体発光素子側壁を垂直方向となるように傾斜させ、光取り出し効率を向上させたりすることが好ましい。

本発明においては、内部発光プロファイルが非等方的であるから、この発光強度密度の最大値を有する方向に半導体発光素子側壁を垂直方向となるように傾斜させ、光取り出し効率を向上させたりすることが好ましい。

また、内部発光プロファイルの発光強度密度の最大値を有する方向と平行方向に傾斜させ、意図的に側壁面における反射を誘発し、外部発光プロファイル、すなわち、配光特性を所望の形態に制御することも好ましい。

さらに、本発明の半導体発光素子が有している基板は、厚膜基板となる傾向があるので、基板の厚みが薄い場合と異なり、半導体層部に対峙する窒化物基板の所望の場所に容易に傾斜面を形成しうる。したがって、薄膜基板を内在する他の発光素子と比べて、この傾斜面を利用して配光特性を所望の特性にすることが容易に実現可能となる。

すなわち、本発明においては、内部発光強度密度の高い方向に向かう光を含む内部発光を、可能な限り半導体発光素子の側壁部から取り出し得るようにするので、比較的厚膜の基板を内在することになり、この結果、半導体発光素子の光取り出しの向上のみならず、内部発光強度密度の高い方向に向かう光が透過する半導体発光素子側壁部分の形状や、他の方向に向かう内部発光も含めて、例えば窒化物基板に傾斜を与えるなどして、配光特性制御可能な半導体発光素子を実現できるため、好ましい。

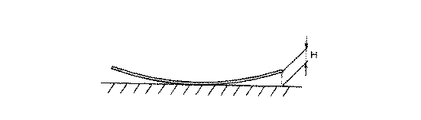

図3A、図3B、図3C、図4Aにおいて、最遠側壁部が基板主面21に対して角度|β|度だけ傾斜しているとして、この状況を図4Bに示す。

第一に、内部発光強度密度の最大値を有する方向(θem max)が例えば78度の場合においては、最遠側壁部が図4Bのように側壁に露出した側壁露出面の傾斜角βが

|β|=90−|θem max|

を満たすように傾斜していると、内部発光強度密度の最大値を有する方向の光が効果的に取り出せるため、好ましい。

|β|=90−|θem max|

を満たすように傾斜していると、内部発光強度密度の最大値を有する方向の光が効果的に取り出せるため、好ましい。

本発明においては67.5度≦θem max<90度(−90度<θem max≦

−67.5度)であるので、

0度≦|β|≦22.5度

であることがより好ましく、θem=78度の場合には|β|=12度であることがより好ましい。

−67.5度)であるので、

0度≦|β|≦22.5度

であることがより好ましく、θem=78度の場合には|β|=12度であることがより好ましい。

また、各種測定の誤差、さらにはこのような傾斜露出面に対する凹凸加工の容易さなどを考慮して、0度≦|β|≦40.0度程度であることも好ましい。

すなわち、|β|の範囲としては、その下限は0度以上が好ましく、5度以上が好ましく、10度以上が好ましい。またその上限は、40度以下が好ましく、30度以下が好ましく、22.5度以下がより好ましい。

第二には、半導体発光素子の側壁部で、内部発光強度密度の最大値を有する方向に出射された光が透過する側壁部が、基板主面、あるいは、活性層方向と|β|度傾斜している場合で、これが大きな傾斜で全反射する場合を除き、外部発光強度密度の最大値を示す方向φem maxは、

90−|θem max|<|β|

の場合において、

(sin(|β|−(90−|θem max|))/nout(λ))=

(sin(|φem max|−(90−|β|))/ns(λ))

を満たす方向となる。

90−|θem max|<|β|

の場合において、

(sin(|β|−(90−|θem max|))/nout(λ))=

(sin(|φem max|−(90−|β|))/ns(λ))

を満たす方向となる。

さらに、

|β|<90−|θem max|

の場合においては、

(sin(|β|+(90−|θem max|))/nout(λ))=

(sin(−|φem max|+(90−|β|))/ns(λ))

を満たす方向となり、

90−|θem max|=|β|

の場合は、

|φem max|=90−|β|

を満たす方向となる。

|β|<90−|θem max|

の場合においては、

(sin(|β|+(90−|θem max|))/nout(λ))=

(sin(−|φem max|+(90−|β|))/ns(λ))

を満たす方向となり、

90−|θem max|=|β|

の場合は、

|φem max|=90−|β|

を満たす方向となる。

例えば、これはθem maxが82度でβが20度の場合において、波長400nmにおけるGaN基板の屈折率を、表1から波長400nmの値を用いて2.52とし、周辺媒質の屈折率nout(λ)=1とすると、φem maxが、約101.6度となることに相当する。

また、θem maxが82度でβが5度の場合において、波長400nmにおけるGaN基板の屈折率を表1から波長400nmの値を用いて、2.52とし、周辺媒質の屈折率nout(λ)=1とすると、φem maxが約77.4度となることに相当する。さらに、θem maxが82度でβが8度の場合においては、φem maxが82度となることに相当する。

なお、傾斜が大きい場合には、全反射をし、その結果他の面から出射するようにすることも好ましい。

〔本発明の素子のφem maxの好ましい範囲と外部発光強度密度比の好ましい範囲〕

本発明においては、内部発光強度密度の最大値を有する方向に出射された光が透過する側壁部が、基板主面、あるいは、活性層方向と傾斜していない場合であっても、|β|度傾斜している場合であっても、外部発光強度密度の最大値を示す方向φem maxは、半導体発光素子を空気中に設置し、かつ、意図しない反射等の外乱を排除した状態で計測すると、前記主面と垂直な任意の平面内にあって、32.5度 ≦ φem max <90.0度(もしくは−90.0度 < φem max ≦−32.5度)の少なくともいずれか一方を満たす平面が存在することが好ましく、より好ましくは、いずれも満たすことが好ましい。

本発明においては、内部発光強度密度の最大値を有する方向に出射された光が透過する側壁部が、基板主面、あるいは、活性層方向と傾斜していない場合であっても、|β|度傾斜している場合であっても、外部発光強度密度の最大値を示す方向φem maxは、半導体発光素子を空気中に設置し、かつ、意図しない反射等の外乱を排除した状態で計測すると、前記主面と垂直な任意の平面内にあって、32.5度 ≦ φem max <90.0度(もしくは−90.0度 < φem max ≦−32.5度)の少なくともいずれか一方を満たす平面が存在することが好ましく、より好ましくは、いずれも満たすことが好ましい。

さらに、φem maxの絶対値の下限は、32.5度以上であることが好ましく、40.0度以上であることがより好ましく、42.5度以上であることがより好ましく、45.0度以上であることがより好ましく、47.5度以上であることがより好ましく、50.0度以上であることがより好ましく、52.5度以上であることがさらに好ましい。

一方、φem maxの絶対値の上限は、90.0度より小さいことが好ましく、82.5度以下であることがより好ましく、80.0度以下であることがより好ましく、77.5度以下であることがより好ましく、75.0度以下であることがより好ましく、72.5度以下であることがより好ましく、70.0度以下であることがさらに好ましい。

一方、φem maxの絶対値の上限は、90.0度より小さいことが好ましく、82.5度以下であることがより好ましく、80.0度以下であることがより好ましく、77.5度以下であることがより好ましく、75.0度以下であることがより好ましく、72.5度以下であることがより好ましく、70.0度以下であることがさらに好ましい。

傾斜露出面の角度にもよるが、これらの角度で出射される場合は、側壁面に内部発光強度密度の最大値を示す近傍の高密度の光が到達しうる場合に相当する。よって、光取り出し効率向上の観点で好ましい形状となっていることを示すものである。

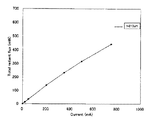

本発明の半導体発光素子の配光特性を、空気中でかつ反射ミラー等からの外乱を極力排除した状況で測定すると、半導体発光素子の側壁面からの出射が主たる発光要素となっていることを観測可能である。

すなわち、基板主面と垂直な任意の平面内にあって、半導体発光素子外部における発光強度密度(Jout)の放射方向(φem)に関する分布である外部発光プロファイルのφem=0度に出射された光密度Jout(0)に比較して、発光強度密度(Jout)の放射方向の最大値を示す(φem max)方向に出射された光密度Jout(φem max)が、本発明においては20%以上大きくなる平面が存在することが好ましい。