FR2795949A1 - Poudre traitee en surface douee d'une tres haute dispersibilite et cosmetique la contenant - Google Patents

Poudre traitee en surface douee d'une tres haute dispersibilite et cosmetique la contenant Download PDFInfo

- Publication number

- FR2795949A1 FR2795949A1 FR0008928A FR0008928A FR2795949A1 FR 2795949 A1 FR2795949 A1 FR 2795949A1 FR 0008928 A FR0008928 A FR 0008928A FR 0008928 A FR0008928 A FR 0008928A FR 2795949 A1 FR2795949 A1 FR 2795949A1

- Authority

- FR

- France

- Prior art keywords

- sep

- powder

- layer

- treated

- comparative

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Classifications

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/30—Cosmetics or similar toiletry preparations characterised by the composition containing organic compounds

- A61K8/40—Cosmetics or similar toiletry preparations characterised by the composition containing organic compounds containing nitrogen

- A61K8/44—Aminocarboxylic acids or derivatives thereof, e.g. aminocarboxylic acids containing sulfur; Salts; Esters or N-acylated derivatives thereof

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/02—Cosmetics or similar toiletry preparations characterised by special physical form

- A61K8/11—Encapsulated compositions

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/19—Cosmetics or similar toiletry preparations characterised by the composition containing inorganic ingredients

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/19—Cosmetics or similar toiletry preparations characterised by the composition containing inorganic ingredients

- A61K8/25—Silicon; Compounds thereof

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/19—Cosmetics or similar toiletry preparations characterised by the composition containing inorganic ingredients

- A61K8/26—Aluminium; Compounds thereof

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/19—Cosmetics or similar toiletry preparations characterised by the composition containing inorganic ingredients

- A61K8/27—Zinc; Compounds thereof

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/19—Cosmetics or similar toiletry preparations characterised by the composition containing inorganic ingredients

- A61K8/29—Titanium; Compounds thereof

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/30—Cosmetics or similar toiletry preparations characterised by the composition containing organic compounds

- A61K8/33—Cosmetics or similar toiletry preparations characterised by the composition containing organic compounds containing oxygen

- A61K8/36—Carboxylic acids; Salts or anhydrides thereof

- A61K8/361—Carboxylic acids having more than seven carbon atoms in an unbroken chain; Salts or anhydrides thereof

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/30—Cosmetics or similar toiletry preparations characterised by the composition containing organic compounds

- A61K8/55—Phosphorus compounds

- A61K8/553—Phospholipids, e.g. lecithin

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/30—Cosmetics or similar toiletry preparations characterised by the composition containing organic compounds

- A61K8/58—Cosmetics or similar toiletry preparations characterised by the composition containing organic compounds containing atoms other than carbon, hydrogen, halogen, oxygen, nitrogen, sulfur or phosphorus

- A61K8/585—Organosilicon compounds

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/72—Cosmetics or similar toiletry preparations characterised by the composition containing organic macromolecular compounds

- A61K8/73—Polysaccharides

- A61K8/732—Starch; Amylose; Amylopectin; Derivatives thereof

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/72—Cosmetics or similar toiletry preparations characterised by the composition containing organic macromolecular compounds

- A61K8/81—Cosmetics or similar toiletry preparations characterised by the composition containing organic macromolecular compounds obtained by reactions involving only carbon-to-carbon unsaturated bonds

- A61K8/8105—Compositions of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Compositions of derivatives of such polymers

- A61K8/8111—Homopolymers or copolymers of aliphatic olefines, e.g. polyethylene, polyisobutene; Compositions of derivatives of such polymers

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/72—Cosmetics or similar toiletry preparations characterised by the composition containing organic macromolecular compounds

- A61K8/84—Cosmetics or similar toiletry preparations characterised by the composition containing organic macromolecular compounds obtained by reactions otherwise than those involving only carbon-carbon unsaturated bonds

- A61K8/89—Polysiloxanes

- A61K8/891—Polysiloxanes saturated, e.g. dimethicone, phenyl trimethicone, C24-C28 methicone or stearyl dimethicone

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/72—Cosmetics or similar toiletry preparations characterised by the composition containing organic macromolecular compounds

- A61K8/84—Cosmetics or similar toiletry preparations characterised by the composition containing organic macromolecular compounds obtained by reactions otherwise than those involving only carbon-carbon unsaturated bonds

- A61K8/89—Polysiloxanes

- A61K8/891—Polysiloxanes saturated, e.g. dimethicone, phenyl trimethicone, C24-C28 methicone or stearyl dimethicone

- A61K8/894—Polysiloxanes saturated, e.g. dimethicone, phenyl trimethicone, C24-C28 methicone or stearyl dimethicone modified by a polyoxyalkylene group, e.g. cetyl dimethicone copolyol

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61Q—SPECIFIC USE OF COSMETICS OR SIMILAR TOILETRY PREPARATIONS

- A61Q1/00—Make-up preparations; Body powders; Preparations for removing make-up

- A61Q1/12—Face or body powders for grooming, adorning or absorbing

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61Q—SPECIFIC USE OF COSMETICS OR SIMILAR TOILETRY PREPARATIONS

- A61Q19/00—Preparations for care of the skin

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K2800/00—Properties of cosmetic compositions or active ingredients thereof or formulation aids used therein and process related aspects

- A61K2800/40—Chemical, physico-chemical or functional or structural properties of particular ingredients

- A61K2800/41—Particular ingredients further characterized by their size

- A61K2800/412—Microsized, i.e. having sizes between 0.1 and 100 microns

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61Q—SPECIFIC USE OF COSMETICS OR SIMILAR TOILETRY PREPARATIONS

- A61Q1/00—Make-up preparations; Body powders; Preparations for removing make-up

- A61Q1/02—Preparations containing skin colorants, e.g. pigments

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61Q—SPECIFIC USE OF COSMETICS OR SIMILAR TOILETRY PREPARATIONS

- A61Q1/00—Make-up preparations; Body powders; Preparations for removing make-up

- A61Q1/02—Preparations containing skin colorants, e.g. pigments

- A61Q1/08—Preparations containing skin colorants, e.g. pigments for cheeks, e.g. rouge

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61Q—SPECIFIC USE OF COSMETICS OR SIMILAR TOILETRY PREPARATIONS

- A61Q1/00—Make-up preparations; Body powders; Preparations for removing make-up

- A61Q1/02—Preparations containing skin colorants, e.g. pigments

- A61Q1/10—Preparations containing skin colorants, e.g. pigments for eyes, e.g. eyeliner, mascara

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61Q—SPECIFIC USE OF COSMETICS OR SIMILAR TOILETRY PREPARATIONS

- A61Q17/00—Barrier preparations; Preparations brought into direct contact with the skin for affording protection against external influences, e.g. sunlight, X-rays or other harmful rays, corrosive materials, bacteria or insect stings

- A61Q17/04—Topical preparations for affording protection against sunlight or other radiation; Topical sun tanning preparations

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61Q—SPECIFIC USE OF COSMETICS OR SIMILAR TOILETRY PREPARATIONS

- A61Q3/00—Manicure or pedicure preparations

- A61Q3/02—Nail coatings

Abstract

L'invention concerne une poudre traitée en surface utilisable notamment pour des cosmétiques. La poudre de l'invention comprend une poudre de base pour cosmétiques et des couches de revêtement A et B d'agents de traitement de surface, formées chacune sur une partie au moins de la surface des particules de poudre. La couche A est formée d'un agent de traitement de surface qui est solide à la température ambiante et la couche B est formée d'un agent de traitement de surface qui est liquide à la température ambiante.La poudre traitée en surface de l'invention peut être utilisée comme poudre pour cosmétiques; elle est douée d'une très grande affinité pour les liquides oléophiles et d'une très bonne dispersibilité dans ces liquides.

Description

<Desc/Clms Page number 1>

La présente invention concerne une poudre enrobée nouvelle douée d'une très haute dispersibilité et elle a plus particulièrement trait à une poudre traitée en surface constituée par, ou contenant, une poudre utilisable pour des cosmétiques, et des couches de revêtement formées d'agents de traitement de surface contenant une couche A qui est solide à la température ambiante et une couche B qui est liquide à la température ambiante, chacune étant formée sur au moins une partie de la surface des particules de poudre, et à un cosmétique contenant la poudre traitée en surface. L'invention a plus particulièrement trait à une poudre traitée en surface portant des couches de revêtement d'agents de traitement en surface, dans laquelle la couche de revêtement d'un agent de traitement en surface de la couche A, en tant que première couche, et la couche de revêtement d'un agent de traitement de surface de la couche B en tant que seconde couche sont formées chacune sur une partie au moins de la surface des particules de poudre. La couche A est une couche de revêtement d'un agent de traitement de surface qui est solide à la température ambiante et qui contient au moins un composé choisi parmi les composés du groupe d'un organopolysiloxane réactif, d'une polyoléfine, d'une lécithine hydrogénée, y compris ses sels, d'un N-acylamino acide, y compris ses sels, d'un acide gras, y compris ses sels et d'esters de dextrine d'acides gras. La couche B est une couche de revêtement contenant un agent de traitement de surface qui est liquide à la température ambiante et qui contient au moins un composé choisi parmi les composés du groupe comprenant un organopolysiloxane modifié au niveau d'une seule extrémité terminale par un groupe fonctionnel, un alkylsilane modifié à une seule extrémité terminale par un groupe fonctionnel, et un acide gras ramifié.

La poudre traitée en surface de la présente invention est douée d'une très haute dispersibilité, si bien que lorsque la poudre traitée en surface de la

<Desc/Clms Page number 2>

présente invention est incorporée à une formule (composition pour cosmétiques) ne contenant pas de liquide oléophile, c'est-à-dire un système ne contenant que des poudres, elle montre une dispersibilité supérieure. En outre, si la poudre traitée en surface de la présente invention est incorporée à un système contenant un liquide oléophile, la poudre traitée en surface se montre supérieure par son affinité avec le liquide et par conséquent supérieure quant à sa dispersibilité et à sa stabilité en dispersion. De plus, la poudre traitée en surface de la présente invention améliore de façon spectaculaire les fonctions de la base pour poudre qui varient conformément à l'état de dispersion, par exemple l'adhérence à la peau, la sensation esthétique (au contact), le pouvoir couvrant, le pouvoir colorant, le pouvoir de protection contre les rayons ultraviolets ou les rayons infrarouges et les caractéristiques optiques (propriétés), comparativement aux fonctions de poudres classiques traitées en surface.

En conséquence, le cosmétique contenant la poudre traitée en surface conformément à la présente invention peut être amélioré dans une mesure appréciable en ce qui concerne ses fonctions en tant que cosmétique.

La poudre obtenue de cette manière peut être appliquée non seulement à des cosmétiques, mais aussi à des poudres traitées en surface qui trouvent une application dans divers autres domaines techniques, par exemple comme additifs pour des matières plastiques, des encres, des peintures, des toners (poudres magnétiques), etc.

Les poudres incorporées à des cosmétiques sont rendues oléophiles en vue d'éliminer la sensation poudreuse, de réduire les stimuli physiques envers la peau, d'améliorer le pouvoir d'adhérence à la peau, d'améliorer la dispersibilité dans un liquide oléophile et d'améliorer l'usage sur la peau. Ces poudres rendues oléophiles sont habituellement mélangées avec un composant huileux et

<Desc/Clms Page number 3>

utilisées dans des formulations. A mesure que la matière en poudre s'approche de ses particules primaires lorsqu'elle est mélangée ou dispersée, elle montre le potentiel optimal de ses propriétés fonctionnelles. En vue d'atteindre ce point optimal de fonctionnalité, qui est en rapport avec l'adhérence, la sensation esthétique (contact), le pouvoir couvrant, le pouvoir colorant, les propriétés optiques, l'absorption et/ou la dispersion de rayons ultraviolets et infrarouges dans la plus large mesure possible, une excellente affinité de même qu'une excellente dispersibilité de la poudre vis-à-vis d'un agent huileux sont nécessaires, parce qu'une mauvaise affinité pour l'agent huileux mène à une floculation qui rend impossible le déploiement des caractéristiques potentielles optimales.

Pour résoudre ce problème, il a été proposé de revêtir d'une matière oléophile la surface de la matière en poudre. Bien que l'adhérence à la peau de la matière en poudre, ainsi que sa rugosité, soient améliorées dans une certaine mesure par ce procédé, la matière en poudre subit une floculation de la part de l'agent de traitement de surface lui-même, si bien que la dispersibilité ne peut pas atteindre son état optimal. En outre, pour disperser la matière en poudre dans un liquide oléophile, il est nécessaire d'assortir une grande quantité d'agents tensioactifs pour améliorer son affinité pour l'huile et pour réaliser sa stabilité en dispersion.

D'autre part, une matière organique en poudre, illustrée par du polyéthylène en poudre, du Nylon en poudre, du polystyrène en poudre et du méthacrylate de méthyle en poudre, etc., est elle-même oléophile, si bien que dans de nombreux cas, elle se disperse mieux dans un liquide oléophile que la matière inorganique. Toutefois, la matière organique présente des inconvénients tels qu'une adhérence extrêmement faible à la peau et une tendance à absorber des charges statiques et par conséquent à floculer, ce qui abaisse sa dispersibilité, etc., dans une

<Desc/Clms Page number 4>

mesure importante. Pour pallier cet inconvénient, divers procédés de traitement de surface ont déjà été proposés.

Ce type de procédé de traitement de surface enrobe habituellement la matière d'agents organiques de traitement de surface, tels que des silicones, des silanes organiques, des N-acylamino acides, des acides gras, une lécithine hydrogénée, des composés fluorés, un polyéthylène, des agents huileux à base d'esters, etc. Plus particulièrement, il a été proposé un procédé de traitement de surface avec un méthylhydrogénopolysiloxane (voir les brevets japonais publiés sous les N Kokai JP-A-60-163 973, JP-A-61-127 767, JP-A-61-190 567, JP-A-61-215 216, JP-A-63- 30 407, JP-A-63-139 015, JP-A-63-165 461, JP-A-1-110 540, JP-A-3-163 172 et JP-A-4-246 474, et les brevets japonais publiés sous les N Kokoku JP-B-1-54 379, JP-B-1-54 380 et JP-B-1-54 381), un procédé de traitement de surface avec des agents de couplage formés de divers silanes (voir les brevets japonais publiés sous les N Kokai JP-A-62-177 070, JP-A-2-218 603 et JP-A-4-193 816), un procédé de traitement de surface avec d'autres silicones (voir les brevets japonais publiés sous les N Kokai JP-A-4-202 109, JP-A-4- 202 110, JP-A-4-202 111, JP-A-5-86 368, JP-A-7-206 637, JPA-7-206 638, JP-A-7-207 187 et JP-A-11-80 588) et un procédé de traitement de surface avec un alkylsilane (voir les brevets japonais publiés sous les N Kokai JP-A-61- 204 112, JP-A-64-90 111, JP-A-8-92 052, JP-A-8-104 606 et JP-A-8-104 612).

En outre, un procédé de traitement de surface avec des N-acylamino-acides a été proposé par exemple dans les brevets japonais publiés sous les N Kokai JP-A-61- 737 775, JP-A-61-69 709, JP-A-3-200 879, JP-A-5-186 706, JP-A-9-328 413, JP-A-10-226 626, entre autres, tandis qu'un procédé de revêtement par des acides gras est proposé dans le brevet japonais publié sous le N Kokai JP-A-60-69 011, entre autres, et un procédé de traitement de surface avec une lécithine hydrogénée est proposé dans les brevets

<Desc/Clms Page number 5>

japonais publiés sous les N Kokai JP-A-60-184 571, JP-A- 60-190 705, entre autres.

On connaît aussi des procédés permettant d'améliorer la fonction de la matière de support en poudre par enrobage de cette matière en poudre avec plusieurs agents de traitement de surface en association. On connaît plus particulièrement une matière en poudre revêtue de méthylhydrogénopolysiloxane et d'acide triméthylsiloxysilicique (voir entre autres le brevet japonais publié sous le N Kokai JP-A-7-62 263), une matière en poudre revêtue d'un agent de couplage contenant du titane ou d'un composé formé d'un alkylsilane, et d'une matière oléophile ne portant pas de groupe fonctionnel (voir entre autres le brevet japonais publié sous le N Kokai JP-A-11-29 719) et une matière en poudre revêtue de méthylhydrogénopolysiloxane, d'acide triméthylsiloxy silicique et de méthylpolysiloxane réticulé, en association (voir, entre autres, le brevet japonais publié sous le N Kokai JP-A-11- 80 588).

EXPOSE DE L'INVENTION 1. Problème que l'invention se propose de résoudre

Des problèmes restent cependant à résoudre dans les procédés classiques de traitement de surface mentionnés ci-dessus.

Des problèmes restent cependant à résoudre dans les procédés classiques de traitement de surface mentionnés ci-dessus.

En premier lieu, les agents de traitement de surface mentionnés ci-dessus sont pour la plupart solides à la température ambiante à la surface des particules de la matière en poudre, si bien que lorsque l'agent de traitement de surface est appliqué aux particules de matière en poudre, la sensation de douceur et l'adhérence à la peau sont bien améliorées dans une certaine mesure, mais les particules ont tendance à floculer au cours du procédé de revêtement. Il en résulte une mauvaise dispersion au moment de l'incorporation de la matière en poudre, notamment à des liquides oléophiles de faible affinité, et une dispersibilité et une stabilité en dispersion

<Desc/Clms Page number 6>

insuffisantes. Par exemple, du dioxyde de titane ou de l'oxyde de fer contenus dans des cosmétiques pour le maquillage, etc., répondant à la dénomination de "qualité pigmentaire", avec des diamètres de particules de 0,1 à 0,3 pm, possède une dispersibilité médiocre dans un agent huileux, et ne montre particulièrement pas de pouvoir couvrant ou de pouvoir colorant optimal. Dans de nombreux cas, il suffit d'évaluer le pouvoir couvrant ou le pouvoir colorant pour constater que la matière en poudre non traitée en surface est meilleure que la matière traitée en surface.

Lorsque les étapes de pulvérisation et de dispersion sont répétées, des problèmes apparaissent du fait de la complexité du procédé et du coût élevé. Si un agent tensioactif est associé comme agent de stabilisation en dispersion, le développement de la diversité de formulations et la quantité que l'on peut utiliser subissent des contraintes indésirables. En outre, l'agent de traitement de surface a une faible affinité pour un liquide oléophile et sa dispersibilité est insuffisante, si bien qu'une différence a indésirablement tendance à se produire entre la couleur d'application et la couleur d'aspect.

Si, en tentant d'améliorer la douceur et l'adhérence à la peau d'un diluant tel que le mica ou la séricite, on accroît la quantité d'agent de traitement de surface, la floculation des particules continue de croître.

En outre, l'accentuation du traitement de surface par une matière solide élève l'épaisseur de revêtement, ce qui confère à la particule une sensation de lourdeur et une perte de douceur.

Dans le cas de dioxyde de titane ou d'oxyde de fer de qualité pigmentaire incorporé par exemple à un vernis à ongles, une démarcation ou une séparation des couleurs a tendance à se produire avec le temps en raison de la faible stabilité en dispersion dans le solvant

<Desc/Clms Page number 7>

organique. Il est nécessaire de prévoir une matière en poudre revêtue en surface pour empêcher efficacement ce phénomène. A l'heure actuelle, des argiles modifiées par une matière organique, qui élèvent la thixotropie, sont utilisées en vue d'adapter la matière en poudre revêtue en surface afin d'empêcher la précipitation et la séparation des couleurs.

Pour améliorer les propriétés d'adhérence à la peau, la résistance à l'eau, pour obtenir des émulsions ou des crèmes du type huile/ eau à haute teneur en matière solide et faible teneur en phase huileuse, pour accroître la teneur en matière solide de composants oléophiles pour pâtes en pré-dispersion qui sont utilisées en vue d'améliorer la manipulation de poudres en fines particules et pour atteindre une haute stabilité de fines particules de dioxyde de titane, d'oxyde de zinc, d'oxyde de cérium, d'oxyde de zirconium ou d'oxyde de silicium utilisées pour la protection contre la lumière ultraviolette ou la lumière infrarouge, des revêtements classiques sont insuffisants.

D'autre part, la Demanderesse a établi que si une matière en poudre était revêtue d'un diméthylpolysiloxane à chaîne droite modifié à l'extrémité terminale par un groupe trialkoxy, on obtenait une matière en poudre qui était exempte de floculation de ses particules, qui était douce au toucher, qui avait une bonne adhérence à la peau et qui possédait de très bonnes propriétés d'étalement pour des pigments colorés (voir les brevets japonais portant les N de publication Kokai JP-A-5-339 518 et JP-A-7-196 946).

Avec un tel agent de traitement de surface, une couche liquide de revêtement est formée à la température ambiante même après qu'elle a enrobé la surface de particules, si bien qu'elle possède une excellente adhérence à la peau, un toucher onctueux (nature glissante) et une excellente affinité pour, ou dispersibilité dans, un liquide oléophile comparativement à des particules classiques traitées en surface. Toutefois, si l'on tente d'accroître davantage ces

<Desc/Clms Page number 8>

fonctions, la dispersion dans le liquide oléophile n'est pas nécessairement améliorée même lorsque la quantité de revêtement est accrue. Pour cette raison, on souhaite obtenir une matière en poudre revêtue qui puisse améliorer davantage les fonctions telles que l'adhérence à la peau, la sensation esthétique (contact), le pouvoir couvrant, le colorant, le pouvoir de protection contre la lumière ultraviolette ou la lumière infrarouge et d'autres propriétés optiques, et qui soit supérieure en ce qui concerne son affinité pour, et sa dispersibilité dans, le liquide oléophile.

Des formulations pour cosmétiques ont en outre été récemment conçues pour exploiter la performance optique de la matière en poudre. Les caractéristiques optiques de matières en poudre sont déterminées en fonction de la forme des particules, de la distribution des diamètres de particules et de l'indice de réfraction de la matière en poudre. Ces propriétés optiques inhérentes à la matière ne peuvent pas être aisément déployées si la matière a une faible dispersibilité, ce qui nécessite donc la présence de quantités excessives de cette matière dans la formulation.

Cela renforce la demande d'une matière en poudre douée d'une très bonne dispersibilité.

La présente invention a pour objet de trouver une matière en poudre enrobée obtenue par un traitement de surface d'une matière en poudre pour cosmétiques permettant d'améliorer davantage la dispersibilité de la matière en poudre et diverses fonctions propres à cette matière en poudre telles que l'adhérence à la peau, la sensation esthétique (contact), le pouvoir couvrant et le pouvoir colorant, le pouvoir de protection contre la lumière UV et la lumière IR et les propriétés optiques, pour acquérir des propriétés supérieures en matière d'affinité pour des liquides oléophiles, de dispersibilité et de stabilité en dispersion.

<Desc/Clms Page number 9>

Sur la base des critères de conception et d'expérimentation exposés ci-après, la Demanderesse a réalisé une matière en poudre traitée en surface qui, après application de deux couches d'agents de traitement de surface, déploie d'excellentes propriétés de (super)dispersibilité, en particulier une très haute dispersibilité dans des liquides oléophiles. En effet, la Demanderesse a effectué des recherches approfondies en vue de mettre au point un agent stable de traitement de surface qui exerce un puissant effet hydrophobe et oléophile au cours d'une période de temps prolongée en tant que première couche de revêtement (couche A) formée sur la surface externe des particules de la matière en poudre et qui donne une couche homogène de revêtement de surface extrêmement résistante ; et pour mettre au point un agent de traitement de surface qui soit capable, en tant que seconde couche de revêtement (couche B), de protéger la première couche de revêtement contre des chocs mécaniques, qui montre une grande affinité pour les liquides oléophiles et qui confère par conséquent de très bonnes propriétés de dispersibilité et de stabilité en dispersion. La Demanderesse a donc trouvé que par le revêtement de la matière en poudre (substrat) avec un agent solide de traitement de surface, en tant que première couche, et par revêtement du substrat, portant la première couche, avec un agent liquide de traitement de surface en tant que seconde couche, on pouvait produire une matière en poudre traitée en surface qui atteignait une haute performance jusqu'à présent inégalée.

La Demanderesse a effectivement entrepris des recherches poussées en vue d'atteindre l'objectif indiqué ci-dessus et elle a trouvé que par formation d'au moins deux couches, avantageusement une couche A, sur la surface des particules de poudre et une couche B sur la couche A, sur une partie au moins de la surface de la poudre utilisable pour des cosmétiques, notamment sur toute la

<Desc/Clms Page number 10>

surface de la poudre ou sur une partie de cette surface, afin de former une couche revêtue d'un agent de traitement en surface qui est liquide à la température ambiante, la couche A étant une couche de revêtement d'un agent de traitement de surface qui est solide à la température ambiante, contenant au moins un composé choisi dans le groupe comprenant un organopolysiloxane réactif, une polyoléfine, une lécithine hydrogénée, y compris sa forme de sel, tel qu'un sel métallique, un N-acylamino acide, y compris sa forme de sel, tel qu'un sel métallique, un acide gras, y compris sa forme de sel, tel qu'un sel métallique et un ester de dextrine d'acide gras, et la couche B étant une couche de revêtement d'un agent de traitement de surface qui est liquide à la température ambiante, contenant au moins un composé choisi dans le groupe comprenant un organopolysiloxane modifié à une seule extrémité terminale par un groupe fonctionnel, un alkylsilane modifié à une seule extrémité terminale par un groupe fonctionnel et un acide gras ramifié, la poudre enrobée nouvelle résultant étant extrêmement efficace en tant que poudre réalisant l'objectif défini ci-dessus, la poudre ayant en particulier une excellente affinité pour un liquide oléophile et par conséquent une excellente dispersibilité dans un tel liquide. Cette observation a conduit à la réalisation de la présente invention.

En conséquence, la présente invention réside dans une poudre traitée en surface comprenant une poudre utilisable pour des cosmétiques, et dans des couches de revêtement d'agents de traitement de surface comprenant une couche A et une couche B, chacune étant formée sur une partie au moins de la surface des particules de poudre, où la couche A constitue une couche de revêtement d'un agent de traitement de surface qui est solide à la température ambiante, la couche de revêtement contenant au moins un composé choisi entre des composés du groupe comprenant un organopolysiloxane réactif, une polyoléfine,

<Desc/Clms Page number 11>

une lécithine hydrogénée, y compris ses formes de sels, un N-acylamino acide, y compris ses formes de sels, un acide gras, y compris ses formes de sels et un ester de dextrine d'acide gras ; et où la couche B est une couche de revêtement d'un agent de traitement de surface qui est liquide à la température ambiante, la couche de revêtement contenant au moins un composé choisi parmi les composés du groupe consistant en un organopolysiloxane modifié à une seule extrémité terminale par un groupe fonctionnel, un alkylsilane modifié à une seule extrémité terminale par un groupe fonctionnel et un acide gras ramifié.

La présente invention concerne aussi un cosmétique contenant la poudre traitée en surface.

Sur la poudre ainsi traitée, la couche A et la couche B sont respectivement solide et liquide à la température ambiante.

On décrit ci-après des formes de réalisation de l'invention.

La matière en poudre traitée en surface (poudre) successivement revêtue d'une couche A et d'une couche B dans cet ordre, est principalement expliquée comme forme de réalisation particulièrement appréciée de la présente invention. Toutefois, la présente invention couvre les variantes illustrées ci-après, de même que la forme de réalisation préférée, sans y être limitée.

La matière en poudre (substrat) est une matière en poudre qui peut être utilisée pour des cosmétiques et qui a un diamètre moyen de particules avantageusement compris entre environ 500 et 0,01 um et de préférence entre environ 100 et 0,01 m.

Il n'existe pas de limitation particulière en ce qui concerne la matière en poudre (substrat) devant être traitée en surface en vue de son utilisation dans la présente invention, pourvu que la matière en poudre (substrat) soit une matière utilisée de façon classique

<Desc/Clms Page number 12>

pour des cosmétiques. En outre cependant, la matière en poudre (substrat) peut être utilisée non seulement pour des cosmétiques, mais aussi pour des poudres traitées en surface utilisées dans de larges domaines d'application, par exemple comme additifs pour matières plastiques, pour encres, pour peintures ou pour toners (poudres magnétiques). Le diamètre moyen des particules va avantageusement de 10 micromètres ( m) à environ 0,01 micromètre ( m).

En ce qui concerne les méthodes de mesure du diamètre des particules, on utilise la méthode de diffraction par laser ou une méthode de précipitation pour des particules ayant un diamètre de 0,1 um ou plus, tandis qu'on utilise une méthode de corrélation par photons ou un microscope électronique pour des particules de diamètre égal ou inférieur à 0,1 um.

Par exemple, on peut énumérer comme matières inorganiques en poudre le mica, la séricite, le talc, la kaolin, le mica de synthèse, le carbonate de calcium, le carbonate de magnésium, le silicate de magnésium, le silicate d'aluminium, le phosphate de calcium, l'anhydride silicique, l'alumine, l'oxyde de magnésium, l'hydroxyde d'aluminium, le sulfate de baryum, l'aluminosilicate de magnésium, l'aluminométasilicate de magnésium, le nitrure de bore, la zéolite, l'hydroxyapatite, des céramiques en poudre, etc., comme diluant.

On peut mentionner comme pigments de couleur blanche, le dioxyde de titane, l'oxyde de zinc et l'oxyde de cérium, tandis qu'on peut mentionner comme pigments de couleurs, l'oxyde de fer rouge, l'oxyde de fer jaune, l'oxyde de fer noir, l'oxyde de chrome, l'hydroxyde de chrome, le bleu de Prusse, le bleu d'outremer, le noir de carbone, l'oxyde de titane d'ordre inférieur, le violet de mangue, etc. On peut mentionner comme pigments nacrés l'oxychlorure de bismuth, le titane micacé, des pellicules en écailles de poisson, etc., tandis qu'on peut mentionner

<Desc/Clms Page number 13>

comme poudres en fines particules de fines particules de dioxyde de titane, d'oxyde de zinc, d'oxyde de fer, d'oxyde de cérium, etc. Enfin, on peut mentionner comme autres matières appréciées, de l'aluminium en poudre, de l'acier inoxydable en poudre, etc. Ces poudres peuvent être utilisées individuellement ou en mélange.

Ces matières en poudre peuvent être associées éventuellement pour former des pigments composites. Par exemple, on peut utiliser des matières en poudre comprenant des pigments inorganiques colorés tels que de l'oxyde de fer rouge, revêtus d'un anhydride silicique, des matières en poudre comprenant un diluant, revêtues de minces particules de pigments de couleur blanche, etc.

Des matières organiques en poudre peuvent être illustrées par un polyamide, un polyester, un polyéthylène, un polypropylène, un polystyrène, un polyuréthanne, une résine vinylique, une résine d'urée, une résine phénolique, une résine fluorée, une résine de silicone, une résine d'acide acrylique, une résine de mélamine, une résine époxy, une résine de polycarbonate, un copolymère divinylbenzène-styrène, des copolymères composés d'au moins deux des monomères indiqués ci-dessus, le celluloïd, l'acétylcellulose, la cellulose, des polysaccharides, une protéine, des colorants formés de goudrons organiques, etc.

Conformément à la présente invention, la surface de la matière en poudre traitée en surface (particules de poudre) est revêtue au moins partiellement de la couche A et de la couche B. Normalement, la couche A est appliquée à la surface de la poudre en particules au contact de cette poudre, et la couche B est appliquée à la couche A à son contact. Une double couche de revêtement comprenant la couche A et la couche B est avantageusement appliquée à toute la surface de la poudre en particules, puisque l'effet avantageux de la présente invention peut ainsi être produit dans une mesure suffisante. Toutefois, une seule des couches A et B peut être présente sur une partie

<Desc/Clms Page number 14>

déterminée de la surface des particules de poudre, tandis qu'il peut n'y avoir ni la couche A ni la couche B sur une partie extrêmement faible de la surface des particules de poudre, bien que cela soit très rarement le cas.

Une autre couche distincte peut aussi être prévue entre les couches A et B ou entre la couche A et la surface des particules de la matière en poudre (substrat) dans une mesure ne compromettant pas le but de la présente invention.

On donne les explications suivantes principalement pour des matières en poudre dans lesquelles la couche A est appliquée au contact de la surface de la matière en poudre et la couche B est appliquée au contact de la couche A. Toutefois, la présente invention n'est pas limitée à cette forme de réalisation particulière, comme décrit ci-dessus.

La couche A est une couche de revêtement de l'agent de traitement de surface appliquée au contact de la surface de la poudre en particules et solide à la température ambiante. D'autre part, la couche B est une couche de revêtement de l'agent de traitement de surface appliqué au contact de la couche A qui est appliquée au contact de la surface de la poudre en particules. La couche B est liquide à la température ambiante. La Demanderesse entend désigner par couche de revêtement de l'agent de traitement de surface qui est solide à la température ambiante, le fait que l'agent de traitement de surface lorsqu'il est appliqué à la surface de la poudre en particules est et reste à l'état solide à la température ambiante. Le fait de dire que la couche de revêtement de l'agent de traitement de surface est liquide à la température ambiante signifie simplement que la couche de revêtement de l'agent de traitement de surface telle qu'elle est appliquée est et reste à l'état liquide à la température ambiante. Par conséquent, il suffit que la couche A et la couche B soient respectivement solide et

<Desc/Clms Page number 15>

liquide à la température ambiante telles qu'elles sont appliquées à la surface de la poudre en particules. Il y a lieu de remarquer qu'avant l'application à la surface des particules, les agents de traitement de surface en question peuvent être liquides ou solides ; toutefois, les agents de traitement de surface doivent être dans l'état indiqué cidessus une fois que chacun d'eux a été appliqué.

En outre, le fait que l'agent de traitement de surface soit solide ou liquide à la température ambiante signifie directement que cet agent est solide ou liquide à la température ambiante, qui plus est l'état liquide en particulier peut être identifié comme possédant un "caractère onctueux".

Il y a lieu de remarquer que certains agents de traitement de surface montrent un caractère onctueux même s'ils sont solides à la température ambiante. Par exemple, la N-lauryl-L-lysine, le nitrure de bore, des résines de silicone en poudre, des caoutchoucs de silicone en poudre, un polytétrafluoréthylène en poudre, etc., sont en particules de forme lamellaire ou sphérique et sont extrêmement doux au toucher grâce aux propriétés des composés en question, si bien qu'un revêtement de poudre de ces composés présente parfois un caractère onctueux.

Toutefois, l'effet avantageux propre à la présente invention ne peut pas être obtenu avec ces composés (lorsqu'ils sont utilisés pour la couche B).

La couche A est une couche de revêtement d'un agent de traitement de surface qui est solide à la température ambiante et qui contient au moins un composé choisi parmi les composés du groupe consistant en un organopolysiloxane réactif, une polyoléfine telle qu'un polyéthylène, un polypropylène, etc., une lécithine hydrogénée, y compris ses sels, un N-acylamino acide, y compris ses sels et un ester de dextrine d'acide gras. La couche B est une couche de revêtement d'un agent de traitement de surface qui est liquide à la température

<Desc/Clms Page number 16>

ambiante et qui contient au moins un composé choisi parmi les composés du groupe consistant en un organopolysiloxane modifié à une seule extrémité terminale par un groupe fonctionnel, un alkylsilane modifié à une seule extrémité terminale par un groupe fonctionnel et un acide gras ramifié.

Les couches de revêtement A et B formées à la surface des particules de la matière en poudre selon la présente invention peuvent être considérées comme étant les couches de revêtement des agents de traitement de surface des couches A et B dans la définition de la présente invention, pourvu que les ingrédients mentionnés ci-dessus utilisés dans les couches A et B de la présente invention soient fixés sur la matière en poudre.

(Organopolysiloxane réactif)

On compte avantageusement au nombre des organopolysiloxanes réactifs, un organo-hydrogénopolysiloxane, un polyalkoxy-organopolysiloxane, un acide triorganosiloxy silicique, un organopolysiloxane modifié aux deux extrémités terminales par des groupes trialkoxy, etc.

On compte avantageusement au nombre des organopolysiloxanes réactifs, un organo-hydrogénopolysiloxane, un polyalkoxy-organopolysiloxane, un acide triorganosiloxy silicique, un organopolysiloxane modifié aux deux extrémités terminales par des groupes trialkoxy, etc.

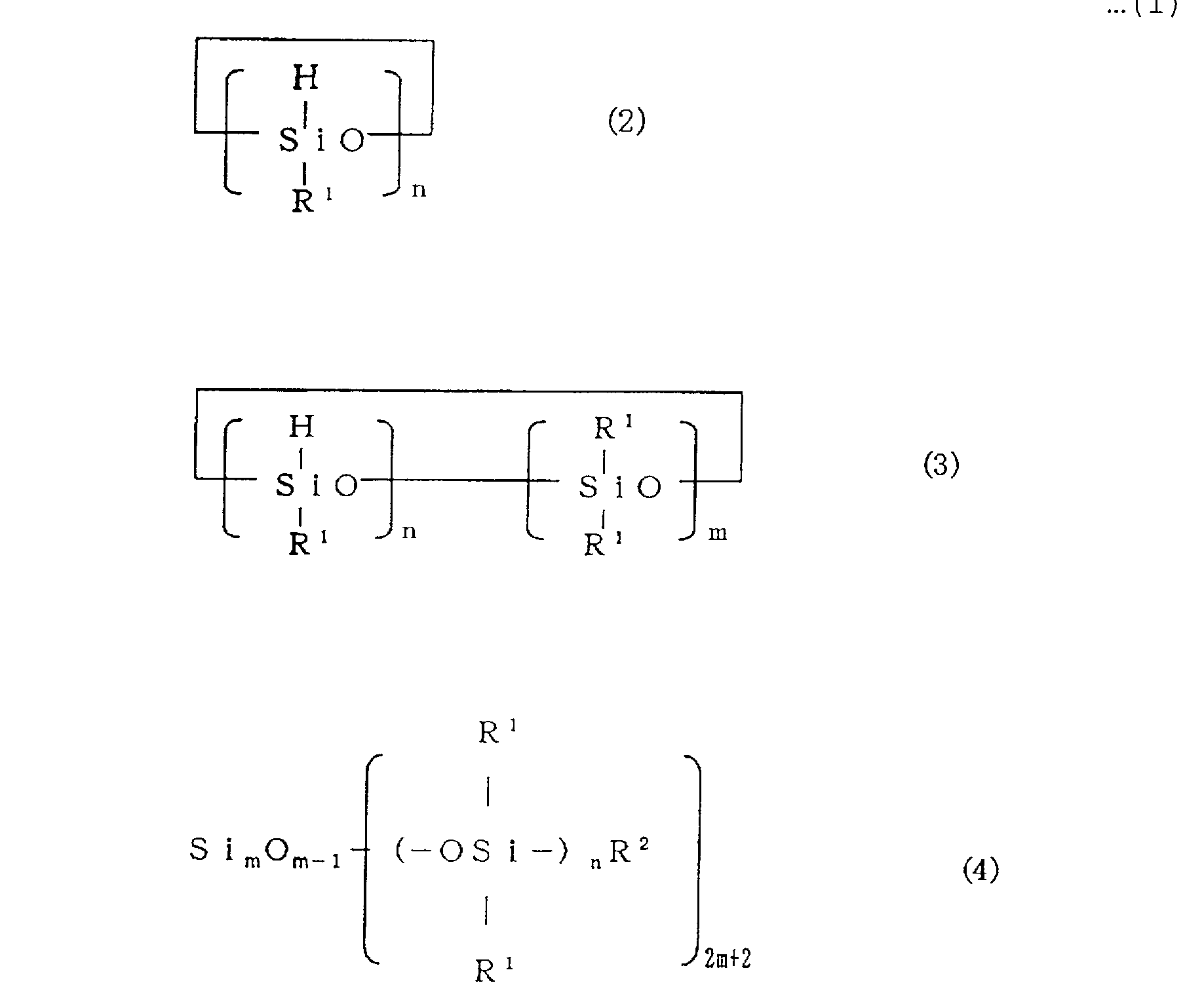

Comme organopolysiloxanes réactifs utilisés conformément à la présente invention, on apprécie particulièrement des organopolysiloxanes réactifs à chaîne droite ou cycliques, représentés par l'une quelconque des formules générales (1) à (6) suivantes. Dans ces formules générales (1) à (6), les divers groupes R1, c'est-à-dire les groupes R1 qui sont présents non seulement dans l'une des formules générales, mais qui existent dans la totalité des formules générales (1) à (6), sont indépendants les uns des autres et désignent respectivement l'un quelconque des groupes alkyle inférieur ayant 1 à 4 atomes de carbone, les divers groupes R2 sont de même entièrement indépendants les uns des autres et désignent indiféremment des atomes d'hydrogène, des groupes hydroxyle et des groupes alkyle inférieur ayant 1 à 4 atomes de carbone, n est un nombre

<Desc/Clms Page number 17>

entier non inférieur à 2 et m est égal à 0 ou à un nombre entier, la somme n + m étant égale à un nombre entier de 2 à 10 000.

L-s'io- (2) RI n H R' 1 1 (3) RI n RI m R1 S imOm-1 zoos i -) nR2 (4 ) pi 2mt2

Le composé représenté par la formule générale (1) dans laquelle n est égal à 0 ou à 1 a une faible réactivité à la surface des particules de poudre et il est doux et onctueux au toucher sans prendre une structure à mailles tridimensionnelles. Toutefois, ce composé n'est pas souhaitable, puisqu'il ne contribue pas à rendre hydrophobe ou oléophile la matière en poudre.

Le composé représenté par la formule générale (1) dans laquelle n est égal à 0 ou à 1 a une faible réactivité à la surface des particules de poudre et il est doux et onctueux au toucher sans prendre une structure à mailles tridimensionnelles. Toutefois, ce composé n'est pas souhaitable, puisqu'il ne contribue pas à rendre hydrophobe ou oléophile la matière en poudre.

<Desc/Clms Page number 18>

Il est très appréciable que dans l'organohydrogéno-polysiloxane représenté par la formule générale (2), n soit un nombre entier de 3 à 7.

Il est très appréciable que dans l'organohydrogéno-polysiloxane représenté par la formule générale (3), n soit un nombre entier supérieur ou égal à 2 et la somme n + m soit un nombre entier de 3 à 7. L'hydrogénopolysiloxane cyclique mentionné ci-dessus est décyclisé à la surface des particules de poudre en adoptant une structure à mailles tridimensionnelles.

Il est très appréciable que dans le polyalkoxyorganopolysiloxane représenté par la formule générale (4), m soit un nombre entier de 1 à 100 et le rapport n/ m soit supérieur ou égal à 0,5.

Il suffit que l'organopolysiloxane réactif représenté par les formules générales (1) à (4) ci-dessus puisse subir une réaction de réticulation tridimensionnelle pour former une résine, c'est-à-dire pour se solidifier, indépendamment de ce que l'organopolysiloxane réactif est cyclique ou à chaîne droite comme indiqué ci-dessus. La viscosité mesurée à 25 C est avantageusement de l'ordre de 0,5 à 500 es, mieux encore de l'ordre de 0,5 à 100 cs et notamment de l'ordre de 1 à 50 es. Si la viscosité est inférieure à 0,5 es, la réaction est extrêmement rapide, si bien que les particules de poudre tendent à floculer. La couche de revêtement formée à la surface des particules devient aussi extrêmement vulnérable aux chocs et a tendance à se détacher. Si la viscosité dépasse 500 cs, l'huile s'étale mal, si bien qu'il est difficile d'appliquer l'organopolysiloxane réactif uniformément à la surface des particules de poudre. Un tel agent de traitement de surface peut être illustré par les produits "KF-99" et "KF-9901" fabriqués par la firme SHIN-ETSU CHEMICAL CO. LTD., le produit "SH-1107" fabriqué par la firme DOW CORNING TORAY SILICONE CO. LTD., les produits "TSF484" et TSF483" fabriqués par la firme TOSHIBA SILICONE

<Desc/Clms Page number 19>

CO. LTD., les produits "FZ3704" et "AZ6200" fabriqués par la firme NIPPON UNICAR CO. LTD., etc.

Le composé répondant à la formule générale (5) suivante est un acide triorgano-siloxysilicique (R33SiO1/2)n (SiO2)m ...(5) formule dans laquelle m et n sont avantageusement des nombres entiers, la somme m + n est un nombre entier de 2 à 100 et le rapport n/ m a une valeur égale ou inférieure à 1,0.

Si le rapport n/ m dépasse 1,0, la couche de revêtement à la surface des particules de poudre présente l'inconvénient de ne pas être une couche de revêtement solide dure, mais de devenir une couche de revêtement douce et huileuse. Cette couche de revêtement huileuse n'est pas souhaitable, puisque un caractère fortement hydrophobe ou oléophile ne peut pas être obtenu.

Lorsqu'on utilise l'acide triméthylsiloxysilicique dans la présente invention, des agents obtenus par remplacement du sodium du verre soluble par un groupe triméthylsilyle et par dissolution de ce produit dans un solvant, auquel cas la dureté de la couche de revêtement durcie est sous l'influence d'un rapport M / Q correspondant à n/ m dans la formule générale (5) cidessus, abondent sur le marché et sont avantageusement utilisés. On mentionne à titre d'exemples les produits "KF-7312F", "KF-7312J", "KF-7312K", "KF-9001", "KF-9002", "X-21-5249" et "X-21-5250" fabriqués par la firme SHIN-ETSU CHEMICAL CO. LTD., les produits "DC593", "BY-11-015", "BY-11-018" et "BY-11-022" fabriqués par la firme DOW CORNING TORAY SILICONE CO. LTD., et le produit "TSF4600" fabriqué par la firme TOSHIBA SILICONE CO. LTD., etc.

Le composé répondant à la formule générale (6) suivante est un organopolysiloxane modifié à ses deux extrémités terminales par des groupes fonctionnels et

<Desc/Clms Page number 20>

comprend des organopolysiloxanes modifiés aux deux extrémités terminales par des groupes trialkoxy : (R23Si0) (R12SiO)n (SiR23) ...(6)

Le composé dans lequel n, dans la formule générale ci-dessus, désigne un nombre entier de 1 à 100 est très apprécié.

Le composé dans lequel n, dans la formule générale ci-dessus, désigne un nombre entier de 1 à 100 est très apprécié.

Comme organopolysiloxanes modifiés aux deux extrémités terminales par des groupes fonctionnels, on utilise avantageusement dans la présente invention ceux qui ont une chaîne droite ou un chaîne ramifiée en T et qui ont 1 à 100 motifs siloxane répétés. Si la valeur de n dépasse 100, la réactivité avec la surface des particules de poudre est abaissée, tandis que la couche de revêtement ayant réagi adopte un état semi-solide (gélifié) à liquide, ce qui procure une sensation déformée en rendant difficile l'obtention d'effets souhaitables propres à la présente invention. Les agents de traitement de surface que l'on peut se procurer et que l'on peut utiliser aisément comprennent par exemple les produits "X-24-9817" et "X-24- 9221" fabriqués par la firme SHIN-ETSU CHEMICAL CO. LTD., etc.

(Polyoléfine)

Des exemples de polyoléfines telles qu'un polyéthylène, un polypropylène, etc., comprennent avantageusement une résine polyoléfinique portant au moins un groupe carboxylique (voir, par exemple, le brevet japonais publié sous le N Kokai JP-A-63-179 972 proposé par la Demanderesse). Par exemple, on peut utiliser un polyéthylène de bas poids moléculaire ayant un poids moléculaire de 500 à 20 000 et un point de fusion non inférieur à 40 C, un polyéthylène oxydé, obtenu par oxydation de polypropylène, un polyéthylène-maléate, un polypropylène oxydé, etc., ces produits existant dans le commerce.

Des exemples de polyoléfines telles qu'un polyéthylène, un polypropylène, etc., comprennent avantageusement une résine polyoléfinique portant au moins un groupe carboxylique (voir, par exemple, le brevet japonais publié sous le N Kokai JP-A-63-179 972 proposé par la Demanderesse). Par exemple, on peut utiliser un polyéthylène de bas poids moléculaire ayant un poids moléculaire de 500 à 20 000 et un point de fusion non inférieur à 40 C, un polyéthylène oxydé, obtenu par oxydation de polypropylène, un polyéthylène-maléate, un polypropylène oxydé, etc., ces produits existant dans le commerce.

<Desc/Clms Page number 21>

(Lécithine hydrogénée)

La lécithine hydrogénée, y compris ses formes de sels, est un glycéride contenant des groupes acide phosphorique et est obtenue par hydrogénation de lécithine naturelle extraite du jaune d'#uf, du soja, du maïs, des graines de colza (navette), etc., et une lécithine synthétique, et a un indice d'iode avantageusement égal ou inférieur à 30 et de préférence égal ou inférieur à 15. La lécithine hydrogénée sous sa forme de sel est avantageusement un sel de métaux, tels que Al, Mg, Ca, Zn, Zr et Ti, d'une lécithine hydrogénée insoluble dans l'eau.

La lécithine hydrogénée, y compris ses formes de sels, est un glycéride contenant des groupes acide phosphorique et est obtenue par hydrogénation de lécithine naturelle extraite du jaune d'#uf, du soja, du maïs, des graines de colza (navette), etc., et une lécithine synthétique, et a un indice d'iode avantageusement égal ou inférieur à 30 et de préférence égal ou inférieur à 15. La lécithine hydrogénée sous sa forme de sel est avantageusement un sel de métaux, tels que Al, Mg, Ca, Zn, Zr et Ti, d'une lécithine hydrogénée insoluble dans l'eau.

La lécithine hydrogénée (y compris sa forme de sel) ayant un point de fusion égal ou supérieur à 50 C est particulièrement souhaitable (voir, par exemple, les brevets japonais publiés sous les N JP-A-60-184 571 et JPA-60-190 705 et la demande de brevet publiée sous le N Kokoku JP-B-4-58 443 proposée par la Demanderesse). On peut se procurer et utiliser avantageusement le produit du commerce appelé "huile de jaune d'#uf hydrogénée ? 5" fabriqué par la firme ASAHI CHEMICAL INDUSTRY CO. LTD., de même que le phospholipide de soja hydrogéné du commerce ("BASIS LS-60 HR") fabriqué par la firme NISSHIN OIL MILLS LTD.

(N-acylaminoacide)

Le N-acylaminoacide est un aminoacide portant un groupe amino et/ou imino acylé. L'aminoacide qui constitue le N-acylaminoacide peut être un simple aminoacide ou un mélange de plusieurs ou de nombreux aminoacides différents.

Le N-acylaminoacide est un aminoacide portant un groupe amino et/ou imino acylé. L'aminoacide qui constitue le N-acylaminoacide peut être un simple aminoacide ou un mélange de plusieurs ou de nombreux aminoacides différents.

S'il existe des isomères L, D ou DL pour l'aminoacide ou les aminoacides constituant le N-acylaminoacide, tout représentant ou tous représentants convenables de ces isomères peuvent être utilisés individuellement ou en association. Le L-isomère existant à l'état naturel est davantage apprécié.

Les aminoacides peuvent être illustrés par la glycine, l'alanine, la p-alanine, la valine, la leucine,

<Desc/Clms Page number 22>

l'isoleucine, la phénylalanine, la proline, la thréonine, la sérine, l'arginine, l'histidine, la lysine, l'acide aspartique, l'acide glutamique, la tyrosine, la méthionine, la cystine, la cystéine, etc.

Les acides gras constituant le dérivé N-acylé peuvent avantageusement être illustrés par des acides gras saturés ou non saturés ayant 1 à 23 atomes de carbone et des acides gras de 1 à 23 atomes de carbone ayant une structure alicyclique saturée ou non saturée. On peut utiliser par exemple, une glycine N-acylée, une N-méthyl-palanine N-acylée, un acide glutamique N-acylé et leurs sels (voir le brevet japonais publié sous le N Kokai JP-A-61- 73 775 et le brevet japonais publié sous ne N Kokoku JP-B- 1-50 202 proposés par la Demanderesse).

Les acides gras constitutifs du N-acylaminoacide sont avantageusement des acides gras à longue chaîne tels que l'acide caprylique, l'acide caprique, l'acide laurique, l'acide myristique, l'acide isomyristique, l'acide palmitique, l'acide isopalmitique, l'acide stéarique, l'acide isostéarique, l'acide arachidique, l'acide undécylénique, l'acide oléique, l'acide myristoléique, l'acide élaïdique, l'acide linolique, l'acide linolénique, l'acide arachidonique, l'acide gras d'huile de noix de coco, l'acide gras de suif de b#uf (graisse), l'acide résinique (acide abiétique), etc.

Le N-acylaminoacide peut être utilisé sous la forme libre ou sous la forme d'un ou plusieurs sels. La forme de sel peut être illustrée par des sels de métaux tels que Na, K, Ba, Zn, Ca, Mg, Fe, Zr, Co, Al, Ti, etc., des sels d'ammonium et des sels de divers alcanolamines telles que la monoéthanolamine, la diéthanolamine, la triéthanolamine, le 2-amino-2-méthylpropanol, le 2-amino-2méthyl-1,3-propanediol, la triisopropanolamine, etc.

On peut avantageusement se procurer et utiliser des produits disponibles dans le commerce. Par exemple, on apprécie un acide gras N-acylé à l'huile de noix de coco ou

<Desc/Clms Page number 23>

la N-lauroyl-p-alanine (produit de la firme KAWAKEN FINE CHEMICAL Co. LTD. ), ses sels de calcium ou d'aluminium, le myristoylaminoacide de la soie et son sel d'aluminium, produit de la firme PHYTOCOS INC., France, et la N-laurylL-lysine et l'acide N-stéaroyl-L-glutamique, produits de la firme AJINOMOTO CO., INC.

Le procédé de N-acylation peut être l'un quelconque des procédés connus, tels que ceux qui sont décrits dans le brevet japonais publié sous le N Kokai JPA-6-25 627 et le brevet japonais publié sous le N Kohyou JP-A-7-502 010. Par exemple, on peut utiliser, dans des cas appropriés, un N-acylaminoacide obtenu par N-acylation d'aminoacides eux-mêmes obtenus par hydrolyse totale de protéines d'origine animale, telles que la soie, la nacre, etc., ou dérivées de plantes telles que blé, soja, etc., en utilisant par exemple des acides gras à longue chaîne, en outre sous la forme de sels en formant au besoin des sels correspondants. Comme aminoacides utilisés pour la préparation des formes N-acylées, au moins 14 aminoacides sont avantageusement présents, à savoir la glycine, la Lalanine, la L-valine, la L-leucine, la L-isoleucine, la Lphénylalanine, la L-proline, la L-thréonine, la L-sérine, la L-arginine, la L-histidine, la L-lysine, l'acide Laspartique et l'acide L-glutamique. Des formes N-acylées de L-tyrosine, L-méthionine, L-cystine, L-cystéine et/ou d'acides similaires, peuvent aussi être présentes.

(Acide gras)

On peut utiliser comme acides gras dans la présente invention ceux qui sont indiqués à propos des acides gras constituant les N-acylaminoacides mentionnés ci-dessus, y compris leurs formes de sels. En ce qui concerne les formes de sels, celles qui sont indiquées à propos des sels de N-acylaminoacide restent entièrement valables. En particulier, on apprécie des acides gras saturés à chaîne droite ayant 12 à 26 atomes de carbone, tels que des acides gras comprenant l'acide laurique,

On peut utiliser comme acides gras dans la présente invention ceux qui sont indiqués à propos des acides gras constituant les N-acylaminoacides mentionnés ci-dessus, y compris leurs formes de sels. En ce qui concerne les formes de sels, celles qui sont indiquées à propos des sels de N-acylaminoacide restent entièrement valables. En particulier, on apprécie des acides gras saturés à chaîne droite ayant 12 à 26 atomes de carbone, tels que des acides gras comprenant l'acide laurique,

<Desc/Clms Page number 24>

l'acide myristique, l'acide palmitique, l'acide stéarique, l'acide béhénique, l'acide lignosérique et l'acide cérotique, ou leurs sels métalliques tels que leurs sels de Ca, Mg, Zn Zr, Al, Ti, etc. (voir par exemple le brevet japonais publié sous le N Kokai JP-A-60-69 011 proposé par la Demanderesse). On apprécie en particulier les acides gras qui fondent à une température égale ou supérieure à 40 C.

Si le nombre d'atomes de carbone est inférieur à 12, le problème de stimuli vis-à-vis de la peau a tendance à apparaître. D'autre part, si le nombre d'atomes de carbone dépasse 26, la réactivité est abaissée, ce qui rend difficile l'obtention d'un effet avantageux de la présente invention.

(Ester de dextrine d'acide gras)

Il n'existe aucune limitation concernant l'ester de dextrine d'acide gras utilisé dans la présente invention, si bien qu'il peut être choisi parmi des esters constitués par la dextrine et un acide gras ou leurs dérivés. Des exemples d'esters de dextrine d'acides gras comprennent avantageusement un ester ayant au moins une structure partielle dans laquelle une molécule d'un acide gras en C8 à C24 est estérifiée par combinaison à l'un des groupes hydroxyle d'une molécule de dextrine ou de ses dérivés, par exemple un ester dans lequel un ou plusieurs acides en C8 à C24 sont estérifiés par combinaison à un ou plusieurs groupes hydroxyle d'une molécule de dextrine. Le groupe hydroxyle de l'ester ainsi obtenu peut ou non être encore estérifié par un autre acide gras.

Il n'existe aucune limitation concernant l'ester de dextrine d'acide gras utilisé dans la présente invention, si bien qu'il peut être choisi parmi des esters constitués par la dextrine et un acide gras ou leurs dérivés. Des exemples d'esters de dextrine d'acides gras comprennent avantageusement un ester ayant au moins une structure partielle dans laquelle une molécule d'un acide gras en C8 à C24 est estérifiée par combinaison à l'un des groupes hydroxyle d'une molécule de dextrine ou de ses dérivés, par exemple un ester dans lequel un ou plusieurs acides en C8 à C24 sont estérifiés par combinaison à un ou plusieurs groupes hydroxyle d'une molécule de dextrine. Le groupe hydroxyle de l'ester ainsi obtenu peut ou non être encore estérifié par un autre acide gras.

Le degré d'estérification de l'ester est avantageusement de 30 à 95 % et notamment d'environ 50 à 90 %. Si le degré d'estérification est inférieur à 30 %, le caractère oléophile est indésirablement insuffisant, tandis que si le degré d'estérification est supérieur à 95 %, l'adhérence à la surface des particules de poudre est indésirablement abaissée, et par conséquent les deux cas ne

<Desc/Clms Page number 25>

sont pas appréciés. En particulier, les esters peuvent être illustrés par le myristate de dextrine, le palmitate de dextrine, le stéarate de dextrine, l'ester de dextrine d'acide gras d'huile de noix de coco, le béhénate de dextrine, le palmitate-2-éthylhexanoate de dextrine, etc.

Bien que les agents de traitement puissent être préparés par des procédés classiques, on peut se les procurer aisément comme produits du commerce, tels que les produits "Rheopearl KL", "Rheopearl MKL", "Rheopearl TT", "Rheopearl KE" et "Rheopearl TL" fabriqués par la firme CHIBA FLOUR MILLING CO. LTD.

Lorsque les divers agents de traitement de surface décrits ci-dessus sont utilisés pour constituer la couche A (couche appliquée avec l'agent de traitement de surface de la présente invention), un ou plusieurs des composés présents dans les agents peuvent être mélangés en vue de leur utilisation comme agent de traitement de surface pour exécuter le traitement de surface visé afin de constituer la couche de revêtement (couche A).

(Organopolysiloxane modifié à une seule extrémité terminale par un groupe fonctionnel)

L'organopolysiloxane modifié à une seule extrémité terminale par un groupe fonctionnel, tel qu'un organopolysiloxane modifié à une seule extrémité terminale par un groupe trialkoxy, est avantageusement un composé qui répond à la formule générale (7) suivante : (R33SiO) (R32SiO)n (SiR43) ...(7) formule dans laquelle les divers groupes R3 sont tous indépendants les uns des autres et désignent respectivement des groupes résiduels hydrocarbonés saturés ou non saturés en C1 à C10, tandis que les divers groupes R4 dans la formule générale indiquée ci-dessus sont tous indépendants les uns des autres et désignent respectivement un atome d'hydrogène, un groupe hydroxyle, un atome d'halogène (Cl, Br, I, etc. ), un groupe silazane, un groupe

L'organopolysiloxane modifié à une seule extrémité terminale par un groupe fonctionnel, tel qu'un organopolysiloxane modifié à une seule extrémité terminale par un groupe trialkoxy, est avantageusement un composé qui répond à la formule générale (7) suivante : (R33SiO) (R32SiO)n (SiR43) ...(7) formule dans laquelle les divers groupes R3 sont tous indépendants les uns des autres et désignent respectivement des groupes résiduels hydrocarbonés saturés ou non saturés en C1 à C10, tandis que les divers groupes R4 dans la formule générale indiquée ci-dessus sont tous indépendants les uns des autres et désignent respectivement un atome d'hydrogène, un groupe hydroxyle, un atome d'halogène (Cl, Br, I, etc. ), un groupe silazane, un groupe

<Desc/Clms Page number 26>

isopropénoxy et des groupes alkoxy inférieur ayant 1 à 4 atomes de carbone, n étant un nombre entier de 10 à 100.

Si la valeur de n est inférieure à 10, la réaction est trop rapide, si bien que l'hydrolyse est accélérée, par le point acide ou le point basique (point isoélectrique) de la poudre et/ou des traces d'humidité fixées à la surface de la poudre, ce qui produit une polymérisation réticulante qui a pour effet que la couche de revêtement se gélifie ou adopte un état semi-solide, et par conséquent la couche de revêtement huileuse visée ne peut pas être obtenue. Si la valeur de n dépasse 100, la réactivité est considérablement abaissée et la couche de revêtement à la surface des particules de poudre devient non uniforme. Par conséquent, la dispersibilité du liquide oléophile est exclue, si bien qu'on ne peut pas attendre de contribution à la propriété hydrophobe et au caractère oléophile.

En ce qui concerne l'agent de traitement de surface pour la couche B, on peut avantageusement acquérir et utiliser des produits "X-24-9826", "X-24-9171" et "X-24- 9174" fabriqués par la firme SHIN-ETSU CHEMICAL CO. LTD.

(Alkylsilane modifié à une seule extrémité terminale par un groupe fonctionnel)

Parmi les alkylsilanes modifiés à une seule extrémité terminale avec un groupe fonctionnel, il existe divers dérivés de silane tels qu'un alkyltrialkoxysilane modifié à une seule extrémité terminale par un groupe fonctionnel. On peut avantageusement utiliser le composé représenté par la formule générale (8) suivante : R5SiR63 ...(8) dans laquelle R5 désigne avantageusement un groupe alkyle ayant 6 à 30 atomes de carbone à chaîne droite ou à chaîne ramifiée, les divers groupes R6 sont indépendants les uns des autres et désignent respectivement un atome d'hydrogène, un groupe hydroxyle, un atome

Parmi les alkylsilanes modifiés à une seule extrémité terminale avec un groupe fonctionnel, il existe divers dérivés de silane tels qu'un alkyltrialkoxysilane modifié à une seule extrémité terminale par un groupe fonctionnel. On peut avantageusement utiliser le composé représenté par la formule générale (8) suivante : R5SiR63 ...(8) dans laquelle R5 désigne avantageusement un groupe alkyle ayant 6 à 30 atomes de carbone à chaîne droite ou à chaîne ramifiée, les divers groupes R6 sont indépendants les uns des autres et désignent respectivement un atome d'hydrogène, un groupe hydroxyle, un atome

<Desc/Clms Page number 27>

d'halogène tel que Cl, Br, I, etc., ou un groupe alkoxy inférieur ayant 1 à 4 atomes de carbone.

Si le nombre d'atomes de carbone de R5 est inférieur à 6, aucune sensation d'onctuosité ne peut être obtenue, tandis que si ce nombre dépasse 30, la réactivité est considérablement abaissée, si bien que la couche de revêtement à la surface des particules de poudre a tendance à ne pas être uniforme. Il en résulte que la dispersibilité dans le liquide oléophile ne peut pas être obtenue, si bien qu'il n'y a aucune contribution à la nature hydrophobe et au caractère oléophile des poudres en traitement. En outre, la couche de revêtement devient une couche de revêtement solide, si bien que l'effet avantageux de la présente invention, c'est-à-dire la sensation d'onctuosité, ne peut pas être obtenue.

L'agent de traitement peut être obtenu commodément comme produit du commerce, par exemple les produits "TSL 8185" et "TSL 8186" fabriqués par la firme TOSHIBA SILICONE CO. LTD., le produit "SI06645. 0" fabriqué par la firme CHISSO CORPORATION, le produit "KRM-3103" fabriqué par la firme SHIN-ETSU CHEMICAL CO. LTD. et le produit "A-137" fabriqué par la firme NIPPON UNICAR CO.

LTD.

(Acide gras ramifié)

Aucune limitation n'existe en ce qui concerne les acides gras ramifiés utilisés dans la présente invention si l'acide gras concerné porte un groupe alkyle ramifié. Il est avantageux d'utiliser des acides gras ramifiés ayant 8 à 22 atomes de carbone, qui sont supérieurs en matière de dispersibilité et qui produisent un effet huileux lorsqu'ils sont utilisés sur les poudres. Des exemples de produits du commerce comprennent l'acide isononanoïque, l'acide 2-éthylhexoïque, l'acide isotridécanoïque, l'acide isomyristique, l'acide isopalmitique, l'acide isostéarique et l'acide isobéhénique. Les acides gras ramifiés dont le nombre d'atomes de carbone est inférieur à 8 ou supérieur à

Aucune limitation n'existe en ce qui concerne les acides gras ramifiés utilisés dans la présente invention si l'acide gras concerné porte un groupe alkyle ramifié. Il est avantageux d'utiliser des acides gras ramifiés ayant 8 à 22 atomes de carbone, qui sont supérieurs en matière de dispersibilité et qui produisent un effet huileux lorsqu'ils sont utilisés sur les poudres. Des exemples de produits du commerce comprennent l'acide isononanoïque, l'acide 2-éthylhexoïque, l'acide isotridécanoïque, l'acide isomyristique, l'acide isopalmitique, l'acide isostéarique et l'acide isobéhénique. Les acides gras ramifiés dont le nombre d'atomes de carbone est inférieur à 8 ou supérieur à

<Desc/Clms Page number 28>

22 ne sont pas souhaitables, puisqu'ils ne permettent pas d'obtenir l'effet avantageux de la présente invention.

En ce qui concerne les divers agents de traitement de surface décrits ci-dessus, on peut utiliser l'un quelconque d'entre eux, ou bien plusieurs d'entre eux peuvent être utilisés en association.

L'agent de traitement utilisé pour la couche B est un composé qui recouvre la couche externe de la matière en poudre, si bien qu'il affecte notablement la dispersibilité ou l'aspect esthétique des poudres traitées.

Cet agent de traitement porte un groupe fonctionnel uniquement à une extrémité terminale, ce qui a pour effet qu'une chaîne d'organopolysiloxane, une chaîne alkylique droite ou une chaîne alkylique ramifiée, en tant que chaîne moléculaire principale, devient librement mobile.

La dispersibilité dans le liquide oléophile et l'onctuosité sont dues en grande partie à la longueur de cette chaîne principale. L'organopolysiloxane modifié à une seule extrémité terminale par un groupe fonctionnel a un degré de polymérisation de l'ordre de 10 à 100 tandis que dans le cas de l'alkylsilane modifié à une seule extrémité terminale par un groupe fonctionnel, le nombre d'atomes de carbone du groupe alkyle va de 6 à 30, et dans le cas de l'acide gras modifié, le nombre d'atomes de carbone est de l'ordre de 8 à 22, si bien que le revêtement tel qu'appliqué donne des poudres traitées en surface qui sont douées d'onctuosité et qui ont une dispersibilité excellente (très haute).

Si l'organopolysiloxane modifié à une seule extrémité terminale par un groupe fonctionnel, de degré de polymérisation inférieur à 10, est appliqué, l'onctuosité et la dispersibilité sont légèrement abaissées. En particulier, dans le cas de dispersions dans des liquides oléophiles, la dispersibilité et la stabilité en dispersion, qui constituent les principales caractéristiques de la présente invention, ne peuvent pas

<Desc/Clms Page number 29>

être obtenues. On présume que la courte longueur de la chaîne d'organosiloxane affecte directement et minimise son affinité pour des liquides oléophiles.

Si la plage du degré de polymérisation est trop haute, en particulier si elle dépasse 100, ou si le nombre d'atomes de carbone du groupe alkyle dans l'alkylsilane modifié à une seule extrémité terminale par un groupe fonctionnel ou l'acide gras ramifié est excessif (notamment si le nombre d'atomes de carbone dépasse 30, et respectivement si le nombre d'atomes de carbone dépasse 24), la réactivité est considérablement abaissée, et il en résulte que le degré de nature hydrophobe ou de caractère oléophile est abaissé, ce qui donne une sensation lourde et collante.

(Quantité de revêtement pour poudre)

Il est souhaitable d'utiliser une quantité de l'agent de traitement de surface constituant une couche solide de revêtement (couche A) à la surface des particules de poudre, qui soit juste en deçà de la quantité nécessaire pour revêtir uniformément la surface des particules. Si l'agent de traitement de surface est présent en une quantité pouvant recouvrir uniformément et en totalité la surface des particules, ces dernières ont tendance à floculer vers des particules voisines, ce qui n'est pas souhaitable. La quantité d'agent de traitement de surface juste en deçà de la quantité qui recouvre uniformément la surface des particules est une quantité de revêtement qui forme une couche émulsionnante dans un essai portant sur l'uniformité du revêtement, qui constitue l'un des critères d'évaluation indiqués dans les Exemples de la présente demande. Cet essai est conduit lorsque la couche A est seule appliquée à la poudre.

Il est souhaitable d'utiliser une quantité de l'agent de traitement de surface constituant une couche solide de revêtement (couche A) à la surface des particules de poudre, qui soit juste en deçà de la quantité nécessaire pour revêtir uniformément la surface des particules. Si l'agent de traitement de surface est présent en une quantité pouvant recouvrir uniformément et en totalité la surface des particules, ces dernières ont tendance à floculer vers des particules voisines, ce qui n'est pas souhaitable. La quantité d'agent de traitement de surface juste en deçà de la quantité qui recouvre uniformément la surface des particules est une quantité de revêtement qui forme une couche émulsionnante dans un essai portant sur l'uniformité du revêtement, qui constitue l'un des critères d'évaluation indiqués dans les Exemples de la présente demande. Cet essai est conduit lorsque la couche A est seule appliquée à la poudre.

Dans la présente invention, la couche A doit être solide à la température ambiante parce qu'il est plus facile de revêtir la surface externe des particules de poudre avec la quantité minimale d'agent de traitement de

<Desc/Clms Page number 30>

surface pour réaliser un revêtement oléophile uniforme, qu'avec un composé liquide à la température ambiante.

D'autre part, il est nécessaire que la couche B soit liquide à la température ambiante parce que la couche externe des particules de poudre doit être analogue à un liquide, par revêtement de cette couche externe des particules de poudre avec une molécule liquide. Il est également souhaitable que les poudres en particules, tout en ayant l'aspect de poudres, présentent un aspect microscopique selon lequel les particules de poudre sont dispersées dans un liquide. La quantité nécessaire de revêtement est choisie pour satisfaire cette condition.

On présume que même lorsque ces particules de poudre viennent les unes contre les autres, elles ne se rassemblent pas en floculant parce que leur surface est revêtue de ces molécules liquides, ce qui donne une excellente dispersibilité. La surface des particules de poudre est déjà humide et, par conséquent, elle a une très grande affinité pour le liquide oléophile, ce qui présente la dispersibilité optimale. En particulier, on peut considérer que dans un liquide oléophile, les molécules liquides de la couche B sont étirées à leur maximum de longueur et dispersées en obstruant totalement le contact entre particules (encombrement stérique), pour réaliser la stabilité en dispersion. Les composés des couches A et B sont choisis en fonction du système auquel les poudres à revêtir sont incorporées et du type du liquide oléophile utilisé comme milieu de dispersion. Par exemple, si l'on souhaite préparer une poudre comprimée sans aucune addition de liants, les couches A et B sont revêtues d'un ester de dextrine d'acide gras et respectivement d'un acide gras ramifié. Si on souhaite obtenir la dispersibilité dans une huile de silicone, on revêt respectivement les couches A et B d'un organopolysiloxane et d'un organopolysiloxane modifié à une seule extrémité terminale par un groupe fonctionnel. Si l'on souhaite obtenir la dispersibilité

<Desc/Clms Page number 31>

dans un hydrocarbure volatil, on revêt les couches A et B d'un acide gras et d'un alkysilane modifié à une seule extrémité terminale par un groupe fonctionnel. Si l'on souhaite obtenir la dispersibilité dans une huile formée d'un ester, on revêt respectivement les couches A et B d'un N-acylaminoacide et d'un acide gras ramifié.

Dans la présente invention, le "liquide oléophile" est une matière huileuse qui est utilisée comme cosmétique, qui est liquide ou solide à la température ambiante et qui est difficile à rendre soluble dans l'eau.

Des exemples représentatifs du liquide oléophile sont des huiles et des graisses telles que l'huile de carthame, l'huile de soja, l'huile d'onagre, l'huile de pépins de raisin, l'huile de cynorrhodon, l'huile de noix de ququi, l'huile d'amande, l'huile de sésame, l'huile de son de blé, l'huile de maïs, l'huile de graines de cotonnier, l'huile d'avocatier, l'huile d'olive, l'huile de camélia, l'huile pasic, l'huile de ricin, l'huile d'arachides, l'huile d'aveline (noisette), l'huile de noix de macadémia, l'huile médoforme, le beurre de cacao, l'huile de sara, la cire ligneuse, l'huile de noix de coco, l'huile de palme, l'huile de palmiste, la graisse de b#uf, la graisse de viande de cheval, l'huile de vison, la matière grasse de lait, l'huile de jaune d'#uf et l'huile de tortue, des cires telles que la cire d'abeille, la cire de baleine, la lanoline, la cire de carnauba, la cire de candelilla et l'huile de hohoba, des hydrocarbures tels que la paraffine liquide, l'isoparaffine liquide, le squalane, le squalène, la vaseline, la séricine paraffinique et une cire microcristalline, des acides gras, tels que l'acide laurique, l'acide myristique, l'acide palmitique, l'acide stéarique, l'acide béhénique, l'acide oléïque, l'acide linoléïque, l'acide undécylénique, l'acide hydroxystéarique et l'acide gras de la lanoline, des alcools supérieurs tels que l'alcool myristilique, l'alcool cétylique, l'alcool cétostéarylique, l'alcool stéarylique, un alcool

<Desc/Clms Page number 32>