EP4438503A2 - Umreifungsvorrichtung mit einem elektrischen antrieb - Google Patents

Umreifungsvorrichtung mit einem elektrischen antrieb Download PDFInfo

- Publication number

- EP4438503A2 EP4438503A2 EP24193865.3A EP24193865A EP4438503A2 EP 4438503 A2 EP4438503 A2 EP 4438503A2 EP 24193865 A EP24193865 A EP 24193865A EP 4438503 A2 EP4438503 A2 EP 4438503A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- welding

- strapping

- toggle lever

- tensioning

- configuration

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B13/00—Bundling articles

- B65B13/18—Details of, or auxiliary devices used in, bundling machines or bundling tools

- B65B13/185—Details of tools

- B65B13/187—Motor means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B13/00—Bundling articles

- B65B13/02—Applying and securing binding material around articles or groups of articles, e.g. using strings, wires, strips, bands or tapes

- B65B13/025—Hand-held tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B13/00—Bundling articles

- B65B13/02—Applying and securing binding material around articles or groups of articles, e.g. using strings, wires, strips, bands or tapes

- B65B13/025—Hand-held tools

- B65B13/027—Hand-held tools for applying straps having preformed connecting means, e.g. cable ties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B13/00—Bundling articles

- B65B13/18—Details of, or auxiliary devices used in, bundling machines or bundling tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B13/00—Bundling articles

- B65B13/18—Details of, or auxiliary devices used in, bundling machines or bundling tools

- B65B13/22—Means for controlling tension of binding means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B13/00—Bundling articles

- B65B13/18—Details of, or auxiliary devices used in, bundling machines or bundling tools

- B65B13/24—Securing ends of binding material

- B65B13/32—Securing ends of binding material by welding, soldering, or heat-sealing; by applying adhesive

- B65B13/322—Friction welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B13/00—Bundling articles

- B65B13/18—Details of, or auxiliary devices used in, bundling machines or bundling tools

- B65B13/24—Securing ends of binding material

- B65B13/32—Securing ends of binding material by welding, soldering, or heat-sealing; by applying adhesive

- B65B13/327—Hand tools

Definitions

- the invention relates to a mobile strapping device for strapping packaged goods with a strapping band, which has a tensioning device for applying a band tension to a loop of a strapping band, as well as a connecting device for producing a connection at two superimposed areas of the loop of the strapping band, and a rechargeable energy storage device for storing energy that can be released as drive energy for motor drive movements at least for the connecting device and/or for the tensioning device.

- Such mobile strapping devices are used to strap packaged goods with a plastic strap. To do this, a loop of the respective plastic strap is placed around the packaged goods. The plastic strap is usually pulled from a supply roll. After the loop has been completely placed around the packaged goods, the end area of the strap overlaps with a section of the strap loop. The strapping device is then placed on this two-layer area of the strap, the strap is clamped in the strapping device, a strap tension is applied to the strap loop using the tensioning device, and a closure is created on the loop between the two strap layers using the connecting device.

- Various closure technologies are possible here, including friction welding. In the latter case, an oscillating friction shoe is pressed onto the strap in the area of two ends of the strap loop.

- the pressure and the heat generated by the movement melts the strap, which is usually made of plastic, locally for a short time. This creates a permanent connection between the two layers of tape, which can only be broken again with great force.

- the loop is then cut off from the supply roll. The respective packaged goods are then strapped.

- Such strapping devices usually have a rechargeable and, if necessary, replaceable battery for the energy supply, which supplies DC motors with electrical energy.

- the DC motors are provided in the portable mobile strapping devices to generate drive movements of the tensioning device and/or the welding device.

- Such generic mobile strapping devices are often used continuously in industry for packaging goods.

- the aim is therefore to make the strapping devices as easy to operate as possible. This should ensure, on the one hand, a high level of functional reliability of the strapping device combined with the production of high-quality strapping and, on the other hand, the lowest possible stress for the people operating it.

- Previously known strapping devices cannot be completely satisfactory in this regard.

- the invention is therefore based on the object of creating a generic mobile strapping device of the type mentioned at the outset which, despite the possibility of at least largely automated production of strapping, has a high level of functional reliability and good handling properties.

- a brushless DC motor as a drive for the tensioning device and/or connecting device.

- brushless DC motors have electrical and mechanical properties that offer particular advantages in connection with mobile strapping devices.

- such motors are largely wear-free and maintenance-free, which contributes to a high level of functional reliability of the strapping devices.

- a speed-dependent or speed-controlled tensioning process also enables a fast first tensioning, i.e. tensioning with a high belt retraction speed, followed by a second tensioning process with a reduced belt retraction speed compared to the first tensioning process.

- the belt retraction speeds can be adapted to the required and desired conditions for the two tensioning processes, particularly with such brushless motors, due to the possibility of setting the speed of the motor shaft and the motor torque independently of one another in certain areas.

- a strapping device can also have an energy storage device designed as a lithium-ion battery, with which energy can be made available to drive a connecting device designed as a friction welding device. It has been shown that particularly good functional reliability can also be achieved with such batteries, since these batteries provide sufficient energy to carry out a high number of strapping cycles with mobile strapping devices, even if high strap tensions are applied and at least largely automated strapping processes are to be carried out with motor drive movements.

- lithium-ion accumulators in combination with friction welding devices can be considered an ideal addition compared to other storage devices for electrical energy.

- the friction welding process itself depends on the pressure of the two bands on each other and on the frequency of the oscillating welding shoe or welding element.

- welding shoe frequencies of approx. 250 - 300 Hz with a contact pressure of 300 - 350 N are aimed for.

- a speed of approx. 6000 rpm to 7000 rpm of an eccentric driving the welding shoe is required on the drive side.

- a welding process takes between 1.5 seconds and 2 seconds. If the eccentric shaft speed drops below 6000 rpm, the quality of the band closure deteriorates significantly.

- Lithium-ion batteries can provide the voltage values required for a high speed for significantly longer. This means that lithium-ion batteries can still provide friction weld closures with the desired strength for significantly longer than other batteries of a comparable size, i.e. with a significantly higher number of strappings. Only shortly before the stored energy is completely used up does the supply voltage provided by lithium-ion batteries drop to values that should be avoided in friction welding processes.

- a corresponding signal from the strapping device should prompt the battery to be charged, corresponds to the point in time from which the battery no longer enables good quality friction fasteners, in contrast to conventional batteries the signal for charging can also be intended as a warning to the user that from now on the required quality of the strappings produced subsequently is no longer given.

- lithium-ion batteries have a significantly higher energy density than conventional batteries, these advantages can even be achieved with batteries that are smaller in terms of size.

- the resulting lower weight of the batteries used is another significant advantage, especially for use in mobile, portable strapping devices.

- lithium-ion batteries in conjunction with at least one brushless DC motor as a drive for the clamping device and/or friction welding device.

- This can be further increased by a planetary gear, particularly if the at least one planetary gear is arranged together with the brushless DC motor and the lithium-ion battery in the drive train for the clamping device and/or friction welding device.

- a design of the strapping device in which the tensioning device and the welding device are provided with only one common drive can also have independent significance.

- This only one drive can preferably be designed as an electric motor, with the drive movement of which the tensioning device and the friction welding device can be driven one after the other.

- this only one motor not only drives the drive movement of the welding process itself, but also a movement of the friction welding device from a rest position to a welding position in which a welding element of the friction welding device rests with pressure on the strap layers to be welded together and a friction weld connection is created by an oscillating movement on the strap layers.

- the welding element of the friction welding device is preferably inactive in the rest position and is preferably only activated when a movement from the rest position begins.

- the strapping device is provided with means by which rotational positions of the motor shaft or positions of components of the strapping device dependent on the motor shaft can be determined.

- the information about one or more rotational positions can preferably be used by a control of the strapping device to control components of the strapping device, such as the friction welding device and/or the tensioning device.

- a brushless DC motor is used as the drive, this can be done in a particularly simple manner.

- Such motors must already determine information about the current positions of the rotating component of the motor, which is usually designed as a rotating armature, for their commutation.

- detectors or sensors such as Hall sensors, are provided on the motor, which determine the rotational positions of the rotating motor component and make them available to the motor control. This information can also be used advantageously, in particular, to control the friction welding device.

- a number of revolutions of the rotating component of the motor is determined in order to carry out a switching process when a predetermined value for the revolutions is reached.

- This switching process can in particular involve switching off the friction welding device to end the production of a friction welding connection.

- the motor cannot be switched off at one or more specific rotation positions or can only be switched off at one or more specific rotation positions.

- a toggle lever device for transferring the welding device from the rest position to the welding position and back.

- the levers of the toggle lever device which are connected to one another via a joint, can be brought into their two end positions by overcoming two dead center positions, in which they hold the welding device in the rest position or in the welding position.

- the toggle lever device is advantageously held at least in the two end positions by a force, preferably by a force emitted by a mechanical spring.

- the toggle lever device should only be moved by overcoming this force of one dead center position. end position to the other.

- the toggle lever device has the advantage that the end positions of the welding device can only be changed by overcoming comparatively high torques.

- the toggle lever device Since this applies in particular to the welding position, the toggle lever device contributes to further increasing the functional reliability of the strapping device. Furthermore, the toggle lever device advantageously supplements the drive train of the strapping device, which in one embodiment of the invention also has a brushless DC motor and a planetary gear in addition to the toggle lever device, for an automated transfer of the welding device to its welding position, since all components are able to generate high torques or only carry out movements when high torques are present.

- the strapping device 1 which is exclusively operated by hand, has a housing 2 which encloses the mechanism of the strapping device and on which a handle 3 is formed for handling the device.

- the strapping device is also provided with a base plate 4, the underside of which is intended for placement on an object to be packaged. All functional units of the strapping device 1 are fastened to the base plate 4 and to the strapping device carrier (not shown in detail) connected to the base plate.

- a Fig. 1 A loop (not shown in detail) of a plastic strap, for example made of polypropylene (PP) or polyester (PET)), which was previously placed around the object to be packaged, can be tightened by means of a tensioning device 6 of the strapping device.

- the tensioning device has a tensioning wheel 7 for this purpose. with which the band can be grasped for a tensioning process.

- the tensioning wheel 7 interacts with a rocker 8, which can be pivoted by means of a rocker lever 9 from an end position at a distance from the tensioning wheel to a second end position about a rocker pivot axis 8a, in which the rocker 8 is pressed against the tensioning wheel 7.

- the band located between the tensioning wheel 7 and the rocker 8 is also pressed against the tensioning wheel 7. By rotating the tensioning wheel 7 it is then possible to provide the band loop with a band tension that is sufficiently high for the packaging purpose.

- the tensioning process and the rocker 8, which is advantageously designed for this purpose, are explained in more detail below.

- the friction welding device 10 is provided for this purpose with a welding shoe 11, which melts the two layers of strapping band by applying mechanical pressure to the strapping band and a simultaneous oscillating movement at a predetermined frequency. The plasticized or melted areas flow into one another and after the band has cooled down, a connection is created between the two band layers. If necessary, the strap loop can then be severed from a supply roll of strap using a cutting device (not shown in detail) of the strapping device 1.

- the actuation of the clamping device 6, the delivery of the friction welding device 10 by means of a transfer device 19 ( Fig. 6 ) of the friction welding device 10 as well as the use of the friction welding device itself and the operation of the cutting device are carried out using only one common electric motor 14, which provides a drive movement for each of these components.

- an exchangeable battery 15 is arranged on the strapping device, which can be removed in particular for charging.

- a supply of other external auxiliary energy, such as compressed air or other electricity, is possible for the strapping device according to the Fig. 1 and 2 not provided.

- the portable mobile strapping device 1 has an actuating element 16 designed as a pressure switch, which is intended to start up the motor is.

- Three modes can be set for the actuating element 16 using a switch 17. In the first mode, by actuating the actuating element 16, both the tensioning device 6 and the friction welding device 10 are triggered one after the other and automatically, without any further activity by the operator being required.

- the switch 17 is switched to a second switching mode. In the second possible mode, only the tensioning device 6 is triggered by actuating the actuating element 16.

- a second actuating element 18 must be actuated by the operator.

- the first actuating element 16 is actuated a second time to trigger the friction welding device.

- the third mode is a type of semi-automatic, in which the tensioning button 16 must be pressed until the tensioning force or tensile stress in the band, which can be preset in stages, is reached. In this mode, it is possible to interrupt the tensioning process by releasing the tensioning button 16, for example to attach edge protectors to the strapping material under the strapping band. The tensioning process can then be continued by pressing the tensioning button.

- This third mode can be combined with a friction welding process that is triggered separately or with an automatically subsequent friction welding process.

- a gear mechanism 13 is arranged on the illustrated motor shaft 27 of the motor, which is designed as a brushless, slotted internal rotor direct current motor 14.

- a motor of the Maxon Motor AG company, Brünigstrasse 20, 6072 Sachseln, type ECI40 is used.

- the brushless direct current motor 14 can be operated in both directions of rotation, with one direction of rotation being used as the drive movement of the clamping device 6 and the other direction of rotation being used as the drive movement of the welding device 10.

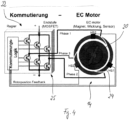

- the in Fig. 4 The brushless direct current motor 14 shown purely schematically is designed with a slotted internal rotor 20 with three Hall sensors HS1, HS2, HS3.

- This EC motor (electronically commutated motor) has a permanent magnet in its rotor 20 and is provided with an electronic control 22 which is provided for electronic commutation in the stator 24.

- the electronic control 22 determines the respective current position of the rotor 20 via the Hall sensors HS1, HS2, HS3, which also take on the function of position sensors in the exemplary embodiment. and switches the electric magnetic field in the windings of the stator 24.

- phase 1, phase 2, phase 3 can thus be switched depending on the position of the rotor 20 in order to cause the rotor to rotate in a certain direction of rotation, with a predeterminable variable speed and torque.

- a so-called "1 quadrant motor drive amplifier” is used, which provides the motor with the voltage as well as the peak and continuous current and regulates them.

- the current flow for coil strands of the stator 24 (not shown in detail) is regulated, i.e. commutated, via a bridge circuit 25 (MOSFET transistors).

- a temperature sensor (not shown in detail) is also provided on the motor. In this way, the direction of rotation, rotational speed, current limit and temperature can be monitored and controlled.

- the commutation is constructed as a separate printed circuit component and is housed separately from the motor in the strapping device.

- the power supply is ensured by the accumulator 15, which is designed as a lithium-ion battery.

- the accumulator 15 is designed as a lithium-ion battery.

- Such batteries are based on several independent lithium-ion cells, in each of which chemical processes take place at least essentially separately from one another to generate a potential difference between two poles of the respective cell.

- this is a lithium-ion battery from the manufacturer Robert Bosch GmbH, D-70745 Leinfelden-Echterdingen.

- the battery in the exemplary embodiment has eight cells and a capacity of 2.6 ampere hours.

- Graphite is provided as the active material or as the negative electrode of the lithium-ion accumulator.

- the positive electrode of the accumulator often has lithium metal oxides, in particular in the form of layer structures.

- Anhydrous salts such as lithium hexafluorophosphate or polymers are usually used as the electrolyte.

- the voltage delivered by a conventional lithium-ion battery is usually 3.6 volts.

- the energy density of such accumulators is approximately 100 Wh/kg - 120 Wh/kg.

- the gear device 13 has a freewheel 36 arranged on the motor-side drive shaft, on which a sun gear 35 of a first planetary gear stage is arranged.

- the freewheel 36 only passes the rotary motion on to the sun gear 35 in one of the two possible directions of rotation of the drive.

- the sun gear 35 meshes with three planet gears 37, which are in engagement with a fixed ring gear 38 in a manner known per se.

- Each of the planet gears 37 is in turn arranged on a shaft 39 assigned to it, each of which is integrally connected to an output gear 40.

- the rotation of the planet gears 37 around the motor shaft 27 results in a rotary movement of the driven gear 40 around the motor shaft 27 and determines a rotational speed of this rotary movement of the driven gear 40.

- the driven gear 40 is also located on the freewheel 36 and is thus also mounted on the motor shaft.

- This freewheel 36 means that both the sun gear 35 and the driven gear 40 only rotate in one direction of the rotary movement of the motor shaft 27.

- the freewheel 29 can, for example, be of the type INA HFL0615, as offered by the company Schaeffler KG, D-91074 Herzogenaurach.

- the transmission device 13 also has a toothed sun gear 28 on the motor-side output shaft 27, which belongs to a second planetary gear stage, through whose recess the shaft 27 is passed, but the shaft 27 is not connected to the sun gear 28.

- the sun gear is attached to a disk 34, which in turn is connected to the planet gears 37.

- the rotational movement of the planet gears 37 around the motor-side output shaft 27 is thus transmitted to the disk 34, which in turn transmits its rotational movement to the sun gear 28 at the same speed.

- the sun gear 28 meshes with several planetary gears, namely three gears 31, each arranged on a shaft 30 running parallel to the motor shaft 27.

- the shafts 30 of the three gears 31 are arranged in a fixed position, i.e.

- the three gears 31 in turn mesh with an internally toothed gear ring, which has a cam 32 on its outside and is referred to below as the cam gear 33.

- the sun gear 28, the three gears 31 and the cam gear 33 are components of the second planetary gear stage.

- the rotational movement of the shaft 27 on the input side of the planetary gear and the rotational movement of the cam gear 33 are in a ratio of 60:1, i.e. the two-stage planetary gear results in a 60-fold reduction.

- a bevel gear 43 is also arranged on a second freewheel 42, which meshes with a second bevel gear (not shown in detail).

- This freewheel 42 also only transmits the rotary motion in one direction of rotation of the motor shaft 27.

- the directions of rotation in which the freewheel 36 of the sun gear 35 and the freewheel 42 transmit the rotary motion of the motor shaft 27 are opposite to one another. This means that in one direction of rotation only the freewheel 36 rotates and in the other direction only the freewheel 42 rotates.

- the second bevel gear is arranged at one end of a tension shaft (not shown in detail), which carries another planetary gear 46 at its other end ( Fig. 2 ).

- the drive movement of the electric motor in a certain direction of rotation is thus transmitted to the tensioning shaft by the two bevel gears 43.

- the tensioning wheel 49 of the tensioning device 6, which is designed as an internally toothed ring gear, is thereby set in rotation via a sun gear 47 and three planetary gears 48.

- the output gear 40 is designed in the area of its outer peripheral surface as a gear on which a toothed belt 50 of a enveloping drive is arranged ( Fig. 5 and Fig. 6 ).

- the toothed belt 50 also wraps around a pinion 51 which is smaller in diameter than the output gear 40 and whose shaft drives an eccentric drive 52 for an oscillating back and forth movement of the welding shoe 53.

- a toothed belt drive any other form of enveloping drive could also be provided, for example a V-belt or chain drive.

- the eccentric drive 52 has an eccentric shaft 54 on which an eccentric 55 is arranged, on which in turn a welding shoe arm 56 with a circular recess is seated.

- the eccentric rotational movement of the eccentric 55 about the rotational axis 57 of the eccentric shaft 54 leads to a translatory oscillating back and forth movement of the welding shoe 53.

- Both the eccentric drive 52 and the welding shoe 53 themselves can also be designed in any other known manner.

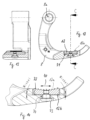

- the welding device is further provided with a toggle lever device 60, by means of which the welding device can be moved from a rest position ( Fig. 7 ) into a welding position ( Fig. 9 ).

- the toggle lever device 60 is attached to the welding shoe arm 56 and is provided with a longer toggle lever 61 pivotably connected to the welding shoe arm 56.

- the toggle lever device 60 is also provided with a pivoting element 63 pivotably connected about a pivot axis 62, which functions as a shorter toggle lever in the toggle lever device 60.

- the pivot axis 62 of the pivoting element 63 runs parallel to the axes of the motor shaft 27 and the eccentric shaft 57.

- the pivoting movement is set in motion by means of the cam 32 of the cam wheel 33, which rotates counterclockwise - with reference to the illustrations of the Fig. 7 to 9 - of the cam wheel 33 passes under the swivel element 63 ( Fig. 8 ).

- a ramp-like rising surface 32a of the cam 32 touches a contact element 64 inserted into the swivel element 63.

- the swivel element 63 is thereby rotated clockwise about its swivel axis 62.

- a two-part, longitudinally variable toggle lever rod of the toggle lever 61 is arranged so as to be pivotable about a swivel axis 69 according to the "piston-cylinder" principle.

- the latter is also pivotally connected to a pivot point 65 of the welding shoe arm 56, designed as a further swivel axis 65, near the welding shoe 53 and at a distance from the swivel axis 57 of the welding shoe arm 56.

- a compression spring 67 is arranged on the longitudinally variable toggle lever rod between the two ends, by means of which the toggle lever 61 is pressed against both the welding shoe arm 56 and the swivel element 63.

- the pivoting element 63 is thus operatively connected to the toggle lever 61 and the welding shoe arm 56 with respect to its pivoting movements.

- the toggle lever 61 with its connecting line 68 is then located in relation to the cam wheel 33 and the rest position on the other side of the pivot axis 62 of the pivot element 63.

- the welding shoe arm 56 is transferred by the toggle lever 61 from its rest position by rotation about the pivot axis 57 into the welding position.

- the compression spring 67 presses the pivot element 63 against a stop (not shown in detail) and the welding shoe 53 onto the two layers of strip to be welded together.

- the toggle lever 61 and thus also the welding shoe arm 56 are thus in a stable welding position.

- the representation of Fig. 6 and 9 The drive movement of the electric motor, which runs counterclockwise, is transferred from the toothed belt 50 to the welding shoe 53, which is now moved into the welding position by the toggle lever device 60, which is pressed onto the two belt layers and moves back and forth in an oscillating movement.

- the welding time for producing a friction weld connection is determined by counting the adjustable number of revolutions of the cam wheel 33 from the time at which the cam 32 actuates the contact element 64. For this purpose, the number of revolutions of the shaft 27 of the brushless DC motor 14 is counted in order to determine the position of the cam wheel 33 at which the motor 14 should be switched off and the welding process should therefore be terminated.

- the described sequential processes of "tensioning” and “welding” can be triggered together in a switching state of the actuating element 16.

- the actuating element 16 must be actuated once, whereby the electric motor 14 first runs in the first direction of rotation and (exclusively) the tensioning device 6 is driven.

- the strap tension to be applied to the respective strap can be set on the strapping device preferably by means of a push button in nine steps, which correspond to nine different strap tension values. Alternatively, a continuous adjustment of the strap tension could also be provided.

- the strap tension to be applied can be set in the form of a limit value of the motor current via push buttons in nine steps on the control electronics of the strapping device.

- the motor 14 After reaching an adjustable and thus predeterminable limit value for the motor current or for the belt tension, the motor 14 is switched off by its control 22. Immediately thereafter, the motor is operated by the control 22 in the opposite direction of rotation. As a result, the welding shoe 53 is lowered onto the two layers of belt lying on top of each other in the manner described above and the oscillating movement of the welding shoe is carried out to produce the friction weld connection.

- the actuating element 16 can only be assigned the function of triggering the tensioning device. If such a setting is made, only the tensioning device is activated by operating the actuating element and is switched off again once the preset band tension has been reached. In order to trigger the friction welding process, the second actuating element 18 must be actuated. However, apart from the separate triggering, the function of the friction welding device is identical to the other mode of the first actuating element.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Basic Packing Technique (AREA)

- Control Of Electric Motors In General (AREA)

Abstract

Description

- Die Erfindung betrifft eine mobile Umreifungsvorrichtung zur Umreifung von Packgut mit einem Umreifungsband, die eine Spanneinrichtung zur Aufbringung einer Bandspannung auf eine Schlaufe eines Umreifungsbandes, sowie eine Verbindungseinrichtung zur Erzeugung einer Verbindung an zwei übereinander liegenden Bereichen der Schlaufe des Umreifungsbandes, und einen aufladbaren Energiespeicher zur Speicherung von Energie, die als Antriebsenergie für motorische Antriebsbewegungen zumindest für die Verbindungseinrichtung und/oder für die Spanneinrichtung freigebbar ist, aufweist.

- Derartige mobile Umreifungsvorrichtungen werden zur Umreifung von Packgut mit einem Kunststoffband eingesetzt. Dazu wird um das Packgut eine Schlaufe des jeweiligen Kunststoffbandes gelegt. In der Regel wird das Kunststoffband hierbei von einer Vorratsrolle abgezogen. Nachdem die Schlaufe um das Packgut vollständig gelegt ist, überlappt der Endbereich des Bandes mit einem Abschnitt der Bandschlaufe. An diesen zweilagigen Bereich des Bandes wird nun die Umreifungsvorrichtung angelegt, hierbei das Band in der Umreifungsvorrichtung geklemmt, mittels der Spanneinrichtung auf die Bandschlaufe eine Bandspannung aufgebracht und mittels der Verbindungseinrichtung an der Schlaufe zwischen den beiden Bandlagen ein Verschluss erzeugt. Hierbei sind verschiedene Verschlusstechnologien möglich, neben anderen auch das Reibschweissen. Bei letzterem wird mit einem sich oszillierend bewegenden Reibschuh im Bereich zweier Enden der Bandschlaufe auf das Band gedrückt. Der Druck und die durch die Bewegung entstehende Wärme schmilzt das in der Regel Kunststoff aufweisende Band lokal für kurze Zeit auf. Hierdurch entsteht zwischen den beiden Bandlagen eine dauerhafte und höchstens mit grosser Kraft wieder zu lösende Verbindung zwischen den beiden Bandlagen. Danach wird die Schlaufe von der Vorratsrolle abgetrennt. Das jeweilige Packgut ist hierdurch umreift.

- Derartige Umreifungsvorrichtungen weisen zur Energieversorgung in der Regel einen aufladbaren und gegebenenfalls austauschbaren Akkumulator auf, mit dem Gleichstrommotoren mit elektrischer Energie versorgt wird. Die Gleichstrommotoren sind bei den tragbaren mobilen Umreifungsvorrichtungen zur Erzeugung von Antriebsbewegungen der Spanneinrichtung und/oder der Schweißeinrichtung vorgesehen.

- Solche gattungsgemässen mobilen Umreifungsvorrichtungen werden in der Industrie zur Verpackung von Gütern oftmals im Dauereinsatz benutzt. Es wird deshalb eine möglichst einfache Bedienung der Umreifungsvorrichtungen angestrebt. Hierdurch soll einerseits eine hohe Funktionssicherheit der Umreifungsvorrichtung verbunden mit der Erzeugung qualitativ hochwertiger Umreifungen und andererseits möglichst geringe Belastungen für die bedienenden Personen sichergestellt werden. Vorbekannte Umreifungsgeräte können diesbezüglich nicht vollständig zufriedenstellen.

- Der Erfindung liegt deshalb die Aufgabe zugrunde ein gattungsgemässes mobiles Umreifungsgerät der eingangs genannten Art zu schaffen, das trotz der Möglichkeit einer zumindest weitestgehend automatisierten Erzeugung von Bandumreifungen eine hohe Funktionssicherheit und gute Handhabungseigenschaften aufweist.

- Diese Aufgabe wird bei einer Umreifungsvorrichtung der eingangs genannten Art erfindungsgemäß durch einen bürstenlosen Gleichstrommotor als Antrieb für die Spanneinrichtung und/oder Verbindungseineinrichtung gelöst. Wie nachfolgend noch näher erläutert wird, weisen bürstenlose Gleichstrommotoren elektrische und mechanische Eigenschaften auf, die im Zusammenhang mit mobilen Umreifungsgeräten besondere Vorteile ergeben. Zudem sind derartige Motoren weitestgehend verschleiss- und wartungsfrei, was zu einer hohen Funktionssicherheit der Umreifungsgeräte beiträgt.

- Des Weiteren ermöglicht ein drehzahlabhängiger bzw. drehzahlgesteuerter Spannvorgang, wie er nun durch bürstenlose Gleichstrommotoren möglich wird, auch ein schnelles erstes Spannen, d.h. ein Spannen mit einer hohen Bandrückzugs-geschwindigkeit, dem ein zweiter Spannvorgang mit im Vergleich zum ersten Spannvorgang reduzierter Bandrückzugsgeschwindigkeit nachfolgt. Die Bandrück-zugsgeschwindigkeiten lassen sich insbesondere bei solchen bürstenlosen Motoren aufgrund der Möglichkeit die Drehzahl der Motorwelle als auch das Motordrehmoment in gewissen Bereichen unabhängig voneinander einzustellen den bei den beiden Spannvorgängen erforderlichen den gewünschten Gegebenheiten anpassen. Mit der beschriebenen Aufteilung in einen ersten und zumindest einen zweiten Spannvorgang lassen sich besonders hohe Bandspannungen erreichen.

- Ein erfindungsgemässes Umreifungsgerät kann ferner einen als Lithium-Ionen Akkumulator ausgebildeten Energiespeicher aufweisen, mit dem Energie zum Antrieb einer als Reibschweisseinrichtung ausgebildeten Verbindungseinrichtung zur Verfügung stellbar ist. Es hat sich gezeigt, dass sich mit derartigen Akkumulatoren ebenfalls eine besonders gute Funktionssicherheit erzielen lässt, da diese Akkumulatoren ausreichend Energie zur Verfügung stellen, um mit mobilen Umreifungsgeräten eine hohe Anzahl an Umreifungszyklen durchzuführen, selbst wenn hohe Bandspannungen aufgebracht und zumindest weitgehend automatisiert ablaufende Umreifungsvorgänge mit motorischen Antriebsbewegungen erfolgen sollen.

- Es hat sich zudem gezeigt, dass Lithium-Ionen Akkumulatoren in Kombination mit Reibschweißeinrichtungen im Vergleich zu anderen Speichern für elektrische Energie als ideale Ergänzung angesehen werden können. Der Reibschweissprozess als solcher ist vom Druck der beiden Bänder aufeinander sowie von der Frequenz des sich oszillierend bewegenden Schweissschuhs bzw. Schweisselements abhängig. Zum Verschweißen von PP- oder PET-Bändern werden Frequenzen des Schweißschuhs von ca. 250 - 300 Hz bei einem Anpressdruck von 300 - 350 N angestrebt. Um diese Werte zu erreichen wird auf der Antriebsseite eine Drehzahl eines den Schweissschuh antreibenden Exzenters von ca. 6000 U/min bis 7000 U/min benötigt. Idealerweise findet bei diesen Ausgangswerten ein Schweissprozess in einer Zeitdauer von 1,5 Sekunden bis 2 Sekunden statt. Sinkt die Exzenterwellendrehzahl unter den Wert von 6000 U/min ab, verschlechtert sich die Bandverschlussqualität deutlich.

- Es hat sich nun im Rahmen der Erfindung gezeigt, dass die bei herkömmlichen Handumreifungsgeräten zu beobachtende frühzeitig abnehmende Qualität der Verschlüsse, obwohl die Akkumulatoren noch nicht einmal zu 60% entladen sind, bei Lithium-Ionen Akkumulatoren sich in dieser Weise nicht zeigt. Lithium-Ionen Akkumulatoren können deutlich länger die für eine hohe Drehzahl erforderlichen Spannungswerte zur Verfügung stellen. Damit können Lithium-Ionen Akkumulatoren, im Vergleich zu anderen Akkumulatoren vergleichbarer Grösse, deutlich länger, d.h. bei einer deutlich höheren Anzahl an Umreifungen, noch Reibschweissverschlüsse mit der gewünschten Festigkeit ermöglichen. Erst kurz vor dem vollständigen Verbrauch der gespeicherten Energie sinkt die von Lithium-Ionen-Akkumulatoren bereitgestellte Versorgungsspannung auf Werte, die bei Reibschweissprozessen vermieden werden sollten. Nachdem in etwa der Zeitpunkt, zu dem der Benutzer aufgrund einer kurz bevorstehenden vollständigen Entladung des Lithium-Ionen-Akkumulators, durch ein entsprechendes Signal der Umreifungsvorrichtung zur Aufladung des Akkumulators aufgefordert werden sollte, mit dem Zeitpunkt übereinstimmt, ab dem der Akkumulator auch keine qualitativ guten Reibverschlüsse mehr ermöglicht, kann im Gegensatz zu herkömmlichen Akkumulatoren das Signal zur Aufladung auch als Hinweis für den Benutzer vorgesehen sein, dass ab nun die geforderte Qualität der nachfolgend noch erzeugten Umreifungen nicht mehr gegeben ist.

- Da Lithium-Ionen-Akkumulatoren eine deutlich grössere Energiedichte als herkömmliche Akkumulatoren besitzen, können diese Vorteile sogar mit in Bezug auf die Baugrösse kleineren Akkumulatoren erzielt werden. Das somit mögliche geringere Gewicht der verwendeten Akkumulatoren ist insbesondere für den Einsatz in mobilen tragbaren Umreifungsvorrichtungen ein weiterer bedeutsamer Vorteil.

- Besondere Vorteile lassen sich durch Lithium-Ionen Akkumulatoren in Verbindung mit zumindest einem bürstenlosen Gleichstrommotor als Antrieb für die Spanneinrichtung und/oder Reibschweißeinrichtung erzielen. Dies lässt sich durch ein Planetengetriebe weiter steigern, insbesondere wenn das zumindest eine Planetengetriebe zusammen mit dem bürstenlosen Gleichstrommotor und dem Lithium-Ionen Akkummulator im Antriebsstrang für die Spanneinrichtung und/oder Reibschweißeinrichtung angeordnet sind.

- Selbständige Bedeutung kann auch eine Ausbildung der Umreifungsvorrichtung haben, bei der die Spanneinrichtung und die Schweisseinrichtung mit nur einem gemeinsamen Antrieb versehen sind. Dieser nur eine Antrieb kann vorzugsweise als elektrischer Motor ausgestaltet sein, mit dessen Antriebsbewegung nacheinander die Spanneinrichtung und die Reibschweißeinrichtung antreibbar sind. Vorzugsweise wird mit diesem nur einen Motor nicht nur die Antriebsbewegung des Schweissvorgangs selbst, sondern auch eine Bewegung der Reibschweisseinrichtung von einer Ruhelage hin zu einer Schweissposition, in der ein Schweisselement der Reibschweisseinrichtung auf den miteinander zu verschweissenden Bandlagen mit Druck aufliegt und durch eine oszillierende Bewegung an den Bandlagen eine Reibschweissverbindung, erzeugt. Hierbei ist das Schweisselement der Reibschweisseinrichtung in der Ruhelage vorzugsweise inaktiv und wird vorzugsweise erst mit Beginn einer Bewegung aus der Ruhelage heraus in Gang gesetzt.

- Gemäss einem weiteren Aspekt der vorliegenden Erfindung, der auch selbständige Bedeutung haben kann, ist die Umreifungsvorrichtung mit Mittel versehen, durch die sich Rotationspositionen der Motorwelle oder von der Motorwelle abhängige Positionen von Komponenten der Umreifungsvorrichtung ermitteln lassen. Die Information über eine oder mehrere Rotationspositionen kann vorzugsweise von einer Steuerung der Umreifungsvorrichtung zur Steuerung von Komponenten der Umreifungsvorrichtung, wie beispielsweise der Reibschweisseinrichtung und/oder der Spanneinrichtung, eingesetzt werden. Wird als Antrieb ein bürstenloser Gleichstrommotor eingesetzt, so kann dies auf besonders einfache Weise vorgenommen werden. Derartige Motoren müssen bereits für deren Kommutierung Informationen über momentane Positionen des rotierenden Bauteils des Motors, der in der Regel als rotierender Anker ausgebildet ist, ermitteln. Hierzu sind am Motor Detektoren bzw. Sensoren, wie beispielsweise Hall-Sensoren vorgesehen, die Rotationspositionen der rotierenden Motorkomponente ermitteln und der Motorsteuerung zur Verfügung stellen. Diese Informationen lassen sich mit Vorteil auch insbesondere zur Steuerung der Reibschweisseinrichtung verwenden.

- So kann in einer bevorzugten Ausgestaltung der Umreifungsvorrichtung vorgesehen sein, dass eine Anzahl der Umdrehungen der rotierenden Komponente des Motors bestimmt wird, um bei Erreichen eines vorgegebenen Wertes für die Umdrehungen einen Schaltvorgang vorzunehmen. Bei diesem Schaltvorgang kann es sich insbesondere um ein Ausschalten der Reibschweisseinrichtung zur Beendigung der Erzeugung einer Reibschweissverbindung handeln. In einer weiteren vorteilhaften Ausgestaltung der Erfindung kann vorgesehen, dass der Motor bei einer oder bei mehreren bestimmten Rotationspositionen nicht abgestellt oder aber nur bei einer oder mehreren bestimmten Rotationspositionen abgestellt werden kann.

- Es hat sich schliesslich als vorteilhaft gezeigt, wenn zur Überführung der Schweisseinrichtung von der Ruheposition in die Schweissposition und zurück eine Kniehebeleinrichtung vorgesehen ist. Die über ein Gelenk miteinander verbundenen Hebel der Kniehebeleinrichtung können durch Überwindung von zwei Totpunktlagen in ihre beiden Endlagen gebracht werden, in denen sie die Schweisseinrichtung in der Ruheposition oder in der Schweissposition halten. Mit Vorteil wird die Kniehebeleinrichtung zumindest in den beiden Endlagen durch jeweils eine Kraft gehalten, vorzugsweise durch eine von einer mechanischen Feder abgegebenen Kraft. Die Kniehebeleinrichtung sollte nur durch Überwindung dieser Kraft von jeweils einer Endlage in die andere gelangen können. Mit der Kniehebeleinrichtung lässt sich der Vorteil erzielen, dass Endpositionen der Schweisseinrichtung nur durch Überwindung von vergleichsweise hohen Drehmomenten verändert werden. Da dies insbesondere für die Schweissposition gilt trägt die Kniehebeleinrichtung zur weiteren Erhöhung der Funktionssicherheit der Umreifungsvorrichtung bei. Des Weiteren ergänzt die Kniehebeleinrichtung den in einer Ausführungsform der Erfindung neben der Kniehebeleinrichtung auch einen bürstenlosen Gleichstrommotor und ein Planetengetriebe aufweisenden Antriebsstrang der Umreifungsvorrichtung für eine automatisierte Überführung der Schweisseinrichtung in ihre Schweissposition in vorteilhafter Weise, da sämtliche Komponenten in der Lage sind hohe Drehmomente zu erzeugen bzw. nur bei Vorlage von hohen Drehmomenten Bewegungen ausführen.

- Weitere bevorzugte Ausgestaltungen der Erfindung ergeben sich aus den Ansprüchen, der Beschreibung und der Zeichnung.

- Die Erfindung wird anhand von in den Figuren rein schematisch dargestellten Ausführungsbeispielen näher erläutert, es zeigen:

- Fig. 1

- eine perspektivische Darstellung einer erfindungsgemässen Umreifungs vorrichtung;

- Fig. 2

- das Umreifungsgerät aus

Fig. 1 ohne Gehäuse; - Fig. 3

- eine teilweise geschnittene Darstellung des Motors der Umreifungsvorrichtung aus

Fig. 1 zusammen mit auf der Motorwelle angeordneten Komponenten; - Fig. 4

- eine stark schematisierte Darstellung des Motors zusammen mit seiner elektronischen Schaltung zur Kommutierung;

- Fig. 5

- eine perspektivische Teildarstellung des Antriebsstrangs des Umreifungsgeräts aus

Fig. 1 ; - Fig. 6

- der Antriebsstrang aus

Fig. 5 in einer Darstellung aus einer anderen Blickrichtung; - Fig. 7

- eine Seitenansicht des Antriebsstrangs aus

Fig. 5 mit der Schweißeinrichtung in einer Ruheposition; - Fig. 8

- eine Seitenansicht des Antriebsstrangs aus

Fig. 5 mit der Schweißeinrichtung in einer Position zwischen zwei Endpositionen; - Fig. 9

- eine Seitenansicht des Antriebsstrangs aus

Fig. 5 mit der Schweißeinrichtung in einer Schweissposition; - Fig. 10

- eine Seitenansicht auf die Spanneinrichtung des Umreifungsgerätes ohne Gehäuse, in der sich eine Spannwippe in einer Ruhestellung befindet;

- Fig. 11

- eine Seitenansicht auf die Spanneinrichtung des Umreifungsgerätes ohne Gehäuse, in der sich eine Spannwippe in einer Spannstellung befindet;

- Fig. 12

- die teilweise geschnitten dargestellte Spannwippe des Umreifungsgerätes aus

Fig. 10 in einer Seitenansicht; - Fig. 13

- die Spannwippe aus

Fig. 12 in einer Frontansicht; - Fig. 14

- ein Detail aus

Fig. 12 gemäss der Linie C - C. - Das in den

Fig. 1 und2 gezeigte, ausschliesslich handbetätigte erfindungsgemässe Umreifungsgerät 1 weist ein Gehäuse 2 auf, das die Mechanik des Umreifungsgeräts umgibt und an dem ein Griff 3 zur Handhabung des Geräts ausgebildet ist. Das Umreifungsgerät ist ferner mit einer Grundplatte 4 versehen, deren Unterseite zur Anordnung auf einem zu verpackenden Gegenstand vorgesehen ist. Auf der Grundplatte 4 und am mit der Grundplatte verbundenen nicht näher dargestellten Träger des Umreifungsgeräts sind sämtliche Funktionseinheiten des Umreifungsgeräts 1 befestigt. - Mit dem Umreifungsgerät 1 kann eine in

Fig. 1 nicht näher dargestellte Schlaufe eines Plastikbandes, beispielsweise aus Polypropylen (PP) oder Polyester (PET)), die zuvor um den zu verpackenden Gegenstand gelegt wurde, mittels einer Spanneinrichtung 6 des Umreifungsgeräts gespannt werden. Die Spanneinrichtung weist hierzu ein Spannrad 7 auf, mit der das Band für einen Spannvorgang erfasst werden kann. Das Spannrad 7 wirkt hierbei mit einer Wippe 8 zusammen, die mittels eines Wippenhebels 9 von einer Endposition mit Abstand zum Spannrad in eine zweite Endposition um eine Wippenschwenkachse 8a geschwenkt werden kann, in der die Wippe 8 gegen das Spannrad 7 gedrückt wird. Auch das sich zwischen dem Spannrad 7 und der Wippe 8 befindende Band wird hierbei gegen das Spannrad 7 gedrückt. Durch Rotation des Spannrades 7 ist es dann möglich, die Bandschlaufe mit einer für den Verpackungszweck ausreichend hohen Bandspannung zu versehen. Der Vorgang des Spannens und die hierzu in vorteilhafter Weise ausgebildete Wippe 8 wird nachfolgend noch näher erläutert. - Anschliessend kann an einer Stelle der Bandschlaufe, an der zwei Lagen des Bandes übereinander liegen, eine Verschweissung der beiden Lagen mittels der Reibschweisseinrichtung 8 des Umreifungsgeräts erfolgen. Die Bandschlaufe kann hierdurch dauerhaft verschlossen werden. Die Reibschweisseinrichtung 10 ist hierfür mit einem Schweissschuh 11 versehen, der durch mechanischen Druck auf das Umreifungsband und einer gleichzeitig erfolgenden oszillierenden Bewegung mit einer vorbestimmten Frequenz die beiden Lagen des Umreifungsbands anschmilzt. Die plastifizierten bzw. aufgeschmolzenen Bereiche fliessen ineinander und nach einer Abkühlung des Bandes entsteht dann eine Verbindung zwischen den beiden Bandlagen. Soweit erforderlich kann dann die Bandschlaufe von einer Vorratsrolle des Bandes mittels einer nicht näher dargestellten Schneideinrichtung des Umreifungsgerätes 1 abgetrennt werden.

- Die Betätigung der Spanneinrichtung 6, der Zustellung der Reibschweisseinrichtung 10 mittels einer Überführungseinrichtung 19 (

Fig. 6 ) der Reibschweisseinrichtung 10 als auch der Einsatz der Reibschweisseinrichtung an sich sowie die Betätigung der Schneideinrichtung erfolgen unter Einsatz lediglich eines gemeinsamen elektrischen Motors 14, der für diese Komponenten jeweils eine Antriebsbewegung zur Verfügung stellt. Zu dessen Stromversorgung ist am Umreifungsgerät ein austauschbarer und insbesondere zur Aufladung entnehmbarer Akkumulator 15 angeordnet. Eine Zuführung von anderer äusserer Hilfsenergie, wie beispielsweise Druckluft oder weitere Elektrizität, ist bei dem Umreifungsgerät gemäss denFig. 1 und2 nicht vorgesehen. - Vorliegend weist das tragbare mobile Umreifungsgerät 1 ein als Druckschalter ausgebildetes Betätigungselement 16 auf, das zur Inbetriebnahme des Motors vorgesehen ist. Für das Betätigungselement 16 können mittels eines Schalters 17 drei Modi eingestellt werden. Beim ersten Modus werden durch Betätigen des Betätigungselements 16, ohne dass weitere Aktivitäten eines Bedieners erforderlich sind, nacheinander und automatisiert sowohl die Spanneinrichtung 6 als auch die Reibschweisseinrichtung 10 ausgelöst. Zur Einstellung des zweiten Modus wird der Schalter 17 in einen zweiten Schaltmodus umgeschaltet. In dem zweiten möglichen Modus wird dann durch Betätigen des Betätigungselements 16 nur die Spanneinrichtung 6 ausgelöst. Zur separaten Auslösung der Reibschweisseinrichtung 10 muss ein zweites Betätigungselement 18 vom Bediener betätigt werden. In alternativen Ausführungsformen kann auch vorgesehen sein, dass in diesem Modus zur Auslösung der Reibschweisseinrichtung das erste Betätigungselement 16 ein zweites Mal zu betätigen ist. Der dritte Modus ist eine Art Halbautomatik, bei der die Spanntaste 16 solange zu drücken ist, bis die in Stufen voreinstellbare Spannkraft bzw. Zugspannung im Band erreicht ist. Bei diesem Modus ist es möglich, den Spannprozess durch Loslassen der Spanntaste 16 zu unterbrechen, beispielsweise um am Umreifungsgut unter das Umreifungsband Kantenschützer anzubringen. Durch Drücken der Spanntaste kann der Spannprozess dann wieder fortgesetzt werden. Dieser dritte Modus kann sowohl mit einem separat auszulösenden als auch mit sich einem automatisch anschliessenden Reibschweissvorgang kombiniert werden.

- Auf einer in

Fig. 3 dargestellten Motorwelle 27 des als bürstenloser, genuteter Innenläufer-Gleichstrommotor 14 ausgebildeten Motors ist eine Getriebeeinrichtung 13 angeordnet. Im hier gezeigten Ausführungsbeispiel wird ein Motor der Fa. Maxon Motor AG, Brünigstrasse 20, 6072 Sachseln, vom Typ ECI40 eingesetzt. Der bürstenlose Gleichstrommotor 14 kann in beiden Drehrichtungen betrieben werden, wobei eine Drehrichtung als Antriebsbewegung der Spanneinrichtung 6 und die andere Drehrichtung als Antriebsbewegung der Schweisseinrichtung 10 benutzt wird. - Der in

Fig. 4 rein schematisch gezeigte bürstenlose Gleichstrommotor 14 ist mit einem genuteten Innenläufer (Rotor) 20 mit drei Hall-Sensoren HS1, HS2, HS3, ausgebildet. Dieser EC-Motor (elektronisch kommutierter Motor) weist in seinem Rotor 20 einen Permanentmagneten auf und ist mit einer elektronischen Steuerung 22 versehen, die zur elektronischen Kommutierung im Stator 24 vorgesehen ist. Die elektronische Steuerung 22 ermittelt über die Hall-Sensoren HS1, HS2, HS3, die im Ausführungsbeispiel auch die Funktion von Lagesensoren übernehmen, die jeweilige momentane Position des Rotors 20 und schaltet das elektrische Magnetfeld in den Wicklungen des Stators 24. Es können somit die Phasen (Phase 1, Phase 2, Phase 3) in Abhängigkeit von der Lage des Rotors 20 geschaltet werden, um eine Drehbewegung des Rotors in eine bestimmte Drehrichtung, mit einer vorbestimmbaren variablen Drehzahl und Drehmoment zu bewirken. Im vorliegenden Fall wird ein sogenannter "1 Quadrant Motorantriebsverstärker" eingesetzt, welcher dem Motor die Spannung, sowie Spitzen- und Dauerstrom zur Verfügung stellt und diese regelt. Der Stromfluss für nicht näher dargestellte Spulenstränge des Stators 24 wird über eine Brückenschaltung 25 (MOSFET Transistoren) geregelt, d.h. kommutiert. Ferner ist ein nicht weiter dargestellter Temperatursensor am Motor vorgesehen. Es können so Drehrichtung, Drehgeschwindigkeit, Strombegrenzung und die Temperatur überwacht und gesteuert werden. Die Kommutierung ist als eigener Printbauteil aufgebaut und im Umreifungsgerät separat vom Motor untergebracht. - Die Stromversorgung wird durch den als Lithium-Ionen Akku ausgebildeten Akkumulator 15 sichergestellt. Derartige Akkus basieren auf mehreren eigenständigen Lithium-Ionen Zellen, in denen jeweils zumindest im wesentlichen separat voneinander chemische Prozesse zur Erzeugung eines Potentialunterschieds zwischen zwei Pole der jeweiligen Zelle ablaufen. Im Ausführungsbeispiel handelt es sich um einen Lithium-Ionen Akku des Herstellers Robert Bosch GmbH, D-70745 Leinfelden-Echterdingen. Der Akku des Ausführungsbeispiels weist acht Zellen auf und hat eine Kapazität von 2,6 Amperestunden. Als aktives Material bzw. als negative Elektrode des Lithium-Ionen Akkumulators ist Graphit vorgesehen. Die positive Elektrode des Akkumulators weist oftmals Lithium-Metalloxide auf, insbesondere in Form von Schichtstrukturen. Als Elektrolyt werden üblicherweise wasserfreie Salze, wie Lithium-Hexafluorphosphat oder Polymere verwendet. Die von einem konventionellen Lithium-Ionen Akku abgegebene Spannung beträgt üblicherweise 3,6 Volt. Die Energiedichte solcher Akkumulatoren beträgt etwa 100 Wh/kg - 120 Wh/kg.

- Die Getriebeeinrichtung 13 weist einen auf der motorseitigen Antriebswelle angeordneten Freilauf 36 auf, auf dem ein Sonnenrad 35 einer ersten Planetengetriebestufe angeordnet ist. Der Freilauf 36 gibt nur bei einer der beiden möglichen Drehrichtungen des Antriebs die Drehbewegung an das Sonnenrad 35 weiter. Das Sonnenrad 35 kämmt mit drei Planentenrädern 37, die in an sich bekannter Weise in Eingriff mit einem feststehenden Hohlrad 38 stehen. Jedes der Planetenräder 37 ist wiederum auf einer jeweils ihm zugeordneten Welle 39 angeordnet, die jeweils einstückig mit einem Abtriebsrad 40 verbunden ist. Die Rotation der Planetenräder 37 um die Motorwelle 27 ergibt eine Drehbewegung des Abtriebsrades 40 um die Motorwelle 27 und bestimmt eine Drehgeschwindigkeit dieser Drehbewegung des Abtriebsrades 40. Neben dem Sonnenrad 35 befindet sich auch das Abtriebsrad 40 auf dem Freilauf 36 und ist damit ebenfalls auf der Motorwelle gelagert. Dieser Freilauf 36 führt dazu, daß sich sowohl das Sonnenrad 35 als auch das Abtriebsrad 40 nur bei einer Drehrichtung der Rotationsbewegung der Motorwelle 27 mitdrehen. Der Freilauf 29 kann beispielsweise vom Typ INA HFL0615 sein, wie er vom Unternehmen Schaeffler KG, D-91074 Herzogenaurach angeboten wird.

- Die Getriebeeinrichtung 13 weist auf der motorseitigen Ausgangswelle 27 ferner ein zu einer zweiten Planetengetriebestufe gehörendes verzahntes Sonnenrad 28 auf, durch dessen Ausnehmung zwar die Welle 27 durchgeführt ist, hierbei die Welle 27 jedoch nicht mit dem Sonnenrad 28 verbunden ist. Das Sonnenrad ist an einer Scheibe 34 befestigt, die wiederum mit den Planetenrädern 37 verbunden ist. Die Rotationsbewegung der Planetenräder 37 um die motorseitige Ausgangswelle 27 wird somit auf die Scheibe 34 übertragen, die wiederum ihre Rotationsbewegung drehzahlidentisch auf das Sonnenrad 28 überträgt. Das Sonnenrad 28 kämmt mit mehreren Planetenrädern, nämlich drei, jeweils auf einer parallel zur Motorwelle 27 verlaufenden Welle 30 angeordnetem Zahnrädern 31. Die Wellen 30 der drei Zahnräder 31 sind ortsfest angeordnet, d.h. sie rotieren nicht um die Motorwelle 27. Die drei Zahnräder 31 sind wiederum mit einem Innenverzahnten Zahnkranz in Eingriff, der auf seiner Aussenseite einen Nocken 32 aufweist und nachfolgend als Nockenrad 33 bezeichnet wird. Das Sonnenrad 28, die drei Zahnräder 31 sowie das Nockenrad 33 sind Bestandteile der zweiten Planetengetriebestufe. Die beim Planetengetriebe eingangsseitige Rotationsbewegung der Welle 27 sowie die Rotationsbewegung des Nockenrads 33 stehen in einem Verhältnis von 60:1, d.h. durch das zweistufige Planetengetriebe findet eine 60-fache Untersetzung statt.

- Am Ende der Motorwelle 27 ist zudem auf einem zweiten Freilauf 42 ein Kegelrad 43 angeordnet, das mit einem nicht näher dargestellten zweiten Kegelrad in Eingriff steht. Dieser Freilauf 42 überträgt ebenfalls nur bei einer Drehrichtung der Motorwelle 27 die Drehbewegung. Die Drehrichtung, bei denen der Freilauf 36 des Sonnenrads 35 und der Freilauf 42 die Rotationsbewegung der Motorwelle 27 übertragen sind zueinander entgegensetzt. Dies bedeutet, bei der einen Drehrichtung dreht nur der Freilauf 36 und bei der anderen Drehrichtung nur der Freilauf 42 mit.

- Das zweite Kegelrad ist an einem Ende einer nicht näher dargestellten Spannwelle angeordnet, die an ihrem anderen Ende ein weiteres Planetenradgetriebe 46 trägt (

Fig. 2 ). Die Antriebsbewegung des Elektromotors in einer bestimmten Drehrichtung wird somit die beiden Kegelräder 43 an die Spannwelle übertragen. Über ein Sonnenrad 47 sowie drei Planetenrädern 48 wird hierdurch das als innenverzahntes Hohlrad ausgebildete Spannrad 49 der Spanneinrichtung 6 in Rotation versetzt. Das an seiner Aussenfläche mit einer Oberflächenstruktur versehene Spannrad 7 nimmt bei seiner Rotationsbewegung das jeweilige Umreifungsband durch einen Reibschluss mit, wodurch auf die Bandschlaufe die vorgesehene Bandspannung aufgebracht wird. - Das Abtriebsrad 40 ist im Bereich seiner äußeren Umfangsfläche als Zahnrad ausgebildet auf dem ein Zahnriemen 50 eines Hülltriebes angeordnet ist (

Fig. 5 und Fig. 6 ). Der Zahnriemen 50 umschlingt zudem ein gegenüber dem Abtriebsrad 40 im Durchmesser kleineres Ritzel 51, dessen Welle einen Exzenterantrieb 52 für eine oszillierende hin- und her Bewegung des Schweissschuhs 53 antreibt. Anstelle eines Zahnriemenantriebs könnte auch jede andere Form von Hülltrieben vorgesehen sein, beispielsweise ein Keilriemen- oder Kettenantrieb. Der Exzenterantrieb 52 weist eine Exzenterwelle 54 auf, auf der ein Exzenter 55 angeordnet ist, auf dem wiederum ein Schweissschuharm 56 mit einer kreisrunden Ausnehmung sitzt. Die exzentrische Rotationsbewegung des Exzenters 55 um die Rotationsachse 57 der Exzenterwelle 54 führt zu einer translatorischen oszillierenden Hin- und Herbewegung des Schweissschuhs 53. Sowohl der Exzenterantrieb 52 als auch der Schweissschuh 53 selbst können auch in jeder anderen an sich vorbekannten Weise ausgebildet sein. - Die Schweisseinrichtung ist ferner mit einer Kniehebeleinrichtung 60 versehen, mittels der die Schweisseinrichtung von einer Ruheposition (

Fig. 7 ) in eine Schweissposition (Fig. 9 ) überführt werden kann. Die Kniehebeleinrichtung 60 ist am Schweissschuharm 56 befestigt und hierbei mit einem am Schweissschuharm 56 schwenkbar angelenkten längeren Kniehebel 61 versehen. Die Kniehebeleinrichtung 60 ist ferner mit einem um eine Schwenkachse 62 schwenkbar angelenkten Schwenkelement 63 versehen, das in der Kniehebeleinrichtung 60 als kürzerer Kniehebel fungiert. Die Schwenkachse 62 des Schwenkelements 63 verläuft hierbei parallel zu den Achsen der Motorwelle 27 und der Exzenterwelle 57. - Die Schwenkbewegung wird mittels des Nockens 32 des Nockenrads 33 in Gang gesetzt, der bei der Drehbewegung im Gegenuhrzeigersinn - bezogen auf die Darstellungen der

Fig. 7 bis 9 - des Nockenrades 33 unter das Schwenkelement 63 gelangt (Fig. 8 ). Eine rampenartig ansteigende Fläche 32a des Nockens 32 berührt hierbei ein in das Schwenkelement 63 eingesetztes Kontaktelement 64. Das Schwenkelement 63 wird hierdurch im Uhrzeigersinn um seine Schwenkachse 62 gedreht. Im Bereich einer konkaven Ausnehmung des Schwenkelements 63 ist eine nach dem Prinzip "Kolben-Zylinder" zweiteilige längsveränderliche Kniehebelstange des Kniehebels 61 um eine Schwenkachse 69 schwenkbar angeordnet. Letzterer ist zudem an einer als weitere Schwenkachse 65 ausgebildeten Anlenkstelle 65 des Schweissschuharms 56 in der Nähe zum Schweißschuh 53 und mit Abstand zur Schwenkachse 57 des Schweissschuharms 56 drehbar angelenkt. Zwischen den beiden Enden der längsveränderlichen Kniehebelstange ist auf dieser eine Druckfeder 67 angeordnet, durch die der Kniehebel 61 sowohl gegen den Schweissschuharm 56 als auch gegen das Schwenkelement 63 gedrückt wird. Das Schwenkelement 63 ist somit in Bezug auf seine Schwenkbewegungen mit dem Kniehebel 61 und dem Schweissschuharm 56 wirkverbunden. - Wie in den Darstellungen der

Fig. 7 und 9 zu entnehmen ist, befindet sich in der Ruheposition eine durch den Kniehebel 61 verlaufende (imaginäre) Verbindungslinie 68 der beiden Anlenkstellen des Kniehebels 61 zwischen der Schwenkachse 62 des Schwenkelements 63 und dem Nockenrad 33, also auf der einen Seite der Schwenkachse 62. Durch Betätigen des Nockenrads 33 wird das Schwenkelement 63 - in Bezug auf die Darstellungen derFig. 7 bis 9 - in Uhrzeigerrichtung gedreht. Hierbei wird der Kniehebel 61 vom Schwenkelement 63 mitgenommen. InFig. 8 ist eine Zwischenposition des Kniehebels 61 gezeigt, in der die Verbindungslinie 68 der Anlenkstellen 65, 69 die Schwenkachse 62 des Schwenkelements 63 schneidet. In der inFig. 9 gezeigten Endposition der Bewegung (Schweissposition) befindet sich der Kniehebel 61 mit seiner Verbindungslinie 68 dann in Bezug auf das Nockenrad 33 und der Ruheposition auf der anderen Seite der Schwenkachse 62 des Schwenkelements 63. Bei dieser Bewegung wird der Schweissschuharm 56 durch den Kniehebel 61 von seiner Ruheposition durch Drehung um die Schwenkachse 57 in die Schweissposition überführt. In letzterer drückt die Druckfeder 67 das Schwenkelement 63 gegen einen nicht näher dargestellten Anschlag und den Schweissschuh 53 auf die beiden miteinander zu verschweissenden Bandlagen. Der Kniehebel 61und damit auch der Schweissschuharm 56 befindet sich somit in einer stabilen Schweissposition. - Die in der Darstellung von

Fig. 6 und9 im Gegenuhrzeigersinn verlaufende Antriebsbewegung des Elektromotors, wird vom Zahnriemen 50 auf den nun durch die Kniehebeleinrichtung 60 in die Schweissposition überführten Schweissschuh 53 übertragen, der auf die beiden Bandlagen gedrückt und sich in einer oszillierenden Bewegung hin- und her bewegt. Die Schweisszeit zur Erzeugung einer Reibschweissverbindung wird hierbei dadurch bestimmt, dass die einstellbare Anzahl der Umdrehungen des Nockenrads 33 ab dem Zeitpunkt mitgezählt wird, ab dem der Nocken 32 das Kontaktelement 64 betätigt. Hierzu wird die Anzahl der Umdrehungen der Welle 27 des bürstenlosen Gleichstrommotors 14 mitgezählt, um die Position des Nockenrads 33 zu bestimmen, ab dem der Motor 14 abgestellt und damit der Schweissprozess beendet werden soll. Hierbei soll vermieden werden, dass beim Abstellen des Motors 14 der Nocken 32 unter dem Kontaktelement 64 stehen bleibt. Für das Abstellen des Motors 14 sind deshalb nur Relativpositionen des Nockens 32 gegenüber dem Schwenkelement 63 vorgesehen, bei denen der Nocken 32 sich nicht unterhalb des Schwenkelements befindet. Dies stellt sicher, dass der Schweissschuharm 56 von der Schweissposition wieder zurück in die Ruheposition (Fig. 7 ) schwenken kann. Hierdurch wird insbesondere eine Position des Nockens 32 vermieden, bei der der Nocken 32 den Kniehebel 61 in einer Totpunktlage anordnen würde, d.h. in einer Position in welcher die Verbindungslinie 68 der beiden Anlenkstellen die Schwenkachse 62 des Schwenkelements 63 - wie inFig. 8 dargestellt - schneidet. Da eine solche Position vermieden wird, kann nun mittels einer Betätigung des Wippenhebels die Wippe (Fig. 2 ) vom Spannrad 7 gelöst und hierbei zudem der Kniehebel 61 in Richtung auf das Nockenrad 33 in die inFig. 7 gezeigte Position geschwenkt werden. Nachdem die Bandschlaufe aus dem Umreifungsgerät entnommen ist, ist letzteres für einen weiteren Umreifungsvorgang bereit. - Die beschriebenen nacheinander ablaufenden Vorgänge "Spannen" und "Verschweissen" können in einem Schaltzustand des Betätigungselements 16 gemeinsam ausgelöst werden. Hierzu ist das Betätigungselement 16 einmal zu betätigen, wodurch der Elektromotor 14 zuerst in der ersten Drehrichtung läuft und hierbei (ausschliesslich) die Spanneinrichtung 6 angetrieben wird. Die auf das jeweilige Band aufzubringende Bandspannung kann am Umreifungsgerät vorzugsweise mittels einer Drucktaste in neun Stufen, die neun unterschiedlichen Bandspannungswerten entsprechen, eingestellt werden. Alternativ hierzu könnte auch eine stufenlose Einstellung der Bandspannung vorgesehen sein. Da der Motorstrom vom Drehmoment des Spannrades 7 und dieses wiederum von der momentanen Bandspannung abhängig ist, kann die aufzubringenden Bandspannung in Form eines Grenzwertes des Motorstroms über Drucktasten in neun Stufen an der Regelelektronik des Umreifungsgeräts eingestellt werden.

- Nach Erreichen eines einstellbaren und damit vorbestimmbaren Grenzwertes für den Motorstrom bzw. für die Bandspannung, wird der Motor 14 von seiner Steuerung 22 abgestellt. Unmittelbar darauf wird der Motor von der Steuerung 22 in nun umgekehrter Drehrichtung betrieben. Hierdurch wird in der zuvor beschriebenen Weise der Schweissschuh 53 auf die beiden übereinander liegenden Bandlagen abgesenkt und die oszillierende Bewegung des Schweissschuhs zur Erzeugung der Reibschweissverbindung ausgeführt.

- Durch Betätigen des Schalters 17 kann das Betätigungselement 16 nur mit der Funktion der Auslösung der Spanneinrichtung belegt werden. Ist eine solche Einstellung vorgenommen, wird durch Betätigen des Betätigungselements nur die Spanneinrichtung in Betrieb genommen und nach Erreichen der voreingestellten Bandspannung wieder abgestellt. Um den Reibschweissvorgang auszulösen muss das zweite Betätigungselement 18 betätigt werden. Bis auf die separate Auslösung ist die Funktion der Reibschweissseinrichtung jedoch identisch mit dem anderen Modus des ersten Betätigungselements.

- Wie bereits zuvor erläutert wurde, kann die Wippe 8 durch Betätigung des in den

Fig. 2 ,10 ,11 dargestellten Wippenhebels 9 Schwenkbewegungen um die Wippenachse 8a ausführen. Die Wippe wird hierzu mittels einer hinter dem Spannrad 7 und deshalb inFig. 2 nicht erkennbaren, drehbaren Nockenscheibe bewegt. Über den Wippenhebel 9 kann die Nockenscheibe eine Drehbewegung von ca. 30° ausführen und die Wippe 8 bzw. Spannplatte 12 relativ zum Spannrad 7 bewegen, was ein Einlegen des Bandes in das Umreifungsgerät bzw. zwischen das Spannrad 7 und Spannplatte 12 ermöglicht. - Hierdurch kann auch die im Bereich des freien Endes der Wippe an letzterer angeordnete verzahnte Spannplatte 12 von einer in

Fig, 10 gezeigten Ruhestellung in eine ausFig. 11 hervorgehende Spannstellung und wieder zurück geschwenkt werden. In der Ruhestellung weist die Spannplatte 12 einen ausreichend grossen Abstand zum Spannrad 7 auf, damit ein Umreifungsband zwischen das Spannrad und die Spannplatte zweilagig angeordnet werden kann, wie dies für die Bildung eines Verschlusses an einer Bandschlaufe erforderlich ist. In der Spannstellung wird die Spannplatte 12 in an sich bekannter Weise beispielsweise mittels einer auf die Wippe wirkenden Federkraft, gegen das Spannrad 7 gedrückt, wobei anders als inFig. 11 dargestellt, bei einem Umreifungsvorgang sich das zweilagige Band zwischen der Spannplatte und dem Spannrad befindet und somit zwischen den beiden letztgenannten kein Kontakt stattfinden sollte. Die dem Spannrad 7 zugewandte verzahnte Oberfläche 12a (Spannfläche) ist konkav gekrümmt, wobei der Krümmungsradius dem Radius des Spannrades 7 entspricht, oder geringfügig grösser ist. - Wie insbesondere in den

Fig. 10 und11 sowie in der Detaildarstellungen derFig. 12 - 14 zu erkennen ist, ist die verzahnte Spannplatte 12 in einer nutenförmigen Ausnehmung 71 der Wippe angeordnet. Die Länge - in Bezug auf die Bandverlaufsrichtung - der Ausnehmung 71 ist grösser als die Länge der Spannplatte 12. Zudem ist die Spannplatte 12 mit einer konvex gekrümmten Kontaktfläche 12b versehen, mit der sie in der Ausnehmung 71 der Wippe 8 auf einer ebenen Auflagefläche 72 gelagert ist. Wie sich insbesondere aus denFig. 11 und12 ergibt, verläuft die konvexe Krümmung in eine Richtung parallel zur Bandverlaufsrichtung 70, während die Kontaktfläche 12b quer zu dieser Richtung eben ausgebildet ist (Fig. 13 ). Aufgrund dieser Ausgestaltung ist die Spannplatte 12 in der Lage in Bandverlaufsrichtung 70 relativ zur Wippe 8 und zum Spannrad 7 Kippbewegungen auszuführen. Des Weiteren ist die Spannplatte 12 mit einer von unten durch die Wippe durchgeführten Schraube 73 an der Wippe 8 befestigt. Die Schraube befindet sich hierzu in einem Langloch 74 der Wippe, deren Längserstreckung parallel zum Bandverlauf 70 in der Umreifungsvorrichtung verläuft. Die Spannplatte 12 ist hierdurch neben der Verkippbarkeit zusätzlich auch noch längsverschieblich an der Wippe 8 angeordnet. - Bei einem Spannvorgang wird zunächst die Spannwippe 8 aus der Ruhestellung (

Fig. 10 ) in die Spannstellung (Fig. 11 ) überführt. In der Spannstellung drückt die federkraftbelastete Wippe 8 die Spannplatte 12 in Richtung auf das Spannrad und klemmt hierbei beide Bandlagen zwischen dem Spannrad 7 und der Spannplatte 12 ein. Aufgrund unterschiedlicher Banddicken können sich hierbei unterschiedliche Abstände der Spannplatte 12 von der Umfangsfläche 7a des Spannrades 7 ergeben. Dies hat nicht nur unterschiedliche Schwenkpositionen der Wippe 8 zur Folge, sondern auch unterschiedliche Position der Spannplatte 12 in Bezug auf die Umfangsrichtung des Spannrades 7. Um dennoch gleichmässige Anpressverhältnisse zu erzielen richtet sich die Spannplatte 12 beim Anpressvorgang an das Band durch eine Längsbewegung in der Ausnehmung 71 sowie eine Kippbewegung über die Kontaktfläche 12b auf der Auflagefläche 72 selbständig so aus, dass die Spannplatte 12 über ihre gesamte Länge möglichst gleichmässigen Druck auf das Umreifungsband ausübt. Wird nun das Spannrad 7 eingeschaltet, hält die Verzahnung der Spannplatte 12 die untere Bandlage fest, während das Spannrad 7 mit seiner verzahnten Umfangsfläche 7a die obere Bandlage erfasst. Die Rotationsbewegung des Spannrades 7 sowie der geringere Reibungskoeffizient zwischen den beiden Bandlagen führt dann dazu, dass das Spannrad die obere Bandlage zurückzieht und somit die Spannung in der Bandschlaufe bis zum gewünschten Zugspannungswert erhöht. - Weitere Ausführungsformen:

- 1. Mobile Umreifungsvorrichtung zur Umreifung von Packgut mit einem Umreifungsband, die eine Spanneinrichtung zur Aufbringung einer Bandspannung auf eine Schlaufe eines Umreifungsbandes, sowie eine Verbindungseinrichtung zur Erzeugung einer Verbindung an zwei übereinander liegenden Bereichen der Schlaufe des Umreifungsbandes, und einen aufladbaren Energiespeicher zur Speicherung von Energie, die als Antriebsenergie für motorische Antriebsbewegungen zumindest für die Verbindungseinrichtung und/oder für die Spanneinrichtung freigebbar ist, aufweist, gekennzeichnet durch einen bürstenlosen Gleichstrommotor als Antrieb für die Spanneinrichtung und/oder Verbindungseinrichtung.

- 2. Umreifungsvorrichtung nach Ausführungsform 1, gekennzeichnet durch eine als Reibschweisseinrichtung ausgebildete Verbindungseinrichtung.

- 3. Umreifungsvorrichtung nach Ausführungsformen 1 oder 2, dadurch gekennzeichnet, dass der Energiespeicher einen Lithium-Ionen Akkumulator aufweist, mit dem Energie zum Antrieb einer als Reibschweisseinrichtung ausgebildeten Verbindungseinrichtung zur Verfügung stellbar ist.

- 4. Mobile Umreifungsvorrichtung nach zumindest einer der vorhergehenden Ausführungsformen, gekennzeichnet durch Mittel zur automatischen Abstellung des elektrischen Antriebs.

- 5. Mobile Umreifungsvorrichtung nach zumindest einer der vorhergehenden Ausführungsformen, gekennzeichnet durch Mittel zur Bestimmung der Rotationsposition der Motorwelle oder von der Position der Motorwelle abhängige Position eines im Antriebsstrang der Schweisseinrichtung angeordneten Elements.

- 6. Mobile Umreifungsvorrichtung nach Ausführungsform 5, gekennzeichnet durch zumindest einen, vorzugsweise mehrere, insbesondere zumindest drei, am elektrischen Antrieb angeordneten Detektor zur Bestimmung der Rotationsposition der Motorwelle.

- 7. Mobile Umreifungsvorrichtung nach Ausführungsform 6, gekennzeichnet durch Detektoren zur Bestimmung der Rotationsposition der Motorwelle, die zudem Bestandteil einer Schaltung zur Steuerung einer elektronisch erzeugten Kommutierung des elektrischen Antriebs sind.

- 8. Mobile Umreifungsvorrichtung nach zumindest einer der vorhergehenden Ausführungsformen, dadurch gekennzeichnet, dass eine Dauer eines Schweisszyklusses, während der die Reibschweisseinrichtung im Einsatz ist, einstellbar ist, wobei die Dauer in Abhängigkeit einer Anzahl von Umdrehungen des elektrischen Antriebs vorbestimmbar ist.

- 9. Umreifungsvorrichtung nach zumindest einer der vorhergehenden Ausführungsformen, gekennzeichnet durch ein Planetengetriebe zur Übertragung und zur Drehzahlveränderung einer von einem elektrischen Antrieb der Reibschweißeinrichtung bereitgestellten Antriebsbewegung.

- 10. Mobile Umreifungsvorrichtung nach zumindest einer der vorhergehenden Ausführungsformen, dadurch gekennzeichnet, dass die Reibschweisseinrichtung mit einer Kniehebeleinrichtung versehen ist, die zwischen zwei Endpositionen schwenkbar ist, wobei eine Endposition der Kniehebeleinrichtung eine Reibschweissposition und die andere Endposition eine Ruheposition bestimmt, in der die Reibschweisseinrichtung nicht im Einsatz ist.

- 11. Mobile Umreifungsvorrichtung nach zumindest einer der vorhergehenden Ausführungsformen, gekennzeichnet durch einen drehzahlgesteuerten Spannzyklusses der Spanneinrichtung, während dem der elektrische Antrieb zumindest zeitweise mit unterschiedlichen Drehzahlen bei zumindest im wesentlichen konstantem Drehmoment betrieben wird.

- 12. Verfahren zum Umreifen von Packgut mit einem Umreifungsband mittels einer mobilen akkumulatorbetriebenen Umreifungsvorrichtung, bei dem eine Schlaufe eines Umreifungsbandes um Packgut gelegt wird, danach mit einer Spanneinrichtung der Umreifungsvorrichtung eine Bandspannung auf die Schlaufe aufgebracht wird, mit einer Verbindungseinrichtung der Umreifungsvorrichtung eine Verbindung an zwei übereinander liegenden Bereichen der Schlaufe des Umreifungsbandes erzeugt wird, dadurch gekennzeichnet, dass mittels eines bürstenlosen Gleichstrommotors Antriebsbewegungen für einen drehzahlgesteuerten ersten Spannvorgang und einen sich daran anschliessenden zweiten Spannvorgang bereit gestellt werden, wobei der zweite Spannvorgang mit einer im Vergleich zum ersten Spannvorgang reduzierten Bandrückzugsgeschwindigkeit durchgeführt wird.

- 13. Verfahren nach Ausführungsform 12, dadurch gekennzeichnet, dass der erste und der zweite Spannvorgang mit jeweils im wesentlichen konstanten Bandrückzugsgeschwindigkeiten durchgeführt werden.

| 1 | Umreifungsgerät 1 | 31 | Zahnrad |

| 2 | Gehäuse | 32 | Nocken |

| 3 | Griff | 32a | Fläche |

| 4 | Grundplatte | 33 | Nockenrad |

| 6 | Spanneinrichtung | 35 | Sonnenrad |

| 7 | Spannrad | 36 | Freilauf |

| 7a | Umfangsfläche | 37 | Planetenrad |

| 8 | Wippe | 38 | Hohlrad |

| 8a | Wippenschwenkachse | 39 | Welle |

| 9 | Wippenhebel | 40 | Abtriebsrad |

| 10 | Reibschweisseinrichtung | 42 | Freilauf |

| 11 | Schweissschuh | 43 | Kegelrad |

| 12 | Spannplatte | 46 | Planetenradgetriebe |

| 12a | Spannfläche | 47 | Sonnenrad |

| 12b | Kontaktfläche | 48 | Planetenrad |

| 13 | Getriebeeinrichtung | 49 | Spannrad |

| 14 | elektrischer Gleichstrommotor | 50 | Zahnriemen |

| 15 | Akkumulator | 51 | Ritzel |

| 16 | Betätigungselement | 52 | Exzenterantrieb |

| 17 | Schalter | 53 | Schweissschuh |

| 18 | Betätigungselement | 54 | Exzenterwelle |

| 19 | Überführungseinrichtung | 55 | Exzenter |

| 20 | Rotor | 56 | Schweissschuharm |

| HS1 | Hallsensor | 57 | Rotationsachse Exzenterwelle |

| HS2 | Hallsensor | 60 | Kniehebeleinrichtung |

| HS3 | Hallsensor | 61 | längerer Kniehebel |

| 22 | elektronische Steuerung | 62 | Schwenkachse |

| 24 | Stator | 63 | Schwenkelement |

| 25 | Brückenschaltung | 64 | Kontaktelement |

| 27 | motorseitige Ausgangswelle | 65 | Schwenkachse |

| 28 | Sonnenrad | 66 | Schwenkachse |

| 30 | Welle | 67 | Druckfeder |

| 68 | Verbindungslinie | 73 | Schraube |

| 69 | Schwenkachse | 74 | Langloch |

| 70 | Bandverlaufsrichtung | ||

| 71 | Ausnehmung | ||

| 72 | Auflagefläche |

Claims (8)

- Mobile Umreifungsvorrichtung (1), umfassend:eine Spanneinrichtung (6) zur Aufbringung einer Bandspannung auf ein Umreifungsband;eine Schweißeinrichtung (10) zur Erzeugung einer Verbindung an zwei Bereichen des Umreifungsbandes;