EP3113892B1 - Werkzeugschieber - Google Patents

Werkzeugschieber Download PDFInfo

- Publication number

- EP3113892B1 EP3113892B1 EP15709660.3A EP15709660A EP3113892B1 EP 3113892 B1 EP3113892 B1 EP 3113892B1 EP 15709660 A EP15709660 A EP 15709660A EP 3113892 B1 EP3113892 B1 EP 3113892B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- slide

- guide

- groove

- tool

- guide body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000013461 design Methods 0.000 claims description 5

- 238000009434 installation Methods 0.000 claims description 5

- 238000006073 displacement reaction Methods 0.000 claims description 3

- 230000008719 thickening Effects 0.000 claims description 3

- 239000000463 material Substances 0.000 description 7

- 238000003825 pressing Methods 0.000 description 7

- 238000004519 manufacturing process Methods 0.000 description 5

- 230000005540 biological transmission Effects 0.000 description 3

- 230000001771 impaired effect Effects 0.000 description 3

- 238000000034 method Methods 0.000 description 3

- 230000008569 process Effects 0.000 description 3

- 238000004080 punching Methods 0.000 description 3

- 230000008859 change Effects 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000005555 metalworking Methods 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 229910000906 Bronze Inorganic materials 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 239000010974 bronze Substances 0.000 description 1

- KUNSUQLRTQLHQQ-UHFFFAOYSA-N copper tin Chemical compound [Cu].[Sn] KUNSUQLRTQLHQQ-UHFFFAOYSA-N 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000006735 deficit Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/24—Perforating, i.e. punching holes

- B21D28/32—Perforating, i.e. punching holes in other articles of special shape

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/24—Perforating, i.e. punching holes

- B21D28/32—Perforating, i.e. punching holes in other articles of special shape

- B21D28/325—Perforating, i.e. punching holes in other articles of special shape using cam or wedge mechanisms, e.g. aerial cams

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D37/00—Tools as parts of machines covered by this subclass

- B21D37/14—Particular arrangements for handling and holding in place complete dies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B30—PRESSES

- B30B—PRESSES IN GENERAL

- B30B1/00—Presses, using a press ram, characterised by the features of the drive therefor, pressure being transmitted directly, or through simple thrust or tension members only, to the press ram or platen

- B30B1/40—Presses, using a press ram, characterised by the features of the drive therefor, pressure being transmitted directly, or through simple thrust or tension members only, to the press ram or platen by wedge means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B30—PRESSES

- B30B—PRESSES IN GENERAL

- B30B15/00—Details of, or accessories for, presses; Auxiliary measures in connection with pressing

- B30B15/02—Dies; Inserts therefor; Mounting thereof; Moulds

- B30B15/026—Mounting of dies, platens or press rams

Definitions

- the invention relates to a tool slide.

- Wedge drives are used in tools in metalworking, e.g. used in forming presses. Connected to these wedge drives are usually devices or tools that enable punching or other shaping.

- a conventional wedge drive has an upper guide part comprising a slide element and a slide guide element and a lower guide part comprising a driver element or vice versa. The wedge drives are moved on the part of the slide guide element by a drive which applies a generally vertical pressing force.

- wedge drives are fastened in the tool or the press on a base plate on which the workpiece to be machined is also placed directly or via a corresponding support device.

- a wedge drive for redirecting a vertical pressing force into a force acting at an angle for the forming process.

- This wedge drive consists of a driving wedge, on which a vertical force of a corresponding working press acts, and a slide wedge, which transfers the force to the horizontal.

- the driver wedge and the slide wedge either run over a rounded cooperating area or, in a further embodiment, over a roller.

- a wedge press with a prism-shaped wedge guide is known, the contact surfaces are roof-like or gutter-like and the roof or gutter extends over the entire pressure-absorbing width of the wedge.

- overhead wedge drives used in the body industry consist of a driver, a slide, and a slide seat.

- a vertical force acts on the top of the slide holder, which pushes the slide holder down.

- the driver is firmly anchored in the tool, so that when the slide holder is pressed, the slide anchored in the slide holder is pressed in any direction outside of the vertical working direction.

- Wedge drives hanging above are often used.

- the slide hangs in its guide in the slide holder.

- the driver sits rigidly in the lower part and specifies the working direction of the slide.

- the spring-loaded slide rests on the driver and is pushed in the working direction by the continuing slide holder over the driver surface.

- a wedge drive which can be produced in a continuously industrial manufacturing process and is said to have a long service life.

- This wedge drive is generally equipped with a driver, a slide and a slide holder for deflecting a vertical pressing force, the driver having a prismatic guide and the travel path of the slide on the driver being shorter than the travel path of the slide on the slide holder and the ratio of the travel paths to one another is at least 1 to 1.5 and the angle ⁇ between the travel paths is 50 ° to 70 °.

- the driver element has a prismatic surface, the flanks of the prismatic surface being formed sloping outwards.

- this wedge drive has forced return clamps on two opposite sides in respective grooves of the slide element and the driver element. In this way, in the event of a breakage of a spring element returning the slide element in its starting position, the slide element is brought back in the event of a spring breakage, and thereby preventing screwed-out punching elements from being torn out.

- the slide element is fastened to the slide guide element via the angle strips and retaining screws and can be moved along the angle strips with respect to the slide guide element.

- the movable slide element is usually pushed back into its original position by means of an appropriately designed spring-elastic element, after which the process can be started again.

- the retraction force required for the retraction of the slide element is usually between 2% and 10% of the actual work force and the weight of the slide element.

- the dimensions of the pressure-transmitting surfaces which are referred to as sliding surfaces, should be the respective inclinations of linear guides in the Slider element receptacle and inclination of the driver element as well as the interplay of the surfaces and inclinations and the structure of the slider element itself are decisive.

- the pressures to be transmitted are usually between ⁇ 100 kN to several 10,000 kN.

- the linear guidance in the slide element receptacle should guide the movable slide element without play and must endure high press forces and have to achieve long service lives.

- a tolerance of 0.02 mm is specified as the tolerance of the running accuracy of the movable slide element.

- such wedge drives or slides consist of a slide assembly, which in turn consists of a driver, a slide part and a slide bed.

- the slide part is fastened to the slide bed with holding elements, the slide part being slidably suspended between the driver and the slide bed.

- Corresponding bevels on the slide bed and driver are arranged inclined in opposite directions such that the slide part is "pushed out” between the two parts when the slide bed and driver move together. Since, as already stated, very large forces act here, appropriate guidance must be provided.

- the known guides here are the cover strip guide, the guide with guide clips, the guide with guide columns and the dovetail guide ( DE 10 2007 045 703 A1 ).

- a disadvantage of the known dovetail guide is that the game has to be reworked relatively often, which means that the slide must be completely uninstalled.

- the assembly and disassembly of all other slides is also very complex and time-consuming. On the one hand, this can only be carried out to the rear in the entire slide body, with large masses having to be moved with the help of a crane, in particular in the case of large slides, due to the high weight of the slide body and the very limited installation space, in a narrowly guided guide. With clamp slides, space must be provided for assembly and disassembly, so that an optimized position of the slider is not guaranteed for certain applications.

- a wedge drive is known, wherein the wedge drive is to have a sliding element receptacle, a movable slide carriage and a driver and is designed with sliding surfaces between the sliding carriage and the driver element, with at least one sliding surface being provided with a tensioning device which can adjust the pressing force during assembly of the Work tool simulated to produce a backlash between the at least one slide carriage and the at least one slide holder.

- a high tolerance accuracy is to be achieved, specifically in the slide upper part mounted in the tool, comprising the slide slide and the slide element receptacle on the one hand and the driver on the other hand, this being achieved by the fact that if the work tool is mounted on the slide, ie if the work tool, for example a hole punch, is attached to the slide, the slide is held together with the simulated pressing force.

- a disadvantage of the known tool slides is that assembly and disassembly are very complex and time-consuming. On the one hand, such slides can only be mounted to the rear in the entire slider body, this being difficult in particular in the case of large slides due to the weight of the slider body, since very large masses have to be mounted in a narrow guide with the aid of a crane. In addition, the most widespread tool slides, namely slides with a clamp guide, require considerable lateral space for assembly and disassembly.

- the object of the invention is to provide a slide guide which has optimized installation space and power transmission properties while improving the assembly capability.

- a slide is formed with a slide bed, a slide body and a driver.

- the slide body is mounted on the slide bed, a long extending groove being formed for mounting the slide body on or in the slide bed and a guide body 15 extending into this long extending groove, the guide body 15 sliding in the groove using suitable means is held so that a shift of the Guide body in the groove is possible.

- the guide body is not formed in one piece on the slide body, but rests in the slide body in a groove, this groove preferably having means at an end-side groove opening with which the guide body is axially fixed in the groove.

- the guide body 15 is preferably held in the groove in that the guide body has a thickening or widening along a longitudinal edge mounted in the slide body, so that it cannot be pulled out of the groove.

- the guide body is preferably also thickened or widened along the longitudinal edge within the groove in such a way that the suitable means present in the groove likewise prevent it from being pulled out of the groove in the transverse direction.

- the slide body and the slide bed are only axially movable relative to one another.

- the slide guide between the slide body and slide bed is prism-shaped, in particular dovetail-shaped.

- the guide play can be adjusted according to the invention through an inclined surface, a separate sliding element being provided for this.

- this guide is used in a known slide assembly consisting of driver, slide part and slide bed, the slide part being slidably suspended in the slide bed. Slide pairings are arranged between the driver and the slide part.

- the slide bed has the dovetail-shaped recess for receiving the dovetail-shaped spring, a sliding element being formed on the outside on the dovetail-shaped spring and on the actual sliding surface.

- the sliding element is formed with a slope.

- This bevel can either be formed on the nut-side short surface of an L-shaped sliding element, then the groove is formed with a corresponding surface, in particular a corresponding inclined surface.

- the adjustment slope can also be arranged on the inner surface of the sliding element and thus act on the dovetail spring, which can then also be designed with a corresponding slope, but does not have to be.

- both sliding elements or only one sliding element can have the slope.

- the L-shaped sliding element can also be formed from individual sliding elements which are L-shaped to one another, but this increases the assembly effort.

- the sliding bed can also be adjusted relative to the sliding body by displacing the sliding strips in opposite directions.

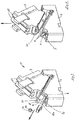

- the guide prism is not arranged in one piece on the slide part, but rather is mounted as a prism-shaped guide body above the slide part and can be removed from the slide part above.

- the prismatic guide can be pushed in and removed from the rear, as a result of which the slide part can then be easily lifted off the slide bed or vice versa.

- this guide body can even be designed with regard to the material in such a way that it develops sliding properties, since the separation of the prismatic guide body from the slide part according to the invention allows the materials used overall to be better matched to their use.

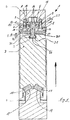

- a tool slide 1 according to the invention has a slide bed 2, a slide body 3 and a driver 4.

- the slide part 3 is arranged hanging on the slide bed 2 in the case shown, wherein the slide part 3 can be lifted off by the driver 4.

- the driver 4 is usually arranged in a first (in the case shown, the lower) half of the tool, while the slide part 3 is arranged over the slide bed 2 on a corresponding second (upper) tool half (not shown).

- the slide bed 2 is approximately box-shaped and has an elongated rectangular groove 5, 5 screw holes 6 being provided for receiving corresponding screws (not shown) in addition to the elongated rectangular groove.

- the groove and the adjacent surfaces 7 delimiting the groove form a bearing surface for L-shaped slide strips 8, which rest on the surfaces 7 and extend into the groove with an L-leg 9.

- the L-shaped slide strips 8 have mounting holes 10 for screwing in mounting screws for arrangement in the screw holes 6.

- the L-shaped slide strips 8 have inclined surfaces 11 pointing towards the center of the groove, with which they delimit a prismatic space between them.

- the L-shaped slide strips Towards the slide body 3, the L-shaped slide strips have slide surfaces 12 which are flat and perpendicular to an X-axis 13 shown.

- the slide body 3 has sliding surfaces or sliding strips 14 corresponding to the surfaces 12, which act as sliding partners the L-shaped slide strips 8 are formed.

- a guide body 15 extends upwards into the groove 5 symmetrically to the vertical axis between the slide strips 14.

- the guide body 15 has, for example, a guide prism 15 which has elongated prismatic surfaces 16 with which it bears on the surfaces 11 of the L-shaped slide strips.

- the guide body 15 is in this case designed as an elongated, rail-like or web-like component which extends prismatically into the area projecting into the groove 5 and is mounted in the slide body 3 with a T-shaped area 30.

- the slide body 3 has a T-shaped groove 31 which, adjacent to the sliding surfaces 14, has a narrower area 32 which opens out at the surface and widens away from the surface to form a T-shaped area 34.

- the guide body 15 has a narrower web-like area 35, which widens correspondingly in a T-shape to a crossbar-like area in the wider area of the groove.

- any other shape which widens from a narrower area to a further area can be used instead of an approximately T-shaped configuration for the safe guidance and holding of the guide body 15 in the slide body 3 the longitudinal extension of the guide body in cross section roundish rod-shaped widening, a triangular or prismatic widening and the like.

- the guide prism 15a which is arranged in the groove 5 can also have shapes other than a prismatic shape, as long as it is ensured by widening is that a hanging arrangement of the slide body in the slide bed is guaranteed.

- the slide body has further slide strips 17 which are arranged obliquely with respect to the X-axis 13 and correspond to prismatic guide surfaces 18 of the driver 4.

- the slanted corresponding sliding elements 17, 18 between the slide body and driver form a so-called prismatic guide.

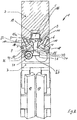

- the tool slide 1 also consists of a slide bed 2 and a slide body 3 (the driver 4 is not shown).

- the slide part 3 is arranged hanging on the slide bed 2 in the case shown, wherein the slide part 3 can be lifted off by the driver 4.

- the slide bed 2 is approximately box-shaped and has an elongated groove 5, the groove 5 having groove side walls 19 which run convergingly and thus form a dovetail groove section.

- the groove 5 bounding surfaces 7 converge with one another and run approximately perpendicular to the groove side walls 19 or parallel to the respective surfaces of the groove bottom 5a.

- L-shaped slide strips 8 lie on the surfaces 7 and extend into the groove with a narrow, short L-leg 9.

- the L-shaped sliding strips have contact surfaces 11 towards the surfaces 7 and sliding surfaces 12 towards the slide body 3, which are flat and diverging with respect to a vertical axis. These surfaces 12 slide on corresponding sliding surfaces 14 of the slide body 3.

- the sliding surfaces 14 of the slide body 3 are accordingly inclined roof-shaped, with the guide prism 15 of the slide body being arranged symmetrically in the center in relation to the vertical axis, the prismatic surfaces 16 being formed adjacent to the short L-shaped legs 9 of the slide strips 8.

- the surfaces 16 and 14 enclose the same angle as the surfaces 9, 12 and are approximately perpendicular to one another in the example shown.

- FIG. 2 Partial sectional view shown shows that the guide body 15 is secured in the groove 31 by axially pulling it out by means of a cover plate 36 with screw 37, the screw 37 being screwed into the slide body and the disk 36 parts of the groove 31 and the guide body 15 stored therein covered.

- This fuse is also in one embodiment Fig. 1 intended.

- a positive locking piece 40 is present in a further advantageous embodiment.

- the closure piece 40 is flattened cylindrical and has a bayonet-like closure with two opposite bayonet springs 41 and a projecting flange 42 on a second level.

- the bayonet springs 41 are in particular arranged on curved jacket walls 44 of the closure piece 40, while the projecting flange 42 is formed at a free end and projects beyond a flattened wall 45 of the closure piece 40.

- the bayonet-like lock with the springs 41 engages in a groove 46 and thus secures components arranged behind it (e.g. spring, guide piece) on different contact surfaces.

- the spring can be secured once in the center of the closure piece and on the projecting flange.

- the bayonet lock is designed in such a way that the bayonet-like geometry on the first level is released by rotating the lock piece 40 at a certain angle (e.g. 90 °), i.e. the springs 41 get out of the groove 46, and the closure piece can then be removed in the direction of arrow 43 from the assembly position.

- a certain angle e.g. 90 °

- the closure piece 40 is designed to be self-locking in the mounting position by means of a resilient pressure piece 47, which is arranged in particular in a bore 48 in a radial peripheral wall 49 of the projecting flange 42. In the assembly position, the resilient pressure piece 47 engages in a notch or bore 50 arranged opposite one another, so that a rotation of the closure piece 40 is only possible through an increased effort.

- the guide body 15 can be formed from a material which is made of the usual cast material of the slide body 3 deviates. Depending on the expected forces, z. B. Forged steels are used.

- the guide body hardened, to coat the guide body with hard material layers (for example in the PVD process) in order to achieve particularly high wear resistance.

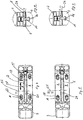

- the guide of the slide body in the slide bed must be adjustable or the slide strips 8 and the prism 15 must be adjusted to one another.

- the mounting holes 10 in the slide strips 8 are designed as elongated holes, so that they can be moved along the mounting screws 20 and thus along an adjustment direction 21.

- Moving the slide strips 8 along the direction 21 does not change any gaps or spacings that may be present between the surfaces of the slide strips 8 or the L-legs 9 and the guide prism 15.

- the contact surfaces 11 therefore run in relation to the longitudinal extent or the directions 21 the L-leg 9 of the L-shaped slide strips 8 obliquely. This means that they change their thickness in relation to the longitudinal extent.

- the slope has an incline of 1-5 degrees.

- the oblique contact surfaces 22 on the L-legs 9 of the L-shaped slide strips 8 are directed to corresponding corresponding surfaces 16 of the guide prism 15.

- Moving in the direction 21 thus has the effect that, due to the inclined surface 11, the distance between the L-legs 9 and the surfaces 16 is reduced or eliminated. Both slide rails 8 and only one slide rail 8 can be moved here.

- the groove side walls 19 - at least in the area where the surfaces 22 abut - can be designed with corresponding wedge-like or wedge-shaped bevels.

- a displacement along the direction 21 has the effect that the slide strips 8 are moved towards the guide prism 15 or are moved away therefrom. Since this is at the same time an approximation of the slide bars or removal of the slide bars in the transverse direction, d. H. in the direction 23, the elongated holes 10 are designed such that a floating mounting around the screws 20 is also possible in the direction 23.

- a tool slide with a flat guide ( Fig. 1 ) can also be used to set a production-related offset between the slide bed with slide part in the slide upper part and the driver in the lower part ( 9 to 11 ).

- the slide bed with slide part is mounted on the tool with play between the slide strips 8 and the guide prism 15.

- the gap dimensions between the corresponding surfaces of the L-legs 9 and the guide prism 15 each have a first gap dimension.

- the invention relates to a tool slide, comprising at least one slide bed 2 and a slide body 3, wherein the slide part 3 on the slide bed 2 is axially movable to a limited extent and wherein a groove 5 is formed on the slide part 3 or on the slide bed 2 and a guide body 15 of the corresponding means Slider part 3 or the slider bed 2 is axially displaceably slidably mounted in the groove, the guide body 15 being rail-like or slat-like and with a partial width in the slider body 3 or in the slide bed 2 is arranged in a groove 31 inserted.

- the invention further relates to a tool slide, the guide body 15 having a thickening or widening 34 along a longitudinal edge mounted in the slide body.

- the invention relates to a tool slide, the guide body 15 widening from a narrower web-like area 35 to the longitudinal edge 26 in a T-shape to a cross-bar-like area 36.

- the invention also relates to a tool slide, the guide body 15 being fixed in the region of an axial mouth of the groove 31 in which it is fixed by a locking means 36, 37 against axial displacement.

- the invention further relates to a tool slide, the guide body 15 being designed as an elongated rail-like or web-like component, the guide body 15 being designed to expand prismatically into the area projecting into the groove 5, a guide prism 15a being formed in the groove 5 is supported, the guide body 15 having prismatic surfaces 16 being mounted on corresponding surfaces 11 of slide strips 8 in the groove 5.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Bearings For Parts Moving Linearly (AREA)

- Machine Tool Units (AREA)

- Mounting, Exchange, And Manufacturing Of Dies (AREA)

- Framework For Endless Conveyors (AREA)

Description

- Die Erfindung betrifft einen Werkzeugschieber.

- Werkzeugschieber, welche auch Keiltriebe genannt werden, sind bekannt.

- Keiltriebe werden in Werkzeugen in der Metallbearbeitung, z.B. bei Umformpressen eingesetzt. Verbunden mit diesen Keiltrieben sind üblicherweise Einrichtungen bzw. Werkzeuge, die ein Stanzen oder anderweitiges Verformen ermöglichen. Ein üblicher Keiltrieb besitzt ein oberes Führungsteil umfassend ein Schieberelement und ein Schieberführungselement und einen unteren Führungsteil umfassend ein Treiberelement bzw. umgekehrt. Die Keiltriebe werden seitens des Schieberführungselements durch einen eine im Allgemeinen vertikale Presskraft aufbringenden Antrieb bewegt. Seitens des Treiberelements sind Keiltriebe in dem Werkzeug bzw. der Presse auf einer Grundplatte befestigt, auf der auch das zu bearbeitende Werkstück direkt oder über eine entsprechende Auflageeinrichtung aufgelegt ist.

- Aus der

DE 26 40 318 B2 ist ein Keiltrieb zur Umleitung einer vertikalen Presskraft in eine für den Umformvorgang hierzu winklig wirkende Kraft bekannt. Dieser Keiltrieb besteht aus einem Treibkeil, auf den eine vertikale Kraft einer entsprechenden Arbeitspresse wirkt, und einem Schieberkeil, der die Kraft in die Horizontale überträgt. Der Treiberkeil und der Schieberkeil laufen entweder über einen abgerundeten zusammenwirkenden Bereich oder in einer weiteren Ausführungsform über eine Rolle. - Aus der

DE 24 39 217 A1 ist eine Keilpresse mit einer prismenförmigen Keilführung bekannt, wobei die Berührungsflächen dach- oder rinnenartig ausgebildet sind und wobei sich Dach bzw. Rinne über die gesamte Druck aufnehmende Breite des Keils erstrecken. - Aus der

DE 23 29 324 B2 ist eine Keilpresse mit einer Einrichtung zur Verhinderung unerwünschter Bewegungen des Keils mit einer prismenförmigen Keilführung bekannt. - Üblicherweise bestehen oben hängende Keiltriebe, die in der Karosserieindustrie verwendet werden, aus einem Treiber, einem Schieber und einer Schieberaufnahme. Auf die Oberseite der Schieberaufnahme wirkt eine senkrechte Kraft, die die Schieberaufnahme nach unten drückt. Der Treiber ist im Werkzeug fest verankert, so dass beim Druck auf die Schieberaufnahme der in der Schieberaufnahme verankerte Schieber in eine beliebige Richtung außerhalb der senkrechten Arbeitsrichtung gedrückt wird.

- Häufig werden oben hängende Keiltriebe eingesetzt. Bei dieser Bauart hängt der Schieber in seiner Führung beweglich in der Schieberaufnahme. Der Treiber sitzt starr im Unterteil und gibt die Arbeitsrichtung des Schiebers vor. Beim Abwärtshub der Presse setzt der ausgefederte Schieber auf den Treiber auf und wird von der weiterlaufenden Schieberaufnahme über die Treiberfläche in Arbeitsrichtung geschoben.

- Die aus diesem Stand der Technik bekannten Keiltriebe weisen Nachteile auf, so dass die eingesetzten Schieber häufig nur kurze Standzeiten besitzen und aufgrund ihres konstruktiven Aufbaus hohem Verschleiß ausgesetzt sind. Sie müssen daher häufig bereits nach kurzen Laufzeiten ausgetauscht werden, weil sie Verschleißerscheinungen zeigen, so dass eine exakte Umlenkung der vertikalen Presskräfte nicht mehr möglich ist, was bei der Metallbearbeitung zu nicht akzeptablen Toleranzen führt.

- Aus der

DE 197 53 549 C2 ist ein Keiltrieb bekannt, der in einem kontinuierlich industriellen Herstellungsverfahren herstellbar ist und hohe Standzeiten besitzen soll. Für die Führung des Schiebers in der Schieberaufnahme sind Winkelleisten vorhanden, welche aus Bronze ausgebildet sind und die über in der Winkelleiste angebrachte Gleitelemente aus Graphit verfügen. Generell ist dieser Keiltrieb zur Umlenkung einer vertikalen Presskraft mit einem Treiber, einem Schieber und einer Schieberaufnahme ausgestattet, wobei der Treiber eine Prismenführung besitzt und der Verfahrweg des Schiebers auf dem Treiber kürzer ist als der Verfahrweg des Schiebers auf die Schieberaufnahme und des Verhältnis der Verfahrwege zueinander zumindest 1 zu 1,5 ist und der Winkel α zwischen den Verfahrwegen 50° bis 70° beträgt. Bei einem derartigen Schieber besitzt das Treiberelement eine prismatische Oberfläche, wobei die Flanken der prismatischen Oberfläche nach außen hin abfallend gebildet sind. Zudem besitzt dieser Keiltrieb Zwangsrückholklammern auf zwei einander gegenüberliegenden Seiten in jeweiligen Nuten des Schieberelementes und des Treiberelementes. Hierdurch wird im Fall eines Bruchs eines das Schieberelement in seiner Ausgangsposition zurückholenden Federelements ein Rückholen des Schieberelements bei Federbruch gewährleistet und dadurch ein Herausreißen von aufgeschraubten Stanzelementen zu vermeiden. Das Schieberelement ist an dem Schieberführungselement über die Winkelleisten und Halteschrauben befestigt und kann entlang den Winkelleisten gegenüber dem Schieberführungselement bewegt werden. - Aus der

US 5,101,705 A ist ein weiterer Keiltrieb bekannt, bei dem das Schieberelement an Winkelleisten hängt bzw. mittels derer an dem Schieberführungselement befestigt ist. Hierbei ist es erforderlich, dass die aneinander liegenden Platten bzw. zur Befestigung erforderlichen Elemente genau eingeschliffen werden, um das zwischen Schieberelement und Schieberführungselement erforderliche Laufspiel zu garantieren. Bei diesem Keiltrieb sowie auch bei den übrigen bekannten Keiltrieben, bei denen Schieberführungselement und Schieberelement über Winkelleisten und Schrauben miteinander verbunden sind, ist von Nachteil, dass alle Zugkräfte in die Schrauben eingeleitet werden, wodurch insbesondere in dem Augenblick, indem eine Ausdehnung der Schrauben bzw. des dies umgebenden Materials erfolgt, das Laufspiel der sich gegeneinander bewegenden Schieberführungselemente und Schieberelemente beeinträchtigt wird. Dies führt nachfolgend zu einer schlechteren Standfestigkeit, da der Verschleiß aufgrund des Verspannens des Werkzeugs in diesem Bereich besonders erhöht wird. Außerdem erweist es sich als nachteilig, dass sich das Schieberelement bei Erwärmung nicht seitlich ausdehnen kann, da es von den Winkelleisten diesbezüglich eingeengt wird. Dies kann ebenfalls zu einem erhöhten Verschleiß des Werkzeugs führen. - Aus der

EP 1 197 319 A1 ist ein Keiltrieb bekannt, bei dem das Schieberelement und das Schieberführungselement mittels Führungsklammern zusammengehalten werden. Hierdurch soll es nicht erforderlich sein, zusätzliche Winkelleisten oder andere diese beiden Elemente verbindende Einrichtungen exakt einzuschleifen, um ein erforderliches Laufspiel zu garantieren. Außerdem wird das Laufspiel auch bei Erwärmung des Keiltriebes bzw. des Werkzeugs nicht beeinträchtigt, da nicht nur Fertigungstoleranzen, sondern auch dabei auftretende Ausdehnungen des Materials durch die Verbindung über eine Führungsklammer aufgefangen werden können. Die Standfestigkeit des Keiltriebs wird daher ebenfalls nicht mehr beeinträchtigt bzw. verkürzt. Trotz Wegfalls eines Einschleifens kann eine hohe Laufgenauigkeit erzielt werden. Die Führungsklammern greifen hierbei formschlüssig in das Schieberführungselement ein, wodurch das Schieberelement über die Führungsklammern an dem Schieberführungselement über diesen formschlüssigen Eingriff hängt. Hierdurch ist es nicht erforderlich, einen Halt an dem Schieberführungselement über Schrauben vorzusehen, die einerseits verschleißanfällig sind und andererseits eine bereits erwähnte Beeinträchtigung des Laufspiels bei Erwärmung hervorrufen können. - Aus der

DE 10 2007 045 703 A1 ist ein Keiltrieb mit Schieberaufnahme bekannt, wobei zwischen Schieberelement und Schieberelementaufnahme eine schwalbenschwanzartige oder Prismen-Führungseinrichtung vorgesehen ist. In dieser Druckschrift wird ausgeführt, dass beim etwa senkrechten Zufahren eines Pressenwerkzeugs, was als Arbeitshub bezeichnet wird, das in seiner rückwärtigen Position befindliche Schieberelement auf dem starr stehenden Treiberelement aufsetzt und von diesem unterstützt über dessen in Arbeitsrichtung weisende Schrägstellung vorgetrieben wird. Das bewegbare Schiebelement wird somit lediglich von dem Pressenwerkzeug angetrieben und gesteuert nach vorne bzw. außen gedrückt, um die Stanz- oder Umformarbeiten ausführen zu können. Beim rückwärtigen Hub, bei dem das Pressenwerkzeug seinen unteren Sogpunkt überschritten hat und sich dessen beide Teile wieder auseinander bewegen, wird üblicherweise das bewegbare Schieberelement mittels eines entsprechend ausgelegten federelastischen Elements in seine Ursprungsposition zurückgeschoben, wonach der Vorgang erneut gestartet werden kann. Es wird ausgeführt, dass die für das Zurückholen des Schieberelements erforderliche Rückzugskraft üblicherweise zwischen 2 % und 10 % der eigentlichen Arbeitskraft und des Gewichts des Schieberelements beträgt. Für die Größe der Presskraft sollen hierbei die Abmessungen der den Druck übertragenden Flächen, die als Gleitflächen bezeichnet werden, die jeweiligen Neigungen von Linearführungen in der Schieberelementaufnahme und Schrägstellung des Treiberelements sowie das Zusammenspiel der Flächen und Neigungen und der Aufbau des Schieberelements selbst bestimmend sein. Die zu übertragenden Drücke betragen üblicherweise zwischen < 100 kN bis zu mehreren 10.000 kN. - Ferner wird ausgeführt, dass die lineare Führung in der Schieberelementaufnahme das bewegbare Schieberelement spielfrei führen soll und dabei hohe Pressenkräfte ertragen und hohe Standzeiten realisieren muss. Als Toleranz der Laufgenauigkeit des bewegbaren Schieberelements wird eine Toleranz von 0,02 mm angegeben.

- Wie bereits im Stand der Technik auch ausgeführt, bestehen derartige Keiltriebe bzw. Schieber aus einer Schieberbaugruppe, welche wiederum aus einem Treiber, einem Schieberteil und einem Schieberbett besteht. Hierbei ist das Schieberteil mit Halteelementen am Schieberbett befestigt, wobei das Schieberteil zwischen Treiber und Schieberbett gleitend aufgehängt ist. Entsprechende Schrägen an Schieberbett und Treiber sind derart gegensinnig geneigt angeordnet, dass das Schieberteil beim Zusammenfahren von Schieberbett und Treiber zwischen beiden Teilen "herausgedrückt" wird. Da, wie bereits ausgeführt, hierbei sehr große Kräfte wirken, muss eine entsprechende Führung vorgesehen sein.

- Die bekannten Führungen sind hierbei die Deckleistenführung, die Führung mit Führungsklammern, die Führung mit Führungssäulen und die Schwalbenschwanzführung (

DE 10 2007 045 703 A1 ). - Der überwiegende Teil dieser Führungen ist an der Außenfläche des Schiebers angebracht. Hierbei muss festgestellt werden, dass die Kraftübertragung und die Führung nicht optimal sind. Einerseits muss die Hauptschieberführung über die Gleitflächen hierdurch nach innen versetzt ausgeführt werden, so dass weniger Kraftübertragung möglich ist. Zudem ergibt sich häufig ein hoher Platzbedarf und es konnten Verformungen durch Einleiten von Betriebskräften (Arbeits- und Rückzugskräfte) festgestellt werden.

- Bei der bekannten Schwalbenschwanzführung ist von Nachteil, dass hierbei relativ häufig das Spiel nachgearbeitet werden muss, was bedeutet, dass der Schieber komplett deinstalliert werden muss. Auch bei allen anderen Schiebern ist die Montage und Demontage sehr komplex und aufwändig. Diese kann einerseits nur nach hinten im gesamten Schieberkörper durchgeführt werden, wobei insbesondere bei großen Schiebern aufgrund des hohen Gewichts des Schieberkörpers und der stark beschränkten Bauräume große Massen in eng gestellter Führung unter Zuhilfenahme eines Krans bewegt werden müssen. Bei Klammerschiebern muss seitlicher Bauraum für die Montage und Demontage vorgesehen werden, so dass eine optimierte Stellung der Schieber für bestimmte Anwendungen nicht sicher gewährleistet ist.

- Aus der

DE 10 2012 014 546 A1 ist ein Keiltrieb bekannt, wobei der Keiltrieb eine Schiebeelementaufnahme, einen bewegbaren Schieberschlitten und einen Treiber besitzen soll und mit Gleitflächen zwischen dem Schieberschlitten und dem Treiberelement ausgebildet ist, wobei bei mindestens einer Gleitfläche eine Spanneinrichtung vorhanden sein soll, die die Presskraft einstellbar bei der Montage des Arbeitswerkzeugs simuliert, zur Herstellung einer Spielfreiheit zwischen dem mindesten einen Schieberschlitten und der mindestens einen Schieberaufnahme. Nach dieser Druckschrift soll eine hohe Toleranzgenauigkeit erzielt werden, und zwar beim im Werkzeug montierten Schieberoberteil umfassend den Schieberschlitten und der Schieberelementaufnahme einerseits und dem Treiber andererseits, wobei dies dadurch erzielt werden soll, dass wenn das Arbeitswerkzeug am Schieber montiert wird, d.h. wenn das Arbeitswerkzeug, z.B. eine Lochstanze, am Schieber befestigt wird, die Schieber mit der simulierten Presskraft zusammen gehalten werden. - Bei den bekannten Werkzeugschiebern ist von Nachteil, dass die Montage und die Demontage sehr komplex und aufwändig ist. Einerseits können derartige Schieber nur nach hinten im gesamten Schieberkörper montiert werden, wobei dies insbesondere bei großen Schiebern aufgrund des Gewichts des Schieberkörpers schwierig ist, da sehr große Massen in einer eng gestellten Führung unter Zuhilfenahme eines Krans montiert werden müssen. Zudem benötigen die am weitesten verbreiteten Werkzeugschieber, nämlich Schieber mit Klammerführung, erheblichen seitlichen Bauraum für die Montage und Demontage.

- Aufgabe der Erfindung ist es eine Schieberführung zu schaffen, welche optimierte Bauraum- und Kraftübertragungseigenschaften bei Verbesserung der Montagefähigkeit hat.

- Die Aufgabe wird mit einem Werkzeugschieber mit den Merkmalen des Anspruchs 1 gelöst.

- Vorteilhafte Weiterbildungen sind in den Unteransprüchen gekennzeichnet.

- Erfindungsgemäß wird ein Schieber mit einem Schieberbett, einem Schieberkörper und einem Treiber ausgebildet. Hierbei ist der Schieberkörper am Schieberbett gelagert, wobei zur Lagerung des Schieberkörpers am bzw. im Schieberbett eine sich längst erstreckende Nut ausgebildet ist und in diese sich längst erstreckende Nut sich ein Führungskörper 15 hinein erstreckt, wobei der Führungskörper 15 in der Nut mit geeigneten Mitteln gleitend gehalten ist, so dass eine Verschiebung des Führungskörpers in der Nut möglich ist. Der Führungskörper ist hierbei erfindungsgemäß jedoch nicht einstückig am Schieberkörper ausgebildet, sondern ruht im Schieberkörper in einer Nut, wobei diese Nut an einer endseitigen Nutöffnung vorzugsweise Mittel besitzt, mit der der Führungskörper in der Nut axial festgelegt ist. In Querrichtung ist der Führungskörper 15 in der Nut vorzugsweise dadurch gehalten, dass der Führungskörper entlang einer im Schieberkörper gelagerten Längskante, eine Verdickung oder Verbreiterung besitzt, so dass er nicht aus der Nut hinausgezogen werden kann.

- Vorzugsweise ist der Führungskörper auch innerhalb der Nut derart entlang einer Längskante verdickt oder verbreitert ausgebildet, dass die in der Nut vorhandenen geeigneten Mittel ein Herausziehen aus der Nut in Querrichtung ebenfalls verhindern. Insofern sind der Schieberkörper und das Schieberbett lediglich axial zueinander beweglich.

- Selbstverständlich ist auch eine umgekehrte Lagerung möglich und neben einem hängenden Schieber auch ein stehender Schieber selbstverständlich in dieser Konfiguration denkbar.

- Durch das Entfernen des Sperrelements am Ende der Nutselbstverständlich sind auch Sperrelemente innerhalb der Nut, z. B. Passstücke oder dergleichen denkbar - kann der Führungskörper axial aus der ihn im Schieberkörper lagernden Nut herausgezogen werden. Hierdurch lassen sich Schieberkörper und Schieberbett in einfacher Weise voneinander trennen und zudem kann z. B. im Verschleißfalle der Führungskörper hierdurch ausgetauscht werden.

- Erfindungsgemäß ist bei einer Ausführungsform die Schieberführung zwischen Schieberkörper und Schieberbett prismenförmig, insbesondere schwalbenschwanzförmig ausgebildet. Ergänzend zu der prismenförmigen bzw. schwalbenschwanzförmigen Ausführung ist jedoch erfindungsgemäß das Führungsspiel durch eine schräge Fläche einstellbar, wobei hierfür ein gesondertes Gleitelement vorgesehen ist.

- Im Einzelnen wird diese Führung bei einer bekannten Schieberbaugruppe, welche aus Treiber, Schieberteil und Schieberbett besteht, angewendet, wobei das Schieberteil im Schieberbett gleitend aufgehängt ist. Zwischen dem Treiber und dem Schieberteil sind Gleitpaarungen angeordnet.

- Bei einer insbesondere prismenförmigen bzw. schwalbenschwanzförmigen Ausbildung besitzt beispielsweise das Schieberbett die schwalbenschwanzförmige Ausnehmung zur Aufnahme der schwalbenschwanzförmigen Feder, wobei außenseitig an der schwalbenschwanzförmigen Feder und auf der eigentlichen Gleitfläche ein Gleitelement ausgebildet ist. Das Gleitelement ist mit einer Schräge ausgebildet. Diese Schräge kann hierbei entweder an der nutseitigen kurzen Fläche eines L-förmigen Gleitelements ausgebildet sein, dann ist die Nut mit einer korrespondierenden Fläche, insbesondere einer korrespondierenden schrägen Fläche ausgebildet. Die Einstellschräge kann jedoch auch an der Innenfläche des Gleitelements angeordnet sein und damit auf die Schwalbenschwanzfeder wirken, welche dann ebenfalls mit einer korrespondierenden Schräge ausgebildet sein kann, aber nicht muss. Hierbei können beide Gleitelemente oder nur ein Gleitelement die Schräge aufweisen. Durch Verschieben des Gleitelements entlang der Richtung der Schräge (üblicherweise in Längsrichtung der langgestreckten Gleitleisten) wird das Führungsspiel zwischen dem Schieberbett und dem Schieberkörper verändert.

- Das L-förmige Gleitelement kann hierbei auch aus Einzelgleitelementen, die L-förmig zueinander stehen, ausgebildet sein, was jedoch den Montageaufwand erhöht.

- Insbesondere in dem Fall, in dem beide Gleitelemente die Schräge aufweisen, kann durch gegensinniges Verschieben der Gleitleisten auch eine Justierung des Schieberbetts zum Schieberkörper erzielt werden.

- Erfindungsgemäß ist das Führungsprisma nicht einstückig am Schieberteil angeordnet, sondern als prismenförmiger Führungskörper über den Schieberteil vorstehend im Schieberteil entnehmbar gelagert.

- Hierdurch kann die Prismenführung rückwärtig eingeschoben und auch entnommen werden, wodurch anschließend das Schieberteil leicht vom Schieberbett bzw. umgekehrt abhebbar ist.

- Erfindungsgemäß kann dieser Führungskörper sogar bezüglich des Materials so ausgebildet sein, dass er Gleiteigenschaften entwickelt, da durch die erfindungsgemäße Trennung des prismatischen Führungskörpers vom Schieberteil insgesamt die verwendeten Werkstoffe besser auf ihre Verwendung abgestimmt werden können.

- Die Erfindung wird anhand einer Zeichnung beispielhaft erläutert. Es zeigen dabei:

- Figur 1:

- einen erfindungsgemäßen Werkzeugschieber in einer geschnittenen Ansicht;

- Figur 2:

- den Schieber nach

Figur 1 in einer weiteren Ausführungsform in einer teilgeschnittenen Ansicht; - Figur 3:

- das Schieberbett des erfindungsgemäßen Schiebers mit den Einstellungen der Gleitleisten;

- Figur 4:

- den Stellzustand nach

Fig. 3 in einer Ansicht von der Rückseite; - Figur 5:

- das Schieberbett nach

Fig. 3 in einer weiteren Verstellansicht der Leisten; - Figur 6:

- die Einstellung nach

Fig. 5 in einer Ansicht von hinten; - Figur 7:

- eine perspektivische Ansicht auf eine erfindungsgemäße Schieberbaugruppe, umfassend das Schieberbett und das Schieberteil mit teilweise herausgezogenem Führungsprisma;

- Figur 8:

- die Schieberbaugruppe nach

Fig. 7 , wobei das Schieberteil vom Schieberbett bei demontiertem Führungsprisma abgehoben ist; - Figur 9:

- einen Werkzeugschieber in abgehobenem Zustand mit unten liegendem Treiber, wobei die Prismenführung in nicht festgelegtem Zustand mit Spaltmaßen vorliegt;

- Figur 10:

- der Werkzeugschieber nach

Fig. 7 in zusammengefahrenem Zustand, wobei der fertigungsbedingte Versatz über die Spaltmaße und die Zentrierung auf dem Treiber eingestellt ist; - Figur 11:

- der Werkzeugschieber nach

Fig. 7 in zusammengefahrenem Zustand mit festgelegten Spaltmaßen nach dem Einstellen des Führungsspiels über die einstellbaren Leisten; - Figur 12:

- eine weitere Ausführungsform eines Werkzeugschiebers mit einem Verschlussstück mit Bajonettverschluss;

- Figur 13:

- die Ausführungsform nach

Fig. 12 in einer Draufsicht; - Figur 14:

- die Ausführungsform nach

Fig. 12 in einer längsgeschnittenen Ansicht entlang der Linie A-A nachFig. 13 ; - Figur 15:

- den Werkzeugschieber nach

Fig. 12 in einer Explosionsansicht; - Figur 16:

- den Werkzeugschieber nach

Fig. 15 demontiert; - Figur 17:

- das Verschlussstück in einer Draufsicht;

- Figur 18:

- das Verschlussstück in einer Seitenansicht;

- Figur 19:

- das Verschlussstück in einer weiteren Draufsicht;

- Figur 20:

- das Verschlussstück in einer Draufsicht gegenüber

Fig. 17 ; - Figur 21:

- das Verschlussstück mit einem Druckstück in einer perspektivischen Ansicht;

- Figur 22:

- einen Schieber mit Deckleistenführung nach dem Stand der Technik;

- Figur 23:

- einen Schieber mit Säulenführung nach dem Stand der Technik;

- Figur 24:

- einen Schieber mit Klammerführung nach dem Stand der Technik;

- Figur 25:

- einen Schieber mit Schwalbenschwanzführung nach dem Stand der Technik.

- Ein erfindungsgemäßer Werkzeugschieber 1 besitzt ein Schieberbett 2, einen Schieberkörper 3 und einen Treiber 4.

- Das Schieberteil 3 ist am Schieberbett 2 im gezeigten Fall hängend angeordnet, wobei das Schieberteil 3 vom Treiber 4 abhebbar ist. Der Treiber 4 ist üblicherweise in einer ersten (im gezeigten Fall der unteren) Werkzeughälfte angeordnet, während das Schieberteil 3 über das Schieberbett 2 an einer korrespondierenden zweiten (oberen) Werkzeughälfte (nicht gezeigt) angeordnet ist.

- Das Schieberbett 2 ist in etwa kastenförmig ausgebildet und besitzt eine länglich rechteckige Nut 5, wobei neben der länglich rechteckigen Nut 5 Schraublöcher 6 für die Aufnahme von entsprechenden Schrauben (nicht gezeigt) vorgesehen sind. Die Nut und die benachbarten, die Nut begrenzenden Flächen 7 bilden eine Auflagefläche für L-förmige Gleitleisten 8, welche auf den Flächen 7 aufliegen und sich mit einem L-Schenkel 9 in die Nut hineinerstrecken. Die L-förmigen Gleitleisten 8 besitzen Montagelöcher 10 zum Einschrauben von Montageschrauben zur Anordnung in den Schraublöchern 6. Die L-förmigen Gleitleisten 8 besitzen zur Nutmitte hin weisende schräge Flächen 11, mit denen sie einen prismatischen Zwischenraum zwischen sich begrenzen. Zum Schieberkörper 3 hin besitzen die L-förmigen Gleitleisten Gleitflächen 12, welche eben und bezüglich einer gezeigten X-Achse 13 senkrecht ausgebildet sind. Der Schieberkörper 3 besitzt zu den Flächen 12 hin korrespondierende Gleitflächen bzw. Gleitleisten 14, welche als Gleitpartner zu den L-förmigen Gleitleisten 8 ausgebildet sind. Symmetrisch zur Hochachse erstreckt sich zwischen den Gleitleisten 14 ein Führungskörper 15 nach oben in die Nut 5 hinein. Der Führungskörper 15 besitzt beispielsweise ein Führungsprisma 15, welches langgestreckte prismatische Flächen 16 aufweist, mit denen es an den Flächen 11 der L-förmigen Gleitleisten anliegt.

- Der Führungskörper 15 ist hierbei als lang gestrecktes, schienen- oder stegartiges Bauteil ausgebildet, welches sich prismatisch in den in die Nut 5 hineinragenden Bereich erweitert und mit einem T-förmigen Bereich 30 im Schieberkörper 3 gelagert ist. Hierzu besitzt der Schieberkörper 3 eine T-förmige Nut 31, welche benachbart zu den Gleitflächen 14 einen schmaleren Bereich 32 besitzt, der an der Oberfläche mündet und sich von der Oberfläche weg zu einem T-förmigen Bereich 34 verbreitert. Dementsprechend besitzt der Führungskörper 15 einen schmaleren stegartigen Bereich 35, der sich im breiteren Bereich der Nut entsprechend T-förmig zu einem querbalkenartigen Bereich verbreitert.

- In Abwandlung zu dem gezeigten Ausführungsbeispiel kann zur sicheren Führung und Haltung des Führungskörpers 15 im Schieberkörper 3 an Stelle einer in etwa T-förmigen Ausgestaltung auch jede andere Form verwendet werden, welche sich von einem schmaleren Bereich zu einem weiteren Bereich verbreitert, beispielsweise ein bezogen auf die Längserstreckung des Führungskörpers im Querschnitt rundlich stangenförmige Verbreiterung, eine dreieck- bzw. prismenförmige Verbreiterung und dergleichen.

- Dementsprechend kann auch das Führungsprisma 15a, welches in der Nut 5 angeordnet ist, andere Formen als eine prismatische Form besitzen, solange durch eine Verbreiterung sicher gestellt ist, dass eine hängende Anordnung des Schieberkörpers im Schieberbett gewährleistet ist.

- Dem Treiber zugewandt besitzt der Schieberkörper weitere Gleitleisten 17, welche bezogen auf die X-Achse 13 schräg angeordnet sind und mit prismatischen Führungsflächen 18 des Treibers 4 korrespondieren. Die Leisten 17 bilden, da sie mit dem Schieberkörper verbunden sind, abhebbare Gleitleisten, welche beim Zusammenfahren des Werkzeugoberteils und des Werkzeugunterteils in Wirkverbindung mit den Flächen 18 mitgebracht werden.

- Da die Führungsflächen der L-förmigen Gleitleisten 8 und die korrespondierenden Flächen 12 der Leisten 14 in Bezug auf die X-Achse 13 senkrecht angeordnet sind und auch senkrecht zum Führungsprisma 15 angeordnet sind, spricht man bei dieser Ausführungsform von einer sogenannten Flachführung.

- Die schräg gestellten korrespondierenden Gleitelemente 17, 18 zwischen Schieberkörper und Treiber bilden eine sogenannte Prismenführung.

- Bei einer weiteren vorteilhaften Ausführungsform (

Fig. 2 , gleiche Teile sind mit gleichen Bezugszeichen versehen) besteht der Werkzeugschieber 1 ebenfalls aus einem Schieberbett 2 und einem Schieberkörper 3 (der Treiber 4 ist nicht gezeigt). - Das Schieberteil 3 ist am Schieberbett 2 im gezeigten Fall hängend angeordnet, wobei das Schieberteil 3 vom Treiber 4 abhebbar ist. Das Schieberbett 2 ist in etwa kastenförmig ausgebildet und besitzt eine längliche Nut 5, wobei die Nut 5 Nutseitenwandungen 19 besitzt, welche konvergierend verlaufen und somit einen Schwalbenschwanznutabschnitt bilden. Die die Nut 5 begrenzenden Flächen 7 konvergieren miteinander und verlaufen in etwa senkrecht zu den Nutseitenwandungen 19 bzw. parallel zu den jeweiligen Flächen des Nutbodens 5a. Auf den Flächen 7 liegen L-förmige Gleitleisten 8 auf, welche sich mit einem schmalen, kurzen L-Schenkel 9 in die Nut hinein erstrecken. Die L-förmigen Gleitleisten besitzen zu den Flächen 7 hin Anlageflächen 11 und zum Schieberkörper 3 hin Gleitflächen 12, welche eben und bezüglich einer Hochachse schräg divergierend ausgebildet sind. Diese Flächen 12 gleiten auf entsprechenden Gleitflächen 14 des Schieberkörpers 3.

- Die Gleitflächen 14 des Schieberkörpers 3 sind dementsprechend dachförmig geneigt ausgebildet, wobei sich bezogen auf die Hochachse zentral mittig symmetrisch angeordnet das Führungsprisma 15 des Schieberkörpers befindet, wobei an den kurzen L-förmigen Schenkeln 9 der Gleitleisten 8 die prismatischen Flächen 16 anliegend ausgebildet sind. Die Flächen 16 und 14 schließen dabei den gleichen Winkel ein wie die Flächen 9, 12 und stehen im gezeigten Beispiel in etwa senkrecht aufeinander.

- Bei der in

Fig. 2 gezeigten teilgeschnittenen Ansicht erkennt man, dass der Führungskörper 15 in der Nut 31 durch axiales Herausziehen mittels einer Abdeckscheibe 36 mit Schraube 37 gesichert ist, wobei die Schraube 37 in den Schieberkörper eingeschraubt ist und die Scheibe 36 Teile der Nut 31 und des darin gelagerten Führungskörpers 15 überdeckt. Diese Sicherung ist auch bei einer Ausführungsform nachFig. 1 vorgesehen. - Anstelle einer Abdeckscheibe 36 mit Schraube 37 zur Sicherung des Führungskörpers 15 ist bei einer weiteren vorteilhaften Ausführungsform ein formschlüssiges Sicherungsstück 40 vorhanden. Das Verschlussstück 40 ist abgeflacht zylindrisch ausgebildet und besitzt einen bajonettartigen Verschluss mit zwei gegenüberliegenden Bajonettfedern 41 sowie einen überkragenden Flansch 42 auf einer zweiten Ebene. Die Bajonettfedern 41 sind hierbei insbesondere an gewölbten Mantelwandungen 44 des Verschlussstücks 40 angeordnet, während der überkragende Flansch 42 an einem freien Ende ausgebildet ist und über eine abgeflachte Wandung 45 des Verschlussstücks 40 hinaussteht.

- Der bajonettartig ausgeprägte Verschluss mit den Federn 41 greift in einer Nut 46 ein und sichert damit dahinter angeordnete Bauteile (z.B. Feder, Führungsstück) an unterschiedlichen Anlageflächen.

- Beispielsweise kann die Feder einmal im Zentrum des Verschlussstücks sowie am überkragenden Flansch gesichert sein.

- Der Bajonettverschluss ist so ausgeführt, dass durch eine Drehung des Verschlussstücks 40 in einem bestimmten Winkel (z.B. 90°) die bajonettartige Geometrie auf der ersten Ebene freigegeben wird, d.h. die Federn 41 aus der Nut 46 hinausgelangen, und das Verschlussstück dann in Pfeilrichtung 43 aus der Montageposition heraus entnommen werden kann.

- Das Verschlussstück 40 ist durch ein federndes Druckstück 47, welches insbesondere in einer Bohrung 48 in einer radialen Umfangswandung 49 des überkragenden Flansches 42 angeordnet ist, selbstsichernd in der Montageposition ausgeführt. Das federnde Druckstück 47 greift in der Montageposition in eine gegenüberliegend angeordnete Kerbe oder Bohrung 50 ein, so dass eine Verdrehung des Verschlussstücks 40 nur durch einen erhöhten Kraftaufwand möglich ist.

- Der Führungskörper 15 kann je nach Anforderungen aus einem Material ausgebildet werden, welches von dem üblichen Gussmaterial des Schieberkörpers 3 abweicht. Je nach zu erwartenden Kräften können hier z. B. Schmiedestähle eingesetzt werden.

- Selbstverständlich ist es auch möglich, den Führungskörper gehärtet auszubilden, den Führungskörper mit Hartstoffschichten zu beschichten (beispielsweise im PVD-Verfahren), um eine besonders hohe Verschleißbeständigkeit zu erreichen.

- Da eine exakte Passung und Führung der Werkzeugschieber insbesondere zwischen dem Schieberbett und dem Schieberkörper notwendig ist, muss die Führung des Schieberkörpers im Schieberbett einstellbar sein bzw. müssen die Gleitleisten 8 und das Prisma 15 aufeinander eingestellt werden.

- Hierzu sind (

Fig. 3 bis 6 ) die Montagelöcher 10 in den Gleitleisten 8 als Langlöcher ausgeführt, sodass sie entlang der Montageschrauben 20 und damit entlang einer Verstellrichtung 21 verschiebbar sind. - Das Verschieben der Gleitleisten 8 entlang der Richtung 21 ändert noch nichts an gegebenenfalls vorhandenen Spalten oder Abständen zwischen den Oberflächen der Gleitleisten 8 bzw. der L-Schenkel 9 und des Führungsprismas 15. Bezogen auf die Längserstreckung bzw. die Richtungen 21 verlaufen daher die Anlageflächen 11 der L-Schenkel 9 der L-förmigen Gleitleisten 8 schräg. Das bedeutet, dass sie bezogen auf die Längserstreckung ihre Dicke ändern. Die Schräge besitzt beispielsweise eine Steigung von 1-5 Grad.

- Die schrägen Anlageflächen 22 an den L-Schenkeln 9 der L-förmigen Gleitleisten 8 sind zu entsprechenden korrespondierenden Flächen 16 des Führungsprismas 15 gerichtet.

- Ein Verschieben entlang der Richtung 21 bewirkt somit, dass aufgrund der schrägen Fläche 11 der Abstand zwischen den L-Schenkeln 9 und den Flächen 16 verringert bzw. beseitigt wird. Hierbei können sowohl beide Gleitleisten 8 als auch nur eine Gleitleiste 8 bewegt werden.

- Zur Spieleinstellung kann eine keilartige bzw. keilförmige Anschrägung zwischen den innenseitigen Flächen 22 der L-Schenkel 9, d. h. der Flächen 22, die zu den Nutseitenwandungen 19 gerichtet sind vorhanden sein. Zudem können die Nutseitenwandungen 19 - zumindest im Bereich der Anlage der Flächen 22 - mit korrespondierenden keilartigen bzw. keilförmigen Anschrägungen ausgebildet sein. Eine Verschiebung entlang der Richtung 21 bewirkt, dass die Gleitleisten 8 zum Führungsprisma 15 hinbewegt werden oder von diesem wegbewegt werden. Da dies gleichzeitig auf eine Annäherung der Gleitleisten bzw. Entfernung der Gleitleisten in Querrichtung, d. h. der Richtung 23, bewirkt, sind hierbei die Langlöcher 10 so ausgebildet, dass eine schwimmende Lagerung auch in Richtung 23 um die Schrauben 20 herum ermöglicht wird.

- Um die Gleitleisten 8 an das Führungsprisma 15 anzupassen und damit auch die exakte Position des Schieberkörpers im Schieberbett anzupassen, kann beispielsweise von einer Anschlagposition der Schrauben (20) in den Langlöchern 10 (

Fig. 5 ) die Einstellung vorgenommen werden. Bei dieser offenen Einstellung (Fig. 5, 6 ) besteht beispielsweise zwischen einer Nutmitte 24 des Führungsprismas 15 und der korrespondierenden Wandung der Gleitleisten 8 ein Spalt 25. - Werden nun die L-förmigen Gleitleisten 8 entsprechend der Richtung 21 so verschoben, dass sich die Langlöcher und die Schrauben z. B. in einer mittleren Position befinden (

Fig. 3 ), wird hiermit durch die schrägen Flächen 22 der Spalt 25 (Fig. 4 ) verringert. - Dies kann bei einem Werkzeugschieber mit Flachführung (

Fig. 1 ) auch dazu genutzt werden, einen fertigungsbedingten Versatz zwischen dem Schieberbett mit Schieberteil im Schieberoberteil und dem Treiber im Unterteil einzustellen (Fig. 9 bis 11 ). - Hierzu wird das Schieberbett mit Schieberteil mit Spiel zwischen den Gleitleisten 8 und dem Führungsprisma 15 am Werkzeug montiert. Die Spaltmaße zwischen den korrespondierenden Flächen der L-Schenkel 9 und des Führungsprismas 15 besitzen dabei jeweils ein erstes Spaltmaß. Nach dem Aufsetzen der Führungsleisten 17 auf dem Treiber 3 wird ein fertigungsbedingter Versatz zwischen dem Schieberbett mit Schieberteil und dem Treiber ausgeglichen. Der Schieber zentriert sich selbst. In diesem zentrierten Zustand lassen sich anschließend die L-förmigen Gleitleisten 8 noch weiter verschieben, sodass schließlich in aufgesetztem Zustand das Führungsspiel bzw. die Spaltmaße beseitigt sind. Hierdurch wird sichergestellt, dass auch im zusammengefahrenen Zustand der Presse durch die verschiebbaren Gleitleisten geringste Toleranzen eingestellt sind.

- Die Erfindung betrifft einen Werkzeugschieber, aufweisend zumindest ein Schieberbett 2 und einen Schieberkörper 3, wobei das Schieberteil 3 am Schieberbett 2 begrenzt gleitend axial beweglich ist und wobei am Schieberteil 3 oder am Schieberbett 2 eine Nut 5 ausgebildet ist und als korrespondierendes Mittel ein Führungskörper 15 des Schieberteils 3 oder des Schieberbetts 2 in der Nut axial verschieblich gleitend gelagert ist, wobei der Führungskörper 15 schienen- oder lattenartig ausgebildet ist und mit einer Teilbreite im Schieberkörper 3 oder im Schieberbett 2 in einer Nut 31 festgelegt eingeschoben angeordnet ist.

- Die Erfindung betrifft ferner ein Werkzeugschieber, wobei der Führungskörper 15 entlang einer im Schieberkörper gelagerten Längskante eine Verdickung oder Verbreiterung 34 besitzt.

- Zudem betrifft die Erfindung ein Werkzeugschieber, wobei sich der Führungskörper 15 von einem schmaleren stegartigen Bereich 35 zur Längskante 26 hin T-förmig zu einem querbalkenartigen Bereich 36 verbreitert.

- Die Erfindung betrifft auch ein Werkzeugschieber, wobei der Führungskörper 15 im Bereich einer axialen Mündung der Nut 31 in der er festgelagert ist mit einem Sperrmittel 36, 37 gegen axiales Verschieben festgelegt ist.

- Weiter betrifft die Erfindung ein Werkzeugschieber, wobei der Führungskörper 15 als langgestrecktes schienen- oder stegartiges Bauteil ausgebildet ist, wobei sich der Führungskörper 15 prismatisch erweiternd in den in die Nut 5 hineinragenden Bereich ausgebildet ist, wobei ein Führungsprisma 15a ausgebildet wird, welches in der Nut 5 lagert, wobei der Führungskörper 15 mit prismatischen Flächen 16 an korrespondierenden Flächen 11 von Gleitleisten 8 in der Nut 5 gelagert ist.

- Bei der Erfindung ist von Vorteil, dass durch den nach hinten oder vorne durch Herausschieben entnehmbaren und einsetzbaren Führungskörper eine leichte Montier- und Demontiermöglichkeit geschaffen wird.

-

- 1

- Werkzeugschieber

- 2

- Schieberbett

- 3

- Schieberkörper

- 4

- Treiber

- 5

- länglich rechteckige Nut

- 6

- Schraublöcher

- 7

- Begrenzungsfläche

- 8

- L-förmige Gleitleisten

- 9

- L-Schenkel

- 10

- Montagelöcher

- 11

- Anlageflächen

- 12

- Gleitflächen

- 13

- X-Achse

- 14

- Gleitleisten

- 15

- Führungskörper

- 15a

- Führungsprisma

- 16

- langgestreckte prismatische Flächen

- 17

- Gleitleisten

- 18

- Gleitflächen

- 19

- Nutseitenwandungen

- 20

- Montageschrauben

- 21

- Richtung

- 22

- Anlageflächen

- 23

- Richtung

- 24

- Mittellinie

- 25

- Spalt

- 26

- Längskante

- 30

- T-förmiger Bereich

- 31

- T-förmige Nut

- 32

- schmaler Bereich

- 34

- T-förmiger Bereich

- 35

- stegartiger Bereich

- 36

- Abdeckscheibe

- 37

- Schraube

- 40

- Sicherungsstück/Verschlussstück

- 41

- Bajonettfeder

- 42

- Flansch

- 43

- Pfeilrichtung

- 44

- Mantelwandung

- 45

- freies Ende

- 46

- Nut

- 47

- Druckstück

- 48

- Bohrung

- 49

- Umfangswandung

- 50

- Kerbe/Bohrung

Claims (9)

- Werkzeugschieber, aufweisend zumindest ein Schieberbett (2) und eine Schieberkörper (3), wobei das Schieberteil (3) am Schieberbett (2) begrenzt gleitend axial beweglich ist und wobei am Schieberteil (3) und am Schieberbett (2) eine Nut (5) ausgebildet ist und als korrespondierendes Mittel ein Führungskörper (15) in den Nuten des Schieberteils (3) und des Schieberbetts (2) axial verschieblich gleitend gelagert ist, wobei der Führungskörper(15) schienen- oder lattenartig ausgebildet ist und mit einer Teilbreite im Schieberkörper (3) oder im Schieberbett (2) in einer Nut (31) festgelegt eingeschoben angeordnet ist, wobei der Führungskörper (15) im Bereich einer axialen Mündung der Nut (31) in der er festgelagert ist mit einem Sperrmittel (36, 37) gegen axiales Verschieben festgelegt ist.

- Werkzeugschieber nach Anspruch 1, dadurch gekennzeichnet,

dass der Führungskörper (15) entlang einer im Schieberkörper

gelagerten Längskante eine Verdickung oder Verbreiterung(34) besitzt. - Werkzeugschieber nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass sich der Führungskörper (15) von einem schmaleren stegartigen Bereich (35) zur Längskante (26) hin T-förmig zu einem querbalkenartigen Bereich (36) verbreitert.

- Werkzeugschieber nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Führungskörper (15) als langgestrecktes schienen- oder stegartiges Bauteil ausgebildet ist, wobei sich der Führungskörper (15) prismatisch erweiternd in den in die Nut (5) hineinragenden Bereich ausgebildet ist, wobei ein Führungsprisma (15a) ausgebildet wird, welches in der Nut (5) lagert, wobei der Führungskörper (15) mit prismatischen Flächen (16) an korrespondierenden Flächen (11) von Gleitleisten (8) in der Nut(5) gelagert ist.

- Werkzeugschieber nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass zur Sicherung des Führungskörpers ein formschlüssiges Sicherungsstück (40) vorhanden ist, wobei das Verschlussstück (40) einen bajonettartigen Verschluss besitzt und mit korrespondierenden Bajonettverschlussmitteln am Schieberkörper (3) zusammenwirkt.

- Werkzeugschieber nach Anspruch 6, dadurch gekennzeichnet, dass das Verschlussstück (40) zwei gegenüberliegende Bajonettfedern(41) besitzt, die mit je einer Nut (46) im Schieberkörper (3) zusammenwirkend ausgebildet sind.

- Werkzeugschieber nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das Verschlussstück (40) abgeflacht zylindrisch ausgebildet ist und die Bajonettfedern an gewölbten Mantelwandungen (44) des Verschlussstücks (40) angeordnet sind, während ein überkragender Flansch (42) an einem freien Ende des Verschlussstücks (40) ausgebildet ist und über eine abgeflachte Wandung (45) des Verschlussstücks (40) hinaussteht, wobei das Verschlussstück (40) dahinter angeordnete Bauteile (z.B. Feder, Führungsstück) an unterschiedlichen Anlageflächen anliegend sichert.

- Werkzeugschieber nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Bajonettverschluss so ausgeführt ist, dass durch eine Verdrehung des Verschlussstücks(40) in einem bestimmten Winkel die bajonettartige Geometrie auf der ersten Ebene freigegeben wird, d.h. die Federn (41) aus der Nut (46) hinausgelangen, so dass das Verschlussstück (40) aus einer Montageposition entnehmbar angeordnet ist.

- Werkzeugschieber nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das Verschlussstück (40) durch ein federndes Druckstück (47), welches in einer Bohrung in einer radialen Umfangswandung (49) des Flansches (42) angeordnet ist, selbst sichernd in der Montageposition angeordnet ist, wobei das federnde Druckstück (47) in der Montageposition in eine gegenüberliegend angeordnete Kerbe oder Bohrung (50), so dass eine Verdrehung des Verschlussstücks (40) nur durch einen erhöhten Kraftaufwand möglich ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102014102993.3A DE102014102993B4 (de) | 2014-03-06 | 2014-03-06 | Werkzeugschieber |

| PCT/EP2015/054662 WO2015132355A1 (de) | 2014-03-06 | 2015-03-05 | Werkzeugschieber |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP3113892A1 EP3113892A1 (de) | 2017-01-11 |

| EP3113892B1 true EP3113892B1 (de) | 2020-05-06 |

Family

ID=52672249

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP15709660.3A Active EP3113892B1 (de) | 2014-03-06 | 2015-03-05 | Werkzeugschieber |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20170014889A1 (de) |

| EP (1) | EP3113892B1 (de) |

| JP (1) | JP2017508626A (de) |

| KR (1) | KR20160129900A (de) |

| CN (1) | CN106457351A (de) |

| DE (1) | DE102014102993B4 (de) |

| WO (1) | WO2015132355A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102022108067B3 (de) | 2022-04-05 | 2023-04-27 | Dr. Ing. H.C. F. Porsche Aktiengesellschaft | Werkzeugschieber und Verfahren zum Montieren und/oder Demontieren |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE202015106966U1 (de) | 2015-12-21 | 2016-01-28 | Harald Weigelt | Keiltrieb |

| DE202017100989U1 (de) * | 2017-02-22 | 2017-04-21 | Fibro Gmbh | Keiltrieb mit optimierter Führung |

| DE102018111366B4 (de) * | 2018-05-14 | 2024-03-07 | F I B R O Gmbh | Keiltrieb mit justierbarer Führungsvorrichtung |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2329324B2 (de) | 1973-06-08 | 1975-11-27 | Langenstein & Schemann Ag, 8630 Coburg | Keilpresse mit einer Einrichtung zur Verhinderung unerwünschter Bewegungen des Keiles |

| US3992920A (en) * | 1973-06-08 | 1976-11-23 | Langenstein & Schemann Aktiengesellschaft | Wedge press |

| DE2439217A1 (de) | 1974-08-16 | 1976-03-04 | Langenstein & Schemann Ag | Keipresse mit einer keilfuehrung |

| DE2640318A1 (de) | 1976-08-09 | 1978-03-16 | Weingarten Ag Maschf | Keiltrieb zur umleitung einer vertikalen presskraft in eine fuer den umformvorgang hierzu winklig wirkende kraft |

| EP0484588B1 (de) | 1990-11-09 | 1995-03-22 | UMIX Co., Ltd. | Gesenk mit Führungsschlitten |

| DE19753549C2 (de) | 1997-12-03 | 2000-02-17 | Harald Weigelt | Keiltrieb |

| JP3757635B2 (ja) * | 1998-08-26 | 2006-03-22 | オイレス工業株式会社 | カム装置 |

| DE50013358D1 (de) | 2000-10-13 | 2006-10-05 | Harald Weigelt | Keiltrieb |

| DE10340509A1 (de) * | 2003-09-03 | 2005-03-31 | Bayerische Motoren Werke Ag | Keiltriebwerkzeug mit zueinander verstellbaren Elementen zum schneidlosen Formen eines Blechwerkstückes in einer Presse |

| US6990844B1 (en) * | 2004-07-27 | 2006-01-31 | Anchor Lamina America, Inc. | Narrow aerial and die-mount cams |

| US7191635B2 (en) * | 2004-11-18 | 2007-03-20 | Danly Iem, Llc | Press mounted cam |

| DE102005029140B4 (de) * | 2005-06-23 | 2008-04-03 | Elke Weigelt | Werkzeugbefestigungseinrichtung für einen Keiltrieb |

| DE102007045703A1 (de) | 2007-09-24 | 2009-04-09 | Harald Weigelt | Keiltrieb mit Schieberaufnahme |

| US8430385B2 (en) * | 2007-09-24 | 2013-04-30 | Harald Weigelt | Wedge drive with slider receiving means |

| DE102008061420B9 (de) * | 2008-12-10 | 2011-02-10 | voestalpine Gießerei Linz GmbH | Keiltrieb |

| JP2011140048A (ja) * | 2010-01-08 | 2011-07-21 | Sankyo Oilless Industry Inc | カム装置 |

| JP5210365B2 (ja) * | 2010-09-17 | 2013-06-12 | 株式会社ユアビジネス | プレス成形用金型 |

| KR101139272B1 (ko) * | 2011-02-16 | 2012-04-26 | 주식회사 루보 | 캠슬라이드의 편심구동방지수단이 구비된 에어리얼 캠 유니트 |

| DE102012014546A1 (de) | 2012-07-21 | 2014-01-23 | Strack Norma Gmbh & Co. Kg | Keiltrieb |

-

2014

- 2014-03-06 DE DE102014102993.3A patent/DE102014102993B4/de not_active Expired - Fee Related

-

2015

- 2015-03-05 WO PCT/EP2015/054662 patent/WO2015132355A1/de not_active Ceased

- 2015-03-05 CN CN201580012371.4A patent/CN106457351A/zh active Pending

- 2015-03-05 EP EP15709660.3A patent/EP3113892B1/de active Active

- 2015-03-05 KR KR1020167027679A patent/KR20160129900A/ko not_active Withdrawn

- 2015-03-05 US US15/123,790 patent/US20170014889A1/en not_active Abandoned

- 2015-03-05 JP JP2016572907A patent/JP2017508626A/ja not_active Withdrawn

Non-Patent Citations (1)

| Title |

|---|

| None * |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102022108067B3 (de) | 2022-04-05 | 2023-04-27 | Dr. Ing. H.C. F. Porsche Aktiengesellschaft | Werkzeugschieber und Verfahren zum Montieren und/oder Demontieren |

Also Published As

| Publication number | Publication date |

|---|---|

| DE102014102993B4 (de) | 2016-05-12 |

| JP2017508626A (ja) | 2017-03-30 |

| US20170014889A1 (en) | 2017-01-19 |

| KR20160129900A (ko) | 2016-11-09 |

| DE102014102993A1 (de) | 2015-10-22 |

| WO2015132355A1 (de) | 2015-09-11 |

| EP3113892A1 (de) | 2017-01-11 |

| CN106457351A (zh) | 2017-02-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2197660B1 (de) | Schieberelement für einen Keiltrieb und Keiltrieb mit solchem Schieberelement | |

| EP1197319B2 (de) | Keiltrieb | |

| EP2355943B1 (de) | Keiltrieb | |

| EP2874804B1 (de) | Keiltrieb | |

| EP1893365B1 (de) | Werkzeugbefestigungseinrichtung für einen keiltrieb | |

| EP3113892B1 (de) | Werkzeugschieber | |

| EP3113891B1 (de) | Werkzeugschieber | |

| DE102015103112B4 (de) | Werkzeugschieber | |

| DE112015000008B4 (de) | Werkzeugschieber | |

| DE3436075C1 (de) | Vorrichtung zur Ioesbaren Verbindung von Greiferschienenteilen der Greiferschienen in einer Transfer-Presse | |

| DE102009040840A1 (de) | Rohrbearbeitungsvorrichtung mit einer Schneideinrichtung | |

| EP2885108B1 (de) | Hubvorrichtung mit kniehebelgetriebe | |

| DE102011115326B4 (de) | Positioniereinrichtung für eine Presseinrichtung und Presseinrichtung | |

| DE2538605A1 (de) | Stanzvorrichtung | |

| DE3151275A1 (de) | Befestigungsvorrichtung fuer werkzeuge | |

| EP1622731B1 (de) | Werkzeugaufnahmevorrichtung | |

| EP0362753A1 (de) | Einspannvorrichtung | |

| EP1868759A1 (de) | Vorrichtung zum herausarbeiten von abstehenden vorsprüngen, zähnen, spänen, krimpen oder dergleichen aus einer bremsbelagträgerplatte | |

| EP3815844B1 (de) | Spannbackenanordnung | |

| EP3052265B1 (de) | Thermische entgratanlage mit beweglicher tragbaugruppe | |

| EP3095552B1 (de) | Kalibrierwerkzeug | |

| DE202022102074U1 (de) | Radialpresse | |

| DE102019218301A1 (de) | Verbindungssystem | |

| EP1338757A2 (de) | Wechselhaltersystem für Werkzeuge |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE INTERNATIONAL PUBLICATION HAS BEEN MADE |

|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20160902 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| DAV | Request for validation of the european patent (deleted) | ||

| DAX | Request for extension of the european patent (deleted) | ||

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: VOESTALPINE CAMTEC GMBH |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: EXAMINATION IS IN PROGRESS |

|

| 17Q | First examination report despatched |

Effective date: 20190704 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| INTG | Intention to grant announced |

Effective date: 20200303 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP Ref country code: AT Ref legal event code: REF Ref document number: 1265969 Country of ref document: AT Kind code of ref document: T Effective date: 20200515 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502015012510 Country of ref document: DE |