EP1197319B2 - Keiltrieb - Google Patents

Keiltrieb Download PDFInfo

- Publication number

- EP1197319B2 EP1197319B2 EP00122406A EP00122406A EP1197319B2 EP 1197319 B2 EP1197319 B2 EP 1197319B2 EP 00122406 A EP00122406 A EP 00122406A EP 00122406 A EP00122406 A EP 00122406A EP 1197319 B2 EP1197319 B2 EP 1197319B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- guiding

- guide

- cam

- cotter key

- slide

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000000463 material Substances 0.000 claims description 9

- 229910000906 Bronze Inorganic materials 0.000 claims description 6

- 239000010974 bronze Substances 0.000 claims description 6

- KUNSUQLRTQLHQQ-UHFFFAOYSA-N copper tin Chemical compound [Cu].[Sn] KUNSUQLRTQLHQQ-UHFFFAOYSA-N 0.000 claims description 6

- 238000006073 displacement reaction Methods 0.000 claims description 6

- 239000000314 lubricant Substances 0.000 claims description 6

- 229910000760 Hardened steel Inorganic materials 0.000 claims description 5

- 239000007787 solid Substances 0.000 claims description 3

- 238000000034 method Methods 0.000 abstract description 2

- 238000003825 pressing Methods 0.000 description 11

- 238000004519 manufacturing process Methods 0.000 description 6

- 238000004080 punching Methods 0.000 description 5

- 238000013461 design Methods 0.000 description 4

- 125000006850 spacer group Chemical group 0.000 description 4

- 230000006735 deficit Effects 0.000 description 2

- 230000001771 impaired effect Effects 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 239000007779 soft material Substances 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 239000004519 grease Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 238000005555 metalworking Methods 0.000 description 1

- 230000002688 persistence Effects 0.000 description 1

- 238000012549 training Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/24—Perforating, i.e. punching holes

- B21D28/32—Perforating, i.e. punching holes in other articles of special shape

Definitions

- the invention relates to a wedge drive with an upper guide part, comprising a slider element and a slider guide element, and a lower guide part, comprising a driver element.

- wedge drives are known. They are used in particular in tools in metalworking, for example in presses. Connected with the wedge drives are usually the punching or otherwise deforming enabling facilities.

- the wedge drives are moved by the slider guide element by a drive applying a generally vertical pressing force.

- the wedge drives are mounted in the tool or the press on a base plate on which the workpiece to be machined is placed directly or via a corresponding support device.

- goes from the DE-197 53 549 C2 such a wedge drive for deflecting a vertical pressing force having a driving element with a prismatic surface.

- the flanks of the prismatic surface are hereby sloping downwards.

- forced return brackets are disposed on two opposite sides in respective grooves of the slider element and the driver element. In this way, in the event of breakage of a spring member retrieving the slider element into its starting position, a return of the slider element is ensured in the event of a spring break, in order thereby to prevent tearing out of screwed-on punching elements.

- the slider element is attached to the slider guide member via angle brackets and retaining screws and can be moved along the angle strips with respect to the slider guide element.

- the JP 7-290168 discloses a wedge drive with an upper part, a holding device connected thereto, a slider connected thereto and a driver connected thereto.

- the slider and the driver are connected to each other via two brackets.

- the upper part is also connected to the driver via a clamp.

- the US 5,904,064 discloses a wedge drive with a holding device, comprising two guide springs, a slider and a driver, wherein slide and driver are connected to each other via two brackets.

- the present invention is therefore based on the object to remedy these disadvantages and to provide a wedge drive, whose service life is considerably higher than in the wedge drives of the prior art and in the possible no impairment of the running play can occur.

- a wedge drive according to the preamble of claim 1, characterized in that the upper guide part (10, 20) by at least one guide clip (30) is held together and / or held together, wherein the at least one guide bracket (30), the slide element (20 ) and the slide guide element (10) with each other, wherein the guide clip (30) positively engages in the slider guide element (10) and the slider element (20), wherein the wedge drive is formed so that the at least one guide bracket (30) holding projections (31) by means of which it engages in a part (11) of the slide guide element (10), wherein the holding projections have a chamfer (32) and the chamfer is a small chamfer and allow the guide brackets a linear adjustment of the guide clearance.

- a wedge drive is created in which, in particular, slide element and slide guide element are held together by means of at least one guide clip.

- the running clearance is not affected even when heating the wedge drive or the tool, since not only manufacturing tolerances, but also occurring expansions of the material can be absorbed by the connection via a guide bracket.

- the stability of the wedge drive is therefore no longer impaired or shortened.

- the cost of the wedge drive can be significantly reduced, since not only a lower material cost, but also less effort in the assembly of slide guide element, slide element and driver element is required.

- the guide bracket or the guide brackets are positively engaged in the slider guide element or engages / engage there form-fitting.

- the slider element thus depends on the guide brackets on the slider guide element via this positive engagement.

- advantageously considerably higher holding forces between the slide element and slide guide element can be achieved than is possible in the prior art.

- the service life of the wedge drive can be increased many times.

- the at least one guide clip has retaining projections, by means of which it engages in a part of the slider guide element, wherein the retaining projections have a chamfer.

- the retaining projections may for example be formed nose-shaped on a substantially flat body of the guide clip. In another preferred embodiment, they are formed as in the longitudinal direction of the guide bracket directed, projecting from the flat body of the clip wedges.

- the retaining projections have a slight chamfer, in particular a bevel of about 1 ° in the direction of the driver element. This chamfer is preferably provided only on one side of the retaining projections and makes it possible to move the at least one guide bracket in the stroke direction of the wedge drive linear and parallel.

- Each item produced on the tool generally has its own tolerance field, wherein the slider guide element in this area to achieve the required running accuracy may only have a sliding clearance of in particular 0.02 mm.

- the slider guide element in this area to achieve the required running accuracy may only have a sliding clearance of in particular 0.02 mm.

- a screwing of slide element and slide guide element is provided, as continuous rework, coupled with permanent installation and removal is required.

- a guide bracket can be advantageously changed by their mere parallel sliding the sliding clearance, whereby the individual previously required operations are unnecessary, namely the measurement and grinding of the individual elements of the wedge drive. Manufacturing tolerances can thus be compensated advantageous, resulting in significantly lower production costs of the items to be manufactured.

- slide element and slide guide element have essentially the same width.

- they preferably have substantially parallel surfaces on which the at least one guide clip can be fastened.

- This proves to be advantageous since a wedge drive not only in the region of its lower guide part with a constant sliding clearance of e.g. 0.02 mm should be performed, but also towards the sides, which proves to be very complicated with the wedge drives of the prior art.

- guide brackets in conjunction with slide element and slide guide element of substantially the same width can be omitted on the one hand a complex grinding of the adjacent or -liding surfaces.

- the lower and / or upper guide part has a prismatic part and / or at least one prismatic surface for guiding the slider element and / or for receiving lateral forces for generating a high running accuracy.

- the prismatic part and / or the prismatic surface can advantageously be provided in the lower guide part for driving and / or for guiding the upper guide part.

- the larger the prismatic part / the prismatic surface the easier and thus better the upper guide part can be driven and guided thereon or in particular the slider element on the driver element.

- the slider guide element and / or slide element can also have prismatic surfaces, in particular surfaces sliding on one another or surfaces which can be joined to one another.

- the prismatic part / the prismatic surface is dimensioned depending on the dimensions, in particular the width and the other design of the slide element.

- the wedge drive preferably has a uniform width over its entire width extension. It is thus possible to ideally dimension the prismatic part / prismatic surface with respect to the width of the slider element, which exerts a tremendous influence on the running and service life of the wedge drive.

- a driver element or slider guide element or slider element with a particularly large prismatic surface or a particularly large prismatic part is advantageously able to absorb larger compressive forces in the vertical direction, better intercept lateral shear forces on its V-shape and thus to increase the running accuracy. Increased running accuracy in conjunction with greater compressive forces is a goal of a wedge drive.

- the actual width of the wedge drive has an influence on the degree of stability of the driver element. It can be achieved by the use of the prismatic part / the prismatic surface thus a further improvement of the running and service life of the wedge drive, in particular the achieved by the use of the guide clips compactness of slide guide element and slide element can be used even better for the effective processing of a workpiece ,

- a spring element in particular a gas spring, provided for retrieving the slider element, which is secured by means of a securing element, in particular a locking screw, in the slider element and disassembled above.

- a securing element in particular a locking screw

- the individual successive sliding elements of the wedge drive consist of a combination of materials bronze and hardened steel, in particular in combination with a lubricant, in particular a solid lubricant.

- the wear parts which are in any case more frequently to be changed, are preferably made of soft bronze, which wears faster than, for example, hardened steel.

- Forced return means for preventing the application of lateral moments to the wedge drive between the driver element and the slide element are preferably provided.

- the slider element is particularly preferably so connected to the driver element slidably connected or connected, that a lifting of the prismatic part / the prismatic surface of the driver element is made possible substantially only in the starting position.

- the forced return means may be formed like a clip and engage in a corresponding guide slot of the driver element, wherein it preferably engages in the slider element in a groove or a similar recess or recess.

- the wedge drive in the relevant area, in particular that of the slide element and driver element is preferably provided on both sides with forced return devices.

- a fixed surface for generating a reproducible starting position of the wedge drive between slide guide element and slide element is provided.

- the inclined fixed surface between the wedge drive and its receiving element can be selected as an adjustment, a spacer whose dimensions the desired Distance between a standing at a fixed angle to the inclined surface oblique surface of the wedge drive and the alignment surface correspond, placed on the adjustment surface be fixed in this position or the wedge drive in the tool to be fixed.

- a fixed surface may be an inner surface of the slide guide element, to which the spacer can be fitted and slide element can be moved counter with spring element.

- the adjustment surface initially serves as a reproducible fixed surface during initial assembly in the tool.

- the fixed surface proves to be particularly advantageous even when constantly checking and possibly changing the position of the wedge drive. This may be necessary in particular when the wedge drive is continuously moved back and forth during operation, in particular when the wedge drive moves a punch or a forming jaw, since the wedge drive is then always returned to a reproducible point or a reproducible surface and adjusted can be. As a result, therefore, a reproducible starting position is created.

- the required assembly times for adjusting and mounting the wedge drive can be shortened by using this method by about 80%, which also represents a significant amount of cost reduction.

- a further adjustment of the slide element and slide guide element with each other need not take place, since when using the guide brackets according to the invention, these two elements are already adjusted by the use of each other. It thus occurs here also no additional adjustment effort when using the guide brackets.

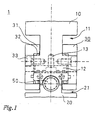

- FIG. 1 shows a plan view of a first embodiment of a wedge drive according to the invention 1.

- This comprises a slider guide element 10 and a slider element 20, which are interconnected by two guide brackets 30.

- a spring element 50 is also provided for displacing the slide element relative to the slide guide element.

- the spring element 50 is embedded in the slide element and in particular a gas pressure spring. This supports, as FIG. 2 and 3 can be better taken on the one hand on the slider guide element 10 and on the other side of the slider element 20 from.

- the guide brackets 30 each have retaining projections 31.

- the retaining projections 31 are provided with a respective bevel 32 which is directed towards the driver element, which is better FIG. 2 can be removed.

- the bevel is directed in particular at an angle of 1 ° to the driver element. This leads to a secure even with material expansion stop on slide guide element and slide element, a constant running play or sliding clearance and thus the possibility of a constant linear parallel displacement of the guide brackets on slider guide element and slider element to compensate for wear and other occurring tolerances.

- the holding projections 31 engage in corresponding grooves 11, 21 of slide guide element and slide element, whereby the guide clamps positively seated in at least the groove 11 of the slide guide element in the clamping direction.

- a sliding plate 12 is inserted between the two elements, which is fastened by means of screws 13 to the slide guide element.

- Slide guide element and slide element have in the region of the guide brackets 30 has a substantially equal width, whereby this can lie flat against the outer surfaces of slide guide element and slide element.

- Also in the area outside of the grooves 11, 21 have slider guide element, slide element and the outer surfaces of the guide brackets on a substantially equal width or form a substantially flat surface.

- FIG. 1 in this respect represents a plan view corresponding to the arrow X.

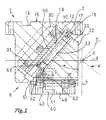

- the wedge drive shown in the working position.

- the slider element which has an inclined surface 23, along which it bears against the slide plate 12, which is also arranged obliquely in space, moved along the driver element 40 in the working position.

- a punching or deformation of a workpiece can be performed, for which purpose on the side 22 of the slider element 20, a corresponding additional device is attached.

- the obliquely arranged spring element 50 is supported on a slide plate 12 substantially perpendicular to the inner surface 14 of the slide guide element 10 and is mounted on the opposite side via a bearing plate 51 and a bearing member 52 mounted thereon, which is screwed into the slide element in the slide member 20 ,

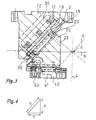

- the spring element serves to return the slider element to the starting position, which in FIG. 3 is shown withdraw.

- a return force can be, for example, 800 Newton, wherein the pressing force which is exerted on the slider guide element on the slider element, can be 3 tons.

- This pressing force is achieved by a corresponding drive device, which in FIG. 2 is not shown, introduced at the top 15 of the slide guide element.

- a recess 16 and two outer through holes 17 are provided there.

- the bearing plate 51 has to be loosened by loosening the screw 53 provided thereon and the spring element removed. This is preferably done from direction X, in FIG. 2 is indicated. In the same direction, a new spring element can be used and secured by the bearing plate with the screw 53 again in the slider element.

- the driver element 40 Lifting of the upper guide part, consisting of slide guide element and slide element of the lower guide part, the driver element 40 is therefore only in the starting position, namely the in FIG. 3 shown position of the slide element possible.

- the lower holding projection of the forced return device 60 has left the travel gate 41, which is why a lifting of the upper guide part of the lower guide member is made possible in this position.

- This advantageously prevents damage to a deforming or punching device mounted on the side 22 of the slide element which, in the working position, has been retracted into a workpiece for its processing and could be destroyed in this position while leaving the possibility of a direct decrease.

- the removal of the upper guide part is required, for example, in the event of a fault in order to be able to remedy this as quickly as possible.

- a fixed surface 2 is preferably defined in the tool, based on which an adjustment of the wedge drive in the initial assembly as well as later on and Removals can be done.

- this fixed surface 2 and other lines are indicated, which are arranged parallel to further slopes, horizontal and vertical surfaces of the upper and lower guide part of the wedge drive.

- the fixed surface 2 is preferably located on the stop surface of the spring element or the slide element. It can in principle also lie on the opposite side of the spring element in the slider guide element 10, but then serves the end of the spring element as ab todes part, not the slider element 20 itself.

- the base 42 of the driver element is not displaced during operation in height. How to compare the Figures 2 and 3 can be removed, however, the slider guide element is moved during operation with respect to its altitude relative to the horizontal line 3.

- the side 22 of the slider element only changes its distance from the vertical line 4 during operation.

- a line 5 parallel to the inclined surface 23 is formed. The distance of the surface 23 to the line 5 changes preferably not during operation. All lines 3, 4, 5 meet in a so-called tooling point 6, which is a standardization part.

- spacer used which has parallel walls whose spacing corresponds to the distance between an adjustment or fixed surface 2, and the outer surface 18 of the slider element 20 in the starting position.

- the spacer is applied to the inclined fixed surface 2 with respect to the outer surface 18 and makes it possible to adjust the wedge drive in this position, ie parallel to the fixed surface 2. Precisely because of the height of the forces to be deflected by the wedge drive, an accurate adjustment should take place here.

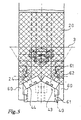

- the travels, which are covered during the deflection of the forces of the individual components of the wedge drive are in FIG. 4 shown.

- the length a is the travel path by which the slider guide element and slider element are displaced from each other

- the length b the travel by which the pressing force exerted on the slider guide member vertically displaces this in height

- the length c the travel to which the slider element is then moved along the driver element.

- the travel lengths a, b, c can be chosen arbitrarily, which in particular may result in a different aspect ratio with each other in comparison to the one shown.

- FIG. 5 shows a plan view of the slider element and a part of the driver element in the direction of arrow Y according to FIG. 2 .

- slide element and drive element are connected by the forced return devices 60.

- the slider element runs on a prismatic part 43 of the driver element.

- sliding plates 24 are fitted to produce better sliding properties, which are mounted on the underside of the slider element 20.

- the two sliding plates 24 are supported on the two flanks 44 of the prismatic part 43.

- the two flanks 44 are arranged at a relatively shallow angle to each other, so that there is a relatively large width of the tread. As a result, an accurate guidance of the slider element on the driver element can be achieved.

- the driver element in the illustrated case is narrower than the slide element, but this has substantially the same width as the slide guide element, and the slider element sits symmetrically on the driver element or its prismatic part, there are no shifts in the force ratio on the two flanks 44th on, so that also here a very good smooth running characteristic can be achieved. Lateral shear forces can also be very well absorbed and larger pressing forces are absorbed very well in the vertical direction. Due to the provision of the two guide brackets on both sides of the slider guide element and the slider element and the spring element centered in the body of the slide element introduced into the slide guide element pressing forces can be distributed evenly over the entire wedge drive, so that the running accuracy and smoothness when moving the slider element on the prismatic part of the driver element can be optimized.

- the fixed surface 2 and / or the opposite surface 19 are formed as a prism in another embodiment. Such a prism can absorb particularly well even higher forces.

- the other sliding surfaces, in particular sliding surface 18 and surface 23, may also have prismatic shape.

- the successive surfaces are preferably made of a combination of materials of a hard and a soft material, in particular a combination of soft bronze and hardened steel, preferably between both surfaces a lubricant, in particular a grease or solid lubricant is used, in particular oil and graphite.

- a lubricant in particular a grease or solid lubricant is used, in particular oil and graphite.

- the sliding plates 18, 24 are made of this material, whereas the driver element and slide element preferably made of hardened steel.

- the guide brackets 30 are made of bronze, in particular on the one hand to allow a good grip and on the other hand to provide a desired adjustability, if necessary to adjust the slide again accordingly.

- wedge drives in which in each case the upper guide part, in particular slider guide element and slide element, is held together by means of guide brackets.

- the arrangement and other physical training of the wedge drive can be chosen arbitrarily, as long as thereby the advantages that brings the connection of the elements of the upper guide member by guide brackets, not lost.

- the slider guide element can also be actuated by a horizontal pressing force, wherein the slider element is then moved vertically.

- the provision of the guide brackets proves to be advantageous.

- these may have a different orientation in space and a different shape, which is preferably adapted to the particular case.

- Guide brackets can thus be provided independently of the other configuration and Verfahrlage the wedge drive.

- wedge drives with guide brackets are inexpensive to produce, since in particular no reworking as in the prior art for adjustment purposes is required, which is regularly connected in the prior art with numerous outlets and internals of the wedge drive and its items, such as slide guide element and slide element.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Machine Tool Units (AREA)

- Mounting, Exchange, And Manufacturing Of Dies (AREA)

- Devices For Conveying Motion By Means Of Endless Flexible Members (AREA)

- Magnetic Heads (AREA)

- Polysaccharides And Polysaccharide Derivatives (AREA)

- Preparation Of Compounds By Using Micro-Organisms (AREA)

- Transition And Organic Metals Composition Catalysts For Addition Polymerization (AREA)

- Output Control And Ontrol Of Special Type Engine (AREA)

- Slide Fasteners (AREA)

- Automotive Seat Belt Assembly (AREA)

- Turning (AREA)

- Push-Button Switches (AREA)

- Presses And Accessory Devices Thereof (AREA)

- Structure Of Belt Conveyors (AREA)

- General Details Of Gearings (AREA)

Description

- Die Erfindung betrifft einen Keiltrieb mit einem oberen Führungsteil, enthaltend ein Schieberelement und ein Schieberführungselement, und einem unteren Führungsteil, enthaltend ein Treiberelement.

- Derartige Keiltriebe sind bekannt. Sie werden insbesondere in Werkzeugen in der Metallbearbeitung z.B. bei Pressen eingesetzt. Verbunden mit den Keiltrieben sind üblicherweise die ein Stanzen oder anderweitiges Verformen ermöglichenden Einrichtungen. Die Keiltriebe werden seitens des Schieberführungselements durch einen eine im allgemeinen vertikale Presskraft aufbringenden Antrieb bewegt. Seitens des Treiberelements sind die Keiltriebe in dem Werkzeug bzw. der Presse auf einer Grundplatte befestigt, auf der auch das zu bearbeitende Werkstück direkt oder über eine entsprechende Auflageeinrichtung aufgelegt ist. Beispielsweise geht aus der

DE-197 53 549 C2 ein solcher Keiltrieb zur Umlenkung einer vertikalen Preßkraft hervor, der ein Treiberelement mit einer prismatischen Oberfläche aufweist. Die Flanken der prismatischen Oberfläche sind hierbei nach außen hin abfallend gebildet. Außerdem sind Zwangsrückholklammern auf zwei einander gegenüberliegenden Seiten in jeweiligen Nuten des Schieberelementes und des Treiberelementes angeordnet. Hierdurch wird im Falle eines Bruchs eines das Schieberelement in seine Ausgangsposition zurückholenden Federelements ein Rückholen des Schieberelementes bei Federbruch gewährleistet, um dadurch ein Herausreißen von aufgeschraubten Stanzelementen zu vermeiden. Das Schieberelement ist an dem Schieberführungselement über Winkelleisten und Halteschrauben befestigt und kann entlang den Winkelleisten gegenüber dem Schieberführungselement bewegt werden. - Aus der

US-5,101,705 geht ein anderer Keiltrieb hervor, bei dem jedoch ebenfalls das Schieberelement an Winkelleisten hängt bzw. mittels derer an dem Schieberführungselement befestigt ist. Hierbei ist es erforderlich, daß die aneinander liegenden Platten bzw. zur Befestigung erforderlichen Elemente genau eingeschliffen werden, um das zwischen Schieberelement und Schieberführungselement erforderliche Laufspiel zu garantieren. Bei dem in dieser Druckschrift offenbarten Keiltrieb sowie auch bei den übrigen bekannten Keiltrieben, bei denen Schieberführungselement und Schieberelement über Winkelleisten und Schrauben miteinander verbunden sind, erweist es sich als nachteilig, daß alle Zugkräfte in die Schrauben eingeleitet werden, wodurch insbesondere in dem Augenblick, in dem eine Ausdehnung der Schrauben bzw. des diese umgebenden Materials erfolgt, das Laufspiel der sich gegeneinander bewegenden Schieberführungselemente und Schieberelemente beeinträchtigt wird. Dies führt nachfolgend zu einer schlechteren Standfestigkeit, da der Verschleiß aufgrund des Verspannens des Werkzeugs in diesem Bereich besonders erhöht wird. Außerdem erweist es sich als nachteilig, daß das Schieberelement bei Erwärmung sich nicht seitlich ausdehnen kann, da es von den Winkelleisten diesbezüglich eingeengt wird. Dies kann ebenfalls zu einem erhöhten Verschleiß des Werkzeugs führen bzw. schlimmstenfalls zu einem derart verminderten Laufspiel, daß ein Bewegen von Schieberelement und Schieberführungselement gegeneinander nahezu unmöglich wird. - Die

JP 7-290168 - Die

US 5,904,064 offenbart einen Keiltrieb mit einer Halteeinrichtung, enthaltend zwei Führungsfedern, einen Schieber und einen Treiber, wobei Schieber und Treiber miteinander über zwei Klammern verbunden sind. Der vorliegenden Erfindung liegt daher die Aufgabe zugrunde, diese Nachteile zu beheben und einen Keiltrieb vorzusehen, dessen Standzeit erheblich höher ist als bei den Keiltrieben des Standes der Technik und bei dem möglichst keine Beeinträchtigung des Laufspiels auftreten kann. - Die Aufgabe wird für einen Keiltrieb nach dem Oberbegriff des Anspruchs 1 dadurch gelöst, daß der obere Führungsteil (10, 20) durch zumindest eine Führungsklammer (30) zusammenhaltbar und/oder zusammengehalten ist, wobei die zumindest eine Führungsklammer (30) das Schieberelement (20) und das Schieberführungselement (10) miteinander verbindet, wobei die Führungsklammer (30) formschlüssig in das Schieberführungselement (10) und das Schieberelement (20) eingreift, wobei der Keiltrieb so ausgebildet ist, dass die zumindest eine Führungsklammer (30) Haltevorsprünge (31) aufweist, mittels derer sie in einen Teil (11) des Schieberführungselementes (10) eingreift, wobei die Haltevorsprünge eine Anschrägung (32) aufweisen und die Anschrägung eine geringe Anschrägung ist und die Führungsklammern eine lineare Verstellung des Führungsspiels ermöglichen. Weiterbildungen der Erfindung sind in den abhängigen Ansprüchen definiert.

- Dadurch wird ein Keiltrieb geschaffen, bei dem insbesondere Schieberelement und Schieberführungselement mittels zumindest einer Führungsklammer zusammengehalten werden. Dadurch ist es nicht erforderlich, zusätzliche Winkelleisten oder andere diese beiden Elemente verbindende Einrichtungen exakt einzuschleifen, um ein erforderliches Laufspiel zu garantieren. Außerdem wird das Laufspiel auch bei Erwärmung des Keiltriebs bzw. des Werkzeugs nicht beeinträchtigt, da nicht nur Fertigungstoleranzen, sondern auch dabei auftretende Ausdehnungen des Materials durch die Verbindung über eine Führungsklammer aufgefangen werden können. Die Standfestigkeit des Keiltriebs wird daher ebenfalls nicht mehr beeinträchtigt bzw. verkürzt. Auch trotz Wegfalls eines Einschleifens kann eine hohe Laufgenauigkeit erzielt werden. Außerdem können die Kosten für den Keiltrieb erheblich reduziert werden, da nicht nur ein geringerer Materialaufwand, sondern auch ein geringerer Aufwand bei dem Zusammenfügen von Schieberführungselement, Schieberelement und Treiberelement erforderlich ist.

- Es ist die Führungsklammer oder sind die Führungsklammern formschlüssig in das Schieberführungselement eingreifbar oder greift/greifen dort formschlüssig ein. Das Schieberelement hängt somit über die Führungsklammern an dem Schieberführungselement über diesen formschlüssigen Eingriff. Somit ist es nicht mehr erforderlich, einen Halt an dem Schieberführungselement über Schrauben vorzusehen, die einerseits verschleißanfällig sind und andererseits eine bereits erwähnte Beeinträchtigung des Laufspiels bei Erwärmung hervorrufen können. Dadurch können vorteilhaft erheblich höhere Haltekräfte zwischen Schieberelement und Schieberführungselement erzielt werden als dies beim Stand der Technik möglich ist. Außerdem kann die Standzeit des Keiltriebs um ein Vielfaches erhöht werden.

- Die zumindest eine Führungsklammer weist Haltevorsprünge auf, mittels derer sie in einen Teil des Schieberführungselements eingreift, wobei die Haltevorsprünge eine Anschrägung aufweisen. Die Haltevorsprünge können beispielsweise nasenförmig an einen im wesentlichen flachen Grundkörper der Führungsklammer angeformt sein. In einer anderen bevorzugten Ausführungsform sind sie als in Längsrichtung der Führungsklammer gerichtete, von dem flachen Grundkörper der Klammer abstehende Keile gebildet. Die Haltevorsprünge weisen eine geringe Anschrägung, insbesondere eine Anschrägung von etwa 1° in Richtung zu dem Treiberelement auf. Diese Anschrägung ist vorzugsweise lediglich auf einer Seite der Haltevorsprünge vorgesehen und ermöglicht es, die zumindest eine Führungsklammer in Hubrichtung des Keiltriebes linear und parallel zu verschieben. Hierdurch ist eine lineare Verstellung des Führungsspiels und/oder ein Einstellen des Gleitspiels zwischen oberem und unterem Führungsteil durch die Führungsklammer oder Führungsklammern ermöglicht. Besonders bevorzugt sind Führungsklammer und oberer Führungsteil so ineinandergreifbar, daß ein lineares Verschieben der Führungsklammer in Hubrichtung des Keiltriebs zu einer Veränderung des Führungsspiels quer zur Wirkrichtung des Treiberelements bei im wesentlichen gleichbleibender Linearität des Führungsspiels führt. Es verändert sich also durch das lineare Verstellen bzw. Verschieben der Führungsklammer in Hubrichtung des Keiltriebs das Führungsspiel quer zur Wirkrichtung des Treiberelementes, bedingt durch die geringe Anschrägung von insbesondere 1°, ohne dass sich dabei das Führungsspiel in seiner Linearität verändert. Vorteilhaft kann durch die Möglichkeit, eine lineare Verstellung des Führungsspiels zu erzielen, einem im Dauerbetrieb auftretenden Verschleiß schnell und somit kostengünstig entgegengewirkt werden.

- Jedes auf dem Werkzeug gefertigte Einzelteil weist im allgemeinen ein eigenes Toleranzfeld auf, wobei das Schieberführungselement in diesem Bereich zur Erzielung der geforderten Laufgenauigkeit nur ein Gleitspiel von insbesondere 0,02 mm aufweisen darf. Dies zu erzielen, ist mit den Keiltrieben des Standes der Technik, bei denen ein Verschrauben von Schieberelement und Schieberführungselement vorgesehen ist, sehr aufwendig und kostenintensiv, da ständiges Nacharbeiten, gepaart mit permanentem Ein- und Ausbau erforderlich ist. Bei der vorteilhaften Verwendung einer Führungsklammer kann durch deren bloßes paralleles Verschieben das Gleitspiel vorteilhaft verändert werden, wodurch die einzelnen zuvor erforderlichen Arbeitsgänge überflüssig werden, nämlich das Ausmessen und Einschleifen der einzelnen Elemente des Keiltriebs. Fertigungstoleranzen können somit vorteilhaft ausgeglichen werden, was zu erheblich geringeren Herstellungskosten der zu fertigenden Einzelteile führt.

- Vorzugsweise weisen Schieberelement und Schieberführungselement im wesentlichen die gleiche Breite auf. Außerdem weisen sie bevorzugt im wesentlichen parallele Flächen auf, an denen die zumindest eine Führungsklammer befestigbar ist. Dies erweist sich als vorteilhaft, da ein Keiltrieb nicht nur im Bereich seines unteren Führungsteils mit einem gleichbleibenden Gleitspiel von z.B. 0,02 mm geführt werden sollte, sondern auch zu den Seiten hin, was sich mit den Keiltrieben des Standes der Technik als sehr aufwendig erweist. Durch Vorsehen von Führungsklammern in Verbindung mit Schieberelement und Schieberführungselement von im wesentlichen der gleichen Breite kann zum einen ein aufwendiges Einschleifen der aneinanderliegenden oder -gleitenden Flächen entfallen. Zum anderen ist es völlig unerheblich, wie groß die tatsächliche Breite von Schieberelement und Schieberführungselement ist, solange beide Elemente lediglich im wesentlichen gleich breit sind. Zur Erzielung des geforderten Laufspiels bzw. Gleitspiels werden lediglich zwei, nämlich die beiden einander gegenüberliegenden parallel verlaufenden Flächen vorgesehen, auf denen die Führungsklammer befestigt wird. Hierdurch wird aufgrund der Anlage des im wesentlichen flachen Grundkörpers der Führungsklammer an den Außenflächen von Schieberelement und Schieberführungselement eine Justierung der beiden Elemente erzielt, die wiederum zu der gewünschten Laufgenauigkeit führt, selbst in dem Fall, in dem entweder die Führungsklammer oder Schieberelement oder Schieberführungselement gegen ein Austauschteil ersetzt oder ausgetauscht werden. Hierdurch kann zum einen eine kostengünstige Herstellung und zum anderen ein ebenfalls kostengünstiger Betrieb des Keiltriebs erzielt werden.

- Vorzugsweise weist das untere und/oder obere Führungsteil einen prismatischen Teil und/oder zumindest eine prismatische Oberfläche zur Führung des Schieberelementes und/oder zur Aufnahme seitlicher Kräfte zum Erzeugen einer hohen Laufgenauigkeit auf. Da bevorzugt die Arbeitsfläche des Keiltriebs über die gesamte Breite des Keiltriebs reicht, kann vorteilhaft im unteren Führungsteil zum Treiben und/oder zur Führung des oberen Führungsteils der prismatische Teil und/oder die prismatische Oberfläche vorgesehen werden. Je größer der prismatische Teil/die prismatische Oberfläche ist, desto leichter und somit auch besser kann der obere Führungsteil darauf bzw. insbesondere das Schieberelement auf dem Treiberelement getrieben und geführt werden. Auch das Schieberführungselement und/oder Schieberelement kann prismatische Flächen aufweisen, insbesondere aufeinander gleitende oder aneinander fügbare Flächen. Vorzugsweise ist der prismatische Teil/die prismatische Oberfläche in Abhängigkeit von den Abmessungen, insbesondere der Breite und der sonstigen Ausbildung des Schieberelementes dimensioniert. Hierbei weist der Keiltrieb bevorzugt über seine gesamte Breitenerstreckung hinweg im wesentlichen eine gleichmäßige Breite auf. Es ist somit möglich, den prismatischen Teil/die prismatische Oberfläche unter Bezug auf die Breite des Schieberelementes ideal zu dimensionieren, was einen enormen Einfluß auf die Lauf- und Standzeit des Keiltriebes ausübt. Ein Treiberelement oder Schieberführungselement oder Schieberelement mit einer besonders großen prismatischen Oberfläche bzw. einem besonders großen prismatischen Teil ist vorteilhaft in der Lage, größere Preßkräfte in senkrechter Richtung aufzunehmen, über seine V-Form seitliche Schubkräfte besser abzufangen und somit die Laufgenauigkeit zu erhöhen. Eine erhöhte Laufgenauigkeit in Verbindung mit größeren Preßkräften stellt ein Ziel eines Keiltriebs dar. Außerdem kann durch Vorsehen von prismatischen Oberflächen eine bessere stetige Justierung erfolgen. Die tatsächliche Breite des Keiltriebes hat Einfluß auf das Maß der Stabilität des Treiberelementes. Es kann durch die Verwendung des prismatischen Teils/der prismatischen Oberfläche somit eine weitere Verbesserung der Lauf- und Standzeit des Keiltriebes erzielt werden, insbesondere kann die durch die Verwendung der Führungsklammern erzielte Kompaktheit von Schieberführungselement und Schieberelement noch besser für die wirksame Bearbeitung eines Werkstücks genutzt werden.

- Vorzugsweise ist ein Federelement, insbesondere eine Gasdruckfeder, zum Zurückholen des Schieberelementes vorgesehen, das mittels eines Sicherungselementes, insbesondere einer Sicherungsschraube, in dem Schieberelement gesichert und darüber demontierbar ist. Durch die Verwendung zweier Führungsklammern kann eine Kompaktbauform des Keiltriebs ermöglicht werden. Diese wiederum ermöglicht es, eine zur Rückholung des Schieberelementes eingesetzte Gasdruckfeder oder ein anderes Federelement im eingebauten Zustand mühelos und, ohne eine komplette Demontage des Keiltriebs zu bedingen, zu wechseln. Da insbesondere eine Gasdruckfeder, aber auch andere Federelemente als Verschleißteile häufiger während des Betriebs einer Presse, eines Stanzwerkzeugs oder eines anderen Werkzeugs, in der der Keiltrieb eingebaut ist, ausgetauscht werden müssen, erweist sich diese leichte Montage und Demontage als besonders vorteilhaft, da nun nicht mehr ein kompletter Ausbau des Keiltriebs aus dem Werkzeug und eine nachfolgende Zerlegung des Keiltriebs erforderlich ist. Besonders vorteilhaft kann eine Sicherungsschraube gelöst und entnommen werden, woraufhin das Federelement ebenfalls vorzugsweise in diese Richtung demontiert werden kann. Andererseits sind vorteilhaft keine weiteren Sicherungsmaßnahmen zur Sicherung des Federelements im Keiltrieb erforderlich, außer dem Vorsehen der Sicherungsschraube. Dies erspart nicht nur Materialkosten und Aufwand bei der Herstellung, sondern führt auch zu einer noch kompakteren Bauform des Keiltriebs.

- Vorzugsweise bestehen die einzelnen aufeinander gleitenden Elemente des Keiltriebs aus einer Werkstoffpaarung Bronze und gehärteter Stahl, insbesondere in Kombination mit einem Schmierstoff, insbesondere einem Festschmierstoff. Hierbei werden vorzugsweise die ohnehin häufiger zu wechselnden Verschleißteile aus weicher Bronze gefertigt, die schneller verschleißt als beispielsweise gehärteter Stahl. Dadurch findet im eigentlichen Keiltrieb, also den Elementen Schieberführungselement, Schieberelement und Treiberelement über eine lange Zeit hinweg im wesentlichen kein Verschleiß statt. Ausgetauscht zu werden brauchen lediglich die auf den Gleitflächen vorgesehenen Teile, wie Gleitplatten etc. Durch Verstellen der Führungsklammern kann ein durch Verschleiß erhöhtes Gleitspiel wieder ausgeglichen werden. Besonders vorteilhaft ist hierdurch kein teures Einschleifen der zu erneuernden Verschleißteile mehr erforderlich. Dieser Umstand ist insbesondere für die Standzeit von extremer Bedeutung, da ein Keiltrieb üblicherweise mit extrem hohen Preßkräften belastet bzw. betrieben wird und somit die Gleitflächen bzw. Gleitplatten einem hohen Verschleiß ausgesetzt sind.

- Bevorzugt sind Zwangsrückholeinrichtungen zum Verhindern des Einwirkens seitlicher Momente auf den Keiltrieb zwischen Treiberelement und Schieberelement vorgesehen. Hierbei ist besonders bevorzugt das Schieberelement so mit dem Treiberelement verschiebbar verbindbar oder verbunden, daß ein Abheben von dem prismatischen Teil/der prismatischen Oberfläche des Treiberelements im wesentlichen nur in der Ausgangsposition ermöglicht ist. Das Vorsehen von zwei einander gegenüber angeordneten Zwangsrückholeinrichtungen, die insbesondere als Klammern zwischen Schieberelement und Treiberelement ausgeführt sind, ermöglicht es, selbst bei Auftreten eines Verklemmens oder Verharrens des Keiltriebs für einen reibungslosen weiteren Betrieb zu sorgen, ohne daß seitliche Momente auf den Keiltrieb einwirken. Gerade bei der automatischen Fertigung werden Hubzahlen von 13 bis 25 Hub/min. erzielt, weswegen eine vorübergehende Störung durch Verharren oder Verklemmen des Keiltriebs zu einem kostenintensiven Problem werden würde. Dadurch, daß das Schieberelement so auf dem Treiberelement eingesetzt wird, daß das Schieberelement zunächst einmal einen Arbeitsweg in die Ausgangsposition zurücklegen muß, bevor es von der prismatischen Oberfläche abgehoben werden kann, wird vermieden, daß das Schieberelement in vorgefahrener Arbeitsstellung aus dem Treiberelement nach oben gezogen werden kann, was im allgemeinen zum Bruch der Verformeinrichtung, insbesondere eines Lochstempels, führen würde. Die Zwangsrückholeinrichtung kann dabei klammerartig ausgebildet sein und in eine entsprechende Führungskulisse des Treiberelementes eingreifen, wobei sie in dem Schieberelement vorzugsweise in eine Nut oder eine ähnliche Ausnehmung oder Aussparung eingreift. Um das Auftreten einseitiger Momente auszuschließen, wird vorzugsweise der Keiltrieb im relevanten Bereich, insbesondere dem von Schieberelement und Treiberelement, beidseitig mit Zwangsrückholeinrichtungen versehen.

- Vorzugsweise ist eine Fixfläche zum Erzeugen einer reproduzierbaren Ausgangsposition des Keiltriebs zwischen Schieberführungselement und Schieberelement vorgesehen. Zum reproduzierbaren Justieren des Keiltriebs, der eine schräge Fläche aufweist, die über zwei weitere schräge Gleitflächen hin- und herbewegbar ist, in einem Werkzeug kann die schräge Fixfläche zwischen dem Keiltrieb und dessen Aufnahmeelement, als Justierfläche gewählt werden, ein Distanzstück, dessen Abmessungen dem gewünschten Abstand zwischen einer in einem festen Winkel zur schrägen Fläche stehenden schrägen Fläche des Keiltriebs und der Justierfläche entsprechen, auf die Justierfläche aufgelegt werden, und der Keiltrieb in dieser Position fixiert bzw. im Werkzeug befestigt werden. Eine solche Fixfläche kann eine innere Fläche des Schieberführungselementes sein, auf die das Distanzstück aufgefügt und Schieberelement mit Federelement gegengefahren werden kann. Bevorzugt dient die Justierfläche zunächst als reproduzierbare Fixfläche bei der Erstmontage im Werkzeug. Als besonders vorteilhaft erweist sich die Fixfläche jedoch auch beim ständigen Überprüfen und gegebenenfalls Ändern der Position des Keiltriebs. Dies kann besonders dann erforderlich sein, wenn der Keiltrieb während des Betriebs fortwährend vor- und zurückgefahren wird, insbesondere dann, wenn der Keiltrieb einen Lochstempel oder eine Formbacke bewegt, da der Keiltrieb dann stets zu einem reproduzierbaren Punkt bzw. einer reproduzierbaren Fläche zurückgeführt und justiert werden kann. Hierdurch wird also eine reproduzierbare Ausgangsposition geschaffen. Dies führt zu einer erheblichen Arbeitserleichterung im Vergleich zu dem Justieren eines Keiltriebs, wie er im Stand der Technik beschrieben ist. Die erforderlichen Montagezeiten zum Justieren und Montieren des Keiltriebs können sich bei Verwenden dieses Verfahrens um etwa 80 % verkürzen, was auch ein erhebliches Maß an Kostenreduzierung darstellt. Eine weitere Justierung von Schieberelement und Schieberführungselement untereinander muß nicht mehr stattfinden, da bei Verwendung der erfindungsgemäßen Führungsklammern diese beiden Elemente durch deren Verwendung bereits zueinander justiert werden. Es tritt hier somit auch kein zusätzlicher Justageaufwand bei Verwendung der Führungsklammern auf.

- Zur näheren Erläuterung der Erfindung werden im folgenden Ausführungsbeispiele anhand der Zeichnungen näher beschrieben. Diese zeigen in:

- Figur 1

- eine Draufsicht auf den erfindungsgemäßen Keiltrieb mit zwei Führungsklammern,

- Figur 2

- eine Schnittansicht durch den Keiltrieb gemäß

Figur 1 , worin das Schieberelement auf dem Treiberelement in die Arbeitsposition verfahren ist, - Figur 3

- eine Schnittansicht des Keilantriebs gemäß

Figur 2 , worin das Schieberelement auf dem Treiberelement in der Ausgangsposition ruht, - Figur 4

- ein Ablaufdiagramm der Verfahrwegsverhältnisse bei der Bewegung von Schieberführungselement, Schieberelement und Treiberelement gemäß

Figur 2 und3 , - Figur 5

- eine Schnittansicht durch Schieberelement und Treiberelement mit Zwangsrückholeinrichtungen, und

- Figur 6

- eine Draufsicht auf Schieberführungselement, teilweise geschnitten, und Treiberelement.

-

Figur 1 zeigt eine Draufsicht auf eine erste Ausführungsform eines erfindungsgemäßen Keiltriebs 1. Dieser weist ein Schieberführungselement 10 und ein Schieberelement 20 auf, die durch zwei Führungsklammern 30 miteinander verbunden sind. Zum Verschieben des Schieberelementes gegenüber dem Schieberführungselement ist außerdem ein Federelement 50 vorgesehen. Das Federelement 50 ist eingebettet in das Schieberelement und insbesondere eine Gasdruckfeder. Diese stützt sich, wieFigur 2 und3 besser entnommen werden kann, auf der einen Seite an dem Schieberführungselement 10 und an der anderen Seite an dem Schieberelement 20 ab. - Die Führungsklammern 30 weisen jeweils Haltevorsprünge 31 auf. Die Haltevorsprünge 31 sind mit einer jeweiligen Anschrägung 32 versehen, die in Richtung zu dem Treiberelement gerichtet ist, was besser

Figur 2 entnommen werden kann. Die Anschrägung ist insbesondere in einem Winkel von 1° zum Treiberelement hin gerichtet. Dies führt zu einem auch bei Materialausdehnung sicheren Halt auf Schieberführungselement und Schieberelement, einem gleichbleibenden Laufspiel oder Gleitspiel und somit der Möglichkeit eines gleichbleibend linearen parallelen Verschiebens der Führungsklammern auf Schieberführungselement und Schieberelement, um auftretenden Verschleiß und andere auftretende Toleranzen ausgleichen zu können. Die Haltevorsprünge 31 greifen in entsprechende Nuten 11, 21 von Schieberführungselement und Schieberelement ein, wodurch die Führungsklammern formschlüssig in zumindest der Nut 11 des Schieberführungselementes in Klammerrichtung sitzen. Zur weiteren Befestigung der Führungsklammern an dem Schieberführungselement sind diese durch Schrauben 33 miteinander verbunden. Diese können auch entweder durch andere Befestigungsmittel ersetzt werden oder vollständig entfallen. Vorzugsweise lassen sie das Bewegen der Führungsklammern zu deren Justieren zu, wieFigur 2 besser entnommen werden kann. - Um ein besseres Gleiten von Schieberelement und Schieberführungselement aufeinander zu gewährleisten, ist zwischen beide Elemente eine Gleitplatte 12 eingefügt, die mittels Schrauben 13 an dem Schieberführungselement befestigt ist. Schieberführungselement und Schieberelement weisen im Bereich der Führungsklammern 30 eine im wesentlichen gleiche Breite auf, wodurch diese flach an den Außenflächen von Schieberführungselement und Schieberelement anliegen kann. Auch im Bereich außerhalb der Nuten 11, 21 weisen Schieberführungselement, Schieberelement und die Außenflächen der Führungsklammern eine im wesentlichen gleiche Breite auf bzw. bilden eine im wesentlichen ebene Fläche. Durch die Montage der beiden Führungsklammern auf den einander gegenüberliegenden parallel verlaufenden Außenflächen von Schieberführungselement und Schieberelement kann sogar ein sehr niedriges Gleitspiel oder Laufspiel von Schieberführungselement und Schieberelement gegeneinander erzielt werden, insbesondere ein Gleitspiel von 0,02 mm. Dies ist insbesondere auch aus

Figur 2 ersichtlich. Diese Figur zeigt eine Schnittansicht durch den Keiltrieb 1, wobei im Unterschied zu der Darstellung inFigur 1 auch das Treiberelement 40 dargestellt ist.Figur 1 stellt insofern eine Draufsicht entsprechend dem Pfeil X dar. In der Darstellung gemäßFigur 2 ist der Keiltrieb in der Arbeitsposition gezeigt. Hierbei ist das Schieberelement, das eine schräge Fläche 23 aufweist, entlang derer es an der Gleitplatte 12 anliegt, die ebenfalls schräg im Raum angeordnet ist, entlang dem Treiberelement 40 in die Arbeitsposition verschoben. In dieser kann beispielsweise ein Stanzen oder Verformen eines Werkstücks ausgeführt werden, wobei zu diesem Zweck an der Seite 22 des Schieberelementes 20 eine entsprechende zusätzliche Einrichtung befestigt wird. Die Seite 22 und die schräge Fläche 23, an der das Federelement 50 anliegt, bilden einen Winkel α, der beispielsweise einen Wert von 40° annehmen kann. Dieser Winkel wird in Abhängigkeit von der aufzubringenden Preßkraft und in Abhängigkeit von dem Winkel zur Verbindungsfläche zum Treiberelement gewählt. Er kann daher auch einen von α = 40° abweichenden Wert annehmen. - Das schräg angeordnete Federelement 50 stützt sich auf einer zur Gleitplatte 12 im wesentlichen senkrechten Innenfläche 14 des Schieberführungselementes 10 ab und ist auf der entgegengesetzten Seite über eine Lagerplatte 51 sowie ein darauf befestigtes Lagerstück 52, das in das Schieberelement eingeschraubt ist, in dem Schieberelement 20 gelagert. Das Federelement dient dazu, das Schieberelement wieder in die Ausgangsposition, die in

Figur 3 dargestellt ist, zurückzuziehen. Eine Rückholkraft kann dabei beispielsweise 800 Newton betragen, wobei die Preßkraft, die über das Schieberführungselement auf das Schieberelement ausgeübt wird, 3 Tonnen betragen kann. Diese Preßkraft wird durch eine entsprechende Antriebseinrichtung, die inFigur 2 nicht dargestellt ist, an der Oberseite 15 des Schieberführungselementes eingeleitet. Zu diesem Zweck sind dort eine Ausnehmung 16 sowie zwei äußere Durchgangsbohrungen 17 vorgesehen. Dies kann der Draufsicht inFigur 6 entnommen werden. Durch Vorsehen einer Verbindung von Schieberführungselement und Schieberelement mittels der Führungsklammern 30 und des daraus folgenden Vorteils der Möglichkeit, einen schmaleren oberen Führungsteil, der das Schieberführungselement und das Schieberelement enthält, vorzusehen, können sogar größere Kräfte umgelenkt werden. Beispielsweise kann bei einer Breite des oberen Führungsteils 10, 20 von 80 mm eine Preßkraft von 20 t bis 26 t umgelenkt werden, wohingegen beim Stand der Technik bei einer Breite von 140 mm lediglich eine Umlenkung von 3 t möglich ist. Außerdem kann das obere Führungsteil lediglich eine Breite von 50 mm aufweisen, beispielsweise um in eine Anlage integriert werden zu können, in der wenig Platz für den Keiltrieb vorhanden ist. Dies ist mit den Keiltrieben des Standes der Technik nicht möglich, da bei diesen platzintensive Schraubverbindungen vorgesehen sind, die eine gewisse Mindestbreite des Keiltriebs bedingen. - Für einen Austausch des Federelements muß lediglich die Lagerplatte 51 durch Lockern der daran vorgesehenen Schraube 53 gelöst und das Federelement entnommen werden. Dies geschieht vorzugsweise aus Richtung X, die in

Figur 2 angedeutet ist. In derselben Richtung kann ein neues Federelement eingesetzt und durch die Lagerplatte mit der Schraube 53 wieder in dem Schieberelement gesichert werden. - In den

Figuren 2 und3 ist das Treiberelement 40 zu sehen, entlang dessen Oberfläche das Schieberelement verschoben wird. Um beide Elemente aneinander zu sichern, insbesondere um ein Einwirken seitlicher Momente auf den gesamten Keiltrieb in diesem Bereich zu verhindern, sind beidseitig Zwangsrückholeinrichtungen 60 vorgesehen. Die Zwangsrückholeinrichtungen, wie sie besserFigur 5 entnommen werden können, sind klammerartig und greifen sowohl in das Schieberelement als auch in das Treiberelement mit entsprechenden Haltevorsprüngen 61 ein. Mit dem Schieberelement sind sie über Schrauben 62 fest verbunden. In dem Treiberelement ist eine Fahrkulisse 41 gebildet, entlang derer der untere Haltevorsprung 61 der jeweiligen Zwangsrückholeinrichtung 60 durch die Bewegung des Schieberelementes verschoben wird. Ein Abheben des oberen Führungsteils, bestehend aus Schieberführungselement und Schieberelement von dem unteren Führungsteil, dem Treiberelement 40, ist daher lediglich in der Ausgangsposition, nämlich der inFigur 3 dargestellten Position des Schieberelementes möglich. Hierbei hat der untere Haltevorsprung der Zwangsrückholeinrichtung 60 die Fahrkulisse 41 verlassen, weswegen ein Abheben des oberen Führungsteils von dem unteren Führungsteil in dieser Position ermöglicht ist. Hierdurch wird vorteilhaft eine Beschädigung einer auf der Seite 22 des Schieberelementes montierten Verform- oder Stanzeinrichtung vermieden, die in der Arbeitsposition in ein Werkstück eingefahren ist zu dessen Bearbeitung und in dieser Position bei Be-lassen der Möglichkeit einer direkten Abnahme zerstört werden könnte. Das Abnehmen des oberen Führungsteils ist beispielsweise bei Auftreten einer Störung erforderlich, um diese so rasch wie möglich beheben zu können. - Um nach einem solchen möglichen Abnehmen des oberen Führungsteils von dem unteren Führungsteil nachfolgend wieder eine exakte Positionierung und Justage innerhalb des Werkzeugs zu erreichen, wird vorzugsweise eine Fixfläche 2 im Werkzeug definiert, anhand deren eine Justierung des Keiltriebs bei der Erstmontage sowie bei späteren Ein- und Ausbauten erfolgen kann. Sowohl in

Figur 2 als auch inFigur 3 ist diese Fixfläche 2 sowie weitere Linien angegeben, die parallel zu weiteren Schrägen, horizontalen und vertikalen Flächen des oberen und unteren Führungsteils des Keiltriebs angeordnet sind. Die Fixfläche 2 liegt vorzugsweise auf der Anschlagfläche des Federelementes bzw. des Schieberelementes. Sie kann grundsätzlich auch auf der entgegengesetzten Seite des Federelements in dem Schieberführungselement 10 liegen, jedoch dient dann das Ende des Federelementes als anschlagendes Teil, nicht das Schieberelement 20 selbst. Die Grundfläche 42 des Treiberelementes wird während des Betriebs nicht in der Höhe verschoben. Wie dem Vergleich derFiguren 2 und3 entnommen werden kann, wird jedoch das Schieberführungselement während des Betriebes hinsichtlich seiner Höhenlage gegenüber der waagerechten Linie 3 verschoben. Die Seite 22 des Schieberelementes ändert während des Betriebes lediglich ihren Abstand zu der senkrechten Linie 4. Außerdem ist eine zu der schrägen Fläche 23 parallele Linie 5 gebildet. Der Abstand der Fläche 23 zur Linie 5 verändert sich vorzugsweise nicht während des Betriebs. Alle Linien 3, 4, 5 treffen sich in einem sog. Toolingpunkt 6, der ein Normungsteil ist. Zur erstmaligen Justierung des Keiltriebs wird ein in denFiguren 2 und3 nicht dargestelltes Distanzstück verwendet, das parallele Wandungen aufweist, deren Abstand dem Abstand zwischen einer Justier- oder Fixfläche 2, und der Außenfläche 18 des Schieberelementes 20 in der Ausgangsposition entspricht. Das Distanzstück wird an die schräge Fixfläche 2 bezüglich der Außenfläche 18 angelegt und ermöglicht es, den Keiltrieb in dieser Stellung, also parallel zu der Fixfläche 2, zu justieren. Gerade aufgrund der Höhe der durch den Keiltrieb umzulenkenden Kräfte sollte hier eine genaue Justage erfolgen. - Die Verfahrwege, die während der Umlenkung der Kräfte von den einzelnen Komponenten des Keiltriebs zurückgelegt werden, sind in

Figur 4 gezeigt. Hierbei gibt die Länge a den Verfahrweg, um den das Schieberführungselement und Schieberelement gegeneinander verschoben werden, die Länge b den Verfahrweg, um den die auf das Schieberführungselement ausgeübte Preßkraft diesen in der Höhe vertikal verschiebt und die Länge c den Verfahrweg an, um den das Schieberelement daraufhin entlang dem Treiberelement verschoben wird. Die Verfahrweglängen a, b, c können beliebig gewählt werden, wodurch insbesondere sich auch ein anderes Längenverhältnis untereinander im Vergleich zu dem dargestellten ergeben kann. - Die bereits vorstehend erwähnte

Figur 5 zeigt eine Draufsicht auf das Schieberelement und einen Teil des Treiberelementes in Richtung des Pfeils Y gemäßFigur 2 . Wie bereits erwähnt, sind Schieberelement und Treiberelement durch die Zwangsrückholeinrichtungen 60 verbunden. Außerdem läuft das Schieberelement auf einem prismatischen Teil 43 des Treiberelementes. Auf diesen prismatischen Teil 43 sind zum Erzeugen besserer Gleiteigenschaften Gleitplatten 24 aufgefügt, die an der Unterseite des Schieberelementes 20 montiert sind. Die beiden Gleitplatten 24 stützen sich auf den beiden Flanken 44 des prismatischen Teils 43 auf. Die beiden Flanken 44 sind in einem relativ flachen Winkel zueinander angeordnet, so daß sich eine verhältnismäßig große Breite der Lauffläche ergibt. Dadurch kann eine genaue Führung des Schieberelementes auf dem Treiberelement erzielt werden. Da zwar das Treiberelement in dem dargestellten Falle schmaler ist als das Schieberelement, dieses jedoch im wesentlichen die gleiche Breite aufweist wie das Schieberführungselement, und das Schieberelement symmetrisch auf dem Treiberelement bzw. dessen prismatischen Teil sitzt, treten keine Verschiebungen des Kräfteverhältnisses auf den beiden Flanken 44 auf, so daß auch hier eine sehr gute gleichmäßige Laufeigenschaft erzielt werden kann. Seitliche Schubkräfte können ebenfalls sehr gut abgefangen und größere Preßkräfte sehr gut auch in senkrechter Richtung aufgenommen werden. Aufgrund des Vorsehens der beiden Führungsklammern zu beiden Seiten von Schieberführungselement und Schieberelement sowie des Federelementes zentriert in dem Körper des Schieberelementes können die in das Schieberführungselement eingeleiteten Preßkräfte gleichmäßig über den gesamten Keiltrieb verteilt werden, so daß auch die Laufgenauigkeit und Laufruhe beim Verschieben des Schieberelementes auf dem prismatischen Teil des Treiberelementes optimiert werden kann. - Da gerade auf den Keiltrieb einwirkende Seitenkräfte das Verschieben behindern oder zumindest verschlechtern können, sind in einer anderen Ausführungsform die Fixfläche 2 und/oder die gegenüberliegende Fläche 19 als Prisma ausgebildet. Ein solches Prisma kann besonders gut auch höhere Kräfte aufnehmen. Außerdem können ebenso die übrigen Gleitflächen, insbesondere Gleitfläche 18 und Fläche 23, prismatische Form aufweisen.

- Einen etwaigen Eindruck der Größenverhältnisse von Schieberführungselement und Treiberelement kann der geschnittenen Draufsicht in

Figur 6 entnommen werden. Hierbei ist im oberen Teil das Schieberführungselement und im unteren Teil die Draufsicht auf das Treiberelement zu sehen. Der in dieser Figur angedeutete Schnitt A-A ist in denFiguren 2 und3 dargestellt. - Die aufeinander laufenden Flächen bestehen vorzugsweise aus einer Werkstoffkombination aus einem harten und einem weichen Werkstoff, insbesondere aus einer Kombination aus weicher Bronze und gehärtetem Stahl, wobei bevorzugt zwischen beiden Oberflächen ein Schmierstoff insbesondere ein Fett- oder Festschmierstoff verwendet wird, insbesondere Öl und Graphit. Da die Verschleißteile aus der weichen Bronze bzw. einem weichen Material bestehen sollten, werden die Gleitplatten 18, 24 aus diesem Material hergestellt, hingegen Treiberelement und Schieberelement bevorzugt aus gehärtetem Stahl. Vorzugsweise bestehen auch die Führungsklammern 30 aus Bronze, insbesondere um einerseits einen guten Halt zu ermöglichen und andererseits eine gewünschte Verstellbarkeit vorzusehen, um gegebenenfalls das Gleitspiel wieder entsprechend einzustellen.

- Neben den in den vorstehenden Figuren gezeigten und beschriebenen Ausführungsformen sind noch zahlreiche andere Ausführungsformen von Keiltrieben möglich, bei denen jeweils der obere Führungsteil, enthaltend insbesondere Schieberführungselement und Schieberelement, mittels Führungsklammern zusammengehalten ist. Die Anordnung und sonstige körperliche Ausbildung des Keiltriebs kann beliebig gewählt werden, solange dadurch die Vorteile, die die Verbindung von dessen Elementen des oberen Führungsteils durch Führungsklammern mit sich bringt, nicht verloren gehen. Beispielsweise kann das Schieberführungselement auch durch eine horizontale Preßkraft betätigt werden, wobei das Schieberelement dann vertikal verfahren wird. Auch hierbei erweist sich das Vorsehen der Führungsklammern als vorteilhaft. Diese können dabei jedoch eine andere Ausrichtung im Raum und eine andere Formgebung aufweisen, die vorzugsweise an den jeweiligen Einzelfall angepaßt ist. Führungsklammern können somit unabhängig von der sonstigen Ausgestaltung und Verfahrlage des Keiltriebs vorgesehen werden. Sie ermöglichen nicht nur eine besondere Stabilität des Keiltriebs, sondern auch eine kleine Bauform, hohe Laufgenauigkeit und die Aufnahme und Erzeugung hoher Presskräfte. Zudem sind diese Keiltriebe mit Führungsklammern kostengünstig herstellbar, da insbesondere keine Nacharbeit wie beim Stand der Technik zu Justagezwecken erforderlich ist, was beim Stand der Technik regelmäßig mit zahlreichen Aus- und Einbauten des Keiltriebs und seiner Einzelteile, wie Schieberführungselement und Schieberelement, verbunden ist.

-

- 1

- Keiltrieb

- 2

- Fixfläche

- 3

- waagerechte Linie

- 4

- senkrechte Linie

- 5

- schräge Linie

- 6

- Tooling-Punkt

- 10

- Schieberführungselement

- 11

- Nut

- 12

- Gleitplatte

- 13

- Schraube

- 14

- Innenseite

- 15

- Oberseite

- 16

- Ausnehmung

- 17

- Durchgangsbohrung

- 18

- Gleitfläche

- 19

- Fläche

- 20

- Schieberelement

- 21

- Nut

- 22

- Seite

- 23

- schräge Fläche

- 24

- Gleitplatte

- 30

- Führungsklammer

- 31

- Haltevorsprünge

- 32

- Anschrägung

- 33

- Schraube

- 40

- Treiberelement

- 41

- Fahrkulisse

- 42

- Grundfläche

- 43

- prismatischer Teil

- 44

- Flanken

- 50

- Federelement

- 51

- Lagerplatte

- 52

- Lagerstück

- 53

- Sicherungsschraube

- 60

- Zwangsrückholeinrichtung

- 61

- Haltevorsprung

- 62

- Schraube

- α

- Winkel im Schieberelement

- a

- Verfahrweg

- b

- Verfahrweg

- c

- Verfahrweg

Claims (11)

- Keiltrieb mit einem oberen Führungsteil, enthaltend ein Schieberelement (20) und ein Schieberführungselement (10) umfasst mit einem unteren Führungsteil, enthaltend ein Treiberelement (40),

dadurch gekennzeichnet, dass der obere Führungsteil (10, 20) durch zumindest eine Führungsklammer (30) zusammenhaltbar und/oder zusammengehalten ist, wobei die zumindest eine Führungsklammer (30) das Schieberelement (20) und das Schieberführungselement (10) miteinander verbindet, wobei die Führungsklammer (30) formschlüssig in das Schieberführungselement (10) und das Schieberelement (20) eingreift, wobei der Keiltrieb so ausgebildet ist, dass die zumindest eine Führungsklammer (30) Haltevorsprünge (31) aufweist, mittels derer sie in einen Teil (11) des Schieberführungselementes (10) eingreift, wobei die Haltevorsprünge eine Anschrägung (32) aufweisen und die Anschrägung eine geringe Anschrägung ist und die Führungsklammern eine lineare Verstellung des Führüngsspiels ermöglichen. - Keiltrieb nach Anspruch 1.

dadurch gekennzeichnet, daß die Haltevorsprünge (31) eine geringe Anschrägung (32). von im wesentlichen 1° in Richtung zu dem Treiberelement (40) aufweisen. - Keiltrieb nach Anspruch 1 oder 2.

dadurch gekennzeichnet, daß die Führungsklammer/Führungsklammern (30) und der obere Führungsteil (10, 20) so ineinandergreifbar sind. daß ein lineares Verschieben der Führungsklammer/Führungsklammern in Hubrichtung des Keiltriebs (1) zu einer Veränderung des Führungsspiels quer zur Wirkrichtung des Treiberelements (40) bei im wesentlichen gleichbleibender Linearität des Führungsspiels führt. - Keiltrieb nach einem der vorstehenden Ansprüche,

dadurch gekenneichnet, daß

das Schieberelement (20) und das Schieberführungselement (10) im wesentlichen die gleiche Breite und insbesondere im wesentlichen parallele Flächen aufweisen, an denen die zumindest eine Führungsklammer (30) befestigbar ist. - Keiltrieb nach einem der vorstehenden Ansprüche,

dadurch gekennzeichnet, daß

das untere und/oder obere Führungsteil (10,20,40) einen prismatischen Teil (43) und/oder zumindest eine prismatische Oberfläche zur Führung des Schieberelements (20) und/oder zur Aufnahme seitlicher Kräfte zum Erzeugen einer hohen Laufgenauigkeit aufweist. - Keiltrieb nach einem der vorstehenden Ansprüche,

dadurch gekennzeichnet, daß

der Keiltrieb (1) über seine gesamte Breitenerstreckung hinweg im wesentlichen eine gleichmäßige Breite aufweist. - Keiltrieb nach einem der vorstehenden Ansprüche,

dadurch gekennzeichnet, daß

eine oder mehrere Fixflächen (2) zum Erzeugen einer reproduzierbaren Ausgangsposition des Keiltriebs zwischen Schieberführungselement und Schieberelement vorgesehen ist oder sind. - Keiltrieb nach einem der vorstehenden Ansprüche,

dadurch gekennzeichnet, daß

ein Federelement (50), insbesondere eine Gasdruckfeder, zum Zurückholen des Schieberelements (20) vorgesehen ist, das mittels eines Sicherungselementes, insbesondere einer Sicherungsschraube (53), in dem Schieberelement gesichert und darüber demontierbar ist. - Keiltrieb nach einem der vorstehenden Ansprüche,

dadurch gekennzeichnet, daß

die einzelnen aufeinander gleitenden Elemente aus einer Werkstoffpaarung Bronze und gehärteter Stahl bestehen, insbesondere in Kombination mit einem Schmierstoff, insbesondere einem Festschmierstoff. - Keiltrieb nach einem der vorstehenden Ansprüche,

dadurch gekennzeichnet, daß

Zwangsrückholeinrichtungen (60) zum Verhindern des Einwirkens seitlicher Momente auf den Keiltrieb zwischen Treiberelement (40) und Schieberelement (20) vorgesehen sind. - Keiltrieb nach Anspruch 10.

dadurch gekennzeichnet, daß

das Schieberelement (20) so mit dem Treiberelement (40) verschiebbar verbindbar oder verbunden ist, daß ein Abheben von dem prismatischen Teil (43) im wesentlichen nur in der Ausgangsposition ermöglicht ist.

Priority Applications (10)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP00122406A EP1197319B2 (de) | 2000-10-13 | 2000-10-13 | Keiltrieb |

| AT00122406T ATE337165T1 (de) | 2000-10-13 | 2000-10-13 | Keiltrieb |

| DE50013358T DE50013358D1 (de) | 2000-10-13 | 2000-10-13 | Keiltrieb |

| ES00122406T ES2265853T5 (es) | 2000-10-13 | 2000-10-13 | Accionamiento de cuña |

| CA002425642A CA2425642C (en) | 2000-10-13 | 2001-10-05 | A cotter key and a process for the reproducible adjustment of a cotter key |

| US10/399,198 US7114364B2 (en) | 2000-10-13 | 2001-10-05 | Cam slider |

| PCT/EP2001/011478 WO2002030659A1 (de) | 2000-10-13 | 2001-10-05 | Keiltrieb |

| BRPI0114611-4A BR0114611B1 (pt) | 2000-10-13 | 2001-10-05 | correia trapezoidal, e, processo para o ajuste reproduzìvel da mesma. |

| AU2002215921A AU2002215921A1 (en) | 2000-10-13 | 2001-10-05 | V-belt drive |

| MXPA03003056A MXPA03003056A (es) | 2000-10-13 | 2001-10-05 | Una llave de pasador. |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP00122406A EP1197319B2 (de) | 2000-10-13 | 2000-10-13 | Keiltrieb |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP1197319A1 EP1197319A1 (de) | 2002-04-17 |

| EP1197319B1 EP1197319B1 (de) | 2006-08-23 |

| EP1197319B2 true EP1197319B2 (de) | 2013-02-13 |

Family

ID=8170084

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP00122406A Expired - Lifetime EP1197319B2 (de) | 2000-10-13 | 2000-10-13 | Keiltrieb |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US7114364B2 (de) |

| EP (1) | EP1197319B2 (de) |

| AT (1) | ATE337165T1 (de) |

| AU (1) | AU2002215921A1 (de) |

| BR (1) | BR0114611B1 (de) |

| CA (1) | CA2425642C (de) |

| DE (1) | DE50013358D1 (de) |

| ES (1) | ES2265853T5 (de) |

| MX (1) | MXPA03003056A (de) |

| WO (1) | WO2002030659A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102022108067B3 (de) | 2022-04-05 | 2023-04-27 | Dr. Ing. H.C. F. Porsche Aktiengesellschaft | Werkzeugschieber und Verfahren zum Montieren und/oder Demontieren |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102005029140B4 (de) | 2005-06-23 | 2008-04-03 | Elke Weigelt | Werkzeugbefestigungseinrichtung für einen Keiltrieb |

| DE102006036654B4 (de) * | 2006-08-03 | 2008-12-04 | Harald Weigelt | Keiltrieb mit Zwangsrückholeinrichtung |

| US8430385B2 (en) | 2007-09-24 | 2013-04-30 | Harald Weigelt | Wedge drive with slider receiving means |

| DE102007045703A1 (de) | 2007-09-24 | 2009-04-09 | Harald Weigelt | Keiltrieb mit Schieberaufnahme |

| DE102008061420B9 (de) | 2008-12-10 | 2011-02-10 | voestalpine Gießerei Linz GmbH | Keiltrieb |

| IT1397576B1 (it) * | 2009-04-14 | 2013-01-16 | Omcr S R L | Camma aerea per stampi |

| WO2011072024A2 (en) * | 2009-12-08 | 2011-06-16 | Sankyo Oilless Industry (U.S.A. ) Corp. | Cam slider and punch apparatus |

| JP2011140048A (ja) * | 2010-01-08 | 2011-07-21 | Sankyo Oilless Industry Inc | カム装置 |

| HRP20171279T1 (hr) * | 2011-01-17 | 2017-12-29 | Gsb Oilles Imalat San.Paz.Tic.Ltd. Sti | Samo-podmazujući pogon prostora za brijeg |

| US20170014890A1 (en) * | 2014-03-06 | 2017-01-19 | Voestalpine Giesserei Linz Gmbh | Tool slide |

| KR20160131062A (ko) * | 2014-03-06 | 2016-11-15 | 푀스트알피네 기서라이 린쯔 게엠베하 | 공구 이송대 |

| DE102014102993B4 (de) | 2014-03-06 | 2016-05-12 | Voestalpine Giesserei Linz Gmbh | Werkzeugschieber |

| DE102015103114A1 (de) | 2014-03-06 | 2015-09-10 | Voestalpine Giesserei Linz Gmbh | Verbesserter Werkzeugschieber und Verfahren zu seiner Herstellung |

| DE102015103112B4 (de) | 2014-03-06 | 2019-10-10 | voestalpine Gießerei Linz GmbH | Werkzeugschieber |

| JP1620160S (de) * | 2018-03-30 | 2018-12-10 | ||

| DE102018111366B4 (de) * | 2018-05-14 | 2024-03-07 | F I B R O Gmbh | Keiltrieb mit justierbarer Führungsvorrichtung |

| JP1631354S (de) * | 2018-10-16 | 2019-05-13 | ||

| JP7261984B2 (ja) * | 2019-09-18 | 2023-04-21 | パナソニックIpマネジメント株式会社 | 打ち抜き装置 |

| IT201900018953A1 (it) | 2019-10-16 | 2021-04-16 | O M C R S R L | Camma per stampi |

| CN111036818B (zh) * | 2019-12-18 | 2020-08-07 | 荣成华东锻压机床股份有限公司 | 一种锻造机械压力机刚度提升装置 |

| JP1707599S (ja) * | 2021-07-29 | 2022-02-16 | カムユニット |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6480115A (en) † | 1987-09-21 | 1989-03-27 | Nihon Dempa Kogyo Co | Piezoelectric vibrator |

| US5487296A (en) † | 1992-01-09 | 1996-01-30 | Connell Limited Partnership | Univers cam unit |

| US5884521A (en) † | 1998-07-10 | 1999-03-23 | Lamina, Inc. | High performance aerial and die mount cams |

| JPH11319992A (ja) † | 1998-05-15 | 1999-11-24 | Sankyo Oilless Kogyo Kk | カムユニット |

| JPH11319993A (ja) † | 1998-05-15 | 1999-11-24 | Sankyo Oilless Kogyo Kk | カムユニット |

| JP2000117328A (ja) † | 1998-10-15 | 2000-04-25 | Sankyo Oilless Kogyo Kk | カムスライダーとカムユニット |

| EP1136152A1 (de) † | 2000-03-17 | 2001-09-26 | Sankyo Oilless Industry, Inc. | Schieber und mit dem Schieber ausgerüsteter Führungsschlitten |

| EP1136151A1 (de) † | 2000-03-17 | 2001-09-26 | Sankyo Oilless Industry, Inc. | SelbstzentrierenderFührungsschlitten |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0484588B1 (de) * | 1990-11-09 | 1995-03-22 | UMIX Co., Ltd. | Gesenk mit Führungsschlitten |

| JP3387207B2 (ja) * | 1994-04-25 | 2003-03-17 | オイレス工業株式会社 | プレス用カム型 |

| JP3610606B2 (ja) * | 1994-12-27 | 2005-01-19 | オイレス工業株式会社 | プレス用カム型 |

| JPH10235437A (ja) * | 1997-02-25 | 1998-09-08 | Sankyo Oiruresu Kogyo Kk | プレス金型用のカムユニット |

| JP2880490B1 (ja) * | 1997-11-14 | 1999-04-12 | ユミックス株式会社 | プレス装置 |

| DE19753549C2 (de) * | 1997-12-03 | 2000-02-17 | Harald Weigelt | Keiltrieb |

| GB2342063A (en) * | 1998-09-30 | 2000-04-05 | Rover Group | A press tool and a wear block therefor |

| US6889535B1 (en) * | 1999-11-17 | 2005-05-10 | Hyfotec Sweden Ab | Tool assembly |

| JP2002316223A (ja) * | 2001-04-18 | 2002-10-29 | Umix Co Ltd | プレス装置 |

-

2000

- 2000-10-13 DE DE50013358T patent/DE50013358D1/de not_active Expired - Lifetime

- 2000-10-13 EP EP00122406A patent/EP1197319B2/de not_active Expired - Lifetime

- 2000-10-13 ES ES00122406T patent/ES2265853T5/es not_active Expired - Lifetime

- 2000-10-13 AT AT00122406T patent/ATE337165T1/de active

-

2001

- 2001-10-05 CA CA002425642A patent/CA2425642C/en not_active Expired - Lifetime

- 2001-10-05 WO PCT/EP2001/011478 patent/WO2002030659A1/de not_active Ceased

- 2001-10-05 US US10/399,198 patent/US7114364B2/en not_active Expired - Lifetime

- 2001-10-05 AU AU2002215921A patent/AU2002215921A1/en not_active Abandoned

- 2001-10-05 MX MXPA03003056A patent/MXPA03003056A/es active IP Right Grant

- 2001-10-05 BR BRPI0114611-4A patent/BR0114611B1/pt not_active IP Right Cessation

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6480115A (en) † | 1987-09-21 | 1989-03-27 | Nihon Dempa Kogyo Co | Piezoelectric vibrator |

| US5487296A (en) † | 1992-01-09 | 1996-01-30 | Connell Limited Partnership | Univers cam unit |

| JPH11319992A (ja) † | 1998-05-15 | 1999-11-24 | Sankyo Oilless Kogyo Kk | カムユニット |

| JPH11319993A (ja) † | 1998-05-15 | 1999-11-24 | Sankyo Oilless Kogyo Kk | カムユニット |

| US5884521A (en) † | 1998-07-10 | 1999-03-23 | Lamina, Inc. | High performance aerial and die mount cams |

| JP2000117328A (ja) † | 1998-10-15 | 2000-04-25 | Sankyo Oilless Kogyo Kk | カムスライダーとカムユニット |

| EP1136152A1 (de) † | 2000-03-17 | 2001-09-26 | Sankyo Oilless Industry, Inc. | Schieber und mit dem Schieber ausgerüsteter Führungsschlitten |

| EP1136151A1 (de) † | 2000-03-17 | 2001-09-26 | Sankyo Oilless Industry, Inc. | SelbstzentrierenderFührungsschlitten |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102022108067B3 (de) | 2022-04-05 | 2023-04-27 | Dr. Ing. H.C. F. Porsche Aktiengesellschaft | Werkzeugschieber und Verfahren zum Montieren und/oder Demontieren |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2002030659A1 (de) | 2002-04-18 |

| DE50013358D1 (de) | 2006-10-05 |

| ATE337165T1 (de) | 2006-09-15 |

| CA2425642A1 (en) | 2003-04-14 |