EP0533045B1 - Vorrichtung zum maschinellen Aufschieben von elastischen Dichtungsstopfen auf elektrische Leitungen - Google Patents

Vorrichtung zum maschinellen Aufschieben von elastischen Dichtungsstopfen auf elektrische Leitungen Download PDFInfo

- Publication number

- EP0533045B1 EP0533045B1 EP92115402A EP92115402A EP0533045B1 EP 0533045 B1 EP0533045 B1 EP 0533045B1 EP 92115402 A EP92115402 A EP 92115402A EP 92115402 A EP92115402 A EP 92115402A EP 0533045 B1 EP0533045 B1 EP 0533045B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- sealing

- sealing plug

- plug

- slide

- ram

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R43/00—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors

- H01R43/005—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors for making dustproof, splashproof, drip-proof, waterproof, or flameproof connection, coupling, or casing

Definitions

- the invention is directed to a device of the type specified in the preamble of claim 1.

- the device equips ends of line sections with sealing plugs, with which openings of housings which accommodate electrical components are later sealed watertight.

- sealing plugs consist of a stepped cylinder body with a continuous axial bore. This cylinder body can be divided into a radially widened sealing head, on the one hand, and a sealing neck, on the other hand, which is offset radially.

- Such sealing plugs have to be pushed with their sealing neck pointing outwards onto the line ends there and positioned in a defined axial zone of the line section.

- a conveyor device (DE-A-33 47 424) for feeding small machine elements to a station, it is known to convey 22 machine elements from a drum with guide vanes and to guide them to a linear conveyor equipped with an oscillating drive.

- the drum axis takes up an inclination angle with the linear conveyor.

- the invention has for its object to develop an inexpensive, space-saving device of the type mentioned in the preamble of claim 1, which works reliably and is efficient. This is achieved according to the invention by the measures specified in the characterizing part of claim 1, which have the following special significance.

- the plunger also takes over the function of the transfer link.

- the tappet detects the sealing plugs isolated in the slide directly, without additional components such as lifting devices, swivel fingers with receiving openings or the like being required for this.

- the plunger is rotatably mounted at the transition point between the slide and the line end and, in its first rotary position, hereinafter referred to briefly as the “pick-up position”, performs a picking movement and takes the sealing plug out of the slide.

- the plunger with the impaled sealing plug is then transferred to a second rotary position, hereinafter referred to as the "stripping position", in which the impaled sealing plug is pushed directly onto the line end by the plunger.

- the device according to the invention manages with a minimum of components and uses the already necessary alignment position of the plunger with the line end for the correct positioning of the sealing plug.

- an extension in the tappet sleeve belonging to the tappet, which receives the stepped sealing neck of the plug, is sufficient for centering the sealing plug.

- the plunger is also a receiving element for the stopper.

- the device comprises a storage container 10 for receiving sealing plugs 60 in the form of a tangled bulk material, a linear conveyor 20 with a slide 30 which delimits it at the end, and a specially designed and controlled tappet 40, which moves a sealing plug 60 to the end 52 piece by piece to the end 52 an electrical line 51 present as a section.

- Line 51 is positioned by a line holder 50 provided in the device. Sections of such lines 51 are guided by a feed device 54, which is not shown in more detail, to the line holder 50 on the device side in the sense of the transport arrow 53 shown in FIG. 1.

- the storage container 10 is designed in a special way and consists of a rotating drum 10, which includes an angle of inclination 11 with respect to the essentially horizontal linear conveyor 20.

- the supply of sealing plugs 60 collects under the action of gravity in each case in the lower region of the inner surface 12 of the rotating drum 10.

- the blades 13 dip into the supply quantity of the sealing plugs 60 located inside the drum, scoop out a portion of the plugs and scoop them over the starting piece 21 of the linear conveyor projecting into the drum interior 15 20. Because of this special peculiarity, the storage container 10 will hereinafter be referred to as "scoop drum" for short.

- a pouring chamber 17 opens in order to be able to refill sealing plugs 60 into the scoop drum 10.

- the pouring chamber 17, as shown in FIG. 1, is arranged axially upstream of the scoop drum 10.

- the linear conveyor 20 is led out of the opposite, upper drum opening 18, an orifice 19 at the drum opening 18 shown in FIG. 3 preventing the sealing plug 60 from falling out in an uncontrolled manner.

- the linear conveyor 20 comprises two rectilinear, substantially parallel guide rails 22, 22 ', which are acted upon by an oscillating drive, not shown.

- the linear conveyor 20 has engaging in the rail profile, not shown in detail obstacles and openings 23, 23 ', through which not properly positioned in the guide rails 22, 22' sealing plugs 60 are either aligned or fall back into the drum interior 15.

- the sealing plugs 60 arranged into two linear plug rows 70, 70 'in the two guide rails 22, 22' and transported to the slide 30. 4 have a special rail profile 24, 25, which is adapted to the type and size of the sealing plug 60 to be processed.

- the sealing plug 60 basically has the following structure.

- the sealing plug consists of a cylindrical, but stepped body 62, 63 made of elastic material, such as flexible plastic.

- the cylinder body 62, 63 is penetrated by an axial bore 65 and can be divided into a radially widened sealing head 63 and a sealing neck 62, which is offset radially from it.

- a shoulder surface 64 is created in the transition between the head 63 and the neck 62.

- the peripheral surface 67 of the sealing head 63 is provided with a family of radially outwardly directed, annular sealing lips 66.

- the axial bore 65 has a funnel outlet 69 on the base surface 68 of the sealing head 63, which faces away from the sealing neck 62.

- the axial bore 65 finally determines the stopper axis 61 indicated by dash-dotted lines in FIG. 1 a.

- the sealing neck 62 has a small end flange 73 which is engaged by a contact member when it is later connected.

- the rail profile is designed as an angle 24, 25 which, as evidenced by the tilt angle 27 indicated in FIG. 4, runs inclined with respect to the horizontal plane and is therefore lowered with its angle tip 26.

- the sealing plugs 60 which are properly conveyed in the guide rails 22, 22 ', with their plug axes 61 assume a tilt position offset by the corresponding angle 27.

- the sealing plug 60 lies with its above-described base surface 68 on the inclined base leg 24 of the respective guide rail 22, 22 ', while its peripheral surface 67 on the inclined side leg 25 experiences a linear contact.

- the plug engages with its base edge 72 in the Angle tip 26 a.

- the sealing neck 62 of the plug 60 is directed upwards. This allows the plug 60 to roll in the plug rows 70, 70 '. Transport is easier.

- the sealing plugs 60 are conveyed in the two guide rails 22, 22 'in the form of two separate rows of plugs 70, 70' up to the slide 30 already mentioned.

- the slider 30 is, as shown by the double arrow 33, displaceable transversely to the rails 22, 22 'and has two edge recesses 31, 32, which are used to alternately accommodate a single sealing plug 60 from the two rows of plugs 70, 70'.

- 5 shows the one thrust end position of the slide 30, where the first edge recess 31 is aligned with the row of plugs 70 of the first feed rail 22.

- the two edge recesses 31, 32 are at a distance from one another which corresponds to half the distance between the two thrust end positions of the slide 30.

- This distance between the thrust end positions is equal to the distance 28 shown in FIG. 5 between the two parallel guide rails 22, 22 '. Therefore, in the first thrust end position shown in FIG. 5, the second edge recess 32 is located in the thrust path center 34 denoted by the semicolon plane 34. In the other thrust end position, the conditions mirrored in FIG. 5 are present; the second edge recess 32 is then in alignment with the second row of plugs 22 ', while the first edge recess 31 is now in the middle 34 of the push path.

- the double-sided supply of the sealing plug 60 from the two guide rails 22, 22 'into the corresponding central position 34 in the slide 30 ensures a high unit output of the device.

- the respectively in the foremost plug row 70 or 70 'located sealing plug 60 is pushed under the effective conveying force of the linear conveyor 20 into the respectively aligned edge recess 31, 32 and falls, as shown in FIG. 6, into the respective edge recess 31 or 32 .

- the edge recess is provided with a horizontal edge recess bottom 35 on which the sealing plug 60 is supported with its base surface 68.

- the shoulder surface 64 should be approximately flush with the slide top 36.

- a lever equipped with two arms 37, 37 ' which acts as a directional link serves for the sealing plug 60 located in the respective recess 31 or 32, in order to transfer it from the tilting position in the region of the rails 22, 22 'to a vertical position in the slide 30, as by means of the vertical plug axis 61 in FIG. 6 is illustrated.

- the invention is characterized by high flexibility.

- two cam rollers 38, 38 ' are provided in the area of the slide guide, which cooperate with control cams 39, 39' on one longitudinal side of the two lever arms 37, 37 'so that the thrust movement 33 reverses the lever 37, 37' between two Pivotal positions in the sense of the pivot arrows 59, 59 'takes place.

- the pivot arm 37 is moved by means of the cam 38 over the sealing plug 60 that has just entered the aligned first edge recess 31.

- the lever arm 37 has on the side opposite to its cam 39 a wavy cutout 29 which gives it a hook shape.

- this lever arm 37 During the first pivoting movement 59 of this lever arm 37, its hook-shaped end engages around the sealing neck 62 and aligns the stopper 60 located in the recess 31 vertically.

- the other lever arm 37 ' is mirror-inverted in this regard and is effective in an analogous manner when the slide 30 moves to its second thrust end position.

- the second lever arm 37 ' is reversed by means of the cam 38' in the sense of the counter-pivot arrow 59 '.

- the sealing plug 60 previously gripped by the other lever arm 37 is released in its edge recess 31 and comes into the already mentioned middle position 34, in which, in the case of the first thrust end position of FIG. 5, the second edge recess 32 is located in an analogous manner .

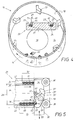

- the plunger 40 is provided with a thrust drive 41, which is in the area has a pivot bearing 42 between the slide 30 and the line end 52. As can be seen from Fig. 2, the plunger can be transferred between two rotational positions 40, 40 ', as shown by the arrow 43.

- the plane of rotation of the plunger 40, 40 ' coincides with the thrust travel center 34 of the slide 30 explained in connection with FIG. 5, in which the sealing plug 60 released by the lever arm 37, 37' in the recess 32 and 31 of the Slider 30 is located.

- the plunger is formed in two parts 45, 46 and, as can best be seen from FIG.

- the plunger pin 45 consists of a central plunger pin 45 and a plunger sleeve 46 surrounding it coaxially.

- the plunger pin 45 is offset radially and produces an inner shoulder 47 within one in the plunger sleeve 46 extension 48 provided at the end. This opens out at the front end 49 of the tappet sleeve 46.

- the radial inner shoulder 47 on the plunger pin 45 closes off the sleeve-side extension 48 to form a defined receiving space.

- the plunger executes a pick movement illustrated by the arrows 44, 44 'by means of its push drive 41.

- the plunger pin 45 are moved axially together with the plunger sleeve 46.

- the plunger pin 45 is, as can be seen in FIG. 6, equipped with the plug axis 61 of the sealing plug 60 which is located in the edge recess 32 or 31 located in the center of the thrust path 34 of the slide 30.

- the tappet pin 45 moves into the axial bore 65, while the extension 48 of the tappet sleeve 46 receives the sealing neck 62.

- the plunger pin 45 is somewhat thickened compared to the clear width of the axial bore 65, which is why there is a slight frictional engagement between the plunger 40 and the impaled sealing plug 60. If necessary, appropriate dimensioning of the extension 48 could also ensure that the sealing plug 60 on the tappet 40 is held together. Because of the special effect of the plunger in this first rotational position 40, this is, as already mentioned at the beginning, hereinafter referred to as "pick-up position".

- the main task of extension 48 is, however Positioning the sealing body 60 exactly on the tappet 40, which can be seen in more detail in FIG. 8.

- the plunger is transferred to the second rotary position 40 'shown in dash-dotted lines in FIG. 2 and takes the working positions shown in FIGS. 9 to 12 relative to the section of the line 51 positioned by the line holder 50.

- the plunger 40 ' is axially aligned with the line end 52.

- the line holder 50 consists of two components 55, 56 which are arranged at an axial distance 57 from one another and which have different functions to perform. These consist of pairs of jaws effective in the manner of tongs, namely clamping jaws 56, 56 'and sliding jaws 55, 55'.

- the line end 52 may be provided with a circumferential notch 58 in its insulation jacket.

- the insulation end piece 74 separated from the notch 58 initially remains on the line end 52 during handling in the device according to the invention, but is later removed before the contact member is connected.

- a sensor 80 is provided which checks whether a sealing plug 60 has been properly picked or not. The simplest is the sensor 80 from a light barrier indicated in Fig. 2 and 9, the z. B. shortly before the apparent from Fig. 9 starting position of the two sliding jaws 55, 55 'is arranged.

- the device has, as shown in Fig. 1, a second, horizontally effective thrust drive 75, on which there are two push rods 76, 76 ', which, as shown in Fig. 9, the plunger in the second rotational position 40', between them and are aligned with the two jaws 55, 55 '.

- the push rods 76, 76 ' finally hit the two folded sliding jaws 55, 55', as shown in FIG. 10, and take them from there in the direction of the arrow 77 there With.

- the tappet sleeve 46 is provided with a stop 78 against which the thrust drive 75 abuts and consequently takes the tappet sleeve 46 in the pushing direction 77.

- the plunger pin 45 is axially carried only a small distance up to the working position shown in FIG. 10. Because of the abutment of the sleeve end face 49 on the shoulder surface 64 which has already been mentioned and is particularly clear in FIG. 10, the sealing plug 60 is increasingly stripped off by the plunger pin 45. For this reason, this second rotary position 40 'of the plunger, as already mentioned at the beginning, is hereinafter referred to as "stripping position".

- both the sliding jaws 55, 55' and the clamping jaws 56, 56 ' open in the sense of the spreading movement arrows 79, 79' shown in FIG. 12.

- the line 51 properly equipped with the sealing ring 60 is still held by the above-mentioned feed device 54 and can be moved further in the sense of the transport arrow 53 already mentioned become.

- the plunger remaining in its stripping position 40' initially but also the two sliding jaws 55, 55 'move into their starting position shown in FIG. 9.

- the work cycle is now complete.

- the plunger is now pivoted again about its pivot bearing 42 and arrives in the pick-up position 40 shown in FIGS. 2 and 6 relative to the slide 30, which is now transferred to its second thrust end position mentioned above.

- the sealing plug 60 located in the first edge recess 31 thus reaches the center of the push path 34 and is ready for picking 44 in analogy to FIGS. 6 and 7 during the next working cycle.

- the feed device 54 brings the line 51 equipped with the sealing plug 60 to a position where the aforementioned insulation end piece 74 can be pulled off the conductor 51 in front of the ring notch 58.

- the feed device 54 then transports the line 51 to a device, where the contact element, already mentioned several times, can be crimped on the line end 52 behind the end flange 73 of FIG. 1 a.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Sealing Of Jars (AREA)

- Connector Housings Or Holding Contact Members (AREA)

- Manufacturing Of Electrical Connectors (AREA)

Description

- Die Erfindung richtet sich auf eine Vorrichtung der im Oberbegriff des Anspruches 1 angegebenen Art. Die Vorrichtung rüstet Enden von Leitungsabschnitten mit Dichtungsstopfen aus, mit welchen später Öffnungen von elektrische Bauteile aufnehmenden Gehäusen wasserdicht verschlossen werden. Solche Dichtungsstopfen bestehen aus einem gestuften Zylinderkörper mit einer durchgehenden Axialbohrung. Dieser Zylinderkörper läßt sich in einen radial verbreiterten Dichtungskopf einerseits und einen demgegenüber radial abgesetzten Dichtungshals andererseits gliedern. Solche Dichtungsstopfen müssen mit ihrem Dichtungshals nach außen weisend auf die Leitungsenden übergeschoben dort und in einer definierten Axialzone des Leitungsabschnitts positioniert werden.

- Bei der bekannten Vorrichtung dieser Art (EP-A-0412 329) wurden aus zwei Vorratsbehältern über zwei getrennte Linearförderer zwei Reihen ausgerichteter Dichtungsstopfen einer Traverse zugeführt und dort stückweise in Aufnahmeöffnungen eines Schiebers eingesetzt. Aus diesen Aufnahmeöffnungen wurden die einzelnen Dichtungsstopfen über zwei getrennte Hubeinrichtungen in Lageröffnungen zweier Schwenkfinger überführt, welche die Dichtungsstopfen in eine ausgerichtete Lage zwischen einem Stößel einerseits und dem Leitungsende andererseits brachten. Die Schwenkfinger waren Bestandteil eines drehbaren Überführungsglieds und um zwei, zueinander senkrechte Achsen drehbar. In der mit dem Leitungsende ausgerichteten Drehstellung des Schwenkfingers wurde der in dessen Lageröffnung positionierte Dichtungsstopfen vom Stößel herausgedrückt und auf das Leitungsende übergeschoben. Diese Vorrichtung erforderte eine doppelte Bestückung mit Vorratsbehältern, Hubeinrichtungen und Schwenkfingern, die eine komplizierte, störanfällige Bewegung auszuführen hatten. Die zahlreichen Bauteile erforderten großen Platzbedarf.

- Bei einer Fördervorrichtung (DE-A-33 47 424) zum Zuführen kleiner Maschinenelemente zu einer Station ist es bekannt, aus einer Trommel mit Leitschaufeln 22 Maschinenelemente zu fördern und über Führungsschienen einem mit einem Schwingtrieb ausgerüsteten Linearförderer zuzuführen. Dabei nimmt die Trommelachse mit dem Linearförderer einen Neigungswinkel ein.

- Der Erfindung liegt die Aufgabe zugrunde, eine preiswerte, raumsparende Vorrichtung der im Oberbegriff des Anspruches 1 genannten Art zu entwickeln, die zuverlässig arbeitet und effizient ist. Dies wird erfindungsgemäß durch die im Kennzeichen des Anspruches 1 angeführten Maßnahmen erreicht, denen folgende besondere Bedeutung zukommt.

- Bei der Erfindung übernimmt der Stößel zugleich die Funktion des Überführungsglieds. Der Stößel erfaßt die im Schieber vereinzelten Dichtungsstopfen unmittelbar, ohne daß dafür zusätzliche Bauteile, wie Hubeinrichtungen, Schwenkfinger mit Aufnahmeöffnungen, od. dgl. erforderlich wären. Dazu ist der Stößel an der Übergangsstelle zwischen dem Schieber und dem Leitungsende drehbar gelagert und führt in seiner ersten, nachfolgend kurz als "Aufpickstellung" bezeichneten Drehstellung eine Pickbewegung aus und nimmt dabei den Dichtungsstopfen aus dem Schieber auf. Dann wird der Stößel mit dem aufgespießten Dichtungsstopfen in eine zweite, nachfolgend als "Abstreifstellung" benannte Drehstellung überführt, in welcher der aufgespießte Dichtungsstopfen vom Stößel unmittelbar auf das Leitungsende aufgeschoben wird. Die erfindungsgemäße Vorrichtung kommt mit einem Minimum an Bauteilen aus und nutzt dabei die ohnehin erforderliche Ausrichtstellung des Stößels mit dem Leitungsende zur ordnungsgemäßen Positionierung des Dichtungsstopfens aus. Gemäß Anspruch 2 reicht für eine Zentrierung des Dichtungsstopfens eine Erweiterung in der zum Stößel gehörenden Stößelhülse aus, welche den abgesetzten Dichtungshals des Stopfens aufnimmt. Der Stößel ist zugleich ein Aufnahmeorgan für den Stopfen.

- Die Erfindung hat erkannt, daß es für eine hohe Stückleistung ausreicht, zwei Führungsschienen mit einem gemeinsamen Vorratsbehälter mit reihenweise ausgerichteten Dichtungsstopfen zu versehen. Dabei hat sich die besondere, aus den Unteransprüchen ersichtliche mit radialen Schaufeln ausgerüstete Trommel zur gemeinsamen Zulieferung der Dichtungsstopfen an die beiden Führungsschienen bewährt. Weitere vorteilhafte Maßnahmen und Wirkungen der Erfindung sind in den Ansprüchen, der Beschreibung und den Zeichnungen angeführt. In den Zeichnungen ist die Erfindung in einem Ausführungsbeispiel dargestellt. Es zeigen:

- Fig. 1

- in perspektivischer Darstellung die erfindungsgemäße Vorrichtung,

- Fig. 1A

- in starker Vergrößerung und im Axialschnitt einen in der Vorrichtung von Fig. 1 zu handhabenden Dichtungsstopfen,

- Fig. 2 ,

- schematisch, eine Seitenansicht der wesentlichsten Bestandteile der Vorrichtung von Fig. 1,

- Fig. 3 ,

- in Perspektive, die schräge Draufsicht auf einen Linearförderer der Vorrichtung von Fig. 2 in Blickrichtung des Falles II von Fig. 2 unter Weglassung der übrigen, den Blick verstellender Bestandteile,

- Fig. 4

- eine Querschnittansicht durch die Vorrichtung längs der Schnittlinie IV-IV von Fig. 2 unter Weglassung von störenden Bauteilen,

- Fig. 5

- die Draufsicht auf das Endstück des in Fig. 3 gezeigten Linearförderers,

- Fig. 6 , 7 und 8

- einen im Endbereich des Linearförderers von Fig. 3 angeordneten Stößel in seiner ersten Drehstellung, und zwar in drei zueinander unterschiedlichen Arbeitspositionen, und zwar in Seitenansicht,

- Fig. 9 , 10, 11 und 12

- ebenfalls den Stößel in unterschiedlichen Arbeitspositionen, wenn er sich in einer anderen, zweiten Drehstellung befindet, und zwar in Draufsicht.

- Die Vorrichtung umfaßt einen Vorratsbehälter 10 zur Aufnahme von Dichtungsstopfen 60 in Form eines wirren Schüttguts, einem Linearförderer 20 mit einem ihn endseitig begrenzenden Schieber 30, einen in besonderer Weise ausgebildeten und gesteuerten Stößel 40, der einen bis dorthin transportierten Dichtungsstopfen 60 stückweise auf das Ende 52 einer als Abschnitt vorliegenden elektrischen Leitung 51 aufschiebt. Die Leitung 51 wird dabei von einem in der Vorrichtung vorgesehenen Leitungshalter 50 positioniert. Abschnitte solcher Leitungen 51 werden von einer nicht näher gezeigte Transportbänder aufweisenden Zuführeinrichtung 54 im Sinne des aus Fig. 1 ersichtlichen Transportpfeils 53 an dem vorrichtungsseitigen Leitungshalter 50 vorbeigeführt.

- Der Vorratsbehälter 10 ist in besonderer Weise ausgebildet und besteht aus einer rotierenden Trommel 10, die gegenüber dem im wesentlichen horizontal verlaufenden Linearförderer 20 einen Neigungswinkel 11 einschließt. Der Vorrat an Dichtungsstopfen 60 sammelt sich unter Schwerkraftwirkung jeweils im unteren Bereich der Mantelinnenfläche 12 der rotierenden Trommel 10 an. Im unteren Trommelabschnitt befindet sich ein Satz von Schaufeln 13, die an der Mantelfläche 12 sitzen. Bei der Rotation der Trommel 10 im Sinne des eingezeichneten Pfeils 14 von Fig. 4 tauchen die Schaufeln 13 in die Vorratsmenge der im Trommelinneren befindlichen Dichtungsstopfen 60 ein, schöpfen eine Portion von Stopfen heraus und schaufeln sie über das ins Trommelinnere 15 hineinragende Anfangsstück 21 des Linearförderers 20. Wegen dieser besonderen Eigenart soll der Vorratsbehälter 10 nachfolgend kurz "Schöpftrommel" bezeichnet werden.

- Im Bereich des unteren Trommelbodens befindet sich eine Öffnung 16, in welche eine Einschüttkammer 17 mündet, um Dichtungsstopfen 60 in die Schöpftrommel 10 nachfüllen zu können. Die Einschüttkammer 17 ist, ausweislich der Fig. 1, der Schöpftrommel 10 axial vorgeschaltet. Aus der gegenüberliegenden, oberen Trommelöffnung 18 ist der Linearförderer 20 herausgeführt, wobei eine aus Fig. 3 ersichtliche Blende 19 an der Trommelöffnung 18 ein unkontrolliertes Herausfallen der Dichtungsstopfen 60 verhindert.

- Der Linearförderer 20 umfaßt zwei geradlinige, im wesentlichen parallele Führungsschienen 22, 22′, die von einem nicht näher gezeigten Schwingtrieb beaufschlagt sind. Der Linearförderer 20 besitzt ins Schienenprofil eingreifende, nicht näher gezeigte Hindernisse und Durchbrüche 23, 23′, durch welche nicht ordnungsgemäß in den Führungsschienen 22, 22′ positionierte Dichtungsstopfen 60 entweder ausgerichtet werden oder aber ins Trommelinnere 15 zurückfallen. Auf diese Weise werden die Dichtungsstopfen 60 zu zwei linearen Stopfenreihen 70, 70′ in den beiden Führungsschienen 22, 22′ geordnet und bis zum Schieber 30 transportiert. Die Führungsschienen 22 haben, ausweislich der Fig. 4, ein besonderes Schienenprofil 24, 25, welches der jeweils zu verarbeitenden Type und Größe des Dichtungsstopfens 60 angepaßt ist. Durch Austausch der Führungsschienen 22, 22′ wird eine schnelle Anpassung der Vorrichtung an die zu verarbeitenden Stopfen 60 erreicht. Die Vorrichtung zeichnet sich durch eine hohe Flexibilität aus. Der Dichtungsstopfen 60 hat dabei grundsätzlich folgenden Aufbau.

- Wie am besten aus Fig. 1 A zu entnehmen ist, besteht der Dichtungsstopfen zwar aus einem zylinderischen, aber gestuften Körper 62, 63 aus elastischem Material, wie flexiblem Kunststoff. Der Zylinderkörper 62, 63 wird von einer Axialbohrung 65 durchsetzt und läßt sich in einen radial verbreiterten Dichtungskopf 63 sowie in einen demgegenüber radial abgesetzten Dichtungshals 62 gliedern. Im Übergang zwischen dem Kopf 63 und dem Hals 62 entsteht eine Absatzfläche 64. Die Umfangsfläche 67 des Dichtungskopfes 63 ist mit einer Schar von radial nach außen gerichteten, ringförmigen Dichtlippen 66 versehen. Zur leichteren, noch näher zu erläuternden Einfädelung des Leitungsendes 52 besitzt die Axialbohrung 65 einen Trichterauslauf 69 an der Basisfläche 68 des Dichtungskopfs 63, welche dem Dichtungshals 62 abgekehrt ist. Die Axialbohrung 65 bestimmt schließlich die strichpunktiert in Fig. 1 a angedeutete Stopfenachse 61. Der Dichtungshals 62 hat einen kleinen Endflansch 73, der beim späteren Anklemmen eines Kontaktgliedes von diesem hintergriffen wird.

- Das Schienenprofil ist als Winkel 24, 25 ausgebildet, welches ausweislich des in Fig. 4 angedeuteten Kippwinkels 27 geneigt gegenüber der Horizontalebene verläuft und daher mit seiner Winkelspitze 26 abgesenkt ist. Gegenüber einer in Schienenlängsrichtung verlaufenden Vertikalebene 71 nehmen die ordnungsgemäß in den Führungsschienen 22, 22′ geförderten Dichtungsstopfen 60 mit ihren Stopfenachsen 61 eine um den entsprechenden Winkel 27 versetzte Kipp-Position ein. Der Dichtungsstopfen 60 liegt dabei mit seiner vorbeschriebenen Basisfläche 68 an dem geneigten Bodenschenkel 24 der jeweiligen Führungsschiene 22, 22′ an, während seine Umfangsfläche 67 am geneigten Seitenschenkel 25 eine linienförmige Berührung erfährt. Der Stopfen greift dabei mit seiner Basiskante 72 in die Winkelspitze 26 ein. Der Dichtungshals 62 des Stopfens 60 ist nach oben gerichtet. Dadurch ist eine Rollbewegung des Stopfens 60 in den Stopfenreihen 70, 70′ ermöglicht. Der Transport ist erleichtert.

- Ausweislich der Fig. 5 werden die Dichtungsstopfen 60 in den beiden Führungsschienen 22, 22′ in Form zweier getrennter Stopfenreihen 70, 70′ bis zu dem bereits erwähnten Schieber 30 gefördert. Der Schieber 30 ist ausweislich des Doppelpfeils 33 quer zu den Schienen 22, 22′ verschiebbar und besitzt zwei Randaussparungen 31, 32, die zur wechselweisen Aufnahme jeweils eines einzelnen Dichtungsstopfens 60 aus den beiden Stopfenreihen 70, 70′ dienen. In Fig. 5 ist die eine Schubendlage des Schiebers 30 gezeigt, wo die erste Randaussparung 31 mit der Stopfenreihe 70 der ersten Zuführschiene 22 ausgerichtet ist. Die beiden Randaussparungen 31, 32 befinden sich in einem Abstand zueinander, der dem halben Abstand zwischen den beiden Schubendlagen des Schiebers 30 entspricht. Dieser Abstand der Schubendlagen ist gleich der aus Fig. 5 ersichtlichen Entfernung 28 zwischen den beiden parallelen Führungsschienen 22, 22′. Daher befindet sich in der aus Fig. 5 ersichtlichen ersten Schubendlage die zweite Randaussparung 32 in der durch die Strichpunkt-Ebene 34 bezeichneten Schubweg-Mitte 34. In der anderen Schubendlage liegen die zu Fig. 5 spiegelbildlichen Verhältnisse vor; die zweite Randaussparung 32 befindet sich dann in Ausrichtung mit der zweiten Stopfenreihe 22′, während die erste Randaussparung 31 nunmehr in der Schubweg-Mitte 34 sich befindet. Durch die doppelseitige Zuführung der Dichtungsstopfen 60 aus den beiden Führungsschienen 22, 22′ in die übereinstimmende Mittellage 34 im Schieber 30 ist für eine hohe Stückleistung der Vorrichtung gesorgt.

- Der jeweils in der vordersten Stopfenreihe 70 bzw. 70′ befindliche Dichtungsstopfen 60 wird unter der wirkenden Förderkraft des Linearförderers 20 in die jeweils ausgerichtete Randaussparung 31, 32 stückweise hineingeschoben und fällt, ausweislich der Fig. 6, in die jeweilige Randaussparung 31 bzw. 32 ein. Die Randaussparung ist dabei mit einem horizontalen Randaussparungsboden 35 versehen, auf welchem sich der Dichtungsstopfen 60 mit seiner Basisfläche 68 abstützt. Die Absatzfläche 64 sollte dabei etwa bündig mit der Schieberoberseite 36 sein. Auf dieser befindet sich ein mit zwei Armen 37, 37′ ausgerüsteter Hebel, der als Richtglied für den in der jeweiligen Aussparung 31 bzw. 32 befindlichen Dichtungsstopfen 60 dient, um ihn aus der Kipp-Position im Bereich der Schienen 22, 22′ in eine Vertikalposition im Schieber 30 zu überführen, wie anhand, der vertikalen Stopfenachse 61 in Fig. 6 veranschaulicht ist. Beim Wechsel der zu verarbeitenden Type von Dichtungsstopfen 60 genügt es, die Führungsschienen 22, 22′ und den Schieber 30 gegen einen passenden anderen Satz auszutauschen. Die Erfindung zeichnet sich durch hohe Flexibilität aus.

- Dazu sind im Bereich der Schieberführung zwei Nockenrollen 38, 38′ vorgesehen, die mit Steuerkurven 39, 39′ an der einen Längsseite der beiden Hebelarme 37, 37′ so zusammenwirken, daß bei der Schubbewegung 33 eine Umsteuerung des Hebels 37, 37′ zwischen zwei Schwenklagen im Sinne der Schwenkpfeile 59, 59′ stattfindet. In der aus Fig. 5 ersichtlichen ersten Schubendstellung ist mittels des Nockens 38 der Schwenkarm 37 über den gerade in der ausgerichteten ersten Randaussparung 31 hineingelangten Dichtungsstopfen 60 gefahren. Der Hebelarm 37 besitzt auf der zu seiner Steuerkurve 39 gegenüberliegenden Seite einen wellenförmigen Ausschnitt 29, der ihm eine Hakenform gibt. Bei der ersten Schwenkbewegung 59 dieses Hebelarms 37 umgreift sein hakenförmiges Ende den Dichtungshals 62 und richtet den in der Aussparung 31 befindlichen Stopfen 60 vertikal aus. Der andere Hebelarm 37′ ist in dieser Hinsicht spiegelbildlich gleich gestaltet und in analoger Weise dann wirksam, wenn sich der Schieber 30 in seine zweite Schubendlage bewegt. Dabei wird der zweite Hebelarm 37′ mittels des Nockens 38′ im Sinne des Gegenschwenkpfeils 59′ umgesteuert. Bei dieser Umsteuerung wird der vorausgehend von dem anderen Hebelarm 37 erfaßte Dichtungsstopfen 60 in seiner Randaussparung 31 freigegeben und kommt in die bereits erwähnte Mittellage 34, in welcher sich im Falle der ersten Schubendlage von Fig. 5, in analoger Weise, die zweite Randaussparung 32 befindet. Wie daraus ersichtlich, hat sich dann das Ausschnittprofil 29′ bzw. 29 des jeweils unwirksamen Hebelarms 37′ bzw. 37 aus dem Umfang des in der Mittellage befindlichen Dichtungsstopfens 60 wegbewegt. Der dort befindliche Stopfen 60 ist dann bereit, um mit dem Stößel 40 zusammenwirken zu können, der folgenden besonderen Aufbau und folgende besondere Arbeitsweise aufweist.

- Der Stößel 40 ist mit einem Schubtrieb 41 versehen, der im Bereich zwischen dem Schieber 30 und dem Leitungsende 52 eine Drehlagerstelle 42 aufweist. Wie aus Fig. 2 ersichtlich, kann der Stößel ausweislich des Drehpfeils 43 zwischen zwei Drehstellungen 40,40′ überführt werden. Die Drehebene des Stößels 40, 40′ fällt dabei mit der im Zusammenhang mit Fig. 5 erläuterten Schubweg-Mitte 34 des Schiebers 30 zusammen, in welcher sich der jeweils vom Hebelarm 37, 37′ freigegebene Dichtungsstopfen 60 in der Aussparung 32 bzw. 31 des Schiebers 30 befindet. Der in die beiden Drehstellungen 40, 40′ überführbare Stößel 40 erfüllt dabei die besondere Funktion eines Überführungsglieds für den Dichtungsstopfen. Der Stößel ist zweigliedrig 45, 46 ausgebildet und besteht, wie am besten aus Fig. 6 hervorgeht, aus einem zentralen Stößelstift 45 und einer ihn koaxial umgebenden Stößelhülse 46. Der Stößelstift 45 ist dabei radial abgesetzt und erzeugt eine Innenschulter 47 innerhalb einer in der Stößelhülse 46 endseitig vorgesehenen Erweiterung 48. Diese mündet am Stirnende 49 der Stößelhülse 46 aus. Die radiale Innenschulter 47 am Stößelstift 45 schließt die hülsenseitige Erweiterung 48 zu einem definierten Aufnahmeraum ab.

- In der ersten Drehstellung 40 des Stößels, die in Fig. 2 ausgezogen gezeichnet und in Fig. 6 bis 8 in verschiedenen Arbeitsstufen veranschaulicht ist, führt der Stößel mittels seines Schubtriebs 41 eine durch die Pfeile 44, 44′ veranschaulichte Pickbewegung aus. Bei der Pickbewegung 44, 44′ werden der Stößelstift 45 gemeinsam mit der Stößelhülse 46 axial bewegt. Der Stößelstift 45 ist dabei, wie Fig. 6 erkennen läßt, mit der Stopfenachse 61 desjenigen Dichtungsstopfens 60 ausgerüstet, der sich in der jeweils in der Schubweg-Mitte 34 des Schiebers 30 befindlichen Randaussparung 32 bzw. 31 befindet. Bei dem aus Fig. 7 ersichtlichen Abwärtshub 44 der beiden Stößelteile 45, 46 fährt der Stößelstift 45 in die Axialbohrung 65 ein, während die Erweiterung 48 der Stößelhülse 46 den Dichtungshals 62 aufnimmt. Der Stößelstift 45 ist dabei gegenüber der lichten Weite der Axialbohrung 65 etwas verdickt, weshalb es zu einem leichten Reibschluß zwischen dem Stößel 40 und dem aufgespießten Dichtungsstopfen 60 kommt. Bedarfsweise könnte durch eine entsprechende Dimensionierung der Erweiterung 48 auch diese für den Zusammenhalt des Dichtungsstopfens 60 am Stößel 40 sorgen. Wegen dieser besonderen Wirkung des Stößels in dieser ersten Drehstellung 40 wird diese, wie bereits eingangs erwähnt wurde, nachfolgend kurz "Aufpickstellung" bezeichnet. Die Hauptaufgabe der Erweiterung 48 besteht aber darin, den Dichtungskörper 60 am Stößel 40 exakt zu positionieren, was in Fig. 8 näher erkennbar ist.

- In Fig. 8 ist die letzte Arbeitsposition in der Aufpickstellung 40 des Stößels gezeigt. Es erfolgt wieder ein gemeinsamer Aufwärtshub 44′ der beiden Stößelteile 45, 46. Dabei wird der aufgespießte Dichtungsstopfen 60 aus der Randaussparung 32 bzw. 31 des Schiebers 30 entnommen und in die obere Umkehrstellung der Pickbewegung 44′, 44 überführt. Während der Dichtungshals 62, wie bereits erwähnt wurde, innerhalb der Hülsen-Erweiterung 48 verbleibt, ragt sein Dichtungskopf 63 aus der Stößelhülse 46 heraus. Die bereits beschriebene Absatzfläche 64 kommt dabei am Stirnende 49 der Stößelhülse 46 zur Anlage.

- Dann wird der Stößel in die strichpunktiert in Fig. 2 gezeigte zweite Drehstellung 40′ überführt und nimmt dabei die aus den Fig. 9 bis 12 ersichtlichen Arbeitspositionen gegenüber den vom Leitungshalter 50 positionierten Abschnitt der Leitung 51 ein. Ausweislich der Fig. 9 ist dabei der Stößel 40′ mit dem Leitungsende 52 axial ausgerichtet. Der Leitungshalter 50 besteht aus zwei in axialem Abstand 57 zueinander angeordneten Bestandteilen 55, 56, die zueinander unterschiedliche Funktionen zu erfüllen haben. Diese bestehen aus in sich zangenartig wirksamen Backen-Paaren, nämlich Klemmbacken 56, 56′ und Schiebebacken 55, 55′. Die von der bereits erwähnten Zuführeinrichtung 54 gemäß Fig. 2 herangeführte Leitung 51 wird von den Klemmbacken 56, 56′ fest erfaßt, während die Schiebebacken 55, 55′ das Leitungsende 52 mit radialem Spiel umgeben. Wie aus Fig. 9 und 10 ersichtlich, kann bedarfsweise das Leitungsende 52 in seinem Isolationsmantel mit einer umlaufenden Kerbe 58 versehen sein. Das von der Kerbe 58 getrennte Isolationsendstück 74 bleibt bei der Handhabung in der erfindungsgemäßen Vorrichtung zunächst auf dem Leitungsende 52, wird aber später, vor dem Anklemmen des Kontaktglieds entfernt. Im Bereich des in der zweiten Drehstellung 40′ befindlichen Stößels ist ein Fühler 80 vorgesehen, der kontrolliert, ob ein Dichtungsstopfen 60 ordnungsgemäß aufgepickt worden ist oder nicht. Am einfachsten besteht der Fühler 80 aus einer in Fig. 2 und 9 angedeuteten Lichtschranke, die z. B. kurz vor der aus Fig. 9 ersichtlichen Ausgangsstellung der beiden Schiebebacken 55, 55′ angeordnet ist.

- Die Vorrichtung besitzt, ausweislich der Fig. 1, einen zweiten, horizontal wirsamen Schubtrieb 75, an dem sich zwei Schubstangen 76, 76′ befinden, welche, ausweislich der Fig. 9, den in der zweiten Drehstellung 40′, befindlichen Stößel zwischen sich fassen und dabei mit den beiden Klemmbacken 55, 55′ ausgerichtet sind. Bei der durch den Pfeil 77 in Fig. 9 angedeuteten Schubbewegung treffen die Schubstangen 76, 76′ schließlich auf die beiden aneinandergeklappten Schiebebacken 55, 55′, wie in Fig. 10 gezeigt ist, und nehmen diese von da ab im Sinne des dortigen Pfeils 77 mit. Die Stößelhülse 46 ist mit einem Anschlag 78 versehen, gegen welchen der Schubtrieb 75 stößt und folglich die Stößelhülse 46 in Schubrichtung 77 mitnimmt. Der Stößelstift 45 wird nur ein kleines Stück bis zu der aus Fig. 10 ersichtlichen Arbeitsposition axial mitgenommen. Wegen der bereits erwähnten und in Fig. 10 besonders deutlichen Anlage der Hülsen-Stirnfläche 49 an der Absatzfläche 64 wird der Dichtungsstopfen 60 dabei zunehmend von dem Stößelstift 45 abgestreift. Aus diesem Grunde wird diese zweite Drehstellung 40′ des Stößels, wie bereits eingangs erwähnt wurde, nachfolgend kurz "Abstreifstellung" genannt.

- In Fig. 10 sind nicht nur die beiden Schubstangen 76, 76′, sondern auch der Dichtungskopf 63 mit seiner Basisfläche 68 in Berührung mit den Schiebebacken 55, 55′ gekommen. Die Schiebebacken nehmen das Leitungsende 52 mit Spiel auf und versteifen es beim nun einsetzenden Überschieben des Dichtungsstopfens 60. Der Stößelstift 45 bleibt stehen, während die Stößelhülse 46, ausweislich der Fig. 11, im Zuge des weiteren Schubs 77 den Dichtungsstopfen 60 über die Kerbe 58 hinweg auf das Leitungsende 52 überschiebt. In Fig. 11 sind die Schiebebacken 55, 55′ in ihre äußerste Umkehrposition gelangt, wo ihr axialer Abstand 57 gegenüber den ortsfesten Klemmbacken 56, 56′ zu einem Minimum verkürzt worden ist. Der Dichtungsstopfen 60 hat seine endgültige axiale Position auf der Leitung 51 erreicht.

- Bevor nun die Rückschub-Bewegung im Sinne des Pfeils 77′ einsetzt, öffnen sich sowohl die Schiebebacken 55, 55′ als auch die Klemmbacken 56, 56′ im Sinne der aus Fig. 12 ersichtlichen Spreizbewegungs-Pfeile 79, 79′. Die mit dem Dichtungsring 60 ordnungsgemäß bestückte Leitung 51 wird immer noch von der oben erwähnten Zuführeinrichtung 54 festgehalten und kann im Sinne des bereits erwähnten Transportpfeils 53 weiterbewegt werden. Die Backen 55 bis 56′ bleiben geöffnet und sind bereit, die von der Zuführeinrichtung 54 transportierte nächste Leitung 51 in einer der Fig. 9 entsprechenden Weise zu erfassen. Bei der Rückschubbewegung 77′ gelangt nicht nur der in seiner Abstreifstellung 40′ zunächst verbleibende Stößel, sondern auch die beiden Schiebebacken 55, 55′ in ihre aus Fig. 9 ersichtliche Ausgangsposition.

- Damit ist der Arbeitszyklus abgeschlossen. Der Stößel wird nun wieder um sein Drehlager 42 verschwenkt und gelangt in die aus Fig. 2 und 6 ersichtliche Aufpickstellung 40 gegenüber dem Schieber 30, der nun in seine oben erwähnte zweite Schubendlage übergeführt wird. Damit gelangt der in der ersten Randaussparung 31 befindliche Dichtungsstopfen 60 in die Schubweg-Mitte 34 und steht zum Aufpicken 44 in Analogie zu Fig. 6 und 7 beim nächsten Arbeitszyklus bereit. Die Zuführeinrichtung 54 bringt die mit dem Dichtungsstopfen 60 ausgerüstete Leitung 51 an eine Stelle, wo das erwähnte Isolationsendstück 74 vor der Ringkerbe 58 vom Leiter 51 abgezogen werden kann. Dann transportiert die Zuführeinrichtung 54 die Leitung 51 an eine Vorrichtung, wo das bereits mehrfach erwähnte Kontaktglied am Leitungsende 52 hinter dem Endflansch 73 von Fig. 1 a angecrimpt werden kann.

-

- 10

- Vorratsbehälter, Schöpftrommel

- 11

- Neigungswinkel von 10

- 12

- Mantelinnenfläche von 10

- 13

- Schaufel an 12

- 14

- Rotationspfeil von 10

- 15

- Trommelinneres

- 16

- Bodenöffnung in 10

- 17

- Einschüttkammer für 10

- 18

- Trommelöffnung

- 19

- Blende bei 18

- 20

- Linearförderer

- 21

- Anfangsstück von 20

- 22, 22′

- Führungsschiene

- 23, 23′

- Durchbruch in 22, 22′

- 24

- Winkelprofil von 22, 22′, Bodenschenkel

- 25

- Winkelprofil von 22, 22′, Seitenschenkel

- 26

- Winkelspitze von 24, 25

- 27

- Kippwinkel von 24

- 28

- Abstand zwischen 22, 22′

- 29, 29′

- Ausschnitt in 37, 37′

- 30

- Schieber

- 31

- erste Randaussparung in 30

- 32

- zweite Randaussparung in 30

- 33

- Schubbewegungs-Pfeil von 30

- 34

- Schubweg-Mitte von 30

- 35

- Randaussparungs-Boden

- 36

- Schieberoberseite

- 37, 37′

- Richtglied, Hebelarm

- 38, 38′

- Nockenrolle

- 39, 39′

- Steuerkurve an 37, 37′

- 40

- Stößel in erster Drehstellung, Aufpickstellung

- 40′

- Stößel in zweiter Drehstellung, Abstreifstellung

- 41

- erster Schubtrieb von 40

- 42

- Drehlagerstelle von 40

- 43

- Drehbewegungspfeil zwischen 40, 40′

- 44

- Abwärtshub der Pickbewegung

- 44′

- Aufwärtshub der Pickbewegung

- 45

- Stößelstift von 40

- 46

- Stößelhülse von 40

- 47

- Innenschulter von 45

- 48

- Erweiterung in 46

- 49

- Stirnende von 46

- 50

- Leitungshalter

- 51

- Leitung

- 52

- Leitungsende

- 53

- Transportpfeil für 51

- 54

- Zuführeinrichtung für 51

- 55, 55′

- Schiebebacken

- 56, 56′

- Klemmbacken

- 57

- axialer Abstand zwischen 55, 55′ und 56, 56′

- 58

- Kerbe von 52

- 59, 59′

- Schwenkbewegungspfeil für 37, 37′

- 60

- Dichtungsstopfen

- 61

- Stopfenachse

- 62

- Dichtungshals

- 63

- Dichtungskopf

- 64

- Absatzfläche zwischen 62, 63

- 65

- Axialbohrung

- 66

- Dichtlippe

- 67

- Umfangsfläche von 63

- 68

- Basisfläche von 63

- 69

- Trichterauslauf von 65

- 70, 70′

- Stopfenreihe in 22, 22′

- 71

- Vertikalebene

- 72

- Basiskante von 63

- 73

- Endflansch an 62

- 74

- Isolationsendstück

- 75

- zweiter Schubtrieb für 40′ sowie 55, 55′

- 76, 76′

- Schubstange

- 77

- Schubbewegungs-Pfeil

- 77′

- Rückschubbewegungs-Pfeil

- 78

- Anschlag an 46

- 79, 79′

- Spreizbewegungs-Pfeil für 55, 55′ und 56, 56′

- 80

- Fühler, Lichtschranke

Claims (16)

- Vorrichtung zum maschinellen Positionieren und Aufschieben von elastischen Dichtungsstopfen (60) auf das später mit einem Kontaktglied auszurüstende Ende einer elektrischen Leitung (52),

wobei der Dichtungsstopfen (60) aus einem gestuften Zylinderkörper mit einer durchgehenden Axialbohrung (65) besteht, der gegliedert ist in einen radial verbreiterten Dichtungskopf (63) und einen zum späteren Ancrimpen des Kontaktglieds dienenden, demgegenüber radial abgesetzten Dichtungshals (62),

mit einem die Dichtungsstopfen (60) als Schüttgut aufnehmenden Vorratsbehälter (10),

mit einem davon gespeisten Linearförderer (20) zum Sortieren und Transport der Dichtungsstopfen (60) in einer ausgerichteten Reihe (70),

mit einem jeweils den vordersten Dichtungsstopfen (60) in der Stopfenreihe (70) aufnehmenden, quer zur Stopfenreihe (70) beweglichen Schieber (30),

mit einem Leitungshalter (50) für das mit dem Dichtungsstopfen (60) zu bestückende Leitungsende (52),

mit einem zweigliedrigen Stößel (40), bestehend aus einem Stößelstift (45) und einer koaxialen Stößelhülse (46) zum axialen Aufschieben des Dichtungsstopfens (60) auf das Leitungsende (52),

und mit einem zwischen dem Schieber (30) und dem gehalterten Leitungsende (52) drehbaren Überführungsglied für den Dichtungsstopfen (60),

dadurch gekennzeichnet,

daß der Stößel (40) im Bereich zwischen dem Schieber (30) und dem Leitungsende (52) drehbar (43) gelagert (42) ist und zugleich das Überführungsglied für den Dichtungsstopfen (60) bildet,

der Stößel in seiner ersten Drehstellung (40) mit dem im Schieber (30) aufgenommenen (32) Dichtungsstopfen (60) ausgerichtet ist, und eine axiale Pickbewegung (44, 44′) zum Aufspießen und Entnehmen des Dichtungsstopfens (60) aus dem Schieber (30) ausführen kann,

und der mit dem aufgepickten Dichtungsstopfen (60) versehene Stößel in eine zweite Drehstellung (40′) verschwenkbar ist, in welcher der aufgepickte Dichtungsstopfen (60) mit dem gehalterten Leitungsende (52) ausgerichtet ist. - Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß die Stößelhülse (46) an ihrem Stirnende (49) eine den Dichtungshals (62) bei ihrer Pickbewegung (44, 44′) aufnehmende Erweiterung (48) besitzt, die den aufgespießten Dichtungsstopfen (60) zentriert.

- Vorrichtung nach Anspruch 2, dadurch gekennzeichnet, daß bei der Pickbewegung (44, 44′) zwar der aus der Stößelhülse (46) herausragende Stößelstift (45) in die Axialbohrung (65) des Dichtungsstopfens (60) eindringt, aber der Dichtungskopf (63) des Dichtungsstopfens (60) axial vor der Erweiterung (48) verbleibt und seine zum Dichtungshals (62) hin befindliche Absatzfläche (64) sich am Stirnende (49) der Stößelhülse (46) abstützt.

- Vorrichtung nach einem oder mehreren der Ansprüche 1 bis 3, dadurch gekennzeichnet, daß die Stößelhülse (46) bei der Pickbewegung (44, 44′) gemeinsam mit dem herausragenden Stößelstift (45) axial bewegbar ist.

- Vorrichtung nach einem oder mehreren der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß der Linearförderer (20) zwei Führungsschienen (22, 22′) für zwei getrennte Stopfenreihen (70, 70′) besitzt, denen aber nur ein gemeinsamer Vorratsbehälter (10), ein Schieber (30) sowie ein pickbeweglicher (44, 44′) Stößel (40) zugeordnet sind.

- Vorrichtung nach Anspruch 5, dadurch gekennzeichnet, daß der Schieber (30) alternierend zwischen zwei Schubendlagen verschiebbar (31) ist und zwei Randaussparungen (31, 32) zur wechselweisen Aufnahme jeweils eines einzelnen Dichtungsstopfens (60) aus einer der beiden Führungsschienen (22, 22′) besitzt,

die beiden Randaussparungen (31, 32) im halben Abstand (28) der beiden Schubendlagen im Schieber (30) angeordnet sind,

in der einen Schubendlage nur die erste Randaussparung (31) mit der Stopfenreihe (70) der ersten Zuführschiene (22) ausgerichtet ist, während die zweite Randaussparung (32) in der Schubweg-Mitte (34) des Schiebers (30) liegt,

aber in der anderen Schubendlage nur die zweite Randaussparung (32) mit der Stopfenreihe (70′) der zweiten Zuführschiene (22′) fluchtet, während die erste Randaussparung (31) sich dann in der Schubweg-Mitte (34) befindet,

und die Drehebene (43) des Stößels (40) in der Schubweg-Mitte (34) des Schiebers (30) angeordnet und die Stößelspitze bei der Pickbewegung (44, 44′) mit der Axialbohrung (65) des jeweils in der Aussparung (32, 31) der Schubweg-Mitte (34) befindlichen Dichtungsstopfens (60) ausgerichtet ist. - Vorrichtung nach Anspruch 5 oder 6, dadurch gekennzeichnet, daß der Vorratsbehälter aus einer rotierenden (14) Trommel (10) mit radialen Schaufeln (13) an der Trommelinnenfläche (12) besteht,

die Schaufeln (13) bei der Rotation (14) in die Vorratsmenge der im Trommelinneren (15) befindlichen Dichtungsstopfen (60) eintauchen, eine Portion von Dichtungsstopfen (60) schöpfen und schaufelweise über das ins Trommelinnere (15) hineinragende Anfangsstück (21) der beiden Führungsschienen (22, 22′) vom Linearförderer (20) schütten,

wobei der Linearförderer (20) jeweils in die Schienenprofile (24, 25) eingreifende Hindernisse und Durchbrüche (23, 23′) aufweist, welche die nicht ordnungsgemäß in den Führungsschienen (22, 22′) positionierten Dichtungsstopfen (60) ausrichten oder ins Trommelinnere (15) zurückfallen lassen. - Vorrichtung nach Anspruch 7, dadurch gekennzeichnet, daß die Führungsschienen (22, 22′) des von einem Schwingtrieb beaufschlagten Linearförderers (20) geradlinig sind und im wesentlichen horizontal verlaufen,

während die Trommel (10) zwar in Richtung der Führungsschienen (22, 22′) weist, aber mit diesen einen Neigungswinkel (11) einschließt,

die Schaufeln (13) an der Mantelinnenfläche (12) des unteren Trommelabschnitts angeordnet sind und die Führungsschienen (22, 22′) durch die obere Trommelöffnung (18) herausgeführt sind. - Vorrichtung nach Anspruch 7 oder 8, dadurch gekennzeichnet, daß im unteren Trommelboden sich eine Öffnung (16) befindet, in welche eine zum Nachfüllen von Dichtungsstopfen (60) dienende Einschüttkammer (17) mündet, die der Trommel (10) axial vorgeschaltet ist.

- Vorrichtung nach einem oder mehreren der Ansprüche 5 bis 9, dadurch gekennzeichnet, daß die beiden Führungsschienen (22, 22′) jeweils ein zweischenkeliges verkipptes (27) Winkelprofil (24, 25) mit einer abgesenkten Winkelspitze (26) besitzen,

in welche der Dichtungsstopfen (60) mit der Basiskante (71) seines Dichtungskopfs (63) eingreift und dabei mit seiner Basisfläche (68) am verkippten Bodenschenkel (24) des Winkelprofils aufliegt, während sein Zylinderumfang (67) den geneigten Seitenschenkel (25) im Winkelprofil linienförmig berührt,

und der Dichtungsstopfen (60) mit seiner Stopfenachse (61) gegenüber der durch die Schwerkraft bestimmten, in Schienenverlaufsrichtung weisenden Vertikalebene (71) verkippt (27) ist. - Vorrichtung nach Anspruch 10, dadurch gekennzeichnet, daß die beiden Führungsschienen (22, 22′) die Stopfenreihe (70, 70′) bis zum Schieber (30) mit verkippten (27) Dichtungsstopfen (60) führen, aber die beiden, wechselsweise mit diesen Führungsschienen (22, 22′) ausgerichteten Randaussparungen (31, 32) im Schieber (30) die einzelnen Dichtungsstopfen (60) mit vertikaler Stopfenachse (61) aufnehmen.

- Vorrichtung nach Anspruch 11, dadurch gekennzeichnet, daß beim Übergang des Dichtungsstopfens (60) aus der Führungsschiene (22, 22′) in die Randaussparung (31, 32) ein Richtglied (37, 37′) den Dichtungsstopfen (60) aus seiner schienenseitigen Kipp-Position Kippwinkel 27) in eine Vertikalposition im Schieber (30) überführt.

- Vorrichtung nach Anspruch 12, dadurch gekennzeichnet, daß das Richtglied aus einem am Schieber (30) schwenkbar gelagerten Hebel (37, 37′) besteht, dessen Hebelarm den in der Aussparung (31, 32) aufgenommenen Dichtungsstopfen (60) an seinem Dichtungshals (62) ergreift.

- Vorrichtung nach Anspruch 13, dadurch gekennzeichnet, daß der Hebel zweiarmig (37, 37′) ausgebildet ist und die beiden Hebelarme jeweils abwechselnd in den beiden Endschublagen des Schiebers (30) über den Dichtungshals desjenigen Dichtungsstopfens schwenkbar 59, 59′) sind und ihn vertikal stellen, der sich jeweils in der mit seiner Führungsschiene (22, 22′) ausgerichteten Randaussparung (31, 32) befindet.

- Vorrichtung nach Anspruch 14, dadurch gekennzeichnet, daß neben dem Schieber (30) zwei Nocken, wie Nockenrollen (38, 38′), zugeordnet sind, die in den beiden Schubendlagen des Schiebers (30) wechselweise mit den beiden, Steuerkurven (39, 39′) aufweisenden Hebelarmen (37, 37′) zusammenwirken, um den Hebel zwischen zwei Schwenkpositionen umzusteuern (59, 59′), in denen abwechselnd einer der beiden Hebelarme (37, 37′) entweder den in der ersten (31) oder in der zweiten (32) Randaussparung befindlichen Dichtungsstopfen (60) vertikal stellt.

- Vorrichtung nach einem oder mehreren der Ansprüche 1 bis 15, dadurch gekennzeichnet, daß die Vorrichtung einen in der zweiten Drehstellung (40′) des Stößels wirksamen Fühler, wie eine Lichtschranke (80), besitzt, der dann anspricht, wenn kein Dichtungsstopfen (60) aufgepickt (44) worden ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4131051A DE4131051C1 (de) | 1991-09-18 | 1991-09-18 | |

| DE4131051 | 1991-09-18 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0533045A2 EP0533045A2 (de) | 1993-03-24 |

| EP0533045A3 EP0533045A3 (en) | 1993-07-21 |

| EP0533045B1 true EP0533045B1 (de) | 1995-06-28 |

Family

ID=6440898

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP92115402A Expired - Lifetime EP0533045B1 (de) | 1991-09-18 | 1992-09-09 | Vorrichtung zum maschinellen Aufschieben von elastischen Dichtungsstopfen auf elektrische Leitungen |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP0533045B1 (de) |

| AT (1) | ATE124578T1 (de) |

| DE (2) | DE4131051C1 (de) |

| ES (1) | ES2075556T3 (de) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3018883B2 (ja) * | 1993-12-28 | 2000-03-13 | 住友電装株式会社 | 防水栓供給装置 |

| US5901438A (en) * | 1997-04-29 | 1999-05-11 | Sumitomo Wiring Systems, Ltd. | Apparatus and method for introducing cables into or through a part |

| DE102009026006B4 (de) * | 2009-06-19 | 2013-11-21 | Rennsteig Werkzeuge Gmbh | Vorrichtung zum Aufziehen und Positionieren einer Tülle auf ein Kabel |

| MY165554A (en) * | 2010-06-16 | 2018-04-03 | Schleuniger Holding Ag | Apparatus for fitting cable grommets onto a cable |

| US9352430B2 (en) | 2010-06-16 | 2016-05-31 | Schleuniger Holding Ag | Cable grommet fitting apparatus for cable |

| EP2761708B1 (de) | 2011-09-29 | 2018-07-04 | Schleuniger Holding AG | Verfahren zur bestückung eines kabels mit seals und dazugehörige sealbestückungsstation |

| EP2709217B1 (de) | 2012-09-12 | 2017-08-09 | Schleuniger Holding AG | Maschine für die Montage von Kabeltüllen |

| ITPD20120392A1 (it) * | 2012-12-20 | 2014-06-21 | Wirmec Srl | Macchina per il fissaggio di elementi elastici su cavi elettrici |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3347424A1 (de) * | 1982-12-31 | 1984-07-05 | Meier, geb.Konnerth, Elinore, 7763 Öhningen | Vorrichtung mit wenigstens einer rinne oder nut zum zufuehren kleiner maschinenelemente zu einer station |

| US4653182A (en) * | 1984-04-17 | 1987-03-31 | Sumitomo Electric Industries, Ltd. | Apparatus for fitting terminals and rubber stoppers on wires |

| DE8909515U1 (de) * | 1989-08-08 | 1990-12-06 | Grote & Hartmann Gmbh & Co Kg, 5600 Wuppertal, De |

-

1991

- 1991-09-18 DE DE4131051A patent/DE4131051C1/de not_active Expired - Fee Related

-

1992

- 1992-09-09 EP EP92115402A patent/EP0533045B1/de not_active Expired - Lifetime

- 1992-09-09 AT AT92115402T patent/ATE124578T1/de active

- 1992-09-09 ES ES92115402T patent/ES2075556T3/es not_active Expired - Lifetime

- 1992-09-09 DE DE59202696T patent/DE59202696D1/de not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| ES2075556T3 (es) | 1995-10-01 |

| DE59202696D1 (de) | 1995-08-03 |

| ATE124578T1 (de) | 1995-07-15 |

| EP0533045A3 (en) | 1993-07-21 |

| DE4131051C1 (de) | 1993-03-04 |

| EP0533045A2 (de) | 1993-03-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3404460C2 (de) | Vorrichtung und Verfahren zur Förderung von Teilen | |

| DE60105549T2 (de) | Vorrichtung zum repositionieren von produkten während beibehaltung der vorwärtsgeschwindigkeit | |

| EP0054775B1 (de) | Vorrichtung zum Sortieren konischer Hülsen | |

| DE1610467B2 (de) | Verfahren und Vorrichtung zum Aufsetzen des Schiebers und der oberen Endglieder auf vorkonfektionierte gekuppelte Reißverschlüsse | |

| DE2003594B2 (de) | Vorrichtung zum gleichmaessigen ausrichten von kegelstumpffoermigen spulenhuelsen und zum aufsetzen derselben auf die zapfen eines horizontal laufenden foerderers | |

| WO1999001295A1 (de) | Handhabungsstation, insbesondere kuvertiereinrichtung | |

| EP0533045B1 (de) | Vorrichtung zum maschinellen Aufschieben von elastischen Dichtungsstopfen auf elektrische Leitungen | |

| DD156244A5 (de) | Verpackungsmaschine fuer suessigkeiten,insbesondere bonbons | |

| EP0218949B2 (de) | Verfahren und Vorrichtung zum Zuführen konischer Hülsen zu den Spulstellen einer Textilmaschine | |

| DE2603165C3 (de) | Vorrichtung zum Transportieren von Wälzlagerringen | |

| DE60300349T2 (de) | Fördereinrichtung für Ausgießtüllen oder Beutel mit Ausgießtüllen | |

| DE3714108A1 (de) | Vorrichtung zur uebergabe von werkstuecktraegern | |

| CH666880A5 (de) | Huelsenuebergabevorrichtung. | |

| DE3905808C2 (de) | Vorrichtung zur Vereinzelung, Wegführung und Weiterverarbeitung von Klemmenrohlingen | |

| DE3832249C2 (de) | ||

| EP0786425A2 (de) | Übergabevorrichtung für in Querreihen oder Gruppen ankommende Gegenstände auf ein Austrageband | |

| DE1556528B2 (de) | Behaelterumsetzvorrichtung | |

| EP0172941B1 (de) | Vorrichtung zum Entstapeln und Stapeln von Kapseln mit gebranntem bzw. ungebranntem keramischen Gut | |

| CH658842A5 (de) | Verfahren und vorrichtung zum bilden mehrerer nebeneinanderliegender stapel. | |

| DE10124712C2 (de) | Vorrichtung zum Einlegen von Würsten in eine Verpackung | |

| DE4313879A1 (de) | Vorrichtung zum Beladen von Zapfenschlitten mit Hülsen | |

| DE1922739A1 (de) | Verfahren und Vorrichtung zum kontinuierlichen Einpacken von Flaschen in Kaesten u.dgl. | |

| DE1912089C3 (de) | Garnelenverarbeitungsmaschine mit einer Vorrichtung zum gleichartigen Ausrichten von gekrümmten Garnelen | |

| DE3244359A1 (de) | Vorrichtung zum schaelen von garnelen (crangon vulgaris oder crangon-crangon) | |

| DE8604435U1 (de) | Übergabevorrichtung für Bekleidungsstücke |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE DE ES FR GB IT PT SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE DE ES FR GB IT PT SE |

|

| 17P | Request for examination filed |

Effective date: 19930616 |

|

| 17Q | First examination report despatched |

Effective date: 19941214 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE DE ES FR GB IT PT SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Effective date: 19950628 |

|

| REF | Corresponds to: |

Ref document number: 124578 Country of ref document: AT Date of ref document: 19950715 Kind code of ref document: T |

|

| ITF | It: translation for a ep patent filed |

Owner name: ING. BARZANO' & ZANARDO S.P.A. |

|

| REF | Corresponds to: |

Ref document number: 59202696 Country of ref document: DE Date of ref document: 19950803 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19950713 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Effective date: 19950909 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19950928 Ref country code: PT Effective date: 19950928 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2075556 Country of ref document: ES Kind code of ref document: T3 |

|

| ET | Fr: translation filed | ||

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: DELPHI AUTOMOTIVE SYSTEMS DEUTSCHLAND GMBH |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: CD |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20020902 Year of fee payment: 11 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030909 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20030916 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20030929 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20031016 Year of fee payment: 12 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20030909 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040910 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050401 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050531 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050909 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20040910 |