EP0330067A2 - Adressiervorrichtung für Produkte, insbesondere für Falzprodukte - Google Patents

Adressiervorrichtung für Produkte, insbesondere für Falzprodukte Download PDFInfo

- Publication number

- EP0330067A2 EP0330067A2 EP89102621A EP89102621A EP0330067A2 EP 0330067 A2 EP0330067 A2 EP 0330067A2 EP 89102621 A EP89102621 A EP 89102621A EP 89102621 A EP89102621 A EP 89102621A EP 0330067 A2 EP0330067 A2 EP 0330067A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- address

- products

- addressing device

- memory

- carrier

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H43/00—Use of control, checking, or safety devices, e.g. automatic devices comprising an element for sensing a variable

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H39/00—Associating, collating, or gathering articles or webs

- B65H39/02—Associating,collating or gathering articles from several sources

Definitions

- the invention relates to an addressing device for products, in particular for sheet-shaped folded products.

- Folded products for example newspapers produced in rotary printing machines and optionally provided with inserts, are fed in a conventional manner to a clock-shaped addressing device and, for example, with selective printers, e.g. B. addressed dot matrix printers.

- selective printers e.g. B. addressed dot matrix printers.

- the object of the invention is to provide a freely selectable product quantity, in particular folded or printed products, with the individual addresses assigned to the individual products in the shortest possible time, without a reading and / or printing process having to take place in the addressing device.

- This object is achieved by applying the features of the characterizing part of claim 1. Further developments of the invention result from the subclaims and from the description in conjunction with the drawings.

- the addressing device With the addressing device according to the invention, it is possible, for example with the help of a computer, to produce address carriers independently and at any time, it being possible for the addresses and the address sequence to be checked and corrected without any problems, since the address production is independent of the production of the products to be addressed is feasible. Furthermore, the addressing device according to the invention also enables storage of print products to be addressed, to which various inserts can previously be fed in a selectable order. By assigning or selecting a specific product quantity to a specific address carrier, according to the invention, individual addresses can be applied to specific locations of the printed products, such as newspapers, in the shortest possible time. The production of an "individual newspaper" is thus advantageously possible.

- an address path 1 is shown, the z. B. can be printed with the aid of a conventional computer system, the individual addresses, for example the addresses of newspaper subscribers, being placed in address fields 2.

- the individual addresses for example the addresses of newspaper subscribers

- a plurality of address carriers in the form of address strips 6 can be generated, on which the individual addresses are then successively in a manner, for example, by distribution conditions given order are placed.

- the address strips 6 are cut, the web 1 is transported in the direction of the arrow 7.

- the cut address strips 6 reach a roll 10 via a ribbon line 8, which is guided around ribbon rolls 9.

- the addresses are on the underside of the print carrier 6, as indicated by A in FIG.

- the roller 10 is rotatably mounted on a pin 12 fixedly connected to a support disk 11.

- a receiving tongue 13 is provided on the circumference of the roller 10.

- FIGS. 2 and 3 show the receiving position of the roller 10, FIG. 3 showing a view in the direction of the arrow B in FIG. 2.

- the still empty roller 10 is locked by a leaf spring 15 which engages in a groove 16, as shown in the receiving position shown in FIG.

- the resilient tongue 13 resting against the roller 10 is raised by an electromagnet 17 for inserting a beginning of the address strip 6, with guide tongues 18 which can be swiveled in laterally taking over the guidance of the address strip 6. If the beginning of the address strip 6 is under the tongue 13, the Feed of the address strip 6 stopped and the electromagnet 17 drops off, so that the tongue 13 clamps the beginning of the address strip.

- a drive motor 21 arranged on a rocker arm 20 with a drive wheel 22 arranged on a stub shaft 14 can now drive the roller body 10, since the drive wheel 22 can be pressed against the roller 10 by means of a spring 23. If the drive motor 21 rotates in the direction of the arrow 24 and at the same time the address web 1 and the address strip 6 are advanced, address strips 6 can be wound on the reel 10 when the ribbon cable 8 is driven. If a certain marking present on the address strip 6 is detected by a scanning head 25, the winding-up process is terminated, and glue can preferably be sprayed on from below from a nozzle 26 on the last piece of the address strip 6.

- a coding carrier 27 is removed from a memory, also not shown, and brought from the side under the address strip 6, as can be seen from FIG.

- the address strip 6 is separated on a cutting bar 29 and with slow feed in the direction of arrow 7, by means of the motor 21, the coding strip 27 is placed under the end of the strip and the end of the strip with the aid of a spring-loaded soft rubber roller 30 to the address roller 31, which is now fully wound glued on.

- the roller 10 is then locked by the leaf spring 15 so that the coding carrier 27 points exactly to the outside.

- FIG. 6 shows the fully wound and secured address roll with a coding carrier 27, which can be identified in a known manner via a coding head 33.

- Fig. 7 shows an overview of the rewinder.

- the address web 1 is preferably unwound from a winding roll 34, the address fields 2 having to be on the underside of the web marked A, so that they are also on the inside when being wound onto the roll 10.

- the support disk 11 receives a large number of address rollers 31 on its circumference. After each winding process, it continues to move in the direction of arrow 35.

- a multiple arrangement of support disks 11 can, as shown in FIG. 7, simultaneously wind up a larger number of address strips 6 cut in parallel. The completely filled support disks 11 can now be brought into the addressing system if required.

- FIG. 8 to 12 show the unwinding process in the addressing system.

- the coding carriers 27 are guided past the coding reader 37.

- the support plate 11 is locked.

- a pick-up gripper 38 which is fastened to a piston rod of a pneumatic piston 39, moves to take up the coding carrier 27 into the position 38 '.

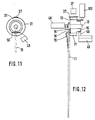

- the coding carrier 27 is wider for this purpose than the address strip 6, as can be seen from FIG. 12.

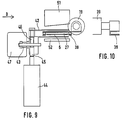

- FIGS. 9 and 10 show the pick-up gripper 38 in an enlarged view, with FIG. 10 showing a side view in the direction of arrow D in FIG. 9.

- the glued end of the address strip 6 is cut off directly on the coding carrier 27 by a rapid upward movement of the knife 41.

- a transport gripper 42 which is fastened to a transport chain 43, is moved into the position shown in FIG. 8.

- the electromagnet 44 opens the transport gripper 42, as shown in FIG. 9 in detail, by pressing a pin 45 upwards against a spring 46.

- the transport chain 43 is supported in a chain guide 47.

- As shown in Fig. 12 unlocks an electromagnet 48 now the roller 10 by pulling the leaf spring 15 from the groove 16 into the position 15 '.

- the pneumatic piston 39 moves the gripper 38 attached to it into the position 38 ⁇ shown in FIG. 8, taking the coding carrier 27 and thus the address strip 6 glued to it.

- the pick-up gripper 38 moves through the opened transport gripper 42, as can be seen in FIG. 9.

- the address strip 6 is kept taut by a brake tongue 50, which is mounted on a holder 49 in a stationary manner, pressing against a roller 10.

- the transport gripper 42 closes and thereby clamps the address strip 6.

- a knife 51 separates the protruding strip from a base 52 on the coding carrier side, the pneumatic cylinder 39 and thus the pick-up gripper 38 pivot into the position 38 'or 38' shown in FIG. 8.

- the chain can now pull the address strip 6 into the actual addressing device in a rapid feed movement.

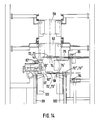

- FIGS. 13 and 14 enable the further operation of the addressing device, with FIG. 14 representing a view in the direction of arrow E in FIG. 13.

- the multiple addressing process is most sensibly carried out subsequently in a plug-in process, as described in the prior art mentioned at the beginning.

- support structures 54, 55 are described which can be pulled out of storage cassettes 56, 57 and contain sheet-shaped products 58, 59, in particular folded products, lying one above the other.

- the upper products of the upper support structures 54 are removed in a plug-in operation and inserted into the products 59 which are open in the lower support structure 55.

- These products 59 which are located at a uniform distance from one another in the lower carrier structure 55, are all addressed simultaneously in the manner described below.

- a brake tongue 50 keeps the address strip 6 taut, while glue is preferably wound onto the adhesive side of the address strip 6 from a glue nozzle 67. After unwinding, the entire length of the address strip 6 lies taut under the support structures 55, as indicated in FIGS. 13 and 15.

- a vacuum is generated in ducts 62 of the toothed belt carrier 63 via pipes 60 and hoses 61. 16, a toothed belt 64 contains small bores 65 in partial areas, via which the vacuum sucks the address strip 6 and pulls it onto a cutting plate 66.

- Fig. 15 shows the addressing device in an enlarged detail of Fig. 14.

- the cutting knife 68 mounted on a spindle 40 pivot down from position 68 'and use the cutting plate 66 to split the address strip 6 into individual address stickers 69.

- FIG. 19 shows a top view of the embodiment according to FIG. 15, according to which the attachment of the knives 68 to levers 70 on the spindle 40 and the attachment of the cutting plates 66 to supports 71 is shown.

- the very thin knives 68 are made of hardened steel strip and are warped and pressed under axial pressure against the cutting plates 66 in order to obtain a perfect scissor-shaped cut for severing the address strips 6.

- the remaining strip, from the unwound roll 10 to the first cut, is fed to the waste by a gripper mechanism, not shown here, after the receiving tongue 13 on the roll 10 has released the strip by lifting it with the aid of the electromagnet 102.

- the leaf spring 15 engages the roller 10 again in the starting position (FIG. 12).

- the vacuum now pulls the front ends of the address labels 69 at the interfaces onto the toothed belt 64 and holds them there.

- the copies 59 to be addressed are in the position shown in FIG. 16 and are held by grippers 72 and 73 on a gripper bar 74, which in turn is fastened on arms 75.

- FIG. 17 shows how the address labels 69, which are held by the vacuum on the toothed belt surfaces, are pulled into the starting position shown for the gluing.

- the toothed belt 64 is driven by a toothed belt wheel 76 which is vertically movably mounted on a guide 77 which is guided in a housing 78.

- the compression springs 79 which are supported on the plate 80 which is also mounted in the housing 78, keep the toothed belts 64 under tension.

- the pressure rollers 81 are each pivotally mounted on a drive shaft 83 of the toothed belt wheel 76 via a lever 82. They are held together by a stop bar 84 (FIGS. 16 and 17) in the positions shown.

- the toothed belt wheel 76 is driven via a drive shaft 83, elastic couplings 85 and 86 and an adjusting coupling 87 as well as shaft pieces 88 and 89 from a chain wheel 90 (FIG. 15), which in turn is driven centrally by a chain 91 for all labeling stations.

- Figure 20 shows schematically the drive for sprockets 90, the chain 91 being guided by guides 92 around sprockets 90. The returning run of the chain 91 is received by a guide 93 (FIG. 15).

- the grippers 72 and 73 use a drive 94 to pull each of the specimens 59 past the pressure rollers 81, which are kept apart by means of the stop bar 84, into the position 59 ', while the address label 69 is initially in the position position shown in Figure 17 remain.

- the address label 69 and the copies 59 it is possible to exactly adhere to the adhesive location on the copies 59 or to choose freely.

- FIG. 18 it is here the end of the copy 59 on which an address label 69 is to be applied.

- the stop bar 84 releases the pressure rollers 81 by movement in the direction of the arrow 95, which thus presses the specimen 59 onto the toothed belt surface under the toothed belt tension generated by the spring 79.

- the pressure rollers 81 thus act as counter bearings.

- the grippers 72 and 73 now release the copy 59 and move to the positions 72 ⁇ and 73 ⁇ with the help of the drive 96.

- the rails 97, 98 take over the support of the specimens 14. While these rails 97 and 99 now guide the specimens 59 by means of a uniform downward movement with the aid of the chains 99 and 100, the toothed belt, which is driven at the same speed, uses the pressure rollers 81 to glue the Address label 69 by, as shown in Fig. 18.

- the parallel operation of the adhesive mechanisms means that any number of copies can be provided with addresses at the same time in one operation, which can save a great deal of time in connection with a previous insertion operation and with a subsequent packaging operation.

- toothed belts or vacuum belts were described as holding devices. It goes without saying that other holding or clamping mechanisms can also be used in the context of the invention, for example mechanically or magnetically operating devices.

- a magnetic address carrier can be used instead of the address strip 6 on which the addresses are printed.

- the address strips are preferably only subdivided when they are held in sections by the individual holding and detection devices. In the context of the invention, however, it is also possible to detect selected, thus divided address carriers, for example by means of suction devices, and to position them on the products to be addressed, so that the predetermined order of the products to be addressed matches the order of addresses.

- FIG. 21 shows schematically how a control device 103 selects an address strip 6 on which two addresses are present in a predetermined order in address fields, corresponding to the products 59 to be addressed that are present in a specific memory cassette 57 and which are in the same order in FIG of the memory cassette 57 are positioned, like the addresses on the address strip 6.

- the address strip 6 is fed in via the transport chain 43.

- the address fields 2 are applied according to the previous division the products 59 to be addressed, after which the products 59 are guided into a take-off point 104 by means of tongues 101.

- the control unit 103 thus creates an association between certain address carriers 6 and certain groups of products 59 to be addressed.

Landscapes

- Collation Of Sheets And Webs (AREA)

- Labeling Devices (AREA)

Abstract

Description

- Die Erfindung betrifft eine Adressiervorrichtung für Produkte, insbesondere für bogenförmige Falzprodukte. Falzprodukte, beispielsweise in Rotationsdruckmaschinen hergestellte und gegebenenfalls mit Beilagen versehene Zeitungen, werden in herkömmlicher Weise einer taktförmigen Adressiervorrichtung zugeführt und beispielsweise mit selektiven Druckern, z. B. Nadeldruckern adressiert. Es versteht sich, daß zum einen hierfür viel Zeit benötigt wird und zum anderen Probleme auftreten, wenn beim angelieferten Produktstrom Fehler auftreten, beispielsweise in der Reihenfolge vertauschte Produkte, beschädigte oder fehlende Produkte. Das gleiche gilt, wenn die Adresse fehlerbehaftet ist oder wenn beim Aufdrucken Fehler entstehen. Unter Umständen wird dadurch eine größere Menge von Produkten unbrauchbar und es entstehen erhebliche Verzögerungen in der Produktion.

- Aufgabe der Erfindung ist es, eine frei wählbare Produktmenge, insbesondere Falz- bzw. Druckprodukte, in kürzester Zeit mit den einzelnen Produkten zugeordneten individuellen Adressen zu versehen, ohne daß in der Adressiervorrichtung ein Lese- und/oder Druckvorgang erfolgen muß. Diese Aufgabe wird durch die Anwendung der Merkmale des kennzeichnenden Teil des Anspruch 1 gelöst. Weiterbildungen der Erfindung ergeben sich aus den Unteransprüchen und aus der Beschreibung in Verbindung mit den Zeichnungen.

- Mit der erfindungsgemäßen Adressiervorrichtung ist es möglich, beispielsweise mit Hilfe eines Computers unabhängig und zu einem beliebigen Zeitpunkt Adressenträger herzustellen, wobei eine Prüfung und Korrektur der Adressen und der Adressenfolge ohne weiteres erfolgen kann, da die Adressenherstellung unabhängig von der Produktion der zu adressierenden Produkte durchführbar ist. Des weiteren ermöglicht die erfindungsgemäße Adressiervorrichtung auch eine Abspeicherung von zu adressierenden Druckprodukten, denen zuvor verschiedene Beilagen in wählbarer Reihenfolge zuführbar sind. Durch Zuordnung beziehungsweise Auswahl einer bestimmten Produktmenge zu einem bestimmten Adressenträger können gemäß der Erfindung in kürzester Zeit auf bestimmten Stellen der Druckprodukte, wie beispielsweise Zeitungen, individuelle Adressen aufgebracht werden. Somit ist die Herstellung einer "individuellen Zeitung" in vorteilhafter Weise möglich. Sind beispielsweise in einer Kassette in Speicherstrukturen, wie sie aus den DE-Patenten 36 21 832, 3 621 834 und 36 44 423 bekannt sind, nebeneinander Zeitungen mit verschiedenen Einlagen positioniert, die bestimmten Zeitungsabonnenten zugesendet werden müssen, so kann gemäß der Erfindung ein derartiger Speicher gleichzeitig nach Auswahl und Bereitstellung des zugeordneten Adressenträgers adressiert werden. Da auch bei der Adressierung eine Oberprüfung der in den Speichern befindlichen Produkte hinsichtlich Vollständigkeit und richtiger Reihenfolge möglich ist, ergeben sich unter Anwendung der erfindungsgemäßen Merkmale eine quasi fehlerfreie Adressierung.

- Im folgenden wird die Erfindung anhand eines Ausführungsbeispieles im einzelnen beschrieben, wobei Bezug auf die beiliegenden Zeichnungen genommen wird:

- Fig. 1 eine Draufsicht auf eine Adressenbahn,

- Fig. 2 bis 7 eine Vorrichtung zum Aufwickeln von Adressenstreifen in verschiedenen Ansichten,

- Fig. 8 bis 12 eine Vorrichtung zum Abwickeln von Adressenstreifen in verschiedenen Ansichten,

- Fig. 13 und 14 Ansichten auf die gesamte Adressiervorrichtung und

- Fig. 15 bis 20 vergrößerte Ausschnitte der Fig. 13 und 14.

- Fig. 21 Funktionsschema

- In Fig. 1 ist eine Adressenbahn 1 dargestellt, die z. B. mit Hilfe einer herkömmlichen EDV-Anlage bedruckbar ist, wobei die einzelnen Adressen, beispielsweise die Anschriften von Zeitungsabonnenten in Adressenfeldern 2 plaziert werden. Wie in Fig. 2 angedeutet ist, können mit Hilfe von Schneidmessern 3, 4 durch Längsschneiden entlang einer Trennlinie 5 aus der Adressenbahn 1 eine Vielzahl von Adressenträgern in Form von Adressenstreifen 6 erzeugt werden, auf denen dann hintereinander die einzelnen Adressen in einer durch beispielsweise Verteilerbedingungen vorgegebenen Reihenfolge plaziert sind. Bei der Zuschneidung der Adressenstreifen 6 wird die Bahn 1 in Richtung des Pfeiles 7 transportiert. Die zugeschnittenen Adressenstreifen 6 gelangen über eine Bandleitung 8, die um Bandrollen 9 geführt ist, zu einer Rolle 10. Dabei liegen die Adressen an der Unterseite der Druckträger 6, wie durch A in Figur 4 angedeutet ist.

- Die Rolle 10 ist drehbar auf einem fest mit einer Tragscheibe 11 verbundenen Zapfen 12 gelagert. Am Umfang der Rolle 10 ist eine Aufnahmezunge 13 vorgesehen. In den Figuren 2 und 3 ist die Aufnahmeposition der Rolle 10 dargestellt, wobei Figur 3 eine Ansicht in Richtung des Pfeiles B der Figur 2 darstellt.

- Die noch leere Rolle 10 wird durch eine die in eine Nut 16 eingreifende Blattfeder 15 arretiert, wie in der in Figur 2 gezeigten Aufnahmeposition dargestellt ist. Die federnd an der Rolle 10 anliegende Aufnahmezunge 13 wird zum Einführen eines Streifenanfangs des Adressenstreifens 6 von einem Elektromagneten 17 angehoben, wobei seitlich einschwenkbare Führungszungen 18 die Führung des Adressenstreifens 6 übernehmen. Wenn sich der Anfang des Adressenstreifens 6 unter der Zunge 13 befindet, wird der Vorschub des Adressenstreifens 6 gestoppt und der Elektromagnet 17 fällt ab, so daß die Zunge 13 den Anfang des Adressenstreifens festklemmt.

- Anschließend wird die Blattfeder 15 durch Aktivierung eines Magneten 19 in die Position 15′ gebracht, wodurch die Nut 16 freigegeben wird. Nun kann ein auf einer Schwinge 20 angeordneter Antriebsmotor 21 mit einem auf einem Wellenstummel 14 angeordneten Antriebsrad 22 den Rollenkörper 10 antreiben, da mittels einer Feder 23 das Antriebsrad 22 gegen die Rolle 10 drückbar ist. Wenn sich der Antriebsmotor 21 in Richtung des Pfeiles 24 dreht und gleichzeitig ein Vorschub der Adressenbahn 1 und der Adressenstreifen 6 erfolgt, können Adressenstreifen 6 auf der Rolle 10 bei angetriebener Bandleitung 8 aufgespult werden. Wird durch einen Abtastkopf 25 eine bestimmte auf dem Adressenstreifen 6 vorhandene Markierung erfaßt, so wird der Aufwickelvorgang beendet, wobei auf dem letzten Stück des Adressenstreifens 6 von unten her aus einer Düse 26 bevorzugt Leim aufgesprüht werden kann. Mittels eines nicht dargestellten Greifers wird ein Codierungsträger 27 aus einem ebenfalls nicht dargestellten Speicher entnommen und von der Seite her unter den Adressenstreifen 6 gebracht, wie aus Figur 4 hervorgeht. Mit Messer 28 wird der Adressenstreifen 6 an einer Schneidleiste 29 getrennt und unter langsamem Vorschub in Richtung des Pfeiles 7, mittels des Motors 21 wird der Codierungsstreifen 27 unter das Streifenende und das Streifenende mit Hilfe einer federnd angedrückten Weichgummirolle 30 an die nun fertig aufgespulte Adressenrolle 31 angeklebt. Durch Abfallen des Magnetes 19 wird die Rolle 10 anschließend durch die Blattfeder 15 so arretiert, daß der Codierungsträger 27 genau nach außen zeigt. In Figur 5 ist dieser Vorgang in einer Ansicht in Richtung des Pfeiles C der Figur 4 dargestellt. Figur 6 zeigt die fertig aufgespulte und gesicherte Adressenrolle mit einem Codierungsträger 27, der über einen Codierkopf 33 in bekannter Weise gekennzeichnet werden kann.

- Fig. 7 zeigt einen Überblick über die Aufwickelanlage. Die Adressenbahn 1 wird vor dem Längsschnitt vorzugsweise von einer Wickelrolle 34 abgespult, wobei sich die Adressenfelder 2 auf der mit A gekennzeichneten Bahnunterseite befinden müssen, sodaß sie beim Aufspulen auf die Rolle 10 ebenfalls innen liegen. Wie Fig. 7 des weiteren zeigt, nimmt die Tragscheibe 11 an ihrem Umfang eine große Anzahl von Adressenrollen 31 auf. Sie bewegt sich nach jedem Aufspulvorgang taktmäßig in Richtung des Pfeiles 35 weiter. Durch eine Mehrfachanordnung von Tragscheiben 11 kann, wie in Fig. 7 dargestellt, gleichzeitig eine größere Anzahl parallel geschnittener Adressenstreifen 6 aufgewickelt werden. Die vollständig gefüllten Tragscheiben 11 können nun bei Bedarf in die Adressieranlage gebracht werden.

- Den Abwickelvorgang in der Adressieranlage zeigen die Fig. 8 - 12. Gemäß Fig. 8 wird durch Vor- und Zurückdrehen der Tragscheiben 11 im Sinne des Pfeiles 36 erreicht, daß die Codierungsträger 27 an dem Codierungsleser 37 vorbeigeführt werden. Nach Auswahl der passenden Adressenrollen 31 wird die Tragscheibe 11 arretiert. Ein Aufnahmegreifer 38, der an einer Kolbenstange eines Pneumatikkolbens 39 befestigt ist, fährt zur Aufnahme des Codierungsträgers 27 in die Position 38′. Der Codierungsträger 27 ist für diesen Zweck breiter als der Adreßstreifen 6, wie aus Fig. 12 hervorgeht.

- Die Fig. 9 und 10 zeigen den Aufnahmegreifer 38 in vergrößerter Darstellung, wobei Fig. 10 eine seitliche Ansicht in Richtung des Pfeiles D der Fig. 9 widergibt. Durch eine schnelle Aufwärtsbewegung des Messers 41 wird das angeklebte Ende des Adressenstreifens 6 direkt am Codierungsträger 27 abgretrennt. Ein Transportgreifer 42, der an einer Transportkette 43 befestigt ist, wird in die in Fig. 8 gezeigte Stellung gefahren. Der Elektromagnet 44 öffnet in dieser Position den Transportgreifer 42, wie Fig. 9 im einzelnen zeigt, indem er einen Stift 45 gegen eine Feder 46 nach oben drückt. Die Transportkette 43 stützt sich dabei in einer Kettenführung 47 ab. Wie in Fig. 12 gezeigt, entriegelt ein Elektromagnet 48 nun die Rolle 10, indem er die Blattfeder 15 aus der Nut 16 in die Position 15′ zieht. Der Pneumatikkolben 39 fährt den auf ihm befestigten Greifer 38 in die in Fig. 8 gezeigte Position 38˝, wobei er den Codierungsträger 27 und damit den an ihm angeklebten Adressenstreifen 6 mitnimmt. Dabei fährt der Aufnahmegreifer 38 durch den geöffneten Transportgreifer 42 hindurch, wie aus Fig. 9 hervorgeht. Der Adressenstreifen 6 wird straff gehalten, indem eine auf einem Halter 49 ortsfest montierte Bremszunge 50 gegen eine Rolle 10 drückt. Durch Abfallen des Elektromagneten 10 schließt der Transportgreifer 42 und klemmt dabei den Adressenstreifen 6 ein. Ein Messer 51 trennt den überstehenden Streifen an einer Unterlage 52 auf der Codierungsträgerseite ab, der Pneumatikzylinder 39 und damit der Aufnahmegreifer 38 schwenken in die in Fig. 8 gezeigte Position 38′ bzw. 38‴. Nun kann die Kette den Adressenstreifen 6 in einer schnellen Vorschubbewegung in die eigentliche Adressiervorrichtung ziehen.

- Die Fig. 13 und 14 ermöglichen die weitere Wirkungsweise der Adressiervorrichtung, wobei die Fig. 14 eine Ansicht in Richtung des Pfeiles E der Fig. 13 darstellt. Der Vielfach-Adressiervorgang wird am sinnvollsten im Anschluß in einen Einsteckvorgang vorgenommen, wie er in dem eingangs erwähnten Stand der Technik beschrieben ist. In diesem sind, wie in den Fig. 13 und 14 dargestellt, Trägerstrukturen 54, 55 beschrieben, die aus Speicherkassetten 56, 57 herausziehbar sind und übereinanderliegend blattförmige Produkte 58, 59, insbesondere Falzprodukte enthalten. Wie in diesem Stand der Technik des weiteren beschrieben wurde, werden in einem Einsteckvorgang die oberen Produkte der oberen Trägerstrukturen 54 entnommen und in das in der unteren Trägerstruktur 55 geöffnet liegende Produkte 59 angesteckt. Diese in einem gleichmäßigem Abstand von einander sich in der unteren Trägerstruktur 55 befindlichen Produkte 59 werden so alle gleichzeitig in der nachfolgend beschriebenen Weise adressiert.

- Die vorangehend beschriebenen schnellen Vorschubbewegungen der Transportkette 43 und damit das Abspulen des Adressenstreifens 6 erfolgen am sinnvollsten während der Auseinanderziehbewegung der Trägerstrukturen 54 bzw. 55 aus den Speicherkassetten 56 bzw. 57 heraus. Eine Bremszunge 50 hält dabei den Adressenstreifen 6 straff, während vorzugsweise aus einer Leimdüse 67 Leim oben auf die Klebeseite des Adressenstreifens 6 gespult wird. Nach dem Abspulen liegt der Adressenstreifen 6 in der ganzen Länge straff unter den Trägerstrukturen 55, wie in den Fig. 13 und 15 angedeutet. Über Rohrleitungen 60 und Schläuche 61 wird in Kanälen 62 des Zahnriementrägers 63 ein Vakuum erzeugt. Gemäß Fig. 16 enthält ein Zahnriemen 64 in Teilbereichen kleine Bohrungen 65, über die das Vakuum den Adressenstreifen 6 ansaugt und auf eine Schneidplatte 66 zieht.

- Fig. 15 zeigt die Adressiervorrichtung in einem vergrößerten Ausschnitt der Fig. 14. Die auf einer Spindel 40 befestigten Schneidmesser 68 schwenken aus der Position 68′ nach unten und zerteilen mit Hilfe der Schneidplatte 66 den Adressenstreifen 6 in einzelne Adressenaufkleber 69.

- Fig. 19 zeigt eine Draufsicht auf die Ausführung gemäß Fig. 15, wonach die Befestigung der Messer 68 an Hebeln 70 auf der Spindel 40 und die Befestigung der Schneidplatten 66 an Trägern 71 dargestellt ist. Die sehr dünnen Messer 68 bestehen aus gehärtetem Bandstahl und werden verwölbt und unter axialem Druck gegen die Schneidplatten 66 gepreßt, um einen einwandfreien scherenförmigen Schnitt für die Durchtrennung der Adressenstreifen 6 zu erhalten.

- Der Reststreifen, von der abgespulten Rolle 10 bis zum ersten Schnitt wird von einem hier nicht gezeigten Greifermechanismus dem Abfall zugeführt, nachdem die Aufnahmezunge 13 an der Rolle 10 durch Anheben mit Hilfe des Elektromagneten 102 den Streifen freigegeben hat. Durch Abfallen des Magneten 48 rastet die Blattfeder 15 die Rolle 10 wieder in der Ausgangsposition ein (Fig. 12).

- Wie Fig. 16 zeigt, werden nun durch das Vakuum die vorderen Ende der Adressenaufkleber 69 an den Schnittstellen auf den Zahnriemen 64 gezogen und hier festgehalten.

- Die zu adressierenden Exemplare 59 befinden sich in der in Figur 16 gezeigten Position und werden von Greifern 72 und 73 auf einer Greiferleiste 74 gehalten, die wiederum auf Armen 75 befestigt ist.

- Figur 17 zeigt, wie die Adressenaufkleber 69, die durch das Vakuum auf den Zahnriemenoberflächen gehalten werden, in die gezeigte Ausgangsposition für das Kleben gezogen werden. Der Zahnriemen 64 wird dabei von einem Zahnriemenrad 76 angetrieben, das vertikal beweglich an einer Führung 77 gelagert ist, die in einem Gehäuse 78 geführt ist. Die Druckfedern 79, die sich an der ebenfalls im Gehäuse 78 gelagerten Platte 80 abstützen, halten dabei die Zahnriemen 64 auf Spannung. Die Andruckrollen 81 sind jeweils über einen Hebel 82 verschwenkbar auf einer Antriebswelle 83 des Zahnriemenrades 76 gelagert. Sie werden gemeinsam von einer Anschlagleiste 84 (Fig. 16 und 17) in den gezeigten Lagen gehalten. Der Antrieb des Zahnriemenrades 76 erfolgt über eine Antriebswelle 83, elastische Kupplungen 85 und 86 und eine Einstellkupplung 87 sowie Wellenstücken 88 und 89 von einem Kettenrad 90 her (Fig. 15), das wiederum zentral für alle Etikettierstationen von einer Kette 91 angetrieben wird. Figur 20 zeigt schematisch den Antrieb für Kettenräder 90, wobei die Kette 91 durch Führungen 92 um Kettenräder 90 geführt wird. Das rücklaufende Trum der Kette 91 wird von einer Führung 93 aufgenommen (Fig. 15).

- Wie aus den Figuren 14 und 17 hervorgeht, ziehen die Greifer 72 und 73 mit Hilfe eines Antriebes 94 jeweils die Exemplare 59 an der mit Hilfe der Anschlagleiste 84 auf Abstand gehaltenen Andruckrollen 81 vorbei in die Position 59′, während die Adressenaufkleber 69 zunächst in der in Figur 17 gezeigten Position verbleiben. Durch die voneinander unabhängigen, einzeln steuerbaren Bewegungen der Adressenaufkleber 69 und der Exemplare 59 ist es möglich, den Aufklebeort auf den Exemplaren 59 genau einzuhalten bzw. frei zu wählen. Wie in Fig. 18 dargestellt ist, ist es hier das Ende des Exemplars 59, an dem ein Adessenaufkleber 69 aufzubringen ist. Die Anschlagleiste 84 gibt durch Bewegung in Richtung des Pfeiles 95 die Andruckrollen 81 frei, die damit unter der durch die Feder 79 erzeugten Zahnriemenspannung das Exemplar 59 auf die Zahnriemenoberfläche drückt. Somit wirken die Andruckrollen 81 als Gegenlager. Die Greifer 72 und 73 geben das Exemplar 59 nun frei und fahren mit Hilfe des Antriebs 96 in die Positionen 72˝ und 73˝. Die Schienen 97, 98 übernehmen die Abstützung der Exemplare 14. Während diese Schienen 97 und 99 nun durch eine gleichmäßige Abwärtsbewegung mit Hilfe der Ketten 99 und 100 die Exemplare 59 führen, führt der mit gleicher Geschwindigkeit angetriebene Zahnriemen mit Hilfe der Andruckrollen 81 das Aufkleben der Adressenaufkleber 69 durch, wie aus Fig. 18 hervorgeht.

- Durch Führung der Exemplare 59 durch die Zungen 101 (Fig. 13) werden diese durch fortwährendes Absenken der Schienen 97, 98 unmittelbar einer Abnahmestelle 104 (Fig. 21) zugeführt, wo die Verpackung erfolgen kann.

- Wie gezeigt, können durch die parallele Arbeitsweise der Aufklebemechanismen beliebig viele Exemplare gleichzeitig in einem Arbeitsgang mit Adressen versehen werden, wodurch in Verbindung mit einem vorausgegangenen Einsteckvorgang und mit einem nachgeordneten Verpackungsvorgang eine große Zeiteinsparung erreicht werden kann.

- In den vorangehend geschilderten Ausführungsbeispiel wurden als Haltevorrichtungen Zahnriemen bzw. Vakuumbänder beschrieben. Es versteht sich, daß auch andere Halte- bzw. Klemmmechanismen im Rahmen der Erfindng einsetzbar sind, beispielsweise mechanisch oder magnetisch arbeitende Vorrichtungen. Ebenso kann anstelle des Adressenstreifens 6, auf den die Adressen aufgedruckt sind, auch z. B. ein magnetischer Adressenträger verwendet werden. Vorzugsweise werden die Adressenstreifen erst dann unterteilt, wenn sie durch die einzelnen Halte- und Erfassungsvorrichtungen abschnittsweise festgehalten werden. Im Rahmen der Erfindung ist es jedoch auch möglich, ausgewählte also aufgeteilte Adressenträger zu erfassen, beispielsweise mittels Saugeinrichtungen und diese an den zu adressierenden Produkten zu positionieren, so daß die vorgegebene Reihenfolge der zu adressierenden Produkte mit der Adressenreihenfolge übereinstimmt.

- Die vorangehenden Darlegungen zeigen, daß im Rahmen des erfindungsgemäßen Konzepts eine Vielzahl von Ausführungsvarianten möglich sind, so daß sich die Erfindung nicht in dem dargestellten Ausführungsbeispiel erschöpft.

- In Figur 21 ist schematisch dargestellt, wie durch eine Steuereinrichtung 103 ein Adressenstreifen 6, auf dem in vorgegebener Reihenfolge in Adressenfeldern 2 Adressen vorhanden sind, ausgewählt wird, entsprechend den in einer bestimmten Speicherkassette 57 vorhandenen zu adressierenden Produkten 59, die in der gleichen Reihenfolge in der Speicherkassette 57 positioniert sind, wie die Adressen auf dem Adressenstreifen 6. Die Zuführung des Adressenstreifens 6 erfolgt über die Transportkette 43. Nach dem Erfassen der einzelnen Adressenfelder 2 durch Haltevorrichtungen in Form von Zahnriemen 64, erfolgt die Aufbringung der Adressenfelder 2 nach vorausgegangener Aufteilung auf die zu adressierenden Produkte 59, wonach mittels Zungen 101 die Produkte 59 in eine Abnahmestelle 104 geführt werden. Die quasi als Adressenstreifenspeicher dienenden Tragscheibenanordnung 11 trägt die jeweils einen Adressenstreifen 6 enthaltenden Adressenrollen 31.Durch die Steuereinheit 103 wird also eine Zuordnung hergestellt zwischen bestimmten Adressenträgern 6 und bestimmten zu adressierenden Gruppen aus Produkten 59.

Claims (16)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3805877 | 1988-02-25 | ||

| DE3805877A DE3805877A1 (de) | 1988-02-25 | 1988-02-25 | Adressiervorrichtung fuer produkte, insbesondere fuer falzprodukte |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0330067A2 true EP0330067A2 (de) | 1989-08-30 |

| EP0330067A3 EP0330067A3 (en) | 1990-07-18 |

| EP0330067B1 EP0330067B1 (de) | 1993-07-28 |

Family

ID=6348124

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89102621A Expired - Lifetime EP0330067B1 (de) | 1988-02-25 | 1989-02-16 | Adressiervorrichtung für Produkte, insbesondere für Falzprodukte |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4949948A (de) |

| EP (1) | EP0330067B1 (de) |

| JP (1) | JPH01267145A (de) |

| DE (2) | DE3805877A1 (de) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4223524A1 (de) * | 1992-07-17 | 1994-01-20 | Roland Man Druckmasch | Falzapparat |

| US5921538A (en) * | 1997-10-07 | 1999-07-13 | Heidelberger Druckmaschinen Ag | Apparatus and method for combined gathering and binding of sheet like articles |

| EP0914968B1 (de) * | 1997-11-10 | 2003-06-11 | William H. Gunther | Verfahren zum Sortieren und Zuführen von gedruckten Dokumenten nach einer Endbearbeitungsmaschine |

| US8443963B2 (en) * | 2008-05-20 | 2013-05-21 | Goss International Americas, Inc. | Multiplexed gathering device and method |

| US8235373B2 (en) | 2008-05-20 | 2012-08-07 | Goss International Americas, Inc. | Multiplex gathering device and method |

| DE102012201722A1 (de) * | 2012-02-06 | 2013-08-08 | Krones Ag | Vorrichtung und Verfahren zum Etikettieren von Gegenständen |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1277130B (de) * | 1962-06-05 | 1968-09-05 | Boewe Boehler & Weber K G Masc | Vorrichtung zum Zusammentragen von Gegenstaenden |

| CH460058A (de) * | 1965-11-01 | 1968-07-31 | Cheshire Inc | Adressiermaschine |

| US3608888A (en) * | 1969-10-16 | 1971-09-28 | Mccain Mfg Co | Signature gathering |

| US3816197A (en) * | 1969-10-17 | 1974-06-11 | Energy Conversion Devices Inc | Film deposited semiconductor devices |

| CH549478A (de) * | 1973-03-09 | 1974-05-31 | Grapha Holding Ag | Tast- und markiervorrichtung an einer adressiermaschine. |

| CH556747A (de) * | 1973-04-19 | 1974-12-13 | Grapha Holding Ag | Verfahren zur herstellung von adressierten, aus zeitschriften gebildeten postroutenpaketen. |

| US4022455A (en) * | 1975-12-31 | 1977-05-10 | World Color Press, Inc. | Demographic assembling and addressing machine for magazines and the like |

| US4046613A (en) * | 1976-03-08 | 1977-09-06 | Label-Aire Inc. | Matrix label applicator |

| DK272077A (da) * | 1976-06-24 | 1977-12-25 | Label Aire Inc | Fremgangsmade og apparat til overforing af elementer til genstande |

| JPS55108328A (en) * | 1979-02-15 | 1980-08-20 | Matsushita Electric Industrial Co Ltd | Juicer |

| JPS57183941A (en) * | 1981-04-30 | 1982-11-12 | Sato Co Ltd | Portable labeller |

| JPS5810296A (ja) * | 1981-07-11 | 1983-01-20 | 小平 均 | 異常検知装置 |

| US4484733A (en) * | 1982-04-05 | 1984-11-27 | Hall Systems, Inc. | Programmable packaging grid including gripper conveyor monitoring system |

| JPS60251024A (ja) * | 1984-05-22 | 1985-12-11 | 光洋自動機株式会社 | ラベリングマシン |

| DD233545A1 (de) * | 1984-12-29 | 1986-03-05 | Polygraph Leipzig | Vorrichtung zum sammeln und stapeln von flachen gegenstaenden |

-

1988

- 1988-02-25 DE DE3805877A patent/DE3805877A1/de active Granted

-

1989

- 1989-01-23 US US07/300,340 patent/US4949948A/en not_active Expired - Fee Related

- 1989-02-16 DE DE8989102621T patent/DE58904993D1/de not_active Expired - Fee Related

- 1989-02-16 EP EP89102621A patent/EP0330067B1/de not_active Expired - Lifetime

- 1989-02-23 JP JP1041998A patent/JPH01267145A/ja active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| JPH01267145A (ja) | 1989-10-25 |

| US4949948A (en) | 1990-08-21 |

| DE58904993D1 (de) | 1993-09-02 |

| DE3805877A1 (de) | 1989-08-31 |

| EP0330067B1 (de) | 1993-07-28 |

| EP0330067A3 (en) | 1990-07-18 |

| DE3805877C2 (de) | 1992-10-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE68904826T2 (de) | Verfahren und vorrichtung zum ersetzen von bahnfoermigem material in einer zufuehrvorrichtung fuer bahnfoermiges material. | |

| DE2427324C2 (de) | Maschine zum wahlweisen Verarbeiten von Artikelkarten | |

| CH651517A5 (de) | Etikettiermaschine. | |

| DE3137667A1 (de) | Verfahren und vorrichtung zur verarbeitung von banderolierten papierblattbuendeln | |

| DE4243929A1 (de) | ||

| CH642594A5 (de) | Verfahren und vorrichtung zum automatischen aufbringen von aufklebern auf eine endlosbahn. | |

| EP0003991B1 (de) | Verfahren und Vorrichtung zum Wickeln und Kassettieren eines Filmbandes | |

| DE2531072B2 (de) | Verfahren und Einrichtung zum Transport und zur Verarbeitung von Bogen in einer Stanztiegelpresse o.dgl | |

| DE19959098A1 (de) | Vorrichtung und Verfahren zur Zufuhr von Signaturen | |

| DE3687243T2 (de) | Maschinen zur handhabung elektrischer bauteile. | |

| DE102022105161A1 (de) | Materialstreifen-Verarbeitungssystem | |

| EP0006505B1 (de) | Vorrichtung zum Etikettieren von flachen Gegenständen, wie Kompaktkassetten, Videokassetten oder dergleichen | |

| EP0330067B1 (de) | Adressiervorrichtung für Produkte, insbesondere für Falzprodukte | |

| DE1296148B (de) | Zufuehreinrichtung fuer eine mehrlagige Endlosbeschriftungsbahn fuer Druckwerke | |

| DE2900123A1 (de) | Etikettiermaschine | |

| DE2403154B2 (de) | Vorrichtung zum Abschneiden und gleichzeitigen Ausrichten von kammförmigen Bindeelementen | |

| EP0114367B1 (de) | Vorrichtung zum Speichern von Blattgut | |

| DE3336971C2 (de) | Einrichtung zum Stempeln von flachen Gegenständen | |

| DE1436633C3 (de) | Vorrichtung zum Herstellen von be druckten Etiketten | |

| EP0169489A1 (de) | Vorrichtung zum Falzen und Weiterverarbeiten von Druckexemplaren | |

| DD207178A5 (de) | Vorrichtung zur foerderung von etiketten | |

| DE2518310A1 (de) | Vorrichtung zum vereinzeln von belegen | |

| EP0001605A1 (de) | Vorrichtung zum Wickeln eines Filmwickels | |

| EP0516634B1 (de) | Vorrichtung zum codieren, beschriften und zum lagefixierten, lösbaren aufbringen von datenträgerkarten auf trägerblätter | |

| DE1774998C3 (de) | Vorrichtung zur Inbetriebnahme einer zweiten Vorratsrolle in einer Fahrkartendruckmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): CH DE FR GB IT LI SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): CH DE FR GB IT LI SE |

|

| RHK1 | Main classification (correction) |

Ipc: B65C 1/02 |

|

| 17P | Request for examination filed |

Effective date: 19900613 |

|

| 17Q | First examination report despatched |

Effective date: 19920331 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE FR GB IT LI SE |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19930727 |

|

| REF | Corresponds to: |

Ref document number: 58904993 Country of ref document: DE Date of ref document: 19930902 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| EAL | Se: european patent in force in sweden |

Ref document number: 89102621.3 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19970113 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19970114 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19970123 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19970124 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19970131 Year of fee payment: 9 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19980216 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19980217 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19980228 Ref country code: FR Free format text: THE PATENT HAS BEEN ANNULLED BY A DECISION OF A NATIONAL AUTHORITY Effective date: 19980228 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19980228 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19980216 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| EUG | Se: european patent has lapsed |

Ref document number: 89102621.3 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19981103 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050216 |