EP0241636A2 - Verfahren zur Abtrennung von Phenolen und Basen aus Steinkohlenteerölen durch Extraktion - Google Patents

Verfahren zur Abtrennung von Phenolen und Basen aus Steinkohlenteerölen durch Extraktion Download PDFInfo

- Publication number

- EP0241636A2 EP0241636A2 EP87100269A EP87100269A EP0241636A2 EP 0241636 A2 EP0241636 A2 EP 0241636A2 EP 87100269 A EP87100269 A EP 87100269A EP 87100269 A EP87100269 A EP 87100269A EP 0241636 A2 EP0241636 A2 EP 0241636A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- bases

- stage

- process according

- extraction

- phenols

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G21/00—Refining of hydrocarbon oils, in the absence of hydrogen, by extraction with selective solvents

- C10G21/003—Solvent de-asphalting

Definitions

- the carbol oil boiling between 180 and 210 ° C and obtained in an amount of 2 to 3% of the coal tar during the primary distillation contains, in addition to benzene homologues, naphthalene and bases, up to 35% phenols, which consist of a mixture of phenol, cresols and xylenols (Franck , Collin: Coal Tar, page 74).

- phenols consist of a mixture of phenol, cresols and xylenols

- the filtered naphthalene oil with a phenol content of up to 25% and the light oil containing up to 10% of phenols are mainly used.

- the most important process for extracting phenol from these coal tar oils is sodium hydroxide extraction (Franck, Collin: Coal tar, pages 75 - 77). The process is based on the fact that phenols are weak acids and consequently form water-soluble salts with bases and that they are formed by stronger ones Acids, e.g. B

- the phenol-containing tar oil is freed from the phenols in 2 stages with 8-12% sodium hydroxide solution.

- the phenols pass into the sodium hydroxide solution with the formation of phenolate.

- the process is usually carried out at approx. 50 ° C in order to achieve a faster separation of lye and oil.

- the saturated or almost completely saturated phenolate solution is freed of adhering neutral oils by clear steaming.

- the phenols are then precipitated from the clear vaporized phenolate solution by introducing carbon oxide.

- the carbon dioxide required for this is produced in a lime kiln, which is part of the production unit.

- the crude phenol separates out over the aqueous soda solution and can be separated from it.

- the soda solution is causticized with lime, which is produced when limestone is burned, and the calcium carbonate is filtered off from the recovered sodium hydroxide solution.

- the lye is again set to 8-12% alkali content and returns to the cycle.

- the total chemical requirement per 1 t of raw phenol is on average 625 kg limestone 68 kg of coke 65 kg sodium hydroxide

- the bases contained in the oils are obtained after the de-phenolization by extraction with 25 - 35% sulfuric acid. Dissolved neutral oils are removed by solvent washing. The bases are then precipitated by neutralizing the base sulfuric acid. Ammonia is mainly used for this. The bases are drawn off and the aqueous solution worked up by evaporation on ammonium sulfate (Franck, Collin: coal tar, pages 84-85). This process is also very energy-intensive and has a high chemical requirement.

- this is accomplished in two stages by extraction with the aid of supercritical extractants which consist of a supercritical substance and a subcritical entrainer.

- the neutral oil is separated in the first stage; in the second stage the bases.

- a supercritical extractant CO2 is mixed with a hydrocarbon with a chain length of 3 to 8 carbon atoms, for example with 5 - 80 wt .-%, preferably 20 - 60 wt .-%, based on CO2, propane or butane as an entrainer under conditions in which pressure and temperature are chosen so that the binary mixture is supercritical, that is, the state of the Systems lies above the critical curve in the single phase area.

- a base or a base mixture can be added in an amount of 2-25% by weight, preferably 5-15% by weight, based on the tar oil, in order to improve the selectivity in the first extraction stage.

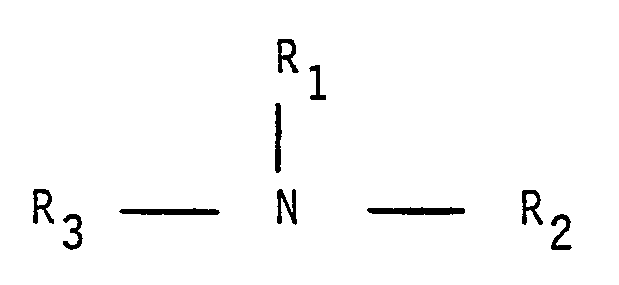

- Suitable bases are collidine, pyridine, alkyl derivatives of pyridine or amines of the general structure wherein R1, R2 and R3 can be a hydrogen atom or an alkyl radical having 1 to 12 carbon atoms.

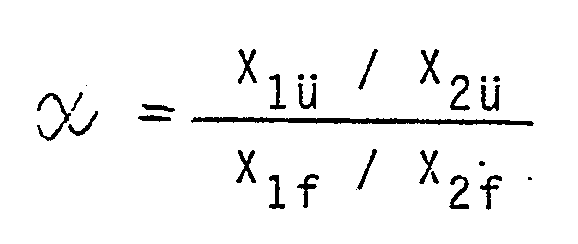

- the separation factor ( ⁇ ) is defined as follows: where X1 is the molar fraction of the substance to be extracted and X2 is the molar fraction of the substance remaining predominantly in the extraction residue, and the indices "ü” and "f” identify the supercritical phase and the liquid phase.

- a neutral oil is obtained in the first stage as top product, which contains no phenols and bases.

- the bottom product contains the phenols and bases.

- the neutral oils are separated from the gas stream by relaxing to 30-90 bar, preferably 50-70 bar or / and heating to 60-120 ° C., preferably 80-100 ° C., in the separator.

- the mixture of phenols and bases is broken down into bases and phenols by extraction with a mixture of CO2 and propane as an entrainer.

- the second extraction stage is expediently carried out at a temperature which is 10-50 K, preferably 20-40 K, higher than the first stage.

- An association between phenols and bases is effective in separating the neutral oil. At higher temperatures, the association becomes weaker and separation of bases and phenols is facilitated.

- the loading is 5-20% by weight.

- the bases go into the top product of the countercurrent extraction and the phenols into the bottom product.

- the bases are separated from the gas stream in the separator by relaxing to 30-90 bar, preferably 50-70 bar, or / and heating to 60-120 ° C., preferably 80-100 ° C.

- Some of the bases withdrawn as top production from the second extraction stage can be returned to the first extraction stage as entrainer. According to the base content present in the input product, a further part of the bases is removed as a product. The phenols obtained as residues are free of neutral oil and bases.

- carbolic oil with supercritical CO2 or ethane extracted no selective separation of neutral oil and phenols can be observed within the analytical error limit.

- the extraction of degassed carbolic oil with mixtures of CO2 and propane shows no selective solubility with regard to a separation of the neutral oils from the phenols. Only the addition of a base mixture as an additional entrainer leads to a noticeable selectivity.

- the neutral oil is then preferably dissolved. However, the amount of bases should not exceed the stoichiometric amount necessary for neutralization. Good results are achieved if just enough bases are added that their content corresponds to approximately half the phenol content in the respective tar oil.

- the extractant leaving the column at the top contains neutral oil, in which only traces of bases and phenols are present.

- the separator (4) downstream of the column the dissolved neutral oil is virtually completely separated by relaxing the extract to 70 bar and heating to 130 ° C. Part of the neutral oil is added to the top of the countercurrent column (3) in order to set a reflux ratio of 3. The rest is stored in the tank (10).

- the gas leaving the separator (4) is cooled in the cooler (5) together with the gas from the separator (6) and returned to the gas circuit with the compressor (7) after passing through a preheater (8, 13).

- the bottom product containing the phenols and bases from column (3) (36.2 parts by weight) is fed into the middle part of the countercurrent column (9) of the second stage.

- a countercurrent extraction with carbon dioxide, which contains 30% by weight propane as entrainer takes place at 110 bar and 60 ° C.

- the extraction agent loading achieved is 7 to 8% by weight.

- ⁇ separation factor

- the bases are obtained as the top product.

- the phenols are drawn off and fed to the phenol preparation via the tank (11).

- the extractant containing the bases leaves the countercurrent column (9) at the top and is in the separator (6) freed from the dissolved bases by relaxing to 70 bar and heating to 130 ° C.

- the separated bases only contain traces of neutral oils and phenols. Some of the bases are added to the top of column (9) to set a reflux ratio of 4. The rest is temporarily stored in the tank (2) in order to be processed in the base or to serve as an additional entrainer for the first extraction stage. Losses of extractants are made up of the mixture of carbon dioxide and propane located in the pressure vessel (12).

- Carbol oil and collidine from tank (1) and tank (2) are fed into the counterflow column (3) approximately in the middle.

- the amount of collidine is measured so that a mixture with a content of about 10% of bases is formed.

- the countercurrent column (3) is flowed through from bottom to top by carbon dioxide which contains 63% by weight of propane.

- the pressure in the column is 110 bar and the temperature is 40 ° C.

- the column contains a wire mesh (Sulzer packing) as packing material.

- the loading of the mixture of CO2 and propane with volatile compounds is 20 wt .-%.

- the extractant leaving the column at the top contains neutral oil, in which only traces of bases and phenols are present.

- the separator (4) downstream of the column the dissolved neutral oil is virtually completely separated by relaxing the extract to 70 bar and heating to 130 ° C. Part of the neutral oil is fed as reflux to the top of the countercurrent column.

- the gas leaving the separator (4) is cooled in the cooler (5) together with the gas from the separator (6) and returned to the gas circuit with the compressor (7) after passing through a preheater (8, 13).

- the bottom product from the column (3) containing the phenols and bases is fed into the middle part of the countercurrent column (9) of the second stage as feed.

- a counter-current extraction with carbon dioxide, which contains 63% by weight propane as entrainer takes place at 110 bar and 40 ° C.

- the extraction agent loading achieved here is about 15% by weight.

- ⁇ > 1.3 the bases are obtained as the top product.

- the phenols are withdrawn as bottom product.

- the extractant containing the bases leaves the countercurrent column (9) at the top and is freed from the dissolved bases in the separator (6) by relaxing to 70 bar and heating to 130 ° C.

- the separated bases are divided into three sub-streams, the first of which is fed to the carbol oil as entrainer of the first stage and the second as the reflux of the extraction column (9), while the third as product stream removes the bases supplied with the carbol oil.

- Carbol oil and diethylamine are pumped into the middle part of the counterflow column (3) of the first process stage.

- the amount of diethylamine is measured so that a mixture with a diethylamine content of 10% by weight, based on carbolic oil, is formed.

- the countercurrent column (3) was flowed through from bottom to top of carbon dioxide.

- the pressure in the column is 135 bar and the temperature is 40 ° C.

- the column contains a wire mesh (Sulzer packing) as packing material.

- the loading of CO2 with volatile compounds is 20 wt .-%.

- the extracting agent leaving the column (3) at the top contains neutral oil, in which only traces of bases and phenols are present.

- the separator (4) downstream of the column the dissolved neutral oil is virtually completely separated off by expanding to 70 bar and heating to 130 ° C. Part of the neutral oil is fed as reflux to the top of the countercurrent column (3).

- the gas leaving the separator (4) is cooled in the cooler (5) together with the gas from the separator (6) and returned to the gas circuit with the compressor (7) after passing through a preheater (8, 13).

- the bottom product from the column (3) containing the phenols and bases is fed into the middle part of the counterflow column (9) of the second process stage as feed.

- the extraction agent loading achieved is about 3% by weight.

- the bases are obtained as the top product.

- the phenols are withdrawn as bottom product.

- the extractant containing the bases leaves the countercurrent column (9) at the top and is freed from the dissolved bases in the separator (6) by relaxing to 70 bar and heating to 130 ° C.

- the separated bases are divided into three sub-streams, the first of which is fed to the carbol oil as entrainer of the first stage, the second as reflux to the extraction column (9) and the third is withdrawn as the product stream.

- the diethylamine can be recovered from the base mixture by distillation.

Landscapes

- Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

- Working-Up Tar And Pitch (AREA)

- Extraction Or Liquid Replacement (AREA)

Abstract

Description

- Das zwischen 180 und 210 °C siedende, in einer Menge von 2 bis 3 % des Steinkohlenteers bei der Primärdestillation erhaltene Carbolöl enthält außer Benzolhomologen, Naphthalin und Basen bis zu 35 % Phenole, die aus einem Gemisch von Phenol, Kresolen und Xylenolen bestehen (Franck, Collin: Steinkohlenteer, Seite 74). Zur Gewinnung von Phenolen werden außerdem vor allem das bei der Naphthalin-Kristallisation anfallende filtrierte Naphthalinöl mit einem Phenolgehalt bis zu 25 % und das bis zu 10 % Phenole enthaltende Leichtöl herangezogen. Das bedeutendste Verfahren zur Phenolgewinnung aus diesen Steinkohlenteerölen ist die Natronlauge-Extraktion (Franck, Collin: Steinkohlenteer, Seiten 75 - 77). Das Verfahren beruht darauf, daß Phenole schwache Säuren sind und folglich mit Basen wasserlösliche Salze bilden und daß sie durch stärkere Säuren, z. B. der Kohlensäure, wieder ausgefällt werden können.

- Das phenolhaltige Teeröl wird in 2 Stufen mit 8 - 12%iger Natronlauge von den Phenolen befreit. Die Phenole gehen dabei unter Phenolatbildung in die Natronlauge über. Das Verfahren wird meistens bei ca. 50 °C durchgeführt, um eine schnellere Trennung von Lauge und Öl zu erreichen.

- Eine höher konzentrierte Lauge zu verwenden, ist nicht ratsam, weil mit zunehmendem Gehalt an Phenolen in der Phenolatlauge auch Neutralöle durch Lösungsvermittlung in der wäßrigen Phase gelöst werden.

- Die gesättigte bzw. fast vollständig gesättigte Phenolatlauge wird durch Klardampfen von anhaftenden Neutralölen befreit. Anschließend werden die Phenole aus der klargedampften Phenolatlauge durch Einleiten von Kohlenoxid gefällt. Die dazu erforderliche Kohlensäure wird in einem Kalkofen erzeugt, der einen Anlageteil der Produktionseinheit darstellt.

- Nach der Fällung scheidet sich das Rohphenol über der wäßrigen Sodalösung ab und kann von dieser getrennt werden.

Die Sodalösung wird mit Kalk, der beim Brennen von Kalkstein entsteht, kaustifiziert und das dabei anfallende Calciumcarbonat von der zurückgewonnenen Natronlauge abfiltriert. Die Lauge wird erneut auf 8 - 12 % Alkaligehalt eingestellt und kehrt in den Kreislauf wieder zurück. - Dieser Prozeß ist durch den Vorgang des Klardampfens sowie durch das Betreiben eines Kalkofens sehr energieaufwendig und enthält eine Reihe von Nachteilen:

- 1.) Nach der Extraktion des Carbolöls mit NaOH verbleibt ein wirtschaftlich nicht gewinnbarer Restphenolgehalt von 0,5 % im Öl.

- 2.) Durch den nachfolgenden Klardampfprozeß werden die ca. 0,5 % organischen, nicht phenolischen Bestandteile aus der Phenolatlauge entfernt. Dieses ist notwendig, um reine Phenolprodukte zu erhalten, die auch den strengen Lieferspezifikationen entsprechen. Der Wärmebedarf wird zwar durch Verwendung von mit Füllkörpern versehenen Austauschkolonnen und mehrstufige Verdampfungssysteme vermindert, doch entstehen durch diesen Prozeß trotzdem noch erhebliche Kosten.

- 3.) Außerdem fällt als Destillat ein Gemisch aus Neutralöl, Teerbasen und Wasser an. Durch die Wasserdampfdestillation wird auch ein geringer Teil des in der Lauge gelösten Phenols mit abgetrieben, geht einerseits der Produktion verloren und verunreinigt zudem das Abwasser erheblich. Ein Teil der Basen geht ebenfalls verloren, obwohl das Destillatwasser mit Benzol oder einem ähnlichen Lösungsmittel extrahiert wird.

- 4.) Das Rohphenol enthält nach der Trennung von der Sodalauge noch Sodalösung, die durch nochmaliges Waschen mit Wasser weitgehend entfernt wird. Zum Schluß enthält das Rohphenol noch ca. 2 % Alkali bei 10 - 20 % Wasser.

Vor der Fraktionierung des Rohphenols muß dieses entwässert werden. Das dabei anfallende Destillatwasser wird aber wegen seines sehr hohen Phenolgehaltes nicht in das Abwasser gegeben, sondern kehrt in den Kreislauf zurück. - 5.) Der beim Kaustifizieren der Sodalauge anfallende Kalkschlamm ist sehr feinkörnig und enthält auch noch in stichfester Form ca. 50 % Wasser. Trotz mehrfachen Waschens mit Wasser auf dem Vakuumfilter verbleibt ein restlicher Alkaligehalt von 0,5 %.

- 6.) Die Rückgewinnung des Alkali beträgt maximal nur 95 %.

- Der Gesamtchemikalienbedarf pro 1 t Rohphenol beträgt durchschnittlich

625 kg Kalkstein

68 kg Koks

65 kg Natriumhydroxid

- Man hat versucht, den Verlust an Chemikalien oder die Phenolverluste durch den Fällkalk abzusenken bzw. den Fällkalk in Zementwerken o. ä. wieder zu verwenden, um die bei der Aufhaldung des Fällkalkes durch Regenauswaschung entstehende Umweltverunreinigung zu vermeiden.

Es hat auch nicht an Versuchen gefehlt, das Verfahren zu ändern und wenigstens den Betrieb des Kalkofens überflüssig zu machen.

So arbeitete das Metasolvan-Verfahren mit wäßrigem Methanol; es hat sich aber nicht durchsetzten können. Das Phenoraffin-Verfahren (Franck, Collin: Steinkohlenteer, Seiten 77 - 79) benutzt eine Natriumphenolatlösung zur Extraktion. Die übersättigte Phenolatlauge wird zur Entfernung von Basen und Neutralölen mit Benzin oder Toluol gewaschen. Die Gewinnung des Rohphenols aus der übersättigten Phenolatlauge erfolgt durch Extraktion mit Di-isopropyläther. Auch dieses Verfahren hat sich nicht auf Dauer durchsetzen können. - Das zwischen 70 und 200 °C siedende, in einer Menge von 0,5 - 3 % des Rohteers bei der Primärdestillation anfallende Leichtöl enthält 2 - 7 % Basen (Franck, Collin: Steinkohlenteer, Seite 84). Zur Gewinnung von Basen wird außerdem Carbolöl eingesetzt.

- Die in den Ölen enthaltenen Basen werden nach der Entphenolung durch Extrahieren mit 25 - 35%iger Schwefelsäure gewonnen. Mitgelöste Neutralöle werden durch Lösungsmittelwäsche entfernt. Danach werden die Basen durch Neutralisation der Basen-Schwefelsäure gefällt. Hierzu wird hauptsächlich Ammoniak verwendet. Die Basen werden abgezogen und die wäßrige Lösung durch Eindampfen auf Ammonsulfat aufgearbeitet (Franck, Collin: Steinkohlenteer, Seiten 84 - 85). Auch dieser Verfahrensgang ist sehr energieaufwendig und hat einen hohen Chemikalienbedarf.

- Zusammenfassend kann festgestellt werden, daß die Gewinnung von Phenolen und Basen aus Teerölen einen hohen Wärmeenergiebedarf und einen starken Chemikalienverbrauch hat.

- Es besteht daher die Aufgabe, ein Extraktionsverfahren zur Abtrennung von Phenolen und Basen aus Steinkohlenteerölen zu entwickeln, das die geschilderten Nachteile vermeidet und besonders energiesparend und umweltfreundlich ist.

- Diese Aufgabe wird erfindungsgemäß dadurch gelöst, daß die Teeröle mit einem überkritischen Extraktionsmittel unter Zusatz eines Schleppmittels in zwei Stufen extrahiert werden, wobei in der ersten Stufe die Neutralöle und in der zweiten Stufe die Basen von den Phenolen abgetrennt werden.

- Nach dem Verfahren dieser Erfindung gelingt das durch Extraktion mit Hilfe überkritischer Extraktionsmittel, die aus einem überkritischen Stoff und einem unterkritischen Schleppmittel bestehen, in zwei Stufen. In der ersten Stufe wird das Neutralöl abgetrennt; in der zweiten Stufe die Basen. Als überkritisches Extraktionsmittel ist CO₂ im Gemisch mit einem Kohlenwasserstoff mit einer Kettenlänge von 3 bis 8 Kohlenstoffatomen, beispielsweise mit 5 - 80 Gew.-%, vorzugsweise 20 - 60 Gew.-%, bezogen auf CO₂, Propan oder Butan als Schleppmittel unter Bedingungen geeignet, bei denen Druck und Temperatur so gewählt werden, daß das binäre Gemisch überkritisch ist, das heißt, der Zustandspunkt des Systems liegt oberhalb der kritischen Kurve im Einphasengebiet. Als weiteres Schleppmittel kann zur Verbesserung der Selektivität in der ersten Extraktionsstufe eine Base oder ein Basengemisch in einer Menge von 2 - 25 Gew.-%, vorzugsweise von 5 - 15 Gew.-%, bezogen auf das Teeröl, zugesetzt werden. Geeignete Basen sind Collidin, Pyridin, Alkylderivate des Pyridins oder Amine der allgemeinen Struktur

- Bei Drücken von 80 - 200 bar, vorzugsweise 100 - 120 bar, können im Temperaturbereich von 30 bis 100 °C, vorzugsweise von 40 - 60 °C, Beladungen der Extraktphase an Schwerflüchtigem bis zu 30 Gew.-% bei Trennfaktoren (α) zwischen 1,2 und 2 erhalten werden.

-

- In einer Gegenstromkolonne mit teilweiser Produktrückführung wird in der ersten Stufe als Kopfprodukt ein Neutralöl erhalten, das keine Phenole und Basen enthält. Das Sumpfprodukt enthält die Phenole und Basen. Die Abtrennung der Neutralöle aus dem Gasstrom erfolgt durch Entspannen auf 30 - 90 bar, vorzugsweise 50 - 70 bar oder/und Erhitzen auf 60 - 120 °C, vorzugsweise 80 - 100 °C, im Abscheider.

- In der zweiten Stufe wird das Gemisch aus Phenolen und Basen durch Extraktion mit einem Gemisch aus CO₂ und Propan als Schleppmittel in Basen und Phenolen zerlegt. Die zweite Extraktionsstufe wird zweckmäßigerweise bei einer um 10 - 50 K, vorzugsweise 20 - 40 K, höheren Temperatur als die erste Stufe durchgeführt. Bei der Abtrennung des Neutralöls ist eine Assoziation zwischen Phenolen und Basen wirksam. Bei höherer Temperatur wird die Assoziation schwächer und eine Trennung von Basen und Phenolen erleichtert. Während mit reinem CO₂ als überkritisches Extraktionsmittel keine für eine praktische Trennung geeignete Trennfaktoren erreichbar sind, können überraschenderweise durch die Zugabe des Schleppmittels Propan relativ hohe Trennfaktoren (α) von 1,2 - 1,5 je nach Druck, Temperatur und Phenolgehalt erhalten werden. Die Beladung beträgt 5 - 20 Gew.-%. Dabei gehen die Basen in das Kopfprodukt der Gegenstromextraktion und die Phenole in das Sumpfprodukt. Die Basen werden aus dem Gasstrom durch Entspannen auf 30 - 90 bar, vorzugsweise 50 - 70 bar, oder/und Erwärmen auf 60 - 120 °C, vorzugsweise 80 - 100 °C, im Abscheider abgetrennt.

- Die als Kopfproduktion der zweiten Extraktionsstufe abgezogenen Basen können teilweise als Schleppmittel in die erste Extraktionsstufe zurückgeführt werden. Den im Eingangsprodukt vorhandenen Basenanteil entsprechend, wird ein weiterer Teil der Basen als Produkt entnommen. Die als Rückstand anfallenden Phenole sind frei von Neutralöl und Basen.

- Eisenbach und Niemann (Erdöl und Kohle-Erdgas, Petrochemie, Bd. 34, (1981), 296 - 300) berichten über Versuche zur Aufbereitung von Braunkohlenteeren mit Hilfe von überkritischem Kohlendioxid, überkritischem Ethan und Propan. Danach werden bei 55 °C und 200 bar die Kreosote selektiv mit CO₂ und die Paraffine selektiv mit Ethan extrahiert.

Im Steinkohlenteeröl sind die Begleitstoffe der Phenole aber keine Aliphaten, sondern Benzol-Homologe, Naphthalin und Teerbasen. Die Benzol-Homologen mit Naphthalin ergeben das sogenannte Neutralöl. Wird z. B. Carbolöl mit überkritischem CO₂ oder Ethan extrahiert, so ist innerhalb der analytischen Fehlergrenze keine selektive Trennung von Neutralöl und Phenolen zu beobachten. Auch die Extraktion von entbastem Carbolöl mit Gemischen aus CO₂ und Propan läßt keine selektive Löslichkeit in Hinsicht auf eine Trennung der Neutralöle von den Phenolen erkennen. Erst die Zugabe eines Basengemisches als weiterem Schleppmittel führt zu einer merklichen Selektivität. Das Neutralöl wird dann bevorzugt gelöst. Die Menge an Basen sollte aber die zur Neutralisation notwendige stöchiometrische Menge nicht überschreiten. Gute Ergebnisse werden erzielt, wenn gerade soviel Basen zugesetzt werden, daß ihr Gehalt etwa dem halben Gehalt an Phenolen in dem jeweiligen Teeröl entspricht. - Die nachstehenden Beispiele sollen den Prozeß anhand der Fig. 1 näher erläutern, ohne die Erfindung darauf zu beschränken.

- 100 Gew.-Teile Carbolöl mit 24,0 Gew.-% Phenolen, 3,2 Gew.-% Teerbasen und 72,8 Gew.-% Neutralölen aus Tank (1) werden mit 9,0 Gew.-Teilen Teerbasen aus Tank (2) in die Mitte der Gegenstromkolonne (3) eingespeist. Die Gegenstromkolonne (3) wird von unten nach oben von Kohlendioxid, das 30 Gew.-%, bezogen auf CO₂, Propan enthält, unter einem Druck von 110 bar bei einer Temperatur von 40 °C durchströmt. Als Packungsmaterial enthält die Kolonne eine Drahtgewebepackung (Sulzer). Die Beladung des Gemisches aus CO₂ und Propan mit schwerflüchtigen Verbindungen beträgt 20 Gew.-%.

- Das die Kolonne am Kopf verlassende Extraktionsmittel enthält Neutralöl, in welchem nur noch Spuren von Basen und Phenolen vorhanden sind. In dem der Kolonne nachgeschalteten Abscheider (4) wird durch Entspannung des Extraktes auf 70 bar und Erwärmung auf 130 °C das gelöste Neutralöl praktisch vollständig abgetrennt. Ein Teil des Neutralöls wird auf den Kopf der Gegenstromkolonne (3) aufgegeben, um ein Rücklaufverhältnis von 3 einzustellen. Der Rest wird im Tank (10) zwischengelagert. Das den Abscheider (4) verlassende Gas wird im Kühler (5) gemeinsam mit dem Gas aus dem Abscheider (6) abgekühlt und mit dem Kompressor (7) in den Gaskreislauf nach Passieren eines Vorwärmers (8, 13) zurückgegeben.

- Das die Phenole und Basen enthaltende Sumpfprodukt aus Kolonne (3) (36,2 Gew.-Teile) wird in den mittleren Teil der Gegenstromkolonne (9) der zweiten Stufe eingespeist. Hier findet bei 110 bar und 60 °C eine Gegenstromextraktion mit Kohlendioxid, das 30 Gew.-% Propan als Schleppmittel enthält, statt. Die erzielte Beladung des Extraktionsmittels beträgt 7 bis 8 Gew.-%. Bei einem Trennfaktor (α) von über 1,4 fallen als Kopfprodukt die Basen an. Als Sumpfprodukt werden die Phenole abgezogen und über den Tank (11) der Phenolaufbereitung zugeführt. Das die Basen enthaltende Extraktionsmittel verläßt die Gegenstromkolonne (9) am Kopf und wird im Abscheider (6) von den gelösten Basen durch Entspannung auf 70 bar und Erwärmung auf 130 °C befreit.

- Die abgetrennten Basen enthalten nur Spuren von Neutralölen und Phenolen. Ein Teil der Basen wird am Kopf der Kolonne (9) zur Einstellung eines Rücklaufverhältnisses von 4 aufgegeben. Der Rest wird im Tank (2) zwischengelagert, um der Basenaufarbeitung zugeführt zu werden oder als zusätzliches Schleppmittel für die erste Extraktionsstufe zu dienen.

Verluste an Extraktionsmitteln werden aus dem im Druckbehälter (12) befindlichen Gemische aus Kohlendioxid und Propan ergänzt. - In die Gegenstromkolonne (3) werden Carbolöl und Collidin aus Tank (1) und Tank (2) etwa in der Mitte eingespeist. Dabei wird die Collidinmenge so bemessen, daß ein Gemisch mit einem Gehalt von etwa 10 % an Basen entsteht. Die Gegenstromkolonne (3) wird von unten nach oben von Kohlendioxid, das 63 Gew.-% Propan enthält, durchströmt. Der Druck in der Kolonne beträgt 110 bar, die Temperatur 40 °C. Als Packungsmaterial enthält die Kolonne ein Drahtgewebe (Sulzerpackung). Die Beladung des Gemisches aus CO₂ und Propan mit schwerflüchtigen Verbindungen beträgt 20 Gew.-%.

- Das die Kolonne am Kopf verlassende Extraktionsmittel enthält Neutralöl, in welchem nur noch Spuren von Basen und Phenolen vorhanden sind. In dem der Kolonne nachgeschalteten Abscheider (4) wird durch Entspannung des Extraktes auf 70 bar und Erwärmung auf 130 °C das gelöste Neutralöl praktisch vollständig abgetrennt. Ein Teil des Neutralöls wird als Rücklauf auf den Kopf der Gegenstromkolonne aufgegeben. Das den Abscheider (4) verlassende Gas wird im Kühler (5) gemeinsam mit dem Gas aus dem Abscheider (6) abgekühlt und mit dem Kompressor (7) in den Gaskreislauf nach Passieren eines Vorwärmers (8, 13) zurückgegeben.

- Das die Phenole und Basen enthaltende Sumpfprodukt aus Kolonne (3) wird in den mittleren Teil der Gegenstromkolonne (9) der zweiten Stufe als Zulauf eingespeist. Hier findet bei 110 bar und 40 °C eine Gegenstromextraktion mit Kohlendioxid, das 63 Gew.-% Propan als Schleppmittel enthält, statt. Die hier erzielte Beladung des Extraktionsmittels beträgt etwa 15 Gew.-%. Bei einem Trennfaktor α > 1,3 fallen als Kopfprodukt die Basen an. Als Sumpfprodukt werden die Phenole abgezogen. Das die Basen enthaltende Extraktionsmittel verläßt die Gegenstromkolonne (9) am Kopf und wird im Abscheider (6) von den gelösten Basen durch Entspannung auf 70 bar und Erwärmung auf 130 °C befreit. Die abgetrennten Basen werden in drei Teilströme aufgeteilt, von denen der erste dem Carbolöl als Schleppmittel der ersten Stufe und der zweiten als Rücklauf der Extraktionskolonne (9) zugeführt werden, während der dritte als Produktstrom die mit dem Carbolöl zugeführten Basen abführt.

- In den mittleren Teil der Gegenstromkolonne (3) der ersten Verfahrensstufe werden Carbolöl und Diethylamin zugepumpt. Dabei wird die Menge an Diethylamin so bemessen, daß ein Gemisch mit einem Gehalt an Diethylamin von 10 Gew.-%, bezogen auf Carbolöl, entsteht. Die Gegenstromkolonne (3) wurde von unten nach oben von Kohlendioxid durchströmt. Der Druck in der Kolonne beträgt 135 bar, die Temperatur 40 °C. Als Packungsmaterial enthält die Kolonne ein Drahtgewebe (Sulzerpackung). Die Beladung des CO₂ mit schwerflüchtigen Verbindungen beträgt 20 Gew.-%.

- Das die Kolonne (3) am Kopf verlassende Extraktionsmittel enthält Neutralöl, in welchem nur noch Spuren von Basen und Phenolen vorhanden sind. In dem der Kolonne nachgeschalteten Abscheider (4) wird durch Entspannung auf 70 bar und Erwärmung auf 130 °C das gelöste Neutralöl praktisch vollständig abgetrennt. Ein Teil des Neutralöls wird als Rücklauf auf den Kopf der Gegenstromkolonne (3) aufgegeben. Das den Abscheider (4) verlassende Gas wird im Kühler (5) gemeinsam mit dem Gas aus dem Abscheider (6) abgekühlt und mit dem Kompressor (7) in den Gaskreislauf nach Passieren eines Vorwärmers (8, 13) zurückgegeben.

- Das die Phenole und Basen enthaltende Sumpfprodukt aus Kolonne (3) wird in den mittleren Teil der Gegenstromkolonne (9) der zweiten Verfahrensstufe als Zulauf eingespeist. Hier findet bei 135 bar und 70 °C eine Gegenstromextraktion mit Kohlendioxid statt. Die erzielte Beladung des Extraktionsmittels beträgt etwa 3 Gew.-%. Bei einem Trennfaktor von etwa 0,85 fallen als Kopfprodukt die Basen an. Als Sumpfprodukt werden die Phenole abgezogen. Das die Basen enthaltende Extraktionsmittel verläßt die Gegenstromkolonne (9) am Kopf und wird im Abscheider (6) von den gelösten Basen durch Entspannung auf 70 bar und Erwärmung auf 130 °C befreit. Die abgetrennten Basen werden in drei Teilströme aufgeteilt, von denen der erste dem Carbolöl als Schleppmittel der ersten Stufe, der zweite als Rücklauf der Extraktionskolonne (9) zugeführt und der dritte als Produktstrom abgezogen werden. Aus dem Basengemisch kann das Diethylamin durch Destillation zurückgewonnen werden.

- Nach dem erfindungsgemäßen und umweltfreundlichen Verfahren ist eine quantitative Auftrennung von Phenolen, Basen und Neutralölen, wie sie in den Fraktionen des Steinkohlenteers vorhanden sind, bei geringem Energieverbrauch möglich, ohne daß dabei Rückstände entstehen.

Claims (13)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19863610369 DE3610369A1 (de) | 1986-03-27 | 1986-03-27 | Verfahren zur abtrennung von phenolen und basen aus steinkohlenteeroelen durch extraktion |

| DE3610369 | 1986-12-10 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0241636A2 true EP0241636A2 (de) | 1987-10-21 |

| EP0241636A3 EP0241636A3 (en) | 1989-01-25 |

| EP0241636B1 EP0241636B1 (de) | 1990-09-26 |

Family

ID=6297403

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP87100269A Expired - Lifetime EP0241636B1 (de) | 1986-03-27 | 1987-01-12 | Verfahren zur Abtrennung von Phenolen und Basen aus Steinkohlenteerölen durch Extraktion |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US4827050A (de) |

| EP (1) | EP0241636B1 (de) |

| JP (1) | JPS62238224A (de) |

| CS (1) | CS265236B2 (de) |

| DE (2) | DE3610369A1 (de) |

| PL (1) | PL149884B1 (de) |

| ZA (1) | ZA871918B (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0489371A1 (de) * | 1990-12-03 | 1992-06-10 | Tudapetrol Mineralölerzeugnisse Nils Hansen Kg | Flüssige Kohlenwasserstoffgemische mit hohen ein- und zweikernigen Aromatenanteilen |

| CN103289717A (zh) * | 2013-06-21 | 2013-09-11 | 西北大学 | 一种溶剂萃取-柱层析分离煤焦油的方法及装置 |

| CN110559684A (zh) * | 2019-09-16 | 2019-12-13 | 西南石油大学 | 一种采用超临界二氧化碳连续萃取含油固体废物中油基成分的两级撬装分离装置 |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3743058A1 (de) * | 1987-12-18 | 1989-06-29 | Krupp Gmbh | Verfahren zur kontinuierlichen extraktion von hoch- bzw. nichtsiedenden aber schmelzenden organischen stoffgemischen |

| DE4041097C1 (en) * | 1990-12-21 | 1992-06-17 | Tudapetrol Mineraloelerzeugnisse Nils Hansen Kg, 2000 Hamburg, De | Prodn. of paraffin oils - comprises extracting solvent raffinate with super-critical gases using carbon di:oxide, propane and butane |

| US5672774A (en) * | 1995-10-24 | 1997-09-30 | General Electric Company | Phenol tar processing method |

| US9222034B2 (en) | 2013-11-19 | 2015-12-29 | Uop Llc | Process for removing a product from coal tar |

| US9162952B2 (en) | 2013-11-19 | 2015-10-20 | Uop Llc | Process for purifying products from coal tar |

| CN104893750B (zh) * | 2015-04-27 | 2017-12-15 | 陕西煤业化工集团神木天元化工有限公司 | 一种煤焦油提取吡啶类化合物的方法 |

| CN106566571A (zh) * | 2016-11-07 | 2017-04-19 | 山东科技大学 | 一种煤焦油络合法脱酚装置 |

| DE102019209844A1 (de) | 2018-07-10 | 2020-01-16 | Research Triangle Institute | Verfahren zum selektiven gewinnen einer phenolischen verbindung aus einer charge, die rohe bio-rohöl und/oder bio-öl umfasst |

| CN112050654B (zh) * | 2020-09-25 | 2025-03-07 | 济南尚德瑞化工科技有限公司 | 粗酚提取工艺的废水处理系统及处理方法 |

| EP4452915A4 (de) * | 2021-12-22 | 2025-10-22 | Res Triangle Inst | Verfahren zur selektiven rückgewinnung von phenolverbindungen aus biorohöl und/oder bioöl mittels superkritischer ethylenextraktion |

| CN114832436A (zh) * | 2022-06-20 | 2022-08-02 | 运城市盐湖区禾呈信息技术有限公司 | 一种复合萃取剂二次萃取自酚油提取粗酚的工艺 |

| CN115569409A (zh) * | 2022-09-30 | 2023-01-06 | 西北大学 | 一种煤焦油中酚类化合物的分离装置及工艺 |

| CN115504608A (zh) * | 2022-11-04 | 2022-12-23 | 河南龙成煤高效技术应用有限公司 | 含油煤化工废水处理方法和设备 |

| CN116459554B (zh) * | 2023-04-26 | 2024-01-09 | 邢台旭阳煤化工有限公司 | 一种回收酚渣中轻质组分的方法 |

| CN119060755A (zh) * | 2024-08-26 | 2024-12-03 | 太原理工大学 | 一种利用低共熔溶剂分步萃取萘油中酚类和吡啶类化合物的方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2321036A (en) * | 1940-08-27 | 1943-06-08 | Shell Dev | Purification of alkyl phenols |

| US2301270A (en) * | 1940-11-09 | 1942-11-10 | Standard Oil Dev Co | Process for the production of petroleum phenols |

| DE920078C (de) * | 1942-01-23 | 1954-11-11 | Metallgesellschaft Ag | Verfahren und Vorrichtung zur Aufarbeitung von Teeren, Kohleextrakten, Hydrierprodukten od. dgl. mit Hilfe von selektiven Loesungsmitteln |

| US2997477A (en) * | 1958-08-16 | 1961-08-22 | Metallgesellschaft Ag | Extraction and recovery of phenols and pyridines from phenol containing oils |

| DE2340566C2 (de) * | 1973-08-10 | 1985-11-07 | Peter, Siegfried, Prof.Dr., 8520 Erlangen | Verfahren zur Trennung von Komponenten von Stoffgemischen mit niedrigem Dampfdruck mit Hilfe eines komprimierten Gases unter überkritischen Bedingungen und einer weiteren, den Trenneffekt beeinflussenden Substanz |

| DE3017876A1 (de) * | 1980-05-09 | 1982-05-19 | Peter, Siegfried, Prof.Dr., 8520 Erlangen | Verfahren zur abtrennung von feststoffen aus oelen |

| DE3539432A1 (de) * | 1984-11-09 | 1986-06-05 | Instytut Chemii Przemysłowej, Warschau/Warszawa | Verfahren zur trennung von kohlenteeren |

-

1986

- 1986-03-27 DE DE19863610369 patent/DE3610369A1/de not_active Withdrawn

-

1987

- 1987-01-12 EP EP87100269A patent/EP0241636B1/de not_active Expired - Lifetime

- 1987-01-12 DE DE8787100269T patent/DE3765158D1/de not_active Expired - Lifetime

- 1987-03-13 US US07/025,473 patent/US4827050A/en not_active Expired - Fee Related

- 1987-03-16 ZA ZA871918A patent/ZA871918B/xx unknown

- 1987-03-17 CS CS871804A patent/CS265236B2/cs unknown

- 1987-03-26 PL PL1987264838A patent/PL149884B1/pl unknown

- 1987-03-27 JP JP62071963A patent/JPS62238224A/ja active Pending

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0489371A1 (de) * | 1990-12-03 | 1992-06-10 | Tudapetrol Mineralölerzeugnisse Nils Hansen Kg | Flüssige Kohlenwasserstoffgemische mit hohen ein- und zweikernigen Aromatenanteilen |

| CN103289717A (zh) * | 2013-06-21 | 2013-09-11 | 西北大学 | 一种溶剂萃取-柱层析分离煤焦油的方法及装置 |

| CN103289717B (zh) * | 2013-06-21 | 2015-05-13 | 西北大学 | 一种溶剂萃取-柱层析分离煤焦油的方法及装置 |

| CN110559684A (zh) * | 2019-09-16 | 2019-12-13 | 西南石油大学 | 一种采用超临界二氧化碳连续萃取含油固体废物中油基成分的两级撬装分离装置 |

| CN110559684B (zh) * | 2019-09-16 | 2021-11-02 | 西南石油大学 | 一种采用超临界二氧化碳连续萃取含油固体废物中油基成分的两级撬装分离装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE3610369A1 (de) | 1987-10-01 |

| PL149884B1 (en) | 1990-03-31 |

| JPS62238224A (ja) | 1987-10-19 |

| CS265236B2 (en) | 1989-10-13 |

| CS180487A2 (en) | 1989-01-12 |

| EP0241636B1 (de) | 1990-09-26 |

| EP0241636A3 (en) | 1989-01-25 |

| ZA871918B (en) | 1987-09-08 |

| PL264838A1 (en) | 1988-05-12 |

| US4827050A (en) | 1989-05-02 |

| DE3765158D1 (de) | 1990-10-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0241636B1 (de) | Verfahren zur Abtrennung von Phenolen und Basen aus Steinkohlenteerölen durch Extraktion | |

| DE10242349B4 (de) | Verfahren zur Abtrennung von Aromaten durch extraktive Destillation und dabei verwendetes Verbundlösungsmittel | |

| DE3851757T2 (de) | Aromaten-Extraktionsverfahren. | |

| DE3930323A1 (de) | Verfahren zur aufarbeitung von in abwasser aus einer nitrierung enthaltenen nitrophenolischen nebenprodukten | |

| DE1291043B (de) | ||

| DE69923068T2 (de) | Verfahren zur abwasserbehandlung | |

| DE2918853C2 (de) | Verfahren zur Wiedergewinnung von Lösungsmitteln beim Aufarbeiten von Erdöl-Kohlenwasserstoffen | |

| DE2834712C2 (de) | Verfahren zur Rückführung des bei der Herstellung von Synthesegas in wäßriger Suspension anfallenden Rußes in den Gasgenerator | |

| DE69315477T2 (de) | Verfahren zur Rückgewinnung von Phenol aus dessen Cumol- oder Alpha-methylstyrol enthaltenden Gemischen | |

| DE69214607T2 (de) | Verarbeitung von natürlicher Kresylsäure | |

| DE69813420T2 (de) | Entfernung von neutralem Öl aus Mischungen von natürlicher Kresylsäure | |

| EP0124507B1 (de) | Verfahren zur Gewinnung von Furfurol aus sauren Abwässern der Zellstoffgewinnung sowie Anlage zur Durchführung des Verfahrens | |

| DE570675C (de) | Verfahren zur Entfernung von Pyridinbasen aus Phenolen oder phenolhaltigen Kohlenwasserstoffoelen | |

| DE1948426B2 (de) | Verfahren zur Gewinnung von Schwefelwasserstoff und Ammoniak aus einer wässrigen Lösung | |

| DE1545279B2 (de) | Verfahren zur wiedergewinnung von chlorkohlenwasserstoffloesungsmitteln aus dem oelfiltrat und dem davon abgetrennten paraffingatsch, die bei der entparaffinierung von mineraloelen, teeren und deren destillationsprodukten erhalten worden sind | |

| DE1290146B (de) | Verfahren zur Gewinnung von reinem 2, 6-Xylenol aus einer Kresol-Fraktion | |

| DE2522512A1 (de) | Verfahren zur gewinnung von orthophenylphenol | |

| DE888700C (de) | Verfahren zum Abscheiden niedrigmolekularer Phenole aus Gemischen | |

| EP0170253A2 (de) | Verfahren zur Erzeugung von elementarem Schwefel | |

| DE858556C (de) | Verfahren zur Gewinnung von sauren OElen und neutralen OElen aus deren Gemischen | |

| EP1256561B1 (de) | Verfahren zur Verringerung des Salzgehaltes in Hochsieder aufweisenden Fraktionen, die bei der Herstellung von Phenol aus Cumol anfallen, durch Extraktion | |

| DE2051170C (de) | Verfahren zur Extraktion von Phenolen aus phenolhaltigen Wässern, insbesondere Abwässern | |

| DE2527983A1 (de) | Verfahren zur entfernung von phenolen | |

| DE1005080B (de) | Verfahren zur Gewinnung von Phenolen aus solche enthaltenden OElen | |

| DE2245502C3 (de) | Verfahren zur Gewinnung von aromatischen Kohlenwasserstoffen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): DE FR GB IT NL |

|

| ITCL | It: translation for ep claims filed |

Representative=s name: BARZANO' E ZANARDO ROMA S.P.A. |

|

| TCNL | Nl: translation of patent claims filed | ||

| GBC | Gb: translation of claims filed (gb section 78(7)/1977) | ||

| EL | Fr: translation of claims filed | ||

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): DE FR GB IT NL |

|

| 17P | Request for examination filed |

Effective date: 19881212 |

|

| 17Q | First examination report despatched |

Effective date: 19891121 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR GB IT NL |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| REF | Corresponds to: |

Ref document number: 3765158 Country of ref document: DE Date of ref document: 19901031 |

|

| ET | Fr: translation filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19910102 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19910110 Year of fee payment: 5 |

|

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19910131 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19910202 Year of fee payment: 5 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19920112 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19920801 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee | ||

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19920930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19921001 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050112 |