EP0189909A2 - Verfahren und Vorrichtung zum Herstellen eines Faltschachtelzuschnittes - Google Patents

Verfahren und Vorrichtung zum Herstellen eines Faltschachtelzuschnittes Download PDFInfo

- Publication number

- EP0189909A2 EP0189909A2 EP86101145A EP86101145A EP0189909A2 EP 0189909 A2 EP0189909 A2 EP 0189909A2 EP 86101145 A EP86101145 A EP 86101145A EP 86101145 A EP86101145 A EP 86101145A EP 0189909 A2 EP0189909 A2 EP 0189909A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- grooves

- plotter

- folding box

- holder

- folding

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000000034 method Methods 0.000 title claims description 18

- 238000005520 cutting process Methods 0.000 claims abstract description 20

- 238000004519 manufacturing process Methods 0.000 claims description 11

- 238000003825 pressing Methods 0.000 claims description 5

- 238000011960 computer-aided design Methods 0.000 claims description 4

- 238000004080 punching Methods 0.000 description 5

- 206010040954 Skin wrinkling Diseases 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000003801 milling Methods 0.000 description 2

- 239000011324 bead Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31F—MECHANICAL WORKING OR DEFORMATION OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31F1/00—Mechanical deformation without removing material, e.g. in combination with laminating

- B31F1/08—Creasing

- B31F1/10—Creasing by rotary tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31F—MECHANICAL WORKING OR DEFORMATION OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31F1/00—Mechanical deformation without removing material, e.g. in combination with laminating

- B31F1/08—Creasing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/25—Surface scoring

- B31B50/252—Surface scoring using presses or dies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/25—Surface scoring

- B31B50/256—Surface scoring using tools mounted on a drum

Definitions

- the invention relates to a method for producing a folding box blank, in which it is cut out of a cardboard sheet and at least one groove is pressed into it to form each folding line, and a device for carrying out this method.

- the usual known method of this type is that for each folding line a deep groove is pressed in on the side of the cardboard sheet, which forms the outside of the folding box after folding.

- This groove must be so deep that it emerges as a bulge on the side of the folding box blank that forms the inside after the folding box has been folded. Thereby folding becomes possible without tearing the material.

- the folding box blank is punched out of a cardboard sheet by means of a punching tool which at the same time forms the grooves.

- the base on which the cardboard sheet is placed must have channels for receiving the grooves embossed during punching. Both the punching tool itself and the base for punching out a folding box blank are relatively complicated tools to manufacture. For cost reasons, this known method is therefore unsuitable for the production of patterns for folding boxes.

- a cardboard sheet is placed with the side on the form that later forms the inside of the folded folding box.

- the cardboard sheet is then pressed onto the form plate by means of a cylindrically curved surface, so that the folding box blank is cut out and the grooves are pressed in at the same time.

- the known folding box blanks for folding box patterns are therefore produced in such a way that the grooves necessary for folding are made by hand by the pattern maker in a blank cut from a cardboard sheet.

- the folding box blank not yet provided with grooves is placed with the side that later forms the inside of the folding box on a template with a channel groove in such a way that the channel groove lies under the desired groove.

- the pattern maker then embosses the groove into the outside of the box cut with a folding leg. Since a folding box blank has many grooves running in different directions, this process is very cumbersome and also expensive because of the high labor costs.

- the invention is based on the object of specifying a method and creating a device by means of which folding box blanks can be produced in small numbers, that is to say for folding box patterns, with little effort.

- the method according to the invention for producing a folding box blank consists in that a plotter with a computer system for computer-aided design and manufacture is used for cutting and pressing in the grooves and its computer system is preprogrammed such that its holder is longitudinal after a first and a second program Paths is guided, which correspond to the course of the grooves or the outline of the folding box cut, that the cardboard sheet is detachably held on the uninterrupted surface of the table of the plotter, that a printing tool is inserted into the holder of the plotter and the plotter is switched on, so that when Carrying out the first program of the holder moves the printing tool along the preprogrammed paths and thereby presses in the grooves, that the printing tool in the holder is then exchanged for a cutting tool and, when carrying out the second program, the holder moves the cutting tool along the outline and thereby the groove provided folding box cut out.

- “Plotter” is understood here to mean a machine which, like an EDP system-controlled drawing machine, has a table and a holder which can be moved over the table according to XY coordinates.

- the cardboard sheet is placed on a smooth surface, namely the surface of the plotter table, and then the grooves are pressed in by a printing tool guided over the surface of the cardboard sheet, the folding box blank produced in this way along the folding lines defined by these grooves can be folded properly.

- Particularly advantageous conditions result when the cardboard sheet is placed with one side on the plotter's table and at least two mutually parallel grooves are pressed into the other side of the cardboard sheet for each folding line of the folding box blank,

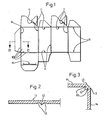

- the folding box blank of cardboard shown in FIG. 1 has, on the side which forms the inside of the folding box after folding, groove pairs 11 formed from mutually parallel grooves 10. As can be seen from FIG. 2, the groove depth is less than half and the distance between the groove centers from one another is approximately twice the cardboard thickness. Through these grooves it is achieved that the inner cardboard surface 12 of a folding box made from the folding box blank bulges slightly between the two grooves 10 of each pair of grooves 11. This has the consequence that when the carton is folded around the fold lines defined by the pairs of grooves 11, the inner carton surface 12 forms a bulge, as is shown enlarged in FIG. At the same time, the locations on the outside of the carton opposite the bottoms of the two grooves 10 form the crease lines 13 shown in FIG. 3, which delimit the flat areas 14 on the outside of the folding box.

- the folding box blank according to FIG. 1 described above is a preferred embodiment. Instead of two grooves 10 forming a groove pair 11, only one or more than two, e.g. three grooves may be provided. The grooves can also be pressed into the side that later forms the outside of the folding box.

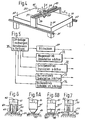

- a conventional EDP system-controlled drawing machine can be used for the machine for producing the folding box blanks shown in FIG. It is therefore briefly referred to below as a plotter and accordingly has an uninterrupted flat table surface of a table 20 which has parallel rails 21 and 22 on two opposite longitudinal sides, on which a carriage 23 extending over the table 20 along one in the Drawing with X designated coordinate is movable.

- a carriage 24 is displaceable through transverse rails 25 and 26 perpendicular to the X axis, that is to say along the axis designated Y in the drawing.

- the carriage 24 carries a holder S8, in which, as with the plotter. a drawing pen or the like, a printing tool or a cutting tool can be used.

- This holder 28 can be moved up and down along the axis designated Z in the drawing, perpendicular to the surface of the table 20, and is rotatably mounted in the slide 24 about the Z axis.

- the table top can be made of a porous material, so that cardboard sheets placed on the table can be detachably held thereon by applying a vacuum to the underside of the table top.

- the four arrows 30 shown in Fig. 4 are intended to indicate such a means for holding the cardboard sheet on the table top, which means both by said vacuum or by another, e.g. mechanical means can be realized.

- the plotter shown in simplified form in FIG. 4 has drives, not shown in the drawing, for the translational movement of the carriage 23 along the X axis, for the translational movement of the carriage 24 along the Y axis, for the translational movement of the holder 28 along the Z axis and for the rotation of the holder 28 about the Z axis.

- the schematic diagram according to FIG. 5 shows an EDP system 35 for computer-aided design and manufacture with a screen 37 and the drive controls 31, 32 and 33 for the translational movement of the carriage along the X axis, the carriage along the Y axis and of the holder along the Z-axis and a controller 34 for rotating the holder 28 about the Z-axis.

- the desired folding lines and cutting lines can be arranged exactly with respect to one another, so that the preprogramming for the EDP system for performing the movements of the holder for pressing in the grooves and for cutting out the folding box blank results.

- the EDP system must therefore be preprogrammed for two different programs, namely for a program for producing the grooves 10 and for a second program for cutting out the folding box blank, which run in succession with the appropriate tools, and also an automatic changing device, not shown in the drawing can be provided, which automatically exchanges the tool for pressing in the grooves against a cutting tool after the end of the first program and then allows the second program to run.

- FIG. 6 shows a simplified view of a printing tool 40 for producing two mutually parallel grooves 10.

- This tool has a shaft 41 which can be inserted into the chuck of the holder 28 and which is provided with a slot 42 around the shaft 41 in a rotationally fixed manner with the holder 28 to connect.

- a pressure roller 43 is connected to the shaft 41 so as to be rotatable about an axis 24 perpendicular to the shaft and thus to the Z axis of the holder 28 and has two beads 45 which are provided for simultaneously pressing grooves 10 parallel to one another.

- a ball 47 which is rotatably mounted on all sides at the lower end of the shaft 41 is provided.

- a construction corresponding to the known ballpoint pens can be used for this printing tool.

- This embodiment has been particularly well suited. While the holder 28 must be rotated about the Z-axis in the embodiment according to FIG. 6 for pairs of grooves which form angles with one another, this is not necessary in the embodiment according to FIG. 6A.

- the control of this printing tool 40" must correspond to the control of the Pressure tool 40 according to Figure 6 take place, ie here, too, the tool for indenting grooves that form angles with one another must be rotated about the Z axis.

- a cutting tool 50 is shown only schematically in FIG. 7, which has a shaft 51 which, like the shaft 41 of the printing tools, has a slot 52 in order to connect it to the holder 28 in a rotationally fixed manner.

- a circular knife 53 is rotatably mounted about the axis 54 perpendicular to the Z axis.

- a fixed knife can also be provided, which is guided in a tangential cut over the cardboard sheet.

- the computer system 35 is first preprogrammed with the aid of the screen for the two programs for producing the grooves 10 and for cutting out the folding box blank. Then a cardboard sheet 46 is placed with the side on the table surface of the plotter table 20, which later forms the outside of the folded folding box. After a printing tool 40, 40 'or 40 "has been inserted into the holder 28, the first programmed program of the computer system is run so that the grooves 10 are pressed in pairs for each folding line without them being on the outside of the Then use a cutting tool, such as a milling cutter, a tangential knife or a circular knife 53 (Fig.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Making Paper Articles (AREA)

Abstract

Zum Herstellen von Faltschachtelmustern wird ein Kartonbogen auf dem Tisch 20 eines Plotters festgehalten, dessen EDV-Anlage so mit einem ersten und einem zweiten Programm vorprogrammiert wird, daß sein Halter 28 mit einem Druckwerkzeug bzw. mit einem Schneidwerkzeug längs Bahnen so bewegt wird, daß das Druckwerkzeug Rillen eindrückt, die Faltlinien bilden, bzw. das Schneidwerkzeug den Faltschachtelzuschnitt aus dem Kartonbogen ausschneidet.

Description

- Die Erfindung betrifft ein Verfahren zum Herstellen eines Faltschachtelzuschnittes, bei dem dieser aus einem Kartonbogen ausgeschnitten und in diesen zur Bildung einer jeden Faltlinie mindestens je eine Rille eingedrückt wird und eine Vorrichtung zum Durchführen dieses Verfahrens.

- Das übliche bekannte Verfahren dieser Art besteht darin, daß für jede Faltlinie je eine tiefe Rille auf der Seite des Kartonbogens eingedrückt wird, die nach dem Falten die Außenseite der Faltschachtel bildet. Diese Rille muß so tief sein, daß sie auf der nach dem Falten der Faltschachtel die Innenseite bildenden Seite des Faltschachtelzuschnittes als Wulst hervortritt. Dadurch wird das Falten.ohne ein Reißen des Materials ermöglicht. Zum Durchführen dieses bekannten Verfahrens wird der Faltschachtelzuschnitt aus einem Kartonbogen mittels eines Stanzwerkzeuges ausgestanzt, das gleichzeitig die Rillen bildet. Hierbei muß die Unterlage, auf die der Kartonbogen aufgelegt wird, zur Aufnahme der beim Stanzen eingeprägten Rillen Kanäle aufweisen. Sowohl das Stanzwerkzeug selbst als auch die Unterlage für das Ausstanzen eines Faltschachtelzuschnittes sind verhältnismäßig kompliziert herzustellende Werkzeuge. Dieses bekannte Verfahren eignet sich daher aus Kostengründen nicht für die Herstellung von Mustern für Faltschachteln.

- Durch die DE-OS 21 49 850 sind ein weiteres Verfahren und eine dazugehörige Vorrichtung der eingangs genannten Art bekannt. Bei diesem bekannten Verfahren werden für jede Faltlinie des Faltschachtelzuschnittes zwei einander parallele Rillen durch zwei im Abstand voneinander befindliche parallele Faltlehrenkanten hergestellt. Zum Durchführen dieses bekannten Verfahrens muß eine Form hergestellt werden, bei der Messerschneiden und Faltrillenlehrenpaare mit dazwischen befindlichen Abstandselementen in Schlitze oder Kanäle einer Formplatte eingesetzt sind.

- Beim Herstellen des Faltschachtelzuschnittes wird ein Kartonblatt mit der Seite auf die Form aufgelegt, die später bei der gefalteten Faltschachtel die Innenseite bildet. Mittels einer zylindrisch gewölbten Fläche wird das Kartonblatt dann an die Formplatte angedrückt, so daß gleichzeitig der Faltschachtelzuschnitt ausgeschnitten und die Rillen eingedrückt werden.

- Dieses bekannte Verfahren hat sich in der Praxis nicht durchgesetzt. Da beim Ausstanzen der Pappzuschnitte die Schneiden der Messer abgenutzt werden, entstehen immer tiefere Rillen, die sich denn auch auf der Sichtseite so deutlich abzeichnen, daß der Kartonzuschnitt nicht mehr verwendbar ist.

- Außerdem ist die Herstellung der Formplatte mit den für die Messer und die Faltrillenlehren vorgesehenen Kanälen sehr aufwendig, so daß dieses bekannte Verfahren für die Herstellung von Faltschachtelmustern, die nur in einer geringen Zahl hergestellt werden, auch nicht in Frage kommt.

- Die bekannten Faltschachtelzuschnitte für Faltschachtelmuster werden daher so hergestellt, daß in einem aus einem Kartonblatt ausgeschnittenen Zuschnitt die zum Falten notwendigen Rillen vom Mustermacher von Hand hergestellt werden. Hierbei wird der noch nicht mit Rillen versehene Faltschachtelzuschnitt mit der später die Innenseite der Faltschachtel bildenden Seite auf eine Schablone mit einer Kanalnut so gelegt, daß die Kanalnut unter der gewünschten Rille liegt. Dann prägt der Mustermacher mit einem Falzbein die Rille in die Außenseite des Faltschachtelzuschnittes ein. Da ein Faltschachtelzuschnitt viele in verschiedenen Richtungen verlaufende Rillen aufweist, ist dieser Vorgang sehr umständlich und wegen der hohen Lohnkosten auch teuer.

- Der Erfindung liegt die Aufgabe zu Grunde, ein Verfahren anzugeben und eine Vorrichtung zu schaffen, mittels deren Faltschachtelzuschnitte in kleiner Zahl, also für Faltschachtelmuster, mit geringem Arbeitsaufwand herstellbar sind.

- Das erfindungsgemäße Verfahren zum Herstellen eines Faltschachtelzuschnittes besteht darin, daß zum Schneiden und zum Eindrücken der Rillen ein Plotter mit einer EDV-Anlage für rechnergestütztes Konstruieren und Fertigen verwendet und seine EDV-Anlage so vorprogrammiert wird, daß sein Halter nach einem ersten und zweiten Programm längs Bahnen geführt wird, die dem Verlauf der Rillen bzw, dem Umriß des Faltschachtelzuschnittes entsprechen, daß der Kartonbogen auf der ununterbrochenen Oberfläche des Tisches des Plotters losbar festgehalten wird, daß in den Halter des Plotters ein Druckwerkzeug eingesetzt und der Plotter eingeschaltet wird, so daß beim Durchführen des ersten Programms der Halter das Druckwerkzeug längs den vorprogrammierten Bahnen bewegt und dadurch die Rillen eindrückt, daß dann das Druckwerkzeug im Halter gegen ein Schneidwerkzeug ausgewechselt und beim Durchführen des zweiten Programms der Halter das Schneidwerkzeug längs des Umrisses bewegt und dadurch den mit Rillen versehenen Faltschachtelzuschnitt herausschneidet.

- Unter "Plotter" wird hierbei eine Maschine verstanden, die ähnlich wie eine EDV-Anlagen-gesteuerte Zeichenmaschine einen Tisch und einen über den Tisch nach XY-Koordinaten bewegbaren Halter aufweist. Die Erfahrung hat gezeigt, daß, wenn der Kartonbogen auf eine glatte Unterlage, nämlich die Oberfläche des Plottertisches, gelegt wird und dann die Rillen durch ein über die Oberfläche des Kartonbogens geführtes Druckwerkzeug eingedrückt werden, der so hergestellte Faltschachtelzuschnitt längs den durch diese Rillen festgelegten Faltlinien einwandfrei gefaltet werden kann. Besonders vorteilhafte Verhältnisse ergeben sich hierbei, wenn der Kartonbogen mit einer Seite auf den Tisch des Plotters gelegt und fürjede Faltlinie des Faltschachtelzuschnittes mindestens je zwei einander parallele Rillen in die andere Seite des Kartonbogens eingedrückt werden,

- wobei es dann besonders vorteilhaft ist, daß die Rillen in die Seite des Kartonbogens eingedrückt werden, die nach dem Herstellen der Faltschachtel die Innenseite dieser bildet.

- Durch die Verwendung des Plotters zum Zuschneiden des Faltschachtelzuschnittes und zum Eindrücken der Rillen wird eine sehr rationelle Fertigung von Faltschachtelmustern erreicht.

- Die Erfindung ist in der folgenden Beschreibung an Hand von in der Zeichnung dargestellten AusfOhrungsbeispielen im einzelnen erläutert.

- Es zeigen:

- Fig. 1 eine Draufsicht derjenigen Seite eines Faltschachtelzuschnittes, die nach dem Falten die Innenseite der Faltschachtel bildet;

- Fig. 2 einen stark vergrößert dargestellten Schnitt nach der Linie II - II in Fig.l;

- Fig. 3 den Schnitt nach Fig.2 nach dem Falten der beiden aneinanderstoßenden Teile des Faltschechtelzuschnittes:

- Fig. 4 eine vereinfachte, perspektivische Ansicht einer Maschine zum Herstellen von Faltschachtelzuschnitten;

- Fig. 5 ein schematisches Diagramm der programmierbaren Mittel für die Betätigung der Maschine nach Fig.4;

- Fig.6, 6Aund 6B abgebrochen dargestellte, vereinfachte Ansichten von verschiedenen Druckwerkzeugen;

- Fig. 7 in ähnlicher Ansicht ein Schneidwerkzeug.

- Der in Fig.1 dargestellte Faltschachtelzuschnitt aus Karton weist auf der Seite, die nach dem Falten die Innenseite der Faltschachtel bildet, aus einanderparallelen Rillen 10 gebildete Rillenpaare 11 auf. Wie das aus Fig.2 ersichtlich ist, beträgt die Rillentiefe weniger als die Hälfte und der Abstand der Rillenmitten voneinander etwa das Doppelte der Kartondicke. Durch diese Rillen wird erreicht, daß die innere Kartonfläche 12 einer aus dem Faltschachtelzuschnitt hergestellten Faltschachtel zwischen den beiden Rillen 10 eines jeden Rillenpaares 11 sich geringfügig ausbaucht. Dies hat zur Folge, daß beim Falten des Kartons um die durch die Rillenpaare 11 definierten Faltlinien die innere Kartonoberfläche 12 eine Wulst bildet, wie das vergrößert in Fig.3 dargestellt ist. Gleichzeitig bilden die den Böden der beiden Rillen 10 gegenüberliegenden Stellen der Außenseite des Kartons die aus Fig.3 ersichtlichen Knicklinien 13, die die ebenen Felder 14 der Außenseite der Faltschachtel sauber begrenzen.

- Der oben beschriebene Faltschachtelzuschnitt nach Fig.1 ist eine bevorzugte Ausführungsform. Anstelle von zwei ein Rillenpear 11 bildenden Rillen 10 können für jede Faltlinie auch nur eine oder auch mehr als zwei, z.B. drei Rillen vorgesehen sein. Auch können die Rillen in die später die Außenseite der Faltschachtel bildende Seite eingedrückt werden.

- Für die in Fig.4 dargestellte Maschine zum Herstellen der Faltschachtelzuschnitte kann eine übliche EDV-Anlagen-gesteuerte Zeichenmaschine benutzt werden. Sie wird daher im folgenden kurz als Plotter bezeichnet und weist dementsprechend eine ununterbrochene ebene Tischfläche eines Tisches 20 auf, der auf zwei einander gegenüberliegenden Längsseiten einander parallele Schienen 21 und 22 aufweist, auf denen ein sich über den Tisch 20 erstreckender Wagen 23 längs einer in der Zeichnung mit X bezeichneten Koordinete bewegbar ist.

- Auf dem Wagen 23 ist ein Schlitten 24 senkrecht zur X-Achse, also längs der in der Zeichnung mit Y bezeichneten Achse, durch Querschienen 25 und 26 geführt verschiebbar. Der Schlitten 24 trägt einen Halter S8, in den, wie beim Plotter. ein Zeichenstift oder dergleichen, ein Druckwerkzeug oder ein Schneidwerkzeug, einsetzbar sind.

- Dieser Halter 28 ist längs der in der Zeichnung mit Z bezeichneten Achse senkrecht zur Oberfläche des Tisches 20 auf und ab bewegbar und um die Z-Achse drehbar im Schlitten 24 gelagert.

- Die Tischplatte kann aus einem porösen Material bestehen, so daß auf den Tisch aufgelegte Kartonbogen auf diesem durch Anlegung eines Vakuums an der Unterseite der Tischplatte lösbar festgehalten werden können. Die vier in Fig.4 dargestellten Pfeile 30 sollen ein solches Mittel zum Festhalten des Kartonbogens auf der Tischplatte kennzeichnen, das sowohl durch das genannte Vakuum oder auch durch ein anderes, z.B. mechanisches Mittel verwirklicht werden kann.

- Der in Fig.4 vereinfacht dargestellte Plotter weist in der Zeichnung nicht dargestellte Antriebe für die Translationsbewegung des Wagens 23 längs der X-Achse, für die Translationsbewegung des Schlittens 24 längs der Y-Achse, für die Translationsbewegung des Halters 28 längs der Z-Achse und für die Drehung des Halters 28 um die Z-Achse auf.

- Das schematische Diagramm nach Fig.5 zeigt eine EDV-Anlage 35 für rechnergestütztes Konstruieren und Fertigen mit einem Bildschirm 37 und den Antriebssteuerungen 31, 32 und 33 für die Translationsbewegung des Wagens längs der X-Achse, des Schlittens längs der Y-Achse bzw. des Halters längs der Z-Achse sowie eine Steuerung 34 für die Rotation des Halters 28 um die Z-Achse.

- Im Bildschirm 37 können die gewünschten Faltlinien und Schnittlinien genau zueinander angeordnet werden, so daß sich dann die Vorprogrammierung für die EDV-Anlage zum Durchführen der Bewegungen des Halters zum Eindrücken der Rillen und zum Ausschneiden des Faltschachtelzuschnittes ergibt. Die EDV-Anlage muß also für zwei verschiedene Programme vorprogrammiert werden, nämlich für ein Programm zum Herstellen der Rillen 10 und für ein zweites Programm zum Ausschneiden des Faltschachtelzuschnittes, die nacheinander mit den entsprechenden Werkzeugen ablaufen, wobei auch eine in der Zeichnung nicht dargestellte automatische Wechselvorrichtung vorgesehen sein kann, die nach Ablauf des ersten Programms selbsttätig das Werkzeug zum Eindrücken der Rillen gegen ein Schneidwerkzeug austauscht und dann das zweite Programm ablaufen läßt.

- Fig.6 zeigt eine vereinfachte Ansicht eines Druckwerkzeuges 40 zum Herstellen von zwei einander parallelen Rillen 10. Dieses Werkzeug weist einen in das Futter des Halters 28 einsetzbaren Schaft 41 auf, der mit einem Schlitz 42 versehen ist, um den Schaft 41 drehfest mit dem Halter 28 zu verbinden. Mit dem Schaft 41 ist um eine zur Schaft-und damit zur Z-Achse des Halters 28 senkrechte Achse 24 drehbar eine Druckrolle 43 verbunden, die zwei Wulste 45 aufweist, die zum gleichzeitigen Eindrücken von einander parallelen Rillen 10 vorgesehen sind.

- Bei dem zweiten Ausführungsbeispiel eines Druckwerkzeuges 40' ist anstelle der Druckrolle 43 eine am unteren Ende des Schaftes 41 allseitig drehbar gelagerte Kugel 47 vorgesehen. Hierbei kann eine den bekannten Kugelschreibern entsprechende Konstruktion für dieses Druckwerkzeug verwendet werden. Diese Ausführungsform hat sich besonders gut geeignet. Während beim Ausführungsbeispiel nach Fig.6 für Rillenpaare, die miteinander Winkel bilden, der Halter 28 um die Z-Achse gedreht werden muß, ist dies beim Ausführungsbeispiel nach Fig.6A nicht notwendig.

- Das dritte Ausführungsbeispiel eines Druckwerkzeuges 40" nach Fig.6B entspricht wiederum dem Ausführungsbeispiel nach Fig.6, nur daß hier anstelle der Rolle 43 zwei der Kugel 47 entsprechende Kugeln 48 und 49 vorgesehen sind. Die Steuerung dieses Druckwerkzeuges 40" muß entsprechend der Steuerung des Druckwerkzeuges 40 nach Fig.6 erfolgen, d.h. auch hier muß das Werkzeug für das Eindrücken von Rillen, die miteinander Winkel bilden, um die Z-Achse gedreht werden.

- Als Schneidwerkzeug kann ein beliebiges, bekanntes Schneidwerkzeug, z.B. eine Fräse, wie sie an Zahnarztstühlen bekannt ist, verwendet werden. In Fig.7 ist lediglich schematisch ein Schneidwerkzeug 50 dargestellt, das einen Schaft 51 aufweist, der ebenso wie der Schaft 41 der Druckwerkzeuge einen Schlitz 52 aufweist, um ihn drehfest mit dem Halter 28 zu verbinden. Am unteren Ende dieses Schaftes 51 ist, ähnlich wie die Rolle 43, ein Rundmesser 53 um die zur Z-Achse senkrechte Achse 54 drehbar gelagert. Anstelle eines solchen Rundmessers 53 kann auch ein festes Messer vorgesehen sein, das in einem Tangentialschnitt über den Kartonbogen geführt wird.

- Zum Herstellen eines Faltschachtelzuschnittes für ein Faltschachtelmuster nach dem bevorzugten Verfahren wird zunächst die EDV-Anlage 35 mit Hilfe des Bildschirmes für die beiden Programme zum Herstellen der Rillen 10 und zum Ausschneiden des Faltschachtelzuschnittes vorprogrammiert. Dann wird ein Kartonbogen 46 mit der Seite auf die Tischfläche des Plottertisches 20 aufgelegt, die später bei der gefalteten Faltschachtel die Außenseite bildet. Nachdem in den Halter 28 ein Druckwerkzeug 40, 40' oder 40" eingesetzt worden ist, läßt man das erste einprogrammierte Programm der EDV-Anlage ablaufen, so daß die Rillen 10 für jede Faltlinie paarweise eingedrückt werden, ohne daß sie sich auf der Außenseite des Kartons abzeichnen. Anschließend werden mit einem Schneidwerkzeug, z.B. einer Fräse, einem Tangentialmesser oder einem Rundmesser 53 (Fig.7), nach dem zweiten Programm die Schnitte zum Ausschneiden des Faltschachtelzuschnittes hergestellt. Man erhält dadurch Faltschachtelzuschnitte zur Bildung von Faltschachtel-Mustern in geringer Anzahl, die den Qualitätsanforderungen von serienmäßig ausgestanzten Faltschachtelzuschnitten voll und ganz entsprechen, so daß auf Grund der aus diesen Faltschachtelzuschnitten gefalteten Faltschachteln die Güte der serienmäßig zu fertigenden Faltschachteln einwandfrei beurteilt werden kann.

- Alle in der vorstehenden Beschreibung erwähnten sowie auch die nur allein aus der Zeichnung entnehmbaren Merkmale sind als weitere Ausgestaltungen Bestandteile der Erfindung, auch wenn sie nicht besonders hervorgehoben und insbesondere nicht in den Ansprüchen erwähnt sind.

Claims (6)

1. Verfahren zum Herstellen eines Faltschachtelzuschnittes, bei dem dieser aus einem Ksrtonbogen ausgeschnitten und in diesen zur Bildung einer jeden Faltlinie mindestens je eine Rille (10) eingedrückt wird, dadurch gekennzeichnet, daß zum Schneiden und zum Eindrücken der Rillen (10) ein Plotter mit einer EDV-Anlage (35) für rechnergestütztes Konstruieren und Fertigen verwendet und seine EDV-Anlage so vorprogrammiert wird, daß sein Halter (37) nach einem ersten und zweiten Programm längs Bahnen geführt wird, die dem Verlauf der Rillen (10) bzw. dem Umriß des Faltschachtelzuschnittes entsprechen, daß der Kartonbogen (46) auf der ununterbrochenen Oberfläche des Tisches (20) des Plotters lösbar festgehalten wird, daß in den Halter (27) des Plotters ein Druckwerkzeug (40, 40', 40") eingesetzt und der Plotter eingeschaltet wird, so daß beim Durchführen des ersten Programms der Halter das Druckwerkzeug längs der vorprogrammierten Bahnen bewegt und dadurch die Rillen (10) eindrückt, daß dann das Druckwerkzeug (40, 40', 40") im Halter (27) gegen ein Schneidwerkzeug (50) ausgewechselt und beim Durchführen des zweiten Programms der Halter das Schneidwerkzeug längs des Umrisses bewegt und dadurch den mit Rillen (10) versehenen Faltschachtelzuschnitt herausschneidet.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß der Kartonbogen mit einer Seite auf den Tisch (20) des Plotters gelegt und für jede Faltlinie des Faltschachtelzuschnittes mindestens je zwei einander parallele Rillen (10) in die andere Seite des Kartonbogens eingedrückt werden.

3. Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß die Rillen (10) in die Seite des Kartonbogens eingedrückt werden, die nach dem Herstellen der Faltschachtel die Innenseite dieser bildet.

4. Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, daß zum Eindrücken der Rillen (10) eine Kugel (47) verwendet wird, die allseitig drehbar in einem Schaft (51) gehalten ist.

5. Vorrichtung zum Durchführen des Verfahrens nach einem der Ansprüche 1 bis 4, gekennzeichnet durch einen Plotter mit einer EDV-Anlage für rechnungsgestütztes Konstruieren und Fertigen und mit einem Druck- und einem Schneidwerkzeug (40, 40', 40" bzw. 50), die in den Halter (28) des Plotters einsetzbar sind.

6. Vorrichtung nach Anspruch 5, dadurch gekennzeichnet, daß das Druckwerkzeug (40') zum Eindrücken der Rillen eine Kugel (47) aufweist, die allseitig drehbar in einem Schaft (41) gelagert ist, der in den Halter (27) des Plotters einsetzbar ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3503001 | 1985-01-30 | ||

| DE3503001 | 1985-01-30 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP0189909A2 true EP0189909A2 (de) | 1986-08-06 |

Family

ID=6261107

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP86101145A Withdrawn EP0189909A2 (de) | 1985-01-30 | 1986-01-29 | Verfahren und Vorrichtung zum Herstellen eines Faltschachtelzuschnittes |

Country Status (1)

| Country | Link |

|---|---|

| EP (1) | EP0189909A2 (de) |

Cited By (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4816015A (en) * | 1985-08-01 | 1989-03-28 | Karl Holder | Machine for producing pattern cardboard articles |

| US4994008A (en) * | 1989-06-01 | 1991-02-19 | Rsr Machine Builders, Inc. | Machine for producing container blanks from flat stock |

| US5001325A (en) * | 1988-09-07 | 1991-03-19 | Lpf Verpakkingen B.V. | Method of providing score lines in packaging material |

| US5010231A (en) * | 1989-05-19 | 1991-04-23 | Lpf Verpakkingen B.V. | Method of forming lines of weakness in or grooving a plastic material, especially a packaging material |

| WO1997037837A1 (de) * | 1996-04-10 | 1997-10-16 | Comag Printing & Converting Systems Ag | Verfahren zur herstellung von gegenständen durch falten von flachmaterial und nach diesem verfahren hergestellter gegenstand |

| AT406353B (de) * | 1998-06-30 | 2000-04-25 | Wolf Systembau Gmbh & Co Kg | Markierungseinrichtung zum verbinden von holzbalken mittels nagelplatten |

| WO2002070241A1 (en) * | 2001-03-06 | 2002-09-12 | Hilfling Royalty A/S | A method and a tool for stamping a bending edge in a package material |

| DE19851091B4 (de) * | 1997-11-07 | 2004-12-09 | Griffin Automation, Inc. | Verfahren zum Formen geschlitzter und gefalzter Schachtel-Zuschnitte |

| US7311648B2 (en) * | 2001-03-06 | 2007-12-25 | Jes Hilfing Petersen | Method for stamping a bending edge in a package material |

| DE19944099B4 (de) * | 1998-09-17 | 2008-04-30 | Caretec Ges.M.B.H. | Vorrichtung zur Herstellung von taktil erfassbaren Erhabenheiten |

| ITBO20100519A1 (it) * | 2010-08-11 | 2012-02-12 | Swisslog Italia Spa | Dispositivo e procedimento per singolarizzare prodotti |

| JP2014176958A (ja) * | 2013-03-13 | 2014-09-25 | Xerox Corp | 媒体を切断および折り目付けする装置、システム、および方法 |

| CN104890291A (zh) * | 2015-05-27 | 2015-09-09 | 蚌埠市振华包装机械有限责任公司 | 一种全自动可调纸箱压痕装置 |

| CN104890292A (zh) * | 2015-05-27 | 2015-09-09 | 蚌埠市振华包装机械有限责任公司 | 一种便于操作的纸箱压痕装置 |

| CN104924669A (zh) * | 2015-05-27 | 2015-09-23 | 蚌埠市振华包装机械有限责任公司 | 一种纸箱全自动压痕装置 |

| CN104960244A (zh) * | 2015-05-27 | 2015-10-07 | 蚌埠市振华包装机械有限责任公司 | 一种压线精准的纸箱压痕机 |

| WO2024151983A1 (en) * | 2023-01-13 | 2024-07-18 | Electronics For Imaging, Inc | Flatbed printer with integrated creasing and cutting |

-

1986

- 1986-01-29 EP EP86101145A patent/EP0189909A2/de not_active Withdrawn

Cited By (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4816015A (en) * | 1985-08-01 | 1989-03-28 | Karl Holder | Machine for producing pattern cardboard articles |

| US5001325A (en) * | 1988-09-07 | 1991-03-19 | Lpf Verpakkingen B.V. | Method of providing score lines in packaging material |

| US5010231A (en) * | 1989-05-19 | 1991-04-23 | Lpf Verpakkingen B.V. | Method of forming lines of weakness in or grooving a plastic material, especially a packaging material |

| US4994008A (en) * | 1989-06-01 | 1991-02-19 | Rsr Machine Builders, Inc. | Machine for producing container blanks from flat stock |

| WO1997037837A1 (de) * | 1996-04-10 | 1997-10-16 | Comag Printing & Converting Systems Ag | Verfahren zur herstellung von gegenständen durch falten von flachmaterial und nach diesem verfahren hergestellter gegenstand |

| DE19851091B4 (de) * | 1997-11-07 | 2004-12-09 | Griffin Automation, Inc. | Verfahren zum Formen geschlitzter und gefalzter Schachtel-Zuschnitte |

| AT406353B (de) * | 1998-06-30 | 2000-04-25 | Wolf Systembau Gmbh & Co Kg | Markierungseinrichtung zum verbinden von holzbalken mittels nagelplatten |

| DE19944099B4 (de) * | 1998-09-17 | 2008-04-30 | Caretec Ges.M.B.H. | Vorrichtung zur Herstellung von taktil erfassbaren Erhabenheiten |

| WO2002070241A1 (en) * | 2001-03-06 | 2002-09-12 | Hilfling Royalty A/S | A method and a tool for stamping a bending edge in a package material |

| US7311648B2 (en) * | 2001-03-06 | 2007-12-25 | Jes Hilfing Petersen | Method for stamping a bending edge in a package material |

| ITBO20100519A1 (it) * | 2010-08-11 | 2012-02-12 | Swisslog Italia Spa | Dispositivo e procedimento per singolarizzare prodotti |

| WO2012020354A1 (en) * | 2010-08-11 | 2012-02-16 | Swisslog Italia S.P.A. | Device and method for singling out products |

| CN103108809A (zh) * | 2010-08-11 | 2013-05-15 | 思维斯洛格意大利股份公司 | 用于拣选产品的设备和方法 |

| CN103108809B (zh) * | 2010-08-11 | 2014-08-27 | 思维斯洛格意大利股份公司 | 用于拣选产品的设备和方法 |

| US9308661B2 (en) | 2010-08-11 | 2016-04-12 | Swisslog Italia S.P.A. | Device and method for singling out products |

| JP2014176958A (ja) * | 2013-03-13 | 2014-09-25 | Xerox Corp | 媒体を切断および折り目付けする装置、システム、および方法 |

| CN104890291A (zh) * | 2015-05-27 | 2015-09-09 | 蚌埠市振华包装机械有限责任公司 | 一种全自动可调纸箱压痕装置 |

| CN104890292A (zh) * | 2015-05-27 | 2015-09-09 | 蚌埠市振华包装机械有限责任公司 | 一种便于操作的纸箱压痕装置 |

| CN104924669A (zh) * | 2015-05-27 | 2015-09-23 | 蚌埠市振华包装机械有限责任公司 | 一种纸箱全自动压痕装置 |

| CN104960244A (zh) * | 2015-05-27 | 2015-10-07 | 蚌埠市振华包装机械有限责任公司 | 一种压线精准的纸箱压痕机 |

| WO2024151983A1 (en) * | 2023-01-13 | 2024-07-18 | Electronics For Imaging, Inc | Flatbed printer with integrated creasing and cutting |

| US12350928B2 (en) | 2023-01-13 | 2025-07-08 | Electronics For Imaging, Inc. | Flatbed printer with integrated creasing and cutting |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0189909A2 (de) | Verfahren und Vorrichtung zum Herstellen eines Faltschachtelzuschnittes | |

| DE19851091B4 (de) | Verfahren zum Formen geschlitzter und gefalzter Schachtel-Zuschnitte | |

| DE3871820T2 (de) | Flexodruckplatte. | |

| DE2710855C2 (de) | Vorrichtung zum Ausstanzen von Werkstückrohlingen | |

| DE3527537C2 (de) | Maschine zum Herstellen von Musterkartonagen | |

| DE19527620A1 (de) | Vorrichtung und Verfahren zur Herstellung eines Airbag-Hohlkörpers | |

| DE2149850A1 (de) | Verfahren und Vorrichtung zur Herstellung von Faltrillen in Karton | |

| DE3728888C2 (de) | ||

| DE69406514T2 (de) | Verfahren und Vorrichtung zur Herstellung eines geschnittenen kunstoffimprägnierten Bandes | |

| DE3633448A1 (de) | Schneidvorrichtung | |

| DE102015222178A1 (de) | Perforationssystem und Verfahren | |

| DE2637078C3 (de) | Verfahren und Vorrichtung zur Bearbeitung des Fußes von gestanzten Strick- oder Wirkmaschinennadeln bzw. von Platinen, Nadelschiebern, Stößern o.dgl. | |

| DE69307256T2 (de) | Positionieranschlagvorrichtung für Platten | |

| DE2833618A1 (de) | Rotationspraegemaschine mit ineinandergreifenden justierbaren praegeformen | |

| EP0366053B1 (de) | Vorrichtung zur Herstellung einer Profilschablone | |

| DE3420763A1 (de) | Verfahren und vorrichtung zum wahlweisen besticken und/oder gravieren und/oder bemalen und/oder perforieren von materialbahnen bzw. zuschnitten aus fuer nadel und bohrer durchlaessigen oder undurchlaessigen materialien | |

| DE2344775A1 (de) | Verfahren und vorrichtung zum steuern der eindringtiefe eines werkzeugs in die oberflaeche eines werkstuecks | |

| EP0362833A2 (de) | Holzbearbeitungsmaschine, insbesondere Kehlmaschine | |

| DE19617688A1 (de) | Verfahren und Ausbrechwerkzeug zum Ausbrechen von Stanzabfällen bei der Herstellung von Zuschnitten aus einem Bogen | |

| EP0116811B1 (de) | Vorrichtung zum Muster- oder Modellmachen aus Karton oder Wellpappe | |

| DE19603076B4 (de) | Verfahren und Vorrichtung zur Herstellung von gefalteten Flächenbahnen | |

| EP0714720B1 (de) | Bearbeitungsmaschine mit Stanzeinrichtung und Einrichtung zur rollenden Werkstückbearbeitung | |

| DE657505C (de) | Verfahren und Maschine zum Herstellen von Schachtelzuschnitten aus Pappe, Karton o. dgl. | |

| EP1672084B1 (de) | Verfahren und Vorrichtung zum automatischen Bearbeiten von nichtmetallischen, nachgiebigen Werkstücken | |

| DE3619765A1 (de) | Verfahren zur herstellung einer schneidwerkzeugeinrichtung sowie nach diesem verfahren hergestellte werkzeugeinrichtung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN WITHDRAWN |

|

| 18W | Application withdrawn |

Withdrawal date: 19880107 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: BUTENUTH, DIETER, DIPL.-ING. Inventor name: BUTENUTH, MANFRED |