EP0184046B1 - Elektrokochplatte - Google Patents

Elektrokochplatte Download PDFInfo

- Publication number

- EP0184046B1 EP0184046B1 EP85114468A EP85114468A EP0184046B1 EP 0184046 B1 EP0184046 B1 EP 0184046B1 EP 85114468 A EP85114468 A EP 85114468A EP 85114468 A EP85114468 A EP 85114468A EP 0184046 B1 EP0184046 B1 EP 0184046B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- hotplate

- electric hotplate

- electric

- tubular

- grooves

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 238000010411 cooking Methods 0.000 title description 8

- 238000009413 insulation Methods 0.000 claims abstract description 10

- 239000002184 metal Substances 0.000 claims abstract description 9

- 229910052751 metal Inorganic materials 0.000 claims abstract description 9

- 238000010438 heat treatment Methods 0.000 claims description 48

- 239000000463 material Substances 0.000 claims description 9

- 239000012530 fluid Substances 0.000 claims description 2

- 238000003825 pressing Methods 0.000 abstract description 2

- 238000005452 bending Methods 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 230000008878 coupling Effects 0.000 description 2

- 238000010168 coupling process Methods 0.000 description 2

- 238000005859 coupling reaction Methods 0.000 description 2

- 239000011810 insulating material Substances 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910001018 Cast iron Inorganic materials 0.000 description 1

- 241001417534 Lutjanidae Species 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical class O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 239000004568 cement Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000012459 cleaning agent Substances 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 229940074202 diastat Drugs 0.000 description 1

- AAOVKJBEBIDNHE-UHFFFAOYSA-N diazepam Chemical compound N=1CC(=O)N(C)C2=CC=C(Cl)C=C2C=1C1=CC=CC=C1 AAOVKJBEBIDNHE-UHFFFAOYSA-N 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000002955 isolation Methods 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 238000012163 sequencing technique Methods 0.000 description 1

- 239000000741 silica gel Substances 0.000 description 1

- 229910002027 silica gel Inorganic materials 0.000 description 1

- 238000005476 soldering Methods 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B3/00—Ohmic-resistance heating

- H05B3/68—Heating arrangements specially adapted for cooking plates or analogous hot-plates

- H05B3/70—Plates of cast metal

Definitions

- the invention relates to an electric hotplate, in particular for commercial use in restaurants, etc.

- hot plates which are usually referred to as large hot plates, are used in kitchens of restaurants, canteens, ships, etc. and are exposed to increased stress. They are often in continuous use for more than 12 hours. It is required that they can be operated for hours without damage even when set to full power and that the temperature is as uniform as possible. It must also be ensured that when a cold cooking vessel is set up, the power is released relatively quickly and that even high temperatures for frying or deep-frying large quantities can be maintained without switching off the hotplate by means of temperature limiters. It is also required that several cooking vessels are sometimes heated side by side on large hotplates or that the hotplate also works perfectly when a pan is placed extremely eccentrically on the hotplate.

- the object of the invention is to provide a hotplate which has a control which works perfectly even in continuous operation and in a wide variety of cooking vessel positions.

- the arrangement of the sensor tubes has ensured that the sensor is on the one hand far enough away from the heating so that it does not switch off too early, but is nevertheless so well connected to it that there is a reaction from the decrease in heat from the hotplate to get. It is important for such large hot plates and the way the cooks work that the heating is not switched off too early, which would be the case with a central sensor. In addition, at the high idle temperatures that these plates have in practice, the expansion fluid is no longer suitable there. The arrangement of two sensors at opposite points makes it possible to get a perfect reaction to the temperature control even when using two different cooking vessels on the same hotplate or with an extremely eccentric arrangement.

- the temperature controller should advantageously have at least two contacts which are actuated by the same expansion system and switch at different temperatures, and the electric hotplate can have at least two tubular heater sections which are to be operated separately and are assigned to the contacts.

- the use of several, preferably mutually adjusted contacts enables a better distribution of the high powers (up to 5 kW) between the contacts and the network.

- the usually associated effect that when the temperature controller responds first the contact adjusted to the highest temperature and regulates the power by opening and closing, while the contact or contacts adjusted lower can also be present and advantageous here, but is not a priority. Therefore, under certain circumstances, no deliberate adjustment needs to be carried out, but the contacts can be set to similar temperatures without fine adjustment, so that the sequencing results automatically.

- the sensor tubes can advantageously be arranged in receiving tubes or channels fixedly attached to the edge. In contrast to a clip or clamp attachment, they are easy to replace and are well connected in a defined manner. When inserted into a sensor tube, the sensor is easy to replace, while it is particularly well thermally coupled when it is inserted into a channel that may be bent at the top.

- hot plates have been constructed in the same way as domestic hot plates, i.e. H. with heating resistors in the form of heating spirals, which were embedded in grooves on the underside of a hotplate body made of cast material in investment material (see for example DE-OS-2 422 625).

- tubular heaters instead of unsheathed heating coils embedded in insulating material increases the moisture resistance, which is particularly advantageous in the case of the higher voltages frequently used in commercial companies and the most frequently occurring increased moisture load due to cleaning with a lot of liquid.

- the ribs enclose the tubular heater by three quarters of its circumference, the heat transfer to the hotplate body is excellent and comparable to the previous large hotplates, which could not be achieved with tubular heaters pressed against a smooth plate.

- the tubular heaters are well guided in the grooves and can adapt to different thermal expansions to a small extent without the clicking or squeaking noises occurring. Unsuitable cleaning agents, which are used frequently, cannot cause moisture to penetrate into the heating elements.

- the thickness of the ribs and in particular the distance between the tubular heating elements should preferably be less than the tubular heating element diameter.

- the tubular heating elements lie relatively close to one another and the load on the individual tubular heating elements can be kept lower despite a high heating surface load.

- the dimensions of the groove should advantageously be only slightly larger than the diameter of the tubular heating element, so that the coupling is also good in the area of the ribs.

- the ribs can be interrupted at the corners. This facilitates the insertion of the tubular heating elements into the grooves and creates some expansion space in this area so that the tubular heating elements can compensate for thermal expansion compared to the hotplate. Furthermore, the bending of the tubular heating element does not need to match the groove guide so precisely.

- the underside of the heated zone of the electric hotplate can be covered by a metallic cover plate, which preferably presses the tubular heating element against the base of the groove.

- the groove depth should correspond as closely as possible to the tubular heating element diameter, so that the cover plate runs as close as possible to the grooves and also forms a heat seal on the back with the ribs, so that almost the entire circumference of the tubular heating element is covered by a metal part which is in thermal contact with the hotplate body .

- the underside of the electric hotplate can be provided with thermal insulation, which is preferably located in a lower cover plate shell.

- thermal insulation which is preferably located in a lower cover plate shell.

- This can be a relatively loose and mechanically less rigid, but thermally highly insulating material. This material should be selected and arranged in such a way that it does not absorb moisture, even if improperly cleaned, but this would only briefly impair its thermal insulation ability, because it would evaporate again immediately. However, there is no fear of an impact on electrical safety.

- the cover plate shell can be supported on the underside of an intermediate plate, which in turn is preferably separated from the cover plate by a thermal insulation layer.

- This intermediate plate can be connected to the hotplate body, for example, by means of four screws in the corners of the hotplate and thus hold the entire unit together.

- the electric hotplate 11 has a hotplate body 12 made of cast iron, which has an upper flat and closed cooking surface 13 and a peripheral edge flange 14. Under the edge flange is an obliquely downwards directed pressed-on sheet metal ring 15, also referred to as a rim, which has an inverted U-shaped or V-shaped cross section. In the edge area, a peripheral edge 16 of the hotplate body extends downward, which delimits the heated area 17 of the electric hotplate from the outside.

- the electric hotplate has a moderately elongated rectangular basic shape, so that the heated area 17 has the shape of a square ring, since an unheated central zone 19 is delimited in the middle by an inner edge 18, in which in a cast-on middle eye, a fastening bolt 20 is screwed in.

- the tubular heating elements consist in the usual way of heating resistors 24 in the form of wire coils, which are arranged in a metallic jacket 25, which usually consists of stainless steel, in a highly compressed investment material 26.

- the tubular heating elements are located at a relatively small distance, separated from one another only by the ribs 22, in the grooves 21, so that their distance from one another is substantially smaller than a tubular heating element diameter.

- the tubular heating elements do not need to be pressed firmly into the grooves and the shape of the groove does not have to be precisely adapted to the shape of the tubular heating element cross section.

- the ribs 22 can be interrupted at the corners in a rectangular hotplate, so that the bends 27 of the tubular heating elements do not run in grooves and, accordingly, the exact shape of the bend is irrelevant and a certain expansion reservoir is available at this point is. Even with circular or partially rounded hotplate shapes, there may be interruptions in the grooves. However, the vast majority of the tubular heating element length should advantageously be in grooves in order to ensure good heat coupling to the hotplate body.

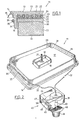

- Fig. 1 shows that the tubular heating element 23 which runs essentially straight in the grooves in the square hotplate 11 is held in this by a cover plate 28 that the tubular heating element presses against the groove base.

- the cover plate 28 is pressed upwards by an insulating layer 29 from an intermediate plate 30 which is screwed to the hotplate body in the four corners of the hotplate by means of screws, not shown.

- the screws protrude through holes 31 through the cover plate 28, which can be seen in FIG. 2 as a cover for the heated zone 17.

- a cover sheet metal shell 32 is attached under the intermediate plate 30 and contains a thick layer of good thermal insulation 33, for example in the form of a silica gel.

- the already good efficiency of the hotplate is further improved by the insulation.

- two tubular temperature sensors 35 are attached, in the example shown an elongated rectangular hotplate on the two narrow sides. However, they can also be attached at other, approximately opposite, locations. They are there with clamps 36, clips or the like. attached.

- the temperature sensors consist of elongated and not very thick tubes, usually made of stainless steel, to which capillary tubes 37 are connected, which lead to a common expansion socket 38 of a temperature controller 40.

- the capillary tubes are guided separately to the expansion socket 38.

- Both temperature sensors could also be connected in series with a capillary tube.

- Sensor 35, capillary tubes 37 and 38, a diastat nungs suspendke with Ausdeh- i t filled thermal expansion system form of the temperature controller 40 which is shown schematically in Fig. 2.

- An adjusting spindle 42 provided with an adjusting knob 41 adjusts the counter stop of the expansion socket 38, which is attached to a pivotable actuating lever 44, via a screw nut 43.

- the actuating lever 44 presses on the actuating pressure point 45 of a snap switch 56, which is shown as a double snap switch with two separate contacts 47 located at the ends of its snap spring, via a pressure piece. These contacts can be slightly adjusted in relation to one another in terms of their shading temperature, so that they switch in succession when the expansion socket lifts the actuating lever 44 from the actuating pressure point during its expansion.

- the tubular heating elements 23 are provided in a plurality of sections which can be connected separately from one another and which are supplied with current via the different contacts 46, 47.

- a plurality of independent snap switches for example three snappers, can also be arranged side by side, which are actuated by the same expansion socket 38, preferably via the same transmission lever 44, and switch two or three different tubular heater sections. When the hotplate is heated above the set value, with a certain desired thermal delay the temperature switch switches off the tubular heating element sections in succession when the expansion liquid in the sensors 35 has been heated sufficiently.

- FIG 4 shows a variant of the attachment of the temperature sensor tube 35. Is to attached to the edge 16 by means of a clamp 36 ', a sensor protection tube 50 into which the temperature sensor 35 is inserted. It is held well and is still easy to remove.

- Fig. 5 shows a variant of the sensor attachment, in which, for example by soldering or spot welding, a trough-shaped sheet metal part 52 is attached to the outside 34 of the edge 16, namely, as with all sensors, approximately horizontally, i. H. parallel to the cooking surface.

- this channel which may have a U-shaped shape, the sensor tube 35 is inserted and the channel is then at least partially bent over the sensor tube so that it is pressed against the channel and receives a particularly well-defined position that does not change Control characteristics can be feared by displacement and still be removed by bending the channel material.

- the state before the sensor 35 is attached is indicated by dashed lines.

- the arrangement of the grooves can be made in the manner of spirals, which, however, may have a rectangular or square shape and, depending on the number of tubular heating element sections, can be of multi-path design. It is also possible to insert the tubular heating elements in individual concentric rings or almost closed arches, in which case the connection ends are connected to one another accordingly.

Landscapes

- Baking, Grill, Roasting (AREA)

- Electric Stoves And Ranges (AREA)

- Table Devices Or Equipment (AREA)

- Resistance Heating (AREA)

- Cookers (AREA)

- Registering, Tensioning, Guiding Webs, And Rollers Therefor (AREA)

- Insulated Conductors (AREA)

Description

- Die Erfindung betrifft eine Elektrokochplatte, insbesondere für den gewerblichen Einsatz in Gaststätten etc.

- Der guten Steuerbarkeit oder Regelbarkeit kommt insbesondere bei Großkochplatten besondere Bedeutung zu. Derartige Kochplatten, die gewöhnlich als Großkochplatten bezeichnet werden, werden in Küchen von Gaststätten, Kantinen, Schiffen etc. verwendet und sind einer erhöhten Belastung ausgesetzt. Häufig sind sie mehr als 12 Stunden ununterbrochen im Einsatz. Es wird gefordert, daß sie auch bei Einstellung auf volle Leistung stundenlang ohne Schaden betrieben werden können und dabei eine möglichst gleichmäßige Temperatur haften. Es muß außerdem sichergestellt sein, daß beim Heraufstellen eines kalten Kochgefäßes die Leistung relativ schnell wieder freigegeben wird und daß auch hohe Temperaturen zum Braten oder Fritieren großer Mengen ohne Abschaltung der Kochplatte durch Temperaturbegrenzer beibehalten werden können. Ferner wird gefordert, daß auf Großkochplatten teilweise mehrere Kochgefäße nebeneinander beheizt werden oder die Kochplatte auch noch einwandfrei arbeitet, wenn ein Topf extrem exzentrisch auf die Kochplatte aufgesetzt wird.

- Aus der DE-AS-1 250 025 ist bereits eine elektrische Kochplatte bekanntgeworden, bei der ein rohrförmiger Temperaturfühler am nach unten ragenden Außenrand des Kochplattenkörpers so angebracht ist, daß er mehr als die Hälfte des Umfanges umfaßt. In Reihe mit diesem Fühlerrohr ist ein beweglicher, an das Kochgefäß angedrückter Mittelfühler vorgesehen, der die Kochplatte durchbricht. Durch diesen am Kochplattenrand angeordneten Hilfsfühler sollte das Ausdehnungssytem des Temperaturreglers die zusätzliche Ausdehnung erhalten, um die Arbeitsmembran in die Ausschaltstellung zu bewegen.

- Aufgabe der Erfindung ist es, eine Kochplatte zu schaffen, die eine auch bei Dauerbetrieb und unterschiedlichsten Kochgefäßpositionen einwandfrei arbeitende Regelung aufweist.

- Diese Aufgabe wird durch den Anspruch 1 gelöst.

- Bei der hier vorgeschlagenen Elektrokochplatte ist durch die Anordnung der Fühlerrohre erreicht worden, daß der Fühler einerseits weit genug von der Beheizung weg ist, um nicht zu früh abzuschalten, aber trotzdem in so guter Ankoppelung an diese liegt, um eine Rückwirkung von der Wärmeabnahme der Kochplatte zu bekommen. Es ist für derartige Großkochplatten und die Arbeitsweise der Köche wichtig, daß die Beheizung nicht zu früh abgeschaltet wird, was bei einem Mittelfühler der Fall wäre. Außerdem ist bei den hohen Leerlauftemperaturen, die diese Platten in der Praxis haben, dort die Ausdehnungsflüssigkeit nicht mehr geeignet. Die Anordnung zweier Fühler an einander entgegengesetzten Stellen ermöglicht es, auch bei Verwendung zweier unterschiedlicher Kochgefäße auf der gleichen Kochplatte oder bei extrem exzentrischer Anordnung auch dann eine einwandfreie Rückwirkung auf die Temperatursteuerung zu bekommen.

- Der Temperaturregler sollte vorteilhaft wenigstens zwei von dem gleichen Ausdehnungssystem betätigte, bei unterschiedlichen Temperaturen schaltende Kontakte haben und die Elektrokochplatte kann wenigstens zwei gesondert zu betreibende, den Kontakten zugeordnete Rohrheizkörperabschnitte haben. Die Verwendung von mehreren, vorzugsweise gegeneinander verjustierten Kontakten ermöglicht eine besere Verteilung der hohen Leistungen (bis 5 kW) auf die Kontakte und das Netz. Der üblicherweise damit verbundene Effekt, daß beim Ansprechen des Temperaturreglers zuerst der auf die höchste Temperatur justierte Kontakt anspricht und durch Öffnen und Schließen die Leistung regelt, während der oder die niedriger justierten Kontakte geschlossen bleiben, kann hier zwar auch vorhanden und vorteilhaft sein, ist jedoch nicht vorrangig. Daher braucht unter Umständen keine bewußte Verjustierung vorgenommen werden, sondern die Kontakte können ohne Feinstjustierung auf ähnliche Temperaturen eingestellt sein, so daß sich das Nacheinanderschalten von selbst ergibt.

- Vorteilhaft können die Fühlerrohre in an dem Rand fest angebrachten Aufnahmerohren oder - rinnen angeordnet sein. Im Gegensatz zu einer Klips- oder Schellenbefestigung sind sie dort leicht auszuwechseln und in definierter Weise gut angekoppelt. Bei der Einführung in ein Fühlerrohr ist der Fühler leicht auszuwechseln, während er beim Einführen in eine Rinne, die oben evtl. zugebogen wird, besonders gut wärmemäßig angekoppelt ist.

- Bisher wurden Großkochplatten in der gleichen Weise aufgebaut wie Hauhaftskochplatten, d. h. mit Heizwiderständen in Form von Heizspiralen, die in Nuten an der Unterseite eines aus Gußmaterial betehenden Kochplattenkörpers in Einbettmasse eingebettet waren (siehe beispielsweise DE-OS-2 422 625).

- Es ist bereits bekannt geworden, Elektrokochplatten mit Rohrheizkörpern zu beheizen, die an die Unterseite einer scheibenförmigen, d. h. auf der Unterseite glatten Platte angepreßt sind (DE-OS-3 033 828). Ferner ist es aus der DE-OS-2 549 006 bekannt geworden, Rohrheizkörper zur Beheizung von Konvektionsheizkörpern zu verwenden, wobei die Rohrheizkörper in Nuten von Gußteilen eingepreßt sind. Auch zur Beheizung von Kesseln sind bereits derartige Einrichtungen bekannt geworden, wie aus dem DE-GM-1 821 380 hervorgeht. Dort sind jedoch jeweils besondere Maßnahmen ergriffen worden, um die Rohrheizkörper fest in das Material des Grundkörpers einzuschließen und es in innigem Kontakt mit diesem zu verpressen. Ferner hatten die Nuten sehr großen Abstand voneinander, wobei durch die Wärmeleitung im Grundkörper für eine gleichmä-Bige Beheizung gesorgt wurde.

- Es ist bereits aus der US-A-2 389 588 eine Kochplatte bekanntgeworden, die in Nuten ihres Guß-Kochplattenkörpers liegende, mit Einbettmasse überdeckte Rohrheizkörper aufweist. Ferner ist es aus der US-A-1 729 673 bekannt, in Isolierperlen liegende Heizwendeln in Nuten an der Unterseite einer Grillplatte anzuordnen und festzukitten. Bei einer bevorzugten Ausführungsform der Erfindung werden die Heizwiderstände in Rohrheizkörpern mit metallischem Mantel angeordnet und der Mantel ist großflächig thermisch an den Nutgrund und die Rippen zwischen den Nuten angekoppelt.

- Durch die Verwendung von Rohrheizkörpern anstelle von unummantelten, in Isoliermasse eingebetteten Heizwendeln wird die Feuchtigkeitssicherheit erhöht, was insbesondere bei den in gewerblichen Betrieben häufig verwendeten höheren Spannungen und der dort am häufigsten auftretenden erhöhten Feuchtigkeitsbelastung durch Reinigung mit viel Flüssigkeit vorteilhaft ist. Es brauchen keine besonderen Maßnahmen zur Anpressung der Rohrheizkörper an die Kochplattenunterseite und zur Aufrechterhaltung dieser Andrückung vorgesehen sein, weil die Rohrheizkörper in den Nuten gut geführt sind. Der Wirkungsgrad ist dabei erstaunlich gut, obwohl die Rohrheizkörper in die Nuten nicht fest eingepreßt zu werden brauchen und somit nicht in ganzflächigem Kontakt am Kochplattenkörper anliegen. Dadurch, daß die Rippen den Rohrheizkörper um drei Viertel seines Umfanges umschließen, ist die Wärmeübertragung an den Kochplattenkörper ausgezeichnet und mit den bisherigen Großkochplatten vergleichbar, was bei an eine glatte Platte angepreßten Rohrheizkörpern nicht erreicht werden könnte. Die Rohrheizkörper sind in den Nuten gut geführt und können sich in geringem Maße unterschiedlichen Wärmedehnungen anpassen, ohne das Knack- oder Quietschgeräusche dabei auftreten. Auch ungeeignete Reinigungsmittel, die häufig verwendet werden, können kein Eindringen von Feuchtigkeit bis zu den Heizwiderständen bewirken.

- Vorzugsweise sollte die Dicke der Rippen und insbesondere der Abstand zwischen den Rohrheizkörpern geringer sein als der Rohrheizkörperdurchmesser. Dadurch liegen die Rohrheizkörper relativ dicht aneinander und es kann trotz hoher Heizflächenbelastung die Belastung der einzelnen Rohrheizkörper geringer gehalten werden. Die Abmessungen der Nut sollten vorteilhaft nur wenig größer sein als der Durchmesser der Rohrheizkörper, damit die Ankopplung auch im Bereich der Rippen gut ist.

- Bei einer eckigen, vorzugsweise viereckigen oder quadratischen Kochplatte können die Rippen an den Ecken unterbrochen sein. Dies erleichtert das Einführen der Rohrheizkörper in die Nuten und schafft in diesem Bereich etwas Ausdehnungsraum, damit die Rohrheizkörper gegenüber der Kochplatte Wärmedehnungen ausgleichen können. Ferner braucht die Biegung der Rohrheizkörper nicht so genau mit der Nutführung übereinzustimmen.

- Die Unterseite der beheizten Zone der Elektrokochplatte kann von einem metallischen Abdeckblech abgedeckt sein, das vorzugsweise die Rohrheizkörper an den Nutgrund andrückt. Die Nuttiefe sollte möglichst genau dem Rohrheizkörperdurchmesser entsprechen, so daß das Abdeckblech möglichst dicht an den Nuten verläuft und auch einen rückseitigen Wärmeschluß mit den Rippen bildet, so daß nahezu der ganze Umfang des Rohrheizkörpers von einem Metallteil überdeckt ist, das mit dem Kochplattenkörper in Wärmekontakt steht.

- Die Elektrokochplatte kann auf ihrer Unterseite mit einer thermischen Isolierung versehen sein, die vorzugsweise in einer unteren Abdeckblechschale liegt. Dabei kann es sich um ein relativ lockeres und mechanisch wenig festes, aber thermisch hoch islierendes Material handeln. Dieses Material sollte zwar so ausgewählt und angeordnet sein, daß es möglichst auch bei unsachgemäßer Reinigung keine Feuchtigkeit aufnimmt, dies würde aber nur kurzzeitig seine thermische Isolierfähigkeit beeinträchtigen, weil diese sofort wieder ausdampfen würde. Einen Einfluß auf die elektrische Sicherheit ist aber dabei nicht zu befürchten.

- Die Abdeckblechschale kann auf der Untereite einer Zwischenplatte abgestützt sein, die vorzugsweise ihrerseits von dem Abdeckblech durch eine thermische Isolierlage getrennt ist.

- Diese Zwischenplatte kann beispielsweise über vier Schrauben in den Ecken der Kochplatte mit dem Kochplattenkörper verbunden sein und so die Gesamteinheit zusammenhalten.

- Merkmale von bevorzugten Weiterbildungen der Erfindung gehen außer aus den Unteransprüchen auch aus der Beschreibung und den Zeichnungen hervor, wobei die einzelnen Merkmale jeweils für sich allein oder zu mehreren in Form von Unterkombinationen bei einer Ausführungsform der Erfindung verwirklicht sein können. Ausführungsbeispiele der Erfindung sind in der Zeichnung dargestellt und werden im folgenden näher erläutert. Es zeigen:

- Fig. 1 einen vertikalen Detailschnitt durch eine Elektrokochplatte,

- Fig. 2 eine perspektivische Ansicht der Unterseite einer Elektrokochplatte mit ihrer Fühleranordnung und einem zugehörigen Temperaturregler, jedoch ohne Abdeckschale und Isolation,

- Fig. 3 eine Detailansicht der Unterseite des Kochplattenkörpers mit den Rohrheizkörpern und

- Fig. 4 Teilschnitte durch den Rand mit der Fühlerrohrund 5 anbringung.

- Die Elektrokochplatte 11 hat einen aus Eisenguß bestehenden Kochplattenkörper 12, der eine obere ebene und geschlossene Kochfläche 13 und einen umlaufenden Randflansch 14 aufweist. Unter dem Randflansch ist ein schräg nach unten gerichteter auch als Überfallrand bezeichneter Blechring 15 aufgepreßt, der einen umgekehrt U-oder V-förmigen Querschnitt hat. Im Randbereich erstreckt sich ein umlaufender Rand 16 des Kochplattenkörpers nach unten, der den beheizten Bereich 17 der Elektrokochplatte nach außen abgrenzt.

- Aus Fig. 2 ist zu erkennen, daß die Elektrokochplatte eine mäßig langgestreckte rechteckige Grundform hat, so daß der beheizte Bereich 17 die Form eines viereckigen Ringes hat, da in der Mitte durch einen Innenrand 18 eine unbeheizte Mittelzone 19 abgegrenzt ist, in der in ein angegossenes Mittelauge ein Befestigungsbolzen 20 eingeschraubt ist.

- An der unteren Seite hat der Kochplattenkörper 12 im beheizten Bereich 17 Nuten 21, die jeweils von relativ schmalen Rippen 22 voneinander getrennt sind und deren Quer- und Höhenabmessungen in etwa gleich sind, so daß in ihnen kreisrunde Rohrheizkörper 23 so aufgenommen sind, daß sie nicht wesentlich über die Rippen nach unten vorstehen. Die Rohrheizkörper bestehen in üblicher Weise aus Heizwiderständen 24 in Form von Drahtwendeln, die in einem metallischen Mantel 25, der meist aus rostfreiem Stahl besteht, in einer hochverdichteten Einbettmasse 26 angeordnet sind. Die Rohrheizkörper liegen mit relativ geringem Abstand, nur durch die Rippen 22 voneinander getrennt, in den Nuten 21, so daß ihr Abstand voneinander wesentlich geringer ist als ein Rohrheizkörperdurchmesser. Die Rohrheizkörper brauchen nicht fest in die Nuten eingepreßt zu sein und die Nutform muß auch nicht den Rohrheizkörperquerschnitt in ihrer Form genau angepaßt zu sein.

- Wie aus Fig. 3 hervorgeht, können die Rippen 22 bei einer rechteckigen Kochplatte an den Ecken unterbrochen sein, so daß die Biegungen 27 der Rohrheizkörper nicht in Nuten verlaufen und dementsprechend die genaue Form der Biegung keine Rolle spielt und an dieser Stelle ein gewisses Ausdehnungsreservoir vorhanden ist. Auch bei kreisförmigen oder teilweise abgerundeten Kochplattenformen können Unterbrechungen in den Nuten vorhanden sein. Vorteilhaft sollte aber der weitaus größte Teil der Rohrheizkörperlänge in Nuten liegen, um eine gute Wärmeankopplung an den Kochplattenkörper zu gewährleisten.

- Ein Ausfüllen des in der Nut um den Rohrheizkörper herum gebildeten Raumes durch irgendwelche Einbettmassen ist nicht notwendig.

- Fig. 1 zeigt, daß die bei der viereckigen Kochplatte 11 im wesentlichen gerade in den Nuten verlaufenden Rohrheizkörper 23 von einem Abdeckblech 28 in diesen gehalten sind, daß die Rohrheizkörper gegen den Nutgrund drückt. Das Abdeckblech 28 wird über eine Isolierschicht 29 von einer Zwischenplatte 30 nach oben gedrückt, die über nicht dargestellte Schrauben in den vier Ecken der Kochplatte mit dem Kochplattenkörper verschraubt ist. Die Schrauben ragen durch Löcher 31 durch das Abdeckblech 28 hindurch, das in Fig. 2 als Abdeckung der beheizten Zone 17 zu sehen ist.

- Unter der Zwischenplatte 30 ist eine Abdeck- Blechschale 32 angebracht, die eine dicke Schicht einer guten thermischen Isolierung 33, beispielsweise in Form eines Kieselsäuregels enthält. Durch die Isolierung wird der ohnehin gute Wirkungsgrad der Kochplatte weiter verbessert.

- An zwei einander gegenüberliegenden Stellen der Außenseite 34 des Randes 16 sind zwei rohrförmige Temperaturfühler 35 angebracht, und zwar im dargestellten Beispiel einer langgestreckt rechteckigen Kochplatte an den beiden Schmalseiten. Sie können jedoch auch an anderen, sich etwa gegenüberliegenden Stellen angebracht sein. Sie sind dort mit Schellen 36, Klipsen o.dgl. befestigt.

- Die Temperaturfühler bestehen aus langgestreckten und nicht sehr dicken Rohren, meist aus rostfreiem Stahl, an die Kapillarrohre 37 angeschlossen sind, die zu einer gemeinsamen Ausdehnungsdose 38 eines Temperaturreglers 40 führen. Im dargestellten Beispiel sind die Kapillarrohre bis zur Ausdehnungsdose 38 gesondert geführt. Beide Temperaturfühler könnten aber auch mit einem Kapillarrohr hintereinander geschaltet sein. Fühler 35, Kapillarrohre 37 und Ausdehnungsdose 38 bilden ein mit Ausdeh- nungsflüssigkeit gefülltes thermisches Ausdehnungssystem des Temperaturreglers 40, der in Fig. 2 schematisch dargestellt ist. Eine mit einem Einstellknopf 41 versehene Einstellspindel 42 verstellt über eine Schraubmutter 43 den Gegenanschlag der Ausdehnungsdose 38, die an einem schwenkbaren Betätigungshebel 44 angebracht ist. Der Betätigungshebel 44 drückt über ein Druckstück auf den Betätigungsdruckpunkt 45 eines Schnappschafters 56, der als Doppelschnappschalter mit zwei an den Enden seiner Schnappfeder liegenden gesonderten Kontakten 47 dargestellt ist. Diese Kontakte können in ihrer Schatttemperatur etwas gegeneinander verjustiert sein, so daß sie nacheinander schalten, wenn die Ausdehnungsdose bei ihrer Ausdehnung den Betätigungshebel 44 vom Betätigungsdruckpunkt abhebt.

- Die Rohrheizkörper 23 sind in mehreren, gesondert voneinander anschließbaren Abschnitten vorgesehen, die über die unterschiedlichen Kontakte 46, 47 mit Strom versorgt werden. Es können auch mehrere unabhängige Schnappschalter, beispielsweise drei Schnappschafter nebeneinander angeordnet sein, die von der gleichen Ausdehnungsdose 38, vorzugsweise über den gleichen Übertragungshebel 44, betätigt werden und zwei oder drei unterschiedliche Rohrheizkörperabschnitte schalten. Bei Erwärmung der Kochplatte über den eingestellten Wert schaltet mit einer gewissen gewünschten thermischen Verzögerung der Temperaturschalter nacheinander die Rohrheizkörperabschnitte ab, wenn die Ausdehnungsflüssigkeit in den Fühlern 35 ausreichend erwärmt wurde.

- In Fig. 4 ist eine Variante der Anbringung des Temperaturfühlerrohres 35 dargestellt. Dazu ist an dem Rand 16 mittels eines Schelle 36' ein Fühlerschutzrohr 50 angebracht, in das der Temperaturfühler 35 eingeschoben ist. Er wird dadurch gut gehalten und ist trotzdem leicht entnehmbar.

- Fig. 5 zeigt eine Variante der Fühleranbringung, bei der, beispielsweise durch Lötung oder Punktschweißung ein rinnenförmiges Blechteil 52 an der Außenseite 34 des Randes 16 angebracht ist, und zwar, wie bei allen Fühlern etwa horizontal, d. h. parallel zur Kochfläche. In diese Rinne, die eine U-förmige Gestalt haben kann, wird das Fühlerrohr 35 eingelegt und die Rinne wird dann zumindest teilweise über dem Fühlerrohr zusammengebogen, so daß es an die Rinne angedrückt wird und eine besonders gut definierte Lage erhält, die keine Änderungen der Regelcharakteristik durch Verschiebung befürchten läßt und trotzdem durch Aufbiegen des Rinnenmaterials wieder entnommen werden. Der Zustand vor der Befestigung des Fühlers 35 ist strichliert angedeutet.

- Die Anordnung der Nuten kann nach Art von Spiralen erfolgen, die jedoch ggf. eine rechteckige oder quadratische Form haben und entsprechend der Anzahl der Rohrheizkörperabschnitte mehrgängig ausgebildet sein können. Es ist auch möglich, die Rohrheizkörper in einzelnen konzentrischen Ringen oder nahezu geschlossenen Bögen einzulegen, wobei dann die Anschlußenden entsprechend miteinander verbunden sind.

Claims (10)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT85114468T ATE49095T1 (de) | 1984-11-29 | 1985-11-14 | Elektrokochplatte. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19843443529 DE3443529A1 (de) | 1984-11-29 | 1984-11-29 | Elektrokochplatte |

| DE3443529 | 1984-11-29 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0184046A1 EP0184046A1 (de) | 1986-06-11 |

| EP0184046B1 true EP0184046B1 (de) | 1989-12-27 |

Family

ID=6251473

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP85114468A Expired EP0184046B1 (de) | 1984-11-29 | 1985-11-14 | Elektrokochplatte |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US4716277A (de) |

| EP (1) | EP0184046B1 (de) |

| AT (1) | ATE49095T1 (de) |

| DE (2) | DE3443529A1 (de) |

| YU (1) | YU46515B (de) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0234373A3 (de) * | 1986-02-26 | 1988-03-02 | E.G.O. Elektro-Geräte Blanc u. Fischer | Kocheinheit mit Strahlheizkörper |

| DE3613902A1 (de) * | 1986-04-24 | 1987-10-29 | Ego Elektro Blanc & Fischer | Kochplatte, insbesondere fuer grosskuechen-herde |

| SE460450B (sv) * | 1988-03-30 | 1989-10-09 | Electrolux Ab | Temperaturreglerad kokplatta |

| DE4405319C2 (de) * | 1994-02-18 | 1999-09-30 | Neubauer Kurt Maschf | Heizplattenanordnung |

| CN110916498A (zh) * | 2019-12-28 | 2020-03-27 | 钟平 | 一种液体加热器及发热盘与温控器的连接结构 |

Family Cites Families (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1250025B (de) * | 1967-09-14 | |||

| US1659774A (en) * | 1925-01-05 | 1928-02-21 | Hicks William Wesley | Electric heating device |

| GB274254A (en) * | 1926-06-12 | 1927-07-21 | Charles Reginald Belling | Improvements in electric cooking and heating apparatus |

| US1729673A (en) * | 1926-12-13 | 1929-10-01 | Arthur J Kercher | Electrical heating element |

| DE570736C (de) * | 1930-06-17 | 1933-02-20 | Dinsing Geb | Elektrisch beheizte Kochplatte mit unten angegossenen Rillen zur Aufnahme von lose eingelegten und in Abstaenden mit keramischen Isolierpassstuecken umgebenen Heizkoerpern |

| DE663811C (de) * | 1934-02-11 | 1938-08-13 | Schott & Co Dr Ing | Elektrisch beheizte metallene Kochplatte |

| DE677656C (de) * | 1937-04-17 | 1939-06-30 | Aeg | Elektrisch beheizte Platte |

| DE683643C (de) * | 1938-07-08 | 1939-11-11 | Ehrich & Graetz Akt Ges | Elektrische Kochplatte |

| US2255500A (en) * | 1939-07-19 | 1941-09-09 | Gen Electric | Electric hot plate |

| US2321815A (en) * | 1940-06-20 | 1943-06-15 | Gen Motors Corp | Domestic appliance |

| US2389588A (en) * | 1942-10-29 | 1945-11-27 | Westinghouse Electric Corp | Heating apparatus |

| BE488906A (de) * | 1948-05-10 | |||

| CH315355A (de) * | 1953-08-01 | 1956-08-15 | Landis & Gyr Ag | Flüssigkeitsgefüllter Federthermostat mit mehreren Wärmefühlern |

| US2862093A (en) * | 1955-12-27 | 1958-11-25 | Gen Electric | Thermostatically controlled heating apparatus |

| DE1865604U (de) * | 1957-02-26 | 1963-01-17 | Busch Jaeger Duerener Metall | Elektrische kochplatte mit hydraulisch gesteuerter regelvorrichtung. |

| US3025378A (en) * | 1959-09-22 | 1962-03-13 | J B Dove & Sons Inc | Heat sealing device having porcelain heat surface |

| US3317709A (en) * | 1964-05-11 | 1967-05-02 | Mc Graw Edison Co | Electric griddle |

| US3301170A (en) * | 1964-05-11 | 1967-01-31 | Mc Graw Edison Co | Electric broiler |

| US3356832A (en) * | 1965-01-12 | 1967-12-05 | Diatemp Inc | Fluid expansion thermostat system |

| US3581058A (en) * | 1968-01-18 | 1971-05-25 | Eastman Kodak Co | Apparatus for processing photographic materials |

| US4164175A (en) * | 1977-12-01 | 1979-08-14 | Ultra-Heat Corporation | Broilers and electric heaters therefor |

| DE2850389C3 (de) * | 1978-11-21 | 1981-07-30 | E.G.O. Regeltechnik Gmbh, 6833 Waghaeusel | Temperaturregler für Elektrowärmegeräte, insbesondere für Elektrokochplatten |

| DE3005867A1 (de) * | 1980-02-16 | 1981-08-27 | Rowenta-Werke Gmbh, 6050 Offenbach | Verfahren zum befestigen eines elektrischen rohrheizkoerpers |

| DE3033828A1 (de) * | 1980-09-09 | 1982-04-29 | Fischer, Karl, 7519 Oberderdingen | Elektrokochplatte |

-

1984

- 1984-11-29 DE DE19843443529 patent/DE3443529A1/de not_active Withdrawn

-

1985

- 1985-11-14 DE DE8585114468T patent/DE3575064D1/de not_active Expired - Lifetime

- 1985-11-14 AT AT85114468T patent/ATE49095T1/de active

- 1985-11-14 EP EP85114468A patent/EP0184046B1/de not_active Expired

- 1985-11-21 US US06/800,516 patent/US4716277A/en not_active Expired - Fee Related

- 1985-11-26 YU YU184385A patent/YU46515B/sh unknown

Also Published As

| Publication number | Publication date |

|---|---|

| YU184385A (en) | 1988-02-29 |

| YU46515B (sh) | 1993-11-16 |

| DE3575064D1 (de) | 1990-02-01 |

| EP0184046A1 (de) | 1986-06-11 |

| ATE49095T1 (de) | 1990-01-15 |

| US4716277A (en) | 1987-12-29 |

| DE3443529A1 (de) | 1986-05-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3102919C2 (de) | Strahlungsheizer für Herde mit ebenen Kochplatten | |

| DE3004187C2 (de) | Strahlungsheizer für Herde mit ebenen Kochplatten | |

| DE2205132C3 (de) | Elektrokochgerät | |

| DE2923884C2 (de) | Regeleinrichtung zur Ankopplung an Heizelemente für Glaskeramik-Kochflächen | |

| DE2620004A1 (de) | Elektrokochplatte mit einem temperaturbegrenzer | |

| EP0116861B2 (de) | Elektrischer Strahlheizkörper zur Beheizung von Koch- oder Wärmeplatten, insbesondere Glaskeramikplatten | |

| DE69317063T2 (de) | Heizapparat und Fühler für eine Herdplatte | |

| EP0184046B1 (de) | Elektrokochplatte | |

| EP0126910B1 (de) | Kochgerät mit mehreren elektrischen Kochplatten | |

| EP0221575B1 (de) | Heiz- und/oder Kochvorrichtung mit einem Wärmespeicherblock | |

| DE2739760C2 (de) | Kochherd mit mehreren Elektrokochplatten | |

| EP0922424B1 (de) | Kochsystem | |

| EP0136655B1 (de) | Elektrokochplatte | |

| DE2343833A1 (de) | Elektrokochgeraet | |

| DE2751991C2 (de) | ||

| DE10131995A1 (de) | Heizeinsatz für ein elektrisch beheizbares Kochgefäß | |

| DE2747652A1 (de) | Elektrokochgeraet | |

| CH376193A (de) | Elektrische Masse-Kochplatte | |

| DE1288704B (de) | Massekochplatte mit thermischer Steuerung | |

| DE2459649A1 (de) | Elektrokochplatte mit einer aus drei heizwiderstaenden bestehenden beheizung | |

| DE2145301A1 (de) | Flachheizkoerper mit temperaturbegrenzer-einrichtung fuer die beheizung von glaskeramik-kochplatten | |

| EP1238614A1 (de) | Heizeinsatz für ein elektrisch beheizbares Kochgefäss | |

| DE2515905A1 (de) | Temperaturbegrenzer fuer eine elektrokochplatte | |

| DE20301115U1 (de) | Sicherheitsaufbau eines steckbaren, elektrischen Feuertopfes | |

| EP0473986A1 (de) | Elektrokochgerät mit einer Elektrokochplatte |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT CH DE FR GB IT LI SE |

|

| 17P | Request for examination filed |

Effective date: 19860523 |

|

| 17Q | First examination report despatched |

Effective date: 19880323 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT CH DE FR GB IT LI SE |

|

| REF | Corresponds to: |

Ref document number: 49095 Country of ref document: AT Date of ref document: 19900115 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3575064 Country of ref document: DE Date of ref document: 19900201 |

|

| ET | Fr: translation filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| ITF | It: translation for a ep patent filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19911030 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19911108 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19911114 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19911125 Year of fee payment: 7 |

|

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19911218 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19920128 Year of fee payment: 7 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19921114 Ref country code: AT Effective date: 19921114 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19921115 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19921130 Ref country code: CH Effective date: 19921130 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19921114 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19930730 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19930803 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| EUG | Se: european patent has lapsed |

Ref document number: 85114468.3 Effective date: 19930610 |