EP0153577A2 - Verfahren und Maschine zum Bilden von Gruppen von mit Folienverpackungen gefüllten Verpackungsbehältern - Google Patents

Verfahren und Maschine zum Bilden von Gruppen von mit Folienverpackungen gefüllten Verpackungsbehältern Download PDFInfo

- Publication number

- EP0153577A2 EP0153577A2 EP85100475A EP85100475A EP0153577A2 EP 0153577 A2 EP0153577 A2 EP 0153577A2 EP 85100475 A EP85100475 A EP 85100475A EP 85100475 A EP85100475 A EP 85100475A EP 0153577 A2 EP0153577 A2 EP 0153577A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- packaging

- filled

- container

- containers

- filling

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B65/00—Details peculiar to packaging machines and not otherwise provided for; Arrangements of such details

- B65B65/003—Packaging lines, e.g. general layout

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B35/00—Supplying, feeding, arranging or orientating articles to be packaged

- B65B35/10—Feeding, e.g. conveying, single articles

- B65B35/24—Feeding, e.g. conveying, single articles by endless belts or chains

- B65B35/243—Feeding, e.g. conveying, single articles by endless belts or chains using cooperating conveyors engaging the articles simultaneously

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B5/00—Packaging individual articles in containers or receptacles, e.g. bags, sacks, boxes, cartons, cans, jars

- B65B5/10—Filling containers or receptacles progressively or in stages by introducing successive articles, or layers of articles

- B65B5/101—Filling containers or receptacles progressively or in stages by introducing successive articles, or layers of articles by gravity

Definitions

- the invention relates to a method for transporting flexible film packaging, in particular flat bags, filled with non-positionally fixed, in particular free-flowing or free-flowing material, to a packaging container forming a stacking position, in which the bags arriving in a row lying flat and containing the contents are distributed from a horizontal conveyor section are transported via an arcuate conveyor section to a last vertical conveyor section which reaches the stacking point and on which the bags are clamped on both sides during transport.

- the pouches are again subjected to shock loads.

- pre-sorting in a magazine and reloading into the packaging container are performance-inhibiting.

- this pre-storage of the bags is tied to a certain size of the packaging container. A separate pre-magazine must be provided for each container size.

- the invention has for its object to provide a method for transporting flexible film packaging filled with non-fixed material to a packaging container that enables tight packaging of the film packaging without too much pressure on the filling material. Filling the packaging container should be possible in a way that is gentle on the filling material but with a higher output than before.

- This object is achieved in that after the distribution of the contents in the packaging and before the leading from the horizontal to the vertical conveying section, the packaging is shingled and each packaging in the packaging container on its side facing the packaging stack is guided by the packaging already forming the stack and is facing away from the stack Side promoting forces is exposed.

- the shingling of the packaging has the double effect that, on the one hand, the transport speed is reduced without a reduction in performance and thus also the impact forces at the end of the conveying path and, on the other hand, the film packaging guides itself in the packaging container. There is therefore no intermediate sorting in a magazine.

- the filling process of the packaging container with packaging has a favorable effect if the container is advanced solely through the packaging conveyed into the container.

- the container should be placed on a stationary base location can be moved. In such a case, the weight of the container increases with increasing filling and the dynamic pressure increases correspondingly. This is advantageous because the back pressure should be as small as possible in the case of only a few packages filled into the packaging container, because otherwise there is a risk that the individual container is compressed too much and the contents could then be damaged.

- there is a lot of packaging in the container there is a large elastic cushion which compensates for too much compression of a single film packaging.

- film packaging is filled with different contents and / or that film packaging of different dimensions is filled, and that packaging units (assortments) are put together from such filled film packaging.

- the assembly is made up of several containers of the same size, which are filled from container to container with film packaging of different contents and / or different dimensions.

- a parallel operation of different filling and closing machines and packaging machines for film packaging with different contents and / or different dimensions is not readily possible for various reasons.

- the filling and closing machines work with different outputs. This means that the filling time is of equal size Containers with foil packaging supplied by the different filling and sealing machines is different.

- the discharge of filled containers can also be caused by a machine stop due to a malfunction or a foil change.

- a different filling time of the containers can also be caused by the contents or by different dimensions of the packaging.

- the powerful machine can be throttled to the weakest machine.

- this type of adjustment leads to a reduction in the performance of the overall balance of the filling and closing machines and packaging machines.

- a further requirement of the invention is to assemble film packaging with different contents and / or different dimensions into sorted packaging units and to work with maximum performance on each line of the machines working in parallel.

- packaging containers are filled with film packaging of different contents and / or different dimensions in several parallel lines, with empty packaging containers being conveyed to the filling stations over two transport routes for each type of packaging container which are optionally brought from one or the other transport route to the filling station and from each filling station the filled packaging containers of one type are transported via a transport route to a collection point and from all filling stations the filled packaging containers of the other type are transferred to a common collection point via further transport routes transported to the packaging containers which are filled with the different filling material and / or differently dimensioned foil packages containing units to p ackungs- Ver summarized.

- the excess power of the strongest line compared to the weaker lines is reduced in that a packaging container of the one type is repeatedly inserted in between and filled with film packaging at the filling station and transported away again when there is sufficient stock of filled packaging containers at the collection point of another type to assemble packaging units.

- Filling packaging containers of different types with film packaging is practically possible without interrupting the conveyance of the film packaging to the filling station, because the film packaging reaches the container directly from the vertical conveyor line and not into the packaging container via an intermediate store, such as a magazine.

- the method according to the invention therefore allows lines of different power to be interconnected without throttling the power of the stronger lines.

- a device suitable for carrying out the method according to the invention for transporting film packaging to a packaging container consists of a first, essentially horizontal conveyor section with load-carrying transport means for the goods arriving in a row lying flat and filled with non-fixed, in particular free-flowing or free-flowing, evenly distributed material Foil packs and a further section of conveyor line extending from the horizontal into the vertical up to the stacking point with transport means clamping the film packs on both sides.

- this device is characterized in that a second conveyor section is arranged between the first and the further conveyor section to scale the film packaging, and that only one transport device extends from the transport means clamping the film packaging to beyond the stack to be formed in the container.

- the part of the transport means reaching up to the stack to be formed forms an abutment which is rigid in the direction of the stack axis and to which the support formed on the opposite side of the stack by the wall of the packaging container which can be moved on a support and which increases as the stack height is assigned.

- the weight of the packaging container which increases with the degree of filling, allows the container to evade very easily at the beginning of the filling, so that there is no excessive pressing of a single flat bag and thus damage to its contents, while the container becomes less light with increasing degree of filling is moved. In this case, however, there is a compensation via the elastic poster formed by the film packaging, which increases with increasing stack height.

- an endless, flexible belt which is held under tension and only guided at the beginning and end of the conveyor line section via deflection elements, is arranged between the deflection elements and the course of the rigid guide and adapts to the foil packaging to be transported.

- the transition from the filling of a packaging container to the next empty packaging container takes place in such a way that during the transition from the conveyor line with the individually conveyed film packaging to the conveyor line where the descaling takes place, a gap is created by faster or slower conveying.

- a gap is created by faster or slower conveying.

- This can be done, for example, by returning the end of the transport means that reaches beyond the stacking point in the direction of belt travel and then introducing it again in the new container.

- This type of transition is necessary if the packaging container can only be moved in the plane of its contact area. However, if the packaging container can be raised and lowered, this type of transition is not necessary. If, however, the lower end of the transport means can still be adjusted in the direction of belt travel, then only in order to be able to adapt to packaging containers of different heights.

- the tape should run through a tape storage device.

- the belt spreader then compensates for the different belt lengths in the region of the curved guide resulting from the adjustment of the part reaching over the stacking point or from different loading heights of the curved conveyor belt section.

- the invention further relates to a machine for merging several with film packaging filled packaging containers, which consists of a plurality of devices of the above type arranged in parallel to one another for transporting film packaging into packaging containers.

- This machine is characterized in that leading to each below the vertical conveying line section located carrier for the g with Folienverpackun s to be filled packaging container two transporters for different, empty packing containers that transfer organs of the provided for selectively transferring a packaging container one or the other conveyor to the carrier and that from each carrier a transporter for the filled packaging containers of one type leads to a collection point and a second transporter for filled packaging containers of the other type leads to a collection point common to all the second transporters, with the carrier optionally loading at least one of the transporters with filled packaging a distributor is assigned.

- the device for transporting film packaging to the empty packaging containers can be loaded with different output by the upstream filling and closing machines.

- the performance adjustment takes place in that a part of the film packaging in the most powerful line on the device for packaging the film packaging in the sporadically introduced and branched packaging container and not in the Ver packing containers are filled, which are transported to the common collection point.

- the machine according to the invention thus ensures that the individual filling and closing machines for the flat bags can also be operated at maximum output when packaging containers in which foil packs of different dimensions and / or with different contents are located.

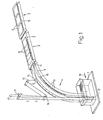

- the device according to FIG. 1 comprises between the filling and closing machine (not shown in FIG. 1) for filling the filling material in flat bags and the packaging container shown in the form of a rectangular, open folding box 1, three characteristic conveyor sections 2, 3, 4.

- the conveyor section 2 runs horizontally and consists of an endless conveyor belt 5, on which the bags 6 filled by the filling and closing machine with evenly distributed contents are placed flat and in a row one behind the other.

- the conveyor belt 5 is followed by a further conveyor belt 7, which is also horizontal, but somewhat lower.

- This conveyor belt 7 has a lower transport speed than the conveyor belt 5. Because of the different conveyor speeds of the two belts 5, 7, the flat bags 6 are scaled at the transition point from the belt 5 to the belt 7. By switching briefly to a higher speed, a gap can be formed in the flaky bag strand 8.

- the transport route section 4 leads from the horizontal to the vertical. It comprises a conveyor belt 9 arranged on the inside of the sheet, which is guided invariably by a guide, not shown. On the outside of the sheet, a second conveyor belt 10 is provided, which at the beginning of the transport section 4 via a deflection roller 11 which is adjustable in height relative to the conveyor belt 9 and at the end of the transport section 4 above the stacking point 1 via a deflection element 12, not shown, which has a low height has and is adjustable in the tape running direction, is guided. Between the deflection roller 11 and the deflection element 12 the belt is guided by the belt 9, which is supported on accumulation and guide means (not shown), but is supported on this belt 9 by clamping the bags 13 conveyed in the conveying section 4. The belt 10 runs over further deflection rollers 14 to 17, of which the deflection roller 17 holds the belt 10 under tension by means of a spring (not shown). The roll 17 forms the tape storage.

- the end of the band 11 extends into the box 1.

- a force acts against the box 1 in the direction of the arrow 18, e.g. the frictional force of the carton 1 supported on a base, which, however, allows the carton 1 to move backwards (move on the base) against the direction of the force arrow.

- the belt 7 is accelerated, so that the bag strand 8 is separated from the next bag strand by forming a gap.

- the bags are clamped on both sides by the two belts 9, 10. This gives them a defined conveying speed even on the downhill conveyor. This also ensures that the even distribution of the contents in the bags is maintained. This pinching of the bags is not lost even if the individual bag comes out of the effective range of the belt 9, because in the first bag the end wall of the carton 1 takes over and then the other, flaky bags.

- the bags 13 are also conveyed at a defined conveying speed after leaving the belt 9 because they are under the action of the second conveyor belt 10 until they have reached their end position. Since the second conveyor belt 10 is not resiliently supported, the bags conveyed into the carton 1 exert a pressure opposing the direction of force 18, so that the container is displaced on its support as the filling advances against the force acting in the direction of arrow 18. In the simplest case, the box can be placed on a slideway, so that the pressure must be sufficient to set the box 1 in motion. If the pressure is not sufficient, or if the pressure for the contents would be too high, an additional one acting on the container in the direction of movement can be applied to the container Force are exerted.

- the gap between two successive strands 8, 13 is used to pull the deflecting member out of the carton 1 and reinsert it into the subsequent container.

- a plurality of similar devices 20 of the type described in connection with FIG. 1 form together with a respective upstream filling and closing machine for filling contents in flat bags and subsequent closing of the flat bags, lines parallel to one another on each line other filling material and / or bags of different dimensions are processed. Since all lines have the same structure, the machine is described below using only one line as an example.

- the filling and closing machine 21 places the filled flat bags with evenly distributed but different contents on a conveyor belt 22, which merges into the conveyor belt 2 of FIG. 1.

- a conveyor belt 24 is loaded with boxes 25 of one type from a supply station 23.

- the conveyor belt 24 transports the cartons 25 to the side next to a conveyor belt 26.

- the carton 25 can be on the conveyor belt 26 are transferred, which it transports to the filling position at the end of the arcuate conveyor section 4.

- the carton filled with flat bags is conveyed to the side by means not shown in the drawing, sliders or the like, from where it is transferred by means of a further slide 28 to a conveyor belt 29 which transports the filled carton to a collection point 30.

- a belt 32 is loaded with empty boxes 33 of the other type.

- a tape 34 branches off from this tape 32 for each device 20.

- the carton 33 is transferred to this belt 34 with a slider 35, which ends laterally next to the belt 26. From here, the carton is pushed onto the belt 26 by means of a further slide 36, which transports it under the end of the curved conveyor section 4. By optionally actuating one or the other slide 27, 36, either the carton of one type or of the other type can be fed to the device 20.

- the carton 33 arrives as a filled carton 37 on a conveyor belt 38 which, together with conveyor belts 39, 40, conveys the cartons coming from the similar devices, which contain bags with different contents, to a collecting point 41. At this collection point 41 the boxes are jammed.

- a certain number of such cartons in the exemplary embodiment eight cartons, form an assortment and are packed in a larger outer carton, which is transferred from a storage station 42 via a conveyor belt 43 to one

- Shaft 44 arrives, through which the cartons forming an assortment are filled into the outer carton 47 after being moved laterally by a slide 45, which then leaves the filling station as an assortment (special offer) via a belt 46.

- the jam of filled boxes 37 on the individual conveyor belts 38-40 can be checked by means of monitoring means (not shown). If it is determined that an excessively long jam is building up on a conveyor belt, the transfer devices 27, 36 for the cartons of different types are switched over in such a way that the supply of cartons 33 of one type is blocked and cartons 25 of the other type into the Device 20 are introduced, which are then not put on the conveyor belt 34 but on the conveyor belt 29. In this way, a surplus in a line can be reduced. By sporadically inserting a carton 25 into one or the other device 20, all lines can be operated at maximum output, but there is no excess supply of cartons 25 at the common collection point. The machine can be used to pack assortment goods (promotional goods) and individual goods at the same time without interruption.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Auxiliary Devices For And Details Of Packaging Control (AREA)

- Supplying Of Containers To The Packaging Station (AREA)

- Container Filling Or Packaging Operations (AREA)

- Containers And Plastic Fillers For Packaging (AREA)

- Closing Of Containers (AREA)

Abstract

Description

- Verfahren und Vorrichtung zum Transportieren von mit riesel- oder fließfähigem Gut gefüllten flexiblen Folienverpackungen, insbesondere Flachbeuteln zu einem eine Stapelstelle bildenden Verpackungsbehälter

- Die Erfindung bezieht sich auf ein Verfahren zum Transportieren von mit nicht lagefixiertem insbesondere riesel- oder fließfähigem Gut gefüllten flexiblen Folienverpackungen, insbesondere Flachbeuteln zu einem eine Stapelstelle bildenden Verpackungsbehälter, bei dem die in Reihe hintereinander flachliegend ankommenden und das Füllgut verteilt enthaltenden Beutel von einem horizontalen Förderstreckenabschnitt über einen bogenförmigen Förderstreckenabschnitt zu einem bis zur Stapelstelle reichenden letzten vertikalen Förderstreckenabschnitt transportiert werden, auf dem die Beutel während des Transportes beidseitig eingeklemmt gehalten werden.

- Um mit nicht lagefixiertem Gut, insbesondere riesel- oder fließfähigem Gut gefüllten flexiblen Folienverpackungen, insbesondere Flachbeuteln möglichst dicht in Verpackungsbehältern, z.B. Umkartons, aber ohne zu starke Pressung des Füllgutes (Beschädigungsgefahr des Füllgutes, z.B. von Suppen oder brüchigen Chips), unterzubringen, wird das einseitig im Beutel nach dem Füllvorgang und dem Verschließen befindliche Gut durch Rütteln gleichmäßig über den gesamten Beutel verteilt, so daß der über den ersten horizontalen Förderstreckenabschnitt flachliegend transportierte Beutel nur eine verhältnismäßig kleine Höhe hat. Die Flachbeutel gelangen mit dem so verteilten Füllgut auf ihrem weiteren Förderweg nach Überwinden einer bogenförmigen, abschüssigen Förderstrecke in den letzten, fast vertikalen Förderstreckenabschnitt, in dem sie von gegenüberliegend angeordneten Förderbändern eingeklemmt gehalten werden. Diese Förderbänder enden oderhalb eines in Abteile aufgeteilten Magazins, in dem die Beutel zueinander ausgerichtet werden. Solange die Beutel zwischen den beidseitigen Förderbändern eingeklemmt gehalten werden, bleibt die gleichmäßige Verteilung des .Füllgutes erhalten. Nach Verlassen der Förderbänder jedoch kann der Beutelinhalt sich wieder zum unteren Rand des Beutels hin verlagern. Diese Verlagerung wird noch dadurch gefördert, daß die Beutel mit unverminderter Fördergeschwindigkeit am Boden des Magazins anstoßen, so daß sich das Füllgut auch aus diesem Grunde am unteren Beutelrand staut. Wegen dieser einseitigen Verlagerung des Füllgutes ist eine kompakte Füllung des Verpackungsbehälters mit solchen Beuteln nicht gewährleistet, bzw. die Beutel werden zu stark gepreßt, was zur Beschädigung des Füllgutes führt. Hinzu kommt, daß nach dem Umladen der im Magazin befindlichen Beutel in den Verpackungsbehälter die Beutel nochmals stoßbelastet werden. Hinzu kommt, daß das Vorsortieren in einem Magazin und das Umladen in den Verpackungsbehälter leistungshemmend ist. Schließlich ist dieses Vormagazinieren der Beutel an eine bestimmte Größe des Verpackungsbehälters gebunden. Für jede Behältergröße muß ein eigenes Vormagazin zur Verfügung gestellt werden.

- Der Erfindung liegt die Aufgabe zugrunde, ein Verfahren zum Transportieren von mit nicht lagefixiertem Gut gefüllten flexiblen Folienverpackungen zu einem Verpackungsbehälter zu schaffen, daß ein dichtes Verpacken der Folienverpackungen ohne zu starke Pressung des Füllgutes ermöglicht. Das Füllen der Verpackungsbehälter soll dabei füllgutschonend aber mit höherer Leistung als bisher möglich sein.

- Diese Aufgabe wird erfindungsgemäß dadurch gelöst, daß nach dem Verteilen des Füllgutes in der Verpackung und vor dem aus der Horizontalen in die Vertikale führenden Förderstreckenabschnitt die verpackung geschuppt werden und im Verpackungsbehälter jede Verpackung auf seiner dem Verpackungsstapel zugewandten Seite von den den Stapel bereits bildenden Verpackungen geführt wird und auf seiner dem Stapel abgewandten Seite fördernd wirkenden Kräften ausgesetzt ist.

- Bei der Erfindung hat das Schuppen der Verpackungen den doppelten Effekt, daß zum einen die Transportgeschwindigkeit ohne Leistungsminderung und damit auch die Stoßkräfte am Ende der Förderstrecke verkleinert werden und zum anderen die Folienverpackungen sich im Verpackungsbehälter selbst führen. Eine Zwischensortierung in einem Magazin entfällt also.

- Während bei den bekannten Verfahren die Verpackungen mit undefinierter Geschwindigkeit gegen den Behälterboden gestoßen werden, wobei sie ohne vorder- und rückseitige Führung sind, werden sie bei der Erfindung mit gezielter Fördergeschwindigkeit bis zum Boden des Behälters transportiert, wobei sie vorderseitig als auch rückseitig abestützt sind, so daß sich das gleichmäßig inder Verpackung verteilte Gut nicht einseitig verlagern kann. Auf diese Art und Weise ist eine dichte Füllung des Verpackungsbehälters mit Verpackungen gewährleistet, ohne daß dabei der Inhalt der Verpackungen zu großer Druckbelastung ausgesetzt wird.

- Günstig auf den Füllvorgang des Verpackungsbehälters mit Verpackung wirkt sich aus, wenn der Behälter allein durch die in den Behälter geförderten Verpackungen vorgeschoben werden. Dabei sollte der Behälter auf einer ortsfesten Unterlage verschoben werken können. In einem solchen Fall wird mit zunehmender Füllung das Gewicht des Behälters größer und der Staudruck entsprechend größer. Dies ist günstig, weil bei erst wenigen in den Verpackungsbehälter eingefüllten Verpackungen der Staudruck möglichst klein sein soll, weil sonst die Gefahr besteht, daß der einzelne Behälter zu sehr zusammengedrückt wird und dann das Füllgut beschädigt werden könnte. Wenn jedoch viele Verpackungen im Behälter sind, ist ein großes elastisches Polster vorhanden, das ein zu starkes Zusammenpressen einer einzelnen Folienverpackung kompensiert.

- In der Praxis kommt es häufig vor, daß Folienverpackungen mit unterschiedlichem Füllgut gefüllt werden und/oder das Folienverpackungen unterschiedlicher Dimension abgefüllt werden, und daß aus solchen gefüllten Folienverpackungen Verpackungseinheiten (Sortimente) zusammengestellt werden. Das Zusammenstellen erfolgt aus mehreren dimensionsgleichen Behältern, die von Behälter zu Behälter mit Folienverpackungen verschiedenen Füllgutes und/oder unterschiedlicher Dimension gefüllt sind. Ein Parallelbetrieb verschiedener Füll- und Verschließmaschinen und Verpackungsmaschinen für die Folienverpackungen mit verschiedenem Füllgut und/oder verschiedener Dimension ist aber aus verschiednen Gründen nicht ohne weiteres möglich. In der Regel arbeiten die Füll- und Verschließmaschinen mit unterschiedlicher Leistung. Das bedeutet, daß die Füllzeit in gleichgroße Behälter mit von den verschiedenen Füll- und Verschließmaschinen gelieferten Folienverpackungen unterschiedlich ist. Der Ausstoß angefüllter Behälter kann auch durch einen Maschinenstop wegen Störung oder Folienwechsel bedingt sein. Schließlich kann eine unterschiedliche Füllzeit der Behälter auch durch das Füllgut oder durch unterschiedliche Dimension der Verpackungen bedingt sein. Um zu verhindern, daß es beim Zusammenstellen zu einem zu großen Überangebot der Behälter mit Verpackungen des einen oder anderen Typs kommt, kann die leistungsstarke Maschine durch Drosselung an die leistungsschwächste Maschine angepaßt werden. Diese Art der Anpassung führt aber zu einer Leistungsminderung der Gesamtbilanz der Füll- und Verschließmaschinen und Verpackungsmaschinen.

- Deshalb besteht eine weitere Forderung der Erfindung darin, Folienverpackungen mit verschiedenem Füllgut und/oder unterschiedlicher Dimension zu sortierten Verpackungseinheiten zusammenzustellen und dabei auf jeder Linie der parallel arbeitenden Maschinen mit maximaler Leistung zu arbeiten.

- Diese Aufgabe wird nach einer Ausgestaltung der Erfindung dadurch gelöst, daß in mehreren parallelen Linien Verpackungsbehälter mit Folienverpackungen verschiedenen Füllgutes und/oder verschiedener Dimension gefüllt werden, wobei den Füllstationen über zwei Transportstrecken für je einen Verpackungsbehältertyp leere Verpackungsbehälter zugefördert werden, die wahlweise von der einen oder anderen Transportstrecke an die Füllstation gebracht werden und von jeder Füllstation werden die gefüllten Verpackungsbehälter des einen Typs über eine Transportstrecke zu einer Sammelstelle und von allen Füllstationen werden die gefüllten Verpackungsbehälter des anderen Typs über weitere Transportstrecken zu einer gemeinsamen Sammelstelle transportiert, an der die Verpackungsbehälter, die die mit verschiedenem Füllgut gefüllten und/oder verschieden dimensionierten Folienverpackungen enthalten, zu Verpackungs- einheiten zusammengefaßt werden.

- Bei dem erfindungsgemäßen Verfahren wird der Leistungsüberschuß der stärksten Linie gegenüber den schwächeren Linien dadurch abgebaut, daß zwischendurch immer wieder ein Verpackungsbehälter des einen Typs eingeschleust und an der Füllstation mit Folienverpackungen gefüllt wird und wieder abtransportiert wird, wenn an der Sammelstelle genügend Vorrat von gefüllten Verpackungsbehältern des anderen Typs besteht, um daraus Verpackungseinheiten zusammenzustellen. Das Füllen von Verpackungsbehältern unterschiedlichen Typs mit Folienverpackungen ist praktisch ohne Unterbrechung der Förderung der Folienverpackungen zur Füllstation möglich, weil die Folienverpackungen von der vertikalen Förderstrecke unmittelbar in die Behälter und nicht über einen Zwischenspeicher, wie ein Magazin, in die Verpackungsbehälter gelangen. Das erfindungsgemäße Verfahren erlaubt deshalb Linien unterschiedlicher Leistung ohne Drosselung der Leistungen der stärkeren Linien zusammenzuschalten.

- Eine zur Durchführung des erfindungsgemäßen Verfahrens zum Transportieren von Folienverpackungen zu einem Verpackungsbehälter geeignete Vorrichtung besteht aus einem ersten, im wesentlichen horizontal verlaufenden Förderstreckenabschnitt mit tragenden Transportmitteln für die in Reihe hintereinander flachliegend ankommenden und mit nicht lagefixiertem, insbesondere riesel-oder fließfähigem,gleichmäßig verteiltem Gut gefüllten Folienverpackungen und einem weiteren aus der Horizontalen bogenförmig in die Vertikale bis zur Stapelstelle reichenden weiteren Förderstreckenabschnitt mit beidseitig die Folienverpackungen einklemmenden Transportmitteln. Diese Vorrichtung ist erfindungsgemäß dadurch gekennzeichnet, daß zwischen dem ersten und dem weiteren Förderstreckenabschnitt ein zweiter Förderstreckenabschnitt zum Schuppen der Folienverpackungen angeordnet ist, und daß von den die Folienverpackungen einklemmenden Transportmitteln nur ein Transportmittel bis über den in dem Behälter zu bildenden Stapel reicht.

- Nach einer Ausgestaltung der Erfindung bildet der bis über den zu bildenden Stapel reichende Teil des Transportmittels ein in Richtung der Stapelachse starres Widerlager, dem die von der Wand des auf einer Unterlage verschiebbaren Verpackungsbehälters gebildete, mit wachsender Stapelhöhe zurückweichende Stütze auf der gegenüberliegenden Stapelseite zugeordnet ist. Das mit zunehmendem Füllgrad größer werdende Gewicht des Verpackungsbehälters erlaubt zu Beginn der Füllung noch sehr leichtes Ausweichen des Behälters, so daß es nicht zu einer zu starken Pressung eines einzelnen Flachbeutels und damit zu einer Beschädigung seines Inhaltes kommt, während mit zunehmendem Füllgrad der Behälter weniger leicht verschoben wird. In diesem Fall findet aber ein Ausgleich über das mit zunehmender Stapelhöhe größer werdende, von den Folienverpackungen gebildete elastische Poster statt.

- Nach einer Ausgestaltung der Erfindung ist auf der Bogenaußenseite des von der Horizontalen in die Vertikale führenden Förderstreckenabschnittes ein endloses, flexibles, unter Zugspannung gehaltenes und nur am Anfang und Ende des Förderstreckenabschnittes über Umlenkelemente geführtes Band angeordnet, das sich zwischen den Umlenkelementen dem Verlauf der starren Führung und den darüber zu transportierenden Folienverpackungen anpaßt.

- Der Übergang von der Füllung eines Verpackungsbehälters auf den nächsten leeren Verpackungsbehälter geschieht in der Weise, daß beim Übergang von der Förderstrecke mit den einzeln geförderten Folienverpackungeti Zu der Förderstrecke, wo die Schuppung stattfindet, durch schnellere bzw. langsamere Förderung eine Lücke geschaffen wird. Sobald die Lücke am Verpackungsbehälter ankommt, ist es möglich, den vollen Verpackungsbehälter durch einen leeren Verpackungsbehälter zu ersetzen. Das kann beispielsweise dadurch geschehen, daß das bis über die Stapelstelle reichende Ende des Transportmittels in Bandlaufrichtung zurück-und dann beim neuen Behälter wieder vorgestellt wird. Diese Art des Übergangs ist dann erforderlich, wenn der Verpackungsbehälter nur in der Ebene seiner Aufstandsfläche verschoben werden kann. Sofern der Verpackungsbehälter jedoch heb- und senkbar ist, ist diese Art des Übergangs nicht erforderlich. Wenn gleichwohl auch dann noch das untere Ende des Transportmittels in Bandlaufrichtung verstellbar ist, dann nur deshalb, um eine Anpassung an unterschiedlich hohe Verpackungsbehälter vornehmen zu können.

- Zur Aufrechterhaltung der Bandspannung sollte das Band durch einen Bandspeicher laufen. Der Bandspreicher kompensiert dann die sich durch die Verstellung des über die Stapelstelle reichenden Teils oder durch unterschiedliche Beladungshöhen des bogenförmigen Förderbandabschnittes sich ergebende, unterschiedliche Bandlängen im Bereich der bogenförmigen Führung.

- Gegenstand der Erfindung ist ferner eine Maschine zum Zusammenführen von mehreren mit Folienverpackungen gefüllten Verpackungsbehältern, die aus mehreren parallel zueinander angeordneten Vorrichtungen der vorstehenden Art zum Transportieren von Folienverpackungen in Verpackungsbehälter besteht. Diese Maschine ist dadurch gekennzeichnet, daß zu jedem unterhalb des vertikalen Förderstreckenabschnittes befindlichen Träger für die mit Folienverpackungen zu füllenden Verpackungsbehälter zwei Transporteure für verschiedene, leere Verpackungsbehälter führen, daß Überführungsorgane zum wahlweisen Überführen eines Verpackungsbehälters von dem einen oder anderen Transporteur auf den Träger vorgesehen sind und daß von jedem Träger ein Transporteur für die gefüllten Verpackungsbehälter der einen Art zu einer Sammelstelle und ein zweiter Transporteur für gefüllte Verpackungsbehälter der anderen Art zu einer für alle zweiten Transporteure gemeinsamenSammelstelle führt, wobei dem Träger zum wahlweisen Beschicken mindestens eines der Transporteure mit gefüllten Verpackungen ein Verteiler zugeordnet ist.

- Bei einer solchen Maschine können die Vorrichtung zum Transportieren von Folienverpackungen zu den leeren Verpackungsbehältern von den vorgeordneten Füll- und Verschließmaschinen mit unterschiedlicher Leistung beschickt werden. Die Leistungsanpassung findet dadurch statt, daß ein Teil der Folienverpackungen in der leistungsstärksten Linie an der Vorrichtung zum Verpacken der Folienverpackungen in die nur sporadisch eingeschleusten und wieder abgezweigten Verpackungsbehälter und nicht in die Verpackungsbehälter gefüllt werden, die zu der gemeinsamen Sammelstelle transportiert werden. Mit der erfindungsgemäßen Maschine wird somit gewährleistet, daß auch beim Zusammenführen von Verpackungsbehältern, in denen Folienverpackungen verschiedener Dimension und/oder mit unterschiedlichem Füllgut sich befinden, die einzelnen Füll- und Verschließmaschinen für die Flachbeutel mit maximaler Leistung betrieben werden können.

- Im folgenden wird die Erfindung anhand einer ein Ausführungsbeispiel darstellenden Zeichnung näher erläuter. Im einzelnen zeigen

- Fig. 1 eine Vorrichtung zum Transport von z.B. als Flachbeutel ausgebildetenflexiblen Folienverpackungen, die von einer nichtdargestellten Füllmaschine geliefert werden, in einen Verpackungsbehälter in perspektivischer Darstellung und

- Fig. 2 eine Maschine zum Zusammenführen von Verpackungsbehältern, die mittels Vorrichtungen nach Fig. 1 mit Flachbeuteln gefüllt worden sind, an einer gemeinsamen Sammelstelle in schematischer Darstellung in Aufsicht.

- Die Vorrichtung gemäß Fig. 1 umfaßt zwischen der in Fig. 1 nicht dargestellten Füll- und Verschließ maschine zum Abfüllen des Füllgutes in Flachbeutel und der in Form eines quaderförmigen, oben offenen Faltkartons 1 dargestellten Verpackungsbehälters drei charakteristische Förderstreckenabschnitte 2, 3, 4.

- Der Förderstreckenabschnitt 2 verläuft in der Horizontalen und besteht aus einem endlosen Förderband 5, auf das die von der Füll- und Verschließmaschine gefüllten Beutel 6 mit gleichmäßig verteiltem Füllgut flach und in Reihe hintereinander abgelegt werden. An das Förderband 5 schließt sich im zweiten Förderstreckenabschnitt 3 ein weiteres, ebenfalls horizontal, aber etwas tiefer liegendes Förderband 7 an. Dieses Förderband 7 hat eine geringere Transportgeschwindigkeit als das Förderband 5. Aufgrund der unterschiedlichen Fördergeschwindigkeiten der beiden Bänder 5, 7 werden die Flachbeutel 6 an der Übergangsstelle vom Band 5 auf das Band 7 geschuppt. Durch kurzfristiges Umschalten auf eine höhrere Geschwindigkeit kann in dem geschuppten Beutelstrang 8 eine Lücke gebildet werden.

- Der Transportstreckenabschnitt 4 führt aus der Horizontalen in die Vertikale. Er umfaßt ein an der Bogeninnenseite angeordnetes Transportband 9, das unveränderlich durch eine nicht dargestellte Führung geführt wird. Auf der Bogenaußenseite ist ein zweites Transportband 10 vorgesehen, das am Anfang des Transportstreckenabschnittes 4 über eine in der Höhe gegenüber dem Transportband 9 verstellbare Umlenkrolle 11 und am Ende des Transportstrekkenabschnittes 4 über der Stapelstelle 1 über ein nicht näher dargestelltes Umlenkelement 12, das eine geringe Höhe hat und in Bandlaufrichtung verstellbar ist, geführt ist. Zwischen der Umlenkrolle 11 und dem Umlenkelement 12 erhält das Band seine Führung durch das an nicht dargestellten Stau- und Führungsmitteln abgestützte Band 9, indes es sich auf diesem Band 9, unter Einklemmen der im Förderstrekkenabschnitt 4 geförderten Beutel 13, abstützt. Das Band 10 läuft über weitere Umlenkrollen 14 bis 17, von denen die Umlenkrolle 17 mittels einer nicht dargestellten Feder das Band 10 unter Spannung hält. Die Rolle 17 bildet den Bandspeicher.

- Das Ende des Bandes 11 reicht bis in den Karton 1 hinein. Gegen den Karton 1 wirkt in Richtung des Pfeils 18 eine Kraft, z.B. die Reibkraft des auf einer Unterlage abgestützten Kartons 1, die aber ein Zürckweichen(verschieben auf der Unterlage) des Kartons 1 entgegen der Richtung des Kraftpfeils zuläßt.

- Das Füllen des Kartons 1 erfolgt auf folgende Art und Weise:

- Die einzeln in Reihe hintereinander und flachliegend bei gleichmäßig verteiltem Füllgut ankommenden Flachbeutel 6 werden beim Übergang auf die Förderstrecke 3 wegen der geringeren Fördergeschwindigkeit, wie bereits erläutert, geschuppt. Dadurch wird die Durchsatzleistung nicht vermindert wohl aber die Transportgeschwindigkeit.

- Nach einer bestimmten Anzahl von Beuteln 6, die beispielsweise in einen Karton 1 hineinpassen, wird das Band 7 beschleunigt, so daß der Beutelstrang 8 durch Bildung einer Lücke von dem nächsten Beutelstrang abgesetzt wird. Sobald der Beutelstrang 8 in den abschlüssigen Förderstreckenabschnitt 4 gelangt, werden die Beutel von den beiden Bändern 9, 10 beidseitig eingeklemmt. Dadurch erhalten sie auch auf der abschüssigen Förderstrecke eine definierte Fördergeschwindigkeit. Ferner wird dadurch gewährleistet, daß die gleichmäßige Verteilung des Füllgutes in den Beuteln erhalten bleibt. Dieses Eingeklemmtsein der Beutel geht auch dann nicht verloren, wenn der einzelne Beutel aus dem Wirkungsbereich des Bandes 9 gerät, weil beim ersten Beutel die Stirnwand des Kartons 1 die Führung übernimmt und dann die weiteren, geschuppten Beutel. Die Beutel 13 werden auch nach Verlassen des Bandes 9 mit definierter Fördergeschwindigkeit gefördert, weil sie bis zum Erreichen ihrer Endlage unter der Wirkung des zweiten Förderbandes 10 stehen. Da das zweite Förderband 10 nicht nachgiebig abgestützt ist, üben die in den Karton 1 geförderten Beutel einen der Kraftrichtung 18 entgegengerichteten Druck aus, so daß der Behälter mit dem Fortschritt der Füllung gegen die in Richtung des Pfeils 18 wirkende Kraft auf seiner Unterlage verschoben wird. Im einfachsten Fall kann der Karton auf einer Gleitbahn abgestellt sein, so daß der Druck ausreichen muß, um den Karton 1 in Bewegung zu setzen. Reicht der Druck nicht aus, oder würde der Druck für das Füllgut zu groß sein, kann auf den Behälter zusätzlich eine in Bewegungsrichtung wirkende Kraft ausgeübt werden.

- Sobald der Karton 1 mit Flachbeuteln gefüllt ist, wird die Lücke zwischen zwei aufeinanderfolgenden Strängen 8, 13 ausgenutzt, um das Umlenkorgan aus dem Karton 1 herauszuziehen und in den nachfolgenden Behälter wieder einzuführen.

- Bei der in Fig. 2 dargestellten Maschine bilden mehrere gleichartige Vorrichtungen 20 der im Zusammenhang mit Fig. 1 beschriebenen Art zusammen mit jeweils einer vorgeordneten Füll-und Verschließmaschine für das Abfüllen von Füllgut in Flachbeutel und anschließendes Verschließen der Flachbeutel zueinander parallele Linien- Auf jeder Linie wird anderes Füllgut und/oder anders dimensionierte Beutel verarbeitet. Da alle Linien den gleichen Aufbau haben, wird im folgenden die Maschine nur am Beispiel einer Linie beschrieben.

- Die Füll- und Verschließmaschine 21 legt die gefüllten Flachbeutel mit gleichmäßig verteiltem aber unterschiedlichem Füllgut auf ein Förderband 22 ab, das in das Förderband 2 der Fig. 1 übergeht.

- Zwei verschiedenartige Verpackungsbehälter (Kartons) können der Vorrichtung 20 zugefördert werden. Von einer Vorratsstation 23 wird ein Förderband 24 mit Kartons 25 des einen Typs beschickt. Das Förderband 24 transportiert die Kartons 25 bis seitlich neben einem Förderband 26. Mittels eines Schiebers 27 kann der Karton 25 auf das Förderband 26 überführt werden, das es bis zur Füllposition am Ende der bogenförmigen Förderstrecke 4 transportiert. Der mit Flachbeuteln gefüllte Karton wird durch in der Zeichnung nicht dargestellte Mittel, Schieber oder dergleichen zur Seite gefördert, von wo er mittels eines weiteren Schiebers 28 auf ein Transportband 29 übergeben wird, das den gefüllten Karton zu einer Sammelstelle 30 transportiert..

- Von einer weiteren Vorratsstation 31 wird ein Band 32 mit leeren Kartons 33 des anderen Typs beschickt. Von diesem Band 32 zweigt für jede Vorrichtung 20 ein Band 34 ab. Der Karton 33 wird mit einem Schieber 35 auf dieses Band 34 überführt, das seitlich neben dem Band 26 endet. Von hier wird mittels eines weiteren Schiebers 36 der Karton auf das Band 26 geschoben, der es unter das Ende der bogenförmigen Förderstrecke 4 transportiert. Durch die wahlweise Betätigung des einen oder anderen Schiebers 27, 36 kann entweder der Karton des einen Typs oder des anderen Typs der Vorrichtung 20 zugeführt werden.

- Anstelle der als Schieber ausgebildeten Mittel zum Überführen des Kartons des einen oder anderen Typs auf das Förderband können auch andersartige Überführungsmittel vorgesehen sein, z.B. eine Weiche, die das Förderband 26 mit dem Transporteur 24 oder dem Transporteur 34 verbindet. Es ist aber auch möglich, daß der eine oder andere Transporteur in gerader Linie zum Förderband 26 angeordnet ist. In diesem Fall ist es allerdings notwendig, die Zufuhr der Kartons des einen Typs zu stoppen, wenn Kartons des anderen Typs auf das Band 26 überführt und der Vorrichtung 20 zugeführt werden sollen.

- Der Karton 33 gelangt als gefüllter Karton 37 auf ein Förderband 38, das zusammen mit Förderbändern 39, 40 die von den gleichartigen Vorrichtungen kommenden Kartons, die Beutel mit unterschiedlichem Füllgut enthalten, einer Sammelstelle 41 zufördert. An dieser Sammelstelle 41 stauen sich die Kartons. Eine bestimmte Anzahl solcher Kartons, im Ausführungsbeispiel acht Kartons bilden ein Sortiment und werden in einem größeren Umkarton eingepackt, der von einer Vorratsstation 42 über ein Förderband 43 unter einen

- Schacht 44 gelangt, durch den die ein Sortiment bildenden Kartons nach seitlichem Verschieben durch einen Schieber 45 in den Umkarton 47 gefüllt werden, der dann als Sortiment (Aktionsware) die Füllstation über ein Band 46 verläßt.

- Mittels nicht dargestellter Überwachungsorgange kann der Stau von gefüllten Kartons 37 auf den einzelnen Förderbändern 38-40 kontrolliert werden. Sofern dabei festgestellt wird, daß auf einem Transportband sich ein überlanger Stau aufbaut, werden die Überführungseinrichtungen 27, 36 für die Kartons unterschiedlichen Typs umgestellt, und zwar so, daß die Zufuhr von Kartons 33 des einen Typs gesperrt und Kartons 25 des anderen Typs in die Vorrichtung 20 eingeschleust werden, die dann aber nicht auf das Förderband 34 sondern auf das Förderband 29 gegeben werden. Auf diese Art und Weise läßt sich ein Leistungsüberschuß in einer Linie abbauen. Durch sporadisches Einschleusen eines Kartons 25 in die eine oder andere Vorrichtung 20 lassen sich alle Linien mit maximaler Leistung betreiben, gleichwohl kommt es nicht zu einem Überangebot an Kartons 25 an der gemeinsamen Sammelstelle. Ohne Unterbrechung läßt sich also mit der Maschine Sortimentsware (Aktionsware) verpacken und gleichzeitig Einzelware.

Claims (9)

dadurch gekennzeichnet , daß nach dem Verteilen des Füllgutes inder Folienverpackung und vor dem aus der Horizontalen in die Vertikale führenden Förderstreckenabschnitt die Folienverpackungen geschuppt werden und im Verpackungsbehälter jede Folienverpackung auf seiner dem Beutelstapel zugewandten Seite zunächst von der Stirnwand des Verpackungsbehälters und dann von den den Stapel bereits bildenden Folienverpackungen geführt wird und auf seiner dem Stapel abgewandten Seite fördernd wirkenden Kräften ausgesetzt ist.

dadurch gekennzeichnet , daß der Verpackungsbehälter allein durch die in den Behälter geförderten Beutel vorgeschoben wird.

dadurch gekennzeichnet , daß zwischen dem ersten (2) und dem weiteren Förderstreckenabschnitt (4) ein zweiter Förderstreckenabschnitt (3) zum Schuppen der Folienverpackungen (6), (8) angeordnet ist, und daß von den die Beutel (13) einklemmenden Transportmitteln (9), (10) nur ein Transportmittel (10) bis über den in dem Behälter (1) zu bildenden Stapel reicht.

dadurch gekennzeichnet , daß der bis über den zu bildenden Stapel reichende Teil (12) des Transportmittels (10) ein in Richtung der Stapelachse starres Widerlager bildet, dem die von der Wand des auf einer Unterlage verschiebbaren Behälters (1) gebildete, mit wachsender Stapelhöhe zurückweichende Stütze auf der gegenüberliegenden Stapelseite zugeordnet ist.

dadurch gekennzeichnet , daß zu jedem unterhalb des vertikalen Förderstreckenabschnittes (4) befindlichen Träger für die mit Beuteln (13) zu füllenden Verpackungsbehälter (1) zwei Transporteure (24), (32), (34) für verschiedene,leere Verpackungsbehälter (25), (33) führen, daß Überführungsorgane (27), (36) zum wahlweisen Überführen eines Verpackungsbehälters (25 oder 33) von dem einen oder anderen Transporteur (24), (34) auf den Träger (26) vorgesehen sind und daß von dem Träger (26) einer jeden Vorrichtung (20) ein Transporteur (29), für die gefüllten Verpackungsbehälter der einen oder anderen Art zu einer Sammelstelle und ein zweiter Transpor- teur (38 - 40) für gefüllte Verpackungsbehälter der anderen Art zu einer für alle zweiten Transporteure (38 - 40) gemeinsamen Sammelstelle (41) führt, wobei dem Träger (26) zum wahlweisen Beschicken mindestens eines der Transporteure (29 oder 38 - 40) ein Verteiler zugeordnet ist.

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT85100475T ATE47105T1 (de) | 1984-02-25 | 1985-01-18 | Verfahren und maschine zum bilden von gruppen von mit folienverpackungen gefuellten verpackungsbehaeltern. |

| AU38772/85A AU574968B2 (en) | 1984-02-25 | 1985-02-15 | Feeding flat packages to container |

| DK081485A DK162340C (da) | 1984-02-25 | 1985-02-22 | Fremgangsmaade og apparatur til tilvejebringelse af grupper af med folieemballager fyldte emballeringsbeholdere |

| CA000474928A CA1251477A (en) | 1984-02-25 | 1985-02-22 | Method of an apparatus for transporting flexible foil packages, particularly flat bags, filled with pourable or flowable material to a package container forming a stacking station |

| ES540657A ES8605735A1 (es) | 1984-02-25 | 1985-02-22 | Procedimiento y dispositivos para transportar envases de la-mina flexible a un recipiente de embalaje. |

| DK301790A DK169172B1 (da) | 1984-02-25 | 1990-12-20 | Fremgangsmåde og apparatur til anbringelse af med et ikke-positionsfikseret materiale fyldte, fleksible folieemballager i emballeringsbeholdere |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3406858 | 1984-02-25 | ||

| DE19843406858 DE3406858A1 (de) | 1984-02-25 | 1984-02-25 | Verfahren u. vorrichtung zum transportieren von mit riesel- oder fliessfaehigem gut gefuellten flachbeuteln zu einer stapelstelle, insbes. einem verpackungsbehaelter |

Related Child Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89105984.2 Division-Into | 1985-01-18 | ||

| EP89105984A Division-Into EP0331210B1 (de) | 1984-02-25 | 1985-01-18 | Verfahren und Vorrichtung zum Einbringen von mit nicht lagefixiertem Gut gefüllten flexiblen Folienverpackungen in Verpackungsbehälter |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0153577A2 true EP0153577A2 (de) | 1985-09-04 |

| EP0153577A3 EP0153577A3 (en) | 1987-03-18 |

| EP0153577B1 EP0153577B1 (de) | 1989-10-11 |

Family

ID=6228801

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89105984A Expired - Lifetime EP0331210B1 (de) | 1984-02-25 | 1985-01-18 | Verfahren und Vorrichtung zum Einbringen von mit nicht lagefixiertem Gut gefüllten flexiblen Folienverpackungen in Verpackungsbehälter |

| EP85100475A Expired EP0153577B1 (de) | 1984-02-25 | 1985-01-18 | Verfahren und Maschine zum Bilden von Gruppen von mit Folienverpackungen gefüllten Verpackungsbehältern |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89105984A Expired - Lifetime EP0331210B1 (de) | 1984-02-25 | 1985-01-18 | Verfahren und Vorrichtung zum Einbringen von mit nicht lagefixiertem Gut gefüllten flexiblen Folienverpackungen in Verpackungsbehälter |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4676050A (de) |

| EP (2) | EP0331210B1 (de) |

| AT (2) | ATE47105T1 (de) |

| DE (3) | DE3406858A1 (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0360310A1 (de) * | 1988-08-22 | 1990-03-28 | Breda Packaging B.V. | Verfahren und Vorrichtung zum Ordnen von Gegenständen |

| ITVR20120222A1 (it) * | 2012-11-09 | 2014-05-10 | Sanovo Technology Italia S R L | Impianto di confezionamento di prodotti, in particolare di vassoi di uova |

| EP3023337A1 (de) * | 2014-11-21 | 2016-05-25 | Masterwork Machinery Co. Ltd. | Verfahren zur steuerung einer faltschachtelklebemaschine mit einer nachfolgenden vorrichtung zum packen |

| EP4053024A1 (de) * | 2021-02-18 | 2022-09-07 | Teepack Spezialmaschinen GmbH & Co. KG | Verfahren und vorrichtung zum ausbilden von verpackungsstapeln |

Families Citing this family (57)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5044873A (en) * | 1986-12-12 | 1991-09-03 | Michael Vijuk | Apparatus for stacking folded sheets on edge |

| DE3724470A1 (de) * | 1987-07-24 | 1989-02-02 | Bueltmann Monika | Maschine zum fuellen von kisten mit profilstaeben (rohren) |

| GB8921398D0 (en) * | 1989-09-21 | 1989-11-08 | Premier Brands Uk | Packaging systems |

| DE3943395C2 (de) * | 1989-12-30 | 1996-04-11 | Vse Verpackungs Und Sondermasc | Vorrichtung zum Verpacken von gefüllten Beuteln, insbesondere von in ihrer Dicke egalisierten gefüllten Schlauchbeuteln |

| DE4117746C1 (en) * | 1991-05-30 | 1992-06-11 | Ostma Maschinenbau Gmbh, 5352 Zuelpich, De | Goods packaging and handling plant - has feeders and stackers stowing filled bags in containers |

| DE4201080A1 (de) * | 1992-01-17 | 1993-07-22 | Ostma Maschinenbau Gmbh | Vorrichtung zum beschicken einer verpackungsaufnahme z. b. eines offenen kartons |

| DE4215642A1 (de) * | 1992-05-14 | 1993-11-18 | Focke & Co | Vorrichtung zum Zuführen von Packungen, insbesondere Beutelpackungen, zu einem Sammelpacker |

| DE4241440A1 (de) * | 1992-09-02 | 1994-03-10 | Ostma Maschinenbau Gmbh | Verfahren und Vorrichtung zum Einbringen von produktgefüllten Verpackungen, insbesondere von Schlauchbeuteln, in Versandbehälter |

| DE4308309A1 (de) * | 1993-03-16 | 1994-09-22 | Hoefliger Harro Verpackung | Verfahren und Vorrichtung zum Einbringen von mehreren flexiblen Folienverpackungen in einen Verpackungsbehälter |

| DE9306597U1 (de) * | 1993-05-04 | 1993-07-29 | Ostma Maschinenbau GmbH, 53909 Zülpich | Vorrichtung für die Abgabe von Produkten an eine Aufnahmestation |

| DE9410970U1 (de) * | 1994-07-12 | 1994-10-27 | Ostma Maschinenbau GmbH, 53909 Zülpich | Anlage zum Einstapeln von mit nicht lagefixiertem Gut gefüllten Verpackungsbeuteln in einen Verpackungsbehälter |

| US5528883A (en) * | 1994-11-14 | 1996-06-25 | Jamison; Mark D. | High speed modular film pre-forming, filling and packaging apparatus and method |

| DE4447050C2 (de) * | 1994-12-29 | 2000-11-09 | Rovema Gmbh | Vorrichtung zum Einbringen von Gegenständen in Sammelbehälter |

| US5575134A (en) * | 1995-04-18 | 1996-11-19 | Main; Scott C. | Apparatus and method for filling a bin |

| US5644901A (en) * | 1996-01-10 | 1997-07-08 | Tns Mills, Inc. | Yarn spool apparatus and method |

| US5803891A (en) * | 1996-02-01 | 1998-09-08 | Moore Business Forms, Inc. | Apparatus of accumulating sheets for a booklet |

| DE19604926A1 (de) * | 1996-02-10 | 1997-08-14 | Natec Reich Summer Gmbh Co Kg | Scheibenstapler, insbesondere für Käsescheiben |

| DE19709412A1 (de) * | 1997-03-07 | 1998-09-10 | Natec Reich Summer Gmbh Co Kg | Verpackung für leicht verderbliche, flexible Lebensmittelscheiben und Verfahren zum Einbringen der Scheiben |

| DE19801878A1 (de) | 1998-01-20 | 1999-08-19 | Natec | Verfahren und Vorrichtung zum Stapeln von unverpackten Schmelzkäsescheiben |

| DE19807469A1 (de) | 1998-02-24 | 1999-08-26 | Focke & Co | Verfahren und Vorrichtung zum Füllen von Kartons |

| NL1011113C2 (nl) * | 1999-01-22 | 2000-07-25 | C P S B V | Inrichting voor het vullen van dozen met gevulde zakken. |

| DE19917656A1 (de) * | 1999-04-19 | 2000-10-26 | Odeko Verpackungsmaterialien G | Verfahren und Vorrichtung zum Bilden eines Produktstrangs aus mehreren Produkten |

| DE19917657A1 (de) * | 1999-04-19 | 2000-11-09 | Odeko Verpackungsmaterialien G | Anlage und Verfahren zum Befüllen von Produktaufnahmen mit Produkten |

| DE19917655A1 (de) * | 1999-04-19 | 2000-10-26 | Odeko Verpackungsmaterialien G | Verfahren und Vorrichtung zum Bilden eines Produktstrangs aus mehreren Produkten |

| WO2000063077A1 (de) | 1999-04-19 | 2000-10-26 | Nor-Reg A/S | Anlage und verfahren zum befüllen von produktaufnahmen mit produkten |

| US6536191B1 (en) | 1999-06-28 | 2003-03-25 | Bell & Howell Mail And Messaging Technologies Company | Method and apparatus for high speed envelope traying |

| DE10127028B4 (de) * | 2001-04-23 | 2007-05-31 | Emak Maschinenbau Gmbh | Verfahren und Vorrichtung zum Einbringen von Verpackungsbeuteln in eine Umverpackung |

| DE10225867A1 (de) * | 2002-04-09 | 2003-10-23 | Heidelberger Druckmasch Ag | Vorrichtung zum Packen von flachen Gegenständen in Transportbehälter, insbesondere von flach gefalteten Faltschachteln in Umkartons |

| DE10225865A1 (de) * | 2002-04-09 | 2003-10-23 | Heidelberger Druckmasch Ag | Vorrichtung zum Packen von flachen Gegenständen in Transportbehälter, insbesondere von flach gefalteten Faltschachteln in Umkartons |

| AUPS307202A0 (en) * | 2002-06-21 | 2002-07-11 | Manufacturing Solutions Pty Ltd | Device for guiding flexible packages into a case |

| US20050191164A1 (en) * | 2002-10-23 | 2005-09-01 | Siemens Schweiz Ag | Device for effecting the positionally accurate conveyance of flat articles to be sorted to an input device for a sorting conveyor |

| US6871478B2 (en) * | 2003-02-03 | 2005-03-29 | Scholle Corporation | Apparatus and method for assembling filled bag in box containers |

| US7117657B2 (en) * | 2003-04-11 | 2006-10-10 | Lockheed Martin Corporation | Delivery point packager takeaway system and method |

| US7683283B2 (en) * | 2003-04-11 | 2010-03-23 | Lockheed Martin Corporation | Delivery point merge and packaging device and method of use |

| US20050072655A1 (en) * | 2003-10-03 | 2005-04-07 | Glen Raque | Transport system |

| ATE388892T1 (de) * | 2004-06-02 | 2008-03-15 | Ferag Ag | Verfahren und einrichtung zur verpackung von flachen objekten |

| US20060032192A1 (en) * | 2004-08-13 | 2006-02-16 | Mcleod Jesse | Transporter device |

| ITBO20050077A1 (it) * | 2005-02-17 | 2006-08-18 | Cmc Spa | Macchina e metodo per il riempimento di contenitori a cassetta con articoli affiancati e disposti verticalmente |

| DE102006022260B4 (de) * | 2006-05-11 | 2008-04-03 | Uhlmann Pac-Systeme Gmbh & Co Kg | Vorrichtung zum geordneten Zuführen und Ablegen zu verpackender Kleinteile |

| DE102006045087A1 (de) * | 2006-09-21 | 2008-03-27 | Focke & Co.(Gmbh & Co. Kg) | Verfahren und Vorrichtung zum Handhaben von Windeln |

| DE102008019028A1 (de) * | 2008-04-15 | 2009-10-22 | Hochland Natec Gmbh | Verfahren und Vorrichtung zum Stapeln verpackter Lebensmittelscheiben |

| EP2432698A1 (de) * | 2009-05-18 | 2012-03-28 | Sigma Engineering B.V. | Verfahren und vorrichtung zur verpackung von im wesentlichen flachen produkten in eine schachtel |

| CH705399A1 (de) * | 2011-08-24 | 2013-02-28 | Ferag Ag | Befüllsystem zum Einbringen von flächigen Artikeln in einen Behälter. |

| US9505512B2 (en) * | 2011-12-14 | 2016-11-29 | The Procter & Gamble Company | Sheet good loading device and method of loading sheet goods |

| US10005572B1 (en) * | 2012-03-06 | 2018-06-26 | Tec Engineering Corporation | System for filling a container with dip tubes |

| EP3510457A1 (de) * | 2016-09-09 | 2019-07-17 | The Procter and Gamble Company | Verfahren zur gleichzeitigen herstellung von verschiedenen produkten auf einer einzigen produktionslinie |

| WO2018049143A1 (en) | 2016-09-09 | 2018-03-15 | The Procter & Gamble Company | System and method for independently routing vehicles and delivering containers and closures to unit operation stations |

| US10558201B2 (en) | 2016-09-09 | 2020-02-11 | The Procter & Gamble Company | System and method for producing products based upon demand |

| US10618172B1 (en) | 2019-05-31 | 2020-04-14 | Mujin, Inc. | Robotic system with error detection and dynamic packing mechanism |

| US10696493B1 (en) | 2019-05-31 | 2020-06-30 | Mujin, Inc. | Robotic system with packing mechanism |

| CN111605938B (zh) * | 2019-05-31 | 2021-04-30 | 牧今科技 | 用于使用实时放置模拟来码垛包裹的机器人系统 |

| US10679379B1 (en) | 2019-05-31 | 2020-06-09 | Mujin, Inc. | Robotic system with dynamic packing mechanism |

| US10696494B1 (en) | 2019-05-31 | 2020-06-30 | Mujin, Inc. | Robotic system for processing packages arriving out of sequence |

| US11077554B2 (en) | 2019-05-31 | 2021-08-03 | Mujin, Inc. | Controller and control method for robotic system |

| US10647528B1 (en) | 2019-05-31 | 2020-05-12 | Mujin, Inc. | Robotic system for palletizing packages using real-time placement simulation |

| CN112455775A (zh) * | 2020-11-27 | 2021-03-09 | 合肥浩普智能装备科技有限公司 | 一种低位包装机用位移平台 |

| CN113184272B (zh) * | 2021-05-06 | 2021-11-09 | 深圳源明杰科技股份有限公司 | 一种智能卡整理收集设备 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2261972A (en) * | 1940-04-27 | 1941-11-11 | Maxson Automatic Mach | Sheet feeding and stacking method and machine |

| US2925167A (en) * | 1958-02-03 | 1960-02-16 | Cheshire Inc | Conveyor for articles in imbricating relationship |

| DE1805549U (de) * | 1959-11-19 | 1960-02-04 | Hesser Ag Maschf | Maschine zum fuellen und verschliessen von verpackungshuellen, insbesondere beuteln. |

| US3095960A (en) * | 1959-11-20 | 1963-07-02 | Sig Schweiz Industrieges | Device for arranging irregularly supplied flat articles |

| US3479795A (en) * | 1966-10-31 | 1969-11-25 | Carnation Co | Automatic packaging apparatus |

| DE2261416C3 (de) * | 1972-12-15 | 1975-12-18 | Jagenberg-Werke Ag, 4000 Duesseldorf | Vorrichtung zum Einbringen von Faltschachtelzuschnitten od. dgl. in Versandkartons |

| DE2400441C2 (de) * | 1974-01-05 | 1982-06-03 | Schäfer Werke KG, 5908 Neunkirchen | Verfahren und Vorrichtung zum Herstellen von rechteckigen Verpackungsmaterialzuschnitten |

| US3986597A (en) * | 1974-08-21 | 1976-10-19 | Fmc Corporation | Carton feeding system |

| ZA77885B (en) * | 1976-02-18 | 1977-12-28 | Gard Inc | System and method for stacking leaflets into containers |

| US4124967A (en) * | 1977-09-19 | 1978-11-14 | Beer Frederick W | Method and apparatus for placing flexible packages in containers |

| US4161095A (en) * | 1977-11-08 | 1979-07-17 | Gard, Inc. | Flat article stacking system |

| DE2825648A1 (de) * | 1978-06-12 | 1979-12-13 | Jagenberg Werke Ag | Senk- und schwenkschienenanordnung fuer eine faltschachtelpackmaschine |

| DE2825647A1 (de) * | 1978-06-12 | 1979-12-13 | Jagenberg Werke Ag | Schaltvorrichtung fuer die senk- und schwenkschiene einer faltschachtelpackmaschine |

| GB2046711B (en) * | 1979-03-09 | 1983-08-03 | Metal Box Co Ltd | Method and apparatus for forming a stack of generally flat articles from a shingled stream |

-

1984

- 1984-02-25 DE DE19843406858 patent/DE3406858A1/de not_active Ceased

-

1985

- 1985-01-18 DE DE8585100475T patent/DE3573582D1/de not_active Expired

- 1985-01-18 DE DE8989105984T patent/DE3586908D1/de not_active Expired - Fee Related

- 1985-01-18 EP EP89105984A patent/EP0331210B1/de not_active Expired - Lifetime

- 1985-01-18 AT AT85100475T patent/ATE47105T1/de not_active IP Right Cessation

- 1985-01-18 AT AT89105984T patent/ATE83450T1/de not_active IP Right Cessation

- 1985-01-18 EP EP85100475A patent/EP0153577B1/de not_active Expired

- 1985-02-22 US US06/704,191 patent/US4676050A/en not_active Expired - Lifetime

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0360310A1 (de) * | 1988-08-22 | 1990-03-28 | Breda Packaging B.V. | Verfahren und Vorrichtung zum Ordnen von Gegenständen |

| US5012628A (en) * | 1988-08-22 | 1991-05-07 | Breda Packaging B.V. | Method and apparatus for arranging articles |

| ITVR20120222A1 (it) * | 2012-11-09 | 2014-05-10 | Sanovo Technology Italia S R L | Impianto di confezionamento di prodotti, in particolare di vassoi di uova |

| EP3023337A1 (de) * | 2014-11-21 | 2016-05-25 | Masterwork Machinery Co. Ltd. | Verfahren zur steuerung einer faltschachtelklebemaschine mit einer nachfolgenden vorrichtung zum packen |

| EP4053024A1 (de) * | 2021-02-18 | 2022-09-07 | Teepack Spezialmaschinen GmbH & Co. KG | Verfahren und vorrichtung zum ausbilden von verpackungsstapeln |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0153577A3 (en) | 1987-03-18 |

| EP0331210A3 (en) | 1989-09-13 |

| ATE83450T1 (de) | 1993-01-15 |

| DE3586908D1 (de) | 1993-01-28 |

| EP0331210B1 (de) | 1992-12-16 |

| EP0153577B1 (de) | 1989-10-11 |

| DE3406858A1 (de) | 1985-10-03 |

| US4676050A (en) | 1987-06-30 |

| DE3573582D1 (en) | 1989-11-16 |

| ATE47105T1 (de) | 1989-10-15 |

| EP0331210A2 (de) | 1989-09-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0153577A2 (de) | Verfahren und Maschine zum Bilden von Gruppen von mit Folienverpackungen gefüllten Verpackungsbehältern | |

| EP0279333B1 (de) | Verfahren und Vorrichtung zum Verpacken von Druckerzeugnissen | |

| EP0187981B1 (de) | Verfahren und Vorrichtung zum Zuführen von Packungen zu einer Sammel und Verpackungsstation | |

| CH665814A5 (de) | Verfahren und vorrichtung zum einfuellen von fuellgut in eine huelle. | |

| DE8709053U1 (de) | Vorrichtung zum Gruppieren von Packungen | |

| DE2125991A1 (de) | Verfahren und Vorrichtung zum Transport gestapelter flacher Gegenstände in Aufeinanderfolge zu einem Auffangen | |

| EP1184283A1 (de) | Verfahren und Vorrichtung zur Umreifung von Stapeln von Druckereierzeugnissen | |

| CH659035A5 (de) | Verfahren zum zusammentragen von buendeln aus elektrisch isolierenden bogenfoermigen haelftig gefalteten substratmaterialien. | |

| DE69403514T2 (de) | Verfahren und Einrichtung zum Fördern von Gegenständen, insbesondere für automatische Verpackungsanlagen | |

| EP0538742A1 (de) | Speicher für Warenstücke | |

| DE19920531C2 (de) | Verpackungsstraße für Zeitschriften, Magazine und dergleichen Druckprodukte | |

| DE4119514C2 (de) | Vorrichtung zum Transportieren von quaderförmigen Packungen von einer Verpackungsmaschine zu einer nachfolgenden Bearbeitungsmaschine | |

| CH679924A5 (de) | ||

| DE69607698T2 (de) | Vorrichtung zum Be- und/oder Entladen von einem Behälter mit Stapeln von Packungen, insbesondere Eierkartons | |

| EP0618139B1 (de) | Vorrichtung zum Verarbeiten von Druckereiprodukten | |

| EP0034183B1 (de) | Umschnürungsmaschine | |

| DE102017109470A1 (de) | Verpackungsmaschine und verfahren zum verpacken von produkten | |

| EP0583218B1 (de) | Verfahren und Einrichtung zur Förderung von rohrförmigen Druckprodukte-Paketen und deren Gruppierung zu Versandeinheiten | |

| DE19930368A1 (de) | Verfahren und Vorrichtung zum Verpacken von flachen Produkten | |

| EP0618138A1 (de) | Einrichtung zum Herstellen von tragbaren, rohrartigen Paketen aus Druckereiprodukten | |

| DE69204224T2 (de) | Vorrichtung zum Ablenken einer sich bewegenden Reihe von Gegenständen, insbesondere für Verpackungsmaschinen. | |

| EP2632836A1 (de) | Vorrichtung und verfahren zum puffern einer mehrzahl von gütern oder gutgruppen und papierhandhabungsanlage mit derselben | |

| DE3736610A1 (de) | Vorrichtung zum beliebigen gruppenweisen transport von beuteln | |

| EP1050463B1 (de) | Umreifungsmaschine zum Umreifen eines Gutstapels | |

| DE1265644B (de) | Einrichtung zum Verschnueren von Briefumschlaegen u. dgl. zu Packen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19861027 |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| 17Q | First examination report despatched |

Effective date: 19880125 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| REF | Corresponds to: |

Ref document number: 47105 Country of ref document: AT Date of ref document: 19891015 Kind code of ref document: T |

|

| XX | Miscellaneous (additional remarks) |

Free format text: TEILANMELDUNG 89105984.2 EINGEREICHT AM 18/01/85. |

|

| ITF | It: translation for a ep patent filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| REF | Corresponds to: |

Ref document number: 3573582 Country of ref document: DE Date of ref document: 19891116 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19940131 Year of fee payment: 10 Ref country code: NL Payment date: 19940131 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 19940331 Year of fee payment: 10 |

|

| EPTA | Lu: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19940713 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19940714 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19940720 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19940725 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19940729 Year of fee payment: 10 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19950118 Ref country code: GB Effective date: 19950118 Ref country code: AT Effective date: 19950118 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19950119 |

|

| EAL | Se: european patent in force in sweden |

Ref document number: 85100475.4 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19950131 Ref country code: CH Effective date: 19950131 Ref country code: BE Effective date: 19950131 |

|

| BERE | Be: lapsed |

Owner name: OSTMA MASCHINENBAU G.M.B.H. Effective date: 19950131 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19950801 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19950118 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19950929 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 19950801 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 85100475.4 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20030110 Year of fee payment: 19 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040803 |