-

Hintergrund der Erfindung

-

Gebiet der Erfindung

-

Die

vorliegende Erfindung betrifft einen Katalysator zur Reinigung eines

Abgases, das von einer Brennkraftmaschine eines Kraftfahrzeugs oder

dergleichen ausgestoßen

wird, und ein Abgasreinigungsverfahren, bei dem der Katalysator

verwendet wird. Sie betrifft insbesondere einen Katalysator und

ein Reinigungsverfahren, mit denen sich im Abgas enthaltene Stickstoffoxide

(NOx) auf effiziente Weise vermindern und reinigen lassen. Das Abgas

enthält

einen Überschuss

an Sauerstoff in einer höheren

Menge, als für

die vollständige

Oxidation von Reduktionsverbindungen wie Kohlenmonoxid (CO), Wasserstoff

(H2) oder Kohlenwasserstoff (HC) erforderlich

ist.

-

Beschreibung

des Standes der Technik

-

Als

Katalysator zur Reinigung des Abgases des Kraftfahrzeugs oder dergleichen

wurde üblicherweise ein

Drei-Wege-Katalysator verwendet, der das Abgas reinigt, indem er

im Abgas in einem theoretischen Luft-Kraftstoff-Verhältnis (stöchiometrisch) gleichzeitig

CO und HC oxidiert und NOx reduziert. Ein gut bekanntes Beispiel

des Drei-Wege-Katalysators setzt sich aus einem hitzebeständigen Substrat

aus Cordierit oder dergleichen und einer porösen Trägerschicht aus γ-Aluminiumoxid,

die darauf ausgebildet ist, zusammen. Die poröse Trägerschicht wird mit bei Katalysatoren

verwendeten Edelmetallen wie Platin (Pt), Rhodium (Rh) oder dergleichen

beladen.

-

Zum

Schutze der Umwelt wurde demgegenüber in letzter Zeit gefordert,

das im Abgas der Brennkraftmaschine des Kraftfahrzeugs oder dergleichen

enthaltene Kohlendioxid (CO2) zu reduzieren.

Das System, das dieses Erfordernis erfüllen kann, ist das System mit „magerer

Verbrennung", das

große

Aufmerksamkeit erregte und bei welchem der Kraftstoff in einer Atmosphäre, die

einen Überschuss

an Sauerstoff enthält,

mager verbrannt wird. Beim System mit magerer Verbrennung kann der

verminderte Kraftstoffverbrauch die Emission von CO2,

das bei der Verbrennung des Kraftstoffs erzeugt wird, einschränken.

-

Um

das Abgas zu reinigen, wenn das Luft-Kraftstoffverhältnis innerhalb

des theoretischen Luft-Kraftstoff-Verhältnisses

(stöchiometrisch)

liegt, oxidiert oder reduziert der herkömmliche Drei-Wege-Katalysator im Gegenteil

dazu gleichzeitig CO, HC oder NOx, er zeigt jedoch keine ausreichende

Reinigungsleistung dafür, NOx

durch eine Reduktion in der Atmosphäre des Abgases bei dem System

mit magerer Verbrennung, das einen Überschuss an Sauerstoff enthält, zu entfernen.

Unter diesen Umständen

wird gefordert, sowohl den Katalysator, als auch das Reinigungssystem,

die NOx sogar in einer einen Überschuss

an Sauerstoff enthaltenen Atmosphäre in effizienter Weise reinigen

können,

zu entwickeln.

-

Die

vorliegenden Anmelder schlugen Katalysatoren zur Abgasreinigung

vor, bei denen ein poröser Träger aus

Aluminiumoxid oder dergleichen mit Pt und Erdalkalimetallen, beispielsweise

Barium (Ba), beladen wird (Japanische Patentveröffentlichung 5-317625).

-

Wenn

das Luft-Kraftstoffverhältnis

impulsartig von der mageren Seite zur stöchiometrischen oder fetten

Seite hin gesteuert wird (Anfettungsimpuls), wird NOx bei diesem

Katalysator bei einem mageren Luft-Kraftstoffverhältnis im Erdalkalimetall okkludiert

(NOx-okkludierendes Material) und reagiert bei einem stöchiometrischen

oder fetten Luft-Kraftstoffverhältnis

mit den im zu reinigen Abgas enthaltenen Reduktionsverbindungen

wie HC oder CO. So kann NOx sogar im System mit magerer Verbrennung

auf effiziente Weise gereinigt werden.

-

Es

ist bekannt, dass die Reaktion der NOx-Reinigung durch den obigen

Katalysator zur Abgasreinigung aus einem ersten Schritt des Oxidierens

von im Abgas enthaltenem NO zu NOx, einem zweiten Schritt des Okkludierens

von NOx i. NOx-okkludierenden Material und einem dritten Schritt

des Reduzierens von aus dem NOx-okkludierenden Material emittierten

NOx durch im Abgas enthaltenes HC und CO auf dem Katalysator besteht.

-

Der

herkömmliche

Katalysator zur Abgasreinigung wies jedoch Nachteil auf dass in

der mageren Atmosphäre

bei Pt Partikelwachstum auftrat, so dass sich die Anzahl aktiver

Stellen auf dem Katalysator und somit der Reaktionsumsatz im obigen

ersten und dritten Schritt verminderte.

-

Andererseits

ist Rh als Edelmetall für

Katalysatoren bekannt, bei dem in der mageren Atmosphäre kaum

Partikelwachstum auftritt, obwohl das Oxidationsvermögen von

Rh demjenigen von Pt unterlegen ist. Aus diesem Grund wurde sowohl

der Einsatz von Pt als auch der von Rh als Katalysator untersucht.

-

Wenn

jedoch sowohl Pt als auch Rh verwendet werden, zeigt sich deutlich

der negative Effekt, dass Rh das Oxidationsvermögen von Pt behindert. Dass

heißt,

dass, wenn die Menge an zugegebenem Rh steigt, Rh den Reaktionsumsatz

von Pt, NO zu NOx in einem ersten Schritt zu oxidieren und somit

die Fähigkeit

des NOx-okkludierenden

Materials, NOx in einem zweiten Schritt zu okkludieren, vermindert.

Da sich Rh und das NOx-okkludierende

Material gegenseitig behindern, verhindert ein Nebeneinandervorliegen

von Rh und dem NOx-okkludierenden

Material, dass deren Eigenschaften zur Geltung kommen.

-

Daneben

kann das NOx-okkludierende Material, wenn es mit Schwefeloxiden

(SOx) wie Schwefeloxid (SO2), die im Abgas

enthalten sind, unter Erzeugung eines Salzes reagiert, keine Funktion

zur NOx-Okklusion mehr ausüben.

Da das gebildete Sulfat oder Sulfit nicht leicht löslich sind,

kann das NOx-okkludierende Material zudem seine natürliche NOx-okkludierende

Fähigkeit

kaum zeigen. Dies wird „Schwefelvergiftung" genannt und bezeichnet

die Vergiftung des NOx-okkludierenden Materials durch Schwefel.

-

Die

Japanische Patentveröffentlichung

10-356 offenbart einen Katalysator zur Abgasreinigung, der durch

Mischen von ersten Pulvern, bei denen Rh auf Aluminiumoxid oder

Zirkonoxid aufgetragen wird, mit zweiten Pulvern, bei denen Pt und

das NOx-okkludierende Material auf Aluminiumoxid aufgetragen werden, hergestellt

wird. Bei diesem Katalysator zur Abgasreinigung wird aufgrund der

getrennten Auftragung von Pt und Rh eine Abnahme des Oxidationsvermögens von

Pt durch Rh verhindert. Da auch Rh und das NOx-okkludierende Material getrennt aufgetragen

werden, behindern diese sich nicht gegenseitig und können so

ihre Eigenschaften ausreichend zur Geltung bringen.

-

Das

getrennt aufgebrachte Rh wirkt ferner dabei mit, dass das im Abgas

enthaltene HC und H2O Wasserstoff mit hohem

Reduktionsvermögen

erzeugt (Dampfreformierungsreaktion), der zur Reduktion der NOx und

Abtrennung der SOx vom Sulfat oder Sulfit im NOx-okkludierenden

Material beiträgt.

Auf diese Weise nimmt die Menge an reduziertem NOx im Anfettungsimpuls

zu und die Schwefelvergiftung des NOx-okkludierenden Materials deutlich ab.

-

Für eine Beladung

mit Rh wird als Träger übrigens

Zirconiumdioxid bevorzugt, das die Aktivität der Dampfreformierungsreaktion

von Rh erhöhen

kann. Zirconiumdioxid besitzt jedoch eine geringere Hitzebeständigkeit

als das oft für

Edelmetalle als Träger

verwendete Aluminiumoxid und deshalb nimmt die spezifische Oberfläche des

Trägers

bei Hitze ab, wenn der Katalysator zur Abgasreinigung verwendet

wird. Infolgedessen nimmt das Dispersionsvermögen des aufgetragenen Rh und

damit dessen Reinigungsleistung ab.

-

Da

Zirconiumdioxid unzureichend die Aktivität der Dampfreformierungsreaktion

von Rh erhöht,

wurde zudem die Entwicklung eines Trägers erwartet, der die Aktivität der Dampfreformierungsreaktion

von Rh weiter steigern kann.

-

US-A-5063192

offenbart einen Katalysator, der bei Abgasen verwendet wird, die

unter der Bedingung dass L/K (Luft/Kraftstoff) = 14,7 ist, verbrannt

wurden. Der Katalysator ist somit ein Drei-Wege-Katalysator zur Reinigung

von Abgasen in einer stöchiometrischen

Atmosphäre.

-

Die

vorliegende Erfindung wurde ausgehend von der obigen Situation gemacht

und es ist eine erste Aufgabe, das hohe Oxidationsvermögen von

Pt aufrechtzuerhalten, indem man eine Senkung des Oxidationsvermögens von

Pt durch Rh einschränkt.

-

Eine

zweite Aufgabe der vorliegenden Erfindung ist es, zu bewirken, dass

Rh eine ausreichende Aktivität

der Dampfreformierungsreaktion bei Verwendung von Zirconiumdioxid

als Träger

aufzeigt.

-

Eine

weitere Aufgabe der vorliegenden Erfindung ist es, die Vergiftung

des NOx-okkludierenden Materials durch Schwefel einzuschränken.

-

Ein

Katalysator zur Reinigung von Abgas, das von einer Brennkraftmaschine

ausgestoßen

wird, in der Kraftstoff in einem Zustand verbrannt wird, bei dem

ein Mischgas einer fetten Atmosphäre, das einen Überschuss

an Kraftstoff enthält,

impulsartig zu einem Mischgas einer mageren Atmosphäre, das

einen Überschuss an

Sauerstoff enthält,

zugeführt

wird, wie er in Anspruch 1 zur Lösung

der obigen Aufgabe angegeben ist, wird durch Mischen von ersten

Pulvern, bei denen wenigstens Platin (Pt) auf einen ersten Träger aus

porösen

Teilchen aufgetragen wird, mit zweiten Pulvern, bei denen wenigstens

Rhodium (Rh) auf einen zweiten Träger aufgetragen wird, und Auftragen

von NOx-okkludierendem Material auf wenigstens den ersten Träger hergestellt. Der

Katalysator zur Abgasreinigung ist dadurch gekennzeichnet, dass

der zweite Träger

aus Erdalkalimetall enthaltendem Zirconiumdioxid besteht, wobei

das Erdalkalimetall in einer Menge von nicht mehr als 11,35 Mol-%

enthalten ist.

-

Der

in Anspruch 3 angegebene Katalysator zur Abgasreinigung ist dadurch

gekennzeichnet, dass bei dem in Anspruch 1 angegebenen Katalysator

zur Abgasreinigung der zweite Träger

aus Zirconiumdioxid besteht, das wenigstens eines der aus Barium

und Calcium ausgewählten

Elemente enthält.

-

Ein

in Anspruch 4 angegebenes Abgasreinigungsverfahren ist dadurch gekennzeichnet,

dass das Abgas, das von einer Brennkraftmaschine ausgestoßen wird,

in der Kraftstoff in einem Zustand verbrannt wird, bei dem ein Mischgas

einer fetten Atmosphäre,

das einen Überschuss

an Kraftstoff enthält,

impulsartig zu einem Mischgas einer mageren Atmosphäre, das

einen Überschuss

an Sauerstoff enthält,

zugeführt

wird, mit einem Katalysator zur Abgasreinigung gereinigt wird. Der

Katalysator zur Abgasreinigung wird hierbei durch Mischen von ersten

Pulvern, bei denen wenigstens Pt auf einen ersten Träger aus

porösen

Teilchen aufgetragen wird, mit zweiten Pulvern, bei denen wenigstens

Rh auf einen zweiten Träger

aus Erdalkalimetall enthaltendem Zirconiumdioxid, wobei das Erdalkalimetall

in einer Menge von nicht mehr als 11,35 Mol-% enthalten ist, aufgetragen

wird, und Auftragen von NOx-okkludierendem Material auf wenigstens

den ersten Träger

hergestellt.

-

Das

in Anspruch 6 angegebene Abgasreinigungsverfahren ist dadurch gekennzeichnet,

dass bei dem in Anspruch 4 angegebenen Abgasreinigungsverfahren

der zweite Träger

aus Zirconiumdioxid besteht, das wenigstens eines der aus Barium

und Calcium ausgewählten

Elemente enthält.

-

Der

Katalysator zur Reinigung von Abgas, das von einer Brennkraftmaschine

ausgestoßen

wird, in der Kraftstoff in einem Zustand verbrannt wird, bei dem

ein Mischgas einer fetten Atmosphäre, das einen Überschuss

an Kraftstoff enthält,

impulsartig zu einem Mischgas einer mageren Atmosphären, das

einen Überschuss

an Sauerstoff enthält,

zugeführt

wird, wie in Anspruch 7 angegeben, wird durch Mischen von ersten Pulvern,

bei denen wenigstens Platin (Pt) auf einen ersten Träger aus

porösen

Teilchen aufgetragen wird, mit zweiten Pulvern, bei denen wenigstens

Rhodium (Rh) auf einen zweiten Träger aufgetragen wird, und Auftragen

von NOx-okkludierendem Material auf wenigstens den ersten Träger hergestellt.

Der Katalysator ist dadurch gekennzeichnet, dass der zweite Träger aus

Seltenerdelement enthaltendem Zirconiumdioxid besteht, wobei das

Seltenerdelement in einer Menge von nicht mehr als 11,0 Mol-% enthalten

ist.

-

Der

in Anspruch 8 angegebene Katalysator zur Abgasreinigung ist dadurch

gekennzeichnet, dass bei dem in Anspruch 7 angegebenen Katalysator

zur Abgasreinigung der zweite Träger

aus Lanthan enthaltendem Zirconiumdioxid besteht.

-

In

Anspruch 9 ist ein Abgasreinigungsverfahren zur Reinigung von Abgas,

das von einer Brennkraftmaschine ausgestoßen wird, in der Kraftstoff

in einem Zustand verbrannt wird, bei dem ein Mischgas einer fetten

Atmosphäre,

das einen Überschuss

an Kraftstoff enthält,

impulsartig zu einem Mischgas einer mageren Atmosphäre, das

einen Überschuss

an Sauerstoff enthält,

zugeführt

wird, mit einem Katalysator zur Abgasreinigung, der durch Mischen

von ersten Pulvern, bei denen wenigstens Pt auf einen ersten Träger aus

porösen Teilchen

aufgetragen wird, mit zweiten Pulvern, bei denen wenigstens Rh auf

einen zweiten Träger

aus Seltenerdmetall enthaltendem Zirconiumdioxid, wobei das Seltenerdelement

in einer Menge von nicht mehr als 11,0 Mol-% enthalten ist, aufgetragen

wird, und Aufragen von NOx-okkludierendem Material auf wenigstens den

ersten Träger

hergestellt wird, angegeben.

-

Das

in Anspruch 10 angegebene Abgasreinigungsverfahren ist dadurch gekennzeichnet,

dass bei dem in Anspruch 9 angegebenen Abgasreinigungsverfahren

der zweite Träger

aus Lanthan enthaltendem Zirconiumdioxid besteht.

-

Kurze Beschreibung

der Zeichnungen

-

1 ist

ein Graph, der die Beziehung zwischen der Menge an zugegebenem Ca

und der spezifischen Oberfläche

des Ca enthaltenden Zirconiumdioxids zeigt.

-

2 ist

ein Graph, der die Beziehung zwischen der Menge an zugegebenem Ba

und der spezifischen Oberfläche

des Ba enthaltenden Zirconiumdioxids zeigt.

-

3 ist

ein Graph, der die Beziehung zwischen der Menge an zugegebenem Ca

und der Menge an absorbiertem CO des Ca enthaltenden Zirconiumdioxids

zeigt.

-

4 ist

ein Graph, der die Beziehung zwischen der Menge an zugegebenem Ba

und der Menge an absorbiertem CO des Ba enthaltenden Zirconiumdioxids

zeigt.

-

5 ist

ein Graph, der die Beziehung zwischen der Temperatur des eingespeisten

Gases und der Menge an erzeugtem Wasserstoff des Ca enthaltenden,

mit Rh beladenen Zirconiumdioxids zeigt.

-

6 ist

ein Graph, der die Beziehung zwischen der Temperatur des eingespeisten

Gases und der Menge an erzeugtem Wasserstoff des Ba enthaltenden,

mit Rh beladenen Zirconiumdioxids zeigt.

-

7 ist

ein Diagramm, das das Infrarotabsorptionsspektrum des Ba enthaltenden

Zirconiumdioxids zeigt.

-

8 ist

eine schematische Darstellung zur Erläuterung des Katalysators zur

Abgasreinigung gemäß einer

Ausführungsform

der Erfindung.

-

9 ist

eine Darstellung zur Erläuterung

des Aufbaus, die das Innere der Beschichtungsschicht 2 aus 8 zeigt.

-

10 ist

ein Aufriss des Katalysators zur Abgasreinigung gemäß der neunten

Ausführungsform

der Erfindung.

-

11 ist

der Graphen einer Infrarotspektralanalyse der Zirconiumdioxidpulver,

die in den Ausführungsformen

und Vergleichsproben verwendet werden.

-

12 ist

ein Graph, der die spezifische Oberfläche der Zirconiumdioxidpulver,

die in den Ausführungsformen

und den Vergleichsproben verwendet werden, zeigt.

-

13 ist

ein Graphen, der die Menge an absorbiertem CO der zweiten Pulver,

die in den Ausführungsformen

und den Vergleichsproben verwendet werden, zeigt.

-

14 ist

ein Graph, der die Menge an erzeugtem Wasserstoff der zweiten Pulver,

die in den Ausführungsformen

und den Vergleichsproben verwendet werden, zeigt.

-

Bevorzugte

Ausführungsform

der Erfindung

-

Bei

dem erfindungsgemäßen Katalysator

zur Abgasreinigung wird Pt auf den ersten Träger aufgetragen, während Rh

auf den zweiten Träger

aufgetragen wird. Dass heißt,

dass aufgrund der getrennten Auftragung von Rh und Pt der negative

Effekt, dass das Oxidationsvermögen

von Pt durch benachbartes Rh behindert wird, behoben werden kann.

Zudem ist das Partikelwachstum von Rh bei magerer Atmosphäre sehr

viel kleiner als das von Pt. Die Gegenwart von Rh verlängert somit

die Lebensdauer des Katalysators zur Abgasreinigung.

-

Ferner

erzeugt das im Abgas enthaltene HC und H2O

unter Mitwirkung von Rh Wasserstoff mit hohem Reduktionsvermögen (Dampfreformierungsreaktion),

der, zusammen mit im Abgas enthaltenem HC und CO, zur Reduktion

der NOx und zur Abtrennung von SOx vom Sulfat oder Sulfit im NOx-okkludierenden

Material beiträgt.

Die Menge an reduziertem NOx im Anfettungsimpuls somit somit zu

und die Schwefelvergiftung des NOx-okkludierenden Materials nimmt

deutlich ab.

-

Für eine Beladung

mit Rh bevorzugt man als zweiten Träger übrigens Zirconiumdioxid, das

die Aktivität

der Dampfreformierungsreaktion von Rh extrem erhöhen kann. Wie oben erwähnt besitzt

Zirconiumdioxid jedoch eine geringere Hitzebeständigkeit als das oft für Edelmetalle

als Träger

verwendete Aluminiumoxid und deshalb nimmt die spezifische Oberfläche des

zweiten Trägers

bei Hitze ab, wenn der Katalysator zur Abgasreinigung verwendet

wird. Infolgedessen nimmt das Dispersionsvermögen des aufgetragenen Rh und

damit dessen Reinigungsleistung ab.

-

In

der vorliegenden Erfindung wird darum für eine Beladung mit Rh als

zweiter Träger

hitzebeständiges

Zirconiumdioxid verwendet, das hitzebeständig gemacht worden ist. Eine

Abnahme der spezifischen Oberfläche

des zweiten Trägers

bei ihrem Einsatz bei Hitze wird somit beschränkt und das hohe Dispersionsvermögen von

Rh aufrechterhalten, so dass der Katalysator sogar nach dem Dauerversuch

eine hohe Reinigungsleistung zeigt.

-

Als

hitzebeständiges

Zirconiumdioxid wird vorzugsweise Zirconiumdioxid verwendet, das

mit einem der Erdalkalimetalle und Seltenerdmetalle stabilisiert

worden ist. Der zweite Träger,

bei dem ein solches hitzebeständiges

Zirconiumdioxid verwendet wird und der durch das Erdalkalimetall

oder das Seltenerdmetall alkalisch wurde, zeigt ein ausgezeichnetes

Absorptionsvermögen

von Dampf (H2O). Die Dampfreformierungsreaktion

von Rh fördert

somit in ausreichender Weise die Erzeugung von Wasserstoff, der

die Reduktion der NOx und die Abtrennung der SOx vom Sulfat oder

Sulfit im NOx-okkludierenden Material vorantreibt.

-

Zudem

behält

der zweite Träger

mit der deutlich erhöhten

Hitzebeständigkeit

den hoch dispergierten Zustand von Rh bei und beschleunigt deshalb

gleichmäßiger die

Dampfreformierungsreaktion von Rh, so dass die Schwefelvergiftung

des NOx-okkludierenden Materials weiter eingeschränkt wird.

Gemäß dem erfindungsgemäßen Katalysator

zur Abgasreinigung hat sich die Leistungsfähigkeit zur Reinigung von NOx

mit diesen Funktionen deutlich verbessert und die hohe Reinigungsleistung

wurde sogar nach dem Dauerversuch beibehalten.

-

Die

den ersten Träger

bildenden porösen

Teilchen können

ausgewählt

sein aus Materialien wie Aluminiumoxid, Siliciumdioxid, Titandioxid,

Zirconiumdioxid, Siliciumdioxid-Aluminiumoxid und Zeolith. Für den ersten

Träger

können

eines dieser Materialien oder mehrere dieser Materialien, zusammengesetzt

oder miteinander vermischt, verwendet werden.

-

Um

die ersten Pulver zu bilden, wird wenigstens Pt auf den ersten Träger aufgetragen.

Die Menge an aufgetragenem Pt, bezogen auf 120 g ersten Träger, beträgt vorzugsweise

0,1 g bis 10 g. Die Menge an aufgetragenem Pt, bezogen auf den ersten

Träger,

von weniger als 0,1 g/120 g, vermindert die Reinigungsgeschwindigkeit

von HC, CO und NOx, wohingegen, wenn sie größer als 10 g/120 g ist, nicht

nur der Reinigungseffekt gesättigt

sondern auch die Kosten erhöht

sind. Neben Pt kann hier auch Pd auf den ersten Träger aufgetragen

werden; oder neben Pt kann auch Rh auf den ersten Träger aufgetragen

werden, wobei das Gewichtsverhältnis

bezogen auf Pt nicht mehr als 10 % beträgt.

-

Der

zweite Träger,

der aus mit wenigstens einem der Erdalkalimetalle und Seltenerdelemente

stabilisierten Zirconiumdioxid gebildet wird, kann mit dem Verfahren

der Copräzipitation

oder dem Sol-Gel-Verfahren hergestellt

werden. Beim Verfahren der Copräzipitation

kann der zweite Träger,

der aus mit wenigstens einem der Erdalkalimetalle und Seltenerdelemente

stabilisierten Zirconiumdioxid gebildet wird, durch Waschen, Trocknen

und Sintern (Verbacken) des Präzipitats,

das aus der Lösung,

in der die Zirconiumdioxidverbindung und eine der Erdalkalimetallverbindungen

und Seltenerdverbindungen gelöst

sind, copräzipitiert

wird, erhalten werden.

-

Im

Sol-Gel-Verfahren kann der zweite Träger, der aus mit wenigstens

einem der Erdalkalimetalle und Seltenerdelemente stabilisierten

Zirconiumdioxid gebildet wird, durch Trocknen und Sinter der, nach

Zugabe von Wasser, durch Hydrolysieren der Mischlösung aus

Alkoxid des Zirconiumdioxids und Alkoxid eines der Erdalkalimetalle

und Seltenerdenelemente erhaltenen Sole hergestellt werden.

-

Wenn

der auf diese Weise erhaltene zweite Träger einer Röntgenbeugung unterzogen wird,

lässt sich nur

ein Peak beim Zirconiumdioxid, aber kein Peak beim Erdalkalimetall

oder Seltenerdenmetall beobachten Ausgehend von dieser Tatsache

nimmt man an, dass sich das Erdalkalimetall oder das Seltenerdmetall

in dem Zirconiumdioxid gelöst

haben. Neben den oben angegebenen Herstellungsverfahren kann der

zweite Träger hier

mit anderen Verfahren, beispielsweise dem Mischen und Sintern von

Pulvern und so weiter hergestellt werden, und das Alkalimetall oder

Seltenerdmetall hat sich nicht zwingenderweise in Zirconiumdioxid

gelöst Die

bevorzugten Erdalkalimetalle, die im dem hitzebeständigen,

den zweiten Träger

bildenden Zirconiumdioxid enthalten sind, umfassen Magnesium (Mg),

Calcium (Ca), Strontium (Sr) und Barium (Ba). Die besten Ergebnisse

erhält

man mit Ba und Ca.

-

Die

bevorzugten Seltenerdmetalle, die in dem zweiten Träger enthalten

sind, umfassen Lanthan (La), Scandium (Sc), Yttrium (Y), Cer (Ce),

Praseodymium (Pr), Neodym (Nd), Samarium (Sm) und Ytterbium (Yb). Das

beste Ergebnis erhält

man mit La.

-

Mit

der im zweiten Träger

enthaltenen Menge an einem der Erdalkalimetalle und Seltenerdmetalle kann

unabhängig

davon, wie klein ihre Mengen sind, ein positiver Effekt erreicht

werden. Das Erdalkalimetall oder Seltenerdmetall ist jedoch als

Obergrenze in einer Menge von nicht mehr als 11,35 Mol-% bzw. 11,0 Mol-%

enthalten. Ein Überschuss

an Erdalkalimetall oder Seltenerdmetall über der Obergrenze wird nicht

bevorzugt, da dies die Leistungsfähigkeit zur Reinigung von NOx

vermindert.

-

Um

die zweiten Pulver aufzubauen wird wenigstens Rh auf den zweiten

Träger

aufgetragen. Die Menge an aufgetragenem Rh in den zweiten Pulvern,

bezogen auf 120 g an zweitem Träger,

beträgt

vorzugsweise 0,1 g bis 10 g. Eine Menge an aufgetragenem Rh von

kleiner als 0,1 g/120 g vermindert die Lebensdauer des zweiten Trägers, wohingegen,

wenn sie größer als

10 g/120 g ist, nicht nur der Reinigungseffekt gesättigt sondern

auch die Kosten erhöht

sind. Neben Rh kann hier auch Pd auf den zweiten Träger aufgetragen

werden oder neben Rh kann auch Pt auf den zweiten Träger aufgetragen

werden, wobei das Gewichtsverhältnis

bezogen auf Rh nicht mehr als 10 % beträgt.

-

Die

ersten Pulver und die zweiten Pulver werden in einem Mischungsverhältnis vermischt,

so dass das Gewichtsverhältnis

zwischen erstem Träger

und zweitem Träger

vorzugsweise zwischen 1:10 und 20:1 und besonders bevorzugt zwischen

1:2 und 5:1 liegt. Wenn das Gewichtsverhältnis größer oder kleiner als dieser Bereich

ist, können

die gleichen negativen Effekte entstehen, die von einem Mangel oder Überschuss

an Rh und Pt verursacht werden.

-

Die

Teilchendurchmesser der ersten und zweiten Pulver betragen zudem

vorzugsweise 1 μm

bis 100 μm.

Wenn die Teilchendurchmesser der Pulver kleiner als 1 μm sind, kann

der durch die getrennte Auftragung von Rh und Pt entstehende positive

Effekt kaum erhalten werden, während

die Wirkung zwischen den ersten und den zweiten Pulvern, wenn die

Teilchen größer als

100 μm sind,

klein wird und deshalb die Reinigungsleistung sinkt.

-

Wenigstens

eine der aus Alkalimetallen, Erdalkalimetallen und Seltenerdelementen

ausgewählten Elementsorten

kann als NOx-okkludierendes Material verwendet werden. Die Alkalimetalle

können

Lithium (Li), Natrium (Na), Kalium (K) und Caesium (Cs) umfassen.

Die Erdalkalimetalle, die den Elementen der Gruppe 2A des Periodensystems

entsprechen, umfassen Magnesium (Mg), Calcium (Ca), Strontium (Sr)

und Barium (Ba). Die Seltenerdmetalle umfassen Lanthan (La), Cer

(Ce) und Praseodym (Pr).

-

Diese

NOx-okkludierenden Elemente können

auf einen oder beide, den ersten und den zweiten Träger, aufgetragen

werden. Da sich Rh und das NOx-okkludierende Material gegenseitig

behindern stellt sich, wenn sie nebeneinander vorliegen, jedoch

das Problem, dass sich die Eigenschaften von Rh und dem NOx-okkludierenden Material

nicht ausreichend zeigen. Die Dampfreformierungsreaktion von Rh

wird zudem vom NOx-okkludierenden Material behindert. Aus diesem

Grund wird das NOx-okkludierende Material vorzugsweise nur auf den

ersten Träger

aufgetragen. Bei einem solchen Aufbau können sich die Eigenschaften

des NOx-okkludierenden Materials ausreichend zeigen und die Aktivität der Dampfreformierungsreaktion

von Rh maximal zeigen.

-

Die

Menge an aufgetragenem NOx-okkludierendem Material beträgt vorzugsweise

0,01 mol bis 5 mol pro 120 g Gesamtmenge des Trägers und besonders bevorzugt

0,1 mol bis 0,5 mol. Eine Menge an aufgetragenem NOx-okkludierendem

Material von kleiner als 0,01 mol/120 g senkt die Reinigungsgeschwindigkeit

von NOx, wohingegen, wenn sie größer als

5 mol/120 g ist, der Reinigungseffekt gesättigt ist.

-

Der

erfindungsgemäße Katalysator

zur Abgasreinigung kann durch Mischen der ersten, mit wenigstens

Pt beladenen Pulver und der zweiten, wenigstens mit Rh beladenen

Pulver und Auftragen des NOx-okkludierenden

Materials auf die vermischten Pulver hergestellt werden. Der Katalysator

kann auch durch Mischen der ersten, wenigstens mit Pt und NOx-okkludierendem

Material beladenen Pulver und der zweiten, wenigstens mit Rh beladenen

Pulver hergestellt werden. Der Katalysator kann ferner durch Auftragen

des NOx-okkludierenden

Materials zwischen den ersten, wenigstens mit Pt beladenen Pulvern

und den zweiten, wenigstens mit Rh beladenen Pulvern, auf wenigstens

die ersten Pulver oder sowohl auf die ersten als auch die zweiten

Pulver und Vermischen der ersten und der zweiten Pulver hergestellt

werden.

-

Der

erfindungsgemäße Katalysator

zur Abgasreinigung kann ein Pelletkatalysator, der aus im obigen Herstellungsverfahren

erhaltenen Katalysatorpulvern aufgebaut wird, oder ein Monolithkatalysator

sein, der aufgebaut wird, indem die Beschichtungsschicht der Katalysatorpulver

auf dem wabenförmigen

Trägersubstrat mit

Hitzebeständigkeit

gebildet wird.

-

Wenn

die Beschichtungsschicht der Katalysatorpulver auf dem Trägersubstrat

gebildet wird, ist die Beladungsdichte von Pt an der Oberfläche der

Beschichtungsschicht vorzugsweise höher als im Inneren der Schicht.

Bei dieser Beladungsdichte von Pt nehmen die Kontaktmöglichkeiten

zwischen der Abgasverbindung und Pt zu, so dass die Reaktionseffizienz

zwischen den beiden verbessert und auf diese Weise die Reinigungsleistung

des Katalysators weiter erhöht

wird.

-

Dass

heißt,

dass in magerer Atmosphäre

sich an die Katalysatoroberfläche

der Beschichtungsschicht annäherndes

NO durch Pt an der Oberflächenschicht

zu NOx oxidiert wird und in das Innere vordringt, wo es vom NOx-okkludierenden

Material okkludiert wird. Im Zustand des Anfettungsimpulses reagiert

das aus dem NOx-okkludierenden Material emittierte NOx mit dem in

der Dampfreformierungsreaktion von Rh aus HC und H2O

erzeugten Wasserstoff unter der Katalysatorwirkung von Pt, das in

hoher Dichte auf die Oberflächenschicht

geladen ist, indem es durch die Oberflächenschicht wandert. Somit

wird NOx vom Wasserstoff zu N2 reduziert

und anschließend

ausgestoßen.

Durch die Beladung der Oberflächenschicht

mit Pt in hoher Dichte erhöht

sich somit nicht nur weiter der Nutzwirkungsgrad von HC, sondern

auch die Leistungsfähigkeit

zur Reinigung von NOx im Zustand des Anfettungsimpulses. Zudem wird

die Reduktion von stark mit dem NOx-okkludierenden Material verbundenen

SOx mit Wasserstoff weiter aktiviert. Das NOx-okkludierende Material

erhält

somit wieder seine ursprüngliche

NOx-okkludierende Funktion zurück,

so dass sich die Leistungsfähigkeit zur

Reinigung von NOx weiter erhöht.

-

Die

auf die Oberflächenschicht

der Beschichtungsschicht aufgetragene Menge an Pt beträgt vorzugsweise

0,1 g bis 10 g pro 120 g poröse

Teilchen im gesamten Katalysator und besonders bevorzugt 0,1 g bis

2 g. Wenn die Menge an aufgetragenem Pt kleiner als 0,1 g ist, kann

der oben angegebene Effekt von Pt, der aus der Beladung mit hoher

Dichte der Oberflächenschicht

resultiert, nicht erfolgen, wohingegen die Reinigungsleistung, wenn

sie größer als

2 g ist, gesättigt

ist und die Kosten vermehrt werden.

-

Die

Menge an Pt, die derjenigen bei einem herkömmlichen Katalysator entspricht,

wird in ausreichender Weise auf den gesamten Katalysator aufgetragen,

so dass ein Kostenanstieg vermieden wird. Beispielsweise beträgt die Gesamtmenge

an Pt, die auf die ersten Pulver und die Oberflächenschicht aufgetragen wird, 0,1

g bis 10 g, was bedeutet, dass die Menge bei ersteren zwischen 0

g und 10 g und bei letzteren zwischen 10 g und 0 g variieren kann.

-

Daneben

kann Rh außer

auf die zweiten Pulver auch auf die Oberflächenschicht der Beschichtungsschicht

aufgetragen werden. In diesem Fall beträgt die Menge an auf die Oberflächenschicht

aufgetragenem Rh, bezogen auf die Menge an auf die Oberflächenschicht

aufgetragenem Pt, vorzugsweise nicht mehr als 10 %. Wenn dieser

Anteil größer als

10% ist, nimmt das Oxidationsvermögen des auf die Oberflächenschicht

aufgetragenen Pt ab und senkt dadurch die Leistungsfähigkeit

des Katalysators zur Reinigung von NOx.

-

Das

NOx-okkludierende Material kann zudem in konzentrierter Form auf

die Oberflächenschicht

der Beschichtungsschicht aufgetragen werden. In diesem Fall werden

vorzugsweise Alkalimetalle mit hohem Vermögen zur Okklusion bei kleiner

Menge als NOx-okkludierendes Material verwendet. Die Menge an NOx-okkludierendem Material

in der Oberflächenschicht

pro 120 g poröse

Teilchen des gesamten Katalysators beträgt 0 mol bis 5 mol und besonders

bevorzugt 0,1 mol bis 0,5 mol. Das im Überschuss aufgetragene NOx-okkludierende Material

kann die Reinigungsleistung der Edelmetalle deutlich beschränken.

-

Bei

dem erfindungsgemäßen Katalysator

zur Abgasreinigung und dem erfindungsgemäßen Abgasreinigungsverfahren

und unter Verwendung der zweiten Pulver, bei denen Rh auf das hitzebeständige Zirconiumdioxid

aufgetragen wird, hat sich so die Aktivität der Dampfreformierungsreaktion

von Rh deutlich erhöht. Durch

die getrennte Beladung mit Pt und Rh, durch welche sich das Oxidationsvermögen von

Pt nicht vermindert hat, hat sich auch die Hitzebeständigkeit

des Katalysators erhöht.

Durch diese Funktionen zeigt der Katalysator sogar nach dem Dauerversuch

eine höhere

Aktivität

zur Reinigung von NOx.

-

Der

deutliche Anstieg der Aktivität

der Dampfreformierungsreaktion von Rh beschränkt zudem die Schwefelvergiftung

des NOx-okkludierenden Materials durch Schwefel, so dass die hohe

Aktivität

des Katalysators zur Reinigung von NOx sogar nach dem Dauerversuch

beibehalten wird und somit die Lebensdauer weiter verlängert.

-

Ausführungsformen

-

Im

Folgenden wird die vorliegende Erfindung unter Bezugnahme von Testproben,

Ausführungsformen und

Vergleichsproben in konkreter Weise beschrieben.

-

Testproben

-

Durch

Testproben wurden zunächst

die Eigenschaften des mit dem Erdalkalimetall stabilisierten Zirconiumdioxids

getestet.

-

Herstellung

von mit Ca stabilisiertem Zirconiumdioxid

-

Sechs

Sorten mit Ca stabilisiertem Zirconiumdioxid, die jeweils 0,66 Mol-%

Ca, 1,09 Mol-% Ca, 1,74 Mol-% Ca, 2,39 Mol-% Ca, 4,6 Mol-% Ca, 3

Mol-% Ca und 11,35 Mol-% Ca enthielten, wurden mit dem Verfahren

der Copräzipitation

hergestellt, bei dem Ammoniakwasser zu der Mischlösung aus

Zirconiumverbindung und Calciumverbindung gegeben wurde.

-

Herstellung

von Ba enthaltendem Zirconiumdioxid

-

Fünf Sorten

Ba enthaltendes Zirconiumdioxid, die jeweils 0,48 Mol-% Ba, 0,94

Mol-% Ba, 1,83 Mol-% Ba, 2,94 Mol-% Ba und 5,37 Mol-% Ba enthielten,

wurden mit dem Verfahren der Copräzipitation hergestellt, bei

dem Ammoniakwasser zu der Mischlösung

aus Zirconiumverbindung und Bariumverbindung gegeben wurde.

-

Testprobe 1

-

Die

spezifische Oberfläche

des Ca enthaltenden Zirconiumdioxids (Ca enthaltendes Zirconiumdioxid) und

des Ba enthaltenden Zirconiumdioxids (Ba enthaltendes Zirconiumdioxid)

wurden gemessen und sind als Anfangswerte (frisch) in 1 bzw. 2 angegeben.

Die spezifischen Oberflächen

des Ca enthaltenden Zirconiumdioxids und des Ba enthaltenden Zirconiumdioxids,

die jeweils einer Behandlung bei hoher Temperatur an Luft unter

zwei Bedingungen, 5 Stunden bei 600 °C und 10 Stunden bei 800 °C, ausgesetzt

wurden, sind in 1 bzw. 2 gezeigt.

Das reine Zirconiumdioxid, das kein Erdalkalimetall enthält, wird

auf ähnliche

Weise getestet.

-

Wie

aus den 1 und 2 zu sehen

ist, erhöht

die Zugabe von Ca und Ba die spezifischen Oberflächen der stabilisierten Zirconiumdioxide

nach Behandlung bei hoher Temperatur im Vergleich zu derjenigen von

reinem Zirconiumdioxid. Wenn die Menge an zugegebenem Ca ansteigt,

erhöht

sich auch die spezifische Oberfläche

des stabilisierten Zirconiumdioxids nach Behandlung bei hoher Temperatur,

während

sich bestätigt, dass

eine Zugabe von Ba von 2 bis 3 % die spezifische Oberfläche des

mit Ba stabilisierten Zirconiumdioxids gesättigt.

-

Testprobe 2

-

Ca

enthaltendes Zirconiumdioxid, Ba enthaltendes Zirconiumdioxid und

reines Zirconiumdioxid wurden mit einer wässrigen Rhodiumnitratlösung imprägniert,

diese jeweils abgedampft und getrocknet, um so mit Rh beladen zu

werden. 0,5 g Rh wird auf jeweils 120 g an Ca enthaltendem Zirconiumdioxid,

Ba enthaltendem Zirconiumdioxid und reinem Zirconiumdioxid aufgetragen.

-

Jedes

der drei mit Rh beladenen Zirconiumdioxide absorbierte CO im chemischen

Absorptionsverfahren von CO, so dass die absorbierte Menge an CO

gemessen werden konnte. Jedes der drei mit Rh beladenen Zirconiumdioxide

wurde auch 5 Stunden lang einer Behandlung bei hoher Temperatur

an Luft bei 600 °C

unterzogen und anschließend

wurde die von ihnen absorbierte Menge an CO in ähnlicher Weise gemessen. Die Messergebnisse

des Ca enthaltenden Zirconiumdioxids und des Ba enthaltenden Zirconiumdioxids

sind in 3 bzw. 4 gezeigt.

-

Wie

aus den 3 und 4 zu sehen

ist, erhöhte

sich die Menge an absorbiertem CO nach Behandlung bei hoher Temperatur

durch das zum Zirconiumdioxid zugegebene Erdalkalimetall. Ausgehend

von dieser Tatsache nimmt man an, dass das hohe Dispersionsvermögen von

Rh und die große

Oberfläche

von Rh nach Behandlung bei hoher Temperatur viele Aktivierungsstellen

für Rh

ermöglichen.

Somit bestätigt

sich, dass die Verschlechterung des aufgetragenen Rh zum größten Teil

durch die Zugabe von Erdalkalimetall zum Zirconiumdioxid eingeschränkt wird.

-

Testprobe 3

-

Ca

enthaltendes Zirconiumdioxid, Ba enthaltendes Zirconiumdioxid und

reines Zirconiumdioxid wurden mit einer wässrigen Rhodiumnitratlösung imprägniert,

diese jeweils abgedampft und getrocknet, um so mit Rh beladen zu

werden. 0,5 g Rh wurden auf jeweils 120 g eines einen Zusatz enthaltenden

Zirconiumdioxids und reinen Zirconiumdioxids aufgetragen.

-

Jedes

der drei mit Rh beladenen Zirconiumdioxide wurde 10 Stunden lang

einer Behandlung bei hoher Temperatur bei 600 °C und anschließend der

Dampfreformierungsreaktion unter Verwendung des Gases mit der in

der folgenden Tabelle 1 gezeigten Zusammensetzung in einem Temperaturbereich

von 300 °C

bis 600 °C

unterzogen. Die Menge an erzeugtem Wasserstoff wurde mit einem Gaschromatographen

gemessen und die Messergebnisse davon sind in den 5 und 6 gezeigt.

-

-

Wie

aus den 4 und 5 zu sehen

ist, erhöht

die Menge an zugegebenem Erdalkalimetall die Menge an erzeugtem

Wasserstoff nach Behandlung bei hoher Temperatur, was zeigt, dass

das zugegebene Erdalkalimetall die Aktivität der Dampfreformierungsreaktion

verbessert.

-

Testprobe 4

-

Das

mit Ca stabilisierte Zirconiumdioxid wurde einer Infrarotspektralanalyse

unterworfen und das resultierende IR-Spektrum davon ist in 7 gezeigt.

Wie aus 7 zu sehen ist, erhöht die Menge

an zugegebenem Ca den Intensitätspeak,

da sich die Hydroxylgruppe zu einer höheren Wellenzahl hin verschoben

hat und stärkere

alkalische Funktionen zeigt. Ausgehend von dieser Tatsache nimmt

man an, dass sich das Absorptionsvermögen von Zirconiumdioxid für Wasser

mit Zunahme der Menge an zugegebenem Ca erhöht hat, was die Aktivität der Dampfreformierungsreaktion

verbessert, wie oben in Testprobe 3 beschrieben ist.

-

Mit

den Ergebnissen der obigen Testproben 1 bis 4 wurden die folgenden

Punkte verdeutlicht. Die Zirconiumdioxide, die mit den Erdalkalimetallen

stabilisiert worden waren, zeigten nach Behandlung bei hoher Temperatur

eine große

spezifische Oberfläche,

welche die Beständigkeit

des Dispersionsvermögens

von Rh erhöht,

so dass die Verschlechterung des Katalysators eingeschränkt wird.

Daneben wird aufgrund der erhöhten

alkalischen Funktion der Hydroxylgruppe die Aktivität der Dampfreformierungsreaktion

von Rh sogar nach Behandlung bei hoher Temperatur in hohem Maße aufrechterhalten,

so dass sich die Aktivität

zur Erzeugung von Wasserstoff stark erhöht, wenn Erdalkalimetalle enthaltende

Zirconiumdioxide verwendet werden. Aus diesem Grund erwartet man,

dass man durch eine Verwendung der Erdalkalimetalle enthaltenden

Zirconiumdioxide die Aktivität

zur Reinigung von NOx nach dem Dauerversuch erhöhen und die Schwefelvergiftung

des NOx-okkludierenden Materials vermindern kann.

-

Ausführungsform 1

-

Die 8 und 9 zeigen

den Katalysator zur Abgasreinigung gemäß der ersten Ausführungsform der

vorliegenden Erfindung. Dieser Katalysator ist aus einem wabenförmigen Substrat 1 aus

Cordierit und einer Beschichtungsschicht 2, die auf einer

Oberfläche

des wabenförmigen

Substrats 1 ausgebildet wird und aus Aluminiumoxid, Titandioxid

und Ca enthaltendem Zirconiumdioxid besteht, aufgebaut.

-

Die

Beschichtungsschicht 2 wird, wie in 9 gezeigt,

durch Mischen von ersten Pulvern 3, bei denen Ba 31 und

Pt 32 auf einem ersten Träger 30 aus Aluminiumoxid

und Titandioxid aufgetragen sind, mit zweiten Pulvern 4,

bei denen Rh 41 auf einem zweiten Träger 40 aus Ca enthaltendem

Zirconiumdioxid aufgetragen ist, gebildet. Auf die Oberflächenschicht

der Beschichtungsschicht 2 werden Pt, Rh, K und Li (nicht

gezeigt) aufgetragen.

-

Um

den Aufbau zu verdeutlichen, soll im Folgenden ein Herstellungsverfahren

für diesen

Katalysator beschrieben werden.

-

Herstellung von ersten

Pulvern

-

Die

ersten Trägerpulver,

die durch Mischen von 480 g γ-Aluminiumoxidpulvern

und 120 g Titandioxidpulvern hergestellt wurden, wurden mit einer

vorher festgelegten Menge einer wässrigen Bariumacetatlösung mit

vorher festgelegter Dichte imprägniert

und anschließend

wurde die Mischung aus Pulvern und wässriger Lösung 3 Stunden lang unter Rühren bei

110 °C getrocknet,

um den Wasseranteil zu verdampfen. Die getrockneten Pulver werden,

nachdem sie zerstoßen

wurden, bei 500 °C

3 Stunden lang gesintert, so dass Ba aufgetragen werden kann. Die

Menge an aufgetragenem Ba beträgt

1,6 mol pro 600 g des ersten Trägerpulvers.

-

Anschließend werden

die so erhaltenen Pulver in 6 l wässrige Ammoniumhydrogencarbonatlösung mit einer

Dichte von 0,3 mol/l getaucht und die wässrige Lösung wird nach 15-minütigem Rühren filtriert.

Die abfiltrierten Pulver werden 3 Stunden lang bei 110 °C getrocknet

und anschließend

zerstoßen.

Bei dieser Behandlung wandelt sich das Ba in Bariumcarbonat um und

wird gleichmäßig auf

die ersten Trägerpulver

geladen.

-

Die

mit Ba beladenen ersten Trägerpulver

werden in eine wässrige

Dinitrodiaminplatinnitratlösung

mit vorher bestimmter Dichte getaucht und die wässrige Lösung wird anschließend filtriert.

Die abfiltrierten Pulver werden 3 Stunden lang bei 110 °C getrocknet,

zerstoßen

und 1 Sunde lang bei 400 °C

getrocknet, um Pt darauf zu laden. Anschließend werden die mit Pt beladenen

Pulver in eine wässrige

Rhodiumnitratlösung

mit vorher festgelegter Dichte getaucht und dann wird die wässrige Lösung filtriert.

Die abfiltrierten Pulver werden 3 Stunden lang bei 110 °C getrocknet,

zerstoßen

und 2 Stunden lang bei 400 °C

getrocknet, um Rh darauf zu laden. Die Menge an aufgetragenem Pt

beträgt

4,0 g und die von Rh 0,2 g pro 600 g des ersten Trägerpulvers.

Die ersten Pulver wurden auf diese Weise hergestellt.

-

Herstellung

von zweiten Pulvern

-

Durch

Zugabe von Ammoniakwasser zur wässrigen

Mischlösung

aus der Zirconiumverbindung und der Calciumverbindung wurden die

Ca enthaltenden Zirconiumdioxidpulver, die 0,66 Mol-% Ca enthalten,

mit dem Verfahren der Copräzipitation

hergestellt.

-

384

g Ca enthaltendes Zirconiumdioxidpulver werden in eine wässrige Rhodiumnitratlösung mit

vorher festgelegter Dichte getaucht und anschließend wird die wässrige Lösung filtriert.

Die abfiltrierten Pulver werden 3 Stunden lang bei 110 °C getrocknet,

zerstoßen

und 1 Stunde lang bei 400 °C

gesintert, um Rh darauf zu laden. Die Menge an aufgetragenem Rh

beträgt

2,0 g pro 384 g des Ca enthaltenden Zirconiumdioxidpulvers. Die

zweiten Pulver wurden auf diese Weise hergestellt.

-

Ausbildung

der Beschichtungsschicht

-

Mit

der gleichförmigen

Mischung der gesamten ersten Pulver und der gesamten zweiten Pulver

wurden 340 g alkalisches Zirconiumdioxidsol, 1000 g reines Wasser

und 10 g 28% Ammoniakwasser gemischt. Die Mischung wird nach ausreichend

langem Rühren

mit einer Reibe zu einer Aufschlämmung

vermahlen. Die Aufschlämmung

hat einen pH von 9.

-

Das

wabenförmige

Substrat mit einem Volumen von 1,3 l, das aus Cordierit besteht,

wird in die Aufschlämmung

getaucht und anschließend

herausgezogen, so dass die überschüssige Aufschlämmung abgeblasen

werden kann. Das wabenförmige

Substrat wird anschließend

getrocknet und gesintert, so dass die Beschichtungsschicht darauf

ausgebildet werden kann. 320,5 g Beschichtungsschicht wurden pro

1 l wabenförmiges

Substrat im gesinterten Gewicht ausgebildet.

-

Beladung der Oberflächenschicht

mit Pt, Rh, K und Li

-

Das

wabenförmige

Substrat, auf welchem die Beschichtungsschicht ausgebildet wurde,

wird in eine wässrige

Dinitrodiaminplatinnitratlösung

mit vorher festgelegter Dichte getaucht, herausgezogen, so dass

die nicht erforderlichen Tröpfchen

abgeblasen werden können

und 3 Stunden lang bei 110 °C

getrocknet. Dann wurde das wabenförmige Substrat in eine wässrige Rhodiumnitratlösung mit

vorher festgelegter Dichte getaucht, herausgezogen, so dass die

nicht erforderlichen Tröpfchen

abgeblasen werden können

und 3 Stunden lang bei 250 °C

getrocknet. Anschließend

wurde das wabenförmige

Substrat 1 Stunde lang bei 400 °C

gesintert. Auf die Oberflächenschicht

der Beschichtungsschicht wurden zusätzlich 1 g Pt bzw. 0,05 g Rh

pro 1 l Substrat aufgetragen.

-

Das

wabenförmige

Substrat wird zudem in eine wässrige

Kaliumnitratlösung

mit vorher festgelegter Dichte und eine wässrige Lithiumnitratlösung mit

vorher festgelegter Dichte getaucht, herausgezogen, so dass die

nicht erforderlichen Tröpfchen

abgeblasen werden können,

bei 250 °C

getrocknet und 1 Stunde lang bei 500 °C gesintert. Auf diese Weise

wurde der Katalysator der Ausführungsform

1 erhalten. Auf die Oberflächenschicht

der Beschichtungsschicht wurden zusätzlich 0,1 mol K bzw. 0,1 mol

Li pro 1 l Substrat aufgetragen.

-

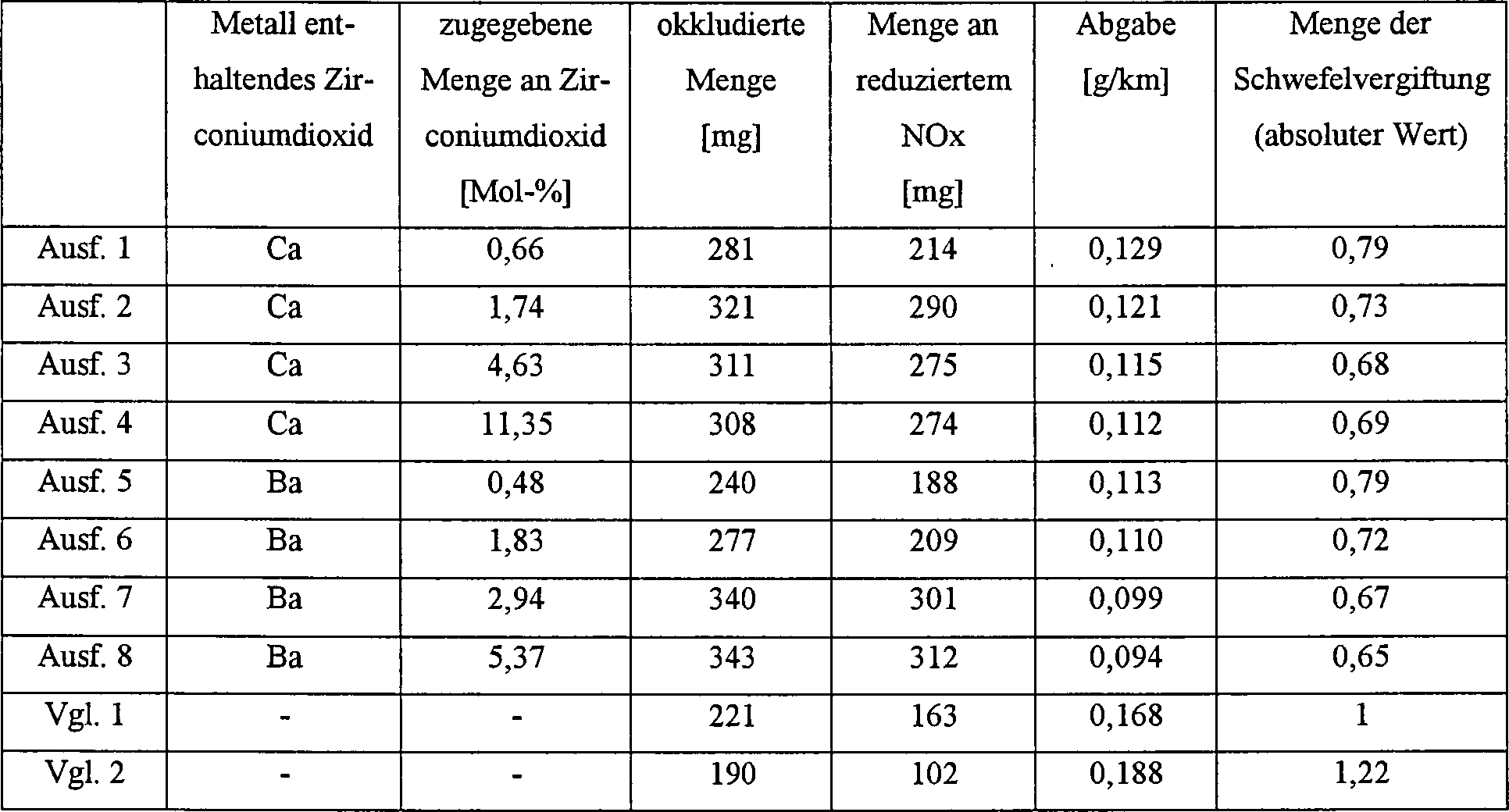

Bewertungstest

-

Jeder

der erhaltenen wabenförmigen

Katalysatoren, der in der Abgasanlage einer 1,8 1-Maschine mit magerer

Verbrennung eingebaut wurde, wurde einem Dauerversuch unterzogen,

der einer effektiven Laufleistung von 50.000 km entspricht, unterzogen.

Danach wurden in der gleichen Abgasanlage (Temperatur des eingespeisten

Gases: 400 °C)

die Menge an okkludiertem NOx im mageren Zustand, die Menge an reduziertem NOx

im Anfettungsimpuls (0,3 Sekunden) und die NOx-Emission unter den

Fhrtbedingungen des 10–15

Modus gemessen. Die Messergebnisse sind in Tabelle 2 gezeigt.

-

Der

Grad der Schwefelvergiftung des NOx-okkludierenden Materials im

Dauerversuch wurde aus der Differenz der Reinigungsgeschwindigkeiten

von NOx vor und nach dem Dauerversuch gemessen und ist als absoluter

Wert bezogen auf das Ergebnis mit dem Katalysators der Vergleichsprobe

1, das später

erklärt

werden soll, in Tabelle 2 gezeigt,

-

Ausführungsform 2

-

Bei

den mit Ca stabilisierten Zirconiumdioxidpulvern, die so hergestellt

wurden, dass sie 1,74 mol Ca enthielten, wurde Rh auf die gleiche

Weise wie bei der Ausführungsform

1 oben aufgetragen, wodurch die zweiten Pulver hergestellt wurden.

Die zweiten Pulver werden genauso so wie in der Ausführungsform

1 oben mit den ersten Pulvern vermischt, so dass sie die Beschichtungsschicht

bilden, und anschließend

werden zusätzlich

Pt, Rh, K und Li auf die Beschichtungsschicht aufgetragen. Der Katalysator

der Ausführungsform

2 wurde auf diese Weise hergestellt. Dieser Katalysator der Ausführungsform

2 wurde einem Bewertungstest unterzogen, der demjenigen des Katalysators

der Ausführungsform

1 ähnelt

und das Ergebnis davon ist in Tabelle 2 gezeigt.

-

Ausführungsform 3

-

Bei

den mit Ca stabilisierten Zirconiumdioxidpulvern, die so hergestellt

wurden, dass sie 4,63 mol Ca enthielten, wurde Rh auf die gleiche

Weise wie bei der Ausführungsform

1 oben aufgetragen, wodurch die zweiten Pulver hergestellt wurden.

Die zweiten Pulver werden genauso so wie in der Ausführungsform

1 oben mit den ersten Pulvern vermischt, so dass sie die Beschichtungsschicht

bilden, und anschließend

werden zusätzlich

Pt, Rh, K und Li auf die Beschichtungsschicht aufgetragen. Der Katalysator

der Ausführungsform

3 wurde auf diese Weise hergestellt. Dieser Katalysator der Ausführungsform

3 wurde einem Bewertungstest unterzogen, der demjenigen des Katalysators

der Ausführungsform

1 ähnelt

und das Ergebnis davon ist in Tabelle 2 gezeigt.

-

Ausführungsform 4

-

Bei

den mit Ca stabilisierten Zirconiumdioxidpulvern, die so hergestellt

wurden, dass sie 11,35 mol Ca enthielten, wurde Rh auf die gleiche

Weise wie bei der Ausführungsform

1 oben aufgetragen, wodurch die zweiten Pulver hergestellt wurden.

Die zweiten Pulver werden genauso so wie in der Ausführungsform

1 oben mit den ersten Pulvern vermischt, so dass sie die Beschichtungsschicht

bilden, und anschließend

werden zusätzlich

Pt, Rh, K und Li auf die Beschichtungsschicht aufgetragen. Der Katalysator

der Ausführungsform

4 wurde auf diese Weise hergestellt. Dieser Katalysator der Ausführungsform

4 wurde einem Bewertungstest unterzogen, der demjenigen des Katalysators

der Ausführungsform

1 ähnelt

und das Ergebnis davon ist in Tabelle 2 gezeigt.

-

Ausführungsform 5

-

Aus

einer wässrigen

Lösung

der Bariumverbindung wie Bariumacetat usw. wurden die mit Ba stabilisierten

Zirconiumdioxidpulver, die 0,48 mol Ba enthielten, auf die gleiche

Weise hergestellt, wie die mit

-

Ba

stabilisierten Zirconiumdioxidpulver der Ausführungsform 1 oben. Anschließend wird

Rh auf die gleiche Weise wie bei der Ausführungsform 1 oben auf die Ba

enthaltenden Zirconiumdioxidpulver aufgetragen, wodurch die zweiten

Pulver hergestellt wurden. Dann werden die zweiten Pulver mit den

ersten Pulvern auf die gleiche Weise wie in der Ausführungsform

1 vermischt, so dass sie die Beschichtungsschicht ausbilden, und

Pt, Rh, K und Li werden zusätzlich

auf die gleiche Weise wie bei der Ausführungsform 1 auf die Beschichtungsschicht

aufgetragen. Der Katalysator der Ausführungsform 5 wurde auf diese

Weise hergestellt. Der Katalysator der Ausführungsform 5 wurde einem Bewertungstest

unterzogen, der demjenigen des Katalysators der Ausführungsform

1 ähnelt

und das Ergebnis davon ist in Tabelle 2 gezeigt.

-

Ausführungsform 6

-

Aus

einer wässrigen

Lösung

der Bariumverbindung wie Bariumacetat usw. wurden die mit Ba stabilisierten

Zirconiumdioxidpulver, die 1,38 mol Ba enthielten, auf die gleiche

Weise hergestellt, wie die mit Ba stabilisierten Zirconiumdioxidpulver

der Ausführungsform

1 oben. Anschließend

wird Rh auf die gleiche Weise wie bei der Ausführungsform 1 oben auf die Ba

enthaltenden Zirconiumdioxidpulver aufgetragen, wodurch die zweiten

Pulver hergestellt wurden. Dann werden die zweiten Pulver mit den

ersten Pulvern auf die gleiche Weise wie in der Ausführungsform

1 vermischt, so dass sie die Beschichtungsschicht ausbilden, und

Pt, Rh, K und Li werden zusätzlich

auf die gleiche Weise wie bei der Ausführungsform 1 auf die Beschichtungsschicht

aufgetragen. Der Katalysator der Ausführungsform 6 wurde auf diese

Weise hergestellt. Der Katalysator der Ausführungsform 6 wurde einem Bewertungstest

unterzogen, der demjenigen des Katalysators der Ausführungsform

1 ähnelt

und das Ergebnis davon ist in Tabelle 2 gezeigt.

-

Ausführungsform 7

-

Aus

einer wässrigen

Lösung

der Bariumverbindung wie Bariumacetat usw. wurden die mit Ba stabilisierten

Zirconiumdioxidpulver, die 2,94 mol Ba enthielten, auf die gleiche

Weise hergestellt, wie die mit Ba stabilisierten Zirconiumdioxidpulver

der Ausführungsform

1 oben. Anschließend

wird Rh auf die gleiche Weise wie bei der Ausführungsform 1 oben auf die Ba

enthaltenden Zirconiumdioxidpulver aufgetragen, wodurch die zweiten

Pulver hergestellt wurden. Dann werden die zweiten Pulver mit den

ersten Pulvern auf die gleiche Weise wie in der Ausführungsform

1 vermischt, so dass sie die Beschichtungsschicht ausbilden, und

Pt, Rh, K und Li werden zusätzlich

auf die gleiche Weise wie bei der Ausführungsform 1 auf die Beschichtungsschicht

aufgetragen. Der Katalysator der Ausführungsform 7 wurde auf diese

Weise hergestellt. Der Katalysator der Ausführungsform 7 wurde einem Bewertungstest

unterzogen, der demjenigen des Katalysators der Ausführungsform

1 ähnelt

und das Ergebnis davon ist in Tabelle 2 gezeigt.

-

Ausführungsform 8

-

Aus

einer wässrigen

Lösung

der Bariumverbindung wie Bariumacetat usw. wurden die mit Ba stabilisierten

Zirconiumdioxidpulver, die 5,37 mol Ba enthielten, auf die gleiche

Weise hergestellt, wie die mit Ba stabilisierten Zirconiumdioxidpulver

der Ausführungsform

1 oben. Anschließend

wird Rh auf die gleiche Weise wie bei der Ausführungsform 1 oben auf die Ba

enthaltenden Zirconiumdioxidpulver aufgetragen, wodurch die zweiten

Pulver hergestellt wurden. Dann werden die zweiten Pulver mit den

ersten Pulvern auf die gleiche Weise wie in der Ausführungsform

1 vermischt, so dass sie die Beschichtungsschicht ausbilden, und

Pt, Rh, K und Li werden zusätzlich

auf die gleiche Weise wie bei der Ausführungsform 1 auf die Beschichtungsschicht

aufgetragen. Der Katalysator der Ausführungsform 8 wurde auf diese

Weise hergestellt. Der Katalysator der Ausführungsform 8 wurde einem Bewertungstest

unterzogen, der demjenigen des Katalysators der Ausführungsform

1 ähnelt

und das Ergebnis davon ist in Tabelle 2 gezeigt.

-

Vergleichsprobe 1

-

Rh

wird auf die Zirconiumdioxidpulver mit einer Reinheit von 99,5 %

(einschließlich

HfO2) statt auf die mit Ca stabilisierten

Zirconiumdioxidpulver aufgetragen, so dass die zweiten Pulver auf

die gleiche Weise wie bei der Ausführungsform 1 oben hergestellt

werden können.

Die zweiten Pulver werden mit den ersten Pulvern auf die gleiche

Weise wie bei der Ausführungsform

1 vermischt, so dass sie die Beschichtungsschicht ausbilden und

Pt, Rh, K und Li werden zusätzlich

auf die gleiche Weise wie bei der Ausführungsform 1 auf die Beschichtungsschicht

aufgetragen, um den Katalysator der Vergleichsprobe 1 herzustellen.

Der Katalysator dieser Vergleichsprobe 1 wurde einem Bewertungstest

unterzogen, der demjenigen des Katalysators der Ausführungsform

1 ähnelt

und das Ergebnis davon ist in Tabelle 2 gezeigt.

-

Vergleichsprobe 2

-

Die

Aufschlämmung

wurde hergestellt, indem die gemischten Pulver, einschließlich 480

g γ-Aluminiumoxidpulver,

120 g Titandioxidpulver und 384 g Zirconiumdioxidpulver, mit 340

g alkalischem Zirconiumdioxidsol, 1000 g reinem Wasser und 10 g

28% Ammoniakwasser ausreichend vermischt wurden und die Mischung

anschließend

mit einer Reibe vermahlen wurde. Diese Aufschlämmung wird dazu verwendet,

die Beschichtungsschicht auf die gleiche Weise wie bei der Ausführungsform

1 oben auszubilden.

-

Danach

wird das wabenförmige

Substrat mit einer wässrigen

Bariumacetatlösung

mit vorher festgelegter Dichte beschichtet, um die Beschichtungsschicht

in vorher bestimmter Menge zu bekommen, und dann wird das wabenförmige Substrat

bei 110 °C

getrocknet und 3 Stunden lang bei 500 °C gesintert, damit es mit Ba

beladen werden kann. Die Menge an aufgetragenem Ba pro 1 l wabenförmiges Substrat

entspricht derjenigen des Katalysators der Ausführungsform 1. Da mit Ba beladene

wabenförmige

Substrat wird in die wässrige

Ammoniumcarbonatlösung

getaucht und herausgezogen, so dass es bei 110 °C getrocknet werden kann.

-

Anschließend wird

das wabenförmige

Substrat in eine wässrige

Dinitrodiaminplatinnitratlösung

mit vorher festgelegter Dichte getaucht, herausgezogen, so dass

sie nicht erforderlichen Tröpfchen

abgeblasen werden können

und 3 Stunden lang bei 110 °C

getrocknet. Danach wird das wabenförmige Substrat in eine wässrige Rhodiumnitratlösung mit

vorher festgelegter Dichte getaucht, herausgezogen, um die nicht

erforderlichen Tröpfchen

wegzublasen, 3 Stunden lang bei 110 °C getrocknet und 2 Stunden lang

bei 400 °C

gesintert. Auf diese Weise wurden Pt und Rh auf die Beschichtungsschicht

aufgetragen. Die jeweiligen Mengen an Pt und Rh entsprechenden denjenigen

der Ausführungsform

1.

-

Anschließend wurden

auf die gleiche Weise wie in der Ausführungsform 1 oben Pt, Rh, K

und Li auf die Oberflächenschicht

der Beschichtungsschicht aufgetragen, wodurch der Katalysator der

Vergleichsprobe 2 hergestellt wurde. Der Katalysator der Vergleichsprobe

2 wurde in gleicher Weise wie bei der Ausführungsform 1 einem Bewertungstest

unterzogen und das Ergebnis davon ist in Tabelle 2 gezeigt.

-

-

Wie

aus Tabelle 2 zu sehen ist haben sich die bei den Katalysatoren

der Ausführungsformen

1 bis 8 sowohl die Fähigkeit

zur NOx-Okklusion als auch die Menge an reduzierten NOx nach dem

Dauerversuch im Vergleich zu denjenigen der Vergleichsproben 1 und

2 stark erhöht,

so dass die NOx-Emission im 10–15-Modus

größtenteils

reduziert wurde. Diese positiven Effekte ergaben sich klar aus der

Verwendung von Ca enthaltendem Zirconiumdioxid oder Ba enthaltendem

Zirconiumdioxid.

-

Daneben

zeigen die Katalysatoren der Ausführungsformen 1 bis 8 geringere

Mengen einer Schwefelvergiftung als die Vergleichsproben 1 und 2,

was sich klar aus der Verwendung von Ca enthaltendem Zirconiumdioxid

oder Ba enthaltendem Zirconiumdioxid ergibt. Die Beziehung kann

zudem zwischen der steigenden Tendenz der Menge an okkludierten

NOx, der Menge an reduzierten NOx und der abnehmenden Tendenz der NOx-Emission

und der Menge an Schwefelvergiftung beobachtet werden.

-

Ausführungsform

9

-

10 zeigt

den Katalysator zur Abgasreinigung gemäß der neunten Ausführungsform

der vorliegenden Erfindung. Dieser Katalysator wird aus einem wabenförmigen Substrat 1 aus

Cordierit und einer Beschichtungsschicht 2', die auf einer Oberfläche des

wabenförmigen

Substrats 1 ausgebildet ist und aus Aluminiumoxid, Titandioxid

und La enthaltendem Zirconiumdioxid besteht, aufgebaut.

-

Die

Beschichtungsschicht 2' wird

durch Mischen der Pulver, bei denen Ba und Pt auf Aluminiumoxidpulver 5 mit

Ba und Pt aufgetragen wurden, mit Pulvern, bei denen Ba und Pt auf

Titandioxidpulver 6 aufgetragen wurden, und Pulvern, bei

denen Rh und Ba auf den zweiten Träger 7 aus La enthaltenden

Zirconiumdioxidpulvern aufgetragen wurden, aufgebaut. Die Pulver,

bei denen Ba und Pt auf die Aluminiumoxidpulver 5 und Ba

und Pt auf die Titandioxidpulver 6 aufgetragen wurden,

bildeten die ersten Pulver und die Pulver, bei denen Rh und Ba auf

den zweiten Träger 7 aufgetragen

wurden, bildeten die zweiten Pulver. Auf die Oberflächenschicht

der Beschichtungsschicht 2' werden

zusätzlich

K und Li aufgetragen.

-

Um

den Aufbau des Katalysators zu erklären, soll im Folgenden das

Herstellungsverfahren beschrieben werden.

-

100

g Aluminiumoxidpulver und 100 g Titandioxidpulver werden gemischt,

um die ersten Trägerpulver herzustellen.

-

Durch

Zugabe von Ammoniakwasser zu der Mischlösung aus der Zirconiumdioxidverbindung

und der Lanthanverbindung wurden die La enthaltenden Zirconiumdioxidpulver,

die 1,1 Mol-% La enthielten, mit dem Verfahren der Copräzipitation

hergestellt. 50 g La enthaltende Zirconiumdioxidpulver werden in

eine wässrige Rhodiumnitratlösung mit

vorher festgelegter Dichte getaucht und anschließend wird die wässrige Lösung filtriert.

Die abfiltrierten Pulver werden 3 Stunden lang bei 110 °C getrocknet,

zerstoßen

und 1 Stunde lang bei 400 °C

gesintert. Die mit Rh beladenen zweiten Pulver wurden so hergestellt.

Bei den zweiten Pulvern beträgt die

Menge an aufgetragenem Rh 0,5 g pro 50 g La enthaltende Zirconiumdioxidpulver.

-

Die

gesamten ersten Pulver, die gesamten zweiten Pulver, 140 g Aluminiumoxidsole

und 250 g reines Wasser wurden gemischt und die Mischlösung wird

nach ausreichend langem Rühren

mit einer Reibe zu einer Aufschlämmung

vermahlen.

-

Das

wabenförmige

Substrat mit einem Volumen von 1,3 l, das aus Cordierit besteht,

wird in diese Aufschlämmung

getaucht und anschließend

herausgezogen, so dass die überschüssige Aufschlämmung abgeblasen

werden kann. Das wabenförmige

Substrat wird anschließend

getrocknet und gesintert, so dass die Beschichtungsschicht darauf

ausgebildet werden kann. 260 g Beschichtungsschicht wurden pro 1

l wabenförmiges

Substrat im gesinterten Gewicht ausgebildet.

-

Danach

wird das wabenförmige

Substrat mit der Beschichtungsschicht mit einer vorher festgelegten Menge

an wässriger

Bariumacetatlösung

mit vorher festgelegter Dichte beschichtet und der Wasseranteil

wird unter Rühren

der wässrigen

Lösung

abgedampft. Anschließend

wird das wabenförmige

Substrat 3 Stunden lang bei 500 °C

gesintert, so dass die Beschichtungsschicht mit Ba beladen werden

kann. Pro 1 l wabenförmiges

Substrat werden 0,2 mol Ba aufgetragen. Das mit Ba beladene wabenförmige Substrat

wird in eine wässrige

Ammoniumhydrogencarbonatlösung

mit einer Dichte von 0,3 mol/l getaucht und die wässrige Lösung wird nach

15-minütigem

Rühren

filtriert. Dann wird das wabenförmige

Substrat 3 Stunden lang bei 110 °C

getrocknet. Dadurch wandelt sich Ba in Bariumcarbonat um und wird

gleichmäßig auf

die Beschichtungsschicht aufgetragen.

-

Als

nächstes

wird das wabenförmige

Substrat mit der Beschichtungsschicht, die mit dem obigen Rh und

Ba beladen ist, in eine wässrige

Dinitrodiaminplatinnitratlösung

getaucht, herausgezogen, bei 250 °C

getrocknet und 1 Stunde lang bei 400 °C gesintert. 2,0 g Pt wurden

auf diese Weise auf 1 l wabenförmiges

Substrat aufgetragen. Das Aluminiumoxid der ersten Trägerpulver

zeigt hier viel höhere

Pt absorbierende Eigenschaften als das mit La stabilisierte Zirconiumdioxid

der zweiten Pulver, so dass Pt hauptsächlich auf das Aluminiumoxid

der ersten Pulver aufgetragen wird.

-

Zudem

wird das mit Rh, Ba und Pt beladene wabenförmige Substrat in die wässrige Kaliumnitratlösung und

die wässrige

Lithiumnitratlösung

mit jeweils vorher festgelegter Dichte getaucht, herausgezogen und

bei 250 °C

getrocknet und 1 Stunde lang bei 500 °C gesintert. Pro 1 l wabenförmiges Substrat

werden jeweils 0,1 mol K und Li aufgetragen und K und Li werden

gleichmäßig auf

die Oberflächenschicht

der Beschichtungsschicht aufgetragen.

-

Ausführungsform 10

-

Der

Katalysator der Ausführungsform

10 wurde auf die gleiche Weise wie bei der Ausführungsform 9 oben hergestellt,

außer

dass die mit La stabilisierten Zirconiumdioxidpulver, die 3,3 Mol-%

La enthielten, anstelle der mit La stabilisierten Zirconiumdioxidpulver

oben, die 1,1 Mol-% La enthielten, verwendet wurden.

-

Ausführungsform 11

-

Der

Katalysator der Ausführungsform

11 wurde auf die gleiche Weise wie bei der Ausführungsform 9 oben hergestellt,

außer

dass die mit La stabilisierten Zirconiumdioxidpulver, die 5,6 Mol-%

La enthielten, anstelle der mit La stabilisierten Zirconiumdioxidpulver

oben, die 1,1 Mol-% La enthielten, verwendet wurden.

-

Ausführungsform 12

-

Der

Katalysator der Ausführungsform

10 wurde auf die gleiche Weise wie bei der Ausführungsform 9 oben hergestellt,

außer

dass die mit La stabilisierten Zirconiumdioxidpulver, die 11,0 Mol-%

La enthielten, anstelle der mit La stabilisierten Zirconiumdioxidpulver

oben, die 1,1 Mol-% La enthielten, verwendet wurden.

-

Vergleichsprobe 3

-

Der

Katalysator der Vergleichsprobe 3 wurde auf die gleiche Weise wie

bei der Ausführungsform

9 hergestellt, außer

dass 99,5%-iges Zirconiumdioxidpulver, die kein La enthielten, anstelle

der mit La stabilisierten Zirconiumdioxidpulver, die 1,1 Mol-% La

enthielten, verwendet wurden.

-

Test, Bewertung

-

Die

mit La stabilisierten Zirconiumdioxidpulver jeder der Ausführungsformen

9 bis 12 und die Zirconiumdioxidpulver mit einer Reinheit von 99,5

% der Vergleichsprobe 3 wurden einer Infrarotspektralanalyse (IR) unterzogen

und die Ergebnisse davon sind in Tabelle 3 angegeben.

-

Wie

aus 11 zu sehen ist, hat sich die Wellenzahl der Absorptionen

durch die Hydroxylgruppe mit dem Anstieg der Menge an enthaltenem

La zu größeren Wellenzahlen

hin verschoben. Es wird bestätigt,

dass sich die alkalische Funktion der Hydroxylgruppe an der Oberfläche mit

einem Anstieg der Menge an enthaltenem La erhöht. Das Absorptionsvermögen für Dampf

(H2O) im Abgas nimmt somit zu, wenn sich

die Menge an La enthaltenden Zirconiumdioxidpulvern erhöht.

-

Bei

den in jeder der Ausführungsformen

9 bis 12 verwendeten, mit La stabilisierten Zirconiumdioxidpulver

und den Zirconiumdioxidpulver mit einer Reinheit von 99,5 %, die

in der Vergleichsprobe 3 verwendet werden, wird die spezifische

Oberfläche

gemessen. Ihre spezifische Oberfläche wurde auch nach einem Versuch

zur Hitzebeständigkeit

gemessen, bei dem die Zirconiumdioxidpulver 10 Stunden lang auf

800 °C erwärmt werden.

Die spezifische Oberfläche

wird mit dem BET-Verfahren gemessen. Die Messergebnisse sind in 12 gezeigt.

-

Wie

aus 12 zu sehen ist, hat sich die spezifische Oberfläche nach

dem Versuch zur Hitzebeständigkeit

mit dem Anstieg der in den Zirconiumdioxidpulvern enthaltenen Menge

an La deutlich erhöht

und die sinkende Abmessung der spezifischen Oberfläche nach

dem Versuch zur Hitzebeständigkeit

wurde durch den Zusatz von La deutlich eingeschränkt. Ausgehend von diesen Tatsachen

wird der Anstieg der Abmessung der Oberfläche und die Abnahme der spezifischen

Oberfläche

des Zirconiumdioxids, die durch eine Stabilisierung mit La und durch

die große

Menge an enthaltenem La groß wird,

bestätigt.

-

Auch

bei den zweiten Pulvern, die in jeder der Ausführungsformen 9 bis 12 und i

der Vergleichsprobe 3 verwendet wurden, wurde die absorbierte Menge

an CO gemessen. Die von ihnen absorbierte Menge an CO vor und nach

dem Versuch zur Hitzebeständigkeit,

der 10 Stunden lang bei 600 °C

durchgeführt

wurde, wurde in ähnlicher

Weise gemessen. Die Messergebnisse sind in 13 gezeigt.

Die absorbierte Menge an CO wurde hierbei mit einem Apparat zur

Gasabsorption gemessen.

-

Wie

aus 13 zu sehen ist, bestätigt sich, dass das enthaltene

La die Menge an absorbiertem CO nach dem Versuch zur Hitzebeständigkeit

erhöht

und die Verschlechterung an Rh eingeschränkt hat.

-

Die

Menge an erzeugtem Wasserstoff der zweiten Pulver, die bei jeder

der Ausführungsformen

9 bis 12 und bei der Vergleichsprobe 3 verwendet wurden, wurde gemessen.

Die Messergebnisse sind in 14 gezeigt.

Die Menge an erzeugtem Wasserstoff wird hier mit Gaschromatographie

gemessen.

-

Wie

aus 14 zu sehen ist, wird bestätigt, dass das enthaltene La

die Menge an erzeugtem Wasserstoff erhöht und die Aktivität der Wasserstofferzeugung

durch die Dampfreformierungsreaktion von Rh stark verbessert hat.

-

Insgesamt

haben die obigen Versuche klar gezeigt, dass La das Zirconiumdioxid

stabilisiert hat und dass die Beladung des mit La stabilisierten

Zirconiumdioxids mit Rh die Aktivität der Dampfreformierungsreaktion

von Rh stark verbessert hat. Daher erwartet man, dass die Verwendung

von solchen zweiten Pulvern als erfindungsgemäßer Katalysator zur Abgasreinigung

nicht nur die Leistungsfähigkeit

zur Reinigung von NOx verbessern, sondern auch die Beständigkeit

der Leistungsfähigkeit

zur Reinigung von NOx verlängern

wird.

-

Die

Katalysatoren in jeder der Ausführungsformen

9 bis 12 und in der Vergleichsprobe 3 wurden in der Abgasanlage

einer 1,8 1-Maschine mit magerer Verbrennung eingebaut und einem

Dauerversuch unterzogen, der einer effektiven Laufleistung von 50.000

km entspricht. Danach wurden in der gleichen Abgasanlage (Temperatur

des eingespeisten Gases: 400 °C)

die Menge an abgesättigt

okkludiertem NOx, die okkludierte Menge bei RS (RS = Anfettungsimpuls

(Spitze) 0,5 Sekunden) und die NOx-Emission unter den Bedingungen

der 10–15

Antriebsarten gemessen. Die Messergebnisse sind in Tabelle 3 gezeigt.

-

Der

Grad der Schwefelvergiftung im Dauerversuch wurde aus der Differenz

der Reinigungsgeschwindigkeiten von NOx vor und nach dem Dauerversuch

gemessen und ist als absoluter Wert bezogen auf das Ergebnis des

Katalysators des vergleichenden Beispiels 3 oben in der Tabelle

3 gezeigt.

-

-

Wie

aus Tabelle 3 zu sehen ist, haben sich bei den Katalysatoren der

Ausführungsformen

9 bis 12 sowohl die Menge an okkludiertem NOx, als auch die okkludierte

Menge bei RS und die Menge der Schwefelvergiftung nach dem Versuch

zur Hitzebeständigkeit

im Vergleich zu denjenigen der Vergleichsprobe 3 stark erhöht. Infolgedessen

sank die NOx-Emission beim 10–15-Modus

stark ab.

-

Daneben ähnelt die

Beziehung zwischen der Fähigkeit

zur NOx-Okklusion und der Fähigkeit

zur RS-Okklusion

jeder der Ausführungsformen

9 bis 12 und der Vergleichsprobe 3 nach dem Versuch zur Hitzebeständigkeit

und der Menge an enthaltenem La der Beziehung zwischen der Menge

an absorbiertem CO und der Menge an enthaltenem La, die in 13 gezeigt

ist, und der Beziehung zwischen der Menge an erzeugtem Wasserstoff

und der Menge an enthaltenem La, die in 14 gezeigt

ist. Somit wird bestätigt,

dass das La enthaltende Zirconiumdioxid die Aktivität der Dampfreformierungsreaktion

von Rh stark verbessert.