-

HINTERGRUND

DER ERFINDUNG Gebiet der Erfindung

-

Die

vorliegende Erfindung betrifft Leucht-Glaskeramiken, die Seltenerdelemente

in einer Glasphase und/oder einer Kristallphase enthalten, wobei

die Wärmeleitfähigkeit,

die Art der thermischen Ausdehnung und die mechanische Festigkeit

der Leucht-Glaskeramiken verbessert sind, und die ferner verschiedene

Emissionswellenlängen

haben. Insbesondere betrifft die Erfindung Leucht-Glaskeramiken,

die sich als Oszillationsmedium für die Laseroszillation, als

Anregungslichtfilter oder dergleichen eignen.

-

Beschreibung

der verwandten Technik

-

Als

Werkstoffe, die bisher in der Technik für Leuchtmaterialien verwendet

werden, sind Glaswerkstoffe, Einkristallwerkstoffe und keramische

Werkstoffe bekannt.

-

Der

Werkstoff Glas wirft jedoch Probleme mit der Wärmeleitfähigkeit und der thermischen

Ausdehnung auf. Das heißt,

da das Glasmaterial eine niedrige Wärmeleitfähigkeit und einen hohen thermischen

Ausdehnungskoeffizienten hat, ergibt sich dann, wenn das Glasmaterial

einer Strahlung durch starkes Anregungslicht ausgesetzt wird, das

Problem, dass das Glasmaterial unter seiner thermischen Ausdehnung

bricht, da es die entstehende Wärme

kaum abgeben kann. Wenn das Glasmaterial unter Umgebungsbedingungen

eingesetzt wird, die eine starke oder rasche Temperaturänderung

beinhalten, ergibt sich das Problem, dass das Glasmaterial wegen

Wärmeermüdung bricht.

-

Beispielsweise

bricht Leuchtglasmaterial, das als Oszillationsmedium für die Laseroszillation

oder als Wellenlängen-Wandlungsfilter

für das

Anregungslicht eines Lasers eingesetzt wird, unter der thermischen

Belastung, da die Wärmeleitfähigkeit

des Glasmaterials niedrig ist und dessen Temperaturverteilung ungleichmäßig wird,

wenn das Glasmaterial einer Laserstrahlung ausgesetzt wird.

-

Andererseits

besteht beim Einkristallwerkstoff ein Problem dahingehend, dass

es schwierig ist, das optisch aktive Element gleichmäßig in das

Einkristallmaterial einzubringen und ein Produkt aus dem Einkristallwerkstoff

herzustellen, das eine praxistaugliche Größe hat. Beim Werkstoff Keramik

besteht das Problem, dass es zu einer Lichtstreuung kommen kann,

die von Korngrenzen und Poren bewirkt wird, wie sie dem keramischen

Material eigentümlich

sind.

-

ZUSAMMFASSUNG DER ERFINDUNG

-

Die

vorliegende Erfindung wurde angesichts dieser Probleme entwickelt.

-

Ein

Ziel der vorliegenden Erfindung ist es, Leucht-Glaskeramiken bereitzustellen, die hervorragende Temperatureigenschaften

haben, beispielsweise dahingehend, dass sie unter einer lokalen

thermischen Ausdehnung oder einem Temperaturwechsel oder dergleichen

wegen niedriger Wärmeleitfähigkeit

und hohem thermischem Ausdehnungskoeffizienten nicht so leicht brechen,

wodurch die Probleme der Leuchtmaterialien des Standes der Technik

gelöst

werden können.

-

Ein

weiteres Ziel der Erfindung ist die Bereitstellung von Leucht-Glaskeramiken,

welche die Probleme der ungleichmäßigen Verteilung des optisch

aktiven Elements im Einkristallmaterial des Standes der Technik sowie

des Auftretens einer Lichtstreuung, die durch die Korngrenzen und

Poren des keramischen Materials des Standes der Technik bewirkt

wird, lösen

kann.

-

Ein

weiteres Ziel der Erfindung ist die Bereitstellung von Leucht-Glaskeramiken,

die eine Formbarkeit besitzen, die der von Glas ähnelt, und die leicht hergestellt

werden können.

-

Ein

noch weiteres Ziel der Erfindung ist die Bereitstellung eines Verfahrens

für die

Herstellung von Leucht-Glaskeramiken mit den oben beschriebenen

hervorragenden Temperatureigenschaften.

-

Die

Erfinder haben verschiedene Anstrengungen unternommen, um die vorstehend

beschriebenen Probleme zu lösen.

In Folge davon wurde gefunden, dass Glaskeramiken, die ein Seltenerdelement

in der Glasphase und/oder Kristallphase enthalten, und deren Haupt-Kristallphase

ein β-Quarz,

ein β-Quarz-Mischkristall,

ein Spinell-Kristall oder ein Spinell-Mischkristall ist, ein hervorragendes Temperaturverhalten,

ein geringes Auftreten von Lichtstreuung und eine Formbarkeit besitzen,

die der von Glas ähnelt,

so dass sie leicht hergestellt werden können. So gelang den Erfindern

diese Erfindung.

-

Um

die genannten Ziele zu erreichen, wird gemäß einem Aspekt der Erfindung

eine Leucht-Glaskeramik mit einer Temperaturwechselbeständigkeit

|Δ|°C von nicht

unter 150°C

bereitgestellt, wobei die Temperaturwechselbeständigkeit |Δ| durch die folgende Gleichung

|Δt|=(Biegefestigkeit) × (1-[Poisson-Zahl])/

([thermischer Ausdehnungskoeffizient] × [Youngscher-Modul]) erhalten

wird. Die Leucht-Glaskeramik kann eine Wärmeleitfähigkeit von nicht unter 1,1

W/(m · K)

haben und eine Haupt-Kristallphase umfassen, die aus der Gruppe ausgewählt ist,

die aus β-Quarz

und β-Quarz-Mischkristall besteht;

sowie ein Seltenerdelement, das in einer [Phase] enthalten ist,

die aus einer Gruppe ausgewählt

ist, die aus einer Glasphase, einer Kristallphase und einer Kombination

aus Glas- und Kristallphase der Glaskeramik besteht.

-

Der β-Quarz-Mischkristall

umfasst eine weitere Komponente, die einen Teil des β-Quarz-Kristalls

ersetzt und/oder den β-Quarz-Kristall

unterwandert. Der β-Quarz-Mischkristall enthält β-Eucryptit,

d.h, β-Li2O · Al2O3 2SiO2,

worin Li und Al das Si im β-Quarz-Kristall

in einem Verhältnis

von 1 : 1 ersetzen, und einen β-Eucryptit-Mischkristall, in

dem eine noch andere Komponente einen Teil des β-Eucryptits ersetzt und/oder

den β-Eucryptit

unterwandert.

-

In

der Leucht-Glaskeramik darf die Korngröße eines darin ausgeschiedenen

Kristalls nicht über

900 Å liegen; ihr

thermischer Ausdehnungskoeffizient in einem Temperaturbereich von –60 °C bis +160 °C kann –10 × 10

–7 bis

+ 20 × 10

–7/°C sein; und

die maximale Änderung

der ΔL/L-Kurve,

welche die relative Längenänderung

darstellt, darf in einem Temperaturbereich von –60 °C bis +160 °C nicht über 2 × 10

–5 liegen.

Die Leucht-Glaskeramik kann die folgenden Bestandteile umfassen:

worin die Gesamtmenge an

SiO

2 und P

2O

5 50 – 70

Gew.-% sein kann, das Verhältnis

von P

2O

5 zu SiO

2 0 – 0,18 sein

kann, das Verhältnis

von Al

2O

3 zu SiO

2 0,30 – 0,55

sein kann, der Glaskeramik ein oder mehrere Seltenerdelemente in

einer Menge von 0,1 bis 30 Gew.-% der Gesamtmenge der anderen Komponenten,

auf Oxidbasis, zugesetzt werden sollte(n), und im Wesentlichen keine

Na

2O-Komponente, K

2O-Komponente

und PbO-Komponente enthalten sein darf.

-

Die

Leucht-Glaskeramik kann anhand eines Verfahrens erzeugt werden,

das die folgenden Schritte umfasst: Aufschmelzen einer Rohmaterialmischung

aus diesen Komponenten; Formen der geschmolzenen Mischung und Kühlen (annealing)

der geformten Mischung; Aussetzen des gekühlten Produkts an eine Keimbildungstemperatur

von 650 – 820 °C; und Aussetzen

des resultierenden Produkts an eine Kristallisationstemperatur von

750 – 920 °C.

-

Die

Leucht-Glaskeramik kann umfassen: eine Haupt-Kristallphase, ausgewählt aus

der Gruppe bestehend aus Spinell-Kristall und Spinell-Mischkristall;

und ein Seltenerdelement, das in einer [Phase] enthalten ist, die

ausgewählt

ist aus der Gruppe, die aus einer Glasphase, einer Kristallphase

und einer Kombination aus Glas- und Kristallphase der Glaskeramik

besteht.

-

In

der Anmeldung handelt es sich bei dem Spinell-Kristall um einen oder mehrere Typen,

die aus einer Gruppe ausgewählt

sind, die aus (Mg und/oder Zn)Al2O9, (Mg und/oder Zn)2TiO4 und einem Mischkristall aus diesen beiden

Kristallen besteht.

-

Der

Mischkristall aus zwei Kristallen weist einen auf, der nur aus dem

Element besteht, das in (Mg und/oder Zn)Al2O9 und (Mg und/oder Zn)2TO9 enthalten ist, worin das Element einen

Teil der beiden Kristalle ersetzt und/oder die beiden Kristalle

unterwandert.

-

Der

Mischkristall aus Spinell-Kristall weist eine weitere Komponente

auf, die einen Teil des Spinell-Kristalls

ersetzt und/oder den Spinell-Kristall unterwandert.

-

In

der Leucht-Glaskeramik darf die Korngröße eines darin ausgeschiedenen

Kristalls nicht über

300 Å liegen; und

ihr thermischer Ausdehnungskoeffizient kann in einem Temperaturbereich

von –60 °C bis +160 °C bei 25 × 10

–7 bis

85 × 10

–7/°C liegen.

Die Leucht-Glaskeramik kann die folgenden Komponenten umfassen:

wobei der Glaskeramik, auf

Oxidbasis, ein oder mehrere Seltenerdelemente in einer Menge von

0,1 – 30 Gew.-%

der Gesamtmenge der anderen Komponenten zugesetzt werden kann bzw.

können,

und im Wesentlichen keine Alkalimetallkomponente und PbO-Komponente

darin enthalten sein darf. Die Leucht-Glaskeramik kann anhand eines

Verfahrens erzeugt werden, das die folgenden Schritte umfasst: Aufschmelzen

einer Mischung der Rohmaterialien der Komponenten; Formen der geschmolzenen

Mischung und Kühlen

(annealing) der geformten Mischung; Aussetzen des gekühlten Produkts

an eine Keimbildungstemperatur von 650 – 720 °C; und Aussetzen des resultierenden

Produkts an eine Kristallisationstemperatur von 750 – 880 °C.

-

Gemäß den Leucht-Glaskeramiken

der Erfindung, da die Leucht-Glaskeramiken der Erfindung durch Wärmebehandlung

der Ausgangsgläser

nach dem Aufschmelzen der Rohmaterialien und Formen der geschmolzenen

Mischung erhalten werden können,

wobei die Gläser

die Zusammensetzung eines SiO2- Al2O3-TiO2-RemOn-Systems haben

können,

worin Re für

ein oder mehrere Seltenerdelemente stehen kann, keine PbO-Komponente

enthalten, und die erhaltenen Leucht-Glaskeramiken dichtgepackt

sein können, können die

Leucht-Glaskeramiken eine hervorragende Homogenität, eine

geringe thermische Ausdehnung, eine Wärmebeständigkeit, thermische Eigenschaften

wie Wärmeleitfähigkeit,

mechanische Festigkeit und Chemikalienbeständigkeit aufweisen. Außerdem kann

somit das Schmelzverhalten der Rohmaterialien für das Ausgangsglas der Leucht-Glaskeramiken

mit diesen überlegenen

Eigenschaften drastisch verbessert werden. Daher können die

Leucht-Glaskeramiken eine hervorragende Formbarkeit und Leichtigkeit

der Herstellung aufweisen.

-

Insbesondere

kommt es gemäß den Leucht-Glaskeramiken

der Erfindung, deren Haupt-Kristallphase ein Spinell-Kristall oder ein

Spinell-Mischkristall ist, im Lauf der Zeit zu keiner Alkali-Elution,

da die Leucht-Glaskeramiken praktisch keine Alkalikomponenten enthalten

dürfen.

Wenn die Leucht-Glaskeramiken in eine Vorrichtung eingebaut werden,

können

die Leucht-Glaskeramiken daher keine Korrosion der Vorrichtung verursachen.

-

Die

Leucht-Glaskeramik kann anhand eines Verfahrens hergestellt werden,

das die folgenden Schritte umfasst: Aufschmelzen einer Mischung

aus den Rohmaterialien der Komponenten; Formen der geschmolzenen

Mischung und Kühlen

(annealing) der geformten Mischung; und Kristallisieren eines gewünschten

Bereichs des resultierenden Produkts durch lokale Wärmebehandlung.

-

Die

lokale Wärmebehandlung

kann durch einen Laser oder einen Erhitzer oder dergleichen vorgenommen

werden, der das Glas lokal erwärmen

kann.

-

Da

die Gläser

in einem gewünschten

Bereich lokal feinstrukturiert kristallisiert werden können, indem man

sie in den gewünschten

Strukturen einer Bestrahlung durch Laserlicht aussetzt, kann die

dekorative Wirkung der Leucht-Glaskeramiken noch weiter erhöht werden.

-

Gemäß einem

weiteren Aspekt der Erfindung wird ein Verfahren für die Herstellung

einer Leucht-Glaskeramik mit einer Temperaturwechselbeständigkeit

|Δt|°C von nicht

unter 150 °C,

einer Wärmeleitfähigkeit

von nicht unter 1,1 W/(m·K),

einem thermischen Ausdehnungskoeffizienten von –10 × 10

–7 bis

+20 × 10

–7/°C in einem

Temperaturbereich von –60 °C bis +160 °C bereitgestellt,

wobei die Glaskeramik die folgende Zusammensetzung aufweist:

worin die Gesamtmenge von

SiO

2 und P

3O

3 50 – 70

Gew.-% beträgt,

das Verhältnis

von P

2O

5 zu SiO

2 bei 0 – 0,18

liegt, das Verhältnis

von Al

2O

3 zu SiO

2 bei 0,30 – 0,55 liegt, der Glaskeramik,

auf Oxidbasis, ein oder mehrere Seltenerdelement(e) in einer Menge

von 0,1 – 30

Gew.-% der Gesamtmenge der anderen Komponenten zugesetzt wird bzw.

werden, wobei das Verfahren die folgenden Schritte umfasst: Aufschmelzen

einer Mischung aus den Rohmaterialien der Komponenten; Formen der

geschmolzenen Mischung und Kühlen

(annealing) der geformten Mischung; Aussetzen des gekühlten Produkts

an eine Keimbildungstemperatur von 650 – 820 °C und Aussetzen des resultierenden

Produkts an eine Kristallisationstemperatur von 750 – 920 °C.

-

Gemäß einem

weiteren Aspekt der Erfindung wird ein Verfahren zur Erzeugung einer

Leuchtkeramik bereitgestellt, die eine Temperaturwechselbeständigkeit

|Δt|°C von nicht

unter 150 °C,

eine Wärmeleitfähigkeit von

nicht unter 1,1 W/(m·K),

einen thermischen Ausdehnungskoeffizienten von 25 × 10

–7 bis

85 × 10

–7/°C in einem

Temperaturbereich von –60 °C bis 160 °C umfasst,

wobei die Glaskeramik die folgende Zusammensetzung aufweist:

worin der Glaskeramik, auf

Oxidbasis, ein oder mehrere Seltenerdelement(e) in einer Menge von

0,1 – 30 Gew.-%

der Gesamtmenge der anderen Komponenten zugesetzt wird bzw. werden,

wobei das Verfahren die folgenden Schritte umfasst: Aufschmelzen

einer Mischung aus den Rohmaterialien der Komponenten; Formen der

geschmolzenen Mischung und Kühlen

(annealing) der geformten Mischung; Aussetzen des gekühlten Produkts

an eine Keimbildungstemperatur von 650 – 720 °C und Aussetzen des resultierenden

Produkts an eine Kristallisationstemperatur von 750 – 880 °C.

-

Gemäß dem Verfahren

zur Herstellung der Leucht-Glaskeramiken

der Erfindung, kann, da das Ausgangsglas anhand eines Glasherstellungsverfahrens

erzeugt werden kann und die Glaskeramik dadurch erhalten werden

kann, dass man das Ausgangsglas in verschiedene Formen bringt, beispielsweise

in die Form von Platten, in die Form von dünnen Platten, in die Form von

Fasern, in die Form von dünnwandigen

Rohren usw., und es anschließend

Wärmebehandlungen

unterzieht, eine Leucht-Glaskeramik erzeugt werden, die in sehr

hohem Maß frei

geformt werden kann.

-

BEVORZUGTE

AUSFÜHRUNGSFORM

DER ERFINDUNG

-

Im

Folgenden wird die Leucht-Glaskeramik gemäß einer Ausführungsform

der vorliegenden Erfindung erklärt.

-

Zunächst werden

die Gründe

für die

Beschränkung

des Bereichs der Temperaturwechselbeständigkeit |Δt|, der Wärmeleitfähigkeit, des thermischen Ausdehnungskoeffizienten,

der maximalen Änderung

der Δ L/L- Kurve, bei der es

sich um die Änderung

der relativen Länge

handelt, der Zusammensetzung der Haupt-Kristallphase und des Ausgangs-

oder Originalglases der Leucht-Glaskeramiken auf den oben beschriebenen

Bereich wie folgt beschrieben. Ein Ausgangs- oder Originalglas wurde

nicht gemäß der Erfindung wärmebehandelt.

Die Ausgangsgläser,

die einer Wärmebehandlung

unterzogen wurden, sind die Glaskeramiken gemäß dieser Erfindung.

-

Die

Temperaturwechselbeständigkeit

|Δt| ist

ein Index für

die Wärmebeständigkeitswirkung,

die von der folgenden Gleichung |Δt|

= [Biegefestigkeit] × (1-[Poisson-Zahl])/([thermischer

Ausdehnungskoeffizient] × [Youngscher

Modul]) dargestellt wird, und die im „New Glass Handbook", herausgegeben von

der Redaktion des New Glass Handbook und von Maruzen veröffentlicht,

auf den Seiten 405 – 406

dargestellt ist. Es wird angenommen, dass die Glaskeramiken oder

die Gläser

umso unempfindlicher gegen Temperaturunterschiede werden, je höher ihre

Temperaturwechselbeständigkeit

wird.

-

Der

Anmelder führte

verschiedene Versuche durch und fand heraus, dass es für die Glaskeramiken oder

Gläser

notwendig ist, dass ihr Wert |Δt|

nicht kleiner als 150 sein darf, um als Oszillationsmedium für die Laseroszillation

oder als Wellenlängen-Wandlungsfilter

für das

Anregungslicht eines Lasers geeignet zu sein, die einer Bestrahlung

durch hochintensives Anregungslicht ausgesetzt werden. Vorzugsweise

sollte der Wert |Δt|

nicht kleiner als 200, stärker

bevorzugt nicht kleiner als 250 sein. Die Temperaturwechselbeständigkeit

der meisten Leuchtgläser

des Standes der Technik, die nicht kristallisiert wurden, liegt nicht über 100,

und selbst ihr bester Wert geht nicht über 130 hinaus.

-

Im

Gegensatz dazu haben die Leucht-Glaskeramiken der Erfindung eine

Temperaturwechselbeständigkeit,

die erheblich größer ist

als die der Gläser

des Standes der Technik. Das heißt, der Verlauf der Wärmebeständigkeitswirkung

der Leucht-Glaskeramiken der Erfindung ist hervorragend, da ihre

Temperaturwechselbeständigkeit

|Δt| nicht

unter 150 liegt. Auch wenn die Leucht-Glaskeramiken der Erfindung

einer Bestrahlung durch hochintensives Anregungslicht ausgesetzt

werden, können

die Leucht-Glaskeramiken daher einem Brechen aufgrund einer durch

Wärmeerzeugung

bewirkten lokalen thermischen Ausdehnung widerstehen. Die Leucht-Glaskeramiken können auch

gegen einen Temperaturwechsel, gegen intermittierend ausgestrahltes Anregungslicht

oder gegen thermische Ermüdung

im Laufe der Zeit bestehen.

-

Die

Wärmeleitfähigkeit

des Leucht-Glasmaterials des Standes der Technik ist niedrig, beispielsweise bei

einem Wert von nicht über

1,1 W/(m·K).

Wenn das Leucht-Glasmaterial

stundenlang einer Bestrahlung durch hochintensives Anregungslicht

ausgesetzt wird, steigt demgemäß die Temperatur

des Leucht-Glaskeramikmaterials des Standes der Technik lokal an,

da das Leucht-Glaskeramikmaterial

die entstehende Wärme nur

schwer verteilen kann, und es bricht schließlich unter der durch die thermische

Ausdehnung erzeugten Belastung.

-

Da

im Gegensatz dazu sämtliche

Leucht-Glaskeramiken der Erfindung eine Wärmeleitfähigkeit haben, die nicht unter

1,1 W/(m·K)

liegt, können

die Leucht-Glaskeramiken die entstehende Wärme leichter verteilen und

lokale Spannungen leichter vermeiden als die Leucht-Glasmaterialien des

Standes der Technik.

-

Im

Folgenden werden die erfindungsgemäßen Leucht-Glaskeramiken, deren Haupt-Kristallphase

ein β-Quarz

oder ein β-Quarz-Mischkristall

ist, beschrieben.

-

Diese

Kristallphasen sind wesentlich, um den niedrigen thermischen Ausdehnungskoeffizienten

der Leucht-Glaskeramiken

zu erreichen. Es ist möglich,

die lokale Spannung aufgrund der thermischen Ausdehnung unter einer

Bestrahlung mit hochintensivem Anregungslicht zu verringern, und

zu verhindern, dass die Leucht-Glaskeramiken

brechen, weil die Leucht-Glaskeramiken diese Kristallphasen aufweisen.

Da die Leucht-Glaskeramiken eine niedrige thermische Ausdehnungsgeschwindigkeit

haben, wird ihre Temperaturwechselbeständigkeit außerdem sehr groß. Daher

sind die Leucht-Glaskeramiken schwer zerbrechlich und gegen Wärmeermüdung beständig, wenn

die Leucht-Glaskeramiken

wiederholt einer Bestrahlung durch hochintensives Anregungslicht

ausgesetzt werden.

-

Der

Anteil der Kristallphase, bei der es sich um einen β-Quarz oder

einen β-Quarz-Mischkristall

handelt, liegt vorzugsweise nicht unter 30 Gew.-%, stärker bevorzugt

nicht unter 50 Gew.-%, berechnet anhand der Fläche unter der Bande, die durch

Röntgendiffraktometrie

(Pulververfahren) erhalten wird.

-

Was

die Korngröße des in

den Glaskeramiken ausgeschiedenen Kristalls betrifft, so ist es

wichtig, die Transparenz der Glaskeramiken zu erhalten. Der Unterschied im

Brechungsindex zwischen der Glasphase und dem ausgeschiedenen Kristall

ist ein wichtiger Faktor für

die Korngröße. Das

heißt,

wenn der Unterschied im Brechungsindex zwischen ihnen groß ist, muss

die Korngröße des Kristalls

gering sein, damit die Transparenz der Leucht-Glaskeramiken erhalten

wird. Wenn dagegen der Unterschied im Brechungsindex zwischen ihnen

gering ist, kann die Transparenz der Leucht-Glaskeramiken auch dann

beibehalten werden, wenn die Korngröße des ausgeschiedenen Kristalls

groß ist.

-

Falls

die Haupt-Kristallphase ein β-Quarz

oder ein β-Quarz-Mischkristall ist,

liegt in den Glaskeramiken gemäß dieser

Ausführungsform

der Erfindung der mit „nd" bezeichnete Brechungsindex

der Glasphase bei 1,52 bis 1,55, während der Brechungsindex nd

des β-Quarz-Kristalls

oder des β-Quarz-Mischkristalls

1,53 bis 1,54 beträgt.

Die Brechungsindex-Unterschiede Δnd

zwischen ihnen betragen 0,01 bis 0,02, was sehr wenig ist. Daher

ist es erforderlich, dass die Glaskeramiken einen ausgeschiedenen

Kristall aufweisen, dessen Korngröße nicht über 900 Ångström (Å) liegt, was relativ groß ist, um

die Transparenz der Leucht-Glaskeramiken zu erhalten.

-

Auch

wenn Δnd

gering ist, wird die Transparenz der Glas-Keramiken erheblich reduziert,

wenn die Korngröße des ausgeschiedenen

Kristalls über

900 Å liegt.

Insbesondere dann, wenn die Glaskeramiken als Oszillationsmedium

für die

Laseroszillation, beispielsweise in Form einer dicken Platte, eines

Blocks usw. verwendet werden, wird die Transparenz der Glaskeramiken

zum wichtigen Faktor. Daher liegt die Korngröße des ausgeschiedenen Kristalls vorzugsweise

nicht über

850 Å,

stärker

bevorzugt nicht über

800 Å.

-

Der

thermische Ausdehnungskoeffizient wird in den Glaskeramiken gemäß dieser

Ausführungsform der

Erfindung reduziert, deren Haupt-Kristallphase ein β-Quarz oder

ein β-Quarz-Mischkristall

ist, und die maximale Änderung

ihrer relativen Länge

ist gering gestaltet, um ein Brechen des Glases aufgrund der Spannung bei

der thermischen Ausdehnung zu vermeiden.

-

Für den thermischen

Ausdehnungskoeffizienten α sind

Werte von –10 × 10–7 bis

+20 · 10–7/°C bevorzugt,

und für

die maximale Änderung

der ΔL/L-Kurve,

bei der es sich um die relative Längenänderung handelt, sind Werte

von ≤ 2 × 10–5 im

Bereich von –60 °C bis +160 °C bevorzugt.

Wenn Glaskeramiken Werte innerhalb dieser Bereiche aufweisen, kann

verhindert werden, dass sie unter der thermischen Ausdehnung, die

durch ihre Bestrahlung mit hochintensivem Anregungslicht bewirkt

wird, brechen. Stärker

bevorzugt liegt der thermische Ausdehnungskoeffizient α bei –7 × 10–7 bis

+18 × 10–7/°C und liegt

die maximale Änderung

der ΔL/L-Kurve bei ≤ 1,8 × 10–5,

stärker

bevorzugt liegt der thermische Ausdehnungskoeffizient α bei –5 × 10–7 bis

+15 × 10–7/°C und die

maximale Änderung

der ΔL/L-Kurve

bei ≤ 1,5 × 10–5.

-

Die

Zusammensetzungen der Leucht-Glaskeramiken gemäß dieser Ausführungsform

der Erfindung, deren Haupt-Kristallphase

ein β-Quarz

oder ein β-Quarz-Mischkristall

ist, werden nachstehend beschrieben.

-

Die

Leucht-Glaskeramik darf praktisch kein PbO, Na2O

oder K2O enthalten, da PbO nachteilige Wirkungen

auf Mensch und Umwelt hat, und weil dann, wenn die Leucht-Glaskeramiken Na2O und K2O enthält, die

Alkalikomponenten herausgelöst

werden, wenn sie einer Erwärmung

oder Alterung unterliegen.

-

Die

SiO2-Komponente ist wichtig als Komponente

für die

Bildung der Haupt-Kristallphase und als hauptsächlicher Glasbildner. Wenn

der SiO2-Gehalt unter 50 Gew.-% liegt, wird

die Korngröße des Kristalls

in den erhaltenen Glaskeramiken zu grob, und ihre Transparenz leidet.

Wenn andererseits der SiO2-Gehalt über 65 Gew.-%

liegt, ist das Schmelzen der Rohmaterialien des Ausgangsglases schwierig,

und die Glasschmelze kann nur schwer geläutert werden, so dass die chemische

Homogenität

des Produkts leidet. Vorzugsweise ist der Bereich des SiO2-Gehalts 52 – 62 Gew.%, stärker bevorzugt

55 – 61

Gew.-%.

-

Wenn

eine P2O5-Komponente

neben der SiO2-Komponente vorhanden ist,

bewirkt das P2O5 eine

flache und stabile ΔL/L-Kurve

und erleichtert das Schmelzen der Rohmaterialien für das Glas

und das Läutern der

Glasschmelze. Wenn der P2O5-Gehalt

jedoch über

10 Gew.-% liegt, wird die Korngröße des Kristalls

in den Glaskeramiken grob, und die Transparenz der Glaskeramiken

leidet beträchtlich.

Vorzugsweise ist der Bereich des P2O5-Gehalts 0 – 8 Gew.-%, stärker bevorzugt

3 – 7

Gew.-%.

-

Für eine erhebliche

Verbesserung des Abflachens der ΔL/L-Kurve

und der Schmelz- und Läutereigenschaften

liegt die bevorzugte Gesamtmenge von SiO2 +

P2O5 bei 50 – 70 Gew.%. Ein

stärker

bevorzugter Bereich dafür

ist 56 – 70

Gew.%, insbesondere 61 – 66

Gew.-%.

-

Darüber hinaus

liegt der bevorzugte Bereich des Gewichtsverhältnisses der P2O5-Komponente zur SiO2-Komponente bei 0 – 0,18,

stärker

bevorzugt 0 – 0,15,

am stärksten

bevorzugt 0,06 – 0,12.

-

Die

Al2O3-Komponente

dient der Verbesserung der Entglasungsbeständigkeit des Glases. Wenn der Al2O3-Gehalt unter

18 Gew.-% liegt, ist es schwierig, die Rohmaterialien des Ausgangsglases

aufzuschmelzen, und seine Entglasungsbeständigkeit wird verschlechtert.

Wenn andererseits der Al2O3-Gehalt über 30 Gew.-% liegt,

ist es schwierig, die Rohmaterialien für das Ausgangsglas zu schmelzen,

und seine Entglasungsbeständigkeit

wird verschlechtert. Bevorzugte Bereiche für den Al2O3-Gehalt sind 20 – 27 Gew:-%, insbesondere 22,5 – 25 Gew.-%.

-

Für die Verbesserung

der Entglasungsbeständigkeit

des Glases liegt der bevorzugte Bereich des Gewichtsverhältnisses

der Al2O3-Komponente

zur SiO2-Komponente

bei 0,30 – 0,55.

Ein stärker

bevorzugter Bereich dafür

ist 0,34 – 0,49,

insbesondere 0,36 – 0,42.

-

Li2O, MgO und ZnO sind wichtig, da jedes von

ihnen zur Bildung des β-Quarz-Kristalls

oder des β-Quarzmischkristalls

beiträgt.

Diese drei Komponenten bewirken ein Abflachen und Stabilisieren

der ΔL/L-Kurve

der Glaskeramik und verbessern die Läuterung der Glasschmelze zusammen

mit der SiO2-Komponente und der P2O5-Komponente, deren

Gewichtsverhältnis

zur SiO2-Komponente begrenzt ist.

-

Wenn

der Li2O-Gehalt unter 2 Gew.-% liegt, wird

die Schmelzeignung der Rohstoffe des Ausgangsglases schlechter,

so dass die Homogenität

des Produkts herabgesetzt wird, zusätzlich ist es schwierig, den

erwünschten

feinen Kristall auszuscheiden. Wenn andererseits der Li2O-Gehalt über 6 Gew.-%

liegt, können

die oben beschriebenen Wirkungen nicht erzielt werden, die Korngröße des ausgeschiedenen

Kristalls wird grob, und die Transparenz der Glaskeramiken wird

erheblich verschlechtert. Ein bevorzugter Bereich für den Li2O-Gehalt ist 2,5 – 5,5 Gew.%, stärker bevorzugt

3 – 5

Gew.-%.

-

Wenn

der MgO-Gehalt unter 0,2 Gew.-% liegt, können die oben beschriebenen

Wirkungen nicht erzielt werden, darüber hinaus wird die Schmelzeignung

der Rohmaterialien für

das Ausgangsglas herabgesetzt, so dass die Homogenität des Produkts

leidet. Wenn andererseits der MgO-Gehalt über 6 Gew.-% liegt, können die

oben beschriebenen Wirkungen nicht erzielt werden, darüber hinaus

ist es schwierig, die erwünschte

Kristallphase auszuscheiden. Ein bevorzugter Bereich für den MgO-Gehalt

ist 0,3 – 5

Gew.-%, stärker

bevorzugt 0,5 – 4

Gew.-%.

-

Wenn

der ZnO-Gehalt über

2 Gew.-% liegt, können

die oben beschriebenen Wirkungen nicht erzielt werden, darüber hinaus

wird die Entglasungsbeständigkeit

des Glases herabgesetzt, und es ist schwierig, die erwünschte Kristallphase

auszuscheiden. Ein bevorzugter Bereich für den ZnO-Gehalt ist 0,1 – 1,7 Gew.-%, stärker bevorzugt

0,2 – 1,5

Gew.-%.

-

Noch

stärker

bevorzugt ist es außerdem,

wenn die Gesamtmenge der drei Komponenten Li2O

+ MgO + ZnO in einem Bereich von 4 – 6,5 Gew.-% liegt.

-

Die

Komponenten CaO und BaO bilden im Wesentlichen die übrige Glasmatrix,

abgesehen von der Kristallphase aus β-Quarz und β-Quarzmischkristall. Diese Komponenten

sind wichtig für

die Feineinstellung der Matrix-Glasphase, um die ΔL/L-Kurve

der Glaskeramiken abzuflachen und zu stabilisieren, und um die Glasschmelze

zu läutern.

-

Wenn

der CaO-Gehalt über

4 Gew.-% liegt, können

die oben beschriebenen Wirkungen nicht erzielt werden, darüber hinaus

wird die Entglasungsbeständigkeit

des Glases herabgesetzt. Vorzugsweise liegt der CaO-Gehalt bei 0, – 3 Gew.-%,

stärker

bevorzugt bei 0 – 2

Gew.-%.

-

Wenn

der BaO-Gehalt unter 0,5 Gew.-% liegt, können die oben beschriebenen

Wirkungen nicht erzielt werden, dagegen werden, wenn der BaO-Gehalt über 6 Gew.-%

liegt, die Entglasungsbeständigkeit

des Glases und die Schmelzeignung der Rohmaterialien für das Ausgangsglas

verschlechtert. Ein bevorzugter Bereich für den BaO-Gehalt ist 0,5 – 5 Gew.-%,

stärker

bevorzugt 0,5 – 4

Gew.-%.

-

Die

TiO2- und ZrO2-Komponenten

sind als Keimbildungsmittel für

den ausgeschiedenen Kristall notwendig. Wenn der TiO2-

und der ZrO2-Gehalt jeweils unter 1 Gew.-%

liegen, ist es schwierig, den gewünschten Kristall auszuscheiden,

während

dann, wenn der TiO2- und der ZrO2-Gehalt

jeweils über

4 Gew.-% liegen, die Entglasungsbeständigkeit des Glases so niedrig

wird, dass die Transparenz der Glaskeramiken erheblich leidet. Ein bevorzugter

Bereich des TiO2- und des ZrO2-Gehalts

ist jeweils 1,5 – 4

Gew.-%, stärker

bevorzugt 1,5 – 3

Gew.-%.

-

As2O3 und Sb2O3 können während des

Aufschmelzens der Rohmaterialien für das Ausgangsglas als Läuterungsmittel

zugesetzt werden, die Gesamtmenge dafür ist aber auf höchstens

2 Gew.-% beschränkt.

Ein bevorzugter Bereich für

die Gesamtmenge an As2O3 und

Sb2O3 ist 0, 3 – 2 Gew.-%,

stärker

bevorzugt 0,3 – 1,5 Gew.-%.

-

Seltenerdelement-Komponenten

sind als optisch aktive Komponenten wichtig. Die zugesetzte Menge eines

oder mehrerer Seltenerdkomponenten auf Oxidbasis muss 0,1 – 30 Gew.-%

betragen, bezogen auf das Gewichtsverhältnis zu den anderen oben beschriebenen

Glaskeramikkomponenten. Ein bevorzugter Bereich für die zugesetzte

Menge an Seltenerdkomponenten auf Oxidbasis ist 0,1 – 25 Gew.-%,

stärker

bevorzugt 0,1 – 20

Gew.-%.

-

Die

bevorzugten Elemente, die unter den Seltenerdelement-Komponenten

ein besonderes Emissionsverhalten aufweisen, ist bzw. sind eine

oder. mehrere Arten, die aus der Gruppe ausgewählt ist bzw. sind, die aus

Nd, Eu, Dy, Er, Tb, Ce, Yb und Sm bestehen. Die Seltenerdelement-Komponenten,

die den Glaskeramiken zugesetzt werden, sollten nach Art und Menge

sorgfältig

ausgewählt

werden, wenn die Glaskeramiken als Medium für die Laseroszillation, als

Wellenlängen-Wandlungsfilter

für Laseranregungslicht,

als Strahlungsszintillator, als Deckglas für Solarzellen, als fluoreszierender

Stoff für

Beleuchtungen oder Displays, als Elektrolumineszenz-Materialien, als

Materialien für

Ultraviolettsensoren oder dergleichen verwendet werden, um ein Löschen, d.h.

eine Abnahme der Emissionsleistung zu verhindern, wenn die optisch

aktiven Komponenten hochkonzentriert sind, oder wenn sich die optisch

aktiven Komponenten wechselseitig beeinflussen.

-

Man

kann in einem Bereich, bei dem die erwünschte Eigenschaft der Glaskeramiken

aufrechterhalten wird, auch andere Inhaltsstoffe zusetzen, um die

Schmelzeignung der. Rohmaterialien des Ausgangsglases und die Durchlässigkeit

der Glaskeramiken zu verbessern. Beispielsweise kann bzw. können ein

oder mehrere Inhaltsstoffe, bei dem bzw. denen es sich um SrO, B2O3, F2,

La2O3, Bi2O3, WO3,

Y2O3 und SnO2 handelt, in einer Gesamtmenge von bis zu

2 Gew.-% zugegeben werden, und eine oder zwei färbende Komponenten, bei der bzw.

denen es sich um SrO, NiO, MnO2, Fe2O3, Cr2O3 oder dergleichen handelt, kann bzw. können in

einer Gesamtmenge von bis zu 2 Gew.-% zugegeben werden.

-

Was

die Keimbildungstemperatur der Leucht-Glaskeramiken gemäß dieser Ausführungsform

der Erfindung betrifft, deren Haupt-Kristallphase ein β-Quarz oder

ein β-Quarz-Mischkristall

ist, so wird, wenn. die Keimbildungstemperatur unter 650 °C liegt,

die gewünschte

Kristallphase nicht ausgeschieden. Wenn andererseits die Keimbildungstemperatur über 820 °C liegt,

ist es unmöglich,

eine Kristallphase zu erhalten, deren Kristallkorn-Größenverteilung

homogen ist, da es zu einem anomalen Wachstum des ausgeschiedenen

Kristalls gekommen ist. Ein bevorzugter Bereich für die Keimbildungstemperatur

ist 650 – 820 °C, stärker bevorzugt

ist 680 – 800 °C.

-

Was

die Kristallisationstemperatur der Glaskeramiken betrifft, so wachsen

die Kristalle nicht zur gewünschten Korngröße heran,

wenn die Kristallisationstemperatur unter 750 °C liegt. Wenn andererseits die Kristallisationstemperatur über 920 °C liegt,

wachsen die Kristallkörner

so stark, dass die Transparenz verloren geht, die mechanische Festigkeit,

d.h. die Biegefestigkeit sinkt, und es schwierig wird, die gewünschte thermische

Ausdehnungsfähigkeit

zu erhalten. Ein bevorzugter Bereich für die Kristallisationstemperatur

ist 750 – 920 °C, stärker bevorzugt

ist 770 – 900 °C.

-

Die

Leucht-Glaskeramiken gemäß einer

Ausführungsform

der Erfindung, deren Haupt-Kristallphase ein Spinell-Kristall oder ein

Spinell-Mischkristall ist, sind nachstehend beschrieben.

-

Diese

Kristallphasen sind wesentlich, um die Biegefestigkeit der Leucht-Glaskeramiken

zu verbessern, wobei Leucht-Glaskeramiken, deren Haupt-Kristallphase

ein Spinell-Kristall oder ein Spinell-Mischkristall ist, im Vergleich

zu den oben beschriebenen Glaskeramiken, deren Hauptkristallphase

ein β-Quarz

oder ein β-Quarzmischkristall

ist, keinen so niedrigen thermischen Ausdehnungskoeffizienten haben.

Ein Spinell-Kristall oder ein Spinell-Mischkristall sind gegen Spannungen

unempfindlich. Außerdem

kann ein Spinell-Kristall oder ein Spinell-Mischkristall die Temperaturwechselbeständigkeit

der Glaskeramiken verbessern. Daher können die Glaskeramiken, auch

wenn sie einer Bestrahlung durch hochintensives Laser-Anregungslicht

ausgesetzt werden, einem Brechen unter einer lokalen thermischen

Ausdehnung, einem Temperaturwechsel, einer intermittierenden Bestrahlung

durch Anregungslicht oder einer thermischen Ermüdung im Lauf der Zeit wiederstehen.

Vorzugsweise liegt der Anteil des Spinell-Kristalls oder des Spinell-Mischkristalls an

der Kristallphase nicht unter 15 Gew.-%, stärker bevorzugt nicht unter

20 Gew.-%, berechnet anhand der Fläche unter der Bande, die durch

Röntgenstrahlen-Diffraktometrie (Pulververfahren)

erhalten wird.

-

Die

Kristallkorngröße des ausgeschiedenen

Kristalls in den Glaskeramiken, deren Haupt-Kristallphase ein Spinell-Kristall oder ein

Spinell-Mischkristall ist, ist nachstehend beschrieben.

-

Der

Brechungsindex „nd" der Glasphase der

Glaskeramiken ist etwa 1,59, während

der Brechungsindex nd des ausgeschiedenen Kristalls etwa 1,75 ist.

Die Differenz Δnd

im Brechungsindex zwischen ihnen beträgt 0,16, was mehr ist als bei

den Glaskeramiken, deren Haupt-Kristallphase ein β-Quarz oder

ein β-Quarz-Mischkristall

ist. Aus den oben beschriebenen Gründen muss daher die Korngröße des ausgeschiedenen

Kristalls klein sein, um die Transparenz der Leucht-Glaskeramiken

aufrechtzuerhalten.

-

Daher

ist es notwendig, dass die Glaskeramiken einen ausgeschiedenen Kristall

aufweisen, der eine Korngröße. von

nicht über

300 Ångström (Å) hat,

um die Transparenz der Leucht-Glaskeramiken aufrechtzuerhalten.

Wenn die Korngröße des ausgeschiedenen

Kristalls über

300 Å liegt,

sinkt die Transparenz der Glaskeramiken beträchtlich. Insbesondere ist es

schwierig, die Glaskeramiken als Oszillationsmedium für die Laseroszillation

in Form von dicken Platten, Blöcken

oder dergleichen zu verwenden. Daher beträgt die Korngröße des ausgeschiedenen

Kristalls nicht mehr als 280 Å,

stärker

bevorzugt aber nicht mehr als 250 Å.

-

Der

thermische Ausdehnungskoeffizient der Glaskeramiken gemäß der Ausführungsform

der Erfindung, deren Haupt-Kristallphase ein Spinell-Kristall oder

ein Spinell-Mischkristall ist, wird nachstehend beschrieben. In

diesen Glaskeramiken ist der thermische Ausdehnungskoeffizient verglichen

mit den Glaskeramiken, deren Haupt-Kristallphase ein β-Quarz der

ein β-Quarz-Mischkristall ist,

relativ hoch, während

die Biegefestigkeit verbessert ist, wodurch ein Brechen des Glases

aufgrund von Spannungen wegen der thermischen Ausdehnung verhindert

wird.

-

Die

Werte für

den thermischen Ausdehnungskoeffizienten α der Glaskeramiken liegen vorzugsweise bei

+25 × 10–7 bis

+85 × 10–7/°C in einem

Temperaturbereich von –60°C bis +160°C. Der Grund

für die

Bevorzugung dieser Werte liegt darin, dass die Glaskeramiken auch

bei verbesserter Biegefestigkeit aufgrund einer thermischen Ausdehnung

brechen können,

wenn der Wert für

den thermischen Ausdehnungskoeffizienten über +85 × 10–7/°C liegt.

In den Glaskeramiken, deren Haupt-Kristallphase ein Spinell-Kristall oder ein

Spinell-Mischkristall ist, ist es schwierig, den thermischen Ausdehnungskoeffizienten

unter +25 × 10–7/°C zu bringen,

und zwar wegen der Eigenschaften, die ihnen der ausgeschiedene Kristall

verleiht. Stärker

bevorzugt liegt der thermische Ausdehnungskoeffizient α bei +30 × 10–7 bis

+80 × 10–7/°C, stärker bevorzugt

bei +35 × 10–7 bis +75 × 10–7/°C.

-

Im

Folgenden werden die Zusammensetzungen der Glaskeramiken gemäß der Ausführungsform

der Erfindung, deren Haupt-Kristallphase ein Spinell-Kristall oder

ein Spinell-Mischkristall ist, erklärt.

-

Die

Leucht-Glaskeramiken dürfen

im Wesentlichen kein PbO, Li2O, Na2O oder K2O enthalten;

da PbO schädlich

für Mensch

und Umwelt ist, und da dann, wenn die Leucht-Glaskeramiken Li2O,

Na2O oder K2O enthalten,

die Alkalikomponenten durch die Wirkung von Wärme und Zeit herausgelöst werden.

-

Wenn

der SiO2-Gehalt unter 30 Gew.-% liegt, besteht

die Tendenz, dass die Korngröße des Kristalls in

den erhaltenen Glaskeramiken zu grob wird, und dass ihre Chemikalienbeständigkeit

und Härte

abnehmen. Wenn andererseits der SiO2-Gehalt über 65 Gew.-%

liegt, ist es schwierig, die Rohmaterialien für das Ausgangsglas zu schmelzen.

Der bevorzugte Bereich für

den SiO2-Gehalt ist 35 – 65 Gew.-%, stärker bevorzugt 40 – 62 Gew.-%.

-

Die

Al2O3-Komponente

ist wichtig, um den Spinell-Kristall

oder den Spinell-Mischkristall zu bilden, welcher die Haupt-Kristallphase

der Glaskeramiken darstellt. Wenn der Al2O3-Gehalt unter 5 Gew.-% liegt, nehmen Chemikalienbeständigkeit

und Härte

der erzeugten Glaskeramiken ab. Wenn andererseits der Al2O3-Gehalt über 35 Gew.-%

liegt, sinkt die Entglasungsbeständigkeit

des Ausgangsglases, die Schmelzeignung der Rohmaterialien für das Ausgangsglas

wird verschlechtert, und es ist schwierig, homogene Gläser zu erhalten. Vorzugsweise

liegt der Bereich für

den Al2O3-Gehalt

bei 10 – 30

Gew.-%, stärker

bevorzugt bei 15 – 25

Gew.-%.

-

Die

ZnO-Komponente ist sehr wichtig, da das enthaltene ZnO und Al2O3 durch Wärmebehandlung

die Haupt-Kristallphase des Spinell-Kristalls oder des Spinell-Mischkristalls

des Ausgangsglases bilden, so dass die Festigkeit, die Härte, die

Feuerbeständigkeit

und die Wärmebeständigkeit

der Glaskeramikerzeugnisse verbessert werden. Diese Komponenten

haben außerdem

die Wirkung, die Transparenz der Glaskeramiken zu erhalten. Wenn

der ZnO-Gehalt jedoch unter 5 Gew.-% liegt, ist es schwierig, die

oben beschriebene Wirkung zu erzielen. Wenn andererseits der ZnO-Gehalt über 35 Gew.-%

liegt, wird das Ausgangsglas instabil. Vorzugsweise liegt der Bereich

des ZnO-Gehalts bei 8 – 30

Gew.-%, stärker

bevorzugt bei 10 – 25

Gew.-%.

-

Die

MgO-Komponente ist wichtig, um die Haupt-Kristallphase des Spinell-Kristalls

oder des Spinell-Mischkristalls

zu bilden. Wenn der MgO-Gehalt unter 1 Gew.% liegt, ist das Ausgangsglas

instabil, und die Schmelzeignung der Rohmaterialien des Ausgangsglases

wird verschlechtert. Außerdem

sinkt die Härte

der Glaskeramikerzeugnisse. Wenn dagegen der MgO-Gehalt über 20 Gew.-%

liegt, wird die Korngröße des Kristalls

in den erhaltenen Glaskeramiken zu grob, und ihre Transparenz geht

verloren, so dass die Entglasungsbeständigkeit des Ausgangsglases

sinkt. Vorzugsweise liegt der Bereich für den MgO-Gehalt bei 3 – 18 Gew.-%,

stärker

bevorzugt bei 5 – 18

Gew.-%.

-

Die

BaO-Komponente hat die Wirkung, die Schmelzeignung der Rohmaterialien

für das

Ausgangsglas zu verbessern. Um diese Wirkung zu erzielen, und um

eine Vergröberung

der Kristallkorngröße während der Wärmebehandlung

zu verhindern, sollte der Bereich für den BaO-Gehalt 0,3 – 4 Gew.-%

betragen. Vorzugsweise liegt der BaO-Gehalt in einem Bereich von

0,3 – 3,5

Gew.-%, stärker

bevorzugt von 0,5 – 3

Gew.-%.

-

Die

TiO2-Komponente ist wichtig, um die Haupt-Kristallphase des

Spinell-Kristalls oder des Spinell-Mischkristalls zu bilden, außerdem ist

sie als Keimbildungsmittel für

den ausgeschiedenen Kristall wesentlich. Wenn der TiO2-Gehalt

unter 1 Gew.-% liegt, kann die gewünschte Kristallphase nicht

ausgeschieden werden, während

dann, wenn der TiO2-Gehalt über 15 Gew.-%

liegt, das Ausgangsglas instabil ist und die Entglasungsbeständigkeit

des Glases erheblich sinkt. Vorzugsweise liegt der Bereich für den TiO2-Gehalt bei 2 – 11 Gew.-%, stärker bevorzugt

3 – 9

Gew.-%.

-

Die

As2O3 und/oder Sb2O3-Komponenten können im

Schmelzverfahren bei der Herstellung des Ausgangsglases als Läuterungsmittel

zugesetzt werden, aber ihre Gesamtmenge ist auf höchstens

3 Gew.-% beschränkt.

Ein bevorzugter Bereich für

die Gesamtmenge des As2O3– und

des Sb2O3-Gehalts

liegt bei 0,1 – 2 Gew.-%,

stärker

bevorzugt 0,3 – 1,5

Gew.%.

-

Die

Seltenerdkomponenten sind wichtig als optisch aktive Komponenten

für Glaskeramiken,

deren Haupt-Kristallphase

ein Spinell-Kristall oder ein Spinell-Mischkristall ist, ebenso wie für Glaskeramiken,

deren Haupt-Kristallphase ein β-Quarz

oder ein β-Quarzmischkristall

ist. Die zugesetzte Menge einer oder mehrerer der Seltenerdkomponenten

auf Oxidbasis muss 0,1 – 30

Gew.-% betragen, bezogen auf die Gesamtmenge der anderen oben beschriebenen

Glaskeramikkomponenten. Vorzugsweise liegt der Bereich der zugesetzten Menge

der Seltenerdkomponenten bei 0,1 – 25 Gew.-%, stärker bevorzugt

bei 0,1 – 20

Gew.-%.

-

Die

bevorzugten Elemente unter den Seltenerdkomponenten, die besondere

Emissionseigenschaften aufweisen, sind die gleichen wie im Fall

der Glaskeramiken, deren Haupt-Kristallphase ein β-Quarz oder

ein β-Quarzmischkristall

ist.

-

Man

kann in einem Umfang, bei dem die gewünschten Eigenschaften der erfindungsgemäßen Glaskeramik

aufrechterhalten werden, auch andere Inhaltsstoffe zugegeben, um

die Schmelzeigenschaften der Rohmaterialien für das Ausgangsglas und die

Durchlässigkeit

der Glaskeramiken zu verbessern, wie bei den Glaskeramiken, deren

Haupt-Kristallphase ein β-Quarz

oder ein β-Quarzmischkristall

ist. Beispielsweise können

Inhaltsstoffe, bei denen es sich um SrO, B2O3, F2, La2O3, Bi2O3, WO3, Y2O3 und SnO2 handelt, in einer Gesamtmenge von einem

bzw. mehreren Typen von bis zu 2 Gew.-% zugesetzt werden, und die

farbgebenden Komponenten, bei denen es sich um CoO, NiO, MnO2, Fe2O3,

Cr2O3 oder dergleichen

handelt, können

in einer Gesamtmenge von einem bzw. mehr als zwei Typen von bis

zu 2 Gew.-% zugesetzt werden.

-

Was

die Keimbildungstemperatur der Leucht-Glaskeramiken der Ausführungsform

der Erfindung betrifft, deren Haupt-Kristallphase ein Spinell-Kristall

oder ein Spinell-Mischkristall ist, wo wird dann, wenn die Keimbildungstemperatur

unter 650 °C

liegt, die gewünschte

Kristallphase nicht ausgeschieden. Wenn andererseits die Keimbildungstemperatur über 720 °C liegt,

kann keine Kristallphase ausgeschieden werden, deren Kristallgrößenverteilung

homogen ist, und zwar, weil es zu einem anomalen Wachstum des ausgeschiedenen Kristalls kommt.

Die Keimbildungstemperatur liegt vorzugsweise im Bereich von 650 – 720 °C, stärker bevorzugt

von 680 – 700 °C.

-

Was

die Kristallisationstemperatur der Glaskeramiken betrifft, so kann,

wenn ihre Kristallisationstemperatur unter 750 °C liegt, die Kristallphase nicht

bis zur gewünschten

Korngröße gezüchtet werden.

Wenn andererseits die Kristallisationstemperatur über 880 °C liegt,

wächst

das Kristallkorn zu stark, so dass die Transparenz verloren geht,

die mechanische Festigkeit, d.h. die Biegefestigkeit sinkt, und

es schwierig ist, die gewünschte

thermische Ausdehungsfähigkeit

zu erhalten. Vorzugsweise liegt die Kristallisationstemperatur der Glaskeramik

in einem Bereich von 750 – 880 °C, stärker bevorzugt

770 – 860 °C.

-

Das

Verfahren zur Herstellung der Leucht-Glaskeramik gemäß dieser

Ausführungsform

der Erfindung umfasst die folgenden Schritte: Mischen der Rohmaterialien

für das

Ausgangsglas, so dass die oben beschriebene Zusammensetzung erhalten

wird, Aufschmelzen der Rohmaterialien, anschließendes Formen der geschmolzenen

Mischung und Kühlen

(annealing) der geformten Mischung. Als Ergebnis wird ein Ausgangsglas erhalten.

Dann wird das Ausgangsglas einer Wärmebehandlung in zwei Schritten

unterzogen. Das heißt,

das Ausgangsglas wird einer ersten Wärmebehandlung bei der Keimbildungstemperatur

des Kristalls unterzogen, um den Keim für den ausgeschiedenen Kristall

zu bilden, anschließend

wird es einer zweiten Wärmebehandlung

bei der Kristallisationstemperatur unterzogen, so dass der ausgeschiedene

Kristall wächst.

Infolgedessen können

Glaskeramiken, anders ausgedrückt,

kristallisierte Gläser erhalten

werden, die Seltenerdelemente als optisch aktive Komponenten enthalten.

-

Während der

zweistufigen Wärmebehandlung

ist es nicht notwendig, die Temperatur des gesamten Glases auf die

Keimbildungstemperatur und die Kristallisationstemperatur zu erhöhen. Beispielsweise

kann die Temperatur eines gewünschten

Bereichs des Glases lokal auf die Keimbildungstemperatur und die

Kristallisationstemperatur erhöht

werden, indem man den gewünschten

Bereich einer Bestrahlung durch Laserlicht aussetzt, oder indem

man einen Erhitzer verwendet, der das Glas lokal erwärmen kann.

Dann ist es möglich, nur

den gewünschten

Bereich des Glases zu kristallisieren.

-

BEISPIELE

-

Die

Erfindung wird nachstehend mit Bezug auf Beispiele weiter erläutert. Die

Erfindung ist jedoch selbstverständlich

nicht auf diese Beispiele beschränkt.

-

Die

Tabellen I und II zeigen Zusammensetzungen in Gew.-% und einige

Eigenschaften der erfindungsgemäßen Leucht-Glaskeramiken

der Beispiele 1–1

bis 1–5.

Die in den Tabellen I und II angegebenen Eigenschaften sind die

Keimbildungstemperatur, die Kristallisationstemperatur, die Kristallisationsdauer,

die Wärmeleitfähigkeit,

der thermische Ausdehnungskoeffizient, die maximale Änderung

der ΔL/L-Kurve,

bei der es sich um die relative Längenänderung handelt, die Haupt-Kristallphase,

die Lichtdurchlässigkeit

bei einer Wellenlänge

von 587,56 nm, wenn die Glaskeramik eine Dicke von 10 mm aufweist,

die Wellenlänge

des Anregungslichts, und die Wellenlänge der Haupt-Emission und

die Emissionsfarbe der Glaskeramik, wenn die Glaskeramik bei dieser

Wellenlänge

mit Anregungslicht bestrahlt wird, und die Schmelztemperatur und

die Schmelzdauer für

die Rohmaterialien des Ausgangsglases bei der Herstellung der Glaskeramik.

-

-

-

-

Die

Gläser

gemäß den Beispielen

1–1 bis

5–5, die

in den Tabellen I und II dargestellt sind, werden wie folgt hergestellt:

Die Rohstoffe, beispielsweise Oxide, Carbonate, Nitrate usw., werden

so gemischt, dass die Zusammensetzungen der Tabelle I bzw. II erreicht

werden. Etwa 1 kg der resultierenden Mischung wird in eine herkömmliche

Schmelzvorrichtung geladen, beispielsweise einen Platintiegel, geschmolzen

und durch etwa 5 – 72

Stunden langes Rühren

bei einer Temperatur von etwa 1450 – 1600 °C homogenisiert. Die homogenisierte Mischung

wird zum Beispiel in Eisenformen gegossen, in einen Elektroofen

bei 650 – 750 °C gegeben,

gekühlt (annealed)

und durch Senken der Temperatur des Elektroofens bei einer Rate

von etwa 25 °C/Stunde

bis auf Raumtemperatur abgekühlt,

wodurch das Ausgangsglas erhalten wird. Danach wird das Ausgangsglas

für Glaskeramiken,

deren Haupt-Kristallphase ein β-Quarz

oder ein β-Quarzmischkristall

ist, etwa 5 – 40

Stunden lang bei einer Temperatur von 650 – 820 °C wärmebehandelt, um einen Kristallkeim

zu bilden. Nach der Kristallkeimbildung werden die Gläser erwärmt und

etwa 5 – 30

Stunden lang bei einer Temperatur von 750 – 920 °C wärmebehandelt und kristallisiert.

Für Glaskeramiken,

deren Haupt-Kristallphase

ein Spinell-Kristall oder ein Spinell-Mischkristall ist, wird das Ausgangsglas

etwa 5 – 30

Stunden lang bei einer Temperatur von 650 – 720 °C wärmebehandelt, um den Kristallkeim

zu bilden. Nach der Kristallkeimbildung werden die Gläser erwärmt und

etwa 2 – 20

Stunden lang bei einer Temperatur von 750 – 880 °C wärmebehandelt und kristallisiert. Als

Ergebnis werden Leucht-Glaskeramiken mit den erwünschten Eigenschaften erhalten.

-

In

den Zusammensetzungen der Leucht-Glaskeramiken gemäß den Beispielen

der Erfindung sind beispielsweise die Werte für SiO2 +

P2O5, P2O5/SiO2 und Al2O/SiO2 in beiden

Beispielen 1–1

und 2–3:

SiO2 + P2O5 = 66, 0, P2O5/SiO2 = 0,1 und

Al2O3/SiO2 = 0,375.

-

Die

erhaltenen Glaskeramiken sind jeweils transparent. Die Korngröße der in

den Glaskeramiken der Beispiele 1–1 bis 1–3 ausgeschiedenen Kristalle

ist etwa 800 Å,

während ihre

Korngröße in den

Glaskeramiken der Beispiele 1–4

und 5–5

nicht über

250 Å liegt.

-

Die

Glaskeramiken der Beispiele 1–1

bis 5–5

weisen eine Lichtdurchlässigkeit

von mindestens 60 % bei einer Wellenlänge von 587,56 nm auf, außerdem haben

einige von ihnen eine Lichtdurchlässigkeit von nicht unter 80

%. Daher sind die Glaskeramiken dieser Beispiele ausreichend transparent.

Die Glaskeramiken emittieren Licht, wenn die Glaskeramiken einer

Bestrahlung durch Anregungslicht bei einer Wellenlänge von 365

nm ausgesetzt werden. Dies zeigt, dass die Glaskeramiken dieser

Beispiele optisch aktiv sind.

-

Die

Leucht-Glaskeramiken der Beispiele 1–1 bis 5–5 weisen eine Wärmeleitfähigkeit

von nicht unter 1,1 W/(m·K)

auf.

-

Die

thermischen Ausdehnungskoeffizienten der Leucht-Glaskeramiken der Beispiele 1–1 bis 1–3 liegen

innerhalb von –10 × 10–7 bis

+20 × 10–7/°C, und die

maximale Änderung

ihrer ΔL/L-Kurve

beträgt

in einem Temperaturbereich von –60 °C bis + 60 °C nicht mehr

als 2 × 10–5.

-

Die

thermischen Ausdehnungskoeffizienten der Leucht-Glaskeramiken der Beispiele 1–4 und 5–5 liegen

in einem Temperaturbereich von –60 °C bis +160 °C innerhalb

von 25 × 10–7 bis

85 × 10–7/°C.

-

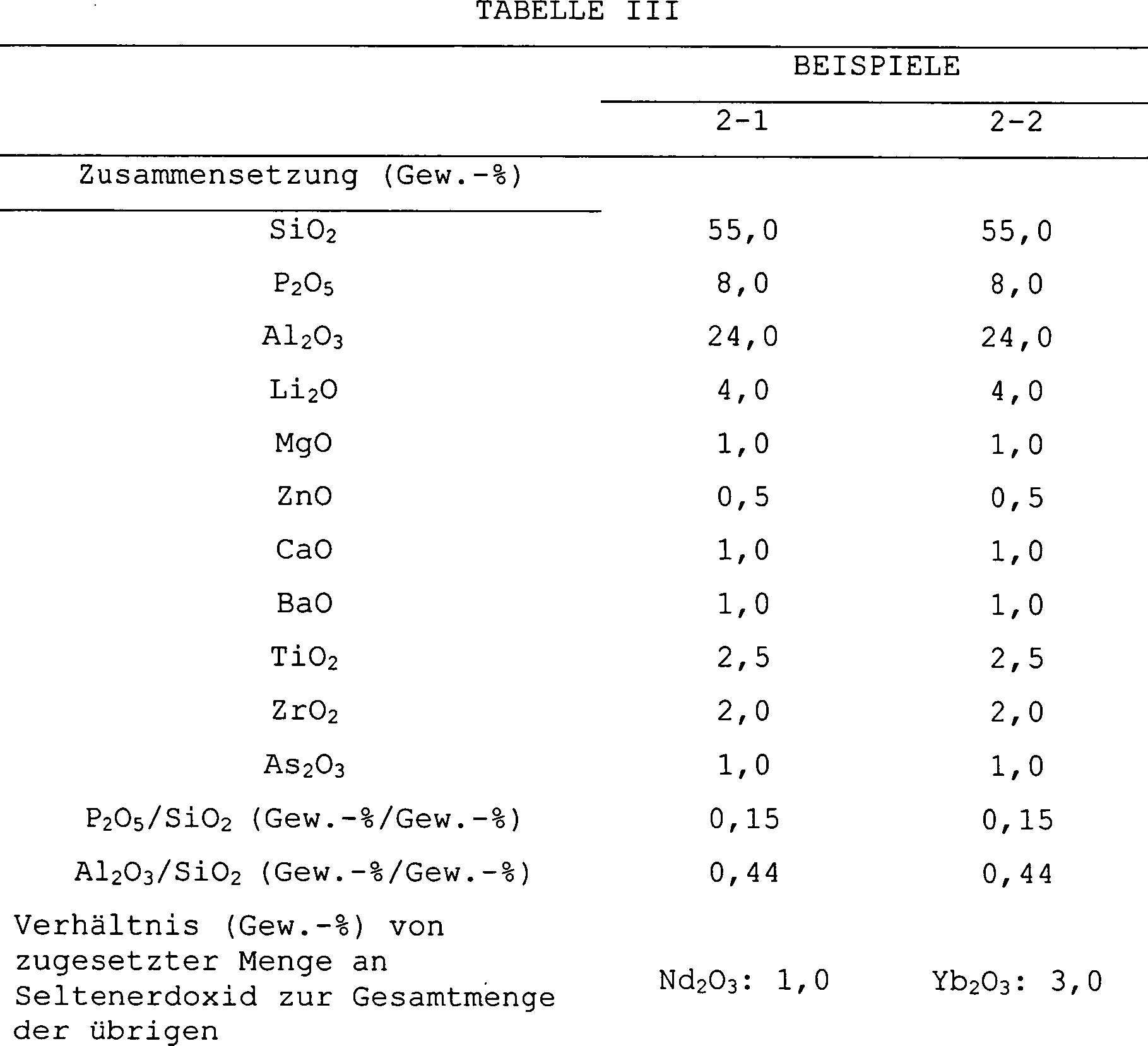

Die

Tabellen III und IV zeigen die Glas-Zusammensetzungen in Gew.-% sowie einige

Eigenschaften der Leucht-Glaskeramiken der Beispiele 2–1 bis 2–4 der Erfindung,

welche eine Laseroszillation zeigen. Die in den Tabellen III und

IV angegebenen Eigenschaften sind die Keimbildungstemperatur, die

Keimbildungsdauer, die Kristallisationstemperatur, die Kristallisationsdauer,

die Wärmeleitfähigkeit,

der thermische Ausdehnungskoeffizient, die maximale Änderung

der ΔL/L-Kurve,

welche die relative Längenänderung

ist, die Haupt-Kristallphase, die Quelle des Anregungslichts, die

Wellenlänge

der Hauptemission, wenn die Anregungslichtquelle eine Laseroszillation

bewirkt, und die Lichtdurchlässigkeit

der Glaskeramiken bei der Wellenlänge der Hauptemission, wenn

die Glaskeramiken 10 mm dick sind, und die Schmelztemperatur und

die Schmelzdauer der Rohstoffe des Ausgangsglases bei der Herstellung

der Glaskeramiken.

-

-

-

-

Diese

Glaskeramiken der Beispiele 2–1

bis 2–4

werden auf eine Weise hergestellt, die der der Beispiele 1–1 bis 1–3 analog

ist.

-

Die

Korngröße der ausgeschiedenen

Kristalle in den Leucht-Glaskeramiken der Beispiele 2–1 bis 2–4 liegt

nicht über

800 Å.

Demzufolge sind die Leucht-Glaskeramiken transparent.

-

Die

in den Tabellen III und IV dargestellten Leucht-Glaskeramiken weisen eine Wärmeleitfähigkeit

von nicht unter 1,1 W/(m·K)

auf. Ihre thermischen Ausdehnungskoeffizienten liegen innerhalb

von –10 × 10–7 bis +20 × 10–7/°C, und die

maximale Änderung

ihrer ΔL/L-Kurve beträgt in einem

Temperaturbereich von –60 °C bis +160 °C nicht mehr

als 2 × 10–5.

-

Durch

den folgenden Versuch wird bestätigt,

ob die in den Tabellen III und IV gezeigten Leucht-Glaskeramiken

als Laseroszillationsmedium verwendet werden können oder nicht.

-

Die

Leucht-Glaskeramiken der Beispiele 2–1 bis 2–4 werden zu Stangen mit einem

Durchmesser von 6 mm und einer Länge

von 50 mm geformt, fein poliert, wodurch Glaskeramikstangen für die Laseroszillation erhalten

werden. Eine Xenon-Blitzröhre

wird als Quelle für

das Anregungslicht verwendet. Auf der Ausgangsseite wird ein Spiegel

verwendet, dessen Reflexionsvermögen

60 % beträgt,

und auf der Reflexionsseite wird ein Spiegel verwendet, dessen Reflexionsvermögen 100

% beträgt,

welche den Resonator darstellen. Als Detektor wird eine Ge-Photodiode

verwendet. Eine Laseroszillation wird als Impulsoszillation für alle Leucht-Glaskeramiken

der Beispiele 2–1

bis 2–4

bei den in den Tabellen III und IV angegebenen Wellenlängen nachgewiesen.

Die Pulswiederholungsrate ist 2,5 Pulse/s.

-

Tabelle

5 zeigt die Messergebnisse der mechanischen Eigenschaften der Leucht-Glaskeramiken

der Beispiele 2–1

und 1–4 und

diejenigen der optischen Glasprodukte, die von OHARA hergestellt

wurden.

-

-

Im

Vergleich zu den von OHARA hergestellten optischen Glasprodukten

der Vergleichsbeispiele ist der thermische Ausdehnungskoeffizient

der Leucht-Glaskeramiken des Beispiels 2–1, deren Haupt-Kristallphase ein β-Quarzmischkristall

ist, außerordentlich

niedrig, ist ihre Biegefestigkeit hoch und ist ihre Temperaturwechselbeständigkeit

|Δt| außerordentlich

hoch, wie in Tabelle V dargestellt.

-

Verglichen

mit den optischen Glasprodukten ist der thermische Ausdehnungskoeffizient

der Leucht-Glaskeramiken des Beispiels 1–4, deren Hauptkristallphase

ein Spinell-Kristall

ist, niedrig, ist ihre Biegefestigkeit hoch und ist ihre Temperaturwechselbeständigkeit

|Δt| hoch.

-

Das

heißt,

die Temperaturwechselbeständigkeit

|Δt| der

Vergleichsbeispiele liegt bei höchstens

etwa 100, während

die Temperaturwechselbeständigkeit

|Δt| der

Leucht-Glaskeramiken

der Beispiele 2–1

und 1–4 nicht

unter 150 liegt. Daraus wird deutlich, dass die Leucht-Glaskeramiken

der Beispiele 2–1

und 1–4

hervorragende thermische Eigenschaften aufweisen.

-

Wie

oben beschrieben, werden die erfindungsgemäßen Glas-Keramiken durch Wärmebehandeln

des Ausgangsglases nach dem Aufschmelzen der Rohstoffe und durch

Formen der geschmolzenen Mischung erzeugt, wobei die Gläser die

Zusammensetzung eines SiO2-Al2O3-TiO2-RemOn-Systems haben,

worin Re für

ein oder mehrere Seltenerdelement(e) steht. Die Leucht-Glaskeramiken

weisen keine PbO-Komponente auf, die aus Umweltschutzgründen nicht

bevorzugt ist, und die erhaltenen Glaskeramiken sind dichtgepackt.

Somit weisen die Leucht-Glaskeramiken eine hervorragende Homogenität, eine

niedrige thermische Ausdehnung, eine Wärmebeständigkeit, thermische Eigenschaften

wie thermische Leitfähigkeit,

mechanische Festigkeit und Chemikalienbeständigkeit auf. Außerdem kann

das Schmelzverhalten der Rohstoffe für das Ausgangsglas mit den

hervorragenden Eigenschaften der Leucht-Glaskeramik drastisch verbessert

werden. Daher lässt

sich die Leucht-Glaskeramik

sehr gut formen und kann leicht hergestellt werden.

-

Insbesondere

kommt es gemäß den Leucht-Glaskeramiken

der Erfindung, deren Haupt-Kristallphase ein Spinell-Kristall oder eine

Spinell-Mischkristall ist, zu keiner Herauslösung von Alkali im Laufe der

Zeit, da die Leucht-Glaskeramiken

praktisch keine Alkalikomponente aufweisen.

-

Wenn

die Leucht-Glaskeramiken in eine Vorrichtung eingebaut werden, verursachen

die Leucht-Glaskeramiken daher keine Korrosion der Vorrichtung.

-

Gemäß den Leucht-Glaskeramiken

der Erfindung sind die Transparenz und die optische Homogenität hervorragend,

da die Leucht-Glaskeramiken das Licht nur wenig streuen.

-

Daher

sind die Leucht-Glaskeramiken der Erfindung bevorzugte Leuchtmaterialien,

die in den Fällen, in

denen sie einem Hochenergielicht ausgesetzt werden müssen und

die Umgebungstemperatur der verwendeten Glaskeramiken erheblich

oder schnell verändert

wird, oder in denen sie gegen Chemikalien beständig sein müssen usw., verwendet werden

können.

Diese Leucht-Glaskeramiken werden insbesondere dann bevorzugt, wenn

eine Transparenz benötigt

wird.

-

Die

Leucht-Glaskeramiken der Erfindung werden beispielsweise als Oszillationsmedium

für die

Laseroszillation, als Anregungslichtfilter, als Materialien für die Wellenlängenänderung,

als Bestrahlungsszintillator, als Standardprobe für einen

fluoreszierenden Stoff, für

fluoreszierende Anzeigetafeln, für

dekorative Beleuchtungen, als Deckglas für Solarbatterien, für die Einstellung

der optischen Achse einer Extra High Pressure Mercury-Lampe, eines

Excimerlasers oder dergleichen, für fluoreszierende optische

Fasern, als Bildsensor für

die Umwandlung von ultraviolettem in sichtbares Licht verwendet,

da die Leucht-Glaskeramiken der Erfindung eine hervorragende Transparenz,

eine niedrige thermische Ausdehnung, eine Wärmebeständigkeit, Wärmeleitfähigkeit und Chemikalienbeständigkeit

aufweisen.

-

Die

Ausgangsgläser

werden im gewünschten

Bereich mit feiner Struktur lokal kristallisiert, indem man sie

einer Bestrahlung durch Laserlicht mit der gewünschten Struktur aussetzt.

Demzufolge kann die dekorative Wirkung der Leucht-Glaskeramiken

noch weiter verbessert werden.

-

Die

Leucht-Glaskeramiken können

als fluoreszierende Substanz für

Anzeigen und Beleuchtungen und als elektrolumineszierende Materialien

verwendet werden, da die Emissionswellenlänge der Glaskeramiken durch

Auswahl des Typs, der Menge und der Typenkombination der Seltenerdelemente

gesteuert werden kann. Beispielsweise unterscheiden sich die Lumineszenzfarben

je nach den zugesetzten Seltenerdelementen und dem Kristallisationsgrad

des ausgeschiedenen Kristalls. Ausgangs- oder Originalglas, das

nicht weniger als drei Arten von Seltenerdelementen als Emissionskomponenten

mit den Emissionsfarben rot, grün

und blau aufweist, wird zu Platten geformt. Das Ausgangsglas wird

durch Bestrahlung mit Laserlicht lokal kristallisiert, wobei der

Kristallisationsgrad durch Ändern

der Intensität

des Laserlichts gesteuert wird. Daraufhin können Substrate aus der erfindungsgemäßen Leucht-Glaskeramik

erhalten werden, deren Matrix jede Lumineszenzfarbe aufweist. Ein

farbiges Bild kann angezeigt werden, wenn das Substrat einer Bestrahlung

durch Elektronen- oder Ultraviolettstrahlen ausgesetzt wird, die

für die

Bilderzeugung gesteuert werden.

-

Die

Leucht-Glaskeramiken der Erfindung können für verschiedene Zwecke verwendet

werden, da die Leucht-Glaskeramiken

die oben beschriebenen hervorragenden Eigenschaften aufweisen. Insbesondere

werden Leucht-Glaskeramiken,

die diese Transparenz aufweisen, als Lasermedium, als Wellenlängen-Wandlungsfilter

für Anregungslicht,

als Bestrahlungsszintillator, als Deckglas für Solarzellen, als fluoreszierende Substanz

für Beleuchtungen

oder Anzeigen, als elektrolumineszierende Materialien oder dergleichen

bevorzugt verwendet.

-

Gemäß den Leucht-Glaskeramiken

der Erfindung wird das Ausgangsglas anhand eines Glasherstellungsverfahrens

erzeugt. Daher ist die Gestaltungsfreiheit sehr hoch, da die Glaskeramiken

aus einem Ausgangsglas erhalten werden können, das auf verschiedene

Weise geformt worden ist, wie zum Beispiel in Form von Platten,

in Form von dünnen

Platten, in Form von Fasern, in Form von dünnwandigen Rohren usw., und das

anschließend

einer Wärmebehandlung

unterzogen wird. Man kann auch die geformten Ausgangsgläser als

transparente Leuchtgläser

verwenden.

-

Die

Glaskeramiken können

als Pulver verwendet werden, wenn man die erzeugten Glaskeramiken mahlt.

-

Außerdem kann

man nach der Pulverisierung des Ausgangsglases eine Wärmebehandlung

für die Kristallisation

durchführen.

Nach dem Beschichten eines Substrats oder. dergleichen mit dem gemahlenen Ausgangsglas

und einem geeigneten Bindemittel kann das Ausgangsglas einer Wärmebehandlung

unterzogen werden. So können

das Brennen und das Kristallisieren gleichzeitig durchgeführt werden.

-

Wie

vorstehend beschrieben worden ist, sind die Leucht-Glaskeramiken

zum Beispiel im Hinblick auf ihre physikalischen Eigenschaften bezüglich Wärme, die

Leichtigkeit ihrer Herstellung, die Wahlmöglichkeit ihres Kristallisationsbereichs

und bezüglich

der Transparenz den Leucht-Glaskeramiken des bisherigen Stands der

Technik vergleichsweise überlegen.

-

Aus

der vorstehenden Beschreibung kann ein Fachmann auf diesem Gebiet

leicht die wesentlichen, kennzeichnenden Merkmale dieser Erfindung

feststellen, und ohne von deren Gedanken und Schutzumfang abzuweichen,

kann er verschiedene Änderungen

und Modifizierungen an der Erfindung vornehmen, um sie verschiedenen

Verwendungszwecken und Bedingungen anzupassen.

-

Die

gesamte Offenbarung der japanischen Patentanmeldungen Nr. 9-353855,

eingereicht am 22. Dezember 1997, und Nr. 10-302584, eingereicht

am 23. Oktober 1998, einschließlich

der Beschreibung, der Ansprüche,

der Zeichnungen und der Zusammenfassung, sind hierin in ihrer Gesamtheit

durch Bezugnahme aufgenommen.