CN1088486C - 非对称钢板桩及其制造方法 - Google Patents

非对称钢板桩及其制造方法 Download PDFInfo

- Publication number

- CN1088486C CN1088486C CN96191138A CN96191138A CN1088486C CN 1088486 C CN1088486 C CN 1088486C CN 96191138 A CN96191138 A CN 96191138A CN 96191138 A CN96191138 A CN 96191138A CN 1088486 C CN1088486 C CN 1088486C

- Authority

- CN

- China

- Prior art keywords

- sheet pile

- steel sheet

- joint

- asymmetric

- mentioned

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/08—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling structural sections, i.e. work of special cross-section, e.g. angle steel

- B21B1/082—Piling sections having lateral edges specially adapted for interlocking with each other in order to build a wall

-

- E—FIXED CONSTRUCTIONS

- E02—HYDRAULIC ENGINEERING; FOUNDATIONS; SOIL SHIFTING

- E02D—FOUNDATIONS; EXCAVATIONS; EMBANKMENTS; UNDERGROUND OR UNDERWATER STRUCTURES

- E02D5/00—Bulkheads, piles, or other structural elements specially adapted to foundation engineering

- E02D5/02—Sheet piles or sheet pile bulkheads

- E02D5/03—Prefabricated parts, e.g. composite sheet piles

- E02D5/04—Prefabricated parts, e.g. composite sheet piles made of steel

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/08—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling structural sections, i.e. work of special cross-section, e.g. angle steel

-

- E—FIXED CONSTRUCTIONS

- E02—HYDRAULIC ENGINEERING; FOUNDATIONS; SOIL SHIFTING

- E02D—FOUNDATIONS; EXCAVATIONS; EMBANKMENTS; UNDERGROUND OR UNDERWATER STRUCTURES

- E02D2600/00—Miscellaneous

- E02D2600/20—Miscellaneous comprising details of connection between elements

Abstract

本发明提供一种非对称钢板桩及其制造方法,还提供一种与之配合使用的角部钢板桩及其制造方法。该非对称钢板桩在板桩壁上的接头部与平直臂部在同一平面上,不形成凸部;另一方面,即使在对接头进行弯曲成形时也不会产生轧制姿势的不稳定和不完全的接头成形,可以获得良好的接头形状。使非对称接头形状为一侧向上另一侧向下的接头形状,采用不同的孔型轧辊分别一侧一侧对左右接头进行弯曲成形精加工。此时,在对一方的接头进行弯曲成形精加工期间,另一方的接头仅是约束在轧辊孔型内而不进行弯曲成形,或者也可以进行中途弯曲。角部钢板桩通过将上述非对称钢板桩的向内、向外的任何一个接头部在上下相反的方向上重新装入来加以制造。另一方法是通过将任意一个接头向内侧弯曲来加以制造。

Description

本发明涉及例如用于土木·建筑用的钢板桩及其制造方法,特别是涉及具有左右非对称接头形状的钢板桩(以下称为非对称钢板桩)及其采用热轧的制造方法。

本发明还涉及用于钢板桩壁的角部的角部钢板桩及其制造方法。

钢板桩虽然有多种,但其中最为一般的是断面为梯形的U形钢板桩。下面也是以U形钢板桩作为钢板桩的例子进行说明。

最近,在形成使用现有的U形钢板桩的壁体时产生这样的问题,即,由于每一块钢板桩都必须上下反向地打设,所以壁体的施工期长,另外,由于壁体的厚度(宽度)比采用小型工字钢的施工法要大,所以不适当都市近郊部的施工,都市近郊部的施工从有效利用土的观点出发要求与邻接地紧靠着施工。

为了解决该问题,本申请人在日本专利公报特开平5-140928号公开了一种具有全新的非对称接头的U形钢板桩。图1为上述公报中公开的具有左右不对称的接头形状的钢板桩1的简化断面图,由此可知,钢板桩1由凸缘部2、腹板部3、以及不对称地设在两侧的接头部4、5构成。

图2a为将上述非对称钢板桩1实际地紧靠着邻接地(A.L.)使用于挡土墙等的场合的组合例的模式说明图。与示出采用现有的对称钢板桩6的场合的图2b相比,可以知道能够有效地利用空间。图中,虚线所示区域为机械占有面积(W.A.),它示出这样的区域,即只要能确保这点作为区域,在该区域就可在现场将钢板桩打入土中。另外还可以知道,就板桩壁的厚度(D1、D2)来说,图2(a)的场合明显变窄。

这样,按照上述非对称U形钢板桩,则在如图2(a)所示那样形成板桩壁时可以在同一方向上连续地打设钢板桩,而且这样形成的壁体具有等同或超过采用现有对称U形钢板桩的场合的断面刚性。然而,如图所示那样连续地打设形成壁面时,不可避免在接头部形成凸部5a。

然而,正如众所周知的那样,虽然可将U形钢板桩的两端接头相互结合、打入地中,形成连续的挡土墙,但在改变该壁面的方向的场合,在转角部要使用具有与其它部分不同的断面的角部用钢板桩。下面称之为角部钢板桩。

日本专利公报特公昭64-8139号、特公平2-60807号、特公平6-9682号等公开了几个现有的这种角部钢板桩,另外,日本专利公报特公照64-10281号、特公平6-9682号公开了其制造方法。

在连续打入上述那样的具有新的非对称接头的U形钢板桩的场合,与现有的对称钢板桩壁一样,在角部也不得不使用特殊形状的角部钢板桩。

图3(a)和图4(a)所示为现有的角部钢板桩。图3(a)所示这一种是通过在U形钢板桩7的腹板部的背面8用焊接固定同样的U形钢板桩的一半而获得,该U形钢板桩的一半通过在腹板部切断而形成。这种角部钢板以下称为T形。图4(a)所述这一种是通过在钢板桩7的腹板部9的中心进行弯折加工并在其内角处进行适当的焊接而获得,这种角部钢板桩以下称为W型。图3(b)和图4(b)为分别模式地示出各角部钢板桩在角部的打入形态的示意说明图。

然而,T形使其重量大体增加到1.5倍,而且难以由打入这种钢板桩时通常使用的振动打桩机的夹头将其夹紧。另外,由于不能堆积起来,所以保管和运送也不方便。另一方面,W形虽然进行了加强焊接,但由于断面系数非常小,所以难以对在角部的挡土墙的安全性寄过高的期望,而且也会如T形一样在打桩机的夹紧或打入方法方面到限制。

然而,上述那样的非对称U形钢板桩的制造方法一般是采用焊接的方法,而在热轧的场合,则通过多个孔型轧辊以多个道次一点一点地对各接头部进行成形加工,与现有对称钢板桩一样地进行制造。因此,对直到获得产品的变形过程进行设计使其可左右对称地进行,同时也这样左右对称地设计轧辊孔型。接头的弯曲成形过程也一样,在轧制的最终阶段,由左右对称形状的孔型轧辊的同一道次内左右同时地对接头进行弯曲成形。

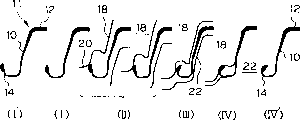

图(5)、(b)为一般的左右对称形状的U形钢板桩的热轧用轧辊孔型中的、弯曲精加之前的孔型(K-2)和弯曲精加工孔型(K-1),该孔型(K-2)和(K-1)都分别由上辊(U.R.)和下辊(L.R.)构成。图中,U形钢板桩由两凸缘部10、腹板部12以及两端的接头部14构成,该U形钢板桩的轧制材料11在图5(a)的阶段由孔型(K-2)调整接头厚度和接头高度,除接头部的弯曲外热轧基本结束,接着由图5(b)的孔型(K-1)对接头进行弯曲成形,将其精加工为产品形状。

图6进一步详细地示出孔型(K-1)中的接头成形过程,该过程大体分为如下4个阶段。作为轧制材料的U形钢板桩11仅示出凸缘部10、腹板部12、接头部14的各部位。

图中,在工序(I’)示出U形钢板桩11从孔型(K-2)出时的样子;在工序(I)中,受到咬入轧辊的U形钢板桩前方部分的影响,在与轧辊接触以前产生变形,这主要导致钢板桩减少宽度。这里,“宽度”指的是U形钢板桩整体的宽度。

在工序(II)中,上辊18的辊环部20与接头外面接触,使得宽度开始减小、接头开始弯曲。

在工序(III)中,下辊22与接头都产生接触,到达工序(IV),由上下辊18、22对接头部的压下来完成弯曲成形,在工序(IV’)所示阶段离开K-1,获得钢板桩产品。

如图5和图6所示,在轧制材料和产品形状左右对称的场合,上述弯曲成形也对称,因此在咬入轧辊前后的轧制材料的姿势在左右不产生差异。

但是,在轧制材料和产品形状左右不对称的场合,特别是左右不对称地设置接头部时,在垂直于轧制方向的断面内的轧制材料的弯曲变形并不是左右对称。因此,咬入轧辊后轧制材料的姿势在左右产生差异,成为引起轧制姿势的不稳定或不完全的接头弯曲变形的原因。

本发明的课题在于提供一种非对称钢板桩,该非对称钢板桩具有横断面形状左右不对称的接头形状,其中,该非对称钢板桩具有这样的断面形状,该断面形状可以使得在连续打设时不在板桩壁的接头部形成凸部。

本发明的另一个课题在于提供一种以热轧制造横断面形状左右不对称的钢板桩的方法,其中,在接头的弯曲成形时不会产生轧制姿势的不稳定以及不完全的接头成形。

在本发明的再一个课题在于提供一种角部钢板桩及其制造方法,这种角部钢板桩可以用于具有非对称接头的U形钢板桩,而且可以由打桩机的夹头来夹持并在保管时可以重叠堆积。

因此,本发明者发现,通过使一方向下另一方向上地构成左右不对称的接头形状,可以在平直部的延长线上接合左右接头,不在壁面上形成凸部。

然而,在以热轧法制造非对称钢板桩的场合,即使直到接头部的弯曲成形都为非对称形,即使用热轧同时进行轧制成形,也不会带来特别的障碍,但在作为精加工轧制工序的弯曲成形阶段,使用孔型孔辊左右同时进行时,由于接头部左右不对称,则如上述那样轧制姿势变得不稳定,弯曲成形变得不完全,导致材料利用率下降。

当然,为了解决这样的问题,可以通过将两侧不对称接头部的弯曲成形分成分段一小点一小点地进行,解决上述的轧制姿势的问题,但以多个道次一小点一小点地轧制不经济,不能说是实用的。

因此,在制造这样的非对称接头钢板桩时,着眼于用不同的轧辊孔型分别一次对左右接头进行弯曲成形,在本发明中将现有技术中左右同时一次进行的弯曲成形分开单独进行,结果得知可以有效地解决上述问题,从而完成了本发明。

另外,本发明人针对上述具有新的接头形状的非对称U形钢板桩制作了多种角部钢板桩,进行打设试验。结果表明,通过将接头的任何一方向内侧弯折,则不用T形钢板桩等特殊的角部钢板桩即可将钢板桩壁转换到直角方向,从而完成了本发明。

现将本发明的要旨说明如下。(1)一种非对称钢板,其特征在于:它包括构成钢板桩本体的主部、2个非对称接头、分别连接上述主部和非对称接头的臂部,一方的接头向外形成,另一方的接头向内形成。(2)如上述(1)所述的非对称钢板桩,上述臂部平行于打设法线或接头配合轴线地延伸,而且上述臂部和非对称接头在板桩壁的内缘位于同一线上。(3)一种非对称钢板桩的制造方法,其特征在于:在具有非对称接头形状的钢板桩的热轧过程中,进行接头弯曲成形时,分别用不同的孔型轧辊一侧一侧地对接头进行弯曲成形精加工。(4)如上述(3)所述的非对称钢板桩的制造方法,其特征在于:在对一方的接头进行弯曲成形精加工期间,另一方的接头仅是约束在轧辊孔型内,不进行弯曲成形。(5)如上述(1)所述的非对称钢板桩,其中,通过将上述向内接头或向外接头的任何一方朝向侧弯曲,将其用作角部钢板桩。(6)如上述(5)所述的非对称钢板桩,其特征在于:上述向内接头的接合缘内壁与该非对称钢板桩的打设法线平行,或者是上述向外接头的接合缘内壁与该非对称钢板桩的打设法线垂直。(7)一种角部钢板桩的制造方法,该角部钢板桩不对称,在一方有向内的接头,在另一方有向外的接头;其特征在于:在用热轧使具有非对称接头的钢板桩成形后,具有仅将该钢板桩的向内接头或向外接头的任何一方朝向内侧弯曲的工序。(8)一种角部钢板桩的制造方法,该角部钢板桩不对称,在一方有向内的接头,在另一方有向外的接头;其特征在于:在用热轧使具有非对称接头的钢板桩成形后,仅将该钢板桩的向内接头或向外接头的任何一方在该接头与臂部的边界部切断,然后将该接头朝内配置,再由焊接将上述接头与上述臂部接合在一起。

图1为现有非对称U形钢板桩的简化断面图。

图2(a)和图2(b)分别为图1的现有非对称钢板桩和现有的对称钢板桩的使用例的模式说明图。

图3(a)为示出现有角部钢板桩例的图,图3(b)为其使用例的模式说明图。

图4(a)为示出现有的另一角部钢板桩例的图,图4(b)为其使用例的模式说明图。

图5(a)为一般U形钢板桩轧制用轧辊孔型中的在精加工前的孔型(K-2)的模式说明图,图5(b)为精加工孔型(K-1)的模式说明图。

图6为孔型(K-1)中的接头弯曲成形过程的模式说明图。

图7为本发明非对称U形钢板桩的简化断面图。

图8为示出对应于图7的实施例的接头部接合状态的平面图。

图9为用于说明对平直部进行夹紧的打设方法的平面图。

图10(a)为左右非对称形状的U形钢板桩轧制用轧辊孔型中的接头弯曲成形前的孔型(K-3’)的模式说明图,图10(b)和(c)为接头成形孔型(K-2’、K-1’)的模式说明图。

图11为示出本发明的角部钢板桩例的简化断面图。

图12为示出本发明的另一角部钢板桩例如简化断面图。

图13(a)为示出本发明角部钢板桩打设例的说明图,图13(b)为其局部放大图。

图14为本发明的角部钢板桩的制造方法的1例的说明图。

图15为示出本发明的角部钢板桩制造方法的另一例的图。

图16为本发明角部钢板桩的堆积状况说明图,图16(a)为将向内接头朝内侧弯曲的角部钢板桩的场合,图16(b)为将向外接头朝向侧弯曲的角部钢板桩的场合。

图17(a)~(f)为示出用2维有限元法得到的孔型(K-2’)中轧制材料变形模拟结果的模式说明图。

图18为接头部的各部位的说明图。

图19为示出本发明非对称钢板桩以及角部钢板桩的施工例的说明图。

在这里,将参照附图说明本发明的非对称钢板桩及其制造方法,然后说明角部钢板桩及其制造方法。

图7示出本发明非对称U形钢板桩的一个实施例的钢板桩30的整体形状,图8示出其接头部,图9示出通过连设非对称U形钢板桩而形成的板桩壁40。

如图7所示,非对称U形钢板桩30的构成钢板桩本体的主部的形状为U形,该钢板桩主体由腹板部32和凸缘部34构成,两端的接头36、38的接头形状左右不对称,例如使接头36为向内接头,使接头38为向外接头,分别使横断面形状的凸侧如图示例中U字侧那样都在同一方向上,从而可接合在连接两臂部37的直线上,即打设壁面上。

即,臂部37与打设法线(图中,用3点划线表示)同方向地加以设置,接头36、38相互接合的接头部与该臂部37一起,位于与板桩壁40的最内缘35(图中用一点划线表示)相同的直线上。

在本实施例中,一方的接头38相对于板桩壁40的最内缘(相当于掘削侧前面)35向外形成,另一方的接头36向内形成,能如图8所示那样以不突出板桩壁40的壁面的形状接合在一起。另外,在向外的接头38设凸起39,用于约束接头部处的转动。

对于本发明的非对称U形钢板桩30,当用液压式压入机或振动锤打设时,可如图9所示那样夹紧臂部37进行打设,该臂部37平行于打设方向地延伸,而且与接头部在同一线上,即位于配合轴线上(图7中用2点划线表示)。即,由于成为在打设时发生转动的中心的接头部与臂部37不发生平面性偏移,所以可以防止作用在夹紧部44的打设力使钢板桩30转动。

另外,即使是在地里有碎石等障碍物的场合,也如图9所示那样,本发明的非对称U形钢板桩30的臂部37由于对地里的在转动方向上的作用力(图中用空白箭头示出)产生抵抗力(图中用黑箭头示出),所以具有抑制U形钢板桩在地里转动、扭曲的效果。

作为对本发明的左右不对称形状的U形钢板桩进行热轧的轧辊孔型的一例,在图10(a)~(c)中示出接头弯曲成形前孔型(K-3’)和接头弯曲成形孔型(K-2’,K-1’)。

下面根据图10说明本发明的热弯成形法。

首先,如图10(a)所示那样,对于与现有方法同样地进行孔型轧制后得到的非对称钢板桩30,用具有上辊(U.R.)与下辊(L.R.)的孔型K-3’调整接头厚度和接头高度后,如图10(b)所示那样,用同样具有上辊(U.R.)和下辊(L.R.)的孔型(K-2’)对例如左侧的接头进行弯曲成形。此时,虽然垂直于轧制方向的断面内的钢板桩30的变形左右不对称,在轧辊咬入前后的轧制姿势会产生左右偏差,但通过不对右侧的接头进行弯曲成形,可以抑制在轧辊下死点附近的强制变形,使轧制姿势特别是出口侧的姿势稳定。因此,在左侧弯曲成形为良好的接头形状,在右侧保持孔型(K-3’)的开放形状。

接着如图10(c)所示那样,在用孔型(K-1’)对右侧接头进行弯曲成形时,也使左侧的轧辊孔型形状与孔型(K-2’)相同,由于与上述相同的原因,可以使轧制姿势稳定,结果可得到左右都好的接头形状。

在这里,按照本发明的另外的1个实施例,也可以在对一方的接头的弯曲成形进行精加工期间对另一方的接头进行一定程度的弯曲成形,这样的弯曲成形在本说明书中被称之为“途中弯曲”。

所谓“途中弯曲”,例如用图6的例子来说,只是将接头部的前端立起(工序II)。这是由于这样的程度对轧制姿势影响小。另外,在图10的场合,是指如在图10(b)的孔型(K-2’)中那样,在轧制姿势的不稳定在允许范围内的程度下进行弯曲成形。

即,本发明的左右接头弯曲成形只要是在不左右同时进行实质上的弯曲成形的条件下进行即可。

作为本发明的进行热态接头弯曲成形的非对称钢板桩,虽然是以接头部不对称的U形钢板桩为代表例,但本技术领域的同行应能明白构成钢板桩本体的主要部位分别为Z形、I形、管状的Z形钢板桩、I形钢板桩、管状钢板桩等也同样地可以用热轧在精加工成形阶段对非对称接头部进行弯曲成形。

下面,详细说明本发明的角部钢板桩及其制造方法。

图11和图12示出本发明的具有向内接头50和向外接头52的角部钢板桩54的例子。图11为将向内接头50用焊接加工成45°向内的角部钢板桩54的简化断面图,图12是将向外的接头52用焊接加工成45°向内的角部钢板桩54的简化断面图。焊接部位56都分别涂黑加以表示。

本发明的角部钢板桩54的形状是这样的:它以图7中所示非对称U形钢板桩30为基础,该U形钢板桩30一方具有向内的接头36(向下的爪),另一方有向外的接头38(向上的爪),具有可以朝着同一方向,接合成直线状的横断面形状;如图7、图11、图12所示那样,将该钢板桩30的接头36、38的任何一方在该钢板桩的平坦臂部37与接头的边界部55向内(下方)弯曲成45°。在图7中,用虚线示出了边界部55,它也相当于用焊接法制造的场合的焊接部位。

图13(a)示出用接头部配合并打设本发明的角部钢板桩的状况,该角部钢板桩为将向内接头朝内弯折的类型以及将向外接头朝内弯折的类型的两钢板桩。图13(b)为其放大图。

如图11所示,通过将向内接头50朝内弯折45°,使向内接头50的接合缘51的内壁51a与钢板桩54的打设法线(在图11中用2点划线表示)或配合轴线(在图11中用1点划线表示)平行。

另外,如图12所示,通过将向外的接头52朝内弯折45°,使向外接头52的接合缘53的内壁53a与钢板桩54的打设法线(在图12中用2点划线表示)或配合轴线(在图12中用1点划线表示)垂直。

这样,如图13(a)~(b)所示,将上述2种角部钢板桩分别用弯曲加工的接头相互配合,使各钢板桩的打设法线或配合轴线垂直相交,可以用作钢板桩壁的角部。

在以上的说明中,是对用焊接将向内或向外接头朝内侧进行弯曲加工进行了说明,作为该加工方法,都是先用热轧制造图7所示那样的一方有向外接头另一方有向内接头的非对称U形钢板桩,然后将任何一方的接头与臂部的边界部(图7的虚线部)切断,再将该接头朝内配置,用焊接接合上述接头与上述臂部的切断部位。因此,与现有的用焊接制作的T形角部钢板桩的场合不同,在作为毛坯的U形钢板桩中基本没有无用的部分,从而可以以高的材料利用率进行制造。

另外,本发明的角部钢板桩可以将具有非对称接头部的U形钢板桩的任意一方的接头向内侧进行弯曲加工,因此,也可以通过热轧或热态乃至温态成形加工进行制造。

图14例示出本发明的角部钢板桩的制造方法中通过热轧将向外接头朝内侧弯曲的情形,其中,由上辊60和下辊62构成孔型轧辊,被轧制材使用预先成形的、图7所示的非对称U形钢板桩30,通过由上下辊60、62约束该钢板桩30的上下面,同时从上方推压外向接头38,则可用1个道次加以成形。通过咬入孔型轧辊可以对接头38进行弯曲加工。

另外,作为本发明的角部钢板桩的制造方法,图15例示出由热态乃至温态成形加工使向内的接头朝内侧弯曲的场合,其中,初始毛坯料采用图7所示那样的U形钢板桩,在钢板桩30的圆周配置导向辊64将其夹持,用上下辊66、68约束该钢板桩30的上下面,用左侧端的辊70约束向外接头38的侧面,同时由右侧端的上辊66从上方推压向内的接头36,以1个道次进行成形。从易于弯曲成形的观点发出最好将这样的成形用导向辊64设在紧接非对称钢板桩30的热精轧机后方的较近位置。

在打设本发明的角部钢板桩时,也可以如图7所示本发明的非对称U形钢板桩一样地进行施工,而且用打设机夹持钢板桩时可以夹紧腹板部或臂部,不存在现有的T形和W形角部钢板桩那样的不能进行通常的夹紧的问题。

钢板桩壁的弯折角度(钢板桩的打设法线的交叉角度)通常最多的是直角,但随着施工场所的不同也有在角以外的场合。但是,按照本发明的角部钢板桩的制造方法,通过配置在精轧机近旁或紧靠精轧机后方的位置处的导向辊改变对一方的接头进行弯曲加工时的角度,也可以制造能使用于直角以外的角部的角部钢板桩。

图16(a)、(b)示出堆放本发明的角部钢板桩54的状态。图16(a)示出了向内接头朝内侧弯折的角部钢板桩,图16(b)示出了向外接头朝内侧弯曲的角部钢板桩。由本图可知,堆放时接头部相互间不产生干涉,因此不论堆放多少块也不存在堆放姿势不稳定的问题。

下面说明本发明的非对称钢板桩和角部钢板桩的制造方法的

实施例。

实施例1

为了确认本发明的效果,采用二维有限元法(2D-FEM)进行了模拟以及使用实际的轧制机进行了试验轧制。

图17示出了采用2D-FEM获得的孔型K-2’(参照图10)的轧制材料的变形。

由图17(a)~(f)所示结果可知,在孔型K-2’的轧制进行过程中,不进行弯曲变形一侧(面对图17时的右手侧)的接头部,包括凸缘部34、臂部37、被约束于辊缝内,维持原来的形状。

对此进行定量归纳,在与同时轧制两侧的非对称接头部时(比较例)相比较的场合,结果如下表1所示。表1中的“接头部高度(H)”、“接头部厚度(T)”、以及“接头部开度(G)”如图18所示。

由此也可以知道,按照本发明分别对非对称接头部进行弯曲成形,对于在钢坯全长获得良好的接头部形状这一点来说非常有效。

另外,对于接头部处的轧辊耐发热粘附性这一点来就,本发明也有效。

表1

| 在钢板桩长度方向上的接头部尺寸偏差(mm) | 接头部轧辊的发热粘附发生率(%) | |||

| 接头部高度(H) | 接头部厚度(T) | 接头部开度(G) | ||

| 本发明例 | σ=0.5 | σ=0.8 | σ=1.1 | 5.0 |

| 比较例 | σ=1.2 | σ=0.8 | σ=2.7 | 80.0 |

另外,由本发明的热轧法实际使用轧机进行试轧的结果表明,可以以良好的材料利用率获得上述图7所示那样具有左右都好的接头形状的产品。

实施例2

根据图10和图15所说明的那样以热态轧制。成形制造本发明的非对称钢板桩和角部钢板桩,组合并打设图7所示非对称U形钢板桩和图11及图12所示角部钢板桩,作为住宅地下室的壁体。

首先,用由二辊式水平辊构成的开坯轧机(粗轧机)、中间轧机,以及精轧机共3个机架的轧机对在加热炉中加热到1280℃的250mm厚×700mm宽的连铸板坯进行热轧。在各轧机的轧辊分别配置4个、3个、3个的孔型。通过这3个机架的可逆轧制,将被轧制材精加工到图7所示非对称U形钢板桩的形状。

角部钢板桩的制造如图15所示,采用设置在精轧机后方的导向辊以及成形辊,制造将向外接头朝内侧作45°弯曲成形的这种类型的角部钢板桩(A型,参照图12)以及将向内接头朝内侧作45°弯曲成形的这种类型的角部钢板桩(B型,参照图11)。

另一方面,扩大上述导向辊以及轧辊的开度,以同样的概率(チヤンス)制造了由上述精轧机轧制了的钢板桩。

组合并打设这样用本发明的方法分别制造的A型角部钢板桩4块、B型角部钢板桩4块,以及构成壁面本体的非对称U形钢板桩30块,对作为住宅地下室用的地坑的挡土墙用壁体进行施工。施工结果示于图19。图中,A型和B型的角部钢板桩简单地以A、B表示,除此之外为图7所示非对称钢板桩。

由图19还可知,纵向6块(其中2块为角部钢板桩)和横向13块(其中2块为角部钢板桩)。都可以顺利地加以打设而不出现施工上的问题。

按照本发明,可以获得非对称U形钢板桩,该非对称U形钢板桩可以将接头部和平直的臂部配置在与板桩壁最内缘相同的面上;另外,在用热轧制造这样的具有非对称接头形状的U形钢板桩时,也可以不产生轧制姿势的不稳定,不完全的接头成形,获得良好的接头形状。

另外,本发明的非对称U形钢板桩和角部钢板桩不会在打设时产生夹紧的问题以及钢板桩在搬运、保管时产生问题,而且可以在同一方向上连续地打设,所以可以通过提高施工效率来有效地节省劳动力和施工费用。而且,在制造角部钢板桩时,如果切断非对称U形钢板桩的一部分并再次将其焊接,则可将其转用作角部钢板桩,因此,不需要大的设备改造,只需追加轧辊的局部修正和导向辊即可制造,就这一点来说发明具有极高的产业应用价值。

Claims (8)

1.一种非对称钢板桩,它包括构成钢板桩本体的主部、2个非对称接头、分别连接上述主部和非对称接头的臂部,一方的接头向外形成,另一方的接头向内形成,其特征在于:上述臂部平行于打设法线或接头配合轴线地延伸,而且上述臂部和非对称接头在板桩壁的最内缘位于同一线上,上述非对称接头为不从板桩壁的壁面突出的形状,且能相互结合,在上述向外接头处设有阻止接头部回转的突起。

2.一种权利要求1所述的非对称钢板桩的制造方法,其特征在于:在具有非对称接头形状的钢板桩的热轧过程中,在进行接头弯曲成形时,分别用不同的孔型轧辊一侧一侧地对接头进行弯曲成形加工。

3.如权利要求2所述的非对称钢板桩的制造方法,其特征在于:在对一方的接头进行弯曲成形精加工期间,另一方的接头仅是约束在轧辊孔型内,不进行弯曲加工。

4.如权利要求1所述的非对称钢板桩,其特征在于,通过将上述向内接头或向外接头的任何一方朝内侧弯曲,将其用作角部钢板桩。

5.如权利要求4所述的非对称钢板桩,其特征在于:上述向内接头的接合缘内壁与该非对称钢板桩的打设法线平行。

6.如权利要求4所述的非对称钢板桩,其特征在于:上述向外接头的接合缘内壁与该非对称钢板桩的打设法线垂直。

7.一种权利要求4所述的非对称钢板桩的制造方法,其特征在于:在用热轧使具有非对称接头的钢板桩成形后,具有仅将该钢板桩的向内接头或向外接头的任何一方朝内侧弯曲的工序。

8.一种权利要求4所述的非对称钢板桩的制造方法,其特征在于:在用热轧使具有非对称接头的钢板桩成形后,仅将该钢板桩的向内接头或向外接头的任何一方在该接头与臂部的边界部切断,然后将该接头朝内配置,再由焊接将上述接头与上述臂部接合在一起。

Applications Claiming Priority (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP253275/95 | 1995-09-29 | ||

| JP25327595 | 1995-09-29 | ||

| JP7286198A JP2964933B2 (ja) | 1995-07-31 | 1995-11-02 | 地下構造体、非対称u型鋼矢板および非対称u型鋼矢板の打設方法 |

| JP286198/95 | 1995-11-02 | ||

| JP16476196 | 1996-06-25 | ||

| JP164761/96 | 1996-06-25 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1172517A CN1172517A (zh) | 1998-02-04 |

| CN1088486C true CN1088486C (zh) | 2002-07-31 |

Family

ID=27322382

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN96191138A Expired - Lifetime CN1088486C (zh) | 1995-09-29 | 1996-09-26 | 非对称钢板桩及其制造方法 |

Country Status (8)

| Country | Link |

|---|---|

| EP (1) | EP0795649B1 (zh) |

| KR (1) | KR100322317B1 (zh) |

| CN (1) | CN1088486C (zh) |

| AU (1) | AU695771B2 (zh) |

| DE (1) | DE69631950T2 (zh) |

| MY (1) | MY120907A (zh) |

| TW (1) | TW320573B (zh) |

| WO (1) | WO1997013039A1 (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101024955B (zh) * | 2002-10-31 | 2010-05-26 | 住友金属工业株式会社 | 钢板桩 |

| CN101730610B (zh) * | 2007-03-30 | 2012-11-07 | 康特克索股份公司 | 用于制造板桩墙构件的方法以及板桩墙构件 |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19725143C2 (de) | 1997-06-13 | 2000-09-21 | Georg Wall | Verbindungselement für Spundbohlen |

| AU2012202472B2 (en) * | 1999-12-21 | 2012-09-27 | Tristanagh Pty Ltd | Earth Retention and Piling Systems |

| US7877959B2 (en) * | 2002-02-14 | 2011-02-01 | Chin Chai Ong | Connector |

| DE102004024103B3 (de) * | 2004-05-14 | 2006-01-05 | Pilepro Llc | Strangförmiges Verbindungsprofil zum Anschließen von Spundbohlen an Trägerelemente |

| DE502005010168D1 (de) * | 2005-02-02 | 2010-10-14 | Contexo Ag | Kombi-Spundwand |

| DE202006021127U1 (de) * | 2005-08-09 | 2012-11-23 | Pilepro Llc | Anordnung aus Spundwandabschnitten |

| DE202006020607U1 (de) * | 2006-01-17 | 2009-03-19 | Arcelormittal Commercial Rps S.A.R.L. | Spundbohle in Doppel-T-Form |

| JP2011084938A (ja) * | 2009-10-15 | 2011-04-28 | Nippon Kankyo Seizo Kk | 山留め壁及びその施工方法 |

| CN101954397B (zh) * | 2010-05-31 | 2011-06-29 | 南京万汇新材料科技有限公司 | Z型钢板桩的辊式连续冷弯成型制造方法 |

| JP5764909B2 (ja) * | 2010-10-28 | 2015-08-19 | Jfeスチール株式会社 | 鋼矢板及び該鋼矢板によって形成された鋼矢板壁 |

| KR20140139050A (ko) * | 2012-05-16 | 2014-12-04 | 제이에프이 스틸 가부시키가이샤 | Z형강 시트 파일, 당해 z형강 시트 파일로 형성된 강 시트 파일벽 |

| WO2015159434A1 (ja) * | 2014-04-18 | 2015-10-22 | 新日鐵住金株式会社 | 鋼矢板 |

| MX2014012034A (es) * | 2014-10-06 | 2016-04-06 | Armando Javier Ramírez Rascón | Tablestaca permeable y pantalla para drenaje del agua subterranea y para la captacion y la conduccion de agua superficial y subterranea. |

| US20200269294A1 (en) * | 2017-04-03 | 2020-08-27 | Nippon Steel Corporation | Production method and production facility for steel sheet pile with flanges |

| CN106981350B (zh) * | 2017-05-11 | 2019-06-21 | 江苏瑞恩电气股份有限公司 | 一种变压器 |

| CN109183779A (zh) * | 2018-11-08 | 2019-01-11 | 大连大学 | 一种钢管钢板组合桩围护结构 |

| CN109530431A (zh) * | 2018-11-27 | 2019-03-29 | 武汉钢铁有限公司 | 钢板桩稳定成型的过渡轧制方法 |

| SG11202112280RA (en) * | 2019-05-30 | 2021-12-30 | Jfe Steel Corp | Guide for steel sheet pile rolling mill, and steel sheet pile manufacturing method |

| CN111021336A (zh) * | 2019-12-31 | 2020-04-17 | 南京图信新材料科技有限公司 | 一种垂直焊接桩及其制造方法 |

| KR102253815B1 (ko) * | 2020-12-02 | 2021-05-20 | 건창산업(주) | 3방향 엄지말뚝 보강형 자립식 흙막이 |

| KR102261191B1 (ko) * | 2020-12-03 | 2021-06-03 | 김규학 | 가설 흙막이 구조체 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR664775A (fr) * | 1927-12-02 | 1929-09-07 | Dispositif de liaison pour palplanches en fer | |

| FR1461552A (fr) * | 1965-10-25 | 1966-02-25 | Wendel & Cie De | Palplanche profilée à froid |

| JPS54141007A (en) * | 1978-04-24 | 1979-11-01 | Shinmei Kk | Method of construction of stopping of hill with corner portion and steel sheettpile for corner |

| JPS59166301A (ja) * | 1983-03-11 | 1984-09-19 | Kawasaki Steel Corp | ラルゼン型非対称u形鋼矢板の圧延方法 |

| JPS6085326U (ja) * | 1983-11-10 | 1985-06-12 | 日本鋼管株式会社 | U形鋼矢板 |

| JPH0329378Y2 (zh) * | 1986-01-27 | 1991-06-24 | ||

| JPH069682B2 (ja) * | 1987-11-19 | 1994-02-09 | 住友金属工業株式会社 | コーナ鋼矢板とその製造方法 |

| JPH0675726B2 (ja) * | 1988-07-25 | 1994-09-28 | 新日本製鐵株式会社 | 非対称異形ボックス孔型による形鋼の圧延方法 |

| JPH02240319A (ja) * | 1989-03-13 | 1990-09-25 | Nkk Corp | 美化装鋼矢板 |

| JPH06280251A (ja) * | 1993-03-29 | 1994-10-04 | Sumitomo Metal Ind Ltd | 地中連続壁用鋼製部材 |

| JP3223364B2 (ja) * | 1993-12-30 | 2001-10-29 | 株式会社シンコーコーポレーション | 構築用矢板 |

-

1996

- 1996-09-26 KR KR1019970703571A patent/KR100322317B1/ko not_active IP Right Cessation

- 1996-09-26 AU AU70953/96A patent/AU695771B2/en not_active Expired

- 1996-09-26 CN CN96191138A patent/CN1088486C/zh not_active Expired - Lifetime

- 1996-09-26 DE DE69631950T patent/DE69631950T2/de not_active Expired - Lifetime

- 1996-09-26 EP EP96931991A patent/EP0795649B1/en not_active Expired - Lifetime

- 1996-09-26 WO PCT/JP1996/002775 patent/WO1997013039A1/ja active IP Right Grant

- 1996-09-27 MY MYPI96004017A patent/MY120907A/en unknown

- 1996-10-01 TW TW085111968A patent/TW320573B/zh not_active IP Right Cessation

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101024955B (zh) * | 2002-10-31 | 2010-05-26 | 住友金属工业株式会社 | 钢板桩 |

| CN101730610B (zh) * | 2007-03-30 | 2012-11-07 | 康特克索股份公司 | 用于制造板桩墙构件的方法以及板桩墙构件 |

Also Published As

| Publication number | Publication date |

|---|---|

| AU7095396A (en) | 1997-04-28 |

| EP0795649A4 (en) | 2000-04-26 |

| KR100322317B1 (ko) | 2002-06-24 |

| EP0795649B1 (en) | 2004-03-24 |

| EP0795649A1 (en) | 1997-09-17 |

| AU695771B2 (en) | 1998-08-20 |

| TW320573B (zh) | 1997-11-21 |

| MY120907A (en) | 2005-12-30 |

| DE69631950T2 (de) | 2005-02-10 |

| DE69631950D1 (de) | 2004-04-29 |

| CN1172517A (zh) | 1998-02-04 |

| WO1997013039A1 (fr) | 1997-04-10 |

| KR980700494A (ko) | 1998-03-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1088486C (zh) | 非对称钢板桩及其制造方法 | |

| CN100503277C (zh) | 不等厚轮辋及其制造方法 | |

| JP4626358B2 (ja) | ハット型鋼矢板の爪曲げ装置 | |

| JP2003230916A (ja) | 鋼矢板の製造方法 | |

| JPS5835761B2 (ja) | 形鋼の圧延方法 | |

| JP2006272343A (ja) | ハット型鋼矢板継手の爪曲げ方法および爪曲げ装置 | |

| CN1211170C (zh) | 薄板轧制方法及轧机 | |

| CN1165489A (zh) | U形钢板桩的矫正方法 | |

| JP2005199293A (ja) | 高加工性溶接管の製造方法 | |

| JPH1071401A (ja) | 非対称鋼矢板とその熱間圧延方法 | |

| JP2004076379A (ja) | H形鋼及びその製造方法 | |

| JP2004322105A (ja) | H形鋼の製造方法及び孔型ロール | |

| JPH0242567B2 (zh) | ||

| JPH0234201A (ja) | 非対称異形ボックス孔型による形鋼の圧延方法 | |

| JP3494071B2 (ja) | H形鋼矢板の製造方法 | |

| JP2681536B2 (ja) | 溝形鋼の圧延装置列 | |

| JPS6410281B2 (zh) | ||

| JP3599515B2 (ja) | 溶接管用溝付条およびその製造方法 | |

| JPH1190505A (ja) | 異形棒鋼の圧延方法 | |

| JPS61135405A (ja) | 圧延材の旋回圧延方法 | |

| JP2000351001A (ja) | H形鋼矢板の製造方法 | |

| JPH07178404A (ja) | 鋼製連壁用形鋼の製造方法 | |

| JP2861831B2 (ja) | 外法一定平行フランジ溝形鋼の圧延方法 | |

| JP2000334502A (ja) | H形鋼とその圧延方法 | |

| JP2023113154A (ja) | ハット形鋼矢板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| REG | Reference to a national code |

Ref country code: HK Ref legal event code: GR Ref document number: 1042003 Country of ref document: HK |

|

| CX01 | Expiry of patent term |

Granted publication date: 20020731 |

|

| EXPY | Termination of patent right or utility model |