CN100383859C - 磁记录介质的制造方法及其制造装置 - Google Patents

磁记录介质的制造方法及其制造装置 Download PDFInfo

- Publication number

- CN100383859C CN100383859C CNB2004800015656A CN200480001565A CN100383859C CN 100383859 C CN100383859 C CN 100383859C CN B2004800015656 A CNB2004800015656 A CN B2004800015656A CN 200480001565 A CN200480001565 A CN 200480001565A CN 100383859 C CN100383859 C CN 100383859C

- Authority

- CN

- China

- Prior art keywords

- mask layer

- layer

- mentioned

- processed

- magnetic recording

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- G—PHYSICS

- G11—INFORMATION STORAGE

- G11B—INFORMATION STORAGE BASED ON RELATIVE MOVEMENT BETWEEN RECORD CARRIER AND TRANSDUCER

- G11B5/00—Recording by magnetisation or demagnetisation of a record carrier; Reproducing by magnetic means; Record carriers therefor

- G11B5/84—Processes or apparatus specially adapted for manufacturing record carriers

- G11B5/855—Coating only part of a support with a magnetic layer

Abstract

提供一种能高效率制造可以阻止分割记录要素的加工形状偏差、磁特性劣化并具有良好磁特性的磁记录介质的制造方法。用离子束蚀刻作为连续记录层(20)的干蚀刻的技术。并且在连续记录层(20)的干蚀刻前除去抗蚀剂层(26)。用金刚石类碳作为被覆连续记录层的第一掩模层的材料。

Description

技术领域

本发明涉及磁记录介质的制造方法及其制造装置。

背景技术

以前,硬盘等磁记录介质随着构成记录层的磁性粒子的微细化,材料的变更,磁头加工的微细化等改进而使面记录密度显著的提高,今后仍期待面记录密度进一步提高。

然而,随着因磁头的加工极限和磁场展宽而引起的侧干扰、交调失真等问题变得明显,利用以前的改进持术提高面记录密度已经达到极限,有例如像在特开平9-97419号公报中所示那样的将连续记录层分割成多个分割记录要素的分立型磁记录介质作为能实现进一步提高面密度的磁记录介质的后补那样的建议。

作为实现连续记录层的分割的加工技术例如可以利用在特开平12-322710号公报中所示那样的离子束蚀刻。以添加含NH3(氨)气等氮气的CO(一氧化碳)为反应性气体的离子蚀刻等干蚀刻的技术。

另外,作为把干蚀刻的掩模层加工成规定的图形的技术可以使用在用抗蚀剂层的光刻等半导体制造领域中的技术。

发明内容

然而,尽管用反应性离子蚀刻等现有技术的干蚀刻的技术,可以将连续记录层以微细的图形分割成多个分割记录要素,但是往往发生随着磁记录介质上的部位不同而分割记录要素的加工精度偏差不同或因分割要素的周缘部形成像凹部那样的台阶部、或者形成侧面为锥状的分割记录要素或在希望的加工形状与实际的加工形状之间发生一定的偏差等。由于这样的磁性能劣化、和分割记录要素的加工形状的偏差,而往往得不到希望的磁特性。

例如反应性离子蚀刻有在被加工体的端部附近等离子体的分布变得不稳定的倾向,有在端部附近分割记录要素的加工精度容易降低的倾向。

另外,因为以在磁性材料加工中用的CO(一氧化碳)气等为反应性气的反应性离子蚀刻需要大的偏置功率,被加工体容易发生高温,所以往往因分割记录要素过热而发生磁性能劣化。

另外,虽然通过设置冷却机构可以防止分割记录要素的过度加热,但是因为使制造装置的构造变为复杂,使成本增加,同时有在被加工体的周缘附近等离子体的分布变成不稳定的倾向,所以容易使温度分布不均匀,使被加工体的均匀冷却困难。

另外,为了提高磁记录介质的生产率,而优选的是将多个被加工体并排配置同时加工,但是因为冷却机构一般包括ESC(静电吸盘)和偏置印刷机构,所以在并排配置多个被加工体的场合,设置这样的冷却机构,本身应随着空间、加工精度等不同是困难的,用被加工体冷却所必需的反应性离子蚀刻同时处理多个被加工体,使分立型的磁记录介质批生产困难。

对此,虽然用离子束蚀刻能解决以上的问题,但在用离子束蚀刻时,存在容易沿分割记录要素的周缘部形成象凹部那样的台阶部的问题。

如更详细地说明,则如图22A中所示那样,在用离子束加工从连续记录层100中的掩模102中露出的部分时,反复进行连续记录层100的除去、和除去的粒子的一部分再附着在掩模102的侧面102A等上,虽然如果再附着物的量少,可以用离子束逐次除去,但是,如果量多时,则就如图22B中所示那样,一部分堆积在掩模102的侧面102A上,结果如图22C中所示那样,就会在分割要素104的周缘部形成台阶部106。虽然这个现象对干蚀不明显,但在离子束蚀特别明显。另外,为了抑制该现象而通过从相对被加工体的表面的法线倾斜的方向照射离子束等可以从加工部侧面高效率地除去再附着物,这个技术是公知的,但是如象上述那样的分立型的磁记录介质那样,在图形是微细的场合就不是有效的。

另外,在用干蚀刻的场合,如图23A中所示那样,形成侧面200A为接近垂直的理想形状的分割记录要素200是困难的,实际上如图23B中所示,形成侧面200A为锥状的记录要素200。

如果更详细地说明,在干蚀刻中,一部分气体从垂直方向相对被加工体倾斜一些接近,即使蚀刻对象区域的端部从掩模202露出,也相对倾斜接近的气体变成为掩模的阴影区域,所以被认为比其它部分的蚀刻进行得晚,将分割记录要素200的侧面200A加工成锥状。

本发明是鉴于以下问题提出的,把提供能高效率制造阻止分割记录要素的加工形状的偏差,磁性能劣化并具有良好磁特性的磁记录介质的方法和制造装置作为课题。

本发明通过用离子束蚀刻作为连续记录层的干蚀刻技术来阻止在被加工体的端部附近的连续记录层的加工精度的下降,并且限制连续记录层的加工温度、防止分割记录要素的磁性能劣化或降低。

另外,本发明通过在连续记录层的干蚀刻之前除去被覆连续记录层的掩模层上的抗蚀剂层来通过减薄连续记录层上的被覆要素阻止周缘部的台阶部的形成,分割记录要素侧面的锥度角,使分割记录要素的加工精度提高。

另外,作为被覆连续记录层的掩模层的材料,优选的是,根据蚀刻速率比离子束蚀刻低也就能形成得薄的这点和加工形状的控制是比较容易这点采用金刚石类的碳。

在此,在本说明书中,金刚石类的碳(以下称为“DLC”)这个词是规定按以碳为主成分,是金刚石结构,显示用维式硬度测定200~8000kgf/mm2左右的硬度的材料这样的含义使用。

另外,在本说明书中,“离子束蚀刻”这个词是例如按离子铣削等通过将离子化的气体照射在被加工体上除去的加工方法的总称的含义使用,不限定于通过集中离子束进行照射。

另外,在本说明书中,“磁记录介质”一词不限于在信息的记录、读取中只使用磁的硬盘、软(登记商标)磁盘、磁带等,也包含按磁和光并用的MO(Magneto Optical)等光磁记录介质、磁和热并用的热辅助型的磁记录介质。

即,通过如下所述的发明,打算解决上述的课题。

(1)一种磁记录介质的制造方法,其特征在于,包括如下工序:(1)将在基板表面上顺次形成连续记录层、掩模层和抗蚀剂层构成的被加工体的上述抗蚀剂层加工成规定的图形形状的抗蚀剂层加工工序;(2)根据在工序(1)中被加工后的抗蚀剂层的图形形状将上述掩模层加工成图形形状的掩模层加工工序;(3)除去残存在上述掩模层上的抗蚀剂层的抗蚀剂层除去工序;(4)根据在工序(2)中被加工后的掩模层的图形形状,通过干蚀刻将上述连续记录层加工成图形形状并分割成多个分割记录要素的连续记录层加工工序,上述掩模层包含在工序(4)中的蚀刻速率比上述连续记录层低的第1掩模层、和在工序(3)中的蚀刻速率比上述第1掩模层低并且配置在上述第1掩模层与上述抗蚀剂层之间的第2掩模层,工序(2)包括如下工序:(2A)根据在工序(1)中被加工后的抗蚀剂层的图形形状对上述第2掩模层进行蚀刻而加工成图形形状的第2掩模层加工工序;(2B)根据在工序(2A)中被加工后的第2掩模层的图形形状将上述第1掩模层加工成图形形状的第1掩模层加工工序,在工序(4)之前进行工序(3)。

(2)如(1)所述的磁记录介质的制造方法,其特征在于:上述第1掩模层比上述连续记录层形成得薄。

(3)如(2)所述的磁记录介质的制造方法,其特征在于:上述第1掩模层的厚度t设定为3≤t≤15nm。

(4)如(2)所述的磁记录介质的制造方法,其特征在于:上述第1掩模层的厚度t设定为3≤t≤10nm。

(5)如(2)所述的磁记录介质的制造方法,其特征在于:上述第1掩模层的材料设定为金刚石类碳。

(6)如(3)所述的磁记录介质的制造方法,其特征在于:上述第1掩模层的材料设定为金刚石类碳。

(7)如(4)所述的磁记录介质的制造方法,其特征在于:上述第1掩模层的材料设定为金刚石类碳。

(8)如(1)至(7)中任何一项所述的磁记录介质的制造方法,其特征在于:在工序(4)中用离子束蚀刻加工上述连续记录层。

(9)如(1)至(7)中任何一项所述的磁记录介质的制造方法,其特征在于:在工序(3)中兼进行第1掩模层加工工序(2B)。

(10)如(9)所述的磁记录介质的制造方法,其特征在于:在工序(3)中用以氧和臭氧中任意之一为反应气体的反应性离子蚀剂除去残存于在工序(2A)中被加工后的第2掩模层上的抗蚀剂层,并且根据在工序(2A)中被加工后的第2掩模层的图形形状将第1掩模层加工成图形形状。

(11)如(1)所述的磁记录介质的制造方法,其特征在于:第2掩模层的膜厚充分薄和/或第2掩模层的材料是在工序(4)中蚀刻速率比上述连续记录层的材料高的材料,以便在工序(4)中,除去残存于在工序(2B)中被加工后的第1掩模层上的第2掩模层。

(12)如(9)所述的磁记录介质的制造方法,其特征在于:第2掩模层的膜厚充分薄和/或第2掩模层的材料是在工序(4)中蚀刻速率比上述连续记录层的材料高的材料,以便在工序(4)中,除去残存于在工序(2B)中被加工后的第1掩模层上的第2掩模层。

(13)如(10)所述的磁记录介质的制造方法,其特征在于:第2掩模层的膜厚充分薄和/或第2掩模层的材料是在工序(4)中蚀刻速率比上述连续记录层的材料高的材料,以便在工序(4)中,除去残存于在工序(2B)中被加工后的第1掩模层上的第2掩模层。

(14)如(1)所述的磁记录介质的制造方法,其特征在于:把上述第2掩模层的材料设定为由硅或硅的化合物中的至少一个组成的硅系材料。

(15)如(11)所述的磁记录介质的制造方法,其特征在于:把上述第2掩模层的材料设定为由硅或硅的化合物中的至少一个组成的硅系材料。

(16)如(1)所述的磁记录介质的制造方法,其特征在于:在工序(2A)中用以氟系气体为反应气体的反应性离子蚀刻加工上述第2掩模层。

(17)如(9)所述的磁记录介质的制造方法,其特征在于:在工序(2A)中用以氟系气体为反应气体的反应性离子蚀刻加工上述第2掩模层。

(18)如(11)所述的磁记录介质的制造方法,其特征在于:在工序(2A)中用以氟系气体为反应气体的反应性离子蚀刻加工上述第2掩模层。

(19)如(14)所述的磁记录介质的制造方法,其特征在于:在工序(2A)中用以氟系气体为反应气体的反应性离子蚀刻加工上述第2掩模层。

(20)如(1)至(7)中任何一项所述的磁记录介质的制造方法,其特征在于:在工序(1)中用刻印法加工上述抗蚀剂层。

(21)如(1)至(7)中任何一项所述的磁记录介质的制造方法,其特征在于:同时加工多个上述被加工体。

(22)一种磁记录介质的制造装置,其特征在于:包括用于实行如(1)至(7)中任何一项所述的磁记录介质的制造方法的加工装置、和用于同时保持多个上述被加工体的保持夹具;能够同时加工多个上述被加工体。

(23)如(22)所述的磁记录介质的制造装置,其特征在于:包括用于加工上述连续记录层的离子束蚀刻装置。

按照本发明,可以带来防止分割记录要素的加工形状的偏差、分割记录要素的磁性能劣化、确实高效率制造良好的磁特性的记录介质这样的优良效果。

附图说明

图1是模式地表示作为本发明实施方式的磁记录介质的加工出发体的被加工体的构造侧剖面图。

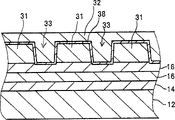

图2是模式地表示加工图1中的被加工体得到的磁记录介质的构造的侧剖面图。

图3是模式地表示用于加工图2中的记录介质的制造装置的构造的方框图。

图4是概略表示装备在图3中的制造装置上的保持器的构造的立体图。

图5是模式地表示安装在图3中的制造装置上的反应性离子蚀刻装置构造的侧面图。

图6是模式地表示安装图3中的制造装置上的离子束蚀刻装置的构造的侧面图。

图7是表示磁记录介质的制造工序的流程图。

图8是模式地表示将分割图形转写在抗蚀剂层上的上述被加工体的形状的侧剖面图。

图9是模式地表示除去槽底面的抗蚀剂层后的上述被加工体的形状的侧剖面图。

图10是模式地表示除去凹部底面的第2掩模层后的上述被加工体的形状的侧剖面图。

图11是模式地表示除去槽底面的第1掩模层的上述被加工体的形状的侧剖面图。

图12是模式地表示形成有分割记录要素的上述被加工体的形状的侧剖面图。

图13是模式地表示从分割记录要素上除去第1掩模层后的上述被加工体的形状的侧剖面图。

图14是模式地表示在分割记录要素之间充填有非磁性体的被加工体的形状的侧剖面图。

图15是模式地表示将分割记录要素和非磁性体的表面平坦化后的被加工体的形状的侧剖面图。

图16是将本发明的实施例的磁记录盘的分割要素的形状放大表示的显微镜照片。

图17是表示距图16中的磁记录盘和比较例的磁记录盘的端部的距离与连续记录层的蚀刻速率的关系的曲线。

图18是图16中的磁记录盘的MFM像。

图19是比较例1的磁记录盘的MFM像。

图20是将比较例2的磁记录盘的分割要素的形状放大表示的显微镜照片。

图21是将比较例3的磁记录盘的分割要素的形状放大表示的显微镜照片。

图22A是模式地表示为了利用现有技术的干蚀刻进行连续记录层的加工而用掩模部分被覆连续记录层的状态的侧剖面图。

图22B是模式地表示在图22中的掩模侧面上的粒子堆积过程的侧剖面图。

图22C是模式地表示已形成的记录要素及其周缘部的台阶部的侧剖面图。

图23A是模式地表示利用现有技术的干蚀刻的分割记录要素的理想的形成过程的侧剖面图。

图23B是模式地表示利用现有技术的干蚀刻的分割记录要素的实际形成过程的侧剖面图。

具体实施方式

下面对照附图详细说明本发明的优选实施方式。

本实施方式是关于在作为磁记录介质的加工出发体的图中所示那样的被加工体上进行干蚀刻等加工,通过将连续记录层加工成图2中所示那样的规定的线和空间图形以及包含接点孔的随动图形(未示出)的形状分割成多个记录要素的磁记录介质的制造方法,不仅在连续记录层的加工技术上,而且在被覆连续记录层的掩模层、抗蚀刻层的材料及其加工方法等上也具有特征。另外,本实施方式在用于实施这些连续记录层的加工技术,批生产磁记录介质的磁记录介质的制造装置有特征。就其它的结构,因为与现有技术的磁记录介质的制造方法、制造装置相同,所以适当省略说明。

被加工体10是具有中心孔的大致圆板形状(未示出),如图1所示,具有在玻璃基板12上、顺次形成底层14、软磁层16、取向层18、连续记录层20、第1掩模层22、第2掩模层24和抗蚀剂层26的构造。

底层14的材料是Cr(铬)或铬合金、软磁材料层16的材料是Fe(铁)合金或Co(钴)合金,取向层18的材料是CoO、MgO、NiO等,连续记录层20的材料是Co(钴)合金。另外,第1掩模层22的材料是DLC,第2掩模层24的材料是Si(硅),抗蚀剂层是负型抗蚀剂(NEB22A住友化学工业株式会社制)。

如图2中所示,磁记录介质30是垂直记录型的分立型的磁盘,上述连续记录层20在磁道的经向以微小的间隔分割成多个分割要素31,并且在分割记录要素31间的槽部33中充填非磁性体32,在分割记录要素31和非磁性体32上顺次形成保护层34和润滑层36。另外,在分割记录要素31与非磁性体32之间形成隔膜38。

非磁性体32的材料是SiO2(二氧化硅),保护层34和隔膜38的材料是任何上述的称为DLC的硬质碳膜,润滑层36的材料是PFPE(全氟聚醚)。

如图3中所示,磁记录介质的制造装置40包括:转写装置42、研磨装置44、反应性离子蚀刻装置46和48、离子束蚀刻装置50、研磨装置52、干清洗装置54、隔膜形成装置56、非磁性体充填装置58、平坦化装置60、保护膜形成装置62和用于形成润滑层36的润滑层形成装置64。

另外,制造装置40装备用于收容抛光装置44、反应性离子蚀刻装置46、48、离子束蚀刻装置50、抛光装置52、干清洗装置54、隔膜形成装置56、非磁性体充填装置5 8、平坦化装置60和保护层形成装置62并将被加工体保持在真空状态的真空保持装置66。

另外,制造装置40包括:用于同时保持多个被加工体10的图4中所示那样的夹具68、自动传送夹具68的未图示的自动传送装置,可以同时加上多个被加工体10。

转写装置42是用将光刻等制成的样板(未示出)压在抗蚀剂层26上后在抗蚀剂层26上转写规定的图形后,形成槽的刻印法的装置。

抛光装置44以能通过用氧、臭氧或它们的气体等离子体的抛光除去内印刷时残的槽底面的抗蚀剂层26的方式构成。

反应性离子蚀刻装置46以能通过用CF4(4氟化碳)气或SF6(六氟化硫)气等为反应性气体的反应性离子蚀刻除去槽底面的第2掩模层24的方式构成。

具体地说,如图5所示,反应性离子蚀刻装置46是双晶体波等离子方式的,并包括扩散舱室46A用于将夹具68放置在扩散室内的ESC(静电吸盘)台电极46B和用于产生等离子体的石英制的钟形罩46C。

在ESC台电极46B上通过电线连接用于施加偏置电压的偏置电源46D。另外,偏置电源是频率为1.6MHz的交流电源。

石英制钟形罩46C下端开口在扩散室46内,在下部附近设置用于供给反应气体的给气孔46E。另外在石英制钟形罩46C的周围配置电磁线圈46F,天线46G,等离子体发生电源46H连线在天线46G上。另外等离子发生电源46H是频率为13.56MHz的交流电源。

反应性离子蚀刻装置48的结构,不仅能通过用氧或臭氧为反应性的反应性离子蚀刻除去槽以外区域的抗蚀剂层26,而且能除去槽底面的第1掩模层。另外,反应性离子蚀刻装置48与上述反应性离子蚀刻装置46除反应性的种类不同外,构造是相同的。

离子束蚀刻装置50的结构能通过用Ar(氩)气的离子束蚀刻除去槽底面的连续记录层20,分割成多个分割记录要素31。

具体地说,离子束蚀刻装置50,如图6所示,包括真空室50A,用于将夹具68放置在真空室50A内的ESC(静电吸盘)台电极50B,用于产生离子并照射在台电极50B上的离子枪50C,用于向离子枪50C供给氧气的气体供给部50D,用于在离子枪50C上施加束电压的电源50E。另外,在真空室50A上设置用于排出氧气的排出孔50F。

离子枪50C包括连线到电源50E的阳极50G、阴极50H。在阴极50H上设置多个微细孔50J,以便形成从该微细孔50J放出·照射离化的氩气的结构。

抛光装置52的结构,能通过用氧、臭氧或它们的气体等离子体除去在分割记录要素31上的第1掩模层22。

干清洗装置54的结构,能用等离子体除去分割要素31周围的异物。

隔膜形成装置56是用于通过CVD(Chemical Vap Or Deposition)在分割记录要素31上形成DLC的隔膜38的装置。

非磁性充填装置58是用于通过偏置溅射将SiO2非磁性体32充填在分割记录要素31之间的槽部33中的偏置溅射装置。

平坦化装置60是用于通过Ar气的离子束蚀刻平坦化介质表面的离子束蚀刻装置。

保护层形成装置62是用于通过CVD法在分割记录要素31和非磁性体32上形成DLC保护层34的CVD装置。

润滑层形成装置64是用于通过浸渍在保护层34上涂布DFPE润滑层36的浸渍装置。

真空保持装置66具有真空槽70和与真空槽70连通的真空泵72的结构。

夹具68是大致圆板状并具有导电性,形成有动配合嵌入保持被加工体的多个图形凹部68A。在各图形凹部68A的中心附近形成圆形台阶部68B,形成能将具有中心孔的被加工体10在内周和外周上动配合嵌入的结构。

接着参照图7中示出的流程等说明磁记录介质的制造装置40的使用。

首先准备被加工体10。在玻璃基板12上通过溅射顺次形成30~2000nm厚的底层4、50~300nm厚的软磁层16、3~30nm厚的取向层18、5~30nm厚的连续记录层20、3~20nm的第1掩模层22、3~15nm的第2掩模层24,再通过旋涂或浸渍形成30~300nm厚的抗蚀剂层26便得到被加工体10。另外,优选的是,将第1掩模层22形成得比连续记录层20薄。例如优选的是在将连续记录层20形成为20nm左右的厚度时,将第1掩模层22形成为15nm以下的厚度。

通过刻印法用转写装置42将相当于图8中示出的那样分割记录要素31的分割图形的槽转写在该被加工体10的抗蚀剂层26上。这样,通过用刻印法,可以将相当于分割图形的槽高效率地转写在被加工体10上。另外,当然也可以通过光刻等将相当于分割图形的槽转写在被加工体10上。将这样形成槽的多个被加工体10安装在夹具68上,搬入到真空槽70内。搬入的夹具68通过未示出的搬送装置自动搬送给真空槽70内的各加工装置,同时加工多个被加工体。

首先,抛光装置44如图9所示,除去槽底面的抗蚀剂层26(S102)。另外抗蚀剂层26的槽以外区域也被除去,但留下与槽底面的台阶差相对应的部分。

接着,反应性离子蚀刻装置46如图10所示,除去槽底面的第2掩模层24(S104)。而且,这时也将第1掩模层22除去微量。另外虽然槽以外的区域的抗蚀剂层26也被除去一些,但仍有残留。而且,因为在第2掩模层24的加工中用氟系气体作为反应性气,所以如用氯系气体作为反应性气的场合那样,不一定用水等湿洗,如后述那样用干洗就足够了。从而能把被加工体10的加工工序全部作为干工序,有助于生产率的提高。

接着反应性离子蚀刻装置48除去槽底面的第1掩模层22,同时如图11所示那样除去槽以外区域的抗蚀剂层26(S106)。另外,虽然槽以外区域的第2掩模层24也被除去一些,但大部分残存。因为第1掩模层22的材料是DLC,抗蚀剂层26的材料是树脂的抗蚀剂材料,对以氧为反应气体的反应性离子蚀刻的蚀刻速率都是高,所以可以同时进行槽底面的第1掩模层22的除去和槽以外的区域的抗蚀剂层26的除去,提高生产率。

并且,因为在第1掩模层22上形成把对以氧为反应气体的反应性离子蚀刻的蚀刻速率低的硅作为材料的第2掩模层24,所以槽以外的区域的第2掩模层22以良好的形状残存。

这样一来,就可以通过设置第1掩模层22和第2掩模层24二层掩模层,来扩展掩模材料、反应气体的种类的选择范围。

接着,离子束蚀刻装置50如图12所示那样,除去槽底面的连续记录层20,借此将连续记录层20分割成多个分割记录要素31,并在分割记录要素31之间形成槽部33(S108)。

在此槽以外的区域的第2掩模层24被完全除去,槽以外的第1掩模层22也大部分被除去,但在分割记录要素31的上面可能残存微小量。

因为第1掩模层22的材料是DLC,所以对离子束蚀刻的蚀刻速率比连续记录层20低,膜厚度可以相应薄得足够的多。另外,因为第2掩模材料层24的材料是硅,对离子束蚀刻的蚀刻速率比连续记录层20高,所以可以短时间除去该第2掩模层。并且如果在抗蚀剂层除去工序,兼第1掩模层加工工序(S106)中可以残存的范围将第2掩模层尽量形成得薄一些,则即使采用对离子束蚀刻的蚀刻速率与连续记录层20同等或比连续记录层20低的材料时,也能在短时间除去第2掩模层。而且第二掩模层24上的抗蚀剂层26已经被除去。即因为被覆连续记录层20的被覆要素基本上变薄,所以作为从对被加工体10的表面的法线倾斜的方向照射的离子束的阴影部分变小,可以与该阴影部分变小的程度来限制分割记录要素31的侧面锥度角。

另外,因为被覆连续记录层20的被覆要素很薄,所以在离子束蚀刻中被覆要素的侧面的再附着物也随着变薄的程度减少,可以防止在分割记录要素31的周缘部上的边缘状的台阶部的发生或减少。并且为了尽量减少分割要素31上的第1掩模层的残存量而调整第1掩模层的膜厚离子束蚀刻的设定条件等,则可以与第1掩模的厚度和设定条件相对应减少第1掩模层的侧面的再附着物,可以进一步地阻止在分割记录要素31的周缘部中的边缘状的台阶部发生。

另外,离子束蚀刻与反应性离子蚀刻相比,加工精度对被加工体10的形状的依赖性不强,可以以同样地高精度加工多个被加工体10全区域。

另外,离子束蚀刻与以CO气等作为反应气体的反应性离子蚀刻相比,由于加工温度低,而可以防止或降低因过度加热而引起的分割记录要素31的磁性能劣化。

另外,离子束蚀刻与以CO气等作为反应气体的反应性离子蚀刻相比,可以对磁性材料的蚀刻进行的快,生产率高。

并且,在连续记录层20的加工中,取向层18也被除去一些。

接着,抛光装置52如图13所示那样,完全除去残存在分割记录要素31上的第1掩模层22(S110)。

在此,用干洗装置54除去分割记录要素31的表面的异物(S112)。

接着如图14所示那样,隔膜形成装置56在分割记录要素31上形成1~20nm厚度的DLC隔膜38,非磁性体充填装置58再将非磁性体32充填到分割记录要素31之间的槽部33中(S116)。在此,非磁性体32以完全被覆隔膜的方式成膜。并且,因为分割要素31被隔膜38覆盖保护,所以不会因非磁性体32的偏置溅射而劣化。

接着,平坦化装置60如图15所示那样,将非磁性体32除去直到分割记录要素31的上面,使分割要素31和非磁性体32的表面平坦化(S118)。这时优选的是,为了进行高精度的平坦化而将Ar离子的入射角设定为10~15°的范围。另外,如果要在非磁性体充填工序中得到分割记录要素31和非磁性体32的表面良好的平坦性,则可以将Ar离子的入射角设定为30~90°的范围。这样做,可以使加工速度快,提高生产效率。在此所谓入射角,是相对被加工体的表面的入射角度,是用被加工体的表面与离子束的中心轴形成的角度这样的含义。例如,当离子束的中心轴是与被加工体的表面平行时,入射角是0°,并且分割记录要素31上的隔膜38也可以完全除去,残留一部分也可以,但分割记录要素31的上面的非磁性体32被完全除去。

接着保护层形成装置62通过CVD法在分割记录要素31和非磁性体32的上面形成1~5nm厚度的DLC保护层34(S120)。在此,将夹具68从真空槽70搬出,将各被加工体10从夹具68上卸下。

另外,用润滑形成装置64在保护层34上通过浸渍涂布1~2nm厚度的PFPE的润滑层36(S122)。借此完成图2所示的磁记录介质30。

如以上那样,由于在连续记录层20加工中使用离子束蚀刻,而可以在阻止磁特性劣化的同时以同样的高精度加工被加工体。另外,在连续记录层20的加工温度高的场合,为了阻止磁性能劣化而必需用冷却机构,可如上述那样在同时加工多个被加工体的场合,空间、加工精度等事项而必需设置包括ESC静电吸盘偏置施加机构的冷却机构而本身是困难的,但通过在连续记录层20的加工中使用离子束蚀刻,可以降低连续记录层20的加工温度,不需要设置冷却机构。从而可以同时以高精度加工多个被加工体,可以高效率地批生产分立型的磁记录介质。

另外,因为将连续记录层20的被覆要素基本上变薄,所以可以将分割记录要素加工成良好的形状。

另外,由于用DLC作为第1掩模层的材料,所以可以使薄膜变厚进一步提高分割记录要素的加工精度。

另外,因为分割记录要素31的形成等是将被加工体10的周围保持在真空的状态下进行的,所以可以防止氧化、腐蚀等分割记录要素31的劣化。

另外,因为所有的工序都是干工序,所以对并用湿工序和干工序的制造工序搬送被加工体是容易的,磁记录介质的制造装置40在这点上也能提高生产率。

并且虽然在本实施方式中,在连续记录层20加工后除去第1掩模层22,但本发明不受这个限定,也可以不除去第1掩模层22作为保护层34的一部分活用。

另外,虽然在本实施方式中,用DLC作为第1掩模层22的材料,但本发明不受这个限定,第1掩模层22的材料也可以用其它材料,只要对离子束蚀刻的蚀刻速率是低的就可以。

另外,虽然在本实施方式中,是将第1掩模层22和第2掩模层24二层掩模层形成在连续记录层20上,但本发明不受此限定,如果适当设定蚀刻条件,选择对离子束蚀刻的蚀刻速率低且对抗蚀剂层除去工序的蚀刻速率低的材料,也可以省略第2掩模层,作为一层构造的掩模层。

另外,在本实施方式中,虽然是用反应性离子蚀刻除去在槽以外的区域上残存的抗蚀剂层26,但本发明不受此限定,也可以用其它干蚀刻的技术除去抗蚀剂层26,并且也可以通过在溶解液中使抗蚀剂层溶解来除去抗蚀剂层。这时如果选择对该溶解液的蚀刻速率低的材料作为第1掩模层22的材料,则可以省略第2掩模层,作为一层结构的掩模层。

另外,虽然在本实施方式中,是在连续记录层20的下面形成底层14、软磁层16,但本发明不受限定,连续记录层20下面的层的结构可以随着磁记录介质的种类适当地变更。例如也可以省略底层14、软磁层16中的某一个。另外,也可以在基板上直接形成连续记录层。

另外,虽然在本实施方式中,是在连续记录层20的加工中用离子束蚀刻,但本发明不受此限定,用其它干蚀刻的技术加工连续记录层时,也能通过在连续记录层的加工前进行除去掩模层上的抗蚀剂层等处理,使连续记录层上的被覆要素基本上变薄,来获得提高分割记录要素的加工精度的一定效果。

另外,虽然在本实施方式中,磁记录介质30是分割记录要素31在磁道的径向以微小的间隙并排设置的垂直记录型的分立型磁盘,但本发明不受此限定,本发明当然也适用于分割记录要素在磁道的圆周方向(扇道的方向)以微小的间隙并设的磁盘,在磁道的径向和圆周方向两者方向上以微小的间隙并设的磁盘,分割记录要素形成螺旋状的磁盘的制造。即使对MO等的光磁盘,并用磁和热的热促动型的记录盘,乃至磁盘等盘形以外的其它的分立型的磁记录介质的制造也可以使用本发明。

另外,在本实施方式中,虽然磁记录介质的制造装置40包括适应于各工序的个别加工装置,但本发明不受此限定,也可以在一台装置上进行多种工序的加工。例如除去槽底面的抗蚀剂层26的工序、和除去在分割记录要素31上残存的第1掩模22的工序也可以用共用的抛光装置进行。另外连续记录层20的加工工序、和分割记录要素31和非磁性体32的平坦化工序也可以用采用Ar气的共用的离子束蚀刻装置进行。另外,第2掩模层24的加工、第1掩模层22的加工、和抗蚀剂层26的除去也可以用共用的反应性离子蚀刻装置通过切换反应气体来进行。这样可以实现制造装置的紧凑化和低成本化。

实施例

按照上述实施方式制造磁记录盘。并且,将连续记录层20的厚度设定为约20nm,将第1掩模层22的厚度设定为约10nm,将第2掩模层24的厚度设定为约5nm,将抗蚀剂层26的厚度设定为约100nm。

被加工体10在第2掩模层24、第1掩模层22和连续记录层20的加工中的加工温度和所需要的时间如下:

第2掩模层24:50℃以下,约5秒(反应气体SF6),

第1掩模层22:50℃以下,约10秒(反应气体O2),

连续记录层20:约120℃以下,约30秒(Ar离子束)。

图16是将上述磁记录盘的分割要素的形状放大后显示的显微镜照片。已经确认:在各分割记录要素的图像部上没有形成边缘状的台阶部,各分割记录要素的侧面的锥角也受到抑制,并可以加工成良好的形状。

另外,在图17中用附加符号A的曲线表示连续记录层中的距磁记录盘的端部的距离与蚀刻速率的关系。虽然连续记录层的蚀刻速率有微小的偏差,但没有发现有随距离端部的距离的大小增减的倾向。并且图17中是把蚀刻进行最快的部位的蚀刻速率作为1,以0~1的范围表示各部位的相对蚀刻速率的,不是显示蚀刻的进行速度的绝对值。

另外,在表中1示出了抗蚀剂层26、第1掩模层22、连续记录层20(分割记录要素31)的底面的线宽度和间隙宽度。并且在抗蚀剂层加工工序(S102)后并在第2掩模层加工工序(S104)前测定了抗蚀剂层26的底面的线宽度和间隙宽度。另外,在抗蚀剂层除去工序兼第1掩模层加工工序(S106)后并在连续记录层加工工序(S108)前测定了第1掩模层22的底面的线宽度和间隙宽度。另外,在连续记录层加工工序(S108)后并在第1掩模层除去工序(S110)前测定了连续记录层20(分割记录要素31)的底面的线宽度和间隙宽度。

另外,图18是上述磁记录盘的MFM像。已经确认浓淡程度不同的微细的斑点状的区域均匀地混在一起,并且磁特性是良好的。

表1

比较例1

与上述实施例相比,用把CO气等作为反应性气体的反应性离子蚀刻加工连续记录层20。第1掩模层22的材料为Ta(钽),其厚度约为25nm,用把SF6气作为反应气体的反应性离子蚀刻加工。并且通过以SF6气作为反应气体的研磨也除去在分割记录要素31上的第1掩模层22。另外,第2掩模层24的材料为Ni(镍),其厚度约为10nm,用离子束蚀刻加工。并且,在反应性离子离刻中,用冷却机构冷却被加工体10,一个一个地加工被加工体10。其它的条件与实施例相同。

在第2掩模层24、第1掩模层22连续记录层20的加工中的被加工体10的温度,加工所需要的时间如下:

第2掩模层24:约90℃,约30秒(Ar离子束)

第1掩模层22:120℃以下,约20秒(反应气体SF6)

连续记录层20:250~300℃,约60秒(反应气体CO等)

在图17中用附加符号B的曲线表示连续记录层中的距磁记录盘的端部的距离与蚀刻速率的关系。已确认连续记录层的蚀刻速率在端部附近几乎有增加的倾向。即,因为在被加工体的端部的蚀刻速率比其它部位大,而且加尺寸的偏差大,往往不能把例如端部附近的区域作为磁记录区域使用,记录容量就会相应于端部的加工尺寸偏差增加而减少。

在表1中示出了抗蚀剂层26、第1掩模层22、连续记录层20(分割记录要素31)的底面的宽度和间隙宽度(槽宽)。

另外,在图19中示出了上述磁记录盘的MFM像。已经确认虽然浓淡程度不同的微细的区域混合在一起,但一部分变成沿着分割记录要素的周缘连续的线那样的形状,产生了磁性能劣化。

即,已经确认,实施例的磁记录盘与比较例1的磁记录盘相比,磁特性是良好的。据认为,这是因为实施例与比较例1相比,各掩模层连续记录层的加工所需要的时间短,加工温度低。另外,据认为像上述那样,比较例1在连续记录层加工工序中用冷却机构抑制加工温度,反之在与实施例同样不用冷却机构通过反应性离子蚀刻加工连续记录层的场合,加工温度将进一步上升,比较例1的磁记录盘的磁性能劣化会进一步严重。

另外,实施例的磁记录盘与比较例1的磁记录盘相比,分割要素的形状稳定,由部位的形状引起的偏差小。据认为这是因为实施例与比较例1相比,由部位的不同引起的连续记录层的蚀刻速率偏差小的结果。

如表1中所示那样,实施例与比较例1相比,尽管抗蚀剂层26的底面的间隙宽度相等,连续记录层20(分割记录要素31)的底面间隙宽度也大。即,实施例与比较例1相比,转写精度高,这被认为是,因为实施例用DLC作为第1掩模层22的材料,用Si作为第2掩模层24的材料,与比较例1相比,第1掩模层22,第2掩模层24的膜厚变薄,可以抑制被加工部侧面的锥角。

比较例2

与上述实施例相比,以第1掩模层的厚度为50nm制造磁记录盘。其它条件与上述实施例相同。

图20是将所述磁记录盘的分割要素的形状放大后显示的显微镜照片。已经确认,沿着各分割记录要素的周缘部形成边缘状的台阶部。

比较例3

与上述实施例相比,不形成第1掩模层22、第2掩模层24,直接在连续记录层上形成抗蚀剂层26,以抗蚀剂层26为掩模通过离子束蚀刻将连续记录层20加工成规定的图形,借此制造磁记录盘。其它条件与上述实施例相同。

图21是将所述磁记录盘的分割要素的形状放大后显示的显微镜照片。已经确认,沿着各分割要素的周缘部形成比比较例2大若干突出量的边缘状的台阶部。

即已经确认,实施例的磁记录盘与比较例2和3的磁记录盘相比,分割记录要素的形状是良好的,这被认为是因为被覆实施例的连续记录层的被覆要素比比较例2和3薄。

因为在实施例中,第1掩模层22的厚度是10nm,所以将第1掩模层22的厚度设定为10nm以下,显然可以确实将分割记录要素加工成良好的形状。并且据认为,如果第1掩模层22比记录层形成得薄,则可以将分割记录要素大致加工成良好的形状。据认为,虽然在分立型磁道介质图形介质的场合,想定20nm左右作为记录层的厚度,但是伴随高面记录密度比,记录层有变薄的倾向,甚至将记录层变薄到15nm的程度。因此,据认为,在分立型磁道介质或图形介质的场合,如果将第1掩模层22的厚度设定在15nm以下,则可以将分割记录要素加工成大致良好的形状。并且,为了获得作为干蚀刻中的掩模层的功能而优选的是将第1掩模层23的厚度形成为至少3nm以上。

产业上的可利用性

本发明可以利用于包括分割成多个分割记录要素的记录装置的磁记录介质的制造。

Claims (23)

1.一种磁记录介质的制造方法,其特征在于,包括如下工序:

(1)将在基板表面上顺次形成连续记录层、掩模层和抗蚀剂层构成的被加工体的上述抗蚀剂层加工成规定的图形形状的抗蚀剂层加工工序;

(2)根据在工序(1)中被加工后的抗蚀剂层的图形形状将上述掩模层加工成图形形状的掩模层加工工序;

(3)除去残存在上述掩模层上的抗蚀剂层的抗蚀剂层除去工序;

(4)根据在工序(2)中被加工后的掩模层的图形形状,通过干蚀刻将上述连续记录层加工成图形形状并分割成多个分割记录要素的连续记录层加工工序,

上述掩模层包含在工序(4)中的蚀刻速率比上述连续记录层低的第1掩模层、和在工序(3)中的蚀刻速率比上述第1掩模层低并且配置在上述第1掩模层与上述抗蚀剂层之间的第2掩模层,

工序(2)包括如下工序:

(2A)根据在工序(1)中被加工后的抗蚀剂层的图形形状对上述第2掩模层进行蚀刻而加工成图形形状的第2掩模层加工工序;

(2B)根据在工序(2A)中被加工后的第2掩模层的图形形状将上述第1掩模层加工成图形形状的第1掩模层加工工序,

在工序(4)之前进行工序(3)。

2.如权利要求1所述的磁记录介质的制造方法,其特征在于:上述第1掩模层比上述连续记录层形成得薄。

3.如权利要求2所述的磁记录介质的制造方法,其特征在于:上述第1掩模层的厚度t设定为3≤t≤15nm。

4.如权利要求2所述的磁记录介质的制造方法,其特征在于:上述第1掩模层的厚度t设定为3≤t≤10nm。

5.如权利要求2所述的磁记录介质的制造方法,其特征在于:上述第1掩模层的材料设定为金刚石类碳。

6.如权利要求3所述的磁记录介质的制造方法,其特征在于:上述第1掩模层的材料设定为金刚石类碳。

7.如权利要求4所述的磁记录介质的制造方法,其特征在于:上述第1掩模层的材料设定为金刚石类碳。

8.如权利要求1至7中任何一项所述的磁记录介质的制造方法,其特征在于:在工序(4)中用离子束蚀刻加工上述连续记录层。

9.如权利要求1至7中任何一项所述的磁记录介质的制造方法,其特征在于:在工序(3)中兼进行工序(2B)。

10.如权利要求9所述的磁记录介质的制造方法,其特征在于:在工序(3)中用以氧和臭氧中任意之一为反应气体的反应性离子蚀剂除去残存于在工序(2A)中被加工后的第2掩模层上的抗蚀剂层,并且根据在工序(2A)中被加工后的第2掩模层的图形形状将第1掩模层加工成图形形状。

11.如权利要求1所述的磁记录介质的制造方法,其特征在于:第2掩模层的膜厚充分薄和/或第2掩模层的材料是在工序(4)中蚀刻速率比上述连续记录层的材料高的材料,以便在工序(4)中,除去残存于在工序(2B)中被加工后的第1掩模层上的第2掩模层。

12.如权利要求9所述的磁记录介质的制造方法,其特征在于:第2掩模层的膜厚充分薄和/或第2掩模层的材料是在工序(4)中蚀刻速率比上述连续记录层的材料高的材料,以便在工序(4)中,除去残存于在工序(2B)中被加工后的第1掩模层上的第2掩模层。

13.如权利要求10所述的磁记录介质的制造方法,其特征在于:第2掩模层的膜厚充分薄和/或第2掩模层的材料是在工序(4)中蚀刻速率比上述连续记录层的材料高的材料,以便在工序(4)中,除去残存于在工序(2B)中被加工后的第1掩模层上的第2掩模层。

14.如权利要求1所述的磁记录介质的制造方法,其特征在于:把上述第2掩模层的材料设定为由硅或硅的化合物中的至少一个组成的硅系材料。

15.如权利要求11所述的磁记录介质的制造方法,其特征在于:把上述第2掩模层的材料设定为由硅或硅的化合物中的至少一个组成的硅系材料。

16.如权利要求1所述的磁记录介质的制造方法,其特征在于:在工序(2A)中用以氟系气体为反应气体的反应性离子蚀刻加工上述第2掩模层。

17.如权利要求9所述的磁记录介质的制造方法,其特征在于:在工序(2A)中用以氟系气体为反应气体的反应性离子蚀刻加工上述第2掩模层。

18.如权利要求11所述的磁记录介质的制造方法,其特征在于:在工序(2A)中用以氟系气体为反应气体的反应性离子蚀刻加工上述第2掩模层。

19.如权利要求14所述的磁记录介质的制造方法,其特征在于:在工序(2A)中用以氟系气体为反应气体的反应性离子蚀刻加工上述第2掩模层。

20.如权利要求1至7中任何一项所述的磁记录介质的制造方法,其特征在于:在工序(1)中用刻印法加工上述抗蚀剂层。

21.如权利要求1至7中任何一项所述的磁记录介质的制造方法,其特征在于:同时加工多个上述被加工体。

22.一种磁记录介质的制造装置,其特征在于:包括用于实行如权利要求1至7中任何一项所述的磁记录介质的制造方法的加工装置、和用于同时保持多个上述被加工体的保持夹具;能够同时加工多个上述被加工体。

23.如权利要求22所述的磁记录介质的制造装置,其特征在于:包括用于加工上述连续记录层的离子束蚀刻装置。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP283567/2003 | 2003-07-31 | ||

| JP2003283567A JP4223348B2 (ja) | 2003-07-31 | 2003-07-31 | 磁気記録媒体の製造方法及び製造装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1717723A CN1717723A (zh) | 2006-01-04 |

| CN100383859C true CN100383859C (zh) | 2008-04-23 |

Family

ID=34113810

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB2004800015656A Expired - Fee Related CN100383859C (zh) | 2003-07-31 | 2004-07-28 | 磁记录介质的制造方法及其制造装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US7470374B2 (zh) |

| JP (1) | JP4223348B2 (zh) |

| CN (1) | CN100383859C (zh) |

| WO (1) | WO2005013264A1 (zh) |

Families Citing this family (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3816911B2 (ja) | 2003-09-30 | 2006-08-30 | 株式会社東芝 | 磁気記録媒体 |

| JP4071787B2 (ja) * | 2004-12-13 | 2008-04-02 | Tdk株式会社 | 磁気記録媒体の製造方法 |

| JP4008933B2 (ja) | 2005-05-16 | 2007-11-14 | 株式会社東芝 | 磁気記録媒体およびその製造方法ならびに磁気記録装置 |

| JP4528677B2 (ja) * | 2005-06-24 | 2010-08-18 | 株式会社東芝 | パターンド媒体の製造方法及び製造装置 |

| WO2007032379A1 (ja) * | 2005-09-13 | 2007-03-22 | Canon Anelva Corporation | 磁気抵抗効果素子の製造方法及び製造装置 |

| JP4626600B2 (ja) * | 2006-09-29 | 2011-02-09 | Tdk株式会社 | 磁気記録媒体の製造方法 |

| CN101622355B (zh) | 2007-02-06 | 2013-09-18 | 巴斯福植物科学有限公司 | 线虫可诱导的植物MtN3-样基因启动子和调节元件 |

| JP2008282512A (ja) * | 2007-05-14 | 2008-11-20 | Toshiba Corp | 磁気記録媒体及び磁気記録再生装置 |

| JP5010990B2 (ja) * | 2007-06-06 | 2012-08-29 | ソニーケミカル&インフォメーションデバイス株式会社 | 接続方法 |

| JP4382843B2 (ja) | 2007-09-26 | 2009-12-16 | 株式会社東芝 | 磁気記録媒体およびその製造方法 |

| US20100290155A1 (en) * | 2007-11-07 | 2010-11-18 | Showa Denko K.K. | Method of manufacturing perpendicular magnetic recording medium and magnetic recording and reproducing apparatus |

| JP2009169993A (ja) | 2008-01-10 | 2009-07-30 | Fuji Electric Device Technology Co Ltd | パターンドメディア型磁気記録媒体の製造方法 |

| JP4468469B2 (ja) | 2008-07-25 | 2010-05-26 | 株式会社東芝 | 磁気記録媒体の製造方法 |

| JP4489132B2 (ja) | 2008-08-22 | 2010-06-23 | 株式会社東芝 | 磁気記録媒体の製造方法 |

| JP2010086586A (ja) * | 2008-09-30 | 2010-04-15 | Hoya Corp | 垂直磁気記録媒体の製造方法 |

| JP4551957B2 (ja) | 2008-12-12 | 2010-09-29 | 株式会社東芝 | 磁気記録媒体の製造方法 |

| JP4575498B2 (ja) | 2009-02-20 | 2010-11-04 | 株式会社東芝 | 磁気記録媒体の製造方法 |

| JP4568367B2 (ja) | 2009-02-20 | 2010-10-27 | 株式会社東芝 | 磁気記録媒体の製造方法 |

| JP4575499B2 (ja) | 2009-02-20 | 2010-11-04 | 株式会社東芝 | 磁気記録媒体の製造方法 |

| JP4686623B2 (ja) | 2009-07-17 | 2011-05-25 | 株式会社東芝 | 磁気記録媒体の製造方法 |

| JP2011070753A (ja) * | 2009-08-27 | 2011-04-07 | Fuji Electric Device Technology Co Ltd | ディスクリートトラックメディア型垂直磁気記録媒体の製造方法 |

| JP2011138572A (ja) * | 2009-12-28 | 2011-07-14 | Canon Anelva Corp | 磁気記録媒体の製造方法 |

| JP5238780B2 (ja) | 2010-09-17 | 2013-07-17 | 株式会社東芝 | 磁気記録媒体とその製造方法及び磁気記録装置 |

| JP5666248B2 (ja) | 2010-11-02 | 2015-02-12 | キヤノンアネルバ株式会社 | 磁気記録媒体の製造装置 |

| JP5651628B2 (ja) * | 2012-03-22 | 2015-01-14 | 株式会社東芝 | 磁気記録媒体の製造方法 |

| JP5392375B2 (ja) * | 2012-05-07 | 2014-01-22 | 富士電機株式会社 | 記録媒体 |

| US9705077B2 (en) | 2015-08-31 | 2017-07-11 | International Business Machines Corporation | Spin torque MRAM fabrication using negative tone lithography and ion beam etching |

| US10164175B2 (en) | 2016-03-07 | 2018-12-25 | Samsung Electronics Co., Ltd. | Method and system for providing a magnetic junction usable in spin transfer torque applications using multiple stack depositions |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6014296A (en) * | 1995-07-24 | 2000-01-11 | Kabushiki Kaisha Toshiba | Magnetic disk, method of manufacturing magnetic disk and magnetic recording apparatus |

| JP2001167420A (ja) * | 1999-09-27 | 2001-06-22 | Tdk Corp | 磁気記録媒体およびその製造方法 |

| JP2003157520A (ja) * | 2001-11-22 | 2003-05-30 | Toshiba Corp | 加工方法、磁気転写方法及び記録媒体 |

Family Cites Families (46)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5730130A (en) * | 1980-07-28 | 1982-02-18 | Hitachi Ltd | Production of abrasive-dish original disk with groove for video disk stylus |

| US4632898A (en) * | 1985-04-15 | 1986-12-30 | Eastman Kodak Company | Process for fabricating glass tooling |

| JP3034879B2 (ja) * | 1989-07-06 | 2000-04-17 | 株式会社日立製作所 | 磁気ディスクの製造方法 |

| US5240554A (en) * | 1991-01-22 | 1993-08-31 | Kabushiki Kaisha Toshiba | Method of manufacturing semiconductor device |

| WO1992017900A1 (en) * | 1991-04-03 | 1992-10-15 | Eastman Kodak Company | HIGH DURABILITY MASK FOR DRY ETCHING OF GaAs |

| JPH0620230A (ja) * | 1992-07-03 | 1994-01-28 | Mitsubishi Electric Corp | 薄膜磁気ヘッドおよびその製法 |

| JP3312146B2 (ja) * | 1993-06-25 | 2002-08-05 | 株式会社日立製作所 | 磁気ヘッドおよびその製造方法 |

| JPH0997419A (ja) | 1995-07-24 | 1997-04-08 | Toshiba Corp | 磁気ディスク、磁気ディスクの製造方法、及び磁気記録装置 |

| JP3058062B2 (ja) * | 1995-10-13 | 2000-07-04 | 日本電気株式会社 | 光ディスク用記録原盤の製造方 |

| US6055139A (en) * | 1995-12-14 | 2000-04-25 | Fujitsu Limited | Magnetic recording medium and method of forming the same and magnetic disk drive |

| JP3647961B2 (ja) * | 1996-03-05 | 2005-05-18 | 富士通株式会社 | 磁気ヘッド用スライダ及び磁気記録装置 |

| US5789320A (en) * | 1996-04-23 | 1998-08-04 | International Business Machines Corporation | Plating of noble metal electrodes for DRAM and FRAM |

| JP3257533B2 (ja) * | 1999-01-25 | 2002-02-18 | 日本電気株式会社 | 無機反射防止膜を使った配線形成方法 |

| JP4257808B2 (ja) | 1999-05-11 | 2009-04-22 | 独立行政法人科学技術振興機構 | 磁性材料のエッチング方法及びプラズマエッチング装置 |

| JP2001077196A (ja) * | 1999-09-08 | 2001-03-23 | Sony Corp | 半導体装置の製造方法 |

| JP2001243665A (ja) | 1999-11-26 | 2001-09-07 | Canon Inc | 光ディスク基板成型用スタンパおよびその製造方法 |

| JP2001185531A (ja) * | 1999-12-15 | 2001-07-06 | Read Rite Corp | 多層レジストのエッチング方法と薄膜磁気ヘッドの製造方法 |

| US6949203B2 (en) * | 1999-12-28 | 2005-09-27 | Applied Materials, Inc. | System level in-situ integrated dielectric etch process particularly useful for copper dual damascene |

| JP3861197B2 (ja) * | 2001-03-22 | 2006-12-20 | 株式会社東芝 | 記録媒体の製造方法 |

| DE10153310A1 (de) * | 2001-10-29 | 2003-05-22 | Infineon Technologies Ag | Photolithographisches Strukturierungsverfahren mit einer durch ein plasmaunterstützes Abscheideeverfahren hergestellten Kohlenstoff-Hartmaskenschicht diamantartiger Härte |

| US20040016918A1 (en) * | 2001-12-18 | 2004-01-29 | Amin Mohammad H. S. | System and method for controlling superconducting qubits |

| US6689622B1 (en) * | 2002-04-26 | 2004-02-10 | Micron Technology, Inc. | Magnetoresistive memory or sensor devices having improved switching properties and method of fabrication |

| US20050181604A1 (en) * | 2002-07-11 | 2005-08-18 | Hans-Peter Sperlich | Method for structuring metal by means of a carbon mask |

| US6884733B1 (en) * | 2002-08-08 | 2005-04-26 | Advanced Micro Devices, Inc. | Use of amorphous carbon hard mask for gate patterning to eliminate requirement of poly re-oxidation |

| US6989332B1 (en) * | 2002-08-13 | 2006-01-24 | Advanced Micro Devices, Inc. | Ion implantation to modulate amorphous carbon stress |

| US6875664B1 (en) * | 2002-08-29 | 2005-04-05 | Advanced Micro Devices, Inc. | Formation of amorphous carbon ARC stack having graded transition between amorphous carbon and ARC material |

| JP4304947B2 (ja) * | 2002-09-26 | 2009-07-29 | 株式会社日立製作所 | 磁気記録媒体とそれを用いた磁気メモリ装置、磁気記録方法、信号再生方法 |

| US6884630B2 (en) * | 2002-10-30 | 2005-04-26 | Infineon Technologies Ag | Two-step magnetic tunnel junction stack deposition |

| US7405860B2 (en) * | 2002-11-26 | 2008-07-29 | Texas Instruments Incorporated | Spatial light modulators with light blocking/absorbing areas |

| JP2004266008A (ja) * | 2003-02-28 | 2004-09-24 | Toshiba Corp | 半導体装置の製造方法 |

| JP4076889B2 (ja) * | 2003-03-26 | 2008-04-16 | Tdk株式会社 | 磁気記録媒体の製造方法 |

| US20040229470A1 (en) * | 2003-05-14 | 2004-11-18 | Applied Materials, Inc. | Method for etching an aluminum layer using an amorphous carbon mask |

| US6939794B2 (en) * | 2003-06-17 | 2005-09-06 | Micron Technology, Inc. | Boron-doped amorphous carbon film for use as a hard etch mask during the formation of a semiconductor device |

| US6806096B1 (en) * | 2003-06-18 | 2004-10-19 | Infineon Technologies Ag | Integration scheme for avoiding plasma damage in MRAM technology |

| US6984529B2 (en) * | 2003-09-10 | 2006-01-10 | Infineon Technologies Ag | Fabrication process for a magnetic tunnel junction device |

| US7050326B2 (en) * | 2003-10-07 | 2006-05-23 | Hewlett-Packard Development Company, L.P. | Magnetic memory device with current carrying reference layer |

| JP4322096B2 (ja) * | 2003-11-14 | 2009-08-26 | Tdk株式会社 | レジストパターン形成方法並びに磁気記録媒体及び磁気ヘッドの製造方法 |

| JP4775806B2 (ja) * | 2004-02-10 | 2011-09-21 | Tdk株式会社 | 磁気記録媒体の製造方法 |

| JP4111276B2 (ja) * | 2004-02-26 | 2008-07-02 | Tdk株式会社 | 磁気記録媒体及び磁気記録再生装置 |

| JP2005276275A (ja) * | 2004-03-23 | 2005-10-06 | Tdk Corp | 磁気記録媒体 |

| JP3802539B2 (ja) * | 2004-04-30 | 2006-07-26 | Tdk株式会社 | 磁気記録媒体の製造方法 |

| JP2006012285A (ja) * | 2004-06-25 | 2006-01-12 | Tdk Corp | 磁気記録媒体及び磁気記録媒体の製造方法 |

| JP2006012332A (ja) * | 2004-06-28 | 2006-01-12 | Tdk Corp | ドライエッチング方法、磁気記録媒体の製造方法及び磁気記録媒体 |

| US7910288B2 (en) * | 2004-09-01 | 2011-03-22 | Micron Technology, Inc. | Mask material conversion |

| US7806988B2 (en) * | 2004-09-28 | 2010-10-05 | Micron Technology, Inc. | Method to address carbon incorporation in an interpoly oxide |

| US7253118B2 (en) * | 2005-03-15 | 2007-08-07 | Micron Technology, Inc. | Pitch reduced patterns relative to photolithography features |

-

2003

- 2003-07-31 JP JP2003283567A patent/JP4223348B2/ja not_active Expired - Fee Related

-

2004

- 2004-07-28 US US10/535,265 patent/US7470374B2/en not_active Expired - Fee Related

- 2004-07-28 CN CNB2004800015656A patent/CN100383859C/zh not_active Expired - Fee Related

- 2004-07-28 WO PCT/JP2004/010710 patent/WO2005013264A1/ja active Application Filing

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6014296A (en) * | 1995-07-24 | 2000-01-11 | Kabushiki Kaisha Toshiba | Magnetic disk, method of manufacturing magnetic disk and magnetic recording apparatus |

| JP2001167420A (ja) * | 1999-09-27 | 2001-06-22 | Tdk Corp | 磁気記録媒体およびその製造方法 |

| JP2003157520A (ja) * | 2001-11-22 | 2003-05-30 | Toshiba Corp | 加工方法、磁気転写方法及び記録媒体 |

Also Published As

| Publication number | Publication date |

|---|---|

| US7470374B2 (en) | 2008-12-30 |

| US20060021966A1 (en) | 2006-02-02 |

| CN1717723A (zh) | 2006-01-04 |

| WO2005013264A1 (ja) | 2005-02-10 |

| JP2005050468A (ja) | 2005-02-24 |

| JP4223348B2 (ja) | 2009-02-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN100383859C (zh) | 磁记录介质的制造方法及其制造装置 | |

| CN100474401C (zh) | 磁记录介质的制造方法和制造装置 | |

| JP3686067B2 (ja) | 磁気記録媒体の製造方法 | |

| EP1600956B1 (en) | Production method for magnetic recording medium and production device therefor | |

| US6417109B1 (en) | Chemical-mechanical etch (CME) method for patterned etching of a substrate surface | |

| US6726801B2 (en) | Dry etching apparatus for manufacturing semiconductor devices | |

| US20080078739A1 (en) | Method for manufacturing magnetic recording medium | |

| US6969625B2 (en) | CMP assisted liftoff micropatterning | |

| US20120223048A1 (en) | System for Fabricating a Pattern on Magnetic Recording Media | |

| US20060183004A1 (en) | Magnetic recording medium, magnetic recording and reproducing apparatus, and manufacturing method of magnetic recording medium | |

| US20080149590A1 (en) | Substrate-Holder, Etching Method of the Substrate, and the Fabrication Method of a Magnetic Recording Media | |

| JP2008130181A (ja) | 磁気記憶媒体の製造方法 | |

| EP0880128B1 (en) | Process for producing a magnetic head | |

| JP2010167782A (ja) | パターン・メディア用テンプレートおよびその製造方法 | |

| CN101075437B (zh) | 防磁头隧道磁电阻的磁阻阻抗降低的方法及微纹形成方法 | |

| JP2005267736A (ja) | 磁気記録媒体の製造方法 | |

| JP2007317256A (ja) | 磁気ディスク用ガラス基板の製造方法 | |

| JP2007213730A (ja) | 基板保持装置及び磁気記録媒体の製造方法 | |

| JP2007253308A (ja) | 研磨工具の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C17 | Cessation of patent right | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20080423 Termination date: 20120728 |