BR112016018241B1 - Rolo de soleira de forno e método de fabricação do mesmo - Google Patents

Rolo de soleira de forno e método de fabricação do mesmo Download PDFInfo

- Publication number

- BR112016018241B1 BR112016018241B1 BR112016018241-3A BR112016018241A BR112016018241B1 BR 112016018241 B1 BR112016018241 B1 BR 112016018241B1 BR 112016018241 A BR112016018241 A BR 112016018241A BR 112016018241 B1 BR112016018241 B1 BR 112016018241B1

- Authority

- BR

- Brazil

- Prior art keywords

- coating

- thermally sprayed

- modified

- sprayed coating

- heat

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS, OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D3/00—Charging; Discharging; Manipulation of charge

- F27D3/02—Skids or tracks for heavy objects

- F27D3/026—Skids or tracks for heavy objects transport or conveyor rolls for furnaces; roller rails

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H27/00—Special constructions, e.g. surface features, of feed or guide rollers for webs

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/52—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for wires; for strips ; for rods of unlimited length

- C21D9/54—Furnaces for treating strips or wire

- C21D9/56—Continuous furnaces for strip or wire

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/52—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for wires; for strips ; for rods of unlimited length

- C21D9/54—Furnaces for treating strips or wire

- C21D9/56—Continuous furnaces for strip or wire

- C21D9/562—Details

- C21D9/563—Rolls; Drums; Roll arrangements

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C29/00—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides

- C22C29/005—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides comprising a particular metallic binder

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C29/00—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides

- C22C29/02—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides based on carbides or carbonitrides

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C29/00—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides

- C22C29/02—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides based on carbides or carbonitrides

- C22C29/06—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides based on carbides or carbonitrides based on carbides, but not containing other metal compounds

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C22/00—Chemical surface treatment of metallic material by reaction of the surface with a reactive liquid, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals

- C23C22/05—Chemical surface treatment of metallic material by reaction of the surface with a reactive liquid, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using aqueous solutions

- C23C22/06—Chemical surface treatment of metallic material by reaction of the surface with a reactive liquid, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using aqueous solutions using aqueous acidic solutions with pH less than 6

- C23C22/24—Chemical surface treatment of metallic material by reaction of the surface with a reactive liquid, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using aqueous solutions using aqueous acidic solutions with pH less than 6 containing hexavalent chromium compounds

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/30—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/30—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer

- C23C28/32—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one pure metallic layer

- C23C28/321—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one pure metallic layer with at least one metal alloy layer

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/30—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer

- C23C28/34—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one inorganic non-metallic material layer, e.g. metal carbide, nitride, boride, silicide layer and their mixtures, enamels, phosphates and sulphates

- C23C28/345—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one inorganic non-metallic material layer, e.g. metal carbide, nitride, boride, silicide layer and their mixtures, enamels, phosphates and sulphates with at least one oxide layer

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/30—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer

- C23C28/36—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including layers graded in composition or physical properties

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/04—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the coating material

- C23C4/06—Metallic material

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/04—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the coating material

- C23C4/10—Oxides, borides, carbides, nitrides or silicides; Mixtures thereof

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/18—After-treatment

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27B—FURNACES, KILNS, OVENS, OR RETORTS IN GENERAL; OPEN SINTERING OR LIKE APPARATUS

- F27B9/00—Furnaces through which the charge is moved mechanically, e.g. of tunnel type; Similar furnaces in which the charge moves by gravity

- F27B9/30—Details, accessories, or equipment peculiar to furnaces of these types

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2401/00—Materials used for the handling apparatus or parts thereof; Properties thereof

- B65H2401/10—Materials

- B65H2401/12—Ceramics

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2401/00—Materials used for the handling apparatus or parts thereof; Properties thereof

- B65H2401/10—Materials

- B65H2401/13—Coatings, paint or varnish

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2404/00—Parts for transporting or guiding the handled material

- B65H2404/10—Rollers

- B65H2404/18—Rollers composed of several layers

- B65H2404/187—Rollers composed of several layers with wear resistance

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2404/00—Parts for transporting or guiding the handled material

- B65H2404/50—Surface of the elements in contact with the forwarded or guided material

- B65H2404/53—Surface of the elements in contact with the forwarded or guided material with particular mechanical, physical properties

- B65H2404/532—Surface of the elements in contact with the forwarded or guided material with particular mechanical, physical properties with particular durometer

- B65H2404/5322—Surface of the elements in contact with the forwarded or guided material with particular mechanical, physical properties with particular durometer surface with different hardness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2701/00—Handled material; Storage means

- B65H2701/10—Handled articles or webs

- B65H2701/17—Nature of material

- B65H2701/173—Metal

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C29/00—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides

- C22C29/12—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides based on oxides

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27B—FURNACES, KILNS, OVENS, OR RETORTS IN GENERAL; OPEN SINTERING OR LIKE APPARATUS

- F27B9/00—Furnaces through which the charge is moved mechanically, e.g. of tunnel type; Similar furnaces in which the charge moves by gravity

- F27B9/28—Furnaces through which the charge is moved mechanically, e.g. of tunnel type; Similar furnaces in which the charge moves by gravity for treating continuous lengths of work

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Physics & Mathematics (AREA)

- Inorganic Chemistry (AREA)

- Plasma & Fusion (AREA)

- General Engineering & Computer Science (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Coating By Spraying Or Casting (AREA)

- Heat Treatment Of Strip Materials And Filament Materials (AREA)

- Other Surface Treatments For Metallic Materials (AREA)

- Rolls And Other Rotary Bodies (AREA)

Abstract

ROLETE DE FORNALHA E MÉTODO DE FABRICAÇÃO DO MESMO. A presente invenção refere-se a um rolete de fornalha que é dotado de: um material de base de rolete; um revestimento de aspersão térmica formado no material de base de rolete; e um revestimento modificado, que é formado no revestimento de aspersão térmica e no qual o dito revestimento de aspersão térmica foi parcialmente ou completamente modificado irradiando-se um feixe de energia ou uma parte ou toda a superfície do revestimento de aspersão térmica e fundindo-se/solidificando-se o dito revestimento de aspersão térmica. A espessura do revestimento modificado é de 2 a 20 (Mi)m, e a dureza Vickers (HV) do revestimento modificado é 1,2 a 1,4 vez a dureza Vickers (HV) do revestimento de aspersão térmica.

Description

[0001] A presente invenção refere-se a um rolo de soleira de forno e um método para produzir o mesmo.

[0002] Em instalações de produção de chapa de metal, especialmente, em linhas de processo de produção de aço, fenômenos, tais como deslizamento ou formação de meandro de uma chapa de aço e incrustação ou acúmulo em superfícies de rolos transportadores, ocorrem quando uma chapa de aço é conduzida por rotação em alta velocidade de rolos transportadores. Especialmente, visto que os rolos de soleira de forno para fornos de recozimento contínuo transportam uma chapa de aço em um estado de alta temperatura, o acúmulo tende a ocorrer em superfícies de rolos de soleira de forno. O acúmulo é um fenômeno no qual as matérias, tais como ferro ou óxido de manganês, em uma superfície de uma chapa de aço se fixam às superfícies de rolos de soleira de forno e crescem. À medida que o acúmulo continua, objetos contaminantes que se aderem às superfícies de rolos de soleira de forno crescem gradualmente, e formam, por exemplo, projeções que têm diâmetros de cerca de 100 μm. Como resultado, formatos projetantes das matérias que se fixam às superfícies de rolos de soleira de forno são transferidas à superfície da chapa de aço, para gerar defeitos em formato de reentrância (denominados como "defeitos transferidos" ou "defeitos captados"), cujo resultado é a qualidade da chapa de aço se deteriorar, e, adicionalmente, a remoção de matérias que se anexam às superfícies de rolo é necessária em manutenção periódica, que é um fator que diminui a produtividade.

[0003] Em vista dos mesmos, várias propostas foram feitas em relação ao meio para suprimir a fixação de objetos contaminantes às superfícies de rolo de soleira de forno, e, em particular, muitas das mesmas se referem ao aprimoramento do material de um revestimento termicamente aspergido das superfícies de rolos de soleira de forno.

[0004] Por exemplo, o documento de Patente no JP-B 3234209 revela um método para produzir um membro de deslizamento, sendo que o método permite a formação de uma superfície de deslizamento que tem propriedades contra a pegajosidade superiores. Esse método inclui: irradiar um revestimento termicamente aspergido fornecido em uma base com um feixe de laser em um padrão, tal como em pontos ou em linhas, modificando parcialmente, assim, o revestimento através de aquecimento e mudanças estruturais em partes do revestimento; e fazer com que áreas irradiadas por laser ou áreas não irradiadas por laser sejam rebaixadas para formar poças de óleo, através de, principalmente, abrasão seletiva durante o processamento de acabamento ou deslizamento.

[0005] Além disso, o Pedido de Patente aberto à inspeção pública no JP-A 2013-95974 revela um método para formar uma camada densificada em um revestimento termicamente aspergido, sendo que o método inclui irradiar a superfície de um revestimento termicamente aspergido com um feixe de alta energia, causando, assim, a refusão e ressolidificação de uma composição de revestimento em uma camada de superfície do revestimento termicamente aspergido e densificando, assim, a camada de superfície.

[0006] No entanto, mesmo utilizando-se as técnicas descritas nos documentos JP-B no 3234209 e JP-A no 2013-95974, é difícil suprimir suficientemente as ocorrências do acúmulo das superfícies de rolos de soleira de forno, e aprimoramentos adicionais na resistência ao acúmulo foram desejadas.

[0007] Modalidades no presente relatório descritivo visam principalmente fornecer um rolo de soleira de forno com capacidade de suprimir a fixação de objetos contaminantes à sua superfície de rolo durante o transporte de uma chapa, e um método de produção do rolo de soleira de forno.

[0008] De acordo com um aspecto no presente relatório descritivo, é fornecido um rolo de soleira de forno que inclui um rolo de base, um revestimento termicamente aspergido formado no rolo de base, e um revestimento modificado formado no revestimento termicamente aspergido, sendo que o revestimento modificado é formado modificando-se uma parte ou a totalidade de uma superfície do revestimento termicamente aspergido através de fusão e solidificação do revestimento termicamente aspergido, irradiando-se uma parte ou a totalidade da superfície do revestimento termicamente aspergido com um feixe de energia, a espessura do revestimento modificado sendo de 2 a 20 μm, e a dureza Vickers HV do revestimento modificado sendo de 1,2 a 1,4 vez maior do que a dureza Vickers HV do revestimento termicamente aspergido.

[0009] De acordo com outro aspecto do presente relatório descritivo, é fornecido um método de produção de um rolo de soleira de forno, sendo que o método inclui uma etapa de irradiar uma parte ou a totalidade de uma superfície de um revestimento termicamente aspergido formado em um rolo de base com um feixe de energia, modificando, assim, uma parte ou a totalidade do revestimento termicamente aspergido através de fusão e solidificação do revestimento termicamente aspergido, para formar um revestimento modificado que tem uma espessura de 2 a 20 μm e uma dureza Vickers HV que é de 1,2 a 1,4 vez maior do que a dureza Vickers HV do revestimento termicamente aspergido.

[0010] A Figura 1 é um diagrama esquemático que ilustra um exemplo de um forno de recozimento contínuo de acordo com uma primeira modalidade do presente relatório descritivo.

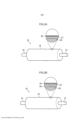

[0011] A Figura 2A é uma vista em perspectiva e uma vista em corte transversal parcial ampliada que ilustra um rolo de soleira de forno para um forno de recozimento contínuo de acordo com a primeira modalidade.

[0012] A Figura 2B é uma vista em perspectiva e uma vista em corte transversal parcial ampliada que ilustra um rolo de soleira de forno para um forno de recozimento contínuo de acordo com a primeira modalidade.

[0013] A Figura 3A é uma vista em corte transversal parcial ampliada que ilustra um rolo de soleira de forno para um forno de recozimento contínuo de acordo com a primeira modalidade.

[0014] A Figura 3B é uma vista em corte transversal parcial ampliada que ilustra um rolo de soleira de forno para um forno de recozimento contínuo de acordo com a primeira modalidade.

[0015] A Figura 4 é um exemplo de um micrográfico de microscópio de elétron de varredura (SEM) de um revestimento termicamente aspergido e um revestimento modificado de um rolo de soleira de forno para um forno de recozimento contínuo de acordo com a primeira modalidade.

[0016] A Figura 5 é um fluxograma que ilustra um exemplo de um fluxo de processos de um método de produção de um rolo de soleira de forno para um forno de recozimento contínuo de acordo com a primeira modalidade.

[0017] A Figura 6 é um diagrama esquemático que ilustra um método de produção de um rolo de soleira de forno para um forno de recozimento contínuo de acordo com a primeira modalidade.

[0018] De acordo com um aspecto da invenção:

[0019] (1) É fornecido um rolo de soleira de forno que inclui: um rolo de base; um revestimento termicamente aspergido formado no rolo de base; e um revestimento modificado formado no revestimento termicamente aspergido, sendo que o revestimento modificado é formado modificando-se uma parte ou a totalidade de uma superfície do revestimento termicamente aspergido através de fusão e solidificação do revestimento termicamente aspergido, irradiando-se uma parte ou a totalidade da superfície do revestimento termicamente aspergido com um feixe de energia, a espessura do revestimento modificado sendo de 2 a 20 μm, e a dureza Vickers HV do revestimento modificado sendo de 1,2 a 1,4 vez maior do que a dureza Vickers HV do revestimento termicamente aspergido.

[0020] (2) No rolo de soleira de forno de acordo com (1), preferencialmente, rachaduras estão presentes em uma superfície do revestimento modificado, e o espaçamento médio entre rachaduras adjacentes em um corte transversal do rolo de soleira de forno cortado na direção de espessura é de 10 a 100 μm, e as larguras de abertura das rachaduras são menores do que 5 μm.

[0021] (3) No rolo de soleira de forno de acordo com (1) ou (2), preferencialmente, o revestimento modificado inclui de 0,5 a 2% em massa de oxigênio.

[0022] (4) No rolo de soleira de forno de acordo com qualquer um dentre (1) a (3), preferencialmente, Al2O3 está presente em um estado disperso em uma superfície do revestimento modificado, e a proporção da área de Al2O3 na superfície do revestimento modificado é de 5 a 40%.

[0023] (5) O rolo de soleira de forno de acordo com qualquer um dentre (1) a (4), preferencialmente, inclui adicionalmente uma camada de óxido de cromo formada no revestimento modificado, ou no revestimento modificado e no revestimento termicamente aspergido.

[0024] (6) No rolo de soleira de forno de acordo com qualquer um dentre (1) a (5), preferencialmente, o revestimento termicamente aspergido é um revestimento de cermet que consiste em uma liga resistente ao calor e uma cerâmica, em que a cerâmica inclui, em termos de % em volume, Cr3C2 de 50 a 90%, Al2O3 de 1% a 40%, Y2O3 de 0% a 3%, e ZrB2 de 0 a 40%, e o saldo é composto de impurezas e poros, a liga resistente ao calor incluindo, em termos de % em massa, Cr de 5 a 20%, Al de 5 a 20%, e pelo menos um dentre Y ou Si de 0,1 a 6%, e o saldo sendo composto de pelo menos um dentre Co ou Ni e impurezas, e de 50 a 90% em volume do revestimento de cermet sendo a cerâmica, e o saldo sendo a liga resistente ao calor.

[0025] (7) No rolo de soleira de forno, de acordo com (6), preferencialmente, a liga resistente ao calor inclui adicionalmente, em termos de % em massa, pelo menos um dentre Nb de 0,1 a 10% ou Ti de 0,1 a 10%.

[0026] De acordo com outro aspecto da invenção:

[0027] (8) É fornecido um método de produção de um rolo de soleira de forno que inclui uma etapa de irradiar uma parte ou a totalidade de uma superfície de um revestimento termicamente aspergido formado em um rolo de base com um feixe de energia, modificando, assim, uma parte ou a totalidade da superfície do revestimento termicamente aspergido através de fusão e solidificação do revestimento termicamente aspergido, para formar um revestimento modificado que tem uma espessura de 2 a 20 μm e uma dureza Vickers HV que é de 1,2 a 1,4 vez maior do que a dureza Vickers HV do revestimento termicamente aspergido.

[0028] (9) No método de produção de um rolo de soleira de forno de acordo com (8), preferencialmente, a irradiação com o feixe de energia é realizada na atmosfera.

[0029] (10) No método de produção de um rolo de soleira de forno de acordo com (8) ou (9), preferencialmente, um tratamento de cromato é realizada depois que o revestimento modificado é formado.

[0030] Modalidades favoráveis do presente relatório descritivo serão descritas em detalhes em referência aos desenhos anexos. No presente relatório descritivo e nos desenhos, elementos que têm substancialmente a mesma função e estrutura são denotados pelos mesmos caracteres de referência e a explicação repetida é omitida.

[0031] Primeiro, um forno de recozimento contínuo, ao qual o rolo de soleira de forno para um forno de recozimento contínuo de acordo com uma primeira modalidade do presente relatório descritivo é aplicado, é descrito em referência à Figura 1.

[0032] Conforme ilustrado na Figura 1, um forno de recozimento contínuo 1 é o maquinário configurado para recozer continuamente uma chapa de aço em formato de tira 2, de modo a ajustar as propriedades mecânicas (tais como dureza) da chapa de aço 2 produzida em um processo de laminação a frio. O forno de recozimento contínuo 1 aplica um ciclo de calor que inclui aquecer, imersão, resfriar, e similares à chapa de aço 2 à medida que a chapa de aço 2 atravessa seções entre diversos rolos colocados no forno, submetendo, assim, continuamente a chapa de aço 2 a recozimento contínuo. Aqui, a chapa de aço 2 é um exemplo de uma tira de metal que deve ser recozida, e é, por exemplo, uma chapa fina que foi laminada a frio pelo maquinário de laminação a frio contínua não mostrada na Figura (por exemplo, uma chapa de aço laminada a frio em formato de tira que tem uma espessura de chapa de 0,14 mm a 3,2 mm). A tira de metal não é limitada em relação a seu material, na medida em que a tira de metal é um material de metal em formato de tira (tira de metal) que deve ser recozido.

[0033] Conforme ilustrado na Figura 1, o forno de recozimento contínuo 1 inclui, por exemplo, uma zona de aquecimento 3, uma zona de imersão 4, uma zona de resfriamento primário 5, uma zona de superenvelhecimento 6, e uma zona de resfriamento secundário 7 dispostas nessa ordem a partir do lado de inserção. O forno de recozimento contínuo 1 recoze continuamente a chapa de aço 2 enquanto transporta a chapa de aço 2 com o uso de diversos rolos de soleira de forno 10 para um forno de recozimento contínuo fornecido em cada zona. Embora não ilustrado na Figura, a montante da zona de aquecimento 3 é dotada de, por exemplo, um carretel desenrolado, um cisalhamento, um aparelho de limpeza de lado de inserção, um rolo tensor de lado de inserção e similares, e a jusante da zona de resfriamento secundário 7 é dotada de, por exemplo, um tanque de resfriamento de água, um rolo de passagem final a frio, um rolo tensor de lado de saída, um aparador, um bobinador e similares.

[0034] A zona de aquecimento 3 aquece a chapa de aço 2 a uma alta temperatura, por exemplo, de 700 a 900°C com o uso de um método de aquecimento tal como aquecimento livre de oxidação de acionamento direto ou aquecimento de tubo de radiação. A zona de imersão 4 conduz tratamento de aquecimento para manter a chapa de aço 2 em uma temperatura prescrita, com o uso de um método de aquecimento tal como aquecimento de tubo de radiação ou aquecimento elétrico indireto. A zona de resfriamento primário 5 resfria rapidamente a chapa de aço 2 com o uso de um método de resfriamento, tal como resfriamento de contato de rolo, resfriamento de jato de gás ou climatização. A zona de superenvelhecimento 6 conduz o tratamento de superenvelhecimento no qual a chapa de aço 2 é mantida em uma temperatura prescrita para um período de tempo prescrito (por exemplo, de 300 a 400°C por 3 min) com o uso de, por exemplo, um aquecedor elétrico. Além disso, a zona de resfriamento secundário 7 resfria a chapa de aço 2 após o tratamento de superenvelhecimento, com o uso de qualquer um dos vários sistemas de resfriamento descritos acima.

[0035] Conforme descrito acima, o forno de recozimento contínuo 1 ajusta as propriedades mecânicas da chapa de aço 2 aplicando-se um ciclo prescrito de calor à chapa de aço 2 fazendo-se com que a chapa de aço 2 atravesse continuamente os diversos fornos. Nesse processo, o ciclo de calor é definido a fim de satisfazer as condições de recozimento que estão em conformidade com a qualidade da chapa de aço a ser produzida (tal como uma chapa de aço de alta tensão, uma folha geral de aço laminada a frio, uma chapa de aço de flandres, ou uma chapa de aço para desenho).

[0036] Em seguida, o rolo de soleira de forno para um forno de recozimento contínuo de acordo com a presente modalidade será descrito em referência à Figura 2A à Figura 4.

[0037] Conforme ilustrado na Figura 2A, o rolo de soleira de forno 10 para um forno de recozimento contínuo (doravante, também denominado simplesmente como "rolo de soleira de forno 10") inclui um eixo de rolo 12 e um cilindro de rolo 14 montado no eixo de rolo 12. O rolo de soleira de forno 10 tem uma largura de rolo que é maior do que a largura da chapa de aço 2 suprida no forno de recozimento contínuo 1, e a largura de rolo do cilindro de rolo 14 é, por exemplo, de cerca de 1.000 mm a cerca de 2.500 mm, e o diâmetro de rolo Φ do cilindro de rolo 14 é, por exemplo, de cerca de 600 mm a cerca de 1.000 mm. o rolo de soleira de forno 10 é um rolo de acionamento, e funciona como uma chapa de aço rolo transportador configurado para transportar a chapa de aço 2 no forno de recozimento contínuo 1. Mais especificamente, quando a superfície circunferencial do cilindro de rolo 14 (doravante, também algumas vezes denominado como "superfície circunferencial de rolo") entra em contato com a chapa de aço 2 enquanto o rolo de soleira de forno 10 gira em torno do eixo de rolo 12, o rolo de soleira de forno 10 transporta a chapa de aço 2 enquanto muda a direção de percurso da chapa de aço 2 enrolada ao redor do cilindro de rolo 14 em um ângulo de enrolamento prescrito.

[0038] Além disso, conforme ilustrado na Figura 2A, o cilindro de rolo 14 do rolo de soleira de forno 10 inclui um rolo de base 20, um revestimento termicamente aspergido 21 formado na superfície do rolo de base 20, e um revestimento modificado 22, que é o revestimento mais externo formado na superfície do revestimento termicamente aspergido 21. Além disso, conforme ilustrado na Figura 2B, uma camada de revestimento interno 24 pode ser formada entre o rolo de base 20 e o revestimento termicamente aspergido 21, se for necessário, por aspersão térmica de revestimento interno de somente uma liga resistente ao calor, de modo a evitar a separação devido a uma diferença de coeficientes de expansão térmica.

[0039] O rolo de base 20 é feito de um metal tal como aço e configura o formato básico do rolo de soleira de forno 10. Para o rolo de base 20, por exemplo, aço fundido resistente ao calor à base de aço inoxidável é usado e, particularmente, SCH22 é mais adequado. O rolo de base 20 é submetido a tratamento de revestimento tal como aspersão térmica. Na presente modalidade, um revestimento termicamente aspergido 21 é formado na superfície do rolo de base 20, e um revestimento modificado 22 é adicionalmente formado na superfície do revestimento termicamente aspergido 21.

[0040] O revestimento termicamente aspergido 21 é formado por aspersão térmica de um material de aspersão térmica na superfície do rolo de base 20, sendo que o material de aspersão térmica é um material no qual uma liga resistente ao calor e uma cerâmica são combinadas (material de cermet). O material do revestimento termicamente aspergido 21 será descrito em detalhes abaixo. Embora a espessura do revestimento termicamente aspergido 21 (espessura d1 na Figura 3A) não seja particularmente limitada, a espessura do revestimento termicamente aspergido 21 é, por exemplo, de 20 a 200 μm.

[0041] A dureza do revestimento termicamente aspergido 21 é preferencialmente de 600 a 1.000 em termos de dureza Vickers HV conforme definido em ISO 6507-1. Uma dureza Vickers HV do revestimento termicamente aspergido 21 de menos do que 600 não é favorável devido ao fato de que os objetos contaminantes, tais como ferro, que são a fonte de acúmulo, tendem a penetrar no revestimento termicamente aspergido 21 e o acúmulo tende a ocorrer. Em contraste, quando a dureza Vickers HV do revestimento termicamente aspergido 21 é de 600 a 1.000, a penetração dos objetos contaminantes tais como ferro no revestimento termicamente aspergido 21 endurecido pode ser suprimida, e, portanto, a ocorrência de acúmulo pode ser suprimida. Uma dureza Vickers HV do revestimento termicamente aspergido 21 de mais do que 1.000 não é favorável visto que o revestimento termicamente aspergido 21 vem a ter uma tendência a rachar e desafixar. A dureza Vickers HV é medida de acordo com o método de teste conforme definido em ISO 6507-1.

[0042] No revestimento termicamente aspergido 21, um revestimento modificado 22 é fornecido; o revestimento modificado 22 é formado refundindo-se o material de aspersão térmica que forma o revestimento termicamente aspergido 21, e então solidificando-se o material de aspersão térmica. O revestimento modificado 22 tem uma pequena aspereza de superfície e é um revestimento denso, e o revestimento modificado 22 tem uma porosidade de quase 0%.

[0043] A espessura do revestimento modificado 22 (espessura d2 na Figura 3A) é preferencialmente de 2 a 20 μm. Uma espessura do revestimento modificado 22 de menos do que 2 μm não é favorável devido ao fato de que a possibilidade que o revestimento modificado 22 seja desgastado por abrasão durante o transporte da chapa de aço 2 torna-se alta. Uma espessura do revestimento modificado 22 de mais do que 20 μm não é favorável devido ao fato de que o revestimento modificado 22 vem a ter uma tendência a se desafixar.

[0044] As espessuras do revestimento termicamente aspergido 21 e o revestimento modificado 22 podem ser medidas observando- se um corte transversal do rolo de soleira de forno 10 produzido com o uso de um microscópio tal como um microscópio de elétron de varredura (SEM).

[0045] A dureza Vickers HV do revestimento modificado 22 de acordo com a presente modalidade é preferencialmente de 1,2 a 1,4 vez maior do que a dureza Vickers HV do revestimento termicamente aspergido 21. Visto que a dureza Vickers HV do revestimento termicamente aspergido 21 é, por exemplo, de cerca de 600 a cerca de 1.000, a dureza Vickers HV do revestimento modificado 22 de acordo com a presente modalidade seria de cerca de 720 a cerca de 1,400. Visto que o revestimento modificado 22 tem uma dureza que é maior do que a dureza do revestimento termicamente aspergido 21, a penetração de objetos contaminantes tal como ferro no revestimento modificado 22 pode ser evitada de modo eficaz, e, portanto, a ocorrência de acúmulo pode ser suprimida. Quando a razão de dureza em termos de dureza Vickers HV é menor do que 1,2, a penetração de objetos contaminantes, tais como ferro no revestimento modificado 22 tende a ocorrer, e o acúmulo tende a ocorrer. Quando a razão de dureza em termos de dureza Vickers HV é maior do que 1,4, o revestimento modificado 22 tende a desafixar.

[0046] Conforme esquematicamente ilustrado na Figura 3A, as rachaduras 23 estão presentes na superfície do revestimento modificado 22 em um espaçamento prescrito. Quando rachaduras 23 estão presentes no revestimento modificado 22, as rachaduras 23 funcionam como um mecanismo de relaxamento de estresse para evitar a fratura ou desafixação do revestimento modificado 22 causada por um estresse térmico. O espaçamento L1 entre rachaduras adjacentes 23 em um corte transversal do rolo de soleira de forno cortado na direção de espessura, tal como aquela ilustrada na Figura 3A, é preferencialmente de 10 a 100 μm. A largura de abertura da rachadura 23 (distância L2 indicada na Figura 3B) é preferencialmente menor do que 5 μm. Um espaçamento L1 de menos do que 10 μm não é favorável devido ao fato de que o revestimento modificado 22 vem a ter tendência a se desafixar. Quando o espaçamento L1 é mais do que 100 μm, a possibilidade de que a largura de abertura L2 da rachadura 23 é 5 μm ou mais torna-se alta. Quando a largura de abertura L2 da rachadura 23 é 5 μm ou mais, objetos contaminantes, tais como ferro, que servem como a fonte de acúmulo tendem a penetrar na abertura, e, portanto, torna-se difícil suprimir a ocorrência de acúmulo. A largura de abertura L2 da rachadura 23 é preferencialmente a menor possível, e o limite inferior do mesmo não é particularmente determinado. No entanto, a partir do ponto de vista da produção do revestimento modificado 22, uma largura de abertura L2 de 0,1 μm seria o menor valor mínimo possível.

[0047] O método empregado para medir o espaçamento L1 entre rachaduras adjacentes 23 ou a largura de abertura L2 da rachadura não é particularmente limitado, e pode ser medido com o uso de métodos conhecidos. Por exemplo, um corte transversal do rolo de soleira de forno 10 produzido pode ser ampliado em uma ampliação adequada para observação com o uso de um microscópio tal como um SEM, e o espaçamento entre rachaduras adjacentes 23 e as larguras de abertura das rachaduras 23 podem ser medidas em uma posição livremente selecionada.

[0048] No revestimento modificado 22 de acordo com a presente modalidade, o teor de oxigênio no revestimento modificado 22 é, preferencialmente, de 0,5 a 2% em massa. Quando o teor de oxigênio é menor do que 0,5% em massa, a dureza do revestimento modificado tende a ser pequena. Quando o teor de oxigênio é maior do que 2% em massa, o revestimento tende a fraturar e o revestimento modificado tende a desafixar. O oxigênio é contido no revestimento modificado 22 no estado de um óxido de um elemento contido no revestimento modificado 22.

[0049] No revestimento modificado 22 de acordo com a presente modalidade, Al2O3 está presente em um estado de ser disperso na superfície do revestimento modificado 22. Visto que Al2O3 tem uma tendência menor a reagir com a fonte de acúmulo do que aquele do revestimento modificado 22, a resistência superior a acumulação é obtida. A proporção da área de Al2O3 na superfície do revestimento modificado 22 à superfície inteira do revestimento modificado 22 é preferencialmente de 5 a 40%. Uma proporção da área de Al2O3 de menos do que 5% não é favorável devido ao fato de que o revestimento modificado 22 vem a ter uma tendência a reagir com a fonte de acúmulo. Além disso, uma proporção da área de Al2O3 de mais do que 40% não é favorável devido ao fato de que o Al2O3 presente na superfície do revestimento modificado 22 vem a ter uma tendência a se desafixar.

[0050] O método empregado para medir o teor de oxigênio no revestimento modificado 22 e o método empregado para medir a proporção da área de Al2O3 na superfície do revestimento modificado 22 não são particularmente limitados e podem ser medidos por métodos conhecidos. Por exemplo, um microanalisador de sonda de elétron dispersivo de comprimento de onda (EPMA dispersivo de comprimento de onda) ou similares pode ser usado.

[0051] Conforme descrito abaixo, o revestimento modificado 22 conforme descrito acima é preferencialmente formado modificando-se uma porção de uma espessura prescrita da superfície do revestimento termicamente aspergido 21 irradiando-se a superfície do revestimento termicamente aspergido 21 com um feixe de laser que tem uma densidade de energia de 1*105 a 1*107 W/cm2. Quando a densidade de energia é 1*105 W/cm2 ou menos, torna-se difícil fundir o revestimento termicamente aspergido 21, e o tempo de processamento se prolonga mais do que o necessário. Quando a densidade de energia é 1*107 W/cm2 ou mais, a densidade da energia com a qual o revestimento termicamente aspergido 21 é fundido torna- se excessivamente alta, e um revestimento modificado 22 que tem uma espessura adequada ou rachaduras não é obtido mesmo por ajuste das condições prescritas. Em relação a isso, várias propriedades, tais como a espessura do revestimento modificado 22 a ser formado, o espaçamento entre rachaduras adjacentes 23, a largura de abertura da rachadura 23, e a proporção da área de Al2O3, pode ser regulada ajustando-se a densidade de energia do laser empregado para irradiação.

[0052] Depois que o revestimento modificado 22 é formado, o revestimento modificado 22 é preferencialmente submetido a tratamento de cromato. Irradiando-se uma parte ou a totalidade da superfície do revestimento modificado 22 com um feixe de laser, o revestimento modificado 22 pode ser formado em porções necessárias do revestimento termicamente aspergido 21, que pode ser uma parte da superfície ou a totalidade da superfície. Quando o revestimento modificado 22 é formado em porções no revestimento termicamente aspergido 21, poros finos em regiões do revestimento termicamente aspergido 21 que não são o revestimento modificado 22 são preferencialmente submetidos a tratamento de cromato, intensificando, assim, a resistência ao acúmulo pelo preenchimento dos poros finos com óxido de cromo. Além disso, as rachaduras 23 que ocorrem na superfície de filme do revestimento modificado 22 são preferencialmente submetidas a tratamento de cromato, intensificando, assim, a resistência ao acúmulo das mesmas pelo preenchimento das rachaduras 23 com óxido de cromo. O tratamento de cromato pode ser realizado aplicando-se ou aspergindo-se uma solução aquosa que contêm ácido crômico na superfície do rolo de soleira de forno, e então formando-se calor de 350 a 550°C. Quando tal tratamento é repetido, a espessura de revestimento do tratamento de cromato pode ser mudada. Para o propósito de preencher os poros finos no revestimento termicamente aspergido 21 ou as rachaduras 23 no revestimento modificado 21, o tratamento de cromato conduzido três vezes ou menos vezes seria satisfatório.

[0053] Em seguida, o material do revestimento termicamente aspergido 21 que cobre o rolo de soleira de forno 10 será descrito em detalhes. Os inventores do presente pedido prepararam vários revestimentos termicamente aspergidos para teste, e examinaram as características, a ocorrência de acúmulo, e similares dos revestimentos termicamente aspergidos para teste. Como resultado, os inventores constataram que o revestimento de cermet descrito abaixo composto de uma liga resistente ao calor e uma cerâmica tem um grande efeito em termos de supressão de acúmulo, e uma baixa tendência a diminuir mesmo em um uso de longo tempo em um forno de recozimento contínuo.

[0054] O revestimento termicamente aspergido 21 de acordo com a presente modalidade é preferencialmente um revestimento de cermet composto de uma liga resistente ao calor e uma cerâmica. Aqui, a cerâmica inclui Cr3C2 de 50 a 90% em volume, Al2O3 de 1 a 40% em volume, Y2O3 de 0 a 3% em volume, e ZrB2 de 0 a 40% em volume, sendo que o saldo é composto de impurezas e poros. Y2O3 e ZrB2 são componentes opcionais (componentes seletivos), que podem ser incorporados conforme necessário.

[0055] A liga resistente ao calor inclui Cr de 5 a 20% em massa, Al de 5 a 20% em massa, e pelo menos um dentre Y ou Si de 0,1 a 6% em massa, sendo que o saldo é composto de pelo menos um dentre Co ou Ni e impurezas.

[0056] Em relação à razão de volume do revestimento de cermet, é preferencial que 50 a 90% em volume do revestimento de cermet seja uma cerâmica, e o saldo seja uma liga resistente ao calor.

[0057] Exemplos específicos do revestimento de cermet que forma o revestimento termicamente aspergido 21 do rolo de soleira de forno de acordo com a presente modalidade serão descritos em detalhes abaixo.

[0058] No revestimento de cermet, 50 a 90% em volume do revestimento de cermet é uma cerâmica, e o saldo é uma liga resistente ao calor, tal como CoNiCrAlY, CoCrAlY, NiCrAlY ou CoNiCrAlSiY. Quando a proporção de cerâmica é menor do que 50% em volume, a quantidade de liga resistente ao calor, que reage facilmente com ferro, torna-se muito grande, e o acúmulo tende a ocorrer. Quando a proporção de cerâmica excede 90% em volume, o revestimento torna-se poroso durante aspersão térmica devido ao alto ponto de fusão da cerâmica, e fontes de acúmulo penetram nos poros e o acúmulo tende a ocorrer. Além disso, a partir do ponto de vista de intensificar a resistência ao acúmulo, a proporção de cerâmica é mais preferencialmente de 60 a 80% em volume.

[0059] Em seguida, o material da cerâmica será descrito.

[0060] O componente principal da cerâmica é Cr3C2, e a cerâmica inclui Cr3C2 em um teor de 50 a 90% em volume. Cr3C2 tem pouca tendência a ser oxidado mesmo em ambientes de alta temperatura tais como em um forno de recozimento, e Cr3C2 tem pouca tendência a reagir com ferro ou manganês ou óxidos dos mesmos. Portanto, Cr3C2 pode evitar a ocorrência de acúmulo. Quando a proporção de Cr3C2 é menor do que 50% em volume, o efeito em termos de supressão de acúmulo não é obtido, e quando a proporção de Cr3C2 é maior do que 90% em volume, o teor de componente de cerâmica, que suprime a difusão de carbono, em Cr3C2 torna-se relativamente baixo, cujo resultado é o revestimento se tornar frágil devido à difusão de carbono. Além disso, a partir do ponto de vista de intensificar a resistência ao acúmulo, a proporção de Cr3C2 é mais preferencialmente definida como de 60 a 80% em volume.

[0061] É preferencial que o tamanho de partícula de Cr3C2 é, por exemplo, de 1 a 10 μm. Quando o tamanho de partícula de Cr3C2 é menor do que 1 μm, a área de superfície que entra em contato com a liga resistente ao calor torna-se grande, e difusão de carbono tende a ocorrer. Quando o tamanho de partícula é mais do que 10 μm, a aspereza do revestimento superfície torna-se grande, e ferro ou manganês, ou um óxido dos mesmos, tende a acumular. Além disso, a partir do ponto de vista de intensificar a resistência ao acúmulo, o tamanho de partícula de Cr3C2 é mais preferencialmente definido como de 5 a 8 μm.

[0062] O coeficiente de difusão do carbono em Al2O3 e Y2O3 é baixo. Portanto, Al2O3 e Y2O3 pode suprimir o carbono contido em Cr3C2 a partir da difusão na liga resistente ao calor.

[0063] No material da cerâmica, a proporção de Al2O3 é definida como de 1 a 40% em volume, e a proporção de Y2O3 é definida como 3% em volume ou menos. Visto que Y2O3 é um componente opcional (componente seletivo), que pode ser incorporado, se necessário, especialmente para o propósito de obter um efeito em termos de supressão de difusão de carbono, a quantidade de Y2O3 é de 0 a 3% em volume. Quando a proporção de Al2O3 é menor do que 1% em volume, um efeito em termos de supressão de difusão de carbono não é obtido, e, quando a proporção de Al2O3 excede 40% em volume, o revestimento torna-se frágil e as rachaduras tendem a ocorrer durante o uso, cujo resultado é a resistência ao acúmulo se deteriorar. Visto que Y2O3 tem uma tendência a reagir com óxido de manganês, um Y2O3 proporção de mais do que 3% em volume deteriora a resistência ao acúmulo. Quando Y2O3 é incorporado de modo a obter um efeito em termos de supressão de difusão de carbono, é eficaz incorporar Y2O3 em 0,5% em volume ou mais. Em relação a Al2O3, o teor de Al2O3 é mais preferencialmente definida para ser de 10 a 30% em volume a partir do ponto de vista de intensificar adicionalmente a resistência ao acúmulo.

[0064] Al2O3 ou Y2O3 podem ser incorporados, na forma de um óxido, em um pó de materiais brutos. No entanto, para o propósito de suprimir a difusão de carbono de Cr3C2, é preferencial oxidar Y ou Al que foram incorporados na liga resistente ao calor por tratamento de oxidação no estágio de materiais brutos, durante o revestimento ou após o revestimento, permitindo, assim, que Al2O3 ou Y2O3 se forme na superfície da liga resistente ao calor.

[0065] Em um caso no qual a dureza do revestimento termicamente aspergido em altas temperaturas deve ser intensificada para o propósito de com o uso de em altas temperaturas, é preferencial incorporar ZrB2, que é estável e tem alta dureza em altas temperaturas, em 40% em volume ou menos. Quando ZrB2 é incorporado em mais do que 40% em volume, acúmulo tende a ocorrer devido à resistência ao acúmulo de ZrB2 que é inferior ao de Cr3C2. Visto que ZrB2 é um componente opcional (componente seletivo), que pode ser incorporado, se for necessário, especialmente para o propósito de uso em altas temperaturas, a quantidade de ZrB2 no revestimento é preferencialmente de 0 a 40% em volume. Em um caso no qual ZrB2 é incorporado para uso em altas temperaturas, o efeito em termos de intensificar a dureza em altas temperaturas é pequeno com uma quantidade de ZrB2 incorporado de menos do que 5% em volume. Portanto, é preferencial incorporar ZrB2 em 5% em volume ou mais. Além disso, a partir do ponto de vista de intensificar a resistência ao acúmulo, ZrB2 é mais preferencialmente incorporado de 15 a 30% em volume.

[0066] A parte remanescente da cerâmica descrita acima corresponde às impurezas e poros.

[0067] Em seguida, o material da liga resistente ao calor será descrito.

[0068] Na liga resistente ao calor, Cr é incluído de 5 a 20% em massa. Quando Cr é incluído em menos do que 5% em massa, a resistência à oxidação em altas temperaturas é inferior, e o revestimento é continuamente oxidado e vem a ter uma tendência a se desafixar. Em um teor de Cr de mais do que 20% em massa, a liga resistente ao calor torna-se frágil e vem a ter uma tendência a se desafixar quando a carbonização ocorre, enquanto a liga resistente ao calor reage com óxido de manganês e o acúmulo tende a ocorrer quando a oxidação ocorre.

[0069] A liga resistente ao calor também inclui Al de 5 a 20% em massa. Quando Al é incluído em menos do que 5% em massa, Al2O3 não pode ser obtido em uma quantidade desejada mesmo conduzindo- se vários tratamentos de oxidação. Quando Al é incluído em mais do que 20% em massa, a dureza do revestimento em altas temperaturas diminui e, portanto, há uma tendência que o ferro grude no revestimento e cause o acúmulo.

[0070] Tanto Y quanto Si têm um efeito em termos de formar de modo estável um revestimento de óxido e evitar a desafixação do revestimento de óxido. Qualquer um dentre Y ou Si, ou tanto Y quanto Si, é/são preferencialmente incorporados de 0,1 a 6% em massa. Quando Y ou Si é incluído em mais do que 6% em massa, a dureza do revestimento em altas temperaturas diminui, cujo resultado é haver uma tendência que o ferro grude no revestimento e cause o acúmulo. Y e Si são, cada um, preferencialmente, incorporados em 0,1% em massa ou mais, e são, cada um, incorporados de modo eficaz a 0,5% em massa ou mais.

[0071] Na liga resistente ao calor, pelo menos um dentre Nb de 0,1 a 10% em massa ou Ti de 0,1 a 10% em massa é preferencialmente incorporado. Quando Nb ou Ti é incluído na liga resistente ao calor, o Ni ou Ti forma um carboneto estável preferencialmente à formação de carboneto de Cr contido na liga resistente ao calor, cujo resultado é as reações entre Cr e carbono serem suprimidas e o revestimento ser suprimido desse modo de se tornar frágil por um longo tempo. Quando o teor de Nb/Ti é menor do que 0,1% em massa, o efeito em termos de suprimir reações entre Cr e carbono não é obtido. Com um teor de Nb/Ti de mais do que 10% em massa, quando a oxidação ocorre, o Nb ou Ti tende a reagir com óxido de manganês e o acúmulo tende a ocorrer.

[0072] A parte remanescente da liga resistente ao calor descrita acima corresponde a pelo menos um dentre Co ou Ni e impurezas.

[0073] Um exemplo de um micrográfico de microscópio de elétron de varredura (SEM) de um corte transversal do revestimento termicamente aspergido 21 e o revestimento modificado 22 que têm as configurações conforme descrito acima é ilustrado na Figura 4. No micrográfico de SEM ilustrado na Figura 4, um revestimento modificado 22 denso que tem uma pequena aspereza é formado na superfície do revestimento termicamente aspergido 21, no qual espaços estão presentes. No exemplo ilustrado na Figura 4, a espessura do revestimento modificado 22 é cerca de 5 μm. Também é observado que são formadas diversas rachaduras que se estendem da superfície do revestimento modificado 22 ao revestimento termicamente aspergido 21.

[0074] A formação do revestimento modificado 22 no revestimento termicamente aspergido 21 permite a supressão da ocorrência de acúmulo no rolo de soleira de forno 10 na presente modalidade.

[0075] Em seguida, um método de produção de um rolo de soleira de forno para um forno de recozimento contínuo de acordo com a presente modalidade será descrito em referência à Figura 5 e à Figura 6.

[0076] No método de produção de um rolo de soleira de forno de acordo com a presente modalidade, primeiro, o revestimento termicamente aspergido 21 é formado aspergindo-se termicamente um material de aspersão térmica na superfície circunferencial do rolo de base 20 para o rolo de soleira de forno 10 (etapa S101), conforme ilustrado na Figura 5. De modo a intensificar a força adesiva do revestimento termicamente aspergido 21, tratamentos de jateamento por pré-aspersão térmica conhecidos ou a formação da camada de revestimento interno 24 composta somente de uma liga resistente ao calor (consultar a Figura 2B) pode ser realizada, se for necessário, antes do tratamento de aspersão térmica.

[0077] A formação do revestimento termicamente aspergido 21 por tratamento de aspersão térmica (etapa S101) será descrita em detalhes. No tratamento de aspersão térmica, um pó de material bruto que inclui um pó da cerâmica de 50 a 90% em volume e um pó da liga resistente ao calor como saldo, é termicamente aspergido na superfície de um rolo de base 20, formando, assim, um revestimento de cermet na superfície do rolo de base 20. Como o pó de material bruto a ser termicamente aspergido, um pó de material bruto no qual um pó de cerâmica de Cr3C2, Al2O3 e similares e uma liga resistente ao calor pó que contém Cr e Al são misturados pode ser usado. A aspersão térmica pode ser realizada preferencialmente com o uso de um pó de material bruto no qual um pó de cerâmica e uma liga resistente ao calor pó foram combinados e granulados entre si antecipadamente, no qual um revestimento termicamente aspergido 21 que tem maior uniformidade pode ser formado.

[0078] Em relação a um método empregado para formar o revestimento termicamente aspergido 21 na superfície circunferencial do rolo, a formação é preferencialmente realizada executando-se um processo de aspersão térmica com combustível e oxigênio em alta velocidade (também denominado como "HVOF") depois de realizar jateamento com granalha para intensificar a adesividade e conferir a aspereza. No HVOF, é comum usar qualquer um dentre querosene, C3H8, C2H2, ou C3H6 como gás combustível, e definir a pressão do gás combustível como de 0,1 a 1 MPa, a taxa de vazão do gás combustível para ser de 10 a 500 L/min, a pressão de gás oxigênio para ser de 0,1 a 1 MPa, e a taxa de vazão de gás oxigênio para ser de 100 a 1.200 l/min.

[0079] Durante a aspersão térmica, o rolo de base 20 é preferencialmente aquecido para ser de 300°C a 600°C. o aquecimento pode ser realizado aproximando-se uma chama de uma pistola de aspersão térmica ao rolo de base 20, ou fornecendo-se separadamente um queimador de gás. Como resultado do aquecimento do rolo de base 20 a 300°C ou maior, Al e/ou Y na liga resistente ao calor é oxidado, e uma quantidade desejada de Al2O3 e/ou Y2O3 pode ser obtida. Quando a temperatura de aquecimento é ajustada para ser maior do que 600°C, a oxidação do revestimento prossegue excessivamente e o revestimento torna-se poroso, cujo resultado o acúmulo tende a ocorrer. Além disso, a partir do ponto de vista de intensificar a resistência ao acúmulo, a faixa para a temperatura de aquecimento é mais preferencialmente de 400 a 500°C.

[0080] Na aspersão térmica de HVOF, a taxa de vazão de gás oxigênio como o componente de gás de combustão de HVOF é preferencialmente definida como de 1.000 a 1.200 L/min. Quando a taxa de vazão de gás oxigênio é definida como 1.000 L/min ou mais, Al e/ou Y na liga resistente ao calor é oxidada, na qual uma quantidade desejada de Al2O3 e/ou Y2O3 pode ser obtida. Quando a taxa de vazão de gás oxigênio é definida como mais do que 1.200 L/min, a oxidação do pó de material bruto prossegue excessivamente durante a aspersão térmica e o revestimento torna-se poroso, cujo resultado o acúmulo tende a ocorrer.

[0081] Após a aspersão térmica, o revestimento termicamente aspergido 21 é preferencialmente submetido a tratamento de oxidação de 300 a 600°C por de 1 a 5 horas. O tratamento de oxidação pode ser realizado aquecendo-se a superfície do revestimento termicamente aspergido 21 com o uso de um queimador de gás, ou colocando-se o rolo de soleira de forno em um forno preenchido com a atmosfera ou um gás inerte (tal como nitrogênio ou argônio) que contém uma pequena quantidade de oxigênio e que conduz o tratamento de aquecimento. Realizando-se calor a 300°C ou mais por uma hora ou mais, Al e/ou Y na liga resistente ao calor é oxidado, e uma quantidade desejada de Al2O3 e/ou Y2O3 pode ser obtida. Quando o aquecimento é realizado em uma temperatura maior do que 600°C ou é realizado por mais do que 5 horas, a oxidação do revestimento prossegue excessivamente e o revestimento torna-se poroso, cujo resultado o acúmulo tende a ocorrer. Além disso, a partir do ponto de vista de intensificar a resistência ao acúmulo, a faixa da temperatura de aquecimento é mais preferencialmente de 400 a 500°C.

[0082] Em um caso no qual o pó de material bruto é submetido à aspersão térmica depois que o pó de material bruto é submetido a tratamento de oxidação, o tratamento de aquecimento é realizado de 300 a 600°C por 1 a 5 horas na atmosfera ou em um gás inerte (tal como nitrogênio ou argônio) que contém uma pequena quantidade de oxigênio. Com um aquecimento em uma temperatura de menos do que 300°C ou por menos do que uma hora, Y ou Al não é oxidado. Quando o aquecimento é realizado em uma temperatura maior do que 600°C ou realizado por mais do que 5 horas, a quantidade de cerâmica oxidada, cujo resultado é o ponto de fusão do pó de material bruto aumentar e o revestimento se tornar poroso. Além disso, a partir do ponto de vista de intensificar a resistência ao acúmulo, a temperatura de aquecimento é mais preferencialmente definida como estando na faixa de 400 a 500°C.

[0083] Depois que o revestimento termicamente aspergido 21 é formado no rolo de base 20 pela aspersão térmica tratamento conforme descrito acima, então a camada de superfície do revestimento termicamente aspergido 21 é irradiada com um feixe de laser a fim de causar refusão e ressolidificação de uma porção do revestimento termicamente aspergido que se estende da camada de superfície a uma profundidade prescrita, na qual um revestimento modificado 22 é formado (etapa S103). A espessura do revestimento modificado 22 formada é preferencialmente de 2 a 20 μm. A irradiação com um feixe de laser é preferencialmente realizada na atmosfera. Isso se deve ao fato de que a irradiação na atmosfera promove reações de oxidação de componentes de metal contidos no revestimento termicamente aspergido 21 durante a irradiação com um feixe de laser.

[0084] Várias propriedades relacionadas à espessura ou às rachaduras do revestimento modificado 22 a ser formado podem ser reguladas pela densidade de energia do feixe de laser usado para a irradiação da superfície do revestimento termicamente aspergido 21. No método de produção de um rolo de soleira de forno de acordo com a presente modalidade, conforme esquematicamente ilustrado na Figura 6, a superfície do revestimento termicamente aspergido 21 é irradiada em de maneira de varredura em uma velocidade prescrita com o uso de um feixe de laser 30 emitido de um emissor de laser conhecido enquanto o rolo de soleira de forno 10 que tem o revestimento termicamente aspergido 21 formado no mesmo gira. Aqui, de modo a regular a densidade de energia de laser na superfície do revestimento termicamente aspergido 21, o grau de condensação do feixe de laser 30 na superfície do revestimento termicamente aspergido 21 e a velocidade de varredura são reguladas com o uso de sistemas ópticos conhecidos.

[0085] Embora seja preferencial definir a densidade de energia do feixe de laser usado para irradiação da superfície do revestimento termicamente aspergido 21 como de 1*105 a 1*107 W/cm2, o grau de condensação de luz ou a velocidade de varredura não é particularmente restrito. Por exemplo, a irradiação com um feixe de laser pode ser realizada sob as condições a seguir. Especificamente, a superfície do revestimento termicamente aspergido 21 é irradiada por varredura de uma única vez ou de diversas vezes com um feixe de laser que tem uma potência de saída de 1.000 W e condensada a um diâmetro de 300 μm na superfície do revestimento termicamente aspergido 21 (densidade de energia: cerca de 1,4x106 W/cm2), em uma velocidade de rotação de 10 m/s e um passo de 50 μm com o uso de um dispositivo de laser Nd/YAG (comprimento de onda de laser: 1.064 nm). A realização de refusão e ressolidificação do revestimento termicamente aspergido 21 sob as condições conforme descrito acima permite que o revestimento modificado 22 conforme descrito seja formado. As condições de processo descritas acima são meramente um exemplo, e as condições de processo, tais como o grau de condensação de luz, a velocidade de varredura, o passo, e o número de vezes de varredura, podem ser selecionadas, conforme apropriado, de acordo com o comprimento de onda ou potência de saída do laser a ser usado, de modo que a espessura do revestimento modificado 22 venha a ser de preferencialmente de 2 a 20 μm.

[0086] Embora um laser de Nd/YAG (comprimento de onda de laser: 1.064 nm) seja usado acima, lasers quase infravermelhos que têm um comprimento de onda de laser dentro da faixa de 900 a 1.100 nm são preferencialmente usados, tais como um laser de fibra à base de Yb (comprimento de onda de laser: 1.070 nm) e um laser de disco (comprimento de onda de laser: 1.030 nm). Além dos feixes de laser, também é possível usar, por exemplo, um feixe de elétrons. Feixes de laser e feixes de elétrons são exemplos de feixes de energia.

[0087] Através dos processos descritos acima, o rolo de soleira de forno para um forno de recozimento contínuo de acordo com a presente modalidade pode ser produzido.

[0088] No supracitado, o rolo de soleira de forno para um forno de recozimento contínuo de acordo com a presente modalidade e um método de produção do rolo de soleira de forno foram descritos. De acordo com a presente modalidade, um revestimento modificado denso e altamente forte que regula apropriadamente a aspereza de superfície da superfície circunferencial de rolo do rolo de soleira de forno 10 pode ser fornecido, no qual a fixação de objetos contaminantes, tais como ferro ou óxido de manganês, à superfície circunferencial de rolo pode ser consideravelmente reduzida. Portanto, a fixação e crescimento de objetos contaminantes que são conduzidos com a chapa de aço 2 que é transportada, à superfície circunferencial de rolo do rolo de soleira de forno 10 (isto é, a ocorrência de acúmulo) podem ser suprimidos durante a operação do forno de recozimento contínuo 1. Isso permite a prevenção ou supressão da geração de defeitos transferidos na chapa de aço 2 causada pelo acúmulo, e a qualidade da chapa de aço 2 pode ser aprimorada.

[0089] Além disso, visto que o rolo de soleira de forno 10 pode ser usado de modo estável por um longo tempo em um ambiente de alta temperatura no forno de recozimento contínuo 1, o tempo de vida do rolo de soleira de forno 10 pode ser amplamente prolongado. Ademais, na manutenção programada do forno de recozimento contínuo 1, a necessidade da operação para remover objetos que se fixam à superfície de rolo do rolo de soleira de forno 10 desaparece ou é consideravelmente reduzida, sendo que a eficiência da produção da chapa de aço 2 no forno de recozimento contínuo 1 pode ser aumentada.

[0090] A seguir, exemplos serão descritos. Os exemplos a seguir indicam os resultados de testes realizados para demonstrar o efeito da invenção, mas a invenção não é limitada aos exemplos a seguir.

[0091] Diversos tipos de rolos de soleira de forno 10 foram produzidos de acordo com o método de produção descrito acima de um rolo de soleira de forno, e medições foram realizadas nas quais cada rolo de soleira de forno 10 foi usado em um forno de recozimento contínuo 1 e o tempo de vida de cada rolo de soleira de forno 10 foi medido em relação ao tempo de vida do rolo, a superfície circunferencial de rolo do rolo de soleira de forno 10 foi medida com o uso de um raio X de fluorescência portátil em um forno de recozimento contínuo 1 que está em linha, e o ponto de tempo no qual a quantidade de ferro (Fe) que se fixa à superfície circunferencial de rolo excede 5% em massa é tomado como a validade do tempo de vida. O diâmetro de rolo Φ na presente modalidade foi ajustado para 1.000 mm.

[0092] No tratamento de refusão e ressolidificação do revestimento termicamente aspergido 21, a composição do revestimento termicamente aspergido ou a aspereza de superfície também exerce uma influência, e, portanto, o tratamento de refusão e ressolidificação é realizado enquanto se ajusta apropriadamente o grau de condensação de luz e a velocidade de varredura. Por exemplo, no caso de um revestimento termicamente aspergido indicado na Tabela 1 que tem uma dureza Vickers HV de 950 e que inclui cerâmica em 80% em volume do revestimento termicamente aspergido (Cr3C2 em 79% em volume e Al2O3 em 1% em volume) e a parte remanescente composta de uma liga resistente ao calor que inclui, em termos de % em massa, Cr em 10%, Al em 5%, Y em 2%, Ti em 0,1%, e Co como saldo, o tratamento de varredura de uma única vez em um passo de 50 μm e uma velocidade de varredura de 10 m/s realizada com o uso de um feixe de laser de um dispositivo de laser Nd/YAG que tem uma potência de saída de 1.000 W condensado a um diâmetro de 300 μm na superfície do revestimento termicamente aspergido 21 resultado em uma espessura do revestimento modificado 22 de 11 μm conforme determinado pela medição de um espécime de teste simultâneo. Quando o tratamento de varredura foi realizado duas vezes sob as mesmas condições, uma espessura do revestimento modificado 22 de 13 μm foi obtida. Com um grau de condensação de luz de diâmetro de 1.000 μm sob as mesmas condições, a varredura de uma única vez resultou em uma espessura do revestimento modificado 22 de 2 μm. Quando o tratamento de varredura de uma única vez foi realizado com uma potência de saída de 500 W, a condensação de luz para diâmetro de 300 μm, um passo de 60 μm, e uma velocidade de varredura de 8 m/s, a espessura do revestimento modificado 22 foi 8 μm. Portanto, nos exemplos indicados na Tabela 1, o grau de condensação de luz, a velocidade de varredura, o passo e o número de vezes de varredura foram designados, conforme apropriado, com base nas constatações acima, preparando, assim, revestimentos modificados 22 que têm as espessuras indicadas na Tabela 1

[0093] A composição do revestimento termicamente aspergido 21 formado na superfície circunferencial de rolo, e as propriedades do revestimento termicamente aspergido 21 e o revestimento modificado 22 são coletivamente indicados na Tabela 1.

[0094] Na Tabela 1, a espessura, o espaçamento de rachadura e a largura de rachadura do revestimento modificado 22 foram medidos observando-se um corte transversal de uma amostra simultânea de rolo de soleira de forno obtida com um SEM. Os espaçamentos de rachadura e as larguras de rachadura foram medidas em 10 campos visuais no corte transversal observado com o SEM em uma ampliação de medição de 1.000 vezes, e o valor médio do mesmo foi calculado. Assim como para a proporção das áreas de Al2O3 na superfície do revestimento modificado 22, as imagens de superfície de 10 campos visuais foram obtidas com o uso de um EPMA dispersivo de comprimento de onda em uma ampliação de medição de 500 vezes, e imagens de elétron retrodifundidas foram binarizadas de modo que áreas determinadas como Al2O3 por uma análise qualitativa fossem coloridas em branco e de modo que as outras áreas foram coloridas em preto, determinando, assim, as proporções da área de Al2O3, e o valor médio das proporções de área foi calculado. Assim como o teor de oxigênio do revestimento modificado 22, a análise quantitativa foi realizada nos 10 campos visuais observados com o uso de um EPMA dispersivo de comprimento de onda em uma ampliação de medição de 500 vezes, determinando, assim, os teores de oxigênio, e o valor médio dos teores de oxigênio foi calculado. Além disso, as durezas Vickers HV do revestimento termicamente aspergido 21 e do revestimento modificado 22 foram medidos de acordo com o método definido em ISO 6507-1, e a razão de mudança de dureza obtida por (dureza Vickers HV de revestimento modificado 22/dureza Vickers HV de revestimento termicamente aspergido 21) é também indicada na Tabela 1. Além disso, o tempo de vida do rolo, que foi obtido como um resultado de teste, é também indicado na Tabela 1. TABELA 1 CONTINUAÇÃO DA TABELA 1

[0095] Conforme é evidente a partir da Tabela 1, é evidente que os rolos de soleira de forno de acordo com os Exemplos 1 a 24 incluem o revestimento modificado 22 que tem uma alta dureza Vickers HV e têm excelente tempo de vida do rolo. Em particular, é observado que os exemplos nos quais os valores do espaçamento de rachadura, a largura de rachadura, e a proporção da área de Al2O3 são valores apropriados têm tempos de vida de rolo especialmente superiores. Esses resultados demonstram que a ocorrência de formação é adequadamente suprimida quando um rolo de soleira de forno é produzido com o uso do método de produção de um rolo de soleira de forno de acordo com o presente relatório descritivo.

[0096] Em contraste, os rolos de soleira de forno de acordo com os exemplos comparativos exibiram um tempo de vida do rolo menor do que 2 anos, o que demonstra que os rolos de soleira de forno de acordo com os exemplos comparativos não foram bem-sucedidos em suprimir a ocorrência de formação na superfície dos rolos de soleira de forno.

[0097] A descrição do Pedido de Patente n° JP 2014-204108, depositada em 2 de outubro de 2014, é incorporada ao presente documento em sua totalidade a título de referência.

[0098] Todas as publicações, pedidos de patente e padrões técnicos mencionados neste relatório descritivo são incorporados ao presente documento a título de referência na mesma extensão como se cada publicação, pedido de patente ou padrão técnico individual estivesse específica e individualmente indicada como incorporada a título de referência.

[0099] Embora modalidades típicas tenham sido descritas acima, a invenção não é limitada a tais modalidades. Pretende-se que o escopo da invenção seja definido pelas reivindicações a seguir.

Claims (7)