DE102012102087A1 - Bauteil mit einer metallurgisch angebundenen Beschichtung - Google Patents

Bauteil mit einer metallurgisch angebundenen Beschichtung Download PDFInfo

- Publication number

- DE102012102087A1 DE102012102087A1 DE201210102087 DE102012102087A DE102012102087A1 DE 102012102087 A1 DE102012102087 A1 DE 102012102087A1 DE 201210102087 DE201210102087 DE 201210102087 DE 102012102087 A DE102012102087 A DE 102012102087A DE 102012102087 A1 DE102012102087 A1 DE 102012102087A1

- Authority

- DE

- Germany

- Prior art keywords

- layer

- coating

- component

- remelted

- metallurgically bonded

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/04—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the coating material

- C23C4/10—Oxides, borides, carbides, nitrides or silicides; Mixtures thereof

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/02—Pretreatment of the material to be coated, e.g. for coating on selected surface areas

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/04—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the coating material

- C23C4/10—Oxides, borides, carbides, nitrides or silicides; Mixtures thereof

- C23C4/11—Oxides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/12—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the method of spraying

- C23C4/129—Flame spraying

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/12—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the method of spraying

- C23C4/134—Plasma spraying

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/18—After-treatment

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/26—Web or sheet containing structurally defined element or component, the element or component having a specified physical dimension

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/26—Web or sheet containing structurally defined element or component, the element or component having a specified physical dimension

- Y10T428/263—Coating layer not in excess of 5 mils thick or equivalent

- Y10T428/264—Up to 3 mils

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31678—Of metal

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Coating By Spraying Or Casting (AREA)

Abstract

Die Erfindung betrifft ein Bauteil (1) mit einer metallurgisch angebundenen sowie thermisch aufgespritzten und umgeschmolzenen Beschichtung (3). Um zu vermeiden, dass bei Kraftaufschlagung in dem Bauteil (1) und weiterer Oberflächenbelastung weiterhin Verschleißerscheinungen auftreten, sieht die Erfindung vor, dass die Beschichtung (3) mit einer thermischen Spritzschicht (4) versehen ist.

Description

- Die Erfindung betrifft ein Bauteil mit einer metallurgisch angebundenen sowie thermisch aufgespritzten und umgeschmolzenen Beschichtung.

- Zudem betrifft die Erfindung ein Verfahren zur Herstellung einer metallurgisch angebundenen Beschichtung, die auf eine Oberfläche eines Bauteiles thermisch aufgespritzt und umgeschmolzen wird.

- Bauteile der eingangs genannten Art sind dem Fachmann bekannt und geläufig, wobei in jüngster Vergangenheit das Umschmelzen thermisch gespritzter Schichten mittels Lasertechnologie in umfangreichen wissenschaftlichen Arbeiten vermehrt thematisiert worden ist.

- Metallurgisch angebundene Beschichtungen, bei deren Herstellung die Vorteile des thermischen Spritzens mit denen des Laserumschmelzens kombiniert werden, weisen hochwertige verschleiß- und korrosionsschützende Eigenschaften auf.

- Die industrielle Umsetzung erfolgt derart, dass, nachdem die Beschichtung, die beispielsweise in Gestalt einer IN 625 HVOF-Schicht vorliegt, auf eine Oberfläche eines Bauteiles, wie eine Turbinenschaufel aufgetragen wird, einzelne Schmelzlinien durch die Bewegung eines konzentrierten Kreises und annähernd kreisförmig, rechteck- oder ellipsenförmig ausgebildeten Lichtpunktes erzeugt werden. Die dazu notwendigen Bewegungseinrichtungen der Strahlführungen benötigen dabei eine hohe Genauigkeit, welche von der Geometrie des Schmelzpunktes, den Anforderungen der Überlappung der Schmelzlinien sowie der geforderten Reproduzierbarkeit der Erzeugung der Schmelzlinie abhängig ist.

- Eine metallurgisch angebundene Beschichtung der eingangs genannten Art offenbart beispielsweise die

GB 10 39 633 - Hierbei wird sowohl die jeweilige Spritzlage als auch die gesamte Schicht mittels des Lasers umgeschmolzen. Hieraus resultieren verbesserte mechanische Eigenschaften der Beschichtung, insbesondere wird die mechanische Haftung der thermischen Spritzschicht durch das Aufschmelzen verbessert.

- Metallurgisch angebundene Beschichtungen der eingangs genannten Art thematisiert auch eine kürzlich veröffentlichte Arbeit, die Eigenspannungen von mittels Laser umgeschmolzenen IN 625 HVOF-Schichten, die auf Stahl und TI6AI4V aufgetragen werden, thematisiert. Hierbei wurden in der umgeschmolzenen IN 625-Schicht Zugeigenspannungen festgestellt. Die Veröffentlichung zeigt die Schwierigkeiten, unkritische Spannungszustände, d.h. neutrale und Druckeinspannung, mittels des Laserumschmelzens zu erreichen. Verwendet wurde ein CO2-Laser mit rundem Laserfleck, welcher mit einer Frequenz von 200 Hz über eine Länge von 126 mm über die Bauteiloberfläche geführt wurde (Arif, A.F.M, Yilbas, B.S., Surface Engineering, Volume 25, No. 3, April 2009, pp 249–256).

- In einer ebenfalls kürzlich erschienenen Arbeit wurden 280 µm dicke HVOF WC-CrC-Ni-Schichten mittels eines Lasers wärmebehandelt und verdichtet. Hierbei wurden die Eigenschaften Porosität, Härte und Verschleißfestigkeit verbessert. Als Laserfleck wurde bei 400 Watt Laserleistung eine ovale Geometrie 5 mm × 4 mm mit einer Überlappung von 30 % bei einer Verfahrgeschwindigkeit von 400 mm/min gewählt (Journal of the Korean Physical Society, Volume 54, No. 3; March 2009).

- Diese aus dem Stand der Technik bekannten metallurgisch angebundenen Beschichtungen, die auf eine Oberfläche eines Bauteiles thermisch aufgespritzt und mittels Lasertechnologie umgeschmolzen werden, haben den Nachteil, dass bei Kraftaufschlagung in dem Bauteil und weiterer Oberflächenbelastung weiterhin Verschleißerscheinungen auftreten.

- Es ist deshalb Aufgabe der Erfindung, diese Nachteile zu vermeiden.

- Diese Aufgabe wird mit den Merkmalen des Anspruches 1 gelöst. Vorteilhafte Ausgestaltungen der Erfindung ergeben sich aus den Unteransprüchen.

- Die Erfindung sieht vor, dass die metallurgisch angebundene Beschichtung mit mindestens einer thermischen Spritzschicht versehen ist.

- Kernidee der Erfindung ist es, die metallurgisch angebundene Beschichtung mit einer Decklage zu versehen, die thermisch aufgespritzt ist. Überraschenderweise hat sich gezeigt, dass bei einer Dehnung eines Bauteiles, an dem eine metallurgische Beschichtung angebunden ist, über den für die Decklage zulässigen Wert lediglich ein Reissen der Decklage erfolgt. Bei der Beschichtung gemäß der Erfindung erfolgt also keine Fortsetzung des Risses in die umgeschmolzene Beschichtung. Somit ist weiterhin eine dichte Korrosionsschutzschicht gegeben, die den Grundwerkstoff, d.h. das Material des Bauteiles, vor Korrosionsangriff schützt.

- Zudem hat sich gezeigt, dass die erfindungsgemäße Beschichtung nicht nur korrosionsbeständig, schlagfest sowie rissunempfindlich ist, sondern auch über eine hohe Dehnungstoleranz verfügt.

- Anwendungen können Bauteile mit komplexer Geometrie, wie beispielsweise Turbinenschaufeln, Kugelventile, Schraubenrotoren oder die Innenflächen von Rohren, wie Zylindern, sein.

- Die Herstellung der erfindungsgemäßen Beschichtung ist gekennzeichnet durch drei Schritte:

- 1. Erzeugung einer dünnen Beschichtung mittels thermischen Spritzens, d.h. einer Beschichtung mit einer Dicke vorzugsweise zwischen 5 und 300 µm, auf der Oberfläche eines Bauteiles. Als Material der Oberfläche dient insbesondere eine oxidations- und/oder korrosionsbeständiges Material.

- 2. Umschmelzung der thermisch aufgebrachten Beschichtung. Die Umschmelzung erfolgt dabei vorzugsweise mittels Lasertechnologie.

- 3. Aufspritzen wenigstens einer weiteren Schicht auf die umgeschmolzene Beschichtung. Die Schicht ist dabei vorzugsweise eine Plasmaschicht aus oxidkeramischem Werkstoff oder eine HVOF-Schicht aus metallgebundenen Carbiden.

- Als Varianten des thermischen Spritzens bieten sich insbesondere das Plasmaspritzen und das Hochgeschwindigkeitsflammspritzen an.

- Vorzugsweise ist die thermische Spritzschicht umgeschmolzen. Als probates Instrumentarium für die Umschmelzung bietet sich auch hier die Lasertechnologie an. Der Vorteil der umgeschmolzenen Schicht ist die Ausbildung einer Legierung in der darunterliegenden metallurgisch angebundenen, thermisch aufgespritzten sowie umgeschmolzenen Beschichtung.

- Eine weitere vorteilhafte Ausgestaltung der Erfindung sieht vor, dass die Schicht eine Plasmaschicht aus oxidkeramischem Werkstoff ist. Diese Schicht zeichnet sich vorteilhafterweise dadurch aus, dass sie über eine hohe Härte und geringe Wärmeleitfähigkeit verfügt, so dass diese Schicht insbesondere für wärmeisolierende Bauteile geeignet ist.

- Eine praktikable Variante der Erfindung sieht vor, dass die Schicht aus metallgebundenen Carbiden, insbesondere einer HVOF-Schicht aus WC-CrC-Ni ist. Hierdurch ist eine Schicht gegeben, die über eine hohe Härte und Zähigkeit verfügt. Daneben ist sie elektrisch leitend und weist eine hohe Wärmeleitfähigkeit auf.

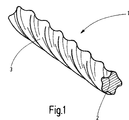

- Im Folgenden wird die Erfindung anhand der Zeichnungen näher erläutert. Es zeigt in schematischer Darstellung:

-

1 ein herkömmliches Bauteil, das mit einer metallurgisch angebundenen sowie thermisch aufgespritzten und umgeschmolzenen Beschichtung versehen ist und -

2a bis2b ein Bauteil gemäß der Erfindung mit und ohne Rissbildung. -

1 zeigt ein herkömmliches Bauteil, das mit einer Beschichtung3 versehen ist. - Die Beschichtung

3 ist an der Oberfläche2 des Bauteiles1 metallurgisch angebunden und umgeschmolzen. Zuvor wurde die Beschichtung3 auf die Oberfläche2 des Bauteiles1 thermisch aufgespritzt. Bei dem in1 gezeigten Bauteil handelt es sich um einen Schraubenrotor. Die Dicke der Beschichtung2 beträgt 5 µm bis 300 µm. - In erfindungswesentlicher Weise ist die metallurgisch angebundene Beschichtung

3 ist, wie aus2a weiter hervorgeht, mit einer thermischen Spritzschicht4 versehen. In den2a ,2b ist aus Gründen der Veranschaulichung nicht das komplette in1 dargestellte Bauteil1 gezeigt. Bei der Schicht4 , deren Dicke ca. 30 µm beträgt, handelt es sich um eine Schicht, die auf die metallurgisch angebundene Beschichtung3 thermisch aufgespritzt worden ist. Die Schicht4 ist eine Plasmaschicht aus einem oxidkeramischen Werkstoff. Alternativ kann die Schicht auch eine HVOF-Schicht aus WC-CrC-Ni sein. - Den Vorteil des Schichtaufbaus aus

2a verdeutlicht2b . Kommt es aufgrund einer erhöhten Belastung des Bauteiles zu einer Rissbildung, erfolgt die Rissbildung lediglich in der Schicht4 . Wie aus1b hervorgeht, erstreckt sich der Riss5 nur in der Schicht4 , ohne dass er eine Fortsetzung in der metallurgisch angebundenen Beschichtung3 findet. - Die vorliegende Erfindung beschränkt sich in ihrer Ausführung nicht auf das vorstehend angegebene Ausführungsbeispiel. Vielmehr ist eine Anzahl von Varianten denkbar, welche von der dargestellten Lösung auch bei anders gearteten Ausführungen Gebrauch machen.

- Beispielsweise kann die Schicht

4 auch eine Dicke zwischen 5 µm und 300 µm aufweisen, bevorzugt 5 µm und 150 µm, aus Gründen der Kostenreduzierung besonders bevorzugt 5 µm bis 30 µm. - Zudem kann die Beschichtung

3 aus einem heißgas-oxidationsbeständigen Material, wie MGAlY oder einem korrosionsbeständigen Material, wie NiGMo sein. - Bezugszeichenliste

-

- 1

- Bauteil

- 2

- Oberfläche

- 3

- Beschichtung

- 4

- Spritzschicht

- 5

- Riss

- ZITATE ENTHALTEN IN DER BESCHREIBUNG

- Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen.

- Zitierte Patentliteratur

-

- GB 1039633 [0006]

- Zitierte Nicht-Patentliteratur

-

- Arif, A.F.M, Yilbas, B.S., Surface Engineering, Volume 25, No. 3, April 2009, pp 249–256 [0008]

- Journal of the Korean Physical Society, Volume 54, No. 3; March 2009 [0009]

Claims (14)

- Bauteil (

1 ) mit einer metallurgisch angebundenen sowie thermisch ausgespritzten und umgeschmolzenen Beschichtung (3 ), dadurch gekennzeichnet, dass die Beschichtung (3 ) mit mindestens einer thermischen Spritzschicht (4 ) versehen ist. - Bauteil nach Anspruch 1, dadurch gekennzeichnet, dass die Schicht (

4 ) umgeschmolzen ist. - Bauteil nach Anspruch 2, dadurch gekennzeichnet, dass die Dicke der Schicht (

4 ) zwischen 5 und 500 µm beträgt. - Bauteil nach Anspruch 2 oder 3, dadurch gekennzeichnet, dass die Dicke der Schicht (

4 ) zwischen 5 und 150 µm beträgt. - Bauteil nach einem der Ansprüche 3 bis 4, dadurch gekennzeichnet, dass die Dicke der Schicht (

4 ) zwischen 5 und 30 µm beträgt. - Bauteil nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Schicht (

4 ) eine Plasmaschicht aus oxidkeramischem Werkstoff ist. - Bauteil nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, dass die Schicht (

4 ) aus metallgebundenen Carbiden, insbesondere eine HVOF-Schicht aus WC-CrC-Ni ist. - Bauteil nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Beschichtung (

3 ) aus einem heißgas-oxidationsbeständigen Material ist. - Bauteil nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, dass die Beschichtung (

3 ) korrosionsbeständig ist. - Verfahren zur Herstellung einer metallurgisch angebundenen Beschichtung (

3 ), die auf eine Oberfläche (2 ) eines Bauteiles (1 ) thermisch aufgespritzt wird und mittels Laser umgeschmolzen wird, dadurch gekennzeichnet, dass auf die Beschichtung (3 ) mindestens eine weitere Schicht (4 ) thermisch aufgespritzt wird. - Verfahren nach Anspruch 10, dadurch gekennzeichnet, dass die Schicht (

4 ) umgeschmolzen wird. - Verfahren nach Anspruch 11, dadurch gekennzeichnet, dass die Schicht (

4 ) mittels Laser umgeschmolzen wird. - Verfahren nach einem der Ansprüche 8 bis 10, dadurch gekennzeichnet, dass die Schicht (

4 ) mittels Plasmaspritzen aufgetragen wird. - Verfahren nach einem der Ansprüche 10 bis 13, dadurch gekennzeichnet, dass die Schicht (

4 ) mittels Hochgeschwindigkeits-Flammenspritzen aufgetragen wird.

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE201210102087 DE102012102087A1 (de) | 2012-03-13 | 2012-03-13 | Bauteil mit einer metallurgisch angebundenen Beschichtung |

| CA2867192A CA2867192A1 (en) | 2012-03-13 | 2013-03-11 | Component having a metallurgically bonded coating |

| US14/384,731 US20150017430A1 (en) | 2012-03-13 | 2013-03-11 | Component with a metallurgically bonded coating |

| JP2014561403A JP2015518085A (ja) | 2012-03-13 | 2013-03-11 | 冶金学的に結合されたコーティングを有する部材 |

| EP13709865.3A EP2825681A1 (de) | 2012-03-13 | 2013-03-11 | Bauteil mit einer metallurgisch angebundenen beschichtung |

| PCT/EP2013/054901 WO2013135638A1 (de) | 2012-03-13 | 2013-03-11 | Bauteil mit einer metallurgisch angebundenen beschichtung |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE201210102087 DE102012102087A1 (de) | 2012-03-13 | 2012-03-13 | Bauteil mit einer metallurgisch angebundenen Beschichtung |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| DE102012102087A1 true DE102012102087A1 (de) | 2013-09-19 |

Family

ID=47891678

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE201210102087 Withdrawn DE102012102087A1 (de) | 2012-03-13 | 2012-03-13 | Bauteil mit einer metallurgisch angebundenen Beschichtung |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20150017430A1 (de) |

| EP (1) | EP2825681A1 (de) |

| JP (1) | JP2015518085A (de) |

| CA (1) | CA2867192A1 (de) |

| DE (1) | DE102012102087A1 (de) |

| WO (1) | WO2013135638A1 (de) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2871257A1 (de) * | 2013-11-11 | 2015-05-13 | Siemens Aktiengesellschaft | Verfahren zum Beschichten mit anschließendem Umschmelzverfahren |

| EP3202944B1 (de) * | 2014-10-02 | 2020-02-05 | Nippon Steel Corporation | Herdrolle und herstellungsverfahren dafür |

| CN104388887B (zh) * | 2014-11-20 | 2017-01-04 | 西安交通大学 | 一种重载齿轮表面复合梯度涂层及其制备方法 |

| CN108220860A (zh) * | 2017-12-21 | 2018-06-29 | 中国科学院兰州化学物理研究所 | 一种梯度复合耐磨耐蚀涂层的制备方法 |

| CN109266997B (zh) * | 2018-10-30 | 2020-10-09 | 广东技术师范学院 | 一种适用于高温环境的金属工件双层涂层及其制作方法 |

| CN109554656B (zh) * | 2018-12-13 | 2020-10-09 | 西安交通大学 | 一种常温大气氛围下致密陶瓷涂层的制备方法和系统 |

| DE202018107169U1 (de) * | 2018-12-14 | 2019-01-02 | Höganäs Ab | Beschichtung insbesondere für Bremsscheiben, Bremstrommeln und Kupplungsscheiben, Bremsscheibe für eine Scheibenbremse oder Bremstrommel für eine Trommelbremse oder Kupplungsscheibe für eine Kupplung, Scheibenbremse oder Trommelbremse oder Kupplung und Verwendung einer Beschichtung |

| KR20220007606A (ko) * | 2019-05-13 | 2022-01-18 | 스미토모덴키고교가부시키가이샤 | 탄화텅스텐 분말 |

| SE2351518A1 (en) * | 2021-12-16 | 2023-12-27 | Nippon Piston Ring Co Ltd | Thermal spray coating, sliding member, and piston ring |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1039633A (en) | 1963-08-27 | 1966-08-17 | Metco Inc | Improvements in flame spraying |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3437983C1 (de) * | 1984-10-17 | 1986-03-20 | Eisen- und Stahlwerk Pleissner GmbH, 3420 Herzberg | Verfahren zum Aufbringen eines metallischen Schutzüberzuges auf ein metallisches Substrat |

| DE3512176A1 (de) * | 1985-04-03 | 1986-10-09 | Winfried 7758 Meersburg Heinzel | Verfahren zur oberflaechenbehandlung eines druckmaschinenzylinders |

| US5576069A (en) * | 1995-05-09 | 1996-11-19 | Chen; Chun | Laser remelting process for plasma-sprayed zirconia coating |

| DE19740205B4 (de) * | 1997-09-12 | 2004-11-25 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Verfahren zum Aufbringen einer Beschichtung mittels Plasmaspritzens |

| US6933061B2 (en) * | 2002-12-12 | 2005-08-23 | General Electric Company | Thermal barrier coating protected by thermally glazed layer and method for preparing same |

| EP1561839A1 (de) * | 2004-01-27 | 2005-08-10 | Siemens Aktiengesellschaft | Verfahren zur Herstellung einer Schichtstruktur, enthaltend eine kolumnare, keramische Schicht |

| US8465602B2 (en) * | 2006-12-15 | 2013-06-18 | Praxair S. T. Technology, Inc. | Amorphous-nanocrystalline-microcrystalline coatings and methods of production thereof |

| US9103358B2 (en) * | 2010-03-16 | 2015-08-11 | Eaton Corporation | Corrosion-resistant position measurement system and method of forming same |

-

2012

- 2012-03-13 DE DE201210102087 patent/DE102012102087A1/de not_active Withdrawn

-

2013

- 2013-03-11 US US14/384,731 patent/US20150017430A1/en not_active Abandoned

- 2013-03-11 JP JP2014561403A patent/JP2015518085A/ja not_active Withdrawn

- 2013-03-11 EP EP13709865.3A patent/EP2825681A1/de not_active Withdrawn

- 2013-03-11 CA CA2867192A patent/CA2867192A1/en not_active Abandoned

- 2013-03-11 WO PCT/EP2013/054901 patent/WO2013135638A1/de active Application Filing

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1039633A (en) | 1963-08-27 | 1966-08-17 | Metco Inc | Improvements in flame spraying |

Non-Patent Citations (2)

| Title |

|---|

| Arif, A.F.M, Yilbas, B.S., Surface Engineering, Volume 25, No. 3, April 2009, pp 249-256 |

| Journal of the Korean Physical Society, Volume 54, No. 3; March 2009 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015518085A (ja) | 2015-06-25 |

| WO2013135638A1 (de) | 2013-09-19 |

| CA2867192A1 (en) | 2013-09-19 |

| US20150017430A1 (en) | 2015-01-15 |

| EP2825681A1 (de) | 2015-01-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE102012102087A1 (de) | Bauteil mit einer metallurgisch angebundenen Beschichtung | |

| DE102010049398A1 (de) | Verschleiss- und oxidationsbeständige Turbinenschaufel | |

| DE102009010110B4 (de) | Erosionsschutz-Beschichtungssystem für Gasturbinenbauteile | |

| CH704833A1 (de) | Komponente für eine Turbomaschine und ein Verfahren zum Herstellen einer derartigen Komponente. | |

| DE102008056578B4 (de) | Verfahren zur Herstellung einer Erosionsschutzschicht für aerodynamische Komponenten und Strukturen | |

| DE102011056307A1 (de) | Bremsscheibe und Verfahren zum Herstellen derselben | |

| DE102009049707A1 (de) | Verfahren zur Herstellung einer Lauf- oder Statorschaufel und eine derartige Schaufel | |

| WO2007033650A1 (de) | Verfahren zur herstellung einer schutzschicht, schutzschicht und bauteil mit einer schutzschicht | |

| DE102015212588A1 (de) | Konturtreue Schutzschicht für Verdichterbauteile von Gasturbinen | |

| WO2005031038A1 (de) | Verschleissschutzschicht, bauteil mit einer derartigen verschleissschutzschicht sowie herstellverfahren | |

| EP2163377B1 (de) | Korrosionsschutzauskleidung für den Einsatz in chemikalienbelasteter Umgebung bei sehr hohen Temperaturen | |

| DE102007050141A1 (de) | Verschleißschutzbeschichtung | |

| DE102008019296A1 (de) | Verfahren zur Herstellung eines Feuerschutzes für aus Titan bestehende Bauteilkörper einer Fluggasturbine und Bauteilkörper aus Titan für eine Fluggasturbine | |

| WO2006042506A1 (de) | Verfahren zur herstellung eines mit einer verschleissschutzbeschichtung beschichteten bauteils | |

| DE102014207789A1 (de) | Verfahren zur Herstellung einer Wärmedämmschicht an einem Bauteil | |

| EP0397731B1 (de) | Metallgegenstand, insbesondere gasturbinenschaufel mit schutzbeschichtung | |

| DE102010004661A1 (de) | Vanadium basierte Hartstoffbeschichtung einer Windkraftanlagenkomponente | |

| EP3078649A1 (de) | Verbundkeramik mit korrosionsschutzschicht und verfahren zur herstellung | |

| EP2980263A1 (de) | Bauteil aus einer Molybdän-Legierung und Verfahren zu seiner Herstellung | |

| DE102005011011A1 (de) | Bauteil, insbesondere Gasturbinenbauteil | |

| DE102011080620B4 (de) | Verfahren für die Beschichtung eines Isolationsbauteils und Isolationsbauteil sowie elektrisch leitfähiges Heizkabel | |

| DE102020000848A1 (de) | Verfahren zur Beschichtung von Schaufeln von Kompressoren, Turbinen und Propellern | |

| EP1990580A1 (de) | Brennerkomponente für einen Gasturbinenbrenner | |

| DE102010001283A1 (de) | Kurbelwelle | |

| CH648358A5 (en) | Process for producing a protective layer, resistant to corrosion by hot gas, on metal components |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| R012 | Request for examination validly filed | ||

| R119 | Application deemed withdrawn, or ip right lapsed, due to non-payment of renewal fee |