WO2016031125A1 - 燃料噴射弁 - Google Patents

燃料噴射弁 Download PDFInfo

- Publication number

- WO2016031125A1 WO2016031125A1 PCT/JP2015/003612 JP2015003612W WO2016031125A1 WO 2016031125 A1 WO2016031125 A1 WO 2016031125A1 JP 2015003612 W JP2015003612 W JP 2015003612W WO 2016031125 A1 WO2016031125 A1 WO 2016031125A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- fuel injection

- movable core

- contact

- injection valve

- needle

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M61/00—Fuel-injectors not provided for in groups F02M39/00 - F02M57/00 or F02M67/00

- F02M61/16—Details not provided for in, or of interest apart from, the apparatus of groups F02M61/02 - F02M61/14

- F02M61/166—Selection of particular materials

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M51/00—Fuel-injection apparatus characterised by being operated electrically

- F02M51/06—Injectors peculiar thereto with means directly operating the valve needle

- F02M51/061—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means

- F02M51/0625—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures

- F02M51/0664—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding

- F02M51/0671—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding the armature having an elongated valve body attached thereto

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M51/00—Fuel-injection apparatus characterised by being operated electrically

- F02M51/06—Injectors peculiar thereto with means directly operating the valve needle

- F02M51/061—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means

- F02M51/0625—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures

- F02M51/0664—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding

- F02M51/0671—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding the armature having an elongated valve body attached thereto

- F02M51/0682—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding the armature having an elongated valve body attached thereto the body being hollow and its interior communicating with the fuel flow

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M51/00—Fuel-injection apparatus characterised by being operated electrically

- F02M51/06—Injectors peculiar thereto with means directly operating the valve needle

- F02M51/061—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means

- F02M51/0625—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures

- F02M51/0664—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding

- F02M51/0685—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding the armature and the valve being allowed to move relatively to each other or not being attached to each other

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M63/00—Other fuel-injection apparatus having pertinent characteristics not provided for in groups F02M39/00 - F02M57/00 or F02M67/00; Details, component parts, or accessories of fuel-injection apparatus, not provided for in, or of interest apart from, the apparatus of groups F02M39/00 - F02M61/00 or F02M67/00; Combination of fuel pump with other devices, e.g. lubricating oil pump

- F02M63/0012—Valves

- F02M63/007—Details not provided for in, or of interest apart from, the apparatus of the groups F02M63/0014 - F02M63/0059

- F02M63/0075—Stop members in valves, e.g. plates or disks limiting the movement of armature, valve or spring

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M2200/00—Details of fuel-injection apparatus, not otherwise provided for

- F02M2200/50—Arrangements of springs for valves used in fuel injectors or fuel injection pumps

Definitions

- the present disclosure relates to a fuel injection valve that injects and supplies fuel to an internal combustion engine (hereinafter referred to as “engine”).

- engine an internal combustion engine

- a fuel injection valve that opens and closes a nozzle hole of a housing by reciprocating movement of a needle and injects fuel in the housing to the outside.

- a coil that forms a magnetic field when electric power is supplied, a fixed core provided in the magnetic field, a movable core provided on the nozzle hole side of the fixed core, and a movable core are provided separately from the movable core.

- a fuel injection valve is described that includes a needle, a movable core, and a spring that biases the needle in the valve closing direction, and a gap is formed between the movable core and the needle when the valve is closed.

- JP 2012-097728 A (corresponding to US2012 / 0080542A1)

- An object of the present disclosure is to provide a fuel injection valve that increases a force in a valve opening direction that acts on a needle while reducing a change in injection characteristics with time.

- the present disclosure is a fuel injection valve, and includes a housing, a needle member, a flange member, a fixed core, a movable core, a coil, a contact member, a leg member, and a first biasing member.

- the eaves member is provided so as to protrude outward from the other end of the needle member.

- the movable core is provided so as to be movable relative to the needle member on the valve seat side of the collar member, and has a movable core abutting surface capable of abutting on the collar member end surface on the valve seat side of the collar member.

- the abutting member can abut on at least one of the end surface of the needle member opposite to the valve seat and the end surface of the flange member opposite to the valve seat.

- leg member is formed integrally with the contact member, or one end is formed so as to be able to contact the contact member, and the other end extends from the contact member toward the valve seat. It is formed so as to be able to come into contact with the opposite end surface.

- the first urging member has one end abutting on the abutting member, and can urge the needle member toward the valve seat.

- the flange member end surface and the movable core contact surface are A gap can be formed between the two.

- the leg member and the movable core when the leg member and the movable core are in contact with each other, and the contact member is in contact with the flange member or the needle member, the flange member end surface and the movable core contact surface are between A gap is formed.

- the valve When the valve is opened, when power is supplied to the coil and the movable core is attracted toward the fixed core, the movable core moves while accelerating in the valve opening direction using the gap, and comes into contact with the flange member. Thereby, a relatively large force in the valve opening direction can be applied to the needle.

- the fuel injection valve according to the present disclosure has a contact member that can contact at least one of an end surface opposite to the valve seat of the needle member and an end surface opposite to the valve seat of the collar member, and the other end

- a leg member that extends from the abutting member toward the valve seat and is formed so as to be able to abut on the end surface of the movable core opposite to the valve seat is provided.

- the eaves member is provided so as to be able to reciprocate between a contact member and a movable core, which are provided while maintaining a constant interval by the leg member.

- the movable core can have a relatively simple shape. Therefore, since the film

- the fuel injection valve according to the present disclosure can increase the force in the valve opening direction that acts on the needle while reducing the change over time in the injection characteristics due to the wear of the movable core.

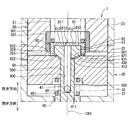

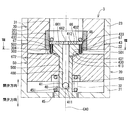

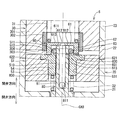

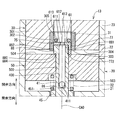

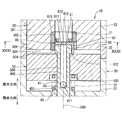

- FIG. 1 is a cross-sectional view of a fuel injection valve according to a first embodiment of the present disclosure.

- FIG. 2 is an enlarged view of part II in FIG.

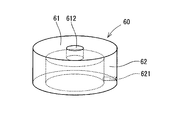

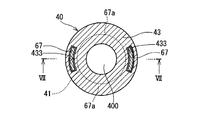

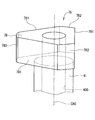

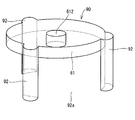

- FIG. 3 is a perspective view of a collar housing member included in the fuel injection valve according to the first embodiment of the present disclosure.

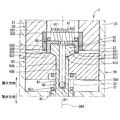

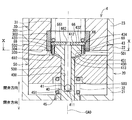

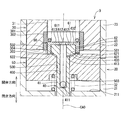

- FIG. 4 is a cross-sectional view illustrating an operation of the fuel injection valve according to the first embodiment of the present disclosure, and is a cross-sectional view illustrating an operation different from FIG.

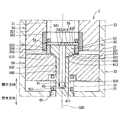

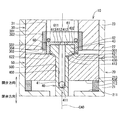

- FIG. 5 is a cross-sectional view illustrating an operation of the fuel injection valve according to the first embodiment of the present disclosure, and is a cross-sectional view illustrating an operation different from that of FIGS. FIG.

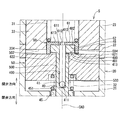

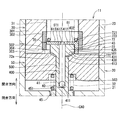

- FIG. 6 is a cross-sectional view of a fuel injection valve according to the second embodiment of the present disclosure.

- FIG. 7 is a cross-sectional view of a fuel injection valve according to the third embodiment of the present disclosure.

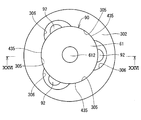

- FIG. 8 is a cross-sectional view of a collar housing member included in the fuel injection valve according to the third embodiment of the present disclosure.

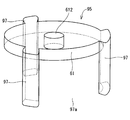

- FIG. 9 is a cross-sectional view of a fuel injection valve according to the fourth embodiment of the present disclosure.

- FIG. 10 is a cross-sectional view of a collar housing member included in the fuel injection valve according to the fourth embodiment of the present disclosure.

- FIG. 11 is a cross-sectional view of a fuel injection valve according to the fifth embodiment of the present disclosure.

- FIG. 12 is a cross-sectional view of a fuel injection valve according to the sixth embodiment of the present disclosure.

- FIG. 13 is a cross-sectional view of a fuel injection valve according to the seventh embodiment of the present disclosure.

- FIG. 14 is a cross-sectional view of a fuel injection valve according to an eighth embodiment of the present disclosure.

- FIG. 15 is a cross-sectional view of a fuel injection valve according to the ninth embodiment of the present disclosure.

- FIG. 16 is a cross-sectional view of the fuel injection valve according to the tenth embodiment of the present disclosure.

- FIG. 17 is a cross-sectional view of a fuel injection valve according to the eleventh embodiment of the present disclosure.

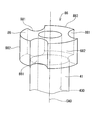

- FIG. 18 is a perspective view of a collar housing member included in the fuel injection valve according to the eleventh embodiment of the present disclosure.

- FIG. 19 is a cross-sectional view of a fuel injection valve according to a twelfth embodiment of the present disclosure.

- FIG. 20 is a perspective view of a collar housing member included in the fuel injection valve according to the twelfth embodiment of the present disclosure.

- FIG. 21 is a perspective view of a needle included in a fuel injection valve according to a twelfth embodiment of the present disclosure.

- 22 (a) to 22 (c) are top views of the flange housing member and the flange included in the fuel injection valve according to the twelfth embodiment of the present disclosure.

- FIG. 23 is a cross-sectional view of a fuel injection valve according to a thirteenth embodiment of the present disclosure.

- FIG. 24 is a perspective view of a needle provided in a fuel injection valve according to a thirteenth embodiment of the present disclosure.

- 25 (a) to 25 (c) are top views of the flange housing member and the flange included in the fuel injection valve according to the thirteenth embodiment of the present disclosure.

- FIG. 26 is a cross-sectional view of a fuel injection valve according to a fourteenth embodiment of the present disclosure.

- FIG. 27 is a perspective view of a collar housing member included in the fuel injection valve according to the fourteenth embodiment of the present disclosure.

- 28 is a sectional view taken along line XXVIII-XXVIII in FIG. FIG.

- FIG. 29 is a cross-sectional view of a fuel injection valve according to a fifteenth embodiment of the present disclosure.

- FIG. 30 is a perspective view of a collar housing member included in the fuel injection valve according to the fifteenth embodiment of the present disclosure.

- 31 is a cross-sectional view taken along line XXXI-XXXI in FIG.

- FIGS. 1, 2, 4, and 5 illustrate a valve opening direction in which the needle 40 is separated from the valve seat 255 and a valve closing direction in which the needle 40 is in contact with the valve seat 255.

- the fuel injection valve 1 is used, for example, in a fuel injection device of a direct injection gasoline engine (not shown), and injects and supplies gasoline as fuel to the engine at a high pressure.

- the fuel injection valve 1 includes a housing 20, a needle 40, a movable core 50, a fixed core 30, a collar housing member 60, a coil 35, a first spring 31 as a “first urging member”, and a “second urging member”. As a second spring 32.

- the housing 20 includes a first cylinder member 21, a second cylinder member 22, a third cylinder member 23, and an injection nozzle 25, as shown in FIG.

- the first cylinder member 21, the second cylinder member 22, and the third cylinder member 23 are all formed in a cylindrical shape, and are coaxial in the order of the first cylinder member 21, the second cylinder member 22, and the third cylinder member 23. Arranged and connected to each other.

- the first cylinder member 21 and the third cylinder member 23 are made of a magnetic material such as ferritic stainless steel and subjected to a magnetic stabilization process.

- the first cylinder member 21 and the third cylinder member 23 have a relatively low hardness.

- the second cylindrical member 22 is made of a nonmagnetic material such as austenitic stainless steel. The hardness of the second cylinder member 22 is higher than the hardness of the first cylinder member 21 and the third cylinder member 23.

- the injection nozzle 25 is provided at the end of the first cylinder member 21 opposite to the second cylinder member 22.

- the injection nozzle 25 is formed in a bottomed cylindrical shape from a metal such as martensitic stainless steel, and is welded to the first cylindrical member 21.

- the injection nozzle 25 is subjected to a quenching process so as to have a predetermined hardness.

- the injection nozzle 25 is formed of an injection part 251 and a cylinder part 252.

- the injection part 251 is formed in line symmetry with the central axis CA0 of the housing 20 coaxial with the central axis of the fuel injection valve 1 as an axis of symmetry.

- the outer wall 253 of the injection part 251 is formed so as to protrude from the inside of the injection nozzle 25 in the direction of the central axis CA0.

- a plurality of injection holes 26 for communicating the inside and the outside of the housing 20 are formed in the injection unit 251.

- a valve seat 255 is formed at the edge of the inner opening which is an opening on the inner side of the injection hole formed in the inner wall 254 of the injection portion 251.

- the cylinder part 252 is provided so as to surround the radially outer side of the injection part 251 and extend in a direction opposite to the direction in which the outer wall 253 of the injection part 251 protrudes.

- the cylindrical part 252 has one end connected to the injection part 251 and the other end connected to the first cylindrical member 21.

- the needle 40 is made of a metal such as martensitic stainless steel.

- the needle 40 is subjected to a quenching process so as to have a hardness comparable to that of the injection nozzle 25.

- the needle 40 is accommodated inside the housing 20 so as to be able to reciprocate.

- the needle 40 is formed of a shaft portion 41, a seal portion 42 as “one end of a needle member”, a flange portion 43 as a “ridge member”, and the like.

- the shaft portion 41, the seal portion 42, and the flange portion 43 are integrally formed.

- the shaft portion 41 and the seal portion 42 correspond to a “needle member” of the present disclosure.

- the shaft portion 41 is a rod-shaped portion in which the end portion on the fixed core 30 side is formed in a cylindrical shape.

- a flow path 400 through which fuel flows toward the injection nozzle 25 is formed inside the end portion of the shaft portion 41 on the fixed core 30 side.

- the channel 400 communicates with a hole 411 included in the shaft portion 41 on the valve seat 255 side of the channel 400. That is, the hole 411 communicates the flow path 400 and the outside of the shaft portion 41.

- the seal portion 42 is provided at an end portion of the shaft portion 41 on the valve seat 255 side so as to be able to contact the valve seat 255.

- the needle 40 opens and closes the nozzle hole 26 when the seal portion 42 is separated from the valve seat 255 or abuts against the valve seat 255, and communicates or blocks the inside and the outside of the housing 20.

- a sliding contact portion 44 is formed between the shaft portion 41 and the seal portion 42.

- the sliding contact portion 44 is formed in a cylindrical shape, and a part of the outer wall 441 is chamfered.

- the slidable contact portion 44 can be slidably contacted with the inner wall of the injection nozzle 25 at a portion where the outer wall 441 is not chamfered. As a result, the needle 40 is guided to reciprocate at the tip portion on the valve seat 255 side.

- the flange portion 43 is formed in a substantially annular shape, and is provided so as to protrude radially outward from the end portion of the shaft portion 41 on the fixed core 30 side as “the other end portion of the needle member”.

- the flange portion 43 is formed so that its outer diameter is larger than the outer diameter of the shaft portion 41.

- the flange member end surface 431 on the valve seat 255 side of the flange portion 43 is formed so as to be inclined with respect to the central axis CA0. Specifically, the flange member end surface 431 is formed so as to move away from the valve seat 255 in the axial direction as it moves away from the central axis CA0 in the radial direction.

- the movable core 50 is formed in a cylindrical shape from a magnetic material such as ferritic stainless steel.

- the movable core 50 is provided on the valve seat 255 side of the collar portion 43 so as to be movable relative to the needle 40.

- the movable core 50 has a movable core through hole 500 through which the shaft portion 41 is inserted.

- the outer edge portion of the opening on the fixed core 30 side of the movable core through hole 500 has a movable core first contact surface 501 as a “movable core contact surface” facing the flange member end surface 431.

- the movable core first contact surface 501 is provided with a film having excellent wear resistance, for example, a hard chromium plating film.

- the movable core first contact surface 501 has the same inclination angle as the inclination angle of the flange member end face 431 with respect to the central axis CA0. As shown in FIG.

- the gap 430 is formed between the flange member end surface 431 and the movable core first contact surface 501.

- the gap 430 can communicate with the flow path 400 via a needle communication path 413 formed in the shaft portion 41.

- a movable core second contact surface 502 is formed as an annular “end surface opposite to the valve seat of the movable core”.

- the movable core second contact surface 502 is formed so as to intersect the central axis CA0 substantially perpendicularly. Similar to the movable core first contact surface 501, a film having excellent wear resistance is applied to the movable core second contact surface 502.

- the movable core second contact surface 502 can contact the end surface of the fixed core 30 on the valve seat 255 side.

- the fixed core 30 is welded to the third cylindrical member 23 of the housing 20 so as to be fixed inside the housing 20.

- the fixed core 30 has a fixed core main body 301 and a fixed core sliding portion 302.

- the fixed core body 301 is made of a magnetic material such as ferritic stainless steel.

- the fixed core main body 301 is subjected to a magnetic stabilization process and is provided in a magnetic field formed by a coil 35 described later.

- the fixed core sliding portion 302 is a cylindrical member provided inside the end of the fixed core main body 301 on the valve seat 255 side.

- the fixed core sliding portion 302 is subjected to, for example, chrome plating on the surface, and has a hardness comparable to the hardness of the collar housing member 60, the collar 43, and the movable core 50 described later.

- the fixed core sliding portion 302 has an end surface 303 on the valve seat 255 side located on the valve seat 255 side from an end surface 304 on the valve seat 255 side of the fixed core main body portion 301.

- the collar housing member 60 is provided on the side opposite to the valve seat 255 of the movable core 50 and inside the fixed core sliding portion 302 so as to be capable of reciprocating with respect to the fixed core 30.

- the flange housing member 60 is formed of a disc portion 61 as a “contact member” and a cylindrical portion 62 as a “leg member”.

- the disc part 61 and the cylinder part 62 are integrally formed.

- the disc part 61 is located on the opposite side to the valve seat 255 of the collar part 43.

- the disc portion 61 has an end surface 412 as an “end surface opposite to the valve seat of the needle member” on the side opposite to the valve seat 255 of the shaft portion 41, and a side opposite to the valve seat 255 of the collar portion 43. It has an end surface 611 that can abut at least one of the end surfaces 432 as “an end surface opposite to the valve seat of the flange member”.

- the end surface 412 and the end surface 432 are located on the same plane, and the end surface 611 can simultaneously contact both the end surfaces 412 and 432.

- the disc portion 61 has a communication path 612 as a “contact member communication path” that penetrates in the direction of the central axis CA0.

- the communication path 612 communicates the outside of the collar housing member 60 and the flow path 400.

- the cross-sectional area of the communication path 612 is smaller than the cross-sectional area of the flow path 400 as shown in FIG.

- the cylindrical part 62 is a cylindrical part formed so as to extend from the radially outer side of the disc part 61 to the valve seat 255 side.

- the inner wall of the cylindrical portion 62 is formed to be slidable with the outer wall on the radially outer side of the flange portion 43. Further, the outer wall of the cylindrical portion 62 is slidable with the inner wall of the fixed core sliding portion 302.

- One end of the cylindrical portion 62 is fixed to the disc portion 61.

- An end portion of the cylindrical portion 62 opposite to the end portion fixed to the disc portion 61 is provided so as to be in contact with the movable core 50.

- the end surface 622 of the cylindrical portion 62 is formed so as to be able to contact the movable core second contact surface 502.

- the cylindrical portion 62 has a length that allows the collar portion 43 to reciprocate inside the collar housing member 60.

- the cylinder part 62 has a communication path 621 as a “leg member communication path” that communicates the inside and the outside of the cylinder part 62.

- the communication path 621 can communicate with a gap 430 formed inside the cylindrical portion 62.

- the coil 35 is formed in a cylindrical shape and is provided so as to mainly surround the radially outer sides of the second cylinder member 22 and the third cylinder member 23.

- the coil 35 forms a magnetic field around it when power is supplied.

- a magnetic circuit is formed in the fixed core 30, the movable core 50, the first cylinder member 21, the third cylinder member 23, and the holder 29, and the movable core 50 is attracted to the fixed core 30.

- the first spring 31 is provided so that one end is in contact with the end surface 613 of the disc portion 61 on the side opposite to the valve seat 255.

- the other end of the first spring 31 is in contact with the end face 271 on the valve seat 255 side of the adjusting pipe 27 that is press-fitted and fixed inside the fixed core 30.

- the first spring 31 urges the needle 40 toward the valve seat 255, that is, in the valve closing direction.

- the second spring 32 is provided so that one end is in contact with the end surface 451 opposite to the valve seat 255 side of the spring seat 45 provided on the radially outer side of the shaft portion 41.

- the other end of the second spring 32 is in contact with the movable core third contact surface 503 on the valve seat 255 side of the movable core 50.

- the second spring 32 biases the movable core 50 toward the fixed core 30 so that the flange member end surface 431 and the movable core first contact surface 501 come into contact with each other.

- the urging force of the second spring 32 is set to be smaller than the urging force of the first spring 31.

- a cylindrical fuel introduction pipe 28 is press-fitted and welded to the end of the third cylinder member 23 opposite to the second cylinder member 22 side.

- a filter 281 is provided inside the fuel introduction pipe 28. The filter 281 collects foreign matters contained in the fuel that has flowed from the introduction port 282 of the fuel introduction pipe 28.

- the radially outer sides of the fuel introduction pipe 28 and the third cylinder member 23 are molded with resin.

- a connector 291 is formed in the mold part.

- the connector 291 is insert-molded with a terminal 292 for supplying power to the coil 35.

- a cylindrical holder 29 is provided outside the coil 35 in the radial direction so as to cover the coil 35.

- the fuel flowing in from the introduction port 282 of the fuel introduction pipe 28 flows in the radial inner direction of the fixed core 30, the inside of the adjusting pipe 27, the communication path 612, the flow path 400, the hole 411, the first cylindrical member 21 and the shaft portion 41.

- a portion from the inlet 282 of the fuel introduction pipe 28 to the space between the first cylinder member 21 and the shaft portion 41 of the needle 40 serves as a fuel passage 18 for introducing fuel into the injection nozzle 25.

- the seal portion 42 of the needle 40 is in contact with the valve seat 255.

- the needle 40, the movable core 50, and the collar part accommodating member 60 are in the positional relationship shown in FIG. Specifically, since no magnetic attractive force is generated between the fixed core 30 and the movable core 50, there is a gap between the fixed core 30 and the movable core 50. Moreover, since the disc part 61, the axial part 41, and the collar part 43 are contact

- the movable core 50 When electric power is supplied to the coil 35 and a magnetic attractive force is generated between the fixed core 30 and the movable core 50, the movable core 50 opens while accelerating a distance corresponding to the length of the gap 430 in the direction of the central axis CA0.

- the movable core first contact surface 501 contacts the flange member end surface 431 as shown in FIG.

- the fuel in the gap 430 flows out to the flow path 400 through the needle communication path 413 and quickly flows out of the collar housing member 60 through the communication path 621.

- the movable core 50 moves in the valve opening direction while the movable core first contact surface 501 and the flange member end surface 431 are in contact with each other.

- the seal portion 42 is separated from the valve seat 255 and the nozzle hole 26 is opened.

- the injection hole 26 is opened, the fuel guided to the inside of the injection nozzle 25 is injected outside through the injection hole 26.

- the movable core 50 moving in the valve opening direction comes into contact with the fixed core sliding portion 302 as shown in FIG. 5, the movement of the movable core 50 in the valve opening direction stops.

- the needle 40 is biased by the second spring 32 so that the flange member end surface 431 and the movable core first contact surface 501 come into contact with each other, so that when the fuel is injected from the injection hole 26, the needle 40 is movable with the needle 40.

- the core 50 is held in the positional relationship shown in FIG.

- the fuel injection valve 1 includes a flange member end surface 431 of the needle 40 and a movable core first contact surface 501 of the movable core 50 when the seal portion 42 is in contact with the valve seat 255.

- a gap 430 is defined.

- the movable core 50 comes into contact with the needle 40 after accelerating a distance corresponding to the length of the gap 430 in the direction of the central axis CA 0 when electric power is supplied to the coil 35. Thereby, in the fuel injection valve 1, a relatively large force in the valve opening direction can be applied to the needle 40.

- the fuel injection valve 1 is provided with the collar part accommodating member 60 which accommodates the collar part 43 so that reciprocation is possible.

- the movable core of the fuel injection valve in which the movable core is brought into contact with the needle while accelerating the fixed distance when the valve is opened, a space for accommodating the collar portion so as to be able to reciprocate is not required, so that the movable core 50 is relatively simple. It becomes a shape.

- membrane excellent in abrasion resistance can be formed in a suitable film thickness in the movable core 1st contact surface 501 of the movable core 50 contact

- the cylinder part 62 is formed in the cylinder shape. Thereby, the number of parts can be reduced as compared with the case where the “leg member” is composed of a plurality of “leg members”. In addition, since the shape is simple, the flange housing member 60 including the cylindrical portion 62 can be easily manufactured, and the manufacturing cost of the fuel injection valve 1 can be further reduced.

- a needle communication path 413 that can communicate with the gap 430 is formed in the shaft portion 41.

- the cross-sectional area of the communication path 612 included in the disk portion 61 is smaller than the cross-sectional area of the flow path 400 included in the shaft portion 41.

- the fuel flowing inside the fixed core 30 flows into the flow path 400 after being once throttled by the communication path 612, so that the pulsation of the fuel flowing through the fuel path 18 can be reduced.

- the fuel injection valve 1 has a fixed core sliding portion 302 having a hardness similar to the hardness of the flange housing member 60, the movable core 50, and the like.

- the fixed core main body 301 is prevented from being worn or damaged due to sliding with the collar housing member 60 or contact with the movable core 50. Therefore, the change with time of the injection characteristic of the fuel injection valve 1 can be further reduced.

- the collar member end surface 431 is movable by the second spring 32 provided between the movable core third contact surface 503 of the movable core 50 and the end surface 451 of the spring seat 45 of the needle 40.

- the core first contact surface 501 is provided so as to contact.

- the second spring 32 urges the movable core 50 in the valve opening direction. Thereby, after the needle 40 and the valve seat 255 contact

- FIG. 6 illustrates a valve opening direction in which the needle 40 is separated from the valve seat 255 and a valve closing direction in which the needle 40 is in contact with the valve seat 255.

- the reciprocally movable buttocks accommodating member 55 provided on the side opposite to the valve seat 255 of the movable core 50 is a disc member 56 as an “abutting member”.

- the leg member 57 is formed.

- the disc member 56 and the leg member 57 are formed separately.

- the disc member 56 is located on the opposite side of the flange 43 from the valve seat 255.

- the disc member 56 has an end surface 561 that can come into contact with the end surface 412 of the shaft portion 41 and the end surface 432 of the flange portion 43.

- the disc member 56 has a communication path 562 as a “contact member communication path” that penetrates in the direction of the central axis CA0.

- the communication path 562 communicates the outside of the collar housing member 55 and the flow path 400.

- the leg member 57 is a cylindrical member located on the valve seat 255 side of the disc member 56.

- the inner wall of the leg member 57 is formed to be slidable with the outer wall on the radially outer side of the flange portion 43.

- the outer wall of the leg member 57 is formed to be slidable with the inner wall of the fixed core sliding portion 302.

- the leg member 57 is in contact with the disk member 56.

- the end of the leg member 57 opposite to the end contacting the disc member 56 is provided so as to be able to contact the movable core 50.

- the end surface 572 of the leg member 57 is formed so as to be able to contact the movable core second contact surface 502.

- the leg member 57 has such a length that the collar 43 can reciprocate inside the collar housing member 55.

- the leg member 57 has a communication path 571 as a “leg member communication path” that communicates the inside and the outside of the leg member 57.

- the communication path 571 can communicate with a gap 430 formed inside the leg member 57.

- the disc member 56 and the leg member 57 are formed separately. That is, the collar part accommodating member 55 is comprised from two members with a comparatively simple shape. Thereby, the leg member 57 which prescribes

- FIGS. 7 illustrate a fuel injection valve according to a third embodiment of the present disclosure based on FIGS.

- the third embodiment is different from the first embodiment in the shape of the collar housing member.

- symbol is attached

- the collar housing member 65 is formed of a disk member 66, a leg member 67, and the like as “contact members”.

- the disc member 66 and the leg member 67 are formed separately.

- the disk member 66 has an end surface 412 and an end surface 661 that can contact the end surface 432.

- the disc member 66 has a communication path 662 as a “contact member communication path” that penetrates in the direction of the central axis CA0.

- the communication path 662 communicates the outside of the collar housing member 65 with the flow path 400.

- the cross-sectional area of the communication path 662 is smaller than the cross-sectional area of the flow path 400 as shown in FIG.

- the leg member 67 is composed of a plurality of members whose cross-sectional shape perpendicular to the central axis CA0 is an arc shape.

- the leg member 67 is inserted into a flange member insertion hole 433 formed at an end portion on the radially outer side of the flange portion 43 and formed to connect the flange member end surface 431 and the end surface 432.

- the gap 67a between the leg members 67 adjacent to each other in the circumferential direction serves as a “leg member communication path” that communicates the gap 430 and the outside of the collar housing member 65 in the radial direction.

- the leg member 67 is in contact with the end surface 661 of the disc member 66.

- An end surface 672 of the end of the leg member 67 on the movable core 50 side is formed so as to contact the movable core second contact surface 502.

- the leg member 67 has such a length that the collar 43 can reciprocate within the collar housing member 65.

- the disc member 66 and the leg member 67 are formed separately. That is, the collar part accommodating member 65 is comprised from two members with a comparatively simple shape. Thereby, the leg member 67 which prescribes

- FIG. 9 illustrates a valve opening direction in which the needle 40 is separated from the valve seat 255 and a valve closing direction in which the needle 40 is in contact with the valve seat 255.

- the collar housing member 68 is formed of a disk member 66, a leg member 69, and the like.

- the leg member 69 is composed of a plurality of columnar members having a circular cross section perpendicular to the central axis CA0.

- four leg members 69 are provided.

- the leg member 69 is inserted into a flange member insertion hole 434 formed at an end portion on the radially outer side of the flange portion 43 and formed to connect the flange member end surface 431 and the end surface 432.

- the gap 69 a between the leg members 69 adjacent to each other in the circumferential direction serves as a “leg member communication path” that communicates the gap 430 and the outside of the collar housing member 68 in the radial direction.

- the leg member 69 is in contact with the end surface 661 of the disc member 66.

- An end surface 692 of the end of the leg member 69 on the movable core 50 side is formed so as to contact the movable core second contact surface 502.

- the leg member 69 has such a length that the collar portion 43 can reciprocate in the collar housing member 68.

- the disc member 66 and the leg member 69 are formed separately. That is, the collar part accommodating member 68 is comprised from two members with a comparatively simple shape. Thereby, the leg member 69 which prescribes

- FIG. 11 illustrates a valve opening direction in which the needle 40 is separated from the valve seat 255 and a valve closing direction in which the needle 40 is in contact with the valve seat 255.

- the flange portion 48 as the “rod member” of the needle 40 is formed in an annular shape.

- the flange member end surface 481 formed on the valve seat 255 side of the flange portion 48 and capable of contacting the movable core 50 is formed so as to intersect perpendicularly to the central axis CA0.

- “vertical” includes not only vertical in a strict sense but also an angle that can be confirmed as vertical by visual observation.

- the movable core fourth contact surface 504 facing the flange member end surface 481 of the movable core 50 is also formed so as to intersect perpendicularly to the central axis CA0. That is, the movable core 50 of the fifth embodiment is formed in a state where the movable core first contact surface 501 and the movable core second contact surface 502 of the first embodiment are formed on the same plane. .

- the end surface 482 as the “end surface opposite to the valve seat of the flange member” on the side opposite to the end surface 412 of the shaft portion 41 and the valve seat 255 of the flange portion 48 can come into contact with the end surface 611 of the disc portion 61. Is formed.

- the movable core fourth contact surface 504 corresponds to a “movable core contact surface” and “an end surface of the movable core opposite to the valve seat” of the present disclosure.

- the fixed core 33 is formed in a cylindrical shape.

- the cylindrical portion 62 is slidably provided on the inner wall of the fixed core 33.

- the movable core fourth contact surface 504 is formed so as to intersect perpendicularly to the central axis CA0. Further, the flange member end surface 481 of the flange portion 48 is formed so as to intersect perpendicularly with respect to the central axis CA0 so as to face the movable core fourth contact surface 504.

- 5th embodiment has the effect of 1st embodiment, and reduces the man-hour required for the process of the needle 40 and the movable core 50 compared with 1st embodiment as an effect (n) of 5th embodiment. In addition, the manufacturing cost of the fuel injection valve 5 can be further reduced.

- FIG. 12 illustrates a valve opening direction in which the needle 80 is separated from the valve seat 255 and a valve closing direction in which the needle 80 is in contact with the valve seat 255.

- the needle 80 is formed of a shaft member 81 as a “needle member”, a seal portion 42, a flange member 83, and the like.

- the shaft member 81 and the flange member 83 are formed separately.

- the shaft member 81 is a rod-shaped member whose end on the fixed core 30 side is formed in a cylindrical shape. Inside the end of the shaft member 81 on the fixed core 30 side, a flow path 800 through which fuel flows toward the injection nozzle 25 is formed.

- the channel 800 communicates with the hole 811 of the shaft member 81 on the valve seat 255 side of the channel 800.

- a seal portion 42 that can contact the valve seat 255 is provided on the opposite side of the shaft member 81 from the fixed core 30, a seal portion 42 that can contact the valve seat 255 is provided.

- An end surface 812 as “an end surface opposite to the valve seat of the needle member” on the side opposite to the valve seat 255 of the shaft member 81 can abut on the end surface 611 of the disc portion 61.

- the shaft member 81 has a needle communication path 813 that communicates with a gap 830 described later.

- the collar member 83 is formed in a substantially annular shape.

- the flange member 83 is fixed to the end portion of the shaft member 81 opposite to the end portion where the seal portion 42 is provided by press-fitting or the like.

- the outer wall on the radially outer side of the flange member 83 is formed to be slidable with the inner wall of the cylindrical portion 62.

- the movable core 51 is formed of a movable core body 53, a movable core sliding portion 54, and the like.

- the movable core main body 53 and the movable core sliding portion 54 are formed separately.

- the movable core body 53 is formed in a cylindrical shape from a magnetic material such as ferritic stainless steel.

- the movable core body 53 is provided on the valve seat 255 side of the fixed core 30 so as to be able to reciprocate with respect to the housing 20.

- An insertion hole 531 is formed in the central axis direction of the movable core main body 53.

- the movable core sliding portion 54 is inserted into an insertion hole 531 provided in the movable core main body 53, and is fixed to the movable core main body 53 by press fitting or the like.

- the movable core sliding portion 54 is formed in a substantially cylindrical shape from a metal material having the same degree of hardness as the shaft member 81, the flange member 83, the cylindrical portion 62, and the like.

- the inner wall of the movable core sliding portion 54 forms a movable core through hole 510 through which the shaft member 81 is inserted.

- a movable core first abutting surface 511 as a “movable core abutting surface” facing the flange member end surface 831 is formed at an edge portion that forms an opening on the fixed core 30 side of the movable core through-hole 510.

- a movable core second contact surface 512 is formed on the radially outer side of the movable core first contact surface 511 as an annular “end surface opposite to the valve seat of the movable core”.

- the movable core second contact surface 512 can contact the end surface 303 of the fixed core sliding portion 302 and the end surface 622 of the cylindrical portion 62.

- the movable core first contact surface 511 and the movable core second contact surface 512 are formed on the same plane so as to intersect perpendicularly to the central axis CA0.

- the needle 80 is formed of a shaft member 81 and an annular flange member 83 which is a separate member from the shaft member 81.

- the needle 40 can be formed from a combination of members having a relatively simple shape. Accordingly, the sixth embodiment provides the effects (a) to (l) of the first embodiment, and can reduce the manufacturing cost of the needle 40 as the effect (o) of the sixth embodiment.

- the movable core sliding portion 54 having the inner wall of the movable core through-hole 550 serving as a sliding portion with the shaft member 81, and the movable core second contact surface 512 that can contact the end surface 622 and the end surface 303,

- the movable core body 53 formed of a magnetic material is formed separately.

- only the movable core sliding portion 54 is formed of a metal material having the same degree of hardness as the shaft member 81, the flange member 83, the cylindrical portion 62, etc. It is possible to prevent the movable core 51 from being worn by contact with the housing member 60. Therefore, in the sixth embodiment, as the effect (p) of the sixth embodiment, the wear of the movable core 50 can be further prevented, and the change with time of the injection characteristic of the fuel injection valve 4 can be further reduced.

- FIG. 13 illustrates a valve opening direction in which the needle 80 is separated from the valve seat 255 and a valve closing direction in which the needle 80 is in contact with the valve seat 255.

- the shaft member 81 of the needle 80 is formed so as to protrude from the disc portion 61. Specifically, as shown in FIG. 13, the shaft member 81 is inserted through an insertion hole 614 as a “contact member insertion hole” of the disc portion 61. On the outer wall 815 on the radially outer side of the end portion 814 as the “other end of the needle member” opposite to the valve seat 255 of the shaft member 81 projecting outside the collar housing member 60, the first spring 31 is provided on the outer wall 815 on the radially outer side of the end portion 814 as the “other end of the needle member” opposite to the valve seat 255 of the shaft member 81 projecting outside the collar housing member 60. The end portion on the side supported by the disc portion 61 is in contact.

- the shaft member 81 is guided to reciprocate by the inner wall of the disc portion 61 forming the insertion hole 614.

- the outer wall 815 of the shaft member 81 guides the expansion and contraction movement of the first spring 31. Accordingly, the needle 80 can stably reciprocate in the direction of the central axis CA0. Therefore, the seventh embodiment provides the effects (a) to (h), (j) to (l) of the first embodiment, the effects (o) and (p) of the sixth embodiment, and the seventh embodiment.

- an effect (q) of the configuration unexpected fuel injection due to a poor posture of the needle 80 can be further prevented.

- FIG. 14 illustrates a valve opening direction in which the needle 40 is separated from the valve seat 255 and a valve closing direction in which the needle 40 is in contact with the valve seat 255.

- a third spring 36 as a “third urging member” is provided between the movable core 50 and the first cylindrical member 21.

- One end of the third spring 36 is an end surface of the movable core 50 on the valve seat 255 side, and is different from the movable core third contact surface 503 with which the second spring 32 is in contact. Abut.

- the other end of the third spring 36 is in contact with the inner wall 211 of the first cylinder member 21.

- the third spring 36 biases the movable core 50 toward the fixed core 30 so that the fifth movable core contact surface 505 and the inner wall 211 are separated from each other.

- the movable core 50 moves in the valve closing direction by inertial force. At this time, the moving speed of the movable core 50 in the valve closing direction is reduced by the urging force of the third spring 36.

- the effects (a) to (l) of the first embodiment are exhibited, and the unexpected fuel injection due to the rebound of the movable core 50 is further prevented as the effect (r) of the eighth embodiment. be able to.

- FIG. 15 illustrates a valve opening direction in which the needle 40 is separated from the valve seat 255 and a valve closing direction in which the needle 40 is in contact with the valve seat 255.

- the second spring 32 is provided between the movable core 50 and the first cylindrical member 21.

- One end of the second spring 32 is in contact with the movable core third contact surface 503.

- the other end of the second spring 32 is in contact with the inner wall 211 of the first cylinder member 21.

- the second spring 32 biases the movable core 50 so that the movable core third contact surface 503 and the inner wall 211 are separated from each other.

- the ninth embodiment exhibits the effects (a) to (l) of the first embodiment and the effect (r) of the eighth embodiment. Moreover, since the spring seat which the fuel injection valve 1 by 1st embodiment has on the radial direction outer side of the axial part 41 becomes unnecessary, the man-hour required for the process of the needle 40 is reduced as an effect (s) of 9th embodiment. can do.

- FIG. 16 illustrates a valve opening direction in which the needle 40 is separated from the valve seat 255 and a valve closing direction in which the needle 40 is in contact with the valve seat 255.

- the regulating member 212 is provided on the valve seat 255 side of the movable core 50. As shown in FIG. 16, the regulating member 212 is fixed to the inner wall 211 of the first cylinder member 21. When the disc portion 61 is in contact with the shaft portion 41 and the flange portion 43 and the cylindrical portion 62 is in contact with the movable core 50, the end surface 213 of the restricting member 212 is in contact with the movable core fifth contact surface 505. It touches.

- the movable core 50 when the valve is closed, after the needle 40 comes into contact with the valve seat 255 and the movement in the valve closing direction stops, the movable core 50 tries to move in the valve closing direction by inertial force. However, the movement toward the valve seat 255 is restricted by the restriction member 212. Thereby, it is possible to prevent the movable core 50 from moving again toward the fixed core 30 and separating the needle 40 from the valve seat 255. Further, the second spring and the spring seat of the first embodiment are not necessary. Therefore, the tenth embodiment exhibits the effects (a) to (l) of the first embodiment, the effect (r) of the eighth embodiment, and the effect (s) of the ninth embodiment.

- FIG. 17 illustrates a valve opening direction in which the needle 40 is separated from the valve seat 255 and a valve closing direction in which the needle 40 is in contact with the valve seat 255.

- the fuel injection valve 11 includes a collar housing member 70.

- the collar housing member 70 is provided on the side opposite to the valve seat 255 of the movable core 50 so as to be able to reciprocate.

- the collar housing member 70 is formed of a disc portion 61 as a “contact member” and a plurality of leg portions 72 as “leg members”.

- the disc part 61 and the leg part 72 are integrally formed.

- the leg portion 72 is formed to extend from the end surface of the outer edge portion of the disc portion 61 on the valve seat 255 side to the valve seat 255 side.

- six legs 72 are provided in the circumferential direction.

- An end surface 722 of the leg portion 72 on the valve seat 255 side is formed so as to be able to contact the movable core second contact surface 502.

- the inner wall 721 on the inner side in the radial direction of the leg portion 72 is formed so as to have a circular cross section, and slides on the outer wall 435 on the outer side in the radial direction of the flange portion 43.

- the outer wall 723 on the radially outer side of the leg portion 72 slides on the inner wall of the fixed core sliding portion 302.

- the leg portion 72 has such a length that the collar portion 43 can reciprocate within the collar housing member 70.

- the gap 72 a between the leg portions 72 adjacent to each other in the circumferential direction serves as a “leg member communication path” that communicates the gap 430 and the outside of the collar housing member 70.

- the disc portion 61 of the collar housing member 70 that houses the collar 43 abuts against the shaft 41 and the collar 43, and the collar housing member 70

- a gap 430 is formed between the flange member end surface 431 of the needle 40 and the movable core first contact surface 501 of the movable core 50 (see FIG. 17).

- the plurality of leg portions 72 are described as a plurality of leg members.

- the plurality of legs 72 may be regarded as legs formed by providing a plurality of gaps (slits) 72a in one cylindrical leg member. This concept can be similarly applied to the legs in the following embodiments.

- FIG. 19 illustrates a valve opening direction in which the needle 76 is separated from the valve seat 255 and a valve closing direction in which the needle 76 is in contact with the valve seat 255.

- the fuel injection valve 12 includes a collar housing member 75.

- the collar housing member 75 is provided on the side opposite to the valve seat 255 of the movable core 50 so as to be able to reciprocate.

- the collar housing member 75 is formed of a disc portion 61 as a “contact member” and a plurality of leg portions 77 as “leg members”.

- the disc part 61 and the leg part 77 are integrally formed.

- the leg portion 77 is formed to extend from the end surface of the outer edge portion of the disc portion 61 on the valve seat 255 side to the valve seat 255 side.

- three leg portions 77 are provided at equal intervals in the circumferential direction of the disc portion 61.

- the end surface 772 of the leg 77 on the valve seat 255 side is formed so as to be able to contact the movable core fourth contact surface 504 on the side opposite to the injection hole 26 of the movable core 50.

- the inner wall 771 on the radially inner side of the leg portion 77 is formed so that the cross-sectional shape is an arc shape.

- the movable core fourth contact surface 504 corresponds to “movable core contact surface” and “end surface of the movable core opposite to the valve seat” of the present disclosure.

- the needle 76 is accommodated in the housing 20 so as to be able to reciprocate.

- the needle 76 is formed of a shaft portion 41, a seal portion 42, a flange portion 78 as a “ridge member”, and the like.

- the shaft portion 41, the seal portion 42, and the flange portion 78 are integrally formed.

- the collar portion 78 is provided on the radially outer side of the end portion of the shaft portion 41 on the fixed core 30 side.

- the collar part 78 has a defect part 781 as a “flaw defect part” formed so as to be recessed radially inward from the outer edge of the annular shape.

- the defect part 781 is formed so as to be cut out in a direction parallel to the central axis CA0.

- the collar portion 78 has three missing portions 781 at equal intervals in the circumferential direction of the collar portion 78, as shown in FIG. Thereby, the collar part 78 is formed so that the cross-sectional shape perpendicular to the central axis CA0 is a substantially hexagonal shape having a hole at the substantially center.

- the outer wall of the defect portion 781 is formed so that the cross-sectional shape perpendicular to the central axis CA0 is a straight line.

- the outer wall of the missing part 781 slides on the inner wall 771 of the leg part 77.

- a radially outer outer wall 782 of the portion excluding the missing portion 781 of the collar portion 78 slides on the inner wall 305 of the fixed core sliding portion 302.

- the leg part 77 of the collar part accommodating member 75 is located between the outer wall of the defect

- the leg portion 77 of the buttocks housing member 75 has a length that allows the buttocks 78 to reciprocate within the buttocks housing member 75.

- the gap 77a between the legs 77 adjacent to each other in the circumferential direction is a gap 780 defined by the flange member end surface 784 on the valve seat 255 side of the flange 78 and the movable core fourth contact surface 504, and the flange housing member. This is a “leg member communication path” that communicates with the outside of the 70.

- the disc portion 61 of the collar housing member 75 that houses the collar 78 abuts against the shaft 41 and the collar 78, and the collar housing member 75

- a gap 780 is formed (see FIG. 19).

- the outer wall 782 of the flange portion 78 slides on the inner wall 305 of the fixed core sliding portion 302.

- the collar 43 slides on the collar housing member 60

- the collar housing member 60 slides on the fixed core sliding section 302, as in the first embodiment.

- the reciprocating movement of the needle 76 is guided by one sliding portion between the flange portion 78 and the fixed core sliding portion 302.

- the clearance can be easily managed as compared with the case where the clearance between the two sliding portions is managed, and the processing man-hours of the flange portion 78 and the flange portion accommodating member 75 are reduced as the effect (t) of the twelfth embodiment. can do.

- the needle when the clearance increases due to wear at each of the two sliding portions, the needle may be inclined.

- the amount of increase in the clearance is relatively small. Therefore, as the effect (u) of the twelfth embodiment, the inclination of the needle 76 can be reduced.

- FIG. 23 illustrates a valve opening direction in which the needle 86 is separated from the valve seat 255 and a valve closing direction in which the needle 86 is in contact with the valve seat 255.

- the fuel injection valve 13 includes a needle 86.

- the needle 86 is accommodated in the housing 20 so as to be reciprocally movable.

- the needle 86 is formed of a shaft portion 41, a seal portion 42, a flange portion 88 as a “rod member”, and the like.

- the shaft portion 41, the seal portion 42, and the flange portion 88 are integrally formed.

- the collar portion 88 is provided on the radially outer side of the end portion of the shaft portion 41 on the fixed core 30 side.

- the collar part 88 has three defect parts 881 as “flaw defect parts” formed so as to be recessed radially inward from the outer edge of the ring shape at equal intervals in the circumferential direction of the collar part 88.

- the outer wall of the defect portion 881 is formed such that the cross-sectional shape perpendicular to the central axis CA0 is an arc shape.

- the outer wall of the defect portion 881 slides on the inner wall of the leg portion 77 (see FIG. 25C).

- the outer wall 882 on the radially outer side of the portion excluding the missing portion 881 of the collar portion 88 slides on the inner wall 305 of the fixed core sliding portion 302.

- the leg part 77 of the collar part accommodating member 75 is located between the outer wall of the defect

- the leg portion 77 of the buttocks housing member 75 has a length that allows the buttocks 88 to reciprocate within the buttocks housing member 75.

- the gap 77a between the legs 77 adjacent in the circumferential direction is a gap 880 defined by the flange member end surface 884 on the valve seat 255 side of the flange 88 and the movable core fourth contact surface 504 and the flange housing member. This is a “leg member communication path” that communicates with the outside of 75.

- the outer wall 882 of the collar portion 88 and the inner wall 305 of the fixed core sliding portion 302 slide. Since the outer wall 882 of the collar portion 88 is formed so that the cross-sectional shape of the defect portion 881 is an arc shape, the inner wall 305 of the fixed core sliding portion 302 is compared with the outer wall 782 of the collar portion 78 of the twelfth embodiment. The sliding area is large. As a result, the thirteenth embodiment can achieve the effects of the twelfth embodiment and can guide the reciprocating movement of the needle 86 more stably.

- FIG. 26 illustrates a valve opening direction in which the needle 40 is separated from the valve seat 255 and a valve closing direction in which the needle 40 is in contact with the valve seat 255.

- the fuel injection valve 14 includes a collar housing member 90.

- the collar housing member 90 is provided on the side opposite to the valve seat 255 of the movable core 50 so as to be able to reciprocate.

- the collar housing member 90 is formed of a disc portion 61 as a “contact member” and a plurality of leg portions 92 as “leg members”.

- the disc part 61 and the leg part 92 are integrally formed.

- the leg portion 92 is formed so as to extend from the disc portion 61 to the valve seat 255 side. As shown in FIG. 27, a plurality of leg portions 92 are provided on the radially outer side of the disc portion 61. In the fourteenth embodiment, three leg portions 92 are provided at equal intervals in the circumferential direction. A gap (leg member communication path) 92a is provided between the leg portions 92 adjacent in the circumferential direction. The inner wall on the radially inner side of the leg portion 92 is formed so that the cross-sectional shape perpendicular to the central axis CA0 is an arc shape, and slides with the outer wall on the radially outer side of the flange portion 43.

- An end surface 922 of the leg portion 92 on the valve seat 255 side is formed so as to be able to contact the movable core fourth contact surface 504.

- the leg portion 92 is accommodated in a missing portion 306 as a “core missing portion” of the fixed core sliding portion 302.

- the fixed core sliding portion 302 has a plurality of missing portions 306 at the end on the valve seat 255 side. As shown in FIG. 28, the defect portion 306 is formed to be recessed in the radially outer direction on the inner wall of the fixed core sliding portion 302 as seen from the direction of the central axis CA0. .

- the disc portion 61 of the collar housing member 90 that houses the collar 43 abuts against the shaft 41 and the collar 43, and the collar housing member 90

- a gap 430 is formed (see FIG. 26).

- the outer wall 435 on the radially outer side of the flange portion 43 is the inner wall 305 of the portion where the defect portion 306 of the fixed core sliding portion 302 is not formed.

- the collar part 43 slides on the collar part accommodating member 60, and the collar part accommodating member 60 slides on the fixed core sliding part 302 by two sliding locations as in the first embodiment.

- the reciprocating movement of the needle 40 is guided by one sliding portion of the flange portion 43 and the fixed core sliding portion 302.

- the fourteenth embodiment has the effects (t) and (u) of the twelfth embodiment.

- FIG. 29 illustrates a valve opening direction in which the needle 40 is separated from the valve seat 255 and a valve closing direction in which the needle 40 is in contact with the valve seat 255.

- the fuel injection valve 15 includes a collar housing member 95.

- the collar housing member 95 is provided on the side of the movable core 50 opposite to the valve seat 255 so as to be reciprocally movable.

- the collar housing member 95 is formed of a disc portion 61 as a “contact member” and a leg portion 97 as a plurality of “leg members”.

- the disc part 61 and the leg part 97 are integrally formed.

- the leg portion 97 is formed to extend from the disc portion 61 to the valve seat 255 side. As shown in FIG. 30, a plurality of leg portions 97 are provided on the radially outer side of the outer edge portion of the disc portion 61. In the fifteenth embodiment, three leg portions 97 are provided at equal intervals in the circumferential direction of the disc portion 61. A gap (leg member communication path) 97a is provided between the legs 97 adjacent to each other in the circumferential direction. The leg portion 97 has a larger outward protrusion in the radial direction of the disc portion 61 than the leg portion 92 of the fourteenth embodiment, and the cross-sectional area in the direction perpendicular to the central axis CA0 is larger than the leg portion 92.

- the inner wall on the radially inner side of the leg portion 97 is formed so that the cross-sectional shape perpendicular to the central axis CA0 is an arc, and slides with the outer wall on the radially outer side of the flange portion 43.

- An end surface 972 of the leg 97 on the valve seat 255 side is formed so as to be able to contact the fourth movable core contact surface 504.

- the leg portion 97 is accommodated in a missing portion 307 as a “core missing portion” of the fixed core sliding portion 302.

- the end on the valve seat 255 side of the fixed core sliding portion 302 has a plurality of missing portions 307 at the end on the valve seat 255 side (see FIG. 31).

- the defect portion 307 is formed to be recessed in the radial direction on the inner wall of the fixed core sliding portion 302 as shown in FIG. 31 when the fixed core sliding portion 302 and the collar housing member 95 are viewed from the central axis CA0 direction.

- the defect portion 307 is greatly recessed compared to the defect portion 306 of the fourteenth embodiment, and has a space that can accommodate the leg portion 97 that is larger than the leg portion 92 of the fourteenth embodiment.

- the hip housing member 95 of the fifteenth embodiment has a leg 97 that is larger than the leg 92 of the hip housing member 90 of the fourteenth embodiment.

- the fifteenth embodiment can enhance the rigidity of the collar housing member 95 while achieving the effects of the fourteenth embodiment.

- the collar housing member is formed of a “contact member” and a cylindrical “leg member”.

- part which forms a collar part accommodating member is not limited to this.

- the gap defined by the flange member end surface and the movable core first contact surface or the movable core fourth contact surface is via the needle communication path formed in the shaft portion. It was assumed that communication with the flow path was possible. However, the communication path that communicates with the gap and the flow path may be formed in the “saddle member”.

- the cross-sectional area of the communication path included in the “contact member” is smaller than the cross-sectional area of the flow path included in the shaft portion.

- the relationship between the cross-sectional area of the communication path and the cross-sectional area of the flow path is not limited to this.

- the movable core sliding portion of the sixth and seventh embodiments may be provided.

- the disc housing member is formed integrally with the disc portion and the tube portion. However, it may be formed from another member as in the second embodiment.

- the fixed core has the fixed core sliding portion that slides with the flange accommodating member or the flange.

- the fixed core sliding portion may not be provided as in the fifth embodiment.

- the collar housing member has two leg members having a circular cross section.

- the collar housing member has four leg members having a circular cross-sectional shape.

- the number of leg members and the cross-sectional shape are not limited to this.

- the collar housing member has six legs provided at equal intervals in the circumferential direction.

- the collar housing member has three legs provided at equal intervals in the circumferential direction.

- the number of legs and the positions where the legs are provided are not limited thereto. There may be at least one leg.

- the buttocks have the same number of “heel defect portions” as the number of leg portions of the buttocks housing member. However, the number of leg portions and the number of buttocks missing portions need not be the same.

- the fixed core has the same number of “core deficient portions” as the number of legs included in the buttocks accommodating member. However, the number of leg portions and the number of core missing portions may not be the same.

- the outer wall of the defect portion is formed so that the cross-sectional shape perpendicular to the central axis is an arc shape. However, it may be curved.

- the legs slide with the buttocks.

- the leg portion slides with the fixed core.

- the leg portion does not have to slide with the collar portion and the fixed core.

- the “leg member communication path” may not be a hole as in the first embodiment or a plurality of gaps as in the eleventh embodiment. It may be a notch formed at the end of the leg member on the movable core side or a groove formed on the end surface of the leg member on the movable core side.

- the “needle communication path” that connects the gap and the “flow path” is provided. There may be no needle communication path.

- the second to seventh and ninth to fifteenth embodiments may be provided with a “third biasing portion”.

- the “regulating member” may be provided in the second to ninth and eleventh to fifteenth embodiments.

- the present disclosure is not limited to such an embodiment, and can be implemented in various forms without departing from the gist thereof.

- at least one of the needle member, the flange member, the fixed core, the movable core, the abutting member, and the leg member of the fuel injection valve in one of the plurality of embodiments is selected from the plurality of embodiments. It may be used instead of the corresponding component of the fuel injection valve in another one of the above.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Electromagnetism (AREA)

- Fuel-Injection Apparatus (AREA)

Abstract

燃料噴射弁(1)は、弁座から離間または弁座に当接すると噴孔を開閉するニードル(40)の弁座とは反対側の端面(412、432)に当接可能な円板部(61)と、円板部(61)から弁座に向かって延びるよう形成され円板部(61)側とは反対側の端部が可動コア(50)の弁座とは反対側の可動コア第二当接面(502)に当接可能な筒部(62)とを備える。燃料噴射弁(1)では、円板部(61)とニードル(40)とが当接し、かつ、筒部(62)と可動コア(50)とが当接しているとき、ニードル(40)が有する鍔部(43)の弁座側の鍔部材端面(431)と可動コア(50)の弁座とは反対側の可動コア第一当接面(501)との間に隙間(430)を形成する。

Description

本開示は、2014年8月26日に出願された日本国特許出願第2014-171728号と、2015年4月8日に出願された日本国特許出願第2015-79149号とに基づくものであり、この開示をもってその内容を本明細書中に開示したものとする。

本開示は、内燃機関(以下、「エンジン」という)に燃料を噴射供給する燃料噴射弁に関する。

従来、ハウジングが有する噴孔をニードルの往復移動によって開閉しハウジング内の燃料を外部に噴射する燃料噴射弁が知られている。例えば、特許文献1には、電力が供給されると磁界を形成するコイル、当該磁界内に設けられる固定コア、固定コアの噴孔側に設けられる可動コア、可動コアとは別体に設けられるニードル、可動コア及びニードルを閉弁方向に付勢するスプリングを備え、閉弁時に可動コアとニードルとの間に隙間が形成されている燃料噴射弁が記載されている。

特許文献1に記載の燃料噴射弁では、コイルが磁界を形成し可動コアが固定コアに吸引されると、可動コアは可動コアとニードルとの間の隙間を利用して加速しつつ開弁方向に移動した後ニードルに当接する。これにより、特許文献1に記載の燃料噴射弁では、開弁のための比較的大きな力がニードルに作用する。特許文献1に記載の燃料噴射弁では、ニードルの可動コアと当接する部位を収容する凹部が可動コアに形成されている。当該凹部には、ニードルとの当接における衝撃に耐えるため、耐摩耗性に優れた膜が形成されている。しかしながら、凹部の形状が複雑であるため、耐摩耗性に優れた膜を適正に形成することが困難である。このため、ニードルとの当接によって可動コアが摩耗し、燃料噴射弁の噴射特性が比較的短時間で変化するおそれがある。また、適正な膜厚の耐摩耗性に優れた膜を形成するためには、当該膜を形成するための工数が多くなり、燃料噴射弁の製造コストが増加する。

本開示の目的は、噴射特性の経時変化を小さくしつつニードルに作用する開弁方向の力を大きくする燃料噴射弁を提供することにある。

本開示は、燃料噴射弁であって、ハウジング、ニードル部材、鍔部材、固定コア、可動コア、コイル、当接部材、脚部材、第一付勢部材を備える。

鍔部材は、ニードル部材の他端の部位から径外方向に突出するよう設けられる。

可動コアは、鍔部材の弁座側においてニードル部材に対し相対移動可能に設けられ、鍔部材の弁座側の鍔部材端面に当接可能な可動コア当接面を有する。

当接部材は、ニードル部材の弁座とは反対側の端面及び鍔部材の弁座とは反対側の端面の少なくとも一方に当接可能である。

脚部材は、一端が当接部材と一体に形成され、または、一端が当接部材に当接可能に形成され、他端が当接部材から弁座に向かって延び可動コアの弁座とは反対側の端面に当接可能に形成されている。

第一付勢部材は、一端が当接部材に当接し、ニードル部材を弁座側に付勢可能である。

本開示の燃料噴射弁は、脚部材の他端と可動コアとが当接し、かつ、当接部材と鍔部材またはニードル部材とが当接しているとき、鍔部材端面と可動コア当接面との間に隙間を形成可能であることを特徴とする。

本開示の燃料噴射弁では、脚部材と可動コアとが当接し、かつ、当接部材と鍔部材またはニードル部材とが当接しているとき、鍔部材端面と可動コア当接面との間には隙間が形成されている。開弁するとき、コイルに電力が供給され可動コアが固定コア側に吸引されると、可動コアは、当該隙間を利用して開弁方向に加速しつつ移動し、鍔部材に当接する。これにより、ニードルに比較的大きな開弁方向の力を作用させることができる。

また、本開示の燃料噴射弁は、ニードル部材の弁座とは反対側の端面及び鍔部材の弁座とは反対側の端面の少なくとも一方に当接可能な当接部材、及び、他端が当接部材から弁座に向かって延び可動コアの弁座とは反対側の端面に当接可能に形成される脚部材を備えている。鍔部材は、脚部材によって一定の間隔を保ちつつ設けられている当接部材と可動コアとの間に往復移動可能に設けられている。これにより、可動コアに鍔部材を収容するための空間を形成することなく、開弁するとき可動コアの加速に利用する鍔部材端面と可動コア当接面とで画成される隙間を有することができるため、可動コアを比較的単純な形状とすることができる。したがって、開弁時に鍔部と当接する可動コアの部位に耐摩耗性に優れた膜を適正な膜厚で形成することができるため、可動コアの摩耗を防止することができる。

このように、本開示の燃料噴射弁は、可動コアの摩耗による噴射特性の経時変化を小さくしつつニードルに作用する開弁方向の力を大きくすることができる。

以下、本開示の複数の実施形態について図面に基づいて説明する。

(第一実施形態)

本開示の第一実施形態による燃料噴射弁1を図1~5に示す。なお、図1、2、4、5には、ニードル40が弁座255から離間する方向である開弁方向、及び、ニードル40が弁座255に当接する方向である閉弁方向を図示する。

本開示の第一実施形態による燃料噴射弁1を図1~5に示す。なお、図1、2、4、5には、ニードル40が弁座255から離間する方向である開弁方向、及び、ニードル40が弁座255に当接する方向である閉弁方向を図示する。

燃料噴射弁1は、例えば図示しない直噴式ガソリンエンジンの燃料噴射装置に用いられ、燃料としてのガソリンを高圧でエンジンに噴射供給する。燃料噴射弁1は、ハウジング20、ニードル40、可動コア50、固定コア30、鍔部収容部材60、コイル35、「第一付勢部材」としての第一スプリング31、「第二付勢部材」としての第二スプリング32などを備える。

ハウジング20は、図1に示すように、第一筒部材21、第二筒部材22、第三筒部材23及び噴射ノズル25から構成されている。第一筒部材21、第二筒部材22及び第三筒部材23は、いずれも円筒状に形成され、第一筒部材21、第二筒部材22、第三筒部材23の順に同軸となるよう配置され、互いに接続している。

第一筒部材21及び第三筒部材23は、例えばフェライト系ステンレスなどの磁性材料により形成され、磁気安定化処理が施されている。第一筒部材21及び第三筒部材23は、硬度が比較的低い。一方、第二筒部材22は、例えばオーステナイト系ステンレスなどの非磁性材料により形成されている。第二筒部材22の硬度は、第一筒部材21及び第三筒部材23の硬度よりも高い。

噴射ノズル25は、第一筒部材21の第二筒部材22とは反対側の端部に設けられている。噴射ノズル25は、例えばマルテンサイト系ステンレスなどの金属により有底筒状に形成されており、第一筒部材21に溶接されている。噴射ノズル25は、所定の硬度を有するよう焼入れ処理が施されている。噴射ノズル25は、噴射部251及び筒部252から形成されている。

噴射部251は、燃料噴射弁1の中心軸と同軸のハウジング20の中心軸CA0を対称軸として線対称に形成されている。噴射部251の外壁253は、噴射ノズル25の内部から中心軸CA0の方向に突出するよう形成されている。噴射部251には、ハウジング20の内部と外部とを連通する噴孔26が複数形成されている。噴射部251の内壁254に形成されている噴孔の内部側の開口である内側開口の縁には、弁座255が形成されている。

筒部252は、噴射部251の径方向外側を囲み、噴射部251の外壁253が突出する方向とは反対の方向に延びるように設けられている。筒部252は、一方の端部が噴射部251に接続し、他方の端部が第一筒部材21に接続している。

ニードル40は、例えばマルテンサイト系ステンレスなどの金属により形成されている。ニードル40は、噴射ノズル25の硬度と同程度の硬度を有するよう焼入れ処理が施されている。

ニードル40は、ハウジング20の内部に往復移動可能に収容されている。ニードル40は、軸部41、「ニードル部材の一端」としてのシール部42、「鍔部材」としての鍔部43などから形成されている。軸部41、シール部42及び鍔部43は、一体に形成される。軸部41及びシール部42は、本開示の「ニードル部材」に相当する。

軸部41は、固定コア30側の端部が筒状に形成されている棒状の部位である。軸部41の固定コア30側の端部の内部には、噴射ノズル25に向かう燃料が流れる流路400が形成されている。流路400は、流路400の弁座255側において軸部41が有する孔411と連通している。すなわち、孔411は、流路400と軸部41の外部とを連通する。

シール部42は、軸部41の弁座255側の端部に弁座255に当接可能に設けられている。ニードル40は、シール部42が弁座255から離間または弁座255に当接すると噴孔26を開閉し、ハウジング20の内部と外部とを連通または遮断する。

軸部41とシール部42との間には摺接部44が形成されている。摺接部44は、円筒状に形成され、外壁441の一部が面取りされている。摺接部44は、外壁441の面取りされていない部分が噴射ノズル25の内壁と摺接可能である。これにより、ニードル40は、弁座255側の先端部での往復移動が案内される。

鍔部43は、略円環状に形成され、「ニードル部材の他端の部位」としての軸部41の固定コア30側の端部から径外方向に突出するよう設けられている。鍔部43は、その外径が軸部41の外径より大きくなるよう形成されている。鍔部43の弁座255側の鍔部材端面431は、中心軸CA0に対して傾斜するよう形成されている。具体的には、鍔部材端面431は、中心軸CA0から径方向外側へ離れるに従って弁座255から軸方向に離れるよう形成されている。

可動コア50は、例えばフェライト系ステンレスなどの磁性材料により筒状に形成されている。可動コア50は、鍔部43の弁座255側にニードル40に対し相対移動可能に設けられている。

可動コア50は、軸部41が挿通される可動コア貫通孔500を有している。可動コア貫通孔500の固定コア30側の開口の外縁部は、鍔部材端面431に対向する「可動コア当接面」としての可動コア第一当接面501を有する。可動コア第一当接面501には、耐摩耗性に優れた膜、例えば、硬質クロムめっき膜が施されている。可動コア第一当接面501は、中心軸CA0に対する鍔部材端面431の傾斜角度と同じ傾斜角度を有している。図2に示すように、後述する鍔部収容部材60の円板部61が軸部41及び鍔部43に当接し、かつ、鍔部収容部材60の筒部62が可動コア50に当接しているとき、鍔部材端面431と可動コア第一当接面501とで隙間430が形成される。隙間430は、軸部41に形成されているニードル連通路413を介して流路400と連通可能である。