WO2013146234A1 - 静電荷像現像用トナー - Google Patents

静電荷像現像用トナー Download PDFInfo

- Publication number

- WO2013146234A1 WO2013146234A1 PCT/JP2013/056858 JP2013056858W WO2013146234A1 WO 2013146234 A1 WO2013146234 A1 WO 2013146234A1 JP 2013056858 W JP2013056858 W JP 2013056858W WO 2013146234 A1 WO2013146234 A1 WO 2013146234A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- toner

- wax

- dust

- developing toner

- electrostatic

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/093—Encapsulated toner particles

- G03G9/09307—Encapsulated toner particles specified by the shell material

- G03G9/09335—Non-macromolecular organic compounds

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0821—Developers with toner particles characterised by physical parameters

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0825—Developers with toner particles characterised by their structure; characterised by non-homogenuous distribution of components

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08702—Binders for toner particles comprising macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds

- G03G9/08726—Polymers of unsaturated acids or derivatives thereof

- G03G9/08733—Polymers of unsaturated polycarboxylic acids

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08775—Natural macromolecular compounds or derivatives thereof

- G03G9/08782—Waxes

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/093—Encapsulated toner particles

- G03G9/09307—Encapsulated toner particles specified by the shell material

- G03G9/09314—Macromolecular compounds

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/093—Encapsulated toner particles

- G03G9/0935—Encapsulated toner particles specified by the core material

- G03G9/09357—Macromolecular compounds

Definitions

- the present invention relates to an electrostatic charge image developing toner used in an electrophotographic copying machine and an image forming apparatus.

- Patent Document 1 proposes a toner for developing an electrostatic image that can achieve both low-temperature fixability and blocking resistance while suppressing dust generated during fixing.

- the electrostatic image developing toner proposed in Patent Document 1 provides a toner having excellent low-temperature fixing and blocking resistance while suppressing dust generated during fixing, but has a high resistance to hot offset. It was not satisfactory.

- the hot offset resistance means that when the toner is melted by the heat received from the fixing device and the viscosity is lowered, the toner adheres to the fixing roller side due to insufficient release force or internal cohesion of the toner. In other words, the toner partially stretched between the fixing roller and the paper returns to the paper side, thereby generating a gloss unevenness called a blister and preventing the phenomenon of image deterioration.

- the resistance to hot offset is not practical.

- the object of the present invention is to improve the hot offset resistance at the time of graphic use in which the toner adhesion amount for electrostatic image development on the paper increases while suppressing dust generated during fixing, and for electrostatic image development with excellent image quality. To provide toner.

- the present inventors have obtained a specific numerical range in which the amount of sublimable substance released from the toner (the amount of dust emission (Dt)) is calculated by a specific formula. In this case, the present inventors have found that hot offset resistance is improved while suppressing dust generated during fixing, and the present invention has been completed.

- the present invention is as follows.

- the wax has a melting point of 55 ° C. or more and 90 ° C. or less when contained in the electrostatic image developing toner, and the electrostatic charge image developing toner has a dust emission amount (Dt) of An electrostatic image developing toner satisfying the formula (1).

- Dt represents the amount of dust emitted per minute (CPM) generated when the electrostatic image developing toner is heated

- Vp represents the printing speed (sheet / sheet in A4 horizontal conversion in the image forming apparatus). Minutes).

- the electrostatic image developing toner contains at least two types of waxes, ie, a wax component X and a wax component Y.

- the dust emission amount of the wax component Y is larger than the dust emission amount of the wax component X.

- the content of the wax component X is larger than the content of the wax component Y.

- (A) The electrostatic image developing toner contains at least two types of waxes, ie, a wax component X and a wax component Y.

- the dust emission amount of the wax component Y is larger than the dust emission amount of the wax component X.

- the dust emission amount of the wax component X is 50,000 CPM or less, and the dust emission amount of the wax component Y is 100,000 CPM or more.

- Toner for developing electrostatic images [11] The toner for developing an electrostatic charge image has a region where the abundance ratio of the wax component Y is higher than that of the wax component X, and the region is larger on the outer side than the center side of the toner for developing an electrostatic image. [8] The toner for developing an electrostatic charge image according to any one of [10].

- the electrostatic charge image developing toner has a shell core structure, and the wax contained in the shell material having the shell core structure substantially contains only the wax component Y, and is contained in the core material having the shell core structure.

- the toner for developing an electrostatic charge image according to any one of [8] to [11], wherein the wax substantially contains only the wax component X.

- An electrostatic charge image developing toner containing a binder resin, a colorant and a wax, The melting point of the wax in the state contained in the toner for developing an electrostatic charge image is at least one point at 55 ° C. or more and 90 ° C. or less, and satisfies the following requirements (a), (b) and (f) Toner for charge image development.

- the electrostatic image developing toner contains at least two types of waxes, ie, a wax component X and a wax component Y.

- the dust emission amount of the wax component Y is larger than the dust emission amount of the wax component X.

- the toner for developing an electrostatic charge image has a region where the abundance ratio of the wax component Y is higher than that of the wax component X, and the region is more on the outer side than the center side of the toner for developing an electrostatic image.

- the electrostatic image developing toner has a shell core structure, and the wax contained in the shell material having the shell core structure substantially contains only the wax component Y, and is contained in the core material having the shell core structure.

- the electrostatic charge image developing toner has a shell core structure, and the wax contained in the shell material having the shell core structure substantially contains only the wax component Y, and is contained in the core material having the shell core structure.

- the electrostatic image developing toner according to any one of [13] to [15], wherein the wax contains substantially only the wax component X.

- the hot offset resistance can also be improved while suppressing dust.

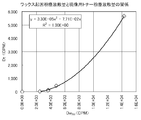

- FIG. 1 is a graph showing the relationship between the wax-induced dust emission amount (Dw All ) and the electrostatic charge image developing toner dust emission amount (Dt).

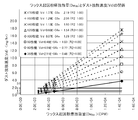

- FIG. 2 is a graph showing the relationship between the wax-induced dust emission amount (Dw All ) and the dust emission rate (Vd).

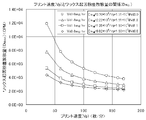

- FIG. 3 is a graph showing the relationship between the print speed (Vp) and the amount of wax-induced dust emission (Dw All ).

- FIG. 4 is a graph showing the relationship between the dust emission amount (Dt) of the electrostatic image developing toner and the dust emission speed (Vd) generated from the image forming apparatus.

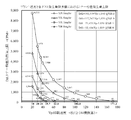

- FIG. 5 is a graph showing the relationship between the printing speed (Vp) and the upper limit (DtL) of toner dust emission.

- the horizontal axis indicates each A4 horizontal conversion printing speed (Vp), and the vertical axis indicates the upper limit (DtL) of toner dust emission.

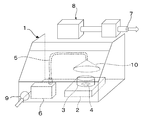

- FIG. 6 is a diagram showing a schematic configuration of the dust detection and measurement device.

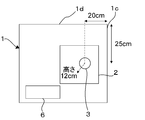

- FIG. 7 is an explanatory diagram showing a specific size of the draft 1 of the dust detection and measurement apparatus shown in FIG. FIG.

- FIG. 8 is a plan view of a part of the inside of the dust detection and measurement apparatus shown in FIG. 6 as viewed from above.

- 9 shows the positional relationship in the height direction of the heating device (hot plate) 2, the sample cup (aluminum cup) 3 and the cone collector 10 in the dust detection measuring apparatus shown in FIG. It is a figure explaining the magnitude

- FIG. FIG. 10 shows “a region where the toner for developing an electrostatic charge image has a higher abundance ratio of the wax component Y than that of the wax component X, and the region is more on the outer side than the center side of the toner for developing an electrostatic image”. It is a schematic diagram showing the specific example of a state.

- developer toner The method for producing the electrostatic image developing toner of the present invention (hereinafter sometimes abbreviated as “developing toner” or “toner”) is not particularly limited. In the manufacturing method, the configuration described below may be employed.

- the present invention relates to an electrostatic charge image developing toner containing a binder resin, a colorant and a wax, and the melting point of the wax contained in the electrostatic charge image developing toner is 55 ° C. or higher and 90 ° C. or lower.

- the electrostatic image developing toner is characterized in that at least one point is present and the electrostatic charge image developing toner has a dust diffusing amount (Dt) satisfying the following formula (1).

- Dt represents the amount of dust emitted when the toner is heated in a static environment (CPM (measured value per minute: Counter Per Minute)

- Vp is A4 horizontal conversion in the image forming apparatus. Represents the printing speed (sheets / minute). However, Vp is 171.2 or less.

- the toner dust means a substance that is released from the toner when the toner is heated

- the toner dust diffusing amount (Dt) is the electrostatic charge image developing toner from the dust measuring device (manufactured by SIBATA). It is a value measured by a method described in Examples described later with a digital dust meter LD-3K2).

- An image forming apparatus in Vp represents a printer, a copier, a facsimile, or the like.

- the printing speed (sheets / minute) in A4 horizontal conversion for standardizing Vp represents the number of sheets that can be printed per minute when printing in the minor axis direction of a paper having an A4 size paper size. .

- A4 horizontal is 210 mm.

- the wax has a melting point of the wax contained in the toner (hereinafter, simply referred to as a melting point of the wax) of 90 ° C. or less in order to impart satisfactory fixing properties to the toner for developing an electrostatic image. It is essential to include the wax. This is because a wax having a too high melting point has a sufficient releasing property because the diffusion rate from the inside of the toner becomes slow when the toner is melted by the fixing device, even if the sublimation energy is low. This is because performance cannot be imparted.

- a wax having a melting point that is too low can cause a decrease in the heat resistance of the toner, and may not be used because it may cause problems such as blocking during transportation, and includes a wax having a melting point of 55 ° C. or higher. Things are essential.

- the melting point of the wax itself is 55 ° C. or higher and 90 ° C. or lower.

- the melting point of the wax in the state where it is contained in the toner for developing an electrostatic image is determined by the method described in the examples described later; relaxation of enthalpy accompanying the glass transition point of the resin in the toner using a thermal analyzer (DSC). It is a value measured in a state where the peak (thermal history) derived from is lost.

- the value 101 on the left side of Equation (1) is the lower limit value of the amount of toner dust diffusing (Dt) that does not cause hot offset. That is, when the electrostatic charge image developing toner has a dust emission amount (Dt) of less than 101, the electrostatic charge image developing toner electrostatically adhering to the paper surface is mainly wax that sublimates to the fixing roller surface. When the absolute amount of the releasable component is too small, sufficient offset release ability cannot be imparted to cause hot offset.

- the lower limit value of the toner dust diffusing amount (Dt) that does not generate hot offset is a value obtained by multiplying the measured hot offset value by the measurement accuracy of the dust measuring device.

- the measured value that does not generate an offset is the amount of dust diffused under a predetermined condition using a dust measurement device (SIBATA digital dust meter LD-3K2) in the dust detection and measurement device shown in the examples described later. It is a value that does not cause hot offset when actually measured. Also, the speed accuracy of the dust measuring device is multiplied to take into account the measurement accuracy of the dust measuring device.

- SIBATA digital dust meter LD-3K2 a dust measurement device

- the amount of dust diffusing (Dt) of toner that does not cause hot offset was 112 (CPM) (for example, Example 3).

- CCM the amount of dust diffusing

- the toner dust that does not cause hot offset A numerical value of 101 obtained by multiplying the amount of diffusion (Dt) 112 by 0.9 was taken as the lower limit value of the amount of toner dust emission.

- the dust emission amount (Dt) of the toner is, for example, a dust detection / measurement device disclosed in Japanese Patent Application Laid-Open No. 2010-2338, and the amount of dust diffused using the dust detection / measurement device. Can be measured using a dust measuring device (digital dust meter LD-3K2 manufactured by SIBATA).

- Equation (1) indicates the amount of dust dust that is required to reduce the amount of dust generated per hour (dust emission rate: Vd) to 3.0 or less when continuously printed by the image forming apparatus. It is determined from the upper limit (DtL).

- the mathematical formula of 195,449 / Vp-1,040 worth on the right side is obtained from the measured values of the dust emission amount (Dt) and the dust emission rate (Vd) of the electrostatic image developing toner measured under the conditions shown in the examples. This is an inevitable function.

- the lower limit value shown on the left side of Equation (1) varies depending on the environment in which dust is diffused from the toner and the dust detection and measurement device, and the amount of dust generated per hour when the image forming apparatus performs continuous printing (dust emission speed: Vd ) Changes the numerical value shown on the right side of equation (1). If the environment in which dust is scattered from the toner and the dust detection / measurement apparatus are the same, even if the image forming apparatus has a different printing speed (Vp), if the condition of the expression (1) is satisfied, Generation of hot offset can be suppressed while suppressing generated dust.

- FIG. 4 is a graph showing the relationship between the dust emission amount (Dt) of the electrostatic image developing toner and the dust emission speed (Vd) generated from the image forming apparatus.

- the horizontal axis shows the amount of dust emission (Dt) generated when the toner is heated in a static environment, and the vertical axis shows the amount of dust generated per hour when the image forming apparatus performs continuous printing (dust emission speed). : Vd).

- the amount of dust (dust emission rate: Vd) is measured by the method of the example described later, with respect to the dust collected according to the blue angel mark certified measurement method (RAL UZ122 2006).

- an image forming apparatus that prints a large number of sheets per unit time consumes a larger amount of electrostatic charge image developing toner, resulting in an increase in the amount of dust generated per unit time.

- Vd Denst diffusion speed

- the dust emission amount (Dt) of the electrostatic image developing toner continuously printed at a printing speed of 36 sheets / min, and the amount of dust generated from the image forming apparatus using the electrostatic image developing toner (dust emission rate: Vd) is obtained by proportionally calculating the amount of dust (dust emission rate: Vd) generated from the image forming apparatus when the printing speed increases or decreases, and connecting the calculated values in a linear form by the least square method.

- the measured value of the dust emission amount (Dt) of the electrostatic charge image developing toner is 5,665 (CPM).

- the electrostatic charge image developing toner is used to increase the printing speed in A4 horizontal conversion to 120 sheets / min

- the amount of dust generated from the image forming apparatus using the developing toner dust emission speed: Since Vd) is proportional to the increased printing speed, (120/36)

- ⁇ 3.7 12.3 (mg / hr).

- the solid line indicates the measured amount of toner dust (Dt) measured at a printing speed of 36 sheets / min in A4 horizontal conversion from the examples and comparative examples described later, and an image forming apparatus using this toner.

- Each measurement result is connected in a linear form using the least square method from the dust emission rate (Vd) generated per hour.

- the dotted line is a proportional calculation of the amount of dust (dust emission rate: Vd) generated from the image forming apparatus as the printing speed increases / decreases from the measured results, and the toner dust emission amount (Dt) and image at each printing speed (Vp). It represents the relationship between the dust emission rate (Vp) generated from the forming apparatus.

- a horizontal line of Vd 3.0 is drawn.

- the horizontal axis value of the coordinate of the intersection of the dotted line and the solid line connecting the relationship between the toner dust emission amount (Dt) and the dust emission rate (Vd) generated from the image forming apparatus is linear.

- the upper limit (DtL) of toner dust emission when the dust emission rate (Vd) is a specific value of 3.0 or less is shown.

- FIG. 5 shows each printing speed (Vp) on the horizontal axis and the upper limit (DtL) of the toner dust emission amount on the vertical axis.

- Vp printing speed

- DtL upper limit

- the amount of dust generated per hour (dust emission rate: Vd) when continuous printing is performed by the image forming apparatus is preferably smaller, and the preferable dust emission rate (Vd) satisfies a specific value of 1.8 or less.

- the amount of dust diffusing (Dt) from the electrostatic image developing toner satisfies the formula (2). 101 ⁇ Dt ⁇ 117,262 / Vp ⁇ 1,039 (2)

- Formula (2) is a requirement for setting the amount of dust generated per hour from the image forming apparatus (dust emission rate: Vd) to be 1.8 or less which is a suitable specific value, and formula (1) is determined.

- the function is inevitably obtained from the measured values of the dust diffusing amount (Dt) and the dust diffusing speed (Vd) of the electrostatic image developing toner as shown in the embodiment.

- the horizontal axis value of the point of intersection with the connected dotted line indicates the upper limit (DtL) of toner dust emission when the dust emission rate (Vd) is set to a specific value of 1.8 or less. Then, as shown in FIG. 5, the value of each printing speed (Vp) on the horizontal axis and the value of each toner dust emission amount upper limit (DtL) on the vertical axis are indicated by ⁇ (triangle) dots, and indicated by these ⁇ dots.

- Dt should satisfy Expression (3). More preferred. 101 ⁇ Dt ⁇ 71,653 / Vp ⁇ 1,039 (3)

- Formula (3) is a requirement for setting the amount of dust generated per hour from the image forming apparatus (dust release rate: Vd) to be 1.1 or less which is a suitable specific value, and formula (1) is determined.

- the function is inevitably obtained from the measured values of the dust diffusing amount (Dt) and the dust diffusing speed (Vd) of the electrostatic image developing toner as shown in the embodiment.

- the horizontal axis value of the point of intersection with the connected dotted line indicates the upper limit (DtL) of toner dust emission when the dust emission rate (Vd) is a specific value of 1.1 or less.

- the value of each printing speed (Vp) on the horizontal axis and the value of the upper limit (DtL) of each toner dust emission amount on the vertical axis are indicated by ⁇ (square) dots, and are indicated by these ⁇ dots.

- toner dust emission amount upper limit DtL 71,653 / Vp-1,039 . This is the relationship of the upper limit (DtL) of the toner dust emission amount at each printing speed (Vp) corresponding to the right side of Expression (3).

- the toner dust emission amount (Dt) is It is particularly preferable that the formula (4) is satisfied. 101 ⁇ Dt ⁇ 52,104 / Vp-1,039 (4)

- Expression (4) is a requirement for setting the amount of dust generated per hour from the image forming apparatus (dust emission rate: Vd) to a suitable specific value of 0.8 or less, and determines Expression (1).

- the function is inevitably obtained from the measured values of the dust diffusing amount (Dt) and the dust diffusing speed (Vd) of the electrostatic image developing toner as shown in the embodiment.

- the horizontal axis value of the point of intersection with the connected dotted line represents the upper limit (DtL) of toner dust emission when the dust emission rate (Vd) is set to a specific value of 0.8 or less.

- the value of each printing speed (Vp) on the horizontal axis and the value of each toner dust emission upper limit (DtL) on the vertical axis are indicated by ⁇ (diamond) dots, and indicated by these ⁇ dots.

- the selection and addition amount of wax, binder resin, colorant, external additive, and other substances may be adjusted.

- the main factor of dust is wax

- the dust emission amount Dt of the electrostatic charge image developing toner is expressed by the above formula (1). It can be adjusted to be in the range.

- the dust emission amount Dt in order for the dust emission amount Dt to satisfy the range of the formula (2), it is necessary to select a wax that generates less dust than the wax selected in the formula (1) or reduce the amount of added wax. preferable. Further, in order for the dust emission amount Dt to satisfy the range of the formula (3), it is preferable to select a wack that generates less dust than the wax selected in the formula (2) or to reduce the amount of added wax. . Furthermore, in order for the dust emission amount Dt to satisfy the equation (4), it is preferable to select a wax that generates less dust than the wax selected in the equation (3) or to reduce the amount of added wax.

- the electrostatic image developing toner satisfying the formula (2) is faster than the electrostatic image developing toner satisfying the formula (1) by the image forming apparatus (the printing speed per unit time is faster). ) Can be said to be more preferable from the viewpoint of reducing the dust diffusion rate.

- the electrostatic charge image developing toner satisfying the formula (3) rather than the electrostatic charge image developing toner satisfying only the expressions (1) and (2) satisfies the electrostatic charge image development satisfying the expressions (1) to (3).

- the toner for developing an electrostatic charge image satisfying the formula (4) is more preferable than the toner for use from the viewpoint that the image forming apparatus can reduce the dust diffusing speed with a high-speed machine (the printing speed per unit time is fast). .

- the electrostatic charge image developing toner may be obtained according to the following method (I) or (II).

- A) to (c) are satisfied.

- the electrostatic image developing toner contains at least two types of waxes, ie, a wax component X and a wax component Y.

- the dust emission amount of the wax component Y is larger than the dust emission amount of the wax component X.

- the content of the wax component X is larger than the content of the wax component Y.

- A), (b) and (e) are satisfied.

- the electrostatic image developing toner contains at least two types of waxes, ie, a wax component X and a wax component Y.

- the dust emission amount of the wax component Y is larger than the dust emission amount of the wax component X.

- E The balance between the amount of wax dust emission and the content of the wax component X and the wax component Y is adjusted.

- Dw All represents the amount of wax-induced dust emission, and is a value derived by calculation. If all the wax components contained in the toner have been emitted, how much the emission amount will be. The value to represent. That is, it is the product of the amount of radiation when the wax alone is diffused and the content of the wax in the toner of the amount of radiation emitted. When a plurality of waxes are present in the toner, such as the wax component X and the wax component Y, the sum of the products is Dw All .

- the definition and measuring method of the amount of wax dust emission are as described in the examples.

- the concentration of the wax in the toner for developing an electrostatic image can be calculated from the formulation of the wax.

- the horizontal axis represents the value of each Dw All (CPM), and the vertical axis represents Dt (generated when the electrostatic charge image developing toner is heated).

- Fig. 1 shows the dust emission per minute).

- FIG. 3 is a graph in which the maximum value of Dw All at the intersection is plotted on the vertical axis and the printing speed Vp at that time is plotted on the horizontal axis.

- Dt and Dw All are correlated and determined uniquely, so FIG. 3 is the same as that obtained by converting Dt in FIG. 5 described later to Dw All .

- FIG. 3 shows a very good correlation since Dw All is in the form of a function inversely proportional to Vp and the square of the correlation coefficient is 1.00 as in FIG. That is, when the printing speed of the designed image forming apparatus is determined, an upper limit value of the wax-induced dust emission amount Dw All can be derived for each allowable value of the dust generation speed Vd from the image forming apparatus.

- the qualitative direction for the dust image diffusion amount Dt of the charge image developing toner to satisfy the range of the above formula (1) is shown below.

- A When the amount of wax dust diffusing is large, the hot offset resistance (HOS) is improved, while the dust generation speed Vd from the image forming apparatus is increased.

- B When the wax content is high, the HOS is improved, but the dust generation speed Vd from the image forming apparatus is increased.

- C If the amount of wax dust is too small, the HOS will deteriorate, but the dust generation speed Vd from the image forming apparatus will decrease.

- D If the wax content is too low, the HOS will deteriorate, but the dust generation rate Vd from the image forming apparatus will decrease.

- the toner according to the present invention it is important to control the dust generation amount Dt from the toner.

- the maximum amount allowed to achieve a dust generation rate (Vd) of 3.0 mg / hr or less from the image forming apparatus with respect to the wax-induced dust emission amount (Dw All ) is determined.

- the maximum allowable wax can be obtained by the following procedure.

- (A-1) Vp is set to an arbitrary value.

- (A-3) Dust emission amount (Dw) of wax to be used is measured by the method described in the examples.

- the maximum allowable wax concentration that can be contained in the toner can be obtained.

- the dust generation amount Dt from the toner according to the present invention is less than 101, and the HOS deteriorates when sufficient releasability cannot be imparted to the fixing roller. Therefore, it is essential to design Dt to be 101 or more.

- Dt and Dw All have the relationship of the above formula (6).

- Dw All is uniquely determined.

- Cw can be obtained.

- Cw obtained here is the minimum wax content when an arbitrary wax is selected.

- the minimum allowable wax can be obtained by the following procedure.

- (B-1) Substitute 101 for Dt in equation (6) to obtain Dw All .

- (Dw All 3,272)

- (B-2) Dust emission amount Dw of the wax used is measured by the method described in the examples.

- the minimum wax content for preventing HOS from being deteriorated can be obtained.

- the electrostatic image developing toner satisfying any of the ranges (2) to (4) in which the dust emission amount Dt is satisfied is the electrostatic image developing toner having a shell core structure in the method (I).

- the shell material contains the wax component Y

- the core material contains the wax component X.

- the wax component X and the wax component Y are dispersed in the entire toner base particles before adding the wax to the polymer primary particles, which will be described later, and forming the toner for developing an electrostatic image. Is obtained. It is necessary that the dust content of the wax component X and the wax component Y and the content in the toner satisfy the above-described relationship.

- the developing toner of the present invention is measured in accordance with the method described in ⁇ Method and definition of wax melting point in the state of being included in the electrostatic charge developing toner> in the example.

- the melting point of the wax can be determined.

- the developing toner of the present invention is a toner in which at least one melting point of the wax in a state contained in the toner exists at 55 ° C. or more and 90 ° C. or less.

- the developing toner of the present invention obtained by the above methods (I) and (II) is a wax in the state contained in the toner according to the method for measuring the melting point of wax in the state contained in the toner.

- the toner preferably has a melting point of at least one point at 55 ° C. or more and less than 70 ° C. and one point at 70 ° C. or more and 80 ° C. or less.

- the developing toner of the present invention is a high-speed machine that consumes a large amount of toner for developing an electrostatic image per unit time, or when the amount of electrostatic image developing toner on the paper for graphic use increases. It is suitable for high-speed printing because it can improve the hot offset resistance while suppressing dust generated during fixing. Among these, the above effect is particularly exerted in a high-speed machine having a printing speed (Vp) of 20 (sheets / minute) or more, more preferably a printing speed (Vp) of 30 (sheets / minute) or more.

- the method for producing the toner for developing an electrostatic charge image of the present invention is not particularly limited, and the construction described below may be adopted in the method for producing a wet method toner or a pulverization method toner.

- the binder resin constituting the toner of the present invention may be appropriately selected from those known to be usable for toner.

- styrene resin vinyl chloride resin, rosin modified maleic acid resin, phenol resin, epoxy resin, saturated or unsaturated polyester resin, polyethylene resin, polypropylene resin, ionomer resin, polyurethane resin, silicone resin, ketone resin, Ethylene-acrylate copolymer, xylene resin, polyvinyl butyral resin, styrene-alkyl acrylate copolymer, styrene-alkyl methacrylate copolymer, styrene-acrylonitrile copolymer, styrene-butadiene copolymer, styrene-anhydrous malein An acid copolymer etc. can be mentioned. These resins can be used alone or in combination.

- the colorant constituting the toner of the present invention may be appropriately selected from those known to be usable for toner.

- yellow pigments, magenta pigments, and cyan pigments shown below can be used.

- black pigments carbon black or a mixture of the following yellow pigments / magenta pigments / cyan pigments toned to black is used. .

- carbon black as a black pigment exists as an aggregate of very fine primary particles, and when dispersed as a pigment dispersion, particle coarsening due to reaggregation tends to occur.

- the degree of reagglomeration of carbon black particles correlates with the amount of impurities contained in carbon black (the degree of residual undecomposed organic matter). If there are many impurities, coarsening due to reaggregation after dispersion tends to be severe. Indicates.

- the ultraviolet absorbance of the toluene extract of carbon black measured by the following method is preferably 0.05 or less, and more preferably 0.03 or less.

- the carbon black of the channel method tends to have a large amount of impurities, and therefore, the carbon black in the present invention is preferably one produced by the furnace method.

- a commercially available spectrophotometer for example, an ultraviolet-visible spectrophotometer (UV-3100PC) manufactured by Shimadzu Corporation can be used.

- yellow pigment compounds represented by condensed azo compounds, isoindolinone compounds and the like are used. Specifically, C.I. I. CI Pigment Yellow 12, 13, 14, 15, 17, 62, 74, 83, 93, 94, 95, 109, 110, 111, 128, 129, 147, 150, 155, 168, 180, 194, etc. are preferably used. It is done.

- magenta pigment condensed azo compounds, diketopyrrolopyrrole compounds, anthraquinones, quinacridone compounds, basic dye lake compounds, naphthol compounds, benzimidazolone compounds, thioindigo compounds, and perylene compounds are used.

- C.I. I. Pigment Red 2, 3, 5, 6, 7, 23, 48: 2, 48: 3, 48: 4, 57: 1, 81: 1, 122, 144, 146, 166, 169, 173, 184, 185, 202, 206, 207, 209, 220, 221, 238, 254, C.I. I. Pigment Violet 19 or the like is preferably used.

- a quinacridone pigment represented by pigment violet 19 is particularly preferred.

- the quinacridone pigments C.I. I.

- a compound represented by CI Pigment Red 122 is particularly preferable.

- cyan pigment copper phthalocyanine compounds and derivatives thereof, anthraquinone compounds, basic dye lake compounds, and the like can be used. Specifically, C.I. I. Pigment blue 1, 15, 15: 1, 15: 2, 15: 3, 15: 4, 60, 62, 66 and the like; I. Pigment Green 7, 36, etc. can be used particularly preferably.

- a wet method for obtaining a toner in an aqueous medium a method of performing radical polymerization in an aqueous medium such as a suspension polymerization method or an emulsion polymerization aggregation method (hereinafter abbreviated as “polymerization method”), Abbreviated as “legal toner”), chemical pulverization method, and the like are preferably used.

- a suspension polymerization method in a conventional polymerization toner production process a method in which a high shear force is applied in the process of generating polymerizable monomer droplets or a dispersion stabilizer or the like is increased. .

- any of the production methods such as the above-described suspension polymerization method, polymerization method such as emulsion polymerization aggregation method and chemical pulverization method can be used.

- the toner is prepared from a size larger than the toner base particle size to a smaller size. Therefore, when trying to reduce the average particle size, the particle size ratio on the small particle side tends to increase, and an excessive burden such as a classification step is forced.

- the emulsion polymerization agglomeration method has a relatively sharp particle size distribution and is prepared from a size smaller than the toner base particle size to a larger particle, and thus is prepared without going through a classification step or the like. A toner having a particle size distribution is obtained.

- a classification step is usually essential for a pulverized toner

- a desired particle size distribution can be obtained with a wet method toner even without classification, particularly by an emulsion polymerization aggregation method.

- toner manufactured by the emulsion polymerization aggregation method in which radical polymerization is performed in an aqueous medium particularly preferable in the present invention will be described in more detail among the manufacturing methods of the polymerized toner.

- a toner When a toner is produced by an emulsion polymerization aggregation method, it usually has a polymerization process, a mixing process, an aggregation process, an aging process, and a washing / drying process. That is, generally, a dispersion liquid containing primary polymer particles obtained by emulsion polymerization is mixed with a dispersion liquid such as a colorant, a charge control agent, and wax, and the primary particles in the dispersion liquid are aggregated to form particle aggregates.

- the toner base particles can be obtained by collecting and collecting the particles obtained by fusing the fine particles or the like after the collection, and if necessary, by washing and drying.

- the polymer primary particle dispersion that becomes the shell material is added to and held in the core formed through the core material aggregation process by polymerization, mixing, and aggregation, and then rounded.

- the shell core structure can be formed by the process and the washing and drying process.

- the binder resin constituting the polymer primary particles used in the emulsion polymerization aggregation method one or more polymerizable monomers that can be polymerized by the emulsion polymerization method may be appropriately used.

- a polymerizable monomer having a Bronsted acidic group hereinafter sometimes simply referred to as “acidic monomer” or Bronsted.

- a polymerizable monomer having a basic group hereinafter, sometimes simply referred to as “basic monomer” and a polymerizable monomer having neither a Bronsted acidic group nor a Bronsted basic group (hereinafter, “ It is preferable to use “other monomers” as raw material polymerizable monomers.

- each polymerizable monomer may be added separately, or a plurality of polymerizable monomers may be mixed in advance and added simultaneously.

- the polymerizable monomer may be added as it is, or may be added as an emulsion prepared by mixing with water or an emulsifier in advance.

- the “acidic monomer” examples include polymerizable monomers having a carboxyl group such as acrylic acid, methacrylic acid, maleic acid, fumaric acid and cinnamic acid, polymerizable monomers having a sulfonic acid group such as sulfonated styrene, and vinylbenzenesulfonamide. Examples thereof include polymerizable monomers having a sulfonamide group.

- Examples of the “basic monomer” include aromatic vinyl compounds having an amino group such as aminostyrene, nitrogen-containing heterocyclic-containing polymerizable monomers such as vinylpyridine and vinylpyrrolidone, and amino groups such as dimethylaminoethyl acrylate and diethylaminoethyl methacrylate. Examples include (meth) acrylic acid esters.

- acidic monomers and basic monomers may be used alone or in combination, and may exist as a salt with a counter ion.

- an acidic monomer more preferably acrylic acid and / or methacrylic acid.

- the total amount of acidic monomer and basic monomer in 100% by mass of the total polymerizable monomer constituting the binder resin as the polymer primary particles is preferably 0.05% by mass or more, more preferably 0.5% by mass or more. More preferably, it is 1% by mass or more.

- the upper limit is preferably 10% by mass or less, more preferably 5% by mass or less.

- “Other monomers” include styrenes such as styrene, methylstyrene, chlorostyrene, dichlorostyrene, p-tert-butylstyrene, pn-butylstyrene, pn-nonylstyrene, methyl acrylate, acrylic acid Acrylic esters such as ethyl, propyl acrylate, n-butyl acrylate, isobutyl acrylate, hydroxyethyl acrylate, ethylhexyl acrylate, methyl methacrylate, ethyl methacrylate, propyl methacrylate, n-butyl methacrylate, methacryl Methacrylates such as isobutyl acid, hydroxyethyl methacrylate, ethylhexyl methacrylate, acrylamide, N-propylacrylamide, N, N-dimethylacrylamide, N

- an acidic monomer and other monomers may be used in combination. More preferably, acrylic acid and / or methacrylic acid is used as the acidic monomer, and a polymerizable monomer selected from styrenes, acrylic esters, and methacrylic esters is used as the other monomer, and more preferably.

- a cross-linked resin when used as the binder resin constituting the polymer primary particles, a polyfunctional monomer having radical polymerizability is used as the cross-linking agent shared with the above-mentioned polymerizable monomer, for example, divinylbenzene, hexane.

- examples include diol diacrylate, ethylene glycol dimethacrylate, diethylene glycol dimethacrylate, diethylene glycol diacrylate, triethylene glycol diacrylate, neopentyl glycol dimethacrylate, neopentyl glycol acrylate, and diallyl phthalate.

- a polymerizable monomer having a reactive group in a pendant group such as glycidyl methacrylate, methylol acrylamide, acrolein and the like.

- radical polymerizable bifunctional monomers are preferable, and divinylbenzene and hexanediol diacrylate are particularly preferable.

- polyfunctional monomers may be used alone or in combination.

- the blending ratio of the polyfunctional monomer in the total polymerizable monomer constituting the resin is preferably 0.005% by mass or more, more preferably 0. 0.1% by mass or more, more preferably 0.3% by mass or more, and the upper limit is preferably 5% by mass or less, more preferably 3% by mass or less, and still more preferably 1% by mass or less.

- emulsifiers can be used for the emulsion polymerization, but one or more emulsifiers selected from cationic surfactants, anionic surfactants and nonionic surfactants are used in combination. be able to.

- Examples of the cationic surfactant include dodecyl ammonium chloride, dodecyl ammonium bromide, dodecyl trimethyl ammonium bromide, dodecyl pyridinium chloride, dodecyl pyridinium bromide, hexadecyl trimethyl ammonium bromide and the like.

- anionic surfactant examples include fatty acid soaps such as sodium stearate and sodium dodecanoate, sodium dodecyl sulfate, sodium dodecylbenzenesulfonate, and sodium lauryl sulfate.

- Nonionic surfactants include, for example, polyoxyethylene dodecyl ether, polyoxyethylene hexadecyl ether, polyoxyethylene nonyl phenyl ether, polyoxyethylene lauryl ether, polyoxyethylene sorbitan monooleate ether, monodecanoyl sucrose Etc.

- the amount of the emulsifier is usually 1 to 10 parts by mass with respect to 100 parts by mass of the polymerizable monomer, and these emulsifiers include, for example, partially or fully saponified polyvinyl alcohol such as saponified polyvinyl alcohol, hydroxy One or more of cellulose derivatives such as ethyl cellulose can be used in combination as a protective colloid.

- polymerization initiator examples include hydrogen peroxide; persulfates such as potassium persulfate; organic peroxides such as benzoyl peroxide and lauroyl peroxide; 2,2′-azobisisobutyronitrile, 2, Azo compounds such as 2′-azobis (2,4-dimethylvaleronitrile); redox initiators and the like are used.

- persulfates such as potassium persulfate

- organic peroxides such as benzoyl peroxide and lauroyl peroxide

- 2,2′-azobisisobutyronitrile 2, Azo compounds such as 2′-azobis (2,4-dimethylvaleronitrile

- redox initiators and the like are used.

- One or more of them are usually used in an amount of about 0.1 to 3 parts by mass with respect to 100 parts by mass of the polymerizable monomer.

- it is preferable that at least a part or all of the initiator is hydrogen peroxide or organic peroxide

- one or more suspension stabilizers such as calcium phosphate, magnesium phosphate, calcium hydroxide, magnesium hydroxide and the like are usually added in an amount of 1 to 10 parts by mass with respect to 100 parts by mass of the polymerizable monomer. It may be used.

- the polymerization initiator and the suspension stabilizer may be added to the polymerization system at any time before, simultaneously with, and after the addition of the polymerizable monomer, and these addition methods are combined as necessary. May be.

- a known chain transfer agent can be used as necessary.

- a chain transfer agent include t-dodecyl mercaptan, 2-mercaptoethanol, diisopropyl xanthogen, four Examples thereof include carbon chloride and trichlorobromomethane.

- the chain transfer agent may be used alone or in combination of two or more, and is usually used in a range of 5% by mass or less based on the total polymerizable monomer.

- a pH adjuster, a polymerization degree adjuster, an antifoaming agent, etc. can be further mix

- the polymerizable monomers are polymerized in the presence of a polymerization initiator, and the polymerization temperature is usually 50 to 120 ° C., preferably 60 to 100 ° C., more preferably 70 to 90 ° C.

- the volume average diameter (Mv) of the polymer primary particles obtained by emulsion polymerization is usually 0.02 ⁇ m or more, preferably 0.05 ⁇ m or more, more preferably 0.1 ⁇ m or more, and usually 3 ⁇ m or less, preferably 2 ⁇ m or less. More preferably, the thickness is 1 ⁇ m or less.

- the volume average diameter (Mv) of the polymer primary particles is within the above range, the aggregation rate can be controlled relatively easily, and a toner having a desired particle diameter can be obtained.

- the glass transition temperature (Tg) of the binder resin constituting the polymer primary particles by DSC method is preferably 40 to 80 ° C.

- Tg glass transition temperature

- the acid value of the binder resin constituting the polymer primary particles is preferably 3 to 50 mgKOH / g, more preferably 5 to 30 mgKOH / g as a value measured by the method of JISK-0070 (1992).

- the colorant is not particularly limited as long as it is a commonly used colorant. Examples thereof include the pigments described above, carbon black such as furnace black and lamp black, and magnetic colorants.

- the content ratio of the colorant may be an amount sufficient for the obtained toner to form a visible image by development.

- the content is preferably in the range of 1 to 25 parts by mass, more preferably 1 to 15 parts by mass, particularly preferably 3 to 12 parts by mass.

- the colorant may have magnetism, and examples of the magnetic colorant include a ferromagnetic material exhibiting ferrimagnetism or ferromagnetism in the vicinity of 0 to 60 ° C., which is the use environment temperature of a printer, a copying machine, and the like.

- magnetite Fe 3 O 4

- maghemite ⁇ -Fe 2 O 3

- M x Fe 3-x O 4 M is Mg, Mn, Fe, Co, Ni, Cu, Zn, spinel ferrite represented by Cd, etc.

- BaO ⁇ 6Fe 2 O 3 , 6 -cubic ferrite such as SrO ⁇ 6Fe 2 O 3, Y 3 Fe 5 O 12, Sm 3 Fe 5 O garnet-type oxides such as 12, a magnetic rutile oxides such as CrO 2, and, Cr, Mn, Fe, Co, in the vicinity of 0 ⁇ 60 ° C. among such metals or their ferromagnetic alloys such as Ni It includes those shown.

- magnetite, maghematite, or an intermediate between magnetite and maghematite is preferable.

- the content of the magnetic powder in the toner is 0.2 to 10% by mass, preferably 0.5 to It is 8% by mass, more preferably 1 to 5% by mass.

- the content of the magnetic powder in the toner is usually 15% by mass or more, preferably 20% by mass or more, and usually 70% by mass or less, preferably 60% by mass or less. It is desirable. If the content of the magnetic powder is less than the above range, the magnetic force required for the magnetic toner may not be obtained, and if it exceeds the above range, fixing problems may be caused.

- a polymer primary particle dispersion and a colorant dispersion are mixed to form a mixed dispersion, and then aggregated to obtain a particle aggregate.

- the colorant is preferably used in the state of being emulsified in water by a mechanical means such as a sand mill or a bead mill in the presence of an emulsifier.

- the colorant dispersion is preferably added with 10 to 30 parts by weight of the colorant and 1 to 15 parts by weight of the emulsifier with respect to 100 parts by weight of water.

- the particle diameter of the colorant in the dispersion is monitored while being dispersed, and the volume average diameter (Mv) is finally set to 0.01 to 3 ⁇ m, more preferably 0.05 to 3 ⁇ m. It is preferable to control within the range of 0.5 ⁇ m.

- the number average diameter (Mn) is preferably 0.01 to 3 ⁇ m, more preferably 0.05 to 0.5 ⁇ m.

- the blend of the colorant dispersion at the time of emulsion aggregation is calculated and used so as to be 2 to 10% by mass in the finished toner base particles after aggregation.

- the wax contained in the developing toner of the present invention preferably contains at least two types of waxes and has a precise structure control. That is, it is preferable that the developing toner of the present invention satisfies the following requirements (a) to (c).

- the developing toner contains at least two types of waxes, ie, a wax component X and a wax component Y.

- the dust emission amount of the wax component Y is larger than the dust emission amount of the wax component X.

- the content of the wax component X is larger than the content of the wax component Y.

- the wax component X and the wax component Y represent two types of wax contained in the developing toner, and are synonymous with “wax X” and “wax Y”, respectively.

- the content of the wax component X is larger than the content of the wax component Y.

- the ratio in the wax component Y in all the wax components is 0.1 mass% or more and less than 10 mass%.

- the toner of the present invention preferably satisfies the following requirement (f).

- the toner for developing an electrostatic charge image has a region where the abundance ratio of the wax component Y is higher than that of the wax component X, and the region is more on the outer side than the center side of the toner for developing an electrostatic image. That is, when a wax having a small dust emission amount is used on the center side of the developing toner and a wax having a large dust emission amount is used on the outer side of the toner, both waxes are dispersed substantially uniformly in the toner. Compared to the case, the hot offset resistance is further improved.

- the wax is added for the purpose of imparting releasability of the developing toner from the fixing roller, but the wax having high sublimation property having high releasability is selectively used in the developing toner. It is considered that a higher concentration can be imparted when the toner is concentrated on the surface because the speed at which the wax diffuses from the developing toner during fixing is increased.

- the developing toner has a region in which the abundance ratio of the wax component Y is higher than that of the wax component X, and the region is outside the center side of the electrostatic charge image developing toner.

- the “more side” state is defined as follows. In other words, the state (f) is such that all of the core components present in the toner base particles cover 50% or more of the periphery with the shell component.

- FIG. 10 A specific example showing the state (f) is shown in FIG. 10, the white portion represents the core component, the white dotted line represents the periphery of the core component, the gray portion represents the shell component, and the black solid line represents the periphery of the shell component.

- the state of (f) is not limited to these.

- the abundance ratio of the wax component X and the wax component Y is determined by how the wax is charged during production. Therefore, in order to select a highly sublimable wax having a high releasability on the outer side of the developing toner and make it exist in a concentrated manner, it is possible to place more wax with a high sublimability in the shell component than in the core component. That's fine. Examples of the method include the methods described below. 1. Particles smaller than the core component are blended as a shell component. 2. The shell component is added after the core component. 3. When the toner is produced in a solvent containing water, the shell component uses a component having a higher polarity than the core component. 3. above.

- the highly polar component examples include a component containing a carboxyl group, a sulfonic acid group, a hydroxyl group, an amino group, or an alkoxy group. Above 1. ⁇ 3. One of these methods may be used, or a plurality of methods may be used in combination.

- the toner for developing an electrostatic charge image of the present invention has a core having a high abundance ratio of a wax having a small dust emission amount on the center side of the toner and a shell having a high abundance ratio of a wax having a large dust emission amount on the outer side of the toner. It is preferable to form a shell core structure.

- the wax contained in the shell material of the shell core structure substantially contains only the wax component Y, and the wax contained in the core material of the shell core structure is substantially It is more preferable to contain only the wax component X.

- the toner outer side has a region where the abundance ratio of the wax having a large dust emission amount is higher than the toner center side. Containing substantially only the wax component Y (or X) indicates that a trace amount of inevitable impurities may be mixed in addition.

- the inevitable impurities represent waxes other than the wax component Y (or X).

- the dust emission amount (Dw) of the wax component X is 50,000 CPM or less and the dust emission amount (Dw) of the wax component Y is 100,000 CPM or more. This is because the dust emission amount (Dw) of the wax component X existing on the center side of the toner is set to 50,000 CPM or less, so that the amount of dust generated per hour from the image forming apparatus (dust emission rate: Vd) is further increased. This is because it can be controlled to a low value, and higher hot offset resistance can be obtained by setting the dust emission amount (Dw) of the wax component Y present on the outer side of the toner to 100,000 CPM or more.

- the dust emission amount Dw of the wax component X or the wax component Y can be measured by the method described in the examples, similarly to the dust emission amount of the toner.

- “under static environment” refers to the conditions described in the examples, and the heating conditions are as described in the examples.

- examples of the wax component X having a small dust emission amount include hydrocarbon waxes and ester waxes. Among them, microcrystalline wax and ester wax having a large sublimation energy are preferably used from the viewpoint of suppressing the emission amount.

- the wax component Y having a large dust emission amount includes hydrocarbon waxes. Among them, paraffin wax having many linear molecules is preferably used from the viewpoint of imparting releasability.

- the developing toner of the present invention has a shell core structure, and polymer primary particles having a volume average diameter (Mv) enclosing wax of 50 nm or more and 500 nm or less are used as at least one of the shell materials.

- Mv volume average diameter

- the production method of the developing toner having the shell core structure of the present invention is not particularly limited, but is produced by any one of pulverization method, emulsion polymerization aggregation method, suspension polymerization method, and chemical pulverization method (melt suspension method). It is prepared by attaching shell fine particles prepared by emulsion polymerization method, mini-emulsion method, or coacervation method to the surface of the core particles, and then heat-sealing the shell and the core as necessary. I can do things.

- This shell core structure is advantageous in that it is advantageous in terms of releasability if the wax is arranged on the outer side, but if the wax is present on the outermost surface of the developing toner, it is satisfactory because it contaminates members such as the photoreceptor. This is because there are cases in which it is not possible to obtain a satisfactory image quality.

- the polymer primary particles encapsulated by the emulsion polymerization method, the mini-emulsion method, the coacervation method, or the like with the wax having the volume average diameter (Mv) as described above as the resin component are used as the shell material. It is preferable to use it as one.

- the polymer primary particles used as the shell material by the emulsion polymerization method it can be obtained in the same manner as the polymer primary particles obtained in the process of producing the toner by the emulsion polymerization aggregation method.

- the wax it is essential to include a wax having a melting point of 90 ° C. or lower in order to impart satisfactory fixability to the toner for developing an electrostatic image. This is because a wax having a too high melting point has a sufficient releasing property because the diffusion rate from the inside of the toner becomes slow when the toner is melted by the fixing device, even if the sublimation energy is low. This is because performance cannot be imparted. Furthermore, a wax having a melting point that is too low can cause a decrease in the heat resistance of the toner, and may not be used because it may cause problems such as blocking during transportation, and includes a wax having a melting point of 55 ° C. or higher. Things are essential. The melting point of the wax itself is 55 ° C.

- the melting point of the wax in the state where it is contained in the toner for developing an electrostatic image is determined by the method described in the examples described later; relaxation of enthalpy accompanying the glass transition point of the resin in the toner using a thermal analyzer (DSC). It is a value measured in a state where the peak (thermal history) derived from is lost.

- the wax used for producing the toner for developing an electrostatic charge image so as to have a value of the dust emission amount Dt (CPM) satisfying any of the formulas (1) to (4) described in the present specification

- Dt dust emission amount

- olefin wax paraffin wax

- ester wax having a long chain aliphatic group such as behenyl behenate, montanate ester, stearyl stearate

- water Plant waxes such as soy castor oil and carnauba wax

- ketones having long chain alkyl groups such as distearyl ketone

- silicones having alkyl groups higher fatty acids such as stearic acid

- long chain aliphatic alcohols such as eicosanol

- oleic acid amide, higher fatty acid amides such as stearic acid

- hydrocarbon-based (Fischer tropic wax, microcrystalline wax, polyethylene wax, polypropylene wax) wax and ester-based (long chain fatty acid and long chain alcohol ester or long chain fatty acid and polyhydric alcohol ester) wax are preferable.

- ester-based wax long chain fatty acid and long chain alcohol ester or long chain fatty acid and polyhydric alcohol ester

- the amount of the wax used may be that in which the toner forms a shell core structure, or the binder resin, the colorant, and the wax are included substantially uniformly without forming the shell core structure.

- the core material, the shell material, and the toner base material that does not form the shell core structure are preferably 4 to 30 parts by mass, more preferably 5 to 20 parts by mass of wax with respect to 100 parts by mass of the binder resin.

- the amount of wax used is less than the above range, it will be difficult to obtain satisfactory hot offset resistance due to insufficient release force, and if it is more than the above range, it may be difficult to suppress dust. Come. However, if the toner for developing an electrostatic charge image is produced by using the wax having the melting point range described in the present specification so that the dust emission amount Dt (CPM) described in the present specification is obtained, the amount of the wax used is particularly large. It is not limited at all.

- the wax exemplified above can be selected by selecting a wax component Y having a larger amount of dust emission than the wax component X. It can be used arbitrarily.

- the volume average diameter (Mv) in water is 0.01 to 2.0 ⁇ m, more preferably 0.01 to 1.0 ⁇ m, still more preferably 0.01 to 0.5 ⁇ m in water. It is preferable to add the wax dispersion emulsified and dispersed in the emulsion polymerization or in the aggregation step. In order to disperse the wax with a suitable dispersed particle diameter in the toner, it is preferable to add the wax as a seed during emulsion polymerization.

- polymer primary particles in which wax is encapsulated By adding as a seed, polymer primary particles in which wax is encapsulated can be obtained, so that a large amount of wax does not exist on the toner surface, and deterioration of toner charging property and heat resistance can be suppressed.

- the amount of wax present in the polymer primary particles is preferably calculated to be 4 to 30% by mass, more preferably 5 to 20% by mass, and particularly preferably 7 to 15% by mass.

- a charge control agent may be blended for imparting charge amount and charge stability.

- Conventionally known compounds are used as the charge control agent. Examples thereof include hydroxycarboxylic acid metal complexes, azo compound metal complexes, naphthol compounds, naphthol compound metal compounds, nigrosine dyes, quaternary ammonium salts, and mixtures thereof.

- the blending amount of the charge control agent is preferably in the range of 0.1 to 5 parts by mass with respect to 100 parts by mass of the resin.

- the charge control agent is blended with a polymerizable monomer or the like at the time of emulsion polymerization, or blended in the aggregation step with the polymer primary particles and the colorant, or the polymer. It can be blended by a method such as blending after the primary particles, the colorant and the like are agglomerated to obtain an appropriate particle size as a toner.

- the charge control agent is preferably emulsified and dispersed in water using an emulsifier, and used as an emulsion having a volume average diameter (Mv) of 0.01 ⁇ m to 3 ⁇ m.

- Mv volume average diameter

- the volume average diameter (Mv) of the polymer primary particles, the colorant dispersed particles, the wax dispersed particles, the charge control agent dispersed particles and the like in the dispersion is measured using a nanotrack by the method described in the Examples, It is defined as the measured value.

- the blended components such as the polymer primary particles, the colorant particles, and, if necessary, the charge control agent and the wax are mixed simultaneously or sequentially. It is possible to prepare a dispersion, that is, a polymer primary particle dispersion, a colorant particle dispersion, a charge control agent dispersion, and a wax fine particle dispersion, and mixing them to obtain a mixed dispersion. From the viewpoint of the property and uniformity of particle size.

- the agglomeration treatment usually includes a method of heating in a stirring tank, a method of adding an electrolyte, a method of combining these, and the like.

- the particle size of the particle agglomerates is controlled from the balance between the agglomeration force between the particles and the shearing force due to agitation.

- the cohesive force can be increased by heating or adding an electrolyte.

- any of organic salts and inorganic salts may be used. Specifically, NaCl, KCl, LiCl, Na 2 SO 4 , K 2 SO 4 , Li 2 SO 4 are used. , MgCl 2, CaCl 2, MgSO 4, CaSO 4, ZnSO 4, Al 2 (SO 4) 3, Fe 2 (SO 4) 3, CH 3 COONa, C 6 H 5 SO 3 Na and the like. Of these, inorganic salts having a divalent or higher polyvalent metal cation are preferred.

- the amount of the electrolyte blended varies depending on the type of electrolyte, target particle size, and the like, but is usually 0.05 to 25 parts by mass, preferably 0.1 to 15 parts per 100 parts by mass of the solid component of the mixed dispersion. Part by mass, more preferably 0.1 to 10 parts by mass.

- the blending amount is less than the above range, the progress of the agglutination reaction is slow, and fine powders of 1 ⁇ m or less remain after the agglomeration reaction, the average particle diameter of the obtained particle aggregate does not reach the target particle diameter, etc. There are cases.

- the upper limit of the above range is exceeded, rapid agglomeration tends to occur and it becomes difficult to control the particle size, and the resulting agglomerated particles may cause problems such as inclusion of coarse powder or irregular shapes. .

- a method of suppressing the amount of electrolyte may be employed as a method of controlling the particle size within a specific range of the present invention.

- the amount of the electrolyte is suppressed, the particle growth rate is slow, which is not industrially preferable in terms of production efficiency.

- the aggregation temperature when the electrolyte is added for aggregation is preferably 20 to 70 ° C., and more preferably 30 to 60 ° C.

- controlling the temperature before the aggregation step is one of the methods for controlling the particle size within a specific range.

- Some colorants added to the aggregating step also have the properties of the electrolyte, and may aggregate without adding the electrolyte. Therefore, the aggregation can be prevented by cooling the temperature of the polymer primary particle dispersion in advance when mixing the colorant dispersion. This aggregation easily generates fine powder and causes unevenness in the particle size distribution.

- the polymer primary particles are preferably cooled in advance in the range of preferably 0 to 15 ° C., more preferably 0 to 12 ° C., and still more preferably 2 to 10 ° C.

- the aggregation temperature in the case of performing aggregation only by heating without using an electrolyte is usually in the temperature range of (Tg ⁇ 20 ° C.) to Tg with respect to the glass transition temperature Tg of the polymer primary particles, and (Tg ⁇ 10 ° C.). ) To (Tg-5 ° C.).

- the time required for agglomeration is optimized depending on the shape of the apparatus and the processing scale, but in order to reach the target particle size, the toner base particles are usually held at a temperature within the above range for at least 30 minutes. It is desirable.

- the temperature rise until reaching the predetermined temperature may be raised at a constant rate, or may be raised stepwise.

- a toner primary particle having a shell core structure can be formed by adding (adhering or fixing) a polymer primary particle dispersion to the particle aggregate after the above-described aggregation treatment as necessary.

- the shell material preferably has a volume average particle size (Mv) of polymer primary particles containing or encapsulating wax of 50 nm to 500 nm, more preferably 80 nm to 450 nm, still more preferably 100 nm to 400 nm, particularly preferably 150 nm or more. It is preferable to include those having a thickness of 350 nm or less.

- Mv volume average particle size

- the shell agent can be efficiently attached to the core agent, and the amount of dust diffusing on the outer side of the toner.

- a region having a high abundance of wax is formed, a higher releasability can be imparted, and the amount of dust generated from the image forming apparatus per hour (dust emission rate: Vd) is controlled to a lower value. It becomes easy and higher hot offset resistance can be acquired.

- the electrostatic charge image developing toner has a shell core structure, and the core material having the shell core structure contains or contains only the wax component X, and has a volume average diameter (Mv) of 50 nm to 500 nm. It is also possible to include polymer primary particles having a volume average diameter (Mv) of 50 nm or more and 500 nm or less, in which only the wax component Y is contained or included in the shell material having the shell core structure. As preferred.

- the resin fine particles are usually used as a dispersion liquid dispersed in water or a liquid mainly composed of water with an emulsifier. However, when the charge control agent is added after the aggregation treatment, the resin fine particles are charged into the dispersion liquid containing the particle aggregates. It is preferable to add the resin fine particles after adding the control agent.

- an emulsifier and a pH adjuster are added as a dispersion stabilizer to reduce the cohesive force between the particles, thereby growing the toner base particles. It is preferable to add an aging step for causing fusion between the agglomerated particles after stopping.

- the toner of the present invention preferably has a sharp particle size distribution.

- the stirring rotational speed is reduced before the step of adding an emulsifier and a pH adjuster, that is, And a method of reducing the shearing force by stirring.

- the viscosity of the binder resin is lowered by heating to be circularized, but if heated as it is, the growth of the toner base particle size does not stop, so for the purpose of stopping the particle size growth by heating, usually as a dispersion stabilizer It is possible to apply a shearing force by adding an emulsifier or a pH adjuster or increasing the number of stirring revolutions.

- a toner having a specific particle size distribution can be obtained even if the stirring rotational speed is lowered to reduce the shearing force to the aggregated particles.

- the temperature of the aging step is preferably not less than Tg of the binder resin constituting the primary particles, more preferably not less than 5 ° C higher than the Tg, and preferably not more than 80 ° C higher than the Tg, more preferably The temperature is 50 ° C. or higher than Tg.

- the time required for the ripening step varies depending on the shape of the target toner, but is usually 0.1 to 10 hours, preferably 1 to 6 hours after reaching the glass transition temperature of the polymer constituting the primary particles. It is desirable to hold.

- the emulsifier used here one or more kinds of emulsifiers that can be used when producing the polymer primary particles can be selected and used, and particularly used when the polymer primary particles are produced. It is preferable to use the same emulsifier.

- the blending amount in the case of blending the emulsifier is not limited, but is preferably 0.1 parts by weight or more, more preferably 1 part by weight or more, further preferably 3 parts by weight or more with respect to 100 parts by weight of the solid component of the mixed dispersion. Moreover, it is preferably 20 parts by mass or less, more preferably 15 parts by mass or less, and still more preferably 10 parts by mass or less.

- the primary particles in the aggregate are fused and integrated, and the shape of the toner base particles as the aggregate becomes close to a spherical shape.

- the particle aggregate before the aging step is considered to be an aggregate due to electrostatic or physical aggregation of the primary particles, but after the aging step, the polymer primary particles constituting the particle aggregate are fused together.

- the shape of the toner base particles can be made nearly spherical. According to such a ripening step, by controlling the temperature and time of the ripening step, a cocoon shape in which primary particles are aggregated, a potato type in which fusion has progressed, a spherical shape in which fusion has further progressed, etc.

- Various shapes of toner can be produced according to the purpose.

- the particle aggregate obtained through each of the above steps is subjected to solid / liquid separation according to a known method, the particle aggregate is recovered, then washed as necessary, and then dried. Toner mother particles can be obtained.

- an outer layer mainly composed of a polymer is further formed on the surface of the particles obtained by the emulsion polymerization aggregation method by, for example, a spray drying method, an in-situ method, or a submerged particle coating method. It is also possible to form encapsulated toner base particles by forming them with a thickness of preferably 0.01 to 0.5 ⁇ m.

- the 50% circularity measured by using a flow type particle image analyzer FPIA-3000 is preferably 0.90 or more, more preferably 0.92 or more, and further Preferably it is 0.95 or more.

- FPIA-3000 manufactured by Malvern

- the average circularity is Preferably it is 0.995 or less, More preferably, it is 0.990 or less.

- At least one of the peak molecular weights in gel permeation chromatography (hereinafter sometimes abbreviated as “GPC”) of the tetrahydrofuran (THF) soluble content of the toner is preferably 10,000 or more, more preferably 1. 50,000 or more, more preferably 20,000 or more, preferably 100,000 or less, more preferably 80,000 or less, still more preferably 50,000 or less.

- GPC gel permeation chromatography

- the THF insoluble content of the toner is preferably 1% by mass or more, more preferably 2% by mass or more, and preferably 20% by mass or less, more preferably, when measured by a mass method by celite filtration. It is good that it is 10 mass% or less. If it is not within the above range, it may be difficult to achieve both mechanical durability and low-temperature fixability.

- the chargeability of the emulsion polymerization aggregation method toner may be positively charged or negatively charged.

- Control of the chargeability of the toner may include the selection and content of a charge control agent, the selection and blending amount of an external additive, etc. Can be adjusted by.

- the method for producing the pulverized toner is not particularly limited as long as it is a dust emission amount (CPM) described in the present application, and examples thereof include the following production method.

- CPM dust emission amount

- the resin used for producing the pulverized toner may be appropriately selected from those known to be usable for toner.