JP5594591B2 - 電子写真用トナー、並びに該トナーを用いた現像剤、画像形成装置、画像形成方法、プロセスカートリッジ - Google Patents

電子写真用トナー、並びに該トナーを用いた現像剤、画像形成装置、画像形成方法、プロセスカートリッジ Download PDFInfo

- Publication number

- JP5594591B2 JP5594591B2 JP2010221241A JP2010221241A JP5594591B2 JP 5594591 B2 JP5594591 B2 JP 5594591B2 JP 2010221241 A JP2010221241 A JP 2010221241A JP 2010221241 A JP2010221241 A JP 2010221241A JP 5594591 B2 JP5594591 B2 JP 5594591B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- parts

- image

- acid

- crystalline polyester

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08742—Binders for toner particles comprising macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

- G03G9/08755—Polyesters

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0802—Preparation methods

- G03G9/0804—Preparation methods whereby the components are brought together in a liquid dispersing medium

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08784—Macromolecular material not specially provided for in a single one of groups G03G9/08702 - G03G9/08775

- G03G9/08795—Macromolecular material not specially provided for in a single one of groups G03G9/08702 - G03G9/08775 characterised by their chemical properties, e.g. acidity, molecular weight, sensitivity to reactants

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08784—Macromolecular material not specially provided for in a single one of groups G03G9/08702 - G03G9/08775

- G03G9/08797—Macromolecular material not specially provided for in a single one of groups G03G9/08702 - G03G9/08775 characterised by their physical properties, e.g. viscosity, solubility, melting temperature, softening temperature, glass transition temperature

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/09—Colouring agents for toner particles

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/09—Colouring agents for toner particles

- G03G9/0906—Organic dyes

- G03G9/091—Azo dyes

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/09—Colouring agents for toner particles

- G03G9/0906—Organic dyes

- G03G9/0918—Phthalocyanine dyes

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/09—Colouring agents for toner particles

- G03G9/0906—Organic dyes

- G03G9/092—Quinacridones

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/09—Colouring agents for toner particles

- G03G9/0906—Organic dyes

- G03G9/0924—Dyes characterised by specific substituents

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Spectroscopy & Molecular Physics (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Developing Agents For Electrophotography (AREA)

Description

前記現像剤としては、磁性トナー又は非磁性トナーを単独で用いる一成分現像剤と、トナーとキャリアとからなる二成分現像剤とがある。

そこで、省エネルギー化を図る観点から、加熱ローラの消費電力を削減することが種々検討されている。例えば、画像を出力しないときには加熱ローラ用のヒータの出力を弱め、画像出力時にヒータの出力を上げて加熱ローラの温度を上昇させる方式が一般によく用いられている。しかしこの場合、スリープ時から加熱ローラの温度を定着に必要な温度に上昇させるためには、数10秒間程度の待機時間が必要となり、ユーザーにとってはこの待機時間がストレスになる。

また、画像を出力しないときには、ヒータを完全にオフにすることで、消費電力を抑えることが望まれている。これらの要求を達成するためには、トナー自体の定着温度を下げ、使用可能時のトナーの定着温度を低下させることが必要である。

例えば、分子量等の物性を規定した線状ポリエステル樹脂を含有したトナー(特許文献1の特開2004−245854号公報参照)、酸成分としてロジン類を使用した非線状架橋型ポリエステル樹脂を含有したトナー(特許文献2の特開平4−70765号公報参照)、などが提案されている。

前記特許文献2のようなロジン類を使用したポリエステル樹脂を含有するトナーは、低温定着性に優れるとともに、粉砕性に優れるため、粉砕法でのトナー生産性を向上できるという利点がある。

また、アルコール成分に炭素数3の分岐鎖型のアルコールである1,2−プロパンジオールを用いることで、炭素数2以下のアルコールと対比して耐オフセット性を維持したまま低温定着性を向上させることが可能となり、炭素数4以上の分岐鎖型アルコールと対比してガラス転移温度の低下に伴う保存性の低下防止に有効である。

このようなポリエステル樹脂をトナー用結着樹脂として用いることで、低温での定着が可能となり、かつ保存性が向上するという効果が奏される。

しかしながら、省エネルギーに対する要求は、今後ますます厳しくなる傾向があり、低温定着性に優れるポリエステル樹脂を用いることによって、従来に比べて低温定着性は改善される傾向にあるが、近い将来においてポリエステル樹脂を用いるだけでは、省エネルギーに対する要求に充分対応することは困難である。

すなわち、前記特許文献3では、定着補助成分をトナー中に結晶ドメインとして存在させることにより、耐熱保存性と低温定着性を両立させるトナーを提案している。

また、特許文献4の特開2009−109971号公報、特許文献5の特開2006−337872号公報では、結晶性ポリエステル樹脂を導入することにより、耐熱保存性と低温定着性を両立させるトナーを提案している。

更に、近年、省資源化の視点より低温定着化以外にもトナーの高着色化が進められており各色トナーの着色剤含有比が増加する傾向が強まっており、可塑剤、結晶性ポリエステルなどの定着補助成分をドメインとして存在させるそれらのトナーは着色剤比の増加により低光沢な画像や光沢のバラつきが大きくなる、色再現範囲が低下するといった副作用が確認されている。

即ち、本発明は、低温定着性に優れ、耐オフセット性が良好であり、定着装置及び画像を汚染することがなく、さらに光沢安定性に優れ、色再現範囲の良好な高品質画像を形成することができるトナー、並びに、該トナーを用いた現像剤を提供することを目的とする。

(1)少なくとも結着樹脂成分及び着色剤を有機溶媒中に含んでなる油相が水系媒体中に分散されたO/W型分散液から、有機溶媒を除去することによって得られたトナーであって、

該結着樹脂成分は、非結晶性ポリエステル及び/又はその前駆体と、定着補助剤となる結晶性ポリエステルとを少なくとも含むものであり、前記結晶性ポリエステルがトナー中にドメインとして存在していて、

かつ、前記非結晶性ポリエステル中の着色剤質量%が3質量%以上7質量%以下であり、前記結晶性ポリエステルドメイン中への着色剤質量%のほうが前記非結晶性ポリエステル中の着色剤質量%よりも大きい

ことを特徴とする電子写真用トナー。

(2)前記結晶性ポリエステルのDSCにおける吸熱ピークが60℃以上110℃以下であることを特徴とする前記(1)に記載の電子写真用のトナー。

(3)イエロートナー、マゼンタトナー、シアントナー、ブラックトナーからなるトナーセットであって、前記イエロートナー、マゼンタトナー、シアントナー、ブラックトナーは前記(1)〜(2)のいずれかに記載のトナーであり、イエロートナー、マゼンタトナー、シアントナー、ブラックトナーの着色剤が、それぞれC.I.ピグメントイエロー185、C.I.ピグメントレッド122とC.I.ピグメントレッド269の混合物、C.I.ピグメントブルー15:3、カーボンブラックであることを特徴とするトナーセット。

(4)前記(1)〜(2)のいずれかに記載の電子写真用トナーを用いたことを特徴とする現像剤。

(5)前記(3)に記載のトナーセットを用いたことを特徴とする現像剤セット。

(6)少なくとも像担持体と、像担持体表面を帯電させる帯電手段と、該帯電された像担持体上に形成した静電潜像をトナーを用いて現像する現像手段と、該像担持体上に形成されたトナー像を画像支持体に転写する転写手段と、該転写されたトナー像を定着部材により定着させる定着手段とを含む電子写真式画像形成装置であって、前記(1)〜(2)のいずれかに記載の電子写真用トナーを用い、像担持体上への単色トナー付着量が0.4mg/cm2以下であることを特徴とする電子写真式画像形成装置。

(7)少なくとも像担持体表面を帯電させる帯電工程と、該帯電された像担持体上に形成した静電潜像をトナーを用いて現像する現像工程と、該像担持体上に形成されたトナー像を画像支持体に転写する転写工程と、該転写されたトナー像を定着部材により定着させる定着工程とを含む電子写真式画像形成方法であって、前記(1)〜(2)のいずれかに記載の電子写真用トナーを用い、像担持体上への単色トナー付着量が0.4mg/cm2以下であることを特徴とする電子写真式画像形成方法。

(8)像担持体と、該像担持体上に形成された静電潜像をトナーを用いて現像し可視像を形成する現像手段とを少なくとも有し、画像形成装置本体に着脱可能なプロセスカートリッジであって、前記トナーが、前記(1)〜(2)のいずれかに記載の電子写真用トナーであることを特徴とするプロセスカートリッジ。

[非結晶性ポリエステル]

本発明の非結晶性ポリエステルを構成するモノマーとしては、以下のものが挙げられる。

2価のアルコール成分としては、例えば、エチレングリコール、プロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、2,3−ブタンジオール、ジエチレングリコール、トリエチレングリコール、1,5−ペンタンジオール、1,6−へキサンジオール、ネオペンチルグリコール、2−エチル−1,3−ヘキサンジオール、水素化ビスフェノールA、又は、ビスフェノールAにエチレンオキシド、プロピレンオキシド等の環状エーテルが重合して得られるジオール、などが挙げられる。

前記3価以上の多価アルコールとしては、ソルビトール、1,2,3,6−ヘキサンテトロール、1,4−ソルビタン、ペンタエリスリトール、例えば、ジペンタエリスリトール、トリペンタエリスリトール、1,2,4−ブタントリオール、1,2,5−ペンタトリオール、グリセロール、2−メチルプロパントリオール、2−メチル−1,2,4−ブタントリオール、トリメチロールエタン、トリメチロールプロパン、1,3,5−トリヒドロキシベンゼン、などが挙げられる。

非結晶性ポリエステル樹脂の酸価としては、0.1mgKOH/g〜100mgKOH/gであることが好ましく、5mgKOH/g〜70mgKOH/gであることがより好ましく、10mgKOH/g〜50mgKOH/gであることが最も好ましい。

具体的には、まず、試料0.5g(酢酸エチル可溶分では0.3g)をトルエン120mlに添加して、23℃で約10時間撹拌することにより溶解させる。

次に、エタノール30mlを添加して試料溶液とする。なお、試料が溶解しない場合は、ジオキサン、テトラヒドロフラン等の溶媒を用いる。

さらに、電位差自動滴定装置DL−53 Titrator(メトラー・トレド社製)及び電極DG113−SC(メトラー・トレド社製)を用いて、23℃で酸価を測定し、解析ソフトLabX Light Version 1.00.000を用いて解析する。

なお、装置の校正には、トルエン120mlとエタノール30mlの混合溶媒を用いる。

このとき、測定条件は、水酸基価の場合と同様である。

酸価は、以上のようにして測定することができるが、具体的には、予め標定された0.1N水酸化カリウム/アルコール溶液で滴定し、滴定量から、式

酸価[KOHmg/g]

=滴定量[ml]×N×56.1[mg/ml]/試料質量[g]

(ただし、Nは、0.1N水酸化カリウム/アルコール溶液のファクター)

により酸価を算出する。

また、ポリエステル系重合体、ビニル重合体とその他の結着樹脂を併用する場合、全体の結着樹脂の酸価が0.1〜50mgKOH/gを有する樹脂を60質量%以上有するものが好ましい。

結着樹脂前駆体としては、変性ポリエステル系樹脂からなる結着樹脂前駆体が好ましく、イソシアネートやエポキシなどにより変性されたポリエステルプレポリマーを挙げることができる。これは、活性水素基を持つ化合物(アミン類など)と伸長反応し、離型幅(定着下限温度とホットオフセット発生温度の差)の向上に効果をおよぼす。

このポリエステルプレポリマーの合成方法としては、ベースとなるポリエステル樹脂に、従来公知のイソシアネート化剤やエポキシ化剤などを反応させることで容易に合成することができる。

また、エポキシ化剤としては、エピクロロヒドリンなどをその代表例として挙げることができる。

このポリエステルプレポリマー中のイソシアネート化剤の含有量は、通常0.5〜40質量%、好ましくは1〜30質量%、さらに好ましくは2〜20質量%である。0.5質量%未満では、耐ホットオフセット性が悪化するとともに、耐熱保存性と低温定着性の両立の面で不利になる。また、40質量%を超えると低温定着性が悪化する。

また、このポリエステルプレポリマー中の1分子当たりに含有するイソシアネート基は、通常1個以上、好ましくは、平均1.5〜3個、さらに好ましくは、平均1.8〜2.5個である。1分子当たり1個未満では、伸長反応後のウレア変性ポリエステル樹脂の分子量が低くなり、耐ホットオフセット性が悪化する。

前記結着樹脂前駆体は、重量平均分子量が1×104以上3×105以下であることが好ましい。

結着樹脂前駆体と伸長または架橋する化合物としては、活性水素基を有する化合物が挙げられ、その代表として、アミン類を挙げることができる。

アミン類としては、ジアミン化合物、3価以上のポリアミン化合物、アミノアルコール化合物、アミノメルカプタン化合物、アミノ酸化合物、および、これらのアミノ基をブロックした化合物などが挙げられる。

ジアミン化合物としては、芳香族ジアミン(フェニレンジアミン、ジエチルトルエンジアミン、4,4’ジアミノジフェニルメタンなど);脂環式ジアミン(4,4’−ジアミノ−3,3’ジメチルジシクロヘキシルメタン、ジアミンシクロヘキサン、イソホロンジアミンなど);および脂肪族ジアミン(エチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミンなど)などが挙げられる。

3価以上のポリアミン化合物としては、ジエチレントリアミン、トリエチレンテトラミンなどが挙げられる。

アミノアルコール化合物としては、エタノールアミン、ヒドロキシエチルアニリンなどが挙げられる。

アミノメルカプタン化合物としては、アミノエチルメルカプタン、アミノプロピルメルカプタンなどが挙げられる。

アミノ酸化合物としては、アミノプロピオン酸、アミノカプロン酸などが挙げられる。

これらのアミノ基をブロックした化合物としては、前記アミン類とケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど)から得られるケチミン化合物、オキサゾリン化合物などが挙げられる。これらアミン類のうち好ましいものは、ジアミン化合物およびジアミン化合物と少量のポリアミン化合物の混合物である。

変性ポリエステル系樹脂からなる結着樹脂前駆体を架橋及び/又は伸長反応させて得られる変性ポリエステル樹脂と未変性のポリエステル樹脂は、少なくとも一部が相溶していることが好ましい。これにより、低温定着性及び耐ホットオフセット性を向上させることができる。

このため、変性ポリエステル樹脂と未変性のポリエステル樹脂のポリオールとポリカルボン酸は、類似の組成であることが好ましい。

本発明のトナー中の結晶性ポリエステル樹脂は、結晶性を持つがゆえに、吸熱ピーク温度付近において急激な粘度低下を示す熱溶融特性を示す。つまり、溶融開始温度直前までは結晶性による耐熱保存性がよく、溶融開始温度では急激な粘度低下(シャープメルト性)を起こし、定着することから、良好な耐熱保存性と低温定着性を兼ね備えたトナーを設計することができる。

結晶性ポリエステルとして、鋭い吸熱曲線を有しかつ、60〜110℃の範囲で吸熱ピークを示すものを用いることで、トナーの低温定着性と耐熱保存性を同時に、より満たすことが可能となる。更には結晶性ポリエステルの吸熱ピーク温度が、65〜75で℃であれば、よりトナーの低温定着性と耐熱保存性を向上させることが可能となる。

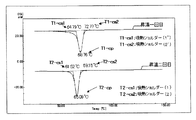

尚、前記吸熱ピークは、後述のDSC測定における昇温1回目における吸熱ピークである。

また、吸熱ピークと吸熱ショルダー温度(1)の差を10℃未満にすることで、結晶性ポリエステル中の低熱特性成分を低減し、耐熱保存性、耐ブロッキング性を向上させることができる。更には6℃未満であると、より耐熱保存性、耐ブロッキング性を向上させることができる。

また、吸熱ピークと吸熱ショルダー温度(2)の差を10℃未満にすることで、結晶性ポリエステル中の高熱特性成分を低減し、低温定着性を向上させることができる。

更には吸熱ピークと吸熱ショルダー温度(2)の差を6℃未満にすることで、より低温定着性を向上させることができる。

また、吸熱ショルダー温度と吸熱ピークの温度差を小さくするためには、結晶性ポリエステルの結晶性を高めるモノマー構成、具体的には例えば、酸・アルコールのモノマー構成をより類似した化合物で構成することにより分子鎖中での同一構造の重なり合い確率を上げることで調整することができる。

また、それ以外にも、結晶性ポリエステルの数平均分子量と重量平均分子量の差を小さくすることでも調整できる。

中でも、吸熱ピーク温度と吸熱ショルダー温度の差をより小さくする点で、特に1,4−ブタンジオール、1,6−ヘキサンジオール、1、8−オクタンジオール、1,10−デカンジオール、1,12−ドデカンジオールのいずれか一種類のアルコール成分と、フマル酸、1,4−ブタン二酸、1,6−ヘキサン二酸、1、8−オクタン二酸、1,10−デカン二酸、1,12−ドデカン二酸のいずれか一種類のジカルボン酸成分のみで構成されることが好ましい。

更に、結晶性高分子の水酸基価については、所定の低温定着性を達成し、かつ良好な帯電特性を達成するためには0〜50mgKOH/g、より好ましくは5〜50mgKOH/gのものが好ましい。

更には、重量平均分子量(Mw)で5000〜15000、数平均分子量(Mn)で2000〜10000、Mw/Mnが1〜5であることが好ましい。

また、結晶性ポリエステル樹脂の結晶性、軟化点および耐ホットオフセット性、等を制御する方法として、ポリエステル合成時にアルコール成分にグリセリン等の3価以上の多価アルコールや、酸成分に無水トリメリット酸などの3価以上の多価カルボン酸を追加して縮重合を行なった非線状ポリエステルなどを設計、使用するなどの方法が挙げられる。

本発明において、結晶性ポリエステル、非結晶性ポリエステル、トナーの吸熱ピーク温度、吸熱ショルダー温度は、例えば、例えば、DSCシステム(示差走査熱量計)(「DSC−60」、島津製作所社製)を用いて測定することができる。

まず、ポリエステル樹脂約5.0mgをアルミニウム製の試料容器に入れ、試料容器をホルダーユニットに載せ、電気炉中にセットする。

次いで、窒素雰囲気下、0℃から昇温速度10℃/minにて150℃まで加熱する。その後、150℃から降温速度10℃/minにて0℃まで冷却させ、更に昇温速度10℃/minにて150℃まで加熱し、示差走査熱量計(「DSC−60」、島津製作所社製)を用いてDSC曲線を計測する。

得られたDSC曲線から、DSC−60システム中の解析プログラムを用いて、1回目の昇温時におけるDSC曲線を選択し、解析プログラム中の『吸熱ショルダー温度』を用いて、対象試料の昇温1回目における吸熱ショルダー1’(図1中のT1−cs1)、吸熱ショルダー2’(図1中のT1−cs2)を、2回目の昇温時におけるDSC曲線を選択し、『吸熱ショルダー温度』を用いて、対象試料の昇温2回目における吸熱ショルダー1、吸熱ショルダー2を求めることができる。

また、得られたDSC曲線から、DSC−60システム中の解析プログラムを用いて、解析プログラム中の『吸熱ピーク温度』を用いて、1回目の昇温時におけるDSC曲線を選択し、対象試料の昇温1回目における吸熱ピークを、2回目の昇温時におけるDSC曲線を選択し、解析プログラム中の『吸熱ピーク温度』を用いて、対象試料の昇温2回目における吸熱ピークを求めることができる。

前記着色剤としては、特に制限はなく、通常使用される樹脂を適宜選択して使用することができるが、例えば、カーボンブラック、鉄黒、ナフトールイエローS、ハンザイエロー(10G、5G、G)、カドミウムイエロー、黄色酸化鉄、黄土、黄鉛、チタン黄、ポリアゾイエロー、オイルイエロー、ハンザイエロー(GR、A、RN、R)、ピグメントイエローL、ベンジジンイエロー(G、GR)、パーマネントイエロー(NCG)、バルカンファストイエロー(5G、R)、タートラジンレーキ、キノリンイエローレーキ、アンスラザンイエローBGL、イソインドリノンイエロー、ベンガラ、鉛丹、鉛朱、カドミウムレッド、カドミウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレットVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ポグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、インジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトボン及びこれらの混合物、などが挙げられる。

特に、色相、画像保存性の寒天より特に好ましいのはブラックではカーボンブラック、シアンではC.I.ピグメントブルー15:3、マゼンタではC.I.ピグメントレッド122、C.I.ピグメントレッド269の混合物、イエローではC.I.ピグメントイエロー185であり、前記4色のトナーセットで用いることが好ましい。

C.I.ピグメントレッド122(P.R.122)、C.I.ピグメントレッド269(P.R.269)の混合物としては、P.R.122:P.R.269が5:95〜80:20の混合物が好ましい。5:95未満であると色相がマゼンタ色として外れてしまい、80:20を超えるとと着色力が十分でなく、トナー中に含まれる着色剤比が大きくなってしまう。

また、着色剤の含有量は非結晶性ポリエステル中7質量%以下であり、前記結晶性ポリエステルドメイン中への着色剤質量%のほうが前記非結晶性ポリエステル中の着色剤質量%よりも大きいことが好ましい。また、非結晶性ポリエステル中3〜7質量%がより好ましい。3質量%未満であると着色力が十分でなく、7質量%より多いと定着温度域での樹脂弾性が増加し十分な延展性を得られなくなり、光沢バラつきの発生、低光沢な画像となる傾向となる。

更に該マスターバッチをビーズミルを用いて有機溶媒若しくは非結晶ポリエステルワニスに分散させトナー油相中に投入することにより、トナー中にドメインとして着色剤が分散された結晶性ポリエステルを内包させることができる。

また該分散径は0.3μm以上が好ましく、更に好ましくは0.5μm以上である。分散径が小さすぎると結晶性ポリエステルマスターバッチの分散体は有機溶媒もしくは非結晶性ポリエステルワニスに溶解しやすくなる。溶解しトナー油相中で非結晶性ポリエステルと相溶した結晶性ポリエステルはトナーのガラス転移点を低下させ、耐熱保存性を損なう。

結晶性ポリエステルマスターバッチの着色剤/樹脂比はトナー全体の着色剤/樹脂比よりも大きいことが好ましい。

離型剤は、融点が50〜120℃のワックスであることが好ましい。

このようなワックスは、定着ローラとトナー界面の間で離型剤として効果的に作用することができるため、定着ローラにオイル等の離型剤を塗布しなくても高温耐オフセット性を向上させることができる。

なお、ワックスの融点は、示差走査熱量計であるTG−DSCシステムTAS−100(理学電機社製)を用いて、最大吸熱ピークを測定することにより求められる。

ロウ類及びワックス類としては、カルナバワックス、綿ロウ、木ロウ、ライスワックス等の植物系ワックス;ミツロウ、ラノリン等の動物系ワックス;オゾケライト、セルシン等の鉱物系ワックス;パラフィン、マイクロクリスタリン、ペトロラタム等の石油ワックス等が挙げられる。

また、これらの天然ワックス以外の離型剤としては、フィッシャー・トロプシュワックス、ポリエチレンワックス等の合成炭化水素ワックス;エステル、ケトン、エーテル等の合成ワックス等が挙げられる。

さらに、1,2−ヒドロキシステアリン酸アミド、ステアリン酸アミド、無水フタル酸イミド、塩素化炭化水素等の脂肪酸アミド;低分子量の結晶性高分子である、ポリメタクリル酸n−ステアリル、ポリメタクリル酸n−ラウリル等のポリアクリレートのホモポリマー又はコポリマー(例えば、アクリル酸n−ステアリルーメタクリル酸エチル共重合体等)等の側鎖に長鎖アルキル基を有する結晶性高分子も離型剤として用いることができる。

トナーにおける離型剤の含有率は、好ましくは2質量%以上20質量%以下であり、さらに好ましくは3質量%以上12質量%以下である。2質量%未満であると離型性が十分でなく、20質量%より多いとトナー帯電性能や現像機部品や感光体への汚染、スペントが発生しやすくなる。

本発明のトナーは、必要に応じて帯電制御剤を含有してもよい。

帯電制御剤としては公知のものが全て使用でき、例えばニグロシン系染料、トリフェニルメタン系染料、クロム含有金属錯体染料、モリブデン酸キレート顔料、ローダミン系染料、アルコキシ系アミン、4級アンモニウム塩(フッ素変性4級アンモニウム塩を含む)、アルキルアミド、燐の単体または化合物、タングステンの単体または化合物、フッ素系活性剤、サリチル酸金属塩及び、サリチル酸誘導体の金属塩等である。

具体的には、ニグロシン系染料のボントロン03、第四級アンモニウム塩のボントロンP−51、含金属アゾ染料のボントロンS−34、オキシナフトエ酸系金属錯体のE−82、サリチル酸系金属錯体のE−84、フェノール系縮合物のE−89(以上、オリエント化学工業社製)、第四級アンモニウム塩モリブデン錯体のTP−302、TP−415(以上、保土谷化学工業社製)、第四級アンモニウム塩のコピーチャージPSY VP2038、トリフェニルメタン誘導体のコピーブルーPR、第四級アンモニウム塩のコピーチャージ NEG VP2036、コピーチャージ NX VP434(以上、ヘキスト社製)、LRA−901、ホウ素錯体であるLR−147(日本カーリット社製)、銅フタロシアニン、ペリレン、キナクリドン、アゾ系顔料、その他スルホン酸基、カルボキシル基、四級アンモニウム塩等の官能基を有する高分子系の化合物が挙げられる。

これらの帯電制御剤はマスターバッチ、樹脂とともに溶融混練した後溶解分散させることもできるし、もちろん有機溶剤に直接溶解、分散する際に加えてもよいし、トナー表面にトナー粒子作成後固定化させてもよい。

有機溶媒としては、非結晶性ポリエステルを溶解して均一溶液を形成し、少なくとも常温以下では結晶性ポリエステルを1%以上溶解しないものを用いるのが好ましい。

具体例としてトルエン、酢酸エチル、酢酸ブチル、メチルエチルケトン、メチルイソブチルケトンなどを単独あるいは2種以上組合せて用いることができる。

本発明のトナーは、流動性や現像性、帯電性を補助するために外添剤を含有することが好ましい。外添剤としては、無機微粒子を好ましく用いることができる。この無機微粒子の一次粒子径は、5nm〜2μmであることが好ましく、特に5nm〜500mμであることが好ましい。また、BET法による比表面積は、20〜500m2/gであることが好ましい。

この無機微粒子の使用割合は、トナーの0.01〜5質量%であることが好ましく、特に0.01〜2.0質量%であることが好ましい。

無機微粒子の具体例としては、例えばシリカ、アルミナ、酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、酸化スズ、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ペンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、炭化ケイ素、窒化ケイ素などを挙げることができる。

この他高分子系微粒子たとえばソープフリー乳化重合や懸濁重合、分散重合によって得られるポリスチレン、メタクリル酸エステルやアクリル酸エステル共重合体やシリコーン、ベンゾグアナミン、ナイロンなどの重縮合系、熱硬化性樹脂による重合体粒子が挙げられる。

例えばシランカップリング剤、シリル化剤、フッ化アルキル基を有するシランカップリング剤、有機チタネート系カップリング剤、アルミニウム系のカップリング剤、シリコーンオイル、変性シリコーンオイルなどが好ましい表面処理剤として挙げられる。

本発明に用いる水系媒体としては、水単独でもよいが、水と混和可能な溶剤を併用することもできる。

混和可能な溶剤としては、アルコール(メタノール、イソプロパノール、エチレングリコールなど)、ジメチルホルムアミド、テトラヒドロフラン、セルソルブ(登録商標)類(メチルセルソルブなど)、低級ケトン類(アセトン、メチルエチルケトンなど)などが挙げられる。

また、必要に応じて、分散剤を用いることもできる。分散剤を用いたほうが、粒度分布がシャープになるとともに分散が安定である点で好ましい。

好ましく用いられるフルオロアルキル基を有するアニオン性界面活性剤としては、炭素数2〜10のフルオロアルキルカルボン酸及びその金属塩、パーフルオロオクタンスルホニルグルタミン酸ジナトリウム、3−[オメガ−フルオロアルキル(C6〜C11)オキシ]−1−アルキル(C3〜C4)スルホン酸ナトリウム、3−[オメガ−フルオロアルカノイル(C6〜C8)−N−エチルアミノ]−1−プロパンスルホン酸ナトリウム、フルオロアルキル(C11〜C20)カルボン酸及びその金属塩、パーフルオロアルキルカルボン酸(C7〜C13)及びその金属塩、パーフルオロアルキル(C4〜C12)スルホン酸及びその金属塩、パーフルオロオクタンスルホン酸ジエタノールアミド、N−プロピル−N−(2ヒドロキシエチル)パーフルオロオクタンスルホンアミド、パーフルオロアルキル(C6〜C10)スルホンアミドプロピルトリメチルアンモニウム塩、パーフルオロアルキル(C6〜C10)−N−エチルスルホニルグリシン塩、モノパーフルオロアルキル(C6〜C16)エチルリン酸エステルなどが挙げられる。

また、高分子系保護コロイドもしくは、水に不溶な有機微粒子により分散液滴を安定化させてもよい。

例えばアクリル酸、メタクリル酸、α−シアノアクリル酸、α−シアノメタクリル酸、イタコン酸、クロトン酸、フマル酸、マレイン酸または無水マレイン酸などの酸類、あるいは水酸基を含有する(メタ)アクリル系単量体、例えばアクリル酸β−ヒドロキシエチル、メタクリル酸β−ヒドロキシエチル、アクリル酸β−ヒドロキシプロビル、メタクリル酸β−ヒドロキシプロピル、アクリル酸γ−ヒドロキシプロピル、メタクリル酸γ−ヒドロキシプロピル、アクリル酸3−クロロ2−ヒドロキシプロビル、メタクリル酸3−クロロ−2−ヒドロキシプロピル、ジエチレングリコールモノアクリル酸エステル、ジエチレングリコールモノメタクリル酸エステル、グリセリンモノアクリル酸エステル、グリセリンモノメタクリル酸エステル、N−メチロールアクリルアミド、N−メチロールメタクリルアミドなど、ビニルアルコールまたはビニルアルコールとのエーテル類、例えばビニルメチルエーテル、ビニルエチルエーテル、ビニルプロピルエーテルなど、またはビニルアルコールとカルボキシル基を含有する化合物のエステル類、例えば酢酸ビニル、プロピオン酸ビニル、酪酸ビニルなど、アクリルアミド、メタクリルアミド、ジアセトンアクリルアミドあるいはこれらのメチロール化合物、アクリル酸クロライド、メタクリル酸クロライドなどの酸クロライド類、ビニルピリジン、ビニルピロリドン、ビニルイミダゾール、エチレンイミンなどの窒素原子、またはその複素環を有するものなどのホモポリマーまたは共重合体、ポリオキシエチレン、ポリオキシプロピレン、ポリオキシエチレンアルキルアミン、ポリオキシプロピレンアルキルアミン、ポリオキシエチレンアルキルアミド、ポリオキシプロピレンアルキルアミド、ポリオキシエチレンノニルフエニルエーテル、ポリオキシエチレンラウリルフェニルエーテル、ポリオキシエチレンステアリルフェニルエステル、ポリオキシエチレンノニルフェニルエステルなどのポリオキシエチレン系、メチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース類などが使用できる。

分散剤を使用した場合には、該分散剤がトナー粒子表面に残存したままとすることもできるが、反応後、洗浄除去するほうがトナーの帯電面から好ましい。

該溶剤は沸点が100℃未満の揮発性であることが除去が容易である点から好ましい。

該溶剤としては、例えば、トルエン、キシレン、ベンゼン、四塩化炭素、塩化メチレン、1,2−ジクロロエタン、1,1,2−トリクロロエタン、トリクロロエチレン、クロロホルム、モノクロロベンゼン、ジクロロエチリデン、酢酸メチル、酢酸エチル、メチルエチルケトン、メチルイソブチルケトンなどを単独あるいは2種以上組合せて用いることができる。

特に、トルエン、キシレン等の芳香族系溶媒および塩化メチレン、1,2−ジクロロエタン、クロロホルム、四塩化炭素等のハロゲン化炭化水素が好ましい。

ポリエステルプレポリマー100部に対する溶剤の使用量は、通常0〜300部、好ましくは0〜100部、さらに好ましくは25〜70部である。溶剤を使用した場合は、伸長および/または架橋反応後、常圧または減圧下にて加温し除去する。

具体的にはトリエチルアミンなどの3級アミンやイミダゾールなどを挙げることができる。

乳化分散体が噴霧される乾燥雰囲気としては、空気、窒素、炭酸ガス、燃焼ガス等を加熱した気体、特に使用される最高沸点溶媒の沸点以上の温度に加熱された各種気流が一般に用いられる。スプレイドライアー、ベルトドライアー、ロータリーキルンなどの短時間の処理で充分目的とする品質が得られる。

分級操作は液中でサイクロン、デカンター、遠心分離等により、微粒子部分を取り除くことができる。もちろん乾燥後に粉体として取得した後に分級操作を行なってもよいが、液体中で行なうことが効率の面で好ましい。得られた不要の微粒子、または粗粒子は再び混練工程に戻して粒子の形成に用いることができる。その際微粒子、または粗粒子はウェットの状態でも構わない。

用いた分散剤は得られた分散液からできるだけ取り除くことが好ましい。

具体的手段としては、高速で回転する羽根によって混合物に衝撃力を加える方法、高速気流中に混合物を投入し、加速させ、粒子同士または複合化した粒子を適当な衝突板に衝突させる方法などがある。

装置としては、オングミル(ホソカワミクロン社製)、I式ミル(日本ニューマチック社製)を改造して、粉砕エアー圧カを下げた装置、ハイブリダイゼイションシステム(奈良機械製作所社製)、クリプトロンシステム(川崎重工業社製)、自動乳鉢などがあげられる。

本発明のトナーを二成分系現像剤に用いる場合には、磁性キャリアと混合して用いればよく、現像剤中のキャリアとトナーの含有比は、キャリア100質量部に対してトナー1〜10質量部が好ましい。

磁性キャリアとしては、粒子径20〜200μm程度の鉄粉、フェライト粉、マグネタイト粉、磁性樹脂キャリアなど従来から公知のものが使用できる。

磁性キャリアの被覆材料としては、アミノ系樹脂、例えば、尿素−ホルムアルデヒド樹脂、メラミン樹脂、ベンゾグアナミン樹脂、ユリア樹脂、ポリアミド樹脂、エポキシ樹脂等が挙げられる。また、ポリビニルおよびポリビニリデン系樹脂、例えば、アクリル樹脂、ポリメチルメタクリレート樹脂、ポリアクリロニトリル樹脂、ポリ酢酸ビニル樹脂、ポリビニルアルコール樹脂、ポリビニルブチラール樹脂、ポリスチレン樹脂およびスチレンアクリル共重合樹脂等のポリスチレン系樹脂、ポリ塩化ビニル等のハロゲン化オレフィン樹脂、ポリエチレンテレフタレート樹脂およびポリブチレンテレフタレート樹脂等のポリエステル系樹脂、ポリカーボネート系樹脂、ポリエチレン樹脂、ポリ弗化ビニル樹脂、ポリ弗化ビニリデン樹脂、ポリトリフルオロエチレン樹脂、ポリヘキサフルオロプロピレン樹脂、弗化ビニリデンとアクリル単量体との共重合体、弗化ビニリデンと弗化ビニルとの共重合体、テトラフルオロエチレンと弗化ビニリデンと非弗化単量体とのターポリマー等のフルオロターポリマー、およびシリコーン樹脂等が使用できる。

また必要に応じて、導電粉等を被覆樹脂中に含有させてもよい。導電粉としては、金属粉、カーボンブラック、酸化チタン、酸化錫、酸化亜鉛等が使用できる。これらの導電粉は、平均粒子径1μm以下のものが好ましい。平均粒子径が1μmよりも大きくなると、電気抵抗の制御が困難になる。

また、本発明のトナーはキャリアを使用しない一成分系現像剤(磁性トナーあるいは非磁性トナー)としても用いることができる。

本発明の画像形成方法により、画像濃度ムラや低下、地肌汚れなどの少ない画像を継続的に安定して形成することができ、またOHPにおいては乱反射などが少なく透過性のよい画像とすることができる。

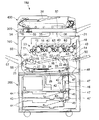

複写装置本体100の中央位置には、横方向へ延びる無端ベルト状の中間転写体10を設ける。そして、図示例では中間転写体を3つの支持ローラ14、15、16に掛け回して図中時計回りに回転搬送可能とする。この図示例では、3つの支持ローラの中で、第2の支持ローラ15の左に、画像転写後に中間転写体10上に残留する残留トナーを除去する中間転写体クリーニング装置17を設ける。また、3つの支持ローラの中で第1の支持ローラ14と第2の支持ローラ15間に張り渡した中間転写体10上には、その搬送方向に沿って、ブラック・イエロー・マゼンタ・シアンの4つの画像形成手段18を横に並べて配置してタンデム画像形成部20を構成する。タンデム画像形成部20の直上には、図に示すように、さらに露光装置21を設ける。

一方、中間転写体10を挟んでタンデム画像形成部20と反対の側には、2次転写装置22を備える。2次転写装置22は、図示例では、2つのローラ23間に、無端ベルトである2次転写ベルト24を掛け渡して構成し、中間転写体10を介して第3の支持ローラ16に押し当てて配置し、中間転写体10上の画像をシートに転写する。2次転写装置22の横には、シート上の転写画像を定着する定着装置25を設ける。定着装置25は、無端ベルトである定着ベルト26に加圧ローラ27を押し当てて構成する。上述した2次転写装置22は、画像転写後のシートをこの定着装置25へと搬送するシート搬送機能も備えている。なお、図示例では、このような2次転写装置22および定着装置25の下に、上述したタンデム画像形成部20と平行に、シートの両面に画像を記録すべくシートを反転するシート反転装置28を備える。

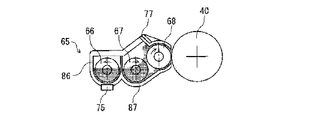

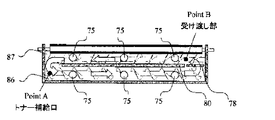

、第二の現像剤撹拌室87(現像剤担持体側)の攪拌スクリュー67は、現像剤容器65内の現像剤を攪拌、搬送する。(以後、第二の現像剤攪拌室を現像側攪拌室と呼ぶ。)補給側攪拌室と現像側攪拌室は図4に示すように仕切り板80で仕切られており、両端部に現像剤の受け渡す開口部がある。現像側攪拌室の現像剤は現像スリーブに汲み上げられ、ドクタブレードによって量を規制され潜像坦持体である感光体との摺擦部に供給される。この時、ドクタブレードにより現像剤は最も大きな摺擦力を与えられる。

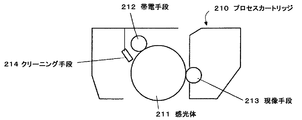

本発明においては、上述の感光体211、帯電装置手段212、現像手段213及びクリーニング手段214等の構成要素のうち、複数のものをプロセスカートリッジとして一体に結合して構成し、このプロセスカートリッジを複写機やプリンタ等の画像形成装置本体に対して着脱可能に構成する。

像転写後の感光体の表面は、少なくともブレードクリーニング部材を持つクリーニング手段によって転写残りトナーの除去を受けて清浄面化され、更に除電された後、繰り返し画像形成に使用される

以下、部は質量部を示す。

イエローマスターバッチA

C.I.ピグメントイエロー185(BISF社製 D1155)100部、結晶性ポリエステルA(花王社製RN−248 吸熱ピーク67℃ Mw20000 主成分セバシン酸・1,6−ヘキサンジオール)400部、イオン交換水30部をポリエチレン袋に投入し十分混合した後、該混合物をオープンロール混練機(ニーデックス 日本コークス工業社製)でフロントロール供給側90℃、排出側50℃、バックロール供給側30℃、排出側20℃、フロントロール回転数35rpm、バックロール回転数31rpm、ギャップ0.25mmにて2回通しで混練した後、パルペライザー(ホソカワミクロン株式会社製)で粉砕して、イエローマスターバッチAを調製した。

イエローマスターバッチAのC.I.ピグメントイエロー185(BISF社製 D1155)100部をC.I.ピグメントレッド122(DIC社製 RTS)50部、C.I.ピグメントレッド269(DIC社製 K1022)50部とする他はイエローマスターバッチAと同様にマゼンタマスターバッチAを作成した。

イエローマスターバッチAのC.I.ピグメントイエロー185(BISF社製 D1155)100部をC.I.ピグメントブルー15:3(東洋インキ社製 7531)100部とする他はイエローマスターバッチAと同様にシアンマスターバッチAを作成した。

イエローマスターバッチAのC.I.ピグメントイエロー185(BISF社製 D1155)100部をカーボンブラック(CABOT社製 E400R)100部とする他はイエローマスターバッチAと同様にブラックマスターバッチAを作成した。

C.I.ピグメントイエロー185(BISF社製 D1155)100部、結晶性ポリエステルB(花王社製RNC100 吸熱ピーク103℃ Mw14000 主成分フマル酸・1,6−ヘキサンジオール)400部、イオン交換水30部をポリエチレン袋に投入し十分混合した後、該混合物をオープンロール混練機(ニーデックス 日本コークス工業社製)でフロントロール供給側90℃、排出側50℃、バックロール供給側30℃、排出側20℃、フロントロール回転数35rpm、バックロール回転数31rpm、ギャップ0.25mmにて2回通しで混練した後、パルペライザー(ホソカワミクロン株式会社製)で粉砕して、イエローマスターバッチBを調製した。

イエローマスターバッチBのC.I.ピグメントイエロー185(BISF社製 D1155)100部をC.I.ピグメントレッド122(DIC社製 RTS)50部、C.I.ピグメントレッド269(DIC社製 K1022)50部とする他はイエローマスターバッチBと同様にマゼンタマスターバッチBを作成した。

イエローマスターバッチBのC.I.ピグメントイエロー185(BISF社製 D1155)100部をC.I.ピグメントブルー15:3(大日精化社製 4920)100部とする他はイエローマスターバッチBと同様にシアンマスターバッチBを作成した。

イエローマスターバッチBのC.I.ピグメントイエロー185(BISF社製 D1155)100部をカーボンブラック(デグサ社製 ナイペックス600)100部とする他はイエローマスターバッチBと同様にブラックマスターバッチBを作成した。

前記で作成したマスターバッチそれぞれをトナーに添加するには、マスターバッチの微細化が必要である。

マスターバッチ100部、酢酸エチル400部を混合し、ボールミル(10mmジルコニアビーズ)を用いて最大径100μm以下となるまで分散した後、アシザワ社製ラボスターLMZ06(1mmジルコニアビーズ、冷却水温度10℃以下)にて分散した。いずれのマスターバッチも分散時間4時間で平均粒径1.0±0.3μmの各色のマスターバッチ分散体を得ることができた。

イエローマスターバッチC

水100部、およびPY185(D1155:BASF社製)100部、および非結晶性ポリエステルA(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、アジピン酸、トリメリット酸、テレフタル酸で構成された非結晶性ポリエステル、Tg58℃、Mw7600)400部を混合攪拌した。該混合物をオープンロール混練機(ニーデックス 日本コークス工業社製)でフロントロール供給側100℃、排出側80℃、バックロール供給側40℃、排出側30℃、フロントロール回転数35rpm、バックロール回転数31rpm、ギャップ0.25mmにて2回通しで混練した後、パルペライザー(ホソカワミクロン株式会社製)で粉砕して、イエローマスターバッチCを調製した。

イエローマスターバッチCのC.I.ピグメントイエロー185(BISF社製 D1155)100部をC.I.ピグメントレッド122(DIC社製 RTS)50部、C.I.ピグメントレッド269(DIC社製 K1022)50部とする他はイエローマスターバッチDと同様にマゼンタマスターバッチCを作成した。

イエローマスターバッチCのC.I.ピグメントイエロー185(BISF社製 D1155)100部をC.I.ピグメントブルー15:3(東洋インキ社製 7531)100部とする他はイエローマスターバッチCと同様にシアンマスターバッチCを作成した。

イエローマスターバッチCのC.I.ピグメントイエロー185(BISF社製 D1155)100部をカーボンブラック(CABOT社製 E400R)100部とする他はイエローマスターバッチCと同様にブラックマスターバッチCを作成した。

各色のマスターバッチC100部と酢酸エチル100部を混合溶解し、それぞれのマスターバッチ溶解液Cを作成した。

C.I.ピグメントイエロー185(BISF社製 D1155)40部、アミド変性ポリエステル(試作品#314 Tg60℃、Mw10000:DIC社製)160部、及び酢酸エチル200部を混合溶解攪拌した。該混合溶解物をナノマイザ(吉田機械興業社NM2−2000AR)において200MPaで5パス分散し湿式イエローマスターバッチDを作成した。

イエローマスターバッチDのC.I.ピグメントイエロー185(BISF社製 D1155)40部をC.I.ピグメントレッド122(DIC社製 RTS)20部、C.I.ピグメントレッド269(DIC社製 K1022)20部とする他はイエローマスターバッチDと同様にマゼンタマスターバッチDを作成した。

イエローマスターバッチDのC.I.ピグメントイエロー185(BISF社製 D1155)40部をC.I.ピグメントブルー15:3(東洋インキ社製 7531)40部とする他はイエローマスターバッチDと同様にシアンマスターバッチDを作成した。

イエローマスターバッチDのC.I.ピグメントイエロー185(BISF社製 D1155)40部をカーボンブラック(CABOT社製 E400R)40部とする他はイエローマスターバッチDと同様にブラックマスターバッチDを作成した。

各マスターバッチの酢酸エチル溶解分散液(固形分20%)をそれぞれ各色のマスターバッチ液A、マスターバッチ液B、マスターバッチ液C、マスターバッチ液Dとした。

次に、結着樹脂としての樹脂、およびワックスを添加した下記組成からなる分散液を調製した。

結着樹脂として非結晶性ポリエステルA(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、アジピン酸、トリメリット酸、テレフタル酸で構成された非結晶性ポリエステル、Tg58℃ Mw7600)100質量部、パラフィンワックス(HPE−11、日本精鑞(株)製)90質量部、マレイン酸変性パラフィンワックス(P−166、中京油脂(株)製)10質量部を、酢酸エチル300質量部に、着色剤分散液調製時と同じく、攪拌羽を有するミキサーを使用して、10分間攪拌を行い、分散させた後、ダイノーミルを用いて8時間分散を施した。ワックスの粒径は0.5μm±0.2だった。

金属製2L容器に前記結晶性ポリエステルAを100g、酢酸エチル300gを入れ、75℃で加熱溶解させた後、氷水浴中で27℃/分の速度で急冷した。これにガラスビーズ(3mmφ)500mlを加え、バッチ式サンドミル装置(カンペハピオ社製)で10時間粉砕を行ない、結晶性ポリエステル分散液Aを得た。粒径は0.7μm±0.2μmだった。

同様に結晶性ポリエステルBを用い、結晶性ポリエステル分散液Bを得た。粒径は0.7μm±0.2μmだった。

実施例1のトナー組成液の調製

イエローマスターバッチ液A 75部

イエローマスターバッチ液C 40部

ワックス分散液 25部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

62部

酢酸エチル 12部

を混合攪拌し、イエロートナー組成液1を得た。

マゼンタマスターバッチ液A 75部

マゼンタマスターバッチ液C 50部

ワックス分散液 25部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

58部

酢酸エチル 8部

を混合攪拌し、マゼンタトナー組成液1を得た。

シアンマスターバッチ液A 75部

シアンマスターバッチ液C 20部

ワックス分散液 25部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

70部

酢酸エチル 20部

を混合攪拌し、シアントナー組成液1を得た。

ブラックマスターバッチ液A 75部

ブラックマスターバッチ液C 50部

ワックス分散液 25部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

58部

酢酸エチル 8部

を混合攪拌し、ブラックトナー組成液1を得た。

撹拌棒、および温度計をセットした反応容器内に、水683質量部、メタクリル酸エチレンオキサイド付加物硫酸エステルのナトリウム塩(エレミノールRS−30、三洋化成工業株式会社製)11質量部、スチレン79質量部、メタクリル酸79質量部、アクリル酸ブチル105質量部、ジビニルベンゼン13質量部、および過硫酸アンモニウム1質量部を仕込み、400回転/分で15分間撹拌し、白色の乳濁液を得た。加熱して、系内温度75℃まで昇温し5時間反応させた。更に、1質量%過硫酸アンモニウム水溶液30質量部加え、75℃で5時間熟成してビニル系樹脂(スチレン−メタクリル酸−アクリル酸ブチル−メタクリル酸エチレンオキサイド付加物硫酸エステルのナトリウム塩の共重合体)の水性分散液[微粒子分散液]を得た。

得られた[微粒子分散液]をレーザー回折式粒度分布測定器(LA−920、堀場製作所製)で測定したところ、体積平均粒径が105nmであった。[微粒子分散液]の一部を乾燥して樹脂分を単離した。樹脂分のガラス転移温度(Tg)は95℃、数平均分子量140,000、質量平均分子量980,000であった。

イオン交換水306質量部、樹脂微粒子分散液60質量部、およびドデシルベンゼンスルホン酸ナトリウム4質量部を混合撹拌し、均一に溶解させて水系媒体相(水系媒体)を調製した。

前記水系媒体200質量部を容器内に入れ、TK式ホモミキサー(特殊機化工業株式会社製)を用い、回転数10,500rpmで攪拌し、これに前記各色トナー組成液1を100質量部を添加し、2分間混合した後体積平均粒径Dv6.0μm、体積平均粒径/個数平均粒径が1.15±0.2となるよう回転数4500rpmにて任意の時間収斂させて、乳化乃至分散液(乳化・分散液:乳化スラリー)を調製した。

攪拌機、および温度計をセットしたコルベン内に、前記乳化スラリー100質量部を仕込み、攪拌周速20m/分で攪拌しながら30℃にて12時間脱溶剤した。

前記分散スラリー100質量部を減圧濾過した後、濾過ケーキにイオン交換水100質量部を添加し、TK式ホモミキサー(特殊機化工業株式会社製)で混合(回転数12,000rpmにて10分間)した後濾過した。得られた濾過ケーキにイオン交換水300質量部を添加し、TK式ホモミキサーで混合(回転数12,000rpmにて10分間)した後、濾過する操作を2回行った。得られた濾過ケーキに10質量%水酸化ナトリウム水溶液20質量部を添加し、TK式ホモミキサーで混合(回転数12,000rpmにて30分間)した後減圧濾過した。

得られた濾過ケーキにイオン交換水300質量部を添加し、TK式ホモミキサーで混合(回転数12,000rpmにて10分間)した後濾過した。得られた濾過ケーキにイオン交換水300質量部を添加し、TK式ホモミキサーで混合(回転数12,000rpmにて10分間)した後濾過する操作を2回行った。更に得られた濾過ケーキに10質量%塩酸20質量部を添加し、TK式ホモミキサーで混合(回転数12,000rpmにて10分間)した後濾過した。得られた濾過ケーキにイオン交換水300質量部を添加し、TK式ホモミキサーで混合(回転数12,000rpmにて10分間)した後濾過する操作を2回行い、最終濾過ケーキを得た。

得られた最終濾過ケーキを循風乾燥機にて45℃で48時間乾燥し、目開き75μmメッシュで篩い、トナー母体粒子を得た。

実施例2のトナー組成液の調整

イエローマスターバッチ液B 125部

イエローマスターバッチ液D 20部

ワックス分散液 25部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

62部

を混合攪拌し、イエロートナー組成液2を得た。

マゼンタマスターバッチ液B 125部

マゼンタマスターバッチ液D 15部

ワックス分散液 25部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

58部

を混合攪拌し、マゼンタトナー組成液2を得た。

シアンマスターバッチ液B 125部

ワックス分散液 25部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

70部

を混合攪拌し、シアントナー組成液2を得た。

ブラックマスターバッチ液B 125部

ブラックマスターバッチ液D 15部

ワックス分散液 25部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

58部

を混合攪拌し、ブラックトナー組成液2を得た。

前記水系媒体200質量部を容器内に入れ、TK式ホモミキサー(特殊機化工業株式会社製)を用い、回転数10,500rpmで攪拌し、これに前記各色トナー組成液2を130質量部を添加し、2分間混合した後体積平均粒径Dv6.0μm、体積平均粒径/個数平均粒径が1.15±0.2となるよう回転数4500rpmにて任意の時間収斂させて、乳化乃至分散液(乳化・分散液:乳化スラリー)を調製した。

以下、〈有機溶剤の除去〉工程以降はトナーセット1と同様に実施例2のトナーセット2を得た。

実施例3のトナー組成液の調整

イエローマスターバッチ液A 75部

イエローマスターバッチ液D 40部

ワックス分散液 25部

非結性ポリエステルA 52部

酢酸エチル 12部

を混合攪拌し、イエロートナー組成液3を得た。

マゼンタマスターバッチ液A 75部

マゼンタマスターバッチ液D 50部

ワックス分散液 25部

非結晶性ポリエステルA 48部

酢酸エチル 8部

を混合攪拌し、マゼンタトナー組成液3を得た。

シアンマスターバッチ液A 75部

シアンマスターバッチ液D 20部

ワックス分散液 25部

非結晶性ポリエステルA 60部

酢酸エチル 20部

を混合攪拌し、シアントナー組成液3を得た。

ブラックマスターバッチ液A 75部

ブラックマスターバッチ液D 50部

ワックス分散液 25部

非結晶性ポリエステルA 48部

酢酸エチル 8部

を混合攪拌し、ブラックトナー組成液3を得た。

冷却管、撹拌機、および窒素導入管の付いた反応容器内に、ビスフェノールAエチレンオキサイド2モル付加物682質量部、ビスフェノールAプロピレンオキサイド2モル付加物81質量部、テレフタル酸283質量部、無水トリメリット酸22質量部、およびジブチルチンオキサイド2質量部を仕込み、常圧下、230℃にて8時間反応させた。次いで、10〜15mHgの減圧下で、5時間反応させて、中間体ポリエステルを合成した。

得られた中間体ポリエステルは、数平均分子量(Mn)が2,100、質量平均分子量が9,600、ガラス転移温度(Tg)が55℃、酸価が0.5mgKOH/g、水酸基価が49mgKOH/gであった。

次に、冷却管、撹拌機、および窒素導入管の付いた反応容器内に、前記中間体ポリエステル411質量部、イソホロンジイソシアネート89質量部、および酢酸エチル500質量部を仕込み、100℃にて5時間反応させて、ウレア変性ポリエステル(前記非結晶性ポリエステル前駆体)を合成した。

得られたウレア変性ポリエステルの遊離イソシアネート含有量は、1.60質量%であり、ウレア変性ポリエステルの固形分濃度(150℃、45分間放置後)は50質量%であった。

撹拌棒、および温度計をセットした反応容器内に、イソホロンジアミン30質量部、およびメチルエチルケトン70質量部を仕込み、50℃にて5時間反応を行い、ケチミン化合物(前記活性水素基含有化合物)を合成した。

得られたケチミン化合物(前記活性水素機含有化合物)のアミン価は423であった

ビーカー内に、前記ウレア変性ポリエステル液10部、各トナー組成液3を90部を入れ、攪拌し溶解させたウレア変性トナー組成液3を作成した。

前記水系媒体200質量部を他の容器内に入れ、TK式ホモミキサー(特殊機化工業株式会社製)を用い、回転数10,500rpmで攪拌し、これに前記各色のウレア変性トナー組成液3を100質量部を添加し、2分間混合した後体積平均粒径Dv6.0μm、体積平均粒径/個数平均粒径が1.15±0.2となるよう回転数4500rpmにて任意の時間収斂させて、乳化乃至分散液(乳化・分散液:乳化スラリー)を調製した。

以下、〈有機溶剤の除去〉工程以降はトナーセット1と同様に実施例3のトナーセット3を得た。

比較例1のトナー組成液4の調整

イエローマスターバッチ液C 70部

ワックス分散液 25部

結晶性ポリエステル分散液 48部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

50部

酢酸エチル 21部

を混合攪拌し、イエロートナー組成液4を得た。

マゼンタマスターバッチ液C 80部

ワックス分散液 25部

結晶性ポリエステル分散液 48部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

46部

酢酸エチル 17部

を混合攪拌し、マゼンタトナー組成液4を得た。

シアンマスターバッチ液C 50部

ワックス分散液 25部

結晶性ポリエステル分散液 48部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

58部

酢酸エチル 29部

を混合攪拌し、シアントナー組成液4を得た。

ブラックマスターバッチ液C 80部

ワックス分散液 25部

結晶性ポリエステル分散液 48部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

46部

酢酸エチル 17部

を混合攪拌し、ブラックトナー組成液4を得た。

各色トナー組成液4を以下の工程はトナーセット1と同様にトナーセット4を得た。

比較例2のトナー組成液5の調整

イエローマスターバッチ液D 70部

ワックス分散液 25部

結晶性ポリエステル分散液 60部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

42部

を混合攪拌し、イエロートナー組成液5を得た。

マゼンタマスターバッチ液D 80部

ワックス分散液 25部

結晶性ポリエステル分散液 60部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

38部

を混合攪拌し、マゼンタトナー組成液5を得た。

シアンマスターバッチ液D 50部

ワックス分散液 25部

結晶性ポリエステル分散液 60部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

50部

を混合攪拌し、シアントナー組成液5を得た。

ブラックマスターバッチ液D 80部

ワックス分散液 25部

結晶性ポリエステル分散液 60部

非結晶性ポリエステルB

(ビスフェノールA、エチレンオキサイド付加物、プロピレンオキサイド付加物、

テレフタル酸,イソフタル酸で構成された非結晶性ポリエステル、Tg63℃、

Mw30000)

38部

を混合攪拌し、ブラックトナー組成液5を得た。

各色トナー組成液5を以下の工程はトナーセット2と同様にトナーセット5を得た。

比較例3のトナー組成液6の調整

イエローマスターバッチ液D 70部

ワックス分散液 25部

結晶性ポリエステル分散液 48部

非結晶性ポリエステルA 40部

酢酸エチル 21部

を混合攪拌し、イエロートナー組成液6を得た。

マゼンタマスターバッチ液D 80部

ワックス分散液 25部

結晶性ポリエステル分散液 48部

非結晶性ポリエステルA 36部

酢酸エチル 17部

を混合攪拌し、マゼンタトナー組成液6を得た。

シアンマスターバッチ液D 50部

ワックス分散液 25部

結晶性ポリエステル分散液 48部

非結晶性ポリエステルA 48部

酢酸エチル 29部

を混合攪拌し、シアントナー組成液6を得た。

ブラックマスターバッチ液D 80部

ワックス分散液 25部

結晶性ポリエステル分散液 48部

非結晶性ポリエステルA 36部

酢酸エチル 17部

を混合攪拌し、ブラックトナー組成液6を得た。

各色トナー組成液6を以下の工程はトナーセット3と同様にトナーセット6を得た。

作成したそれぞれのトナーを外添剤処理前にエポキシ樹脂にて包埋したのちウルトラソニックで薄片を作成し、その薄片をTEM観察した。実施例1〜3において、結晶性ポリエステルマスターバッチ中の着色剤は結晶性ポリエステルドメイン中に保持されていることが確認された。またそのドメインの大きさは分散液作成後の分散径とほぼ同値であった。

トナーを50℃で8時間保管した後、42メッシュの篩で2分間篩い、金網上の残存率を測定した。このとき、耐熱保存性が良好なトナー程、残存率は小さい。

なお、耐熱保存性は、残存率が10%未満である場合を◎、残存率が10%以上20%未満である場合を○、残存率が20%以上30%未満である場合を△、30%以上である場合を×として、判定した。

〔キャリアの作製〕

芯材として体積平均粒径35μmの球形フェライト粒子に、コート材としてのシリコーン樹脂とメラミン樹脂の混合物を被覆してキャリアを作製した。

〔現像剤の製造〕

上記各トナー10質量部と上記キャリア90質量部とをターブラミキサーで混合し、二成分現像剤セット1から6を製造した。

上記それぞれの二成分現像剤について、タンデム型カラー画像形成装置(「Imagio Neo C350」、株式会社リコー製)の定着ユニットからシリコーンオイル塗布機構を取り去り、オイルレス定着方式に改造して、温度および線速を調整可能にチューニングした装置と、王子製紙社製PODグロスペーパーとを用い、定着温度範囲、150℃定着での各色のID及び彩度*c、光沢度を評価した。

ベタ付着量を0.6mg/cm2未定着画像をタイプ6200紙(リコー社製)に作成したサンプルを以下の条件で定着ユニットに通紙してコールドオフセット温度(定着下限温度)及びホットオフセット温度(定着上限温度)を求めた。

紙送りの線速度を150mm/秒、面圧を2.0kgf/cm2、ニップ幅を3mm、定着温度110℃から10℃毎に昇温とした。

ベタ付着量を0.35mg/cm2未定着画像を、王子製紙社製PODグロスペーパーに作成したサンプルを以下の条件で定着ユニットに通紙して定着したベタ画像をX−RITE938にて反射濃度(ID)及び彩度*cを計測した。

紙送りの線速度を150mm/秒、面圧を2.0kgf/cm2、ニップ幅を3mm、定着温度150℃とした。

更に前記サンプルを光沢度計VG−7000(日本電色社製)で60度光沢を計測した。

なお、光沢度は、50%以上である場合を◎、30%以上50%未満である場合を○、20%以上30%未満である場合を△、20%未満である場合を×として、判定した。

15 支持ローラ

16 支持ローラ

17 中間転写体クリーニング装置

18 画像形成手段

20 画像形成部

21 露光装置

22 二次転写装置

23 ローラ

24 二次転写ベルト

25 定着装置

26 定着ベルト

27 加圧ローラ

28 シート反転装置

30 原稿台

32 コンタクトガラス

33 第1走行体

34 第2走行体

35 結像レンズ

36 読取りセンサ

40 感光体(感光体ドラム)

42 給紙ローラ

43 ペーパーバンク

44 給紙カセット

45 分離ローラ

46 給紙路

47 搬送ローラ

48 給紙路

49 レジストローラ

50 中間転写体

51 ローラ

52 分離ローラ

53 定電流源

55 切換爪

56 排出ローラ

57 排出トレイ

61 現像装置

62 1次転写装置

63 感光体クリーニング装置

65 現像剤容器

66 トナー補給側攪拌スクリュー

67 現像剤担持体側攪拌スクリュー

68 現像剤担持体

77 ドクターブレード

80 仕切り板

86 第一の現像剤攪拌室

87 第二の現像剤攪拌室

100 複写装置本体

200 給紙テーブル

300 スキャナ

400 原稿自動搬送装置(ADF)

Claims (8)

- 少なくとも結着樹脂成分及び着色剤を有機溶媒中に含んでなる油相が水系媒体中に分散されたO/W型分散液から、有機溶媒を除去することによって得られたトナーであって、

該結着樹脂成分は、非結晶性ポリエステル及び/又はその前駆体と、定着補助剤となる結晶性ポリエステルとを少なくとも含むものであり、前記結晶性ポリエステルがトナー中にドメインとして存在していて、

かつ、前記非結晶性ポリエステル中の着色剤質量%が3質量%以上7質量%以下であり、前記結晶性ポリエステルドメイン中への着色剤質量%のほうが前記非結晶性ポリエステル中の着色剤質量%よりも大きい

ことを特徴とする電子写真用トナー。 - 前記結晶性ポリエステルのDSCにおける吸熱ピークが60℃以上110℃以下であることを特徴とする請求項1に記載の電子写真用のトナー。

- イエロートナー、マゼンタトナー、シアントナー、ブラックトナーからなるトナーセットであって、前記イエロートナー、マゼンタトナー、シアントナー、ブラックトナーは請求項1〜2のいずれかに記載のトナーであり、イエロートナー、マゼンタトナー、シアントナー、ブラックトナーの着色剤が、それぞれC.I.ピグメントイエロー185、C.I.ピグメントレッド122とC.I.ピグメントレッド269の混合物、C.I.ピグメントブルー15:3、カーボンブラックであることを特徴とするトナーセット。

- 請求項1〜2のいずれかに記載の電子写真用トナーを用いたことを特徴とする現像剤。

- 請求項3に記載のトナーセットを用いたことを特徴とする現像剤セット。

- 少なくとも像担持体と、像担持体表面を帯電させる帯電手段と、該帯電された像担持体上に形成した静電潜像をトナーを用いて現像する現像手段と、該像担持体上に形成されたトナー像を画像支持体に転写する転写手段と、該転写されたトナー像を定着部材により定着させる定着手段とを含む電子写真式画像形成装置であって、請求項1〜2のいずれかに記載の電子写真用トナーを用い、像担持体上への単色トナー付着量が0.4mg/cm2以下であることを特徴とする電子写真式画像形成装置。

- 少なくとも像担持体表面を帯電させる帯電工程と、該帯電された像担持体上に形成した静電潜像をトナーを用いて現像する現像工程と、該像担持体上に形成されたトナー像を画像支持体に転写する転写工程と、該転写されたトナー像を定着部材により定着させる定着工程とを含む電子写真式画像形成方法であって、請求項1〜2のいずれかに記載の電子写真用トナーを用い、像担持体上への単色トナー付着量が0.4mg/cm2以下であることを特徴とする電子写真式画像形成方法。

- 像担持体と、該像担持体上に形成された静電潜像をトナーを用いて現像し可視像を形成する現像手段とを少なくとも有し、画像形成装置本体に着脱可能なプロセスカートリッジであって、前記トナーが、請求項1〜2のいずれかに記載の電子写真用トナーであることを特徴とするプロセスカートリッジ。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010221241A JP5594591B2 (ja) | 2010-09-30 | 2010-09-30 | 電子写真用トナー、並びに該トナーを用いた現像剤、画像形成装置、画像形成方法、プロセスカートリッジ |

| US13/236,839 US8865383B2 (en) | 2010-09-30 | 2011-09-20 | Toner, toner set, developer, developer set, image forming apparatus, image forming method, and process cartridge |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010221241A JP5594591B2 (ja) | 2010-09-30 | 2010-09-30 | 電子写真用トナー、並びに該トナーを用いた現像剤、画像形成装置、画像形成方法、プロセスカートリッジ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012078423A JP2012078423A (ja) | 2012-04-19 |

| JP5594591B2 true JP5594591B2 (ja) | 2014-09-24 |

Family

ID=45890108

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010221241A Expired - Fee Related JP5594591B2 (ja) | 2010-09-30 | 2010-09-30 | 電子写真用トナー、並びに該トナーを用いた現像剤、画像形成装置、画像形成方法、プロセスカートリッジ |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US8865383B2 (ja) |

| JP (1) | JP5594591B2 (ja) |

Families Citing this family (46)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5760666B2 (ja) | 2011-05-11 | 2015-08-12 | 株式会社リコー | トナー、現像剤、及び画像形成方法 |

| JP5850389B2 (ja) | 2011-07-12 | 2016-02-03 | 株式会社リコー | 電子写真用トナーセット及び画像形成方法、装置 |

| JP5408210B2 (ja) | 2011-09-02 | 2014-02-05 | 株式会社リコー | トナー及び現像剤 |

| JP2013076997A (ja) | 2011-09-15 | 2013-04-25 | Ricoh Co Ltd | 電子写真画像形成用トナー、電子写真画像形成用トナーの製造方法、画像形成方法、及びプロセスカートリッジ |

| JP2013109142A (ja) | 2011-11-21 | 2013-06-06 | Ricoh Co Ltd | トナー並びにこれを用いた画像形成方法及びプロセスカートリッジ |

| US8580469B2 (en) * | 2011-12-15 | 2013-11-12 | Xerox Corporation | Colored toners |

| JP2013156475A (ja) | 2012-01-31 | 2013-08-15 | Ricoh Co Ltd | 静電画像形成用トナーおよび現像剤 |

| JP6036071B2 (ja) * | 2012-09-18 | 2016-11-30 | 株式会社リコー | トナー、現像剤及び画像形成装置 |

| JP2014074882A (ja) | 2012-03-15 | 2014-04-24 | Ricoh Co Ltd | トナー、画像形成装置、画像形成方法、及びプロセスカートリッジ |

| US8735033B2 (en) * | 2012-03-29 | 2014-05-27 | Xerox Corporation | Toner process using acoustic mixer |

| WO2013146234A1 (ja) * | 2012-03-30 | 2013-10-03 | 三菱化学株式会社 | 静電荷像現像用トナー |

| JP2014194514A (ja) | 2012-06-27 | 2014-10-09 | Ricoh Co Ltd | トナー用樹脂組成物、トナー、現像剤及び画像形成装置 |

| JP6060692B2 (ja) * | 2012-08-31 | 2017-01-18 | 株式会社リコー | トナー、現像剤、及び画像形成装置 |

| JP2014052571A (ja) | 2012-09-10 | 2014-03-20 | Ricoh Co Ltd | トナー、画像形成装置、画像形成方法、プロセスカートリッジ、現像剤 |

| JP5979593B2 (ja) | 2012-09-12 | 2016-08-24 | 株式会社リコー | 現像装置、及び画像形成装置 |

| JP5482951B2 (ja) | 2012-09-18 | 2014-05-07 | 株式会社リコー | 静電画像形成用トナー、現像剤、プロセスカートリッジ、画像形成装置 |

| JP6160100B2 (ja) | 2013-02-05 | 2017-07-12 | 株式会社リコー | トナー、現像剤及び画像形成装置 |

| JP6236798B2 (ja) | 2013-02-21 | 2017-11-29 | 株式会社リコー | 静電荷像現像用トナー |

| JP2014174527A (ja) * | 2013-03-13 | 2014-09-22 | Ricoh Co Ltd | マゼンタトナー、現像剤、トナーカートリッジ、画像形成装置、印刷物 |

| JP5835270B2 (ja) * | 2013-05-23 | 2015-12-24 | コニカミノルタ株式会社 | 静電荷像現像用トナー |

| BR112016004846B1 (pt) | 2013-09-06 | 2022-07-19 | Ricoh Company, Ltd. | Toner, revelador, recipiente para acomodar toner, aparelho de formação de imagem e método de formação de imagem |

| JP6273726B2 (ja) | 2013-09-06 | 2018-02-07 | 株式会社リコー | トナー、現像剤、及び画像形成装置 |

| JP5884797B2 (ja) | 2013-09-06 | 2016-03-15 | 株式会社リコー | トナー、現像剤、及び画像形成装置 |

| US9921503B2 (en) | 2014-02-26 | 2018-03-20 | Ricoh Company, Ltd. | Toner, developer, and image formation device |

| JP2015187696A (ja) * | 2014-03-10 | 2015-10-29 | 株式会社リコー | トナー、現像剤、及び画像形成装置 |

| US9354531B2 (en) * | 2014-07-01 | 2016-05-31 | Xerox Corporation | Magenta toner |

| CN107250916B (zh) | 2015-01-05 | 2020-11-24 | 株式会社理光 | 调色剂、调色剂存储单元和图像形成设备 |

| JP6748439B2 (ja) | 2015-02-25 | 2020-09-02 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP6758591B2 (ja) | 2015-04-21 | 2020-09-23 | 株式会社リコー | トナー、現像剤、画像形成装置及び現像剤収容ユニット |

| JP6540233B2 (ja) * | 2015-05-27 | 2019-07-10 | 株式会社リコー | トナー、現像剤及び現像剤収容ユニット |

| JP6520471B2 (ja) | 2015-06-29 | 2019-05-29 | 株式会社リコー | トナー、現像剤、現像剤収容ユニット及び画像形成装置 |

| JP6512074B2 (ja) * | 2015-11-16 | 2019-05-15 | コニカミノルタ株式会社 | 静電荷像現像用トナーの製造方法 |

| JP6657832B2 (ja) | 2015-11-18 | 2020-03-04 | 株式会社リコー | 光輝性トナー、トナー収容ユニット、画像形成装置、及び画像形成方法 |

| EP3407138B1 (en) | 2016-01-18 | 2020-05-13 | Ricoh Company, Ltd. | Toner, developer, and image formation device |

| JP6869687B2 (ja) * | 2016-10-07 | 2021-05-12 | キヤノン株式会社 | 画像形成方法 |

| US11135307B2 (en) | 2016-11-23 | 2021-10-05 | Mersana Therapeutics, Inc. | Peptide-containing linkers for antibody-drug conjugates |

| JP6784152B2 (ja) * | 2016-11-24 | 2020-11-11 | 富士ゼロックス株式会社 | 静電荷像現像用トナー、静電荷像現像剤、トナーカートリッジ、プロセスカートリッジ、画像形成装置及び画像形成方法 |

| JP2018180239A (ja) | 2017-04-12 | 2018-11-15 | 株式会社リコー | トナー、トナー収容ユニット、画像形成装置、及び画像形成方法 |

| JP6855900B2 (ja) | 2017-04-20 | 2021-04-07 | コニカミノルタ株式会社 | カラー画像形成方法およびカラートナーセット |

| JP7099137B2 (ja) | 2018-07-30 | 2022-07-12 | 株式会社リコー | トナー、トナーセット、トナー収容ユニット、画像形成方法、及び画像形成装置 |

| JP7243407B2 (ja) | 2019-04-16 | 2023-03-22 | 株式会社リコー | トナー、トナー収容ユニット、画像形成装置、及び画像形成方法 |

| JP7547819B2 (ja) * | 2020-07-13 | 2024-09-10 | コニカミノルタ株式会社 | 静電荷像現像用トナーおよび画像形成方法 |

| JP7543744B2 (ja) * | 2020-07-13 | 2024-09-03 | コニカミノルタ株式会社 | 静電荷像現像用トナーおよび画像形成方法 |

| JP7679698B2 (ja) | 2021-05-25 | 2025-05-20 | 富士フイルムビジネスイノベーション株式会社 | 静電荷像現像用トナー、静電荷像現像剤、トナーカートリッジ、プロセスカートリッジ、画像形成装置及び画像形成方法 |

| CN116004034B (zh) * | 2023-03-28 | 2023-05-23 | 佛山市大千色釉料有限公司 | 一种黑色陶瓷色料及其制备方法 |

| EP4636490A1 (en) * | 2024-03-27 | 2025-10-22 | FUJIFILM Business Innovation Corp. | Electrostatic charge image developing toner set, electrostatic charge image developer set, toner cartridge set, process cartridge, and image forming apparatus |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0470765A (ja) | 1990-07-11 | 1992-03-05 | Arakawa Chem Ind Co Ltd | 電子写真用トナー組成物 |

| JPH0588406A (ja) * | 1991-04-16 | 1993-04-09 | Minolta Camera Co Ltd | 電子写真用トナーおよびその製造法 |

| JPH1063028A (ja) * | 1996-08-23 | 1998-03-06 | Fuji Xerox Co Ltd | 画像形成方法、画像形成装置及びこれらに使用する記録媒体 |

| US6821698B2 (en) * | 2001-09-21 | 2004-11-23 | Ricoh Company, Ltd | Toner for developing electrostatic latent image, toner cartridge, image forming method, process cartridge and image forming apparatus |

| JP3773906B2 (ja) | 2002-12-20 | 2006-05-10 | 三菱レイヨン株式会社 | トナー用線状ポリエステル樹脂およびトナー |

| JP4360982B2 (ja) * | 2004-07-01 | 2009-11-11 | 株式会社リコー | 静電荷像現像用トナー及びその製造方法、着色剤、静電荷像現像用現像剤並びに画像形成方法 |

| JP2006145703A (ja) * | 2004-11-17 | 2006-06-08 | Ricoh Co Ltd | 電子写真用イエロートナー及び画像形成装置 |

| JP4681445B2 (ja) * | 2004-12-28 | 2011-05-11 | 株式会社リコー | トナー及びその製造方法、並びに、画像形成方法 |

| JP2006208609A (ja) | 2005-01-26 | 2006-08-10 | Ricoh Co Ltd | トナー及びそれを用いた画像形成方法 |

| JP4557811B2 (ja) | 2005-06-03 | 2010-10-06 | 花王株式会社 | 電子写真用トナー |

| JP5020549B2 (ja) * | 2005-06-21 | 2012-09-05 | 株式会社リコー | 画像形成装置 |

| US7851116B2 (en) * | 2006-10-30 | 2010-12-14 | Xerox Corporation | Emulsion aggregation high-gloss toner with calcium addition |

| JP4127313B1 (ja) * | 2007-02-01 | 2008-07-30 | 富士ゼロックス株式会社 | 静電荷像現像用トナー、静電荷像現像剤、トナーカートリッジ、プロセスカートリッジ及び画像形成装置 |

| JP5261978B2 (ja) * | 2007-05-11 | 2013-08-14 | 株式会社リコー | トナー、並びに現像剤、トナー入り容器、プロセスカートリッジ、画像形成装置及び画像形成方法 |

| JP5078506B2 (ja) * | 2007-08-28 | 2012-11-21 | キヤノン株式会社 | トナー |

| JP5410033B2 (ja) | 2007-10-09 | 2014-02-05 | 花王株式会社 | 電子写真用トナー |

| JP5263669B2 (ja) * | 2008-10-09 | 2013-08-14 | 株式会社リコー | 静電荷像現像用トナー及びその製造方法 |

| US20100151377A1 (en) * | 2008-12-17 | 2010-06-17 | Konica Minolta Business Technologies, Inc. | Toner and manufacturing method of toner |

| JP2011017838A (ja) | 2009-07-08 | 2011-01-27 | Ricoh Co Ltd | トナー用着色剤、電子写真用トナー、二成分現像剤、画像形成方法、画像形成装置およびプロセスカートリッジ |

| US8916324B2 (en) | 2010-01-20 | 2014-12-23 | Ricoh Company, Ltd. | Toner, method for producing the same, and developer |

-

2010

- 2010-09-30 JP JP2010221241A patent/JP5594591B2/ja not_active Expired - Fee Related

-

2011

- 2011-09-20 US US13/236,839 patent/US8865383B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012078423A (ja) | 2012-04-19 |

| US8865383B2 (en) | 2014-10-21 |

| US20120082926A1 (en) | 2012-04-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5594591B2 (ja) | 電子写真用トナー、並びに該トナーを用いた現像剤、画像形成装置、画像形成方法、プロセスカートリッジ | |

| JP5128858B2 (ja) | トナー及びその製造方法 | |

| JP5929007B2 (ja) | 電子写真用トナー、現像剤、プロセスカートリッジ及び画像形成装置 | |

| JP5467505B2 (ja) | トナーの製造方法、トナー及び現像剤 | |

| JP6260808B2 (ja) | 静電荷像現像用白色トナー及びその製造方法、該白色トナーを用いた現像剤、並びに画像形成装置 | |

| JP5042889B2 (ja) | トナー及び現像剤、並びにこれを用いた画像形成方法 | |

| JP5054600B2 (ja) | トナー及びその製造方法、並びに現像剤、現像剤入り容器、プロセスカートリッジ、画像形成方法、及び画像形成装置 | |

| US20090003885A1 (en) | Toner, developer, and image forming apparatus | |

| JP2010122667A (ja) | トナー、トナーの製造方法、現像剤、画像形成装置、画像形成方法及びプロセスカートリッジ | |

| JP4989374B2 (ja) | トナー及びその製造方法、並びに現像剤、現像剤入り容器、プロセスカートリッジ、画像形成方法、及び画像形成装置 | |

| JP4944457B2 (ja) | トナー、及びそれを用いた画像形成方法 | |

| JP2009271327A (ja) | トナーの製造方法及びトナー | |

| JP5152638B2 (ja) | トナーの製造方法 | |

| JP5552927B2 (ja) | トナー、現像剤、現像剤入り容器、プロセスカートリッジ及び画像形成方法、画像形成装置 | |

| JP5287957B2 (ja) | トナー、現像剤、及び画像形成装置 | |

| JP5464363B2 (ja) | トナーとその製造方法、トナーを用いた現像剤および画像形成方法 | |

| JP5900789B2 (ja) | 画像形成装置 | |

| JP2005266607A (ja) | トナー及びその製造方法、並びに、現像剤、トナー入り容器、プロセスカートリッジ、画像形成装置及び画像形成方法 | |

| JP2017167370A (ja) | トナー、トナー収容ユニット、及び画像形成装置 | |

| JP2010072604A (ja) | トナーの製造方法 | |

| JP5557025B2 (ja) | トナー、及び、そのトナーの製造方法、並びに、そのトナーを用いた画像形成装置、画像形成方法及びプロセスカートリッジ | |

| JP2008096992A (ja) | 静電荷像現像用トナー及びその製造方法ならびに該トナーを用いた画像形成方法 | |

| JP2010061071A (ja) | トナー、並びにこれを用いた現像剤、及び画像形成方法 | |

| JP5412835B2 (ja) | トナーの製造方法 | |

| JP5151724B2 (ja) | トナー、静電荷現像剤、トナーの製造方法、画像形成方法、画像形成装置およびプロセスカートリッジ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130813 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140319 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140401 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140430 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140711 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140724 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5594591 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| LAPS | Cancellation because of no payment of annual fees |