WO2012063720A1 - 鉄道車両の床構造 - Google Patents

鉄道車両の床構造 Download PDFInfo

- Publication number

- WO2012063720A1 WO2012063720A1 PCT/JP2011/075377 JP2011075377W WO2012063720A1 WO 2012063720 A1 WO2012063720 A1 WO 2012063720A1 JP 2011075377 W JP2011075377 W JP 2011075377W WO 2012063720 A1 WO2012063720 A1 WO 2012063720A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- metal plate

- floor

- heat insulating

- insulating material

- structural

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B61—RAILWAYS

- B61D—BODY DETAILS OR KINDS OF RAILWAY VEHICLES

- B61D17/00—Construction details of vehicle bodies

- B61D17/04—Construction details of vehicle bodies with bodies of metal; with composite, e.g. metal and wood body structures

- B61D17/10—Floors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B61—RAILWAYS

- B61D—BODY DETAILS OR KINDS OF RAILWAY VEHICLES

- B61D17/00—Construction details of vehicle bodies

- B61D17/04—Construction details of vehicle bodies with bodies of metal; with composite, e.g. metal and wood body structures

- B61D17/18—Internal lining, e.g. insulating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B61—RAILWAYS

- B61F—RAIL VEHICLE SUSPENSIONS, e.g. UNDERFRAMES, BOGIES OR ARRANGEMENTS OF WHEEL AXLES; RAIL VEHICLES FOR USE ON TRACKS OF DIFFERENT WIDTH; PREVENTING DERAILING OF RAIL VEHICLES; WHEEL GUARDS, OBSTRUCTION REMOVERS OR THE LIKE FOR RAIL VEHICLES

- B61F1/00—Underframes

- B61F1/08—Details

Definitions

- the present invention relates to a floor structure of a railway vehicle.

- the floor In railway vehicles, the floor generally requires heat resistance, that is, heat insulation and fire resistance.

- heat insulation and fire resistance In order to meet such demands, conventionally, in a general floor structure of a railway vehicle, a heat insulating material is arranged on the lower surface of the structural floor.

- a heat insulating material in order to improve heat insulation and fire resistance, as a heat insulating material, the highly heat-resistant nonflammable heat insulating material formed with glass wool, and the high heat insulating and moisture retaining heat insulating material formed with ceramic fiber, Is disclosed.

- patent document 2 it has the upper layer containing a hydroxide, the middle layer which bears structural strength, and the lower layer which covers a lower surface, and the floor structure of a laminated structure which forms a heat insulating material between a middle layer and a lower layer. It is disclosed.

- the floor structure in order to improve the heat resistance of the floor, it is possible to make the floor structure complicated and to increase the thickness of the heat insulating material.

- the length of the floor structure in the vertical direction is limited for low-floor vehicles that have restrictions on the height of the roof and ceiling, and for vehicles that require large underfloor equipment to be installed under the floor. In some cases, it is difficult to satisfy the required heat resistance by the measures described above.

- an object of the present invention is to provide a railcar floor structure that can reduce the thickness of the heat insulating material while having a predetermined heat resistance even if the floor structure thickness is severely restricted.

- a floor structure of a railway vehicle is provided on a top surface of a base frame having a pair of side beams extending in the longitudinal direction of the vehicle and a lateral beam disposed between the side beams and extending in the vehicle width direction. And a first heat insulating material disposed below the structural floor through an air layer for the structural floor.

- the structural floor is covered with the first heat insulating material through the air layer, the heat insulating effect by the air layer is added, and the heat insulating effect as a whole is improved, thereby the air layer and the first heat insulating material. And the vertical thickness can be shortened. As a result, the heat insulation structure below the structural floor can be reduced, and a large-scale underfloor device can be attached. Thus, it is easy to dispose various equipment under the floor.

- FIG. 1 is a schematic cross-sectional view of a railway vehicle provided with a floor structure according to the present invention. It is a schematic perspective view which shows a side beam and a horizontal beam.

- FIG. 3 is a sectional view taken along line III-III in FIG. 1. It is an enlarged view of the structure floor part without a cross beam in FIG.

- FIG. 4 is an enlarged view of a cross beam portion in FIG. 3 where an underfloor device cannot be suspended.

- FIG. 4 is an enlarged view of a cross beam portion in FIG. 3 where an underfloor device is suspended.

- It is a front view of the cross beam of the state covered with the 2nd heat insulating material.

- FIG. 10 is a sectional view taken along line XX in FIG. 9.

- FIG. 11 is a partially enlarged view of FIG. 10.

- FIG. 10 is a sectional view taken along line XII-XII in FIG. 9. It is a partially expanded view of FIG.

- It is a schematic perspective view of the floor structure which reduces the load burden of a horizontal beam.

- it is a schematic front view of the cross beam which shows the state before under-floor fire.

- the floor structure of FIG. 14 it is a schematic front view of the cross beam which shows the state after an underfloor fire. It is the graph which showed the temperature ratio of the structure floor temperature and the furnace temperature with respect to the thickness of a 1st heat insulating material.

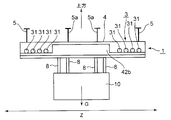

- FIG. 1 is a schematic sectional view of a railway vehicle having a floor structure according to the present invention.

- a frame 1 is provided at the lowermost part of the vehicle structure of the railway vehicle.

- the underframe 1 has a pair of side beams 2 arranged in the rail direction, that is, the vehicle longitudinal direction (Y direction), and the pair of side beams 2 in the sleeper direction, that is, the vehicle width direction (Z direction).

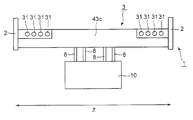

- FIG. 2 is a schematic perspective view showing the side beam 2 and the lateral beam 3.

- the horizontal beams 3 are provided at a pitch of 600 mm to 1000 mm in the Y direction.

- a plurality of pipe holes 31 through which electric wires, air pipes and the like (hereinafter simply referred to as “wire pipes and the like”) are inserted are arranged in the horizontal beam 3 in the Z direction.

- a structural floor 4 as an airtight floor is provided on the underframe 1, and a plurality of floor receiving members 5 extending in the Y direction are erected on the structural floor 4 at intervals in the Z direction. .

- the floor receiving member 5 is configured to support the passenger compartment floor 6 constituting the floor of the passenger cabin S above the structural floor 4 at a predetermined interval.

- a seat 7 on which passengers sit is provided on the cabin floor 6.

- FIG. 3 is a cross-sectional view taken along the line III-III in FIG.

- the cross section of the cross beam 3 has a substantially I shape.

- a rectangular suspension groove 3a having a narrow lower end opening is formed integrally with the lower portion of the horizontal beam 3, and the heads of a plurality of suspension bolts 8 are inserted into the suspension groove 3a.

- the underfloor device 10 is supported by the suspension bolt 8 and the nut 8a via the bracket 9.

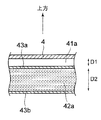

- FIG. 4 is an enlarged view of the structure floor 4 portion without the cross beam 3 in FIG. 3.

- a first heat insulating material 42a is provided below the structural floor 4 via a space (air layer 41a).

- the upper surface of the first heat insulating material 42a is covered with a second metal plate 43a, and the lower surface of the first heat insulating material 42a is covered with a first metal plate 43b.

- the first heat insulating material 42a is preferably made of glass fiber, ceramic fiber containing alumina fiber or the like.

- the second metal plate 43a and the first metal plate 43b are preferably stainless steel.

- the outer surfaces of the second metal plate 43a and the first metal plate 43b are preferably subjected to surface finishing such as polishing.

- the vertical thickness D1 of the air layer 41a is smaller than the vertical thickness D2 of the first heat insulating material 42a. Specifically, the thickness D1 is about 1/3 of the thickness D2.

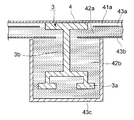

- FIG. 5 is an enlarged view of the cross beam 3 portion in FIG. 3 where the underfloor device 10 is not suspended.

- a part of the lower side and at least the side of the cross beam 3, that is, the web 3b and the suspension groove 3a of the cross beam 3 are covered with the second heat insulating material 42b, and the outer surface of the second heat insulating material 42b is a U-shaped cross section.

- 3 metal plates 43c are covered.

- the upper surface of the horizontal beam 3 is attached to the structural floor 4, and the upper side of the horizontal beam 3 is covered with the air layer 41a or the first heat insulating material 42a.

- the third metal plate 43c is supported by the cross beam 3 via the second heat insulating material 42b, and the first metal plate 43b and the third metal plate 43c are not in contact with each other.

- FIG. 6 is an enlarged view of the horizontal beam 3 portion in FIG. 3 where the underfloor device 10 is suspended.

- the web 3b and the suspension groove 3a of the horizontal beam 3 are covered with a second heat insulating material 42b, and the outer surface of the second heat insulating material 42b is covered with a third metal plate 43c.

- the third metal plate 43c is supported by the suspension bolt 8, and the first metal plate 43b and the third metal plate 43c are not in contact with each other.

- a collar 32 is provided below the horizontal beam 3 and above the third metal plate 43 c, and the swing of the suspension bolt 8 is suppressed by the collar 32.

- FIG. 7 is a view showing a heat-resistant structure (modification) different from FIG. 6 of the horizontal beam 3 portion where the underfloor device 10 is suspended.

- the second heat insulating material 42b is formed in a U-shaped cross section, the outer side surface is covered with the third metal plate 43c, the inner side surface is covered with the fourth metal plate 43d, the inner fourth metal plate 43d and the cross beam 3

- An air layer 41b is provided therebetween.

- the third metal plate 43c and the fourth metal plate 43d covering the second heat insulating material 42b are supported by the suspension bolts 8, and the first metal plate 43b and the third metal plate 43c are not in contact with each other.

- the first metal plate 43b and the fourth metal plate 43d are not in contact with each other.

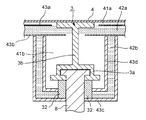

- FIG. 8 is a front view in the Y direction of the cross beam 3 in a state covered with the second heat insulating material 42b.

- the actual wire piping or the like is inserted at, for example, both ends in the Z direction except for the substantially central portion in the Z direction. Therefore, the horizontal beam 3 is covered with the second heat insulating material 42b covered with the third metal plate 43c except for several piping hole 31 portions at both ends in the Z direction.

- the second heat insulating material 42b is preferably the same as the first heat insulating material 42a.

- the third metal plate 43c and the fourth metal plate 43d are preferably the same as the second metal plate 43a and the first metal plate 43b.

- FIG. 9 is a view of the first metal plate 43b covering the lower surface of the first heat insulating material 42a as viewed from below.

- 10 is a cross-sectional view taken along the line XX of FIG. 9

- FIG. 11 is a partially enlarged view of FIG. 10

- FIG. 12 is a cross-sectional view taken along the line XII-XII of FIG. is there.

- the first metal plate 43b has two first metal plates 43b1 and 43b2 at the approximate center in the Y direction between the transverse beams 3 in the Y direction. It is constituted by combining.

- a plate-shaped first plate member 432 is attached to the upper portion of the cross beam 3 by welding, and a first support having a Z shape as viewed in the Z direction is provided at the end of the first metal plate 43b1 and the first metal plate 43b2 on the side of the horizontal beam 3.

- a member 433 is attached by welding.

- the end of the first support member 433 is inserted into the gap between the cross beam 3 and the first plate member 432 and placed on the first plate member 432, whereby the first metal plate 43 b 1 and the first metal plate 43 b 1 Each end of one metal plate 43b2 is supported by the cross beam 3.

- the first metal plate 43b1 and the first metal plate 43b2 are in direct contact with the flame, but the first plate member 432 is above the first metal plate 43b1 and the first metal plate 43b2 and the cross beam 3. Attached to.

- the first metal plate 43 b 1 and the first metal plate 43 b 2 extend toward the cross beam 3 below the first plate member 432. With such a configuration, the first plate member 432 can be prevented from coming into direct contact with the flame.

- a plurality of first plate members 432 are provided at intervals in the Z direction.

- the contact area between the first plate member 432 and the cross beam 3 is reduced.

- the first metal plate 43b1 The amount of heat transfer from 43b2 to the cross beam 3 is reduced. Therefore, the temperature rise of the cross beam 3 can be reduced.

- FIG. 11 shows details of the connecting portion between the first metal plate 43b1 and the first metal plate 43b2.

- a second plate member 434 extending in a substantially vertical direction from the structural floor 4 is attached by welding to a substantially central portion in the Y direction between the cross beams 3 below the structural floor 4.

- the second plate member 434 and the second support member 435 that is substantially L-shaped when viewed in the Z direction are fastened by a bolt 436 and a nut 436a.

- the second support member 435, the first metal plate 43b1, and the first metal plate 43b2 are fastened by bolts 437 and nuts 437a.

- a portion of the second support member 435 that is fastened together with the second plate member by the bolt 436 and the nut 436a is referred to as a first fastened portion

- the first metal plate 43b1 and the first metal are fastened by the bolt 437 and the nut 437a.

- the portion fastened together with the plate 43b2 is referred to as a second fastened portion.

- the second plate member 434 is substantially L-shaped, but the shape is not limited thereto, and may be fastened to the second plate member 434 and the first metal plates 43b1 and 43b2.

- each of the divided first metal plates 43b1 and 43b2 is inserted between the cross beam 3 and the first plate member 432, and the other end is bolt 436 via the second support member 435. And bolts 437 to the structural floor 4. Therefore, for example, even if the structural floor 4 is an aluminum alloy and the first metal plate 43b is stainless steel, that is, even if the structural floor 4 and the first metal plate 43b are made of different materials, the above mounting structure is adopted. Thus, the first metal plate 43b can be supported on the structural floor 4.

- the first metal plate 43b is divided into two parts, a first metal plate 43b1 and a first metal plate 43b2. Further, the first metal plates 43b1, 43b2 are further divided.

- a stiffener 438 having an L-shaped cross section is attached to the upper surfaces of the first metal plates 43b1 and 43b2 by welding as shown in FIG. The stiffener 438 extends in the Y direction, and a plurality of stiffeners 438 are provided at intervals in the Z direction.

- a third support member 439 that supports the structural floor 4 is provided on the upper surface of the second metal plate 43 a that is below the structural floor 4 and covers the upper surface of the first heat insulating material 42 a.

- a plurality of third support members 439 are provided at intervals in the Z direction and the Y direction.

- the underfloor device 10 is usually suspended at the center in the Z direction of the cross beam 3.

- the actual wire pipes or the like are inserted through, for example, both ends of the Z direction except the substantially central portion in the Z direction.

- the several piping holes 31 at both ends cannot be covered with the second heat insulating material 42b because the wire piping or the like is inserted therethrough. Therefore, in the underfloor fire, the temperature of the pipe hole 31 portions at both ends of the cross beam 3 rises, and the cross beam 3 is easily deformed (flexed) downward. Therefore, in order to prevent the large deformation of the cross beam 3 that supports the underfloor device 10, it is necessary to reduce the load on the cross beam 3.

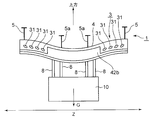

- FIG. 14 is a schematic perspective view of the floor structure that reduces the load burden on the cross beam 3.

- floor receiving members 5 extending in the Y direction are provided with an interval in the Z direction.

- the floor receiving member 5a provided at the substantially central portion in the Z direction excluding both ends in the Z direction is welded and fixed to the structural floor 4 over the entire length in the Y direction of the floor receiving member 5a.

- FIG. 15 and 16 are schematic front views of the cross beam 3 showing the state before and after the underfloor fire in the floor structure of FIG. 14, respectively.

- the 3rd metal plate 43c which covers the 2nd heat insulating material 42b is deleted.

- the underfloor device 10 is suspended by a suspension bolt 8 at the center in the Z direction of the cross beam 3.

- the horizontal beam 3 is covered with the second heat insulating material 42 b except for the pipe hole 31 portions at both ends in the Z direction of the horizontal beam 3.

- the upper part of the horizontal beam 3 is attached to the structural floor 4, and the floor receiving member 5 is attached to the upper part of the structural floor 4 so as to connect the horizontal beams 3.

- the floor receiving member 5a at the substantially central portion in the Z direction on which the underfloor device 10 is suspended is fixed to the structural floor 4 over the entire length in the Y direction of the floor receiving member 5a.

- the floor receiving member 5a may be fixed to the structural floor 4 by welding, or the floor receiving member 5a and the structural floor 4 may be integrally formed. Therefore, as shown in FIG. 14, the floor receiving member 5 a can bear a part of the load G of the underfloor device 10. That is, a part of the load G of the underfloor device 10 is transmitted through the floor receiving member 5a in the F1 direction and the F2 direction parallel to the Y direction.

- the following effects can be exhibited. (1) Since the structure floor 4 is covered with the first heat insulating material 42a via the air layer 41a, the vertical thickness (D1 + D2) of the air layer 41a and the first heat insulating material 42a is combined while maintaining the heat insulating effect. ) Can be shortened. As a result, the heat insulating structure below the structural floor 4 can be reduced, and the large underfloor device 10 can be attached.

- heat transfer forms are classified into heat conduction, heat transfer, and heat radiation (radiation), and heat conduction and radiation are main in a vehicle under-floor fire.

- radiation heat conduction and radiation

- the relationship between heat conduction and radiation differs depending on the temperature. At high temperatures (500 ° C. or higher), radiation is more dominant than heat conduction, and at low temperatures (500 ° C. or lower), heat conduction is more dominant than radiation. It becomes.

- the air layer 41a and the first heat insulating material 42a the heat conductivity of the air layer 41a is lower than that of the first heat insulating material 42a.

- the performance of blocking radiation is higher in the first heat insulating material 42a than in the air layer 41a.

- the lower temperature is high and the upper temperature is low. Therefore, the first heat insulating material 42a having high performance for blocking radiation is disposed below, and the air layer 41a having low heat conductivity is disposed above.

- the vertical thickness (hereinafter referred to as “thickness”) of the air layer 41a and the first heat insulating material 42a can be made the thinnest. If the temperature of the flame is about 1000 ° C., the temperature of the lower surface of the first heat insulating material 42a is about 800 ° C. Here, the temperature of the lower surface of the air layer 41a is set to about 500 ° C.

- the thickness D1 of the layer 41a is preferably smaller than the thickness D2 of the first heat insulating material 42a. Furthermore, the thickness D1 of the air layer 41a is preferably about 1/3 of the thickness D2 of the first heat insulating material 42a.

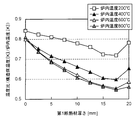

- the thickness D1 of the air layer 41a and the thickness D2 of the first heat insulating material 42a shows the structure floor 4 temperature and the furnace temperature (with respect to the thickness of the first heat insulating material 42a) when the sum of the thickness D1 of the air layer 41a and the thickness D2 of the first heat insulating material 42a is 20 mm. It is the graph which showed temperature ratio with (corresponding to the temperature of underfloor fire). From FIG. 17, for example, if the sum of the thickness D1 of the air layer 41a and the thickness D2 of the first heat insulating material 42a is about 20 mm, the thickness D1 of the air layer 41a is about 2.5 to 5 mm.

- the thickness D2 of the heat insulating material 42a is preferably about 17.5 to 15 mm.

- the first metal plate 43b is provided on the lower surface of the first heat insulating material 42a, the first heat insulating material 42a can be protected from a flame in an underfloor fire. Moreover, since the 1st heat insulating material 42a can be supported by the 1st metal plate 43b, it is not necessary to provide the special member for supporting the 1st heat insulating material 42a.

- a part below and at least the side of the horizontal beam 3 is covered with the second heat insulating material 42b or the second heat insulating material 42b through the air layer 41b. Fire resistance and heat insulation can be improved.

- the horizontal beam 3 is covered with the second heat insulating material 42b through the air layer 41b, so that the combined thickness of the air layer 41b and the second heat insulating material 42b is shortened as in the heat insulating structure of the structural floor 4 described above. be able to. As a result, the heat insulating structure around the horizontal beam 3 can be reduced.

- the 2nd heat insulating material 42b Since the 2nd heat insulating material 42b is covered with the 3rd metal plate 43c, the 2nd heat insulating material 42b can be protected from the flame in an underfloor fire. Further, since the second heat insulating material can be supported by the third metal plate 43c and the fourth metal plate 43d, it is not necessary to provide a special member for supporting the second heat insulating material 42b.

- the first metal plate 43b and the third metal plate 43c are not in contact with each other, and the first metal plate 43b and the fourth metal plate 43d are not in contact with each other.

- Thermal distortion occurs between the metal plate 43c and between the first metal plate 43b and the fourth metal plate 43d, and between the first metal plate 43b and the third metal plate 43c, and between the first metal plate and the fourth metal plate 43d. It can prevent that a big deformation

- the first metal plate 43b is divided into the two first metal plates 43b1 and the first metal plate 43b2, the amount of downward bending of the first metal plate 43b can be reduced.

- the first metal plate 43b is inserted into the gap between the cross beam 3 and the first plate member 432, and is placed on and supported by the first plate member 432. 4 is fastened with bolts 436 and 437 through a second support member 435. Therefore, different materials can be used for the cross beam 3, the structural floor 4, and the first metal plate 43b.

- the horizontal beam 3 and the structural floor 4 can be made of a light aluminum alloy, and the first metal plate 43b can be made of stainless steel having high fire resistance.

- the third support member 439 Since the third support member 439 is provided on the upper surface of the second metal plate 43a, the third support member 439 supports the structural floor 4 and reduces the amount of bending downward of the structural floor 4. be able to.

- the floor receiving member 5a Since the floor receiving member 5a is welded and fixed to the structural floor 4 over the entire length in the Y direction of the floor receiving member 5a, the floor receiving member 5a is a part of the load G of the underfloor device 10. Can be received. Therefore, even when the temperature at both ends of the horizontal beam 3 rises due to the underfloor fire and the horizontal beam 3 is easily deformed downward, a part of the load G of the underfloor equipment 10 is distributed to the floor receiving member 5a, Since the load which 3 receives becomes small, the deformation amount to the downward direction of the cross beam 3 can be reduced. Further, by reducing the amount of deformation of the horizontal beam 3 downward, it is possible to reduce the amount of deformation of the structural floor 4 and the cabin floor 6 downward.

- the side beam 2 is preferably covered with a heat insulating material, and further preferably covered with a heat insulating material via an air layer.

- the floor receiving member 5a at the substantially central portion in the Z direction in which the underfloor device 10 is suspended is welded and fixed to the structural floor 4 over the entire length in the Y direction of the floor receiving member 5a.

- all the floor receiving members 5 may be fixed to the structural floor 4 by welding over the entire length of the floor receiving member 5 in the Y direction.

- the floor receiving member 5a is welded and fixed to the structural floor 4.

- the fixing method is not limited to welding, and the floor 4 is attached to the structural floor 4 so as to be able to bear a part of the load of the underfloor device 10. It only has to be attached.

- the floor receiving member 5a may be integrally formed with the structural floor 4, or the floor receiving member 5a may be fastened to the structural floor 4 with bolts and nuts. Further, the floor receiving member 5a may be attached to the structural floor 4 via a connecting member that is a separate member from the floor receiving member 5a.

- the pipe holes 31 are provided at both ends in the Z direction of the cross beam 3. However, the pipe holes 31 are located in the horizontal beam 3 and the floor receiving member 5a at the substantially central part in the Z direction where the underfloor device 10 is suspended. It suffices if it is provided in a range that does not correspond to a position immediately below.

- the floor structure of a railway vehicle that can shorten the combined thickness of the air layer and the heat insulating material while maintaining the heat resistance effect can be provided, and thus has high industrial utility value.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Wood Science & Technology (AREA)

- Building Environments (AREA)

Abstract

所定の耐熱性を有しながら、断熱材の厚さを薄くできる、鉄道車両の床構造を提供する。鉄道車両の床構造であって、車両長手方向に延びる一対の側梁(2)と、各側梁(2)間に配置され車両幅方向に延びる横梁(3)と、を有する台枠(1)と、台枠(1)の上面に設けられる構造床(4)と、構造床(4)の下方であって、構造床(4)用の空気層(41a)を介して配置される、第1断熱材(42a)と、を備えることを特徴とする。

Description

本発明は、鉄道車両の床構造に関するものである。

鉄道車両においては、一般に、床に耐熱性、つまり断熱性及び耐火性が要求される。このような要求に応えるべく、従来、鉄道車両の一般的な床構造では、構造床の下面に断熱材を配置するようになっている。そして、特許文献1では、断熱性及び耐火性を向上させるために、断熱材として、グラスウールで形成された高耐火不燃性の断熱材とセラミックファイバーで形成された高断熱・保湿性の断熱材とを組み合わせた床構造が開示されている。また、特許文献2では、水酸化物を含有する上層と構造強度を負担する中層と下面を覆う下層とを有し、中層と下層との間に断熱材を形成する、積層構造の床構造が開示されている。

上記のように、床の耐熱性を向上させるためには、床構造を複雑とし、断熱材の厚さを厚くすることによって対応が可能である。しかし、低床式車両で屋根高さや天井高さに制約のあるような車両や、床下に大型の床下機器を取り付けることが必要な車両では、床構造の上下方向長さ(厚さ)が制限され、上記のような対策では、要求される耐熱性を満足させることが困難な場合がある。

そこで本発明の目的は、床構造の厚さに厳しい制約があっても、所定の耐熱性を有しながら、断熱材の厚さを薄くできる、鉄道車両の床構造を提供することである。

本発明は、鉄道車両の床構造が、車両長手方向に延びる一対の側梁と、前記各側梁間に配置され車両幅方向に延びる横梁と、を有する台枠と、前記台枠の上面に設けられる構造床と、前記構造床の下方であって、前記構造床用の空気層を介して配置される、第1断熱材と、を備えることを特徴とする。

本発明によれば、構造床は、空気層を介して第1断熱材で覆われるため、空気層による断熱効果が加わり、全体としての断熱効果を向上させることによって、空気層と第1断熱材とを合わせた上下方向厚さを短くすることができる。その結果、構造床の下方の断熱構造を小さくすることができ、大型の床下機器を取り付けることができる等、床下への各種備品の配設が容易となる。

要するに本発明によると、床構造の厚さに厳しい制約があっても、所定の耐熱性を有しながら、断熱材の厚さを薄くできる、鉄道車両の床構造を提供することができる。

図1は、本発明に係る床構造を備えた鉄道車両の断面略図である。鉄道車両の車両構体の最下部には台枠1が設けられている。台枠1は、レール方向、すなわち、車両長手方向(Y方向)に配設される一対の側梁2と、その一対の側梁2を、枕木方向、すなわち、車両幅方向(Z方向)に結合する複数の横梁3と、を有している。図2は、側梁2と横梁3とを示す概略斜視図である。横梁3は、Y方向に600mm~1000mmのピッチで設けられている。横梁3には、電線や空気配管等(以下、単に「電線配管等」という)が挿通される配管孔31が、Z方向に複数並設されている。

台枠1上には、気密床としての構造床4が設けられ、構造床4上には、Y方向に延びる複数の床受部材5が、Z方向に間隔をおいて、立設されている。床受部材5は、客室Sの床を構成する客室床6を、構造床4から一定の間隔をおいた上方で支持するようになっている。客室床6上には、乗客が着座する座席7が設けられている。

図3は、図1のIII-III断面図である。横梁3は、断面が略I形状になっている。横梁3の下部には、下端開口部が狭くなっている矩形の吊り溝部3aが、一体に形成されており、吊り溝部3aに対し、複数の吊り下げボルト8の頭部が挿入されている。そして、吊り下げボルト8及びナット8aにブラケット9を介して、床下機器10が支持されている。

(構造床の耐熱構造)

図4は、図3における、横梁3の無い構造床4部分の拡大図である。構造床4の下方には、空間(空気層41a)を介して、第1断熱材42aが設けられている。第1断熱材42aの上面は、第2金属板43aで、第1断熱材42aの下面は第1金属板43bで覆われている。

図4は、図3における、横梁3の無い構造床4部分の拡大図である。構造床4の下方には、空間(空気層41a)を介して、第1断熱材42aが設けられている。第1断熱材42aの上面は、第2金属板43aで、第1断熱材42aの下面は第1金属板43bで覆われている。

第1断熱材42aは、グラスファイバーや、アルミナファイバー等を含むセラミックファイバーを用いることが好ましい。第2金属板43a、第1金属板43bは、ステンレス鋼であることが好ましい。また、第2金属板43a、第1金属板43bの外面は、研磨加工等の表面仕上げが行われることが好ましい。

空気層41aの上下方向厚さD1は、第1断熱材42aの上下方向厚さD2より小さく、具体的には、厚さD1は、厚さD2の1/3程度である。

(横梁の耐熱構造)

図5は、図3における、床下機器10が吊り下げられない横梁3部分の拡大図である。横梁3の下方及び少なくとも側方の一部、すなわち、横梁3のウェブ3b及び吊り溝部3aは、第2断熱材42bに覆われ、第2断熱材42bの外面は、断面コの字状の第3金属板43cで覆われている。横梁3の上面は構造床4に取り付けられており、横梁3の上部側方は、空気層41a又は第1断熱材42aに覆われている。第3金属板43cは、第2断熱材42bを介して横梁3で支持されており、第1金属板43bと第3金属板43cとは非接触となっている。

図5は、図3における、床下機器10が吊り下げられない横梁3部分の拡大図である。横梁3の下方及び少なくとも側方の一部、すなわち、横梁3のウェブ3b及び吊り溝部3aは、第2断熱材42bに覆われ、第2断熱材42bの外面は、断面コの字状の第3金属板43cで覆われている。横梁3の上面は構造床4に取り付けられており、横梁3の上部側方は、空気層41a又は第1断熱材42aに覆われている。第3金属板43cは、第2断熱材42bを介して横梁3で支持されており、第1金属板43bと第3金属板43cとは非接触となっている。

図6は、図3における、床下機器10が吊り下げられた横梁3部分の拡大図である。横梁3のウェブ3b及び吊り溝部3aは、第2断熱材42bに覆われ、第2断熱材42bの外面は第3金属板43cで覆われている。第3金属板43cは吊り下げボルト8で支持されており、第1金属板43bと第3金属板43cとは非接触となっている。横梁3の下方であって第3金属板43cの上方には、カラー32が設けられており、吊り下げボルト8は、カラー32によってその揺動が抑制されている。

図7は、床下機器10が吊り下げられた横梁3部分の図6と異なる耐熱構造(変形例)を示す図である。図7に示すように、横梁3の少なくとも側方の一部は、空気層41bを介して第2断熱材42bで覆われても良い。すなわち、第2断熱材42bは断面コの字状に形成され、外側面が第3金属板43cにより、内側面が第4金属板43dで覆われ、内側の第4金属板43dと横梁3との間に空気層41bが設けられている。第2断熱材42bを覆う第3金属板43c、第4金属板43dは吊り下げボルト8で支持されており、第1金属板43bと第3金属板43cとは非接触となっており、また、第1金属板43bと第4金属板43dとは非接触となっている。

図8は、第2断熱材42bで覆われた状態の横梁3のY方向正面図である。横梁3のZ方向に並設された複数の配管孔31の内、実際電線配管等が挿通されるのは、Z方向略中央部を除く、例えば、Z方向両端部となっている。したがって、横梁3は、Z方向両端部の数個ずつの配管孔31部分を除き、第3金属板43cで覆われた第2断熱材42bで覆われるようになっている。

第2断熱材42bは、第1断熱材42aと同様であることが好ましい。第3金属板43c及び第4金属板43dは、第2金属板43a及び第1金属板43bと同様であることが好ましい。

(金属板取付構造)

図4に示すように、第1断熱材42aは上面と下面が、それぞれ、第2金属板43aと第1金属板43bで覆われている。ここで、第1断熱材42aの下面を覆う第1金属板43bの取付構造について、図9~図13を用いて説明する。図9は、第1断熱材42aの下面を覆う第1金属板43bを下方から見た図である。図10は、図9のX-X断面図、図11は、図10の一部拡大図、図12は、図9のXII-XII断面図、図13は、図12の一部拡大図である。

図4に示すように、第1断熱材42aは上面と下面が、それぞれ、第2金属板43aと第1金属板43bで覆われている。ここで、第1断熱材42aの下面を覆う第1金属板43bの取付構造について、図9~図13を用いて説明する。図9は、第1断熱材42aの下面を覆う第1金属板43bを下方から見た図である。図10は、図9のX-X断面図、図11は、図10の一部拡大図、図12は、図9のXII-XII断面図、図13は、図12の一部拡大図である。

図10において、第1金属板43bの下方への撓みを防止するため、Y方向の横梁3間では、第1金属板43bは2枚の第1金属板43b1、43b2をY方向の略中央で結合することにより構成されている。横梁3の上部には、板状の第1板部材432が溶接で取り付けられ、第1金属板43b1及び第1金属板43b2の横梁3側端部には、Z方向視Z形状の第1支持部材433が溶接で取り付けられている。そして、第1支持部材433の端部が、横梁3と第1板部材432との間の隙間に挿入され、第1板部材432上に載置されることにより、第1金属板43b1及び第1金属板43b2の各端部が、横梁3に支持されるようになっている。床下火災においては、第1金属板43b1及び第1金属板43b2が、火炎に直接接触することとなるが、第1板部材432は第1金属板43b1及び第1金属板43b2より上側で横梁3に取り付けられる。さらに、第1金属板43b1及び第1金属板43b2は第1板部材432の下方に横梁3に向けて延在している。このような構成により第1板部材432が火炎に直接接触することを防ぐことができる。

図9において、第1板部材432は、Z方向に間隔をおいて複数設けられている。床下火災においては、第1板部材432が分割されて横梁3に取り付けられているので、第1板部材432と横梁3との接触面積が低減されており、その結果、第1金属板43b1、43b2から横梁3への伝熱量が低減されている。したがって、横梁3の温度上昇を低減することができる。

図11は、第1金属板43b1と第1金属板43b2との結合部の詳細を示している。構造床4の下部の、横梁3間のY方向のほぼ中央部には、構造床4から略鉛直方向に延在する第2板部材434が溶接で取り付けられている。第2板部材434とZ方向視略L字状の第2支持部材435とは、ボルト436及びナット436aによって締結されている。そして、第2支持部材435と第1金属板43b1、第1金属板43b2とは、ボルト437及びナット437aによって締結されている。ここで、第2支持部材435のうち、ボルト436及びナット436aによって第2板部材とともに締結される部分を第1被締結部といい、ボルト437及びナット437aによって第1金属板43b1及び第1金属板43b2ともに締結される部分を第2被締結部という。なお、図11において、第2板部材434は略L字状としたが、形状はこれに限られず、第2板部材434と第1金属板43b1、43b2に対して締結されればよい。

以上のように、分割された各第1金属板43b1、43b2は、一端が横梁3と第1板部材432との間に差し込まれ、他端が、第2支持部材435を介して、ボルト436及びボルト437で、構造床4に締結されている。したがって、例えば、構造床4がアルミ合金であり、第1金属板43bがステンレス鋼である、すなわち、構造床4と第1金属板43bとが互いに異種材料であっても、上記取付構造を採用することによって、第1金属板43bは、構造床4に支持されることが可能となっている。

第1金属板43bの下方への撓み防止のため、第1金属板43bは、第1金属板43b1と第1金属板43b2とに2分割されているが、さらに、第1金属板43b1、43b2の剛性を向上させるために、図13に示すように、第1金属板43b1、43b2の上面に、断面L字状の補剛材438を溶接で取り付けておくことが好ましい。補剛材438は、Y方向に延設されており、Z方向に間隔をおいて複数設けられている。

図13において、構造床4の下方であり、第1断熱材42aの上面を覆う第2金属板43aの上面には、構造床4を支持する第3支持部材439が設けられている。第3支持部材439は、Z方向及びY方向に間隔をおいて複数設けられている。

(熱変形構造)

図8に示すように、床下機器10は、通常、横梁3のZ方向中央部で吊り下げられる。そして、Z方向に設けられた複数の孔31の内、実際電線配管等が挿通されるのは、Z方向略中央部を除く、例えば、Z方向両端部となっている。

図8に示すように、床下機器10は、通常、横梁3のZ方向中央部で吊り下げられる。そして、Z方向に設けられた複数の孔31の内、実際電線配管等が挿通されるのは、Z方向略中央部を除く、例えば、Z方向両端部となっている。

ここで、両端部の数個ずつの配管孔31は、電線配管等が挿通されているので、第2断熱材42bで覆うことができない。したがって、床下火災において、横梁3の両端部の配管孔31部分は温度が上昇し、横梁3は下方に変形し(撓み)やすくなる。したがって、床下機器10を支持する横梁3の大きな変形を防止するためには、横梁3への荷重負担を軽減する必要がある。

図14は、横梁3の荷重負担を軽減する床構造の概略斜視図である。構造床4上には、Y方向に延びた床受部材5が、Z方向に間隔を有して、設けられている。Z方向両端部を除くZ方向略中央部に設けられた床受部材5aは、構造床4に対して、床受部材5aのY方向全長に亘って、溶接固定されている。

図15及び図16は、それぞれ、図14の床構造において、床下火災前及び床下火災後の状態を示す横梁3の概略正面図である。図15及び図16では、第2断熱材42bを覆う第3金属板43cを削除している。図8に示すように、床下機器10は、横梁3のZ方向中央部において、吊り下げボルト8によって吊り下げられている。横梁3は、横梁3のZ方向両端部の配管孔31部分を除いて、第2断熱材42bで覆われている。

床下火災となると、第2断熱材42bに覆われていない横梁3のZ方向両端部の配管孔31部分の温度が上昇し、横梁3が変形しやすくなる。その結果、床下機器10の荷重Gによって、横梁3は下方に撓むこととなる。ここで、横梁3の上部は構造床4に取り付けられており、構造床4の上部には、各横梁3を連結するように、床受部材5が取り付けられている。そして、床下機器10が吊り下げられるZ方向略中央部の床受部材5aは、構造床4に対して、床受部材5aのY方向全長に亘って、固定されている。なお、床受部材5aは、構造床4に対して溶接により固定されても良いし、床受部材5aと構造床4とは一体成型されても良い。したがって、図14に示すように、床受部材5aは、床下機器10の荷重Gの一部を負担することができるようになっている。すなわち、床下機器10の荷重Gの一部が、床受部材5aを通して、Y方向に平行なF1方向及びF2方向に伝達されるようになっている。

本実施形態によれば、次のような効果を発揮できる。

(1)構造床4は、空気層41aを介して第1断熱材42aで覆われるため、断熱効果を維持しながら、空気層41aと第1断熱材42aとを合わせた上下方向厚さ(D1+D2)を短くすることができる。その結果、構造床4の下方の断熱構造を小さくすることができ、大型の床下機器10を取り付けることができる。

(1)構造床4は、空気層41aを介して第1断熱材42aで覆われるため、断熱効果を維持しながら、空気層41aと第1断熱材42aとを合わせた上下方向厚さ(D1+D2)を短くすることができる。その結果、構造床4の下方の断熱構造を小さくすることができ、大型の床下機器10を取り付けることができる。

構造床4の下方の断熱構造を小さくすることができる詳しい理由は、以下のとおりである。

一般的に、伝熱形態は、熱伝導、熱伝達、熱放射(輻射)に分類され、車両の床下火災においては、熱伝導と輻射が主要なものとなる。ここで、熱伝導と輻射との関係は、温度によって異なっており、高温(500℃以上)では、輻射が熱伝導より支配的となり、低温(500℃以下)では、熱伝導が輻射より支配的となる。そして、空気層41aと第1断熱材42aとを比較すると、熱伝導性は、空気層41aの方が第1断熱材42aより低い。一方、輻射を遮断する性能は、第1断熱材42aの方が空気層41aより高い。したがって、床下火災の場合、下方の温度が高く、上方の温度が低くなるので、下方に輻射を遮断する性能の高い第1断熱材42aを配置し、上方に熱伝導性の低い空気層41aを配置することで、空気層41aと第1断熱材42aとを合わせた上下方向厚さ(以下、「厚さ」という)を最も薄くすることができる。火炎の温度を1000℃程度とすると、第1断熱材42a下面の温度は800℃程度となる。ここで、空気層41aの下面の温度を500℃程度とし(輻射が支配的となる温度では第1断熱材42で断熱し、熱伝導が支配的となる温度では空気層41aで熱伝導させる)、そして、構造床4の温度を350℃程度とするためには(例えば、構造床4に軽量なアルミ合金を使用する場合、構造床4の温度は350℃程度に抑えることが好ましい)、空気層41aの厚さD1は、第1断熱材42aの厚さD2より小さいことが好ましい。さらには、空気層41aの厚さD1は、第1断熱材42aの厚さD2の1/3程度とすることが好ましい。図17は、空気層41aの厚さD1と第1断熱材42aの厚さD2との合計を20mmとした場合において、第1断熱材42aの厚さに対する、構造床4温度と炉内温度(床下火災の温度に該当する)との温度比を示したグラフである。図17より、例えば、空気層41aの厚さD1と第1断熱材42aの厚さD2との合計が20mm程度とすれば、空気層41aの厚さD1は2.5~5mm程度、第1断熱材42aの厚さD2は17.5~15mm程度であることが好ましい。

(2)第1断熱材42aの下面には、第1金属板43bが設けられているので、床下火災における火炎から、第1断熱材42aを防護することができる。また、第1金属板43bで第1断熱材42aを支持することができるので、第1断熱材42aを支持するための特別の部材を設ける必要がない。

(3)第1断熱材42aの上面には、第2金属板43aが設けられているので、床下火災による下方から構造床4への輻射熱を低減することができる。

(4)横梁3の下方及び少なくとも側方の一部は、第2断熱材42bで覆われる、又は、空気層41bを介して第2断熱材42bで覆われるので、床下火災において、横梁3の耐火性及び断熱性を向上させることができる。横梁3は、空気層41bを介して第2断熱材42bで覆われることによって、上述した構造床4の断熱構造と同様、空気層41bと第2断熱材42bとを合わせた厚さを短くすることができる。その結果、横梁3の周囲の断熱構造を小さくすることができる。

(5)第2断熱材42bが、第3金属板43cで覆われるので、第2断熱材42bを床下火災における火炎から、防護することができる。また、第3金属板43c及び第4金属板43dで第2断熱材を支持することができるので、第2断熱材42bを支持するための特別の部材を設ける必要がない。

(6)第1金属板43bと第3金属板43cとが非接触であり、第1金属板43bと第4金属板43dとが非接触となっているので、第1金属板43bと第3金属板43cとの間、及び、第1金属板43b第4金属板43dとの間で熱歪が発生し、第1金属板43bと第3金属板43cとの間、及び、第1金属板43bと第4金属板43dとの間で大きな変形や亀裂等が生じることを防止できる。

(7)第1金属板43bは、2枚の第1金属板43b1と第1金属板43b2とに分割されているので、第1金属板43bの下方への撓み量を低減することができる。

(8)第1金属板43bは、横梁3と第1板部材432との間の隙間に挿入され、第1板部材432上に載置されて、支持されるようになっており、構造床4とは第2支持部材435を介しボルト436、437で締結されるようになっている。したがって、横梁3、構造床4と第1金属板43bとは別材料を使用できる。例えば、横梁3、構造床4を軽量なアルミ合金とし、第1金属板43bを耐火性の高いステンレス鋼とすることができる。

(9)第1金属板43bの上面には補剛材438が取り付けられているので、第1金属板43bの剛性を向上させることができ、その結果、第1金属板43bの下方への撓み量を低減することができる。

(10)第2金属板43aの上面には第3支持部材439が設けられているので、第3支持部材439は、構造床4を支持し、構造床4の下方への撓み量を低減することができる。

(11)横梁3のZ方向両端部には、配管が敷設される配管孔31がY方向に設けられており、第2断熱材42bは配管孔31を露出するように形成されているので、横梁3のZ方向両端部に、床下機器10等の電線配管等を敷設することができ、配線構造が複雑化することを防止できる。

(12)床受部材5aは、構造床4に対して、床受部材5aのY方向全長に亘って、溶接固定されているので、床受部材5aは、床下機器10の荷重Gの一部を受けることができるようになっている。したがって、床下火災によって、横梁3の両端部の温度が上昇し、横梁3が下方に変形しやすくなる場合においても、床下機器10の荷重Gの一部が、床受部材5aに分散され、横梁3の受ける荷重が小さくなるので、横梁3の下方への変形量を低減することができる。また、横梁3の下方への変形量を低減することによって、構造床4、さらに、客室床6の下方への変形量を低減することができる。

(13)第2金属板43a、第1金属板43b、第3金属板43c及び第4金属板43dの外面は、研磨加工等の表面仕上げが行われているので、第2金属板43a、第1金属板43b、第3金属板43c及び第4金属板43dの外面の放射率が低くなっており、その結果、第2金属板43a、第1金属板43b、第3金属板43c、及び第4金属板43dからの熱放射を小さくすることができる。

横梁3や構造床4と同様、側梁2も、断熱材で覆われることが好ましく、さらに、空気層を介して断熱材で覆われることが好ましい。

本実施形態では、床下機器10が吊り下げられるZ方向略中央部の床受部材5aが、構造床4に対して、床受部材5aのY方向全長に亘って、溶接固定されているが、Z方向略中央部の床受部材5aに限定せず、すべての床受部材5が、構造床4に対して、床受部材5のY方向全長に亘って、溶接固定されても良い。また、床受部材5aは、構造床4に対して溶接固定されているが、その固定方法は溶接に限定されず、床下機器10の荷重の一部を負担可能なように、構造床4に取り付けられれば良い。例えば、床受部材5aが構造床4と一体成形されても良いし、ボルト及びナットによって、床受部材5aが構造床4に対して締結されても良い。また、床受部材5aと別体となる接続部材を介して、床受部材5aが構造床4に取り付けられても良い。

本実施形態では、配管孔31は、横梁3のZ方向両端部に設けられているが、配管孔31は、横梁3において、床下機器10が吊り下げられるZ方向略中央部の床受部材5aの略直下に対応しない範囲に設けられれば良い。

本発明は、上記実施形態で説明した構成には限定されず、特許請求の範囲に記載した内容を逸脱することなく、当業者が考え得る各種変形例を含むことができる。

本発明では、耐熱効果を維持しつつ、空気層と断熱材とを合わせた厚さを短くすることができる、鉄道車両の床構造を提供できるので、産業上の利用価値が高い。

1 台枠

2 側梁 3 横梁 3a 吊り溝部

4 構造床

41a 空気層 41b 空気層

42a 第1断熱材 42b 第2断熱材

43a 第2金属板 43b 第1金属板 43c 第3金属板

43d 第4金属板

432 第1板部材 433 第1支持部材 434 第2板部材

435 第2支持部材

436 ボルト 437 ボルト 438 補剛材 439 第3支持部材

5 床受部材 5a 床受部材

6 客室床 7 座席 8 吊り下げボルト 9 ブラケット

10 床下機器

2 側梁 3 横梁 3a 吊り溝部

4 構造床

41a 空気層 41b 空気層

42a 第1断熱材 42b 第2断熱材

43a 第2金属板 43b 第1金属板 43c 第3金属板

43d 第4金属板

432 第1板部材 433 第1支持部材 434 第2板部材

435 第2支持部材

436 ボルト 437 ボルト 438 補剛材 439 第3支持部材

5 床受部材 5a 床受部材

6 客室床 7 座席 8 吊り下げボルト 9 ブラケット

10 床下機器

Claims (9)

- 車両長手方向に延びる一対の側梁と、前記各側梁間に配置され車両幅方向に延びる横梁と、を有する台枠と、

前記台枠の上面に設けられる構造床と、

前記構造床の下方であって、構造床用の空気層を介して配置される、第1断熱材と、を備えることを特徴とする、鉄道車両の床構造。 - 前記第1断熱材の下面に設けられる第1金属板をさらに備え、

前記構造床側から下方に向かって順に、前記構造床、前記構造床用の空気層、前記第1断熱材、前記第1金属板が配置される、請求項1記載の鉄道車両の床構造。 - 前記第1金属板は、少なくとも2枚の金属板が締結されて構成され、

前記横梁の上部に設けられる第1板部材と、

前記第1金属板の上面から前記第1板部材に向けて延在し、前記第1金属板と前記第1板部材とを接続する第1支持部材と、

前記構造床の下面から略鉛直方向に延在する第2板部材と、

前記第1金属板の上面に設けられる第2支持部材と、をさらに備え、

前記第2板部材と前記第2支持部材とが締結されることによって、前記第1金属板が、前記構造床に取り付けられるようになっている、請求項2記載の鉄道車両の床構造。 - 前記第2支持部材は、前記第1金属板に平行に延びる第1被締結部と、鉛直方向に延びる第2被締結部とを有する略L字状であり、

前記第1被締結部は、前記少なくとも2枚の第1金属板とともに締結され、

前記第2被締結部は、前記第2板部材とともに締結される、請求項3記載の鉄道車両の床構造。 - 前記第1断熱材の上面に設けられる第2金属板をさらに備え、

前記構造床側から下方に向かって順に、前記構造床、前記構造床用の空気層、前記第2金属板、前記第1断熱材、前記第1金属板が配置される、請求項2記載の鉄道車両の床構造。 - 前記横梁の少なくとも側方の一部は、第2断熱材で覆われている、請求項1記載の鉄道車両の床構造。

- 前記横梁の少なくとも側方の一部は、横梁用の空気層を介して第2断熱材で覆われている、請求項1記載の鉄道車両の床構造。

- 前記第2断熱材は、第3金属板で覆われている、請求項6記載の鉄道車両の床構造。

- 前記横梁において、車両幅方向の略中央部に設けられた床受部材の略直下に対応しない範囲に、配線を敷設可能な車両長手方向に延在する配管孔をさらに備え、

前記第2断熱材は、前記配管孔を露出するように形成されている、請求項6記載の鉄道車両の床構造。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP11839628.2A EP2639132A4 (en) | 2010-11-08 | 2011-11-04 | Floor structure of railroad vehicle |

| CN201180053577.3A CN103201155B (zh) | 2010-11-08 | 2011-11-04 | 铁路车辆的地板结构 |

| US13/882,924 US9180894B2 (en) | 2010-11-08 | 2011-11-04 | Floor structure of railcar |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010249902A JP5697953B2 (ja) | 2010-11-08 | 2010-11-08 | 鉄道車両の床構造 |

| JP2010-249902 | 2010-11-08 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2012063720A1 true WO2012063720A1 (ja) | 2012-05-18 |

Family

ID=46050868

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2011/075377 WO2012063720A1 (ja) | 2010-11-08 | 2011-11-04 | 鉄道車両の床構造 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US9180894B2 (ja) |

| EP (1) | EP2639132A4 (ja) |

| JP (1) | JP5697953B2 (ja) |

| CN (1) | CN103201155B (ja) |

| WO (1) | WO2012063720A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI554421B (zh) * | 2015-02-27 | 2016-10-21 | Kawasaki Heavy Ind Ltd | Installation of metal parts, installation units, and railway vehicles |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102011011633A1 (de) * | 2011-02-17 | 2012-08-23 | Siemens Aktiengesellschaft | Abstützvorrichtung für einen Schienenfahrzeug-Fußboden |

| US9067606B2 (en) * | 2011-02-17 | 2015-06-30 | East Japan Railway Company | Railcar |

| CA2806886C (en) * | 2013-02-20 | 2015-04-28 | Bombardier Transportation Gmbh | Heat resistant floor assembly for a rail vehicle |

| JP6133731B2 (ja) * | 2013-09-03 | 2017-05-24 | 川崎重工業株式会社 | 取付金具及び鉄道車両 |

| JP6106282B2 (ja) * | 2013-11-12 | 2017-03-29 | 川崎重工業株式会社 | 鉄道車両 |

| SG11201707601YA (en) * | 2015-03-20 | 2017-10-30 | Kawasaki Heavy Ind Ltd | Railcar |

| CN105599779A (zh) * | 2016-02-05 | 2016-05-25 | 中车青岛四方机车车辆股份有限公司 | 一种轨道车辆侧墙结构 |

| WO2021149207A1 (ja) | 2020-01-23 | 2021-07-29 | 株式会社ハイテム | 多段家禽ケージの転倒防止構造 |

| US20210300442A1 (en) * | 2020-03-31 | 2021-09-30 | National Steel Car Limited | Railroad freight car structure |

| FR3123873A1 (fr) | 2021-06-11 | 2022-12-16 | Alstom Transport Technologies | Structure de châssis pour véhicule |

| CN113306582B (zh) * | 2021-06-28 | 2023-03-17 | 中车青岛四方机车车辆股份有限公司 | 牵引梁型材结构、牵引梁、车体及轨道车辆 |

Citations (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS55132363A (en) * | 1979-03-28 | 1980-10-15 | Hitachi Ltd | Structure of floor of railway rolling stock |

| JPS59153654A (ja) * | 1983-02-23 | 1984-09-01 | 株式会社日立製作所 | 車両の床構造 |

| JPS59164262A (ja) * | 1983-03-04 | 1984-09-17 | 株式会社日立製作所 | 鉄道車両の床下断熱材押え |

| JPS60234065A (ja) * | 1984-05-04 | 1985-11-20 | 株式会社日立製作所 | 鉄道車両の床構造 |

| JPS61184167A (ja) | 1985-02-12 | 1986-08-16 | 株式会社日立製作所 | 車両用床断熱構造 |

| JPS6264667A (ja) * | 1985-09-18 | 1987-03-23 | 株式会社日立製作所 | 鉄道車両用台枠構造 |

| JPS62189251A (ja) | 1986-02-13 | 1987-08-19 | 川崎重工業株式会社 | 床構造 |

| JPS636970U (ja) * | 1986-06-27 | 1988-01-18 | ||

| JPS6478970A (en) * | 1987-09-18 | 1989-03-24 | Railway Technical Res Inst | Base frame for rolling stock |

| JPH0275373U (ja) * | 1988-11-30 | 1990-06-08 | ||

| JPH0874346A (ja) * | 1994-09-05 | 1996-03-19 | Asahi Chem Ind Co Ltd | 断熱性複合パネル |

| JP2000203423A (ja) * | 1999-01-13 | 2000-07-25 | Hitachi Ltd | 高速鉄道車両用構体 |

| JP2007191016A (ja) * | 2006-01-18 | 2007-08-02 | Hitachi Ltd | 軌条車両の床構造 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2294357A (en) * | 1940-05-18 | 1942-08-25 | Budd Edward G Mfg Co | Vehicle body construction |

| DE1059947B (de) * | 1954-10-26 | 1959-06-25 | Mak Maschb Kiel Ag | Mehrschichtiger schalldaempfender Fussboden fuer das Fuehrerstandhaus von Diesellokomotiven od. dgl. |

| DE2045277C3 (de) * | 1970-09-12 | 1978-06-29 | Linke-Hofmann-Busch Waggon-Fahrzeug-Maschinen Gmbh, 3320 Salzgitter | Schallreduzierender Fußboden für Fahrzeuge, insbesondere Schienenfahrzeuge |

| DE19649041A1 (de) * | 1996-11-27 | 1998-05-28 | Duewag Ag | Wagenkasten eines Schienenfahrzeuges |

| JP3725057B2 (ja) * | 2001-09-25 | 2005-12-07 | 株式会社日立製作所 | 軌条車両 |

| KR101600988B1 (ko) * | 2011-03-23 | 2016-03-08 | 카와사키 주코교 카부시키 카이샤 | 내열 바닥을 구비한 철도 차량 |

-

2010

- 2010-11-08 JP JP2010249902A patent/JP5697953B2/ja not_active Expired - Fee Related

-

2011

- 2011-11-04 US US13/882,924 patent/US9180894B2/en not_active Expired - Fee Related

- 2011-11-04 CN CN201180053577.3A patent/CN103201155B/zh not_active Expired - Fee Related

- 2011-11-04 WO PCT/JP2011/075377 patent/WO2012063720A1/ja active Application Filing

- 2011-11-04 EP EP11839628.2A patent/EP2639132A4/en not_active Withdrawn

Patent Citations (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS55132363A (en) * | 1979-03-28 | 1980-10-15 | Hitachi Ltd | Structure of floor of railway rolling stock |

| JPS59153654A (ja) * | 1983-02-23 | 1984-09-01 | 株式会社日立製作所 | 車両の床構造 |

| JPS59164262A (ja) * | 1983-03-04 | 1984-09-17 | 株式会社日立製作所 | 鉄道車両の床下断熱材押え |

| JPS60234065A (ja) * | 1984-05-04 | 1985-11-20 | 株式会社日立製作所 | 鉄道車両の床構造 |

| JPS61184167A (ja) | 1985-02-12 | 1986-08-16 | 株式会社日立製作所 | 車両用床断熱構造 |

| JPS6264667A (ja) * | 1985-09-18 | 1987-03-23 | 株式会社日立製作所 | 鉄道車両用台枠構造 |

| JPS62189251A (ja) | 1986-02-13 | 1987-08-19 | 川崎重工業株式会社 | 床構造 |

| JPS636970U (ja) * | 1986-06-27 | 1988-01-18 | ||

| JPS6478970A (en) * | 1987-09-18 | 1989-03-24 | Railway Technical Res Inst | Base frame for rolling stock |

| JPH0275373U (ja) * | 1988-11-30 | 1990-06-08 | ||

| JPH0874346A (ja) * | 1994-09-05 | 1996-03-19 | Asahi Chem Ind Co Ltd | 断熱性複合パネル |

| JP2000203423A (ja) * | 1999-01-13 | 2000-07-25 | Hitachi Ltd | 高速鉄道車両用構体 |

| JP2007191016A (ja) * | 2006-01-18 | 2007-08-02 | Hitachi Ltd | 軌条車両の床構造 |

Non-Patent Citations (1)

| Title |

|---|

| See also references of EP2639132A4 * |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI554421B (zh) * | 2015-02-27 | 2016-10-21 | Kawasaki Heavy Ind Ltd | Installation of metal parts, installation units, and railway vehicles |

Also Published As

| Publication number | Publication date |

|---|---|

| CN103201155B (zh) | 2015-09-30 |

| US20130213259A1 (en) | 2013-08-22 |

| CN103201155A (zh) | 2013-07-10 |

| EP2639132A4 (en) | 2017-10-25 |

| JP2012101596A (ja) | 2012-05-31 |

| US9180894B2 (en) | 2015-11-10 |

| JP5697953B2 (ja) | 2015-04-08 |

| EP2639132A1 (en) | 2013-09-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5697953B2 (ja) | 鉄道車両の床構造 | |

| JP5583553B2 (ja) | 鉄道車両の台枠構造 | |

| JP6522111B2 (ja) | 鉄道車両 | |

| EP3069950B1 (en) | Railway | |

| WO2013145660A1 (ja) | 鉄道車両の床構造及びそれを備えた鉄道車両 | |

| JP2012101596A5 (ja) | ||

| JP5858624B2 (ja) | 軌条車両車体 | |

| JPWO2013157464A1 (ja) | 軌条車両構体 | |

| JP2010173628A (ja) | 車体構造 | |

| JP2010269757A (ja) | 鉄道車両構体への内装品の取付け構造、及び内装品を車両構体に取り付けた鉄道車両 | |

| CN109109892B (zh) | 轨道车辆的底架组件及轨道车辆 | |

| JP2007191016A (ja) | 軌条車両の床構造 | |

| JP7032184B2 (ja) | 床板中配線構造及び鉄道車両 | |

| JP2007015605A (ja) | 軌条車両の床構造 | |

| JP2004299469A (ja) | 鉄道車両床下装置 | |

| JP2009196531A (ja) | リニアモータ車両の床構造 | |

| JP2013071648A (ja) | 鉄道車両構体 | |

| KR101234106B1 (ko) | 철도차량용 언더 프레임 | |

| US11161528B2 (en) | Railway vehicle coach | |

| JPH057221B2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 11839628 Country of ref document: EP Kind code of ref document: A1 |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 13882924 Country of ref document: US |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2011839628 Country of ref document: EP |