WO2009090850A1 - 加熱発泡シート、その製造方法および発泡充填部材 - Google Patents

加熱発泡シート、その製造方法および発泡充填部材 Download PDFInfo

- Publication number

- WO2009090850A1 WO2009090850A1 PCT/JP2008/073830 JP2008073830W WO2009090850A1 WO 2009090850 A1 WO2009090850 A1 WO 2009090850A1 JP 2008073830 W JP2008073830 W JP 2008073830W WO 2009090850 A1 WO2009090850 A1 WO 2009090850A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- sheet

- heat

- extrusion

- foam

- heated

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/30—Extrusion nozzles or dies

- B29C48/32—Extrusion nozzles or dies with annular openings, e.g. for forming tubular articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/001—Combinations of extrusion moulding with other shaping operations

- B29C48/0022—Combinations of extrusion moulding with other shaping operations combined with cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/07—Flat, e.g. panels

- B29C48/08—Flat, e.g. panels flexible, e.g. films

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/09—Articles with cross-sections having partially or fully enclosed cavities, e.g. pipes or channels

- B29C48/10—Articles with cross-sections having partially or fully enclosed cavities, e.g. pipes or channels flexible, e.g. blown foils

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/12—Articles with an irregular circumference when viewed in cross-section, e.g. window profiles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2793/00—Shaping techniques involving a cutting or machining operation

- B29C2793/0063—Cutting longitudinally

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2793/00—Shaping techniques involving a cutting or machining operation

- B29C2793/009—Shaping techniques involving a cutting or machining operation after shaping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/001—Combinations of extrusion moulding with other shaping operations

- B29C48/0012—Combinations of extrusion moulding with other shaping operations combined with shaping by internal pressure generated in the material, e.g. foaming

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/30—Extrusion nozzles or dies

- B29C48/305—Extrusion nozzles or dies having a wide opening, e.g. for forming sheets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/0005—Condition, form or state of moulded material or of the material to be shaped containing compounding ingredients

- B29K2105/0026—Flame proofing or flame retarding agents

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/0005—Condition, form or state of moulded material or of the material to be shaped containing compounding ingredients

- B29K2105/0032—Pigments, colouring agents or opacifiyng agents

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/0005—Condition, form or state of moulded material or of the material to be shaped containing compounding ingredients

- B29K2105/0044—Stabilisers, e.g. against oxydation, light or heat

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/04—Condition, form or state of moulded material or of the material to be shaped cellular or porous

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/06—Condition, form or state of moulded material or of the material to be shaped containing reinforcements, fillers or inserts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/06—Condition, form or state of moulded material or of the material to be shaped containing reinforcements, fillers or inserts

- B29K2105/16—Fillers

Definitions

- the present invention relates to a heat-foamed sheet, a method for producing the same, and a foam-filled member. Specifically, the present invention relates to a heat-foamable sheet suitable for filling the internal space of a hollow member, a method for producing the same, and a foam-filled member.

- a hollow member formed as a closed cross section of an automobile pillar or the like is filled with a foam to prevent engine vibration and noise or wind noise from being transmitted into the vehicle interior. It has been known.

- a foam can be obtained by, for example, heating and foaming a foamed sheet obtained by processing after forming into a sheet shape by extrusion molding or calendar molding (for example, the following patent document) 1).

- a heated foam sheet that stretches in one direction when heated at 100 to 130 ° C. and has an elongation rate of 5 to 50% in the stretch direction is used as a filling foam member. It has been proposed to simply fill a space (see, for example, Patent Document 2 below). JP 2006-151333 A JP 2007-76169 A

- an object of the present invention is to provide a heated foam sheet that foams uniformly in all directions, a method for producing the heated foam sheet, and a foam filling member including the heated foam sheet.

- the heat-foamable sheet of the present invention is a heat-foamable sheet formed by extruding a heat-foamable material containing a polymer and a foaming agent and heated at 160 ° C. for 20 minutes.

- the aspect ratio is 1.5 or less.

- the heat-foamed sheet of the present invention is characterized by having isotropic properties.

- the method for producing a heat-foamed sheet of the present invention includes an extruding step of extruding a heat-foaming material containing a polymer and a foaming agent into an isotropic containing shape including an isotropic portion having a substantially arc shape, and extruding in the extruding step. And a sheet forming step of forming the heated foam material into a sheet shape.

- the heat-foamable material in the extrusion step, is extruded into a cylindrical shape by an extrusion molding machine equipped with a die having an annular discharge outlet.

- the cylindrical molded product is formed by a cutter disposed so as to overlap a part of the discharge port when projected in the extrusion direction on the downstream side in the extrusion direction of the discharge port. It is preferable to cut continuously in the extrusion direction to obtain a sheet-like molded product.

- the heat-foamed material is extruded by an extruder equipped with a die having an end having a substantially arc portion at the discharge port, and an extrusion step and a sheet formation step are performed. It is preferable to carry out at the same time. Moreover, in the manufacturing method of the heat-foamed sheet of this invention, it is suitable to convey the heat-foamable material formed in the sheet

- the foam filling member of the present invention is characterized by comprising the above-mentioned heated foam sheet and a fixing member that is attached to the heated foam sheet and can be fixed in the internal space of the hollow member.

- the heating foam sheet of the present invention can be uniformly foamed in all directions by attaching the fixing member to the internal space and heating and foaming the heat foam sheet. As a result, the space can be filled uniformly. Moreover, according to the manufacturing method of the heating foam sheet of this invention, the heating foam sheet of this invention can be manufactured easily and efficiently.

- the heat-foamed sheet of the present invention is formed by forming a heat-foamed material that is foamed by heating into a sheet by extrusion molding.

- the heat-foaming material contains at least a polymer as a main component and a foaming agent for foaming the polymer.

- the polymer is not particularly limited.

- ethylene / vinyl acetate copolymer, polyethylene, polypropylene, polyester, polyvinyl butyral, polyvinyl chloride, polyamide, polyketone, and the like for example, styrene / butadiene rubber (SBR), polybutadiene, etc.

- SBR styrene / butadiene rubber

- BR polybutadiene

- an ethylene / vinyl acetate copolymer is used.

- the expansion ratio can be increased.

- these polymers those having a melting point of 60 to 120 ° C., more preferably 80 to 100 ° C. are preferably selected. If the melting point is less than 60 ° C., the polymer itself may become sticky and may be difficult to handle even at room temperature. If it exceeds 120 ° C., it is necessary to increase the processing temperature. May decompose. The melting point is determined by DSC (differential scanning calorimeter).

- foaming agent examples include inorganic foaming agents and organic foaming agents.

- examples of the inorganic foaming agent include ammonium carbonate, ammonium hydrogen carbonate, sodium hydrogen carbonate, ammonium nitrite, sodium borohydride, azides and the like.

- examples of the organic foaming agent include azo compounds such as azodicarbonamide, barium azodicarboxylate, azobisisobutyronitrile, azodicarboxylic amide, such as N, N′-dinitrosopentamethylenetetramine.

- N, N′-dimethyl-N, N′-dinitrosotephthalamide, trinitrotrimethyltriamine, and other nitroso compounds such as 4,4′-oxybis (benzenesulfonylhydrazide), paratoluenesulfonylhydrazide, diphenylsulfone- Hydrazide compounds such as 3,3′-disulfonylhydrazide and allylbis (sulfonylhydrazide), for example, semicarbazide compounds such as p-toluylenesulfonyl semicarbazide and 4,4′-oxybis (benzenesulfonyl semicarbazide), for example Trichloromonofluoromethane, fluoride alkanes such dichloro monofluoromethane, for example, triazole compounds such as 5-morpholyl-1,2,3,4-thiatriazole and the like.

- 4,4′-oxybis benzenesulfon

- foaming agents those that decompose and generate a gas at a melting point or higher of the polymer and hardly foam when the heated foaming material described later is molded are appropriately selected depending on the composition.

- those which foam (decompose) at 140 to 180 ° C. are used. More specifically, 4,4′-oxybis (benzenesulfonylhydrazide) is used.

- These foaming agents can be used by appropriately selecting one kind or two or more kinds.

- the blending ratio of the foaming agent is not particularly limited, but is, for example, 5 to 50 parts by weight, preferably 10 to 30 parts by weight with respect to 100 parts by weight of the polymer.

- the blending amount of the foaming agent is a range in which the foaming ratio of the heat-foamable sheet is substantially 5 to 25 times, preferably about 10 to 20 times, and substantially closed cells are generated. Is preferred. If the blending amount of the foaming agent is too small, the heat-foamed sheet will not foam sufficiently. On the other hand, if the blending amount of the foaming agent is too large, voids are generated due to the dripping of the foamed resin, both of which are filled Provoke.

- a crosslinking agent, a foaming aid, and the like are appropriately added to the heat-foaming material in order to efficiently foam the polymer, and further to crosslink and cure.

- a crosslinking agent for example, the radical generating agent which decomposes

- dicumyl peroxide 1,1-ditertiarybutylperoxy-3,3,5-trimethylcyclohexane, 2,5-dimethyl-2,5-ditertiarybutylperoxyhexane, 2 Organic peroxidation such as 1,5-dimethyl-2,5-ditertiarybutylperoxyhexyne, 1,3-bis (t-butylperoxyisopropyl) benzene, tertiarybutylperoxyketone, tertiarybutylperoxybenzoate Such as things.

- a vulcanizing agent can be used as a crosslinking agent.

- a vulcanizing agent is not particularly limited.

- sulfur, sulfur compounds, selenium, magnesium oxide, lead monoxide, zinc oxide, polyamines, oximes, nitroso compounds, resins, ammonium salts, etc. Is mentioned.

- These crosslinking agents can be used by appropriately selecting one kind or two or more kinds.

- the blending ratio of the crosslinking agent is not particularly limited, but is, for example, 0.1 to 10 parts by weight, preferably 0.5 to 7 parts by weight with respect to 100 parts by weight of the polymer.

- a vulcanization accelerator can be used in combination.

- the vulcanization accelerator include vulcanization accelerators such as dithiocarbamic acids, thiazoles, guanidines, sulfenamides, thiurams, xanthogenic acids, aldehyde ammonias, aldehyde amines and thioureas.

- vulcanization accelerators such as dithiocarbamic acids, thiazoles, guanidines, sulfenamides, thiurams, xanthogenic acids, aldehyde ammonias, aldehyde amines and thioureas.

- One or more of these vulcanization accelerators can be appropriately selected and used, and the blending ratio is 0.1 to 5 parts by weight with respect to 100 parts by weight of the polymer.

- a known vulcanization retarder such as an organic acid or an amine can be appropriately blended.

- a foaming adjuvant for example, a well-known foaming adjuvant can be selected suitably,

- the urea type compound which has urea as a main component for example examples thereof include metal oxides such as zinc oxide and lead oxide, higher fatty acids such as salicylic acid and stearic acid, and metal salts thereof.

- higher fatty acid metal salts are used.

- foaming auxiliaries can be used by appropriately selecting one kind or two or more kinds.

- the blending ratio of the foaming aid is not particularly limited, but is, for example, 1 to 20 parts by weight, preferably 5 to 10 parts by weight with respect to 100 parts by weight of the polymer.

- the heat-foamable material may have, for example, a stabilizer, a reinforcing material, a filler, a softener, a lubricant, and, if necessary, within a range that does not affect the physical properties of the obtained foam depending on the purpose and application.

- known additives such as plasticizers, antioxidants, antioxidants, pigments, colorants, fungicides, and flame retardants can be appropriately blended.

- the heat-foaming material is prepared by, for example, kneading, for example, using a mixing roll or a pressure kneader after blending the above-described components in the blending ratio described above.

- the method for kneading the heated foam material is not particularly limited, and an existing kneader or the like can be used as appropriate.

- the heat-foamed material is preferably prepared with a viscosity of 100 to 10,000 Pa ⁇ s (100 ° C.).

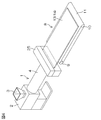

- FIG. 1 shows the schematic block diagram of one Embodiment of the extruder for shape

- an extrusion molding machine 1 is disposed at a power unit 2, a hopper 3 disposed above the power unit 2, a cylinder 4 disposed on the side of the power unit 2, and a tip of the cylinder 4. And a die 5.

- the power unit 2 usually includes a speed reducer, a motor, and the like. In the power unit 2, the rotational speed of the motor is controlled by a speed reducer, and a driving force is applied to a screw described later.

- the hopper 3 has a funnel-like shape, and a heated foam material is introduced.

- the cylinder 4 has a cylindrical shape extending in the horizontal direction, and is provided with a screw therein although not shown.

- the screw may be one (single axis) or two (biaxial).

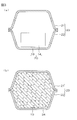

- the die 5 is provided at the downstream end of the cylinder 4 in the extrusion direction. As shown in FIG. 2A, the die 5 is formed with a discharge port 6 for forming the heat foam material into a predetermined shape.

- the discharge port 6 is formed in an annular shape (ring shape). Specifically, its inner diameter ID is, for example, 30 to 150 mm, and its outer diameter OD is, for example, 31 to 155 mm.

- the gap (interval between the inner diameter and the outer diameter) S is formed in an annular shape of 1 to 5 mm, for example.

- a cutter 7 and a conveyor 8 are provided on the downstream side in the extrusion direction of the extrusion molding machine 1 (hereinafter simply referred to as the downstream side), specifically, on the downstream side of the die 5.

- the cutting edge of the cutter 7 is disposed on the downstream side of the discharge port 6 so as to overlap with the discharge port 6 so as to cross a part of the discharge port 6 in the diameter direction when projected in the extrusion direction.

- the cutting edge of the cutter 7 is arranged so as to overlap with any one of the upper end portion, the lower end portion and the side end portion (the upper end portion in FIG. 1) of the discharge port 6 when projected in the extrusion direction. Yes.

- the conveyor 8 includes a driving roller 9, a driven roller 10 and an endless belt 11.

- the drive roller 9 is disposed between the die 5 and the cutter 7 and below the die 5 in the extrusion direction.

- the driven roller 10 is disposed on the downstream side of the driving roller 9 in the horizontal direction.

- the endless belt 11 is wound between the driving roller 9 and the driven roller 10.

- the driven roller 10 is driven by the driving roller 9, and the endless belt 11 moves between the driving roller 9 and the driven roller 10. Specifically, the upper surface of the endless belt 11 moves from the upstream side in the extrusion direction toward the downstream side.

- the heated foam material is put into the hopper 3.

- the heated foamed material charged into the hopper 3 is heated by the cylinder 4 and melted and kneaded by the screw while being extruded into a cylindrical shape from the discharge port 6 of the die 5 and molded as a cylindrical molded product 12 (extrusion process). .

- the temperature of the cylinder 4 is, for example, 40 to 110 ° C., preferably 60 to 100 ° C.

- the temperature of the die 5 is, for example, 60 to 110 ° C., preferably 80 to 100 ° C.

- the extrusion rate of the heat-foaming material is, for example, 0.5 to 2.0 m / min, preferably 0.7 to 1.7 m / min.

- the extruded cylindrical molded product 12 is received by the endless belt 11 of the conveyor 8, and the upper end portion is continuously cut in the extrusion direction by the cutter 7 while being conveyed by the endless belt 11.

- the cylindrical molded product 12 is symmetrically formed by cutting the upper end portion of the annular cross section so as not to extend from the upper end portion in the circumferential direction (so as to have isotropicity in the width direction). It is opened and formed as a sheet-like molded product 13 (sheet forming step).

- the conveying speed of the conveyor 8 is, for example, 0.5 to 2.0 m / min, preferably 0.7 to 1.7 m / min. Further, the conveying speed of the conveyor 8 is set to be substantially equal to the extrusion speed.

- the heat-foamed sheet 14 can be obtained as the sheet-like molded product 13. That is, the heated foam sheet 14 is first extruded from the annular discharge port 6 that is an isotropic portion, and is formed as a cylindrical molded product 12 that is isotropic in the longitudinal direction. Next, the heat-foamed sheet 14 is formed as a sheet-shaped molded product 13 in which the cylindrical molded product 12 is formed into a sheet shape by the cutter 7 and is isotropic in the circumferential direction (the width direction in the sheet shape).

- the obtained heat-foamed sheet 14 is isotropic in all directions, and the change in the aspect ratio is reduced even when heat-foamed (that is, the heat-foamed sheet 14 has a substantially similar shape in its horizontal plane.

- the aspect ratio when heated at 160 ° C. for 20 minutes is 1.5 or less, preferably 1.35 or less, and more preferably 1.15 or less.

- the heating foam sheet 14 which has isotropic property can be manufactured simply and efficiently.

- the aspect ratio exceeds 1.5, it is necessary to consider the directionality when punching into the final shape, and the production efficiency is lowered.

- the aspect ratio is measured according to the following procedure. First, the heat-foamed sheet 14 is cut into a substantially rectangular shape to form a test piece, and the length (La) of one side of the test piece (referred to as a side, hereinafter the same) and the other side (b side) The same shall apply hereinafter) (Lb).

- the test piece is heated at 160 ° C. for 20 minutes, and the length of the side a after heating (La ′) and the length of the side b after heating (Lb ′) are measured.

- extension rate of a side and b side is calculated by following Formula.

- the aspect ratio is calculated by comparing the expansion ratio of the a side with the expansion ratio of the b side and dividing the expansion ratio with a large value by the expansion ratio with a small value. That is, when the expansion rate of side a is larger than the expansion rate of side b, the aspect ratio is calculated by the following equation.

- Aspect ratio (La ′ / La) / (Lb ′ / Lb)

- an aspect ratio can be simply calculated by cutting out a test piece into square shape (for example, 50 mm x 50 mm).

- the thickness of the heat-foamed sheet 14 is, for example, 1 to 5 mm, preferably 2 to 4 mm.

- the conveying speed of the conveyor 8 is substantially equal to the extrusion speed of the extruder 1. Therefore, even when formed from the cylindrical molded product 12 to the sheet-shaped molded product 13, they are not loaded with the stretching force or the compressive force in the extrusion direction, and as a result, the isotropic property can be improved. Moreover, in said method, although the extrusion process and the sheet formation process were implemented sequentially, these extrusion processes and a sheet formation process can also be implemented simultaneously.

- the discharge port 6 shown in FIG. 2B is provided with a discontinuous portion 15 that crosses in the diameter direction at the upper end of the annular shape.

- the discharge port 6 is formed as a circular arc part 16 with ends that is partitioned by the discontinuous part 15.

- the circumferential length L of the discontinuous portion 15 is, for example, 0.5 to 10 mm, preferably 1 to 3 mm. Then, if the heat-foaming material is extruded by the extrusion molding machine 1 equipped with the die 5 shown in FIG. 2B, the heat-foaming material continues from the arc portion 16 that is an isotropic portion of the discharge port 6. While being extruded, the discontinuous portion 15 prevents the heated foam material from being extruded. Therefore, the heated foam material is opened symmetrically from the discontinuous portion 15 and directly molded into a sheet shape.

- the obtained heat-foamable sheet 14 is isotropic in all directions as described above. Specifically, the aspect ratio when heated at 160 ° C. for 20 minutes is 1.5 or less, preferably 1.35 or less, more preferably 1.15 or less.

- the extrusion machine 1 is equipped with a die 5 in which a horseshoe-shaped (substantially U-shaped) discharge port 6 shown in FIG. 2C is formed. You can also. That is, the discharge port 6 shown in FIG. 2 (c) has a semicircular arc portion 17 that opens upward, and a linear portion 18 that extends linearly upward from both ends and has an upper end. It has.

- the semicircular arc portion 17 of the discharge port 6 shown in FIG. 2C is formed in the same size as the corresponding portion of the discharge port 6 shown in FIG. And if a heating foam material is extrusion-molded with the extrusion machine 1 equipped with the die

- the obtained heat-foamed sheet 14 is isotropic in all directions at the portion extruded from the semicircular arc portion 17, and specifically, the aspect ratio when heated at 160 ° C. for 20 minutes is 1 .5 or less, preferably 1.35 or less, and more preferably 1.15 or less.

- the portion extruded from the straight portion 18 is anisotropic compared to the semicircular arc portion 17 because the flow of the heated foam material is partially different.

- the aspect ratio in this case is 1.5 or less, and can be used as the heated foam sheet of the present invention.

- the heated foam sheet 14 obtained by the above method is isotropic as described above. Therefore, when heated under appropriate conditions, the foamed sheet 14 is uniformly foamed in all directions to uniformly fill the space. be able to.

- the foam formed by foaming has a density (foam weight (g) / foam volume (cm 3 )) of, for example, 0.03 to 0.3 g / cm 3 , preferably 0 0.05 to 0.1 g / cm 3 , and the volume expansion ratio during foaming is 3 times or more, preferably 10 to 20 times.

- the heating foam sheet 14 can be foamed in all directions and can uniformly fill the space, it is not particularly limited, for the purposes of vibration control, soundproofing, dustproofing, heat insulation, buffering, watertightness, etc. Used as a filler for various industrial products, for example, as an anti-vibration material, a soundproof material, a dustproof material, a heat insulating material, a shock-absorbing material, a water-stopping material, etc. it can.

- a fixing member is attached to the heated foam sheet 14 to produce the foam filling member, and the fixing member of the foam filling member is used as the hollow member.

- the foam is formed by heating and then foamed by heating, the internal space of the hollow member can be uniformly filled with the foam.

- a pillar of an automobile can be exemplified.

- a foam filling member is prepared from the heated foam sheet 14 and attached to the interior space of the pillar, and then foamed, the pillar is formed by the foam. It is possible to effectively prevent the vibration and noise of the engine or wind noise from being transmitted to the vehicle interior while sufficiently reinforcing the above.

- FIG. 3 shows a process diagram of an embodiment of a method for filling an interior space of a pillar using a foam filling member.

- a method of filling the internal space of the pillar 23 by heating and foaming the foam filling member 20 including the heated foam sheet 14 will be described with reference to FIG.

- the foam filling member 20 includes a heat foam sheet 14 and a clip 19 that is attached to the heat foam sheet 14 and that is fixed to the internal space of the pillar 23 as a hollow member. ing.

- the clip 19 is made of hard resin and is formed by injection molding or the like.

- the foam filling member 20 is produced by fitting the clip 19 into the heated foam sheet 14 cut into an appropriate shape by punching or the like corresponding to the hollow space of the pillar 23.

- the pillar 23 includes an inner panel 22 and an outer panel 21 having a substantially concave cross section.

- the foam filling member 20 is first installed on the inner panel 22. Then, both end portions of the inner panel 22 and the outer panel 21 are brought into contact with each other and joined by welding. Thereby, the pillar 23 is formed as a closed cross section. More specifically, such a pillar 23 is used as a front pillar, a side pillar, or a rear pillar of a vehicle body.

- the heated foamed sheet 14 Foam is uniformly foamed in all directions to form the foam 24, and the internal space of the pillar 23 is uniformly filled by the foam 24 without a gap.

- the heated foamed sheet 14 is extended in all directions by heating, and therefore can be filled easily and at low cost without a gap.

- the foam filling member 20 includes the heated foam sheet 14 and the clip 19.

- the foam filling member 20 of the present invention is not limited to this, for example, the clip 19 is not attached. Alternatively, it may be formed only from the heated foam sheet 14.

- Example 1 As a polymer, 100 parts by weight of ethylene / vinyl acetate copolymer (Evaflex EV460, melting point 84 ° C., MFR 2.5, vinyl acetate content 19%, manufactured by Mitsui DuPont Polychemical) was used at 90 ° C. using a pressure kneader. The mixture was kneaded for 5 minutes at 20 rpm.

- ethylene / vinyl acetate copolymer (Evaflex EV460, melting point 84 ° C., MFR 2.5, vinyl acetate content 19%, manufactured by Mitsui DuPont Polychemical) was used at 90 ° C. using a pressure kneader. The mixture was kneaded for 5 minutes at 20 rpm.

- an extrusion molding machine 1 equipped with a die 5 in which an annular discharge port 6 (inner diameter ID 48 mm, outer diameter OD 50 mm, gap S2 mm) shown in FIG.

- the heated foamed sheet 14 having a thickness of 2 mm was produced by extrusion molding under the molding conditions shown in No. 1 and then continuously cutting with the cutter 7.

- Examples 2 to 4, Comparative Example 1 A heat-foamed sheet 14 was produced in the same manner as in Example 1 except that the molding conditions were those shown in Table 1.

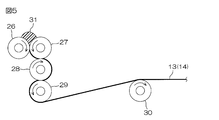

- Comparative Example 2 In place of the die 5 shown in FIG. 2 (a), as shown in FIG. 4, an extrusion molding machine 1 equipped with a T-die 25 having a rectangular flat discharge port formed under the molding conditions shown in Table 1. A heat-foamed sheet 14 was produced in the same manner as in Example 1 except that it was molded. Comparative Example 3 Instead of the extrusion molding machine 1 shown in FIG. 1, except that the calender roll apparatus shown in FIG. Produced a heated foam sheet 14 in the same manner as in Example 1.

- the heated foam material 31 is introduced from above the nip portion of the first calendar roll 26 and the second calendar roll 27.

- the heated foam material 31 is rolled between the first calender roll 26 and the second calender roll 27, transferred to the surface of the second calender roll 27, and further between the second calender roll 27 and the third calender roll 28.

- the heated foam material 31 was taken from the fourth calendar roll 29 to the take-up roll 30 as the heated foam sheet 14.

- the heated foam sheet and foam filling member of the present invention produced by the production method of the present invention can be used as a filler for various industrial products.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Extrusion Moulding Of Plastics Or The Like (AREA)

- Molding Of Porous Articles (AREA)

- Body Structure For Vehicles (AREA)

Abstract

Description

このような発泡体は、例えば、押出成形やカレンダー成形によって、シート状に成形した後、加工することにより得られる発泡シートを、加熱し、発泡することで得ることができる(例えば、下記特許文献1参照)。

しかし、上記特許文献1に記載されるような、通常の押出成形により成形された加熱発泡シートでは、ダイ内部での、ポリマーの流れ方の差により、加熱発泡時には、加熱発泡シートの各部分間(例えば、押出方向に直交する幅方向の中央部と両端部)において、発泡量が異なり、均一な発泡を確保することが困難である。

そこで、本発明の目的は、全方向に均一に発泡する加熱発泡シート、その加熱発泡シートの製造方法、さらには、その加熱発泡シートを備える発泡充填部材を提供することにある。

また、本発明の加熱発泡シートは、等方性を有することを特徴としている。

また、本発明の加熱発泡シートの製造方法は、ポリマーおよび発泡剤を含む加熱発泡材料を、略円弧形状の等方性部分を含む等方性含有形状に押し出す押出工程と、前記押出工程において押し出される加熱発泡材料を、シート形状に形成するシート形成工程とを備えることを特徴としている。

また、本発明の加熱発泡シートの製造方法では、前記押出工程における押出速度と実質的に等速のコンベヤーにより、シート形状に形成された加熱発泡材料を搬送することが好適である。

加熱発泡材料には、少なくとも、主成分としてのポリマーと、そのポリマーを発泡させるための発泡剤とが含有されている。

ポリマーとしては、特に制限されないが、例えば、エチレン・酢酸ビニル共重合体、ポリエチレン、ポリプロピレン、ポリエステル、ポリビニルブチラール、ポリ塩化ビニル、ポリアミド、ポリケトンなどの樹脂、例えば、スチレン・ブタジエンゴム(SBR)、ポリブタジエンゴム(BR)などのゴムなどが挙げられる。

また、これらポリマーのなかでも、その融点が、60~120℃、さらには、80~100℃のものが好ましく選択される。融点が、60℃未満であると、ポリマー自身に粘着性が発現し、常温でも取扱いがしにくくなる場合があり、120℃を超えると、加工温度を高くする必要があり、加工中に発泡剤が分解してしまうおそれがある。なお、融点は、DSC(示差走査型熱量計)により求められる。

また、発泡剤としては、例えば、無機系発泡剤や有機系発泡剤などが挙げられる。無機系発泡剤としては、例えば、炭酸アンモニウム、炭酸水素アンモニウム、炭酸水素ナトリウム、亜硝酸アンモニウム、水素化ホウ素ナトリウム、アジド類などが挙げられる。

また、有機系発泡剤としては、例えば、アゾジカルボンアミド、バリウムアゾジカルボキシレート、アゾビスイソブチロニトリル、アゾジカルボン酸アミドなどのアゾ系化合物、例えば、N,N’-ジニトロソペンタメチレンテトラミン、N,N’-ジメチル-N,N’-ジニトロソテレフタルアミド、トリニトロトリメチルトリアミンなどのニトロソ系化合物、例えば、4,4’-オキシビス(ベンゼンスルホニルヒドラジド)、パラトルエンスルホニルヒドラジド、ジフェニルスルホン-3,3’-ジスルホニルヒドラジド、アリルビス(スルホニルヒドラジド)などのヒドラジド系化合物、例えば、p-トルイレンスルホニルセミカルバジド、4,4’-オキシビス(ベンゼンスルホニルセミカルバジド)などのセミカルバジド系化合物、例えば、トリクロロモノフルオロメタン、ジクロロモノフルオロメタンなどのフッ化アルカン、例えば、5-モルホリル-1,2,3,4-チアトリアゾールなどのトリアゾール系化合物などが挙げられる。

これら発泡剤は、1種または2種以上を適宜選択して用いることができる。また、発泡剤の配合割合は、特に制限されないが、例えば、ポリマー100重量部に対して、5~50重量部、好ましくは、10~30重量部である。

架橋剤としては、特に制限されないが、例えば、加熱により分解され、遊離ラジカルを発生して分子間または分子内に架橋結合を形成させるラジカル発生剤が挙げられる。より具体的には、例えば、ジクミルパーオキサイド、1,1-ジターシャリブチルパーオキシ-3,3,5-トリメチルシクロヘキサン、2,5-ジメチル-2,5-ジターシャリブチルパーオキシヘキサン、2,5-ジメチル-2,5-ジターシャリブチルパーオキシヘキシン、1,3-ビス(t-ブチルパ-オキシイソプロピル)ベンゼン、ターシャリブチルパーオキシケトン、ターシャリブチルパーオキシベンゾエートなどの有機過酸化物などが挙げられる。

これら架橋剤は、1種または2種以上を適宜選択して用いることができる。また、架橋剤の配合割合は、特に制限されないが、例えば、ポリマー100重量部に対して、0.1~10重量部、好ましくは、0.5~7重量部である。

発泡助剤としては、特に制限されないが、例えば、発泡剤の種類に応じて適宜公知の発泡助剤を選択することができ、より具体的には、例えば、尿素を主成分とする尿素系化合物、例えば、酸化亜鉛、酸化鉛などの金属酸化物、例えば、サリチル酸、ステアリン酸などの高級脂肪酸またはその金属塩などが挙げられる。好ましくは、高級脂肪酸金属塩が用いられる。

さらに、加熱発泡材料には、その目的および用途によって、得られる発泡体の物性に影響を与えない範囲において、例えば、安定剤、補強材、充填剤、軟化剤、滑剤や、さらには必要に応じて、例えば、可塑剤、老化防止剤、酸化防止剤、顔料、着色剤、防カビ剤、難燃剤などの公知の添加剤を適宜配合することができる。

加熱発泡材料は、その粘度が、好ましくは、100~10000Pa・s(100℃)として調製される。

図1は、本発明の加熱発泡シートを成形するための押出成形機の一実施形態の概略構成図を示す。

次に、図1を参照して、押出成形機1を用いて、加熱発泡シート14を押出成形により成形する方法について説明する。

動力部2は、図示しないが、通常、減速機、モーターなどを備えている。動力部2では、モーターの回転数を減速機で制御し、後述のスクリューに駆動力を与える。

シリンダー4は、水平方向に延びる円筒形状をなし、図示しないが、その内部にスクリューを備えている。なお、スクリューは、一本(単軸)でもよく、二本(二軸)備えることもできる。

ダイ5は、シリンダー4の押出方向下流側端部に装備されている。ダイ5には、図2(a)に示すように、加熱発泡材料を所定形状に形成するための吐出口6が形成されている。吐出口6は、円環形状(リング形状)に形成されており、具体的には、その内径IDが、例えば、30~150mmであり、その外径ODが、例えば、31~155mmであり、その隙間(内径と外径との間の間隔)Sが、例えば、1~5mmの円環形状に形成されている。

カッタ7の刃先は、吐出口6の下流側において、押出方向に投影したときに、吐出口6の一部を直径方向に横切るように、吐出口6と重なって配置されている。具体的には、カッタ7の刃先は、押出方向に投影したときに、吐出口6の上端部、下端部および側端部のいずれか(図1では上端部)と重なるように、配置されている。

ホッパー3に投入された加熱発泡材料は、シリンダー4で加熱され、スクリューによって溶融混練されながら、ダイ5の吐出口6から円筒状に押し出され、円筒状成形品12として成形される(押出工程)。

押出工程において、シリンダー4の温度は、例えば、40~110℃、好ましくは、60~100℃である。また、ダイ5の温度は、例えば、60~110℃、好ましくは、80~100℃である。また、加熱発泡材料の押出速度は、例えば、0.5~2.0m/分、好ましくは、0.7~1.7m/分である。

これによって、円筒状成形品12は、断面円環状の上端部が切断されることにより、その上端部から周方向に伸長されることなく(幅方向に等方性を有するように)、対称に開かれて、シート状成形品13として形成される(シート形成工程)。

これによって、加熱発泡シート14は、シート状成形品13として得ることができる。つまり、加熱発泡シート14は、まず、等方性部分である円環形状の吐出口6から押し出されて、長手方向において等方性となる円筒状成形品12として成形される。次いで、加熱発泡シート14は、円筒状成形品12が、カッタ7によりシート形状に形成されて、周方向(シート形状では幅方向)に等方性となるシート状成形品13として形成される。

そして、上記の方法によれば、等方性を有する加熱発泡シート14を、簡易かつ生産効率よく製造することができる。

なお、縦横比は、以下の手順に従って測定される。まず、加熱発泡シート14を略矩形状に切り出して試験片とし、試験片の一辺(a辺とする。以下同じ。)の長さ(La)およびその一辺と直交する他の一辺(b辺とする。以下同じ。)の長さ(Lb)をそれぞれ測定する。

a辺の伸長率=La’/La

b辺の伸長率=Lb’/Lb

そして、a辺の伸長率とb辺の伸長率とを対比し、大きな値の伸長率を小さな値の伸長率で除することで、縦横比を算出する。すなわち、a辺の伸長率の方がb辺の伸長率よりも大きな値となる場合、次式により縦横比を算出する。

なお、試験片を正方形状(例えば、50mm×50mm)に切り出すことにより、縦横比を簡便に算出することができる。

また、加熱発泡シート14の厚みは、例えば、1~5mm、好ましくは、2~4mmである。

また、上記の方法では、押出工程およびシート形成工程を順次実施したが、それら押出工程およびシート形成工程を同時に実施することもできる。

そして、図2(b)に示すダイ5が装備される押出成形機1によって、加熱発泡材料を押出成形すれば、加熱発泡材料は、吐出口6の等方性部分である円弧部分16から連続的に押し出される一方、不連続部分15では、加熱発泡材料の押し出しが阻止される。そのため、加熱発泡材料は、不連続部分15から対称に開かれて、直接シート形状に成形される。

また、図2(a)に示すダイ5に代替して、図2(c)に示す馬蹄形状(略U字形状)の吐出口6が形成されるダイ5を、押出成形機1に装備することもできる。すなわち、図2(c)に示す吐出口6は、上方に向かって開放される半円弧部分17と、その両端部から連続して上方に向かって直線的に延び、上端を有する直線部分18とを備えている。

そして、図2(c)に示すダイ5が装備される押出成形機1によって、加熱発泡材料を押出成形すれば、加熱発泡材料は、吐出口6の等方性部分である半円弧部分17、および、直線部分18から、連続的に押し出される。そのため、加熱発泡材料は、直線部分18から対称に開かれて、直接シート形状に成形される。

なお、直線部分18から押し出された部分は、加熱発泡材料の流れが部分的に異なるため、半円弧部分17と比べて異方性となる。しかし、シリンダー4から直線部分18までの距離と、シリンダー4から半円弧部分17までの距離との差が小さいため、直線部分18から押し出された部分であっても、160℃で20分加熱した場合の縦横比は、1.5以下であり、本発明の加熱発泡シートとして用いることができる。

なお、発泡により形成される発泡体は、その密度(発泡体の重量(g)/発泡体の体積(cm3))が、例えば、0.03~0.3g/cm3、好ましくは、0.05~0.1g/cm3であり、発泡時の体積発泡倍率が、3倍以上、好ましくは、10~20倍である。

そのような中空部材として、自動車のピラーを例示することができ、加熱発泡シート14から、発泡充填部材を作製して、ピラーの内部空間に取り付けた後、発泡させれば、発泡体により、ピラーの補強を十分に図りつつ、エンジンの振動や騒音、あるいは、風きり音などが車室内に伝達されることを有効に防止することができる。

次に、加熱発泡シート14を備える発泡充填部材20を、加熱して発泡させることにより、ピラー23の内部空間を充填する方法を、図3を参照して、説明する。

この発泡充填部材20は、図3に示すように、加熱発泡シート14と、加熱発泡シート14に装着され、中空部材としてのピラー23の内部空間に固定可能な固定部材としてのクリップ19とを備えている。

発泡充填部材20は、ピラー23の中空空間に対応して、打ち抜きなどの加工により、適宜の形状に切り出された加熱発泡シート14に、クリップ19を嵌め込むことにより作製する。

ピラー23は、断面略凹状のインナパネル22およびアウタパネル21から構成されている。

また、上記の説明においては、発泡充填部材20は、加熱発泡シート14とクリップ19とを備えているが、本発明の発泡充填部材20は、これに制限されず、例えば、クリップ19を取り付けずに、加熱発泡シート14のみから形成してもよい。

ポリマーとしてエチレン・酢酸ビニル共重合体(エバフレックスEV460、融点84℃、MFR2.5、酢酸ビニル含量19%、三井・デュポンポリケミカル製)100重量部を、加圧式ニーダーを用いて、90℃で5分間、回転数20rpmで混練した。次いで、架橋剤としてジクミルパーオキサイド(パークミルD-40MBK、ジクミルパーオキサイド含量40%、シリカおよびEPDM含量60%、日本油脂製)5重量部、発泡剤として4,4’-オキシビス(ベンゼンスルホニルヒドラジド)(セルマイクSX、分解温度160℃、三協化成製)20重量部、滑剤としてステアリン酸1重量部を配合して、さらに、90℃で5分間混練して、加熱発泡材料を調製した。

実施例2~4、比較例1

成形条件を表1に示す成形条件にした以外は、実施例1と同様に加熱発泡シート14を作製した。

図2(a)に示すダイ5に代替して、図4に示すように、矩形扁平状の吐出口が形成されたTダイ25を装備した押出成形機1により、表1に示す成形条件で成形した以外は、実施例1と同様に加熱発泡シート14を作製した。

比較例3

図1に示す押出成形機1に代替して、図5に示すカレンダーロール装置を用いて、表2に示す圧延条件(カレンダーロールの表面温度およびカレンダーロールの回転速度)で圧延し、成形した以外は、実施例1と同様に加熱発泡シート14を作製した。

得られた加熱発泡シートの中央部および端部から、50mm×50mmの正方形状に、それぞれ切り出して、試験片を得た。これらの試験片を160℃で20分間加熱し、発泡させて、縦横比を算出した。中央部および端部の縦横比の結果を表3に示す。なお、発泡倍率についても表3に併記する。

Claims (7)

- ポリマーおよび発泡剤を含む加熱発泡材料を、押出成形することにより成形される加熱発泡シートであって、160℃で20分加熱した場合の縦横比が1.5以下であることを特徴とする、加熱発泡シート。

- 等方性を有することを特徴とする、加熱発泡シート。

- ポリマーおよび発泡剤を含む加熱発泡材料を、略円弧形状の等方性部分を含む等方性含有形状に押し出す押出工程と、

前記押出工程において押し出される加熱発泡材料を、シート形状に形成するシート形成工程と

を備えることを特徴とする、加熱発泡シートの製造方法。 - 前記押出工程では、前記加熱発泡材料を、吐出口が円環形状のダイを装備する押出成形機により、円筒形状に押し出して、円筒状成形品を成形し、

前記シート形成工程では、前記吐出口の押出方向下流側において、前記押出方向に投影したときに、前記吐出口の一部分と重なるように配置されるカッタにより、前記円筒状成形品を前記押出方向に連続して切断し、シート状成形品を得ることを特徴とする、請求項3に記載の加熱発泡シートの製造方法。 - 前記吐出口が略円弧部分を含む有端形状のダイを装備する押出成形機により、前記加熱発泡材料を押し出して、押出工程およびシート形成工程を同時に実施することを特徴とする、請求項3に記載の加熱発泡シートの製造方法。

- 前記押出工程における押出速度と実質的に等速のコンベヤーにより、シート形状に形成された加熱発泡材料を搬送することを特徴とする、請求項3に記載の加熱発泡シートの製造方法。

- 請求項1に記載の加熱発泡シートと、

前記加熱発泡シートに装着され、中空部材の内部空間に固定可能な固定部材と

を備えていることを特徴とする、発泡充填部材。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US12/735,238 US20100273903A1 (en) | 2008-01-16 | 2008-12-26 | Heat-foamable sheet, producing method therefor, and foam filling member |

| CN200880124295.6A CN101909852B (zh) | 2008-01-16 | 2008-12-26 | 加热发泡片材、其制造方法及发泡填充部件 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008-007232 | 2008-01-16 | ||

| JP2008007232A JP4421654B2 (ja) | 2008-01-16 | 2008-01-16 | 加熱発泡シートの製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2009090850A1 true WO2009090850A1 (ja) | 2009-07-23 |

Family

ID=40885245

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2008/073830 WO2009090850A1 (ja) | 2008-01-16 | 2008-12-26 | 加熱発泡シート、その製造方法および発泡充填部材 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20100273903A1 (ja) |

| JP (1) | JP4421654B2 (ja) |

| CN (2) | CN102806647B (ja) |

| WO (1) | WO2009090850A1 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102431142B (zh) * | 2011-12-14 | 2014-09-10 | 浙江百纳橡塑设备有限公司 | 挤出机出料端结构 |

| RU2498900C1 (ru) * | 2012-07-13 | 2013-11-20 | Лев Анатольевич Губенко | Способ формования длинномерных листов из пластифицированных материалов и устройство для его осуществления |

| JP7117829B2 (ja) * | 2017-07-03 | 2022-08-15 | 株式会社ジェイエスピー | オレフィン系熱可塑性エラストマー発泡粒子 |

| JP7313966B2 (ja) * | 2019-08-09 | 2023-07-25 | 日東電工株式会社 | 押出成形用ダイおよび押出成形用ダイの設計方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006151333A (ja) * | 2004-12-01 | 2006-06-15 | Nitto Denko Corp | 発泡充填部材 |

| WO2006131190A1 (de) * | 2005-06-07 | 2006-12-14 | Henkel Kommanditgesellschaft Auf Aktien | Schäumbare formteile ohne chemische vernetzungsmittel |

| JP2007076169A (ja) * | 2005-09-14 | 2007-03-29 | Nitto Denko Corp | 加熱発泡シート、充填発泡部材および中空部材の内部空間の充填方法 |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2726922A (en) * | 1952-10-06 | 1955-12-13 | Us Rubber Co | Control system |

| DE2929165C2 (de) * | 1979-07-19 | 1981-12-24 | Röhm GmbH, 6100 Darmstadt | Verfahren zur Herstellung einer Schaumstoffplatte |

| JPS57109834A (en) * | 1980-12-27 | 1982-07-08 | Sekisui Plastics Co Ltd | Foamed polystyrene sheet |

| US4455272A (en) * | 1982-03-29 | 1984-06-19 | Standard Oil Company (Indiana) | Method of extruding a polystyrene foam using both a physical blowing agent and water |

| CA1269494A (en) * | 1985-01-25 | 1990-05-22 | Takashi Hashimoto | Heat-foamable crosslinked propylene resin composition in the form of a melt-shaped sheet structure |

| US4882104A (en) * | 1987-04-03 | 1989-11-21 | Cincinnati Milacron, Inc. | Method of controlling the thickness of an extruded plastic article |

| US5286428A (en) * | 1987-10-16 | 1994-02-15 | Sekisui Kaseihin Kogyo Kabushiki Kaisha | Polypropylene resin foamed sheet for thermoforming and process for producing the same |

| JPH0617051B2 (ja) * | 1988-08-02 | 1994-03-09 | 積水化成品工業株式会社 | 多孔性シート及びその製造方法 |

| US4888148A (en) * | 1988-08-15 | 1989-12-19 | The B. F. Goodrich Company | Method of making extruded amorphous thermoplastic pipe having reduced internal stress |

| JP2649564B2 (ja) * | 1988-11-11 | 1997-09-03 | 株式会社ジェイエスピー | 発泡ポリオレフィン系樹脂シートの製造方法及び製造装置 |

| CA2004300C (en) * | 1988-12-01 | 1999-05-11 | Motoshige Hayashi | Process for producing polyester resin foam and polyester resin foam sheet |

| JPH03199245A (ja) * | 1989-12-27 | 1991-08-30 | Agency Of Ind Science & Technol | 微生物崩壊性熱可塑性樹脂発泡体及びその製造方法 |

| JP3038368B2 (ja) * | 1991-06-11 | 2000-05-08 | 株式会社ジェイエスピー | ポリスチレン系樹脂発泡シート |

| JPH11152361A (ja) * | 1991-09-11 | 1999-06-08 | Jsp Corp | プロピレン系樹脂押出発泡体 |

| EP0602262B1 (de) * | 1992-12-15 | 1997-03-12 | Scriptoria N.V. | Bahnförmige Schaumstoffplatten aus Polyolefinen |

| US5405386A (en) * | 1993-07-09 | 1995-04-11 | Kabi Pharmacia Ophthalmics, Inc. | Intraocular lens with improved cylindrical haptic |

| JP2721327B2 (ja) * | 1995-02-09 | 1998-03-04 | 株式会社ネオックスラボ | 中空構造物における発泡性材料の支持構造 |

| JP3569362B2 (ja) * | 1995-07-25 | 2004-09-22 | 鐘淵化学工業株式会社 | 改質ポリプロピレン系樹脂からなる板状発泡体およびその製法 |

| US5979902A (en) * | 1997-02-24 | 1999-11-09 | Raychem Corporation | Cavity sealing article and method |

| DE69818786T2 (de) * | 1997-12-26 | 2004-07-29 | Sumitomo Chemical Co., Ltd. | Vorrichtung zur Herstellung von thermoplastischer Schaumfolie |

| US6303666B1 (en) * | 1998-07-30 | 2001-10-16 | Mitsui Chemicals, Inc. | Process for the production of expanded olefinic thermoplastic elastomer products |

| US6110404A (en) * | 1998-08-14 | 2000-08-29 | Ligon Brothers Manufacturing Company | Method of extruding thermoplastic elastomer foam using water as a blowing agent |

| JP3717376B2 (ja) * | 2000-07-19 | 2005-11-16 | 積水化成品工業株式会社 | 無架橋ポリエチレン系樹脂発泡体とその製造方法およびそれを用いた成形品 |

| JP4573505B2 (ja) * | 2003-07-24 | 2010-11-04 | 日東電工株式会社 | 樹脂発泡体の製造方法及び樹脂発泡体 |

| EP1987935A3 (en) * | 2004-12-01 | 2008-11-19 | Nitto Denko Corporation | Foam Filling Member |

| JP2007100016A (ja) * | 2005-10-07 | 2007-04-19 | Kaneka Corp | ポリプロピレン系樹脂押出発泡シートの製造方法 |

-

2008

- 2008-01-16 JP JP2008007232A patent/JP4421654B2/ja not_active Expired - Fee Related

- 2008-12-26 WO PCT/JP2008/073830 patent/WO2009090850A1/ja active Application Filing

- 2008-12-26 CN CN201210307879.5A patent/CN102806647B/zh not_active Expired - Fee Related

- 2008-12-26 US US12/735,238 patent/US20100273903A1/en not_active Abandoned

- 2008-12-26 CN CN200880124295.6A patent/CN101909852B/zh not_active Expired - Fee Related

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006151333A (ja) * | 2004-12-01 | 2006-06-15 | Nitto Denko Corp | 発泡充填部材 |

| WO2006131190A1 (de) * | 2005-06-07 | 2006-12-14 | Henkel Kommanditgesellschaft Auf Aktien | Schäumbare formteile ohne chemische vernetzungsmittel |

| JP2007076169A (ja) * | 2005-09-14 | 2007-03-29 | Nitto Denko Corp | 加熱発泡シート、充填発泡部材および中空部材の内部空間の充填方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20100273903A1 (en) | 2010-10-28 |

| CN101909852A (zh) | 2010-12-08 |

| JP2009166365A (ja) | 2009-07-30 |

| JP4421654B2 (ja) | 2010-02-24 |

| CN102806647A (zh) | 2012-12-05 |

| CN101909852B (zh) | 2014-01-29 |

| CN102806647B (zh) | 2016-01-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4155586B2 (ja) | 中空部材の内部空間の充填方法 | |

| EP1539868B1 (en) | Thermoplastic elastomeric foam materials and methods of forming the same | |

| KR20040107474A (ko) | 폴리프로필렌 발포체 및 발포체 코어 구조 | |

| JP2005319842A (ja) | 発泡充填部材 | |

| JP4421654B2 (ja) | 加熱発泡シートの製造方法 | |

| JP4763129B2 (ja) | 発泡された熱可塑性エラストマー物品 | |

| JP2005097586A (ja) | 充填発泡用組成物、充填発泡部材および充填用発泡体 | |

| JPH11193335A (ja) | 発泡ゴム押出物 | |

| JP4652432B2 (ja) | 加熱発泡シートおよび充填発泡部材 | |

| JP5259547B2 (ja) | 加熱発泡シートおよび発泡充填部材 | |

| JP3895237B2 (ja) | ポリプロピレン系樹脂発泡体の製造方法 | |

| US20040265563A1 (en) | Foam rubber extrusion molded article and process of producing the same | |

| JP2009083497A (ja) | 発泡充填部材 | |

| WO2020179792A1 (ja) | 発泡ブロー成形用樹脂、発泡ブロー成形体の製造方法 | |

| JP2000086800A (ja) | ポリアミド系樹脂発泡体及びその製造方法 | |

| US20040006148A1 (en) | Processes and products for foaming thermoplastic materials using a pellet or powder as a vehicle to deliver a physical foaming agent, and products formed therewith | |

| JP4355284B2 (ja) | 発泡充填部材 | |

| JP3758116B2 (ja) | 連続気泡発泡体及びその製造方法 | |

| JP2004307605A (ja) | ポリプロピレン系樹脂押出発泡シートの製造方法 | |

| JP2001513122A (ja) | 発泡熱可塑性物品 | |

| JP4731119B2 (ja) | 発泡充填部材の製造方法 | |

| RU2008108525A (ru) | Труба, экструдируемая из микропористой полимерной пены, способ изготовления и головка экструдера | |

| JP4744547B2 (ja) | 発泡充填部材 | |

| JP2004122504A (ja) | ウエザストリップの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WWE | Wipo information: entry into national phase |

Ref document number: 200880124295.6 Country of ref document: CN |

|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 08870746 Country of ref document: EP Kind code of ref document: A1 |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 12735238 Country of ref document: US |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 08870746 Country of ref document: EP Kind code of ref document: A1 |