KR20170121283A - 리튬-이온 배터리용 규소-탄소 복합 애노드 - Google Patents

리튬-이온 배터리용 규소-탄소 복합 애노드 Download PDFInfo

- Publication number

- KR20170121283A KR20170121283A KR1020177027775A KR20177027775A KR20170121283A KR 20170121283 A KR20170121283 A KR 20170121283A KR 1020177027775 A KR1020177027775 A KR 1020177027775A KR 20177027775 A KR20177027775 A KR 20177027775A KR 20170121283 A KR20170121283 A KR 20170121283A

- Authority

- KR

- South Korea

- Prior art keywords

- anode

- silicon

- binder

- lithium

- graphite

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/36—Selection of substances as active materials, active masses, active liquids

- H01M4/362—Composites

- H01M4/364—Composites as mixtures

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/36—Selection of substances as active materials, active masses, active liquids

- H01M4/38—Selection of substances as active materials, active masses, active liquids of elements or alloys

- H01M4/386—Silicon or alloys based on silicon

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/056—Accumulators with non-aqueous electrolyte characterised by the materials used as electrolytes, e.g. mixed inorganic/organic electrolytes

- H01M10/0564—Accumulators with non-aqueous electrolyte characterised by the materials used as electrolytes, e.g. mixed inorganic/organic electrolytes the electrolyte being constituted of organic materials only

- H01M10/0566—Liquid materials

- H01M10/0567—Liquid materials characterised by the additives

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/04—Processes of manufacture in general

- H01M4/0402—Methods of deposition of the material

- H01M4/0404—Methods of deposition of the material by coating on electrode collectors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/04—Processes of manufacture in general

- H01M4/0402—Methods of deposition of the material

- H01M4/0409—Methods of deposition of the material by a doctor blade method, slip-casting or roller coating

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/04—Processes of manufacture in general

- H01M4/0471—Processes of manufacture in general involving thermal treatment, e.g. firing, sintering, backing particulate active material, thermal decomposition, pyrolysis

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/13—Electrodes for accumulators with non-aqueous electrolyte, e.g. for lithium-accumulators; Processes of manufacture thereof

- H01M4/133—Electrodes based on carbonaceous material, e.g. graphite-intercalation compounds or CFx

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/13—Electrodes for accumulators with non-aqueous electrolyte, e.g. for lithium-accumulators; Processes of manufacture thereof

- H01M4/134—Electrodes based on metals, Si or alloys

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/13—Electrodes for accumulators with non-aqueous electrolyte, e.g. for lithium-accumulators; Processes of manufacture thereof

- H01M4/139—Processes of manufacture

- H01M4/1393—Processes of manufacture of electrodes based on carbonaceous material, e.g. graphite-intercalation compounds or CFx

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/13—Electrodes for accumulators with non-aqueous electrolyte, e.g. for lithium-accumulators; Processes of manufacture thereof

- H01M4/139—Processes of manufacture

- H01M4/1395—Processes of manufacture of electrodes based on metals, Si or alloys

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/62—Selection of inactive substances as ingredients for active masses, e.g. binders, fillers

- H01M4/621—Binders

- H01M4/622—Binders being polymers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/62—Selection of inactive substances as ingredients for active masses, e.g. binders, fillers

- H01M4/624—Electric conductive fillers

- H01M4/625—Carbon or graphite

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/052—Li-accumulators

- H01M10/0525—Rocking-chair batteries, i.e. batteries with lithium insertion or intercalation in both electrodes; Lithium-ion batteries

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M2004/026—Electrodes composed of, or comprising, active material characterised by the polarity

- H01M2004/027—Negative electrodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M2300/00—Electrolytes

- H01M2300/0017—Non-aqueous electrolytes

- H01M2300/0025—Organic electrolyte

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

Abstract

본 발명은 40-80 중량%의 규소 입자, 10-45 중량%의, 카본 블랙 및 그라파이트로 이루어진 탄소, 및 바인더로서 카복시메틸 셀룰로즈(CMC)와 스티렌 부타디엔 러버(SBR)의 조합물을 포함하는 리튬-이온 배터리용 규소-탄소 복합 애노드에 관한 것이다. 본 발명은 또한 이러한 애노드를 제조하는 방법 및 본 발명에 따른 Si-C 복합 애노드를 포함하는 Li-이온 배터리를 포함한다.

Description

본 발명은 리튬-이온 배터리(lithium-ion battery)용 규소-탄소 복합 애노드(silicon-carbon composite anode) 및 이러한 애노드를 포함하는 리튬-이온 배터리에 관한 것이다.

화석 연료 사용의 급속한 증가에 따라, 대체 에너지 또는 청정 에너지의 사용에 대한 요구가 증가하고 있다. 따라서 전기 화학 반응을 이용하는 발전 및 축전 분야가 가장 활발하게 연구되고 있다.

에너지원으로서 2차 배터리에 대한 수요가 급격히 증가하고 있다. 2차 배터리 중에서, 고에너지 밀도, 고작동 전압, 긴주기 수명 및 낮은 자가-방전율을 갖는 리튬 2차 배터리에 대한 연구가 진행 중이고, 이러한 리튬 2차 배터리가 상용화되어, 널리 사용되고 있다.

도 1a에 도시된 바와 같은 Li-이온 배터리 전지는 일반적으로 애노드용 구리 집전체 및 캐소드용 알루미늄 집전체를 포함하며, 이들은 경우에 따라 외부적으로 로드(load)에 또는 재충전 소스에 연결가능하다. 용어 "애노드" 및 "캐소드"는 이들 용어가 로드에 걸쳐 배치된 배터리의 맥락에서 이해되는 것과 같이, 즉, 용어 "애노드"는 배터리의 음극을 나타내고, 용어 "캐소드"는 배터리의 양극을 나타내는 것과 같이 본 명세서에 사용되는 것으로 주지되어야 한다. 그라파이트-기반 복합 애노드 층은 구리 집전체를 덮어 씌우고, 리튬 함유 금속 옥사이드-기반 복합 캐소드 층은 알루미늄 집전체를 덮어 씌운다. 다공성 분리막이 그라파이트-기반 복합 애노드 층과 리튬 함유 금속 옥사이드-기반 복합 캐소드 층 사이에 제공되고: 액체 전해질 물질이 다공성 스페이서 또는 분리막, 복합 애노드 층 및 복합 캐소드 층 내에 분산되어 있다. 몇몇 경우에, 다공성 스페이서 또는 분리막은 폴리머 전해질 물질에 의해 대체될 수 있고, 이러한 경우, 폴리머 전해질 물질은 복합 애노드 층 및 복합 캐소드 층 둘 모두 내에 존재한다.

현재 Li-이온 배터리에서, 업계 표준은 그라파이트로 제조된 음극을 사용하는 것이다. 캐소드의 리튬 이온이 반복적으로 애노드에 삽입되고, 애노드로부터 탈삽입되면서 충전 및 방전 공정이 수행된다(도 1b 참조). 표준 그라파이트 전극은 약 300 mAh/g의 비용량(specific capacity)을 지니며, 가장 우수한 상업적으로 입수가능한 물질은 440 mAh/g에 까지 달한다. 전극 활성 물질의 종류에 따라 배터리의 이론적 용량에 차이가 있지만, 대부분의 경우, 사이클이 진행됨에 따라 충전 및 방전 용량은 저하된다.

규소는 고에너지 밀도 배터리에 대한 애노드 물질로서 주목 받아왔다. 규소는 4000 mAh/gSi 초과의 이론적 용량을 갖지만, 현재 기술이 대립되는, 양극에 이용할 경우, 1000 mAh/gtot을 넘어서는 인센티브가 거의 없다. 여기서, "gSi"는 전극의 규소 분율을 나타내고, "gtot"는 애노드 내 전도도를 증가시키기 위해 흔히 첨가되는, 규소, 탄소, 및 복합 애노드의 바인더의 합을 나타낸다. 탄소 및 규소 애노드 둘 모두에서, 애노드 물질은 미립자이고, 미립자 매스(mass)는 바인더에 의해 함께 유지된다. 그러나, 규소는 리튬치환(lithiation) 및 탈리튬화(delithiation) 반응 동안 400 %와 같이 높은, 상당한 부피 변화를 겪는다. 이러한 부피 변화는 탄소 애노드의 부피 변화보다 훨씬 더 크다. 큰 부피 변화로 인해, 탄소 애노드에 대한 바인더보다 규소 애노드에 대한 바인더를 찾는 것이 어려운 것으로 입증되었다. 탄소 애노드에 대한 바인더의 교시가 규소 애노드에 옮겨질 수 없다. 사이클링(cycling)에 대한 반복된 팽창 및 수축이 규소 애노드 물질의 열화 및/또는 균열(cracking)을 야기할 것이다. 이는 입자와 집전체 간의 전기적 단리를 통해 전극 무결성을 파괴할 수 있고, 이에 따라 규소 성능이 크게 손상되고, 매우 낮은 사이클 수명을 나타낸다. 순환성(cyclability)은 배터리 음극에 대한 주 요건이다. 시장에 따라, 가전 제품(consumer electronics)(CE)에 대해 1,000회 사이클에서 전기 자동차(EV)의 > 4,000회 사이클, 또는 그리드 밸런싱(grid balancing)(Grid)에 대해 > 10,000회가 목표일 것이다.

해로운 영향을 억제하고, 사이클링 성능을 향상시키기 위해 복합 전극에서 다상 복합체, 나노구조화된 구조, 전해질 첨가제, 및 새로운 타입의 바인더가 보고된 Li-이온 배터리 전극을 제조하기 위한 많은 방법을 문헌에서 찾을 수 있다.

2차 배터리를 제조하는데 주로 사용되는 상업적 전극 바인더는 폴리비닐리덴 플루오라이드(PVDF)-기반 폴리머, PVDF 호모폴리머, 폴리비닐리덴 플루오라이드 헥사플루오로프로필렌 코폴리머, 및 폴리비닐리덴 플루오라이드-클로로트리플루오로에틸렌 코폴리머를 포함한다. PVDF-기반 폴리머는 화학적으로, 및 전기화학적으로 안정한 점이 유리하지만, 이들이 유기 용매 중에 용해되어 바인더 조성물로서 사용되어야 하기 때문에 유기 용매, 예컨대 NMP(N-메틸-2-피롤리돈)로부터 야기되는 환경 문제를 가질 수 있다. PVDF-기반 폴리머는 이들이 활성 물질의 둘레를 둘러싸면서 그것과 함께 작용하기 때문에 무기 물질 입자, 예컨대 활성 물질과의 결합 특성이 우수하지만, 이들이 금속과 같은 집전체와 낮은 접착 강도를 지니기 때문에 충분한 접착 강도를 나타내고 유지하기 위해서 다량으로 사용되어야 한다는 점이 불리하다.

비수성 용매를 사용하여 제조된 음극과 관련된 종래의 문제점을 해결하기 위해, 음극이 수분산성 용매를 사용하여 제조되는 방법이 종래 기술에서 제안되어 왔다.

US 2011/0091775 A는 수계 음극에 도전제를 첨가함으로써 음극의 특성을 개선시키고, 전해질에 특정 첨가제를 사용함으로써 고효율의 충전 수명 특성을 향상시키고, 단시간에 고용량의 충전을 가능하게 할 수 있는 배터리를 청구한다. 일반적으로, 음극은 음극 활성 물질, 바인더, 등 및 용매가 적합한 비로 균일하게 혼합되어 음극-형성 혼합물을 형성시키고, 음극-형성 혼합물을 집전체 상에 코팅시키고, 결과물을 건조시키고 압축시킴으로써 제조된다. 수분산성 바인더는 수분산성 바인더를 포함하는 전극 조성물의 총량을 기준으로 하여 1 내지 4 wt%의 양으로 사용되는 것이 바람직하다. 실시예는 그라파이트(주 성분으로서), SBR 및 물에 분산된 전도성 탄소로 이루어진 음극-형성 혼합물을 보여준다.

EP 2 797 146 A는 배터리의 전체 특성을 증진시키고, 전극에 구조적 안정성을 부여하고, 높은 접착 강도를 갖는 수성 바인더를 포함하는 리튬 2차 배터리를 개발하는 것을 목표로 한다. 실시예는 애노드 활성 물질로서 스티렌-부타디엔 러버(styrene butadiene rubber)(SBR), 카복시메틸 셀룰로즈(carboxymethyl cellulose)(CMC) 및 천연 그라파이트를 혼합하여 애노드 혼합물 슬러리를 제조하고, 애노드 혼합물 슬러리를 집전체 상에 코팅시키고, 형성된 구조물을 건조시키고, 이로써 애노드의 제조를 완료시킴으로써 애노드를 제조하는 것을 보여준다.

US 2014/0166939 A 및 US2011/0177393 A는 배터리 전극용 복합 물질에 관한 것이다. 복합 물질은 0% 초과 및 약 90 중량% 미만의 규소 입자를 포함한다. US 2014/0166939 A에서, 규소 입자는 약 0.1 ㎛ 내지 약 30 ㎛의 평균 입도, 및 나노미터-크기 특징을 포함하는 표면을 갖는다. 또한, 복합 물질은 0% 초과 및 약 90 중량% 미만의 하나 이상의 타입의 탄소 상을 포함한다. 기술된 특정 구체예에 따르면, 나노미터 표면 특징을 갖는 특정 마이크론-크기 규소 입자는 고에너지 밀도를 달성할 수 있고, 전기-화학 전지에 사용하기 위한 복합 물질 및/또는 전극에 사용되어 전지 사이클링 동안 성능을 개선시킬 수 있는 것으로 언급되어 있다. US 2014/0166939 A 및 US2011/0177393에서 애노드 제조 공정은 일반적으로 성분들을 함께 혼합하고, 그러한 성분들을 제거가능한 기재 상으로 캐스팅하고, 건조시키고, 경화시키고, 기재를 제거한 후, 형성된 샘플을 열분해시키는 것을 포함한다. N-메틸-2-피롤리돈(NMP)은 전형적으로 어떠한 혼합물의 점도를 개질시키고, 닥터 블레이드 방법을 사용하여 캐스팅가능하게 하기 위한 용매로서 사용되었다.

US 2015/0132644 A에서는, 음극, 리튬 이온 2차 배터리 음극, 및 리튬 이온 2차 배터리의 팽창을 억제할 수 있는 음극 슬러리 조성물이 제공된다. 음극 슬러리 조성물은 바인더 수지, 수용성 폴리머, 및 음극 활성 물질을 포함하고, 바인더 수지는 (A) 70 내지 98%의 겔량(gel amount)을 갖고, -30 ℃ 내지 60 ℃에서 단일 피크와 함께 동적 점탄성 측정(dynamic viscoelasticity measurement)의 유리 전이 온도를 갖는 스티렌-부타디엔 코폴리머 라텍스, 및 (B) -100 ℃ 내지 10 ℃에서 적어도 하나의 피크와 함께 동적 점탄성 측정의 유리 전이 온도를 갖고, 10 ℃ 내지 100 ℃에서 적어도 하나의 피크와 함께 동적 점탄성 측정의 유리 전이 온도를 갖는 헤테로-상 구조로 형성된 폴리머 라텍스를 포함하고, 음극 활성 물질은 탄소-기반 활성 물질 및 규소-기반 활성 물질을 포함한다.

프리젠테이션("Vehicle Technologies Program. Validation of Electrode Materials and Cell Chemistries. Wenquan Lu(PI) et al., Annual Merit Review and Peer Evaluation Washington, D.C. May 13th-17th, 2013")에서는, 연구 성취의 요약이 제시된다. 이 연구는 규소 전극 및 여러 바인더의 시험을 포함하며, 일반적인 전극 조성물은 10% C-45, 30% 규소, 45% A12 그라파이트 및 15 % 바인더이다. 규소 전극의 최상의 사이클 성능은 폴리아크릴산(PAA) 및 알긴산 바인더가 사용되었을 때 얻어졌다.

Li-이온 배터리용 규소 함유 애노드를 제조하기 위한 여러 방법들에 대한 다수의 보고서에도 불구하고, 높은 사이클 수명(즉, > 1000회 사이클) 및 방전 용량을 갖는 애노드 물질에 대한 보고서는 없다.

불량한 사이클 수명 및 성능을 야기하는, 리튬치환 및 탈리튬화 동안의 규소 함유 애노드 물질의 열화 및 균열 이외에, Li-이온 배터리 성능은 또한, 또 다른 중요한 인자에 의존한다. Li-이온 2차 배터리에서 중요한 메커니즘은 전해질 용액의 분해로 인해 전극 둘레에 코팅이 형성되는 것이다. Li-이온 배터리의 애노드로의 리튬 삽입은 매우 낮은 포텐셜(potential)에서 일어나고, 전해질 용액 구성성분의 분해가 실질적으로 불가피하다. 이러한 문제점을 해결하는 방법은 전극 물질 및 리튬과 함께, 전극 둘레에 코팅을 형성시키는 안정한 고체 화합물로 분해되는 전해질을 사용하는 것이다. 고체 전해질 계면(solid electrolyte interphase)(SEI)으로서 일반적으로 지칭되는 코팅은, 이상적으로는 추가로 전자파 차단 뿐만 아니라 불침투성인 층을 형성함으로써 용매의 분해를 방지하지만, 여전히 이온 전도성을 유지하여 리튬 이온을 전해질로부터 전극으로 통과시켜야 한다.

Li-이온 배터리의 성공적인 작동을 위해 필수적이지만, SEI는 또한 배터리 성능에 대해 어느 정도 악영향을 미친다. 가장 주목할만한 것은 처음 몇번의 충전/방전 사이클에 대해 감소된 쿨롱 효율(Coulombic efficiency)로서 관찰되는, 계면 형성 동안 화합물에 비가역적으로 결합된 리튬에 의해 야기된 용량 손실이다. 사이클링 동안, 부피 변화는 전극에 큰 응력을 유발한다. 전극 물질의 취성(brittleness)과 함께, 이러한 응력은 결국 전극의 균열을 일으킬 수 있다. 이것은 물질이 전극의 나머지 부분과 전기적 접촉을 잃는 것 또는 집전체로부터의 전극 자체의 박리(delaminating)로 이어질 수 있다. 또한, 분쇄는 새로운 표면적의 지속적인 형성과 관련이 있다. 이러한 새로운 표면적은 리튬의 비가역적 손실을 포함하는 공정인 SEI 형성에 의해 안정화되어야 하고, 이로써 이들 물질에서 관찰되는 낮은 쿨롱 효율을 얻는다.

따라서, 본 발명의 목적은 높은 사이클 안정성 및 높은 방전 효율을 지닌 Li-이온 배터리의 규소 및 탄소를 기반으로 한 복합 애노드 물질을 개발하는 것이다. 장기간 사이클링 후 높은 용량을 보유하는 애노드 물질을 얻는 것이 목적이다.

본 발명의 또 다른 목적은 규소 및 탄소를 기반으로 한 복합 물질로서, 생산 비용 및 성능에 대해 최적의 순도 및 형태의 규소가 상업적으로 실행가능한 방법으로 탄소 물질과 혼합되어 Li-이온 배터리의 애노드 물질에서 사용될 수 있는 생성물을 형성하는 복합 물질을 개발하는 것이다.

본 출원에서 제시되는 시험은 오늘날 산업 생산 공정에 최대한 가깝게 의도된 방법으로 생산되는, 상업적으로 적절한 로딩(loading) 및 전류 밀도를 갖는 전극을 포함한다.

발명의 요약

배터리 과학에서, 자발적 반응은 방전으로 표시되는 반면, 강제 반응은 충전으로 표시된다. 전체 전지에서 애노드에 대해, 이는 리튬 삽입(intercalation)이 충전으로 표시됨을 의미한다. 그러나, 상대 전극으로서 리튬 칩을 갖는 반쪽-전극에서, 규소 전극은 셋업시 캐소드로서 작용할 것이다. 그러므로, 규소 전극의 리튬치환은 반쪽 전지의 방전이다. 그러나, 본 출원의 내용에서, 애노드 물질의 리튬치환은, 전지에서 그것의 실제 역할과 무관하게, 항상 충전으로 표시될 것이며, 탈리튬화는 방전으로 표시된다. 본 발명의 내용에서, 용어 "Si-C 복합 애노드"는 또한 "Si-C 복합체", "Si-C 복합 물질", "복합 물질" 및 "복합 애노드"를 나타낼 수 있다.

본 발명의 내용에서 용어 "활성 입자"는 Si-C 복합 물질 중 규소, 카본 블랙(carbon black) 및 그라파이트(graphite)를 나타낸다.

본 발명의 내용에서 용어 "미립자", "입자" 및 "분말"은 미립자 물질이 단일 입자의 형태로 있거나, 복수의 입자의 응집물로 있거나 간에 미립자 형태의 물질을 포함하는 것으로 의도된다.

Si-C 복합 물질 중의 규소와 관련하는 경우, 본 발명의 내용에서, 용어 "규소"는 어떠한 특별한 타입으로 제한되지는 않지만, 일반적으로 복수의 적어도 99 중량% Si를 갖는 Si를 포함한다. 규소는 기체상으로부터 생성된 폴리규소 또는 야금학적으로 생성된 규소 또는 이의 혼합물일 수 있다.

첫번째 구체예에서, 본 발명은 건조 물질의 총 질량을 기준으로 하여,

40-80 중량%의 규소 입자,

10-45 중량%의, 카본 블랙 및 그라파이트로 이루어진 탄소, 및

바인더로서 카복시메틸 셀룰로즈(CMC)와 스티렌 부타디엔 러버(SBR)의 조합물을 포함하는 리튬-이온 배터리용 규소-탄소 복합 애노드를 제공한다.

규소-탄소 복합 애노드의 첫번째 바람직한 구체예에서, 카본 블랙의 양은 5-17.5 중량%이고, 그라파이트의 양은 5-30.0 중량%이다.

규소-탄소 복합 애노드의 두번째 바람직한 구체예에서, CMC와 SBR를 합한 바인더의 양은 7.5-30 중량%이다.

규소-탄소 복합 애노드의 세번째 바람직한 구체예에서, 애노드는 건조 물질의 총 질량을 기준으로 하여,

50-70 중량%의 규소 입자,

12.5-17.5 중량%의 카본 블랙,

8.5-20 중량%의 그라파이트, 및

10-17.5 중량%의 바인더로서의 CMC와 SBR의 조합물을 포함한다.

규소-탄소 복합 애노드의 네번째 바람직한 구체예에서, CMC/SBR의 질량비는 0.8:1 내지 1:0.8이다.

규소-탄소 복합 애노드의 다섯번째 바람직한 구체예에서, 애노드는 건조 물질의 총 질량을 기준으로 하여,

50-70 중량%의 규소 입자,

12.5-17.5 중량%의 카본 블랙,

8.5-12.5 중량%의 그라파이트, 및

0.9:1 내지 1:0.9의 질량비의, 바인더로서의 CMC과 SBR의 조합물을 포함한다.

규소-탄소 복합 애노드의 여섯번째 바람직한 구체예에서, 애노드는 집전체로서 금속 호일을 포함한다.

규소-탄소 복합 애노드의 일곱번째 바람직한 구체예에서, 금속 호일 집전체 상에 증착된 Si-C 복합 물질 층의 두께는 12.5-152.4 ㎛이다.

본 발명의 두번째 구체예에서, Si-C 복합 애노드의 제조 방법으로서,

- 수성 용매에 CMC 및 SBR 바인더를 제공하는 단계,

- 규소 입자, 카본 블랙 및 그라파이트의 요망하는 양을 칭량하는 단계,

- 상기 양의 규소 입자, 카본 블랙 및 그라파이트를 상기 바인더 용액에 첨가하여 슬러리를 형성시키는 단계,

- 전단 혼합 또는 볼 밀링에 의해 슬러리를 분산시켜 균질한 페이스트(paste)를 형성시키는 단계,

- 집전체 금속 호일 상에 페이스트를 테이프-캐스팅(tape-casting)시키는 단계, 및

- 페이스트화된 필름(pasted film)을 건조시키는 단계를 포함하는 방법이 제공된다.

상기 방법의 첫번째 바람직한 구체예에서 수성 용매는 pH 3의 완충 용액이다.

상기 방법의 두번째 바람직한 구체예에서 집전체 금속 호일은 페이스트를 테이프-캐스팅하기 전에 금속 호일을 자르고, 세정하고, 건조시킴으로써 제조된다.

세번째 구체예에서, 본 발명은 캐소드, 애노드, 집전체, 비수성 액체 전해질 및 분리막을 포함하는 리튬-이온 배터리로서, 애노드가 청구항 1-8에서 정의된 바와 같은 본 발명에 따른 Si-C 복합체인, 리튬-이온 배터리를 제공한다.

리튬-이온 배터리의 바람직한 구체예에서, 전해질은 첨가제로서 플루오로에틸렌 카보네이트(fluoroethylene carbonate)(FEC)를 포함한다.

본 발명에 따른 Si-C 복합체를 포함하는 Li-이온 배터리의 전기화학적 성능은 600mAh/gtot 또는 >1000mAh/gSi의 사이클링 용량(cycling capacity)에서 >1200회 사이클을 가능하게 한다.

본 발명의 특히 바람직한 구체예에서, Si-C 복합 전극은 건조 물질의 총 질량을 기준으로 하여,

약 60 중량%의 규소 입자,

약 15 중량%의 카본 블랙,

약 10 중량%의 그라파이트, 및

약 7.5 중량%의 CMC 및 약 7.5 중량%의 SBR을 포함한다.

본 발명의 구체예가 이제 하기 도면을 참조하여 기술될 것이다.

도 1a 및 1b는 Li-이온 배터리의 기본 원리를 도시한 것이다.

도 2는 본 발명에 따른 Si-C 복합 애노드의 리튬치환 및 탈리튬화에 대한 규소 물질의 붕해를 유도하는 리튬치환 및 탈리튬화 동안의 규소 애노드의 팽창을 도시한 것이다.

도 3은 사이클링 실험에 사용된 Hohsen Corp.(Japan)으로부터의 코인-전지(coin-cell)를 도시한 것이다. 타입 2032의 코인-전지 세트는 캔, 가스켓, 상이하게 사이징된 스페이서(differently sized spacer), 와셔(washer) 및 코인-전지 캡(coin-cell cap)으로 구성된다.

도 4는 EIS-데이터를 분석하기 위해 사용된 전형적인 전기 회로를 도시한 것이다.

도 5는 본 발명의 바람직한 구체예에서 상이한 바인더 및 첨가제를 적용함에 의한 단계적 개선사항을 나타낸다.

도 6은 새로운 전극(a) 및 연장된 사이클링 후(b)의 단면도(FIB-SEM으로 작성됨)을 나타낸다.

도 1a 및 1b는 Li-이온 배터리의 기본 원리를 도시한 것이다.

도 2는 본 발명에 따른 Si-C 복합 애노드의 리튬치환 및 탈리튬화에 대한 규소 물질의 붕해를 유도하는 리튬치환 및 탈리튬화 동안의 규소 애노드의 팽창을 도시한 것이다.

도 3은 사이클링 실험에 사용된 Hohsen Corp.(Japan)으로부터의 코인-전지(coin-cell)를 도시한 것이다. 타입 2032의 코인-전지 세트는 캔, 가스켓, 상이하게 사이징된 스페이서(differently sized spacer), 와셔(washer) 및 코인-전지 캡(coin-cell cap)으로 구성된다.

도 4는 EIS-데이터를 분석하기 위해 사용된 전형적인 전기 회로를 도시한 것이다.

도 5는 본 발명의 바람직한 구체예에서 상이한 바인더 및 첨가제를 적용함에 의한 단계적 개선사항을 나타낸다.

도 6은 새로운 전극(a) 및 연장된 사이클링 후(b)의 단면도(FIB-SEM으로 작성됨)을 나타낸다.

발명의 상세한 설명

상기 기재된 바와 같이, 본 발명의 목적은 Li-이온 배터리용 Si-C 복합 애노드 물질로서, 상기 복합 애노드가 높은 사이클 안정성, 높은 방전 용량을 가져 연장된 사이클링 후 높은 용량 보유율을 나타내는, Si-C 복합 애노드 물질을 제공하는 것이다.

추가의 목적은 규소 및 탄소를 기반으로 한 복합 물질로서, 생산 비용 및 성능과 관련하여 최적의 순도 및 형태의 규소가 상업적으로 실행가능한 방식으로 탄소 물질과 혼합되어 Li-이온 배터리에서 애노드 물질로서 사용될 수 있는 생성물을 형성시키는, 복합 물질을 제공하는 것이다.

상기 언급된 목적은 건조 물질의 총 질량을 기준으로 하여,

40-80 중량%의 규소 입자,

10-45 중량%의, 카본 블랙 및 그라파이트로 이루어진 탄소, 및

바인더로서 카복시메틸 셀룰로즈(CMC)와 스티렌 부타디엔 러버(SBR)의 조합물을 포함하는, 리튬-이온 배터리용 규소-탄소 복합 애노드에 의해 달성되었다.

본 발명에 따른 복합 애노드에서, Si-C 복합 애노드의 활성 물질 및 바인더의 양은 슬러리의 건조 성분들, 즉, 규소, 카본 블랙, 그라파이트, CMC 및 SBR의 총량을 기준으로 한 중량 퍼센트로 제시된다.

본 발명에 따른 Si-C 복합 물질에서 규소는 미립자 물질이다. 용어 "미립자 규소"는 규소가 본원에서 단일 입자의 형태로 있거나, 복수의 입자의 응집물로 있거나 간에 미립자 형태의 어떠한 규소 물질을 포함하는 것으로 의도된다. Si-C 복합 전극에 사용되는 규소의 타입은 어떠한 특별한 타입으로 제한되지는 않지만, Si는 복수의 적어도 99 중량% Si, 예를 들어, 적어도 99.4 중량% Si, 또는 적어도 99.6 중량% Si를 가져야 한다. 규소는 기체상으로부터 생성된 폴리규소 또는 야금학적으로 생성된 규소 또는 이의 혼합물일 수 있다. 본 발명의 Si-C 복합 애노드에 사용되는 규소는 바람직하게는 야금학적으로 생성된 규소이다. 본 발명의 Si-C 복합 애노드의 제조에 사용되는 규소 입자는 바람직하게는 1-10 ㎛, 예를 들어 2-5 ㎛, 예를 들어, 2.5 ㎛의 D50 입도를 갖는다.

표 1은 Si-C 복합 애노드에 사용될 수 있는 몇몇 야금학적으로 생성된 규소 타입의 예를 제시한다. 그러나, 본 발명은 다른 야금학적으로 생성된 규소 또한, Si-C 복합 애노드에 사용될 수 있으므로, 표 1에 기재된 규소 타입으로 한정되지 않는다. 본 발명의 Si-C 복합 애노드를 제조하는데 사용되는 규소는 또한 피치 피복 Si(pitch covered Si) 또는 고도로 도핑된(doped) Si(n-도핑 또는 p-도핑)일 수 있다.

야금학적 규소는 먼저 규소 및 산소로 이루어진 석영 암석으로부터 규소를 추출함으로써 제조된다. 규소는 화학 공정으로 고온에서 추출되며, 이때 석영내 산소는 탄소에 결합되고, 이에 따라 산소로부터 규소가 자유롭게 된다. 제련 용광로에는 석영, 및 코크스, 석탄, 목탄 및 목재 칩과 같은 다양한 타입의 탄소상 환원 물질이 공급된다. 탄소상 전극이 이 혼합물로 하강되고, 전기 아크가 전극들 사이에서 형성되어 제련 용광로의 고온을 제공한다. 이것이 석영내 산소가 탄소상 물질 중 탄소와 반응을 일으키고, 용융 규소 및 CO2 가스를 형성시킨다. CO2 가스가 발생하고, 용융 규소가 용광로로부터 탭핑된다(tapped). 이에 따라 생성된 야금학적 규소는 상이한 수준의 Fe, Al, Ti, Ca 뿐만 아니라 그 밖의 불순물을 함유할 수 있다.

Elkem AS에 의해 생산되고 상표명 Silgrain®으로 판매되는 한 가지 특정 야금학적 규소는 염화제이철 및 염산의 고온 산성 용액 중에서 90-94% FeSi의 덩어리를 침출시킴으로써 제조된다. Silgrain® 공정에서, 산은 불순물, 주로, Fe, Al 및 Ca를 용해시켜, 덩어리를 깨고, 고순도 규소의 과립화된 생성물이 되게 한다. Silgrain® 공정을 특징화하고, 이를 다른 습식야금학적 침출 공정과 차별되게 하는 한가지 특징은 반응 동안 FeSi를 작은 그레인(grain)으로 신속하게 분해한다는 점이다. 표 1은 Elkem AS에 의해 생산된 상이한 등급의 야금학적 규소의 몇몇 예를 나타낸다. 화학적 분석이 규소 물질의 전형적인 조성을 제시한다. 그러나, 상기 언급된 Silgrain® 규소가 본 발명이 복합 애노드에 바람직한 규소이긴 하지만, 그 밖의 야금학적으로 생성되고, 습식야금학적으로 침출된 규소가 본 발명의 Si-C 복합 애노드를 제조하는데 사용될 수 있다.

표 1. Elkem AS에 의해 생산된, 야금학적으로 생성된 규소 물질의 예

Silgrain®은 Elkem AS에 속하는 상표이고, 다양한 야금학적으로 생성된 규소 물질로 사용된다.

N/A; 입수불가능한 값.

* D50 = 2.5 ㎛로 제트-밀링됨(Jet-milled).

**ppmw

고순도 폴리규소는 다른 방법에 의해 생성되며, 가장 잘 알려진 기술은 지멘스(Siemens) 공정이다. 지멘스 기술은 1150℃에서 로드(rod) 표면 상에 취입되는 기체상 트리클로로실란의 화학적 분해에 의해 고순도 규소 시드 로드(seed rod)의 표면 상에서 직접 고순도 규소 미세결정을 성장시킨다. 통상적인 지멘스 공정이 전형적으로 9N-11N 순도로 전자 등급 폴리규소를 생성하지만, 즉 1 ppb(part per billion) 미만의 불순물 수준을 함유하지만, 수정된 지멘스 공정은 순도가 6N(99.9999 %)이고 기존 지멘스 공정에 비해 에너지 요구량이 적은 태양 등급 규소(SoG-Si)의 생산을 위한 전용 공정-경로이다.

폴리규소를 생산하기 위한 보다 최근 대안은 유동층 반응기(fluidized bed reactor)(FBR) 제조 기술이다. 통상적인 지멘스 공정과 비교하면, FBR은 급성장하는 광전지 산업에 의해 요구되는 보다 저렴한 폴리규소로 유도한다는 다수의 이점을 특징으로 한다. 지멘스의 배치(batch) 공정과는 대조적으로, FBR은 지속적으로 실행되므로 자원 낭비가 더 적고, 셋업 및 정지시간(downtime)이 적게 요구된다. 이는, 가열된 가스 및 규소를 차가운 표면에 접촉하여 배치함으로써 에너지를 낭비하지 않기 때문에, 기존의 지멘스 공정에서 통상적인 로드 반응기에 의해 소비 전력의 약 10 %를 사용한다. FBR에서, 실란(SiH4)은 아래로부터 반응기 내로 주입되고, 위로부터 공급되는 규소 시드 입자와 함께 유동층을 형성한다. 이후, 기체상 실란이 분해되고, 시드 입자 상에 규소를 증착시킨다. 입자가 보다 큰 과립으로 성장하면, 그것들은 결국에는 반응기의 바닥으로 가라앉고, 반응기에서 공정으로부터 지속적으로 배출된다. FBR 제조 기술은 폴리규소를 6N 내지 9N으로 생산한다.

야금학적 규소의 생산 동안의 에너지 소비를 지멘스 방법에 의해 생산되는 폴리규소와 비교하면, 야금학적 경로는 단지 1/4의 에너지를 사용함이 명백하다. 야금학적 방법이 일부의 에너지 만을 요하는 주요 이유는 규소가 기체 상태로 전환되지 않고 정제된 후, 다시 규소로 돌아가는데, 이는 통상적인 제조시에 사용되는 단계들이다.

Si-C 복합 애노드는 20-80 중량% 규소를 포함할 수 있다. 본 발명에 따른 Si-C 복합 애노드는 40-80 중량% 규소, 예를 들어 50-70 중량% Si, 또는 55-65 중량% Si를 포함한다. 일 구체예에서, 복합 애노드는 60 중량% Si를 포함한다.

Si-C 복합 애노드 중 탄소는 두 개의 뚜렷한 목적으로, 장거리(long-range), 백본(back-bone) 전도성을 얻기 위해, 그리고 백본 전도성과 활성 규소 입자 간의 우수한 컨택트(contact)를 얻기 위해 사용된다. Si-C 복합 애노드에서 탄소의 총량은 10-45 중량%, 예를 들어 10-30 중량% 탄소, 또는 15-25 중량% 탄소이어야 한다. 복합 애노드 중 탄소는 "카본 블랙" 또는 "CB"라고 하는 매우 작은 입도(<100 nm)를 갖는 비정질 상 및 "그라파이트"라고 하는 비교적 큰 입도(>㎛)를 갖는 탄소 상 둘 모두를 포함한다. 카본 블랙은 대략 20 nm 내지 100 nm의 입도를 가지며 복합 애노드에서 활성 입자들 간에 전도성을 제공한다. 복합 애노드에서 카본 블랙의 양은 5-17.5 중량%, 예를 들어 10-17.5 중량% CB, 또는 12.5-17.5 중량% CB이다.

비교적 큰 그라파이트 입자는 Si-C 복합 애노드에 장거리 백본 전도성을 제공한다. 그라파이트는 2.5-50 ㎛, 예를 들어 5-30 ㎛의 입도를 갖는 미립자 물질의 형태로 존재한다.

Si-C 복합 애노드에서 그라파이트의 양은 5-30 중량%, 예를 들어 8.5-20 중량% 그라파이트, 또는 8.5-12.5 중량% 그라파이트이다.

본 발명에 따른 Si-C 복합 애노드에서 바인더는 카복시메틸 셀룰로즈(CMC)와 스티렌부타디엔 러버(SBR)의 조합물이다. 본 발명자들은 미립자 규소와 함께, 이중 바인더, 즉, SBR 바인더 및 CMC 바인더의 조합물이 높은 유연성과 높은 기계적 안정성으로 시너지 효과를 창출할 수 있다는 가설을 수립하였다. 또한, 두 바인더는 공유 결합 및 수소 결합 둘 모두를 사용하여 결합하는 것으로 여겨졌다.

CMC 또는 셀룰로즈 검은 셀룰로즈 백본을 구성하는 글루코피라노즈 모노머의 하이드록실기중 일부에 결합된 카복시메틸 기(-CH2-COOH)를 갖는 셀룰로즈 유도체이다. CMC는 하기 화학식에 의해 표현된다:

다른 것이 명시되지 않을 경우, CMC 바인더는 슬러리 처리 동안 활성 물질과 함께 분말로서 첨가된다.

SBR은 하기 화학식에 의해 표현된다:

스티렌-부타디엔 러버는 합성 러버 부류로부터 공지된 바인더이다. 이는 전극의 기계적 안정성을 개선시키는 것으로 알려져 있는 비교적 유연한 폴리머이다. SBR는 또한 수성 처리된 전극의 집전체와의 접착성을 개선시킬 수 있다. 본 발명의 Si-C 복합 애노드를 제조하기 위해 사용되는 SBR는 바람직하게는 수용성, 즉, 친수성 SBR 타입이어야 한다. 친수성 SBR는 슬러리 처리 동안에 수성 현탁액으로서 첨가될 수 있다. 상기 슬러리에 첨가되는 SBR 바인더의 양은 SBR 현탁액 중의 SBR의 양에 기초한다.

본 발명의 Si-C 복합 애노드에서 바인더 CMC 및 SBR의 양은 7.5-30 중량%, 예를 들어 10-17.5 중량%, 또는 12.5-15 중량%이다. CMC:SBR의 질량비는 0.8:1 내지 1:0.8, 예를 들어 0.9:1 내지 1:0.9, 예를 들어, 1:1이다.

본 발명에 따른 Si-C 복합 애노드를 제조하는 방법은

- 수성 용매에 요망하는 양의 CMC 및 SBR 바인더를 제공하는 단계,

- 건조 분말 제조 단계로서; 요망하는 양의 규소 및 탄소 물질을 칭량하는 단계,

- 상기 양의 규소 및 탄소 물질을 상기 바인더 용액에 첨가하고 혼합하여 슬러리를 형성시키는 단계,

- 전단 혼합 또는 볼 밀링에 의해 슬러리를 분산시켜 균질한 페이스트를 형성시키는 단계,

- 집전체 금속 호일 상에 페이스트를 테이프-캐스팅시키는 단계 및

- 페이스트화된 필름을 건조시키는 단계를 포함한다.

바인더는 바인더를 용매와 혼합하고, 교반하고, 대략 10분 동안 초음파처리함으로써 제조된다. 용매는 물, 바람직하게는 탈이온수이다. 용매 중 바인더의 양은 바인더/물에 대해 2.5-10 중량%, 또는 7.5 중량% 이하의 바인더/물, 대안으로, 5.0 또는 3.5 중량% 이하의 바인더/물이다. 용매 온도는 20-70 ℃, 예를 들어 25-50 ℃, 또는 35-45 ℃이다.

바람직한 구체예에서, 수성 용매는 슬러리의 pH-수준을 pH 2-4, 예를 들어, 약 pH 3으로 조절하는 완충액을 포함한다. pH 3으로의 완충작용은 CMC의 OH-기들 간에 공유 결합(에스테르화)을 촉진한다. 본 발명의 작업 동안, 놀랍게도, 바인더가 혼합되어 있는 슬러리의 pH 수준이 전극 성능에 매우 큰 영향을 미치고, 전극 사이클 수명을 크게 개선시키는 것으로 밝혀졌다. 본 발명의 작업에서, pH 3의 시트르산 및 KOH의 완충 용액이 사용되었다.

건조 분말 제조에서, 요망하는 양의 규소, 카본 블랙 분말 및 그라파이트를 칭량하고, 상기 제조된 바인더 용액에 첨가한다. 용매 대 분말 비는 6:1 내지 2:1, 예를 들어 5:1 내지 3:1, 예를 들어, 4:1이어야 하고, 이러한 비에서, 분말은 슬러리 중 규소, 카본 블랙, 그라파이트 및 바인더의 총 질량이다. 규소 입자는 바인더 용액에 첨가되기 전에 밀링에 의해 전처리될 수 있다. 규소와 그라파이트의 혼합물; 규소, 그라파이트 및 카본 블랙의 혼합물; 또는 규소 및 카본 블랙의 혼합물이 또한 분말이 바인더 용액에 첨가되기 전에 사전-밀링될 수 있다. 사전-밀링 시간은 5-15분일 수 있다.

규소 입자, 카본 블랙 및 그라파이트 입자는 바인더 용액에 첨가되고 혼합되어 슬러리를 형성한다. 이후, 슬러리는 균질한 슬러리 또는 페이스트를 제공하기 위해 전단 혼합 및 초음파 처리에 의해, 또는 균질한 슬러리 또는 페이스트를 제공하기 위해 볼 밀링에 의해 분산된다. 전단 혼합은 예를 들어 회전 속도 6k rpm을 35분 동안 사용한 후, 5분 초음파 처리함으로써 수행될 수 있다. 밀링은 유성형 볼-밀링(by planetary ball-milling)에 의해, 예를 들어 80 ml 스틸 그라인딩 보울(steel grinding bowl) 및 실링 링(sealing ring)을 사용하는 Fritsch Pulverisette 7 프리미엄 라인으로 수행될 수 있다. 본 발명의 작업에서, 밀링은 12개의 경화된 스틸 볼(10 mm 직경)을 사용하여 수행되었다. 밀링 속도는 500 rpm였다. 밀링 시간은 5-30분, 예를 들어 5-20분, 5-15분 또는 5-10분일 수 있다. 밀링은 두 단계로, 예를 들어, 2 x 5분 또는 2 x 10 분으로 수행될 수 있으며, 밀링 기간 사이 정지 기간은 2-10 분, 예를 들어 5 분일 수 있다.

분산 후, 규소 입자는 평균 입도 500-700 nm를 가지며, 입도는 SEM 및 TEM 특징화를 사용함으로써 시각적으로 측정되었다.

집전체는 금속 호일을 자르고, 세정하고, 건조시킴으로써 제조된다. 금속 호일의 세정은 세정 매질로서 알코올, 예를 들어, 에탄올을 사용함으로써 수행될 수 있으며, 세정은 금속 호일을 세정 매질 중에 담그거나 잠기게 함으로써, 또는 세정 매질로 닦거나 분무함으로써 수행될 수 있다. 세정된 금속 호일은 건조되고, 건조 시간은 실온에서 대략 2시간일 수 있다. 집전체는 두께 5-15 마이크론, 예를 들어 8-12 마이크론 또는 9-10 마이크론을 갖는 구리 또는 스틸 호일일 수 있다.

슬러리/페이스트는 테이프-캐스팅에 의해 집전체 상에 증착된다. 닥터-블레이드 높이 셋팅은 0.5 내지 6 밀(mill)(12.5 내지 152.4 ㎛), 바람직하게는 2 내지 4 밀(51 내지 102 ㎛)이어야 한다. 용매/분말 비를 조절함으로써 유사한 로딩을 갖는 전극을 얻는 것이 가능하다. 보다 얇은 전극을 제조하는 경우, 슬러리는 보다 두꺼운 것들에 비해 보다 적은 용매를 갖는다.

슬러리/페이스트는 주로 관찰에 의해 특징화되었다. 균질성 및 점도에서의 변동이 때로는 너무 커서 샘플들이 허용가능 또는 허용불가능으로서 매우 쉽게 분류되었다. 사용된 기준은 하기를 포함한다:

● 바닥에 가라앉는 규소 분말과 같은 상이한 요소들 간에 시각적 분리 없음

● 혼합기를 사용할 수 있는 충분히 낮은 점도

● 페이스트 적용 및 건조 동안 모양을 유지하기에 충분히 높은 점도

● 증착된 전극의 시각적으로 균질한 표면, 육안으로 보이는 그레인 없음

페이스트화된 필름은 먼저 주위 공기 중에서 약 18-24 시간, 예를 들어, 약 20 시간 동안 사전-건조시킴으로써 건조된다. 이후, 건조는 약 100-140℃, 예를 들어, 110-120℃의 온도에서 진공 대기 하에서 수행된다. 건조 시간은 최소 2-3 시간이다. 적합한 건조 시간은 2-6 시간이다.

전극 샘플을

특징화하는데

사용되는 방법

레올로지

용매 타입, 용매 양, Si 타입 및 일반적인 전극 조성과 같은 파라미터로부터 슬러리 거동 및 영향을 이해하기 위해, 몇몇 초기 레올로지 측정을 수행하였다. Anton Paar로부터의 레오미터(rheometer)를 측정에 사용하였다. 모든 측정을 20℃에서 플레이트-대-플레이트 형상(plate-to-plate geometry)으로 수행하였다. 슬러리의 점도 및 점탄성 성질을 전단률의 함수로서 전단 응력/점도를 측정함으로써 조사하였다.

또한, 측정 전에 혼합 시간 및 대기 시간을 달리함으로써 슬러리의 침강을 연구하였다. 또한, 바인더 타입 및 용매의 pH-의존성을 조사하였다.

반쪽-전지 어셈블리 및 전기화학적

특징화

도 3에 도시된 바와 같이 Hohsen으로부터의 2032-타입 코인-전지를 사용하여 전극에 대한 사이클링 실험을 수행하였다.

전기화학적 사이클링 및 분석

정전류 사이클링

사이클링 방법을 재현가능한 시험을 가능하게 할 뿐만 아니라 전극에 대한 추가 정보를 추출하도록 개발하였다. 모든 시험을 개방회로 전압(OCV)을 찾기 위해 전압이 측정되는 휴지 기간으로 출발하였다. 이러한 휴지 기간은 일부 전극이 전해질에 의해 완전히 습윤되는데 더 오랜 시간을 요함에 따라 24 시간이었다. 또한, 시험은 짧은 전류 펄스가 적용되는 내부 저항 측정을 포함하였다(IR). 처음 3회의 방전-충전 사이클은 감속(C/20 = "C20")에서 수행되었다. 다음 사이클들은 C10에서 수행되었다. 상대 전극으로서 리튬 칩을 지닌 반쪽-전지에 대해 수행된 측정 이래로, 규소 전극은 셋업시 캐소드로서 작용할 것이다. 그러므로, 규소 전극의 리튬 치환은 반쪽 전지의 방전이다. 전체 전압 범위가 사용된(C10-레이트(rate)) 정전류 사이클링은 무제한 사이클링으로 표시된다.

사이클링 동안 Si에 응력을 가하지 않기 위해, 제한된 사이클링 방법이 개발되었다. 제한된 사이클링의 경우, 제시되는 용량(그램 Si 당)은 특정 전류 밀도와 함께 시간을 제한함으로써 설정되며, 이에 따라 전지의 전압 범위가 감소된다. 전형적으로 용량 값은 1000 mAh/gSi로 설정될 것이고, 전압 범위는 이러한 설정된 용량을 수용하도록 달라질 것이다. 초기 사이클에서, 전압 범위는 감소될 것이고(표준 1.0 - 0.05 V으로부터), 전극에서 Si는 덜 리튬치환될 것이고, 이에 따라 덜 팽창될 것이다. 제한된 사이클링에 대한 C-레이트는 C/20에서 초기 리튬치환 후 C/5로 설정되었다.

일부 전지가 또한 다양한 C-레이트로 사이클링되었으며, 이때 C-레이트는 C/20에서 1C로 변할 것이다. 보다 높은 전류 밀도의 사용은 전지의 동력학에 대해 많은 것을 알려줄 수 있으며, 내부 저항 측정에 대해 필요한 보완이다.

dQ

/

dV

플롯

dQ/dV 플롯은 어떠한 전압 활성이 전지에서 진행되는 지를 보다 명확하게 설명하기 위해 사용된다. 정상적인 충전 또는 방전 곡선은 상이한 전기 화학적 공정에 상응하는 상이한 기울기를 갖는 영역을 포함한다. 이들은 육안으로 분리하거나 정량하기가 어려울 수 있다. dq/dV 플롯은 곡선의 도함수를 나타내며, 전압 변화의 함수로서 리튬치환 또는 탈리튬화가 가장 빠른 전압에서 피크를 제공한다. 삽입 물질에서, 이들 피크는 전형적으로 매우 날카롭고, 반면에 규소에 리튬을 포함시키는 공정에 대해, 피크는 덜 날카롭다. 이는 리튬치환된 규소 및 탈치환된 규소 둘 모두가 비정질이므로, 이온에 대한 이용가능한 에너지 수준이 넓게 퍼져 있다는 사실에 상응한다. 피크 확장은 또한 운동학적 한계로 인한 것일 수 있으며, 피크는 느린 충전 과정에 대해 다소 더 좁아질 것이다.

전기화학 임피던스 분광법(Electrochemical impedance spectroscopy)(EIS)

전기화학 임피던스 분광법은 주기적인 작은-진폭 ac 신호의 적용에 대한 반응을 연구한다. 시스템 응답의 분석은 계면, 이의 구조 및 거기에서 일어나는 반응에 대한 정보를 포함한다. 그러나, EIS는 민감한 기술이고, 적절한 대응을 시스템 응답과 연관시키는 것이 중대 과제이다. 따라서, EIS는 종종 보완적인 공정으로서 사용된다.

임피던스 분광법은 일반적으로 실수 부와 허수 부를 갖는 나이퀴스트(Nyquist) 플롯으로 표현된다. 나이퀴스트 플롯은 시스템의 타입에 따라 다양한 전기 회로로 구성된다. 이러한 나이퀴스트 플롯을 적합한 등가 회로 모델에 맞추고, 어떠한 프로세스가 발생하는지 이해하는 것이 과제이다.

잘 해석된 EIS는 용액 저항(Rs), SEI-층 상의 저항(RSEI), 이중층 용량(Cdl), 전하-이동 저항(Rct) 뿐만 아니라 확산(W)에 대한 정보를 제공할 수 있다. 배터리의 전형적인 RC-회로는 도 4에서 볼 수 있다.

TEM

분석 및 사후

특징화

TEM

샘플 제조

모든 사이클링된 애노드를 글로브 박스 내에서 개방시키고, 디메틸 카보네이트(DMC)로 헹구고, 글로브 박스 내에서 건조시켰다. 애노드를 불활성 글로브 박스 대기로부터 제거하고, TEM(투과 전자 현미경(transmission electron microscope)) 준비 전에 듀얼-빔-FIB-SEM(포커싱된 이온 빔 스캐닝 전자 현미경(Focused ion beam scanning electron microscope)에 의해 공기에 노출시켰다. 애노드를 어떠한 전처리 없이 FIB-SEM 내로 로딩함으로써 사이클링되지 않은 애노드의 TEM 준비를 수행하였다. TEM 준비 후, 최종 TEM 샘플을 또한 공기에 노출시킨 후, 샘플을 TEM 내로 로딩하였다.

사이클링되고, 리튬치환된(또는 부분적으로(탈)리튬화된) 애노드를 헹구고, 글로브 박스(O2 및 H2O, 둘 모두 0.1 ppm 미만) 내에서 건조시켰다. 깨끗한 메스(scalpel)를 사용하여 Cu 호일에서 애노드 물질을 긁어냈다. 애노드 물질을 페스탈(pestal) 및 모르타르(mortar)에 의해 추가로 그라인딩하였다. 에어 브러쉬를 사용하여 미세 분말을 구멍이 많은 비정질 탄소-코팅된 Cu TEM 그리드 상으로 날렸다. TEM 그리드를 글로브 박스 내 불활성 이송 TEM 홀더에 장착시켰다. 샘플이 TEM의 컬럼 내로 로딩될 때까지 샘플을 순수 글로브 박스 대기에 의해 둘러싸이게 하였다. TEM에서, 샘플을 10-6 Pa의 대기에 노출시켰다.

FIB-

SEM

및

TEM

특징화

FIB-SEM를 FEI Helios Nanolab 기기로 수행하였다. 이는 FEG SEM 및 Ga+ 이온-빔으로 구성된 이중-빔 셋업으로, 두 빔 간의 고정각은 52°이다. 이 기기에는 X-선 에너지 분산 분광법(EDS) 검출기, 여러 물질의 정확한 증착을 위한 5개의 상이한 가스 주입 니들, 및 물질 조각의 인-시튜(in-situ) 전송을 위한 옴니프로브 "리프트-아웃-니들"(Omniprobe "lift-out-needle")이 구비된다. 순수 SEM 특징화가 또한 FIB-SEM로 수행되었다.

TEM을 200 kV에서 작동하는 이중 Cs 보정되는(프로브- 및 이미지-보정되는) 냉각된-FEG JEOL ARM 200F로 수행하였다. ARM에는 EDS용 큰 입체각(0.98 sr 입체각)의 Centurio 규소 드리프트 검출기(drift detector) 및 DualEELS를 갖춘 빠른 Quantum GIF가 구비된다.

실시예

사용된 바인더는 하기와 같다:

Sigma-Aldrich로부터의 CMC; 소듐 카복시메틸 셀룰로즈, 평균 Mw ~90,000.

Targray로부터의 SBR; 개질된 스티렌-부타디엔 코폴리머, 제품 코드: PSBR-100, 수중 현탁액, 고형물 함량 15% ±0.5%, pH 값 9.7±0.5.

실험에서 사용된 전해질은 1:1 EC/DMC(EC: 에틸렌 카보네이트, DMC: 디에틸 카보네이트) 중 1M LiPF6의 혼합물인 BASF로부터의 상업적으로 입수가능한 LP30이다. 또한, 두 가지 첨가제 VC(VC: 비닐 카보네이트) 및 FEC(FEC: 플루오로에틸렌 카보네이트)를 시험하였다.

실험에서 사용된 전해질 첨가제 FEC는 Sigma Aldrich로부터 제공된, 플루오로에틸렌 카보네이트 - 99%이다.

실험에서 사용된 활성 물질, 규소, 카본 블랙 및 그라파이트는 하기 표 2-4에 제시된다.

표 2: 전도성 첨가제, 타입 및 순도(공급처로부터).

표 3: 전도성 첨가제에 대한 추가 데이터(공급처로부터).

표 4: Elkem로부터의 규소 샘플.

모든 실시예에서, 백분율은 존재하는 Si, 카본 블랙, 그라파이트 및 바인더의 총 질량에 기초한 중량%이다.

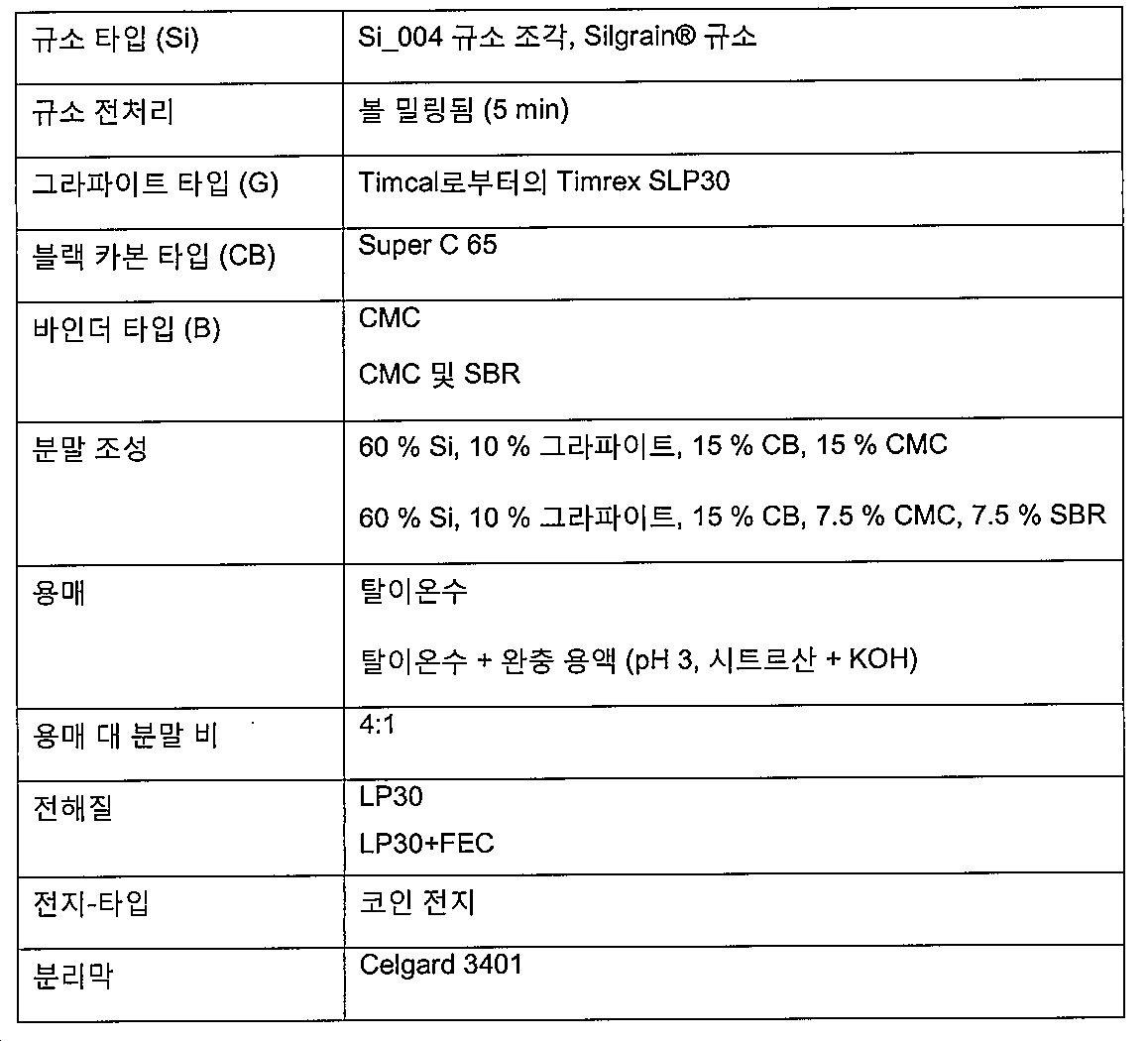

상기 기재된 바와 같이, 그리고 하기 표 5의 파라미터를 사용하여, 본 발명에 따른 방법에 의해 Si-C 복합 애노드를 제조하였다.

Si

-C 복합

애노드

; 60%

Si

, 10%

그라파이트

및 15% 카본 블랙, 15% 바인더

슬러리의 pH, 바인더의 타입을 조절하는 것 및 제한된 사이클링 용량을 사용하는 것의 효과를 조사하였다. 규소, 카본 블랙 및 그라파이트의 타입이 하기 표 5에 기재된다.

이 실시예에서, 슬러리의 pH 조절 유무와 함께 CMC 바인더를 사용하였다. 추가의 SBR를 pH 조절된 슬러리에서 CMC와의 공동-바인더로서 사용하였다. 이후, 전해질에 대한 첨가제의 사용 효과를 또한 시험하였다. 제한된 사이클링 및 비제한된 사이클링 둘 모두를 사용하여 전지를 시험하였다.

표 5. 60% Si, 10% 그라파이트 및 15% 카본 블랙, 15% 바인더의 조성을 갖는 Si-C 복합 애노드를 제조하기 위한 파라미터

도 5는 위쪽에서 아래쪽으로 보여주는 전극(반쪽-전지, 코인-전지)의 사이클링 결과를 도시한 것이다.

위쪽: 바인더로서 CMC를 사용하는 슬러리의 pH 조절 유무에 의한 비제한 용량에 대한 사이클 수.

중간: CMC 및 SBR 바인더 조합, pH 조절된 슬러리 및 제한된 용량 사이클링의 효과.

아래쪽: 제한된 용량 사이클링을 사용하는, CMC 및 SBR 바인더의 조합, pH 조절된 슬러리, 전해질 중 FEC 첨가제.

파라미터 변경의 효과는 크다. 특히, 전해질 중 바인더와 계면 활성제의 조합 효과는 분해 감소에 큰 효능을 나타냈다. 가장 중요한 발견은, 전해질 첨가제로서 FEC가 수명을 증가시키고, CMC 바인더를 혼합할 때 산성 용액을 사용하는 것이 매우 효과적이고, 동일한 전극에 CMC와 SBR 바인더를 조합하면 하나의 바인더 만을 사용하는 것보다 훨씬 더 우수한 결과를 얻게 한다는 것이었다.

도 6은 좌측(a)에 사이클링 전 집전체 상의 새로운 애노드, 및 우측(b)에 장기간 사이클링 후 탈리튬화된 애노드의 단면도(FIB-SEM으로 제조됨)를 도시한 것이다. 새로운 애노드에는 결정질 Si 입자가 분명하게 존재한다. 사이클링 후, 규소 입자는 함께 소결되고(밝은 영역), 매우 높은 표면적을 갖는 덴드라이트-유사 패턴을 형성한다. 덴드라이트 표면적은 불량한 전기 전도성을 제공할 가능성이 있다. 또한 이온 전도도(ionic conductance)는 잔여 기공이 비어 있는지 또는 전해질로 채워져 있는지에 따라 감소될 수 있다.

충전의 깊이에 대한 강력한 효과가 나타났다. 용량 제한 사이클링은, 팽창이 덜 심각하고 표면 무결성이 유지됨에 따라 전극을 훨씬 오래 지속시킨다. 처음에, 발명자들은 이러한 변화를 완충시키기 위해 약간의 탄소를 사용하고자 하였으나, 증가된 양의 규소가 보다 낮은 수준으로 이용되게 하면서 보다 적은 완충 탄소를 가짐으로써 최상의 결과가 얻어졌다.

본 발명의 Si-C 복합 애노드는 허용가능한 비용량에서 사이클 수명이 크게 개선시킴을 보여준다. 1000 mAh/gSi(600 mAh/gtot)의 용량에서 1200회 초과의 사이클이 얻어졌으며, 이는 상업적으로 사용되는 애노드인 그라파이트의 이론적 용량보다 50 % 초과로 높다. 이러한 개선은 보다 높은 기계적 안정성을 갖는 SBR과 바인더로서 필요한 유연성을 제공하는 CMC 간의 시너지 효과 때문일 수 있다. 또한, FEC를 전해질 첨가제로서 사용하는 것이 이러한 제한된 용량에 대한 탁월한 안정화제임을 입증하였다.

Claims (15)

- 건조 물질의 총 질량을 기준으로 하여,

40-80 중량%의 규소 입자,

10-45 중량%의, 카본 블랙(carbon black) 및 그라파이트(graphite)로 이루어진 탄소 및

바인더(binder)로서 카복시메틸 셀룰로즈(carboxymethyl cellulose)(CMC)와 스티렌 부타디엔 러버(styrene butadiene rubber)(SBR)의 조합물을 포함하는, 리튬-이온 배터리(lithium-ion battery)용 규소-탄소 복합 애노드(silicon-carbon composite anode). - 제1항에 있어서, 카본 블랙의 양이 5-17.5 중량%이고, 그라파이트의 양이 5-30 중량%인 애노드.

- 제1항 또는 제2항에 있어서, CMC과 SBR를 합한 바인더의 양이 7.5-30 중량%인 애노드.

- 제1항 내지 제3항 중 어느 한 항에 있어서, 건조 물질의 총 질량을 기준으로 하여,

50-70 중량%의 규소 입자,

12.5-17.5 중량%의 카본 블랙,

8.5-20 중량%의 그라파이트, 및

10-17.5 중량%의 바인더로서의 CMC와 SBR의 조합물을 포함하는 애노드. - 제1항 내지 제4항 중 어느 한 항에 있어서, CMC/SBR의 질량비가 0.8:1 내지 1:0.8인 애노드.

- 제1항 내지 제5항 중 어느 한 항에 있어서, 건조 물질의 총 질량을 기준으로 하여,

50-70 중량%의 규소 입자,

12.5-17.5 중량%의 카본 블랙,

8.5-12.5 중량%의 그라파이트, 및

0.9:1 내지 1:0.9의 질량비의 바인더로서의 CMC와 SBR의 조합물을 포함하는 애노드. - 제1항 내지 제6항 중 어느 한 항에 있어서, Si-C 복합 애노드가 집전체로서 금속 호일을 포함하는 애노드.

- 제7항에 있어서, 금속 호일 집전체 상에 증착된 Si-C 복합 물질 층의 두께가 12.5-152.4 ㎛인 애노드.

- 제1항 내지 제8항 중 어느 한 항에 따른 Si-C 복합 애노드의 제조 방법으로서,

- 수성 용매에 CMC 및 SBR 바인더를 제공하는 단계,

- 규소 입자, 카본 블랙 및 그라파이트의 요망하는 양을 칭량하는 단계,

- 상기 양의 규소 입자, 카본 블랙 및 그라파이트를 상기 바인더 용액에 첨가하여 슬러리를 형성시키는 단계,

- 전단 혼합 또는 볼 밀링에 의해 슬러리를 분산시켜 균질한 페이스트(paste)를 형성시키는 단계,

- 집전체 금속 호일 상에 페이스트를 테이프-캐스팅(tape-casting)시키는 단계, 및

- 페이스트화된 필름(pasted film)을 건조시키는 단계를 포함하는 방법. - 제9항에 있어서, 수성 용매가 pH 3의 완충 용액인 방법.

- 제9항 또는 제10항에 있어서, 집전체 금속 호일이 페이스트를 테이프-캐스팅 하기 전에 금속 호일을 자르고, 세정하고, 건조시킴으로써 제조되는 방법.

- 캐소드, 애노드, 집전체, 비수성 액체 전해질 및 분리막을 포함하는 리튬-이온 배터리로서, 애노드가 제1항 내지 제8항 중 어느 한 항에서 정의된 Si-C 복합체인, 리튬-이온 배터리.

- 제12항에 있어서, 전해질이 첨가제로서 플루오로에틸렌 카보네이트(fluoroethylene carbonate)(FEC)를 포함하는, 리튬-이온 배터리.

- 제12항 또는 제13항에 있어서, 1000 mAh/gSi의 용량에서 > 1000 회 사이클을 가능하게 하는, 리튬-이온 배터리.

- 제14항에 있어서, 1000 mAh/gSi의 용량에서 > 1200회 사이클을 가능하게 하는, 리튬-이온 배터리.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| NO20151278 | 2015-09-29 | ||

| NO20151278A NO20151278A1 (en) | 2015-09-29 | 2015-09-29 | Silicon-carbon composite anode for lithium-ion batteries |

| PCT/NO2016/000025 WO2017058024A1 (en) | 2015-09-29 | 2016-09-29 | Silicon-carbon composite anode for lithium-!on batteries |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20170121283A true KR20170121283A (ko) | 2017-11-01 |

| KR102060170B1 KR102060170B1 (ko) | 2019-12-27 |

Family

ID=58427710

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177027775A KR102060170B1 (ko) | 2015-09-29 | 2016-09-29 | 리튬-이온 배터리용 규소-탄소 복합 애노드 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US11777079B2 (ko) |

| EP (1) | EP3357114A4 (ko) |

| JP (1) | JP6757900B2 (ko) |

| KR (1) | KR102060170B1 (ko) |

| CN (1) | CN107408669B (ko) |

| CA (1) | CA2975396C (ko) |

| NO (1) | NO20151278A1 (ko) |

| SG (1) | SG11201706381TA (ko) |

| WO (1) | WO2017058024A1 (ko) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20200027787A (ko) * | 2018-09-05 | 2020-03-13 | 주식회사 엘지화학 | 음극 및 이를 포함하는 이차전지 |

| KR20200035582A (ko) * | 2018-09-27 | 2020-04-06 | 주식회사 엘지화학 | 리튬 이차전지용 음극의 제조방법 |

| KR20200089568A (ko) * | 2019-01-17 | 2020-07-27 | 주식회사 엘지화학 | 음극 및 이를 포함하는 리튬 이차 전지 |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20180301698A1 (en) * | 2017-04-14 | 2018-10-18 | Rhode Island Council On Postsecondary Education | Carboxylic Acids As Surface Modifier for Improved Electrode |

| JP2019050108A (ja) * | 2017-09-08 | 2019-03-28 | 日産自動車株式会社 | 電極活物質スラリー |

| CN108598482A (zh) * | 2018-04-02 | 2018-09-28 | 合肥国轩高科动力能源有限公司 | 一种炭黑改性水系sbr锂离子电池粘结剂及其制备方法 |

| JP7169763B2 (ja) * | 2018-04-09 | 2022-11-11 | 日産自動車株式会社 | 非水電解質二次電池 |

| WO2020046026A1 (ko) | 2018-08-31 | 2020-03-05 | 에스케이이노베이션 주식회사 | 바인더 분포가 최적화된 이차전지용 음극 및 이를 포함하는 이차전지 |

| KR102262044B1 (ko) * | 2018-08-31 | 2021-06-09 | 에스케이이노베이션 주식회사 | 바인더 분포가 최적화된 이차전지용 음극 및 이를 포함하는 이차전지 |

| KR20200032517A (ko) * | 2018-09-18 | 2020-03-26 | 현대자동차주식회사 | 리튬 이차전지 |

| KR102574360B1 (ko) | 2018-10-02 | 2023-09-01 | 와커 헤미 아게 | 리튬 이온 배터리의 애노드 활물질로서의, 특정 염소 함량을 갖는 규소 입자 |

| CN111048737B (zh) * | 2018-10-15 | 2022-09-13 | 贝特瑞新材料集团股份有限公司 | 一种负极极片及其制备方法和锂离子电池 |

| KR102590416B1 (ko) * | 2018-10-24 | 2023-10-18 | 주식회사 엘지에너지솔루션 | 입경이 상이한 흑연 및 실리콘계 소재를 포함하는 음극 및 이를 포함하는 리튬 이차전지 |

| CN109860525A (zh) * | 2018-11-09 | 2019-06-07 | 章茨伍 | 一种电池负极制作方法 |

| CN111293280A (zh) * | 2018-12-10 | 2020-06-16 | 北方奥钛纳米技术有限公司 | 负极片及其备方法、锂离子电池及其制造方法 |

| JPWO2021085201A1 (ko) * | 2019-10-31 | 2021-05-06 | ||

| KR20220143102A (ko) | 2020-02-17 | 2022-10-24 | 와커 헤미 아게 | 리튬 이온 배터리용 애노드 활물질 |

| US11404717B2 (en) * | 2020-03-23 | 2022-08-02 | Techtronic Cordless Gp | Lithium-ion batteries |

| DE102020109571A1 (de) | 2020-04-06 | 2021-10-07 | Carl Freudenberg Kg | Kompressionsstabiler Batterieseparator |

| KR20220109700A (ko) * | 2021-01-29 | 2022-08-05 | 주식회사 엘지에너지솔루션 | 음극 및 이를 포함하는 이차전지 |

| CN113764625B (zh) * | 2021-08-26 | 2023-07-14 | 蜂巢能源科技有限公司 | 硫化物硅基负极片及其制备方法、全固态锂离子电池 |

| CN116885105A (zh) * | 2021-09-08 | 2023-10-13 | 珠海冠宇电池股份有限公司 | 一种硅负极体系的锂离子电池和电子装置 |

| KR20230111981A (ko) * | 2022-01-19 | 2023-07-26 | 에스케이온 주식회사 | 음극, 이의 제조방법 및 이를 포함하는 이차전지 |

| SE2250822A1 (en) * | 2022-06-30 | 2023-12-31 | Northvolt Ab | Binder combination for a secondary cell |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20140082965A (ko) * | 2011-08-31 | 2014-07-03 | 고쿠리츠다이가쿠호진 도호쿠다이가쿠 | Si/C 복합 재료 및 그 제조 방법, 및 전극 |

| KR20140128379A (ko) * | 2012-01-30 | 2014-11-05 | 넥세온 엘티디 | 에스아이/씨 전기활성 물질의 조성물 |

| KR20150016944A (ko) * | 2012-04-17 | 2015-02-13 | 우미코르 | 사이클링 성능이 향상된 저 비용 si-베이스 음극 |

| KR20150106843A (ko) * | 2014-03-12 | 2015-09-22 | 벨레노스 클린 파워 홀딩 아게 | 단위 면적당 용량이 높게 유지되는 리튬 이온 전지용 Si/C 복합재 애노드 |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102004016766A1 (de) * | 2004-04-01 | 2005-10-20 | Degussa | Nanoskalige Siliziumpartikel in negativen Elektrodenmaterialien für Lithium-Ionen-Batterien |

| KR100728160B1 (ko) * | 2005-11-30 | 2007-06-13 | 삼성에스디아이 주식회사 | 리튬 이차 전지용 음극 활물질, 이의 제조 방법 및 이를포함하는 리튬 이차 전지 |

| KR101211327B1 (ko) | 2007-12-18 | 2012-12-11 | 주식회사 엘지화학 | 이차 전지용 음극활물질 및 그 제조방법 |

| JP5356309B2 (ja) | 2009-05-08 | 2013-12-04 | 古河電気工業株式会社 | 2次電池用負極、電極用銅箔、2次電池および2次電池用負極の製造方法 |

| HUE059099T2 (hu) * | 2009-05-19 | 2022-10-28 | Oned Mat Inc | Nanoszerkezetû anyagok akkumulátoros alkalmazásokhoz |

| WO2011140150A1 (en) * | 2010-05-03 | 2011-11-10 | Georgia Tech Research Corporation | Alginate-containing compositions for use in battery applications |

| GB201014706D0 (en) * | 2010-09-03 | 2010-10-20 | Nexeon Ltd | Porous electroactive material |

| GB201014707D0 (en) | 2010-09-03 | 2010-10-20 | Nexeon Ltd | Electroactive material |

| FR2970245B1 (fr) * | 2011-01-07 | 2013-01-25 | Commissariat Energie Atomique | Materiau composite silicium/carbone, procede de synthese et utilisation d'un tel materiau |

| US9985326B2 (en) | 2011-02-11 | 2018-05-29 | Iucf-Hyu (Industry-University Cooperation Foundation Hanyang University) | Method for manufacturing a lithiated metal-carbon composite electrode, lithiated metal-carbon composite electrode manufactured thereby, and electrochemical device including the electrode |

| JP5519586B2 (ja) * | 2011-06-29 | 2014-06-11 | 株式会社日立製作所 | リチウムイオン二次電池用電極及びその製造方法、並びにリチウムイオン二次電池及びその製造方法 |

| CN103326029A (zh) * | 2013-06-07 | 2013-09-25 | 深圳市海太阳实业有限公司 | 负极极片、正极极片以及锂离子电池 |

| JP6370885B2 (ja) * | 2013-07-30 | 2018-08-08 | エルジー・ケム・リミテッド | 電解液との反応を防止するためのコーティング層を含む電極 |

| KR101775542B1 (ko) * | 2013-08-20 | 2017-09-06 | 삼성에스디아이 주식회사 | 리튬 이차 전지용 음극 활물질, 이의 제조 방법, 그리고 이를 포함하는 음극 및 리튬 이차 전지 |

| US9203090B2 (en) * | 2014-01-13 | 2015-12-01 | The Gillette Company | Method of making a cathode slurry and a cathode |

| WO2015115051A1 (ja) * | 2014-01-31 | 2015-08-06 | 三洋電機株式会社 | 非水電解質二次電池用負極 |

| US20160197352A1 (en) * | 2015-01-07 | 2016-07-07 | Ford Global Technologies, Llc. | Physiochemical Pretreatment for Battery Current Collector |

| DE102015205206A1 (de) * | 2015-03-23 | 2016-09-29 | Robert Bosch Gmbh | Anodenmaterial aus Siliciumkompositpartikeln und Siliciumnanopartikeln |

-

2015

- 2015-09-29 NO NO20151278A patent/NO20151278A1/en unknown

-

2016

- 2016-09-29 CA CA2975396A patent/CA2975396C/en active Active

- 2016-09-29 WO PCT/NO2016/000025 patent/WO2017058024A1/en active Application Filing

- 2016-09-29 CN CN201680020307.5A patent/CN107408669B/zh active Active

- 2016-09-29 EP EP16852149.0A patent/EP3357114A4/en active Pending

- 2016-09-29 SG SG11201706381TA patent/SG11201706381TA/en unknown

- 2016-09-29 KR KR1020177027775A patent/KR102060170B1/ko active IP Right Grant

- 2016-09-29 JP JP2017555392A patent/JP6757900B2/ja active Active

- 2016-09-29 US US15/549,585 patent/US11777079B2/en active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20140082965A (ko) * | 2011-08-31 | 2014-07-03 | 고쿠리츠다이가쿠호진 도호쿠다이가쿠 | Si/C 복합 재료 및 그 제조 방법, 및 전극 |

| KR20140128379A (ko) * | 2012-01-30 | 2014-11-05 | 넥세온 엘티디 | 에스아이/씨 전기활성 물질의 조성물 |

| KR20140133529A (ko) * | 2012-01-30 | 2014-11-19 | 넥세온 엘티디 | 에스아이/씨 전기활성 물질의 조성물 |

| KR20150016944A (ko) * | 2012-04-17 | 2015-02-13 | 우미코르 | 사이클링 성능이 향상된 저 비용 si-베이스 음극 |

| KR20150106843A (ko) * | 2014-03-12 | 2015-09-22 | 벨레노스 클린 파워 홀딩 아게 | 단위 면적당 용량이 높게 유지되는 리튬 이온 전지용 Si/C 복합재 애노드 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20200027787A (ko) * | 2018-09-05 | 2020-03-13 | 주식회사 엘지화학 | 음극 및 이를 포함하는 이차전지 |

| KR20200035582A (ko) * | 2018-09-27 | 2020-04-06 | 주식회사 엘지화학 | 리튬 이차전지용 음극의 제조방법 |

| KR20200089568A (ko) * | 2019-01-17 | 2020-07-27 | 주식회사 엘지화학 | 음극 및 이를 포함하는 리튬 이차 전지 |

Also Published As

| Publication number | Publication date |

|---|---|

| CA2975396C (en) | 2019-04-30 |

| WO2017058024A8 (en) | 2017-09-28 |

| CN107408669A (zh) | 2017-11-28 |

| NO20151278A1 (en) | 2017-03-30 |

| JP2018514067A (ja) | 2018-05-31 |

| WO2017058024A1 (en) | 2017-04-06 |

| EP3357114A1 (en) | 2018-08-08 |

| US20180040880A1 (en) | 2018-02-08 |

| EP3357114A4 (en) | 2019-05-15 |

| KR102060170B1 (ko) | 2019-12-27 |

| SG11201706381TA (en) | 2017-09-28 |

| JP6757900B2 (ja) | 2020-09-23 |

| CA2975396A1 (en) | 2017-04-06 |

| US11777079B2 (en) | 2023-10-03 |

| CN107408669B (zh) | 2020-10-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102060170B1 (ko) | 리튬-이온 배터리용 규소-탄소 복합 애노드 | |

| JP6404908B2 (ja) | リチウムイオン電池用の導電性炭素 | |

| US9337491B2 (en) | Electrode for a lithium battery and lithium battery | |

| EP2899782A1 (en) | Composite graphite particles for non-aqueous secondary cell negative electrode, negative electrode for non-aqueous secondary cell, and non-aqueous secondary cell | |

| TWI618285B (zh) | 粉末、包含此種粉末之電極及電池組 | |

| JP6827059B2 (ja) | 高構造カーボンブラックを有する電極、組成物、及びデバイス | |

| KR101983935B1 (ko) | 리튬 이온 배터리의 애노드에 사용하기 위한 복합 분말, 복합 분말의 제조 방법 및 리튬 이온 배터리 | |

| Cho et al. | Anomalous Si-based composite anode design by densification and coating strategies for practical applications in Li-ion batteries | |

| US20220393152A1 (en) | Negative Electrode Material, Preparation Method Therefor, and Application Thereof, and Lithium Ion Battery Comprising Same | |

| US20210171353A1 (en) | Carbonaceous materials and methods of use thereof | |

| EP3442058B1 (en) | Cathode mixture and method for producing the same | |

| Lee et al. | Lithium intercalation and deintercalation reactions in synthetic graphite containing a high dispersion of SnO | |

| EP4160726A1 (en) | Composite particle, negative electrode active material, and lithium secondary battery | |

| KR20190114994A (ko) | 컨포멀 그래핀 분산액을 통한 나노구조의 리튬 이온 배터리 전극 복합 재료 | |

| Astrova et al. | Silicon–carbon nanocomposites produced by reduction of carbon monofluoride by silicon | |

| CN117529450A (zh) | 复合体粒子、其制造方法及其用途 | |

| KR20230082669A (ko) | 탄소질 매트릭스 입자의 분말 및 이러한 분말을 포함하는 배터리 음극에 사용하기 위한 복합 분말 | |

| EP4159675A1 (en) | Composite particles, method for producing same and use of same | |

| JP7349508B2 (ja) | リチウムイオン電池のカソード生産のための分散剤としてのポリビニルピロリドン | |

| EP4283708A1 (en) | Silica coated sulfur-carbon composite and lithium-sulfur battery comprising the same | |

| Khomenko et al. | Electrochemical Properties of Advanced Anodes for Lithium-ion Batteries Based on Carboxymethylcellulose as binder | |

| Lim et al. | Correlation between surface/bulk properties and electrochemical cycling performance of pure silicon anode materials | |

| Wei | Binder Effects on Si-Alloy Electrode Performance | |

| Nwafornso | Bismuth anode for sodium-ion batteries | |

| EP4350809A1 (en) | Composite particles, negative electrode mixture layer and lithium ion seconary battery |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| AMND | Amendment | ||

| E601 | Decision to refuse application | ||

| X091 | Application refused [patent] | ||

| AMND | Amendment | ||

| E902 | Notification of reason for refusal | ||

| AMND | Amendment | ||

| X701 | Decision to grant (after re-examination) |