KR101688290B1 - 전자 부품용 금속 재료 - Google Patents

전자 부품용 금속 재료 Download PDFInfo

- Publication number

- KR101688290B1 KR101688290B1 KR1020147031715A KR20147031715A KR101688290B1 KR 101688290 B1 KR101688290 B1 KR 101688290B1 KR 1020147031715 A KR1020147031715 A KR 1020147031715A KR 20147031715 A KR20147031715 A KR 20147031715A KR 101688290 B1 KR101688290 B1 KR 101688290B1

- Authority

- KR

- South Korea

- Prior art keywords

- layer

- thickness

- alloy

- concentration

- electronic parts

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B15/00—Layered products comprising a layer of metal

- B32B15/01—Layered products comprising a layer of metal all layers being exclusively metallic

- B32B15/013—Layered products comprising a layer of metal all layers being exclusively metallic one layer being formed of an iron alloy or steel, another layer being formed of a metal other than iron or aluminium

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/02—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings only including layers of metallic material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B15/00—Layered products comprising a layer of metal

- B32B15/01—Layered products comprising a layer of metal all layers being exclusively metallic

- B32B15/017—Layered products comprising a layer of metal all layers being exclusively metallic one layer being formed of aluminium or an aluminium alloy, another layer being formed of an alloy based on a non ferrous metal other than aluminium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B15/00—Layered products comprising a layer of metal

- B32B15/01—Layered products comprising a layer of metal all layers being exclusively metallic

- B32B15/018—Layered products comprising a layer of metal all layers being exclusively metallic one layer being formed of a noble metal or a noble metal alloy

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C13/00—Alloys based on tin

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C13/00—Alloys based on tin

- C22C13/02—Alloys based on tin with antimony or bismuth as the next major constituent

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/002—Alloys based on nickel or cobalt with copper as the next major constituent

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/005—Alloys based on nickel or cobalt with Manganese as the next major constituent

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/007—Alloys based on nickel or cobalt with a light metal (alkali metal Li, Na, K, Rb, Cs; earth alkali metal Be, Mg, Ca, Sr, Ba, Al Ga, Ge, Ti) or B, Si, Zr, Hf, Sc, Y, lanthanides, actinides, as the next major constituent

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/03—Alloys based on nickel or cobalt based on nickel

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/03—Alloys based on nickel or cobalt based on nickel

- C22C19/05—Alloys based on nickel or cobalt based on nickel with chromium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C5/00—Alloys based on noble metals

- C22C5/02—Alloys based on gold

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C5/00—Alloys based on noble metals

- C22C5/04—Alloys based on a platinum group metal

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C5/00—Alloys based on noble metals

- C22C5/06—Alloys based on silver

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C5/00—Alloys based on noble metals

- C22C5/06—Alloys based on silver

- C22C5/08—Alloys based on silver with copper as the next major constituent

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C9/00—Alloys based on copper

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/02—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings only including layers of metallic material

- C23C28/023—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings only including layers of metallic material only coatings of metal elements only

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B1/00—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors

- H01B1/02—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors mainly consisting of metals or alloys

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B1/00—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors

- H01B1/02—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors mainly consisting of metals or alloys

- H01B1/026—Alloys based on copper

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R13/00—Details of coupling devices of the kinds covered by groups H01R12/70 or H01R24/00 - H01R33/00

- H01R13/02—Contact members

- H01R13/03—Contact members characterised by the material, e.g. plating, or coating materials

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/11—Printed elements for providing electric connections to or between printed circuits

- H05K1/117—Pads along the edge of rigid circuit boards, e.g. for pluggable connectors

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electroplating Methods And Accessories (AREA)

- Other Surface Treatments For Metallic Materials (AREA)

- Insulated Conductors (AREA)

- Conductive Materials (AREA)

- Non-Insulated Conductors (AREA)

- Parts Printed On Printed Circuit Boards (AREA)

- Contacts (AREA)

Abstract

고내미세 슬라이딩 마모성, 고내삽발성, 저위스커성 및 저삽입력성을 갖는 전자 부품용 금속 재료를 제공한다. 기재 상에 Sn, In, 또는 그들의 합금으로 이루어지는 A 층이 형성되고, 상기 기재와 상기 A 층 사이에 Ag, Au, Pt, Pd, Ru, Rh, Os, Ir, 또는 그들의 합금으로 이루어지는 B 층이 형성되고, 상기 기재와 상기 B 층 사이에, Ni, Cr, Mn, Fe, Co, Cu 로 이루어지는 군에서 선택된 1 종, 혹은 2 종 이상으로 이루어지는 C 층이 형성되고, 상기 A 층의 두께가 0.01 ∼ 0.3 ㎛ 이고, 상기 B 층의 두께가 0.05 ∼ 0.5 ㎛ 이고, 상기 C 층의 두께가 0.05 ㎛ 이상이고, 상기 A 층의 두께/상기 B 층의 두께의 비가 0.02 ∼ 4.00 인 전자 부품용 금속 재료.

Description

민생용 및 차재용 전자 기기용 접속 부품인 커넥터에는, 황동이나 인청동의 표면에 Ni 나 Cu 의 하지 도금을 실시하고, 또한 그 위에 Sn 또는 Sn 합금 도금을 실시한 재료가 사용되고 있다. Sn 또는 Sn 합금 도금은, 일반적으로 저접촉 저항 및 고땜납 젖음성이라는 특성이 요구되고, 또한 최근 도금재를 프레스 가공으로 성형한 숫단자 및 암단자 감합시의 삽입력의 저감화도 요구되고 있다. 또한, 제조 공정에서 도금 표면에, 단락 등의 문제를 일으키는 침상 결정인 위스커가 발생하는 경우가 있어, 이 위스커의 발생을 억제할 필요도 있다.

또한 커넥터 (특히 차재용 전자 기기용 접속 비품) 에 따라서는, 진동 등의 영향을 고려한 고내미세 슬라이딩 마모성이나 고내삽발성 (숫단자와 암단자를 감합 및 탈착을 반복해도 접촉 저항이 증가하지 않는다) 등의 특성도 요구되고 있다.

이에 대하여, 특허문헌 1 에는, 표면으로부터 두께 0.05 ㎛ 이상의 표층이 Ni, Co 또는 이들의 합금으로 이루어지는 기재 상에, Ag 또는 Ag 합금을 부분 피복하고, 노출되는 기재 표면과 부분 피복한 Ag 또는 Ag 합금층 상에, In, Zn, Sn, Pd 또는 이들의 합금을 0.01 ∼ 1.0 ㎛ 의 두께로 피복한 은 피복 전기 재료가 개시되어 있다. 그리고 이것에 의하면, 전기 재료로서의 우수한 납땜성이나 기계적 전기 접속에 있어서의 접속성을 장기간에 걸쳐서 유지할 수 있다고 기재되어 있다.

또한, 특허문헌 2 에는, Cu 또는 Cu 합금 기재 표면에 Ni, Co 또는 이들을 포함하는 합금의 제 1 피복층을 형성하고, 그 표면에 Ag 또는 Ag 합금의 제 2 피복층을 형성하고, 또한 그 표면에 Sn 또는 Sn 합금의 피복층을 형성하여 이루어지는 Sn 또는 Sn 합금 피복 재료가 개시되어 있다. 그리고 이것에 의하면, 고온에 있어서의 사용에 관계없이, 표면의 산화 변색이 없고 접촉 저항의 증가가 적어, 장기간에 걸쳐, 외관 및 접촉 특성이 양호한 Sn 또는 Sn 합금 피복 재료를 제공할 수 있다고 기재되어 있다.

또한, 특허문헌 3 에는, Cu 또는 Cu 합금 기재 표면에 Ni, Co 또는 이들을 포함하는 합금의 제 1 피복층을 형성하고, 그 표면에 Ag 또는 Ag 합금의 제 2 피복층을 형성하고, 또한 그 표면에 Sn 또는 Sn 합금의 용융 응고 피복층을 형성하여 이루어지는 Sn 또는 Sn 합금 피복 재료가 개시되어 있다. 그리고 이것에 의하면, 고온에 있어서의 사용에 관계없이, 표면의 산화 변색이 없고 접촉 저항의 증가가 적어, 장기화에 걸쳐, 외관 및 접촉 특성이 양호한 Sn 또는 Sn 합금 피복 재료를 제공할 수 있다고 기재되어 있다.

또한, 특허문헌 4 에는, (a) 은, 팔라듐, 백금, 비스무트, 인듐, 니켈, 아연, 티탄, 지르코늄, 알루미늄, 크롬, 안티몬으로 이루어지는 군에서 선택된 하지용의 금속 박막 중 어느 것을 피도금물 상에 형성한 후, (b) 상기 하지용의 금속 박막 상에 주석 또는 주석 합금의 도금 피막을 형성하는 것을 특징으로 하는 전처리에 의한 주석 위스커의 방지 방법이 개시되어 있다. 그리고 이것에 의하면, 동계 소지를 비롯한 피도금물의 표면 상에 납땜성 등을 양호하게 확보하기 위해서 형성하는 주석계 피막에 있어서, 간편한 조작으로 주석 위스커를 유효하게 방지할 수 있다고 기재되어 있다.

또한, 특허문헌 5 에는, 도금용 기체의 표면에 은 도금층을 형성하고, 또한 그 은 도금층의 표면에 두께 0.001 ∼ 0.1 ㎛ 의 주석 또는 인듐 또는 아연의 도금층을 형성하여 이루어지는 은 도금 구조체를 열처리하여 얻어지는 도금 구조가 개시되어 있다. 그리고 이것에 의하면, 내열성이 우수하고, 또한 은의 황화에 의한 반사율 저하가 적은 발광 소자 수납용 지지체 및, 황화에 의해 잘 변색되지 않고, 은 본래의 광택을 갖고, 접촉 저항이 작은 전기 부품용 피복 방법을 제공할 수 있다고 기재되어 있다.

그러나, 특허문헌 1 ∼ 5 에 기재된 기술에서는, 내미세 슬라이딩 마모성, 내삽발성, 저위스커성 및 저삽발성 등의 특성에 대하여, 충분히 만족할 수 있는 것은 아니었다.

이와 같이, 종래의 Sn/Ag/Ni 하지 도금 구조를 갖는 전자 부품용 금속 재료에는, 내미세 슬라이딩 마모성, 내삽발성, 저위스커성 및 저삽발성 등에 대하여 문제가 있고, 이들 모두를 개선하는 방침이 명확해 져 있지 않았다.

본 발명은 상기의 과제를 해결하기 위해서 이루어진 것으로, 내미세 슬라이딩 마모성, 내삽발성, 저위스커성 및 저삽발성을 갖는 전자 부품용 금속 재료 및 그 제조 방법을 제공하는 것을 과제로 한다.

또한 내미세 슬라이딩 마모성이란, 숫단자와 암단자를 감합시킨 커넥터에 있어서, 감합부가 미세 슬라이딩 (슬라이딩 거리 1.0 ㎜ 이하) 해도 접촉 저항이 잘 증가하지 않는 성질을 말한다.

내삽발성이란, 숫단자와 암단자를 복수회의 삽발을 반복해도 커넥터의 접촉 저항이 잘 증가하지 않는 성질을 말한다.

저위스커성이란, 위스커가 잘 발생하지 않는 성질을 말한다.

저삽발성이란, 숫단자와 암단자를 감합시켰을 때에 발생하는 삽입력이 낮은 것을 말한다.

본 발명자들은, 예의 검토한 결과, 기재 상에 소정의 금속으로 이루어지는 C 층, B 층, A 층을 순서대로 형성하고, 각각 소정의 두께 또는 부착량으로 형성하고, 또한, A 층과 B 층의 두께의 비 또는 부착량의 비를 소정 범위로 제어함으로써, 고내미세 슬라이딩 마모성, 고내삽발성, 저위스커성 및 저삽발성을 모두 구비한 전자 부품용 금속 재료를 제작할 수 있는 것을 알아냈다.

이상의 지견을 기초로 하여 완성한 본 발명은 1 측면에 있어서, 기재 상에 Sn, In, 또는 그들의 합금으로 이루어지는 A 층이 형성되고, 상기 기재와 상기 A 층 사이에 Ag, Au, Pt, Pd, Ru, Rh, Os, Ir, 또는 그들의 합금으로 이루어지는 B 층이 형성되고, 상기 기재와 상기 B 층 사이에, Ni, Cr, Mn, Fe, Co, Cu 로 이루어지는 군에서 선택된 1 종, 혹은 2 종 이상으로 이루어지는 C 층이 형성되고, 상기 A 층의 두께가 0.01 ∼ 0.3 ㎛ 이고, 상기 B 층의 두께가 0.05 ∼ 0.5 ㎛ 이고, 상기 C 층의 두께가 0.05 ㎛ 이상이고, 상기 A 층의 두께/상기 B 층의 두께의 비가 0.02 ∼ 4.00 인 전자 부품용 금속 재료이다.

본 발명은 다른 1 측면에 있어서, 기재 상에 Sn, In, 또는 그들의 합금으로 이루어지는 A 층이 형성되고, 상기 기재와 상기 A 층 사이에 Ag, Au, Pt, Pd, Ru, Rh, Os, Ir, 또는 그들의 합금으로 이루어지는 B 층이 형성되고, 상기 기재와 상기 B 층 사이에, Ni, Cr, Mn, Fe, Co, Cu 로 이루어지는 군에서 선택된 1 종, 혹은 2 종 이상으로 이루어지는 C 층이 형성되고, 상기 A 층의 부착량이 7 ∼ 230 ㎍/㎠ 이고, 상기 B 층의 부착량이 50 ∼ 550 ㎍/㎠ 이고, 상기 C 층의 부착량이 0.03 ㎎/㎠ 이상이고, 상기 A 층의 부착량/상기 B 층의 부착량의 비가 0.10 ∼ 3.00 인 전자 부품용 금속 재료이다.

본 발명의 전자 부품용 금속 재료는 일 실시형태에 있어서, XPS (X 선 광 전자 분광) 로 Depth 분석을 실시했을 때, 최표로부터 C 층의 농도가 20 at% 가 되는 범위에서

A 층의 농도 (at%) < B 층의 농도 (at%) + 30

을 만족한다.

본 발명의 전자 부품용 금속 재료는 또 다른 일 실시형태에 있어서, 상기 A 층의 합금 조성이 Sn, In, 또는 Sn 과 In 의 합계로 50 질량% 이상이고, 나머지 합금 성분이 As, Bi, Cd, Co, Cr, Cu, Fe, Mn, Mo, Ni, Sb, W, Zn 으로 이루어지는 군에서 선택되는 1 종, 혹은 2 종 이상의 금속으로 이루어진다.

본 발명의 전자 부품용 금속 재료는 또 다른 일 실시형태에 있어서, 상기 B 층의 합금 조성이 Ag, Au, Pt, Pd, Ru, Rh, Os, Ir, 또는 Ag 와 Au 와 Pt 와 Pd 와 Ru 와 Rh 와 Os 와 Ir 의 합계로 50 질량% 이상이고, 나머지 합금 성분이 Bi, Cd, Co, Cu, Fe, Mn, Mo, Ni, Pb, Sb, Se, W, Tl, Zn 으로 이루어지는 군에서 선택되는 1 종, 혹은 2 종 이상의 금속으로 이루어진다.

본 발명의 전자 부품용 금속 재료는 또 다른 일 실시형태에 있어서, 상기 C 층의 합금 조성이 Ni, Cr, Mn, Fe, Co, Cu 의 합계로 50 질량% 이상이고, 또한 B, P, Zn 으로 이루어지는 군에서 선택된 1 종, 혹은 2 종 이상의 금속으로 이루어진다.

본 발명의 전자 부품용 금속 재료는 또 다른 일 실시형태에 있어서, 표면의 비커스 경도가 Hv100 이상이다.

본 발명의 전자 부품용 금속 재료는 또 다른 일 실시형태에 있어서, 초미소 경도 시험에 의해, 표면에 하중 0.1 mN 으로 타근을 쳐서 측정했을 때의, 표면의 압입 경도가 1000 ㎫ 이상이다.

본 발명의 전자 부품용 금속 재료는 또 다른 일 실시형태에 있어서, 표면의 비커스 경도가 Hv1000 이하이다.

본 발명의 전자 부품용 금속 재료는 또 다른 일 실시형태에 있어서, 초미소 경도 시험에 의해, 표면에 하중 0.1 mN 으로 타근을 쳐서 측정했을 때의, 표면의 압입 경도가 10000 ㎫ 이하이다.

본 발명의 전자 부품용 금속 재료는 또 다른 일 실시형태에 있어서, 표면의 산술 평균 높이 (Ra) 가 0.1 ㎛ 이하이다.

본 발명의 전자 부품용 금속 재료는 또 다른 일 실시형태에 있어서, 표면의 최대 높이 (Rz) 가 1 ㎛ 이하이다.

본 발명의 전자 부품용 금속 재료는 또 다른 일 실시형태에 있어서, XPS (X 선 광 전자 분광) 로 Depth 분석을 실시했을 때, 상기 A 층의 Sn 또는 In 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D1), 상기 B 층의 Ag, Au, Pt, Pd, Ru, Rh, Os 또는 Ir 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D2), 상기 C 층의 Ni, Cr, Mn, Fe, Co 또는 Cu 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D3) 이 최표면으로부터 D1, D2, D3 의 순서로 존재한다.

본 발명의 전자 부품용 금속 재료는 또 다른 일 실시형태에 있어서, XPS (X 선 광 전자 분광) 로 Depth 분석을 실시했을 때, 상기 A 층의 Sn 또는 In 의 원자 농도 (at%) 의 최고치, 및, 상기 B 층의 Ag, Au, Pt, Pd, Ru, Rh, Os 또는 Ir 의 원자 농도 (at%) 의 최고치가 각각 10 at% 이상이고, 상기 C 층의 Ni, Cr, Mn, Fe, Co 또는 Cu 의 원자 농도 (at%) 가 25 at% 이상인 깊이가 50 ㎚ 이상이다.

본 발명은 또 다른 1 측면에 있어서, 본 발명의 전자 부품용 금속 재료를 접점 부분에 사용한 커넥터 단자이다.

본 발명은 또 다른 1 측면에 있어서, 본 발명의 커넥터 단자를 사용한 커넥터이다.

본 발명은 또 다른 1 측면에 있어서, 본 발명의 전자 부품용 금속 재료를 접점 부분에 사용한 FFC 단자이다.

본 발명은 또 다른 1 측면에 있어서, 본 발명의 전자 부품용 금속 재료를 접점 부분에 사용한 FPC 단자이다.

본 발명은 또 다른 1 측면에 있어서, 본 발명의 FFC 단자를 사용한 FFC 이다.

본 발명은 또 다른 1 측면에 있어서, 본 발명의 FPC 단자를 사용한 FPC 이다.

본 발명은 또 다른 1 측면에 있어서, 본 발명의 전자 부품용 금속 재료를 외부 접속용 전극에 사용한 전자 부품이다.

본 발명은 또 다른 1 측면에 있어서, 본 발명의 전자 부품용 금속 재료를, 하우징에 장착하는 장착부의 일방측에 암단자 접속부가, 타방측에 기판 접속부가 각각 형성되고, 상기 기판 접속부를 기판에 형성된 스루홀에 압입하여 상기 기판에 장착하는 압입형 단자에 사용한 전자 부품이다.

본 발명에 의하면, 고내미세 슬라이딩 마모성, 고내삽발성, 저위스커성 및 저삽입력성을 갖는 전자 부품용 금속 재료를 제공할 수 있다.

도 1 은 본 발명의 실시형태에 관련된 전자 부품용 금속 재료의 구성을 나타내는 모식도이다.

도 2 는 실시예 2 에 관련된 XPS (X 선 광 전자 분광) 의 Depth 측정 결과이다.

도 2 는 실시예 2 에 관련된 XPS (X 선 광 전자 분광) 의 Depth 측정 결과이다.

이하, 본 발명의 실시형태에 관련된 전자 부품용 금속 재료에 대하여 설명한다. 도 1 에 나타내는 바와 같이, 실시형태에 관련된 전자 부품용 금속 재료 (10) 는, 기재 (11) 의 표면에 C 층 (12) 이 형성되고, C 층 (12) 의 표면에 B 층 (13) 이 형성되고, B 층 (13) 의 표면에 A 층 (14) 이 형성되어 있다.

<전자 부품용 금속 재료의 구성>

(기재)

기재 (11) 로는, 특별히 한정되지 않지만, 예를 들어, 동 및 동 합금, Fe 계재, 스테인리스, 티탄 및 티탄 합금, 알루미늄 및 알루미늄 합금 등의 금속 기재를 사용할 수 있다. 또한, 금속 기재에 수지층을 복합시킨 것이어도 된다. 금속 기재에 수지층을 복합시킨 것이란, 예로서 FPC 또는 FFC 기재 상의 전극 부분 등이 있다.

(A 층)

A 층 (14) 은, Sn, In, 또는 그들의 합금일 필요가 있다. Sn 및 In 은, 산화성을 갖는 금속이지만, 금속 중에서는 비교적 부드럽다는 특징이 있다. 따라서, Sn 및 In 표면에 산화막이 형성되어 있어도, 예를 들어 전자 부품용 금속 재료를 접점 재료로 하여 숫단자와 암단자를 감합할 때에, 용이하게 산화막이 깎이고, 접점이 금속끼리가 되기 때문에, 저접촉 저항이 얻어진다.

또한, Sn 및 In 은 염소 가스, 아황산 가스, 황화수소 가스 등의 가스에 대한 내가스 부식성이 우수하고, 예를 들어, B 층 (13) 에 내가스 부식성이 열등한 Ag, C 층 (12) 에 내가스 부식성이 열등한 Ni, 기재 (11) 에 내가스 부식성이 열등한 동 및 동 합금을 사용한 경우에는, 전자 부품용 금속 재료의 내가스 부식성을 향상시키는 기능이 있다. 또한 Sn 및 In 에서는, 일본 후생노동성의 건강 장해 방지에 관한 기술 지침에 기초하여, In 은 규제가 엄격하기 때문에, Sn 이 바람직하다.

A 층 (14) 의 조성은, Sn, In, 또는 Sn 과 In 의 합계로 50 질량% 이상이고, 나머지 합금 성분이 As, Bi, Cd, Co, Cr, Cu, Fe, Mn, Mo, Ni, Pb, Sb, W, Zn 으로 이루어지는 군에서 선택되는 1 종, 혹은 2 종 이상의 금속으로 구성되어 있어도 된다. A 층 (14) 이, 예를 들어 Sn-Ag 도금으로 형성되는 등에 의해, 그 조성이 합금이 됨으로써, 고내미세 슬라이딩 마모성, 고내삽발성, 저위스커성 및 저삽발성 등을 향상시키는 경우가 있다.

A 층 (14) 의 두께는 0.01 ∼ 0.3 ㎛ 일 필요가 있다. A 층 (14) 의 두께가 0.01 ㎛ 미만이면, 충분한 내가스 부식성이 얻어지지 않아, 전자 부품용 금속 재료를 염소 가스, 아황산 가스, 황화수소 가스 등의 가스 부식 시험을 실시하면 부식되어, 가스 부식 시험 전과 비교하여 크게 접촉 저항이 증가한다. 또한, 충분한 내삽발성이 얻어지지 않아, 도금의 대부분이 깎이게 되어 접촉 저항이 증가한다. 또한, 두께가 커지면, Sn 이나 In 의 응착 마모가 커져, 내미세 슬라이딩 마모성이 나쁘고, 삽발력은 크고, 위스커도 발생하기 쉬워진다. 보다 충분한 내미세 슬라이딩 마모성, 저삽발성 및 저위스커성을 얻기 위해서는, 0.3 ㎛ 이하로 한다. 위스커는 나선 전위가 발생하는 것에 의해 발생하는데, 나선 전위가 발생하기 위해서는 수백 ㎚ 이상의 두께의 벌크가 필요하다. A 층 (14) 의 두께가 0.3 ㎛ 이하에서는, 나선 전위가 발생하는 충분한 두께가 아니며, 기본적으로는 위스커가 발생하지 않는다. 또한 A 층 (14) 과 B 층 (13) 은 상온에 있어서 단회로 확산이 진행되기 쉽고, 합금이 형성되기 쉽기 때문에 위스커가 발생하지 않는다.

A 층 (14) 의 Sn, In 의 부착량은, 7 ∼ 230 ㎍/㎠ 일 필요가 있다. 여기서, 부착량으로 정의하는 이유를 설명한다. 예를 들어, A 층 (14) 의 두께를 형광 X 선 막두께계로 측정하는 경우, A 층과 그 아래의 B 층 사이에 형성된 합금층에 의해, 측정되는 두께의 값에 오차가 발생하는 경우가 있다. 한편, 부착량으로 제어하는 경우, 합금층의 형성 상황에 좌우되지 않고, 보다 정확한 품질 관리를 할 수 있다. A 층 (14) 의 Sn, In 의 부착량이 7 ㎍/㎠ 미만이면, 충분한 내가스 부식성이 얻어지지 않아, 전자 부품용 금속 재료를 염소 가스, 아황산 가스, 황화수소 가스 등의 가스 부식 시험을 실시하면 부식되어, 가스 부식 시험 전과 비교하여 크게 접촉 저항이 증가한다. 또한, 충분한 내삽발성이 얻어지지 않아, 도금의 대부분이 깎이게 되어 접촉 저항이 증가한다. 또한 부착량이 많아지면, Sn 이나 In 의 응착 마모가 커져, 내미세 슬라이딩 마모성이 나쁘고, 삽발력은 크고, 위스커도 발생하기 쉬워진다. 보다 충분한 내미세 슬라이딩 마모성, 저삽발성 및 저위스커성을 얻기 위해서는, 230 ㎍/㎠ 이하로 한다. 위스커는 나선 전위가 발생하는 것에 의해 발생하는데, 나선 전위가 발생하기 위해서는 수백 ㎍/㎠ 이상의 부착량의 벌크가 필요하다. A 층 (14) 의 부착량이 230 ㎍/㎠ 이하에서는, 나선 전위가 발생하는 충분한 부착량이 아니며, 기본적으로는 위스커가 발생하지 않는다. 또한 A 층과 B 층은 상온에 있어서 단회로 확산이 진행되기 쉽고, 합금이 형성되기 쉽기 때문에 위스커가 발생하지 않는다.

(B 층)

B 층 (13) 은, Ag, Au, Pt, Pd, Ru, Rh, Os, Ir, 또는 그들의 합금으로 형성되어 있을 필요가 있다. Ag, Au, Pt, Pd, Ru, Rh, Os, Ir 은, 금속 중에서는 비교적 내열성을 갖는다는 특징이 있다. 따라서 기재 (11) 나 C 층 (12) 의 조성이 A 층 (14) 측으로 확산하는 것을 억제하여 내열성을 향상시킨다. 또한, 이들 금속은, A 층 (14) 의 Sn 이나 In 과 화합물을 형성하여 Sn 이나 In 의 산화막 형성을 억제하고, 땜납 젖음성을 향상시킨다. 또한, Ag, Au, Pt, Pd, Ru, Rh, Os, Ir 중에서는, 도전율의 관점에서 Ag 가 보다 바람직하다. Ag 는 도전율이 높다. 예를 들어 고주파의 신호 용도에 Ag 를 사용한 경우, 표피 효과에 의해, 임피던스 저항이 낮아진다.

B 층 (13) 의 합금 조성이 Ag, Au, Pt, Pd, Ru, Rh, Os, Ir, 또는 Ag 와 Au 와 Pt 와 Pd 와 Ru 와 Rh 와 Os 와 Ir 의 합계로 50 질량% 이상이고, 나머지 합금 성분이 Bi, Cd, Co, Cu, Fe, In, Mn, Mo, Ni, Pb, Sb, Se, Sn, W, Tl, Zn 으로 이루어지는 군에서 선택되는 1 종, 혹은 2 종 이상의 금속으로 구성되어 있어도 된다. B 층 (13) 이, 예를 들어 Sn-Ag 도금으로 형성되는 등에 의해, 그 조성이 합금이 됨으로써, 고내미세 슬라이딩 마모성 및 고내삽발성 등을 향상시키는 경우가 있다.

B 층 (13) 의 두께는 0.05 ∼ 0.5 ㎛ 일 필요가 있다. 두께가 0.05 ㎛ 미만이면, 충분한 고내미세 슬라이딩 마모성이나 내삽발성이 얻어지지 않아, 도금의 대부분이 깎이게 되어 접촉 저항이 증가한다. 또한, 두께가 커지면, 단단한 기재 (11) 또는 C 층에 의한 박막 윤활 효과가 저하되어 삽발력이 목표 (비교예 1 보다 15 % 이상 감소) 보다 커지기 때문에, 보다 충분한 저삽발성을 얻기 위해서는 0.5 ㎛ 이하일 필요가 있다.

B 층 (13) 의 Ag, Au, Pt, Pd, Ru, Rh, Os, Ir, 또는 그들 합금의 부착량은 50 ∼ 550 ㎍/㎠ 일 필요가 있다. 여기서, 부착량으로 정의하는 이유를 설명한다. 예를 들어, B 층 (13) 의 두께를 형광 X 선 막두께계로 측정하는 경우, A 층 (14) 과 그 아래의 B 층 (13) 사이에 형성된 합금층에 의해, 측정되는 두께의 값에 오차가 발생하는 경우가 있다. 한편, 부착량으로 제어하는 경우, 합금층의 형성 상황에 좌우되지 않고, 보다 정확한 품질 관리를 할 수 있다. 보다 충분한 고내미세 슬라이딩 마모성이나 내삽발성을 얻기 위해서는, 50 ㎍/㎠ 이상의 부착량이 바람직하다. 또한 부착량이 많으면, 단단한 기재 (11) 또는 C 층에 의한 박막 윤활 효과가 저하되어 삽발력이 목표 (비교예 1 보다 15 % 이상 감소) 보다 커지기 때문에, 보다 충분한 저삽발성을 얻기 위해서는 550 ㎍/㎠ 이하일 필요가 있다.

(C 층)

기재 (11) 와 B 층 (13) 사이에는, Ni, Cr, Mn, Fe, Co, Cu 로 이루어지는 군에서 선택된 1 종, 혹은 2 종 이상으로 이루어지는 C 층 (12) 을 형성할 필요가 있다. Ni, Cr, Mn, Fe, Co, Cu 로 이루어지는 군에서 선택된 1 종, 혹은 2 종 이상의 금속을 이용하여 C 층 (12) 을 형성함으로써, 단단한 C 층 형성에 의해 박막 윤활 효과가 향상되어 저삽발성이 향상되고, C 층 (12) 은 기재 (11) 의 구성 금속이 B 층으로 확산하는 것을 방지하여, 내열성 시험이나 내가스 부식성 시험 후의 접촉 저항 증가 및 땜납 젖음성 열화를 억제하는 등, 내구성이 향상된다.

C 층 (12) 의 합금 조성이, Ni, Cr, Mn, Fe, Co, Cu 의 합계로 50 질량% 이상이고, 또한 B, P, Sn, Zn 으로 이루어지는 군에서 선택된 1 종, 혹은 2 종 이상을 포함해도 된다. C 층 (12) 의 합금 조성이 이와 같은 구성이 됨으로써, C 층 (12) 이 보다 경화함으로써 더욱 박막 윤활 효과가 향상되어 저삽발성이 향상되고, C 층 (12) 의 합금화는 기재 (11) 의 구성 금속이 B 층으로 확산하는 것을 더욱 방지하고, 내열성 시험이나 내가스 부식성 시험 후의 접촉 저항 증가 및 땜납 젖음성 열화를 억제하는 등, 내구성이 향상된다.

C 층 (12) 의 두께는 0.05 ㎛ 이상일 필요가 있다. C 층 (12) 의 두께가 0.05 ㎛ 미만이면, 단단한 C 층에 의한 박막 윤활 효과가 저하되어 저삽발성이 나빠지고, 기재 (11) 의 구성 금속은 B 층으로 확산하기 쉬워지고, 내열성 시험이나 내가스 부식성 시험 후의 접촉 저항 증가 및 땜납 젖음성 열화하기 쉬운 등, 내구성이 나빠진다.

C 층 (12) 의 Ni, Cr, Mn, Fe, Co, Cu 의 부착량이, 0.03 ㎎/㎠ 이상일 필요가 있다. 여기서, 부착량으로 정의하는 이유를 설명한다. 예를 들어, C 층 (12) 의 두께를 형광 X 선 막두께계로 측정하는 경우, A 층 (14), B 층 (13), 및 기재 (11) 등으로 형성된 합금층에 의해, 측정되는 두께의 값에 오차가 발생하는 경우가 있다. 한편, 부착량으로 제어하는 경우, 합금층의 형성 상황에 좌우되지 않고, 보다 정확한 품질 관리를 할 수 있다. 또한 부착량이 0.03 ㎎/㎠ 미만이면, 단단한 C 층에 의한 박막 윤활 효과가 저하되어 저삽발성이 나빠지고, 기재 (11) 의 구성 금속은 B 층으로 확산하기 쉬워지고, 내열성 시험이나 내가스 부식성 시험 후의 접촉 저항 증가 및 땜납 젖음성이 열화하기 쉬운 등, 내구성이 나빠진다.

(A 층과 B 층의 관계)

A 층 (14) 의 두께 [㎛]/B 층 (13) 의 두께 [㎛] 의 비가 0.02 ∼ 4.00 일 필요가 있다. A 층 (14) 의 두께 [㎛]/B 층 (13) 의 두께 [㎛] 의 비가 0.02 미만이면 충분한 내가스 부식성이 얻어지지 않아, 전자 부품용 금속 재료를 염소 가스, 아황산 가스, 황화수소 가스 등의 가스 부식 시험을 실시하면 부식되어, 가스 부식 시험 전과 비교하여 크게 접촉 저항이 증가한다. 또한, A 층 (14) 의 두께 [㎛]/B 층 (13) 의 두께 [㎛] 의 비가 4.00 을 초과하면, 표층에 A 층 (14) 이 많이 존재하여, 내미세 슬라이딩 마모성이 나빠진다.

A 층 (14) 의 부착량 [㎍/㎠]/B 층 (13) 의 부착량 [㎍/㎠] 의 비가 0.10 ∼ 3.00 일 필요가 있다. A 층 (14) 의 부착량 [㎍/㎠]/B 층 (13) 의 부착량 [㎍/㎠] 의 비가 0.10 미만이면 충분한 내가스 부식성이 얻어지지 않아, 전자 부품용 금속 재료를 염소 가스, 아황산 가스, 황화수소 가스 등의 가스 부식 시험을 실시하면 부식되어, 가스 부식 시험 전과 비교하여 크게 접촉 저항이 증가한다. 또한 A 층 (14) 의 부착량 [㎍/㎠]/B 층 (13) 의 부착량 [㎍/㎠] 의 비가 3.00 을 초과하면, 표층에 A 층 (14) 이 많이 존재하여, 내미세 슬라이딩 마모성이 나빠진다.

XPS (X 선 광 전자 분광) 로 Depth 분석을 실시했을 때, 최표로부터 C 층의 농도가 20 at% 가 되는 범위에서, A 층의 농도 (at%) < [B 층의 농도 (at%) + 30] 인 것이 바람직하다. A 층의 농도 (at%) ≥ [B 층의 농도 (at%) + 30] 이면 표층에 A 층 (14) 이 많이 존재하여, 내미세 슬라이딩 마모성이 나빠지는 경우가 있다.

<전자 부품용 금속 재료의 특성>

A 층 (14) 의 표면 (A 층의 표면으로부터 측정한) 의 비커스 경도는 Hv100 이상인 것이 바람직하다. A 층 (14) 의 표면의 비커스 경도가 Hv100 이상이면, 단단한 A 층에 의해 박막 윤활 효과가 향상되고, 저삽발성이 향상된다. 또한 한편으로, A 층 (14) 표면 (A 층의 표면으로부터 측정한) 의 비커스 경도는 Hv1000 이하인 것이 바람직하다. A 층 (14) 의 표면의 비커스 경도가 Hv1000 이하이면, 굽힘 가공성이 향상되어, 본 발명의 전자 부품용 금속 재료를 프레스 성형한 경우에, 성형한 부분에 크랙이 잘 발생하지 않아, 내가스 부식성 (내구성) 저하를 억제한다.

A 층 (14) 의 표면 (A 층의 표면으로부터 측정한) 의 압입 경도는 1000 ㎫ 이상인 것이 바람직하다. A 층 (14) 의 표면의 압입 경도가 1000 ㎫ 이상이면, 단단한 A 층에 의해 박막 윤활 효과가 향상되고, 저삽발성이 향상된다. 또한 한편으로 A 층 (14) 의 표면 (A 층의 표면으로부터 측정한) 의 압입 경도는 10000 ㎫ 이하인 것이 바람직하다. A 층 (14) 의 표면의 압입 경도가 10000 ㎫ 이하이면, 굽힘 가공성이 향상되어, 본 발명의 전자 부품용 금속 재료를 프레스 성형한 경우에, 성형한 부분에 크랙이 잘 발생하지 않아, 내가스 부식성 (내구성) 저하를 억제한다.

A 층 (14) 의 표면의 산술 평균 높이 (Ra) 는 0.1 ㎛ 이하인 것이 바람직하다. A 층 (14) 의 표면의 산술 평균 높이 (Ra) 가 0.1 ㎛ 이하이면 비교적 부식하기 쉬운 볼록부가 적어지고 평활해지기 때문에, 내가스 부식성이 향상된다.

A 층 (14) 의 표면의 최대 높이 (Rz) 는 1 ㎛ 이하인 것이 바람직하다. A 층 (14) 의 표면의 최대 높이 (Rz) 가 1 ㎛ 이하이면 비교적 부식하기 쉬운 볼록부가 적어지고 평활해지기 때문에, 내가스 부식성이 향상된다.

XPS (X 선 광 전자 분광) 로 Depth 분석을 실시했을 때, 최표층 (A 층) (14) 의 Sn 또는 In 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D1), 중층 (B 층) (13) 의 Ag, Au, Pt, Pd, Ru, Rh, Os 또는 Ir 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D2), 하층 (C 층) (12) 의 Ni, Cr, Mn, Fe, Co 또는 Cu 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D3) 이 최표면으로부터 D1, D2, D3 의 순서로 존재하는 것이 바람직하다. 최표면으로부터 D1, D2, D3 의 순서로 존재하지 않는 경우, 충분한 내가스 부식성이 얻어지지 않아, 전자 부품용 금속 재료를 염소 가스, 아황산 가스, 황화수소 가스 등의 가스 부식 시험을 실시하면 부식되어, 가스 부식 시험 전과 비교하여 크게 접촉 저항이 증가할 우려가 있다.

XPS (X 선 광 전자 분광) 로 Depth 분석을 실시했을 때, 최표층 (A 층) (14) 의 Sn 또는 In 의 원자 농도 (at%) 의 최고치, 및, 중층 (B 층) (13) 의 Ag, Au, Pt, Pd, Ru, Rh, Os 또는 Ir 의 원자 농도 (at%) 의 최고치가 각각 10 at% 이상이고, 하층 (C 층) (12) 의 Ni, Cr, Mn, Fe, Co 또는 Cu 의 원자 농도 (at%) 가 25 at% 이상인 깊이가 50 ㎚ 이상인 것이 바람직하다. 최표층 (A 층) (14) 의 Sn 또는 In 의 원자 농도 (at%) 의 최고치, 및, 중층 (B 층) (13) 의 Ag, Au, Pt, Pd, Ru, Rh, Os 또는 Ir 의 원자 농도 (at%) 의 최고치가 각각 10 at% 미만이고, 하층 (C 층) (12) 의 Ni, Cr, Mn, Fe, Co 또는 Cu 의 원자 농도 (at%) 가 25 at% 이상인 깊이가 50 ㎚ 미만인 경우, 저삽발성이나 내구성 (내열성, 내가스 부식성, 땜납 젖음성 등) 은, 기재 성분이 최표층 (A 층) (14) 또는 중층 (B 층) (13) 으로 확산하여 나빠질 우려가 있다.

<전자 부품용 금속 재료의 용도>

본 발명의 전자 부품용 금속 재료의 용도는 특별히 한정하지 않지만, 예를 들어 전자 부품용 금속 재료를 접점 부분에 사용한 커넥터 단자, 전자 부품용 금속 재료를 접점 부분에 사용한 FFC 단자 또는 FPC 단자, 전자 부품용 금속 재료를 외부 접속용 전극에 사용한 전자 부품 등을 들 수 있다. 또한, 단자에 대해서는, 압착 단자, 납땜 단자, 프레스 피트 단자 등, 배선측과의 접합 방법에 상관없다. 외부 접속용 전극에는, 탭에 표면 처리를 실시한 접속 부품이나 반도체의 언더 범프 메탈용에 표면 처리를 실시한 재료 등이 있다.

또한, 이와 같이 형성된 커넥터 단자를 이용하여 커넥터를 제작해도 되고, FFC 단자 또는 FPC 단자를 이용하여 FFC 또는 FPC 를 제작해도 된다.

전자 부품용 금속 재료를, 하우징에 장착하는 장착부의 일방측에 암단자 접속부가, 타방측에 기판 접속부가 각각 형성되고, 상기 기판 접속부를 기판에 형성된 스루홀에 압입하여 상기 기판에 장착하는 압입형 단자도 본 발명의 전자 부품용 금속 재료이다.

커넥터는 숫단자와 암단자의 양방이 본 발명의 전자 부품용 금속 재료여도 되고, 숫단자 또는 암단자의 편방만이어도 된다. 또한 숫단자와 암단자의 양방을 본 발명의 전자 부품용 금속 재료로 함으로써, 더욱 저삽발성이 향상된다.

<전자 부품용 금속 재료의 제조 방법>

본 발명의 전자 부품용 금속 재료의 제조 방법으로는, 습식 (전기, 무전해) 도금, 건식 (스퍼터, 이온 플레이팅 등) 도금 등을 사용할 수 있다. 구체적인 방법으로는, 기재 (11) 상에 C 층 (12) 을 성막하고, C 층 (12) 상에 B 층 (13) 을 성막하고, B 층 (13) 상에 A 층 (14) 을 성막하고, A 층 (14) 과 B 층 (13) 이 확산에 의해 합금층을 형성시키는 방법이 있다. 이 제조 방법이면, Sn 의 응착력을 더욱 작게 함으로써 고내미세 슬라이딩 마모성 및 고내삽발성이 얻어지고, 저삽발성이나 저위스커 등의 특성을 향상시킨다.

(열처리)

A 층 (14) 을 형성시킨 후에, 고내미세 슬라이딩 마모성, 고내삽발성, 저위스커성 및 저삽발성을 향상시킬 목적으로 열처리를 실시해도 된다. 열처리에 의해 A 층 (14) 과 B 층 (13) 이 합금층을 형성하기 쉬워지고, Sn 의 응착력을 더욱 작게 함으로써 고내미세 슬라이딩 마모성 및 고내삽발성이 얻어지고, 저삽발성이나 저위스커 등의 특성이 향상된다. 또한, 이 열처리에 대해서는, 처리 조건 (온도 × 시간) 은 적절히 선택할 수 있다. 또한, 특별히 이 열처리는 하지 않아도 되다.

열처리는, 온도 500 ℃ 이하, 12 시간 이내에서 실시되는 것이 바람직하다. 온도가 500 ℃ 를 초과하면, 접촉 저항이 높아지고, 땜납 젖음성이 열등해지는 등의 문제가 발생하는 경우가 있다. 열처리 시간이 12 시간을 초과하면, 접촉 저항이 높아지고, 땜납 젖음성이 열등해지는 등의 문제가 발생하는 경우가 있다.

A 층 (14) 상, 또는 A 층 (14) 상에 열처리를 실시한 후에, 고내미세 슬라이딩 마모성, 고내삽발성, 저삽발성 및 고내구성 (내열성, 내가스 부식성, 땜납 젖음성 등) 을 향상시킬 목적으로 후 처리를 실시해도 된다. 후 처리에 의해 윤활성이 향상되고, 추가적인 저삽발성이 얻어지고, 또한 A 층과 B 층의 산화가 억제되어, 내열성, 내가스 부식성 및 땜납 젖음성 등의 내구성이 향상된다. 구체적인 후 처리로는 인히비터를 이용한, 인산염 처리, 윤활 처리, 실란 커플링 처리 등이 있다. 또한, 이 열처리에 대해서는, 처리 조건 (온도 × 시간) 은 적절히 선택할 수 있다. 또한, 특별히 이 열처리는 하지 않아도 되다.

실시예

이하, 본 발명의 실시예를 비교예와 함께 나타내지만, 이들은 본 발명을 보다 바람직하게 이해하기 위해서 제공하는 것으로, 본 발명이 한정되는 것을 의도하는 것은 아니다.

실시예 및 비교예로서, 기재, C 층, B 층, A 층을 이 순서로 형성하여 열처리를 실시함으로써 형성한 시료를, 이하의 표 1 ∼ 7 에 나타내는 조건으로 각각 제작하였다.

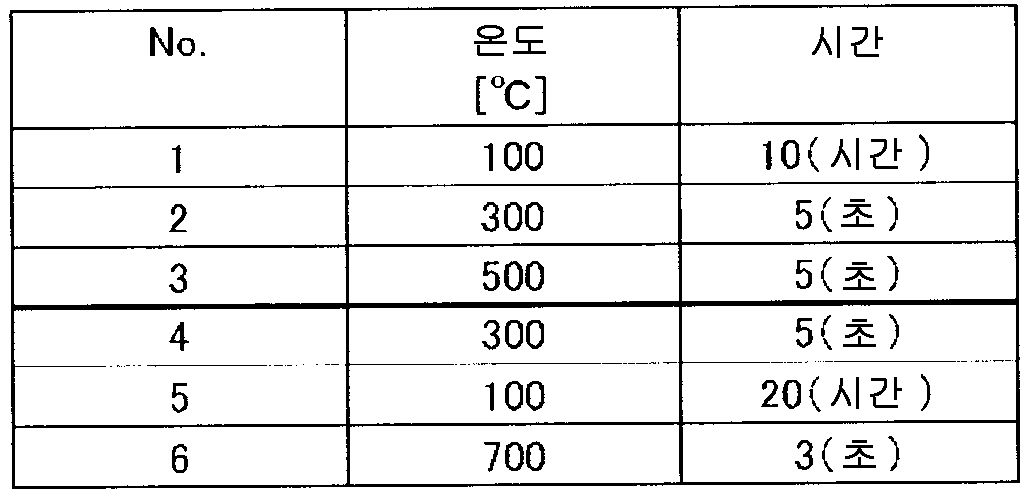

표 1 에 기재의 제작 조건을, 표 2 에 C 층의 제작 조건을, 표 3 에 B 층의 제작 조건을, 표 4 에 A 층의 제작 조건을, 표 5 에 열처리 조건을 각각 나타낸다. 또한, 표 6 (표 6-1, 표 6-2, 표 6-3) 에 각 실시예에서 사용한 각층의 제작 조건 및 열처리의 조건을, 표 7 에 각 비교예에서 사용한 각층의 제작 조건 및 열처리의 조건을 각각 나타낸다.

[표 1]

[표 2]

[표 3]

[표 4]

[표 5]

[표 6-1]

[표 6-2]

[표 6-3]

[표 7]

(두께의 측정)

A 층, B 층, C 층의 두께는, A 층, B 층, C 층의 원소를 갖지 않는 기재에 각각 표면 처리를 실시하고, 각각 형광 X 선 막두께계 (Seiko Instruments 제조 SFT9500X, 콜리메이터 0.1 ㎜Φ) 로 실제의 두께를 측정하였다. 예를 들어, Sn 도금의 경우에는, 기재가 Cu-10 질량% Sn-0.15 질량% P 이면, 기재에 Sn 을 가지고 있으며, 정확한 Sn 도금의 두께를 알 수 없기 때문에, Sn 이 기재의 조성을 가지고 있지 않은, Cu-30 질량% Zn 으로 두께를 측정하였다.

(부착량의 측정)

각 시료를 황산이나 질산 등으로 산 분해하고, ICP (유도 결합 플라즈마) 발광 분광 분석에 의해 각 금속의 부착량을 측정하였다. 또한 구체적으로 사용하는 산은, 각각의 샘플을 갖는 조성에 따라 상이하다.

(조성의 결정)

측정한 부착량에 기초하여, 각 금속의 조성을 산출하였다.

(층 구조의 결정)

얻어진 시료의 층 구조는, XPS (X 선 광 전자 분광) 분석에 의한 깊이 (Depth) 프로파일로 결정하였다. 분석한 원소는, A 층, B 층, C 층의 조성과 C 및 O 이다. 이들 원소를 지정 원소로 한다. 또한, 지정 원소의 합계를 100 % 로 하여, 각 원소의 농도 (at%) 를 분석하였다. XPS (X 선 광 전자 분광) 분석에서의 두께는, 분석에 의한 차트의 횡축의 거리 (SiO2 환산으로의 거리) 에 대응한다.

또한, 얻어진 시료의 표면은, XPS (X 선 광 전자 분광) 분석에 의한 Survey 측정으로 정성 분석도 실시하였다. 정성 분석의 농도의 분해능은 0.1 at% 로 하였다.

XPS 장치로는, 알박·파이 주식회사 제조 5600MC 를 이용하여, 도달 진공도 : 5.7 × 10-9 Torr, 여기원 : 단색화 AlKα, 출력 : 210 W, 검출 면적 : 800 ㎛Φ, 입사각 : 45 도, 취출각 : 45 도, 중화총 없음으로 하고, 이하의 스퍼터 조건으로 측정하였다.

이온종 : Ar+

가속 전압 : 3 ㎸

소인 영역 : 3 ㎜ × 3 ㎜

레이트 : 2.8 ㎚ /min. (SiO2 환산)

(평가)

각 시료에 대하여 이하의 평가를 실시하였다.

A. 내미세 슬라이딩 마모성

내미세 슬라이딩 마모성은, 야마자키 정기 연구소 제조 정밀 슬라이딩 시험 장치 CRS-G2050 형을 사용하여, 슬라이딩 거리 0.5 ㎜, 슬라이딩 속도 1 ㎜/s, 접촉 하중 1 N, 슬라이딩 횟수 500 왕복 조건으로 슬라이딩 횟수와 접촉 저항의 관계를 평가하였다. 샘플 수는 5 개로 하고, 각 샘플의 최소치 내지 최대치의 범위를 채용하였다. 목표로 하는 특성은, 슬라이딩 횟수 100 회시에 접촉 저항이 50 mΩ 이하이다. 접촉 저항은, < 50, 50 ∼ 200 mΩ 로 구분하였다.

B. 내삽발성

하기의 「C. 삽발력」 에 기재된 방법으로 10 회 삽발 시험을 실시하고, 삽발 시험 후의 접촉 저항으로 평가하였다. 목표로 하는 특성은, 접촉 저항 10 mΩ 이하이다. 접촉 저항은, 1 ∼ 5, 2 ∼ 7, 3 ∼ 9, 10 < mΩ 로 구분하였다.

C. 삽발력

삽발력은, 시판되는 Sn 리플로우 도금 암단자 (090 형 스미토모 TS/야사키 090II 시리즈 암단자 비방수/F090-SMTS) 를 이용하여, 실시예 및 비교예에 관련된 도금한 숫단자와 삽발 시험함으로써 평가하였다.

시험에 사용한 측정 장치는, 아이코 엔지니어링 제조 1311NR 이고, 숫핀의 슬라이딩 거리 5 ㎜ 로 평가하였다. 샘플 수는 5 개로 하고, 삽발력은, 삽입력과 발거력이 동등하기 때문에, 각 샘플의 최대 삽입력의 값을 평균한 값을 채용하였다. 삽발력의 블랭크재로는, 비교예 1 의 샘플을 채용하였다.

삽발력의 목표는, 비교예 1 의 최대 삽발력과 비교하여 85 % 미만이다. 이것은, 비교예 4 가 비교예 1 의 최대 삽입력과 비교하여 90 % 이고, 이 비교예 4 보다, 더욱 큰 삽발력의 감소를 목표로 하였다.

D. 위스커

위스커는, JEITA RC-5241 의 하중 시험 (구압자법) 으로 평가하였다. 즉, 각 샘플에 대하여 하중 시험을 실시하고, 하중 시험을 끝낸 샘플을 SEM (JEOL 사 제조, 형식 JSM-5410) 으로 100 ∼ 10000 배의 배율로 관찰하여, 위스커의 발생 상황을 관찰하였다. 하중 시험 조건을 이하에 나타낸다.

구압자의 직경 : Φ 1 ㎜ ± 0.1 ㎜

시험 하중 : 2 N ± 0.2 N

시험 시간 : 120 시간

샘플수 : 10

목표로 하는 특성은, 길이 20 ㎛ 이상의 위스커가 발생하지 않는 것이지만, 최대의 목표로는, 위스커가 1 개도 발생하지 않는 것으로 하였다.

E. 접촉 저항

접촉 저항은, 야마자키 정기 제조 접점 시뮬레이터 CRS-113-Au 형을 사용하여, 접점 하중 50 g 의 조건으로 4 단자법으로 측정하였다. 샘플 수는 5 개로 하고, 각 샘플의 최소치 내지 최대치의 범위를 채용하였다. 목표로 하는 특성은, 접촉 저항 10 mΩ 이하이다.

F. 내열성

내열성은, 대기 가열 (155 ℃ × 500 h) 시험 후의 샘플의 접촉 저항을 측정하고, 평가하였다. 목표로 하는 특성은, 접촉 저항 10 mΩ 이하이지만, 최대의 목표로는, 접촉 저항이, 내열성 시험 전후로 변화가 없는 (동등한) 것으로 하였다. 내열성은, 접촉 저항이 1 ∼ 3, 2 ∼ 4, 3 ∼ 7, 10 < mΩ 로 구분하였다.

G. 내가스 부식성

내가스 부식성은, 하기의 시험 환경에서 평가하였다. 내가스 부식성의 평가는, 환경 시험을 끝낸 시험 후의 샘플의 접촉 저항과 외관이다. 목표로 하는 특성은, 접촉 저항 10 mΩ 이하이고, 외관은 변색이 없는 것이다. 그러나 접촉 저항의 최대의 목표로는, 내가스 부식성 시험 전후로 변화가 없는 (동등한) 것으로 하였다. 내가스 부식성은, 접촉 저항이 1 ∼ 3, 2 ∼ 4, 6 ∼ 9, 10 < mΩ 로 구분하였다.

황화수소 가스 부식 시험

아황산 농도 : 3 ppm

온도 : 40 ℃

습도 : 80 % RH

폭로 시간 : 96 h

샘플 수 : 5 개

H. 땜납 젖음성

땜납 젖음성은 도금 후의 샘플을 평가하였다. 솔더 체커 (레스카사 제조 SAT-5000) 를 사용하고, 플럭스로서 시판되는 25 % 로진메탄올 플럭스를 이용하여, 메니스코 그래프법으로 땜납 젖음 시간을 측정하였다. 땜납은 Sn-3Ag-0.5Cu (250 ℃) 를 사용하였다. 샘플 수는 5 개로 하고, 각 샘플의 최소치 내지 최대치의 범위를 채용하였다. 목표로 하는 특성은, 제로 크로스 타임 5 초 (s) 이하이다. 제로 크로스는, 1 ∼ 3, 5 < s 로 구분하였다.

I. 굽힘 가공성

굽힘 가공성은, W 자형의 금형을 이용하여 시료의 판두께와 굽힘 반경의 비가 1 이 되는 조건으로 90°굽힘으로 평가하였다. 평가는 굽힘 가공부 표면을 광학 현미경으로 관찰하고, 크랙이 관찰되지 않은 경우의 실용상 문제 없다고 판단한 경우에는 ○ 로 하고, 크랙이 확인된 경우를 × 로 하였다. 또한, 샘플 수는 3 개로 하였다.

J. 비커스 경도

최표층 (A 층) 의 비커스 경도는, 샘플 표면으로부터 하중 980.7 mN (Hv0.1), 하중 유지 시간 15 초로 타근을 쳐서 측정하였다.

K. 압입 경도

최표층 (A 층) 의 압입 경도는, 초미소 경도 시험 (엘리오닉스 제조 ENT-2100) 에 의해, 샘플 표면에 하중 0.1 mN 으로 타근을 쳐서 측정하였다. 또한, 1 시료 당 5 회 측정하였다.

L. 표면 조도

표면 조도 (산술 평균 높이 (Ra) 및 최대 높이 (Rz)) 의 측정은, JIS B 0601 에 준거하여, 비접촉식 삼차원 측정 장치 (미타카 광기사 제조, 형식 NH-3) 를 이용하여 실시하였다. 컷오프는 0.25 ㎜, 측정 길이는 1.50 ㎜ 이고, 1 시료 당 5 회 측정하였다.

각 조건 및 평가 결과를 표 8 ∼ 16 에 나타낸다.

[표 8]

[표 9]

[표 10]

[표 11]

[표 12]

[표 13]

[표 14]

[표 15]

[표 16]

실시예 1 ∼ 76 은, 내미세 슬라이딩 마모성, 내삽발성 모두 우수한 전자 부품 금속 재료였다.

비교예 1 은 블랭크재이다.

비교예 2 는, 비교예 1 의 블랭크재의 Sn 도금을 얇게 하여 제작한 것인데, 땜납 젖음성이 나빴다.

비교예 3 은, 비교예 2 와 비교하여 열처리를 실시하지 않고 제작한 것인데, 삽발력이 목표보다 높았다.

비교예 4 는, 비교예 2 와 비교하여 중층에 Cu 도금을 실시하여 제작한 것인데, 삽발력은 비교예 1 과 비교하여 90 % 였다.

비교예 5 는, 비교예 4 와 비교하여 Sn 도금을 얇게 하여 제작한 것인데, 땜납 젖음성이 나빴다.

비교예 6 은, 비교예 5 와 비교하여 열처리를 실시하지 않고 제작한 것인데, 삽발력이 목표보다 높았다.

비교예 7 은, 비교예 1 의 블랭크재와 비교하여 하층에 Cu 도금을 실시하여 제작한 것인데, 비교예 1 과 특성은 변함없었다.

비교예 8 은, 비교예 1 의 블랭크재와 비교하여 하층의 Ni 도금을 두껍게 실시하여 제작한 것인데, 비교예 1 과 특성은 변함없었다.

비교예 9 ∼ 13 은, B 층의 두께나 부착량이 목표보다 얇고, 적은 것인데, 내미세 슬라이딩 마모성이 나쁘고, 내삽발성도 높았다.

비교예 14 는, A 층의 두께나 부착량이 목표보다 얇고, 적은 것인데, 내가스 부식성이 나쁘고, 시험 후의 외관에 변색이 확인되었다.

비교예 15 는, A 층의 두께나 부착량이 목표보다 두껍고, 많은 것인데, A 층과 B 층의 관계에 있어서 A 층의 비율이 많아, XPS (X 선 광 전자 분광) 로의 Depth 측정에서 A 층이 목표보다 높은 농도로 존재하였기 때문에, 내미세 슬라이딩 마모성이 나빴다.

비교예 16 은, A 층의 두께나 부착량이 목표보다 얇고, 적은 것인데, 내가스 부식성이 나쁘고, 시험 후의 외관에 변색이 확인되었다.

비교예 17 은, A 층의 두께나 부착량이 목표보다 두껍고, 많은 것인데, A 층과 B 층의 관계 목표대로였지만 역시 A 층의 두께나 부착량이 목표보다 두껍고, 많기 때문에 내미세 슬라이딩 마모성이 나빴다.

비교예 18 은, A 층의 두께나 부착량이 목표보다 얇고, 적은 것인데, 내가스 부식성이 나쁘고, 시험 후의 외관에 변색이 확인되었다.

비교예 19 는, A 층의 두께나 부착량이 목표보다 두껍고, 많은 것인데, A 층과 B 층의 관계 목표대로였지만 역시 A 층의 두께나 부착량이 목표보다 두껍고, 많기 때문에 내미세 슬라이딩 마모성이 나빴다. 또한 삽발력도 높았다.

비교예 20 ∼ 22 는, B 층의 두께나 부착량이 목표보다 두껍고, 많은 것인데, 삽입력이 높았다.

비교예 23 은, C 층의 두께나 부착량이 목표보다 얇고, 적은 것인데, 삽입력이 높고, 내열성 및 땜납 젖음성도 나빴다.

비교예 24 는, 목표의 열처리보다 시간을 길게 한 것인데, 땜납이 젖지 않았다.

비교예 25 는, 목표의 열처리보다 온도를 높게 한 것인데, 땜납이 젖지 않았다.

비교예 26 은, A 층의 두께나 부착량이 목표보다 얇고, 적은 것인데, XPS (X 선 광 전자 분광) 로의 Depth 측정에서, 상기 A 층의 Sn 또는 In 의 원자 농도 (at%) 의 최고치가 10 at% 이하이고, 내가스 부식성이 나쁘고, 황화수소 가스 부식 시험 후의 접촉 저항이 목표를 상회하였다.

비교예 27 은, B 층의 두께나 부착량이 목표보다 얇고, 적은 것인데, XPS (X 선 광 전자 분광) 로의 Depth 측정에서, 상기 B 층의 원자 농도 (at%) 의 최고치가 10 at% 이하이고, 내열성이나 땜납 젖음성이 나빴다.

비교예 28 은, C 층의 두께나 부착량이 목표보다 얇고, 적은 것인데, 삽입력이 높고, 내열성 및 땜납 젖음성도 나빴다.

비교예 29 는, 실시예 2 와 비교하여, Sn 과 Ag 의 도금 순서를 반대로 하여 제작한 것인데, XPS (X 선 광 전자 분광) 로의 Depth 측정에서 상기 최표층 (A 층) 의 Sn 또는 In 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D1), 상기 중층 (B 층) 의 Ag, Au, Pt, Pd, Ru, Rh, Os 또는 Ir 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D2) 가 D2, D1 의 순서로 존재하기 때문에, 내가스 부식성이 나쁘고, 황화수소 가스 부식 시험 후의 접촉 저항이 목표를 상회하였다.

또한, 도 2 에 실시예 2 에 관련된 XPS (X 선 광 전자 분광) 의 Depth 측정 결과를 나타낸다. 도 2 로부터, 최표로부터 C 층이 20 at% 가 되는 범위에 있어서 A 층의 농도 (at%) < [B 층의 농도 (at%) + 30] 을 만족하는 것을 알 수 있다.

또한, A 층의 Sn 또는 In 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D1), B 층의 Ag, Au, Pt, Pd, Ru, Rh, Os 또는 Ir 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D2), C 층의 Ni, Cr, Mn, Fe, Co 또는 Cu 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D3) 이 최표면으로부터 D1, D2, D3 의 순서로 존재하고, A 층의 Sn 또는 In 의 원자 농도 (at%) 의 최고치, 및, B 층의 Ag, Au, Pt, Pd, Ru, Rh, Os 또는 Ir 의 원자 농도 (at%) 의 최고치가 각각 10 at% 이상이고, 상기 C 층의 Ni, Cr, Mn, Fe, Co 또는 Cu 의 원자 농도 (at%) 가 25 at% 이상인 깊이가 50 ㎚ 이상인 것을 알 수 있다.

10 ; 전자 부품용 금속 재료

11 ; 기재

12 ; C 층

13 ; B 층

14 ; A 층

11 ; 기재

12 ; C 층

13 ; B 층

14 ; A 층

Claims (22)

- 기재 상에 Sn, In, 또는 그들의 합금으로 이루어지는 A 층이 형성되고,

상기 기재와 상기 A 층 사이에 Ag, Au, Pt, Pd, Ru, Rh, Os, Ir, 또는 그들의 합금으로 이루어지는 B 층이 형성되고,

상기 기재와 상기 B 층 사이에, Ni, Cr, Mn, Fe, Co, Cu 로 이루어지는 군에서 선택된 1 종, 혹은 2 종 이상으로 이루어지는 C 층이 형성되고,

상기 A 층의 두께가 0.01 ∼ 0.3 ㎛ 이고,

상기 B 층의 두께가 0.05 ∼ 0.5 ㎛ 이고,

상기 C 층의 두께가 0.05 ㎛ 이상이고,

상기 A 층의 두께/상기 B 층의 두께의 비가 0.02 ∼ 4.00 이고,

XPS (X 선 광 전자 분광) 로 Depth 분석을 실시했을 때, 최표로부터 C 층의 농도가 20 at% 가 되는 범위에서,

A 층의 농도 (at%) < B 층의 농도 (at%) + 30

을 만족하고,

표면의 산술 평균 높이 (Ra) 가 0.1 ㎛ 이하인 전자 부품용 금속 재료. - 기재 상에 Sn, In, 또는 그들의 합금으로 이루어지는 A 층이 형성되고,

상기 기재와 상기 A 층 사이에 Ag, Au, Pt, Pd, Ru, Rh, Os, Ir, 또는 그들의 합금으로 이루어지는 B 층이 형성되고,

상기 기재와 상기 B 층 사이에, Ni, Cr, Mn, Fe, Co, Cu 로 이루어지는 군에서 선택된 1 종, 혹은 2 종 이상으로 이루어지는 C 층이 형성되고,

상기 A 층의 부착량이 7 ∼ 230 ㎍/㎠ 이고,

상기 B 층의 부착량이 50 ∼ 550 ㎍/㎠ 이고,

상기 C 층의 부착량이 0.03 ㎎/㎠ 이상이고,

상기 A 층의 부착량/상기 B 층의 부착량의 비가 0.10 ∼ 3.00 이고,

XPS (X 선 광 전자 분광) 로 Depth 분석을 실시했을 때, 최표로부터 C 층의 농도가 20 at% 가 되는 범위에서,

A 층의 농도 (at%) < B 층의 농도 (at%) + 30

을 만족하고,

표면의 산술 평균 높이 (Ra) 가 0.1 ㎛ 이하인 전자 부품용 금속 재료. - 제 1 항 또는 제 2 항에 있어서,

상기 A 층의 합금 조성이 Sn, In, 또는 Sn 과 In 의 합계로 50 질량% 이상이고, 나머지 합금 성분이 As, Bi, Cd, Co, Cr, Cu, Fe, Mn, Mo, Ni, Sb, W, Zn 으로 이루어지는 군에서 선택되는 1 종, 혹은 2 종 이상의 금속으로 이루어지는 전자 부품용 금속 재료. - 제 1 항 또는 제 2 항에 있어서,

상기 B 층의 합금 조성이 Ag, Au, Pt, Pd, Ru, Rh, Os, Ir, 또는 Ag 와 Au 와 Pt 와 Pd 와 Ru 와 Rh 와 Os 와 Ir 의 합계로 50 질량% 이상이고, 나머지 합금 성분이 Bi, Cd, Co, Cu, Fe, Mn, Mo, Ni, Pb, Sb, Se, W, Tl, Zn 으로 이루어지는 군에서 선택되는 1 종, 혹은 2 종 이상의 금속으로 이루어지는 전자 부품용 금속 재료. - 제 1 항 또는 제 2 항에 있어서,

상기 C 층의 합금 조성이 Ni, Cr, Mn, Fe, Co, Cu 의 합계로 50 질량% 이상이고, 또한 B, P, Zn 으로 이루어지는 군에서 선택된 1 종, 혹은 2 종 이상의 금속으로 이루어지는 전자 부품용 금속 재료. - 제 1 항 또는 제 2 항에 있어서,

초미소 경도 시험에 의해, 표면에 하중 0.1 mN 으로 타근을 쳐서 측정했을 때의, 표면의 압입 경도가 1000 ㎫ 이상인 전자 부품용 금속 재료. - 제 1 항 또는 제 2 항에 있어서,

초미소 경도 시험에 의해, 표면에 하중 0.1 mN 으로 타근을 쳐서 측정했을 때의, 표면의 압입 경도가 10000 ㎫ 이하인 전자 부품용 금속 재료. - 제 1 항 또는 제 2 항에 있어서,

XPS (X 선 광 전자 분광) 로 Depth 분석을 실시했을 때, 상기 A 층의 Sn 또는 In 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D1), 상기 B 층의 Ag, Au, Pt, Pd, Ru, Rh, Os 또는 Ir 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D2), 상기 C 층의 Ni, Cr, Mn, Fe, Co 또는 Cu 의 원자 농도 (at%) 의 최고치를 나타내는 위치 (D3) 가 최표면으로부터 D1, D2, D3 의 순서로 존재하는 전자 부품용 금속 재료. - 제 1 항 또는 제 2 항에 기재된 전자 부품용 금속 재료를 접점 부분에 사용한 커넥터 단자.

- 제 1 항 또는 제 2 항에 기재된 전자 부품용 금속 재료를 접점 부분에 사용한 FFC 단자.

- 제 1 항 또는 제 2 항에 기재된 전자 부품용 금속 재료를 접점 부분에 사용한 FPC 단자.

- 제 1 항 또는 제 2 항에 기재된 전자 부품용 금속 재료를 외부 접속용 전극에 사용한 전자 부품.

- 제 1 항 또는 제 2 항에 기재된 전자 부품용 금속 재료를, 하우징에 장착하는 장착부의 일방측에 암단자 접속부가, 타방측에 기판 접속부가 각각 형성되고, 상기 기판 접속부를 기판에 형성된 스루홀에 압입하여 상기 기판에 장착하는 압입형 단자에 사용한 전자 부품.

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2012-092240 | 2012-04-13 | ||

| JP2012092240A JP5968668B2 (ja) | 2012-04-13 | 2012-04-13 | 電子部品用金属材料 |

| PCT/JP2013/051354 WO2013153832A1 (ja) | 2012-04-13 | 2013-01-23 | 電子部品用金属材料 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20150002803A KR20150002803A (ko) | 2015-01-07 |

| KR101688290B1 true KR101688290B1 (ko) | 2016-12-20 |

Family

ID=49327413

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020147031715A KR101688290B1 (ko) | 2012-04-13 | 2013-01-23 | 전자 부품용 금속 재료 |

Country Status (5)

| Country | Link |

|---|---|

| JP (1) | JP5968668B2 (ko) |

| KR (1) | KR101688290B1 (ko) |

| CN (1) | CN104204296B (ko) |

| TW (1) | TWI548512B (ko) |

| WO (1) | WO2013153832A1 (ko) |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5700183B1 (ja) * | 2013-10-22 | 2015-04-15 | Jfeスチール株式会社 | 固体高分子形燃料電池のセパレータ用ステンレス箔 |

| JP6503159B2 (ja) * | 2014-04-22 | 2019-04-17 | Jx金属株式会社 | 電子部品用金属材料、それを用いたコネクタ端子、コネクタ及び電子部品 |

| JP6553333B2 (ja) * | 2014-06-05 | 2019-07-31 | Jx金属株式会社 | 電子部品用金属材料、それを用いたコネクタ端子、コネクタ及び電子部品 |

| JP6268070B2 (ja) * | 2014-09-16 | 2018-01-24 | 矢崎総業株式会社 | メッキ材及び端子金具 |

| JP6268055B2 (ja) * | 2014-07-15 | 2018-01-24 | 矢崎総業株式会社 | 端子及びコネクタ |

| JP6272744B2 (ja) * | 2014-10-24 | 2018-01-31 | 矢崎総業株式会社 | 板状導電体及び板状導電体の表面処理方法 |

| WO2016010053A1 (ja) * | 2014-07-14 | 2016-01-21 | 矢崎総業株式会社 | 電気素子 |

| JP6374718B2 (ja) * | 2014-07-14 | 2018-08-15 | 矢崎総業株式会社 | 電気素子 |

| JP2016113666A (ja) * | 2014-12-15 | 2016-06-23 | 矢崎総業株式会社 | 電気素子及びコネクタ |

| EP3235588B1 (en) * | 2014-12-15 | 2019-11-06 | Senju Metal Industry Co., Ltd | Solder alloy for plating and electronic component |

| JP2016115542A (ja) * | 2014-12-15 | 2016-06-23 | 矢崎総業株式会社 | 電気素子及びコネクタ |

| JP6655325B2 (ja) * | 2015-08-25 | 2020-02-26 | 株式会社エンプラス | 電気接触子及び電気部品用ソケット |

| JP6624999B2 (ja) * | 2016-03-31 | 2019-12-25 | 日鉄日新製鋼株式会社 | 自動車用端子 |

| KR101797660B1 (ko) * | 2016-04-25 | 2017-11-15 | (주)인광 | 내흑변성이 우수한 인듐합금 전해도금층을 갖는 전기, 전자기기 부품 및 그 제조방법 |

| CN106364055A (zh) * | 2016-11-24 | 2017-02-01 | 苏州华意铭铄激光科技有限公司 | 一种摩擦系数低的复合金属制品 |

| TWI714284B (zh) * | 2018-09-27 | 2020-12-21 | 日商Toto股份有限公司 | 水龍頭金屬零件 |

| US11939653B2 (en) * | 2018-11-30 | 2024-03-26 | Tanaka Kikinzoku Kogyo K.K. | Electrically-conductive material having excellent wear resistance and heat resistance |

| CN110438365B (zh) * | 2019-09-06 | 2020-07-24 | 内蒙古自治区国际蒙医医院(内蒙古自治区蒙医药研究所) | 蒙医针灸针及其制备方法 |

| KR102092574B1 (ko) * | 2019-11-21 | 2020-03-26 | 주식회사 지오스토리 | 전자해도의 실시간 갱신이 가능한 전자해도 현시용 모바일 디바이스의 운용시스템 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006152389A (ja) | 2004-11-30 | 2006-06-15 | Nikko Metal Manufacturing Co Ltd | Sn被覆銅系材料及び端子 |

| JP2011122234A (ja) | 2009-07-15 | 2011-06-23 | Kyowa Densen Kk | メッキ構造及び電気材料の製造方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61124597A (ja) | 1984-11-20 | 1986-06-12 | Furukawa Electric Co Ltd:The | 銀被覆電気材料 |

| JP2726434B2 (ja) | 1988-06-06 | 1998-03-11 | 古河電気工業株式会社 | SnまたはSn合金被覆材料 |

| JP2670348B2 (ja) | 1989-05-15 | 1997-10-29 | 古河電気工業株式会社 | SnまたはSn合金被覆材料 |

| JP2925986B2 (ja) * | 1995-09-08 | 1999-07-28 | 古河電気工業株式会社 | 接点部と端子部とからなる固定接点用材料又は電気接点部品 |

| JPH11350188A (ja) * | 1998-06-03 | 1999-12-21 | Furukawa Electric Co Ltd:The | 電気・電子部品用材料とその製造方法、およびその材料を用いた電気・電子部品 |

| CN1318647C (zh) * | 2001-01-19 | 2007-05-30 | 古河电气工业株式会社 | 电镀材料及其制造方法、使用了该材料的电气电子部件 |

| JP2002352540A (ja) * | 2001-05-22 | 2002-12-06 | Mitsui Chemicals Inc | フレキシブル金属積層体 |

| JP3513709B2 (ja) | 2001-10-16 | 2004-03-31 | 石原薬品株式会社 | 前処理によるスズホイスカーの防止方法 |

| JP5396139B2 (ja) * | 2009-05-08 | 2014-01-22 | 株式会社神戸製鋼所 | プレスフィット端子 |

| JP4632380B2 (ja) * | 2009-06-04 | 2011-02-16 | 協和電線株式会社 | めっき被膜接続端子部材、これを用いた接続端子、これに用いられるめっき被膜材及び多層めっき材料、並びにめっき被膜接続端子部材の製造方法 |

| JP2011006762A (ja) * | 2009-06-29 | 2011-01-13 | Shinko Electric Ind Co Ltd | 端子接続部の表面被膜構造及びその形成方法 |

| JP2011037255A (ja) * | 2009-07-15 | 2011-02-24 | Kiyoshi Chiba | 積層体 |

-

2012

- 2012-04-13 JP JP2012092240A patent/JP5968668B2/ja not_active Expired - Fee Related

-

2013

- 2013-01-23 CN CN201380019665.0A patent/CN104204296B/zh active Active

- 2013-01-23 KR KR1020147031715A patent/KR101688290B1/ko active IP Right Grant

- 2013-01-23 WO PCT/JP2013/051354 patent/WO2013153832A1/ja active Application Filing

- 2013-01-23 TW TW102102406A patent/TWI548512B/zh active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006152389A (ja) | 2004-11-30 | 2006-06-15 | Nikko Metal Manufacturing Co Ltd | Sn被覆銅系材料及び端子 |

| JP2011122234A (ja) | 2009-07-15 | 2011-06-23 | Kyowa Densen Kk | メッキ構造及び電気材料の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| TW201341171A (zh) | 2013-10-16 |

| WO2013153832A1 (ja) | 2013-10-17 |

| CN104204296B (zh) | 2016-09-14 |

| KR20150002803A (ko) | 2015-01-07 |

| CN104204296A (zh) | 2014-12-10 |

| JP2013221166A (ja) | 2013-10-28 |

| TWI548512B (zh) | 2016-09-11 |

| JP5968668B2 (ja) | 2016-08-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101688290B1 (ko) | 전자 부품용 금속 재료 | |

| KR101678289B1 (ko) | 부품용 금속 재료, 그것을 사용한 커넥터 단자, 커넥터 및 전자 부품 | |

| KR101932310B1 (ko) | 전자 부품용 금속 재료 및 그 제조 방법 | |

| JP5284526B1 (ja) | 電子部品用金属材料及びその製造方法 | |

| TWI493798B (zh) | Push-in terminals and electronic parts for their use | |

| KR102095624B1 (ko) | 전자 부품용 금속 재료 및 그 제조 방법 | |

| KR102011186B1 (ko) | 전자 부품용 금속 재료 및 그 제조 방법 | |

| JP5298233B2 (ja) | 電子部品用金属材料及びその製造方法 | |

| JP6503159B2 (ja) | 電子部品用金属材料、それを用いたコネクタ端子、コネクタ及び電子部品 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| AMND | Amendment | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application | ||

| AMND | Amendment | ||

| X701 | Decision to grant (after re-examination) |