JP6579840B2 - 欠陥測定方法、欠陥測定装置、および検査プローブ - Google Patents

欠陥測定方法、欠陥測定装置、および検査プローブ Download PDFInfo

- Publication number

- JP6579840B2 JP6579840B2 JP2015142390A JP2015142390A JP6579840B2 JP 6579840 B2 JP6579840 B2 JP 6579840B2 JP 2015142390 A JP2015142390 A JP 2015142390A JP 2015142390 A JP2015142390 A JP 2015142390A JP 6579840 B2 JP6579840 B2 JP 6579840B2

- Authority

- JP

- Japan

- Prior art keywords

- defect

- magnetic

- tube

- range

- cross

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/72—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables

- G01N27/82—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables for investigating the presence of flaws

- G01N27/90—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables for investigating the presence of flaws using eddy currents

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/72—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables

- G01N27/82—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables for investigating the presence of flaws

- G01N27/90—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables for investigating the presence of flaws using eddy currents

- G01N27/9013—Arrangements for scanning

- G01N27/902—Arrangements for scanning by moving the sensors

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/72—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables

- G01N27/82—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables for investigating the presence of flaws

Description

また、渦流探傷用センサによる測定データの取得と磁気センサによる測定データの取得とを並行して行うことができるので、作業効率を向上させることができる。

図1は、検査プローブ100の断面模式図である。また、図2は図1に示したA−A断面の断面図である。

図16は、従来から行われている漏洩磁束法(MFL;Magnetic Flux Leakage)と本実施形態で用いる磁束抵抗法(MFR;Magnetic Flux Resistance)との違いを示す説明図である。

図4は、本実施形態にかかる減肉測定装置200の構成を示すブロック図である。また、図5は、本実施形態における減肉判定処理の概要を示す説明図である。

図6は、本実施形態における減肉検査処理の流れを示すフローチャートである。

S=π・{r 2 −(r−t) 2 }・Cout/100

d=r−{r2−S・360/(π・θ)}1/2

より算出することができる。

S=π・{r 2 −(r−t) 2 }・Cin/100

d={(r−t)2+S・360/(π・θ)}1/2−(r−t)

より算出することができる。

(1−5−1.内面減肉の評価例)

図14の(a)は、内面減肉が生じている外径27.2mm、肉厚2.6mmのSTB管(磁性体管)を検査したときの各ホール素子11の出力電圧をプロットしたグラフである。

<代表的な減肉部の評価結果>

(1)減肉面判定結果:内面減肉

(2)各ホール素子11の出力電圧の合計値V_sum=1.19V

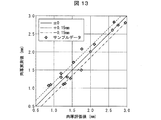

(3)断面欠損率(欠損した断面積S)=16.7%(35.9mm2)(a=16.163、b=2.5)

(4)周方向の減肉範囲θ=110°

(内面減肉であることから第2算出方法により減肉範囲θを算出した。すなわち、図14の(b)に示すようにL1,L2を求め、L2/L1=1.96を算出した。そして、L2/L1を基準減肉の減肉範囲(56.3°)に乗算することにより、上記評価例の減肉範囲θ=56.3×1.96≒110°を算出した。)

(5)減肉深さd=1.6mm

(内面減肉であることから、d={(r−t)2+S・360/(π・θ)}1/2−(r−t)より減肉深さdを算出した。)

(1−5−2.外面減肉の評価例)

図15の(a)は、外面減肉が生じている外径25.4mm、肉厚2.0mmのSTB管(磁性体管)を検査したときの各ホール素子11の出力電圧をプロットしたグラフである。

<代表的な減肉部の評価結果>

(1)減肉面判定結果:外面減肉

(2)各ホール素子11の出力電圧の合計値V_sum=0.27V

(3)断面欠損率(欠損した断面積S)=4.4%(6.5mm2)(a=16.163)

(4)減肉範囲θ=51.3°

(外面減肉であるが、Vall<3.0Vなので第2算出方法により減肉範囲θを算出した。すなわち、図15の(b)に示すようにL1,L2を求め、L2/L1=1.14を算出した。そして、L2/L1を基準減肉の減肉範囲(45.0°)に乗算することにより、上記評価例の減肉範囲θ=45.0×1.14≒51.3°を算出した。)

(5)減肉深さd=0.69mm

(外面減肉であることから、d=r−{r2−S・360/(π・θ)}1/2より減肉深さdを算出した。)

(1−6.まとめ)

以上のように、本実施形態では、検査プローブ100は、第3磁石4と、第3磁石4と磁性体管とが形成する磁気回路上に配置され、当該磁気回路を流れる磁束密度を検知するホール素子11とを備えており、この検査プローブ100を磁性体管内で軸方向に沿って移動させたときのホール素子11の出力信号に基づいて磁性体管の減肉の定量的評価を行う。この際、減肉が磁性体管の内面側に生じているか裏面側に生じているか(内面減肉か外面減肉か)に応じて、内面減肉用の評価アルゴリズムまたは外面減肉用の評価アルゴリズムを適用して減肉の定量的評価を行う。

2 第1磁石

3 第2磁石

4 第3磁石

5 励磁・検出コイル(渦流探傷用センサ)

11 ホール素子(磁気センサ)

20 減肉判定処理部(欠陥判定処理部)

30 渦流探傷部

31 第1検出部

32 第1記憶部

33 渦流探傷演算部

34 検出位置特定部

35 減肉面判定部(欠陥面判定部)

40 磁束抵抗探傷部

41 第2検出部

42 第2記憶部

43 磁束抵抗演算部

44 検出位置特定部

45 断面欠損率算出部

46 形状パラメータ算出部

47 減肉範囲算出部(欠陥範囲算出部)

48 算出部

100 検査プローブ

200 減肉測定装置(欠陥測定装置)

P 磁性体管(磁性体部材)

Claims (15)

- 磁性体部材の欠陥測定方法であって、

磁石と、前記磁石および前記磁性体部材が形成する磁気回路上に配置され、当該磁気回路を流れる磁束密度を検知する磁気センサとを備える検査プローブを用い、前記磁気センサの出力を測定する測定工程と、

欠陥が前記磁性体部材における前記検査プローブとの対向面である表面に生じている表面欠陥であるのか、当該対向面の裏面に生じている裏面欠陥であるのかを判定する欠陥面判定工程と、

表面欠陥および裏面欠陥のそれぞれについて予め設定された評価アルゴリズムのうち、前記欠陥面判定工程の判定結果に応じた評価アルゴリズムを前記磁気センサの出力信号に適用することにより、前記磁性体部材の欠陥の定量的評価を行う評価工程とを含み、

前記磁性体部材は磁性体管であり、

前記測定工程では、前記検査プローブを前記磁性体管内で当該磁性体管の軸方向に沿って移動させ、

前記磁気センサは、磁束密度に応じた電圧値を出力し、

前記評価工程は、前記磁性体管の軸方向に垂直な断面における断面積に対する欠損した断面積の比率である断面欠損率を算出する断面欠損率算出工程を含み、

前記断面欠損率算出工程では、試験用磁性体管に形成された複数種類の欠陥を前記各磁気センサにより測定したときの前記各磁気センサの出力電圧値の合計値と試験用磁性体管に形成された前記各欠陥の実際の断面欠損率との関係に基づいて予め設定された断面欠損率算出式と、前記磁性体管を測定したときの前記各磁気センサの出力電圧値の合計値とに基づいて前記磁性体管の断面欠損率を算出し、

前記試験用磁性体管に形成された複数種類の欠陥は、前記試験用磁性体管に形成された前記各欠陥の欠陥深さ、および前記試験用磁性体管の軸方向に垂直な断面における周方向に沿った前記各欠陥の範囲を示す欠陥範囲で互いに異なることを特徴とする欠陥測定方法。 - 磁性体部材の欠陥測定方法であって、

磁石と、前記磁石および前記磁性体部材が形成する磁気回路上に配置され、当該磁気回路を流れる磁束密度を検知する磁気センサとを備える検査プローブを用い、前記磁気センサの出力を測定する測定工程と、

欠陥が前記磁性体部材における前記検査プローブとの対向面である表面に生じている表面欠陥であるのか、当該対向面の裏面に生じている裏面欠陥であるのかを判定する欠陥面判定工程と、

表面欠陥および裏面欠陥のそれぞれについて予め設定された評価アルゴリズムのうち、前記欠陥面判定工程の判定結果に応じた評価アルゴリズムを前記磁気センサの出力信号に適用することにより、前記磁性体部材の欠陥の定量的評価を行う評価工程とを含み、

前記磁性体部材は磁性体管であり、

前記測定工程では、前記検査プローブを前記磁性体管内で当該磁性体管の軸方向に沿って移動させ、

前記評価工程は、前記磁性体管の軸方向に垂直な断面における周方向に沿った欠陥の範囲を示す欠陥範囲を算出する欠陥範囲算出工程を含み、

前記欠陥範囲算出工程では、試験用磁性体管に形成された複数種類の欠陥を測定したときの前記各磁気センサの出力電圧値のうちの最大値、前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値、および試験用磁性体管に形成された前記各欠陥の実際の欠陥範囲との関係に基づいて予め設定された欠陥範囲算出用データと、前記磁性体管を測定したときの前記各磁気センサの出力電圧値の最大値、および前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値とに基づいて、前記磁性体管における欠陥の欠陥範囲を算出し、

前記試験用磁性体管に形成された複数種類の欠陥は、前記試験用磁性体管に形成された前記各欠陥の欠陥深さ、および前記試験用磁性体管の軸方向に垂直な断面における周方向に沿った前記各欠陥の範囲を示す欠陥範囲で互いに異なることを特徴とする欠陥測定方法。 - 前記評価工程は、前記磁性体管の軸方向に垂直な断面における周方向に沿った欠陥の範囲を示す欠陥範囲を算出する欠陥範囲算出工程を含み、

前記欠陥範囲算出工程では、

試験用磁性体管に形成された複数種類の欠陥を測定したときの前記各磁気センサの出力電圧値のうちの最大値、前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値、および試験用磁性体管に形成された前記各欠陥の実際の欠陥範囲との関係に基づいて予め設定された欠陥範囲算出用データと、前記磁性体管を測定したときの前記各磁気センサの出力電圧値の最大値、および前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値とに基づいて、前記磁性体管における欠陥の欠陥範囲を算出することを特徴とする請求項1に記載の欠陥測定方法。 - 前記評価工程は、

前記磁性体管の軸方向に垂直な断面における周方向に沿った欠陥の範囲を示す欠陥範囲を算出する欠陥範囲算出工程と、

前記磁性体管に生じている欠陥の欠陥深さを算出する欠陥深さ算出工程とを含み、

前記欠陥範囲算出工程では、

試験用磁性体管に形成された複数種類の欠陥を測定したときの前記各磁気センサの出力電圧値のうちの最大値、前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値、および試験用磁性体管に形成された前記各欠陥の実際の欠陥範囲との関係に基づいて予め設定された欠陥範囲算出用データと、前記磁性体管を測定したときの前記各磁気センサの出力電圧値の最大値、および前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値とに基づいて、前記磁性体管における欠陥の欠陥範囲を算出し、

前記欠陥深さ算出工程では、

前記断面欠損率算出工程で算出した断面欠損率をC(%)、前記磁性体管の外径の半径をr(mm)、健全部の肉厚をt(mm)、前記磁性体管の軸方向に垂直な断面における欠損した断面積をS(mm 2 )、前記欠陥範囲算出工程で算出した欠陥範囲をθ(°)、欠陥深さをd(mm)とすると、

S=π・{r 2 −(r−t) 2 }・C/100

に基づいて欠損した断面積を算出し、

欠陥が前記磁性体管における前記検査プローブとの対向面の裏面に存在する場合には、

d=r−{r2−S・360/(π・θ)}1/2

に基づいて欠陥深さを算出し、

欠陥が前記磁性体管における前記検査プローブとの対向面である表面に存在する場合には、

d={(r−t)2+S・360/(π・θ)}1/2−(r−t)

に基づいて欠陥深さを算出することを特徴とする請求項1に記載の欠陥測定方法。 - 前記欠陥範囲算出工程では、

欠陥が前記磁性体管における前記検査プローブとの対向面の裏面に存在し、前記磁性体管を測定したときの前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値が所定値以上であった場合、前記欠陥範囲算出用データのうち複数の裏面欠陥を測定した結果に基づき、第1算出方法により前記磁性体管における欠陥の欠陥範囲を算出し、

欠陥が前記磁性体管における前記検査プローブとの対向面の裏面に存在し、前記磁性体管を測定したときの前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値が前記所定値未満であった場合、前記欠陥範囲算出用データのうち基準とする1つの裏面欠陥を測定した結果に基づき、前記第1算出方法と異なる第2算出方法により前記磁性体管における欠陥の欠陥範囲を算出することを特徴とする請求項2〜4の何れか1項に記載の欠陥測定方法。 - 前記磁性体部材の渦流探傷検査を行う渦流探傷工程を含み、

前記欠陥面判定工程では、

前記渦流探傷検査の結果に基づいて欠陥が前記磁性体部材の表裏いずれの面に存在するのかを判定することを特徴とする請求項1〜5の何れか1項に記載の欠陥測定方法。 - 前記検査プローブは、

前記磁性体部材との対向面に沿ってハルバッハ配列を成すように配置されている複数の磁石と、

前記複数の磁石のうちのハルバッハ配列の中央部に配置されている磁石における前記磁性体部材との対向面側に配置されている、前記渦流探傷検査を行うための渦流探傷用センサとを備え、

前記磁気センサは、前記複数の磁石のうちのハルバッハ配列の端部に配置されている磁石および前記磁性体部材が形成する磁気回路上に配置され、当該磁気回路を流れる磁束密度を検知することを特徴とする請求項6に記載の欠陥測定方法。 - 磁性体部材の欠陥測定装置であって、

磁石と、前記磁石および前記磁性体部材が形成する磁気回路上に配置され、当該磁気回路を流れる磁束密度を検知する磁気センサとを備える検査プローブと、前記磁気センサの出力信号に基づいて前記磁性体部材の欠陥の定量的評価を行うことができる磁束抵抗演算部とを備え、

前記磁束抵抗演算部は、欠陥が前記磁性体部材における前記検査プローブとの対向面である表面および当該対向面の裏面のいずれに形成されているかに応じて選択される評価アルゴリズムを前記出力信号に適用することにより、前記磁性体部材の欠陥の定量的評価を行うことができ、

前記磁性体部材は磁性体管であり、

前記磁束抵抗演算部は、前記検査プローブを磁性体管内で当該磁性体管の軸方向に沿って移動させたときの前記各磁気センサの出力信号に基づいて前記磁性体管の欠陥の定量的評価を行うことができ、

前記磁気センサは、磁束密度に応じた電圧値を出力し、

前記磁束抵抗演算部は、前記磁性体管の軸方向に垂直な断面における断面積に対する欠損した断面積の比率である断面欠損率を算出することができる断面欠損率算出部を備え、

前記断面欠損率算出部は、

試験用磁性体管に形成された複数種類の欠陥を前記各磁気センサにより測定したときの前記各磁気センサの出力電圧値の合計値と、試験用磁性体管に形成された前記各欠陥の実際の断面欠損率との関係に基づいて予め設定された断面欠損率算出式と、前記磁性体管を測定したときの前記各磁気センサの出力電圧値の合計値とに基づいて前記磁性体管の断面欠損率を算出することができ、

前記試験用磁性体管に形成された複数種類の欠陥は、前記試験用磁性体管に形成された前記各欠陥の欠陥深さ、および前記試験用磁性体管の軸方向に垂直な断面における周方向に沿った前記各欠陥の範囲を示す欠陥範囲で互いに異なる欠陥測定装置。 - 磁性体部材の欠陥測定装置であって、

磁石と、前記磁石および前記磁性体部材が形成する磁気回路上に配置され、当該磁気回路を流れる磁束密度を検知する磁気センサとを備える検査プローブと、前記磁気センサの出力信号に基づいて前記磁性体部材の欠陥の定量的評価を行うことができる磁束抵抗演算部とを備え、

前記磁束抵抗演算部は、欠陥が前記磁性体部材における前記検査プローブとの対向面である表面および当該対向面の裏面のいずれに形成されているかに応じて選択される評価アルゴリズムを前記出力信号に適用することにより、前記磁性体部材の欠陥の定量的評価を行うことができ、

前記磁性体部材は磁性体管であり、

前記磁束抵抗演算部は、前記検査プローブを磁性体管内で当該磁性体管の軸方向に沿って移動させたときの前記各磁気センサの出力信号に基づいて前記磁性体管の欠陥の定量的評価を行うことができ、

前記磁束抵抗演算部は、前記磁性体管の軸方向に垂直な断面における周方向に沿った欠陥の範囲を示す欠陥範囲を算出することができる欠陥範囲算出部を備え、

前記欠陥範囲算出部は、

試験用磁性体管に形成された複数種類の欠陥を測定したときの前記各磁気センサの出力電圧値のうちの最大値、前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値、試験用磁性体管に形成された前記各欠陥の実際の欠陥範囲の関係に基づいて予め設定された欠陥範囲算出用データと、前記磁性体管を測定したときの前記各磁気センサの出力電圧値の最大値および前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値とに基づいて、前記磁性体管の欠陥範囲を算出することができ、

前記試験用磁性体管に形成された複数種類の欠陥は、前記試験用磁性体管に形成された前記各欠陥の欠陥深さ、および前記試験用磁性体管の軸方向に垂直な断面における周方向に沿った前記各欠陥の範囲を示す欠陥範囲で互いに異なる欠陥測定装置。 - 前記磁束抵抗演算部は、前記磁性体管の軸方向に垂直な断面における周方向に沿った欠陥の範囲を示す欠陥範囲を算出することができる欠陥範囲算出部を備え、

前記欠陥範囲算出部は、

試験用磁性体管に形成された複数種類の欠陥を測定したときの前記各磁気センサの出力電圧値のうちの最大値、前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値、試験用磁性体管に形成された前記各欠陥の実際の欠陥範囲の関係に基づいて予め設定された欠陥範囲算出用データと、前記磁性体管を測定したときの前記各磁気センサの出力電圧値の最大値および前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値とに基づいて、前記磁性体管の欠陥範囲を算出することができる請求項8に記載の欠陥測定装置。 - 前記磁束抵抗演算部は、

前記磁性体管の軸方向に垂直な断面における周方向に沿った欠陥の範囲を示す欠陥範囲を算出することができる欠陥範囲算出部と、

前記磁性体管に生じている欠陥の欠陥深さを算出する欠陥深さ算出部を備え、

前記欠陥範囲算出部は、

試験用磁性体管に形成された複数種類の欠陥を測定したときの前記各磁気センサの出力電圧値のうちの最大値、前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値、試験用磁性体管に形成された前記各欠陥の実際の欠陥範囲の関係に基づいて予め設定された欠陥範囲算出用データと、前記磁性体管を測定したときの前記各磁気センサの出力電圧値の最大値および前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値とに基づいて、前記磁性体管の欠陥範囲を算出し、

前記欠陥深さ算出部は、

前記断面欠損率算出部で算出した断面欠損率をC(%)、前記磁性体管の外径の半径をr(mm)、健全部の肉厚をt(mm)、前記磁性体管の軸方向に垂直な断面における欠損した断面積をS(mm 2 )、前記欠陥範囲算出部の算出した欠陥範囲をθ(°)、欠陥深さをd(mm)とすると、

S=π・{r 2 −(r−t) 2 }・C/100

に基づいて欠損した断面積を算出し、

欠陥が前記磁性体管における前記検査プローブとの対向面の裏面に存在する場合には、

d=r−{r2−S・360/(π・θ)}1/2

に基づいて欠陥深さを算出し、

欠陥が前記磁性体管における前記検査プローブとの対向面である表面に存在する場合には、

d={(r−t)2+S・360/(π・θ)}1/2−(r−t)

に基づいて欠陥深さを算出することができる請求項8に記載の欠陥測定装置。 - 前記欠陥範囲算出部では、

欠陥が前記磁性体管における前記検査プローブとの対向面の裏面に存在し、前記磁性体管を測定したときの前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値が所定値以上であった場合、前記欠陥範囲算出用データのうち複数の裏面欠陥を測定した結果に基き、第1算出方法により前記磁性体管における欠陥の欠陥範囲を算出し、

欠陥が前記磁性体管における前記検査プローブとの対向面の裏面に存在し、前記磁性体管を測定したときの前記各磁気センサの出力電圧値を前記最大値で除算した値の合計値が前記所定値未満であった場合、前記欠陥範囲算出用データのうち基準とする1つの裏面欠陥を測定した結果に基き、前記第1算出方法と異なる第2算出方法により前記磁性体管における欠陥の欠陥範囲を算出することを特徴とする請求項9〜11の何れか1項に記載の欠陥測定装置。 - 前記検査プローブは、

前記磁性体部材との対向面に沿ってハルバッハ配列を成すように配置されている複数の磁石と、

前記複数の磁石のうちのハルバッハ配列の中央部に配置されている渦流探傷用センサと、

前記複数の磁石のうちのハルバッハ配列の端部に配置されている磁石および前記磁性体部材が形成する磁気回路上に配置され、当該磁気回路を流れる磁束密度を検知する磁気センサとを備えており、

前記渦流探傷用センサを用いた渦流探傷検査の結果に基づいて欠陥が前記磁性体部材における表裏いずれの面に存在するのかを判定することができる欠陥面判定部を備え、

前記出力信号に前記欠陥面判定部の判定結果に応じて選択される評価アルゴリズムを適用することにより、前記磁性体部材の欠陥の定量的評価を行うことができる請求項8〜12の何れか1項に記載の欠陥測定装置。 - 請求項8〜13の何れか1項に記載の欠陥測定装置が備える、磁性体部材の欠陥を検査するための検査プローブであって、

前記磁性体部材との対向面に沿ってハルバッハ配列を成すように配置されている複数の磁石と、

前記複数の磁石のうちのハルバッハ配列の中央部に配置されている渦流探傷用センサと、

前記複数の磁石のうちのハルバッハ配列の端部に配置されている磁石および前記磁性体部材が形成する磁気回路上に配置され、当該磁気回路を流れる磁束密度を検知する磁気センサとを備えていることを特徴とする検査プローブ。 - 磁性体からなる円筒状のヨークを備え、

前記各磁石は前記ヨークの軸方向に沿ってハルバッハ配列を成すように並べて配置され、かつそれぞれの前記磁石は前記ヨークの外周面に沿って円筒状に配置されており、

前記磁気センサは、前記ヨークの周方向に沿って複数配置されていることを特徴とする請求項14に記載の検査プローブ。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015142390A JP6579840B2 (ja) | 2015-07-16 | 2015-07-16 | 欠陥測定方法、欠陥測定装置、および検査プローブ |

| KR1020187003583A KR102501069B1 (ko) | 2015-07-16 | 2016-06-15 | 결함 측정 방법, 결함 측정 장치 및 검사 프로브 |

| EP16824195.8A EP3336533B1 (en) | 2015-07-16 | 2016-06-15 | Defect measurement method and defect measurement device |

| SG11201800262YA SG11201800262YA (en) | 2015-07-16 | 2016-06-15 | Defect measurement method, defect measurement device, and testing probe |

| US15/744,700 US10539535B2 (en) | 2015-07-16 | 2016-06-15 | Defect measurement method, defect measurement device, and testing probe |

| PCT/JP2016/067808 WO2017010215A1 (ja) | 2015-07-16 | 2016-06-15 | 欠陥測定方法、欠陥測定装置、および検査プローブ |

| CN201680041554.3A CN107850571B (zh) | 2015-07-16 | 2016-06-15 | 缺陷测量方法、缺陷测量装置及检查探针 |

| SA518390730A SA518390730B1 (ar) | 2015-07-16 | 2018-01-11 | طريقة لقياس العيوب، وجهاز لقياسها، ومسبار اختبار |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015142390A JP6579840B2 (ja) | 2015-07-16 | 2015-07-16 | 欠陥測定方法、欠陥測定装置、および検査プローブ |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017026354A JP2017026354A (ja) | 2017-02-02 |

| JP2017026354A5 JP2017026354A5 (ja) | 2018-04-12 |

| JP6579840B2 true JP6579840B2 (ja) | 2019-09-25 |

Family

ID=57756918

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015142390A Active JP6579840B2 (ja) | 2015-07-16 | 2015-07-16 | 欠陥測定方法、欠陥測定装置、および検査プローブ |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US10539535B2 (ja) |

| EP (1) | EP3336533B1 (ja) |

| JP (1) | JP6579840B2 (ja) |

| KR (1) | KR102501069B1 (ja) |

| CN (1) | CN107850571B (ja) |

| SA (1) | SA518390730B1 (ja) |

| SG (1) | SG11201800262YA (ja) |

| WO (1) | WO2017010215A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2022196425A1 (ja) | 2021-03-16 | 2022-09-22 | 住友化学株式会社 | 情報処理方法、プログラム、情報処理装置及びモデル生成方法 |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017197505A1 (en) * | 2016-05-20 | 2017-11-23 | Desjardins Integrity Ltd. | System and method for detecting and characterizing defects in a pipe |

| US10914709B2 (en) * | 2017-07-24 | 2021-02-09 | Pii Pipetronix Gmbh | Internal/external discrimination of metal loss defects |

| CN109491306B (zh) * | 2017-09-11 | 2024-01-23 | 清华大学 | 动态磁检测探头及电磁控阵方法 |

| WO2019054158A1 (ja) * | 2017-09-13 | 2019-03-21 | コニカミノルタ株式会社 | 非破壊検査装置、非破壊検査システム及び非破壊検査方法 |

| JP6782930B2 (ja) * | 2017-09-27 | 2020-11-11 | 日立造船株式会社 | 渦電流探傷装置 |

| JP6782931B2 (ja) | 2017-09-27 | 2020-11-11 | 日立造船株式会社 | 渦電流探傷装置 |

| JP6978913B2 (ja) * | 2017-12-01 | 2021-12-08 | 住友化学株式会社 | 欠陥測定装置、欠陥測定方法および検査プローブ |

| CN109975398B (zh) * | 2017-12-27 | 2022-10-21 | 核动力运行研究所 | 一种传热管涡流检测探头磁通量线圈布线检测方法 |

| JP7079659B2 (ja) | 2018-05-23 | 2022-06-02 | 株式会社エンビジョンAescジャパン | 蓄電装置、その制御方法、および移動体制御システム |

| CN108469514A (zh) * | 2018-06-07 | 2018-08-31 | 青岛理工大学 | 一种混凝土内钢筋锈蚀行为的监测设备及其方法 |

| JP6526308B1 (ja) * | 2018-12-18 | 2019-06-05 | コネクシオ株式会社 | データ収集用自律無人航空機、その制御方法及び制御プログラム |

| US11002638B2 (en) | 2019-03-22 | 2021-05-11 | Raytheon Technologies Corporation | Multi-zone automatic magnetoscop inspection system |

| JP6988854B2 (ja) * | 2019-03-28 | 2022-01-05 | 横河電機株式会社 | センサ装置、演算装置、パイプライン監視システム、演算方法およびプログラム |

| EP3961203B1 (en) * | 2019-04-24 | 2022-11-30 | JFE Steel Corporation | Leakage magnetic flux flaw inspection device |

| CN110006338B (zh) * | 2019-04-28 | 2020-11-06 | 哈尔滨工业大学(深圳) | 一种钢丝绳损伤面积检测方法 |

| CN110487889A (zh) * | 2019-08-30 | 2019-11-22 | 中国计量大学 | 监测电梯曳引钢带状态的电磁传感器及监测方法 |

| CN111024810B (zh) * | 2019-11-08 | 2022-10-14 | 上海应用技术大学 | 一种能够同时检测不锈钢短管内外壁缺陷的涡流检测装置 |

| BR112023000876A2 (pt) * | 2020-07-31 | 2023-02-07 | Jfe Steel Corp | Aparelho de inspeção, sistema de inspeção, método de inspeção e método de reparo de membro |

| CN113267559B (zh) * | 2021-07-06 | 2023-03-17 | 清华大学 | 漏磁检测装置及漏磁检测方法 |

| US11860127B2 (en) * | 2021-09-09 | 2024-01-02 | China Oil & Gas Pipeline Network Corporation | Eddy current probe based on Halbach array coil |

| CN113777154A (zh) * | 2021-09-09 | 2021-12-10 | 国家石油天然气管网集团有限公司华南分公司 | 一种增强涡流传感器线圈灵敏度的方法 |

| CN114354740B (zh) * | 2022-03-09 | 2022-05-31 | 成都熊谷油气科技有限公司 | 一种管道检测系统 |

| CN114551027A (zh) * | 2022-03-31 | 2022-05-27 | 华中科技大学 | 一种海尔贝克式磁化器及桥梁缆索缺陷检测装置 |

| KR102471231B1 (ko) * | 2022-06-27 | 2022-11-25 | 재단법인차세대융합기술연구원 | 할바흐 배열을 갖는 복수의 솔레노이드 모듈을 이용하는 외부 자화 시스템 및 이를 위한 동작 방법 |

Family Cites Families (42)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5094987A (ja) * | 1973-12-22 | 1975-07-29 | ||

| US3940689A (en) * | 1974-05-14 | 1976-02-24 | Schlumberger Technology Corporation | Combined eddy current and leakage field detector for well bore piping using a unique magnetizer core structure |

| US4659991A (en) * | 1983-03-31 | 1987-04-21 | Ndt Technologies, Inc. | Method and apparatus for magnetically inspecting elongated objects for structural defects |

| DE3515977A1 (de) | 1985-05-03 | 1986-11-06 | Nukem Gmbh, 6450 Hanau | Verfahren und vorrichtung zur zerstoerungsfreien pruefung ferromagnetischer koerper |

| JPS6340850A (ja) | 1986-08-07 | 1988-02-22 | Nippon Kokan Kk <Nkk> | 渦流探査装置 |

| US4789827A (en) * | 1986-10-31 | 1988-12-06 | Electric Power Research Institute | Magnetic flux leakage probe with radially offset coils for use in nondestructive testing of pipes and tubes |

| JPH02210256A (ja) | 1989-02-10 | 1990-08-21 | Kawatetsu Techno Res Corp | 管の渦流探傷検査法およびその装置 |

| JPH0353155A (ja) | 1989-07-20 | 1991-03-07 | Nippon Hihakai Keisoku Kenkyusho:Kk | 鋼材の内部欠陥又は損傷検出装置 |

| JP2639264B2 (ja) | 1991-12-13 | 1997-08-06 | 日本鋼管株式会社 | 鋼体の探傷装置 |

| JPH08136508A (ja) | 1994-11-10 | 1996-05-31 | Nippon Steel Corp | 漏洩磁束探傷における感度較正方法 |

| JPH09188496A (ja) | 1995-11-09 | 1997-07-22 | Sumitomo Constr Mach Co Ltd | ワイヤロープ損傷検出装置 |

| US6150809A (en) | 1996-09-20 | 2000-11-21 | Tpl, Inc. | Giant magnetorestive sensors and sensor arrays for detection and imaging of anomalies in conductive materials |

| JP2002005893A (ja) | 2000-06-20 | 2002-01-09 | Tokyo Gas Co Ltd | 管内検査装置における欠陥判別方法及びセンサの校正方法 |

| US6888346B2 (en) * | 2000-11-28 | 2005-05-03 | The United States Of America As Represented By The Administrator Of The National Aeronautics And Space Administration | Magnetoresistive flux focusing eddy current flaw detection |

| GB0112983D0 (en) * | 2001-05-30 | 2001-07-18 | Advanced Eng Solutions Ltd | Pipe condition detecting apparatus |

| JP3709930B2 (ja) | 2002-02-15 | 2005-10-26 | Jfeスチール株式会社 | 表層又は表面欠陥の検出方法、表層又は表面欠陥の検出装置、及び冷延又は鍍金用鋼帯製造用鋼帯の製造方法 |

| GB0216981D0 (en) | 2002-07-22 | 2002-08-28 | Borealis Tech Oy | Testing steel members |

| JP2004212161A (ja) | 2002-12-27 | 2004-07-29 | Osaka Gas Co Ltd | 配管検査方法 |

| JP2004279372A (ja) | 2003-03-19 | 2004-10-07 | Yazaki Corp | 破断検出方法 |

| US7795864B2 (en) * | 2005-03-11 | 2010-09-14 | Baker Hughes Incorporated | Apparatus and method of using multi-component measurements for casing evaluation |

| WO2008074161A1 (en) * | 2006-12-21 | 2008-06-26 | Athena Industrial Technologies Inc. | Linear structure inspection apparatus and method |

| JP5031528B2 (ja) | 2007-11-19 | 2012-09-19 | 株式会社日立製作所 | ワイヤーロープの探傷装置 |

| JP2009287931A (ja) | 2008-05-27 | 2009-12-10 | Mitsubishi Electric Corp | サビ検出装置および方法 |

| US8578860B2 (en) * | 2008-09-18 | 2013-11-12 | Lawrence Livermore National Security, Llc | Inductrack III configuration—a maglev system for high loads |

| JP5269564B2 (ja) * | 2008-11-28 | 2013-08-21 | 非破壊検査株式会社 | 管状体の欠陥評価方法及び管状体の欠陥評価装置 |

| US8368395B2 (en) * | 2008-12-17 | 2013-02-05 | Ndt Technologies, Inc. | Magnetic inspection device and method for detecting loss in metallic cross section |

| KR101679446B1 (ko) * | 2009-03-11 | 2016-11-24 | 스미또모 가가꾸 가부시키가이샤 | 와류 탐상용 프로브 |

| JP5169983B2 (ja) | 2009-05-08 | 2013-03-27 | 住友化学株式会社 | 磁性体管の欠陥検査方法。 |

| JP5233835B2 (ja) * | 2009-03-11 | 2013-07-10 | 住友化学株式会社 | 渦流探傷用プローブ |

| RU2440493C1 (ru) | 2010-06-22 | 2012-01-20 | Открытое акционерное общество Научно-производственное предприятие "Научно-исследовательский и проектно-конструкторский институт геофизических исследований геологоразведочных скважин (ОАО НПП "ВНИИГИС") | Профилемер-дефектоскоп для исследования технического состояния обсадных колонн и насосно-компрессорных труб нефтегазовых скважин |

| JP5437979B2 (ja) | 2010-11-12 | 2014-03-12 | 三菱電機株式会社 | ワイヤロープ探傷装置 |

| WO2012142306A2 (en) * | 2011-04-12 | 2012-10-18 | Sarai Mohammad | Magnetic configurations |

| JP2013160739A (ja) | 2012-02-09 | 2013-08-19 | Hitachi Ltd | 磁性体の探傷方法及び探傷装置 |

| CN102798660B (zh) * | 2012-08-30 | 2015-11-11 | 东北大学 | 基于三轴漏磁与电涡流的管道内外壁缺陷检测装置及方法 |

| JP6200638B2 (ja) * | 2012-09-06 | 2017-09-20 | 住友化学株式会社 | 渦流探傷用プローブおよび渦流探傷検査装置 |

| DE102012017871A1 (de) * | 2012-09-06 | 2014-03-06 | Institut Dr. Foerster Gmbh & Co. Kg | Differentieller Sensor und Verfahren zur Detektion von Anomalien in elektrisch leitfähigen Materialien |

| CN103149272A (zh) | 2013-02-28 | 2013-06-12 | 厦门大学 | 一种半饱和时分多频漏磁检测方法 |

| CN103175891A (zh) * | 2013-02-28 | 2013-06-26 | 厦门大学 | 一种永磁与脉冲涡流复合的漏磁检测方法 |

| US20150239708A1 (en) * | 2014-02-25 | 2015-08-27 | Thyssenkrupp Elevator Ag | System and Method for Monitoring a Load Bearing Member |

| US10175200B2 (en) * | 2014-05-30 | 2019-01-08 | Prime Photonics, Lc | Methods and systems for detecting nonuniformities in a material, component, or structure |

| US9678041B2 (en) * | 2014-07-24 | 2017-06-13 | City of Tallahassee | Non-destructive real-time magnetic flux leakage imaging system and method |

| US9287029B1 (en) | 2014-09-26 | 2016-03-15 | Audeze Llc. | Magnet arrays |

-

2015

- 2015-07-16 JP JP2015142390A patent/JP6579840B2/ja active Active

-

2016

- 2016-06-15 US US15/744,700 patent/US10539535B2/en active Active

- 2016-06-15 WO PCT/JP2016/067808 patent/WO2017010215A1/ja active Application Filing

- 2016-06-15 CN CN201680041554.3A patent/CN107850571B/zh active Active

- 2016-06-15 KR KR1020187003583A patent/KR102501069B1/ko active IP Right Grant

- 2016-06-15 SG SG11201800262YA patent/SG11201800262YA/en unknown

- 2016-06-15 EP EP16824195.8A patent/EP3336533B1/en active Active

-

2018

- 2018-01-11 SA SA518390730A patent/SA518390730B1/ar unknown

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2022196425A1 (ja) | 2021-03-16 | 2022-09-22 | 住友化学株式会社 | 情報処理方法、プログラム、情報処理装置及びモデル生成方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN107850571B (zh) | 2021-03-30 |

| EP3336533A4 (en) | 2019-03-27 |

| SA518390730B1 (ar) | 2021-12-06 |

| KR102501069B1 (ko) | 2023-02-20 |

| EP3336533A1 (en) | 2018-06-20 |

| CN107850571A (zh) | 2018-03-27 |

| KR20180030991A (ko) | 2018-03-27 |

| EP3336533B1 (en) | 2020-04-15 |

| JP2017026354A (ja) | 2017-02-02 |

| SG11201800262YA (en) | 2018-02-27 |

| WO2017010215A1 (ja) | 2017-01-19 |

| US20180217097A1 (en) | 2018-08-02 |

| US10539535B2 (en) | 2020-01-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6579840B2 (ja) | 欠陥測定方法、欠陥測定装置、および検査プローブ | |

| US9146214B2 (en) | Leakage magnetic flux flaw inspection method and device | |

| KR102501065B1 (ko) | 결함 측정 방법, 결함 측정 장치 및 검사 프로브 | |

| JP2017026354A5 (ja) | ||

| US20120253696A1 (en) | Methods and apparatus for the inspection of plates and pipe walls | |

| CN103998924B (zh) | 钢板的缺陷探伤设备 | |

| AU2016314771A1 (en) | A method and system for detecting a material discontinuity in a magnetisable article | |

| US11821870B2 (en) | Defect measurement device, defect measurement method, and inspection probe | |

| CN107576720B (zh) | 铁磁细长构件浅层损伤磁发射检测方法及磁发射检测系统 | |

| JP2008145137A (ja) | 渦電流探傷プローブ,探傷装置及び探傷方法 | |

| US20220003713A1 (en) | Defect measurement method, defect measurement device, and testing probe | |

| JP2005315732A (ja) | 強磁性体の変位測定装置 | |

| JPH05172786A (ja) | 漏洩磁束検出装置 | |

| KR101250559B1 (ko) | 누설자속 측정에 의한 압력용기의 비파괴 탐상장치 | |

| Tian et al. | Eddy-current model and detection in a thick stainless steel plate | |

| JP6146828B1 (ja) | 漏洩磁束法における評価方法 | |

| KR20090119807A (ko) | 원통형 강철배관 진단용 와전류 검사기의 프로브구조 | |

| JP2007033420A (ja) | きず深さ評価に適した電磁非破壊検査手法 | |

| Kreutzbruck et al. | High Resolution Eddy Current Testing of Superconducting Wires using GMR-Sensors |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180223 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180223 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190212 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190412 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190806 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190827 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6579840 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |