CN107850571B - 缺陷测量方法、缺陷测量装置及检查探针 - Google Patents

缺陷测量方法、缺陷测量装置及检查探针 Download PDFInfo

- Publication number

- CN107850571B CN107850571B CN201680041554.3A CN201680041554A CN107850571B CN 107850571 B CN107850571 B CN 107850571B CN 201680041554 A CN201680041554 A CN 201680041554A CN 107850571 B CN107850571 B CN 107850571B

- Authority

- CN

- China

- Prior art keywords

- magnetic

- defect

- tube

- range

- wall thickness

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/72—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables

- G01N27/82—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables for investigating the presence of flaws

- G01N27/90—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables for investigating the presence of flaws using eddy currents

- G01N27/9013—Arrangements for scanning

- G01N27/902—Arrangements for scanning by moving the sensors

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/72—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables

- G01N27/82—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables for investigating the presence of flaws

- G01N27/90—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables for investigating the presence of flaws using eddy currents

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/72—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables

- G01N27/82—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating magnetic variables for investigating the presence of flaws

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Physics & Mathematics (AREA)

- Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- General Health & Medical Sciences (AREA)

- General Physics & Mathematics (AREA)

- Immunology (AREA)

- Pathology (AREA)

- Investigating Or Analyzing Materials By The Use Of Magnetic Means (AREA)

Abstract

本发明提供一种缺陷测量方法、缺陷测量装置及检查探针,能迅速地进行磁性体部件的缺陷的定量评价。使用具备在与磁性体部件的对置面交叉的方向上极化的第3磁铁(4)、及探测通过第3磁铁(4)和磁性体部件的磁通密度的霍尔元件(11)的检查探针(100),将根据缺陷面是表面与背面的哪一面而选择的评价算法应用于霍尔元件(11)的输出信号。

Description

技术领域

本发明涉及对由磁性体构成的部件的缺陷进行测量的缺陷测量方法及缺陷测量装置、以及用于上述缺陷的测量的检查探针。

背景技术

以往,作为用于检查磁性体部件中的壁厚减薄、裂纹等缺陷的有无的检查方法,已知有专利文献1等所公开的磁化涡流探伤检查(磁化ECT(Eddy Current Testing))、专利文献2等所公开的漏磁通法(MFL;Magnetic Flux Leakage)等。

另外,作为定量地测量磁性体部件中的缺陷的深度等的方法,已知有浸水旋转式超声波厚度测量法(IRIS;Internal Rotary Inspection Systems,内部旋转检查系统)。

在先技术文献

专利文献

专利文献1:日本公开专利公报【专利第5169983号(2010年11月18日公开)】

专利文献2:日本公开专利公报【特开2004-212161号公报(2004年7月29日公开)】

发明内容

发明要解决的课题

然而,在磁化涡流探伤试验及漏磁通法中,虽然能够检查缺陷的有无,但却存在不能精度良好地定量地测量缺陷的深度等的问题。

另外,浸水旋转式超声波厚度测量法虽然能够定量且高精度地测量缺陷的深度等,但却存在检查耗费时间的问题。

本发明是鉴于上述问题点而完成的,其目的在于,迅速地进行磁性体部件的缺陷的定量评价。

用于解决课题的技术方案

本发明的一个形态涉及的缺陷测量方法是磁性体部件的缺陷测量方法,其特征在于,包括:测量步骤,使用具备磁铁、和配置在所述磁铁及所述磁性体部件所形成的磁路上并探测流过该磁路的磁通密度的磁传感器的检查探针,来测量所述磁传感器的输出;缺陷面判定步骤,判定缺陷是在所述磁性体部件中的作为与所述检查探针的对置面的表面产生的表面缺陷,还是在该对置面的背面产生的背面缺陷;以及评价步骤,通过将分别针对表面缺陷及背面缺陷而预先设定的评价算法之中与所述缺陷面判定步骤的判定结果相应的评价算法应用于所述磁传感器的输出信号,由此来进行所述磁性体部件的缺陷的定量评价。

本发明的一个形态涉及的缺陷测量装置是磁性体部件的缺陷测量装置,构成为具备:检查探针,其具备磁铁、和配置在所述磁铁及所述磁性体部件所形成的磁路上并探测流过该磁路的磁通密度的磁传感器;以及磁通阻力运算部,能够基于所述磁传感器的输出信号来进行所述磁性体部件的缺陷的定量评价,所述磁通阻力运算部通过将根据缺陷形成在所述磁性体部件中的作为与所述检查探针的对置面的表面及该对置面的背面的哪一面而选择的评价算法应用于所述输出信号,从而能够进行所述磁性体部件的缺陷的定量评价。

本发明的一个形态涉及的检查探针是用于检查磁性体部件的缺陷的检查探针,构成为具备:多个磁铁,沿着与所述磁性体部件的对置面配置为形成海尔贝克排列;涡流探伤用传感器,配置在所述多个磁铁之中的海尔贝克排列的中央部;以及磁传感器,配置在所述多个磁铁之中的配置于海尔贝克排列的端部的磁铁及所述磁性体部件所形成的磁路上,并探测流过该磁路的磁通密度。

发明效果

如上所述,根据本发明的缺陷测量方法、缺陷测量装置及检查探针,能够迅速地进行磁性体部件的缺陷的定量评价。

附图说明

图1是本发明的一个实施方式涉及的壁厚减薄测量装置所使用的检查探针的截面示意图。

图2是图1所示的A-A截面的截面图。

图3是图1所示的检查探针中的涡流探伤部的电路图。

图4是示出本发明的一个实施方式涉及的壁厚减薄测量装置所具备的壁厚减薄判定处理部的结构的框图。

图5是示出本发明的一个实施方式涉及的壁厚减薄测量装置所进行的壁厚减薄判定处理的概要的说明图。

图6是示出本发明的一个实施方式涉及的壁厚减薄测量装置中的处理的流程的流程图。

图7(a)是示出具有多个外表面壁厚减薄的试验片的一个例子的说明图,图7(b)是示出具有多个内表面壁厚减薄的试验片的一个例子的说明图,图7(c)是示出通过磁通阻力法对图7(a)及(b)所示的各试验片进行测量而得到的各霍尔元件的输出信号的合计值、与各试验片中的各壁厚减薄的实际的截面缺损率之间的关系的图表。

图8是示出通过本发明的一个实施方式涉及的壁厚减薄测量装置对整个面壁厚减薄及局部壁厚减薄进行探伤时的各霍尔元件的输出电压值及形状参数的一个例子的说明图。

图9是示出基于对图7(a)及(b)所示的试验片进行探伤的结果而计算出的Vmax及Vall的图表。

图10是提取出图9所示的数据中的与外部壁厚减薄的试验片有关的数据的图表。

图11是示出本发明的一个实施方式涉及的壁厚减薄测量装置中的基于第2计算方法的壁厚减薄范围的计算方法的说明图。

图12是示出本发明的一个实施方式涉及的壁厚减薄测量装置中的基于第2计算方法的壁厚减薄范围的计算方法的说明图。

图13是示出通过本发明的一个实施方式涉及的壁厚减薄测量装置对实际设备所使用的管进行测量而得到的壁厚评价值、与对实际设备所使用的管进行实际测量而求得的壁厚实际测量值之间的关系的图表。

图14(a)是绘制出通过本发明的一个实施方式涉及的壁厚减薄测量装置对产生了内表面壁厚减薄的磁性体管进行检查时的各霍尔元件的输出电压的图表,图14(b)是示出壁厚减薄范围的计算方法的说明图。

图15(a)是绘制出通过本发明的一个实施方式涉及的壁厚减薄测量装置对产生了外表面壁厚减薄的磁性体管进行检查时的各霍尔元件的输出电压的图表,图15(b)是示出壁厚减薄范围的计算方法的说明图。

图16是示出以往进行的漏磁通法与本发明所使用的磁通阻力法的差异的说明图。

具体实施方式

在本说明书中,磁性体部件是指由磁性体构成的部件,例如,可举出由磁性体构成的电缆、电线、板状部件、各种构造物等。另外,作为磁性体部件的缺陷,可举出壁厚减薄状的缺陷(以下称为壁厚减薄)、裂纹状的缺陷等。另外,壁厚减薄是指由于机械磨损、化学腐蚀等导致厚度变薄的现象。

对本发明的一个实施方式进行说明。在本实施方式中,虽然说明作为磁性体部件而将磁性体管作为检查对象,作为磁传感器而使用霍尔元件,作为涡流探伤用传感器而使用励磁/检测线圈来检查壁厚减薄的实施例,但是本发明的应用对象既不限于磁性体管,也不限于壁厚减薄的检查。

另外,在本实施方式中,将本发明的缺陷测量装置称为“壁厚减薄测量装置”。另外,将本发明的缺陷在作为与检查探针的对置面的表面产生的表面缺陷及在该对置面的背面产生的背面缺陷分别称为“外表面壁厚减薄”及“内表面壁厚减薄”。另外,将表示与本发明的磁性体管的轴方向垂直的截面中的沿着周向的缺陷的范围的缺陷范围称为“壁厚减薄范围”,将计算该缺陷范围的缺陷范围计算部称为“壁厚减薄范围计算部”。另外,将本发明的磁性体管所产生的缺陷的缺陷深度称为“壁厚减薄深度”,将计算该缺陷深度的缺陷深度计算部称为“缺陷深度计算部”。另外,将能够基于使用了本发明的涡流探伤用传感器的涡流探伤检查的结果来判定缺陷存在于所述磁性体部件中的表面与背面的哪一面的缺陷面判定部称为“壁厚减薄面判定部”。另外,将判定缺陷是在所述磁性体部件中的作为与所述检查探针的对置面的表面产生的表面缺陷,还是在该对置面的背面产生的背面缺陷的缺陷面判定称为“壁厚减薄面判定”。

(1-1.检查探针100的结构)

图1是检查探针100的截面示意图。另外,图2是图1所示的A-A截面的截面图。

在本实施方式中,通过将检查探针100插入磁性体管的管内并使之在管内移动,来进行磁性体管的基于磁化涡流探伤法(磁化ECT(Eddy Current Testing))及磁通阻力法(MFR;Magnetic Flux Resistance)的检查。作为检查对象的磁性体管,例如,能够使用由碳钢、铁素体系不锈钢、二相不锈钢等磁性体构成的管体,该二相不锈钢由铁素体相及奥氏体相这两相构成。

如图1所示,检查探针100具备:磁轭1、第1磁铁2、第2磁铁3、第3磁铁4、励磁/检测线圈5、涡流控制线圈6、引导件7、8、空气导入孔9、空气喷射孔10以及霍尔元件11。

磁轭1是由磁性体构成的中空圆筒状的部件。作为构成磁轭1的磁性体,例如,能够使用碳钢、低合金钢等高磁导率金属。

第1磁铁2、第2磁铁3及第3磁铁4安装在磁轭1的外周面,并按照该顺序配置为沿着磁轭1的轴方向形成海尔贝克排列(Halbach Array)。

具体地,第1磁铁2形成为由单一的磁铁构成的中空圆筒状或者将在周向上被分割为多个的磁铁进行组合后的中空圆筒状,并沿着磁轭1的轴方向中央部(被第2磁铁3和第3磁铁4夹持的位置)的外周面装配。在本实施方式中,第1磁铁2形成为中空圆筒状,并装配于磁轭1以使其轴线与磁轭1的轴线在同一直线上。另外,第1磁铁2沿着与磁轭1的轴方向大致平行的方向极化,并磁化为第2磁铁3侧的磁极成为N极,第3磁铁4侧的磁极成为S极。作为第1磁铁2,例如,可使用钕磁铁等高性能永磁铁。

第2磁铁3沿着磁轭1中的相对于第1磁铁2而位于轴方向的一端侧的外周面来装配。在本实施方式中,第2磁铁3形成为由单一的磁铁构成的中空圆筒状或者将在周向上被分割为多个的磁铁进行组合后的中空圆筒状,并装配于磁轭1以使其轴线与磁轭1的轴线在同一直线上。另外,第2磁铁3沿着磁轭1的半径方向(与磁性体管P对置的方向)极化,并磁化为磁轭1侧的磁极成为S极,其相反侧(检查对象的磁性体管侧)的磁极成为N极。作为第2磁铁3,例如,可使用钕磁铁等高性能永磁铁。

第3磁铁4沿着磁轭1中的相对于第1磁铁2而位于轴方向的另一端侧(与配置第2磁体3的一侧相反的一侧)的外周面来装配。在本实施方式中,第3磁铁4形成为由单一的磁铁构成的中空圆筒状或者将在周向上被分割为多个的磁铁进行组合后的中空圆筒状,并装配于磁轭1以使其轴线与磁轭1的轴线在同一直线上。另外,第3磁铁4沿着磁轭1的半径方向(与磁性体管P对置的方向)极化,并磁化为磁极方向与第2磁铁3相反。也就是说,在本实施方式中,第3磁铁4磁化为磁轭1侧的磁极成为N极,其相反侧的磁极成为S极。作为第3磁铁4,例如,可使用钕磁铁等高性能永磁铁。

这样,通过将第1磁铁2装配在第2磁铁3与第3磁铁4之间,使得第2磁铁3侧的磁极成为N极,第3磁铁4侧的磁极成为S极(电就是说,通过将第2磁铁3、第1磁铁2以及第3磁铁4配置为形成海尔贝克排列),从而能够增大由第2磁铁3及第3磁铁4形成的磁通的强度(磁通密度),并且能够使得磁通分布均匀。

此外,第1磁铁2、第2磁铁3及第3磁铁4的尺寸只要能够插入检查对象的磁性体管即可,没有特别限定,但优选为第2磁铁3及第3磁铁4在磁轭1的轴方向外侧的端部(远离第1磁铁2的一侧的端部)处的磁通密度成为1.4T~2.4T的范围内的尺寸,更优选在1.5T~2.2T的范围内。当磁通密度在上述范围内的情况下,检查对象的磁性体管相对于磁通密度的变化的相对磁导率线性地变化。因而,通过将磁通密度设定在上述范围内,从而能够更精度良好地进行后述的基于磁通阻力法(MFR;Magnetic Flux Resistance)的检查。

另外,磁铁的配置个数也没有特别限定,例如,可以在第1磁铁2与第2磁铁3之间以及第1磁铁2与第3磁铁4之间当中的一方或者两方,进一步具备其他的磁铁。另外,在该情况下,也可以将各磁铁配置为各磁铁形成海尔贝克排列。

另外,第1磁铁2、第2磁铁3及第3磁铁4对于磁轭1的装配方法没有特别限定,例如,可以通过粘接剂等装配于磁轭1,也可以使得与磁轭1嵌合。

励磁/检测线圈5沿着磁轭1的轴方向中央部所配置的第1磁铁2的外周面卷绕,且用于进行涡流探伤检查,在该涡流探伤检查中,对磁性体管P中的被第2磁铁3、第1磁铁2以及第3磁铁4磁饱和的区域(或磁导率下降至涡流能够充分渗透的程度的区域)进行涡流探伤。通过进行涡流探伤检查,从而在励磁/检测线圈5通过了磁性体管的壁厚减薄部时,检测与壁厚减薄量(体积)相应的振幅和与壁厚减薄深度相关的相位相关的壁厚减薄信号(检测信号)。励磁/检测线圈5的结构只要能够检测上述壁厚减薄信号即可,没有特别限定,但例如能够使用线径为0.02~1.0mm的铜线、匝数为10~200匝的线圈。

涡流控制线圈6相对于第1磁铁2的外周面上的励磁/检测线圈5而卷绕在磁轭1的轴方向的两侧的位置,且激励在与励磁/检测线圈5激励的涡流相反的方向上流动的涡流。通过设置涡流控制线圈6,从而由该励磁线圈激励相反方向的涡流,能够抵消励磁/检测线圈5激励的涡流的剩余导电范围,抑制涡流的剩余导电范围。

此外,在图1中,关于励磁/检测线圈5及涡流控制线圈6的导线及其取出孔,省略了图示。

图3是检查探针100中的涡流探伤部的电路图。如该图所示,两个励磁/检测线圈5(La、Lb)、两个涡流控制线圈6(Lc、Ld)及4个可变电阻器R1、R2、R3、R4并联连接在电源13和涡流探伤仪12之间,且检测线圈La、Lb和可变电阻器R1、R2连接于涡流探伤仪12的输入信号用端子以成为惠斯通桥式电路。

涡流探伤仪12的输出端子通过导线而与后述的涡流探伤部30连接。

此外,涡流探伤检查按照如下方式进行。也就是说,首先,测量给定试验频率(例如100kHz)及给定施加电压(例如5v)时的励磁/检测线圈5及涡流控制线圈6的阻抗,将可变电阻器R1、R2的电阻值调整为该测量出的电阻值。另外,测量此时的励磁/检测线圈5和可变电阻器R1、R2的合成阻抗,使与涡流控制线圈6连接的可变电阻器R3、R4的电阻值在该测量出的电阻值的前后变化来进行探伤,最终在检测灵敏度良好的条件下进行探伤。检查探针100的探伤速度例如设定在约2~50mm/秒的范围,在需要精度良好地检测更小的壁厚减薄的情况下,设定在约2~10mm/秒的范围。

如图1和图2所示,霍尔元件11在第3磁铁4中的远离第1磁铁2的一侧的端部附近的位置,沿着磁轭1的周向以大致均等的间隔配置有8个。这些各霍尔元件11将与通过第3磁铁4和磁性体管的磁通密度(磁通的强度)相应的电压值(输出信号)输出到后述的磁通阻力探伤部40。也就是说,霍尔元件11配置在第3磁铁4及磁性体管P所形成的磁路上,探测流过该磁路的磁通密度,并将与探测结果相应的输出信号输出到磁通阻力探伤部40。在磁通阻力探伤部40中,使用各霍尔元件11的输出信号来进行后述的基于磁通阻力法的壁厚减薄的定量评价。在图1中,关于霍尔元件11的导线及其取出孔,省略了图示。

此外,在本实施方式中,虽然沿着磁轭1的周向配置了8个霍尔元件11,但是霍尔元件11的个数不限于此。另外,在本实施方式中,虽然作为磁传感器而使用了霍尔元件,但是磁传感器的种类没有特别限定,只要能够输出与磁通密度相应的输出信号即可。另外,霍尔元件11的设置位置只要是能够测量通过第3磁铁4和磁性体管P的磁通密度的位置即可,例如,可以是相对于第3磁铁4而在检查探针100的轴方向上对置的位置,也可以是在周向上对置的位置。另外,霍尔元件11的设置位置可以是与第3磁铁4抵接的位置,也可以是与第3磁铁4分离的位置。

另外,在本实施方式中,虽然由霍尔元件11来测量通过第3磁铁4和磁性体管P的磁通密度,但不限于此,也可以将霍尔元件11配置在第2磁铁3及磁性体管P所形成的磁路上,测量通过第2磁铁3和磁性体管P的磁通密度。另外,也可以在第2磁铁3及磁性体管P所形成的磁路上、和第3磁铁4及磁性体管P所形成的磁路上分别配置霍尔元件11,分别测量通过第3磁铁4和磁性体管P的磁通密度、及通过第2磁铁3和磁性体管P的磁通密度。

在检查探针100的轴方向两端部设置有引导件7、8。引导件7、8例如由缩醛树脂(Acetal Resin)、不锈钢等形成,通过螺纹结构而装配于磁轭1。

另外,在磁轭1的轴方向的两端面中的磁轭1的大致中心部设置有空气导入孔9,且在磁轭1的两端部附近设置有与空气导入孔9连通并在磁轭1的半径方向延伸的多个空气喷射孔10。由此,从设置于磁轭1的两端面的空气导入孔9导入空气,并从空气喷射孔10喷射空气。在磁性体管的探伤中,由于装配于检查探针100的强力的永磁铁而引起的向管内表面的粘附,难以进行检查探针100的扫描(移动)及定心,但是通过从空气喷射孔10向磁性体管中的与检查探针100的对置面大致垂直地喷射空气,由此能够减轻对管的粘附从而使得检查探针100的扫描变得容易。此外,空气喷射孔10例如孔径为约从空气导入孔9在周向上设置约6~10根。

(1-2.磁通阻力法的概要)

图16是示出以往进行的漏磁通法(MFL;Magnetic Flux Leakage)与本实施方式所使用的磁通阻力法(MFR;Magnetic Flux Resistance)的差异的说明图。

在漏磁通法中,如图16所示,将霍尔元件11b配置在以海尔贝克排列配置的第2磁铁3、第1磁铁2及第3磁铁4中的、配置于中央的第1磁铁2中的与磁性体管P的对置面,由该霍尔元件11b来检测在磁性体管P中流动的磁通在磁性体管P的壁厚减薄部处泄漏到管外的情况。在该情况下,发生漏磁通的仅是壁厚减薄端部等形状不连续部,如图16所示,在整个面壁厚减薄、平缓的壁厚减薄部不发生漏磁通。因此,在漏磁通法中,不能检测整个面壁厚减薄、平缓的壁厚减薄部,或者定量地评价壁厚减薄。

与此相对,在磁通阻力法中,将霍尔元件11配置在海尔贝克排列的端部所配置的磁铁(在与磁性体管P对置的方向上进行了极化的第3磁铁4)及磁性体管P所形成的磁路上,测量流过该磁铁和磁性体管P的磁通密度。由此,能够直接测量根据磁性体管P的壁厚而增减的磁通密度,因此,在磁通阻力法中,也能够测量整个面壁厚减薄、平缓的壁厚减薄部,另外,能够准确地测量磁性体管P的壁厚减薄深度及壁厚。

(1-3.壁厚减薄判定处理部20的结构)

图4是示出本实施方式涉及的壁厚减薄测量装置200的结构的框图。另外,图5是示出本实施方式中的壁厚减薄判定处理的概要的说明图。

如图4所示,壁厚减薄测量装置200具备励磁/检测线圈5、霍尔元件11及壁厚减薄判定处理部20。另外,壁厚减薄判定处理部20具备涡流探伤部30和磁通阻力探伤部40。

在本实施方式中,如图4及图5所示,由励磁/检测线圈5进行涡流探伤检查,涡流探伤部30使用该涡流探伤检查的检测信号来判断是在磁性体管P的内表面产生了壁厚减薄还是在外表面产生了壁厚减薄。另外,由霍尔元件11检测流过第3磁铁4和磁性体管P的磁通密度,磁通阻力探伤部40使用该检测结果和涡流探伤部30对壁厚减薄面的判定结果来定量地评价磁性体管P的壁厚减薄。此外,在本实施方式中,磁性体管P的内表面是指作为磁性体管P和检查探针100的对置面的表面,外表面是指该对置面的背面。

如图4所示,涡流探伤部30具备第1检测部31、第1存储部32及涡流探伤运算部33,且涡流探伤运算部33具备检测位置确定部34及壁厚减薄面判定部35。

另外,磁通阻力探伤部40具备第2检测部41、第2存储部42及磁通阻力运算部43,且磁通阻力运算部43具备检测位置确定部44、截面缺损率计算部45、形状参数计算部46、壁厚减薄范围计算部47及壁厚减薄深度计算部48。

第1检测部31获取从励磁/检测线圈5经由涡流探伤仪12输入的检测信号,并使获取到的检测信号与检测到该检测信号的检测时刻(检测定时)建立对应地存储至第1存储部32。

第2检测部41获取各霍尔元件11的输出电压值,并使获取到的电压值与该各电压值的检测时刻(检测定时)建立对应地存储至第2存储部42。

第1存储部32及第2存储部42的结构没有特别限定,例如,能够使用磁带、盒带等带系、包含软盘(注册商标)/硬盘等磁盘和CD-ROM/MO/MD/DVD/CD-R等光盘的盘系、IC卡(包含存储卡)/光卡等卡系、或掩模ROM/EPROM/EEPROM(注册商标)/闪存ROM等半导体存储器系等的记录介质。

检测位置确定部34及检测位置确定部44基于第1存储部32中存储的励磁/检测线圈5的检测信号及其检测时刻、和第2存储部42中存储的各霍尔元件11的输出电压值及其检测时刻,将磁性体管P中的与励磁/检测线圈5的检测信号对应的检测位置和与各霍尔元件11的电压输出值对应的检测位置建立对应。

壁厚减薄面判定部35基于励磁/检测线圈5的检测信号,判定检查对象的磁性体管中存在的壁厚减薄是内表面壁厚减薄还是外表面壁厚减薄。

截面缺损率计算部45基于后述的截面缺损率计算公式来计算沿着磁性体管的轴方向的各位置处的截面缺损率。截面缺损率是指缺损的截面面积相对于与磁性体管的轴方向垂直的截面中的截面面积的比率,缺损的截面面积是指由于壁厚减薄而减少的截面面积。此外,在本实施方式中,详细情况将在后面叙述,但在内表面壁厚减薄的情况和外表面壁厚减薄的情况下,使用不同的截面缺损率计算公式。

形状参数计算部46基于各霍尔元件11的输出电压值来计算形状参数。在本实施方式中,形状参数计算部46计算各霍尔元件11的输出电压值中的最大值即Vmax、和以Vmax对各霍尔元件11的输出电压值进行标准化(除法运算)获得的值的合计值即Vall,来作为形状参数。

壁厚减薄范围计算部47基于各霍尔元件11的输出电压值来计算磁性体管的壁厚减薄范围。

壁厚减薄深度计算部48基于截面缺损率计算部45计算出的截面缺损率和壁厚减薄范围计算部47计算出的壁厚减薄范围,来计算关于磁性体管的径向的壁厚减薄深度。

此外,涡流探伤运算部33及磁通阻力运算部43可以是ASIC(Applicationspecific integrated circuit;专用集成电路)等集成电路(硬件逻辑),也可以由搭载了CPU等处理器的计算机执行软件来实现,还可以将它们组合在一起来实现。

另外,涡流探伤运算部33及磁通阻力运算部43可以配备在与第1检测部31、第1存储部32、第2检测部41及第2存储部42共同的壳体,也可以配备为分体。在后者的情况下,涡流探伤运算部33及磁通阻力运算部43经由有线通信、无线通信或可装卸的存储介质等获取第1存储部32及第2存储部42中存储的信息,进行运算处理。

(1-4.壁厚减薄检查处理)

图6是示出本实施方式中的壁厚减薄检查处理的流程的流程图。

首先,将检查探针100插入检查对象的磁性体管,边使之沿着轴方向在磁性体管内移动边进行基于励磁/检测线圈5及霍尔元件11的测量处理(S1)。

具体地,第1检测部31获取从励磁/检测线圈5经由涡流探伤仪12输出的检测信号和检测到该检测信号的检测时刻,并使它们建立对应地存储至第1存储部32。另外,第2检测部41获取各霍尔元件11的输出电压值和检测到该电压值的检测时刻,并使它们建立对应地存储至第2存储部42。

此外,使检查探针100在磁性体管内移动的方法没有特别限定,例如,可以通过与检查探针100连接的电线等的拉拽来使之移动,也可以通过用棒状的部件按压检查探针100来使之移动,还可以在检查探针100设置驱动单元来使之自由运行。

接着,检测位置确定部34及44基于第1存储部32中存储的信息,将与励磁/检测线圈5的检测信号对应的检测位置(磁性体管的轴方向的位置)和与霍尔元件11的输出电压值对应的检测位置(磁性体管的轴方向的位置)建立对应(S2)。

接着,壁厚减薄面判定部35提取在S2中进行了对应建立的检测位置之一来作为关注检测位置(S3),进行该检测位置的壁厚减薄面判定处理(判定该检查位置的壁厚减薄是外表面壁厚减薄还是内表面壁厚减薄的处理)(S4)。由此,在本实施方式中,在外表面壁厚减薄的情况下,通过外表面壁厚减薄用的评价算法(S5~S11)来进行壁厚减薄的定量评价(截面缺损率、壁厚减薄范围及壁厚减薄深度的计算),在内表面壁厚减薄的情况下,通过内表面壁厚减薄用的评价算法(S12~S15)来进行壁厚减薄的定量评价。

在磁化涡流探伤法的测量结果中,在壁厚减薄存在于磁性体管的内表面侧的情况和存在于外表面侧的情况下,输出电压值的相位角明显不同。具体地,在磁化涡流探伤法中,在将X轴作为X方向的电压振幅并将Y轴作为Y方向的电压振幅的图表中,在壁厚减薄存在于内表面的情况下,检测结果摆动到第1象限侧,在壁厚减薄存在于外表面的情况下,摆动到第3象限侧。因此,通过使用磁化涡流探伤法,能够容易地判定壁厚减薄是存在于磁性体管的内表面侧还是存在于外表面侧。

此外,在本实施方式中,通过磁化涡流探伤法来判定壁厚减薄面(壁厚减薄是存在于磁性体管的外表面侧的壁厚减薄还是存在于内表面侧的壁厚减薄)。由此,使用检查探针100,能够同时进行基于磁通阻力法的测量数据的获取和基于磁化涡流探伤法的测量数据的获取,从而实时地进行壁厚减薄面判定。因而,在内表面壁厚减薄及外表面壁厚减薄混合存在等情况下,基于磁化涡流探伤法的壁厚减薄面判定尤为有利。不过,壁厚减薄面的判定方法不限于磁化涡流探伤法,也可以使用其他的判定方法来进行判定。另外,例如在能够根据检查对象的磁性体管的使用环境、目视检查结果等来确定壁厚减薄面的情况下,也可以由用户进行壁厚减薄面判定。

接着,截面缺损率计算部45基于壁厚减薄面判定部35对壁厚减薄面的判定结果,来判断关注检查位置的壁厚减薄是否为外表面壁厚减薄(S5)。

在S5中判断是外表面壁厚减薄的情况下,截面缺损率计算部45基于外表面壁厚减薄用的截面缺损率计算公式来计算截面缺损率Cout(S6)。

此外,关于外表面壁厚减薄用的截面缺损率计算公式及内表面壁厚减薄用的截面缺损率计算公式,基于使用检查探针100通过磁通阻力法测量具有多种壁厚减薄的试验片(试验用磁性体管)得到的结果来预先设定。

图7(a)是示出具有多个外表面壁厚减薄的试验片的一个例子的说明图,图7(b)是示出具有多个内表面壁厚减薄的试验片的一个例子的说明图。

如图7(a)所示,作为外表面壁厚减薄的试验片,使用了在外径为25.4mm、壁厚为2.0mm的STB管形成有壁厚减薄范围及壁厚减薄率不同的9种壁厚减薄的试验片。也就是说,使用了具有〔壁厚减薄范围,壁厚减薄率〕分别为〔45°,25%〕、〔45°,50%〕、〔45°,75%〕、〔90°,25%〕、〔90°,50%〕、〔90°,75%〕、〔135°,25%〕、〔135°,50%〕,〔135°,75%〕的9种壁厚减薄的试验片。此外,周向的壁厚减薄范围是360度表示在磁性体管P的整周产生了壁厚减薄。另外,本实施方式中的壁厚减薄率是表示磁性体管P和第1磁铁2对置的方向上的壁厚减薄部的深度相对于健全状态下的磁性体管P的壁厚的比例的值,壁厚减薄率为75%表示磁性体管P的厚度为健全状态的1/4。此外,各壁厚减薄中的磁性体管的轴方向的宽度为5mm。

另外,如图7(b)所示,作为内表面壁厚减薄的试验片,使用了(i)在外径为25.4mm、壁厚为2.0mm的STB管形成有直径为5mm、壁厚减薄率为25%的平底孔状的壁厚减薄、及直径为5mm、壁厚减薄率为50%的平底孔状的壁厚减薄的试验片、和(ii)在外径为25.4mm、壁厚为2.0mm的STB管形成有壁厚减薄范围为90°、壁厚减薄率为25%、磁性体管的轴方向的宽度为5mm的壁厚减薄、及壁厚减薄范围为90°、壁厚减薄率为50%、磁性体管的轴方向的宽度为5mm的壁厚减薄的试验片。

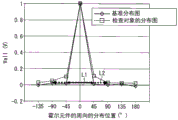

图7(c)是示出通过磁通阻力法对图7(a)及(b)所示的各试验片进行测量而得到的结果(各霍尔元件11的输出电压值的合计值V_sum(V))、与各试验片中的各壁厚减薄的实际的截面缺损率(基于实际测量值而计算出的截面缺损率)之间的关系的图表。上述实际测量值是使用超声波厚度计或浸水旋转式超声波厚度测量法而测量出的。此外,在该图表中,也绘制了对外表面的整周槽壁厚减薄(外表面周槽壁厚减薄)及内表面的整周槽壁厚减薄(内表面周槽壁厚减薄)进行测量而得到的结果。

如图7(c)所示,无论是局部壁厚减薄的情况还是整周槽壁厚减薄的情况,所有的霍尔元件11的输出电压值的合计值V_sum与壁厚减薄的截面缺损率之间均具有非常高的相关,两者的关系能够用一次函数来近似。

因此,在本实施方式中,根据基于预先准备的试验片的测量结果的V_sum与实际的截面缺损率之间的关系,预先计算用于根据V_sum来计算截面缺损率的截面缺损率计算公式。

此外,如图7(c)所示,在V_sum和截面缺损率的图表中,关于外表面壁厚减薄用的截面缺损率计算公式和内表面壁厚减薄用的截面缺损率计算公式,虽然斜率几乎相同,但内表面壁厚减薄用的截距的值更小。也就是说,用于计算外表面壁厚减薄用的截面缺损率Cout的截面缺损率计算公式用“Cout=a×V_sum”表示,相对于此,用于计算内表面壁厚减薄用的截面缺损率Cin的截面缺损率计算公式用“Cin=a×V_sum-b”表示。此外,关于上述a、b的值,通过进行根据测量对象的磁性体管的材质、尺寸等而预先准备的试验片的测量,由此在进行测量对象的磁性体管的壁厚减薄检查处理之前预先决定。

在S6中计算出外表面壁厚减薄的截面缺损率Cout之后,形状参数计算部46基于各霍尔元件11的输出电压值来计算给定的形状参数(S7)。

在本实施方式中,计算各霍尔元件11的输出电压值中的最大值即Vmax、和以Vmax对各霍尔元件11的输出电压值进行标准化而获得的值的合计值即Vall,来作为形状参数。

图8是示出对整个面壁厚减薄及局部壁厚减薄进行探伤时的8个霍尔元件11(ch1~ch8)的输出电压值的一个例子的说明图。如该图所示,在所有的霍尔元件11的输出电压值大致相同的整个面壁厚减薄中,输出电压值呈长方形型的分布。另一方面,在局部壁厚减薄的情况下,呈配置在局部壁厚减薄地方的正下方的霍尔元件11的输出电压值最高,随着远离该处而输出电压值变低的山型分布。

接着,壁厚减薄范围计算部47判定是否能够通过使用了由形状参数计算部46计算出的形状参数(Vmax,Vall)的给定的第1计算方法来计算壁厚减薄范围(S8)。此外,关于S8中的判定方法将后述。

然后,在S8中判断为能够通过第1计算方法计算壁厚减薄范围的情况下,壁厚减薄范围计算部47通过第1计算方法计算壁厚减薄范围(S9),在判断为不能通过第1计算方法计算壁厚减薄范围的情况下,壁厚减薄范围计算部47通过给定的第2计算方法计算壁厚减薄范围(S10)。

图9是基于对上述的外表面壁厚减薄的试验片(参照图7(a))及内部壁厚减薄的试验片(参照图7(b))进行探伤而得到的结果来计算Vmax及Vall,将横轴绘制为Vall、将纵轴绘制为Vmax的图表。另外,图10是提取出图9所示的数据中的与外部壁厚减薄的试验片有关的数据的图表。

如图9及图10所示,关于外表面壁厚减薄,在Vall为给定值(例如3V)以上的情况下,在绘制出Vall及Vmax的图表中,得到与周向的壁厚减薄范围相应的明确的分布。因此,基于对外表面壁厚减薄的试验片进行探伤而得到的结果,按照每个壁厚减薄范围分别预先计算表示Vall和Vmax的相关关系的函数(壁厚减薄范围计算用数据),通过进行使用了这些函数的插值运算,能够计算与对检查对象的磁性体管进行探伤而得到的Vall及Vmax对应的壁厚减薄范围。在本实施方式中,在将该计算方法称为第1计算方法。

具体地,在第1计算方法中,基于对外表面壁厚减薄的试验片进行探伤而得到的结果,分别预先计算壁厚减薄范围为45°的情况下的表示Vall和Vmax的相关关系的直线L45、壁厚减薄范围为90°的情况下的表示Vall和Vmax的相关关系的直线L90、及壁厚减薄范围为135°的情况下的表示Vall和Vmax的相关关系的直线L135。

然后,计算对检查对象的磁性体管进行探伤而得到的Vmax和各直线L45、L90、L135的交点,并计算对检查对象的磁性体管进行探伤而得到的Vall和上述各交点之差,根据计算出的各差之比来计算壁厚减薄范围。

例如,在外表面局部壁厚减薄的Vmax值为0.15V、Vall值为3.8的情况下,如图10所示,分别计算直线L90及L135上的与Vmax=0.15对应的Vall的值a、b。然后,根据(b-3.8)和(3.8-a)之比来计算壁厚减薄范围。例如,若将检查对象的壁厚减薄的壁厚减薄范围设为X,则通过“(135-X)∶(X-90)=(b-3.8)∶(3.8-a)”的关系来计算壁厚减薄范围X。由此,Vmax=0.15V、Vall=3.8的情况下的壁厚减薄范围计算为约100°。

另一方面,即使是外部壁厚减薄,例如在只能用8个霍尔元件11中的一个霍尔元件检测磁通变化这样的壁厚减薄范围窄的局部壁厚减薄的情况下,Vall值也会成为评价图(图10的图表)的范围外,从而无法使用上述第1计算方法计算壁厚减薄范围。

另外,在内部壁厚减薄的情况下,如图9所示,与外部壁厚减薄相比,虽然能看出Vall小、Vmax大这样的趋势,但却得不到如外表面壁厚减薄那样的与周向的壁厚减薄范围相应的明确的分布。认为其原因在于,在内表面壁厚减薄的正下方部,霍尔元件11与磁性体管之间的空间变宽,由此外观上的磁阻增加,从而输出信号Vmax变大,在用该Vmax标准化时,Vall会一样地变小。

因此,在本实施方式中,在(i)是外部壁厚减薄且Vall的值小于给定值(例如3)的情况、及(ii)内部壁厚减薄的情况下,壁厚减薄范围计算部47不使用第1计算方法,而使用以下说明的第2计算方法计算壁厚减薄范围。也就是说,壁厚减薄范围计算部47在外部壁厚减薄的情况下,在S8的处理中判断Vail的值是否为给定值以上,在给定值以上的情况下,在S9中通过第1计算方法计算壁厚减薄范围,在小于给定值的情况下,在S10中通过第2计算方法计算壁厚减薄范围。另外,在内部壁厚减薄的情况下,壁厚减薄范围计算部47在后述的S14的处理中使用第2计算方法计算壁厚减薄范围。

图11是示出基于第2计算方法的壁厚减薄范围的计算方法的说明图。

在第2计算方法中,首先,提取形成于试验片的一个壁厚减薄作为基准壁厚减薄。在本实施方式中,关于测量外表面壁厚减薄的情况下的基准壁厚减薄,将壁厚减薄范围为45°、壁厚减薄率为25%的壁厚减薄设为基准壁厚减薄。另外,在测量内表面壁厚减薄的情况下,将壁厚减薄范围为90°、壁厚减薄率为50%的壁厚减薄(弧状壁厚减薄)设为基准壁厚减薄。此外,将试验片中的哪个壁厚减薄设为基准壁厚减薄,只要事前进行验证实验,并根据其实验结果来适当地选择即可。

然后,在作为基准壁厚减薄的形状分布图(Profile)(连结以Vmax对各霍尔元件11的输出电压进行标准化获得的值而成的分布图)的基准分布图(参照图11)中,将检测到Vmax的霍尔元件11的相邻两侧所配置的霍尔元件11的输出电压值的平均值作为基准值,计算基准分布图中的与基准值对应的2点间的距离L1。

另外,计算基于对检测对象的磁性体管进行探伤的结果而得到的形状分布图中的与上述基准值对应的2点间的距离L2。此外,在基于对检测对象的磁性体管进行探伤的结果而得到的形状分布图的宽度L2比基准分布图的宽度L1窄的情况(L1>L2的情况)下,求出用直线或曲线连结Vmax=1和分别以Vmax对检测到Vmax的霍尔元件11的相邻两侧的霍尔元件11的输出电压进行标准化获得的值而成的假想分布图,计算该假想分布图中的与上述基准值对应的2点间的距离作为距离L2即可。

之后,计算基准结果的壁厚减薄范围(在本实施方式中为45°)乘以L2/L1而得到的值,作为检测对象的磁性体管的壁厚减薄范围。

然后,在S9或S10中计算出壁厚减薄范围后,壁厚减薄深度计算部48基于壁厚减薄缺损率和壁厚减薄范围来计算壁厚减薄深度(S11)。

此外,若将检查对象的磁性体管的外径的半径设为r(mm)、健全部的壁厚设为t(mm)、壁厚减薄缺损率设为S(%)、壁厚减薄范围设为θ(°),则能够根据下式计算外表面壁厚减薄的情况下的壁厚减薄深度d。

d=r-{r2-S·360/(π·θ)}1/2

另一方面,在S5中判断为不是外表面壁厚减薄(而是内表面壁厚减薄)的情况下,截面缺损率计算部45基于上述的内表面壁厚减薄用的截面缺损率计算公式来计算截面缺损率Cin(S12)。

接着,形状参数计算部46基于各霍尔元件11的输出电压值来计算形状参数(S13)。在本实施方式中,与外表面壁厚减薄的情况同样,计算Vmax和Vall来作为形状参数。

之后,壁厚减薄范围计算部47通过第2计算方法计算壁厚减薄范围(S14)。此外,在本实施方式中,如上所述,在测量内表面壁厚减薄的情况下,将壁厚减薄范围为90°、壁厚减薄率为50%的壁厚减薄(弧状壁厚减薄)设为基准壁厚减薄,将该基准壁厚减薄的形状分布图设为基准分布图,通过第2计算方法计算壁厚减薄范围。图12是示出基于第2计算方法的壁厚减薄范围的计算方法的说明图。

然后,在S14中计算出壁厚减薄范围后,壁厚减薄深度计算部48基于壁厚减薄缺损率和壁厚减薄范围来计算壁厚减薄深度(S15),结束处理。

此外,若将检查对象的磁性体管的外径的半径设为r(mm)、健全部的壁厚设为t(mm)、壁厚减薄缺损率设为S(%)、壁厚减薄范围设为θ(°),则能够根据下式来计算内表面壁厚减薄的情况下的壁厚减薄深度d。

d={(r-t)2+S·360/(π·θ)}1/2-(r-t)

之后,壁厚减薄面判定部35针对所有的检查位置来判断截面缺损率、壁厚减薄范围及壁厚减薄深度的计算处理是否已完成(S16),在残留有未进行计算处理的检测位置的情况下,返回至S3,反复执行同样的处理。另外,在S16中针对所有的检测位置而判断为计算处理已完成的情况下,结束壁厚减薄检查处理。

图13是示出通过本实施方式的方法对实际设备所使用的管进行测量而得到的壁厚评价值、与对实际设备所使用的管进行实际测量而求得的壁厚实际测量值之间的关系的图表。通过本实施方式的方法计算实际设备所使用的管的壁厚减薄深度,求得健全状态下的管的壁厚和该壁厚减薄深度之差来计算壁厚评价值,使用超声波厚度计或浸水旋转式超声波厚度测量法对壁厚实际测量值进行了测量。如该图所示,通过本实施方式涉及的方法,能够以大致±0.15mm的精度进行壁厚评价。

(1-5.壁厚减薄检查的评价例)

(1-5-1.内表面壁厚减薄的评价例)

图14(a)是绘制出对产生了内表面壁厚减薄的外径为27.2mm、壁厚为2.6mm的STB管(磁性体管)进行检查时的各霍尔元件11的输出电压的图表。

在该评价例中,如图14(a)所示,可知壁厚减薄偏向周向的一部分的位置而发生。另外,在该评价例中,会产生霍尔元件11的输出电压在周向上仅具有一个峰值这样的比较平缓的局部壁厚减薄。

关于该评价例,按照图6所示的流程对图14(a)所示的代表性的壁厚减薄部进行了评价,得到以下的结果。

<代表性的壁厚减薄部的评价结果>

(1)壁厚减薄面判定结果:内表面壁厚减薄

(2)各霍尔元件11的输出电压的合计值V_sum=1.19V

(3)截面缺损率S=16.7%(35.9mm2)(a=16.163,b=2.5)

(4)周向的壁厚减薄范围θ=110°

(由于是内表面壁厚减薄,因此通过第2计算方法计算出壁厚减薄范围θ。也就是说,如图14(b)所示,求得L1、L2,计算出L2/L1=1.96。然后,通过将L2/L1乘以基准壁厚减薄的壁厚减薄范围(56.3°),从而计算出上述评价例的壁厚减薄范围θ=56.3×1.96≈110°。)

(5)壁厚减薄深度d=1.6mm

(由于是内表面壁厚减薄,因此通过d={(r-t)2+S·360/(π·θ)}1/2-(r-t)计算出壁厚减薄深度d。)

(1-5-2.外表面壁厚减薄的评价例)

图15(a)是绘制出对产生了外表面壁厚减薄的外径为25.4mm、壁厚为2.0mm的STB管(磁性体管)进行检查时的各霍尔元件11的输出电压的图表。

在该评价例中,如图15(a)所示,关于腐蚀(壁厚减薄),在管轴方向的大致整个区域发生了局部壁厚减薄及挡板部中的局部壁厚减薄。

关于该评价例,按照图6所示的流程对代表性的壁厚减薄部进行了评价,得到以下的结果。

<代表性的壁厚减薄部的评价结果>

(1)壁厚减薄面判定结果:外表面壁厚减薄

(2)各霍尔元件11的输出电压的合计值V_sum=0.27V

(3)截面缺损率S=4.4%(6.5mm2)(a=16.163)

(4)壁厚减薄范围θ=51.3°

(虽然是外表面壁厚减薄,但因为Vall<3.0V,所以通过第2计算方法计算出壁厚减薄范围θ。也就是说,如图15(b)所示,求得L1、L2,计算出L2/L1=1.14。然后,通过将L2/L1乘以基准壁厚减薄的壁厚减薄范围(45.0°),从而计算出上述评价例的壁厚减薄范围θ=45.0×1.14≈51.3°。)

(5)壁厚减薄深度d=0.69mm

(由于是外表面壁厚减薄,因此通过d=r-{r2-S·360/(π·θ)}1/2计算出壁厚减薄深度d。)

(1-6.总结)

如上所述,在本实施方式中,检查探针100具备:第3磁铁4;和霍尔元件11,配置在第3磁铁4和磁性体管所形成的磁路上,并探测流过该磁路的磁通密度,基于使该检查探针100在磁性体管内沿着轴方向移动时的霍尔元件11的输出信号,进行磁性体管的壁厚减薄的定量评价。此时,根据壁厚减薄是产生在磁性体管的内表面侧还是产生在背面侧(是内表面壁厚减薄还是外表面壁厚减薄),应用内表面壁厚减薄用的评价算法或外表面壁厚减薄用的评价算法来进行壁厚减薄的定量评价。

由此,能够准确且迅速地进行缺陷的定量评价。也就是说,在以往的磁化涡流探伤试验、漏磁通法中,虽然能够检查缺陷的有无,但未能进行缺陷的定量评价,而根据本实施方式涉及的方法,能够准确地进行磁性体管的缺陷的定量评价。另外,在以往的浸水旋转式超声波厚度测量法中,虽然能够进行缺陷的定量评价,但却存在检查速度慢的问题,而根据本实施方式涉及的方法,能够迅速地进行缺陷的定量评价。

此外,在本实施方式中,虽然示出了检查探针100具备磁轭1的结构,但不一定需要具备磁轭1。也就是说,检查探针100只要是能够使图5所示的磁通密度作用于磁性体管P的结构即可。

另外,在本实施方式中,虽然示出了第2磁铁3及第3磁铁4配置为检查探针100中的第2磁铁3及第3磁铁4的极化方向成为与磁性体管P对置的方向的结构,但并不限于此,只要是能够使图5所示的磁通密度作用于磁性体管P的结构即可。例如,第2磁铁3及第3磁铁4也可以配置为磁性体管P的轴方向和极化方向平行。即使在这种情况下,霍尔元件11及磁轭1也只要设置在由第2磁铁3及第3磁铁4和磁性体管P构成的磁路上即可。

另外,在本实施方式中,虽然构成为将检查探针100插入检查对象的磁性体管P,使之在磁性体管P内沿着轴方向移动的同时进行基于霍尔元件11的测量处理,但不限于此。也就是说,也可以构成为,通过将检查探针100插入检查对象的磁性体管P,在磁性体管P中的任意的位置测量霍尔元件11的输出,由此来进行磁性体管P的该位置处的缺陷的定量评价。

(其他)

本发明的一个形态涉及的缺陷测量方法是磁性体部件的缺陷测量方法,其特征在于,包括:测量步骤,使用具备磁铁、和配置在所述磁铁及所述磁性体部件所形成的磁路上并探测流过该磁路的磁通密度的磁传感器的检查探针,来测量所述磁传感器的输出;缺陷面判定步骤,判定缺陷是在所述磁性体部件中的作为与所述检查探针的对置面的表面产生的表面缺陷,还是在该对置面的背面产生的背面缺陷;以及评价步骤,通过将分别针对表面缺陷及背面缺陷而预先设定的评价算法之中与所述缺陷面判定步骤的判定结果相应的评价算法应用于所述磁传感器的输出信号,由此来进行所述磁性体部件的缺陷的定量评价

根据上述方法,使用具备磁铁、和配置在所述磁铁及所述磁性体部件所形成的磁路上并探测流过该磁路的磁通密度的磁传感器的检查探针来测量所述磁传感器的输出,将与缺陷面判定步骤的判定结果相应的评价算法应用于所述磁传感器的输出信号,从而能够使用磁通阻力法迅速且适当地进行缺陷的定量评价。

另外,也可以包括进行所述磁性体部件的涡流探伤检查的涡流探伤步骤,在所述缺陷面判定步骤中,基于所述涡流探伤检查的结果来判定缺陷存在于所述磁性体部件的表面与背面的哪一面。

根据上述结构,通过涡流探伤检查来判定是表面缺陷还是背面缺陷,并应用与该判定结果相应的评价算法,从而能够使用磁通阻力法迅速且适当地进行缺陷的定量评价。

另外,也可所述检查探针具备:多个磁铁,沿着与所述磁性体部件的对置面配置为形成海尔贝克排列;以及涡流探伤用传感器,配置在所述多个磁铁之中的配置于海尔贝克排列的中央部的磁铁中的与所述磁性体部件的对置面侧,且用于进行所述涡流探伤检查,所述磁传感器配置在所述多个磁铁之中的配置于海尔贝克排列的端部的磁铁及所述磁性体部件所形成的磁路上,并探测流过该磁路的磁通密度。

根据上述结构,由于能够并行地进行涡流探伤步骤和测量步骤,因此能够提高工作效率。

另外,也可所述磁性体部件为磁性体管,在所述测量步骤中使所述检查探针在所述磁性体管内沿着该磁性体管的轴方向移动。

根据上述方法,能够迅速且适当地进行磁性体管的缺陷的定量评价。

另外,也可所述磁传感器输出与磁通密度相应的电压值,所述评价步骤包括:截面缺损率计算步骤,计算缺损的截面面积相对于与所述磁性体管的轴方向垂直的截面中的截面面积的比率即截面缺损率,在所述截面缺损率计算步骤中,基于截面缺损率计算公式、和测量所述磁性体管时的各所述磁传感器的输出电压值的合计值来计算所述磁性体管的截面缺损率,其中,所述截面缺损率计算公式是基于由各所述磁传感器测量形成于试验用磁性体管的多种缺陷时的各所述磁传感器的输出电压值的合计值、与形成于试验用磁性体管的各所述缺陷的实际的截面缺损率之间的关系而预先设定的。

根据上述方法,能够迅速且适当地计算磁性体管的缺陷的截面缺损率。

另外,也可所述评价步骤包括:缺陷范围计算步骤,计算表示与所述磁性体管的轴方向垂直的截面中的沿着周向的缺陷的范围的缺陷范围,在所述缺陷范围计算步骤中,基于缺陷范围计算用数据、和测量所述磁性体管时的各所述磁传感器的输出电压值的最大值、及各所述磁传感器的输出电压值除以所述最大值获得的值的合计值,计算所述磁性体管中的缺陷的缺陷范围,其中,所述缺陷范围计算用数据是基于测量形成于试验用磁性体管的多种缺陷时的各所述磁传感器的输出电压值之中的最大值、各所述磁传感器的输出电压值除以所述最大值获得的值的合计值、与形成于试验用磁性体管的各所述缺陷的实际的缺陷范围之间的关系而预先设定的。

根据上述方法,能够迅速且适当地计算磁性体管的缺陷的缺陷范围。

另外,也可所述评价步骤包括:缺陷范围计算步骤,计算表示与所述磁性体管的轴方向垂直的截面中的沿着周向的缺陷的范围的缺陷范围;以及缺陷深度计算步骤,计算产生在所述磁性体管的缺陷的缺陷深度,在所述缺陷范围计算步骤中,基于缺陷范围计算用数据、和测量所述磁性体管时的各所述磁传感器的输出电压值的最大值、及各所述磁传感器的输出电压值除以所述最大值获得的值的合计值,计算所述磁性体管中的缺陷的缺陷范围,其中,所述缺陷范围计算用数据是基于测量形成于试验用磁性体管的多种缺陷时的各所述磁传感器的输出电压值之中的最大值、各所述磁传感器的输出电压值除以所述最大值获得的值的合计值、与形成于试验用磁性体管的各所述缺陷的实际的缺陷范围之间的关系而预先设定的,在所述缺陷深度计算步骤中,在将所述磁性体管的外径的半径设为r(mm)、在所述截面缺损率计算步骤中计算出的截面缺损率设为S(%)、在所述缺陷范围计算步骤中计算出的缺陷范围设为θ(°)、缺陷深度设为d(mm)时,在缺陷存在于所述磁性体管中的与所述检查探针的对置面的背面的情况下,基于d=r-{r2-S·360/(π·θ)}1/2来计算缺陷深度,在缺陷存在于所述磁性体管中的作为与所述检查探针的对置面的表面的情况下,基于d={(r-t)2+S·360/(π·θ)}1/2-(r-t)来计算缺陷深度。

根据上述方法,能够迅速且适当地计算磁性体管的缺陷的缺陷深度。

本发明的一个形态涉及的缺陷测量装置是磁性体部件的缺陷测量装置,构成为具备:检查探针,其具备磁铁、和配置在所述磁铁及所述磁性体部件所形成的磁路上并探测流过该磁路的磁通密度的磁传感器;以及磁通阻力运算部,能够基于所述磁传感器的输出信号来进行所述磁性体部件的缺陷的定量评价,所述磁通阻力运算部通过将根据缺陷形成在所述磁性体部件中的作为与所述检查探针的对置面的表面及该对置面的背面的哪一面而选择的评价算法应用于所述输出信号,从而能够进行所述磁性体部件的缺陷的定量评价。

根据上述结构,使用具备磁铁、和配置在所述磁铁及所述磁性体部件所形成的磁路上并探测流过该磁路的磁通密度的磁传感器的检查探针,将根据缺陷形成于磁性体部件的表面及背面的哪一面而选择的评价算法应用于所述磁传感器的输出信号,从而能够使用磁通阻力法迅速且适当地进行缺陷的定量评价。

另外,也可以构成为,所述检查探针具备:多个磁铁,沿着与所述磁性体部件的对置面配置为形成海尔贝克排列;涡流探伤用传感器,配置在所述多个磁铁之中的海尔贝克排列的中央部;以及磁传感器,配置在所述多个磁铁之中的配置于海尔贝克排列的端部的磁铁及所述磁性体部件所形成的磁路上,并探测流过该磁路的磁通密度,具备:缺陷面判定部,能够基于使用了所述涡流探伤用传感器的涡流探伤检查的结果来判定缺陷存在于所述磁性体部件中的表面与背面的哪一面,通过将根据所述缺陷面判定部的判定结果而选择的评价算法应用于所述输出信号,从而能够进行所述磁性体部件的缺陷的定量评价。

根据上述结构,由于能够并行地进行基于涡流探伤用传感器的测量和基于磁传感器的测量,因此能够提高工作效率。

另外,也可以构成为,所述磁性体部件为磁性体管,所述磁通阻力运算部能够基于使所述检查探针在磁性体管内沿着该磁性体管的轴方向移动时的各所述磁传感器的输出信号,来进行所述磁性体管的缺陷的定量评价。

根据上述结构,能够迅速且适当地进行磁性体管的缺陷的定量评价。

另外,也可以构成为,所述磁传感器输出与磁通密度相应的电压值,所述磁通阻力运算部具备:截面缺损率计算部,能够计算缺损的截面面积相对于与所述磁性体管的轴方向垂直的截面中的截面面积的比率即截面缺损率,所述截面缺损率计算部能够基于截面缺损率计算公式、和测量所述磁性体管时的各所述磁传感器的输出电压值的合计值来计算所述磁性体管的截面缺损率,其中,所述截面缺损率计算公式是基于由各所述磁传感器测量形成于试验用磁性体管的多种缺陷时的各所述磁传感器的输出电压值的合计值、与形成于试验用磁性体管的各所述缺陷的实际的截面缺损率之间的关系而预先设定的。

根据上述结构,能够迅速且适当地计算磁性体管的缺陷的截面缺损率。

另外,也可以构成为,所述磁通阻力运算部具备:缺陷范围计算部,能够计算表示与所述磁性体管的轴方向垂直的截面中的沿着周向的缺陷的范围的缺陷范围,所述缺陷范围计算部能够基于缺陷范围计算用数据、和测量所述磁性体管时的各所述磁传感器的输出电压值的最大值、及各所述磁传感器的输出电压值除以所述最大值获得的值的合计值,计算所述磁性体管的缺陷范围,其中,所述缺陷范围计算用数据是基于测量形成于试验用磁性体管的多种缺陷时的各所述磁传感器的输出电压值之中的最大值、各所述磁传感器的输出电压值除以所述最大值获得的值的合计值、与形成于试验用磁性体管的各所述缺陷的实际的缺陷范围之间的关系而预先设定的。

根据上述结构,能够迅速且适当地计算磁性体管的缺陷的缺陷范围。

另外,也可以构成为,所述磁通阻力运算部具备:缺陷范围计算部,能够计算表示与所述磁性体管的轴方向垂直的截面中的沿着周向的缺陷的范围的缺陷范围;以及缺陷深度计算部,计算产生在所述磁性体管的缺陷的缺陷深度,所述缺陷范围计算部能够基于缺陷范围计算用数据、和测量所述磁性体管时的各所述磁传感器的输出电压值的最大值、及各所述磁传感器的输出电压值除以所述最大值获得的值的合计值,计算所述磁性体管的缺陷范围,其中,所述缺陷范围计算用数据是基于测量形成于试验用磁性体管的多种缺陷时的各所述磁传感器的输出电压值之中的最大值、各所述磁传感器的输出电压值除以所述最大值获得的值的合计值、与形成于试验用磁性体管的各所述缺陷的实际的缺陷范围之间的关系而预先设定的,所述缺陷深度计算部在将所述磁性体管的外径的半径设为r(mm)、所述截面缺损率计算部计算出的截面缺损率设为S(%)、所述缺陷范围计算部计算出的缺陷范围设为θ(°)、缺陷深度设为d(mm)时,在缺陷存在于所述磁性体管中的与所述检查探针的对置面的背面的情况下,能够基于d=r-{r2-S·360/(π·θ)}1/2来计算缺陷深度,在缺陷存在于所述磁性体管中的作为与所述检查探针的对置面的表面的情况下,能够基于d={(r-t)2+S·360/(π·θ)}1/2-(r-t)来计算缺陷深度。

根据上述结构,能够迅速且适当地计算磁性体管的缺陷的缺陷深度。

本发明的一个形态涉及的检查探针是用于检查磁性体部件的缺陷的检查探针,构成为具备:多个磁铁,沿着与所述磁性体部件的对置面配置为形成海尔贝克排列;涡流探伤用传感器,配置在所述多个磁铁之中的海尔贝克排列的中央部;以及磁传感器,配置在所述多个磁铁之中的配置于海尔贝克排列的端部的磁铁及所述磁性体部件所形成的磁路上,并探测流过该磁路的磁通密度。

根据上述结构,能够基于涡流探伤用传感器的探测结果来判定磁性体部件的缺陷是存在于与检查探针的对置面侧还是存在于其背面侧,并且能够基于磁传感器的探测结果通过磁通阻力法进行缺陷的定量评价。另外,由于能够并行地进行涡流探伤用传感器对测量数据的获取和磁传感器对测量数据的获取,因此能够提高工作效率。

另外,也可以构成为,具备由磁性体构成的圆筒状的磁轭,各所述磁铁沿着所述磁轭的轴方向并排配置为形成海尔贝克排列,且各个所述磁铁沿着所述磁轭的外周面呈圆筒状配置,所述磁传感器沿着所述磁轭的周向配置有多个。

根据上述结构,能够迅速且适当地进行磁性体管的缺陷的定量评价。

(附加事项)

本发明不限于上述的实施方式,能够在权利要求所示的范围内进行各种变更。也就是说,通过组合在权利要求所示的范围内适当进行了变更的技术手段而得到的实施方式也包含于本发明的技术范围。

产业上的利用可能性

本发明能够应用于对由磁性体构成的部件的缺陷进行测量的缺陷测量方法及缺陷测量装置以及用于上述缺陷的测量的检查探针。

符号说明

1:磁轭;

2:第1磁铁;

3:第2磁铁;

4:第3磁铁;

5:励磁/检测线圈(涡流探伤用传感器);

11:霍尔元件(磁传感器);

20:壁厚减薄判定处理部(缺陷判定处理部);

30:涡流探伤部;

31:第1检测部;

32:第1存储部;

33:涡流探伤运算部;

34:检测位置确定部;

35:壁厚减薄面判定部(缺陷面判定部);

40:磁通阻力探伤部;

41:第2检测部;

42:第2存储部;

43:磁通阻力运算部;

44:检测位置确定部;

45:截面缺损率计算部;

46:形状参数计算部;

47:壁厚减薄范围计算部(缺陷范围计算部);

48:计算部;

100:检查探针;

200:壁厚减薄测量装置(缺陷测量装置);

P:磁性体管(磁性体部件)。

Claims (11)

1.一种缺陷测量方法,是磁性体部件的缺陷测量方法,其特征在于,包括:

测量步骤,使用具备磁铁、和配置在所述磁铁及所述磁性体部件所形成的磁路上并探测流过该磁路的磁通密度的磁传感器的检查探针,来测量所述磁传感器的输出;

缺陷面判定步骤,判定缺陷是在所述磁性体部件中的作为与所述检查探针的对置面的表面产生的表面缺陷,还是在该对置面的背面产生的背面缺陷;以及

评价步骤,通过将分别针对表面缺陷及背面缺陷而预先设定的评价算法之中与所述缺陷面判定步骤的判定结果相应的评价算法应用于所述磁传感器的输出信号,由此来进行所述磁性体部件的缺陷的定量评价,

所述磁性体部件为磁性体管,

在所述测量步骤中,使所述检查探针在所述磁性体管内沿着该磁性体管的轴方向移动,

所述磁传感器输出与磁通密度相应的电压值,

所述评价步骤包括:截面缺损率计算步骤,计算缺损的截面面积相对于与所述磁性体管的轴方向垂直的截面中的截面面积的比率即截面缺损率,

在所述截面缺损率计算步骤中,基于截面缺损率计算公式、和测量所述磁性体管时的各所述磁传感器的输出电压值的合计值来计算所述磁性体管的截面缺损率,其中,所述截面缺损率计算公式是基于由各所述磁传感器测量形成于试验用磁性体管的多种缺陷时的各所述磁传感器的输出电压值的合计值、与形成于试验用磁性体管的各所述缺陷的实际的截面缺损率之间的关系而预先设定的。

2.根据权利要求1所述的缺陷测量方法,其特征在于,

所述缺陷测量方法包括:涡流探伤步骤,进行所述磁性体部件的涡流探伤检查,

在所述缺陷面判定步骤中,基于所述涡流探伤检查的结果,来判定缺陷存在于所述磁性体部件的表面与背面的哪一面。

3.根据权利要求2所述的缺陷测量方法,其特征在于,

所述检查探针具备:

多个磁铁,沿着与所述磁性体部件的对置面配置为形成海尔贝克排列;以及

涡流探伤用传感器,配置在所述多个磁铁之中的配置于海尔贝克排列的中央部的磁铁中的与所述磁性体部件的对置面侧,且用于进行所述涡流探伤检查,

所述磁传感器配置在所述多个磁铁之中的配置于海尔贝克排列的端部的磁铁及所述磁性体部件所形成的磁路上,并探测流过该磁路的磁通密度。

4.根据权利要求1所述的缺陷测量方法,其特征在于,

所述评价步骤包括:缺陷范围计算步骤,计算缺陷范围,该缺陷范围表示与所述磁性体管的轴方向垂直的截面中的沿着周向的缺陷的范围,

在所述缺陷范围计算步骤中,基于缺陷范围计算用数据、和测量所述磁性体管时的各所述磁传感器的输出电压值的最大值、及各所述磁传感器的输出电压值除以所述最大值获得的值的合计值,计算所述磁性体管中的缺陷的缺陷范围,其中,所述缺陷范围计算用数据是基于测量形成于试验用磁性体管的多种缺陷时的各所述磁传感器的输出电压值之中的最大值、各所述磁传感器的输出电压值除以所述最大值获得的值的合计值、与形成于试验用磁性体管的各所述缺陷的实际的缺陷范围之间的关系而预先设定的。

5.根据权利要求1所述的缺陷测量方法,其特征在于,

所述评价步骤包括:

缺陷范围计算步骤,计算缺陷范围,该缺陷范围表示与所述磁性体管的轴方向垂直的截面中的沿着周向的缺陷的范围;以及

缺陷深度计算步骤,计算产生在所述磁性体管的缺陷的缺陷深度,

在所述缺陷范围计算步骤中,

基于缺陷范围计算用数据、和测量所述磁性体管时的各所述磁传感器的输出电压值的最大值、及各所述磁传感器的输出电压值除以所述最大值获得的值的合计值,计算所述磁性体管中的缺陷的缺陷范围,其中,所述缺陷范围计算用数据是基于测量形成于试验用磁性体管的多种缺陷时的各所述磁传感器的输出电压值之中的最大值、各所述磁传感器的输出电压值除以所述最大值获得的值的合计值、与形成于试验用磁性体管的各所述缺陷的实际的缺陷范围之间的关系而预先设定的,

在所述缺陷深度计算步骤中,

将所述磁性体管的外径的半径设为r、在所述截面缺损率计算步骤中计算出的截面缺损率设为S、在所述缺陷范围计算步骤中计算出的缺陷范围设为θ、缺陷深度设为d,其中,r的单位为mm,S的单位为%,θ的单位为°,d的单位为mm,此时,

在缺陷存在于所述磁性体管中的与所述检查探针的对置面的背面的情况下,基于下式来计算缺陷深度,

d=r-{r2-S·360/(π·θ)}1/2

在缺陷存在于所述磁性体管中的作为与所述检查探针的对置面的表面的情况下,将健全部的壁厚设为t,其单位为mm,基于下式来计算缺陷深度,

d={(r-t)2+S·360/(π·θ)}1/2-(r-t)。

6.一种缺陷测量装置,是磁性体部件的缺陷测量装置,其特征在于,具备:

检查探针,其具备磁铁、和配置在所述磁铁及所述磁性体部件所形成的磁路上并探测流过该磁路的磁通密度的磁传感器;以及

磁通阻力运算部,能够基于所述磁传感器的输出信号来进行所述磁性体部件的缺陷的定量评价,

所述磁通阻力运算部通过将根据缺陷形成在所述磁性体部件中的作为与所述检查探针的对置面的表面及该对置面的背面的哪一面而选择的评价算法应用于所述输出信号,从而能够进行所述磁性体部件的缺陷的定量评价,

所述磁性体部件为磁性体管,

所述磁通阻力运算部能够基于使所述检查探针在磁性体管内沿着该磁性体管的轴方向移动时的各所述磁传感器的输出信号,来进行所述磁性体管的缺陷的定量评价,

所述磁传感器输出与磁通密度相应的电压值,

所述磁通阻力运算部具备:截面缺损率计算部,能够计算缺损的截面面积相对于与所述磁性体管的轴方向垂直的截面中的截面面积的比率即截面缺损率,

所述截面缺损率计算部能够基于截面缺损率计算公式、和测量所述磁性体管时的各所述磁传感器的输出电压值的合计值来计算所述磁性体管的截面缺损率,其中,所述截面缺损率计算公式是基于由各所述磁传感器测量形成于试验用磁性体管的多种缺陷时的各所述磁传感器的输出电压值的合计值、与形成于试验用磁性体管的各所述缺陷的实际的截面缺损率之间的关系而预先设定的。

7.根据权利要求6所述的缺陷测量装置,其特征在于,

所述检查探针具备:

多个磁铁,沿着与所述磁性体部件的对置面配置为形成海尔贝克排列;

涡流探伤用传感器,配置在所述多个磁铁之中的海尔贝克排列的中央部;以及

磁传感器,配置在所述多个磁铁之中的配置于海尔贝克排列的端部的磁铁及所述磁性体部件所形成的磁路上,并探测流过该磁路的磁通密度,

所述缺陷测量装置具备:缺陷面判定部,能够基于使用了所述涡流探伤用传感器的涡流探伤检查的结果来判定缺陷存在于所述磁性体部件中的表面与背面的哪一面,

通过将根据所述缺陷面判定部的判定结果而选择的评价算法应用于所述输出信号,从而能够进行所述磁性体部件的缺陷的定量评价。

8.根据权利要求6所述的缺陷测量装置,其特征在于,

所述磁通阻力运算部具备:缺陷范围计算部,能够计算缺陷范围,该缺陷范围表示与所述磁性体管的轴方向垂直的截面中的沿着周向的缺陷的范围,

所述缺陷范围计算部能够基于缺陷范围计算用数据、和测量所述磁性体管时的各所述磁传感器的输出电压值的最大值、及各所述磁传感器的输出电压值除以所述最大值获得的值的合计值,计算所述磁性体管的缺陷范围,其中,所述缺陷范围计算用数据是基于测量形成于试验用磁性体管的多种缺陷时的各所述磁传感器的输出电压值之中的最大值、各所述磁传感器的输出电压值除以所述最大值获得的值的合计值、与形成于试验用磁性体管的各所述缺陷的实际的缺陷范围之间的关系而预先设定的。

9.根据权利要求6所述的缺陷测量装置,其特征在于,

所述磁通阻力运算部具备:

缺陷范围计算部,能够计算缺陷范围,该缺陷范围表示与所述磁性体管的轴方向垂直的截面中的沿着周向的缺陷的范围;以及

缺陷深度计算部,计算产生在所述磁性体管的缺陷的缺陷深度,

所述缺陷范围计算部能够基于缺陷范围计算用数据、和测量所述磁性体管时的各所述磁传感器的输出电压值的最大值、及各所述磁传感器的输出电压值除以所述最大值获得的值的合计值,计算所述磁性体管的缺陷范围,其中,所述缺陷范围计算用数据是基于测量形成于试验用磁性体管的多种缺陷时的各所述磁传感器的输出电压值之中的最大值、各所述磁传感器的输出电压值除以所述最大值获得的值的合计值、与形成于试验用磁性体管的各所述缺陷的实际的缺陷范围之间的关系而预先设定的,

所述缺陷深度计算部,

将所述磁性体管的外径的半径设为r、所述截面缺损率计算部计算出的截面缺损率设为S、所述缺陷范围计算部计算出的缺陷范围设为θ、缺陷深度设为d,其中,r的单位为mm,S的单位为%,θ的单位为°,d的单位为mm,此时,

在缺陷存在于所述磁性体管中的与所述检查探针的对置面的背面的情况下,能够基于下式来计算缺陷深度,

d=r-{r2-S·360/(π·θ)}1/2

在缺陷存在于所述磁性体管中的作为与所述检查探针的对置面的表面的情况下,将健全部的壁厚设为t,其单位为mm,能够基于下式来计算缺陷深度,

d={(r-t)2+S·360/(π·θ)}1/2-(r-t)。

10.一种检查探针,用于检查权利要求6所述的缺陷测量装置具备的磁性体部件的缺陷,其特征在于,具备:

多个磁铁,沿着与所述磁性体部件的对置面配置为形成海尔贝克排列;

涡流探伤用传感器,配置在所述多个磁铁之中的海尔贝克排列的中央部;以及

磁传感器,配置在所述多个磁铁之中的配置于海尔贝克排列的端部的磁铁及所述磁性体部件所形成的磁路上,并探测流过该磁路的磁通密度。

11.根据权利要求10所述的检查探针,其特征在于,

所述检查探针具备由磁性体构成的圆筒状的磁轭,

各所述磁铁沿着所述磁轭的轴方向并排配置为形成海尔贝克排列,且各个所述磁铁沿着所述磁轭的外周面呈圆筒状配置,

所述磁传感器沿着所述磁轭的周向配置有多个。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015142390A JP6579840B2 (ja) | 2015-07-16 | 2015-07-16 | 欠陥測定方法、欠陥測定装置、および検査プローブ |

| JP2015-142390 | 2015-07-16 | ||

| PCT/JP2016/067808 WO2017010215A1 (ja) | 2015-07-16 | 2016-06-15 | 欠陥測定方法、欠陥測定装置、および検査プローブ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN107850571A CN107850571A (zh) | 2018-03-27 |

| CN107850571B true CN107850571B (zh) | 2021-03-30 |

Family

ID=57756918

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201680041554.3A Active CN107850571B (zh) | 2015-07-16 | 2016-06-15 | 缺陷测量方法、缺陷测量装置及检查探针 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US10539535B2 (zh) |

| EP (1) | EP3336533B1 (zh) |

| JP (1) | JP6579840B2 (zh) |

| KR (1) | KR102501069B1 (zh) |

| CN (1) | CN107850571B (zh) |

| SA (1) | SA518390730B1 (zh) |

| SG (1) | SG11201800262YA (zh) |

| WO (1) | WO2017010215A1 (zh) |

Families Citing this family (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017197505A1 (en) * | 2016-05-20 | 2017-11-23 | Desjardins Integrity Ltd. | System and method for detecting and characterizing defects in a pipe |

| US10914709B2 (en) * | 2017-07-24 | 2021-02-09 | Pii Pipetronix Gmbh | Internal/external discrimination of metal loss defects |

| CN109491306B (zh) * | 2017-09-11 | 2024-01-23 | 清华大学 | 动态磁检测探头及电磁控阵方法 |

| WO2019054158A1 (ja) * | 2017-09-13 | 2019-03-21 | コニカミノルタ株式会社 | 非破壊検査装置、非破壊検査システム及び非破壊検査方法 |

| JP6782931B2 (ja) * | 2017-09-27 | 2020-11-11 | 日立造船株式会社 | 渦電流探傷装置 |

| JP6782930B2 (ja) * | 2017-09-27 | 2020-11-11 | 日立造船株式会社 | 渦電流探傷装置 |

| JP6978913B2 (ja) * | 2017-12-01 | 2021-12-08 | 住友化学株式会社 | 欠陥測定装置、欠陥測定方法および検査プローブ |

| CN109975398B (zh) * | 2017-12-27 | 2022-10-21 | 核动力运行研究所 | 一种传热管涡流检测探头磁通量线圈布线检测方法 |

| CN108469514A (zh) * | 2018-06-07 | 2018-08-31 | 青岛理工大学 | 一种混凝土内钢筋锈蚀行为的监测设备及其方法 |

| US11002638B2 (en) * | 2019-03-22 | 2021-05-11 | Raytheon Technologies Corporation | Multi-zone automatic magnetoscop inspection system |

| JP6988854B2 (ja) * | 2019-03-28 | 2022-01-05 | 横河電機株式会社 | センサ装置、演算装置、パイプライン監視システム、演算方法およびプログラム |

| JP6816848B1 (ja) * | 2019-04-24 | 2021-01-20 | Jfeスチール株式会社 | 漏洩磁束探傷装置 |

| CN110006338B (zh) * | 2019-04-28 | 2020-11-06 | 哈尔滨工业大学(深圳) | 一种钢丝绳损伤面积检测方法 |

| CN110487889A (zh) * | 2019-08-30 | 2019-11-22 | 中国计量大学 | 监测电梯曳引钢带状态的电磁传感器及监测方法 |

| CN111024810B (zh) * | 2019-11-08 | 2022-10-14 | 上海应用技术大学 | 一种能够同时检测不锈钢短管内外壁缺陷的涡流检测装置 |

| DE102020108963A1 (de) * | 2020-03-31 | 2021-09-30 | Rosen Swiss Ag | Inspektionsvorrichtung zur Inspektion von sich flächig erstreckenden metallischen Gegenständen |

| KR102791047B1 (ko) * | 2020-04-14 | 2025-04-07 | 한화에어로스페이스 주식회사 | 검사 장치 |

| CN111443127A (zh) * | 2020-05-29 | 2020-07-24 | 沈阳仪表科学研究院有限公司 | 一种基于弱磁原理的无损检测传感器及其测量方法 |

| KR20230023797A (ko) * | 2020-07-31 | 2023-02-17 | 제이에프이 스틸 가부시키가이샤 | 검사 장치, 검사 시스템 및 검사 방법, 그리고 부재의 보수 방법 |

| US20240159708A1 (en) * | 2021-03-16 | 2024-05-16 | Sumitomo Chemical Company, Limited | Information processing method, non-transitory computer-readable storage medium, information processing device, and model generation method |

| CN113267559B (zh) * | 2021-07-06 | 2023-03-17 | 清华大学 | 漏磁检测装置及漏磁检测方法 |

| CN113777154B (zh) * | 2021-09-09 | 2024-06-07 | 国家石油天然气管网集团有限公司华南分公司 | 一种增强涡流传感器线圈灵敏度的方法 |

| CN113777155B (zh) * | 2021-09-09 | 2024-05-03 | 国家石油天然气管网集团有限公司华南分公司 | 一种基于Halbach阵列式线圈的涡流探头 |

| CN114354740B (zh) * | 2022-03-09 | 2022-05-31 | 成都熊谷油气科技有限公司 | 一种管道检测系统 |

| CN114551027A (zh) * | 2022-03-31 | 2022-05-27 | 华中科技大学 | 一种海尔贝克式磁化器及桥梁缆索缺陷检测装置 |

| KR102471231B1 (ko) * | 2022-06-27 | 2022-11-25 | 재단법인차세대융합기술연구원 | 할바흐 배열을 갖는 복수의 솔레노이드 모듈을 이용하는 외부 자화 시스템 및 이를 위한 동작 방법 |

Family Cites Families (42)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5094987A (zh) * | 1973-12-22 | 1975-07-29 | ||

| US3940689A (en) * | 1974-05-14 | 1976-02-24 | Schlumberger Technology Corporation | Combined eddy current and leakage field detector for well bore piping using a unique magnetizer core structure |

| US4659991A (en) * | 1983-03-31 | 1987-04-21 | Ndt Technologies, Inc. | Method and apparatus for magnetically inspecting elongated objects for structural defects |

| DE3515977A1 (de) | 1985-05-03 | 1986-11-06 | Nukem Gmbh, 6450 Hanau | Verfahren und vorrichtung zur zerstoerungsfreien pruefung ferromagnetischer koerper |

| JPS6340850A (ja) | 1986-08-07 | 1988-02-22 | Nippon Kokan Kk <Nkk> | 渦流探査装置 |

| US4789827A (en) * | 1986-10-31 | 1988-12-06 | Electric Power Research Institute | Magnetic flux leakage probe with radially offset coils for use in nondestructive testing of pipes and tubes |

| JPH02210256A (ja) | 1989-02-10 | 1990-08-21 | Kawatetsu Techno Res Corp | 管の渦流探傷検査法およびその装置 |

| JPH0353155A (ja) | 1989-07-20 | 1991-03-07 | Nippon Hihakai Keisoku Kenkyusho:Kk | 鋼材の内部欠陥又は損傷検出装置 |

| JP2639264B2 (ja) * | 1991-12-13 | 1997-08-06 | 日本鋼管株式会社 | 鋼体の探傷装置 |

| JPH08136508A (ja) | 1994-11-10 | 1996-05-31 | Nippon Steel Corp | 漏洩磁束探傷における感度較正方法 |

| JPH09188496A (ja) | 1995-11-09 | 1997-07-22 | Sumitomo Constr Mach Co Ltd | ワイヤロープ損傷検出装置 |

| US6150809A (en) | 1996-09-20 | 2000-11-21 | Tpl, Inc. | Giant magnetorestive sensors and sensor arrays for detection and imaging of anomalies in conductive materials |

| JP2002005893A (ja) | 2000-06-20 | 2002-01-09 | Tokyo Gas Co Ltd | 管内検査装置における欠陥判別方法及びセンサの校正方法 |

| US6888346B2 (en) * | 2000-11-28 | 2005-05-03 | The United States Of America As Represented By The Administrator Of The National Aeronautics And Space Administration | Magnetoresistive flux focusing eddy current flaw detection |

| GB0112983D0 (en) * | 2001-05-30 | 2001-07-18 | Advanced Eng Solutions Ltd | Pipe condition detecting apparatus |

| JP3709930B2 (ja) * | 2002-02-15 | 2005-10-26 | Jfeスチール株式会社 | 表層又は表面欠陥の検出方法、表層又は表面欠陥の検出装置、及び冷延又は鍍金用鋼帯製造用鋼帯の製造方法 |

| GB0216981D0 (en) | 2002-07-22 | 2002-08-28 | Borealis Tech Oy | Testing steel members |

| JP2004212161A (ja) | 2002-12-27 | 2004-07-29 | Osaka Gas Co Ltd | 配管検査方法 |

| JP2004279372A (ja) | 2003-03-19 | 2004-10-07 | Yazaki Corp | 破断検出方法 |

| US7595636B2 (en) * | 2005-03-11 | 2009-09-29 | Baker Hughes Incorporated | Apparatus and method of using accelerometer measurements for casing evaluation |

| EP2100072B1 (en) * | 2006-12-21 | 2019-01-16 | Athena Industrial Technologies INC. | Linear structure inspection apparatus and method |

| JP5031528B2 (ja) | 2007-11-19 | 2012-09-19 | 株式会社日立製作所 | ワイヤーロープの探傷装置 |

| JP2009287931A (ja) | 2008-05-27 | 2009-12-10 | Mitsubishi Electric Corp | サビ検出装置および方法 |

| US8578860B2 (en) * | 2008-09-18 | 2013-11-12 | Lawrence Livermore National Security, Llc | Inductrack III configuration—a maglev system for high loads |

| JP5269564B2 (ja) * | 2008-11-28 | 2013-08-21 | 非破壊検査株式会社 | 管状体の欠陥評価方法及び管状体の欠陥評価装置 |

| US8368395B2 (en) * | 2008-12-17 | 2013-02-05 | Ndt Technologies, Inc. | Magnetic inspection device and method for detecting loss in metallic cross section |

| WO2010104213A1 (en) * | 2009-03-11 | 2010-09-16 | Sumitomo Chemical Company, Limited | Eddy current flaw detection probe |

| JP5169983B2 (ja) | 2009-05-08 | 2013-03-27 | 住友化学株式会社 | 磁性体管の欠陥検査方法。 |

| JP5233835B2 (ja) * | 2009-03-11 | 2013-07-10 | 住友化学株式会社 | 渦流探傷用プローブ |

| RU2440493C1 (ru) | 2010-06-22 | 2012-01-20 | Открытое акционерное общество Научно-производственное предприятие "Научно-исследовательский и проектно-конструкторский институт геофизических исследований геологоразведочных скважин (ОАО НПП "ВНИИГИС") | Профилемер-дефектоскоп для исследования технического состояния обсадных колонн и насосно-компрессорных труб нефтегазовых скважин |

| JP5437979B2 (ja) | 2010-11-12 | 2014-03-12 | 三菱電機株式会社 | ワイヤロープ探傷装置 |

| US9330825B2 (en) * | 2011-04-12 | 2016-05-03 | Mohammad Sarai | Magnetic configurations |

| JP2013160739A (ja) * | 2012-02-09 | 2013-08-19 | Hitachi Ltd | 磁性体の探傷方法及び探傷装置 |

| CN102798660B (zh) * | 2012-08-30 | 2015-11-11 | 东北大学 | 基于三轴漏磁与电涡流的管道内外壁缺陷检测装置及方法 |

| DE102012017871A1 (de) * | 2012-09-06 | 2014-03-06 | Institut Dr. Foerster Gmbh & Co. Kg | Differentieller Sensor und Verfahren zur Detektion von Anomalien in elektrisch leitfähigen Materialien |

| JP6200638B2 (ja) * | 2012-09-06 | 2017-09-20 | 住友化学株式会社 | 渦流探傷用プローブおよび渦流探傷検査装置 |

| CN103175891A (zh) * | 2013-02-28 | 2013-06-26 | 厦门大学 | 一种永磁与脉冲涡流复合的漏磁检测方法 |

| CN103149272A (zh) | 2013-02-28 | 2013-06-12 | 厦门大学 | 一种半饱和时分多频漏磁检测方法 |

| US20150239708A1 (en) * | 2014-02-25 | 2015-08-27 | Thyssenkrupp Elevator Ag | System and Method for Monitoring a Load Bearing Member |

| US10175200B2 (en) * | 2014-05-30 | 2019-01-08 | Prime Photonics, Lc | Methods and systems for detecting nonuniformities in a material, component, or structure |

| US9678041B2 (en) * | 2014-07-24 | 2017-06-13 | City of Tallahassee | Non-destructive real-time magnetic flux leakage imaging system and method |

| US9287029B1 (en) * | 2014-09-26 | 2016-03-15 | Audeze Llc. | Magnet arrays |

-

2015

- 2015-07-16 JP JP2015142390A patent/JP6579840B2/ja active Active

-

2016

- 2016-06-15 CN CN201680041554.3A patent/CN107850571B/zh active Active

- 2016-06-15 KR KR1020187003583A patent/KR102501069B1/ko active Active

- 2016-06-15 US US15/744,700 patent/US10539535B2/en active Active

- 2016-06-15 WO PCT/JP2016/067808 patent/WO2017010215A1/ja active Application Filing

- 2016-06-15 SG SG11201800262YA patent/SG11201800262YA/en unknown

- 2016-06-15 EP EP16824195.8A patent/EP3336533B1/en active Active

-

2018

- 2018-01-11 SA SA518390730A patent/SA518390730B1/ar unknown

Also Published As

| Publication number | Publication date |

|---|---|

| WO2017010215A1 (ja) | 2017-01-19 |

| EP3336533B1 (en) | 2020-04-15 |

| US20180217097A1 (en) | 2018-08-02 |

| SG11201800262YA (en) | 2018-02-27 |

| KR102501069B1 (ko) | 2023-02-20 |

| US10539535B2 (en) | 2020-01-21 |

| JP2017026354A (ja) | 2017-02-02 |

| KR20180030991A (ko) | 2018-03-27 |

| EP3336533A1 (en) | 2018-06-20 |

| JP6579840B2 (ja) | 2019-09-25 |

| CN107850571A (zh) | 2018-03-27 |

| EP3336533A4 (en) | 2019-03-27 |

| SA518390730B1 (ar) | 2021-12-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN107850571B (zh) | 缺陷测量方法、缺陷测量装置及检查探针 | |

| CN107850570B (zh) | 缺陷测定方法、缺陷测定装置及检查探头 | |

| CN103238064B (zh) | 淬火深度测定方法以及淬火深度测定装置 | |

| CN106814131B (zh) | 一种铁磁平面构件浅层损伤磁发射检测方法及磁发射检测系统 | |

| JP2017026354A5 (zh) | ||

| US20150316508A1 (en) | Apparatus and method for detecting inner defects of steel plate | |

| JP2011013087A (ja) | 漏洩磁束探傷方法及び装置 | |

| Ge et al. | Analysis of signals for inclined crack detection through alternating current field measurement with a U-shaped probe | |

| JP5156432B2 (ja) | 渦電流式試料測定方法と渦電流センサ | |

| US8134360B2 (en) | Measurement of pipe wall thickness using magnetic flux leakage signals | |

| CN109668506B (zh) | 一种基于涡流稳态特性的磁性金属材料厚度检测方法 | |

| CN105717191A (zh) | 磁巴克豪森噪声信号和磁性参数的检测方法和装置 | |

| JP6452880B1 (ja) | 管状体のきず又は欠陥の検査方法及び装置 | |

| CN205538817U (zh) | 磁巴克豪森噪声信号和磁性参数的检测装置 | |

| KR101999945B1 (ko) | 강자성체 응력 측정 장치 | |

| RU2686866C1 (ru) | Способ магнитного контроля дефектов трубопроводов и устройство для его осуществления | |

| KR20090017013A (ko) | 자기장을 이용한 미세 입자 및 미생물 검출 장치 및 그방법 | |

| Wang et al. | A new system for defects inspection of boiler water wall tubes using a combination of EMAT and MFL | |

| WO2020049883A1 (ja) | 電流測定装置および電流測定方法 | |

| CN107576720A (zh) | 铁磁细长构件浅层损伤磁发射检测方法及磁发射检测系统 | |

| US11821870B2 (en) | Defect measurement device, defect measurement method, and inspection probe | |

| KR20100108034A (ko) | 강판의 강도 측정장치 및 측정방법 | |

| CN106353396A (zh) | 一种探伤感应电流法的激励磁化电流确定方法 | |

| JP2005315732A (ja) | 強磁性体の変位測定装置 | |

| US20220003713A1 (en) | Defect measurement method, defect measurement device, and testing probe |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |